Сильные и слабые стороны вихретокового метода контроля

- не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи изнашиваются очень медленно;

- не нуждается в подводе и удалении контактной жидкости;

- эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более;

- отлично подходит для автоматизированного входного и выходного контроля продукции и материалов;

- может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм;

- подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления;

- не нуждается в расходных дефектоскопических материалах;

- безвреден для здоровья оператора;

- может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д.

- не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций;

- не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов);

- может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна;

- обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК.

Проверка болтов

Контроль качества болтов осуществляют двумя способами — методами неразрушающего контроля и испытаниями. Проверку неразрушающим способом можно применить к этому виду крепежа поштучно, проверяя каждое изделие. Оценку испытаниями выполняют проверкой механических свойств образцов, отобранных из обследуемой партии.

Развитие технологий неразрушающего контроля позволяет осуществить очень сложную ещё недавно идею полного контроля каждого болта, выпускаемого производителем или приготовленного для использования в изделиях и узлах. Эта идея реализуется благодаря современной аппаратуре. Вот основные достоинства такой аппаратуры, обеспечивающие её доступность и эффективность:

1 компактные размеры или портативная (переносная) конфигурация

2 доступная цена

3 простота в применении и обслуживании

4 достаточные диапазоны и точность измерений.

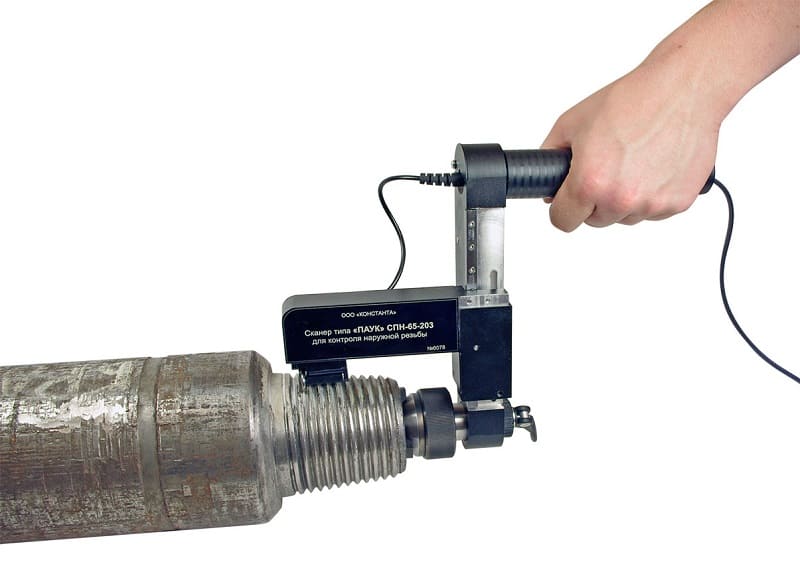

В отношении болтов и аналогичных резьбовых элементов крепежа применяют аппаратуру магниторезонансного или вихретокового способов действия, используют и ультразвуковые приборы.

Обычные направления проверки болтов — оценка однородности металла, поиск трещин, посторонних включений, точности геометрии и резьбы. Нормы требуют обеспечения достаточной твёрдости стали, правильной термообработки, многих других нормативных показателей.

Болты и резьбовой крепёж — изделия, потребные и используемые в больших количествах. Вот почему проверка их качества — длительное и монотонное мероприятие, значительно повышающее стоимость получаемых болтовых соединений. Определённые выгоды и преимущества создаёт применение специальной аппаратуры, рассчитанной на проверку болтов. Такая аппаратура разработана, производится и применяется.

Проверенным болтам можно доверить значительные нагрузки

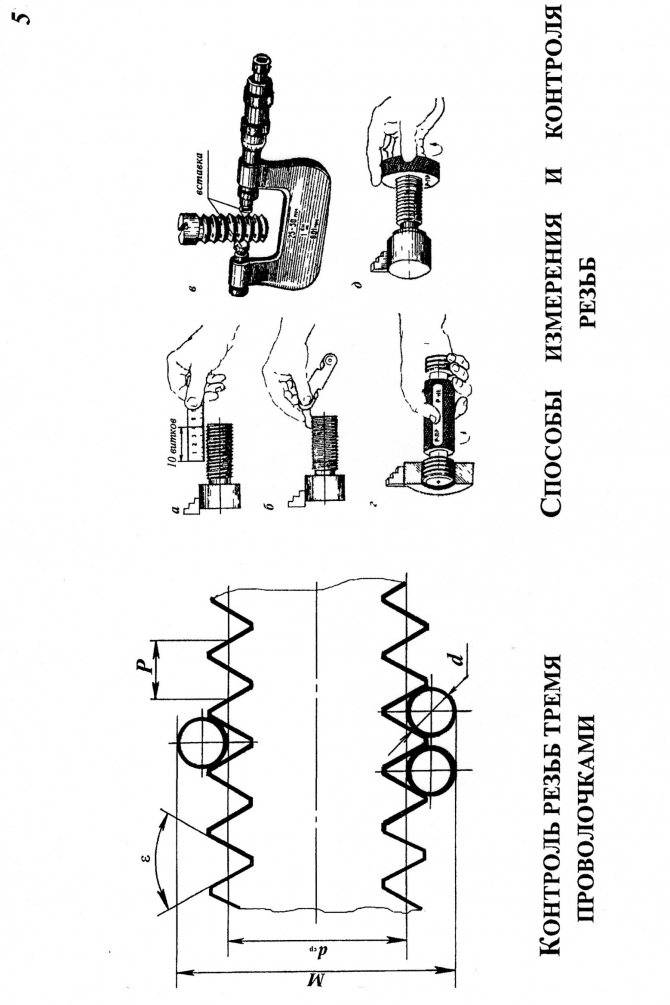

Методы измерения резьбы

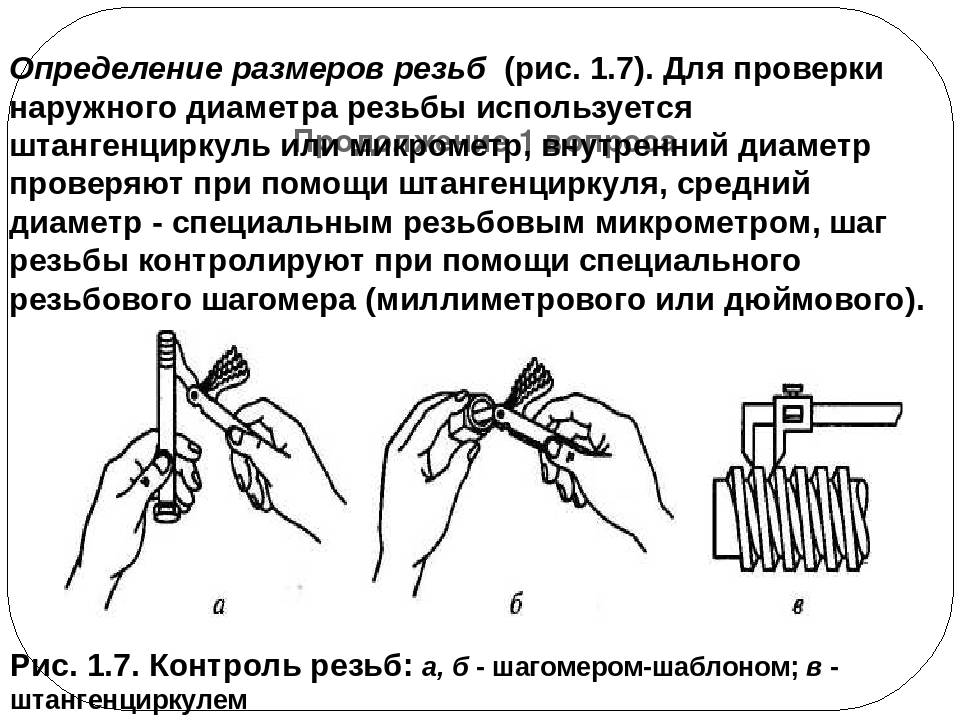

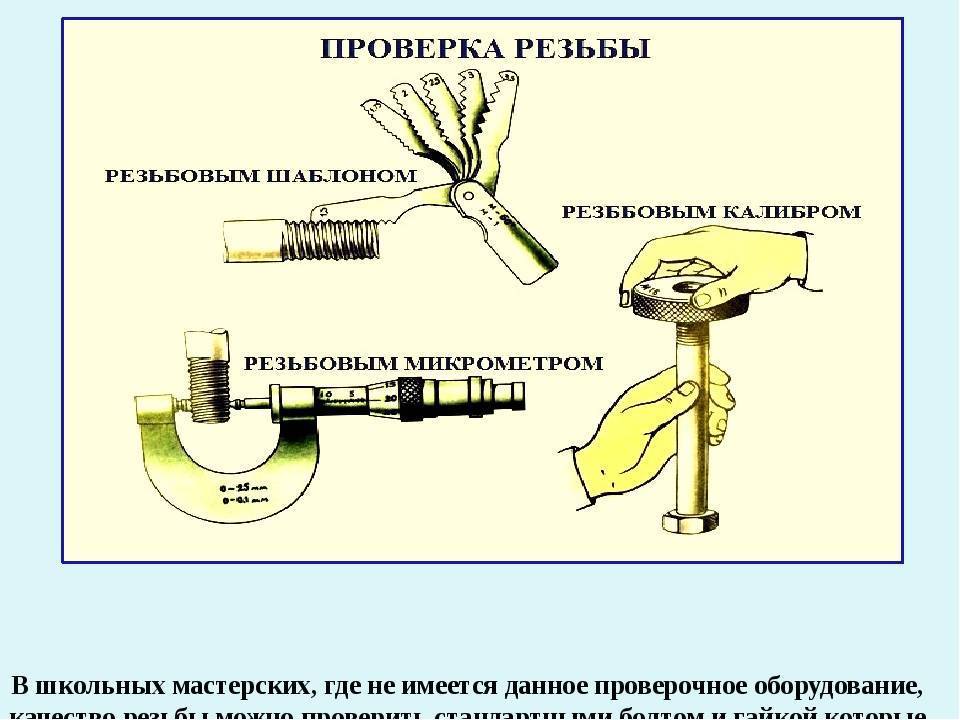

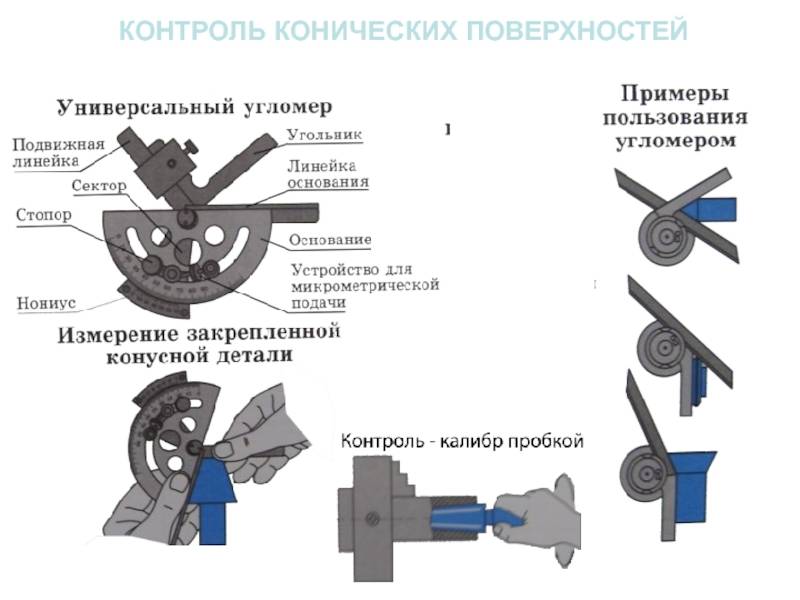

Измерение резьбы, прежде всего, подразумевает измерение диаметров, шага и формы поверхности. С этой целю применяют и специальные, и универсальные инструменты. Необходимый измерительный прибор выбирается в зависимости от вида резьбы, а также от ее точности. Сначала контролируются средний диаметр, шаг, форма профиля, после этого производят контроль внутреннего и внешнего диаметра.

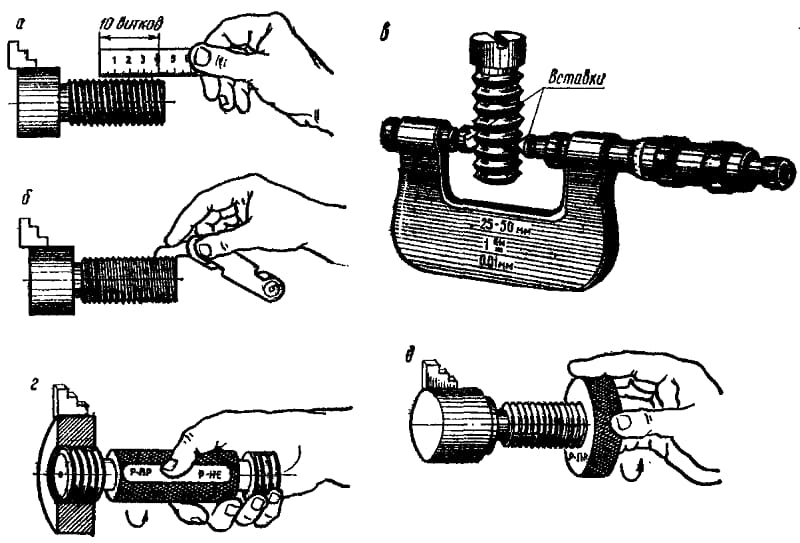

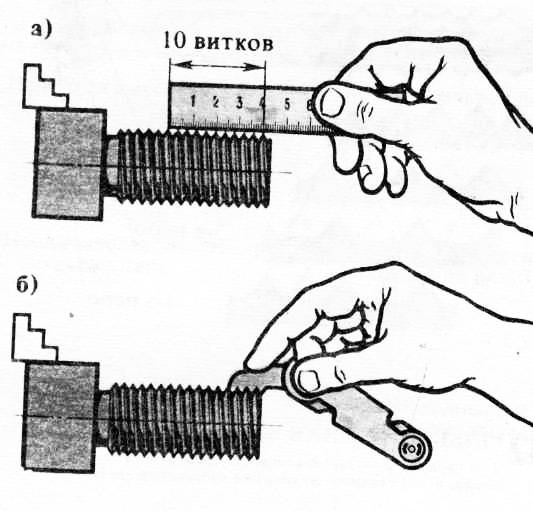

Измерение резьбового шага

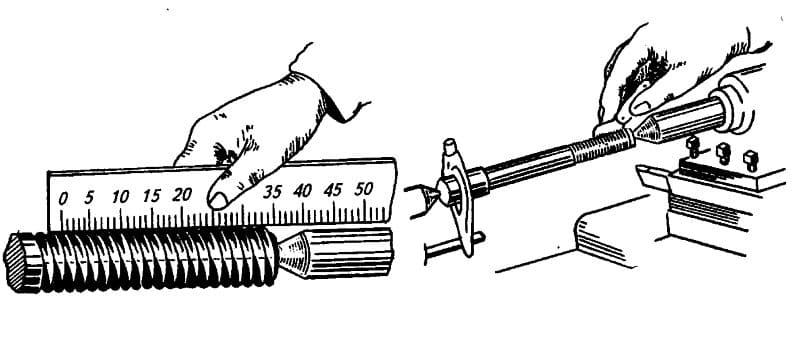

Определение шага производят, используя штангенциркуль или линейку. При этом определяют длину нескольких шагов и делят ее на число шагов .Шаг на внутренней и внешней резьбе определяют при помощи резьбомера. Каждая пластинка указывает на величину шага. Пластинки выбирают так, что зубья плотно входили в резьбу. Это позволяет шагу совпасть с шагом на пластине.

Средний диаметр

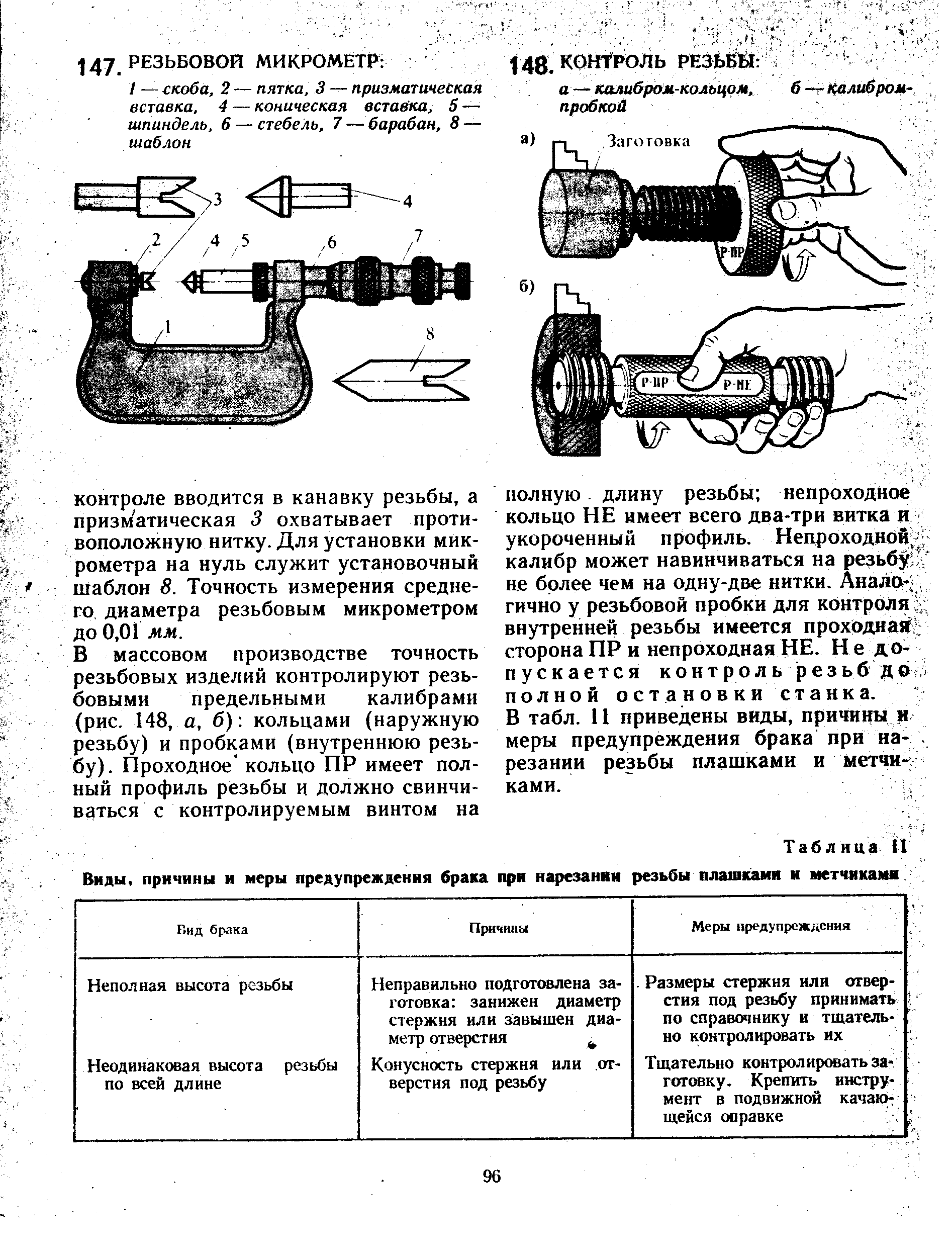

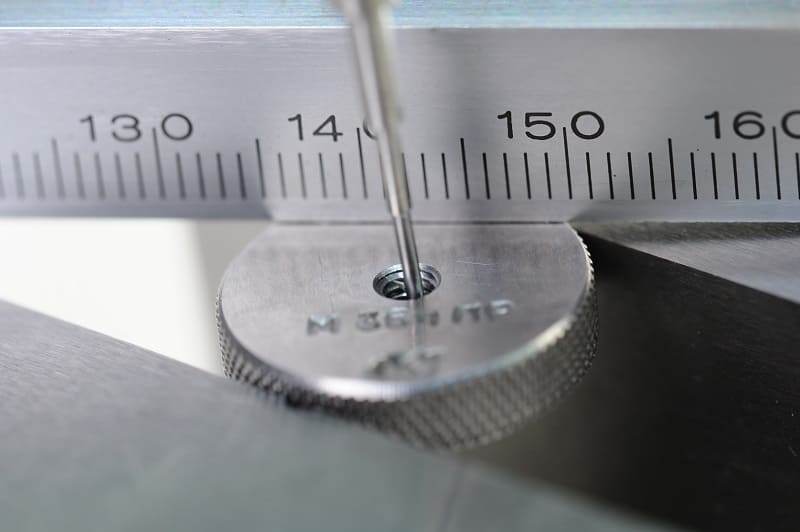

Замеры среднего диаметра резьбы выполняются при помощи резьбового микрометра

Важно использовать разные комплекты наконечников (один с конусом, а другой с вырезом) необходимого размера. Предел применения указан на самих средствах измерения. К примеру, маркировка М 3—5 означает, что комплект позволяет измерить детали с шагом резьбы в 3; 3,5; 4; 4,5,5 мм

К примеру, маркировка М 3—5 означает, что комплект позволяет измерить детали с шагом резьбы в 3; 3,5; 4; 4,5,5 мм.

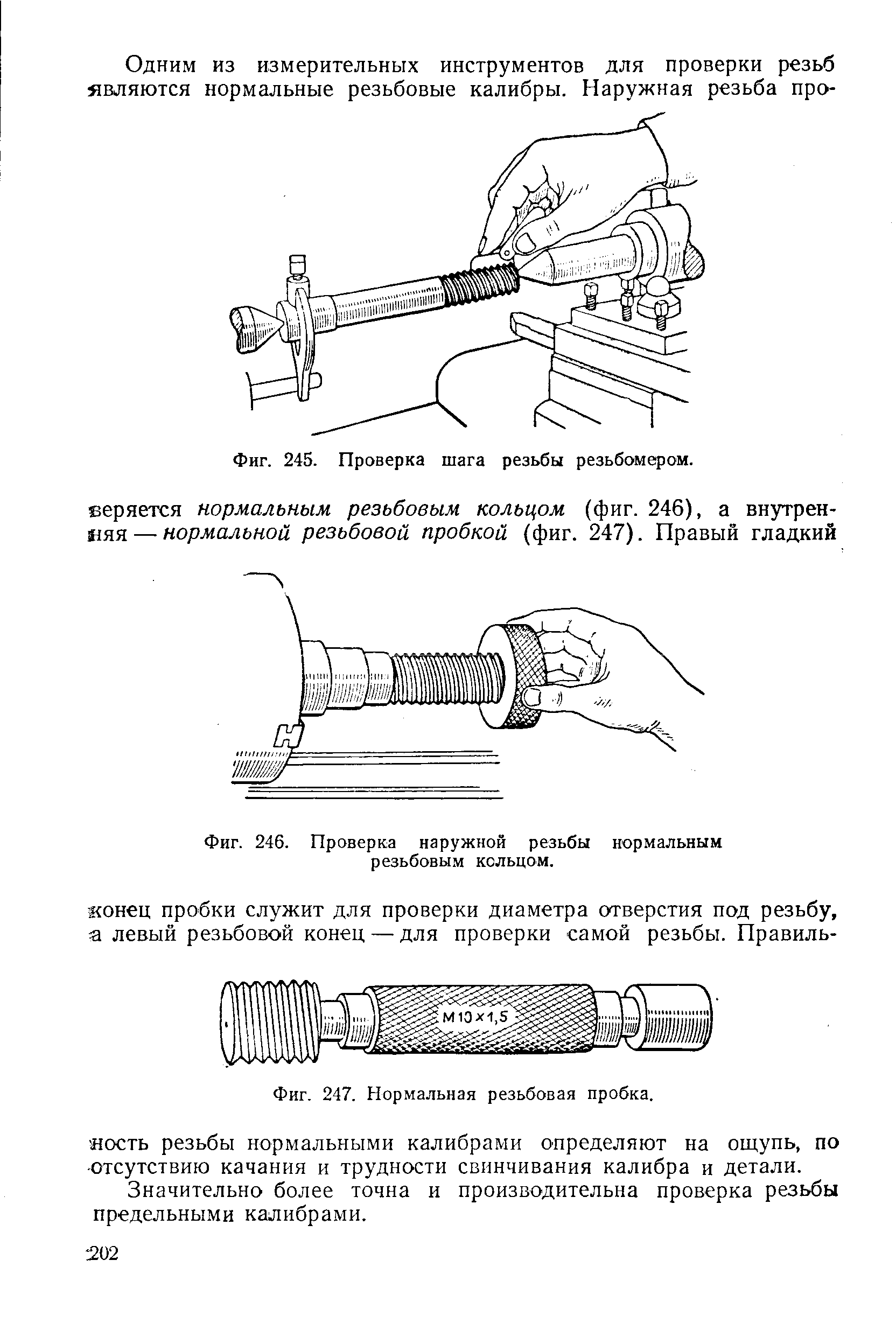

Профиль резьбы

Измерение резьбы по профилям производится особым микроскопом и контролируется профилями. Нормальным кольцом с резьбой меряют внешний диаметр резьбы . На винт навинчивают кольцо, которое показывает точность резьбы покачиванием. Диаметр внутри координируют, используя стандартную пробку с резьбой. Ее выступающий гладкий конец служит и нструментом контроля диаметра резьбового отверстия.

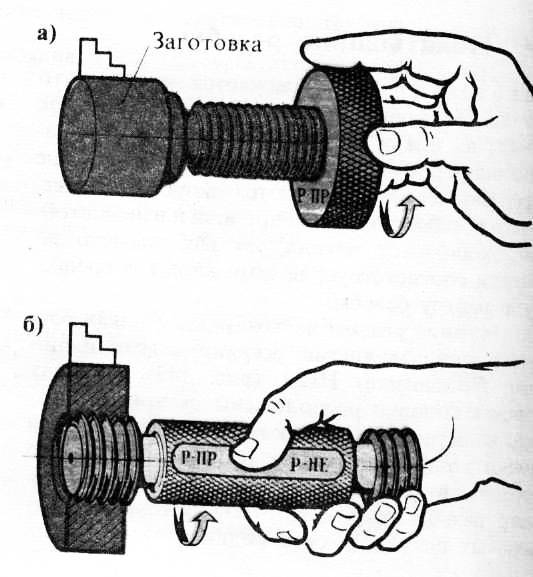

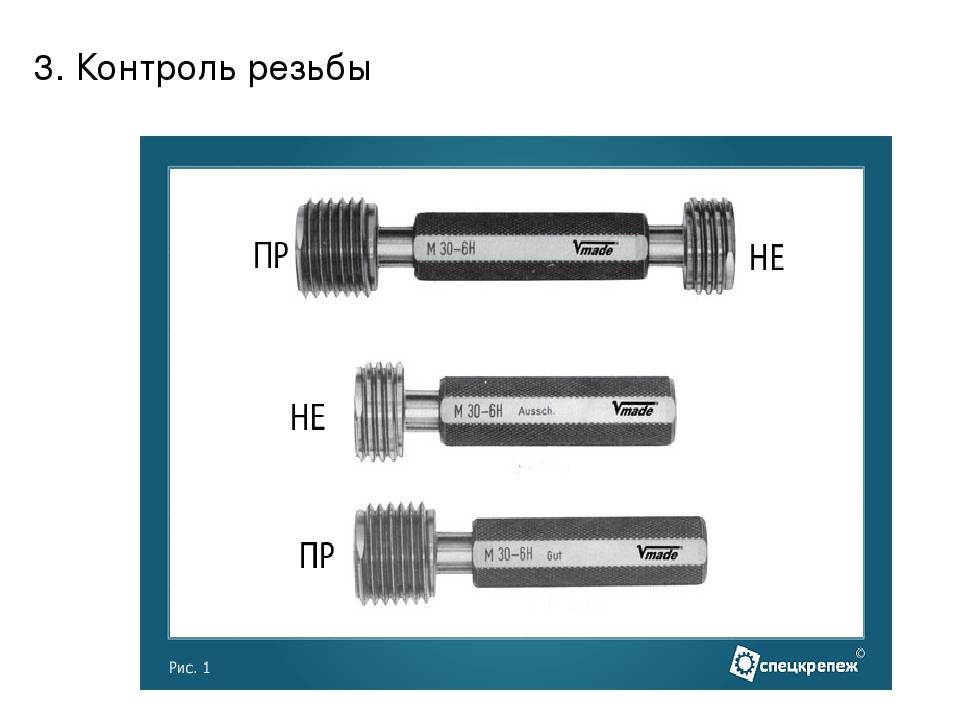

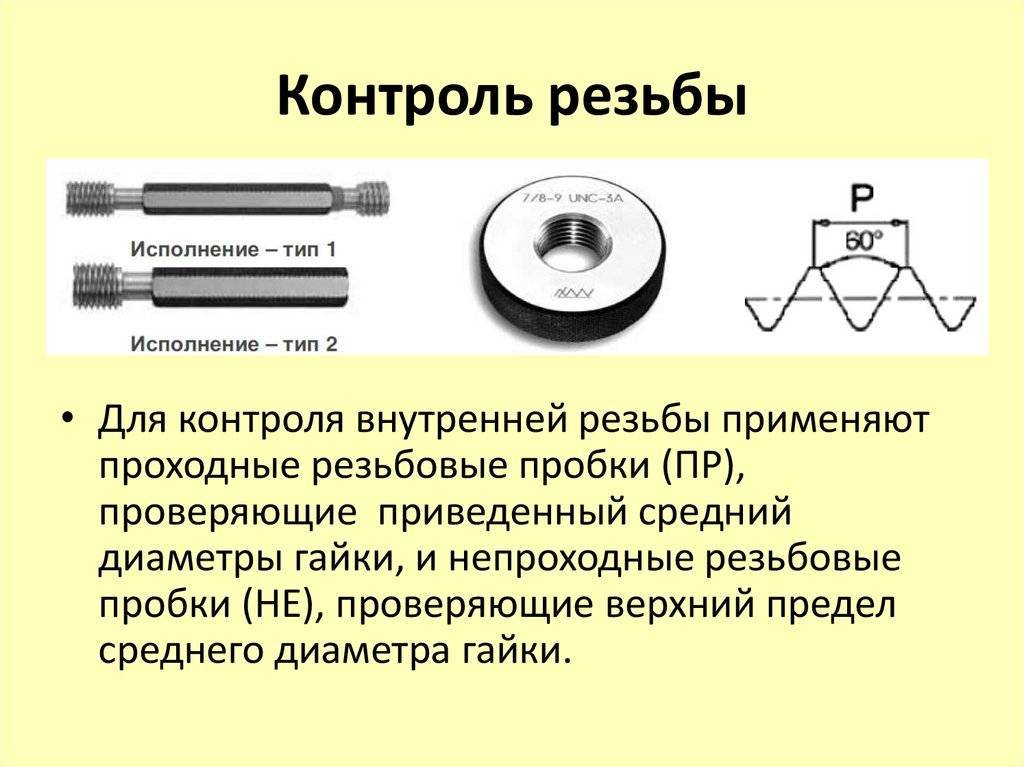

Проверка резьбовыми калибрами

Резьбовыми калибрами проверяют точность резьбовых соединений. Внутреннюю резьбу измеряют посредством специальной пробки, п роходной конец которой должен войти в отверстие с резьбой на всю длину . Конец непроходной включает в себя 2-3 витка профиля, он не ввинчивается внутрь отверстия. Резьба снаружи контролируется при помощи колец, которые навинчиваются на винт и зажимающихся регулируемой скобой.

Проверка с помощью КИМ

Контрольно-измерительная машина — непревзойденный инструмент измерений деталей на производстве. Это специально разработанный агрегат, который позволяет сканировать поверхности деталей и передавать координаты на блок управления посредством щупа. Измерения с использованием КИМ могут проводиться и по шести осям. В приборостроении востребована разработанная специалистами ООО «Лапик» измерительная машина с шестью осями.

Источник

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

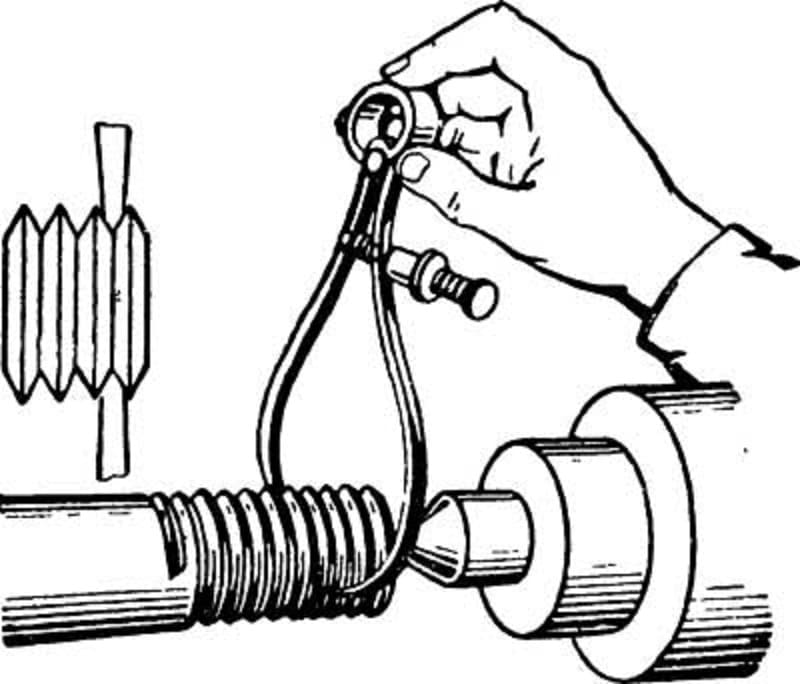

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2) 1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Проволочки и ролики для измерения среднего диаметра резьбы

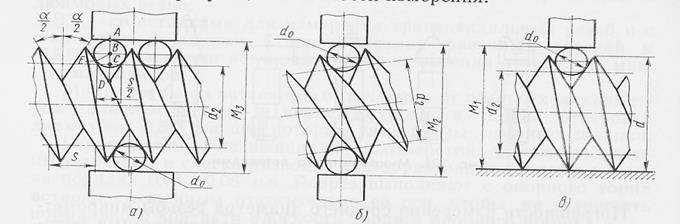

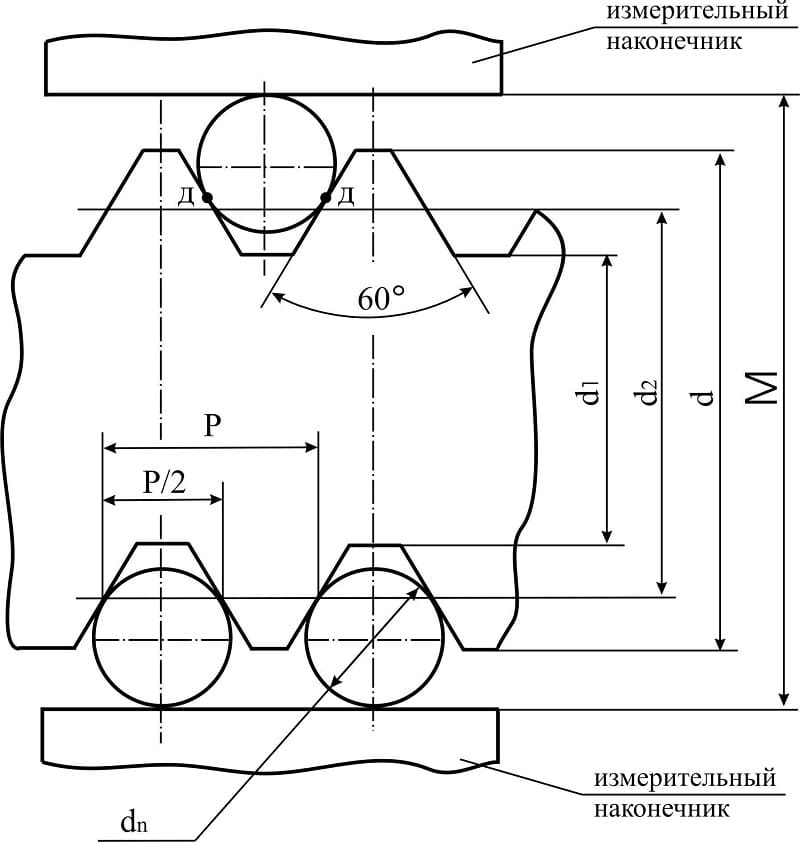

Измерениесреднего диаметра резьб с помощью проволочек производят микрометром (рис. 109).

Рис. 109 Измерение среднего диаметра резьбы с помощью проволочек

Схема измерения по методу трех, двух или одной проволочек показана на рис. 109 а. Во впадины резьбы закладывают три проволочки, как показано на рис. 109 а, и измеряют размер М3 c помощью микрометра или на стойке с помощью индикатора часового типа или электронного индикатора.. Размер среднего диаметра резьбы определяют с помощью несложных тригометрических формул.

На практике, чтобы избежать трудоемких подсчетов среднего диаметра при каждом измерении, пользуются заранее составленными таблицами. При составлении таблиц в расчетах пользуются номинальными размерами резьбы S

,d0 иаПри измерении всех упорных резьб и некоторых трапецеидальных резьб с шагами 6 и 8 мм применение проволочек наивыгоднейшего диаметра невозможно, так как они утопают во впадинах резьбы. Поэтому приходится применять проволочки больших диаметров, выступающие за пределы наружного диаметра резьбы, по крайней мере, на 0,03 мм. При этом следует учитывать поправку на отклонение угла профиля резьбы.

Отклонение формы по среднему диаметру резьбы определяется по результатам измерений во взаимно перпендикулярных направлениях и на концах резьбы.

При малой длине резьбы применяется измерение среднего диаметра резьбы с помощью двух проволочек (рис. 109 б).

Измерение среднего диаметра резьбы производят также микрометром с шаровыми вставками, предварительно установленным по аттестованной резьбовой пробке.

Средний диаметр резьбы диаметром свыше 100 мм обычно измеряют на плите с помощью индикатора на стойке, устанавливаемой на той же плите (рис. 109 в). Для исключения влияния эксцентричности наружного и среднего диаметров резьбы размер М1

определяют дважды в одном сечении с поворотом объекта на 180°.

Измерение среднего диаметра резьбы с помощью микрометра производят при установке его на стойке

Поверку диаметров проволочек производят на стойке с индикатором часового типа или электронным индикатором не менее, чем в трех сечениях и в четырех направлениях в каждом сечении. Проволочки измеряют непосредственно по шкале прибора абсолютным методом. Поверку огранки проволочек производят в призме с углом при вершине 60° с помощью индикатора. За величину огранки принимают разность между наибольшими и наименьшими показаниями индикатора при повороте проволочки в призме на 360°.Измерение резьбы на микроскопах.Инструментальный универсальный и современный цифровой микроскопы являются одними из часто применяемыми средствами измерения наружных резьб. Микроскопы позволяют измерять все основные параметры наружной резьбы: средний диаметр, наружный и внутренний диаметры, шаг, угол профиля, прямолинейность и закругления профиля. На микроскопах проверяют резьбовые калибры, метчики, резьбовые фрезы микровинты и разные изделия с точной резьбой. Измерения резьбы производятся проекционным методом в проходящем свете.При измерении диаметров резьб используют метод непосредственной оценки по отсчетному устройству микроскопа; угла наклона боковой стороны профиля – метод непосредственной оценки по угломерной головке микроскопа; шаг резьбы – метод непосредственной оценки по отсчетному устройству микроскопа или метод сравнения с использованием блока концевых мер длины. На современных цифровых микроскопах, снабженных инкрементными линейными преобразователями, реверсивными счетчиками, цифровым отсчетом и программным обеспечением процесс измерением значительно проще.При измерении деталей, устанавливаемых в центрах на инструментальном микроскопе, необходимо расположить ось центров параллельно направлению продольного перемещения стола. Установку производят по контрольному валику, входящему в комплект принадлежностей к инструментальному микроскопу. Контрольный валик устанавливают в центрах микроскопа и пунктирную линию наводят на образующую валика у одного из концов его. Затем стол микроскопа перемещают в продольном направлении и проверяют совпадение той же пунктирной линии окулярной сетки с образующей валика у другого конца его. А случае несовпадения стол микроскопа повертывают в соответствующую сторону на небольшой угол и проверку повторяют. После правильной установки оси центров в центрах вместо валика устанавливают проверяемое изделие и производят необходимые измерения.При измерении резьбы проекционным методом колонка микроскопа должна быть наклонена вокруг горизонтальной оси под углом Ψ

подъема резьбыу который определяют по формулеΨ °=17,25 S/do

Контроль резьб

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.10.2013 |

| Размер файла | 200,9 K |

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Размещено на https://www.allbest.ru/

РЕФЕРАТ

Контроль резьб

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям

, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

К неразъемным соединениям,

которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

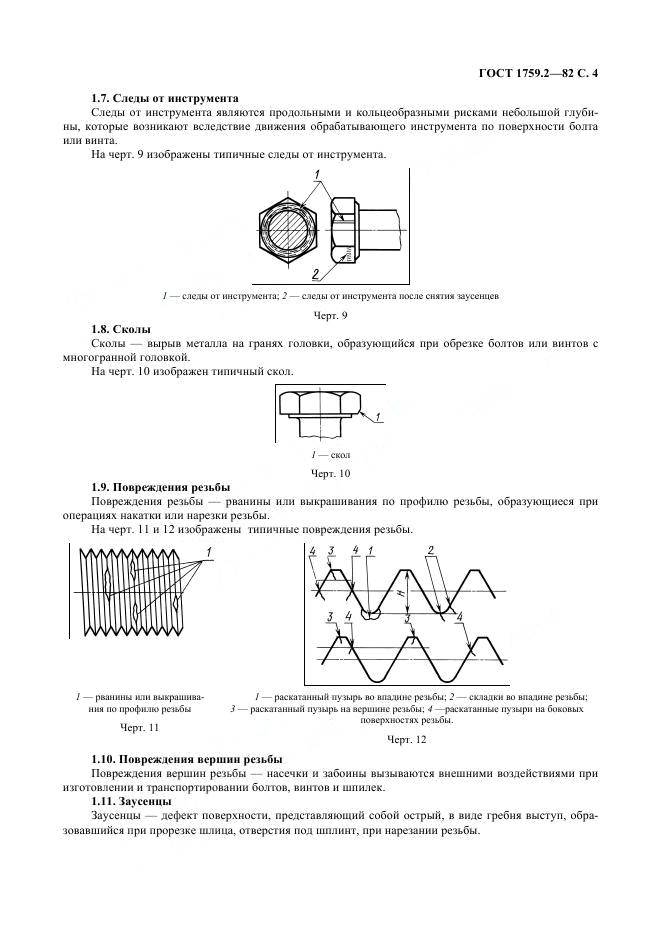

Резьбовые соединения

Приложение А(рекомендуемое)

Форма протокола контроля

“УТВЕРЖДАЮ”Руководитель | ||||||||||||||||||

наименование организации | ||||||||||||||||||

личная подпись | инициалы, фамилия | |||||||||||||||||

” ___ ” _______________ 20 __ г. | ||||||||||||||||||

ПРОТОКОЛконтроля состояния PC | ||||||||||||||||||

(технический объект, контролируемый участок технического объекта) | ||||||||||||||||||

1 Дата измерения | ||||||||||||||||||

2 Организация, проводящая измерения | ||||||||||||||||||

3 Владелец объекта | ||||||||||||||||||

4 Данные об объекте: | ||||||||||||||||||

назначение | ||||||||||||||||||

завод-изготовитель, технология изготовления объекта | ||||||||||||||||||

обозначение PC | ||||||||||||||||||

внешний диаметр PC, мм | ||||||||||||||||||

состояние поверхности | ||||||||||||||||||

температура поверхности, °С | ||||||||||||||||||

дополнительные сведения об объекте | ||||||||||||||||||

5 Эскиз объекта с указанием местоположения зон контроля и их нумерации (приводится в приложении к протоколу) | ||||||||||||||||||

6 Сведения о материалах объекта | ||||||||||||||||||

страна-изготовитель | ||||||||||||||||||

марка материалов (с указанием национального или иного стандарта) | ||||||||||||||||||

технология изготовления | ||||||||||||||||||

7 Тип используемого преобразователя | ||||||||||||||||||

8 Разрядность используемого АЦП | ||||||||||||||||||

9 Частота дискретизации акустического сигнала, МГц | ||||||||||||||||||

Таблица 1 – Результаты измерений в зонах

N зоны контроля | 1 | 2 | 3 | … | … |

Заключение о работоспособности PC |

Измерения выполнил оператор | ||||

личная подпись | инициалы, фамилия | |||

Руководитель лабораториинеразрушающего контроля | ||||

личная подпись | инициалы, фамилия |

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны

Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.

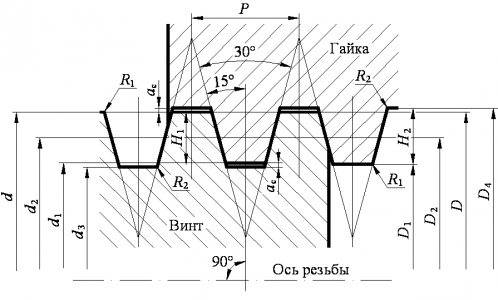

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Что называется резьбомером и его назначение

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки

При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

- У7

- 8ХФ

- ХВ4

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

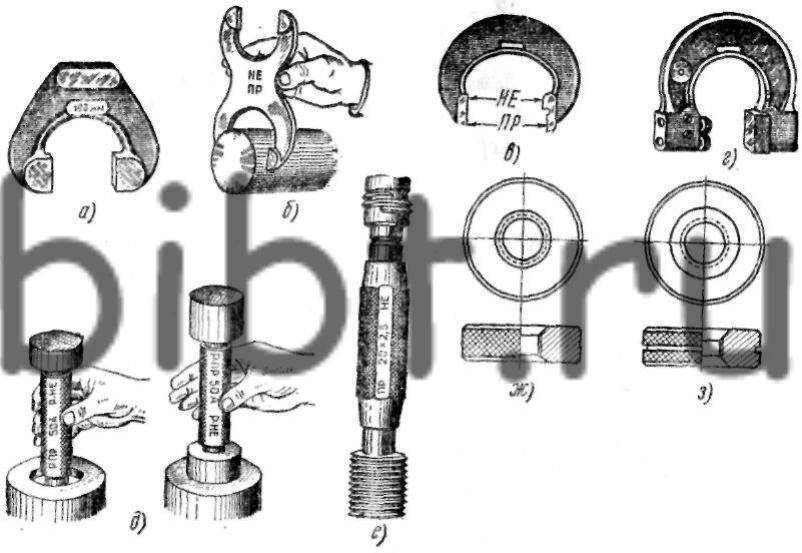

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Скачать ГОСТ 17763-72

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

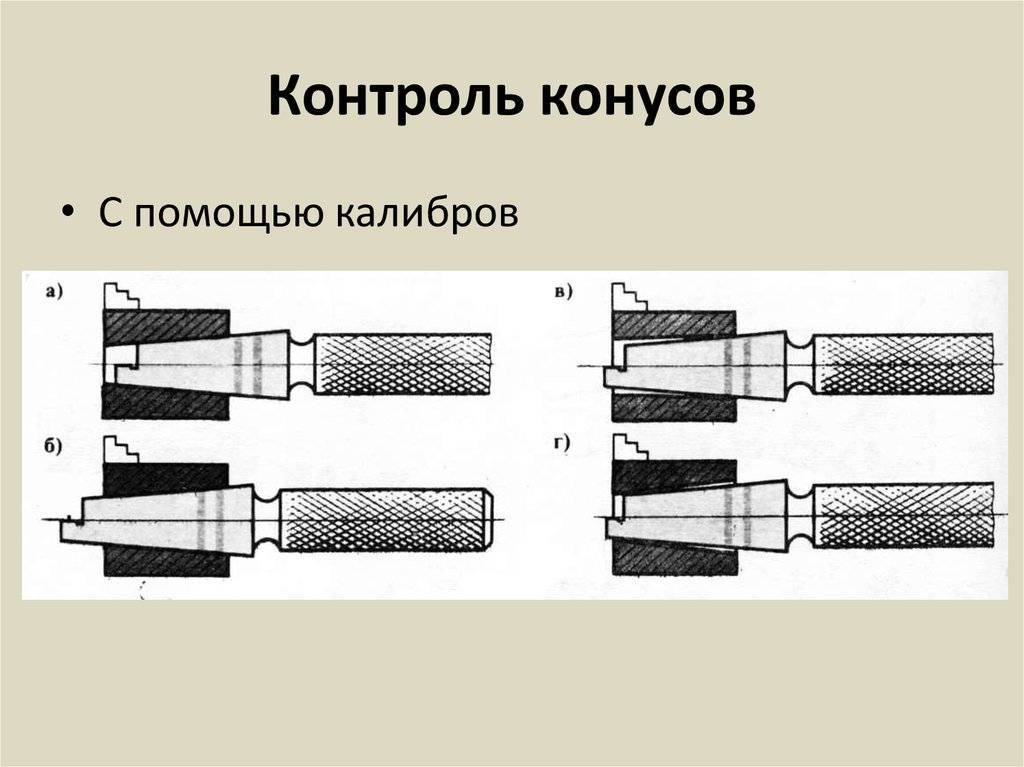

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Как определить диаметр и шаг резьбы болта

09 Ноября 2018, 11:2025257

Инструкция, в большей степени, касается определения размеров метрических болтов, винтов и шпилек (далее просто болт). Основополагающие габаритные характеристики болта – диаметр, шаг резьбы и длина.

1. Диаметр болта

Точный диаметр болта, как и любого другого предмета, измеряют штангенциркулем или микрометром. Однако, бывают ситуации, когда специальных измерительных приборов нет под рукой. В таком случае, измерить наружный диаметр болта можно с помощью мерной ленты.

Оборачиваем меркой стержень болта в один оборот и отмечаем на шкале место соединения. Так мы выяснили длину окружности болта. Уменьшаем полученный результат на 1-2 мм, чтобы исключить влияние толщины мерки на расчеты.

Зная длину окружности, с помощью простой геометрической формулы с легкостью рассчитываем диаметр. Для этого длину окружности делим на число Пи, равное 3.14. Поскольку у большинства автомобильных болтов стандартные диаметры, то, даже с учетом погрешностей в измерениях, результат будет близок к стандартным размерам. Стандартные диаметры болтов применяемых в автомобилях: 5, 6, 7, 8, 10, 12, 14, 16 и т.д.

Справедливо заметить, что такой способ не подходит для замеров, где требуется особая точность. Например, забивную часть , где важна каждая десятая миллиметра, измеряют только штангенциркулем или микрометром.

2. Шаг резьбы болта

Другой важный параметр болта – шаг резьбы. Шаг резьбы – расстояние между двумя соседними витками. Шаг резьбы измеряется шагомером. Однако, как и в случае со штангенциркулем, шагомера может не быть. Тогда рассчитайте расстояние между витками с помощью линейки

Для этого отсчитайте 15-20 витков резьбы (чем больше витков, тем точнее результат) и измерьте линейкой расстояние между крайними витками. Путем деления длины посчитанных витков на количество витков получаем расстояние между витками, т.е шаг резьбы.

Шаг резьбы автомобильного болта, величина стандартизированная и находится в тесной связке с диаметром. Зная диаметр болта и рассчитанную величину шага резьбы легко определяем точный шаг резьбы с помощью следующей таблицы.

| Диаметр, мм | Шаг резьбы, мм | Тип резьбы | Подсказки по маркам авто |

|---|---|---|---|

| М6М7 | 1.00 | стандарт | |

| М8 | 1.25 | стандарт | |

| М10 | 1.50 | стандарт | VW, Audi, Skoda, Seat, Mercedes, BMW, Opel |

| М12 | 1.75 | стандарт | Ford, Renault, Peugeot, Citroen |

| М14М16 | 2.00 | стандарт | Ford, Chrisler |

| М18М20М24 | 2.50 | стандарт |

3. Длина болта

При обозначении длины болта подразумевается длина его стержня. Таким образом, высота головки не учитывается. Измерьте длину стержня – получите длину болта. Если вы ищете болт М12х40х1.5, это значит, вам нужен болт с диаметром резьбы 12 мм, шагом резьбы 1.5 и длиной стержня 40 мм. При этом общая габаритная длина изделия с учетом высоты головки болта, составляет условные 50 мм.

Часто, автомобильные болты встречаются с заостренным кончиком – направляющей болта. Направляющая болта обеспечивает удобное и беспрепятственное проникновение в технологические отверстия деталей. Часто такие болты используются для крепления амортизаторов, рычагов, подрамников. Так вот, длиной болта считается длина с учетом этой направляющей.

Методы и приборы для контроля параметров резьбы

Контроль резьбы представляет собой комплекс процедур по измерению важных характеристик нарезки. Для эффективного измерения параметров резьбы необходимо правильно определить методы и средства контроля. Во время контроля основных параметров нарезания чаще всего применяются методы трёх проволочек, средствами контроля выступают измерительные приспособления с индикаторами и микрометры. Существует 2 основных способа контроля резьбы:

- Метод дифференцирования: каждый элемент измеряется в отдельности.

- Метод комплексной проверки: проверка всех параметров производится совместно при помощи бесшкальных инструментов.

Для контроля трубной и конической резьбы чаще всего используют калибры, измеряющие размеры, форму и взаимное расположение поверхности детали.