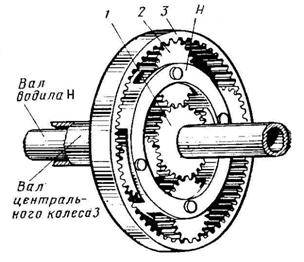

2.2. Планетарные передачи

Планетарными называются передачи, содержащие

зубчатые колеса с перемещающимися осями (рис. 2.6). Передача состоит из

центрального колеса 1 с наружными зубьями, центрального колеса 3 с внутренними

зубьями, водила Н и сателлитов 2. Сателлиты вращаются вокруг своих осей и вместе

с осью вокруг центрального колеса, т.е. совершают движение, подобное движению

планет.

При неподвижном колесе 3 движение может передаваться от 1 к

Н или от Н к 1; при неподвижном водиле Н – от 1 к 3 или от 3 к 1. При всех

свободных звеньях одно движение можно раскладывать на два (от 3 к 1 и Н) или два

соединять в одно (от 1 и Н к 3). В этом случае передачу называют

дифференциальной.

Рис. 2.6.

Планетарный механизм

Планетарные передачи имеют существенные преимущества:

-нагрузка в планетарных передачах передается одновременно

несколькими сателлитами, следовательно, силы, действующие на зубья колес,

соответственно уменьшаются, что позволяет использовать колеса меньших габаритных

размеров и массы;

-в планетарных передачах рационально используются колеса

внутреннего зацепления, обладающие большой (по сравнению с колесами наружного

зацепления) нагрузочной способностью;

-равномерное распределение сателлитов по окружности приводит к

уравновешиванию радиальных сил, действующих на колеса, и, следовательно, к

разгрузке подшипников центральных колес и водила;

-применение планетарного механизма позволяет легко осуществить

компактную конструкцию соосного редуктора, т.е. такого редуктора, у которого оси

ведущего и ведомого валов совпадают

Это имеет важное значение для поршневых и

турбовинтовых авиационных двигателей. Например, при помощи так называемого

дифференциального планетарного редуктора можно от одного двигателя приводить во

вращение два соосных винта, скорости вращения которых будут изменяться в полете

в соответствии с изменением шага винта

К недостаткам планетарных передач

относятся повышенные требования к точности изготовления и монтажа.

Поршень с кольцами и пальцем

Поршень – это небольшая цилиндрическая деталь, изготовленная из алюминиевого сплава. Его основным назначением является преобразование давления выделяемых газов в поступательное движение, передаваемое в шатун. Возвратно-поступательное движение обеспечивается за счет гильзы.

Поршень состоит из юбки, головки и дна (днища). Дно может иметь разную форму (выпуклую, вогнутую или плоскую), в нем содержится камера сгорания. На головке расположены небольшие канавки для поршневых колец (маслосъемных и компрессионных).

Кольца компрессионного типа предотвращают возможное попадание газов в двигательный картер, а кольца малосъемного типа предназначены для удаления лишнего масла со стенок цилиндра.

Юбка оснащена специальными бобышками с отверстиями, для установления поршневого пальца, соединяющий поршень и шатун.

Шатун

Шатун – еще одна деталь КШМ, которая изготавливается из стали методом штамповки или ковки, оснащенная шарнирными соединениями. Шатун предназначен для передачи энергии движения от поршня к валу.

Шатун складывается из верхней, разборной нижней головки и стержня. Верхняя головка соединяется с поршневым пальцем. Нижнюю разборную головку можно соединять с шейкой вала с помощью крышек (шатунных).

Кривошип (колено)

К любому кривошипу (колено) крепится шатун поршня. Зачастую кривошип располагается от оси шеек в определенном радиусе, что определяет ход поршня. Именно эта деталь дала название кривошипно-шатунному механизму.

Коленчатый вал

Еще одна подвижная деталь механизма сложной конфигурации, изготовленная из чугуна или стали. Основным назначением вала является преобразование поступательного поршневого движения поршня во вращательный момент.

Коленчатый вал складывается из шеек (коренных, шатунных), щек (соединяющих шейки) и противовесов. Щеки создают равновесие при работе всего механизма. Внутри шейки и щеки оснащены небольшими отверстиями, через которые под давлением происходит подача масла.

Маховик

Маховик, как правило, установлен на конце вала. Изготавливается из чугуна. Маховик предназначен для повышения равномерного вращения вала для запуска двигателя с помощью стартера.

В настоящее время чаще применяются маховики двухмассового типа – два диска, которые достаточно плотно соединены между собой.

Блок цилиндров

Это неподвижная деталь КШМ, которая изготавливается из чугуна или алюминия. Блок предназначен для направления поршней, именно в них осуществляется весь рабочий процесс.

Блок цилиндров может быть оснащен рубашками охлаждения, постелями для подшипников (распределительного и коленчатого вала), точкой крепления.

Головка цилиндров

Эта деталь оснащена камерой сгорания, каналами (впускными и выпускными), отверстиями для свечей зажигания, втулками и седлами. Головка цилиндров изготавливается из алюминия.

Как и блок, головка также имеет рубашку охлаждения, которая соединяется с рубашкой цилиндра. А вот герметичность этого соединения обеспечивается специальная прокладка.

Закрывается головка небольшой штампованной крышкой, при этом между ними устанавливается резиновая прокладка, устойчивая к воздействию масел.

—

Поршень, гильза цилиндров и шатун образуют то, что автомобилисты обычно называют цилиндр. Двигатель может иметь от одного до 16, а иногда и больше цилиндров. Чем больше цилиндров, тем больше общий рабочий объем двигателя и, соответственно, тем больше его мощность. Но нужно понимать, что при этом одновременно с мощностью растет и расход топлива. Цилиндры в двигателе могут располагаться по различным компоновочным схемам:

- рядная (оси всех цилиндров располагаются в одной плоскости)

- V-образная компоновка (оси цилиндров располагаются под углом 60 или 120 градусов в двух плоскостях)

- оппозитная компоновка (оси цилиндров располагаются под углом 180 градусов)

- VR-компоновка (аналогично V-образной, но плоскости располагаются под небольшим углом относительно друг друга)

- W-образная компоновка представляет собой совмещение на одном коленчатом валу двух VR-компоновок, расположенных V-образно со смещением относительно вертикали

От компоновочной схемы зависит балансировка двигателя, а так же его размер. Наилучшей балансировкой обладает оппозитный двигатель, однако он редко используется на автомобилях из-за конструктивных особенностей.

Так же отличным балансом обладает рядный шестицилиндровый двигатель, но его применение на современных автомобилях практически невозможно из-за его громоздкости. Наибольшее распространение получили V-образные и W-образные двигатели из-за наилучшего сочетания динамических характеристик и конструктивных особенностей.

Текст

(и 1663916 ОП ИСАНИЕ ИЗОБРЕТЕНИЯ Союз Соввтскмн Социалистически Расл ублажи(23) Приоритет удеретеенай-неинтет СССР ее делам нзобрвтеннй н етнрмтнй(53) УДК 621,837.7 (088.8) убликоваио 25.05,79, бюллетень Мт та опубликования описания 25.05.79 Авторизобретеии Г, Горенчик(71) Заявитель 4) КРИВОШИПНО — КУЛИСНЫЙ ЫЕХАНФИзобретение относится к машиностроению и. приборостроешпо и может быть использовано вустройствах и механизмах, требующих прямолинейного возвратно-поступательного движения исполнительного органа,Известен кривошипно-кулисный мехзнизм, содержащий стойку, основную и шарнирно закрепленную к ее средней части одним своим концомя шарнирно установленную на стойке.вспомогательную кулису с кулисными камнями и криво.шип, шарнирно связанный с кулисным камнем тфвспомогательной кулисы 111.,Недостатком этого механизма является непря.молинейное движение основной кулисы, вследствие конструктивных особенностей механизма.Для обеспечения прямолинейного движенияосновной кулисы кривошип выполнен в видеколенчатого вала, шейки которого размещены вплоскости, проходящей через ось врзщения кри.вошипа, и который шарнирно связан одной своейшейкой с кулисным камнем и другой шарнирно-е кулиснь.м камнем основной кулисы, з длинавспомогательной кулисы, расстояние между осями вращения кривошина и одной ее шейкой и расстояние между осями вращения кривошнпа и другой ее шейкой соответственно равно 1,25- 1,3; 0,08; 0,1 расстояния между осями враще. ния кривошипа и вспомогательной кулисы.На чертеже дана кинематическая схема предлагаемого кривошипно-кулисного механизма.Он имеет стойку 1, основную кулису 2 и шарнирно прикретщенную к ее средней части одним свопы концом и шарнирно устзновленную на стойке 1, вспомогательную кулису 3 с кулис- ными камнями 4 и 5 и кривошип 6, шарнирна связанный с кулисным камнем 5 вспомогзтель. ной кулисы 3. Кривошип 6 выполнен в виде коленчатого взла, шейки 7, 8 которого разме 1 цены в плоскости, проходящей через ось 00, вращения кривошипа 6, и который шарнирно : связан с кулисным камнем 5 одной своей шейкой 7 и другой — шарнирно с кулисным камнем 4 основной кулисы 2. Длина вспомогательной кулисы 3, расстояние между осями 00, и 020 з вращейия кривошипа и одной ее шейки 7 — и расстояние между осями 00, и 00, вращения кривоппша и другой ее шейки 8, соответственно равны 1,25 — 1,3; 0,08; 0,1 расстояния между ося6639 Составйтель В. Быстрыйдактор Т. Шагова Техред И,Асталош Корректор ОЖовинская Тираж 1138 ЦНИИПИ Государств по делам нзобрете113035, Москва, Жаказ 2963 Подан снонного комитета СССРннй н открытийРаушская наб., д. 4/5 ал ППП «Патент», г. Ужгород, ул. Проектная 4 3ми 00, н Оа 0, вращения криво 1 пипа 6 и вспомо. гательной кулисы 3.Механизм работает следующим образом.При вращении кривошипа 6 его шейка 7 обеспечивает качательное движение вспомогательной З кулисы 3 вокруг осиОеОт, а шейка 8 — возвратно-поступательное движение основной кулисы 2, прямолинейность движения которой обеспечива. ется подбором геометрических размеров указанных элементов механизма. 10 Формута изобретенияКривошипно-кулисньгй механизм, содержащий стойку, основную и шарнирно закрепленную к ее 1 средней части одним своим концом и шарнирно установленную на стойке вспомогательную кули- . су с кулисными камнями и кривошип, шарнирно связанный с кулисами камнем вспомогатель 16 4ной кулисы, о т л и ч а ю щ и й с я тем, что, с целью обеспечения прямолинейного движения основной кулисы, кривошип выполнен в виде коленчатого вала, шейки которого размещены в плоскости, проходящей через ось вращения кри

вошнпа, и которы 1 шарнирно связан одной своей шейкой с,кулисным камнем и другой — шарнирно с кулисным камнем основной кулисы, а длина вспомогательной кулисы,»расстояние между осями вращения кривошипа и одной ее шейки и расстояние между осями вращения криво- шипа и другой ее шейки соответственно равны 1,25 — 1,3; 0,08; 0,1 расстояния между осями вращения кривошипа и вспомогательной кулисы.Источники информащи,.принятые во внимание при экспертизе1. Артобалевскнй И. И

Механизмы в современной технике. М., «Машиностроение», 1971, т, 2, механизм У 1000

И. Механизмы в современной технике. М., «Машиностроение», 1971, т, 2, механизм У 1000.

Смотреть

Маховик

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

Чтобы исключить осевые биения, коленчатый вал и маховик должны быть хорошо отбалансированы.

Другой конец коленчатого вала, противоположный фланцу маховика используется зачастую для привода остальных механизмом и систем мотора: к примеру, там может размещаться шестерня привода масляного насоса, посадочное место для приводного шкива.

Это основная схема коленчатого вала. Особо нового пока ничего не придумано. Все новые разработки направлены пока только на снижение потерь мощности в результате трения между элементами ЦПГ и КШМ.

Также стараются снизить нагрузку на коленчатый вал путем изменения углов положения кривошипов относительно друг друга, но особо значительных результатов пока нет.

Электропривод

В качестве двигателей электропривода чаще всего применяют односкоростные асинхронные электродвигатели переменного тока с короткозамкнутым ротором. Асинхронная машина включается в трехфазную сеть, поэтому она должна иметь на статоре три фазные обмотки, создающие вращающееся магнитное поле, которое увлекает за собой ротор. Ротор вращается асинхронно, т. е. со скоростью, отличной от скорости поля. Обладая жесткой характеристикой (зависимостью крутящего момента от числа оборотов), эти двигатели обеспечивают постоянство мощности во всем диапазоне скоростей и незначительное изменение числа оборотов вала под нагрузкой.

Применение асинхронных электродвигателей с электрическим переключением скоростей путем изменения числа пар полюсов значительно упрощает коробки передач. Однако асинхронные электродвигатели с переключением скоростей обладают постоянным моментом на разных скоростях, что снижает их эффективность при малых оборотах.

Характерной частью большой группы электрических машин является коллектор — полый цилиндр, собранный из изолированных друг от друга медных колец. Наличие коллектора у машин переменного тока позволяет подвести фазы к ротору. Асинхронные электродвигатели с фазным ротором применяются для механизмов с плавным, ступенчатым пуском в тяжелых условиях при продолжительном режиме работы.

Использование электродвигателей постоянного тока, частоту вращения которых в достаточно широких пределах можно регулировать (при постоянной мощности в определенном диапазоне скоростей) изменяя поле возбуждения, оказывается более предпочтительным, т. к. значительно упрощает коробку передач.

В двигателях постоянного тока коллектор обеспечивает постоянный по направлению вращающий момент. Область применения коллекторных машин, в особенности машин постоянного тока, достаточно обширна, а наличие простых и малогабаритных выпрямительных устройств позволяет подключать их к сетям переменного тока. Особенно ценное свойство коллекторной машины постоянного тока — возможность плавного (бесступенчатого) регулирования частоты вращения ротора.

Синхронной называется электрическая машина, скорость вращения ротора которой связана постоянным отношением с частотой сети переменного тока, в которую эта машина включена. Синхронные электродвигатели целесообразны в тех случаях, когда необходим двигатель, работающий при постоянной скорости. У синхронных двигателей КПД несколько выше, а масса на единицу мощности ниже, чем у асинхронных двигателей, рассчитанных на ту же частоту вращения.

Для осуществления вспомогательных движений нередко используют электромагниты.

Назначение прессов

Кривошипно-штамповочные прессы предназначены для гибки, рубки, неглубокой вытяжки или пробивки металлических заготовок для того чтобы создать детали различной формы и сложности. Простейшими из которых являются пластины и диски, а более сложными — втулки и ступенчатые валы. Деталь получает определенную форму благодаря использованию штамповой оснастки.

Кривошипно-шатунный пресс предназначен для производства мелкосерийного и массового производства. Прессы могут быть с наклоняемой станиной и ненаклоняемой станиной. Режимы работы: одиночные ходы и непрерывные ходы, за счет чего данные пресса могут быть встроены в поточные автоматические линии.

Функциональное предназначение и устройство

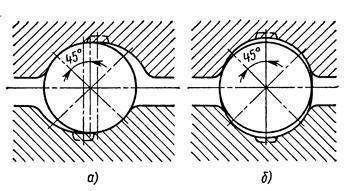

Вид профиля впадины винт-гайка: а) арочный контур б) радиусный контур

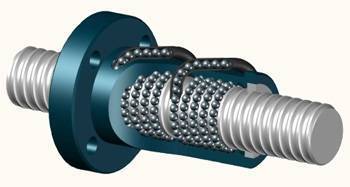

Цель рассматриваемого механизма состоит в том, чтобы преобразовать вращательное движение привода в прямолинейное перемещение рабочего объекта. Передача состоит из двух составных частей: ходового винта и гайки.

Винт изготавливается из высокопрочных сталей марок 8ХФ, 8ХФВД, ХВГ, подвергнутых индукционной закалке, или 20Х3МВФ с азотированием. Резьба выполнена в форме спиральной канавки полукруглого или треугольного сечения. В зависимости от условий работы винта профиль впадины может иметь несколько исполнений. Наиболее часто применяется арочный или радиусный контур.

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Внутри винтовых канавок размещаются закаленные стальные шарики, изготовленные из стали ШХ15, которые при работе передачи циркулируют по замкнутой траектории. Для этого внутри корпуса гайки имеются несколько обводных каналов, выполненных в виде трубок, соединяющих витки гайки. Длина их может быть различной, то есть шарики могут возвращаться через один, два витка, или в конце гайки. Наиболее распространенным является возврат на смежный виток (система DIN).

Формула изобретения

1. Сферический кривошипно-ползунный механизм для обратимых преобразователей направления движения, в котором геометрические оси всех установленных с возможностью вращения деталей пересекаются в одной “центральной” точке и который имеет корпус, вал, который установлен в корпусе в двух противоположных соосных подшипниках, кривошип, который жестко связан с валом в его средней части и снабжен кольцевым пазом, плоскость симметрии которого наклонена к геометрической оси вала и включает в себя упомянутую “центральную” точку, ползун, который кинематически связан с кольцевым пазом кривошипа, качательное кинематическое звено, которое установлено в корпусе в двух противоположных соосных подшипниках так, что их общая геометрическая ось практически перпендикулярна общей геометрической оси подшипников вала, и по меньшей мере один стержневой промежуточный элемент кинематической связи между ползуном и качательным кинематическим звеном, отличающийся тем, что кольцевой паз кривошипа выполнен в виде по меньшей мере одной первой беговой дорожки для тел качения, ползун выполнен на основе кольца с по меньшей мере одной второй беговой дорожкой для тел качения и кинематически связан с кольцевым пазом кривошипа через эти тела, качательное кинематическое звено выполнено в виде обоймы, которая с непрерывным зазором свободно охватывает указанное кольцо и жестко связана по меньшей мере с одним дополнительным выступающим за корпус валом.

2. Механизм по п.1, отличающийся тем, что указанная обойма жестко связана с двумя дополнительными соосными валами, которые выступают за пределы корпуса с его противоположных сторон.

3. Механизм по п.1 или 2, отличающийся тем, что вал, несущий кривошип, снабжен по меньшей мере одним маховиком, который расположен вне корпуса.

4. Механизм по п.1 или 2, отличающийся тем, что корпус выполнен в виде двух жестко связанных рамок, плоскости симметрии которых перпендикулярны и включают упомянутую “центральную” точку.

5. Сферический кривошипно-ползунный механизм для обратимых преобразователей направления движения, в котором геометрические оси всех установленных с возможностью вращения деталей пересекаются в одной “центральной” точке и который имеет корпус, вал, который установлен в корпусе в двух противоположных соосных подшипниках, кривошип, который жестко связан с валом в его средней части и снабжен кольцевым пазом, плоскость симметрии которого наклонена к геометрической оси вала и включает в себя упомянутую “центральную” точку, ползун, который кинематически связан с кольцевым пазом кривошипа, качательное кинематическое звено, которое установлено в корпусе в двух противоположных соосных подшипниках так, что их общая геометрическая ось практически перпендикулярна общей геометрической оси подшипников вала, и по меньшей мере один стержневой промежуточный элемент кинематической связи между ползуном и качательным кинематическим звеном, отличающийся тем, что кривошип выполнен разъемным, в кольцевом пазу кривошипа жестко закреплено цельное кольцо с по меньшей мере одной беговой дорожкой, которое служит внутренним кольцом подшипника качения, ползун выполнен на основе наружного кольца указанного подшипника качения, которое имеет одинаковое с указанным внутренним кольцом количество беговых дорожек и опирается на него через подходящие тела качения, а качательное кинематическое звено выполнено в виде обоймы, которая с непрерывным зазором свободно охватывает ползун и жестко связана по меньшей мере с одним дополнительным выступающим за корпус валом.

6. Механизм по п.5, отличающийся тем, что указанная обойма жестко связана с двумя дополнительными соосными валами, которые выступают за пределы корпуса с его противоположных сторон.

7. Механизм по п.5 или 6, отличающийся тем, что вал, несущий кривошип, снабжен по меньшей мере одним маховиком, который расположен вне корпуса.

8. Механизм по п.5 или 6, отличающийся тем, что корпус выполнен в виде двух жестко связанных рамок, плоскости симметрии которых перпендикулярны и включают упомянутую “центральную” точку.

Волновой мотор-редуктор

Описание данного типа волновой передачи можно сделать на основе мотора редуктора модели МВз2-160-5,5. Данная модель обладает сдвоенной волновой зубчатой передачей. Конструкция данного редуктора состоит из гибкого колеса, которое выполнено в виде кольца с тонкими стенками и двумя зубчатыми венцами. Кроме того, в конструкции имеется и общий для этих деталей кулачковый генератор волн, обладающий гибким подшипником.

Также у этой модели есть несколько особенностей, касающихся конструкции редуктора:

- Размер вдоль оси вала невелик.

- Генератор волн плавающего типа, а соединение с валом электродвигателя шарнирное.

- На конце выходного вала этого устройства располагаются прямобочные шлицы.

Этот тип мотора-редуктора может использоваться, как индивидуальный приводной модуль.

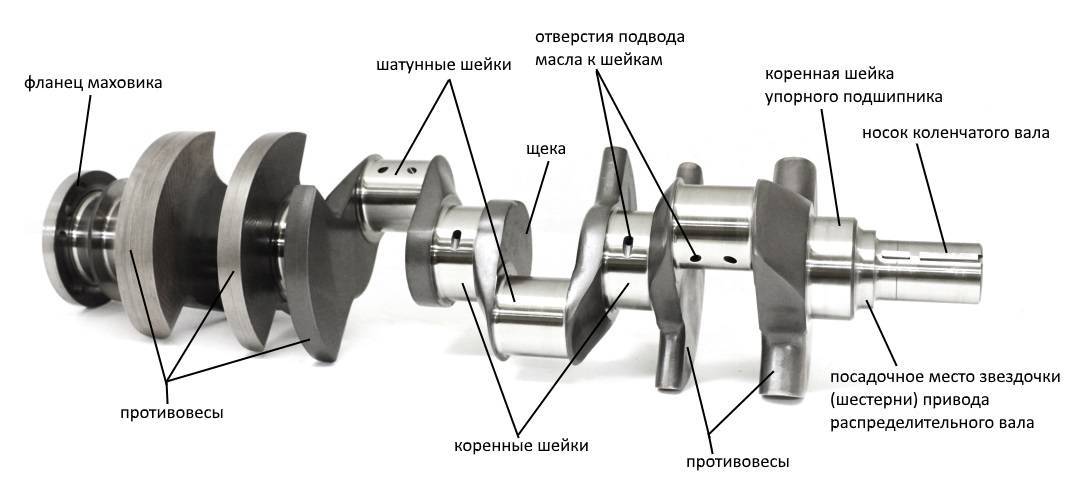

Коленчатый вал

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Коленчатый вал

Перейдем к коленчатому валу. Он имеет достаточно сложную форму. Осью его выступают коренные шейки, посредством которых он соединен с блоком цилиндров. Для обеспечения жесткого соединения, но опять же подвижного, в блоке посадочные места вала выполнены в виде полуколец, второй частью этих полуколец выступают крышки, которыми вал поджимается к блоку. Крышки к с блоком соединены болтами.

Коленвал 4-х цилиндрового двигателя

Коренные шейки вала соединены с щеками, которые являются одной из составных частей кривошипа. В верхней части этих щек располагается шатунная шейка.

Количество коренных и шатунных шеек зависит от количества цилиндров, а также их компоновки. В рядных и V-образных двигателях на вал передаются очень большие нагрузки, поэтому должно быть обеспечено крепление вала к блоку, способное правильно распределять эту нагрузку.

Для этого на один кривошип вала должно приходиться две коренные шейки. Но поскольку кривошип размещен между двух шеек, то одна из них будет играть роль опорной и для другого кривошипа. Из этого следует, что у рядного 4-цилиндрового двигателя на валу имеется 4 кривошипа и 5 коренных шеек.

У V-образных двигателей ситуация несколько иная. В них цилиндры расположены в два ряда под определенным углом. Поэтому один кривошип взаимодействует с двумя шатунами. Поэтому у 8-цилиндрового двигателя используется только 4 кривошипа, и опять же 5 коренных шеек.

Уменьшение трения между шатунами и шейками, а также блоком с коренными шейками достигается благодаря использованию вкладышей – подшипников трения, которые помещаются между шейкой и шатуном или блоком с крышкой.

Смазка шеек вала производится под давлением. Для подачи масла применяются каналы, проделанные в шатунных и коренных шейках, их крышках, а также вкладышах.

В процессе работы возникают силы, которые пытаются сместить коленчатый вал в продольном направлении. Чтобы исключить это используются опорные полукольца.

В дизельных двигателях для компенсации нагрузок используются противовесы, которые прикрепляются к щекам кривошипов.

Принцип действия

В некоторых случаях нужно преобразовывать постоянное вращение в прерывистое. Для этого применяется мальтийский механизм, который сегодня получил весьма широкое распространение. Ключевыми особенностями назовем следующие моменты:

- Устройство представлено двумя элементами, который находятся в непосредственном взаимодействии.

- Основная часть представлена диском со специальными отверстиями. Мальтийский крест выступает в качестве ведомого элемента, которому передается усилие.

- Ведущая часть представлена диском со стержнем, а также специальным элементом, за счет которого обеспечивается крест находится в неподвижном состоянии.

Мальтийский механизм характеризуется тем, что имеет большие размеры в сравнении со многими другими. При этом высокий КПД совместим с равномерной работой.

Ключевыми моментами этого привода можно назвать следующее:

- Оба элемента должны быть расположены точно относительно друг друга, так как в противном случае есть вероятность повышенного износа.

- При производстве изделий должны применяться материалы, характеризующие высокой износостойкостью и прочностью. При этом отметим, что на момент работы не возникает сильного трения, другими словами изделия не нагреваются.

- Несмотря на достаточно простую конструкцию, при изготовлении креста и барабана могут возникать серьезные трудности. Даже незначительное отклонение формы станет причиной потери КПД и возникновения других проблем.

- На момент передачи вращения осевая нагрузка распространяется неравномерно. Именно поэтому есть вероятность быстрого износа подшипника, на котором происходит фиксация креста и барабана.

При этом встречаются и модификации, которые также подгоняются под определенные условия эксплуатации.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

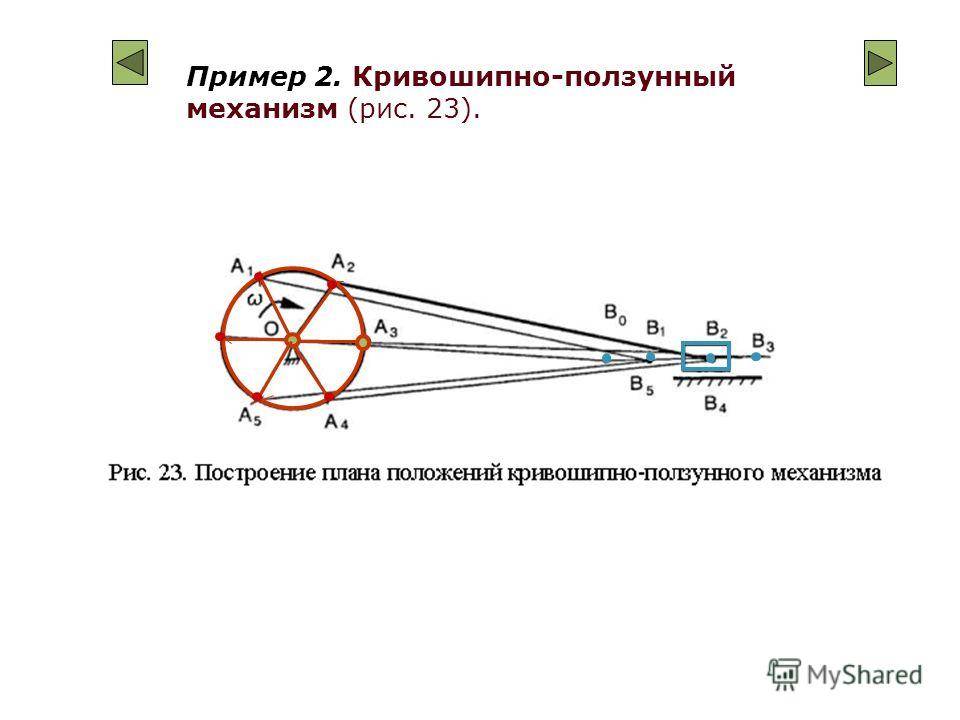

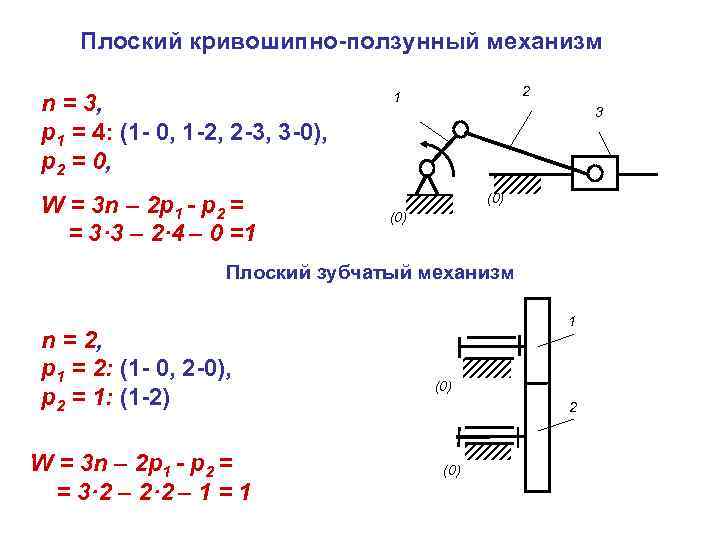

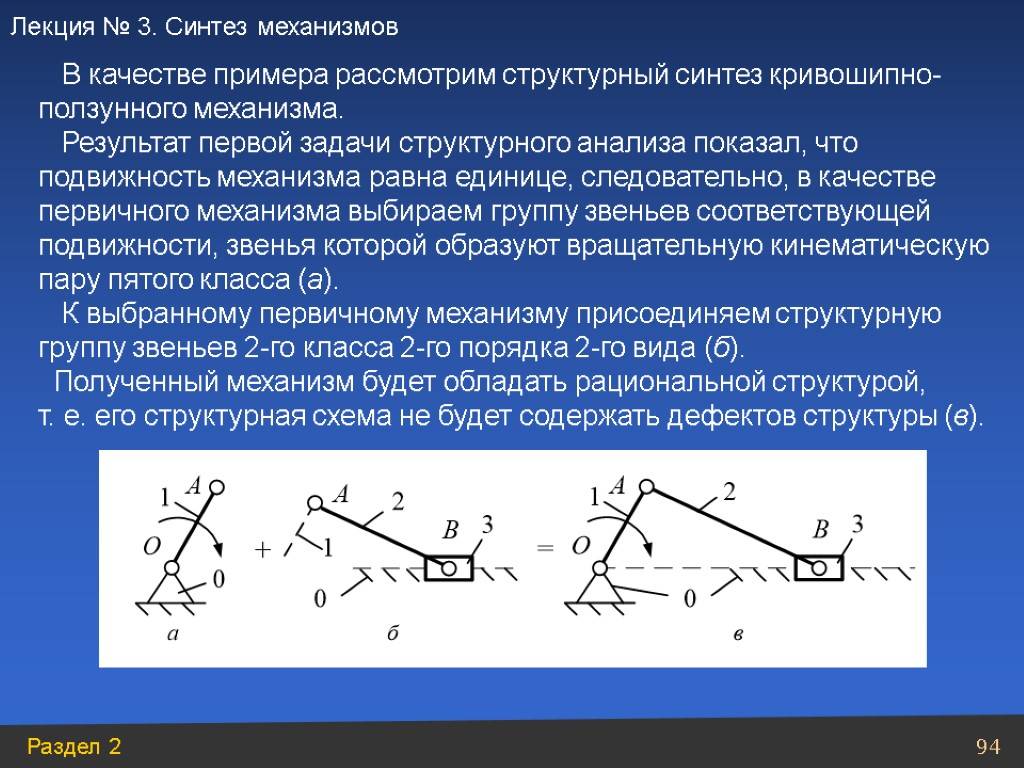

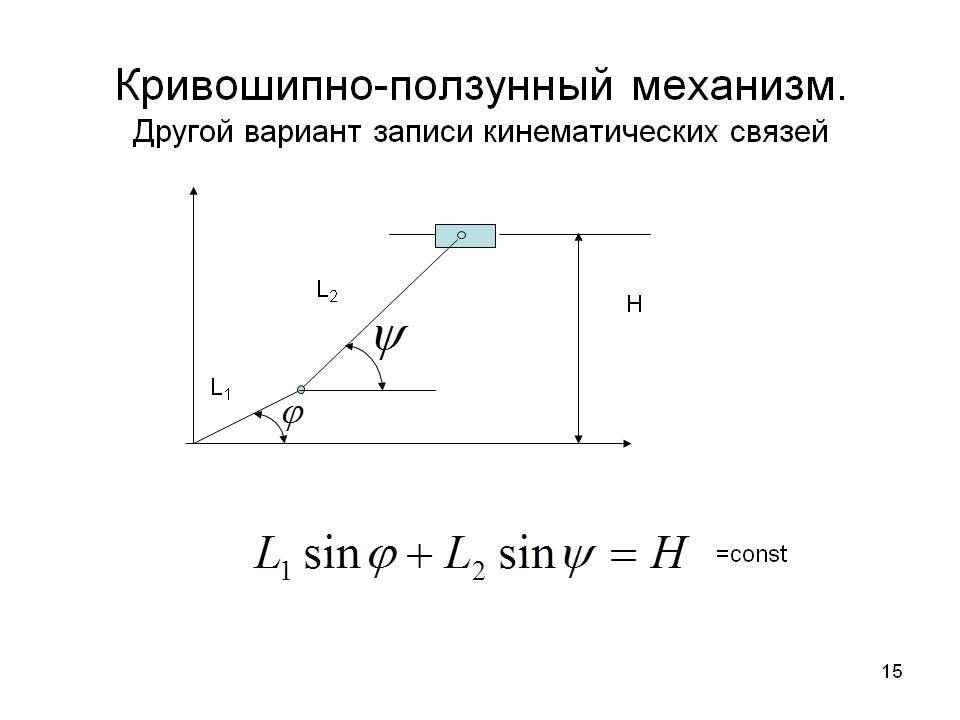

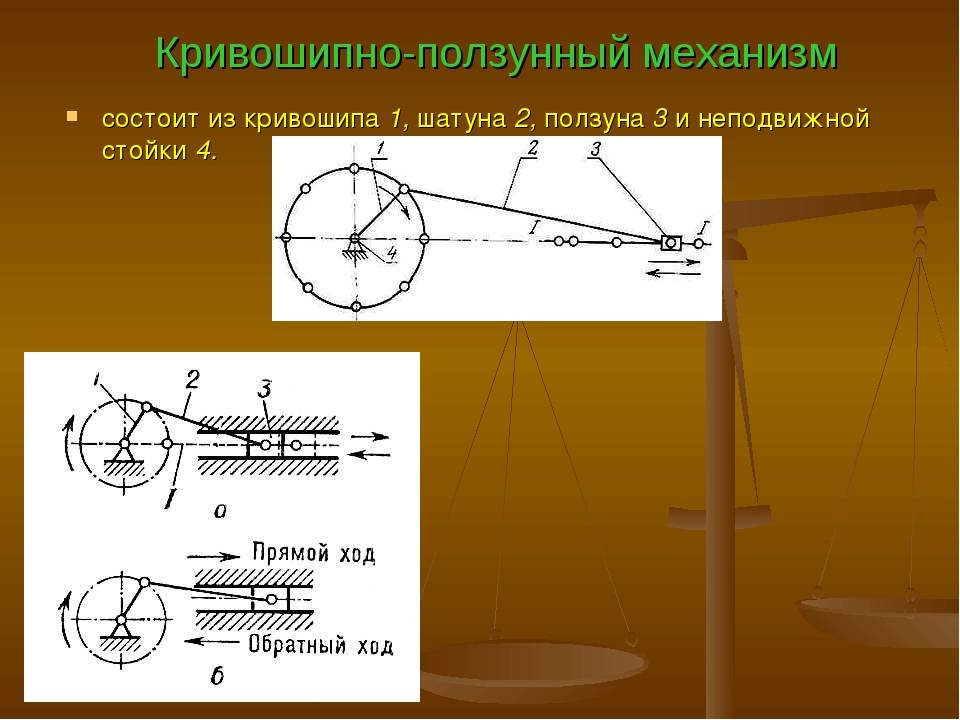

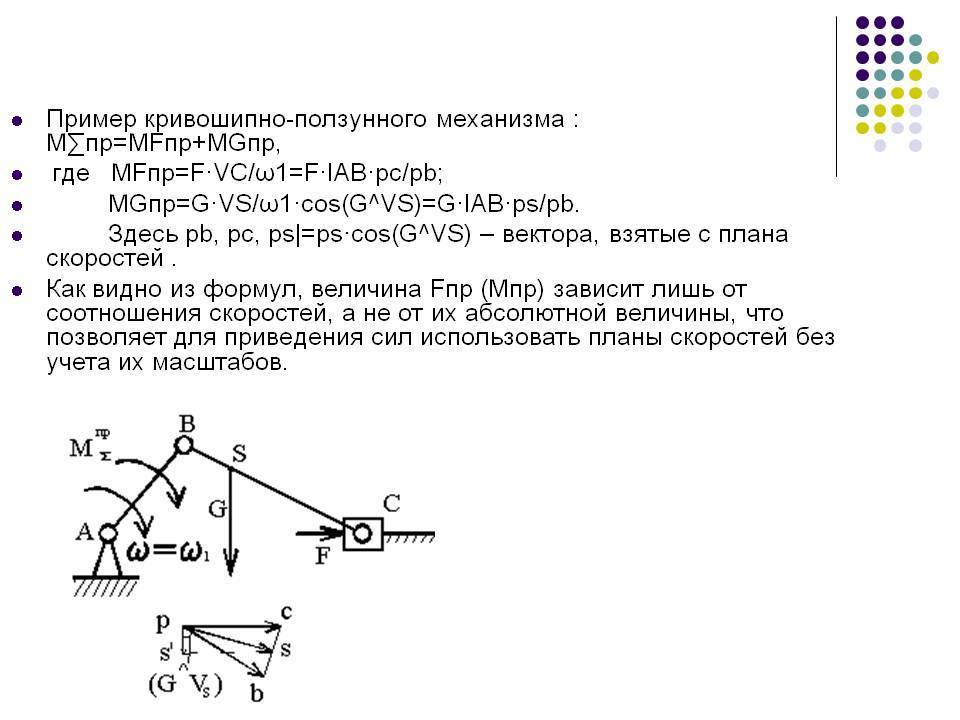

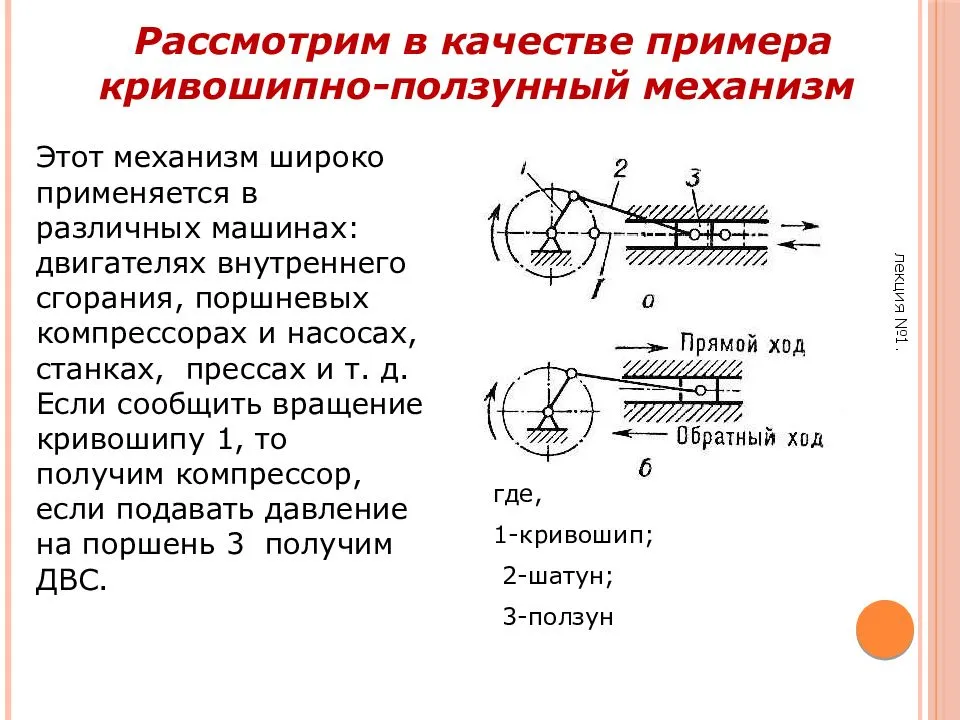

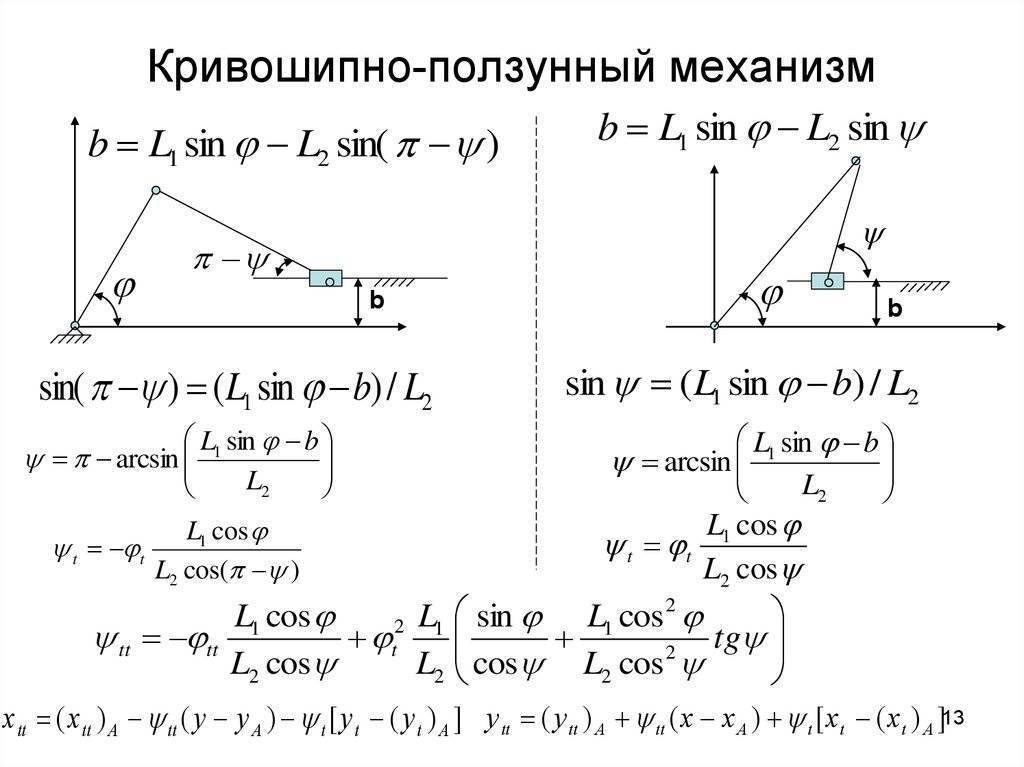

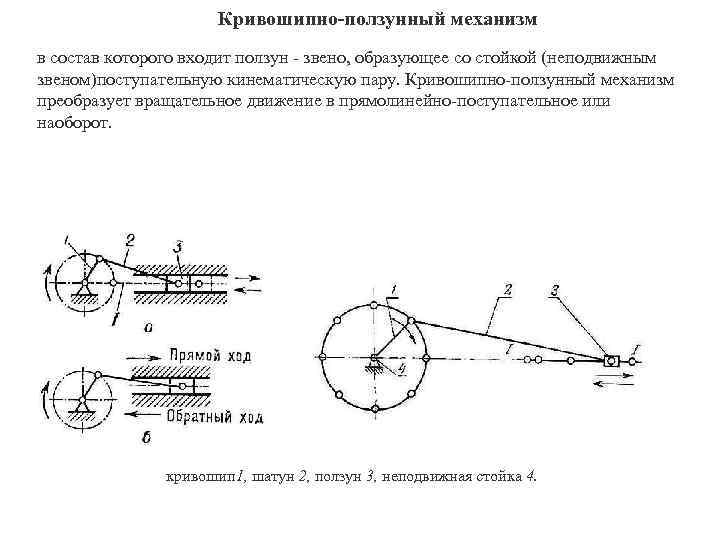

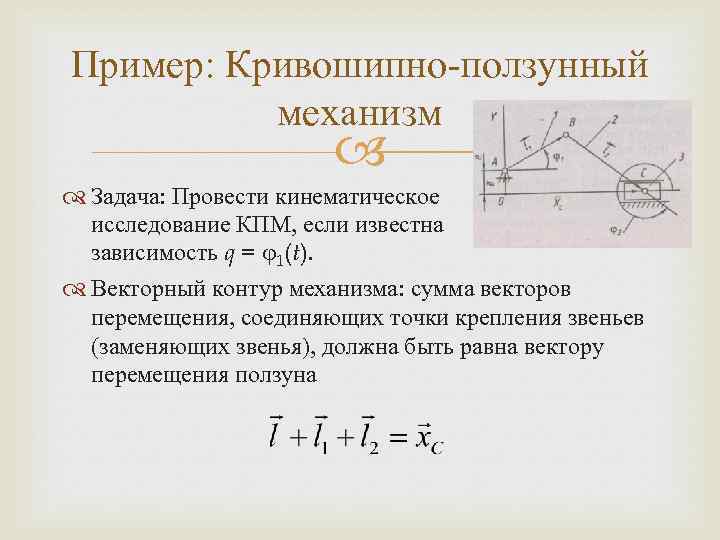

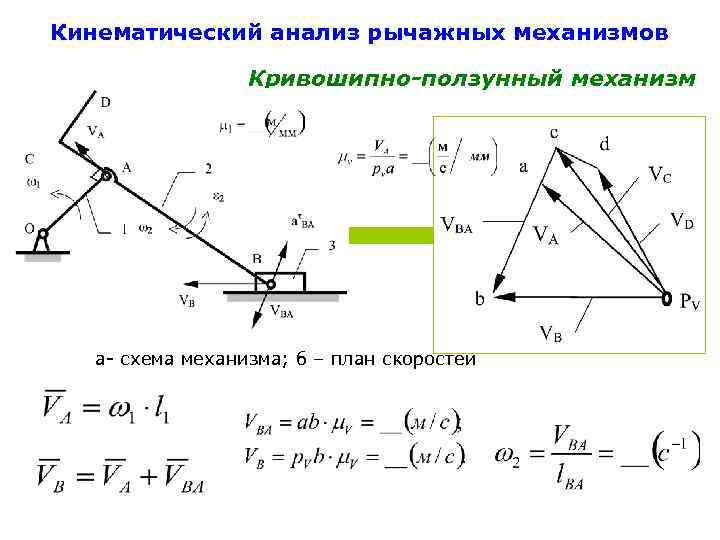

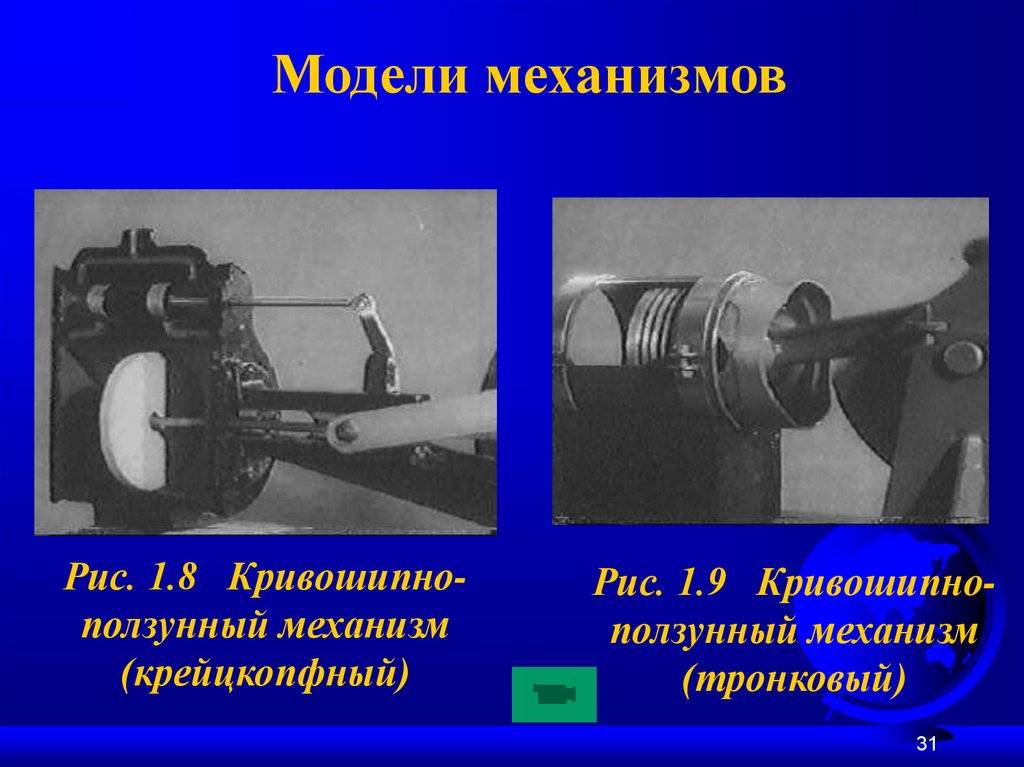

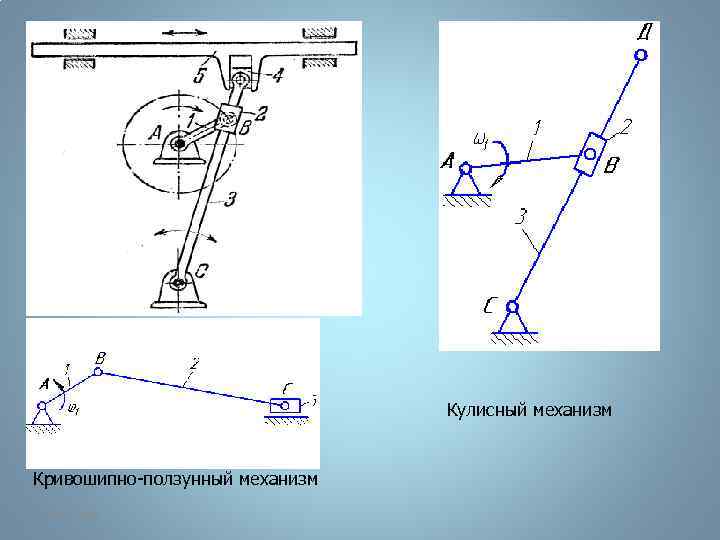

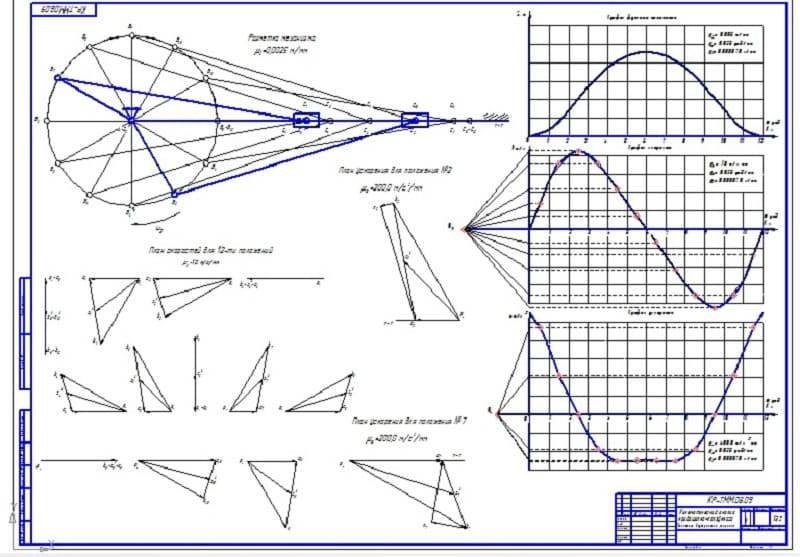

Кинематический анализ кривошипно-ползунного механизма

Целью кинематического анализа КПМ является проектирование взаимных положений, траекторий передвижения, скоростей и ускорений всех его деталей. Для этого реальные физические тела заменяются моделями- рычагами и поверхностями, имеющими абсолютную жесткость, шарнирами и поверхностями с нулевым трением. Масса детали полагается сконцентрированной в условной точке- центре масс, как правило, совпадающей с геометрическим центром моделируемой детали.

Кинематическое моделирование разбивается на следующие основные этапы:

- выполнение общего плана положений. Строится для основных положений механизма, отражает взаимное расположение его частей в верхней и нижних мертвых точках;

- построение плана скоростей кривошипно-ползунного механизма, применяется графоаналитический способ на основе метода подобия;

- построение плана ускорений кривошипно-ползунного механизма, строятся эпюры как угловых, так и касательных ускорений;

- графическое моделирование моментов инерции;

- формирование графика энергии-массовых зависимостей.

При построении плана скоростей руководствуются следующими рекомендациями:

- Вектора, проходящие через полюс плана, представляют собой абсолютные скорости. Они всегда направлены от точки полюса, конец отрезка обозначается прописной буквой, аналогичной заглавной, обозначающей ту же точку на плане положений.

- Скоростные вектора, не касающиеся полюса, соответствуют относительным скоростям.

- Поскольку скорость является производной от перемещения, векторные изображения скоростей для каждой точки перпендикулярны соответствующим тем же точкам отрезкам, представляющим собой положение, и изображенными на плане положений.

- Неподвижным на плане положений точкам КПМ соответствуют вектора нулевой длины, расположенные в полюсе плана скоростей.

При построении плана скоростей возникает возможность стоить перпендикуляры и касательные к линии перемещения какой-либо точки кривошипно-ползунного механизма без изображения самой траектории.

Поскольку ускорение является производной от скорости, то векторные изображения ускорений для каждой точки перпендикулярны соответствующим тем же точкам векторам, изображенными на плане скоростей.

В ходе кинематического моделирования проводится также анализ на наличие избыточных связей в кривошипно-ползунном механизме. Под ними понимают связи, которые не добавляют степеней свободы и могут быть исключены из схемы без потери функциональности

Однако к удалению таких связей следует подходить осторожно. Например, дополнительные подшипники или опоры направляющих могут быть необходимы в реальном механизме исходя их больших величин перемещения во время рабочего хода

без них будет невозможно удовлетворить проектные требования по жесткости, прочности, температурной стойкости и т. д.