Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

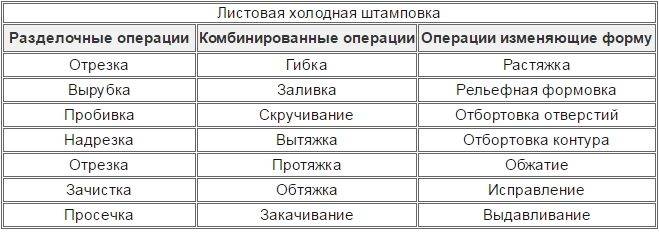

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Технология изготовления изделий из металла

Прежде чем осуществить выпуск готовой продукции, производители изделий из металла должны провести ряд технологических операций, которые необходимы для придания им определенных характеристик.

На металлообрабатывающие предприятия металлургическая промышленность поставляет сырье (металлопрокат) в виде различных полуфабрикатов. При этом хрупкие сплавы (чугун и бронза) поступают массивных чушках, а другие материалы могут поставляться в прутках, в листах или болванках разных размеров.

После механической обработки металлопроката получают необходимые изделия и конструкции. Чтобы готовая продукция соответствовала требуемым стандартам и ГОСТам, все технологические операции должны проходит в соответствии с определенными требованиями. Нарушение технологии часто приводит к появлению дефектов изделий (явных или скрытых).

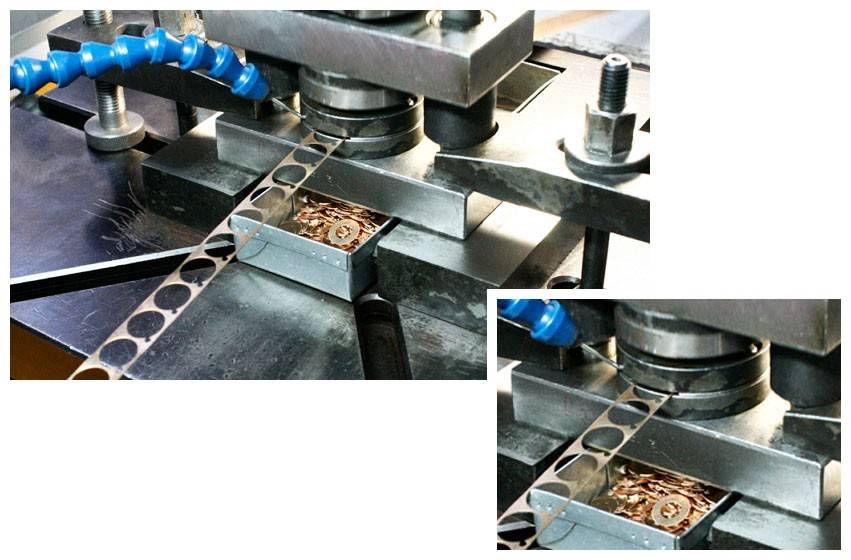

Штамповка листов сердечников на специальных пресс-автоматах.

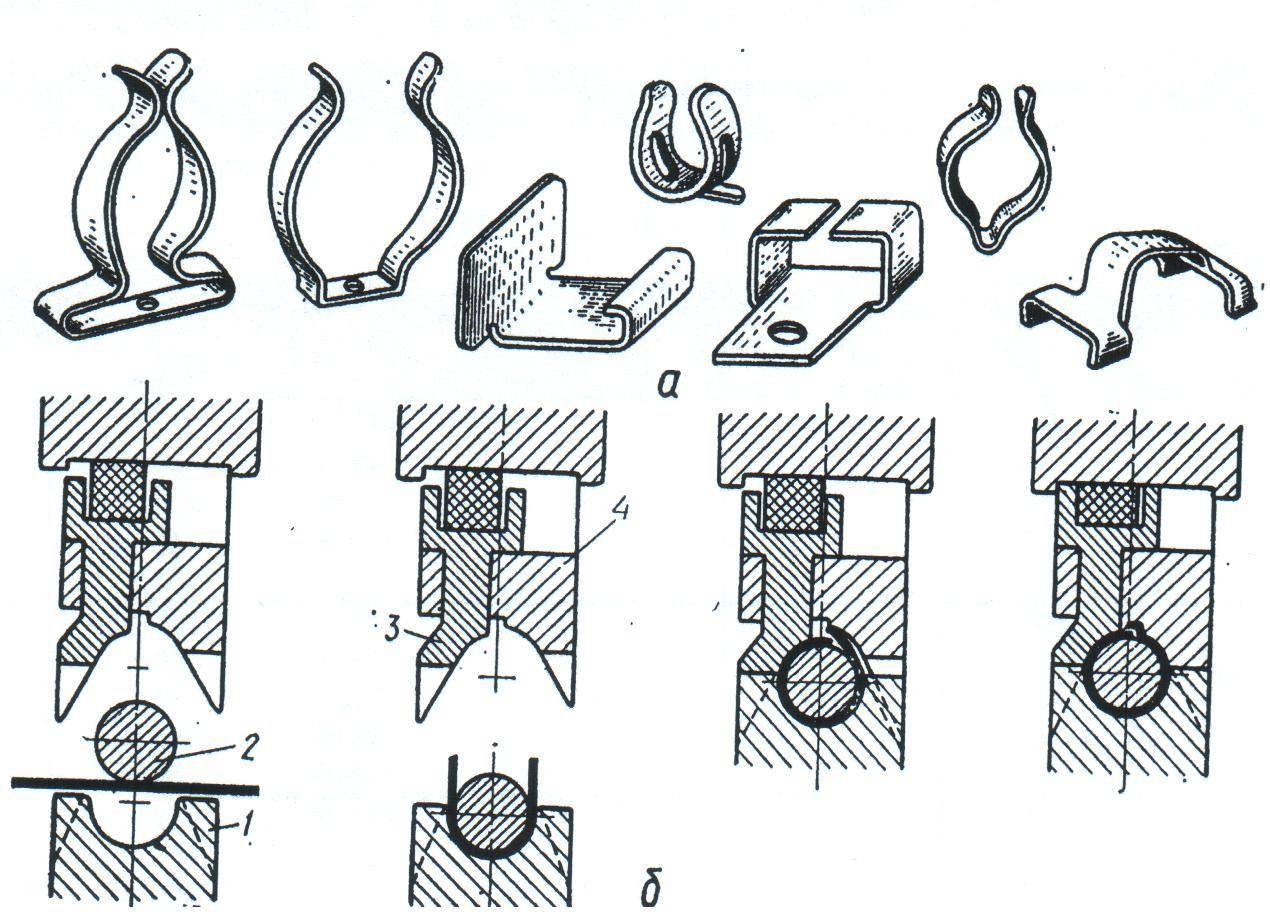

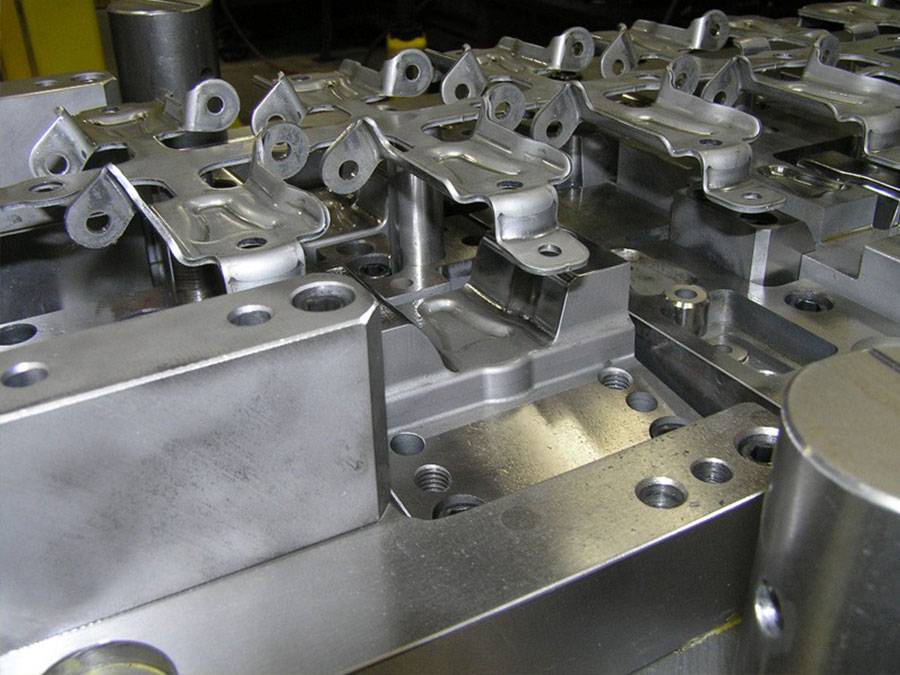

Листы сердечников статора и ротора вырубаются на пресс-автоматах из полосы или ленты за одну операцию. Наибольшее распространение получили четырехпозиционные штампы последовательного действия для вырубки листов статора и ротора короткозамкнутых электродвигателей и пятипозиционные — для вырубки листов сердечников с фазным ротором.

Рис. 4-18. Четырехпозиционный штамп последовательного действия для вырубки листов статора и ротора и схема штамповки На рис. 4-18 показаны четырехпозиционный штамп и схема вырубки листов статора и ротора. На первой позиции пробиваются пазы ротора и центральное технологическое отверстие под ловитель, на второй — пазы статора и отверстие под вал. На третьей позиции полностью вырубается лист ротора, на четвертой — лист статора. При пятипозиционной штамповке листов сердечников электродвигателей с фазным ротором добавляется операция обсечки венчика, которая производится на четвертой позиции перед вырубкой листа статора. Пресс-автоматы для подачи полосы или ленты в рабочую зону штампа оснащены валковой или клещевой подачами. Для резки отходов у них имеются специальные ножи, которые расположены «на выходе» из пресса после приемной пары валков. Нож получает движение от кривошипного вала и может совершать разрезку отходов при каждом ходе пресса или через некоторое число ходов. У прессов имеется второй нож, расположенный непосредственно за подающими роликами. Этим ножом производится обрезка начала и конца нестандартных полос для исключения возможности получения листов статора с неполным контуром.

Виды оборудования

В зависимости от типа изготавливаемых деталей в промышленном производстве выделяют несколько видов штамповочных машин. Это такие, как:

- механический молот;

- прессы, представленные гидравлическими и кривошипными модификациями;

- кузнечно- штамповочные автоматы;

- горизонтально-ковочные машины.

Учитывая, что производство в основном ведется в больших масштабах, то практически все оборудование, автоматизированное. Также применяется и обычный пресс, который полностью контролируется оператором. Но такой вид ХШ применяется в изготовлении небольших партий и не может конкурировать с промышленными аналогами относительно скорости проводимых работ. Хотя это никоим образом не влияет на качество готового изделия.

Кроме этого, стоит отметить, что конструкции прессов можно разделить на:

- Однокривошипные.

- Двухкривошиные.

- Четырехкривошмпные.

- В случае если листовой металл имеет небольшую толщину, то применяется фрикционный пресс.

- Что касается гидравлического штамповочного оборудования, то оно применяется для крупного производства заготовок, что изготавливаются из более толстого металлического листа.

Читать также: Чем растворить фиксатор резьбы

С этого следует, что делать это в домашних условиях не целесообразно и маловероятно, поскольку потребуется для этого специальное оборудование. К тому же осуществление готового изделия на заказ будет намного выгодней, а также качество предоставляемых услуг будет намного выше.

Горячая объёмная штамповка

Горячая объёмная штамповка (ГОШ) — это вид обработки металлов давлением, при которой формообразование поковки из нагретой до ковочной температуры заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объёмной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приёмами свободной ковки.

Штамповка в открытых штампах

характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Недостаток такого способа штамповки — необходимость удаления облоя при последующей механической обработке. Штамповкой в открытых штампах можно получить поковки всех типов.

Холодная объёмная штамповка

При холодной объёмной штамповке (ХОШ) температура исходной заготовки ниже ковочной. Это обуславливает высокие значения сопротивления металла штамповочному давлению и существенно меньшую текучесть, что ограничивает возможность получения изделий сложной формы. Однако по сравнению с ГОШ металл не подвергается термическим модификациям, нет усадки при охлаждении и нет риска образования горячих трещин. Точность выполнения поверхностей при ХОШ сопоставима с таковой при обработке металлов резанием, однако после ХОШ на поверхности металла, отсутствуют концентраторы напряжений (риски и царапины). Поэтому методами ХОШ изготавливают высокоточные и (или) высоконагруженные детали, например: шаровые опоры подвески автомобилей, коленчатые валы ДВС, детали втулки несущих винтов вертолётов.

Критерии выбора

Что называется заготовкой? Это изделие, по своим характеристикам максимально приближенное к детали, которая впоследствии будет изготовлена. Особенности болванки заранее просчитывают при составлении проекта, выбирая наиболее экономичный и производительный вариант с учетом всех особенностей материалов и производства.

Перед созданием заготовок необходимо:

- определить параметры статистических, динамических, температурных и других нагрузок;

- создать чертеж изделия с указанием всех размеров;

- уточнить материал и его характеристики.

Далее можно делать выбор заготовки с учетом таких факторов:

- Материал. Для стали подходит прокат, ковка и штамповка, литье используется реже. При работе с чугуном лучше выбрать любой из способов отливки. Цветные металлы обрабатывают прокатом или литьем, также может применяться штамповка. Для других материалов учитываются параметры свариваемости, штампуемости, способность к резке.

- Для чего используют заготовки. Важны особенности эксплуатации детали, которая впоследствии будет изготовлена: расположение в узле и механизме, ее предназначение, особенности работы, нагрузки в процессе эксплуатации.

- Конфигурация. Для простых небольших элементов подойдет недорогой металлопрокат, крупные изделия производят с помощью поковки, отливка и штамповка из-за высокой стоимости применяются реже. Модели со сложной геометрической структурой создают литьем или штампуют.

- Требования к точности. При применении одних технологических процессов дополнительная обработка не требуется, или она минимальна. Выпущенный продукт практически точно соответствует размерам детали. При других производственных методах заготовка получается грубой, и ее нужно обрабатывать разными способами. Себестоимость одного высокоточного изделия выше, но при массовом производстве экономится время и снижаются расходы на обрабатывающие манипуляции, что позволяет снизить цену выпущенной единицы. При изготовлении на заказ или выпуске маленьких партий оптимально создать грубую заготовку, а затем обработать ее до нужной конфигурации.

- Производственные возможности. Это следует учитывать, когда имеется различное оборудование. Штамповку можно изготовить на кривошипном горячештамповочном или электровинтовом прессе, на паровом молоте. Самый дешевый вариант – паровой молот, но здесь возможны отклонения по величине и потребуется дополнительная механическая коррекция. Продукция, сделанная на электровинтовом прессе, отличается высокой точностью и практически не нуждается в последующей обработке. Иногда снижение точности параметров оказывается выгоднее, чем практически полное соответствие размерам детали, поэтому при выборе способа учитывается конечная стоимость продукта. Аналогично проводят оценку других производственных методик.

В основе выбора технологии лежит технико-экономический анализ. Специалисты проводят сложные расчеты, определяя наиболее выгодные виды заготовок. При анализе учитываются издержки на материалы, создание инструментов и производство. Суммируя все факторы, удается выбрать метод, где совокупность затрат на материалы, инструменты, создание и последующую обработку изделия окажется наиболее низкой, но при этом выпускаемая продукция будет строго соответствовать нормам ГОСТ.

Разновидности штампования – каждой детали своя технология

Штамповочные мероприятия делятся на формоизменяющие и разъединительные. Под формоизменяющими процессами понимают такие операции, как холодное выдавливание, вытяжка, формовка. Разъединительное штампование – это процедуры, при которых металл (обычно листовой) делится на заданные геометрические части (рубка, резка, пробивка).

Рассматриваемый нами процесс получения штампованных деталей может быть объемным либо листовым.

Процесс получения штампованных деталей

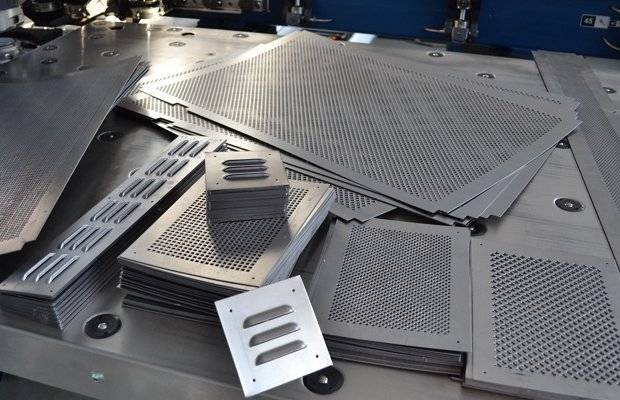

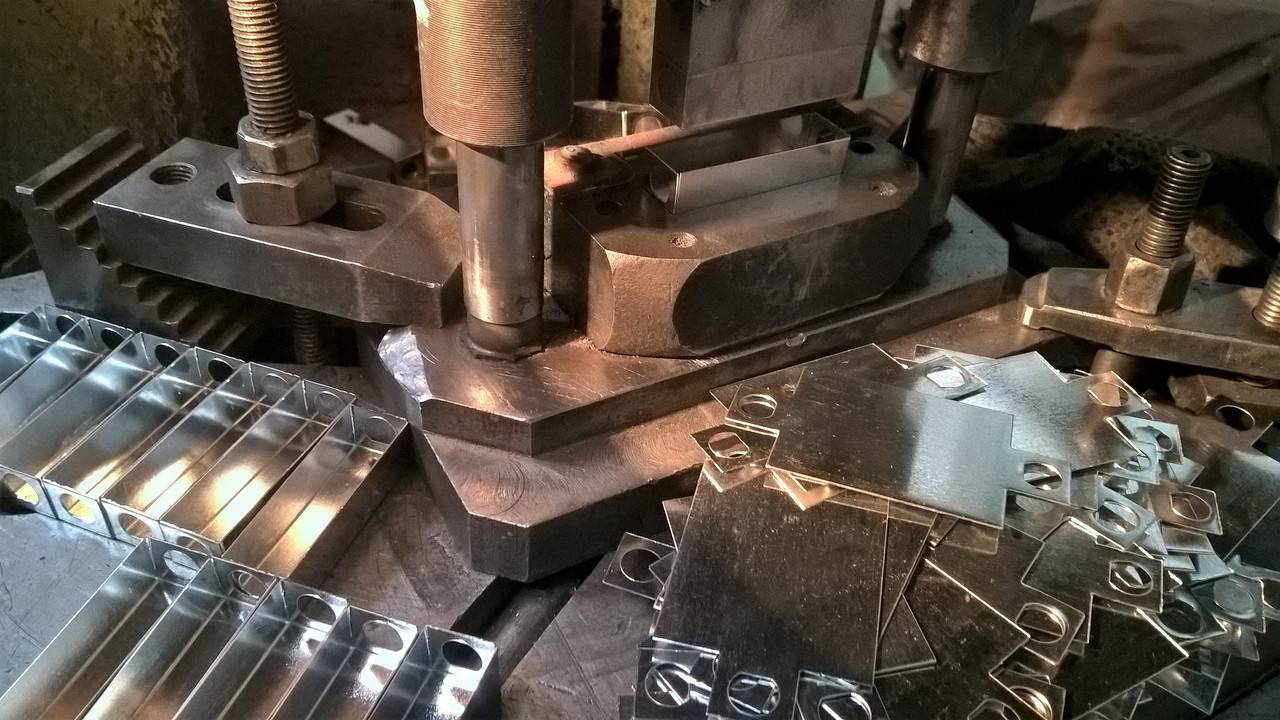

Если изготовление деталей производится из металлических листов толщиной не более 6 миллиметров, речь идет о листовой штамповке. Во всех остальных случаях говорят об объемной операции. Штампование выполняется при помощи специальных механизмов, которые называют прессами. Они способны посредством механического воздействия деформировать исходную заготовку.

Штамповка листов металла выполняется по разным схемам в зависимости от оснастки, используемой для изменения размеров и формы материала. С этой точки зрения штампование бывает:

- валковым;

- гидро- или магнитно-импульсным;

- эластичными средами;

- взрывом;

- в инструментальных штампах.

Штамповка листов металла

Изготовление штампованных изделий выполняется по двум технологиям – холодной и горячей. Далее мы рассмотрим наиболее часто используемые способы производства разнообразных деталей штампованием.

Горячая объемная штамповка для массового изготовления изделий

Под таким процессом понимают методику обработки металлических заготовок давлением. Сырьем для операции выступает прокат – периодический, прямоугольного, квадратного или круглого профилей. Его перед обработкой режут на заготовки определенных размеров. В некоторых случаях поковка отделяется от проката непосредственно на агрегате для штампования.

Обработка металлических заготовок давлением

Обязательным атрибутом горячей объемной операции является штамп – специальный инструмент с выступами и полостями. При заливке металл заполняет эти «неровности». На финальном этапе штамповки по конфигурации поковки образуется замкнутая единая полость. Штампы могут быть закрытыми и открытыми.

Объемное горячее штампование рекомендуется производить при массовом и крупносерийном производстве деталей. Данная технология позволяет получать сложные изделия (по форме). Также она характеризуется следующими достоинствами:

- отличное качество поверхности получаемых деталей;

- высокая производительность рабочего процесса;

- безупречная точность формы штампованных деталей;

- малый объем отходов металла.

Объемное горячее штампование

Горячая листовая штамповка применяется тогда, когда металлические изделия производятся из листов 3–4 миллиметра по толщине. Начальная заготовка при этом нагревается в специальных электрических либо пламенных устройствах-печах.

Холодная листовая штамповка – гарантия получения высокоточных деталей

Данная операция имеет ряд достоинств:

- экономическая целесообразность использования ХЛШ (холодной листовой штамповки) и при производстве изделий мелкими партиями, и тогда, когда осуществляется массовое изготовление деталей;

- возможность выпуска продукции с высокой жесткостью и показателем прочности при минимальном ее весе;

- простота автоматизации и качественной механизации штамповочных операций – один агрегат за 8–12 часов способен «выдать» до 35–40 тысяч готовых изделий;

- достойное качество получаемых поверхностей и отличная точность параметров деталей – отделочные процедуры за счет этого сокращаются до минимума;

- экономия расхода металла;

- возможность изготовления мелких и крупных по размерам деталей.

Массовое изготовление деталей

При ХЛШ используют заготовки из латуни, легированных пластичных металлических сплавов, титановых, магниевых и алюминиевых композиций, низкоуглеродистых сталей.

Исходный материал подается в штамповочный агрегат в виде лент и полос в рулонах, листов, полученных методом прокатки.

Холодная штамповка востребована при выпуске изделий для приборо- и тракторостроительной промышленности, ракето-, самолето- и автопредприятий.

Объемная штамповка по «холодной» технологии незаменима при производстве:

- элементов вертолетов – втулок винтов и других деталей;

- коленвалов двигателей внутреннего сгорания;

- опор (шаровых) автомобильных подвесок;

- различных метизов – зубчатых шайб, косых шайб и так далее;

- любых высоконагруженных и высокоточных изделий.

Производство различных метизов

Объемная холодная штамповка позволяет получать указанные детали без царапин и рисок, а также иных поверхностных дефектов.

Горизонтально-ковочные машины

На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. При штамповке из прутка отпадает необходимость в предварительной разрезке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

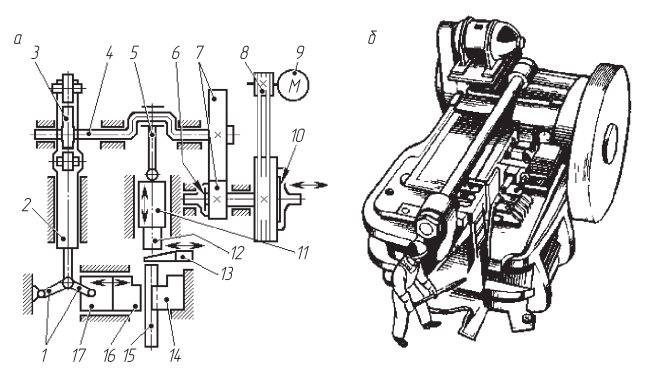

Привод ГКМ (рис. 6) осуществляется от электродвигателя 9, который через клиноременную передачу 8 разгоняет маховик с фрикционной муфтой 10. Боковой ползун приводится в возвратно-поступательное движение кулачком 3, закрепленным на валу 4. При перемещении ползуна 2 система рычагов 1 приводит в движение зажимный ползун 17 с подвижной матрицей 16, которая прижимает заготовку 15 к неподвижной матрице 14 на период высадки пуансоном 12. Исходная заготовка-пруток продвигается перед штамповкой до убирающегося упора 13. Включается муфта 10, и движение через шестерни 7 передается коленчатому валу 4, который через шатун 5 обеспечивает возвратно-поступательное движение главного ползуна 11 с пуансоном 12.

В момент отключения муфты 10 включается тормоз 6, останавливающий коленчатый вал в нужном положении.

Рис. 6. Горизонтально-ковочная машина: а — кинематическая схема; б — внешний вид.

ГКМ выпускают с усилием 500. . .31 500 кН. На них можно штамповать поковки из круглых прутков диаметром от 20 до 270 мм.

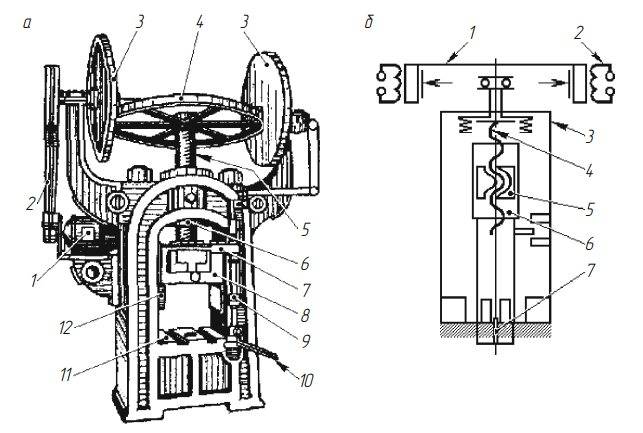

Винтовые фрикционные прессы предназначены для штамповки мелко- и среднегабаритных поковок в открытых и закрытых штампах, чеканки и правки поковок. Их строят с номинальным усилием 400. . .630 кН, длиной хода ползуна 240. . .600 мм и числом ходов 39-11 в минуту Скорость деформирования при штамповке составляет 0,3. . . 0,5 м/с.

Рис. 7. Винтовой фрикционный пресс

Общий вид фрикционного винтового пресса традиционой конструкции показан на рис. 7, а. От электродвигателя 1 через ременную передачу 2 вращается вал с закрепленными на нем фрикционными дисками 3. Нажатием на рукоятку управления 10 через систему тяг и рычагов вал с вращающимися дисками 3 можно перемещать вдоль оси и, таким образом, попеременно подводить диски справа или слева к маховику 4. При этом за счет сил трения вращение с дисков передается на маховик, закрепленный на винтовом шпинделе 5. Последний, вращаясь в неподвижно закрепленной гайке 6 в ту или иную сторону, опускает или поднимает ползун 8 в направляющих 12. Шпиндель 5 вращается относительно ползуна 8 в подшипниковой опоре. Штампы закрепляют на столе 11 и ползуне 8. Перед ударом по заготовке диск автоматически отводится от маховика, так как специальный выступ 7 на ползуне воздействует на кулачок 9, закрепленный на тяге, и перемещает ее вниз. После удара к маховику 4 прижимается подъемный диск. Ползун поднимается с использованием отскока от удара.

В верхнем положении ползуна диски не касаются маховика и ползун удерживается колодочным тормозом, смонтированным в нижней части шпинделя.

Проскальзывание маховика по диску является недостатком фрикционных прессов. Поэтому есть конструкции пресса, где маховик заменен ротором электродвигателя и соответствующей тормозной системой (рис. 7, б). При включении обмоток статора 2 ротор 1 с винтом 4 вращается электромагнитными силами в подшипниках станины 3. Винт зафиксирован в осевом направлении, поэтому при его вращении неподвижная гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Такой пресс называется электровинтовым. Еще есть гидровинтовые прессы, в которых вращение винта осуществляется за счет подачи жидкости под давлениием.

Прессы современной конструкции имеют:

- устройство программирования энергии серий ударов;

- верхний и нижний выталкиватели;

- устройство для сдувания окалины;

- устройство для механизированной установки и снятия штампов;

- устройство для загрузки заготовок в рабочую зону пресса;

- устройство для удаления отштампованных изделий;

- устройство для ориентации нагретых заготовок и автоматической их подачи к устройству загрузки;

- программируемый командоаппарат;

- инерционный механизм переключения.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

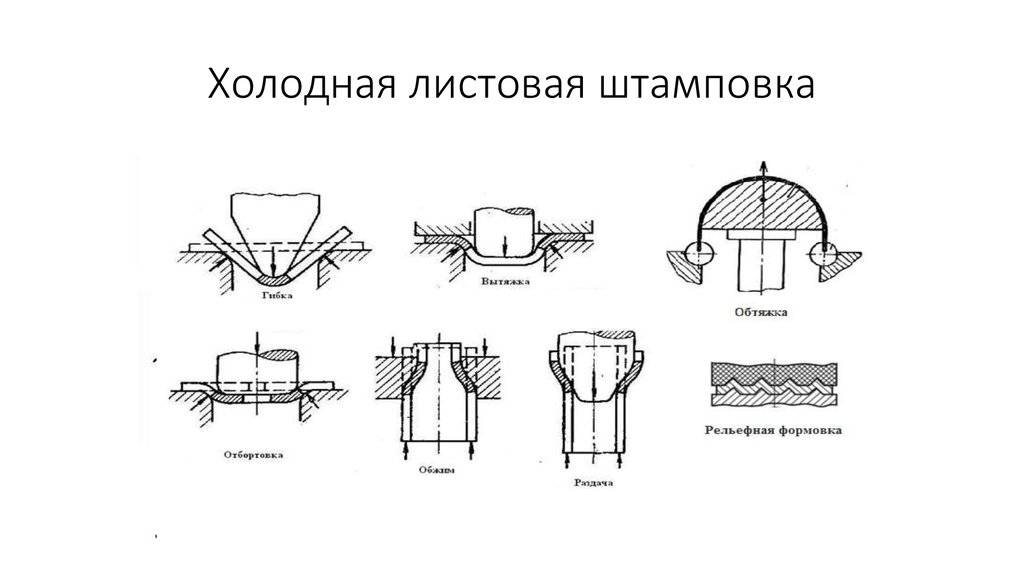

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

Пробивка

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

Вырубка

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

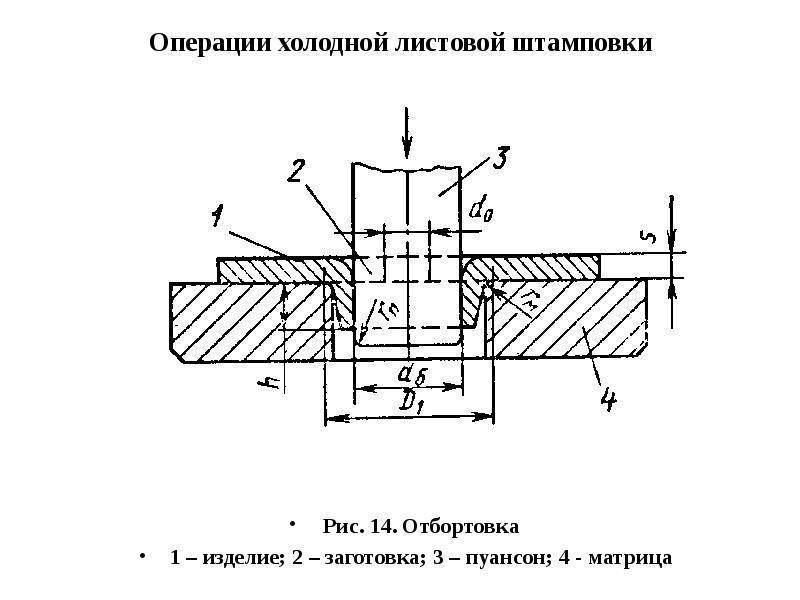

Отбортовка

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

Вытяжка

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Обжим

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

Гибка

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Формовка

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

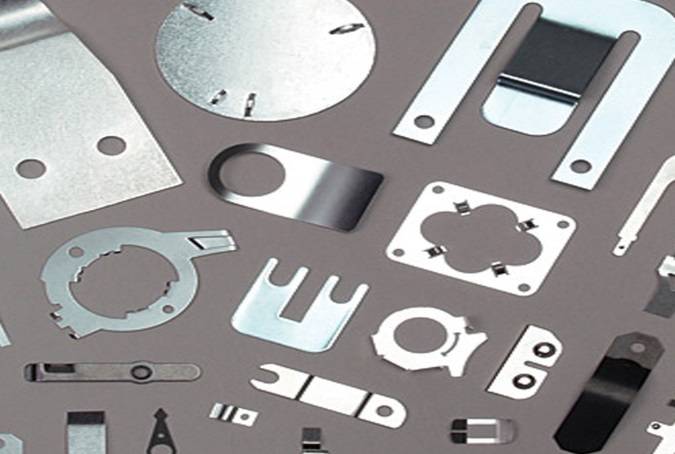

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование на производстве ООО «Точность»

В своей работе использует современные прессы-автоматы, выпущенные крупнейшими зарубежными брендами:

- «ESSA», Швейцария;

- «KAISER», Германия;

- «FICO FISHER», Германия.

Они могут обеспечить усилие вырубки до 20 тонн и в то же время отвечают всем технологическим требованиям, позволяя получать на выходе изделия максимально высокого качества.

Холодная штамповка металла на заказ с применением кривошипно-шатунных прессов -достаточно простая и экономичная технология, обеспечивающая высокую скорость серийного производства в условиях автоматизации (а значит, при минимальном влиянии человеческого фактора). Отсутствие температурных перепадов позволяет добиться максимального соблюдения заданных размеров детали.

Читать также: Маленький станок с чпу по дереву

У метода есть и еще одно преимущество – снижение себестоимости товара дает возможность увеличить объём выпускаемой продукции, что, в свою очередь, приведет к снижению цен на нее. Постоянные клиенты ООО «Точность» уже не раз могли убедиться в гибкости нашей ценовой политики.

Кривошипно-шатунный пресс – аппарат, принцип работы которого заключается в преобразовании вращательного движения в поступательное. Встроенный в него кривошипно-шатунный механизм, выполняющий все ключевые рабочие операции, состоит из неподвижных и подвижных элементов.

Выпущенные в России кривошипно-шатунные прессы, используемые на предприятии «Точность», также обладают своими преимуществами:

- обеспечивают оптимальную производительность;

- гарантируют высокую точность деталей;

- соответствуют всем действующим техническим требованиям;

- рассчитаны на длительную и стабильную работу.

При их разработке используется сталь, прошедшая специальную обработку и процедуру дополнительного упрочнения поверхности.

Уточнить цены на холодную штамповку металла в ООО «Точность», а также получить консультацию наших специалистов или оставить заявку можно по телефону.

Штамповка — это один из наиболее частых видов обработки металла, который представляет собой деформацию, придающую детали необходимую форму методом выдавливания на поверхности определенного рельефа, узора, отверстий. Процесс этот осуществляется на специальных прессах различной конструкции.

Принцип проведения работы

Существует горячая и холодная обработка металлов. Если в процессе изготовления не используются этапы с использованием высоких температур (кроме рекристаллизационного отжига), значит, обработка называется холодной.

Процесс проходит с использованием специальных штампов, в которых металл упрочняется под воздействием высокого давления. В качестве заготовок используется металл, который прошёл этап прокатки. На выходе получается лист или полоса, которую сворачивают в рулон и передают на штамповочную обработку. Главная особенность этого процесса — температура до которой разогреваются заготовки должна равняться или быть ниже ковочной.

Проведение работ

Штамповка деталей из металла

ООО «ДЗПП» предлагает штампованные изделия из листового металла, изготовленные на собственном производстве. Мы применяем современные многофункциональные станки, позволяющие выполнять в сжатые сроки даже наиболее объемные и сложные заказы.

Для штампования деталей из металла мы используем координатно-пробивное оборудование FINN-POWER C5 с ЧПУ. Станок имеет быстродействующую гидравлику F4, программируемую длину хода, возможность выбора режима пробивки. Он развивает усилие до 30 тонн, что позволяет работать с листами толщиной до 3 мм.

У нас Вы можете заказать все виды штамповки деталей из металла, в том числе по индивидуальным чертежам.

Наличие собственнойпроизводственной базы Высокий техническийуровень производства Максимально короткиесроки исполнения заказов Круглосуточный режимработы производственных цехов

Преимущества штамповки

Высокая производительность. Штамповка позволяет быстро изготовить большое количество деталей требуемой формы, готовых к применению.

Точность. Полученные детали совпадают по размерам, не требуют дополнительной подгонки и обработки.

Универсальность. Штамповка дает возможность изготавливать детали изделий различных размеров – от крупногабаритных до филигранных.

Особенности технологии

Штамповкой называют обработку металла давлением с помощью штампа. Последний состоит из двух элементов – подвижного (пуансона) и неподвижного (матрицы). В обработке металла чаще всего применяется холодная листовая штамповка. По типу выполняемых операций она делится на следующие категории:

- разделительную. Она предусматривает отделение одной части заготовки от другой. В эту группу входят отрезка, пробивка и вырубка;

- формообразующую. Позволяет получать элементы сложной конфигурации без разрушения исходной детали. К формообразующим операциям относятся вытяжка, обжим, отбортовка, формовка, гибка.

В процессе штамповки исходная заготовка испытывает значительные деформации. Поэтому такой способ обработки может применяться только для металлов с хорошей пластичностью. К ним относятся:

- алюминий и его сплавы;

- низкоуглеродистые и пластичные марки стали;

- латунь с содержанием меди более 60 %.

При штамповке происходит упрочнение материала и снижение его пластичности. Так как при этом заготовка не нагревается, полученная деталь имеет более плотную структуру и менее подвержена деформациям при последующей обработке.

![Штамповка деталей из листового металла [горячая и холодная, оборудование]](https://lab-metr.ru/wp-content/uploads/0/7/5/07553fee70007570b37b7bde66dd1f3e.jpeg)