Поперечно-строгальный станок

Главный узел поперечно-строгального станка – это станина, на которой присутствуют горизонтальные направляющие, гарантирующие перемещение в продольной плоскости ползуна с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которым передвигается стол, имеющий стойку для гарантии высокого уровня устойчивости. Заготовка крепится на горизонтальной и вертикальной опорных поверхностях стола в особых Т–образных пазах. А вот резец находится в особом держателе, который находится на суппорте. Базовое прямолинейное возвратно–поступательное движение передается ползуну, имеющему резец. Во время строгания горизонтальных плоскостей движение подачи передается на обрабатываемую деталь, которая двигается вместе со столом по направляющим поперечины. Чтобы осуществить строгание вертикальных и наклонных поверхностей подача происходит при помощи перемещения суппорта по вертикальным направляющим.

Станина такого инструмента состоит из чугунного корпуса в виде коробки, который установлен на плиту, монтируемую к фундаменту на крепежные болты. Внутренние ребра жесткости позволяют достичь высокого показателя жесткости и прочности станины. При этом в верхней части станины имеются плоские горизонтальные направляющие, к которым на винты крепятся планки, образующие направляющие типа «ласточник хвост». Такой формы направляющие помогают ползуну перемещаться и обеспечивают плотную посадку этого станка за счет регулировки одной из направляющих планок винтами сбоку станины.

На передней стенке станины есть плоские направляющие, которые обеспечивают вертикальное движении удерживающей стол поперечины. Внутри станины присутствует коробка скоростей и кулисный механизм, монтаж и ремонт которых можно осуществить через особые отверстия и люки, с крышками, установленные в стеках станины.

Такой станок работает от электродвигателя, который передает вращение шестискоростной коробки скоростей на вал, оборудованный скользящей шпанкой. Шпанка держит тройной блок шестерен, гарантирующий валу режим из трех скоростей. Следовательно, во время движения блока вдоль оси вала происходит поочередный захват шестерен с шестернями, закрепленными на шпонке на валу. Таким образом, вал имеет шесть скоростей.

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу. Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Такое оборудование осуществляет одномоментное строгание заготовки за один проход со всех сторон. Строгание происходит по фасонному профилю, чем гарантируется создание гребня, шпунта, калевки, а также лицевой части в виде плинтусов, наличников и карнизов. И все это за один проход. Фактически четырехсторонний строгальный станок объединил в себе стразу три станка: рейсмусовый, фуговальный и фрезеровальный. На таком станке есть нижний и верхний горизонтальный ножевой вал, который оснащен прямыми ножами и двумя ровными вертикально расположенными шпинделями.

Шпиндели нужны для крепления ножевых головок, фрез, или патронов, которые оснащены фасонными ножами. Вертикальные шпиндели вместе с нижним ножевым валом монтируются на станину и рабочую плиту. Верхний ножевой вал осуществляет вертикальные движения, вследствие чего гарантируется заданная толщина строгания заготовки. Шпиндели могут двигаться в горизонтальной и вертикальной плоскости по отношению к толщине и ширине обрабатываемой заготовки.

Независимо от конструкции строгальные станки по дереву обладают отличным уровнем производительности, долговечности и экономичности. При этом они обеспечивают высокое качество конечного продукта, который будет соответствовать всем мировым стандартам качества.

Сравнительная характеристика моделей 7110 и 7212

| Наименование модели | Длина хода стола, мм | Ширина стола, мм | Габариты, м | Масса, кг |

| 7110 | 3200 | 900 | 7,8×3,75×3,8 | 27400 |

| 7212 | 4000 | 1120 | 11,5×5,15×4 | 40200 |

| 7303 | 320 | 280 | 1,77×0,9×1,54 | 1100 |

| 7307 Г, 7307 ГТ | 500 | 360 | 0,53×400×320 | 500 |

| 7305 | 510 | 360 | 0,53×400×320 | 500 |

| 7Б35 | 710 | 450 | 2,85×1,68×1,8 | 3400 |

| 7Д36 | 700 | 450 | 2,8×1,65×1,8 | 3300 |

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

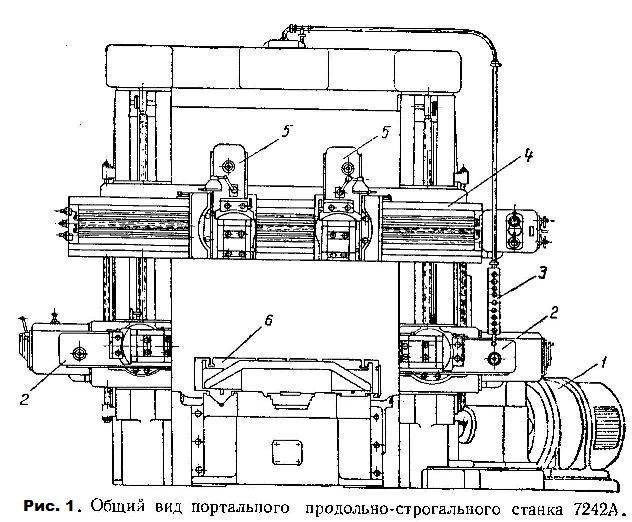

Назначение станка

При продольном строгании перемещение сообщается столу, на котором расположена обрабатываемая заготовка, а резец – неподвижен, и имеет лишь технологические перемещения, связанные с постоянно увеличивающейся глубиной съёма слоя металла. В этом случае данный узел оборудования двигается с различной скоростью: меньшей при рабочем ходе и большей – при возвратном. Скорость главного движения регулировать невозможно. Движение подачи резцу, который закрепляется в инструментальной головке, выполняется в момент окончания холостого хода.

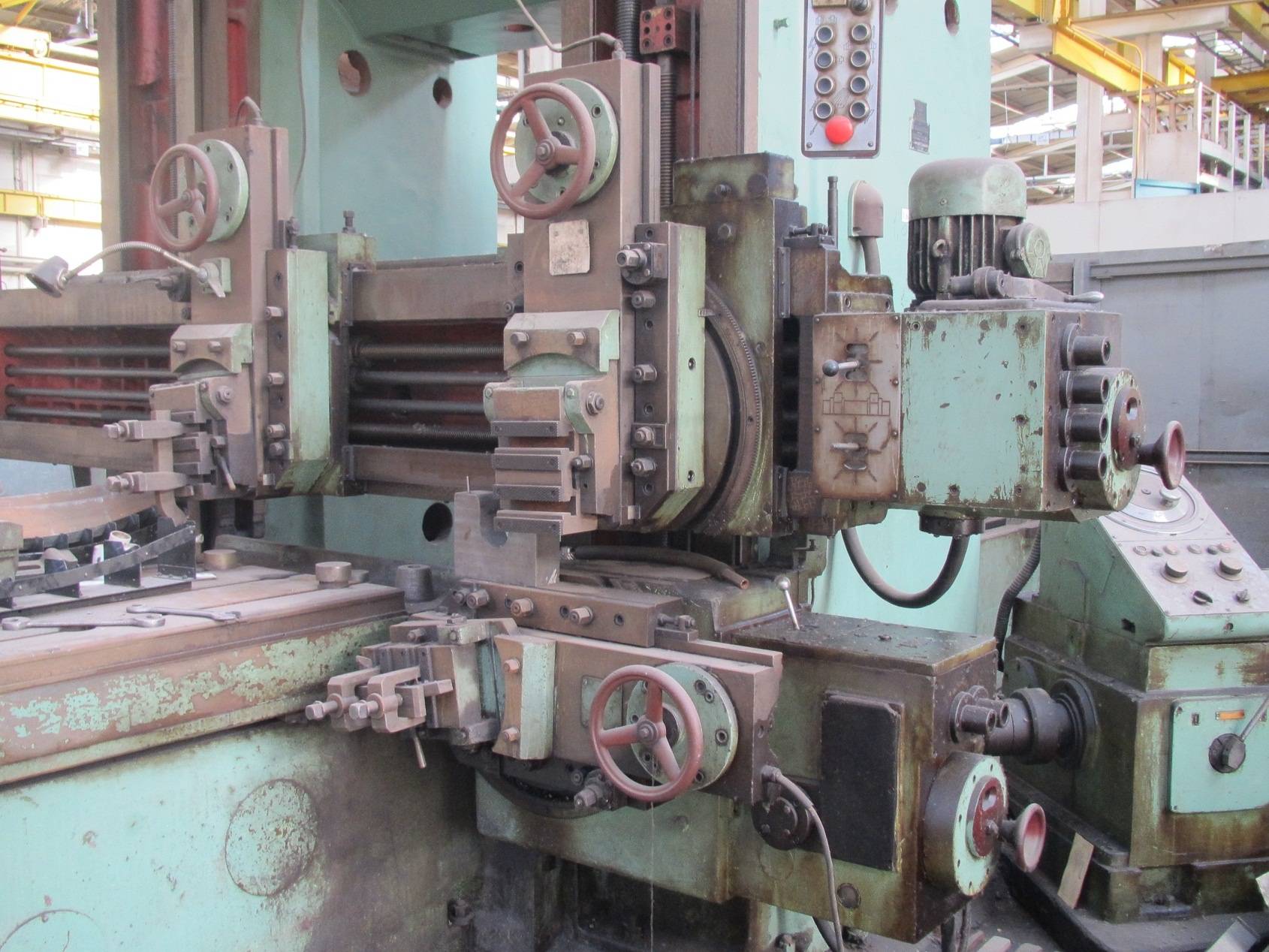

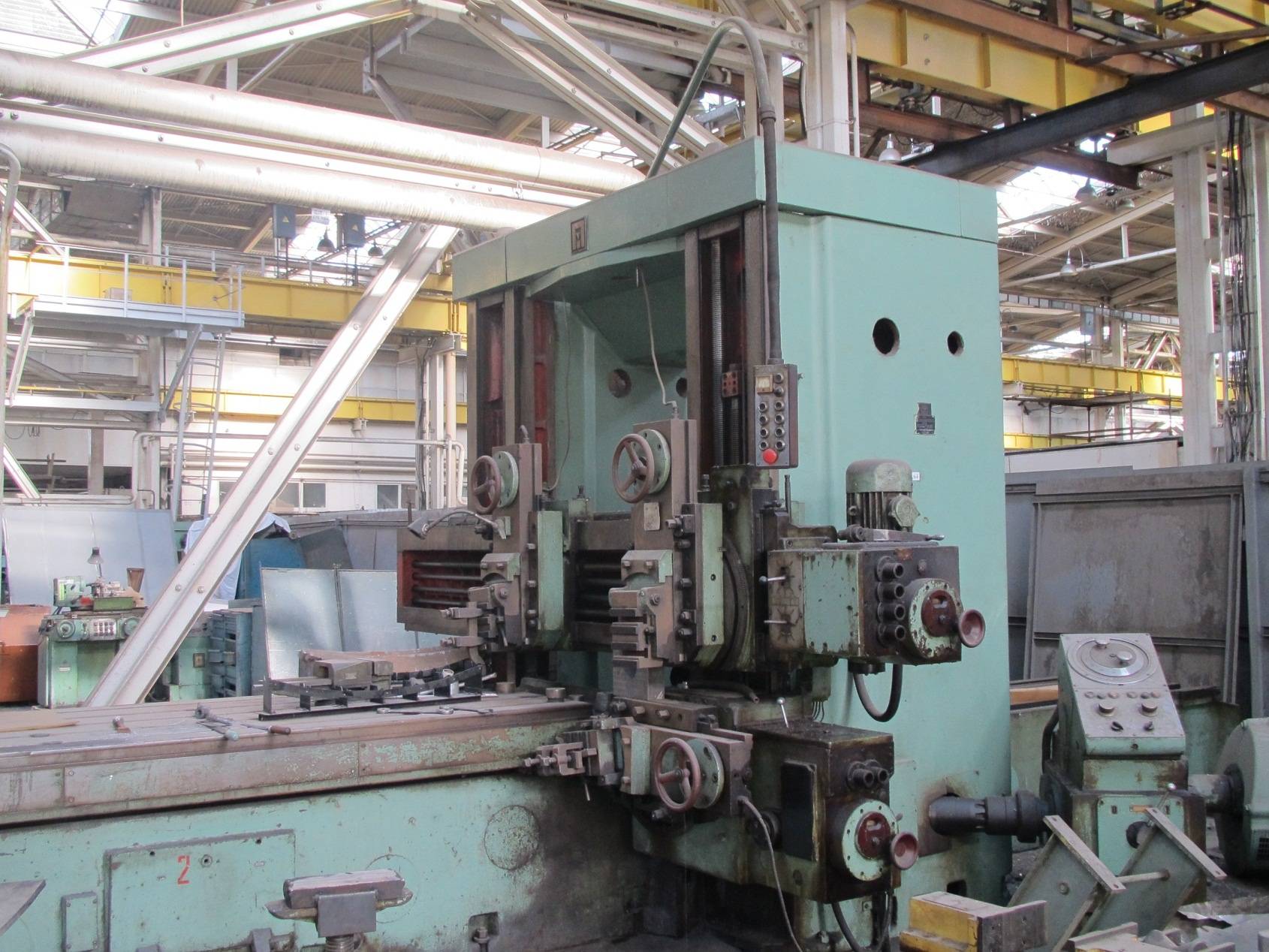

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим абсолютным значениям уступает фрезерованию подобных изделий) возможно лишь за счёт установки на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съёма металла. Этим производительность обработки может быть несколько увеличена. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания являются:

- невозможность фрезерования вследствие быстрого износа фрез, например, при повышенной твёрдости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие потеряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, которые могут вести продольное строгание изделий повышенной ответственности с весьма высокой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Это интересно: Особенности горизонтального расточного станка и его виды — излагаем детально

Описание кинематических цепей станка 7Б35

Цепь главного движения

Движение от электродвигателя передается через клиноременную передачу на приводной шкив станка.

Число оборотов приводного шкива:

При включении дисковой фрикционной муфты вращение от приводного шкива передается на второй вал коробки скоростей с двумя блоками зубчатых колес 1-2 и 3-4, переключением которых передаются четыре ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлиненным зубом, заклиненное на третьем валу коробки скоростей, находится в постоянном зацеплении с колесом 10 передвижного блока зубчатых колес 10-11, зацепляющихся с одним из пары кулисных колес 21-22. Переключением блока зубчатых колес 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода. Наибольшая скорость рабочего хода ползуна достигается при среднем положении кулисы, наименьшая – при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка.

Цепь подач стола

Укрепленный на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нем собачку поворачивает храповое колесо 32, соединенное кулачковой муфтой с валом конического колеса 33. Коническое колесо 33 сцепляется с колесом 34, от которого движение передается через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колес 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Величина подачи стола зависит от угла поворота храпового колеса, т.е. от количества захватываемых собачкой зубьев.

Цепь подач суппорта

При обратном (холостом) ходе ползуна рычаг механизма подач, попадая на специальный кулачок, установленный на верхней плоскости станины, поворачивает храповое колесо 45, соединенное при помощи штифта и собачки с коническим колесом 46. Дальше движение передается на конические колеса 47, 48, 49.

Коническое колесо 49 служит гайкой 55 для винта подачи суппорта.

Механизм установки вылета ползуна

Вращением кривошипной рукоятки, надеваемой на квадратный конец валика зубчатого колеса 51, а также через коническое колесо 52, винт и гайку, перемещают ползун относительно обрабатываемого изделия. Этим самым устанавливают вылет ползуна.

Механизм вертикального перемещения стола

Вертикальное перемещение стола осуществляется вращением от руки при помощи кривошипной рукоятки валика с коническим колесом 42, валик передает движение коническому колесу 43, которое служит гайкой для неподвижного винта.

Механизм установки длины хода ползуна

Длину хода ползуна регулируют в пределах 20±500 мм и изменяют смещением пальца камня кулисы относительно центра вращения вала кулисного механизма. Для этого поворачивают кривошипной рукояткой валик с зубчатым колесом 23 и зубчатые колеса 24,25,26, действуя на винт 27 и гайку.

Механизм быстрого (ускоренного) перемещения стола

Приводной шкив станка, соединенный с косозубым колесом 12, находящимся в зацеплении с колесом 13, передает движение губчатым колесам 14-15 маслонасоса. На валу зубчатого колеса 13 установлена звездочка 16, соединенная цепью со звездочкой 17, сидящей на одном валу со звездочкой 18, соединенной цепью со звездочкой 19 следующего валика. На валике звездочки 19 установлено зубчатое колесо 20, сцепляющееся с колесом 29; последнее при включении кулачковой муфты сообщает быстрое движение столу через конические колеса 33,34,37,38 (или 39) и винтовую пару 40 и 41.

Цепь ускоренного перемещения стола включает звенья: 12, 13, 16, 17, 18, 19, 20, 29, 33, 84, 37, 38 (или 39), винт 40 и гайку 41.

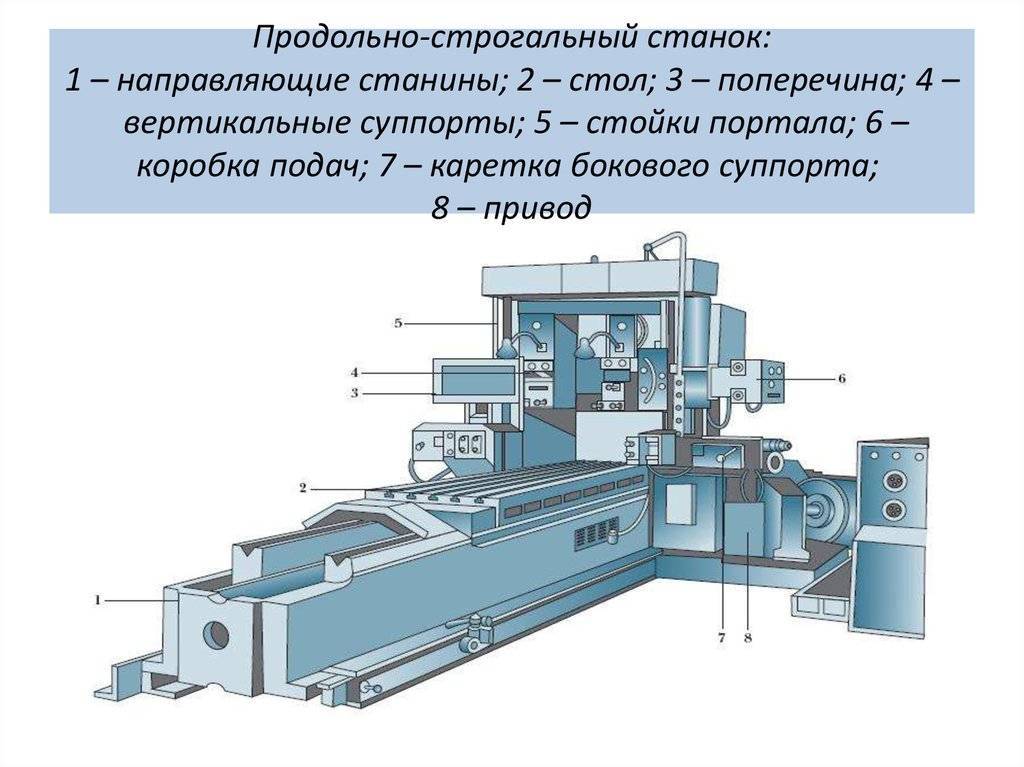

Устройство и принцип работы

Механическая часть строгальных станков состоит из следующих элементов:

- чугунная или стальная станина — основная часть конструкции, воспринимающая основные нагрузки, используемая для размещения узла с режущим инструментом и рабочего стола;

- рабочая поверхность — предназначена для размещения заготовок, их крепления;

- направляющие —необходимы для перемещения ползуна или рабочей поверхности;

- ползун — выполняет поступательные перемещения при обработке заготовок;

- резец, используемый для резки металла;

- суппорт — фиксирует резец под определённым углом;

- коробка переключения передач — применяется для изменения скорости вращения шпинделя с закреплённой заготовкой;

- тиски для фиксирования деталей при обработке.

Конструкция также включает электрические компоненты: двигатель, органы управления, контролирующие датчики, системы защиты. Для охлаждения механических элементов используется система подачи смазочных, а также охлаждающих жидкостей. Все узлы станка располагаются внутри стального или чугунного корпуса.

Принцип работы основан на прямом контакте режущего инструмента с обрабатываемой деталью. Обработка происходит при перемещении или вращении заготовки относительно резца.

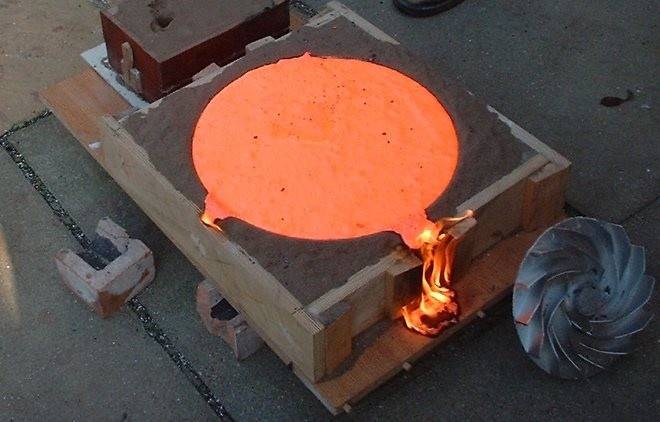

Обработка детали (Фото: Instagram / khuevgen)

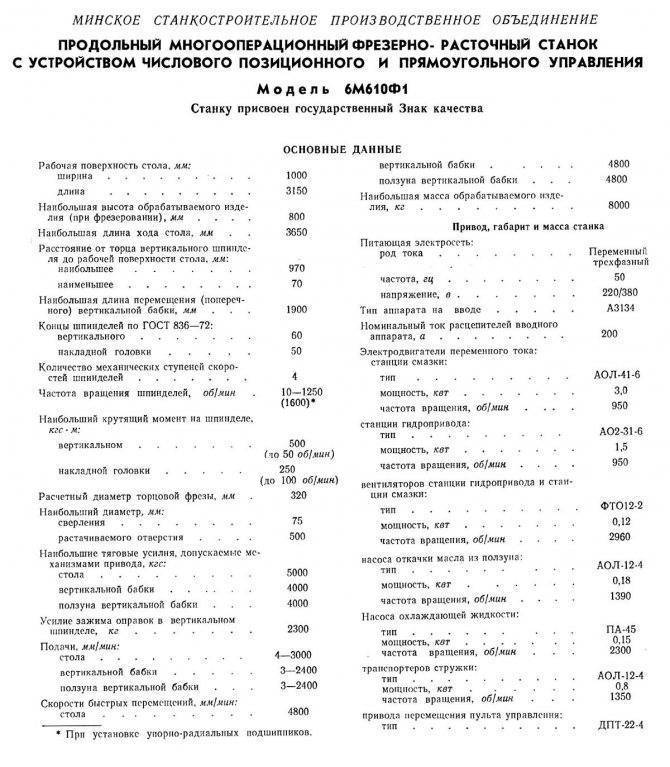

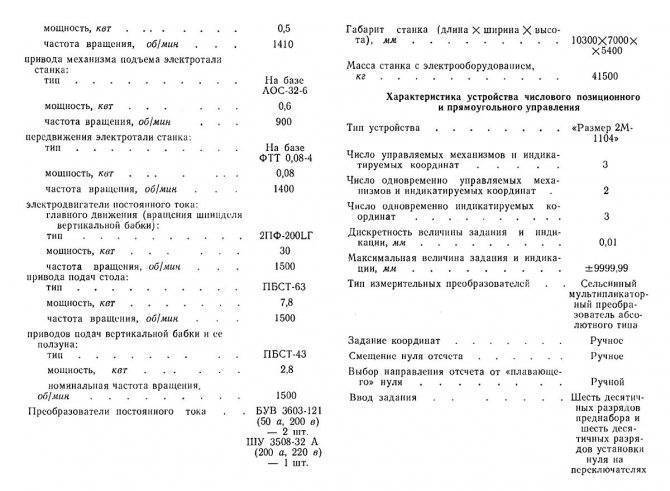

Технические характеристики продольно-фрезерного станка 6М610

Технические характеристики продольно-фрезерного станка 6М610

Технические характеристики продольно-фрезерного станка 6М610

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Р.Б. Работа на фрезерных станках, 1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

2.1 Назначение

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

Наибольшее перемещение стола, мм | горизонтальное | вертикальное |

От руки, не менее………………………. | 500 | 310 |

Механическое…………………………… | 500 | – |

Быстрое перемещение, м/мин…………. | 2,23 | – |

Цена одного деления лимба, мм………. | 0,1 | – |

Перемещение за 1 оборот лимба, мм…. | 12 | 6 |

Размеры рабочих площадей стола, мм:

длина | ширина | число пазов | |

Верхней……………………………….. | 500 | 360 | 3 |

Правой………………………………… | 380 | 375 | 3 |

Левой………………………………….. | 380 | 375 | 3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

Изготовление своими руками

Пошаговое создание строгального станка:

- Создаётся чертёж, деталировка, смета затрат.

- Закупаются все необходимые материалы.

- Изготавливается несущий каркас из стальных балок, стенки обшиваются стальными листами.

- Крепится рабочая поверхность.

- Устанавливаются направляющие.

- Крепится станина и ползун.

- Монтируются тиски, суппорт.

- Устанавливается электродвигатель, укладывается проводка.

- Соединяется ременной передачей вал двигателя с маховиком, на котором крепится заготовка.

- При необходимости подводится трубка с охлаждающей жидкостью, а также ванна для слива её излишков в канализацию.

- Проверяется правильность сборки, тестирование на расчётных нагрузках.

- Наладка оборудования.

Принцип работы и конструкция станка

Строгальные станки используются в процессе производства паркета, багетов, карнизов, а также для распиловки «начисто». При помощи такого станка можно осуществить обработку любой линейчатой поверхности: горизонтальной, вертикальной, наклонной, расположенной под разными углами.

Главные узлы строгального инструмента:

- станина – металлическая основа станка

- ножевой вал

- рабочий стол

- мотор

- вальцы.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, которые закреплены на валу. Ножи для строгального станка могут присутствовать в количестве двух или трех штук. Три ножа существенно повышают качество обработки, а также делают вал более сбалансированным. Смена комплектов ножей позволяет работать как с мягкими (ель, сосна), так и с твердыми сортами лесоматериалов (дуб, тополь, бук).

Во всех типах строгальных станков имеется направляющая планка, позволяющая регулировать угол наклона. Вся конструкция этого устройства отличается жёсткостью и массивностью, вследствие чего наблюдается несущественный уровень вибрации. Это является важным фактором, который оказывает влияние на качество обработки и комфортное применение, и даже продлевает период эксплуатации инструмента.

Строгальные станки имеют специальный патрубок для подключения пылесоса, который собирает стружку. Благодаря этому рабочее место всегда чистое, уменьшается число остановок для очистки станка. Кроме этого мастер защищён от вредного действия образующейся древесной пыли.

Существует два типа строгальных станков:

- настольные

- стационарные.

Зачастую компактные настольные станки выбирают мастера для использования в домашних или небольших мастерских, тогда как стационарные варианты используются на крупных деревообрабатывающих предприятиях. И стоимость настольного оборудования существенно ниже, чем стационарного.

Выбираем строгальный станок по металлу — устройство и применение

Технология обработки металлических болванок предусматривает несколько технологических этапов. На одном из них используются строгальные станки по металлу. Что они собой представляют и какова особенность их работы, станет понятно после прочтения данной статьи.

Технология обработки металлических болванок предусматривает несколько технологических этапов. На одном из них используются строгальные станки по металлу. Что они собой представляют и какова особенность их работы, станет понятно после прочтения данной статьи.

Эти механизмы относятся к категории металлорежущего оборудования и предназначены для снятия поверхностного слоя с необработанных болванок. Одновременно производится придание им определенной формы. В первом приближении (чтобы было понятнее) их можно сравнить с фуганком и рубанком, которые используются для работы с древесиной. Строгальное оборудование снимает стружку с вертикальных, наклонных, горизонтальных поверхностей. Агрегаты могут выполнять и некоторые другие виды работ (об этом чуть ниже). Но по сути – лишь самые простые технологические операции.

По конструкции такие механизмы мало чем отличаются от большинства других из этой категории металлообрабатывающего оборудования. Тумба (или две), рабочий стол, суппорт, эл/механика, резцы – все это является неотъемлемой частью практически любого станка.

Разновидности и специфика использования

Все механизмы, относящиеся к категории «станки металлорежущие», обозначаются цифрами. Для строгальных – это «7». А далее следует цифра, которая указывает их тип. При описании разновидностей агрегатов она будет отмечена скобками.

Общего назначения

- Станки продольно-строгальные («1» – одностоечные, «2» – с двумя стойками). На них можно придавать определенную форму образцам крупным. Как вариант – одновременно подвергать обработке несколько среднегабаритных заготовок. Резец (их может быть и несколько) зафиксирован, а болванка, закрепленная на специальной платформе (столе), перемещается вместе с ней.

- Поперечно-строгальные («3»). Как правило, для обработки малогабаритных заготовок или одной средних размеров. В отличие от продольных моделей, здесь подвижным элементов является резец, а болванка занимает фиксированное положение.

Специализированные станки

- Долбежные («4»). Проделывают отверстия, делают выборку металла под канавки, выступы, выемки, шлицы, пазы, то есть используются для специфических операций. Их рабочий инструмент называется «долбяк», зубья которого выполняют функцию традиционных резцов. Головка может быть поворотной, что позволяет производить обработку в нескольких плоскостях, под углом. Подробно эти станки описаны здесь.

- Протяжные («5» – горизонтальные; «7» – вертикальные). В основном – для снятия стружки с заготовок большой длины.

- Фасонно-строгальные («9»). Для обработки поверхностей криволинейных (пуансоны, бухты ж/д вагонов и так далее) или с уступами, когда отдельные сегменты поверхности расположены в разных плоскостях.

Недостаток строгальных станков

Практически все модели производят обработку во время прямого хода рабочего элемента. Именно на этом этапе производится снятие стружки. Обратный же ход, как правило, холостой.

Применение

Оно несколько ограниченное. Строгальные модели устанавливаются в основном в сравнительно маленьких мастерских, когда не нужна особая точность при обработке металла, а иметь большой станочный парк не имеет смысла, в том числе, и в плане затрат на приобретение оборудования и его содержание.

На крупных предприятиях вместо станков строгальных используются механизмы другого типа – шлифовальные, фрезерные и ряд других.

https://youtube.com/watch?v=qgQHoIeL1YE

Стоимость

Она определяется возможностями станка и габаритами обрабатываемых заготовок. Цена лежит в большом диапазоне, поэтому можно указать лишь ее минимальное значение – около 55 000 рублей (за модели самые простые).

В качестве общего описания строгальных станков информации достаточно. Но с учетом того, что ассортимент агрегатов довольно большой, каждая модель может отличаться какими-то особенностями. Например, некоторые имеют приспособления для долбежки металла. Кого более детально интересует данный вопрос, со всеми техническими новинками сможет ознакомиться самостоятельно. Достаточно зайти на сайт конкретного производителя.

Виды строгальных станков по металлу

Классификация строгальных станков по металлу по технологии обработки:

- Для продольного строгания. Стол с деталью смещается относительно резца.

- Для поперечного строгания. Режущая часть двигается над рабочим столом, на котором закреплена деталь.

По виду привода:

- гидравлические — подвижные механизмы перемещаются или вращаются с постоянной скоростью;

- кривошипно-кулисные — узлы двигаются в соответствии с установками кулисного механизма, то есть скорость можно подбирать под конкретную технологию обработки.

По способу воздействия на заготовку:

- протяжные — используются для снятия поверхностных слоёв (горизонтальных, вертикальных или комбинации первых двух вариантов)

- фасонно-строгальные — предназначены для создания сложных криволинейных поверхностей;

- долбёжные — применяются для создания отверстий, канавок при перемещении режущего инструмента исключительно вдоль вертикальной оси.