Международные аналоги коррозионно-стойких и жаропрочных сталей

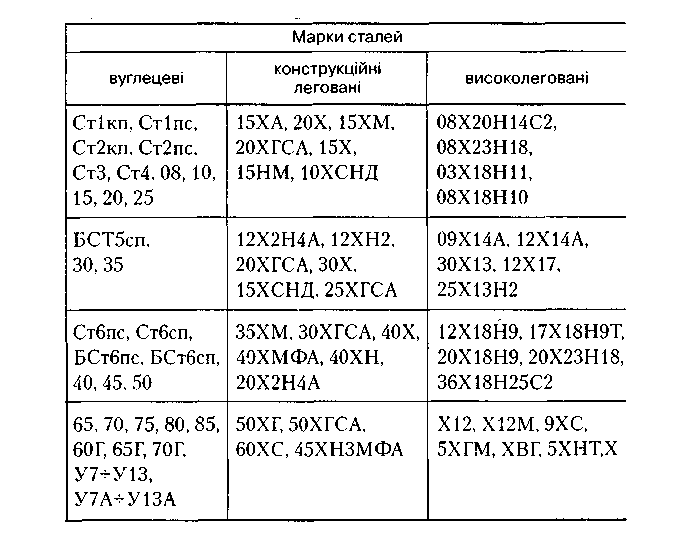

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4021 | X20Cr13 | (420) | SUS 420 J1 | 20Х13 |

| 1.4028 | X30Cr13 | (420) | SUS 420 J2 | 30Х13 |

| 1.4031 | X39Cr13 | SUS 420 J2 | 40Х13 | |

| 1.4034 | X46Cr13 | (420) | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

Жаропрочные марки стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4878 | X12CrNiTi18-9 | 321 H | 12Х18Н10Т | |

| 1.4845 | X12CrNi25-21 | 310 S | 20Х23Н18 |

Марки быстрорежущих сталей

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

Р0 М2 СФ10-МП | — | — | А11 |

Р2 М9-МП | S2-9-2 | 1.3348 | М7 |

Р2 М10 К8-МП | S2-10-1-8 | 1.3247 | М42 |

Р6 М5-МП | S6-5-2 | 1.3343 | М2 |

Р6 М5 К5-МП | S6-5-2-5 | 1.3243 | — |

Р6 М5 Ф3-МП | S6-5-3 | 1.3344 | М3 |

Р6 М5 Ф4-МП | — | — | М4 |

Р6 М5 Ф3 К8-МП | — | — | М36 |

Р10 М4 Ф3 К10-МП | S10-4-3-10 | 1.3207 | — |

Р6 М5 Ф3 К9-МП | — | — | М48 |

Р12 М6 Ф5-МП | — | — | М61 |

Р12 Ф4 К5-МП | S12-1-4-5 | 1.3202 | — |

Р12 Ф5 К5-МП | — | — | Т15 |

Р18-МП | — | — | Т1 |

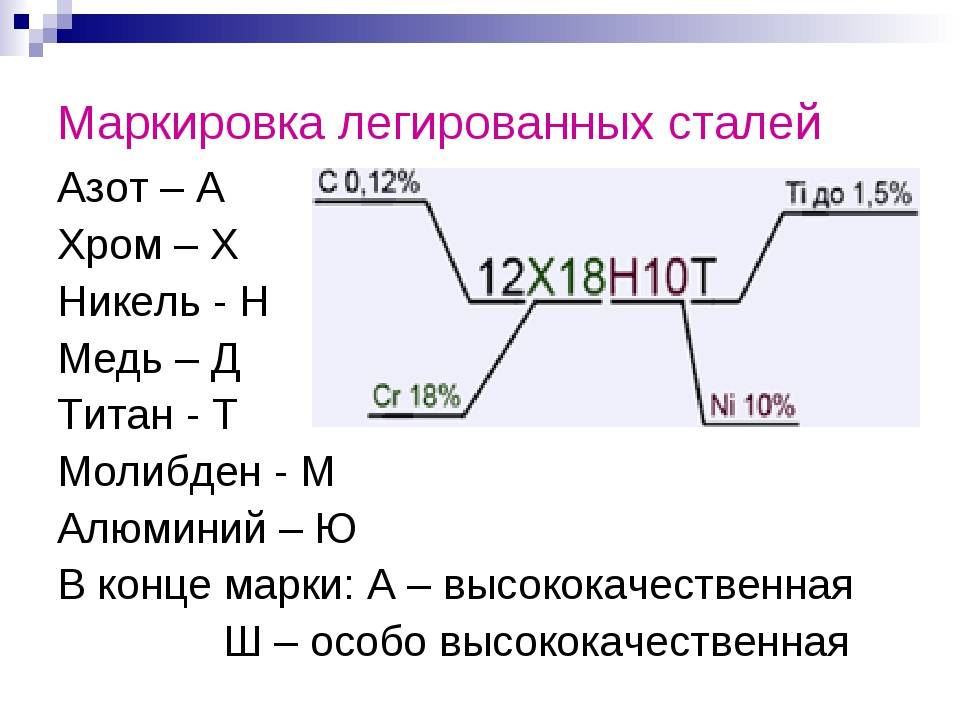

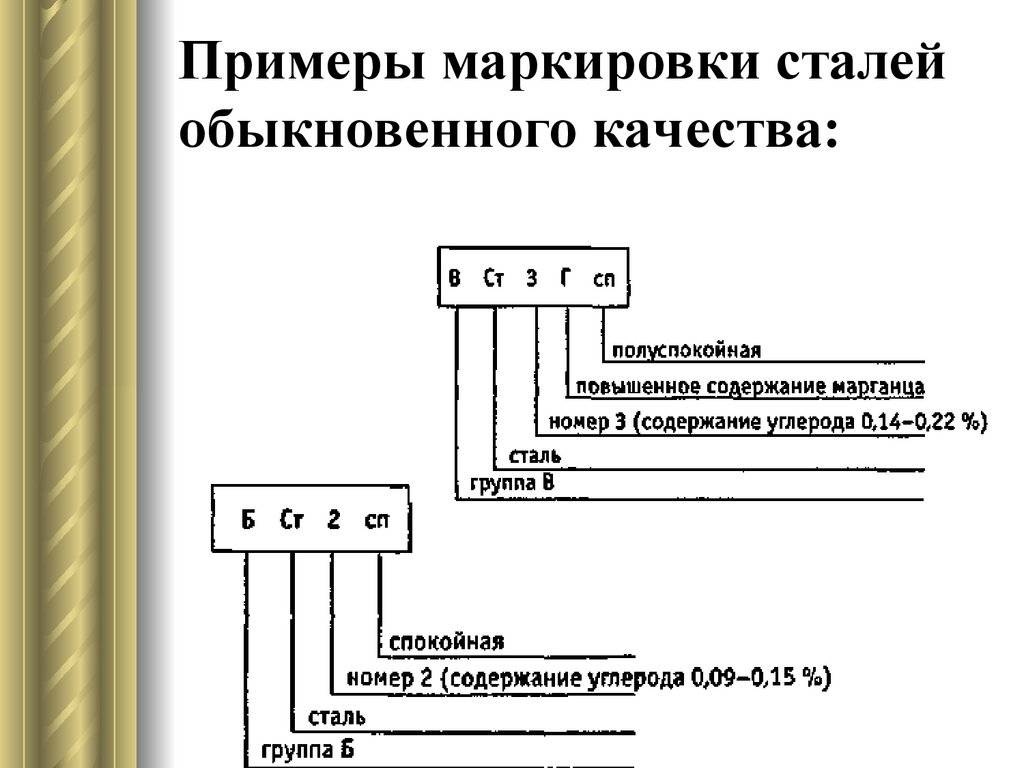

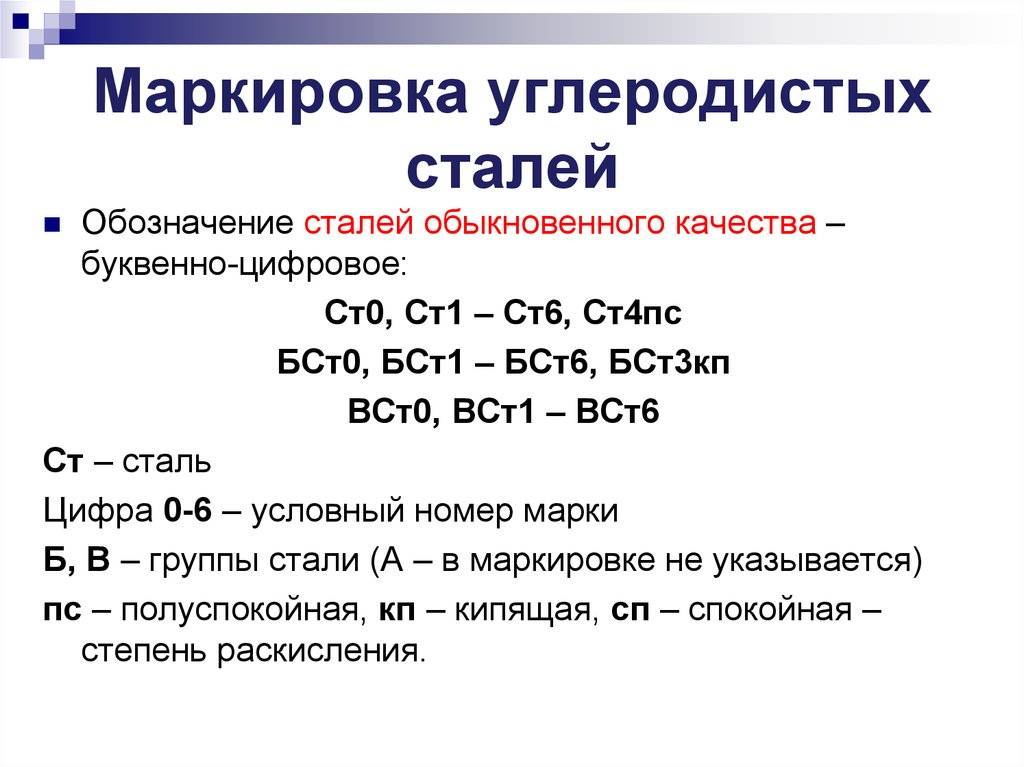

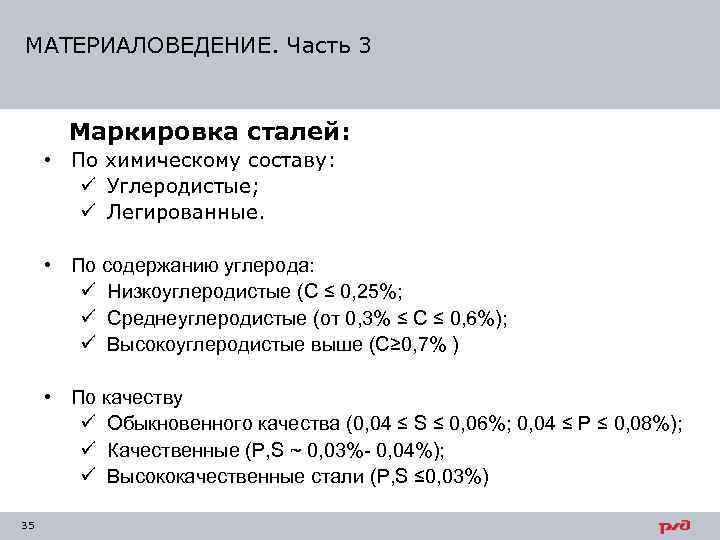

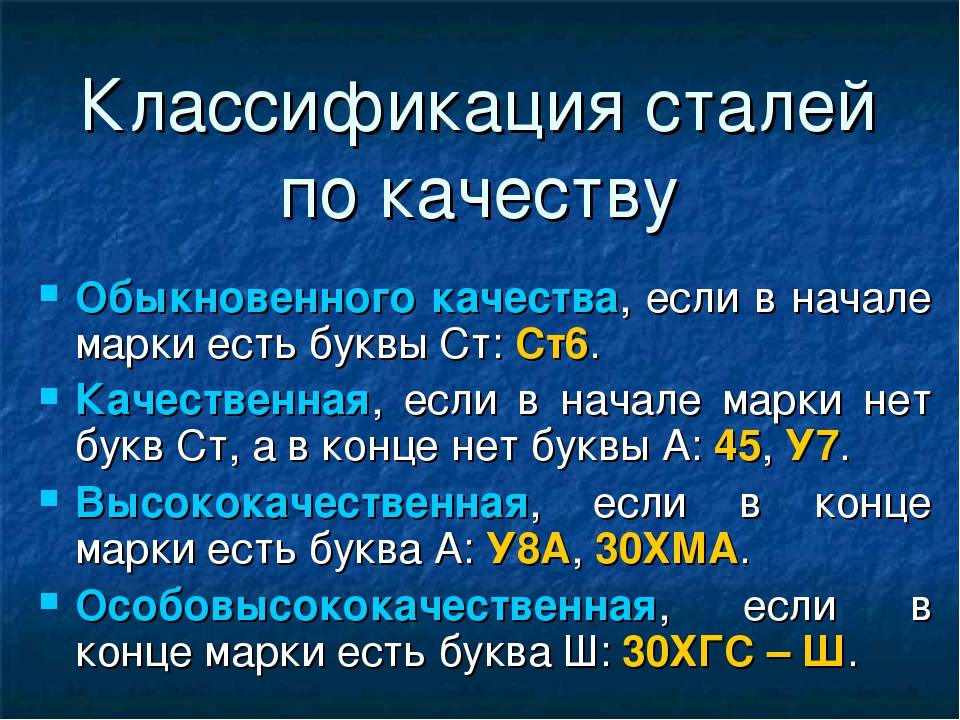

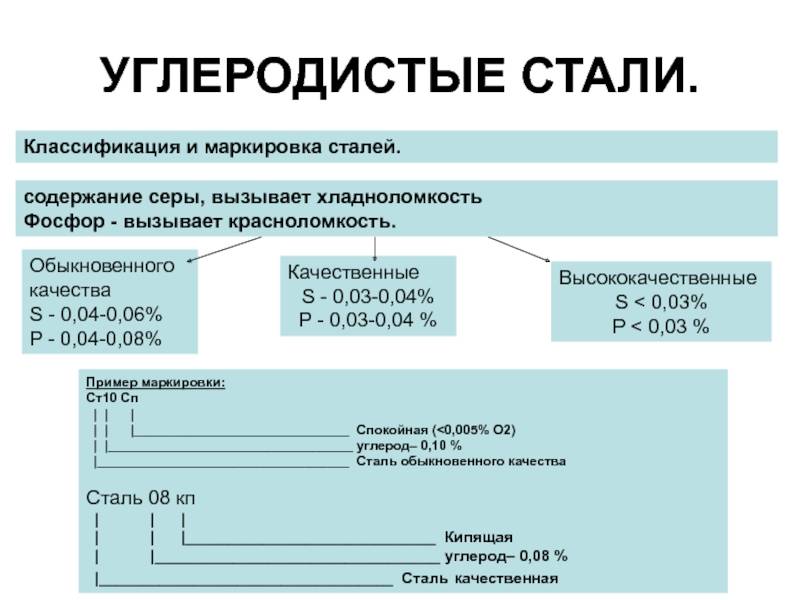

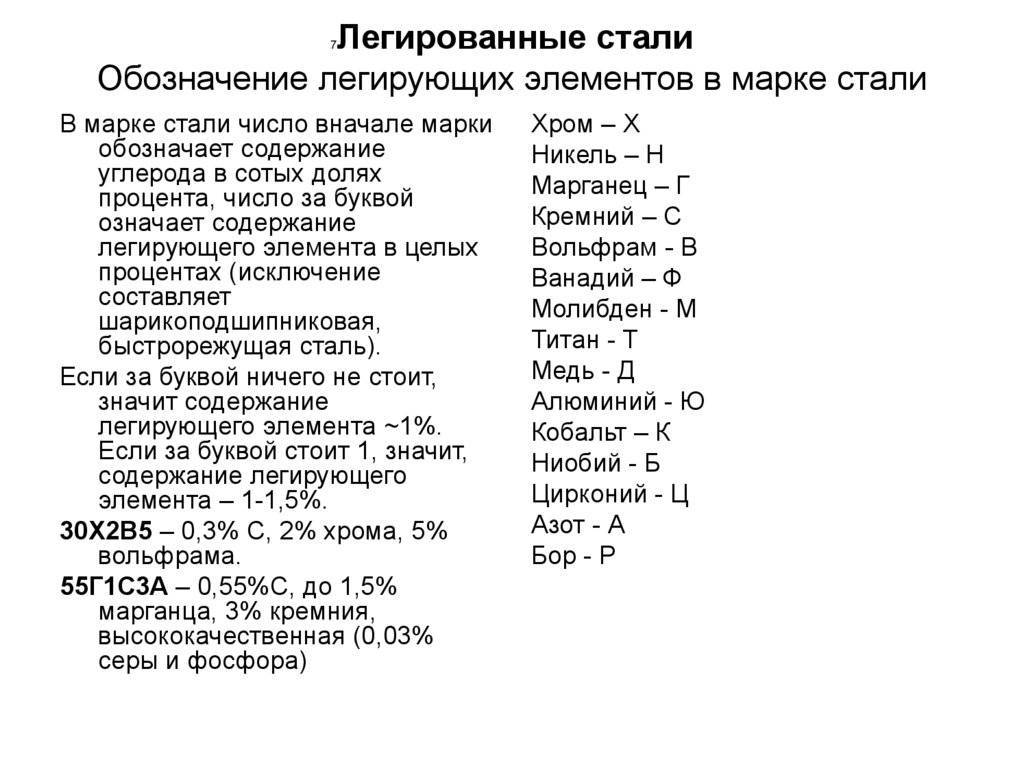

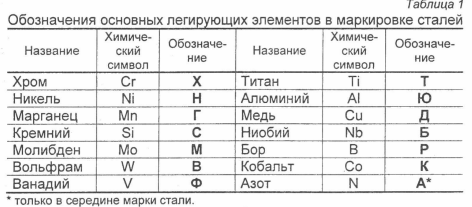

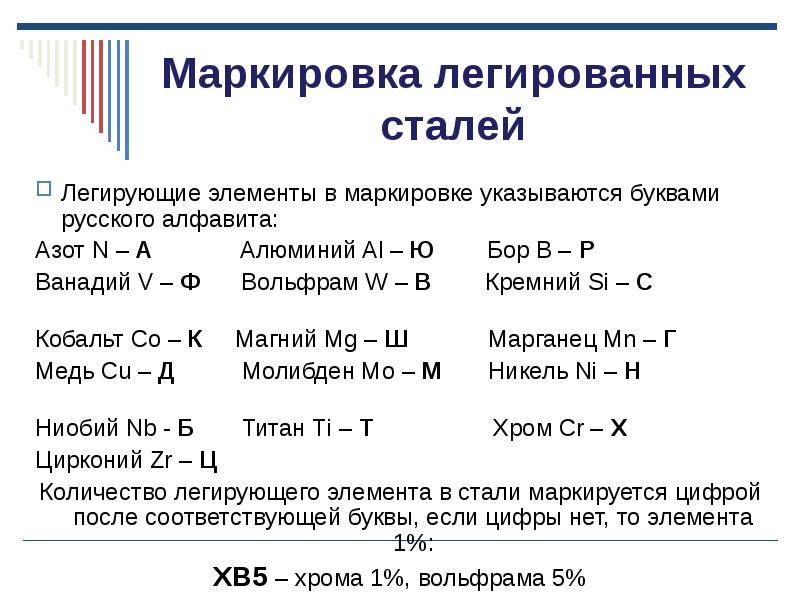

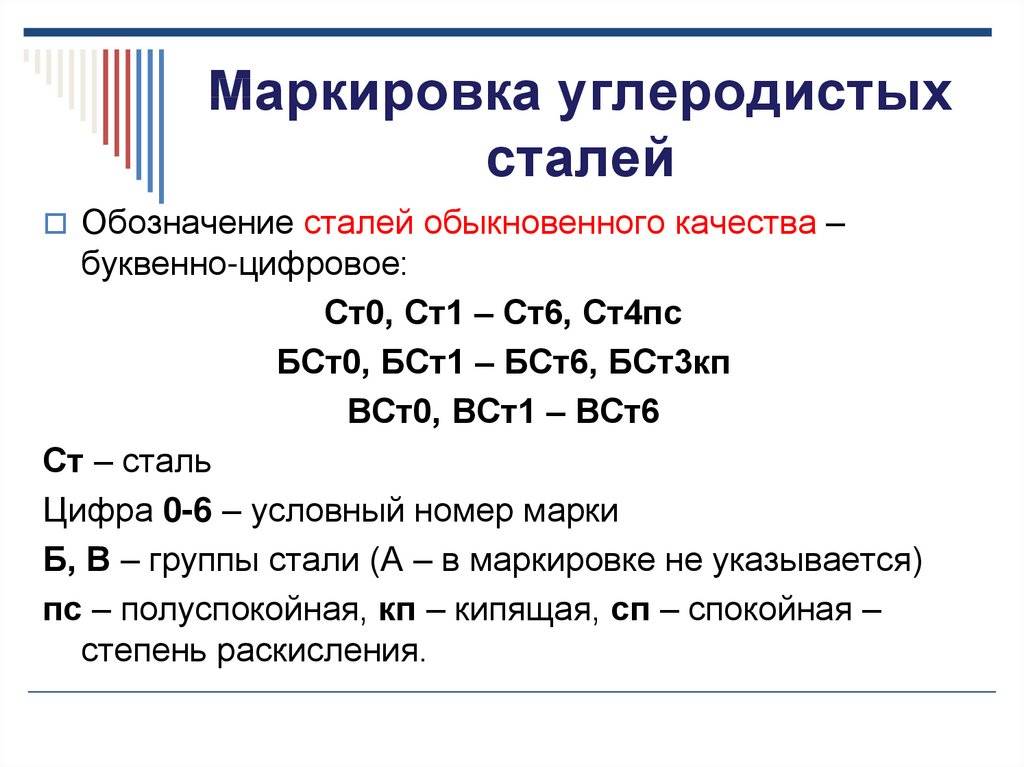

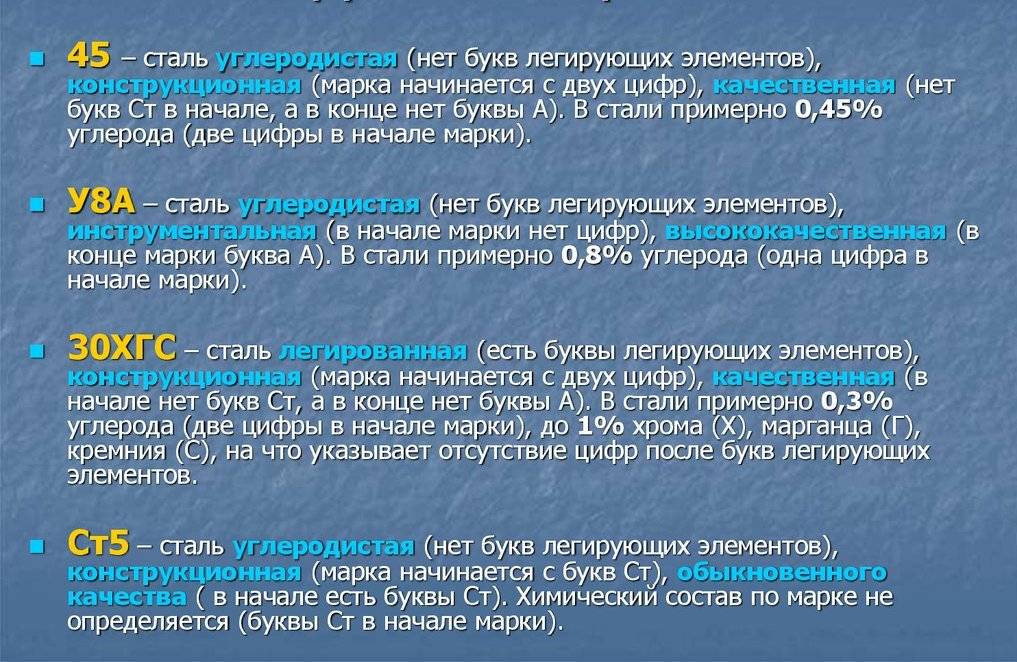

Российские стандарты маркировки

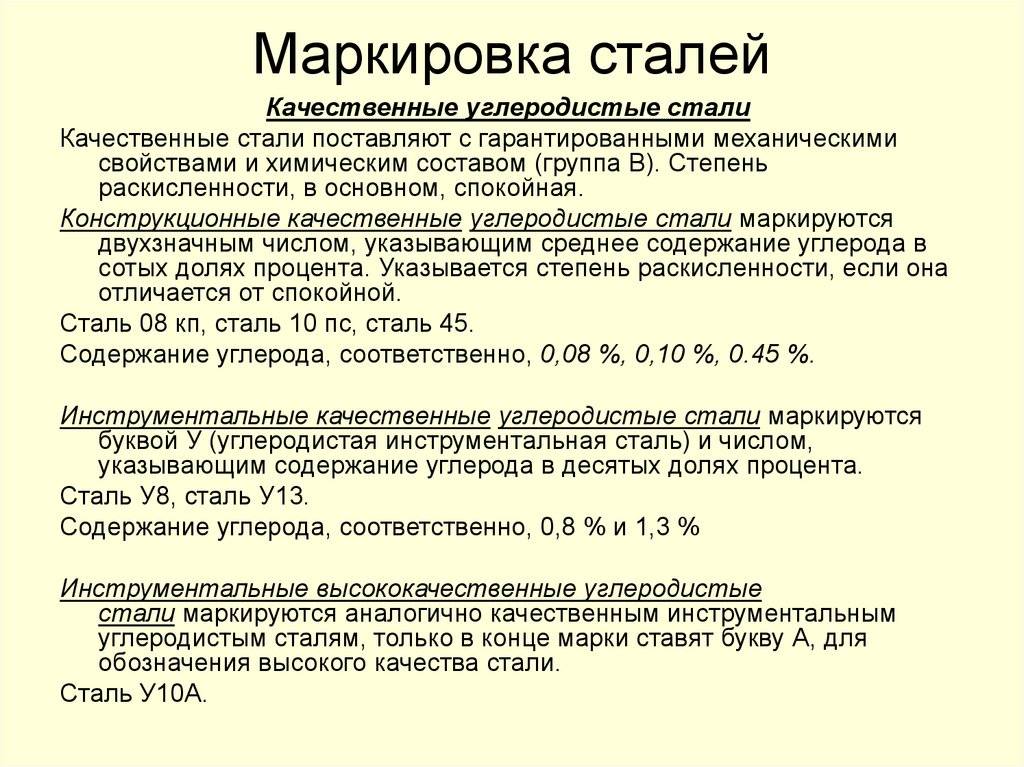

Согласно российским стандартам, на стали обозначается маркировка, в которой указывается металлический состав и принадлежность к виду (частично). Если содержание углерода не превышает один процент, то его наличие в маркировке не участвует. В маркировку входят обозначения добавок, чтобы придать сплаву легирующие свойства. Они обозначаются десятыми и сотыми частями процента. Если какого-либо компонента менее полутора процентов, то его наличие отмечают только буквой.

Но не только химический состав присутствует в маркировке. Здесь есть символы, которые указывают на характеристики стального сплава для применения и уровень качества. Так буква «А» говорит о высоком качестве продукта.

Химический состав

Основные добавки для легирования – металлы. Вариативность количественного состава и массовой доли дает возможность получать различные марки. Просто железо по своим техническим свойствам – низкое качество конечного продукта: низкая прочность и высокая коррозийность требуют добавления компонентов, которые будут улучшать качество. Однако на практике доказано, что, повышая одно свойство, понижаются другие. Так высоколегированная нержавейка имеет низкие показатели механической прочности, а высококачественные углеродистые стали с получением прочности, получают коррозийность.

Главные компоненты химического состава стали – углерод и железо, причем углерода должно быть не больше 2,14%, железа не меньше 50%. Количество углерода в составе определяет ее классификацию: низкоуглеродистые, среднеуглеродистые, высокоуглеродистые.

Если процент содержания углерода достаточно высок, то сплав получается с высокой твердостью, но прочность снижается.

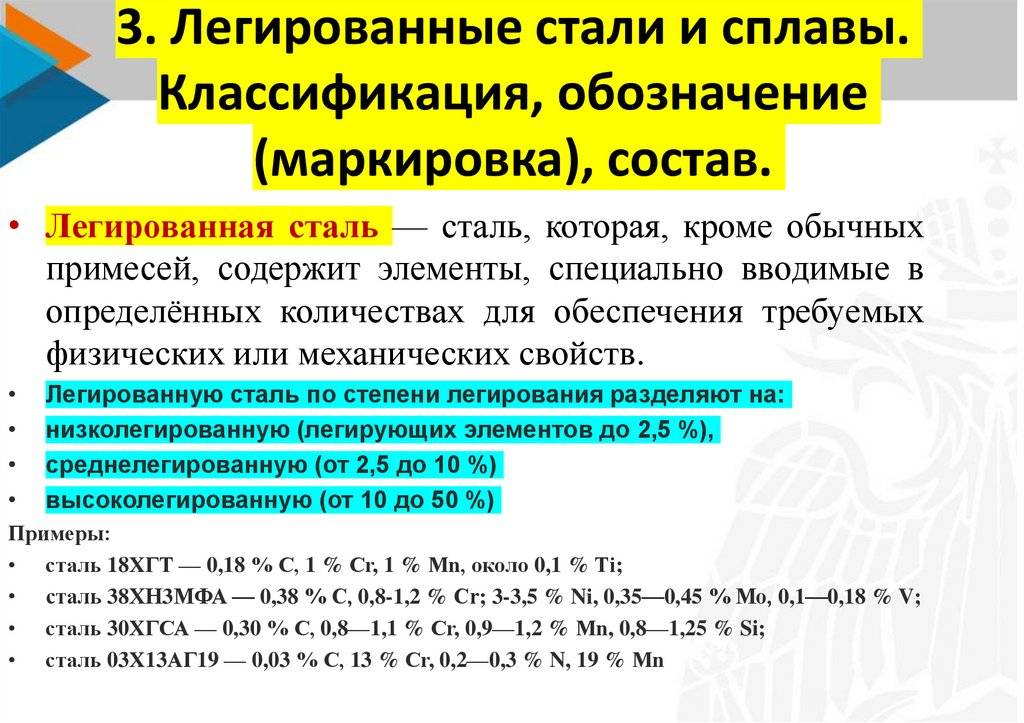

Чтобы добиться нужных эксплуатационных свойств, вводятся химические легирующие элементы, которые разделяют сталь на три класса:

- с низким содержанием легирующих компонентов (до 2,5%);

- среднелегированные – до 10%;

- высоколегированные – до 50%.

Это указывается в маркировке числом процентного содержания для каждого элемента. Если нет числа, то это означает, что добавок меньше 1,5 %. Показатели углерода не отображаются, так как он присутствует во всех композициях. Содержание углерода стоит в начале маркировки. Такая же маркировка указывает на назначение сплава. Здесь также буквы, которые расположены в определенном порядке: начало, середина, конец.

Электрохимический способ маркировки металла

Кроме механического, существует и электрохимический способ маркирования – это технология нанесения логотипов, изображений или буквенно-цифровой информации посредством воздействия кислот и электрического тока.

В устройстве электрохимического маркиратора есть блок питания. Через электрод подается электрический ток на деталь. Проходя через пропитанные в электролите материал и специальный диэлектрический трафарет для маркировки, он оставляет вытравленный след в пустом месте. При этом прилегание трафарета с поверхностью маркируемой детали должно быть идеальным.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Электролит в процессе электрохимической маркировки представляет собой солевой раствор, исполняющий роль передачи заряженных электронов между потенциалами. Эффективное значение напряжения реакции травления находится в пределах 3–15 В. Минусом данного метода является то, что границы получаются в некоторой степени нечеткими. Поэтому нанесенный логотип должен быть достаточно крупного размера.

Метод электрического клеймения, как один из способов маркировки металлических изделий, является самым доступным и простым среди всех применяемых вариантов нанесения каких-либо изображений на металлы.

Положительные стороны легирования

Особенности свойств наиболее явно проявляется после термообработки, в связи с этим все детали из такой стали подвергаются обработке перед применением.

- Улучшенные легированием стали и сплавы имеют более высокие механические свойства по сравнению с конструкционными.

- Легирующие добавки способствуют стабилизации аустенита, улучшая показатель прокаливаемости сталей.

- Из-за снижения степени распада аустенита снижается образование закалочных трещин и коробление деталей.

- Повышается ударная вязкость, что приводит к снижению хладоломкости, и детали из легированных сталей имеют более высокую долговечность.

Жаропрочная нержавеющая сталь

Многие потребители думают, что если их изделие состоит из нержавейки, то оно не боится ничего. Это отчасти, правда, но не в полной мере. Применение на термичке, в горячих цехах обычной нержавейки приведет к ее разрушению. В условиях особенно повышенных температур применяют специальную жаропрочную нержавейку, которая наделена устойчивостью к температурам свыше 1000 градусов. Такие сплавы должны содержать не меньше, чем 17% хрома и определенное количество никеля, других составных компонентов. К жаропрочной относят нержавеющую сталь марки 20Х23Н18 (AISI 310), 10Х23Н18 (AISI 310S), 20Х20Н14C2 (AISI 309), 20Х25Н20С2 (AISI 314) , 95Х18 и др. Ее применяют в камерах сгорания, подвесках, хомутах, деталях крепления для котлов, корзин для термических печей др.

Химический состав

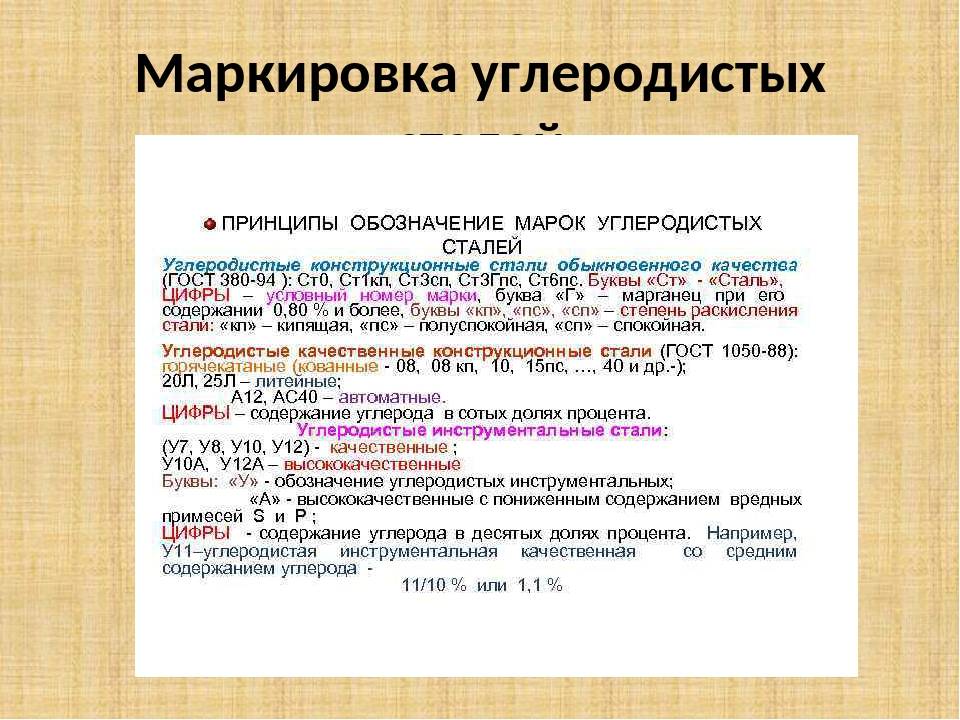

Здесь принято выделять 3 разновидности. Главным отличием их друг от друга является процентное отношение в них такого вещества как углерод (С). Таким образом, согласно ГОСТ 380-71 и 1050-75 выделяют:

| Разновидность металла по химическим характеристикам | Процент насыщения углеродом (С), % |

| Низкоуглеродистая | ≤ 0,3 |

| Среднеуглеродистая | 0,3-0,7 |

| Высокоуглеродистая | ≥ 0,7 |

Первую разновидность можно с легкостью подвергать газо- и электросварке. Если повысить уровень концентрации С в данном металле, то произойдет усиление его прочности. Соответственно, он тяжелее подвергается деформации.

Помимо вышеуказанных разновидностей стали широко применяются и легированные ее варианты. В данном случае, состав металла дополняется Si, Mo, Ni, Cr, Mn, W, V и Ti. Делается это с целью увеличения коэффициента прочности изготавливаемых из такого сплава изделий. В зависимости от степени насыщения примесями такие стальные марки подразделяются:

| Легированные виды металла | Процент содержания дополнительных примесей, % |

| Низколегированный | ≤ 5 |

| Среднелегированный | 5-10 |

| Высоколегированный | ≥ 10 |

Пример расшифровки сталей

Пример расшифровки сталей

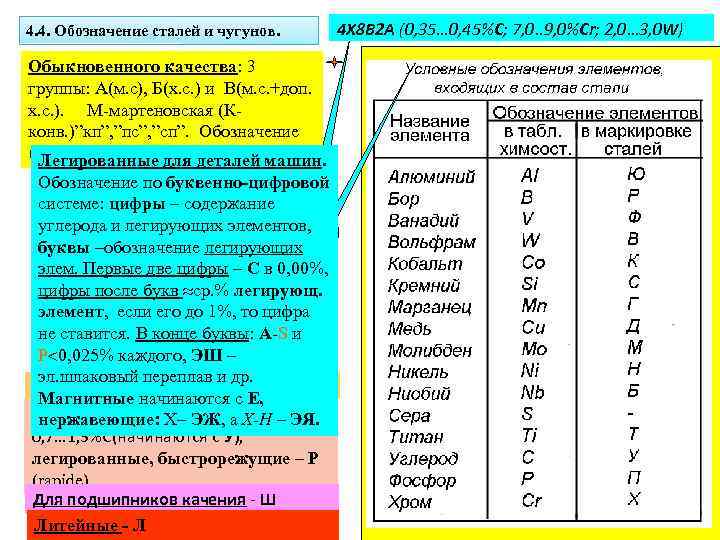

| Химический элемент | Обозначение | Химический элемент | Обозначение | ||

| Ниобий | Nb | Б | Бор | В | P |

| Вольфрам | W | В | Кремний | Si | С |

| Марганец | Mn | Г | Титан | Ti | T |

| Медь | Сu | Д | Ванадий | V | Ф |

| Кобальт | Со | К | Хром | Cr | X |

| Молибден | Мо | М | Цирконий | Zr | Ц |

| Никель | Ni | Н | Алюминий | Аl | Ю |

Электроискровой метод нанесения маркировки

На многих видах изделий из стали часто встречается рукописная маркировка. Она выполняется так называемым электроискровым методом. Он заключается в воздействии высоким электрическим током на поверхность металла, в результате чего на ней остается характерный след. В ходе процесса плавится тонкий верхний слой металла, оставляя после себя характерное темное пятно. Особенность этого метода заключается в том, что для нанесения маркировки на изделия не применяется никаких расходных материалов. Используется только электрод, которым прикасаются к поверхности и водят в нужном направлении, создавая маркировку.

Также для нанесения подобной маркировки применяются станки. У них имеется рабочая головка, которая способна вибрировать во время выполнения процедуры маркировки. Происходит процесс следующим образом:

- деталь устанавливается на станок;

- место для нанесения знаков покрывается тонким слоем пленки;

- рабочая маркировочная головка подводится к детали;

- на нее подается напряжение, из-за чего она начинает вибрировать в пределах расстояния искрообразования.

Воздействие на деталь длится примерно 15 секунд. Чем дольше работает оборудование, тем глубже выполняется маркировка.

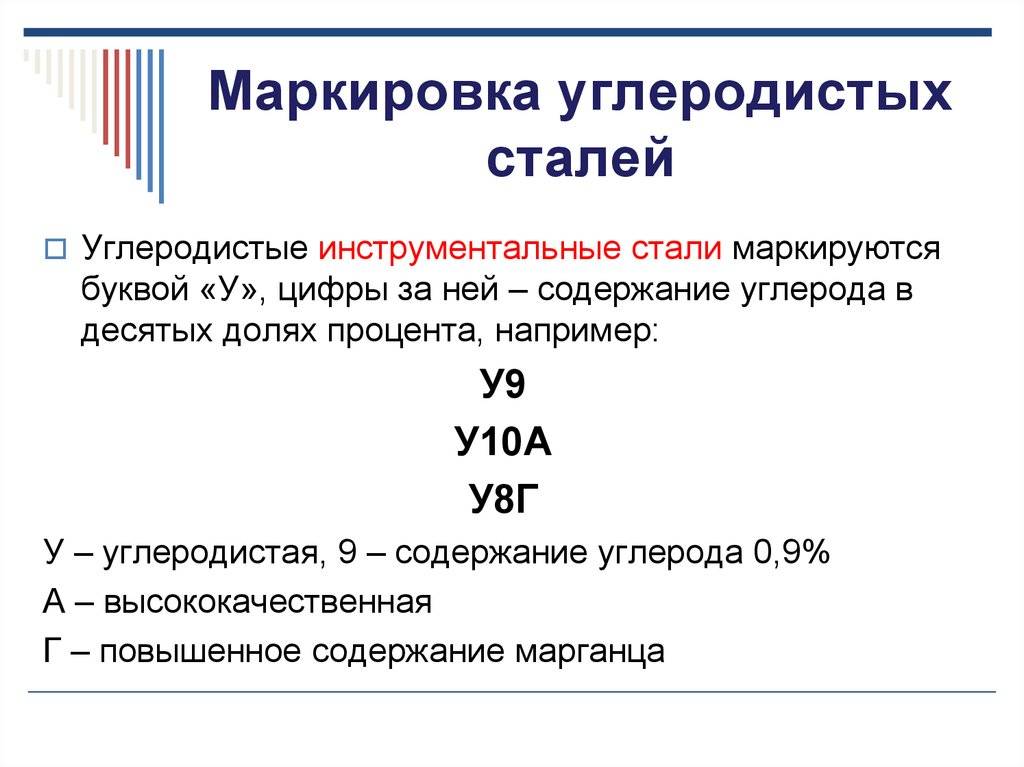

Маркировка иных разновидностей стали

Она производится следующим образом:

- шарикоподшипниковым сплавам присваивается символ «ШХ», после чего прописываются десятые доли процентного содержания хрома;

- автоматные стали маркируются буквой «А» с указанием сотых долей процентного содержания углерода;

- быстрорежущие. Их обозначение в форме символа «P» c соответствующей цифрой (до целого числа) содержания в данном металле примесей вольфрама;

- нелегированные стали конструкционной группы, применяемые для создания емкостей, способных выдерживать повышенный уровень давления, согласно ГОСТ 5520-79 имеют обозначение «К»;

- в цифровом обозначении легированной конструкционной стали принято отображать количество химической добавки в нее. Данное число указываться не будет, в случае если содержание таких примесей не превышает 1,5%. Буквенные символы – «А», «Ш».

- «Л» – литейная сталь;

«С» – строительная сталь.

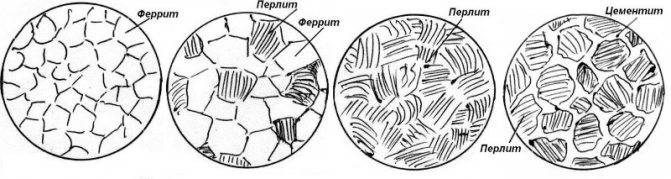

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Структура стали

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Металлофото

Металлофото – это техника, применяемая для нанесения изображения на алюминиевые шильдики в двухцветном или многоцветном режиме. Ее суть заключается в проявлении на поверхности алюминия фоточувствительной соли. За счет этого изображение буквально внедряется в структуру металла. Процесс выполнения маркировки таким способом осуществляется следующим образом:

- Сначала отпечатывается пленка с необходимым для переноса изображением;

- Пленка накладывается на пластину и прочно фиксируется на ней;

- Затем выполняется процедура экспонирования, которая продолжается в течение нескольких секунд;

- На следующем этапе применяется проявитель и закрепитель;

- Наконец на пластину наносятся требуемые цвета, после чего она помещается в емкость со специальным уплотняющим раствором.

По окончании процедуры получается монолитное изображение, которое внедряется в структуру металла. Такое изделие приобретает высокую стойкость цвета даже под механическими воздействиями.

Виды проката

Все вышеперечисленные описания делают марку стали 20 востребованной при изготовлении разного вида прокатного профиля. Прокат получают двумя основными способами:

- Горячее деформирование. Применяют к заготовкам, толщина которых более 4 мм. Недостатком такой обработки — образование окалины, являющейся дополнительным концентратором напряжения.

- Холодное деформирование. Используют при прокате заготовок толщиной до 4 мм. Основное преимущество данной обработки — дополнительное упрочнение сплава в результате наклепа.

Из стали 20 получают следующие изделия:

- Цельносварные холоднокатаные трубы. Листы сворачивают по радиусу и затем сваривают его края прямым швом.

- Бесшовные трубы. Получают методом горячего и холодного волочения. Особенности данных труб — повышенная прочность, по сравнению с их сварными аналогами и, соответственно, более высокая стоимость.

- Всевозможные виды профиля: пруток, лист, уголок, швеллер, двутавр, проволока и прочее.

Как происходит маркировка на практике

Прежде чем выплавить плавку металла какой-либо марки, производится расчёт шихтовых материалов. Затем нужный состав засыпают в печь, варят и разливают. По ковшевой пробе в соответствии с таблицами ГОСТ или ТУ сверяют все нужные элементы. Проверяют вредные примеси (они попадают в расплав с шихтой и от футеровки). Если все составляющие попали в норму, то плавку маркируют, как и предполагалось.

Бывает и такое, что в нормативы по химическому составу не укладываются. Тогда металл маркируют другой маркой. Заказчик должен быть уверен, что он получит именно ту продукцию, которую заказал. От этого зависит качество изделий. Заводская система технического контроля завода строго следит за этим.

Механическая гравировка

Одним и самых простых, но при этом трудозатратных и требовательных к электрической энергии, методов нанесения гравировки по металлу является фрезерование.

Фрезерная маркировка по металлу

С помощью такого метода получается красивое профильное изображение, надпись или логотип. За счет изменения глубины резания металла можно получить объемные изображения и логотипы.

Естественно, для такой процедуры требуется мощный станок с надежной механикой, которая будет выдерживать создаваемые в процессе нанесения маркировки нагрузки. Конечно, она во многом зависит от глубины проникновения в металл.

С помощью качественных станков для гравировки по металлу можно наносить рисунки и логотипы разного вида. Точность и деталировка зависит от вида инструмента для гравировки. Часто используются фрезы с твердосплавными пластинами, с помощью которых можно наносить рисунки высокого качества. Как правило, механическая гравировка по металлу применяется только на изделиях с толстыми стенками.

Ударно-точечная маркировка

Кроме фрезерной обработки, также применяются другие виды механической гравировки – иглоударная маркировка, ее также называют ударно-точечная. Технология заключается в нанесении рисунков или логотипов при помощи специального ударного маркиратора. Он представляет собой станок, который имеет подвижную головку с установленным в ней инструментом точечного воздействия на поверхность металла. С каждым ударом на ней образуется вмятина определенного размера, а совокупность формирует большое и объемное изображение. С одной стороны, получается вмятина, а с другой – выступ.

Ударно-точечный маркиратор применяется для нанесения гравировки на изделиях из мягких металлов. В частности, к таковым относятся латунные, бронзовые фитинги, арматура. Также можно заказать нанесение маркировки на металл для каких-то штучных изделий. Наряду со стационарными моделями используются портативные маркираторы. С помощью мобильного маркиратора можно выполнять ручную маркировку на больших изделиях, которые невозможно установить на станок. Для предприятий со средне- и мелкосерийным выпуском продукции. Стоимость такого оборудования невысокая. Для мелких деталей с конвейера можно приобрести стационарную модель для клеймения металла.

Также ручным способом можно наносить маркировку при помощи виброкарандаша – это уменьшенная модель портативного аппарата для маркировки. Его можно использовать для нанесения маркировок на изделиях из тонких металлов. Может использоваться в качестве индивидуального инструмента для гравировки по металлу.

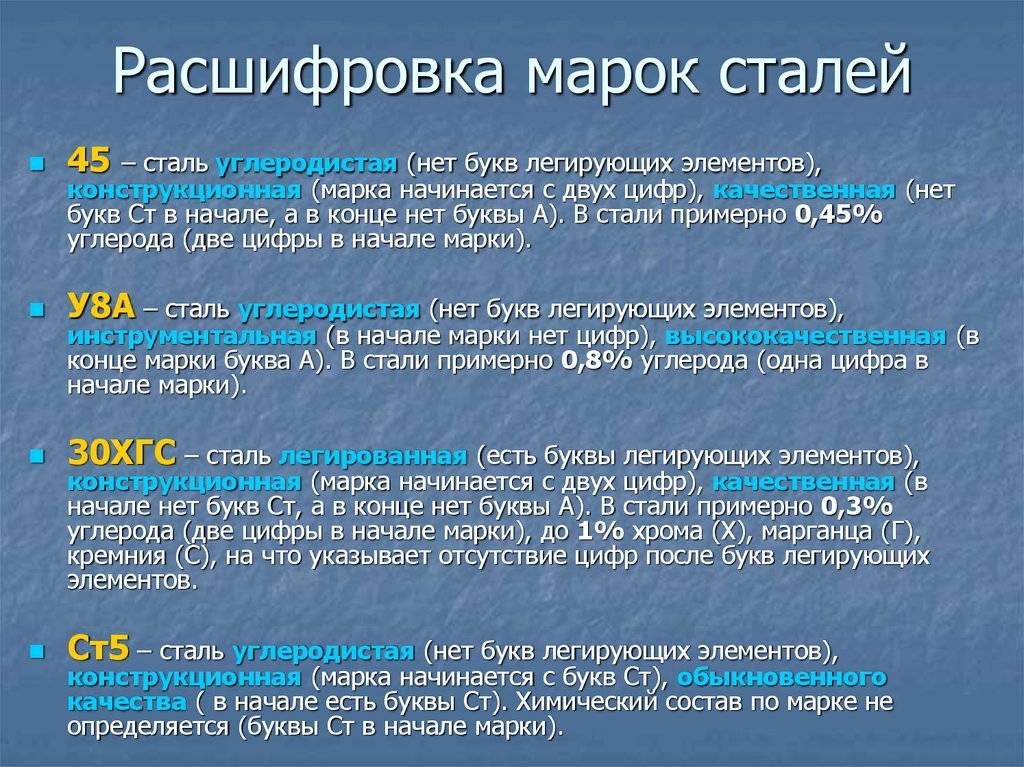

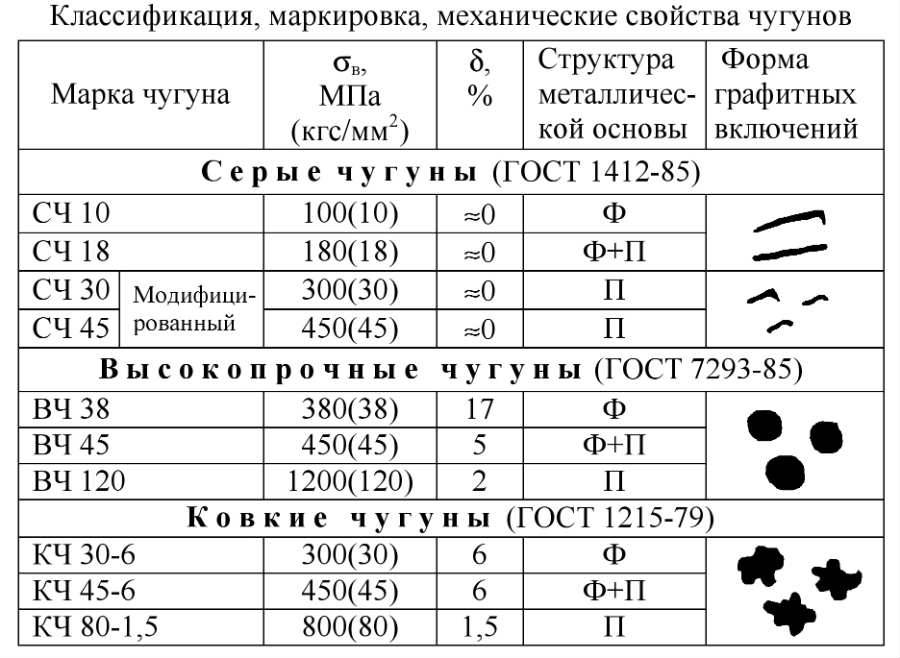

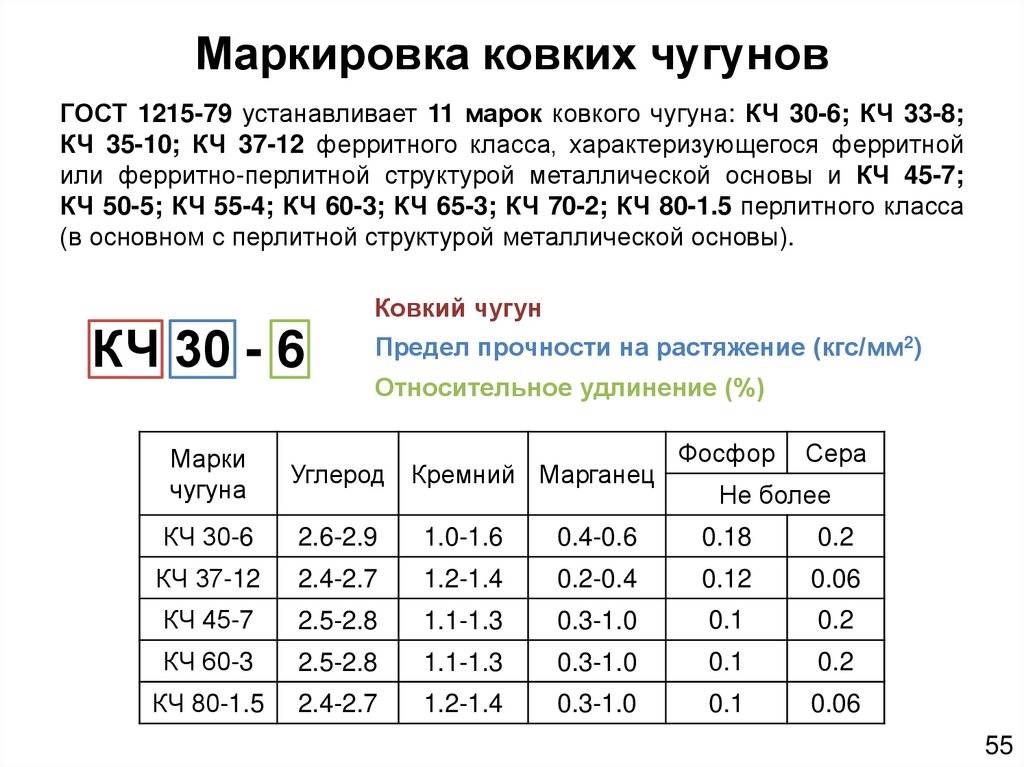

Как расшифровать марку стали

Сталь, чугун и сплавы цветных металлов подлежат обязательной маркировке. В мире существует более 1,5 тысяч различных видов сталей и сплавов из них.

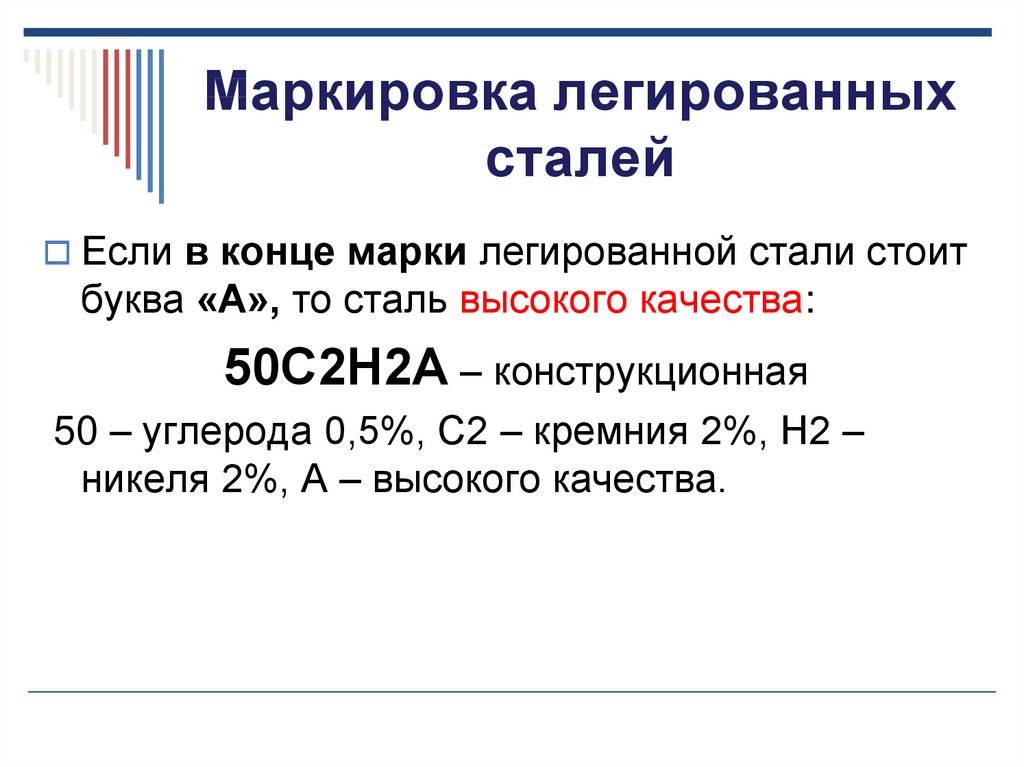

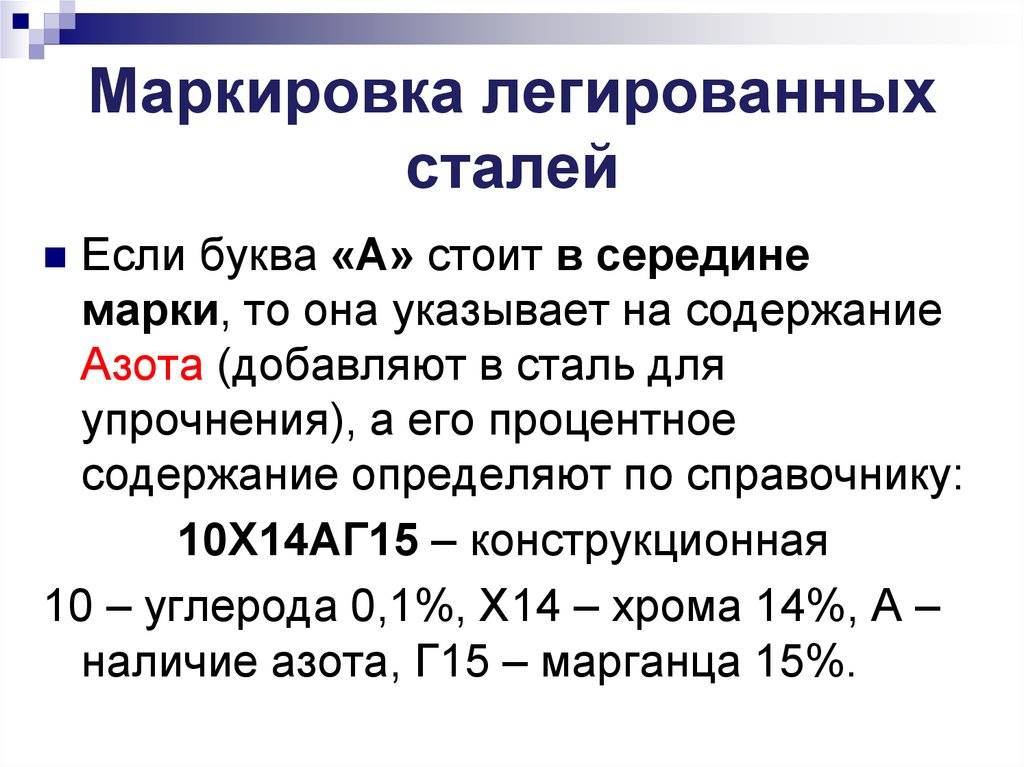

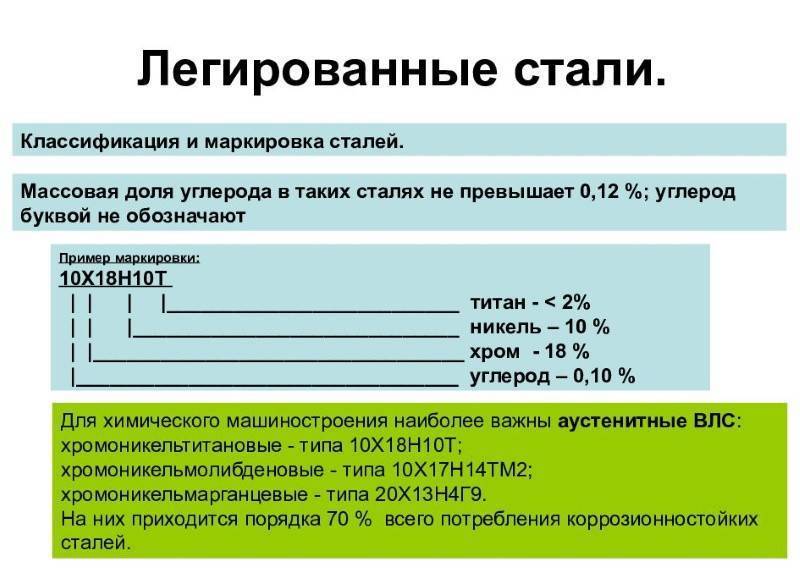

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

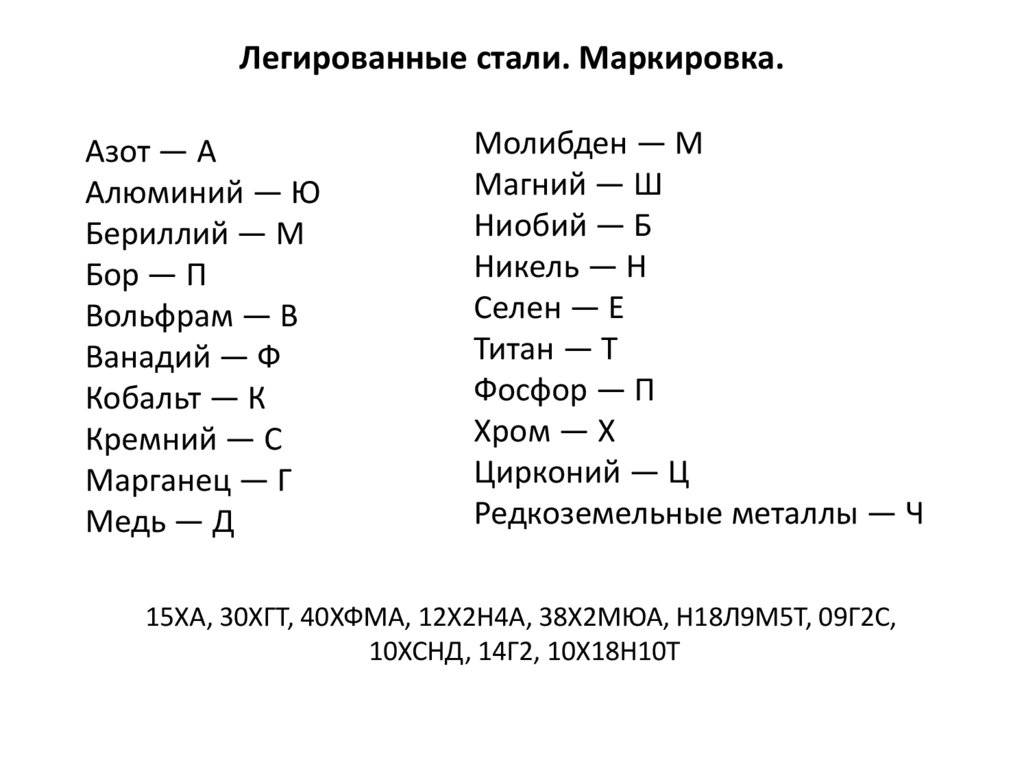

Именно поэтому в названия легированных сталей принято включать химические элементы, присутствующие в составе, и их содержание в процентах. Химические элементы в таких марках сталей обозначаются русскими буквами, приведёнными в таблице.

| Х-хром | А-азот |

| С-кремний | Н-никель |

| Д-медь | М-молибден |

| Т-титан | К-кобальт |

| В-вольфрам | Б-ниобий |

| Г-марганец | Е-селен |

| Ф-ванадий | Ц-цирконий |

| Р-бор | Ю-алюминий |

Также существует маркировка Ч, сообщающая нам, что в составе сплава имеются редкоземельные металлы, такие как: церий, лантан, неодим и прочие. Церий (Ce) влияет на прочность и пластичность стали, а неодим (Nd) и лантан (La) уменьшают пористость и содержание серы в стали, измельчают зерно.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т – это популярная сталь аустенитного класса, которая применяется в сварных аппаратах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под большим давлением и в широком диапазоне температур. Итак, что же означают эти загадочные символы, стоящие в названии, и как их правильно объединить?

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В нашем случае, содержание углерода 0,12%.

Если же цифр в начале марки стали вовсе нет, это означает, что углерода в ней довольно приличное число — от 1% и выше.

Буква Х и следующая за ней цифра 18 говорят о том, что в данной марке содержится 18% хрома

Обратите внимание: соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду! Все остальные числа, присутствующие в названии, выражают количество конкретных элементов в процентах

Далее следует комбинация Н10. Как Вы уже догадались, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр

Это значит, что содержание элемента слишком мало, чтобы уделять этому внимание. Как правило, около 1% (иногда — до 1,5%)

Получается, в данной марке легированной стали количество титана не превышает 1,5%.

Если вдруг в самом конце марки Вы обнаружите скромно стоящую букву А, помните, что она играет очень важную роль: таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму.

Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора здесь практически нет.

В ходе несложного анализа сочетаний букв и цифр мы выяснили, что марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) сообщает о себе следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

Классификация сталей по физическим, химическим и технологическим признакам

По физическим свойствам в классификации (стандарт EN 10027) выделяют группы сталей:

– с особыми физическими свойствами (электропроводностью, коэффициентом линейного расширения и др.);

– с особыми магнитными свойствами (магнитной проницаемостью).

Классификация сталей по механическим свойствам:

– прочности (например, Rm 500 H/мм2, 500 ≤ Rm 700 H/мм2, Rm ≥ 700 H/мм2);

– пределу текучести (например, Rе = 235, 275…или Rе 360, Rе 380 H/мм2);

– относительному удлинению (например, δ≥15, 25 или 35 %);

– ударной вязкости (например, работа удара 27, 40 или 60 Дж при +20, 0, -20, -40, -60°С);

– другим характеристикам.

По химическим признакам стали классифицируют на:

– стойкие против химической коррозии (при нормальной температуре – нержавеющие стали; при высокой температуре – жаростойкие стали);

– стойкие против электрохимической коррозии (стали для работы при нормальной, повышенной или высокой температуре, стойкие против МКК).

Технологические классификационные признаки:

– способ получения стали (кипящие, полуспокойные, спокойные стали);

– термическая и термомеханическая обработка (прокаливаемость, отжиг, нормализация, закалка с отпуском, наклеп, холодная прокатка, горячая обработка давлением и др.);

– способность сталей к обработке давлением (например, штампуемость), резанием, литью и др.;

– свариваемость (по критерию Сэкв , содержанию ферритной фазы в аустенитных сталях и др.).

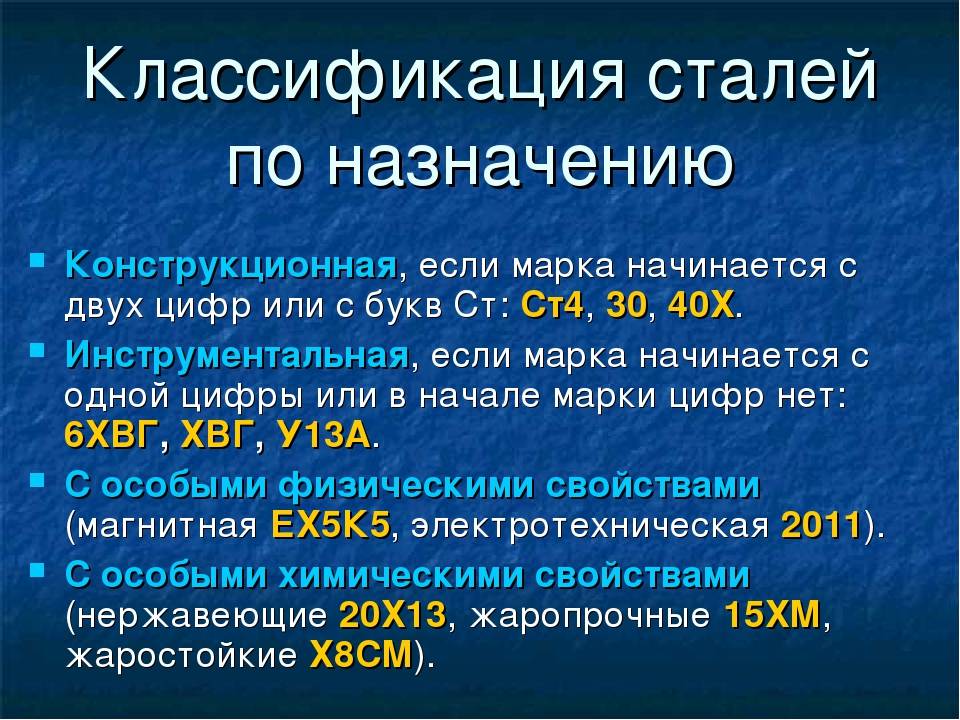

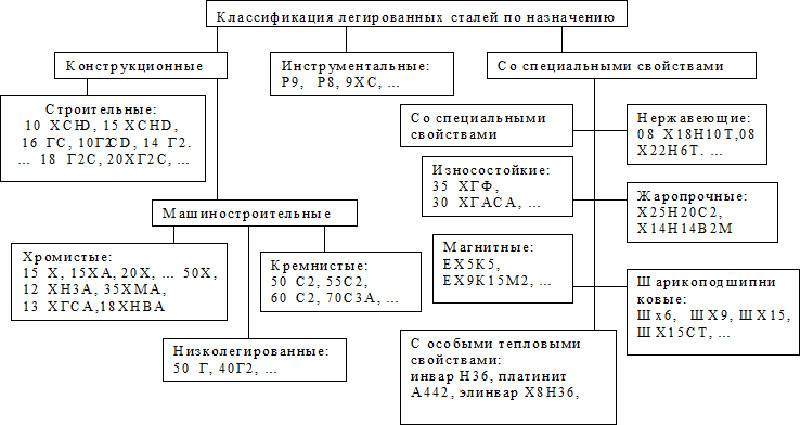

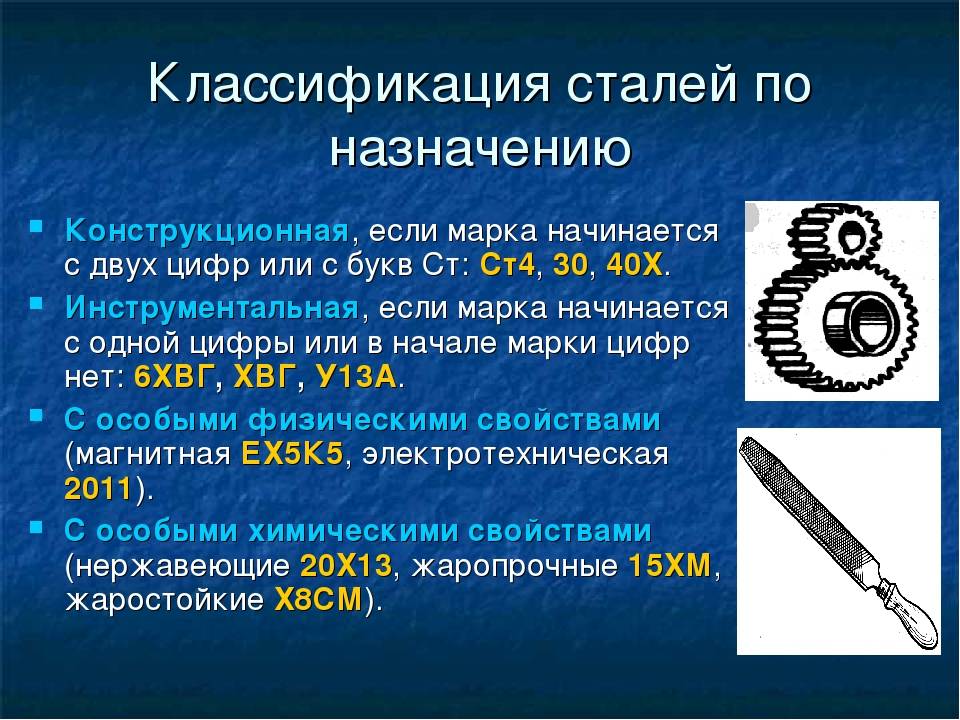

Классификация сталей по назначению:

При классификации сталей по назначению в одной группе могут оказаться стали различной системы легирования и различных классов качества.

Нелегированные стали классифицируют по назначению на следующие группы:

– конструкционные общего назначения;

– строительные общего назначения;

– для сосудов, работающих под давлением;

– трубные;

– машиностроительные;

– судостроительные;

– автоматные (с повышенным содержанием P и S);

– арматурные;

– рельсовые;

– холодно- и горячекатаные для холодной обработки;

– инструментальные;

– электротехнические.

Легированные стали по назначению классифицируют на:

– строительные;

– машиностроительные;

– судостроительные;

– для сосудов, работающих под давлением;

– для трубопроводов;

– для атомных реакторов;

– для криогенной техники;

– для подшипников;

– нержавеющие стали;

– жаростойкие стали;

– жаропрочные;

– теплостойкие;

– инструментальные;

– быстрорежущие;

– с особыми физическими свойствами.

Классификация марок сталей

Сталь – это сплав железа с углеродом, где доля последнего не превышает 2,14 %. Железо обеспечивает твердость металла, однако его чрезмерное содержание приводит к излишней хрупкости сплава.

При выделении марок сталей используют такие характеристики:

Химический состав.

Это один из основных параметров, используемый при разделении сплавов на классы. По химическому составу стали делятся на марки легированной и углеродистой стали. При этом вторые могут быть малоуглеродистыми (с долей углерода не более 0,25 %), среднеуглеродистыми (0,25–0,6 %), высокоуглеродистыми, где больше 0,6 % углерода.

Добавляя в металл легирующие элементы, маркам стали сообщают определенные свойства. Различные комбинации видов и долей содержания добавок способны положительно отражаться на механических, магнитных, электрических свойствах сплавов, увеличивать их сопротивление ржавчине. Безусловно, изменять качество металлов можно методом термообработки, однако использование добавок наиболее эффективно.

По доле содержания в металле легирующих элементов стали делят на низколегированные (до 2,5 % легирующих элементов), среднелегированные (с содержанием 2,5–10 %), высоколегированные сплавы с долей добавок свыше 10 %.

Назначение.

По данному признаку стали принято делить на инструментальные, конструкционные и прецизионные, то есть отличающиеся особыми физическими характеристиками. Первые идут на изготовление штамповых, мерительных, режущих инструментов, тогда как вторые используются при производстве продукции для сферы строительства и машиностроения. Последняя разновидность идет на изделия, от которых требуются особые качества, например, имеющие определенные магнитные, прочностные характеристики.

- Химические свойства.

Речь идет о разделении сталей на нержавеющие, окалиностойкие, жаропрочные, пр. Марки нержавеющей стали делятся на две разные категории: коррозионностойкие и нержавеющие пищевые.

Ссылки

- ГОСТ Р 54384-2011. Сталь. Определение и классификация по химическому составу и классам качества.

- ГОСТ 380—2005. Сталь углеродистая обыкновенного качества. Марки.

- ГОСТ 5632-2014. Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки.

- Шишков М. М. Марочник сталей и сплавов: Справочник. Изд. 3-е дополненное. — Донецк: Юго-Восток, 2002. — 456 с.

- Анурьев В. И. Глава II. Материалы. Стали // Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — Т. 1. — С. 79—180. — 920 с. — 20 000 экз. — ISBN 5-217-02963-3 (5-217-02962-5), ББК 34.42я2, УДК 621.001.66 (035).

- Стали: влияние углерода и примесей на свойства сталей. Классификация и маркировка сталей

- http://metallicheckiy-portal.ru/marki_metallov/marki_stali_rasshifrovka

- http://met-all.org/stal/marki-stali-tablitsa-markirovka-rasshifrovka.html

- Маркировка сталей в России

Назначение

По данному показателю принято выделять несколько разновидностей стали :

- инструментальная. Она соответствует конкретному назначению изготавливаемых изделий: горяче- или холодноштампованные, режущие или измерительные. Данный тип металла широко применяется при производстве машинных конструкций;

- конструкционная. Такая сталь широко используется для формирования различных приборов, оборудования. Таким образом, сплав может быть цементируемым, улучшаемым, рессорно-пружинным либо высокопрочным;

- специального назначения. Сюда относят нержавейку, а также сплавы с повышенным уровнем прочности и устойчивости к жару, жароустойчивую и электротехническую сталь.

Классификация стали по назначению

ВЫВОД

Непосредственное нанесение информации на поверхность – предпочтительный вариант идентификации металлических изделий и деталей. Ни навесные бирки, ни наклейки не обеспечивают должный уровень надежности и долговременной сохранности маркировки в промышленности. Метод клеймения сопряжен с человеческим фактором: рабочие часто допускают ошибки в процессе маркирования, маркировка получается недостаточно четкой, плохо читаемой.

Ударно-точечная и лазерная маркировка деталей из металла лишена этих недостатков. Применение передовых технологий гарантирует высокое качество получаемых изображений, отличную читаемость и долговечность надписей на любых металлических поверхностях. Технологии подходят для таких сфер промышленности как автомобилестроение, изготовление металлопроката, производство оборудования и инструмента, авиационная и военная промышленность.