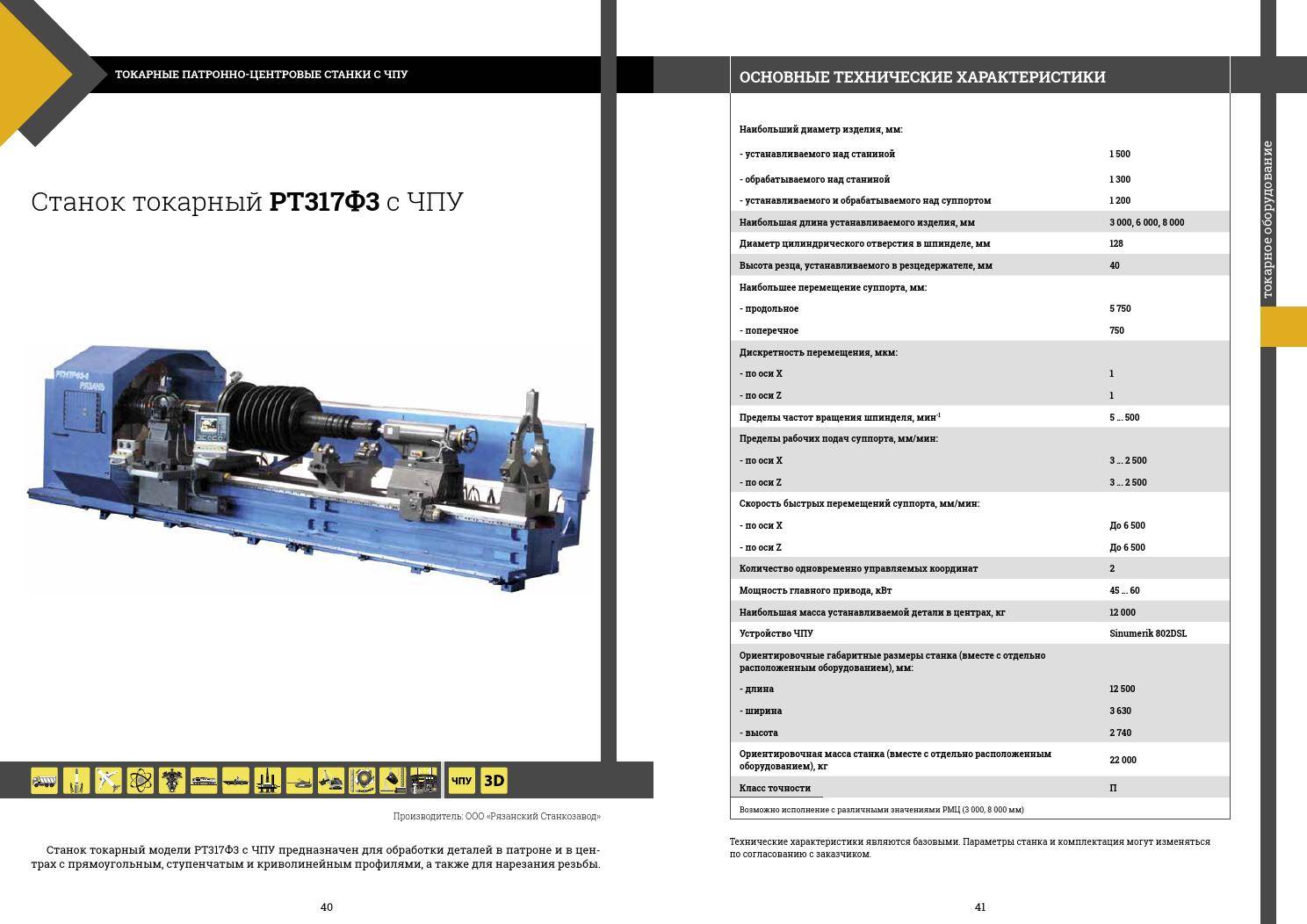

Технические характеристики станка 2сс1м

| Наименование параметра | 2м112 | НС12А | 2СС1М |

| Основные параметры станка | |||

| Наибольший диаметр сверления, мм | 12 | 12 | 6 |

| Наибольший диаметр рассверливания, мм | 13 | ||

| Наименьшее и наибольшее расстояние от торца шпинделя до стола (основания) | 0…400 | 20..420 | 0..370 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | нет | нет | 0..250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 190 | 185 | 150 |

| Рабочий стол | |||

| Ширина рабочей поверхности стола (основания), мм | 250 | 360 х 360 | 200 х 200 |

| Ширина рабочей поверхности стола, мм | нет | нет | 200 х 200 |

| Угол поворота рабочего стола, град | нет | нет | 360° |

| Число Т-образных пазов | 3 | 3 | 1 |

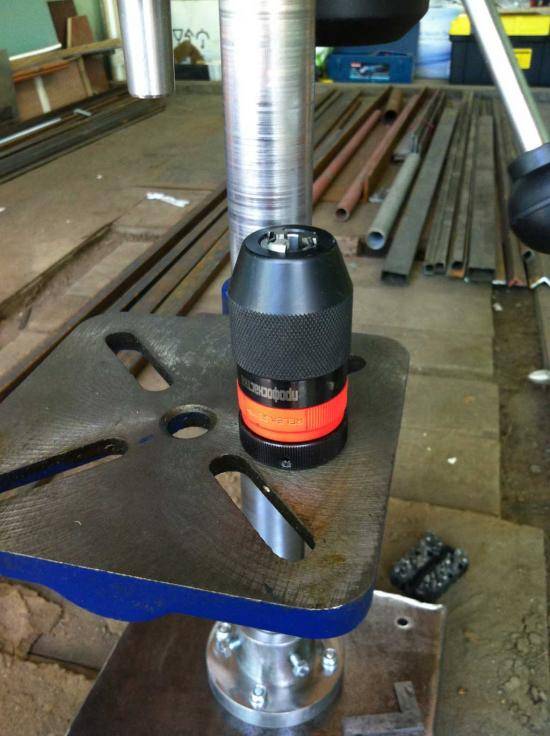

| Шпиндель | |||

| Наибольшее перемещение шпиндельной головки, мм | 300 | ||

| Ход гильзы шпинделя, мм | 100 | 100 | 70 |

| Частота вращения шпинделя, об/мин | 450, 800, 1400, 2500, 4500 | 450, 710, 1400, 2500, 4500 | 600, 1000, 1600 |

| Количество скоростей шпинделя | 5 | 5 | 3 |

| Конус шпинделя | Морзе В18 | Морзе В18 | Морзе В16 |

| Привод | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 0,55 | 0,65 | 0,18 (1420) |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 795 х 370 х 950 | 770 х 465 х 700 | 600 х 240 х 700 |

| Масса станка, кг | 120 | 121 | 53 |

Почему станок эффективнее дрели

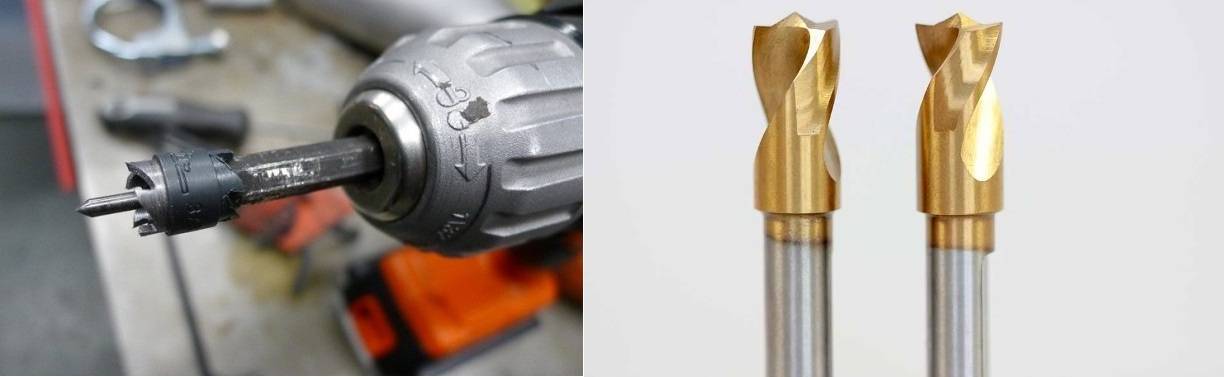

При попытке высверливания отверстий дрелью сверло может сместиться в сторону, в результате чего получится либо брак, либо изделие невысокого качества. Выполнить глубокое отверстие в строго вертикальном или строго горизонтальном направлении без станка вообще невозможно.

Очень трудно высверлить в каком-либо материале не сквозную дырку, а отверстие на заданную глубину (глухое отверстие) с применением дрели, так как этот инструмент не предусматривает использование в ходе сверления линейки. Сверлильный станок очень легко справится с подобной задачей.

При работе с мягкими материалами, такими как дерево или пластмасса, станок можно использовать для создания фрезерованных отверстий или выемок. Выполнить подобные операции дрелью невозможно.

Что такое самодельный сверлильный станок?

Самодельное оборудование состоит из двух основных частей – это корпус станка (станина, штатив и лифт) и силовое оборудование.

В качестве силового агрегата используют электрическую дрель. В условиях домашней мастерской достаточно приобрести электроинструмент средних параметров. Для работы с металлом потребуется мощный агрегат.

Материалы для станка

Для станка применяют пиломатериал, стальной и алюминиевый профиль, строительную фанеру, листы МДФ и ДСП.

Листовой материал используют для изготовления станины. Из металлического профиля делают штатив. Для создания механизма перемещения дрели берут брус или металлопрофиль. Рабочий стол можно изготовить бруса, досок и металлического уголка.

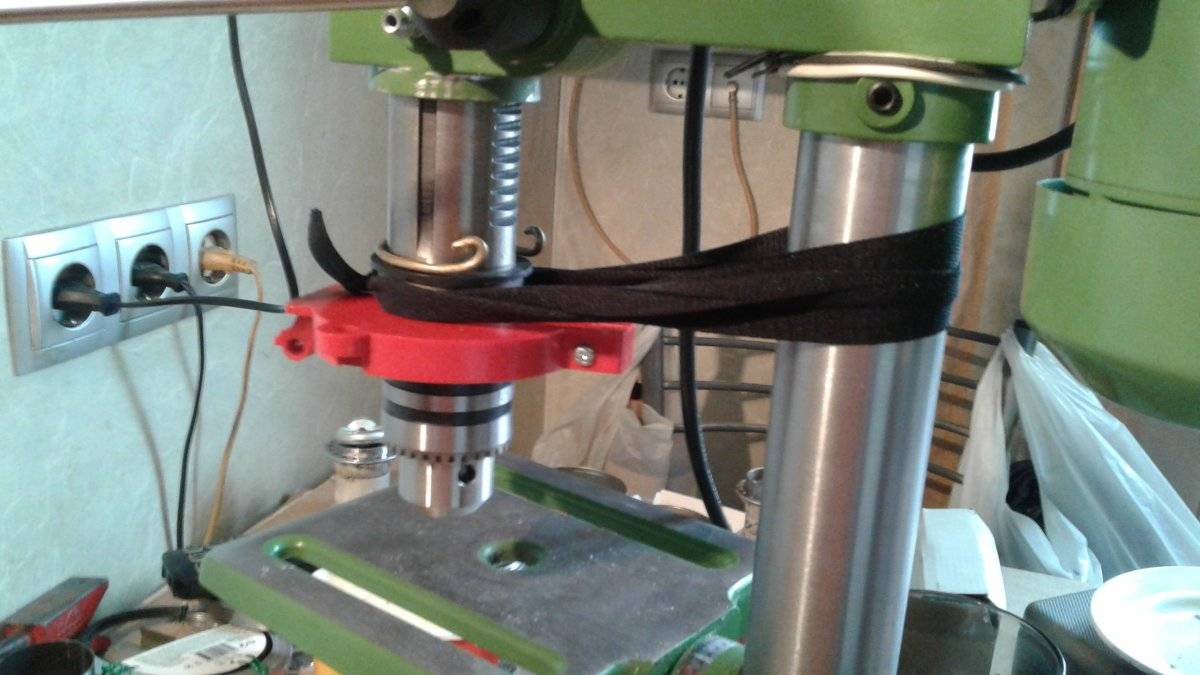

Доработка новых станков

Одним из слабых мест сверлильных станков Диолд СТ-1651 считается люфт пиноли, что приводит к периодическому смещению сверла. Увеличить точность выполнения расточки детали, можно лищь снизив просвет между пинолью и корпусом до нужного размера, чтобы шпиндель мог в автоматизированном или ручном режиме принимать начальное положение, а не застревал на половине пути.

Для этого не обязательно менять её на вновь выточенную деталь с большим диаметром. Доработка сверлильного станка с подобным дефектом может ограничиваться 2-мя надрезами в корпусе, установкой балансировочных болтов и графитной смазкой пиноли с дальнейшей её притиркой.

Обновление китайских сверлильных станков бытового уровня может составлять довольно большую часть бюджета, по этому, в зависимости от задач, порой лучше всего сразу приобретать более оборудование хорошего качества.

Как сделать сверлильный станок

В столярном деле не обойтись без сверления отверстий, поэтому одним из самых востребованных инструментов столяра является дрель, электрическая или ручная.

Таким инструментом удобно работать с заготовками небольшой толщины, сверлить листовой материал, фанеру, но проделать отверстие в толстой заготовке, не испортив его геометрию, сложно.

С этой задачей справится самодельный сверлильный станок. Сделанный своими руками, он не ляжет тяжким бременем на семейный бюджет и станет надежным помощником домашнему мастеру.

- Сверлильный станок, зачем он нужен

- Стационарный станок из ручной дрели

- Инструкция по изготовлению станка

- Стойка

- Шпиндельная коробка

- Фиксатор дрели

- Опора

- Столешница

- Подпружинивание и подача сверла

- Варианты самодельных сверлильных станков

Зуборезные станки

Для обработки зубчатых колес используются три основных метода резания:

(1) резка по форме,

(2) резка по шаблону

(3) зубонарезания.

В способе форморезания используется режущий инструмент, который имеет такую же форму, как и пространство между двумя соседними зубьями на зубчатой передаче. Этот метод используется для нарезания зубьев зубчатых колес на фрезерном станке. Метод шаблонной резки использует шаблон для направления одноточечного резца на больших конических зуборезных станках.

Большинство нарезанных зубчатых колес, производимых большими партиями, изготавливаются на машинах, использующих метод зубонарезания. Этот метод основан на принципе того, что два колеса входящие в зацепление с эталонной рейкой будут также входить в зацепление друг с другом. Поэтому режущий инструмент с формой зубчатого колеса или рейки может быть использован для нарезания зубьев зубчатого колеса. Этот принцип применяется при проектировании ряда широко применяемых зуборезных станков генераторного типа. Зубонарезающие машины, которые режут с возвратно-поступательным движением, называются зубодолбежными машинами.

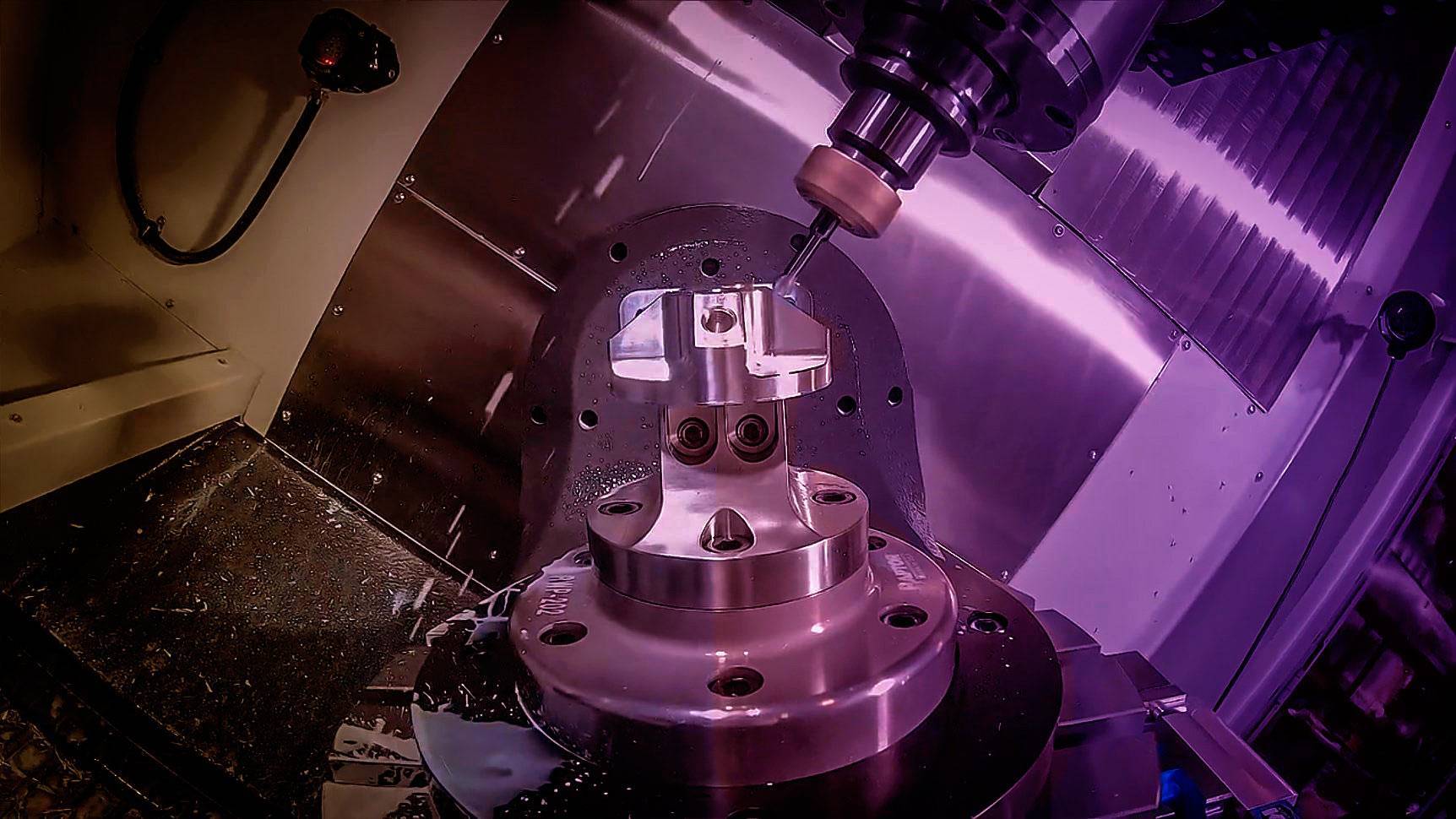

Зубофрезерные станки используют вращающийся многозубый режущий инструмент, называемый червячной фрезой, для образования зубьев на цилиндрических зубчатых колесах, червячных передачах, винтовых зубчатых колесах, шлицах и звездочках. Фрезерованием режется больше зубчатых колес, чем другими методами, потому что фрезерование режет непрерывно и производит точные зубчатые колеса с высокой производительностью. В зуборезных станках зубчатые колеса могут быть изготовлены путем резки, шлифования или сочетания операций резки и шлифования.

Автоматическое управление

Чтобы являться действительно автоматическим, станок должен быть способен производить детали без помощи оператора при загрузке заготовок, запуске машины и выгрузке деталей. В этом смысле некоторые прутковые токарные станки являются автоматическими. Однако на практике некоторые станки, обозначенные как автоматические, на самом деле являются полуавтоматическими, поскольку они требуют, чтобы оператор загрузил заготовку в станок, нажал кнопку запуска и выгрузил деталь после завершения операции.

Оснастка для автоматических станков является более сложной, чем для ручных станков, и обычно требует квалифицированного рабочего для выполнения настройки. Однако после установки менее квалифицированный оператор может одновременно управлять одной или несколькими машинами. Токарные станки Tracer и станки с числовым программным управлением являются примерами машин, использующих различные степени автоматического и полуавтоматического управления.

Многоцелевой вертикально-сверлильный станок 2Н135

Многофункциональные сверлильные станки 2Н135, у которых относительный диаметр высверливания составляет 35 мм, можно повстречать как на производстве с выпуском изделий маленькими партиями, мастерских по ремонту автомобилей и прочих маленьких фирмах, так и на больших заводах. Базовая модель станка имеет ручное управление, подъёмный стол, фундаментную плиту.

Многосторонность его заключается в том, что с использованием самых разных инструментов, помимо ключевой операции – сверление, можно создать нарезку резьбы с использованием машинных метчиков (в ручном режиме). Доступны для данного оборудования подобные операции как развёртывание, зенкование и зенкерование.

Широкий диапазон скоростей дает возможность работать с материалами различной плотности и стойкости к механическому действию.

Но и такой станок просит доработок при выполнении однотипных операций. Модернизацией сверлильных станков занимаются не только профессионалы производств, где установлены станки такого типа, но и конструкторский отдел завода производителя. На основе 2H135 создано немало станков, к главной маркировке добавляется буква или цифра, но изменения конструкции станка при этом значительные.

Станки такого типа выпускаются тем же заводом, что и сам 2Н135. Есть ряд аналогичных станков, выпускаемых иными станкостроительными заводами, раставленными в Гомеле, Астрахани, Липецке. Молодечно.

Если сверлильное оборудование, выпущенное в Одессе, имеет аналогичный диаметр самого большого высверливания – 35 мм, то доработки иными изготовителями дали возможность увеличить диапазон до 50 мм, о чём говорят маркировки на аналогах 2Н150. Может меняться и расстояние от стола и от плиты до торцевой стороны шпинделя. В различных станках применяется различная величина стола, перемещение стола по оси «Z». Разным может быть перемещение шпиндельной головки и шаг самого шпинделя и частота его вращения.

Меняются и критерии крутящего момента, числа ступенек рабочих подач, и их силы.

Мощность станка напрямую связана с мощностью электрического двигателя. Для заменителей 2Н135 применяются моторы от 2,2 до 7,5 кВт.

Разница в габаритах не слишком большая, а в массе между меньшим и большим составляет 1 тонну.

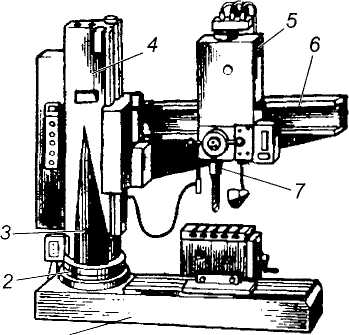

Радиально-сверлильные станки

От вертикально-сверлильных радиально-сверлильные станки отличает конструктивная возможность совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

Радиально-сверлильный станок мод. 2554 (рис. 7) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливаются на приставном столе или непосредственно на верхней плоскости фундаментной плиты 1.

Рис. 6.

Радиально-сверлильный станок мод. 2554: 1 — плита; 2 — тумба; 3 -колонна; 4— гильза; 5— шпиндельная головка; 6 — траверса; 7— шпиндель

Шпиндель 7 со сверлильной головкой может перемещаться вертикально по направляющим гильзы 4, в радиальном направлении по траверсе 6, а также вместе с траверсой 6 и гильзой 4 поворачиваться вокруг оси неподвижной колонны 3. Эти три движения позволяют устанавливать инструмент по любым координатам. Реверсирование шпинделя осуществляется с помощью фрикционной муфты. Траверса 6 механически перемещается вертикально по гильзе 4 с автоматическим отжимом в начале и зажимом в конце хода.

Сверлильная головка оснащена механизмом автоматического выключения подачи, срабатывающим по достижении необходимой глубины сверления. Станок снабжен системой предохранительных устройств исключающих возможность его поломки вследствие перегрузок.

Рис. 7.

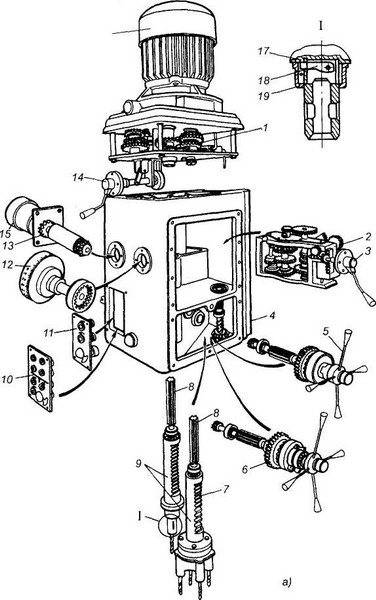

Основные детали станка мод. 1Н125 (2Н135): о — общий вид сверлильной головки; б — кинематическая схема; 1 — коробка скоростей; 2 — коробка подач; 3, 5, 14 — рукоятки управления; 4 — корпус сверлильной головки; 6, 7, 9, 13 — механизмы управления; 8 — шлицы шпинделя; 10, 11 — панели управления; 12 — лимб; 15 — электропривод ускоренного перемещения шпинделя; 16 — электродвигатель.

Частичная автоматизация рабочего процесса

Особо автоматизировать в сверлильных станках нечего, но каждый из его узлов может быть доработан и усовершенствован. И все-таки частичная автоматизация рабочего процесса возможна – это автоматический зажим детали. Для этого используется пневматическое устройство. Энергией для кондукторов является сжатый воздух или жидкость, подаваемая под давлением.

Крепление заготовки в пневматическом устройстве более надёжное, чем при ручном зажатии, так как силу пневматического зажима можно регулировать.

Схема работы автоматического зажима состоит в следующем:

- планка с пинолью связана посредством хомута. при движении пиноли для приближения шпинделя к заготовке, косой срез планки давит на золотник распределительного крана, обеспечивая доступ воздуха в цилиндр;

- воздух приводит в движение поршень цилиндра;

- поршень активизирует зажим;

- надежное крепление детали на рабочем столе происходит до того момента, как сверло коснётся изделия;

- по окончанию работы, при подъёме шпинделя, поток воздуха перекрывается, и заготовка высвобождается из автоматических тисков.

Это только одна из схем, по которым проводится модернизация зажимного устройства заготовки. Существуют и другие, как более сложные (в плане изготовления), так и более простые, с применением специальных креплений на рабочий стол. Одним из таких приспособлений можно назвать подобие патрона от сверлильного станка с затворным механизмом.

Радиально сверлильные станки.

Радиально-сверлильные станки предназначены для многоинструментальной обработки отверстий в заготовках крупных деталей при единичном и серийном производстве. В отличие от вертикально-сверлильных в радиально-сверлильных станках совмещение оси отверстия заготовки с осью Шпинделя достигается перемещением шпинделя (в полярных координатах) относительно неподвижной заготовки. Компоновка станка Рис.4.4. позволяет установить шпиндель с инструментом в любой точке рабочей зоны станка за счет перемещения шпиндельной головки (бабки) 5 по направляющим траверсы (рукава) 4 и поворота траверсы вокруг колонны 2. Краткие технические характеристики современных отечественных ра-диально-сверлильных станков приведены в табл. 4.2. Станки мод. 2А53-258 являются станками общего назначения. Станок мод. 2Г53 с траверсой, не имеющей вертикального перемещения, служит для обработки отверстий в невысоких заготовках с большой площадью и для обработки листовых материалов. Станки мод. 2А592 и 2П57 — переносные и предназначены для обработки отверстий в заготовках больших

габаритов. Станки этого типа переносят подъемным краном в необходимое место и обрабатывают на них вертикальные, горизонтальные и наклонные отверстия.

| Фиг. I, 123. Радиально-сверлильный станок мод. 2А53. |

Таблица I, 18

| Таблица 4.1. Технические характеристики отечественных сверлильных станков. | |||||||

| Характеристика | Модели станков | ||||||

| 2А53 | 2А55 | 2Г53 | 2А592 | 2П57 | |||

| Наибольший диаметр сверления в мм | |||||||

| Частоты вращения шпинделя в об/мин | 50- 2240 | 30- 1700 | 11- 1400 | 9- | 30- 1700 | 175- 980 | 9- |

| Мощность электродвигателя в кВт | 2,8 | 4,5 | 7,0 | 4,0 | 4,5 | 1,7 |

Главным движением в радиально-сверлильных станках является вращение шпинделя, движение подачи s — осевое перемещение шпинделя вместе с пинолью (гильзой).

К вспомогательным движениям относятся: поворот траверсы и закрепление ее на колонне, вертикальное перемещение и закрепление траверсы на нужной высоте, перемещение и закрепление шпиндельной головки на траверсе, переключение скоростей и подач шпинделя и т. д.

Основными узлами радиально-сверлильных станков являются Рис.4.4. колонна 2, фундаментная плита 1, траверса (рукав) 4, механизм перемещения и зажима рукава 3, шпиндельная головка 5. Колонна Рис.4.5. состоит из двух частей: неподвижной внутренней колонны 1, закрепленной на фундаментной плите, и поворотной

| Рис.4.5. Разрез колонны радиально-сверлильного станка. |

наружной колонны 2. Наружная колонна закрепляется в нужном положении хомутом 6, охватывающим конусные поверхности фланцев обеих колонн. Зажим и разжим хомута производятся болтами 5, надетыми на валик 4 с эксцентриковыми шейками; поворот валика вызывает перемещение болтов 5 в нужном направлении. При освобожденной наружной колонне, под действием тарельчатых пружин 3 происходит разгрузка стыка А от силы веса поворачиваемых узлов, что значительно облегчает поворот. На Рис.4.6 показан разрез главного привода радиально-сверлильного станка.

Рис.4.6. Главный привод радиально-сверлильного станка мод. 2А53.

Вопросы к лабораторной работе:

4.1. Область применения сверлильных станков?

4.2. Типы универсальных сверлильных станков?

4.3. Основные узлы вертикально-сверлильного станка?

4.4. Особенности конструкции главного привода вертикально-сверлильного станка?

4.5. Особенности конструкции шпинделя вертикально-сверлильного станка?

4.6. Основные узлы радиально-сверлильного станка?

4.7. Особенности конструкции главного привода радиально -сверлильного станка?

4.8. Особенности конструкции колонны радиально-сверлильного станка?

Доработка новых станков

Одним из слабых мест сверлильных станков Диолд СТ-1651 является люфт пиноли, что приводит к периодическому смещению сверла. Повысить точность выполнения расточки детали, можно только уменьшив зазор между пинолью и корпусом до необходимого размера, чтобы шпиндель мог в автоматическом или ручном режиме принимать исходное положение, а не застревал на полпути.

Для этого не обязательно менять её на вновь выточенную деталь с большим диаметром. Доработка сверлильного станка с таким дефектом может ограничиваться двумя надрезами в корпусе, установкой балансировочных болтов и графитной смазкой пиноли с последующей её притиркой.

Модернизация китайских сверлильных станков бытового уровня может составлять довольно значительную часть бюджета, поэтому, в зависимости от задач, иногда лучше сразу покупать более качественное оборудование.

Альтернативные варианты

Мини-дрель в корпусе шариковой ручки — модель, сборка которой не потребует больших затрат. Для конструирования будут нужны:

шариковая ручка;

- миниатюрное сверло с необходимым диаметром;

- термоклей;

- крепкая штифтообразная палочка по диаметру отверстия корпуса ручки. На конце штифта должна быть крестовина, перекладина или «барабан», которыми будет обеспечиваться вращение палочки в корпусе.

Желательно, чтобы корпус был изготовлен из металла или прочного пластика, так как на него придется нагрузка при вращении палочки-штифта внутри конструкции.

Для того чтобы сделать дреммель, из корпуса вынимают все элементы и вместо стержня в «пишущий» конец закрепляют сверло. Делают это так, чтобы часть сверла ушла внутрь корпуса и фиксировалась с помощью клея на штифте, который вкладывается в корпус с нижней стороны до упора вращательной части. Для большей надежности барабан можно закрепить на корпусе, чтобы вращался только штифт и монтированное на него сверло.

Еще один оригинальный вариант — это старый фен. Извлечь из него нагревательный элемент для мастера не составит большого труда, а мощности его мотора, при 1500 — 1800 об/мин хватит для совершения основной вращательной операции.

Наконец, в еще одной модели мини-дрель, которую можно изготовить в условиях домашней мастерской, корпусом выступает патрон от обычной лампы накаливания. Его размеров как раз хватит, чтобы закрепить внутри электромотор. Для этого подойдет термоклей или «холодная» сварка. Блок питания при этом размещается отдельно, например, в плотной пластиковой банке из-под лекарства или даже мыльных пузырей.

Провода или шнур выводятся через крышку и с помощью паяльника фиксируются на патроне. Также на крышке может располагаться выключатель, тогда провода проводки сначала подключаются к нему.

Таким образом, воспользоваться представленными выше способами для того, чтобы самостоятельно в домашних условиях изготовить мини-дрель, может как бывалый мастер, так и новичок, имеющий минимальные навыки в работе с проводами и электрооборудованием.

Созданный своими руками компактный инструмент заменит дорогостоящий промышленный аналог и, при грамотном обращении, справится с поставленными перед ним задачами и прослужит достаточно долго.

Модернизация сверлильных станков

Сверлильные станки бытового назначения, выпускаемые как отечественными, так и зарубежными производителями имеют ряд несовершенств. Изначально эти станки нельзя назвать оборудованием, обладающим высокой точностью обработки. Встает вопрос о модернизации или модификации оборудования.

Модернизация сверлильных станков может включать в себя различные направления: переделка с изменением технических характеристик и доработка конструкции без изменения характеристик (модификация).

Доработка может состоять в дооснащении рабочего стола освещением. Подобная модернизация не поможет станку стать более точным. Увеличение жёсткости шпиндельного узла – вот что нужно для более точного выполнения сверлильных, расточных и прочих видов работ, выполняемых на вертикально-сверлильных станках.

Доработкой для сокращения затрат времени на обработку деталей, можно считать изменение конструкции зажима с механического на полуавтоматический или автоматический.

Автоматическое управление

Чтобы являться действительно автоматическим, станок должен быть способен производить детали без помощи оператора при загрузке заготовок, запуске машины и выгрузке деталей. В этом смысле некоторые прутковые токарные станки являются автоматическими. Однако на практике некоторые станки, обозначенные как автоматические, на самом деле являются полуавтоматическими, поскольку они требуют, чтобы оператор загрузил заготовку в станок, нажал кнопку запуска и выгрузил деталь после завершения операции.

Оснастка для автоматических станков является более сложной, чем для ручных станков, и обычно требует квалифицированного рабочего для выполнения настройки. Однако после установки менее квалифицированный оператор может одновременно управлять одной или несколькими машинами. Токарные станки Tracer и станки с числовым программным управлением являются примерами машин, использующих различные степени автоматического и полуавтоматического управления.

Какой ход действий?

Для этого необходима подробная пошаговая инструкция:

- Выбираем необходимые материалы. Для упрощения работы и финансовой выгоды, можно посмотреть на старые элементы или технику, сняв с нее все необходимые компоненты для будущего сверла;

- Делаем новые детали;

- Собираем станок;

- Делаем первый опытный образец сверления.

Обратите внимание!

Компрессор своими руками: ТОП-130 фото-обзоров готовых компрессоров. Пошаговая инструкция + схемы и чертежи

Ветрогенератор своими руками: ТОП-170 фото-обзоров готовых приборов. Подробная инструкция по самостоятельному изготовлению для начинающих

- Точечная сварка своими руками — лучший мастер-класс по изготовлению самодельной точечной сварки с пошаговыми фото-схемами работы своими руками

Нашими специалистами разработаны и реализованы проекты модернизации по следующим станкам:

Токарные

- токарно-карусельные 1512, 1516, 1516Ф1, 1516Ф3;

- токарно-револьверные 1325Ф3, 1В340Ф3;

- токарно-патронные 16А20Ф3, 16М30Ф3, 1П756;

- токарно-винторезные 16К20;

- лоботокарные 1М692Ф3,

- токарные ИТ-42, С1600, MAZAK, SCHAUBLIN;

- обрабатывающие центры BOLEY и TRAUB.

Фрезерные

- координатно-расточные 24K40CФ4, 2Е450, 2Е450АФ1, 2Е450АФ30, 2Е450Ф1, 2Е450Ф30;

- горизонтально-расточные 2А636, 2А636Ф1, 2636, 2А637, 2А637Ф1, 2637, 2А622, 2А622Ф1, 2А622Ф4, 2А620, 2А620Ф1, 2Н636, 2Н636Ф1, 2А637ГФ1, 2Н637ГФ1, 2Н636ГФ1;

- вертикально-фрезерные 65А60Ф1, 65А60Ф4, 65А80Ф4, 6Р11, 6Р11Ф3, 6Р13, 6Р13Ф3, FKrS500, FSS350MR;

- продольно-фрезерные 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М616, 6М616Ф1, 6М616Ф11, 6М616Ф3.

Шлифовальные

- внутришлифовальные 325Д, 3М227;

- координатно-шлифовальные особо высокой точности 3283;

- плоскошлифовальные 3Б722, 3Д724, 3Д725, ВСЗ-301;

- зубошлифовальные универсальные полуавтоматы 5М841;

Кромкострогальные

кромкострогальные станки 7814.

Сверлильный станок

При изготовлении стойки для закрепления сверлилки, необходимо понять принцип ее работы, и проявить фантазию при изготовлении отдельных ее узлов.

Вариант стойки № 1

Для примера, ниже приводится инструкция по изготовлению приспособления для дрели из простых подручных материалов.

- Чтобы прикрепить сверлилку к салазкам, используются хомуты, под которые подкладывается резиновая прокладка.

- Для поднимания и опускания подвижной части салазок, к которым крепится электроинструмент, применяется стойка с рычагом.

- Для ограничения глубины сверления, под рычагом установлен регулируемый упор.

- Неподвижная часть салазок прикреплена к трубе с помощью фланца.

- Вертикальная и горизонтальная часть трубы соединяется угольником. Необходимо при соединении выдержать прямой угол. Вертикальная труба закрепляется во фланце, прикрученном к станине. Вместо трубы можно использовать “косынки” из ДСП, которые закрепляются к станине и к неподвижной части салазок при помощи евровинтов (конфирматов).

- На подвижной площадке необходимо сделать 4 отверстия для хомутов, используемых для зажатия корпуса аппарата. Также на стороне, которая будет повернута к неподвижной части стойки, необходимо приклеить рейки. Для лучшего скольжения они смазываются парафином.

- Для того, чтобы корпус аппарата не опускался, внизу можно установить 2 упора, как показано на рисунке.

- Для выравнивания корпуса агрегата под прямым углом можно приклеить рейку необходимой толщины (толщина определяется методом подбора).

Направляющие в данной конструкции сделаны из алюминиевого профиля. Но можно их заменить и на шариковые (телескопические) направляющие, которые используются для установки ящиков в мебели. Задача направляющих – жесткое (без люфтов) и в то же время подвижное соединение частей стойки.

- Чтобы собрать рычаг, и он при этом мог двигаться, гайку до упора затягивать не следует. Для фиксации гайки и предотвращения ее самопроизвольного откручивания применяется еще одна, которая прикручивается рядом.

- Часть рычага, прикрепленная к подвижной площадке, на конце должна быть скругленной.

- Если вам требуется, чтобы агрегат после сверления поднимался в верхнее положение, можно установить пружину, прикрепив один ее конец к подвижной площадке, а другой – к горизонтальной части трубы. Если пружина короткая, можно удлинить ее с помощью шнура.

Вариант стойки № 2

На рисунке ниже представлен еще один самодельный сверлильный станок, стойку для которого можно изготовить из толстой фанеры, а остальные части – из деревянного бруса.

Роль направляющей в сверлильном станке, сделанном из дрели, играет алюминиевый профиль. Но, если вы такой профиль не найдете, то заменить его можно на мебельные направляющие (телескопические).

Вариант стойки № 3

Если у вас в доме завалялся фотоувеличитель советских времен, то он может послужить основой для стойки под дрель. Данная конструкция уже имеет жесткие направляющие, а также зубчатый механизм, обеспечивающий вертикальное перемещение каретки по ним.

Вам потребуется лишь немного доработать конструкцию, приделав к каретке хомуты, а к регулятору высоты — удобные ручки.