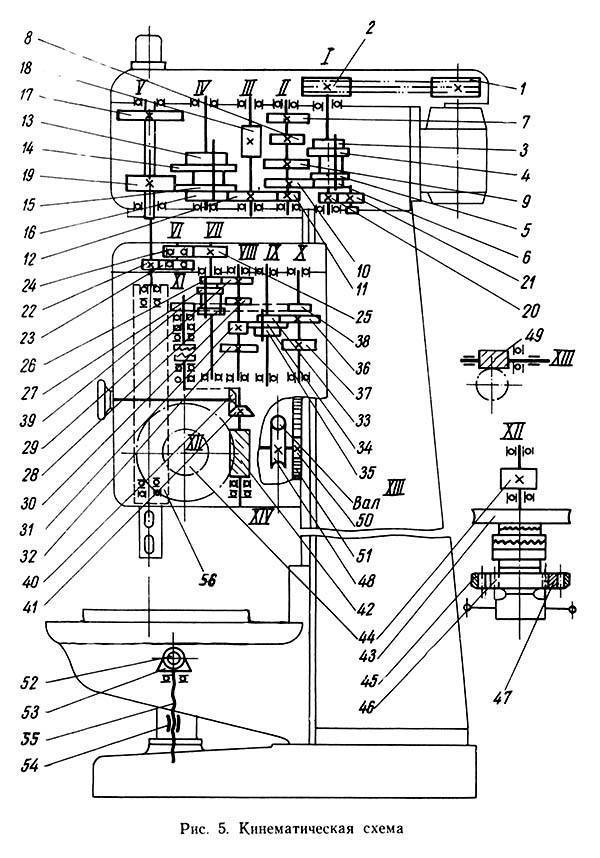

Порядок работы на станке

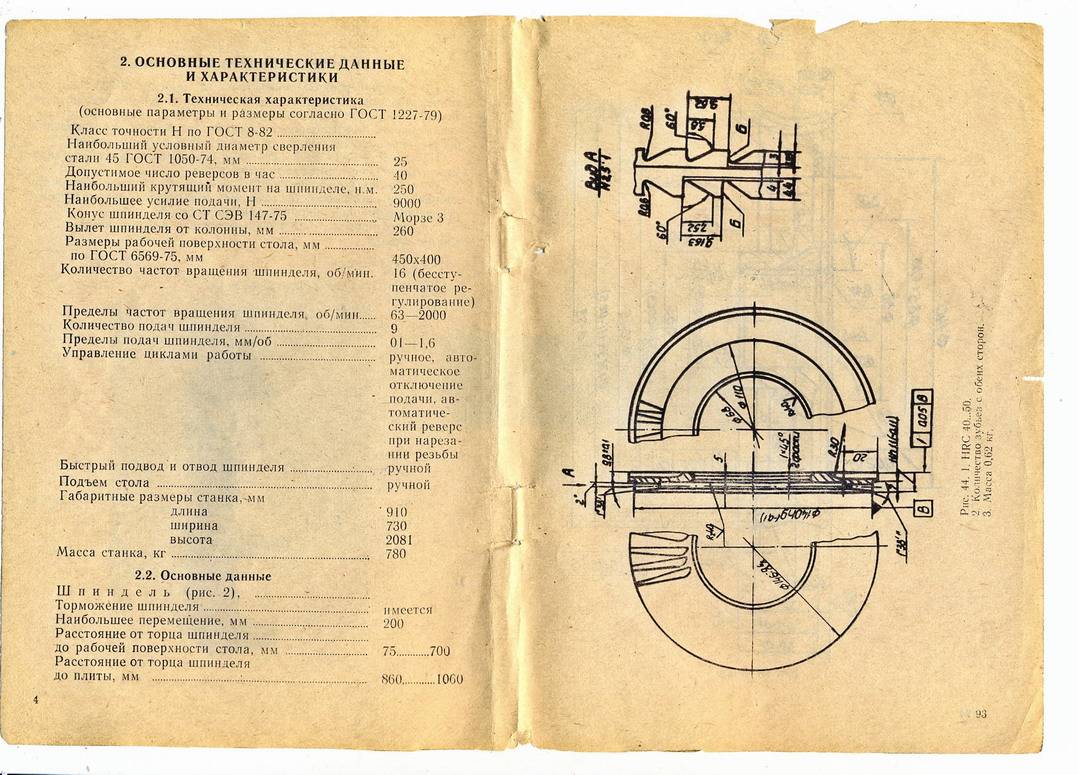

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя. На станке 2С132ПФ2И предусмотрены следующие режимы управления:

- наладочный (управление вручную от кнопок);

- автоматический (управление от УЦИ К524);

- полуавтоматический (позиционирование стола по программе от устройства УЦИ, а подвод и отвод пиноли со шпинделем вручную).

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульте управления станка установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульте управления.

Для выбора оси перемещения служит переключатель «Выбор осей X и У». Для перемещения стола в положительном и отрицательном направлениях служат соответственно кнопки «Положительное направление перемещения». Для управления направлением вращения шпинделя служат кнопки «Вращение шпинделя влево» на пульте управления.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены следующие режимы управления:

- ручной режим;

- автоматический.

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Управление станком осуществляется нажатием соответствующих кнопок на пульте станка «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так и с помощью механической передачи от электродвигателя главного движения.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обработки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

Нарезание резьбы в автоматическом цикле

ВНИМАНИЕ! Нарезание резьбы с автоматическим циклом подачи шпинделя, возможно только для станков 2С132ПФИ и 2С132Ц. Диапазоны подач указаны в табл. 10

10.

При автоматическом цикле нарезание резьбы переключатель «Выбор режима» установить в крайнее правое положение «Нарезание резьбы». Установить кулачки в зависимости от глубины обработки. Нажать кнопку «Пуск цикла». Окончание нарезания резьбы на станке 2С132Ц контролируется соответствующими кулачками на лимбе, а на станке 2С132ПФ2Й по заданной программе.

На станках 2С132К и 2С132 предусмотрены следующие режимы:

- ручная подача шпинделя;

- механическая подача шпинделя.

Установить кулачки в зависимости от глубины обработки.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку «Останов».

Нарезание резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял правое вращение, нужно нажать на соответствующую кнопку.

Приемы сверления легких сплавов

Многие виды и марки легких сплавов характеризуются меньшим сопротивлением резанию, чем черные металлы. Поэтому их обрабатывают на повышенных скоростях резания инструментами из быстрорежущих сталей, оснащенными твердыми сплавами. При обработке отверстий, например в магниевых сплавах (МЛ4, МЛ5 и др.), на сверлильных станках следует учитывать, что экономичная величина скоростей при пользовании указанными инструментами значительно выше той, которую могут обеспечить сверлильные станки. Кроме того, при обработке магниевых сплавов на больших скоростях возникает опасность их самовоспламенения.

Учитывая специфику обработки легких сплавов, сверление их рекомендуется производить, соблюдая следующие правила:

- 1. Отверстия в заготовках из магниевых сплавов надо сверлить сверлами из углеродистых или легированных иструментальных сталей. На передней поверхности сверла делать фаску с передним углом, равным 5° (рис. 87), и шириной 0,2..0,6 мм в зависимости от диаметра сверла (фаски тем шире, чем больше диаметр сверла).

- 2. Для уменьшения осевой силы резания и получения дробленой стружки у этих же сверл следует подтачивать перемычку до толщины 0,08..1,0 диаметра сверла D; угол φ делать равным 45°, задний угол α ~ 15°.

- 3. У сверл для сверления отверстий в дюралевых сплавах марок Д1, Д16 и др. должна быть хромирована режущая часть. Это предохраняет от прилипания к сверлу мелких частиц металла, которые усложняют сход стружки, увеличивают шероховатость обработанной поверхности и ускоряют износ сверла.

- 4. Для сверления алюминиевых сплавов необходимо применять сверла с большими углами φ и ω, чем для сверления черных металлов; угол φ должен быть равен 66..70°, а угол наклона винтовых канавок ω равен 35..45°, задний угол α = 8..10°.

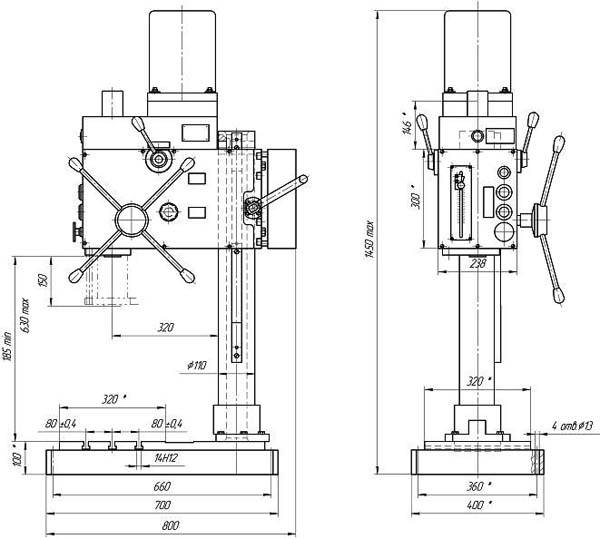

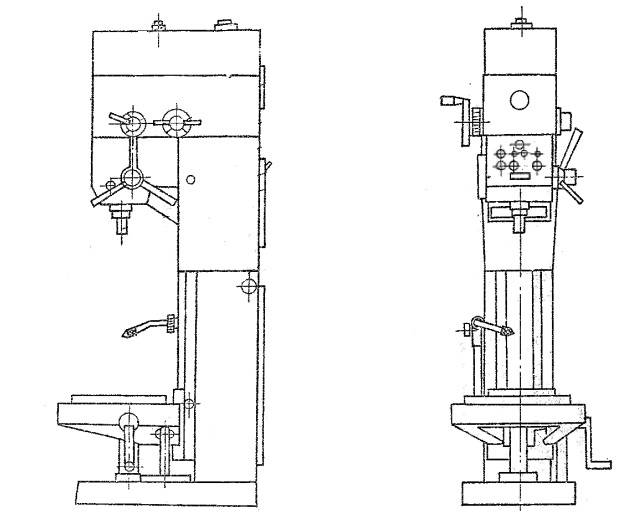

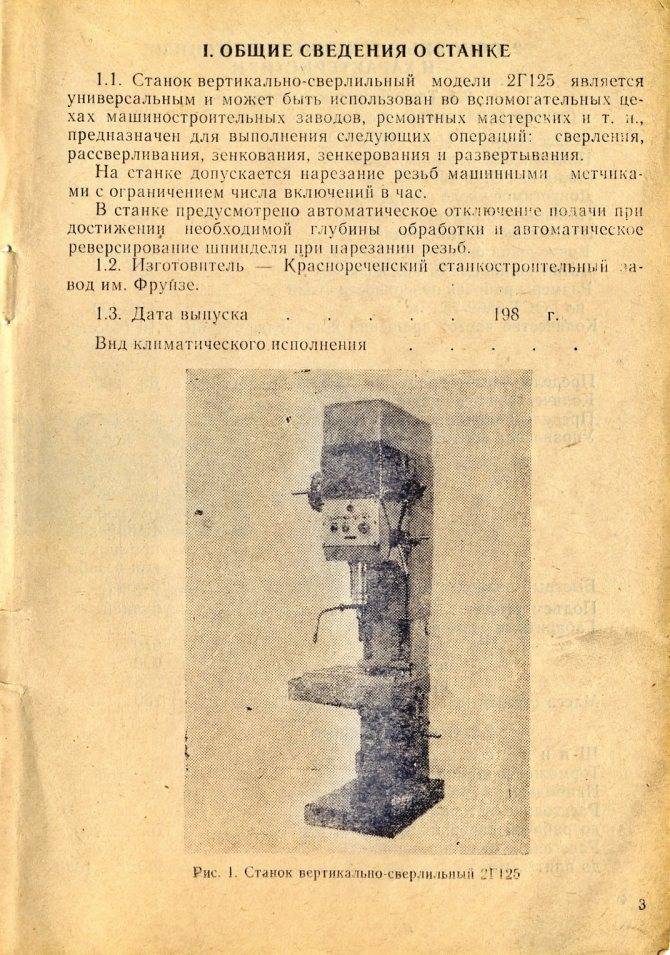

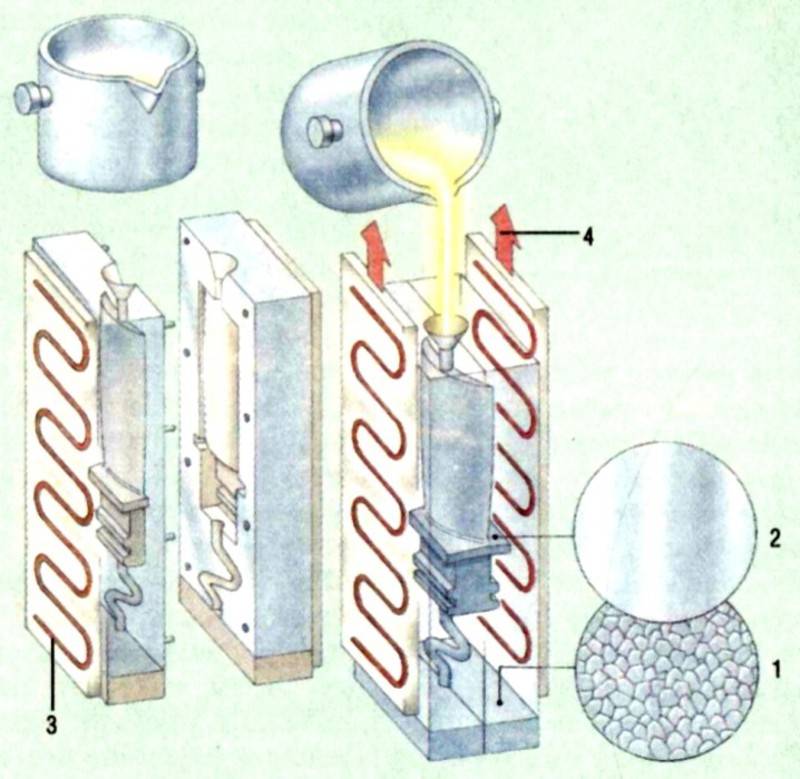

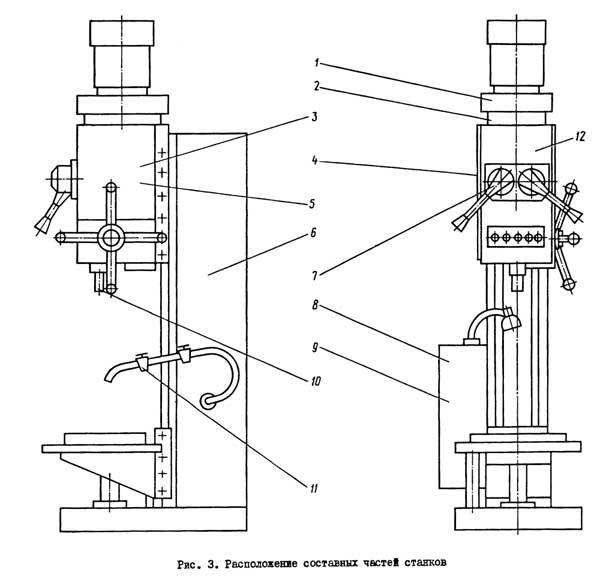

Расположение основных частей сверлильного станка 2Н125

Расположение основных узлов сверлильного станка 2Н125

Обозначение основных частей сверлильного станка 2Н125

- Привод сверлильного станка — 2Н125.21.000

- Коробка скоростей станка — 2Н125.20.000

- Насос плунжерный масляный — 2Н125.24.000 для станка 2Н125

- Насос плунжерный масляный — 2Н135.24.000

- Коробка подач — 2Н125.30.000

- Колонна, стол, плита — 2Н125.10.000

- Механизм управления скоростями и подачами — 2Н125.25.000

- Электрошкаф — 2Н125.72.000

- Электрооборудование — 2Н125.94.000

- Шпиндель в сборе — 2Н125.50.000

- Система охлаждения станка — 2Н125.80.000

- Сверлильная головка — 2Н125.40.000

Где используется?

Как и знаменитый агрегат 2Н135 модель 2Н125 рассчитана на невысокие объемы производства. Техника идеально подойдет как для установки в небольшом мелкосерийном цеху, так и для работы в бытовых условиях. Сверлильный станок 2н125 имеет условный диаметр сверления 25 миллиметров. С его помощью можно не только сверлить и рассверливать отверстия, но также выполнять ряд других операций.

Читать также: Температура плавления 100 градусов

При этом оператор станка может самостоятельно выбирать частоту оборотов и режим подачи шпинделя, что позволяет оптимально задействовать ресурсы техники для выполнения конкретной задачи. Станок способен работать с самыми разными отверстиями и материалами максимально эффективно, что также стоит отметить как преимущество модели. Оборудование относится к категории размещения 4 в соответствии с ГОСТ 15150-69.

Поскольку возраст этой модели составляет уже не одно десятилетие, было бы дико, если бы столь популярная техника за все время своего существования не подверглась бы ни единой модификации. В этом плане производитель позаботился об удовлетворении самых специфичных потребностей мастера, предложив несколько возможных вариаций сверлильного станка 2н125

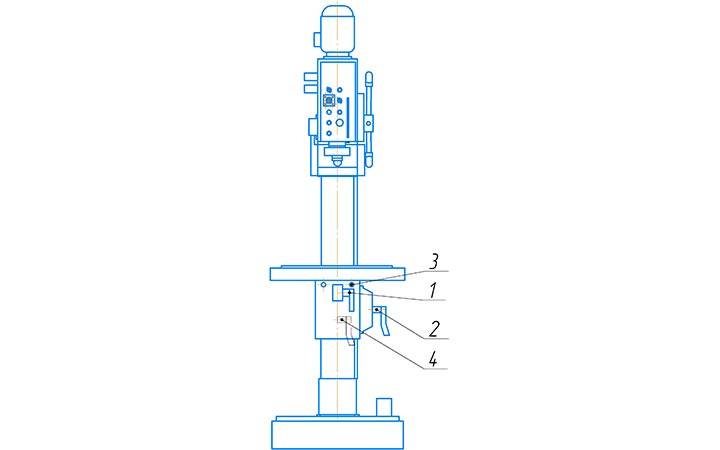

Сверлильная головка вертикально-сверлильного станка 2Н125Л

Сверлильная головка вертикально-сверлильного станка 2н125л

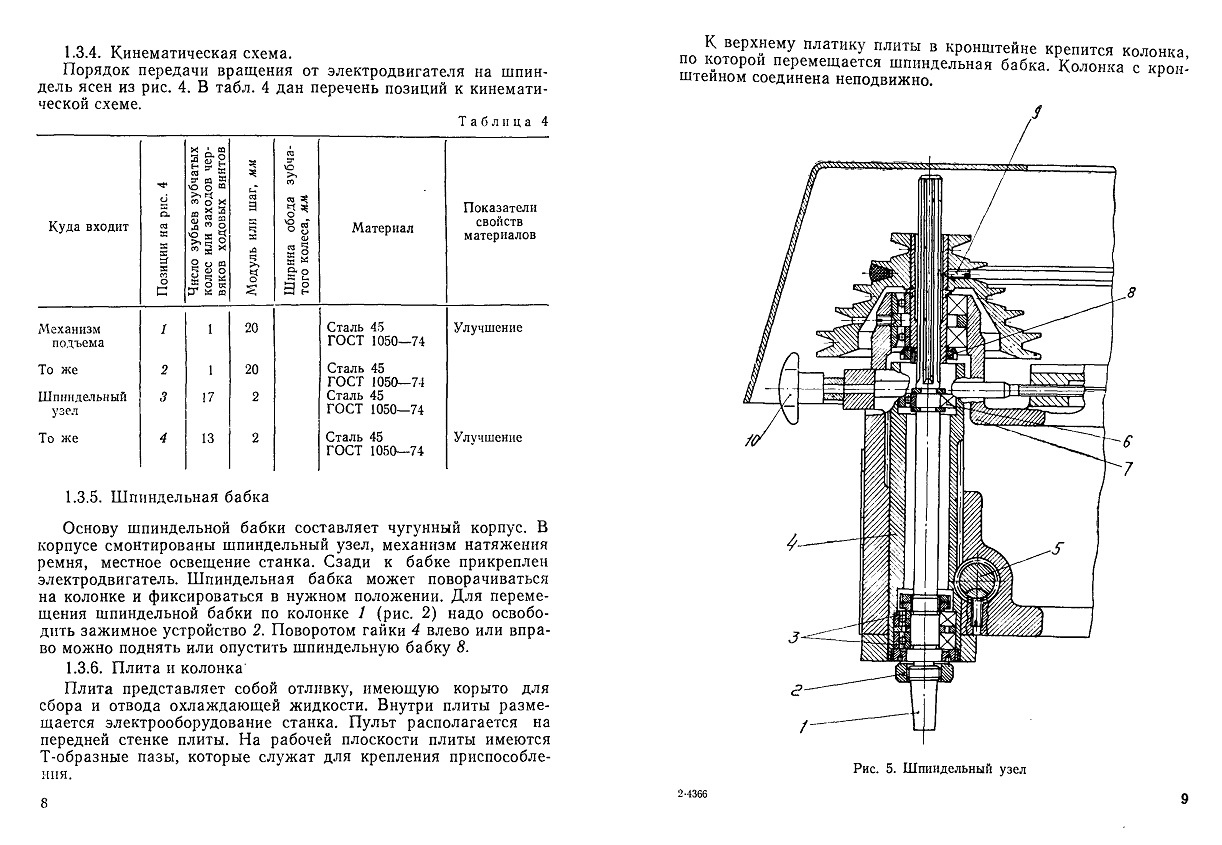

Сверлильная головка (рис.9) представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач.

Первые три узла собираются отдельно и крепятся только к сверлильной головке.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба со связанными с ним деталями, рукояток, кулачковых и храповых обгонных муфт, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач (см. рис.8) через перегрузочную муфту и предназначен для выполнения следующих функций:

- ручной подвод инструмента к детали

- включение рабочей подачи

- ручное опережение подачи

- выключение рабочей подачи

- ручной отвод шпинделя вверх

- ручная подача, используемая обычно при нарезании резьбы

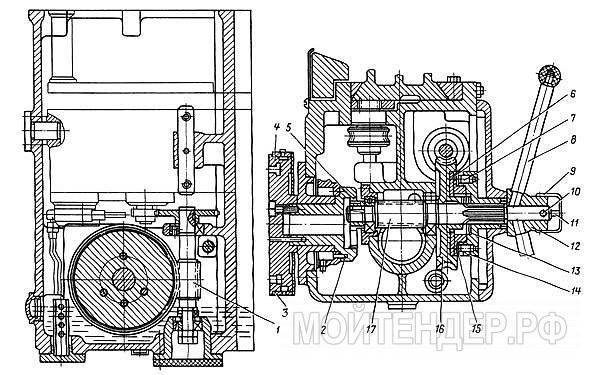

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 8 на себя проворачивается кулачковая муфта 12, которая через ступицу-полумуфту 14 вращает вал-шестерню 17 реечной передачи. Происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 17 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты 12, и ступица-полумуфта 14 перемещается вдоль вала-шестерни 17 до тех пор, пока торцы кулачковой муфты не станут друг против друга.

В этот период кулачковая ступица-полумуфта 14 проворачивается свободно относительно вала-шестерни на 20°. Угол 20° ограничивается пазом на муфте и штифтом 10.

На ступице-полумуфте 14 сидит двухсторонний храповый диск 15, связанный со ступицей-полумуфтой собачками 7. При смещении ступицы-полумуфты 14 влево храповый диск 15, преодолевая пружину 13, также смещается влево и зубцы диска входят в зацепление с зубцами второго диска б, прикрепленного к червячному колесу 16. Таким образом вращение от червяка I передается реечному валу-шестерне 17 и происходит механическая подача.

При дальнейшем вращении штурвала 8 при включенной подаче собачки 7 ступицы-полумуфты 14 проскакивают по зубцам внутренней стороны диска 15 и, таким образом, производится ручное опережение механической подачи.

При ручном выключении подачи штурвалом 8, повернув его в обратном направлении на 20° относительно вала-шестерни 17, на котором он сидит, зуб его кулачковой муфты 12 становится против впадины ступицы-полумуфты 14, которая вследствие осевой силы, возникающей благодаря наклону зубцов диска 15 и специальной пружины 13, смещается вправо и расцепляет диски и механическая подача прекращается.

Как указывалось выше, механизм подачи допускает ручную подачу шпинделя штурвалом 8. Для этого колпачок 9 необходимо переместить влево до отказа. При этом штифт II входит в паз муфты 12 и не дает ей возможности повернуться на 20°.

На левой стенке сверлильной головки смонтирован лимб 4, который во время подачи шпинделя приводится во вращение через пару шестерен 2 и 5.

Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачка отключения автоматической подачи при достижении нужной глубины сверления.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой деталью и левой рукой устанавливают кольцо 3 в нужное положение. Отсчет глубины обработки производится по шкале на цилиндрической поверхности кольца 3. Для настройки кулачка на торцевой поверхности корпуса лимба имеется Т-образный паз.

Шпиндель

Шпиндель I (рис. 10) смонтирован на шариковых подшипниках. Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в гильзе 2 шпинделя, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи гайки, расположенной над верхней опорой шпинделя.

Форма и размеры конца шпинделя выполнены в соответствии с ГОСТ 2701-44.

Тиски поворотные

Тиски (рис. II) устанавливаются в кронштейне стола. Тиски предназначаются для легких сверлильных работ, не требующих высокой точности. Тиски могут поворачиваться и устанавливаться под любым углом относительно оси сверла.

В двух взаимно перпендикулярных положениях тиски зажимаются дополнительным клиновым зажимом, который является также фиксатором.

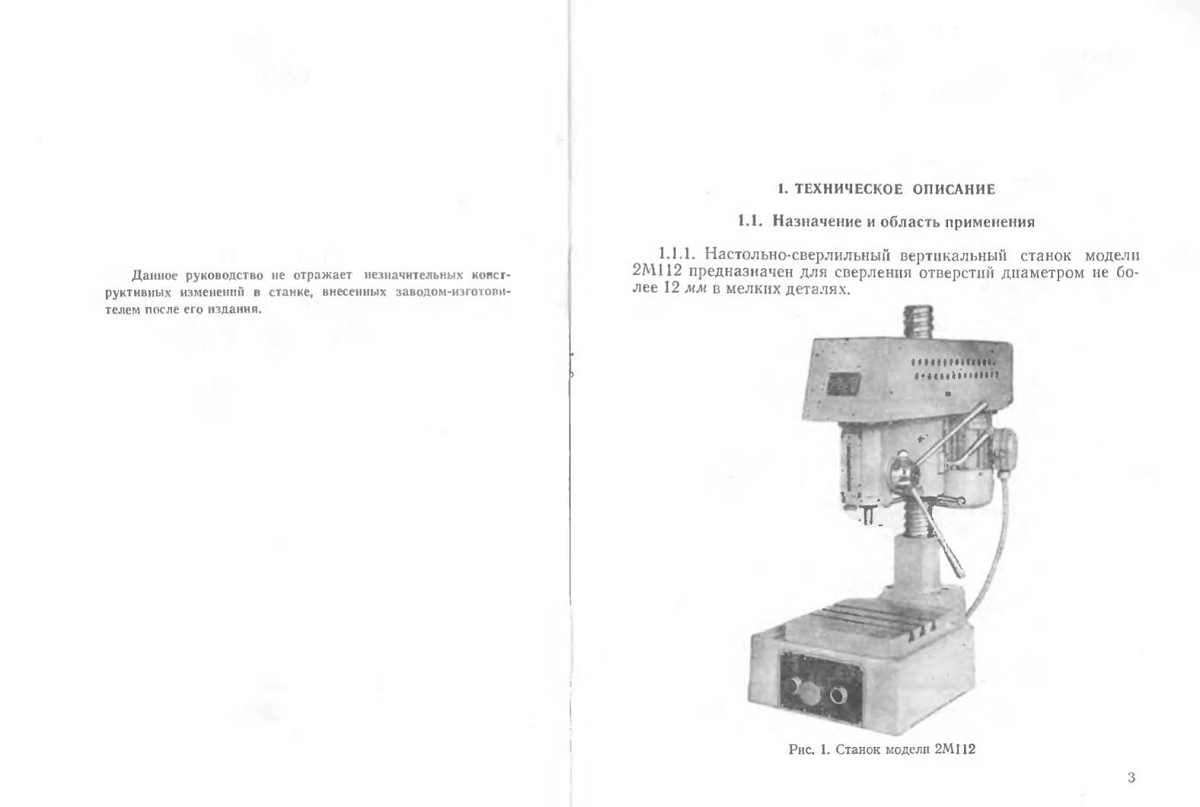

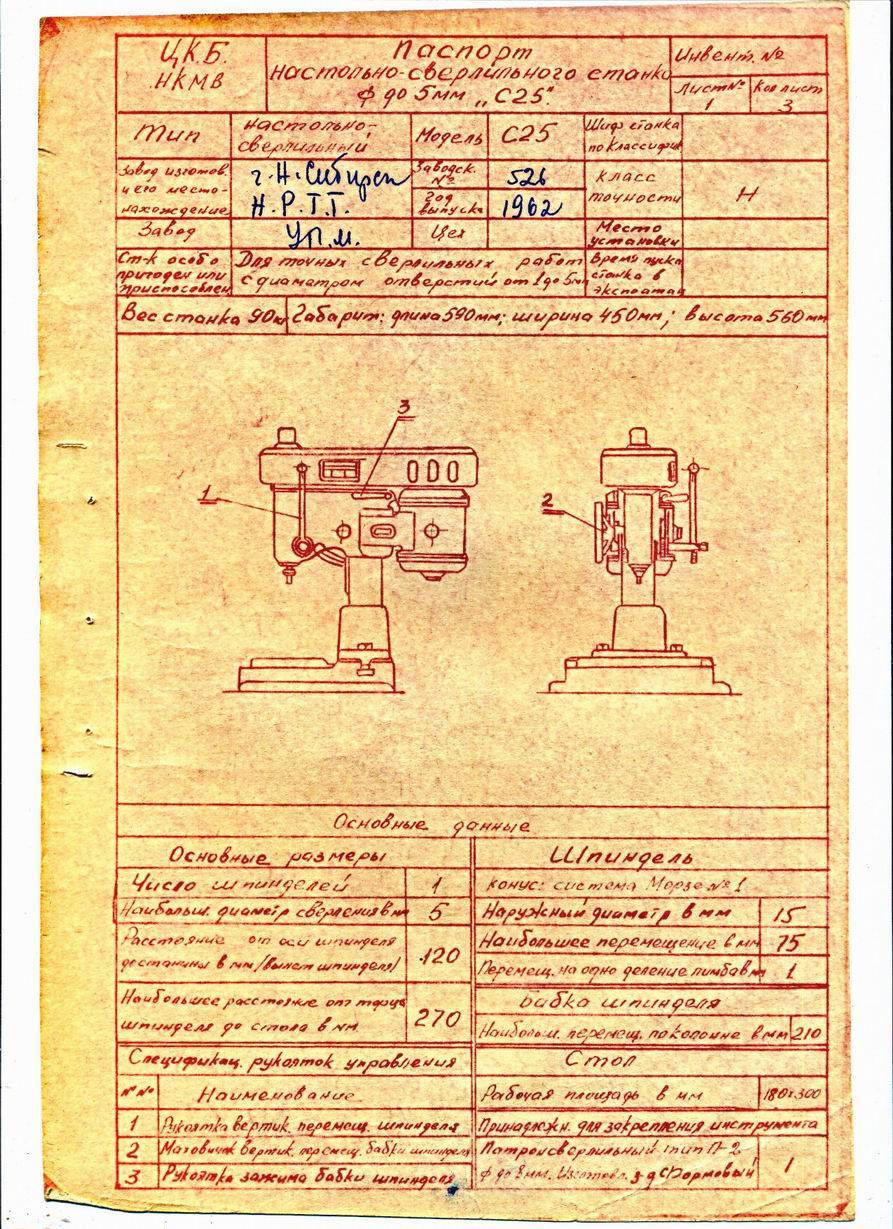

2М112 станок сверлильный настольный. Назначение и область применения

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

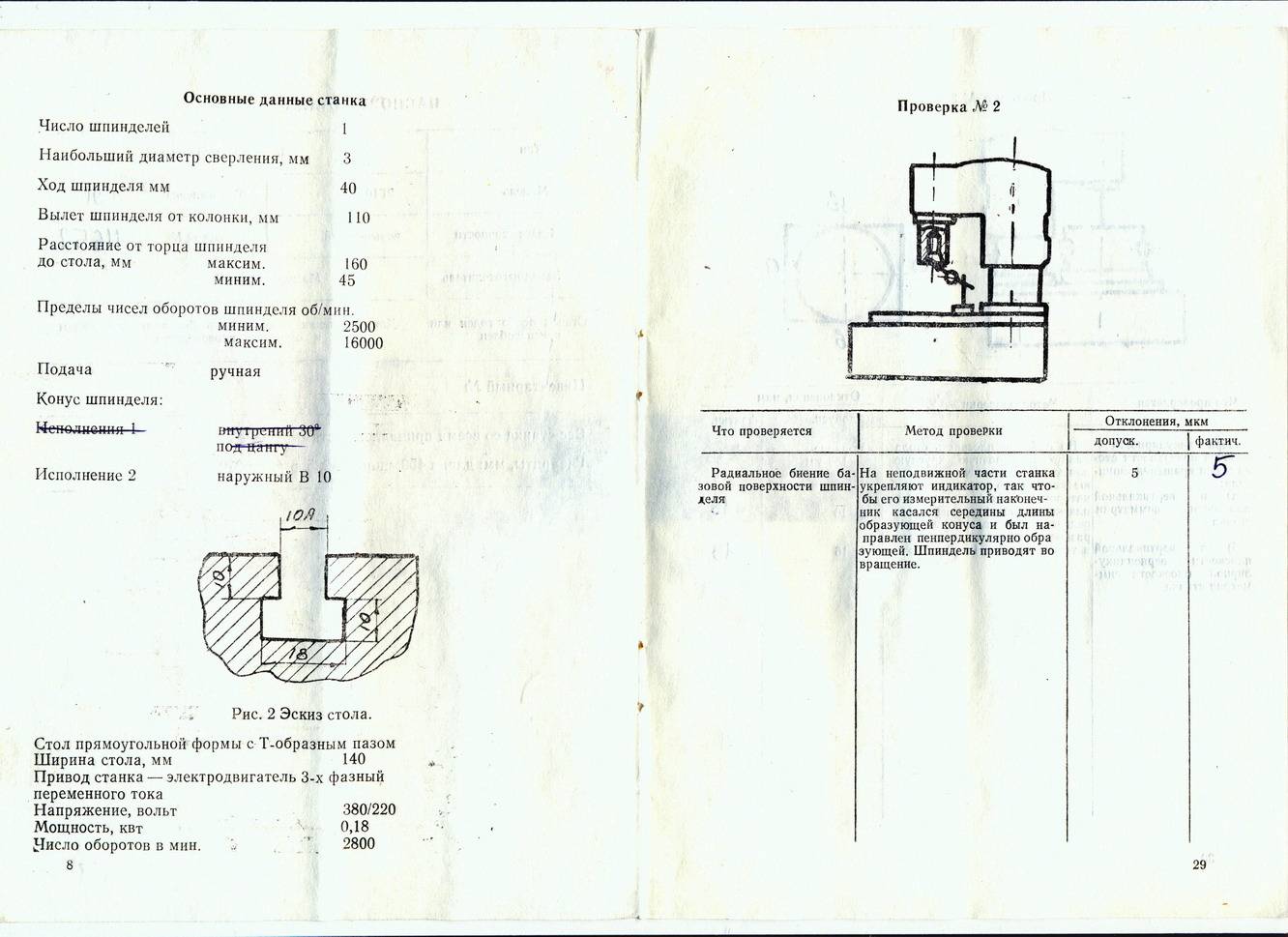

Основные технические характеристики сверлильного настольного станка 2м112

Изготовитель — Кировский станкостроительный завод.

- Максимальный диаметр сверления: Ø 12 мм

- Наибольшая глубина сверления: 100 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 400 мм

- Пределы чисел оборотов шпинделя в минуту — (5 ступеней) 450, 800, 1400, 2500, 4500 об/мин

- Конец шпинделя — В18 наружный укороченный конус Морзе 2 по ГОСТ 9953

- Стандартный сверлильный патрон — Патрон 16-В18 ГОСТ 8522-79, диапазон зажима 3..16 мм

- Мощность электродвигателя: 0,55 кВт

- Масса станка: 120 кг

Шпиндель станка 2м112 получает пять скоростей вращения от пятиступенчатых шкивов привода, что обеспечивает свободный выбор скоростей резания в диапазоне от 450 до 4500 об/мин.

Конец шпинделя — наружный укороченный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Укороченному конусу В18 соответствует сверлильный трехкулачковый патрон 16-го типоразмера по ГОСТ 8522 (Патроны сверлильные трехкулачковые) с диапазоном зажима от 3 до 16 мм.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 16, с присоединительным конусным отверстием В18:

Патрон 16-В18 ГОСТ 8522-79

Конус Морзе инструментальный укороченный

Конус инструментальный — Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров — от КМ0 до КМ7 (на английском: MT0-MT7, на немецком: MK0-MK7).

Стандарты на конус Морзе: ГОСТ 25557 (Конусы инструментальные. Основные размеры), ISO 296, DIN 228. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому был введён стандарт на девять типоразмеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), эти размеры получены удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм.

- B7 — конус Морзе КМ0, D = 7,067 мм;

- B10 — конус Морзе КМ1, D = 10,094 мм. Патрон 4-В10 (0,5÷4 мм);

- B12 — конус Морзе КМ1, D = 12,065 мм. Патрон 6-В12 (0,5÷6 мм), Патрон 8-В12 (1÷8 мм);

- B16 — конус Морзе КМ2, D = 15,733 мм. Патрон 10-В16 (1÷10 мм), Патрон 13-В16 (1÷13 мм);

- B18 — конус Морзе КМ2, D = 17,780 мм. Патрон 16-В18 (3÷16 мм);

- B22 — конус Морзе КМ3, D = 21,793 мм. Патрон 20-В22 (5÷20 мм);

- B24 — конус Морзе КМ3, D = 23,825 мм;

- B32 — конус Морзе КМ4, D = 31,267 мм;

- B45 — конус Морзе КМ5, D = 44,399 мм.

Где D — диаметр конуса в основной плоскости.

Отсчет глубины сверления производится по плоской шкале или упору.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Использование тумбы для установки станка дает возможность для сверления торцов длинных деталей, например валов. Диаметр вала — до сто двадцати миллиметров, длина — до тысячи миллиметров.

Сверлильный станок 2М112 позволяет выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

Сверлильный станок 2М112 может комплектоваться дополнительными принадлежностями, позволяющими расширить его возможности:

- Тиски — незаменимы при сложных видах обработки, например, небольших деталей или сверления под углом

- Крестовый стол — незаменим для точного координатного сверления или легкого фрезерования

- Револьверная головка

- Узел охлаждения — незаменим при длительном сверлении

Аналоги настольного сверлильного станка 2М112

ЕНС12 — Ø12 — Ейский станкостроительный завод ЕСЗ, г. Ейск

ОД71 — Ø12 — Оренбургский станкозавод, г. Оренбург

НС-12А — Ø12 — Вильнюсский станкостроительный завод «Жальгирис»

НС-12Б, НС-12-М — Ø12 — Барнаульский станкостроительный завод

ШУНСС-12 — Ø12 — Мукачевский станкостроительный завод, с. Кольчино

ГС2112 — Ø12 — Гомельский завод станочных узлов

ЗИМ1330.00.00.001 — Ø12 — Завод им.Масленникова, ЗИМ-Станкостроитель, г. Самара

МП8-1655 — Ø12 — СтанкоСтроительный завод им. Кирова, г. Минск

БС-01 — Ø12 — Беверс, г. Бердичев

ВС3-5016 — Ø12 — Воронежский станкозавод

Р175М — Ø12 — Чистопольский завод АвтоСпецОборудование, г. Чистополь

Р175, Р175М — Ø13 — АвтоСпецОборудование

ВИ 2-7 — Ø14 — Волгоградский инструментальный завод

MD-23 — Ø14 — Каунасский станкостроительный завод «Нерис»

Радиально-сверлильные станки

От вертикально-сверлильных станков радиально-сверлильные отличаются конструктивной возможностью совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

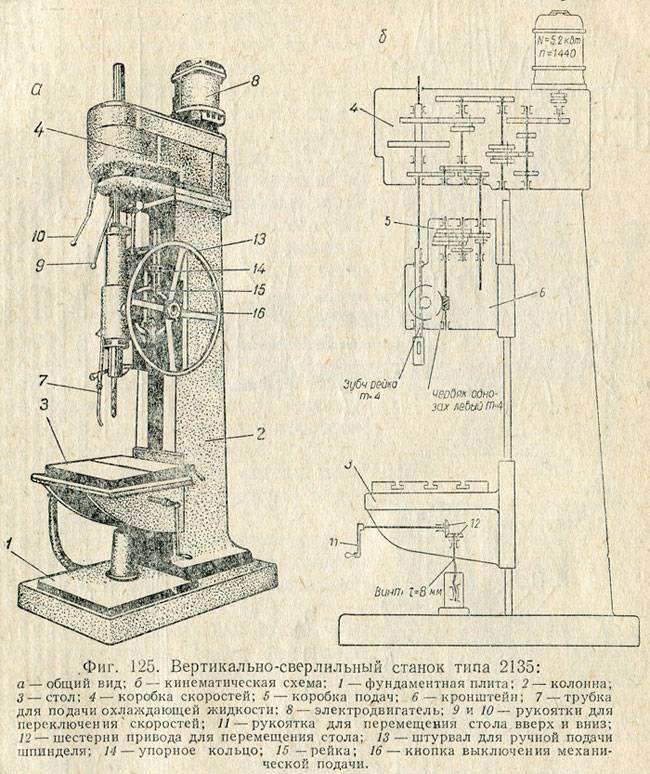

Радиально-сверлильный станок модели 2554 (рис. 4) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливают на приставном столе или непосредственно на верхней плоскости фундаментной плиты.

Технические характеристики радиально-сверлильных станков, пользующихся повышенным спросом на отечественном рынке металлорежущего оборудования, приведены в табл. 3; 4.

Таблица 3. Радиально-сверлильные станки

| Модель | Диаметр сверления, мм | Расстояние от шпинделя до плиты, мм | Вылет шпинделя, мм | Частота вращения шпинделя, мин–1 | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| 2К522 | 32 (М16) | 960 | 800 | 45…200 | 1,5 | 1480x940x1990 | 950 |

| ГС545 | 45 | 1250 | 1100 | 45…2000 | 3,0 | 1800x925x2260 | 1380 |

| 2А554 | 50 (М52) | 1600 | 1600 | 18…2000 | 5,5 | 2850x1030x3430 | 4700 |

| 2А576 | 80 (М80) | 2000 | 2500 | 9…1800 | 7,5/11,0 | 4180x1280x4125 | 11 850 |

| 2А587 | 100 (М100) | 2500 | 3150 | 8…1600 | 11,0 | 4850x1830x4912 | 17 150 |

Промышленные радиально-сверлильные станки ЭТМ 3116 и ЭТМ 3116А укомплектованы зубчатой рейкой и ведущей шестерней, которые находятся на горизонтальной консоли. На станках можно выполнять угловое сверление при обычном положении заготовки и сверление под комбинированными углами при повороте заготовки; сверление вне рабочего стола, когда размеры заготовки превышают его размеры; углубленное сверление до 420 мм; горизонтальное сверление. Шарнирный рабочий стол может быть отрегулирован в любое положение под шпинделем.

Рис. 4. Радиально-сверлильный станок модель 2554: 1 — плита; 2 — тумба; 3 — колонна; 4 — гильза; 5 — шпиндельная головка; 6 — траверса; 7 — шпиндель

Промышленные радиально-сверлильные станки ЭТМ-3119, ЭТМ 3125 укомплектованы зубчатой рейкой и ведущей шестерней, мощным надежным двигателем для длительных режимов работы, высокоточными опорными подшипниками шпинделя, массивной зеркально-гладкой поверхностью основания с двумя пазами. Головка и консоль поворачиваются на 360 .

Таблица 4. Технические характеристики радиально-сверлильных станков

| Параметры | Модели станков | |||

| ЭТМ 3116 | ЭТМ 3116 | ЭТМ 3119 | ЭТМ 3125 | |

| Максимальный диаметр сверления, мм | 16 | 16 | 20 | 20 |

| Максимальная высота заготовки, мм | 154 | 330 | 356 | 356 |

| Размер патрона, мм | 3…16 | 3…16 | 3…16 | 3…16 |

| Ход шпинделя, мм | 80 | 80 | 80 | 80 |

| Частота вращения шпинделя, мин–1 | 460…2890 | 460…2890 | 120…3000 | 140…3600 |

| Количество скоростей шпинделя | 5 | 5 | 16 | 16 |

| Общая высота станка, мм | 790 | 1630 | 980 | 1630 |

| Мощность, Вт | 550 | 550 | 550 | 750 |

| Напряжение, В | 220 | 380 | 380 | 380 |

| Масса, кг | 37 | 61 | 163 | 173 |

Особенности устройства

Несмотря на сравнительно малые размеры и невысокую мощность изделия 2м112, допускается частая и длительная работа агрегата. Высокие характеристики станка достигаются за счет простых конструктивных решений, которые обеспечивают большую эффективность работы агрегата.

Основными деталями станка является шпиндельная бабка, которая двигается с помощью отдельного устройства в вертикальном направлении по колонне. Оно фиксируется на ней особым устройством, которое действует в качестве зажима. Электромотор передает крутящий момент системе шкивов, которые, в свою очередь, через вал соединены с патроном. Система шкивов обеспечивает разную мощность и скорость вращения патрона. Специальный кожух закрывает систему шкивов и всего привода. Плита служит опорой для колонны. Верхняя часть плиты выполняет функцию рабочего стола.

2Н125Л — Станок вертикально-сверлильный

Купить станочный подшипник с доставкой

Технические характеристики:

Станки модели 2н125л предназначены для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства

Наибольший диаметр сверления в стали, мм 25 Конус Морзе шпинделя № 3 Расстояние оси шпинделя до направляющих колонны, мм 250 Наибольший ход шпинделя, мм 200

Расстояние от торца шпинделя:

До стола, мм 60 – 700 До плиты, мм 690 – 1060

Наибольшее (установочное) перемещение сверлильной головки, мм 170 Перемещение шпинделя за один оборот штурвала, мм 122, 46 Рабочая поверхность стола, мм 400 х 450 Наибольший ход стола, мм 270

2А112 станок сверлильный настольный с вариатором. Назначение и область применения

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

Простота конструкции обеспечивает легкость управления, надежность и долговечность станков.

Вариатор – основная особенность сверлильного станка 2а112. Вариатор – механизм бесступенчатого регулирования скорости вращения шпинделя от 700 до 4000 об/мин при неизменной скорости вращения вала двигателя. Оригинальная конструкция натяжения ременной передачи позволяет не следить за натяжением ремня во время изменения скорости вращения шпинделя.

Отсчет глубины сверления производится по лимбу на валу рукоятки ручной подачи шпинделя.

Станки 2А112 позволяют выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

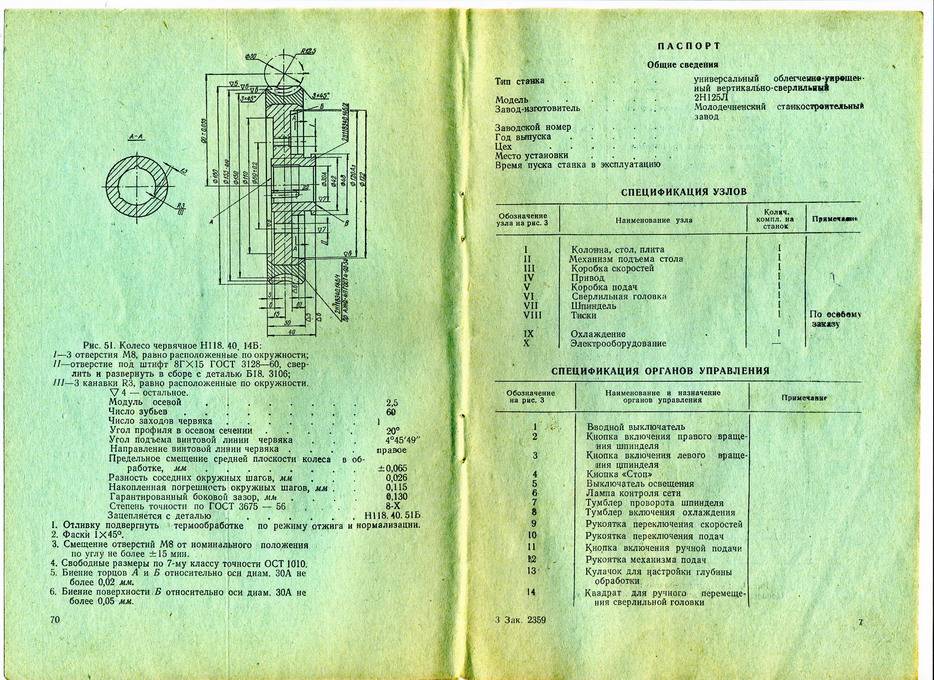

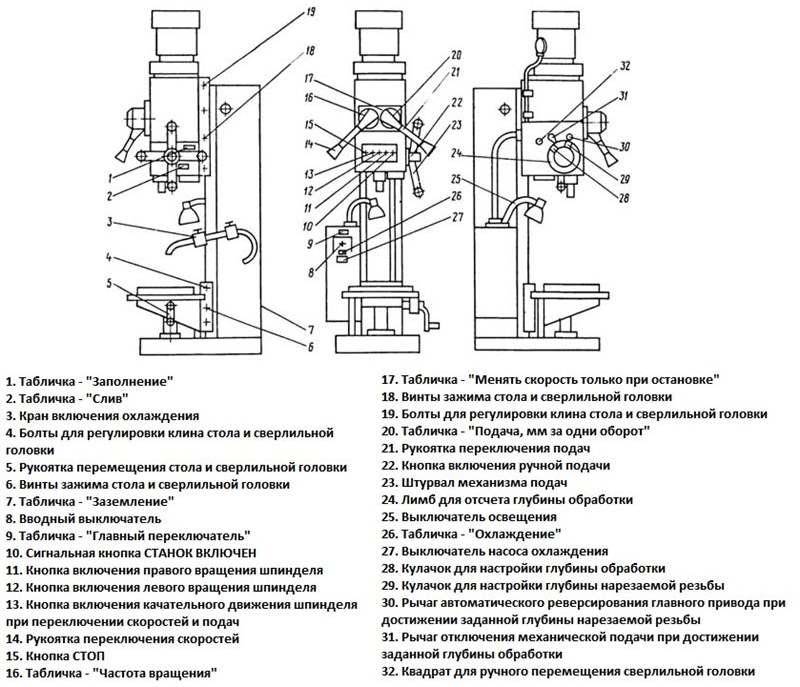

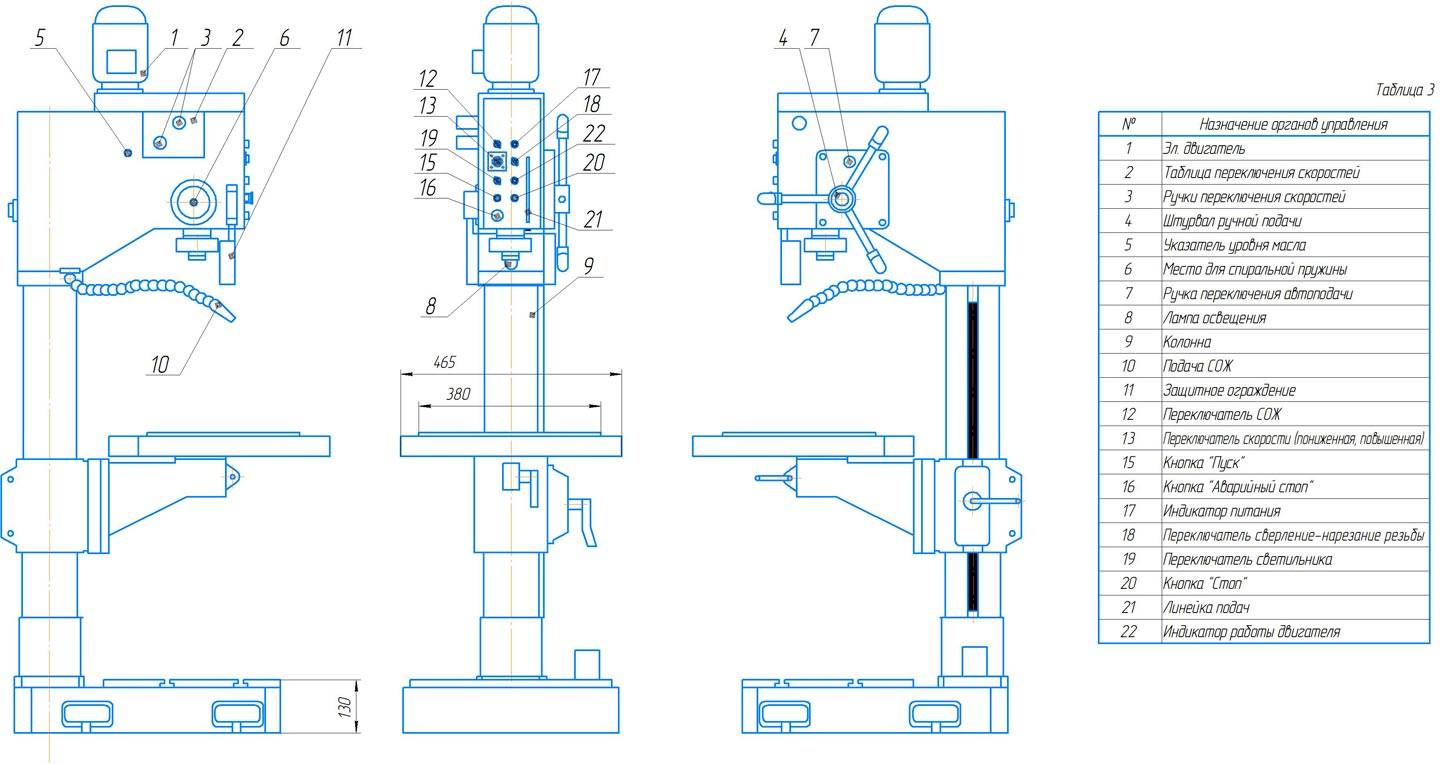

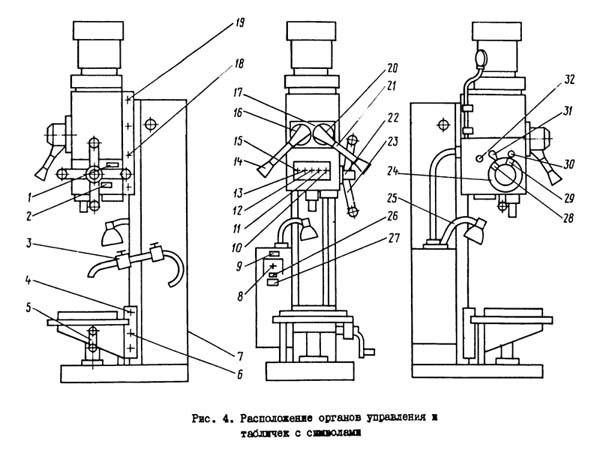

Расположение органов управления сверлильным станком 2Н135

Расположение органов управления сверлильным станком 2Н135

Перечень органов управления сверлильным станком 2Н135

- Табличка – «Заполнение»

- Табличка – «Слив»

- Кран включения охлаждения

- Болты для регулировки клина стола и сверлильной головки

- Рукоятка перемещения стола и сверлильной головки

- Винты зажима стола и сверлильной головки

- Табличка – «Заземление»

- Вводный выключатель

- Табличка – «Главный переключатель»

- Сигнальная кнопка СТАНОК ВКЛЮЧЕН

- Кнопка включения правого вращения шпинделя

- Кнопка включения левого вращения шпинделя

- Кнопка включения качательного движения шпинделя при переключении скоростей и подач

- Рукоятка переключения скоростей

- Кнопка СТОП

- Табличка – «Частота вращения»

- Табличка – «Менять скорость только при остановке»

- Винты зажима стола и сверлильной головки

- Болты для регулировки клина стола и сверлильной головки

- Табличка – «Подача, мм за одни оборот»

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Штурвал механизма подач

- Лимб для отсчета глубины обработки

- Выключатель освещения

- Табличка – «Охлаждение»

- Выключатель насоса охлаждения

- Кулачок для настройки глубины обработки

- Кулачок для настройки глубины нарезаемой резьбы

- Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

- Рычаг отключения механической подачи при достижении заданной глубины обработки

- Квадрат для ручного перемещения сверлильной головки

Особенности конструкции станка

Описание конструкции агрегата включает в себя:

- коробку скоростей;

- привод;

- коробку подач;

- сверлильную головку;

- шпиндель;

- поворотные тиски;

- электрическое оборудование.

Принцип работы коробки скоростей:

- сообщение шпинделю оборотов при помощи двух передвижных тройчаток;

- опоры валов коробки находятся в верхней и нижней плитах, стянутых 4 стяжками;

- через зубчатую передачу и муфту электрический двигатель приводит в движение коробку скоростей;

- последний вал коробки имеет вид полой гильзы, ее шлицевое отверстие передает вращение станочному шпинделю;

- шестерни коробки переключаются при помощи рукоятки.

Оснастка станка

Выполнение перечисленных операций, требующих большого внимания от мастеров, используя сверлильный станок 2а125, обеспечивает взаимодействие следующих элементов оборудования:

- Станина – на ней смонтирована плита и стол.

- Механизм, обеспечивающий вертикальную подачу рабочего инструмента к детали.

- Коробки скоростей.

- Коробки подач.

- Системы охлаждения.

- Шпинделя для крепления инструмента.

И электрооборудование – в его состав входит электродвигатель, способный создавать крутящий момент на коробке скоростей через ременную передачу и механизм электрореверса.

Для допуска к работе с этим агрегатом специалист обязан пройти инструктаж, проверку на знание правил безопасности, а также регулярный медицинский осмотр. Оборудование не относится к особенным или специализированным, но функциональность агрегата повышенная, не каждый мастер сможет ним правильно управлять.

Работа на подобном агрегате требует качественного освещения, мастер обязан видеть резьбу, ее направление и четкость работы деталей конструкции. Вентиляция подходит как естественная, так и принудительная. Второй вариант обязателен в больших цехах.

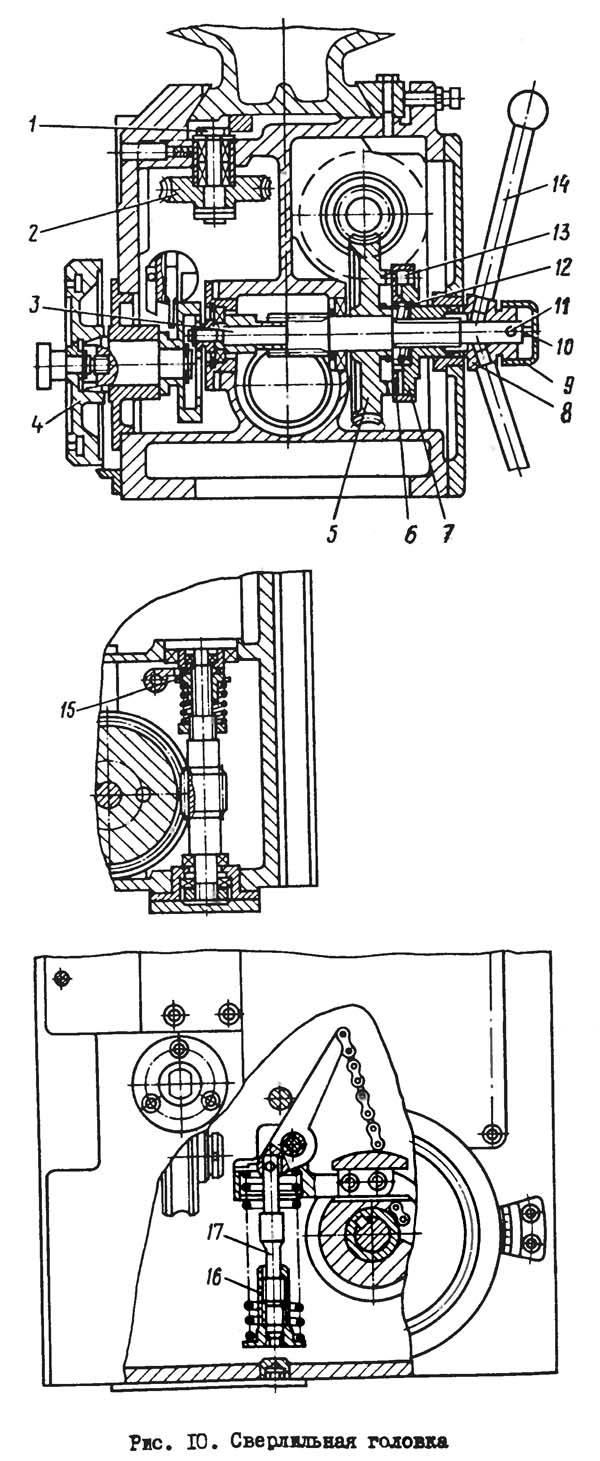

Сверлильная головка станка 2Н125

Чертеж сверлильной головки сверлильного станка 2Н125

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода инструмента к детали;

- включения рабочей подача;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подача, используемой при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, и обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга. В этот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме – полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска, выполненного заодно с червячным колесом 5. В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

При ручном включении подачи штурвалом 14 (после поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы и специальной пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубчатые диски 5 и 6; механическая подача прекращается.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав и настройки кулачков.

Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары I. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.