Как подобрать материал?

Как уже говорилось, материал зависит от человека, которому предназначен оберег. Чтобы понять, что подойдет в данном случае, необходимо представить человека визуально, вспомнить ощущения, которые возникают при общении с ним, провести ассоциации.

Таким образом в голове сложится представление о том, какой материал «его». Этот выбор будет основываться на чувствах, но скорее всего будет верным, ведь близких людей прежде всего именно чувствуют, а не складывают о них рациональное мнение.

Обычно используется ткань, которая наполняется чем-либо. Содержимое может иметь какое-то значение, например:

- фасоль — достаток

- перец красного цвета — любовь

- орехи — ум

- травы — здоровье

- семечки — семейное счастье

- мак — исполнение желаний

- монеты — успех

Этим списком возможные материалы не ограничиваются, здесь перечислены только самые популярные. Ими можно не только наполнить оберег, но и украсить его.

Также можно делать не тканевую подкову, а из фанеры, дерева и любых других подручных материалов, которые могут держать соответствующую форму.

Виды, материалы, назначение

Весьма условно ножи принято различать по следующим категориям:

- охотничьи/рыбацкие;

- спортивные;

- бытовые;

- для выживания.

По конструкции делят ножи только по двум признакам: с выдвижным и с неподвижным лезвием.

Чаще всего кованые ножи ручной работы делаются для охотников. Они имеют свои особенности, вроде поперечных углублений для быстрого стока крови.

Полотно в виде клина, затачивается с одной стороны под углом 25°. Сталь выбирается высокоуглеродистой (0,8- 2%). Добавки в сталь никеля, хрома, ванадия помогут лезвию быть нержавеющим, долго держать заточку, не реагировать с химически агрессивной средой.

Самые важные качества клинка – его упругость и твердость. Но многие мастера стараются сделать клинок красивым. Для этого на его поверхность наносятся особые узоры путем травления или напыления. На практические свойства клинка это никак не влияет, но нож приобретает уникальность.

Гораздо больше вариантов украшения рукоятей. Она бывает цельной и наборной, из нескольких пластин. Материал для рукоятей тоже подбирают по индивидуальным пожеланиям:

- древесина плотных пород выглядит эстетично, недостаток малая ударная прочность;

- кожа имеет высокие художественные свойства, часто используется в наборных рукоятях с дорогой отделкой, но со временем пропитывается потом, жиром и пр.;

- рог позволяет выполнять настоящие шедевры резьбы, из недостатков можно отметить только хрупкость и дороговизну;

- береста чаще всего идет в паре с кожей в наборных рукоятях, они делают их «теплее», не дают скользить в руке;

- металл не всегда удобен, особенно при низких температурах, хотя это более прочный материал;

- полимеры: сегодня часто выбирают именно полимеры, потому что они объединяют достоинства всех вышеперечисленных материалов и избавлены от их недостатков. Самый популярный Kraton, охотничьи ножи ручной работы очень часто дополняют рукоятями именно из него.

Сталь и только сталь

Выбор металла небогат, а точнее: у вас вообще нет выбора. Только сталь для ковки ножей, без вариантов. Давайте выясним, что такое сталь в принципе: это сплав железа с углеродом. Типичный диапазон содержания углерода в стали составляет от 0,1% до 2,5%. Чем выше уровень его содержания, тем прочнее и устойчивее сталь к внешним воздействиям, но она сразу теряет пластичность и вязкость.

Свойства стали, которые самым непосредственным образом влияют на качество продукции:

- Высокая износостойкость зависит от твердости стали, которая, в свою очередь, зависит от содержания углерода в сплаве.

- Высокая прочность — сохранение целостности изделия под воздействием внешних сил.

- Твердость — это его устойчивость к деформации.

- Высокая пластичность — способность стального изделия изгибаться под действием внешних сил и таким образом восстанавливать свою форму.

- Покраснение — это устойчивость металла к высоким температурам. Марки твердой стали наиболее устойчивы к красному цвету.

важно, чтобы все пять показателей были тесно связаны. Например, чем пластичнее сталь, тем ниже ее твердость

Свойства сплава можно контролировать с помощью добавок и легирующих элементов.

Нам просто нужно знать общие принципы, чтобы выбрать подходящую сталь для нашего ножа. Для этого далеко ходить не надо, поковка ножа состоит из подшипников, напильников, пружин, сверл и даже металлических тросов. В любом случае есть технические нюансы, но общие правила ковки ножей в домашних условиях такие же и строгие.

Запуск предприятия

Как и в случае с любым производством, предпринимателю необходимо зарегистрировать деятельность. Оптимальной организационно-правовой формой станет , либо ООО. Код ОКВЭД подбирается в зависимости от специфики деятельности. Например, для изготовления кухонных ножей это 28.6 «Производство ножевых изделий и столовых приборов». Для производства холодного оружия потребуется получить лицензию

Это сопряжено с целой чередой сложностей, поэтому начинающему предпринимателю стоит сосредоточить внимание на изделиях, используемых в быту

Для размещения габаритного оборудования потребуется помещение существенной площади – от нескольких сотен метров квадратных с подводом всех коммуникаций. Кроме того, производство ножей сопровождается высоким уровнем шума, поэтому участок должен быть расположен в промзоне или за пределами городской черты.

Размер штата предприятия зависит от его масштабов. Но в любом случае полноценное производство сложно организовать с числом сотрудников менее 20

Отдельное внимание стоит уделить поиску профессионального художника, который будет разрабатывать эскизы, кузнеца и технолога. От этих специалистов напрямую будет зависеть качество готового продукта

Инструкция по изготовлению своими руками

В основном изготовление любой разновидности ножа происходит по схожим технологиям. Соблюдение тонкостей и рекомендаций позволит получить клинок не хуже заводского. Но в промышленных производственных масштабах применяется машинный труд, а нашем случае всё придётся делать вручную.

Стандартные метательные ножи имеют следующие характеристики:

- толщина — 4 мм;

- ширина — 25 мм;

- длина острия — 15 см;

- длина рукояти — 10 см.

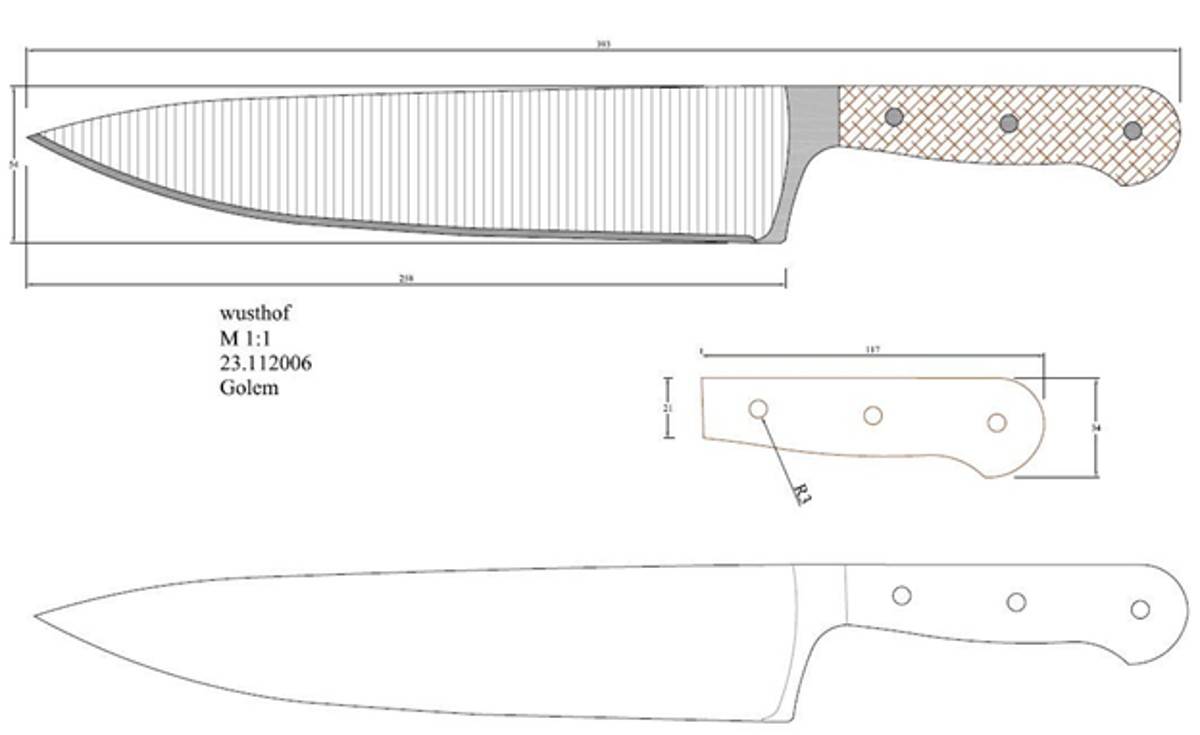

С учётом параметров делаем чертёж и вырезаем из картона шаблон с масштабом 1:1. Этот рисунок прикладываем на уже подготовленную стальную пластину и по контуру обводим его. Затем вырезаем стальную заготовку с помощью ножовки по металлу: можно слегка отступить от контура – это затянет обработку, но предотвратит ошибки, которые часто случаются по неопытности.

Обработка стальной заготовки

Как уже упоминалось, чтобы получить качественное изделие, при выпиливании лучше оставить запас в 2-3 мм. Доводить края до намеченной черты можно после того, как получим готовую заготовку. Для проведения этих работ можно использовать любой удобный и знакомый метод: бруски, наждачную бумагу, напильник. Нужно получить толщину клинка 4 мм. Закладывать это лучше ещё при выборе или отковке стального листа.

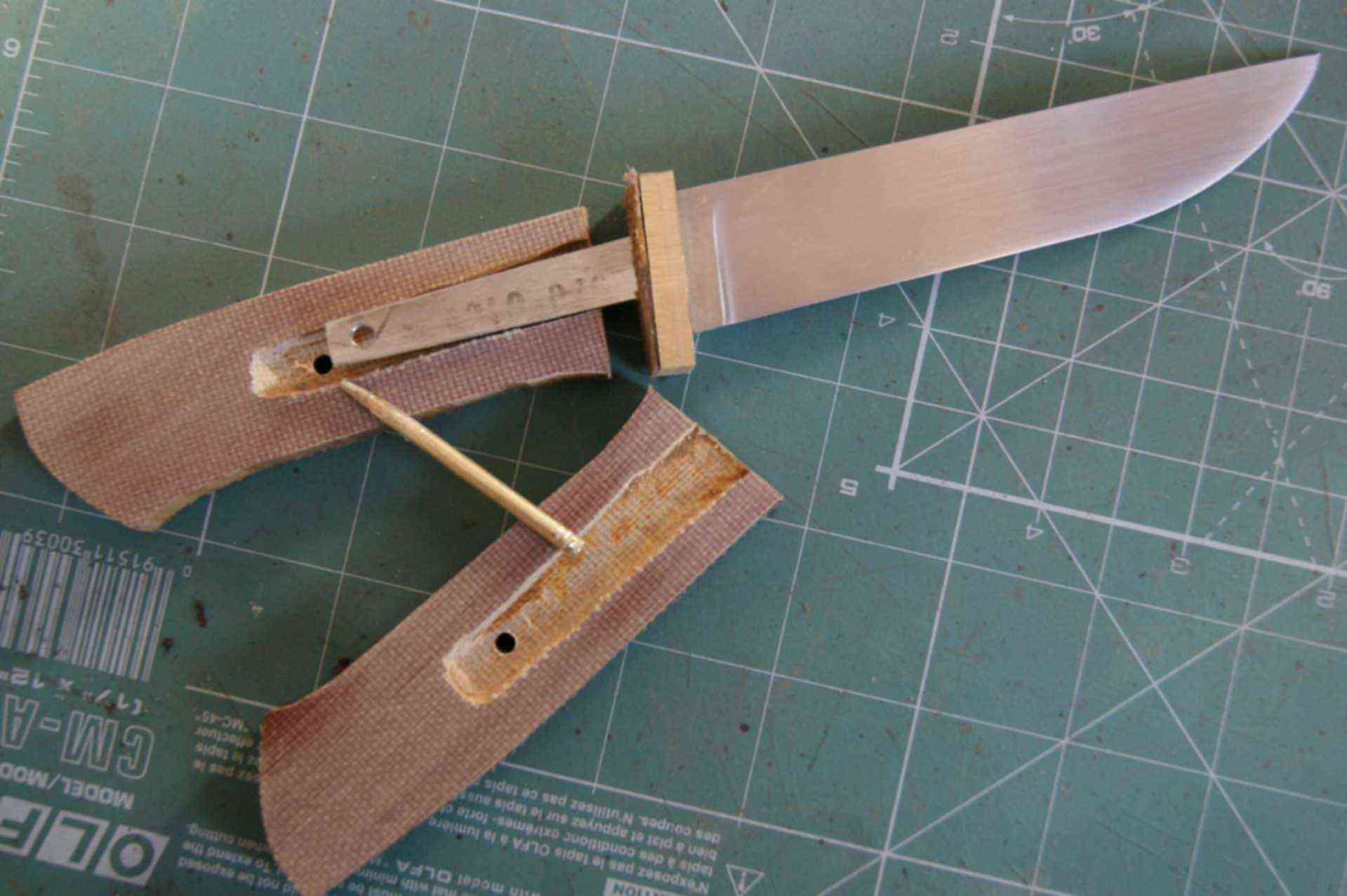

Стальная заготовка для метательного ножа.

Заточка клинка

К этому этапу переходим только после того, как заготовка примет желаемую форму и толщину. Хороший метательный нож можно получить только при соблюдении технологии. Процесс заточки проходит сверху вниз, при этом сама заточка проводится только до середины узкой грани лезвия. Спусковые движения проводятся по всей площади используемого абразива, начинать работу необходимо с крупного зерна, предназначенного для черновой заточки. Поочерёдно работаем сначала с одной, затем с другой стороной, проделывая такие же манипуляции.

Сборка изделия

Мы имеем готовый стальной клинок с голым хвостовиком и подготовленные деревянные накладки для рукоятки. Остаётся всё соединить.

Оптимальным вариантом для накладного монтажа рукояти будут заклёпки. Если в клинке ещё нет отверстий под ручку, то просверливаем их, наложив сверху деревянные накладки. Отверстия проделываются в диаметр заклёпок. Далее плотно соединяем, утопив головки заклёпок в корпус, чтобы не мешали.

Остаётся только научиться технике метания.

Чертежи метательных ножей: «Кобра»

Производитель «Оружейник» (Златоуст). Единственная модель в линейке метательных ножей компании. Раньше было больше. Причина проста: генеральный директор компании профессионально владеет метанием ножей. К разработке этой модели он шел несколько лет. Кобра хорошо сбалансирована, недорога и покрашена в красный цвет (легко найти в траве).

На чертеже представлены основные размеры метательного ножа «Кобра». Толщина клинка 5,00 мм. Вес 145 гр.

Так выглядит «Кобра» вживую

Купить метательный нож «Кобра»

Чертежи метательных ножей: «Овод»

Производитель «Росоружие» (Златоуст). Отличительная особенность линейки ножей с клеймом «Rosarms» — обмотка рукояти шнуром, сталь ЭИ-107, кожаные ножны.

На чертеже представлены основные размеры метательного ножа «Овод». Толщина клинка 5,00 мм. Вес 210 гр.

Так выглядит «Овод» вживую

Купить метательный нож «Овод»

Чертежи метательных ножей: «Удар»

Тот же производитель «Rosarms». Большой метательный нож «Удар» (290 мм) предназначен для бросков на дальние дистанции.

На чертеже представлены основные размеры метательного ножа «Удар». Толщина клинка 5,00 мм. Вес 272 гр.

Так выглядит «Удар» вживую

Как пользоваться чертежами?

Распечатай, наклей на плотный картон и обрежь по контуру. Затем наложи на металлическую пластину, обрисуй маркером. Дальше все зависит от наличия у тебя инструмента. Можно выпилить ножовкой, а скругленные части выбрать болгаркой.

Спуски на метательном ноже также можно выбрать болгаркой, вывести напильником или воспользоваться ленточным гриндером. Красоту особо не наводи. Если уже покупал в магазине отполированную фабричную металку, то знаешь, что после нескольких бросков нож покрывается царапинами и теряет первоначальный внешний вид.

Самое главное! Убери все заусенцы с клинка и не затачивай так, чтобы хлеб можно было резать — смысла нет, а при броске хватом за клинок можешь и без пальцев остаться.

P.S. Летом открываем школу метания ножей с пошаговыми видео уроками. Для подписчиков нашего магазина — бесплатно. Подписаться можно здесь. Там же и подарок за подписку получишь. Удачи!

Вся линейка метательных ножей из Златоуста.

А здесь подробнее о том, как сделать нож самостоятельно.

Виды ножей

После заготовки материала нужно будет определиться с формой и размером метательного ножа. Их существует несколько видов с индивидуальными качественными характеристиками.

Технология изготовления булата

Процесс закалки

Процесс закалки

Существует много способов изготовления булата. Среди них выделяются 4 основных:

- Сплавление железной руды и графита. Наиболее простой способ, не требующий специальной подготовки. Главное требование — качественная руда, содержащая не менее 85% металла. В природе такая руда встречается редко. На данный момент этот способ устарел, однако, в древние времена его использовали практически все мастера.

- Расплавление железа при участии углей. Данный метод выделяется тем, что в процессе изготовления литых ножей в сплав попадают не только чистый углерод, но и его оксиды. Благодаря этому металл обретает структуру булата. В современном мире не используется.

- Длительное обжигание железа без доступа к кислороду. Самая дешёвая технология получения булатной стали. Из-за этого и наиболее распространённая. Материал, добытый таким образом, называют литым булатом. Важным моментом является время обжига, которое нужно точно замерять. В противном случае велика вероятность получить непригодный и хрупкий металл. Недорогие ножи, полученные таким методом, используются в качестве разделочного инструмента.

- Сплав графита и чистого железа в безвоздушной среде. Самый дорогостоящий метод, который применяют мастера, когда делают литые ножи из булата. В итоге оружейник получает вознаграждение в виде прочнейшего металла. К примеру, ножик из такого сплава будет служить владельцу очень долго. Множество мастеров используют этот метод при изготовлении авторских клинков.

Полировка лезвия ножа

Смотрите видео:

Отполированный клинок не только лучше выглядит, но и он будет более защищенным от коррозии. Чем более гладкая поверхность, тем меньше вероятность, что вода останется в углублениях и приведет к появлению пятен. Для полировки клинка я использовал три вида камней. Начинал работу с грубого камня (с зерном P300-P400), переходя к более тонкому (P800) и закончил полировку самым тонким, с абразивным зерном P1200. Результатом такой работы будет блестящее лезвие, но без зеркального отлива.

Если вы хотите довести результат до зеркальной поверхности, или у вас нет точильных камней, то для этой работы можно использовать шкурку или влажную наждачную бумагу.

Процесс известный – просто трите лезвием о камень или трите наждачной бумагой о клинок. Делаем это до момента, когда поверхность становится однородной, затем уменьшаем размер абразивного зерна. Во время работы с оселком переходите от одной стороны к другой, чтобы не оставлять их на долгое время мокрыми. Если есть возможность использовать точильный камень, который можно обрабатывать маслом, я рекомендую пользоваться именно таким, чтобы избежать появления пятен на клинке. Этот этап займет довольно много времени, но не больше, чем формирование профиля клинка.

Сверление отверстий для заклепок

Чтобы зафиксировать накладки на рукояти ножа, в хвостовике необходимо высверлить два отверстия под заклепки

Это важно сделать до термической обработки. Я советую провести тестовую сборку, чтобы убедиться, что края необработанных накладок выходят за края хвостовика

Для того чтобы при сверлении сверло быстро врезалось в металл, место сверления необходимо наметить кернером. Затем подберите сверло необходимого диаметра и просверлите два отверстия в хвостовике. Если будете пользоваться ручной дрелью, тогда снизится риск слома сверла. Например, я, используя электрическую дрель, сломал два. Плюс ко всему, сверление ручной дрелью незначительно дольше, чем работа электрической.

Делаем горн

Чтобы подвергнуть нож термической обработке, вам придется нагреть металл до необходимой температуры, при которой внутренняя структура металла претерпевает изменения. Это происходит примерно при 750 C. Я видел, как некоторые люди используют горелку на основе ацетилен-кислородной смеси, но сам я такой способ не пробовал.

Поэтому, если вы собираетесь выполнить термическую обработку самостоятельно, вам понадобится горн. Я думаю, что большинство людей скорее захотят изготовить его самостоятельно, чем покупать. Информацию, как сделать горн, можно найти в интернете. Для этого вам понадобится песок и гипс. Чтобы проверить температуру, можно разогреть кухонную соль. Если она плавится, значит такой температуры будет достаточно для закаливания металла. Но если вы используете более сложную с точки зрения термической обработки марку стали, то можете обратиться для этого к сторонним предприятиям.

Подарочный вариант

Как утверждают опытные мастера, красивое и прочное деревянное изделие можно изготовить из липы, вишни и ясеня. Начинать нужно с эскиза. Мастер должен рассчитать, каких размеров будет лезвие, рукоятка, гарда и поперечина – один из важных элементов в конструкции охотничьего ножа, разделяющий режущую часть и ручку.

После того, как эскиз будет готов, из древесного массива при помощи циркулярной пилы вырезают заготовку. Форма изделию придается вручную. Для этой цели подойдет обычный или специальный нож. Второй вариант предпочтительнее, поскольку такой клинок представляет собой косое лезвие, которым очень удобно работать.

Центральную часть с тупого конца клинка нужно оснастить специальным отверстием. В него будет вставляться крепежный штифт. Используя эскиз, мастер изготавливает и гарду. Материалом для данного элемента станет отдельная дощечка.

Вырезается гарда при помощи электролобзика. В ней также просверливается отверстие для крепежного штифта. После этого гарду следует надеть на клинок. Для самой рукоятки охотничьего ножа подойдет дерево любой породы. Если мастер планирует изготовить рукоятку круглой формы, то для работы желательно воспользоваться токарным станком.

Как утверждают некоторые владельцы таких изделий, деревянный самодельный нож будет намного удобнее держать в руке, если его рукоять сделать плоской. После обработки на токарном станке или при помощи зубила, в рукоятке просверливается отверстие для крепежного штифта. Его диаметр должен соответствовать отверстию в самом клинке.

Теперь нож готов к сборке. На данном этапе мастера используют штифт и столярный клей. Когда он высохнет, изделие тщательно шлифуется при помощи наждачной бумаги. Такой нож будет выглядеть намного эффектнее, если его покрыть лаком.

Многие мастера на рукоятки своих изделий наносят красивые рисунки и вензеля. Кроме того, некоторые наклеивают на ручки кожаные аппликации. Для удобного ношения настоящие, изготовленные из стали, охотничьи ножи комплектуются чехлами. Этим можно воспользоваться и сшить подобное приспособление и для бутафорского изделия. Вложенный в чехол, деревянный нож будет смотреться, как настоящий.

Об изготовлении лезвия

В процессе изготовления лезвия с металлической заготовки снимают лишнее. Возле самого хвостовика углы нужно немного закруглить, с такой конструкцией клинок получится прочнее. Начинающему мастеру следует быть готовым к тому, что процедура затачивания будет достаточно длительной. Осуществляется она на точильных камнях с различной зернистостью.

Вначале заточку производят на крупнозернистом круге. Часто новички портят лезвие. Причиной является невыдержанный угол. Если нож предназначен для тяжелых и грубых работ, затачивать клинок следует под углом 30 градусов, 20 – для средних, 10-15 градусов для тонких. Как утверждают мастера, заточка – это очень важный элемент работы, от которого будут зависеть режущие свойства клинка.

С вогнутыми спусками, сделать которые легче всего, нож окажется малоэффективным. С заточкой «плоский клин» клинок будет обладать средними показателями резки. Однако это станет возможным при двухмиллиметровом лезвии. Если в качестве сырья используется ножовочное полотно, то его толщины в данном случае окажется недостаточно. Рекомендуется оснастить нож заточкой в виде вогнутой линзы. Клинок будет эффективным для сквозных прорезаний.

Производство качественного лезвия

Если мастер решил изготовить своими руками классическую финку, то саму режущую часть необходимо крепить к рукоятке при помощи всадной технологии, задействовав для этого всего одну заклёпку. Если использовать универсальные шаблоны ножей, можно соорудить долговечное лезвие. Мастеру нужно аккуратно перенести все линии чертежа на заранее подготовленное ножевое полотно, чтобы обвести по контуру твердосплавной чертилкой или же карандашом. Лишний металл из лезвия удаляется при помощи стандартного наждака. В том месте, где присутствует небольшой переход в хвостовик, нужно оставить углы закруглёнными. Именно эта конструкция обладает наивысшей прочностью.

Просверлить самостоятельно отверстие под заклёпку в домашних условиях довольно сложно, даже если человек будет использовать победитовые свёрла. Желаемый результат можно получить, если применить реакции электролиза. Для этих целей прекрасно подойдёт обычная вода с растворенной поваренной солью.

Стоит отметить, что заготовку необходимо покрыть слоем быстросохнущего лака, а уже потом максимально герметично перемотать изолентой. В том месте, где будет расположено отверстие под небольшую заклёпку, необходимо вырезать ровный круг. Хвостик изделия помещают в заранее подготовленный раствор. Отверстие нужной формы сформируется под воздействием тока.

https://youtube.com/watch?v=fJXQfdK1yNw

Как сделать своими руками

Изготовление ножа из диска циркулярной пилы не настолько сложное занятие, как кажется на первый взгляд. Для его изготовления не потребуется особых технических навыков или использование специального оборудования. При желании, все работы можно выполнить самостоятельно.

Определяемся, что будем делать

Прежде всего, нужно определиться с назначением, формой и размерами будущего изделия. От этих параметров будет зависеть размер используемого пильного диска и необходимый набор инструментов для изготовления.

Например, чтобы сделать охотничий нож, лучше всего использовать диск для резки бетона, длиной 16 дюймов. Для кухонного подойдет 12 дюймовый пильный диск по дереву.

Что понадобится для изготовления

Кроме чертежа будущего изделия, для изготовления ножа потребуется следующие материалы и инструменты:

- пильный диск;

- угловая шлифмашинка с набором дисков;

- сверлильный станок или дрель;

- сверла по дереву и металлу;

- деревянный брусок;

- наждачная бумага различной зернистости;

- шлифовальный брусок.

Выбор диска

Практически все современные пильные диски производятся из высокоуглеродистой стали марки 9ХФМ. Изделия из такого материала практически не поддаются коррозии и имеют длительный срок эксплуатации. Поэтому выбор пильного диска для изготовления ножа сводится только к правильному размещению макета заготовки на диске.

Пошаговая инструкция изготовления

Перед началом проведения работ необходимо вырезать шаблон будущего ножа и очистить поверхность пильного диска от загрязнений и следов возможной коррозии. Для того чтобы сделать самодельный нож необходимо выполнить следующие действия:

- Приложить шаблон к поверхности пильного диска и, закрепив его магнитами нанести разметку.

- При помощи болгарки вырезать заготовку. Рез необходимо производить по внешнему краю разметки. Чтобы не допустить перегрева и изменения свойств металла, во время работы, пильный диск следует поливать водой.

- При помощи болгарки с зачистным диском произвести черновую обработку заготовки.

- На ленточный шлифовальный станок установить наждачную бумагу с фракцией зерна 36 и придать заготовке необходимую форму. Периодически необходимо окунать заготовку в ведро с водой для охлаждения.

- Установить на станок наждачную бумагу с размером зерна 80 и произвести чистовую обработку заготовки.

- Зажать заготовку между двумя деревянными брусками и скрепить их струбциной. Один из торцов бруска должен быть на месте начала будущего обуха.

- Не снимая ограничители произвести обточку лезвия ножа.

- Периодически необходимо проверять разницу между верхним и нижним торцами будущего ножа. При толщине обуха 2 мм, разница между ними не должна превышать 1 мм.

- Сняв деревянные бруски отшлифовать хвостовик ножа предварительно смочив его водой.

- Установив на болгарку шлифовальный круг с фракцией зерна 240 произвести полировку лезвия.

- Закрепить заготовку на деревянной доске при помощи струбцины.

- Закрепив наждачную бумагу с зерном 400 и 1000 на деревянный брусок, возвратно-поступательными движениями произвести чистовую полировку лезвия.

- Вырезать деревянные пластинки толщиной 7 мм для изготовления рукояток. Их длина должна соответствовать длине хвостовика ножа.

- Нанести на рукоятки разметку.

- На внутреннюю поверхность деревянных пластин нанести двухкомпонентную эпоксидную смолу и приложить их к хвостовику ножа. После этого прижать их струбциной.

- После высыхания клея в рукоятке просверлить два сквозных отверстия для установки алюминиевых заклепок.

- Установить заклепки в посадочные отверстия и расклепать их молотком.

- На шлифовальном станке, а затем вручную придать рукоятке необходимую форму.

- Покрыть рукоятки морилкой и дать ей полностью высохнуть.

После этого можно окунуть лезвие ножа на несколько минут в 5% раствор азотной кислоты для покрытия его защитной оксидной пленкой. Затем необходимо тщательно промыть лезвие проточной водой и наточить его.

Посмотрев видео можно увидеть все тонкости и нюансы изготовления самодельных ножей из пильного диска, а также узнать некоторые способы защиты лезвий от коррозии.

Немного об истории и символизме ножей на «зоне»

Нож был и остаётся неизменным атрибутом блатного мира. На нём даются клятвы на верность криминальному братству, им производятся казни “крыс”. Нож воспевается тюремным фольклором, является символом вора, его правды и силы. Если говорить об использовании холодного оружия в исправительных учреждениях, они условно разделяются на два основных способа:

- Первый – желание убить человека.

- Второй – необходимость наказать за проступок, припугнуть или унизить.

Например, в лагерях Гулага в 40-50-х годах уркам, которые сотрудничали с правоохранительными органами, резали лицо, оставляя таким образом отметку. В случае планируемого убийства преступники старались действовать максимально быстро. Зачастую устраивали “тёмную”: голову жертвы закрывали подушкой, держали и наносили большое количество ударов в области горла и груди. В случае, если пробраться к жертве не представлялось возможным, несколько заключённых устраивали потасовку, в которой отвлекались смотрящие, и быстро, скрытно наносилось несколько ударов по цели.

Учитывая планы помещений всех тюрем мира, способы применения холодного оружия не отличаются многообразием. Узкие проходы, небольшое пространство заставляют действовать быстро, экономя силы, наносить точные колющие удары, чтобы максимально изувечить противника

Внимание жертвы обычно отвлекается, а оружие достаётся только в самый последний момент. Многие урки неплохо разбираются в анатомии человеческого тела и, чтобы попасть в больничку с более мягкими условиями содержания, наносят себе различные ранения, не несущие фатального исхода: режут вены, рассекают кожу, даже пыряют себя

Зоновский нож-перо.

Нож в тюрьме – атрибут, который может значительно усложнить жизнь своему владельцу и прибавить срок, поэтому режущие инструменты хорошо прячутся заключёнными всевозможными методами: замаскированные дыры в стенах, пустоты в ножках кроватей-шконок, опускание на леске в унитаз (парашу), или в пищевод. При перевозке (этапировании) иногда оружие пряталось в собственном теле: заточка тщательно заматывалась, и засовывалась в задний проход.

Оружейники-мастера всегда стараются избегать такой темы, как зэковские ножи, считая, что они не имеют ничего общего с культурой и историей холодного оружия. Объясняется это тем, что к тюремным орудиям не применяются общепринятые традиции ножевого производства.

Обычаи зэковских ножей зародилась в «зонах» и тюрьмах, когда на смену грубо сделанным заточкам и штырям (колющему оружию, представляющему собой остро заточенный металлический прут, проволоку или надфиль) или так называемому шилу (также колющее оружие – расплющенная спица) пришли садильники или сажалы – ножи, тайно изготовляемые в металлообрабатывающих тюремных цехах.

Процесс изготовления ножа

Можно сделать охотничий нож своими руками, он будет отличным помощником и другом при туризме, рыбалке и других подобных мероприятиях. Для изготовления вам понадобятся инструменты и материалы описанные выше.

НЕ ЯВЛЯЕТСЯ ХОЛОДНЫМ ОРИЖИЕМ!

В статье идет речь об изготовлении хозяйственно-бытового предмета. Представленный пример изделия не является холодным оружием по всем критериям. Статья не содержит материалы подходящие под часть 7 статьи 15.1 Федерального закона от 27.07.2006 № 149-ФЗ. На ресурсе нет информации распространение которой в Российской Федерации запрещено Постановлением Правительства Российской Федерации от 26 октября 2012 г. № 1101.

Но чтобы клинок получился крепким и качественным, необходимо подобрать качественную сталь. На различных площадках в сети интернет можно подобрать нужную заготовку из любой марки сплава.

— НЕ ЯВЛЯЕТСЯ ХОЛОДНЫМ ОРИЖИЕМ! В статье идет речь об изготовлении хозяйственно-бытового предмета. Представленный пример изделия не является холодным оружием по всем критериям. Статья не содержит материалы подходящие под часть 7 статьи 15.1 Федерального закона от 27.07.2006 № 149-ФЗ. На ресурсе нет информации распространение которой в Российской Федерации запрещено Постановлением Правительства Российской Федерации от 26 октября 2012 г. № 1101.

Самое главное, чтобы количество углерода было достаточным для хорошей закалки. Ниже рассмотрен пошаговый процесс изготовления охотничьего ножа своими руками.

Грубый профиль

В самом начале следует перенести на пластину металла заранее приготовленный шаблон. Готовые решения можно найти у нас на сайте чуть ниже или в сети интернет. Рисунок следует распечатать на принтере и затем вырезать по контуру. Но лучше всего сделать шаблон из картона. Такой эскиз необходимо сделать реальных размеров и тогда можно будет прикинуть, как будет сидеть клинок в вашей руке. Шаблон переносится на лист металла.

Вырез заготовки

Затем следует вырезать заготовку по перенесённому эскизу. Для этого проще всего использовать УШМ с отрезным кругом. Лист металла с разметкой крепится в тисках или струбцинами к столу. И дальше производится вырез по обозначенным линиям. На изгибах лучше всего сделать ряд поперечных прорезей. Затем проще удалить множество маленьких кусочков.

Первичная шлифовка

После реза болгаркой, следует довести контур до ума. На точильном станке можно убрать все излишки. И для полноты картины нужно пройтись по заготовке ленточной шлифовальной машиной. Для обработки изгибов можно воспользоваться бормашиной с соответствующей насадкой. Можно использовать напильник или наждачную бумагу.

Формируем скосы

При изготовлении охотничьего ножа своими руками это очень ответственный момент. С помощью штангенциркуля наносится разметка на лезвие. Можно его разделить на две половинки, так будет проще. Затем с помощью напильника отмечаем конец скоса. И дальше работаем болгаркой. В заключении можно доработать спуски на ленточной шлифовальной машине.

Сверлим отверстия

Под штифты на хвостовике клинка следует сделать отверстия. Чем шире у вас рукоять, тем больше необходимо штифтов. Следует наметить отверстия и насверлить их. Если заготовка была предварительно закалена, то лучше использовать свёрла с напайкой.

Закаляем клинок

Для закалки клинка потребуется кузнечная печь. Затем её нужно разогреть и поместить туда нашу заготовку. Обычная углеродистая сталь при нагреве будет светиться желтоватым цветом. После нагрева заготовку следует охладить. Про температурные режимы закалки стали можно узнать в сети интернет. После закалки не забудьте отпустить сталь.

Изготовление ручки

Рукоять было решено сделать комбинированную. Она будет состоять из дерева и латунных вставок. Из латунной пластинки вырезается 4 заготовки. Затем в них просверливаются отверстия и монтируют накладки на рукоять. Затем из дерева вырезаются пластины и монтируются на клей в пространство между латунными вставками. Неровности убираем с помощью бормашины.

Шлифовка ручки

После высыхания клея, рукоять следует обработать. Выступающие штифты срезаются ножовкой по металлу. Затем рукоять обрабатывается на ленточной шлифовальной машине. В местах, где находятся неровности, необходимо пройтись бормашиной. Для этого применяется насадка с наждачной бумагой.

Финишная обработка

На финишной прямой следует обработать ручку полировальной насадкой на бормашине. Этим же инструментом проходимся по всему изделию. Где бормашина не справляется, можно применить очень мелкую наждачную бумагу. В заключении производится полировка клинка. И рукоять смазывается маслом. Это защитит дерево от влаги.

Сталь для ножей

Выбор стали, на котором вы остановитесь, в значительной степени повлияет на конечный результат. Это самая важная часть ножа.

Сталь – это комбинация двух веществ: железа и углерода. Чем больше углерода содержится в стали, тем она тверже. Из твердой стали можно изготовить более тонкую и острую режущую кромку клинка, которая долгое время будет оставаться такой. Однако это еще приведет и к снижению ее прочности, так как такая сталь станет более хрупкой.

Исторически эти два элемента соединялись, когда кузнец раскалял железо в горне. Дым, который исходил из огня (в основном это частицы углерода), покрывал сталь и затем входил с ней в соединение во время придания железу формы. Вот так и появилась Дамасская сталь – чем больше слоев в лезвии, тем больше раз их складывали и ковали, поэтому содержание углерода в ней было больше. Сегодня Дамасская сталь производится автоматически и по качеству походит на высококлассную нержавеющую сталь. У нее есть характерная текстура, которую можно подчеркнуть при помощи кислоты.

С развитием технологии за последние несколько сотен лет, вам уже не понадобится все оборудования кузнеца, чтобы изготовить нож из стали с высоким содержанием углерода. Сегодня подходящий металл можно заказать в интернете.

Есть две классификации стали: нержавеющая и ржавеющая.

Нержавеющая сталь обычно содержит не менее 13% хрома, что позволяет сохранить ее от ржавления и коррозии. Нержавеющую сталь сложнее обрабатывать термически, особенно в домашних условиях. Поэтому если хотите остановить свой выбор на таком металле, то для термической обработки скорее всего придется пользоваться сторонними услугами.

Клинок из ржавеющей стали содержит менее 13% хрома. Такой металл обычно стоит дешевле и над ним легче проводить термообработку. Ножи из него такие же острые, как и из нержавеющей стали. Однако эти металлы в определенной степени поддаются коррозии и ржавлению, поэтому их нельзя держать в сырости (не более 20 минут).

Для изготовления первого ножа я вам рекомендую использовать один из двух видов стали. Сталь инструментальную легированную (ХВГ) или сталь конструкционную рессорно-пружинную (марка 85).

Теперь, когда вы наконец определились с выбором стали, настало время определиться с размерами. Мой первый нож был 230 х 2,5 х 40 мм из ХВГ. При его изготовлении, я рекомендую остановиться на упомянутой выше толщине и ширине клинка. Его длину можете выбрать по своему усмотрению.

Это интересно: Оборудование для переработки автомобильных резиновых шин в крошку, пиролиз: это необходимо знать