Люмобетон. Светящийся декоративный камень | Domaron

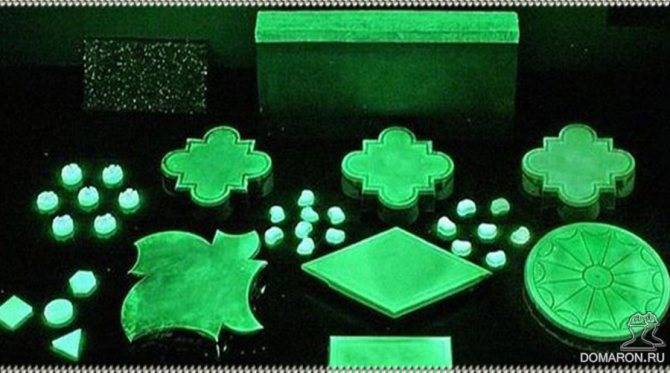

Люмобетон — относительно новый вид декоративной отделки. Основной изюминкой данного материала и изделий из него является зеленоватое свечение в вечернее время и ночью. Интересно? Читайте!

Поребрики, блоки, облицовочная плитка, декоративный камень, щебень различных фракций — всё это нам известно. Но сейчас при производстве данных изделий некоторые компании используют специальные компоненты которые позволяют накапливать свет в течении дня, а ночью его отдавать. Причём свойства свечения не расходуются довольно долгое время и света не снижается. Материал устойчив к климатическим изменениям не токсичен и безопасен. Благодаря этим показателям, внутренняя отделка возможна. Все производимые изделия можно мыть обычной водой.

Люминесценция — свечение в результате предварительного поглощения

Да, именно люминесцентный свет отдаёт этот материал. Благодаря таким свойствам, можно создать загадочную и фантастическую атмосферу вашему участку, строению, тротуару и дорожкам. так же, встречаются производители заборных плит с использованием люминисцентного состава как для всей площади плиты, так и с частичным добавлением пигмента ТАТ 33.

Производство декоративного светящегося камня особо не отличается от изготовления подобных изделий в привычном нам понимании. Технологически конечно всё немного иначе, но при правильном соблюдении пропорций и очередности при смешивании конечный результат будет достигнут.

В производстве используют различные типы раствора в котором присутствуют:(состав люмобетона)

- Латексный полимер для долговечной службы продукции

- Пластификатор для обеспечения прочности

- Гидрофобизаторы делают изделие влагостойким

- Для отбеливания камня используют титановые белила

- Красители

- Кварцевый песок фракций от 0,6 до 015

- Пигмент ТАТ 33 — основной элемент смеси, который обеспечивает этот уникальный свет

Смесь наливается в формы и отправляется на вибростол, где проходит обработку 3-5 минут. Основным и важным моментом этого процесса является исключение пузырей воздуха из общей массы раствора. Далее формы размещают в сушильной камере в которой изделие твердеет при температуре +30 градусов. На отвердевание необходимо в среднем 5-10 часов и когда продукт становиться достаточно твёрдым, его можно извлекать из форм, он готов к реализации или для отделочных работ.

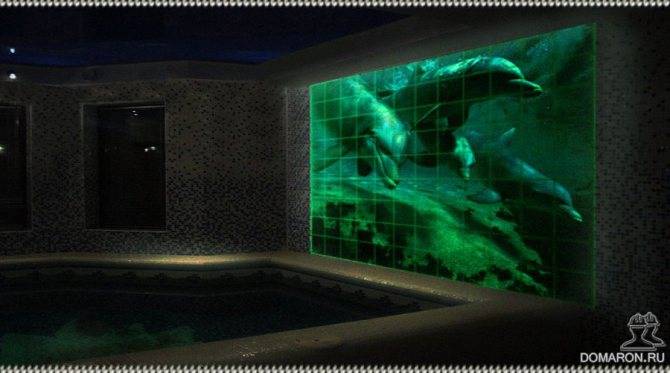

Очень востребована продукция в ландшафтном дизайне. Прекрасно и эффектно смотрятся дорожки оформленные блоками или камнем. В вечернее время участок приобретает особенную атмосферу которая безусловно радует глаз и вызывает положительные эмоции. Так же плитками можно отделать зону мангала на 20-30 см. по периметру, такое выделение так же выглядит весьма эффектно. по сути, материал абсолютно универсален и ограничивается фантазией дизайнера или вашей личной. Но всё же, где применяется люмобетон?

- отделка дорожек и тропинок

- отделка искусственных горок, водоёмов

- прекрасно применяется в ландшафтном дизайне

- светящийся камень используется для отделки интерьера бань и саун

- отделка стен внутри помещений. например коридор или гараж

- при отделочных работах на фасадах домов и строений

Производство люмобетона не является затратным и позволяет изготавливать изделия различных форм. Продукция является прекрасным и интересным решением для дизайна.

domaron.ru

Полезные советы

В дополнение хочу поделиться с вами несколькими полезными советами по работе с пеноблоком.

При строительстве стен нельзя класть свежие блоки, чтобы не допустить трещин на изделиях. Пеноблоку требуется много времени, чтобы набрать требуемую прочность, однако некоторые изготовители слишком рано пускают изделия в продажу, а многие покупатели этого не знают.

Перед тем, как начинать кладку, следует очистить материал от пыли и грязи, а также уровнем проверить фундамент на горизонтальность и вертикальность.

Штукатурить стены из пенобетона можно через 3–4 месяца после завершения кладки, так как блоки дают определенную усадку.

Пеноблок выгоднее класть на клей: во–первых, его расход буде меньше, чем цементно–песчаного раствора, а во–вторых, кладка стены будет выглядеть качественнее, а швы — аккуратнее. Если швы будут толстыми, теплоизоляция постройки уменьшится.

Если пеноблок не имеет ровных граней, его лучше класть на раствор, если же изделие ровное со всех сторон — рациональнее делать кладку на клей.

После того, как выложен фундамент, покройте его сверху гидроизоляционным слоем, чтобы защитить пеноблок от влаги, а затем сверху покройте цементно–песчаным раствором.

Если вы планируете класть пеноблок на клей, помните: первый слой на фундамент все равно ложится только на раствор.

Описание материала

Плотность этого стройматериала зависит от его марки. К примеру, материал D 400 имеет плотность в 400 килограммов на кубический метр. Производство пенобетона регламентировано стандартом ГОСТ 25495–89 «Ячеистые бетоны». Незначительная плотность материала позволяет экономить на его изготовлении. Потому стоимость пеноблоков гораздо меньше, чем блоков обычного бетона. В особенности выгодно использование этой разновидности стройматериала при строительстве малоэтажных объектов и сооружении различного рода перегородок.

С обработкой пенобетона не возникает абсолютно никаких проблем. Материал отлично режется обыкновенной ножовкой, также в него можно вбивать гвозди и скобы. Использование пенобетона на строительной площадке сравнимо с применением древесины. Пеноблоки представляют собой изделия из пенобетона, имеющие форму параллелепипеда. Стандартные размеры — 200×300×600 или 100×300×600 миллиметров, но в продаже встречаются и большие изделия. При производстве пеноблоков своими руками все зависит от подобранной формы.

Рентабельность

Для расчёта рентабельности оборудования для производства пенобетона необходимо произвести следующие подсчёты:

- Стоимость оборудования.

- Стоимость расходных материалов для оборудования.

- Стоимость компонентов для изготовления пенобетона.

- Стоимость потраченной электроэнергии.

После чего нужно подсчитать стоимость готового пенобетона, произведённого за сутки. Полученную сумму разделить на затраченную сумму на оборудование и расходные материалы с компонентами. Таким образом, получится узнать, за сколько суток окупится потраченные средства.

Например, в качестве установки для производства используется оборудование ПБС-200 АТ российского производства со следующими характеристиками:

- Производительность 2куба в час.

- Потребляемая мощность 5.5 кВ.

Производим следующие подсчёты:

- Оборудование стоимостью в 85000 рублей 1 шт.

- Форма для блоков на 24 ячейки стоимостью 13000 рублей 25 шт. = 325000 рублей.

- Ламинированная фанера для поддонов стоимостью в 1500 рублей 25 шт.= 37500 рублей.

- Компрессор с ресивером не менее 50 литров стоимостью 15000 рублей 1 шт.

- Распылитель со смазкой и шлангом стоимостью 1000 рублей 1 шт.

- ПенообразовательПБ-200 стоимостью 16000 рублей 1 шт.

- Смазка для форм стоимостью 11000 рублей 1 шт.

Таким образом, при подсчёте получается сумма, потраченная на оборудование и расходные материалы, составляет 490500 рублей.

Теперь необходимо произвести расчёт себестоимости изготовленного материала.

Для примера возьмём количество компонентов для одного кубометра пенобетона:

- Цемент М500 стоимостью3500 рублей/тонна ,320 килограмм 1120 рублей.

- Песок, промытый стоимостью300 рублей/тонна, 210 килограмм 63 рубля.

- Пенообразователь стоимостью80 рублей за 1 килограмм, 1 килограмм 80 рублей.

- Пластификатор стоимостью80 рублей за килограмм, 0,3 килограмма 24 рубля.

Подбив потраченную сумму на компоненты и потраченную электроэнергию 4 рубля за киловатт, получается 1297 рублей за один кубический метр пенобетона. Следовательно, если цикл производства пеноблоков будет длиться 12 часов, то получится изготовить 24 куба материала.

Средняя стоимость в России за 1 куб пеноблоков составляет 2000 рублей, то есть чистая прибыль получается 703 рубля за м3. За день часов получается 16872 рублей, следовательно, потраченные средства на оборудование отобьются менее чем за месяц.

В случае если используется самодельное оборудование, его стоимость может сократиться на 40% от цены заводского, но есть риск получить материал плохого качества, что повлечёт дополнительные траты на переделывание установки.

Также стоит учитывать, что приведённые расчёты теоретические и на практике могут отличаться с погрешностью в 15 процентов.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Производство пенобетона — состав смеси

Стройматериал получают разной прочности в зависимости от пропорций компонентов, входящих в состав:

- Портландцемент нужен в качестве вяжущего.

- Средней и мелкой фракции песок должен состоять из кварца на ¾ и с менее чем 3% уровнем примесей.

- Для вспенивания понадобится пенообразователь, синтетический или натуральный.

- Вода.

Для изготовления 907 кг сырой пенобетонной смеси с плотностью 800 кг/м³ понадобятся:

- 420 кг песка;

- 320 кг цемента;

- 140 л воды в растворе;

- 1,2 кг пеноконцентрата.

Состав материала может отличаться в зависимости от назначения. Для первого ряда можно сделать более прочные и тяжелые изделия. Для верхних рядов подойдут облегченные и менее теплопроводные блоки.

Организация выпуска, экономическая обоснованность выпуска пенобетона

А сейчас давайте анализировать: насколько экономически обоснованным может стать выпуск пенобетона, и какова его рентабельность? Ведь затраты на оборудование, сырье, например, при заводском выпуске могут быть крайне высоки. Для детального анализа начнем с этапов становления бизнеса, и возможной модели его развития.

Вложения в бизнес: структура расходов, оборотные средства

При ведении хозяйственной деятельности совершенно любой организации, структура вложений будет представлять собой соотношение:

- Оборотных средств, которые направлены на поддержку деятельности, и находятся, в основном, в постоянном движении;

- Капитальных вложений. Их направляют на совершенствование машин, покупку нового оборудования и иные расходы, связанные с повышением качественного уровня организации в отношении производственных процессов и финансов.

То есть, капитальные вложения — это траты на открытие организации, покупку комплекта оборудования, рекламу и так далее. Оборотные средства, в свою очередь, можно разделить на группы, которые представлены на фото.

Этапы регистрации бизнеса и его становления

- Первым этапом станет процесс регистрации юридического лица в установленном порядке. Предшествует этому – оформление документов.

- Вторым этапом является поиск подходящих помещений и заключение договора аренды. Склад, производственный цех, квадраты под юридический адрес – все это необходимо организации.

- Параллельно стоит подыскать подходящего поставщика оборудования и сырья. К данному этапу следует подойти со всей ответственностью, так как ошибки могут отрицательно сказаться на судьбе организации, и закончиться ее история может, не успев начаться.

Оборудование должно быть сертифицированным и высококачественным. Слишком низкая цена должна вызывать сомнения. Для покупки сырья лучше всего объявить тендер. Так материалы можно приобрести значительно дешевле и, отчасти, обезопасить себя от мошенников.

- Далее, оборудование необходимо установить и произвести наладку. Следом выпускается пробная партия, которая отправляется на проверку.

- После выполнения всех вышеуказанных пунктов, можно приступать к запуску производственного процесса.

- Реклама – обязательный элемент успешного бизнеса. Без нее возможность реализации больших объемов продукции сводятся к нулю.

- Рекомендуется также организовать самостоятельную доставку. Это может стать не только дополнительным источником дохода, но и привлечь дополнительно покупателей, для которых это является крайне удобным и, как правило, снижает стоимость продукции.

Каковы будут доходы?

Вот на данный вопрос ответ дать сложнее всего. На это оказывают влияние многие факторы.

К ним стоит отнести:

- Затраты на оборудование;

- Стоимость сырья;

- Покупательская способность региона;

- Итоговая себестоимость продукции;

- Хозяйственные расходы компании, включающие, в том числе, оплату поломок машин и многое другое.

- Размер заработной платы и число сотрудников;

- Налоговые вычеты и льготы;

- Стоимость аренды;

- Расходы на рекламу.

И это только основные факторы. Перечислять еще можно очень много. Поэтому разумным будет в обязательном порядке составить бизнес-план, который будет содержать всю необходимую информацию.

Успех гарантирован в случае, если вы беспрекословно будете придерживаться пути следования, указанном в документе.

Мы можем лишь предположить уровень доходов, ориентируясь на среднестатистические данные:

- Допустим, что производить мы будем 280 м3 изделий в сутки. Смен будет 24 в месяц.

- Себестоимость продукции, включая все вышеуказанные расходы, составит 2500 рублей за м3. Реализовывать будем блоки по среднерыночной стоимости, равной 3500 рублей за м3.

- Подсчитаем месячную прибыль без учета стоимости оборудования, которое, предположим, обошлось нам в 70 000 000 рублей.

- Затраты на производство блоков в месяц составят 18 000 000 рублей.

- Доход от реализации всех блоков составит 25 200 000 в месяц.

- Чистая прибыль: 7 200 000.

Выходит, что оборудование сможет окупиться примерно в течение 11 месяцев.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше; Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы;

- Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея заливаются водой (1:10) и оставляют на сутки. За это время клей немного разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все кусочки растворились и образовали однородную массу;

- приготовление канифольного мыла. С этой целью натр доводят до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в клеевой раствор. Пропорция для смешивания 1 : 6.

Статья по теме: Колыбель подвесная своими руками: как сделать?

Полученную смесь заливают в пеногенератор и получают пену высокой плотности. Оптимальной для использования считается пена плотностью 80 гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею ведро. После переворачивания ведра пена должна удержаться внутри.

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его расход не должен превышать 1,5 л. на 1 м/куб.

К сожалению, подобные эксперименты не только продлевают время строительства, но приводят к дополнительным расходам. Однако, как свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные пеноблоки могут быть использованы в качестве засыпки под пол, а б/у оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по сравнению с теплоизоляционными, и новичкам их изготавливать проще.

Оборудование и инструменты

При изготовлении пеноблоков в домашних условиях может понадобиться следующее оборудование и оснастка:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

- специальные формы для блоков либо станок для резки.

Купить сегодня необходимое оборудование для производства строительных материалов в домашних условиях не составит особого труда. При желании можно приобрести не только укомплектованную производственную линию, но и отдельные ее составляющие. Стоит учесть, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Линия может быть конвейерной либо автоматизированной. Эти факторы определяют стоимость приобретаемого оборудования.

В основе любого комплекта оборудования лежит пеногенератор. Такое устройство за сутки может обеспечить выпуск порядка 100-110 кубометров материала. Отличительной особенностью линий стационарного типа является их высокая производительность наряду с отменным качеством и небольшой себестоимостью. Учитывая, что такой комплект обойдется примерно в 1.5 млн. рублей, это ставит под вопрос его покупку.

Мобильная пенобетонная установка не требует покупки дорогого пеногенератора, что делает ее востребованной на строительном рынке. Однако наряду с этим, она и высокой производительностью похвастаться не может. Как правило, используют в этом случае бароустановку, но при всей своей мощности она не способна дать в сутки более 40-45 кубометров готового материала.

Их прочность уступает аналогам, создаваемым на стационарных линиях. Цена полного комплекта для домашнего производства может варьироваться в диапазоне от 50 до 300 тысяч рублей. При этом, как правило, оборудование большой мощности имеет большая стоимость. Например, комплект за 300 000 рублей может дать в сутки порядка 72 кубометров пенобетона.

Автоматическая линия нуждается в больших площадях, что нередко проблематично, ведь это не предусмотрено изначально. Как правило, такие линии нуждаются в создании бункеров для цемента, воды, песка, а также присадок с автоматической дозировкой. Кроме того, необходимо подумать о площадях для сушки пенобетона, его заливки по формам, а также установки для распила. Данное оборудование способно выдать в среднем за сутки порядка 80-100 кубометров материала, однако позволить себе такую роскошь может не каждый, ведь стоить комплект будет от 1.5 до 3 млн. рублей.

Когда на начальном этапе не хватает средств, покупают оборудование б/у. Однако в этом случае стоит быть готовым к тому, что достаточно быстро может понадобиться замена каких-либо деталей.

Формы, приобретаемые для пенобетона, могут быть разными. Сегодня их изготавливают из стали, фанеры, а также пластика. Емкость изделий различна, например, можно приобрести пластиковые формы габаритами 390х190х288 мм, варианты из фанеры размером 588х300х188 мм, стальные аналоги параметрами 600х300х200 мм

При их покупке важно учитывать строгость геометрии, поскольку от этого напрямую будет зависеть качество готового материала. Недопустимы даже малейшие нарушения симметрии

При выборе форм для заливки пенобетонной массы стоит обратить внимание на материал их изготовления. Учитывая, что опалубка может быть комбинированной, это особенно важно. Например, если продавец отмечает, что металлический вариант со вставками из сверхпрочного пластика способен выдержать даже самую высокую температуру, не стоит слепо доверять этому

Дело в том, что такие формы в действительности недолговечны. В процессе высыхания и отвердевания пенобетонной массы будет происходить выделение большого количества тепла.

1 вариант – мини производство пенобетона своими руками с использованием готового оборудования

Для производства пеноблоков в домашних условиях

приобретается установка – специализированный комплекс оборудования (станок), а

пенобетонная смесь готовится самостоятельно.

Состав пенобетонной смеси:

цемент (портландцемент, марки М-400 и выше. Цемент должен

быть обязательно свежий) – 310 кг;

песок (мелкофракционный или дробленный, просеянный песок) –

500 кг;

вода – 210 л;

пенообразующий состав – 1-2% от массы цемента;

модифицирующие добавки.

Отдельно остановимся на пенообразователе. Можно использовать

готовый состав, например, ПБ-Люкс (90 руб/кг) или Foamcem (150 руб/кг) или

изготовить его самостоятельно.

Какое оборудование для изготовления пенобетона следует приобрести?

А теперь от слов переходим к действию. Чтобы открыть бизнес вам потребуется специальное оборудование для производства пеноблоков. Для своих расчетов мы будем производить пеноблоки классическим способом. Достаточный набор оборудования включает в себя:

- виброгрохот – для просеивания материалов;

- смеситель;

- дозатор воды;

- устройство для подачи смеси;

- парогенератор (если не использовать баротехнологию);

- компрессор;

- шланг для подачи готового раствора;

- набор форм, опалубка.

В среднем на оборудование планируем потратить 300000 рублей. Объем производства 5м3 за 8-ми часовой рабочий день (140 пеноблоков 600*300*200).

Чтобы получить 1 куб.метр пенобетона потребуется: 310 килограмм цемента М500, 210 кг песка, 105 литров воды, 0,6 литра пенообразователя, смазка для формы 0,5 литра, ускоритель твердения 0,5кг.

Пенообразователь можно сделать самим. Для 1м3 пенобетона – столярный клей 0,063кг., каустическая сода 0,016 кг., канифоль 0,06кг. Более подробно о самодельном пенообразователе можно почитать в интернете. В нашем расчете мы будем использовать покупной пенообразователь.

Целесообразно для вашего бизнеса подойдет установка для производства пенобетона комплектная, в которую входит все необходимое оборудование. Такой комплект можно купить даже с рук (б/у) не в ущерб будущему качеству.

Этапы изготовления блоков

Основные стадии изготовления пенобетонных блоков как при распиловочном, так и при литьевом способе, за исключением отдельных моментов практически одинаковы. Рассмотрим, в общих чертах, основные стадии производства пенобетона при литьевой технологии:

1. Приготовление пеноконцентрата, разбавляемого в отдельной емкости водой, после чего, подающегося в пеногенератор. В том случае, если есть кавитационная установка, этот этап пропускается.

2. Замешивание и изготовление пенобетонной смеси. В смеситель закладывают все сухие компоненты и добавки, после чего в него подают пену. Все компоненты смешиваются несколько минут при герметично закрытом люке смесителя.

3. Заполнение форм. Прежде чем приступить к заливке форм, их нужно обязательно очистить и смазать машинным маслом или специальными смазочными жидкостями. После этого, полученный пенобетонный раствор заливают в формы и выравнивают верхнюю сторону.

4. Твердение пенобетона. Залитые раствором формы должны храниться при температуре окружающей среды около +20 °C. При соблюдении этого условия, пеноблоки через 8-10 часов достигнут 25% проектируемой прочности, что позволит их расфасовать.

Самостоятельный способ изготовления

Создавая пенобетон своими руками в домашних условиях, следует рассчитать объем емкости, куда будет помещаться готовая смесь. Руководствуясь полученным результатом, следует определить количество всех компонентов — на каждые 0,5 м³ задействуется 100 л воды и 200 кг цементной смеси с просеянным песком.

Первым делом в бетономешалку помещают песок и цемент. Затем с применением специального устройства и пенообразователя создается пена с расчетом по 500 л пены на 1 м³. Цементная смесь разбавляется водой и смешивается с пеной.

Многие системы для образования пены оборудованы насосным элементом, который позволяет быстро и эффективно закачивать консистенцию в барабан.

После помещения компонентов в емкость их нужно тщательно перемешать. Для изменения плотности в состав вносится разное количество пены. Раствор выливается в форму и просушивается. Потом сухие блоки достаются наружу и оставляются на 24 часа для просушки.

Образователь пены продается в строительных магазинах или создается своими руками. Для этой цели задействуется 150 г едкого натра, 1 кг канифоли и 60 г столярного клея. Все вещества соединяются, прогреваются, а потом размешиваются до однородного состояния. Перед производством в раствор добавляют воду.

Форму под блок можно изготовить своими руками, используя подручный материал. Такой этап требует повышенной точности и следования технологии. В противном случае геометрия блоков будет неточной. Чтобы предотвратить вытекание раствора, его следует обтянуть полиэтиленовой пленкой. Когда одна порция будет изъята, можно заливать следующую.

Оборудование для производства пеноблоков в домашних условиях

Чтобы изготовить блоки из пенобетона, не обойтись без минимального набора оборудования и оснастки:

- пеногенератор – его производительность должна быть не менее 200 л/мин;

- компрессор;

- бетономешалка – объем от 250 л;

- формы для пеноблоков или разъемная опалубка.

Чтобы регулировать и контролировать давление, желательно подключить вспомогательные приборы и оборудование – манометры, насосы. Формы делают разъемными или неразъемными. В первом случае они представляют собой 2 Г-образные половинки из деревянной доски толщиной 20 мм, обитой жестью, или 4 плоские стенки из стального листа, соединенные болтами или защелками. Цельную оснастку делают методом сварки из листа толщиной 4 – 5 мм: стенки должны быть трапециевидными для упрощения выемки изделий. Удобнее пользоваться многоместными формами из влагостойкой фанеры, металла или пластика, представляющими собой каркас с ячейками.

Чтобы регулировать и контролировать давление, желательно подключить вспомогательные приборы и оборудование – манометры, насосы. Формы делают разъемными или неразъемными. В первом случае они представляют собой 2 Г-образные половинки из деревянной доски толщиной 20 мм, обитой жестью, или 4 плоские стенки из стального листа, соединенные болтами или защелками. Цельную оснастку делают методом сварки из листа толщиной 4 – 5 мм: стенки должны быть трапециевидными для упрощения выемки изделий. Удобнее пользоваться многоместными формами из влагостойкой фанеры, металла или пластика, представляющими собой каркас с ячейками.