Самый простой профилегиб – приспособление шаблонного типа

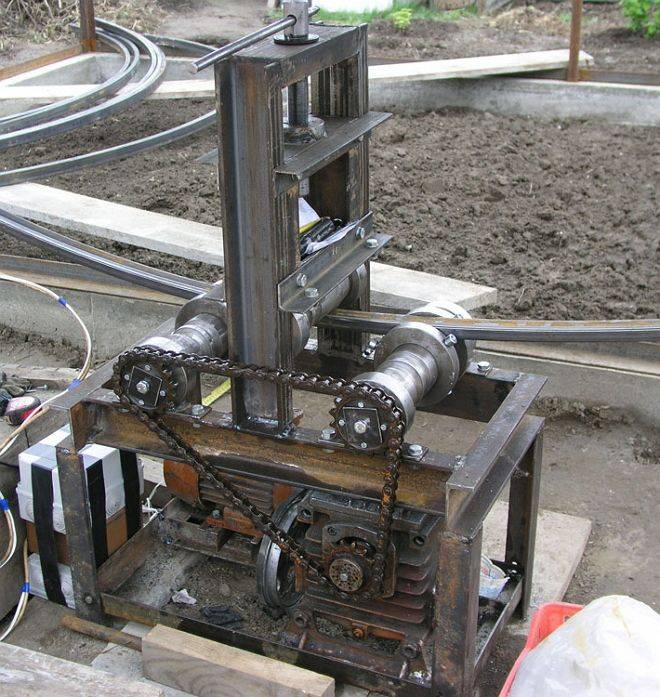

Для изделий с относительно невысоким сопротивлением изгибу (например, стальных труб диаметром до 20 мм и другого металлопроката с аналогичными или меньшими прочностными характеристиками) можно сделать профилегиб шаблонного типа. Для него нужна опорная поверхность – слесарный либо иной стол, пол, стена, стальной каркас, как на фотографии, или даже ровное место на земельном участке, асфальте, бетонной площадке или плите.

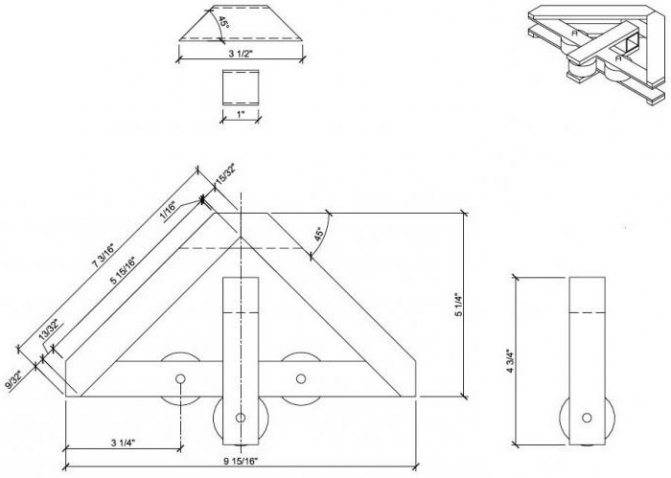

Шаблон изгибающего элемента профилегиба

Шаблон изгибающего элемента профилегиба

Ширина его рабочей части должна быть немного больше поперечного размера обрабатываемого изделия. Если делать из досок, то последние сначала скрепляем между собой любым доступным способом – с помощью болтов, гвоздей, уголков, клея. Затем отпиливаем лишнее, формируя огибаемую поверхность. По ней и с радиусом ее закругления будет производиться гибка профиля. Готовый шаблон и упор из доски крепим к выбранному основанию. Между ними должно быть расстояние, равное наружному размеру изгибаемого профиля. Упор в процессе работы будет фиксировать один конец изделия, в то время как за другой его надо гнуть.

Остальные варианты шаблонного профилегиба аналогичны деревянному. Трубы, уголок, швеллер, скобы или что-то другое прикручиваются, привариваются, вкапываются, бетонируются в соответствующем выбранном основании с некоторым шагом по линии окружности с радиусом необходимой кривизны изгиба. Это будет шаблон. Рядом с ним крепим упор из такого же материала.

Ручной трубогиб для профильных труб своими руками

Чтобы согнуть профильную трубу с небольшими размерами сечения без трубогиба, мастера используют шаблоны нужной кривизны, изготовленные из металла или дерева. Заготовку прижимают вручную к краям сегмента, жестко зафиксировав один конец.

Шаблон из дерева

Тонкостенный элемент можно деформировать в нагретом виде. Разогревают участок паяльной лампой до температуры 350-400°С и, применяя ручную силу, придают профилю дугообразную форму.

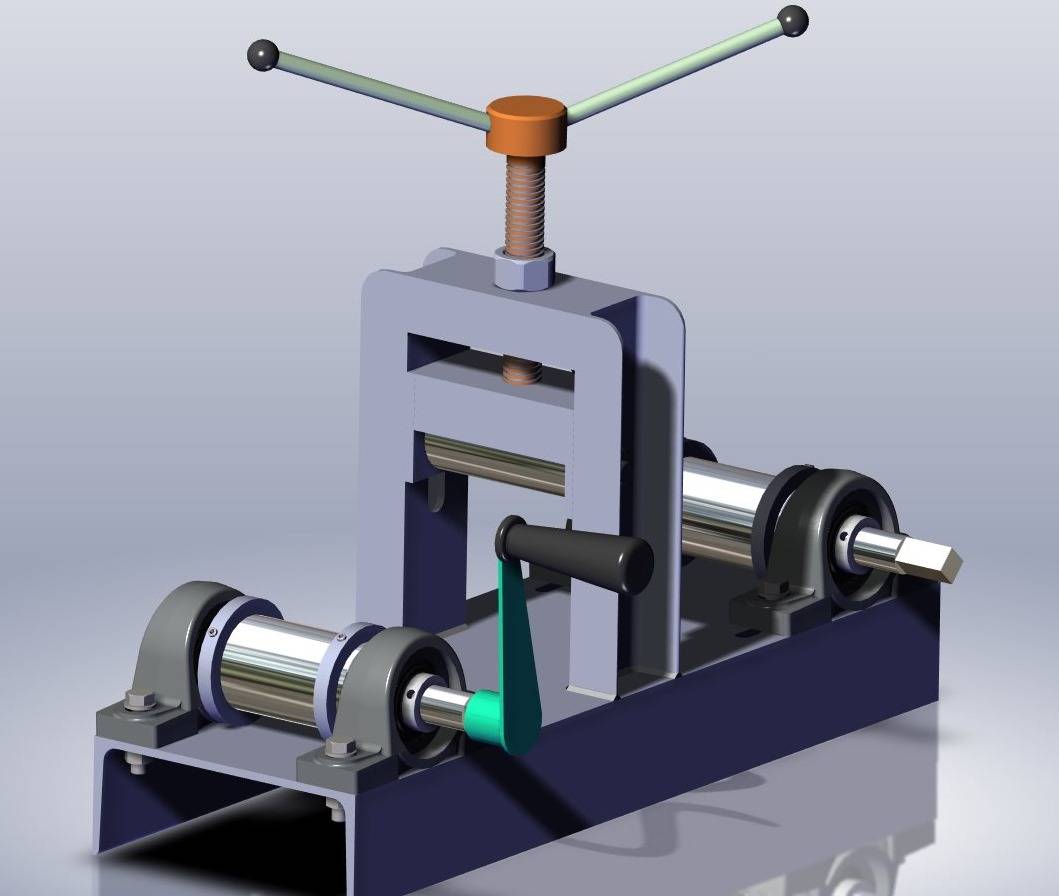

Если воспользоваться простыми способами не разрешают параметры изделия, можно сконструировать ручной роликовый трубогиб для профильной трубы. С его помощью изготавливают арки и дуги для навесов, теплиц и других сооружений сложной формы.

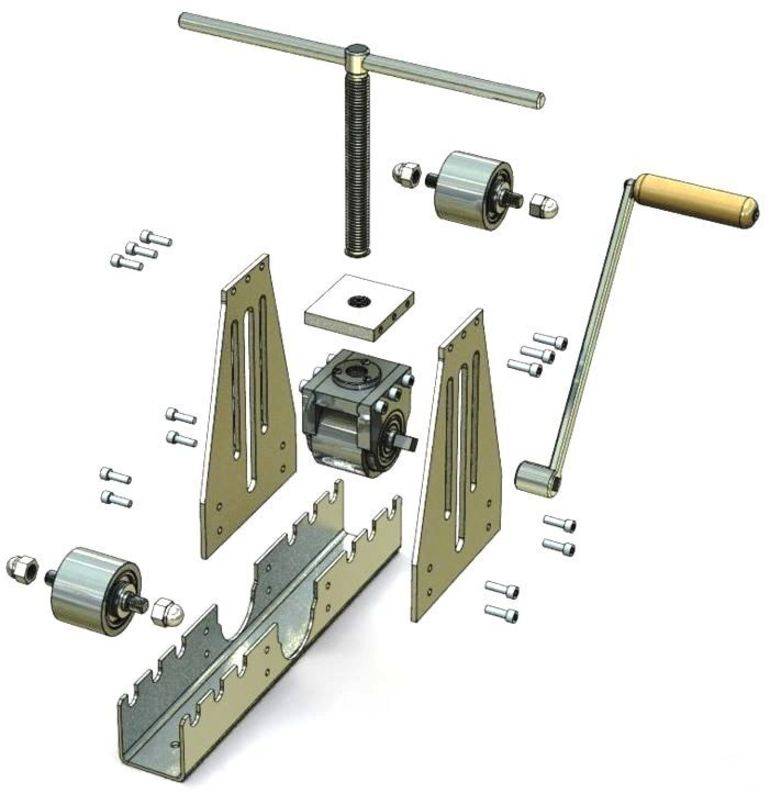

Необходимые материалы и инструмент

Чтобы смастерить приспособление, понадобятся:

- швеллер №8 или №10 для жесткой рамы;

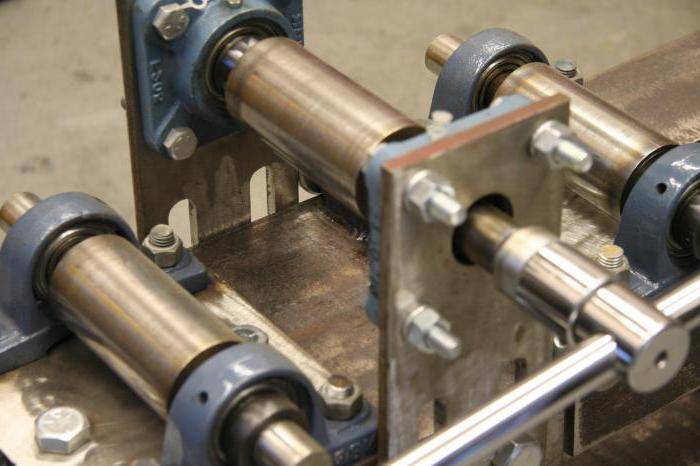

- 2 ролика из закаленной стали со ступеньками под профили разной высоты или ограничительными кольцами;

- ролик с насечками для подвижного вала;

- готовые подшипниковые узлы;

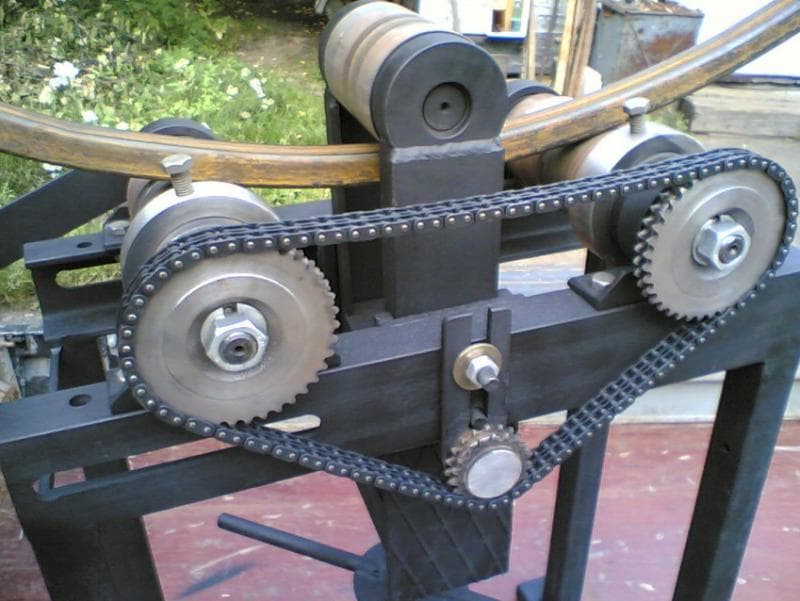

- 2 или 3 шестерни или «звездочки»;

- стальная цепь;

- прижимной винт;

- тонкая труба для ворота;

- рукоятка;

- сварочный аппарат;

- дрель;

- «болгарка»;

- молоток.

Еще нужны шплинты, гайки, втулки с резьбой, шайбы. Для обработки готовой конструкции потребуются краска и смазка.

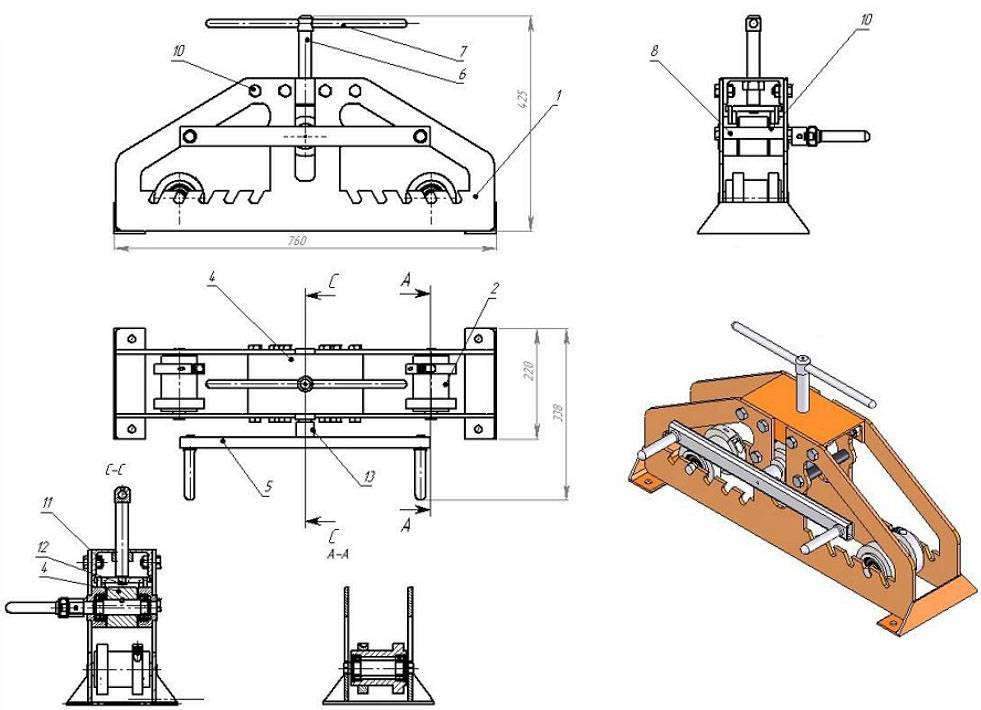

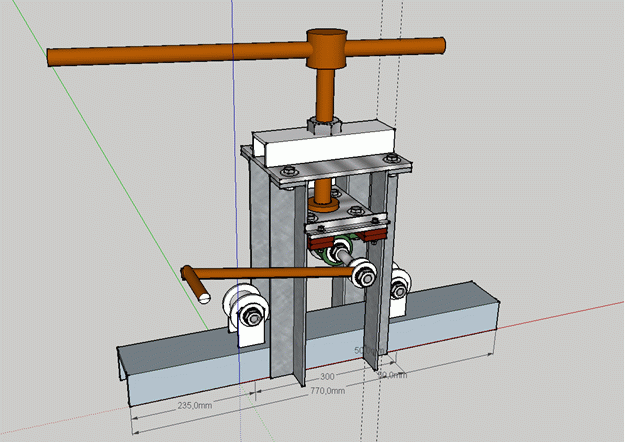

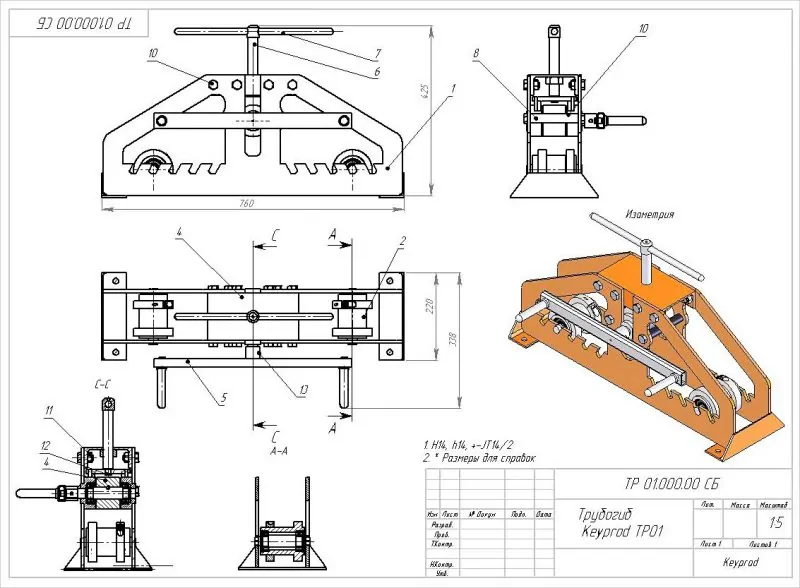

Чертежи

Чертеж — это основа, которая поможет изготовить трубогиб без грубых ошибок

При трудоемкой работе с металлом это особенно важно

В интернете размещены готовые чертежи. Имея достаточный опыт, в них легко разобраться и подогнать под свои возможности.

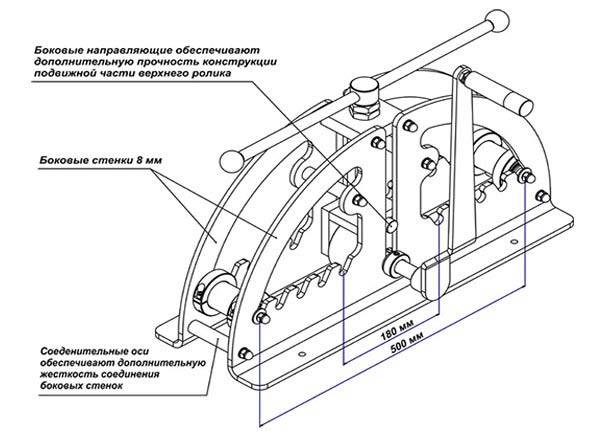

Представить примерное устройство трубогиба можно при изучении заводского аналога, а потом разработать детальную схему своей модели.

Чертеж и общий вид ручного инструмента

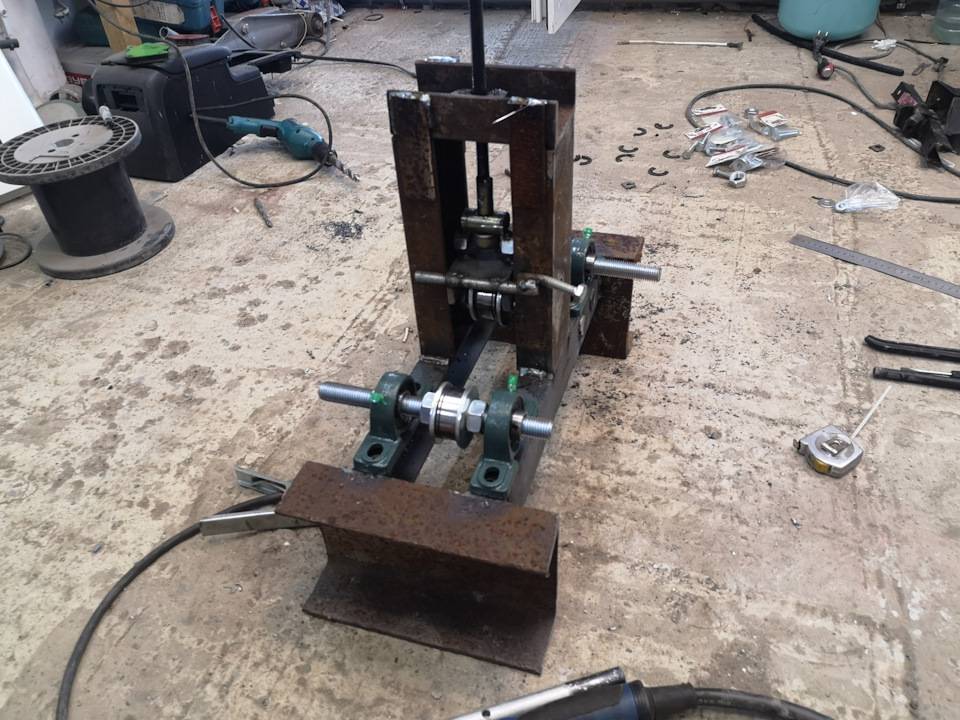

Этапы сборки конструкции

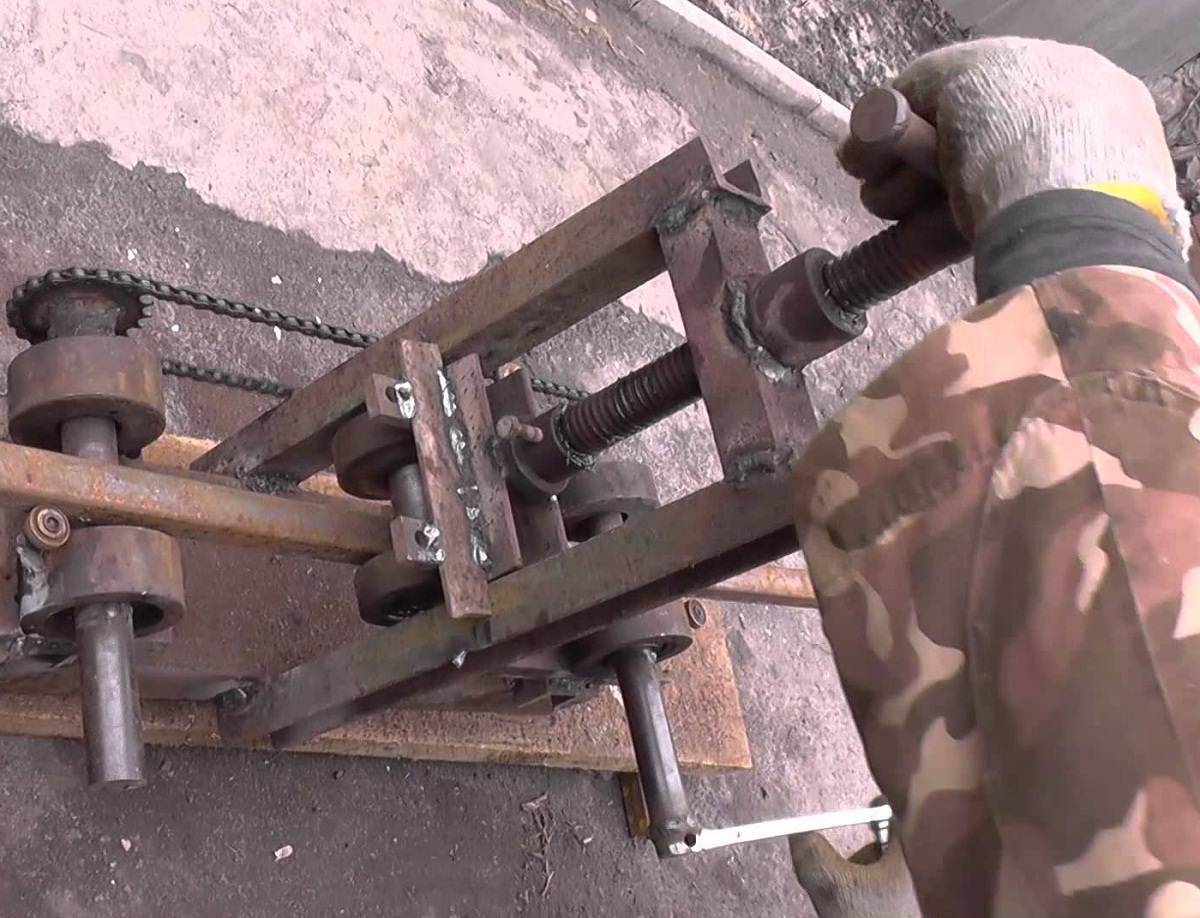

Последовательность операций по изготовлению самодельного роликового трубогиба:

- Раскроить швеллер по размерам стоек и основания.

- Просверлить отверстия в деталях рамы под крепление роликов.

- Сварить из швеллера опорную раму со стойками.

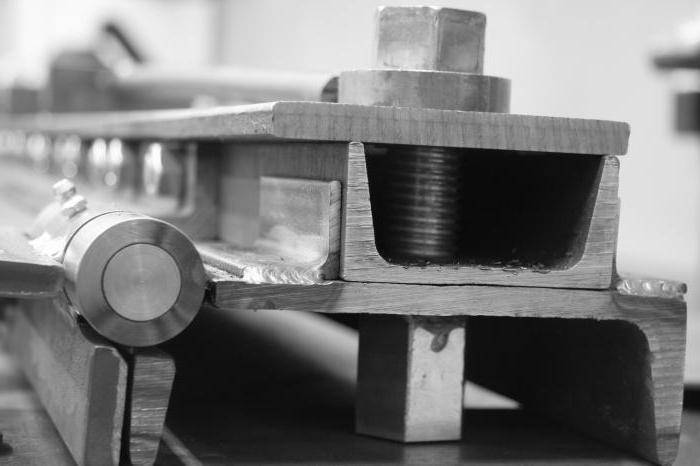

- Вырезать и сварить из швеллера корпус с отверстиями для установки ведущего ролика. Вал должен легко вращаться внутри.

- Закрепить прижимной винт к получившейся коробочке с помощью подшипников. В верхней части винта просверлить отверстие под ворот.

- Вставить между стойками корпус с ведущим роликом. Конструкция должна свободно перемещаться вертикально. Сверху закрепить крышку с гайкой под винт.

- Прикрутить подшипниковые узлы к раме.

- Вставить ворот в отверстие прижимного болта.

- На оси валов снаружи насадить шестерни на шпонку или конусные разрезные втулки с гайками. Третью «звездочку» прикрепить к стойке. Надеть цепь, напрессовать втулку для ручки.

- Провести пробные испытания, если нужно, внести коррективы.

Последний шаг — разобрать, очистить металл от заусенцев, покрасить неподвижные детали, собрать. Узлы, которые подвергаются трению при эксплуатации, обработать Литолом или другой густой смазкой.

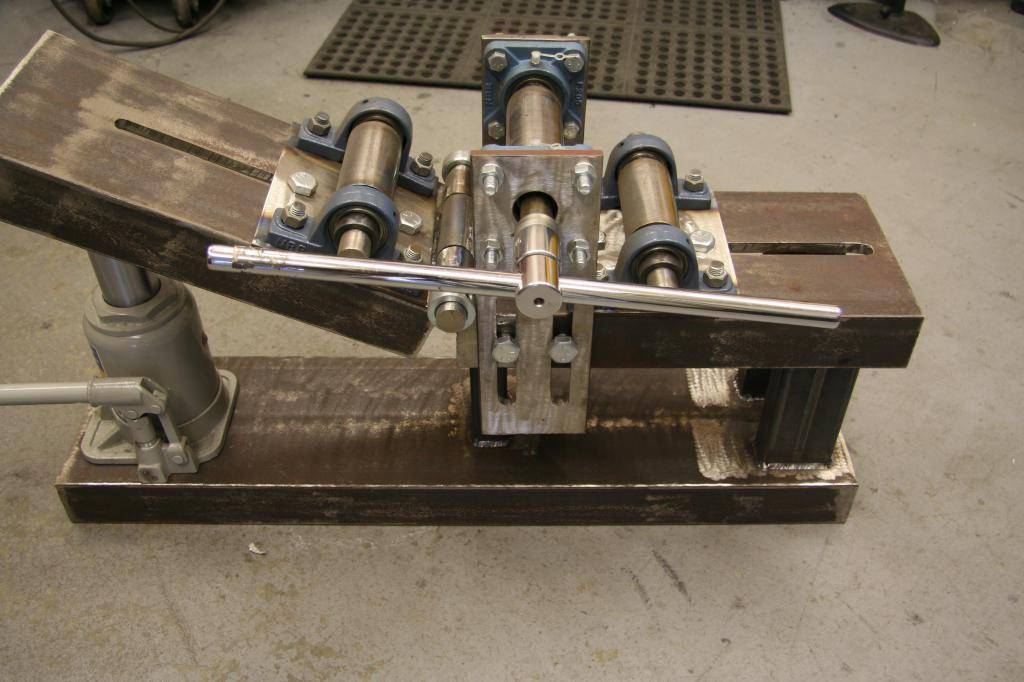

Готовый самодельный станок

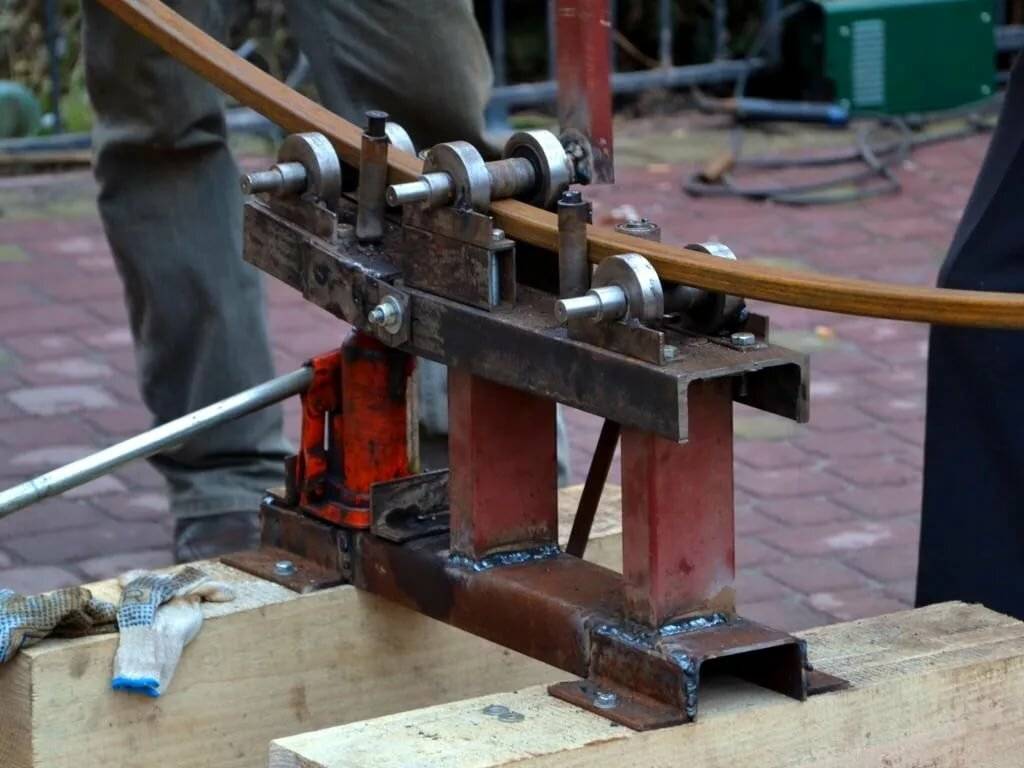

Чтобы согнуть заготовку, ее помещают на неподвижные вальцы, опускают прижимной винт до упора и протягивают с помощью крутящейся рукоятки поочередно в одну и другую сторону.

После каждого проката винт затягивают воротом. Когда дуга приобретет достаточную кривизну, гайку винта фиксируют контргайкой. Это позволит согнуть несколько арок с одинаковым радиусом.

Такой самодельный трубогиб можно использовать даже в профессиональных целях. Он «осилит» профили размером до 60х60 мм или одновременно 3 трубы с шириной сечения 20 мм.

Подробности процесса изготовления ручного станка можно увидеть здесь

https://youtube.com/watch?v=W3SXjpAF1GM

Особенности использования

Один конец изделия следует установить между упором и шаблоном, а после, взявшись за другой, аккуратными плавными движениями необходимо осуществить изгибание по заготовке. Можно сделать рычаг на противоположном конце, для этого рекомендуется вставить в трубу достаточно прочный стержень. Можно использовать метод, который предполагает применение элемента более внушительного диаметра. Не следует пытаться сгибать трубу от центральной части шаблона, так как это может стать причиной поломки изделия.

Если будет изготавливаться станок для гибки профильной трубы своими руками, то можно сформировать изгиб большего радиуса, но тогда шаблон будет выполнен из фанеры и крючков.

Технология изготовления профилегиба

Если вам необходим профилегиб ручной, своими руками как сделать такое устройство, вы сможете узнать, ознакомившись с информацией ниже. Диаметр профиля будет влиять на конструктивные особенности. Если этот параметр не превышает 20 мм, то труба может быть выгнута с помощью бетонной плиты, в последней должны быть отверстия, куда помещаются металлические штыри.

Труба располагается между штырями и выгибается на нужный угол. Если сечение трубы больше 25 мм, то чертеж станка окажется несколько сложнее. На основании следует укрепить два ролика, а радиус боковой грани должен обладать равным диаметром с трубой. Между роликами устанавливается трубка, один конец которой необходимо зафиксировать. Свободный конец укрепляется к лебедке, которую нужно привести в действие. Как только деталь достигнет нужного изгиба, следует установить лебедку.

Операции по производству

Процесс производства трубогибного агрегата и профильных труб своими руками достаточно сложный, он требует много времени и усилий. Механизм оснащается гидроцилиндрическим приводом, устройством для нагнетания воздуха, а также трубными упорными механизмами.

В интернете можно найти множество материала, который дает исчерпывающее представление по изготовлению аппарата, но основные моменты следует учитывать, дабы максимально сократить время сборки и комплектации аппарата. Для выполнения требуемого изгиба трубы для теплицы посредством гидравлического механизма, в него инсталлируют башмак и делают фиксацию с обеих сторон.

Процесс контроллинга операции легко взять под свое начало, если внимательно следить за тем, чтобы труба шла ровно под заданным углом. Для извлечения изогнутой трубы необходимо просто повернуть ручку не менее двух раз в обратную сторону.

Сложный гидравлический агрегат для загиба трубы сделать лучше всего посредством дорогостоящих механизмов, которые в избытке представлены в открытых источниках. Вот основные моменты изготовления сложного механизма своими руками:

- Каркас оборудования изготавливают строго по техническим чертежам.

- В самом низу агрегата устанавливают металлическую пластину, на которой и крепят домкратный механизм.

- Вальцы для рабочей части можно как приобрести в магазине, так и сделать своими силами.

- Ролики фиксируются посредством стальных болтов строго по чертежам.

Выбор конструктивов и материалов

Материалы подбирают с учетом из работоспособности. Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

- подшипниковые узлы с запрессованными катающимися роликами;

- швеллер, его нужно брать № 100 или 80;

- монолитные валы из стали, диаметр которых не меньше 80 мм;

- прут из металла диаметром 12 мм;

- стальная полоса по толщине 5 мм и больше;

- велосипедная цепь или цепь ГРМ от «жигулевской» шестеренки;

- граверные и простые гайки, шайбы, болты М20, длина последних 60 мм.

Изготовление трубогиба из крючков

Еще один достаточно простой станок для гибки профильной трубы своими руками допустимо выполнить с использованием прочных металлических крючков, которые устанавливаются на фанеру с таким расчетом, чтобы удалось сформировать линию изгиба. В качестве плюса такой модели выступает возможность корректировать положение крючков, изменяя тем самым линию изгиба.

С помощью такого оборудования вы сможете работать с изделиями, которые поддаются ручной гибке, а также с теми трубами, которые не столь податливы для проведения подобных манипуляций. Для этого можно применить ручную лебедку. Если возникнет необходимость в манипуляциях, где будет задействована профильная труба, то не нужно делать скос при создании шаблона. Изделие при этом укрепляется несколькими ограничителями.

Виды профилегибочных станков

Многочисленные чертежи уже готовых изделий позволяют определиться с конструкцией станка. Возможно, будут внесены коррективы, вызванные необходимостью изготовления желаемых конструкций либо наличием заготовок, отличающихся по параметрам от предлагаемых материалов. Такой вариант допустим, но при условии, что необходимые требования будут соблюдены. Самостоятельно можно сделать профилегибы в следующих исполнениях:

Ручной станок

Конструкция проста и при минимуме деталей основные функции выполняет. Подача и продвижение заготовки проводятся вручную. Операция трудоемкая и имеет ограничения, вызванные физическими возможностями приспособления и мастера.

Электрический станок

Мощность и функциональность такого оборудования значительно больше, нежели аналогичные параметры, которые имеет ручной профилегиб. Производительность также заметно выше при чувствительном уменьшении трудоемкости операций.

Гидравлический станок

Гидравлический станок

Гидравлический станок

Позволяет выполнять операции с профилями больших сечений. Трудности возникают при самодельном изготовлении станка. Схема довольно сложная и требует знаний, навыков при сборке.

В большинстве случаев оборудование подобного класса имеет избыточную мощность для бытового использования. Имеет смысл делать такой станок, если предполагается большой объем работы с профилями больших сечений.

Некоторые образцы станков, сделанных самостоятельно, не уступают промышленным образцам по возможностям. Обойтись же ручной аналог может в несколько раз дешевле. Элементарные знания школьной геометрии помогут легко разобраться с чертежами и схемами оборудования.

Совет! Значительно облегчить работу может редуктор, установленный на подающий вал. Некоторые конструкции предполагают цепную схему, где диаметры шестеренок снижают усилие при работе.

Виды оборудования, которые отличаются методом изгиба профилей

Разновидность изгиба влияет на устройство конструкции, также ее производительность.

Методы, которые применяют для изгиба:

- С помощью выдавливания. Деформирующий ролик в качестве пуансона изменяет конфигурацию трубы. В устройстве нет матрицы. Для работы необходимо наличие двух надежных опор, расположенных по обе стороны изгиба, они же выступают в роли матрицы. Опорами служат поворотные ролики либо башмаки.

- С помощью прессования. В основе принцип работ тисков слесарных, которые прессуют трубу, расположенную между пуансоном и матрицей. Чтобы качественно выполнить изгиб, профили должны двигаться точно по форме детали. Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

- С помощью прокатывания. Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Существуют другие способы изгиба труб, такие, как вальцовочный, способ намотки, накатки и арбалетный метод, с помощью песка либо болгарки.

Во время изготовительных работ по изгибу трубы в виде прямоугольника, с сечением равным 50х25 миллиметров, применяют следующие параметры швеллера с уголком соответственно: 100х10, 150х10.

Сферы применения

Профилегибы сделать самостоятельно не так уж и сложно, а еще они просты в применении. Они нужны, чтобы придавать металлическим профилям с разным сечением изогнутую форму. Конструкция оборудования предусмотрена так, что их ключевые составляющие, ролики, способны воздействовать как на отдельные участки изделий, так и целиком на них.

Посредством профилегибов можно обрабатывать профили без необходимости предварительного нагрева и получать контуры с углами изгиба до 360 градусов. С помощью таких устройств можно выполнить такие операции:

- деформировать заготовки с цельным профилем с прямоугольным или квадратным сечением;

- сгибать уголки, швеллеры и другой сортовой прокат;

- сгибать трубы на основе разных металлов;

- выполнять гибку прутков из металла с разным сечением.

Металлические контуры могут иметь одинаковые или разные углы изгиба, а также асимметричную или симметричную конфигурацию. Металлическая заготовка по вертикали или горизонтали изгибается через ролики за один прокат. В итоге можно приобрести замкнутые или открытые конструкции, спиралевидные, а также с разным диаметром.

Ручные и электрические профилегибы широко применяются при производстве оборудования и деталей для таких отраслей:

- нефтепереработка;

- химическая промышленность;

- энергетика;

- мебельное производство;

- строительство и не только.

Самодельные профилегибы преимущественно используются в мелких частных мастерских или для домашних работ.

Рекомендации по изготовлению

Если вы решили изготовить профилегиб своими руками, что должны знать, что он деформирует металл, используя прокат, а не технологию загиба. Принцип работы у таких устройств схож. Станок устанавливается и крепится через отверстия в раме, использовать для этого необходимо анкерные болты. Перед эксплуатацией устройство заземляется, кроме того, необходимо будет удостовериться в целостности электрических и механических элементов.

Когда профилегиб своими руками изготавливается, перед его первым запуском необходимо прочистить ролики от консервирующей смазки. Использовать для этого следует сухую ветошь. Нужно будет проверить ещё и соответствие напряжения тому, что необходимо профилегибу. Аппарат нужно обкатать в холостом режиме, оставив его на полчаса. Если от нормальной работы вы заметили отклонения, то нужно будет исправить неполадки.

Принцип работы профилегиба

Работа заключается в механическом воздействии на металл для его холодной деформации. Разные станки воздействуют на профиль при помощи определенной направленности механического усилия:

- Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.

- Прижимной вал профилегиба работает по направлению снизу вверх, и сила давления действует так же. Этот простой принцип работы применяется в устройствах с применением гидравлического домкрата. Характерно движение серединного вала, а самые боковые валы остаются стационарно неподвижными.

Работа профилегибочного станка по обоим принципам сама по себе является эффективной.

Конструкция самодельного гибочного станка на чертеже

Для изготовления профилегиба своими руками чертежи просто необходимы. Сборка станины и расположение валов нельзя сделать самому «на глазок», так как гибка профиля отличается тем, что нужно выдерживать размер, радиус. В неправильном расположении узлов кроется опасность выпуска бракованных арочных конструкций, которые придется еще раз пропускать через вальцы для исправления.

Помимо неправильного радиуса, есть опасность скручивания профиля, если продвижение заготовки не выровнено в одной плоскости. Как изготовить чертежи можно посмотреть на видео, но актуальным такое копирование будет только в случае:

- если чертежи предназначаются именно для гнутья того вида профиля, что требуется гнуть на самодельном станке, причем даже материал должен совпадать;

- если предлагаемая схема в интернете или другом информационном поле технически совершенна и будет работать, для этого следует досконально разобраться в конструкции или показать чертеж ручного профилегиба специалисту;

- если искомый чертеж содержит описание технологического процесса сборки, а изображения на чертеже имеют все размеры, сечения, диаметры, информацию о расположении узлов и деталей;

- если детали, заготовки и узлы чертежа имеются в свободной продаже, и не возникнет сложностей с их изготовлением или поиском аналогов для самодельного станка.

Изготовление самодельных схем

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Вальцы или ролики, пропускающие профиль, должны иметь торцевые поверхности, повторяющие сечение профиля, который будет допущен к обработке гнутьем. Для некоторых профилей, например, уголок или усеченный тавр учитывается направление требуемого изгиба, например, в сторону полки или по внутреннему ребру жесткости. Некоторые специалисты при изгибании полого профиля наполняют его сыпучим материалом, песком, концы при этом закрывают заглушками. Эта процедура помогает избежать сминания или разрыва сечения при прохождении через вальцы.

С учетом типажа своего изгибаемого профиля

Рабочие поверхности вальцов, через которые проходит заготовка профиля в процессе изгибания, выполняются своими руками в полном соответствии с сечением проката. Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

- трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;

- квадратной или прямоугольной трубы — в виде правильного сечения соответствующей формы с размерами по внешним габаритам проката;

- уголка для гибки по наружной стороне (когда снаружи арки окажется внутренняя сторона уголка) – торец вальца делается плоским, предусмотрен удерживающий кант в виде борта;

- в предыдущем случае изгибающий и прижимающий элементы должны работать в паре, так, что борт первого четко прижимал металлическую полку к боковой поверхности другого;

- уголка, если гибка осуществляется по внутренней поверхности, тогда удерживающий борт располагается на опорном ролике, а изгибающий имеет плоский торец;

- швеллера, который гнется так же, как и уголок, для него применяется похожая система;

- двутавра – по принципу гладкой торцевой поверхности вальцов, и поперечным сечением, равным по размеру внутреннему габариту профиля, чтобы ролик при пропуске профиля проходил внутри проката.

Изготовление улиткового трубогиба

Собирать трубогиб следует четко по схеме. Ознакомьтесь с фото трубогиба, выполненного своими руками, и разными вариантами чертежей. Подберите подходящую схему и при необходимости скорректируйте размеры.

Далее следуйте данной инструкции:

- Сварите станину из швеллеров (можно заменить толстой стальной пластиной или 1 швеллером достаточной ширины).

- Смонтируйте подшипники на валы, которые затем приварите к станине.

- Наденьте звезды на валы и смонтируйте на них цепь.

- Вырежьте направляющие для механизма прижима и приварите на станину.

- Смонтируйте подшипники на вал прижима и соберите пресс-механизм. В качестве боковых ограничителей применяйте швеллеры или толстые стальные полоски.

- Изготовьте основу под втулку и приварите ее к конструкции. Завинтите винт прижима.

- К верхнему концу винта и валу приварите трубчатый вороток.

- Смажьте подшипники и проверьте работу механизма.

После монтажа рекомендуется покрасить механизм, чтобы предотвратить развитие коррозии. Для упрощения работы можно установить пружину, возвращающую пресс в исходное положение.

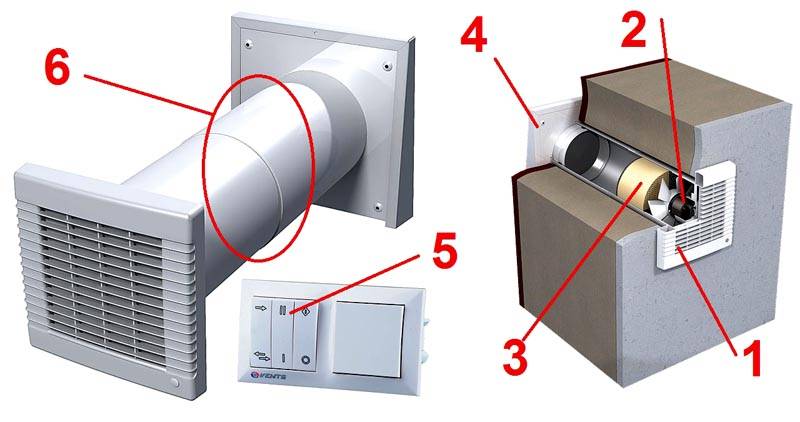

- Вентилятор своими руками: как сделать самодельный мощный вентилятор. Основные параметры и свойства вентиляторов (130 фото)

- Прикормка своими руками — состав, особенности применения и способы хранения (115 фото и видео)

- Откатные ворота своими руками — как построить простые и автоматические ворота. Схемы, чертежи и обзор лучших идей (90 фото)

Делаем станок своими руками

Выбрав понравившийся самодельный станок по фото, добиться желаемого результата вряд ли удастся. Вам обязательно потребуется подробный чертеж будущего профилегиба. Это позволит соблюдать точные размеры при изготовлении станка.

Мы приведем пример популярной модели, на основе которой часто домашние умельцы создают профилегиб своими руками. Если цена заводского профилегиба составляет от 4 тысяч рублей и выше, то самодельный может обойтись чуть ли не бесплатно. Все зависит от наличия у вас необходимых деталей для станка.

- Подготовьте необходимую площадку для изготовления станка.

- Основание для профилегиба может быть выполнено из металла или дерева. Болгаркой требуется вырезать соответствующие чертежу компоненты основания.

- Если вы профессиональный токарь, сделать валы вы сможете своими руками. При отсутствии навыков и самого токарного станка, обратитесь к специалистам. Учтите, что размер вала напрямую связан с типами звездочек и подшипников будущего профилегиба.

- В ограничительных кольцах для валов необходимо дрелью сделать отверстия и пазы согласно чертежам.

- Изготовьте каркас, предназначенный для прижимного вала. Его обычно фиксируют на полке по средствам шпонки.

- Установите каркас основы вашего станка.

- Далее следует монтировать опорные валы. После чего можно организовать портальную конструкцию верхнего вала.

- Движимые компоненты профилегиба соединяются с помощью цепи.

- Завершает сборку монтаж ручки, которая будет вращаться при ручном способе сгибания. Либо соединяется ручка с двигателем, если вы используете соответствующий привод.

- Остается только закрепить гидравлический домкрат, и конструкция готова.

Помимо инструкции, рекомендуем ознакомиться с наглядными видео уроками. Опираясь на них, вам будет проще разобраться в чертежах, особенностях работы профилегиба. Плюс это поможет определиться с типом станка, который идеально подойдет для выполнения запланированных работ.

Весомый аргумент в пользу самодельного профилегиба — это возможность адаптировать агрегат под ваши конкретные потребности, виды работ и антропометрические данные. Кому-то удобнее работать левой рукой, кому-то правой. Это редко учитывается при изготовлении заводских профилегибов.

Помимо экономии и комфорта, самодельные профилегибы легко модернизируются. Сделав обычный станок с ручным приводом, со временем его можно оснастить электрическим движком или гидравлическим приводом. Все зависит от ваших потребностей и возможностей.

Самодельные автомобили, трактора, вездеходы и квадроциклы

Доброго времени суток! Разрешите представить мой самодельный профилегиб, сделанный своими руками.

Сделал станок практически на коленке, гнет максимум 60-й профиль! Недавно делал себе теплицу, гнул на ребро 6 метровый профиль 20*40*2 мм. Крутил перфоратором. Профилегиб отлично себя показал!

Процесс сборки не фотографировал, конструкция и так проста и понятна. Крутилку разработал так, что можно и ручкой, и перфоратором, и дрелью (и не боится легкого изгиба при кручении, соосности ручки и вала). Время будет, и дополнительно съемное крепление для мотора сделаю!

Вес станка примерно 15 кг, основание сделано из 120-го швеллера (верх, низ, и середка). Конструкция разборная, что удобно для транспортировки. Поставил заменяемые разборные подшипники.

Вот профилегиб уже после покраски.

Установлен гидравлический домкрат.

Станок показал себя в работе отлично, рекомендую к изготовлению, очень нужная вещь для домашней мастерской.

Для равномерной гибки металлического проката с различным профилем сечения применяют профилегиб – станок с устройством из комплекта вальцов. От обычного трубогиба профилегибочный станок отличает возможность делать арочные заготовки из фасонного погонажа металлических профилей, например, тавра, двутавра, швеллера, уголка и других форм. Помимо этого, торцевая поверхность прижимающих вальцов отличается характерным сечением, которое применяется только для определенного вида проката.

Для равномерной гибки металлического проката с различным профилем сечения применяют профилегиб – станок с устройством из комплекта вальцов. От обычного трубогиба профилегибочный станок отличает возможность делать арочные заготовки из фасонного погонажа металлических профилей, например, тавра, двутавра, швеллера, уголка и других форм. Помимо этого, торцевая поверхность прижимающих вальцов отличается характерным сечением, которое применяется только для определенного вида проката.

Как согнуть профильную трубу без станка

Получить дугу из профильной трубы без профилегиба можно двумя способами — используя сварку и шаблон. Начнем со сварки.

Получить дугу при помощи сварки

Профильную трубу надрезают болгаркой с одной стороны. Делают их через 15-30 см в зависимости от требуемого радиуса, сечения и толщины стенки. Надрезы не должны задевать одну сторону — ту, которая будет снаружи.

Результат изгиба при помощи сварки

Подготовленную таким образом запчасть изгибают, придавая нужный изгиб. Для надежности края дуги можно зафиксировать, приварив к ним прут. Затем сваркой проходят по всем надрезам, заваривая их. И последний этап — шлифовка мест сварки и обработка антикоррозионными составами.

Необходимые материалы и инструмент

Материалы для изготовления трубогиба подбираются, исходя из определенных для станка задач и имеющихся в наличии узлов и деталей. Мы предлагаем комплект деталей для изготовления станка, которому под силу справиться с профильной трубой диаметром до 60 мм. Но многие из компонентов можно заменить, в зависимости от того, какие материалы удастся найти в хозяйстве или недорого купить. Итак, вот примерный перечень материалов:

- Отрезки швеллера №80. Из него будет изготовлена станина станка. Допускаются и другие виды швеллера или уголков, лишь бы толщина металла была не менее 3 мм, а ширины металлопроката хватало для установки валов и остальных деталей. Главное правило при изготовлении станины – чем она массивнее и прочнее, тем лучше.

- Готовые подшипники, запрессованные в подшипниковые узлы. Здесь лучше приобрести готовые детали, так как трудоемкость изготовления подшипникового узла велика, а от его качества во многом зависит эффективность работы станка.

- Стальной вал 70-мм диаметра (3 штуки).

- Приводные звездочки и цепь. Мы взяли элементы из ГРМ классической модели «Жигулей», но подойдут и велосипедные детали.

- Болты М20х60.

- Гладкая стальная арматура.

- Стальные полосы 5-мм толщины.

- Гроверные шайбы, гайки М20.

Инструментарий для работы достаточно распространен и встречается во многих домах. Два наиболее редких инструмента – это сварочный аппарат и «болгарка». Без них не обойтись при изготовлении станины трубогиба. Если этих инструментов нет в хозяйстве, их стоит приобрести или взять в аренду на время.

Также понадобится электродрель, сверла по металлу, разметочный инструмент (кернеры, чертилки, рулетка, карандаш), молоток, гаечные ключи №20. Набор инструментов, в зависимости от запланированных элементов конструкции, может дополняться, но в основе своей останется таким же. Подготовив все необходимое, можно начинать работу.