Блог УМНИКА

Владимир!

Под точностью станка понимается несколько параметров, которые отражены в стандартах многих стран и в том числе ISO. Например для токарных станков: :rolleyes:

— Осевое и радиальное биение шпинделя;

— осевое и радиальное биение патрона (кулачкового, цангового);…….

Это все понятно, это все теория. Просто я предлагал Вам (если Вам интересно) что бы я что-нибудь замерил (конечно не все, на все нет ни оборудования, ни времени), что бы примерно охарактеризовать точность 400 станка.

Промерял сейчас «Мелкую штучку», получил что сделана она с точность порядка 0.03-0.05 мм от заданных размеров (по токарным операциям, по фрезерным понятно что еще лучше), при том, что я особо не старался.

Печально,

Само сабой, что точностные характеристики самого станка есть только часть факторов, определяющих точность деталей, изготовленных на нем. Поэтому корректно привести образцы деталей, изготовленных на нем с указаниями материала, режимов обработки и достигнутых результатов. А так мы с вами купили у проксона котов в мешке :pardon: — руководствуясь только слухами.

Раньше в СССР на все произведенные станки, в том числе и на маленьки часовые, школьные и т.д.такие паспорта были. Я также видел на зарубежных сайтах паспорта, которые приводили владельцы китайских станков. То есть там дистрибуторы требуют и изготовители эти документы предоставляют. А немцы из Проксона вот гнушаются, не уважают нас.

Ну 230-й я все-таки считаю — это игрушка, моторчик слабенький, ему наверное промеры точности и не положены по статусу.

Хотя что-то я пытался изобразить еще в своем блоге на RC-Design

Надеюсь Вы там тоже все прочли, когда выбирали станок?

Еще было бы хорошо собрать статистику по разным иаленьким станкам, чтобы была объективная картина, кто, что может и за что платятся деньги.

Относительно инструкций. Полные инструкции по изделиям Проксон в формате .pdf приведены на австралийском сайте https://www.proxxonworld.com.au/product/lathe_pd_230_e_110-120v . Правда на всех языках, кроме русского. PDF открытый, так что инструкции можно редактировать, убрать не нужные языки. :pardon:

Ну, мне то теперь инструкции уже не нужны, я их уже читал.

Относительно ваших упражнений с оЧПУшиванием станка PD230. Читал. И сайт Usovo.de читал, а что там полезного написано? Аппаратура примитивная, технических описаний нет, методики использования хотя бы для изготовления типовых деталей нет.

Я все-таки рассматриваю ЧПУ как средство изготовления сложных деталей, которые руками на станке изготовить сложно или не возможно. Кроме того, ЧПУ должна обеспечивать повышенную точность и качество поверхностей на обработанных деталях. А просто так, включил — работает, это не интересно и не стоит таких денег, которые за это оборудование просят супостаты. :nea:

Там на сайте конечно нет подробностей, они же продают его, зачем им рассказывать как все устроено?

Если интересно я могу описать то что они сделали, там пара-тройка нехитрых токарных деталей, можно самому оЧПУшить станок. Контроллер и моторы купить в Пурелоджик.

Про методики изготовления абстрактных деталей на ЧПУ станках — я уже говорил это не то, чему можно научиться с нуля за пару часов. В общем то нарисовать модель, сделать для нее код и запустить его на станке у меня, даже когда я это в принципе умею уходит иногда несколько дней, процесс не простой.

Надо интересоваться, читать Интернет, форумы, пробовать, разбираться.

Меня, например ЧПУ на моем PD230 развлекло примерно на 2 недели сразу (я вообще неотрывно допоздна сидел, разбирался, учился) и потом еще периодически несколько месяцев.

Для меня вообще все это — не для достижения результата, а для приятного и интересного проведения времени.

Ну и результат получается, не только развлечение.

Я помню что первое что сделал — это примерно 30 мм тонкостенный конусный переходник на шланг для пылесоса. В ручную я бы такое не сделал — во первых очень занудно это все растачивать до такого диаметра, во вторых — трудно получить точный конус.

«Мелкую штучку» тоже наверное в ручную просто не стал возиться — не интересно. Кроме того у меня в первом экземпляре метчик сломался, так я зажал новый кусок заготовки, нажал кнопку — и через 2 часа у меня новый экземпляр. В ручную я бы на такой подвиг не пошел.

Я и свой блог пишу, что бы поделиться с окружающими информацией которую я получаю. Надеюсь, что хотя на часть вопросов кто-то найдет ответ.

У.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Читать также: Номинальный диаметр резьбы винта

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

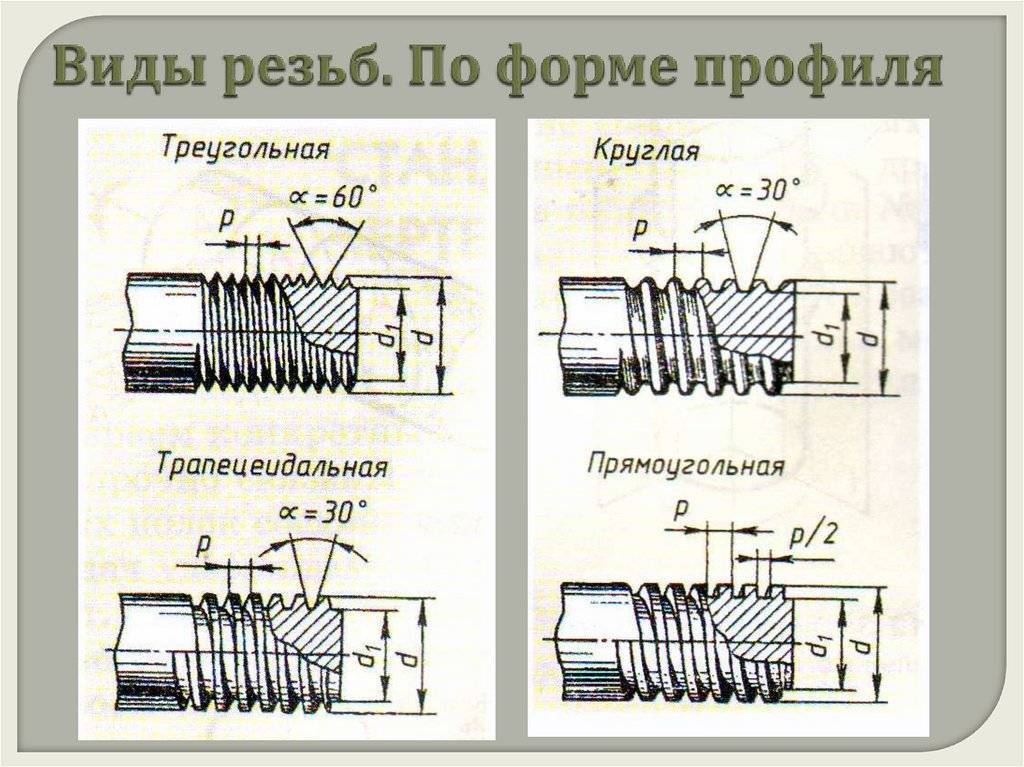

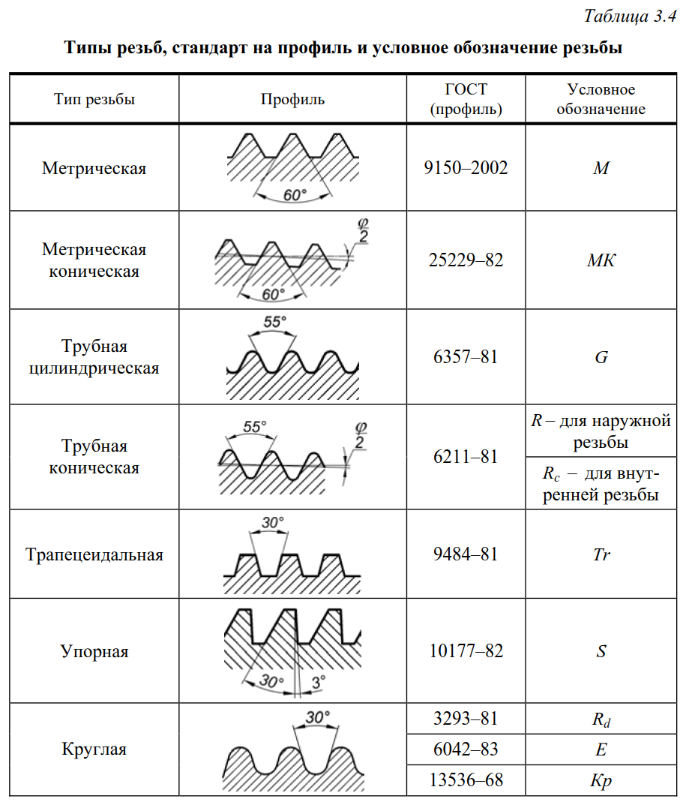

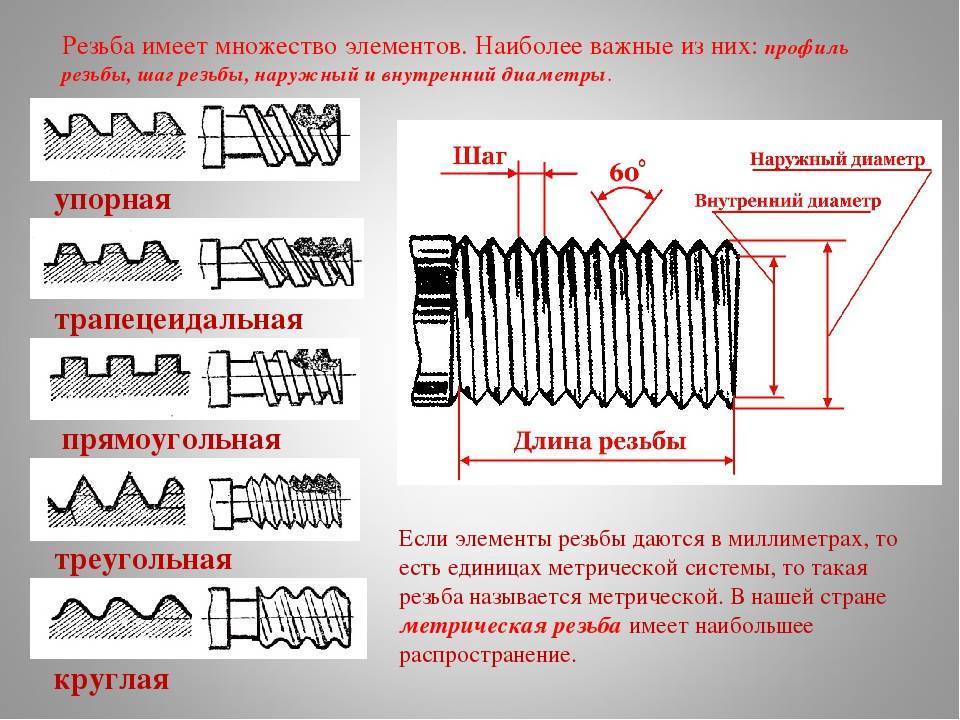

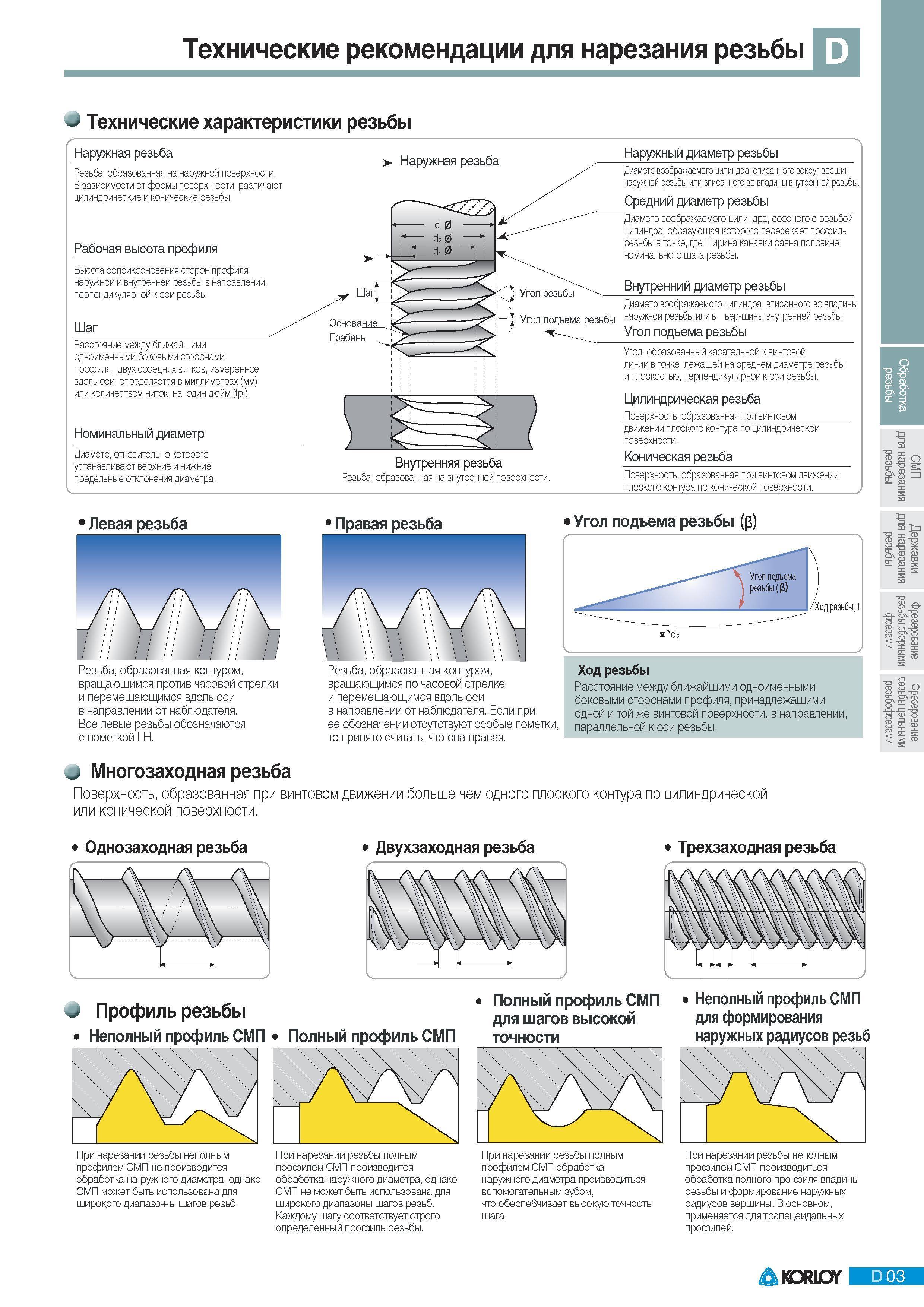

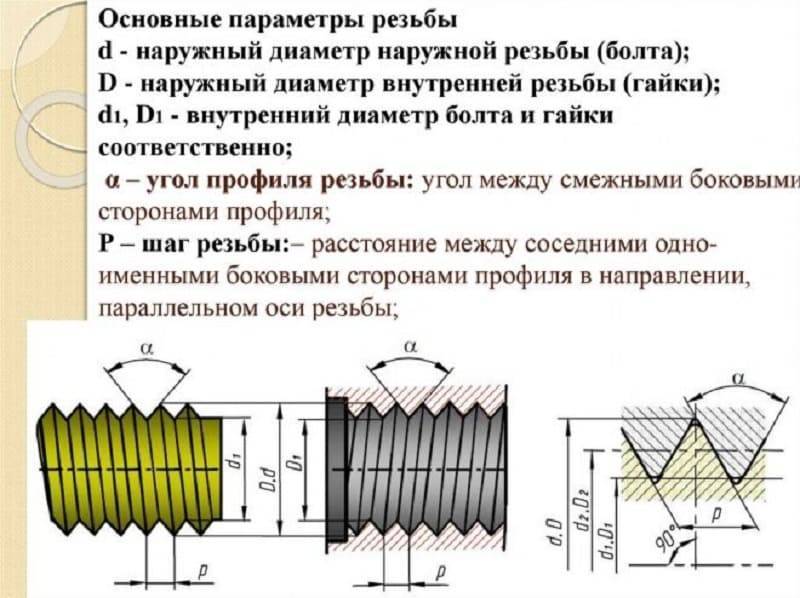

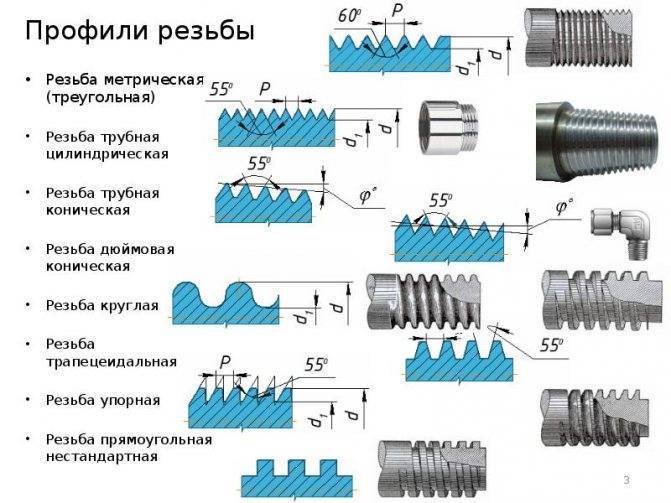

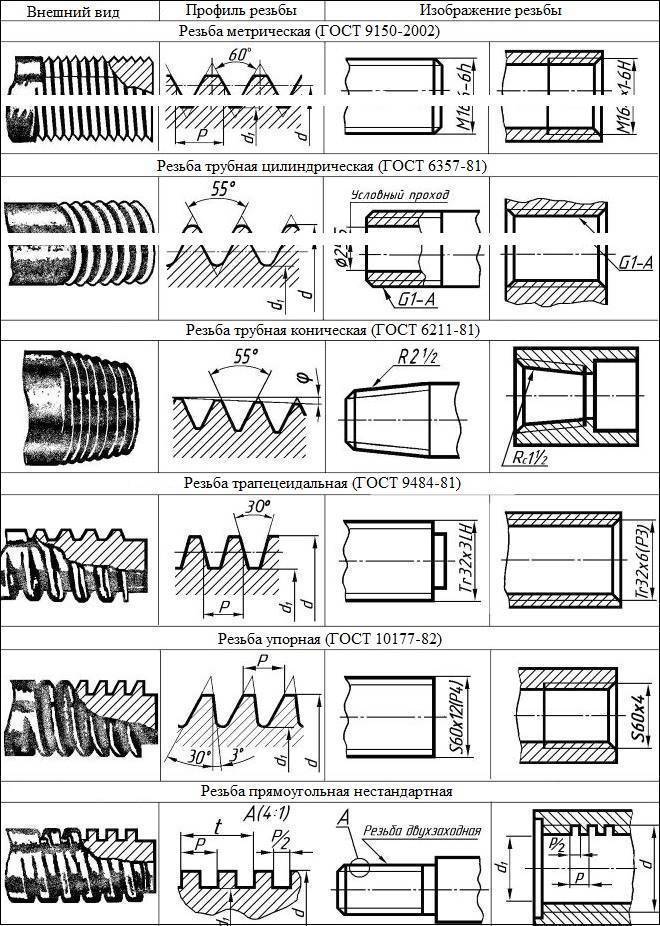

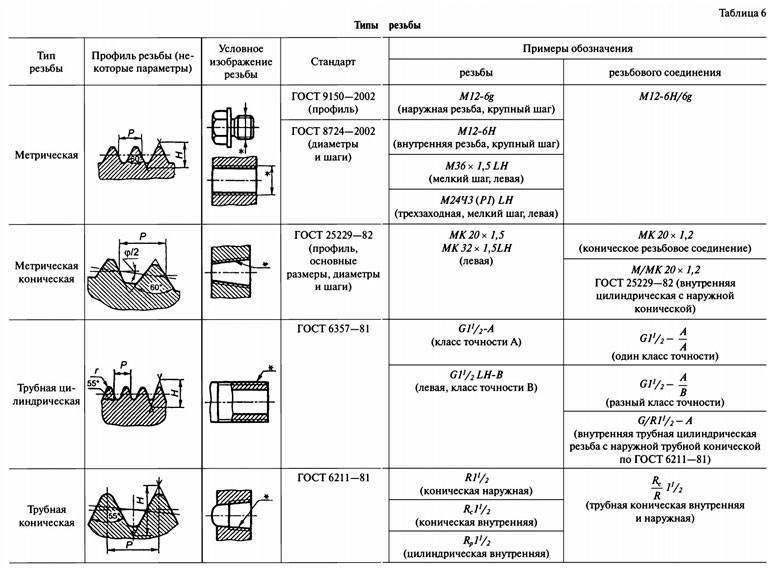

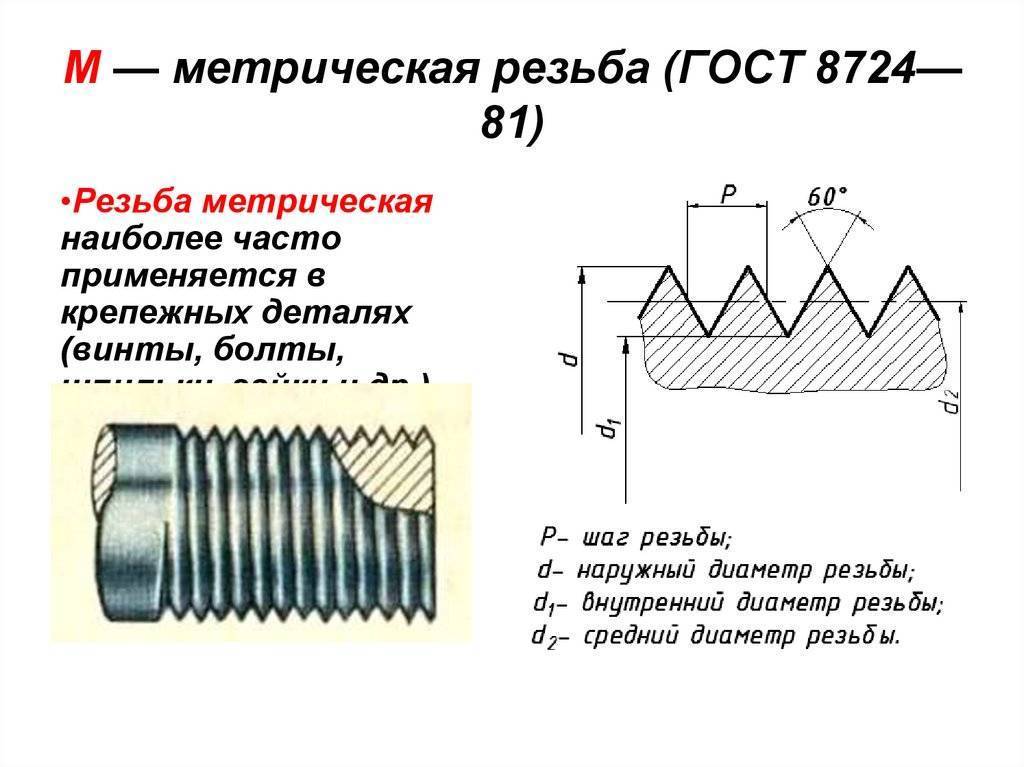

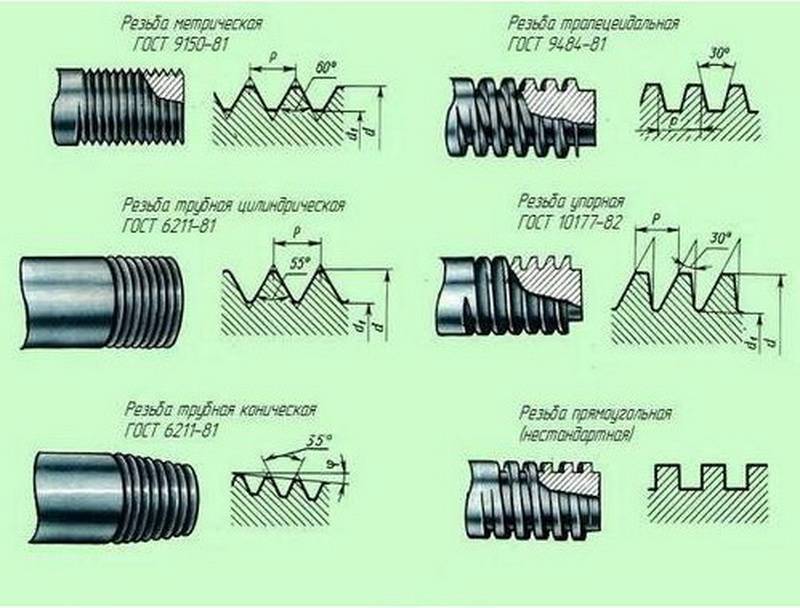

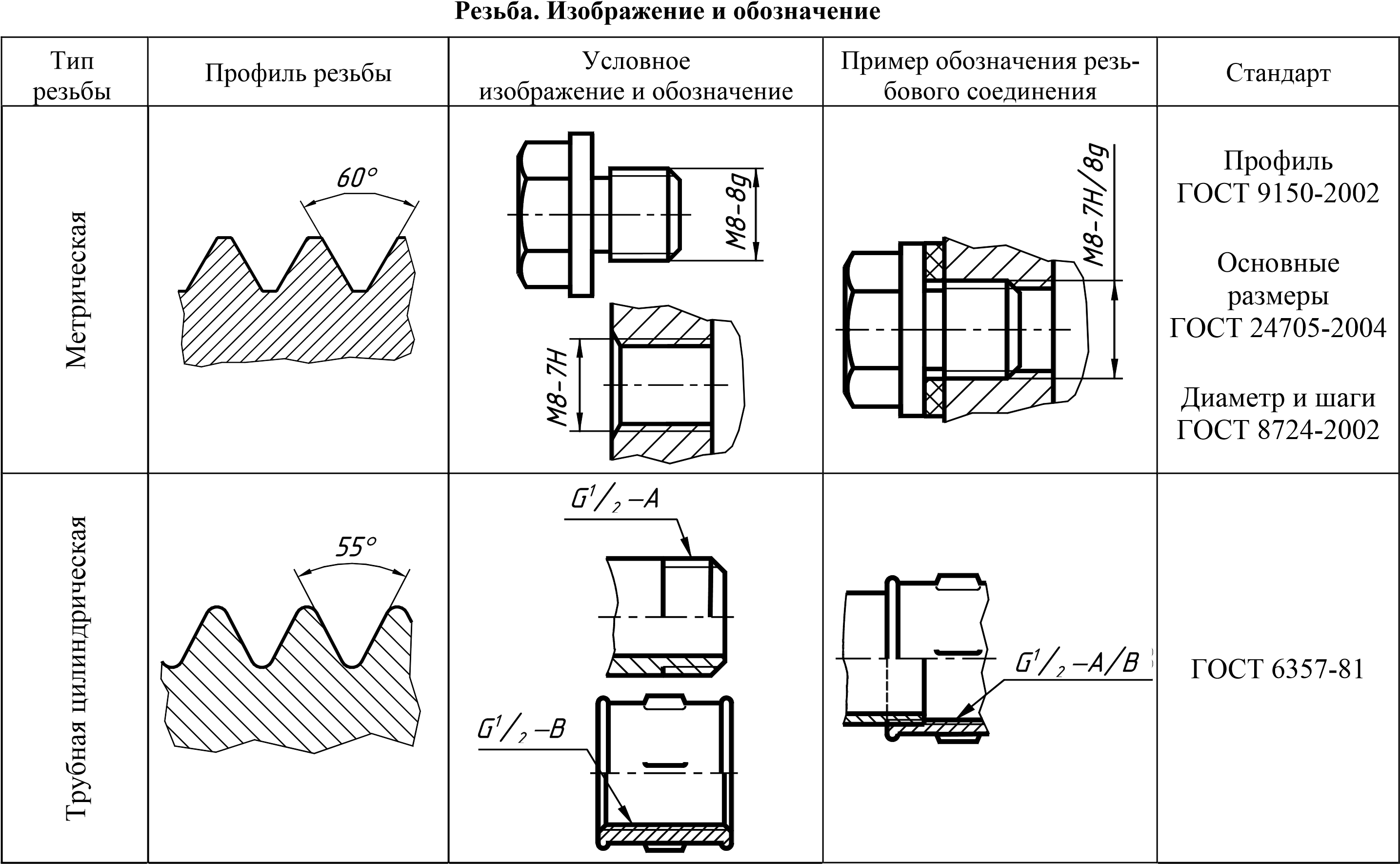

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

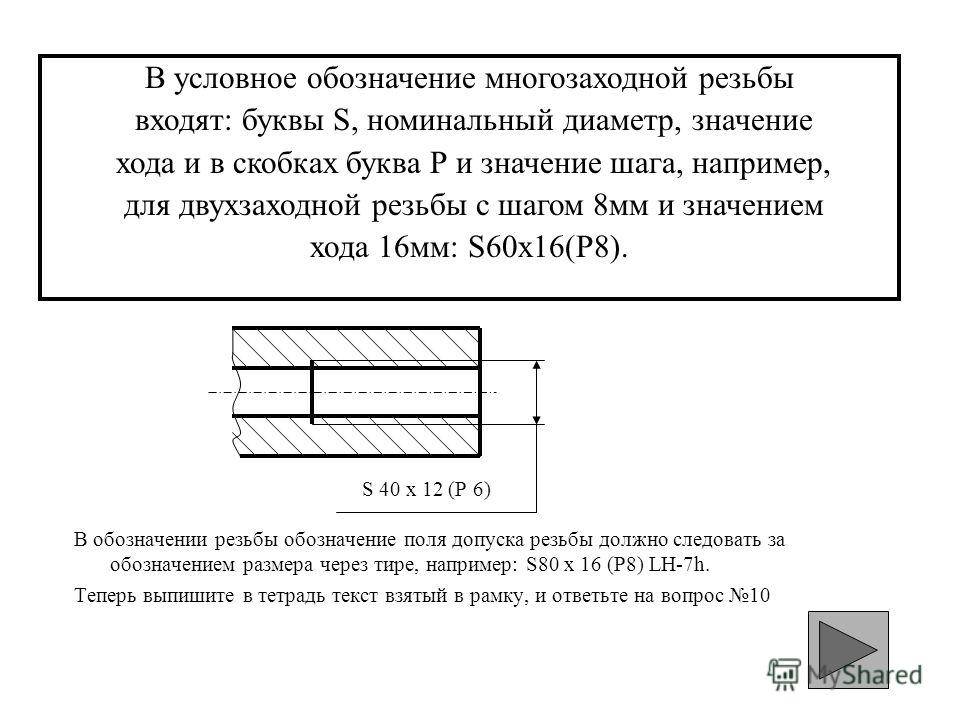

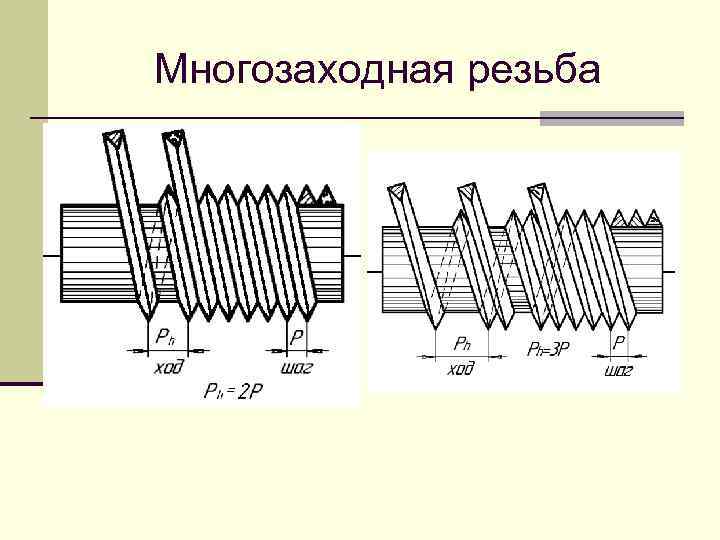

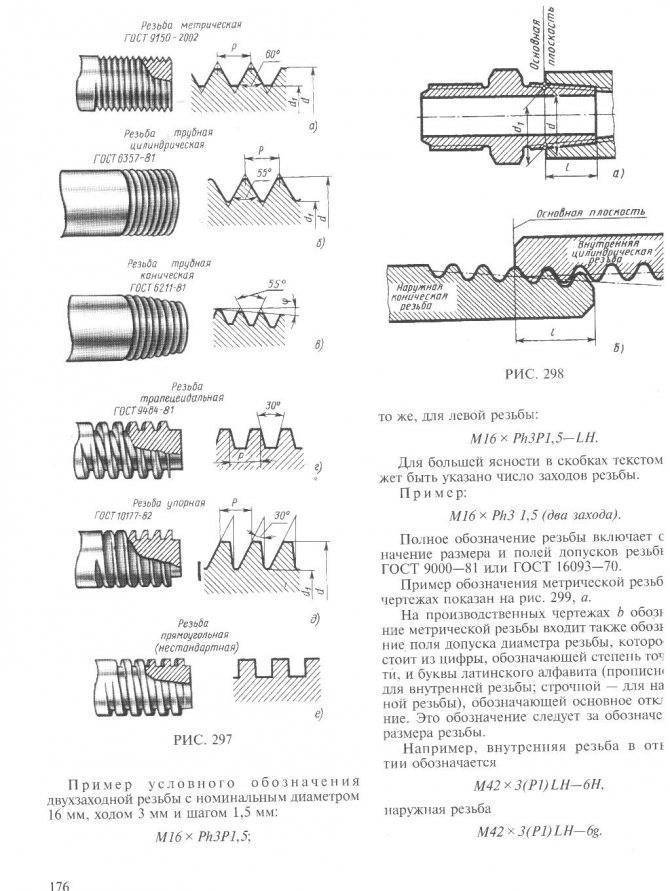

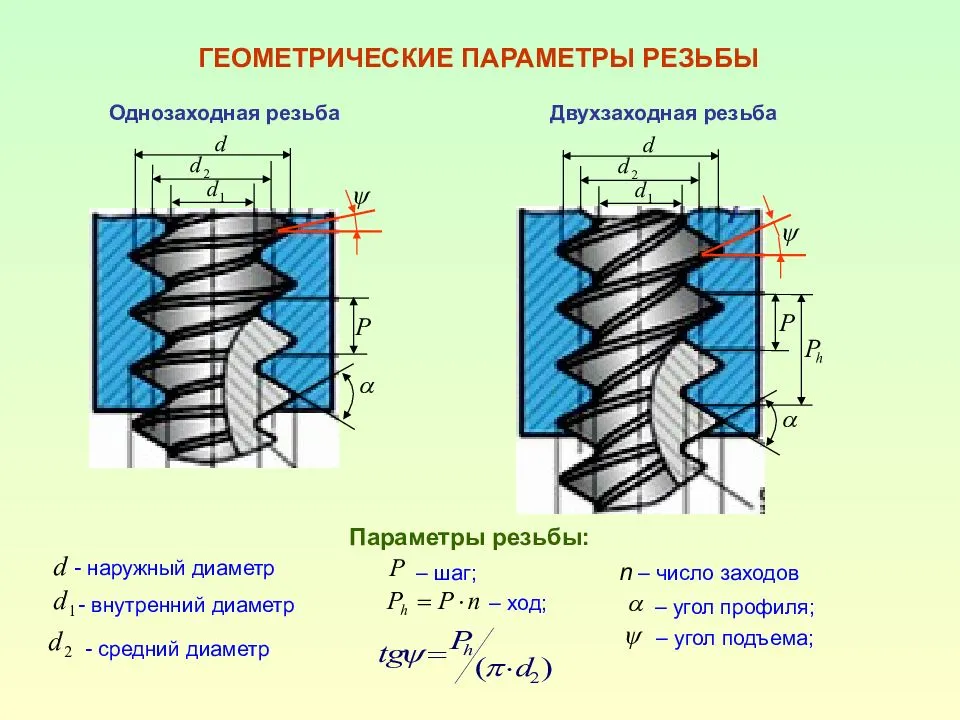

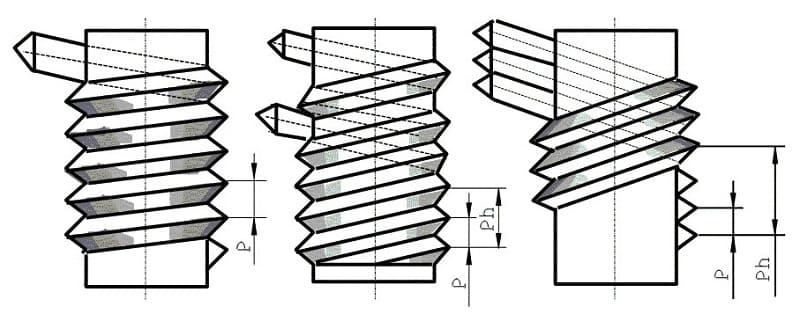

Резьба многозаходная

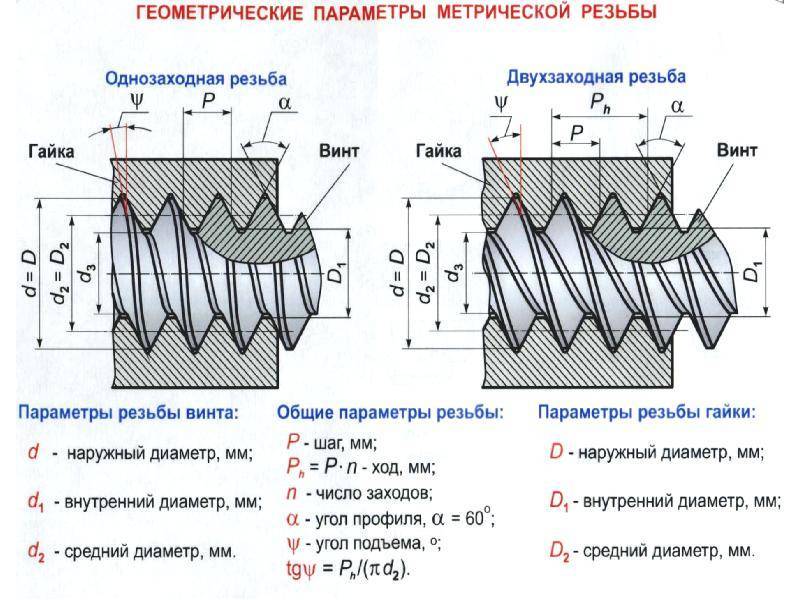

Одним из параметров, определяющим вид резьбы, является количество заходов. Оно варьируется в зависимости от степени сложности решаемых задач. Одной из самых технологических сложных является резьба многозаходная. Это число может равняться двум, трём, четырём или более (встречается достаточно редко). Чем больше значение данного параметра, тем сложнее она в исполнении. Наиболее сложной и трудоёмкой в производстве является четырёхзаходная резьба.

Не зависимо от числа она имеет равномерно расположенные заходы. Их располагают на одинаковом расстоянии друг от друга, разбивая внешнюю окружность детали на равное количество секторов. Например, двухзаходная резьба будет иметь два захода, расположенные симметрично, через сто восемьдесят градусов. Для неё ходом считается расстояние, которое измеряется вдоль оси изделия (болта, гайки, вала и так далее) между витками, выполненными в одном заходе, пропуская другие витки. При однозаходной, понятия шаг и ход являются идентичными, для многозаходной они имеют свой технический смысл. Ход всегда равен шагу, умноженному на количество выполненных заходов.

Кроме числа заходов вид многозаходной резьбы определяется формой вырезаемых зубьев.

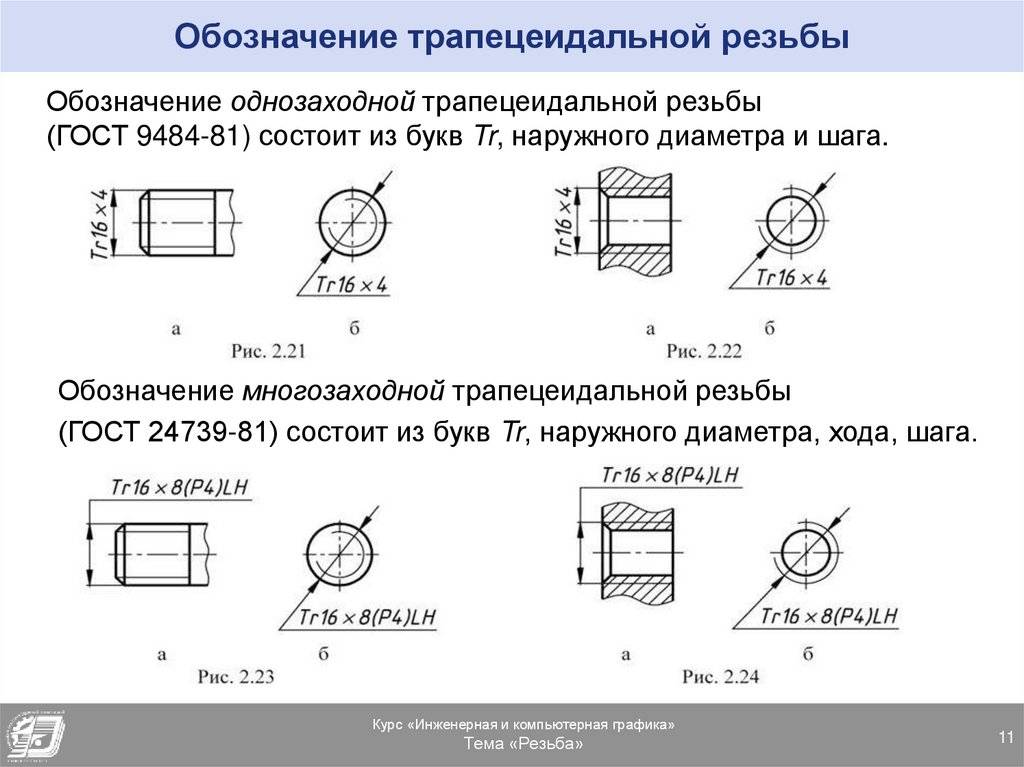

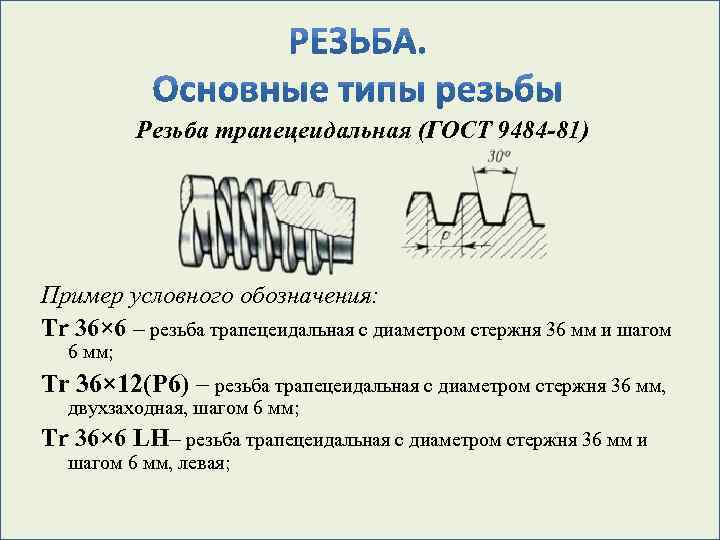

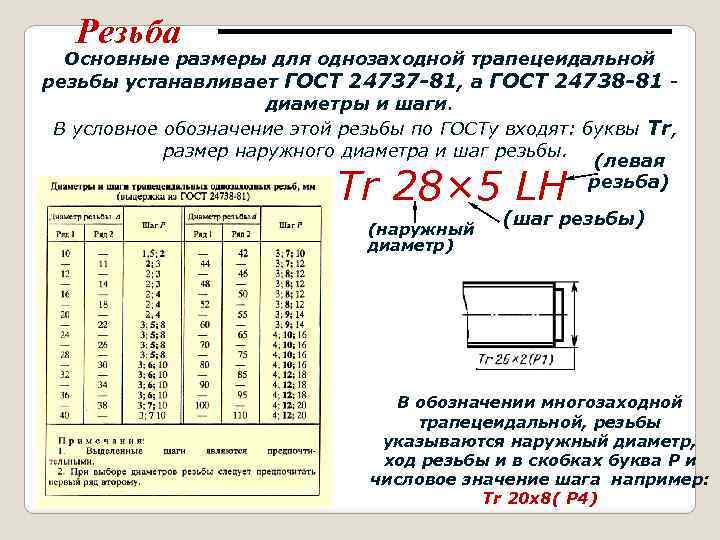

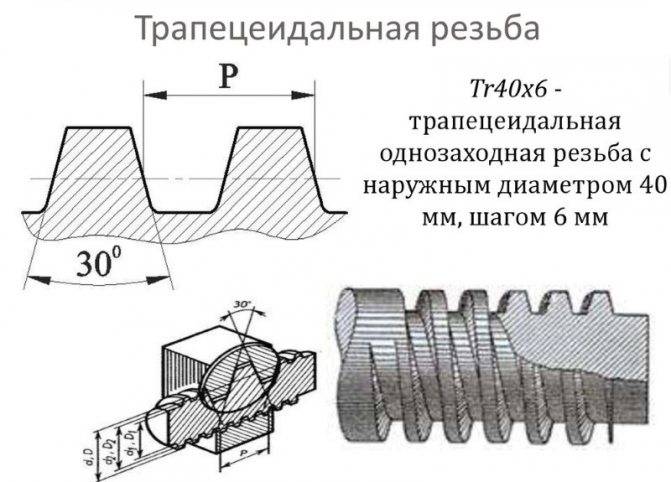

Если зуб имеет форму классической трапеции, она называется многозаходная трапецеидальная резьба. В поперечном сечении винт с многозаходной резьбой представляет фигуру с заданным значением выступов. Их число равно количеству нарезанных элементов.

С помощью многозаходной резьбы решают следующие задачи:

- увеличивают прочность соединения (во многих специализированных соединениях);

- изменяют передаточное число (в редукторах различного назначения);

- создать значительное смещение гайки вдоль стержня винта при незначительном количестве произведенных оборотов (например, в тормозной системе шахтных электровозов).

Многозаходные системы имеют следующую последовательность маркировки. На первом месте расположена буква. Она означает принадлежность к конкретному виду резьбы: М – метрическая, Уп или Сп специальные многозаходные. Далее проставлено число, которое указывает номинальный диаметр. После этого числа отмечается количество заходов, например Х2 –значит два захода. В круглых скобках число с индексом «Р» означает значение шага. Например, маркировка многозаходной резьбы М30Х2(Р15) свидетельствует, что она является метрической, диаметром 30 миллиметров с числом заходов равным двум и шагом в 15 миллиметров.

Для специальных видов маркировка может иметь вид Уп 22,5х(3х4,5). Первое число 22,5 означает величину наружного диаметра, 3 – указывает на число заходов, 4,5 – величину шага. Для многозаходной конструкции с такими характеристиками величина хода будет равна произведению 3 и 4,5 мм, что составляет 13,5 мм. Число заходов можно определить визуально, если подсчитать количество витков на торце гайки, винта или вала.

По международной системе обозначения может быть указано направление резьбы: L – левая, R — правая. Сама многозаходная резьба обозначается латинской буквой S.

Государственные стандарты

Изготовление такого сложного элемента металлообработки как многозаходная резьба выполняется на основании установленных государственных и международных стандартов. Они дополняют друг друга и позволяют привести в соответствие системы маркировки, которые применяются в Российской Федерации и производителями других стран. Это справедливо для метрической и дюймовой систем измерений.

К таким стандартам относятся:

- Единая система конструкторской документации;

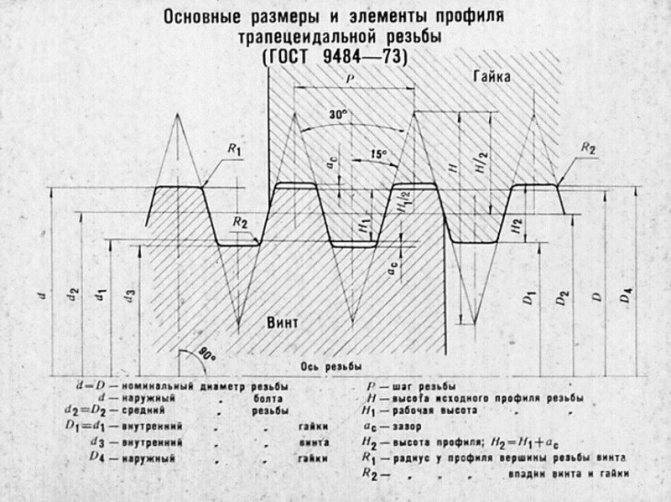

- ГОСТ 24739-81. В нём приведены нормы, описывающие трапециевидную многозаходную конструкцию.

- ГОСТ 9484-81. Этот стандарт утверждает возможные профили, какого вида и размеров должна быть резьба трапецеидальная многозаходная;

- ГОСТ 25347-82. Стандарт устанавливает разрешённые допуски необходимые для нарезания и сборки готовых конструкций.

Скачать ГОСТ 9484-81

Скачать ГОСТ 24739-81

Скачать ГОСТ 25347-82

Перечисленные стандарты позволяют определить наружный и внутренний диаметр, форму элементов, шаг, ход, число заходов, требуемый диаметр сверла для подготовки отверстий под будущую резьбу.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Мировая история изобретения и развития резьбовых соединений

Изобретателем винта многие считают Архимеда, однако существуют исторические свидетельства того, что универсального гения II века до нашей эры более чем на столетие опередил его соотечественник – не столь знаменитый, но обладавший не менее разносторонними талантами Архит Тарентский. Из-за сложности нанесения при отсутствии специального оборудования резьба не получила в Древней Греции широкого распространения. Но к началу нового тысячелетия римляне начали применять винтовые соединения в ювелирном деле и медицине.

Мрачная эпоха Средневековья отметилась в истории не только кострами инквизиции, но и развитием механики. Именно в это время в Европе появилась технология выполнения наружной резьбы по разметке. Поскольку метчики изобрели лишь в XV веке, изначально в крепежных соединениях вместо гаек использовались втулки. К XVI веку внутренняя резьба уже нарезалась с помощью специальных инструментов, но подгонка соединяемых деталей осуществлялась вручную. Стандарты появились лишь в XIX веке благодаря интенсивному развитию токарного дела.

Первый винторезный станок был изготовлен в 1800 году по проекту британского изобретателя Генри Модсли. Но процесс стандартизации пошел лишь 40 лет спустя. Сегодня всем специалистам известно, что такое резьба Уитворта. Основоположником производственных стандартов стал соотечественник Модсли, который в 1841 году предложил рациональную систему, сразу принятую национальными железнодорожными компаниями. Разработка Джозефа Уитворта стала основой для мировой стандартизации резьбы. С 1898 года существуют и международные нормы.

Важный момент. На сегодня в мире самой распространенной признана система метрических стандартов ISO, но национальные особенности сохраняются. Экспортная продукция обычно имеет международную маркировку, однако на внутреннем рынке разных стран нередко используется более традиционная стандартизация, включая считающуюся в современной промышленности морально устаревшей классическую резьбу Уитворта.

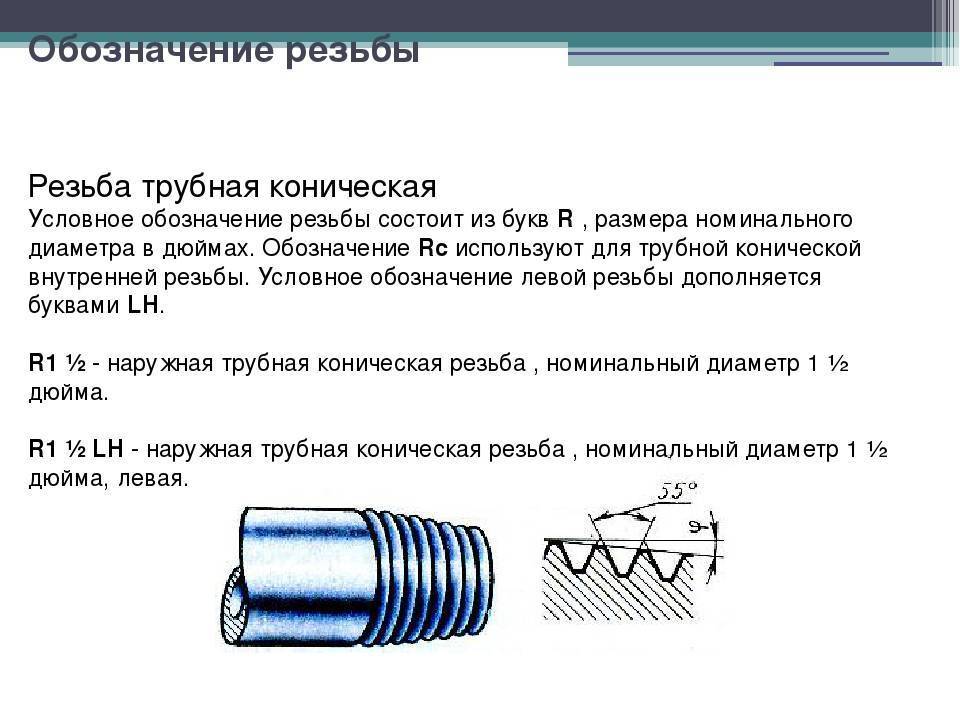

Особенности дюймовой конической резьбы

Дюймовая коническая резьба нашла своё применение в промышленном секторе Европы и США. Этот вид нарезки используется для изготовления муфт, угольников, тройников, контргаек и иных трубных соединений. Благодаря своей прочности, коническая резьба применяется в производстве шестерней для компаса, винтовых конструкций и креплений для создания сантехнического оборудования, бытовой техники и вычислительных машин, включая ПК.

Эта разновидность нарезки обладает следующими особенностями:

- вершины и витки дюймовой конической резьбы обрезаны или притуплены, что обеспечивает лучшую непроницаемость;

- угол профиля является константой и равняется 55°;

- конусная поверхность всегда находится под углом и отклоняется в пропорции равной 1:16;

- максимальный диаметр конуса равен 6’’;

- вершины треугольника резьбы всегда обрезаны или притуплены;

- основные параметры нарезки (внешний, внутренний и средний диаметры, ход и шаг) являются табличными величинами.

Этот вид не может объединяться с цилиндрическим видом резьбы, создавая особые соединения. Это обусловлено разными значениями углов профилей. Если угол дюймовой конической резьбы равняется 55°, то угол цилиндрической нарезки по стандарту равен 60°.

Это свойство обусловлено конусной формой винтовой поверхности. Во время натяжения витки уплотняются, образуют прочное, непроницаемое соединение и герметизируют внешние впадины труб и крепительных конструкций. Эта особенность автоматически исчезает при демонтаже или повторном создании витков.

Большая часть параметров дюймовой конусной резьбы обозначена в специальных нормативных справочниках, где в табличной форме записаны размеры и другие технические характеристики. Разработка всех деталей и зазоров должна выполняться в рамках установленных значений. В противном случае конструкции не смогут крепко совместиться друг с другом. Механизмы, связанные при помощи этого типа нарезания, легко реконструируются и монтируются из-за устранения внешних дефектов и деформаций соединений посредством плотного расположения всех витков.

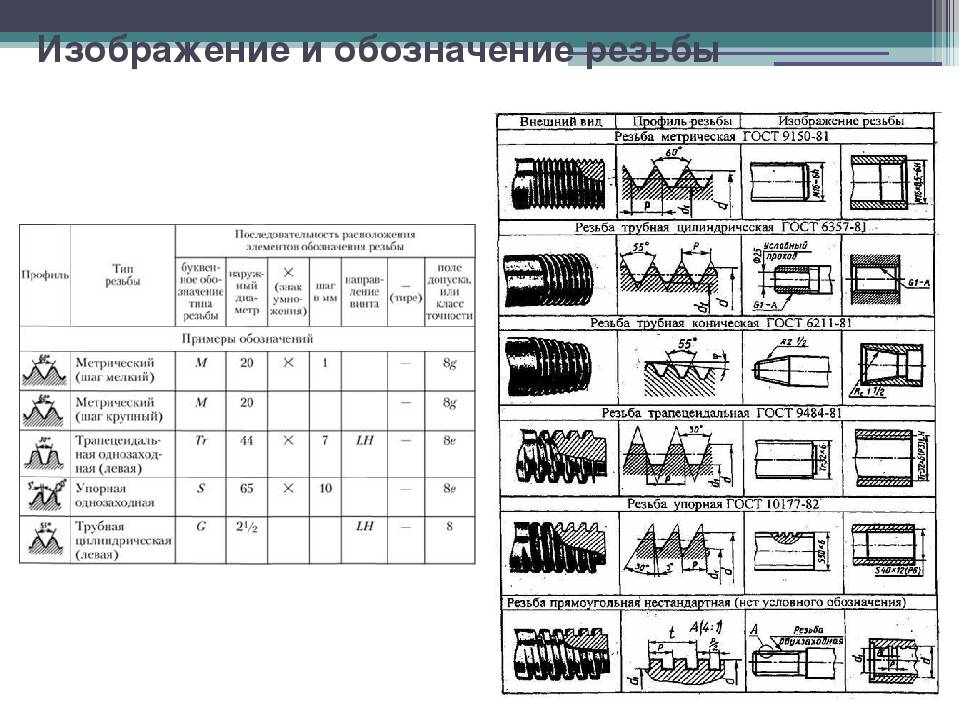

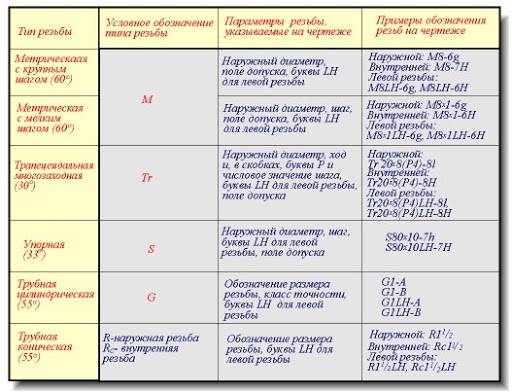

Примеры условных обозначений для каждого вида резьбы по ГОСТу

- Метрическая. Указывает на тип, номинальный диаметр, шаг и направление (для левых). Многозаходные варианты (Ph) прописывают за диаметром — вместе со значением хода, буквой Р и параметром шага. Пример: М25*Рh4Р2-LH.

- Метрическая (конический тип). Та же схема, что и в случае выше, за исключением отсутствия многозаходных вариантов и буквы, обозначающей тип: МК*20*1,5.

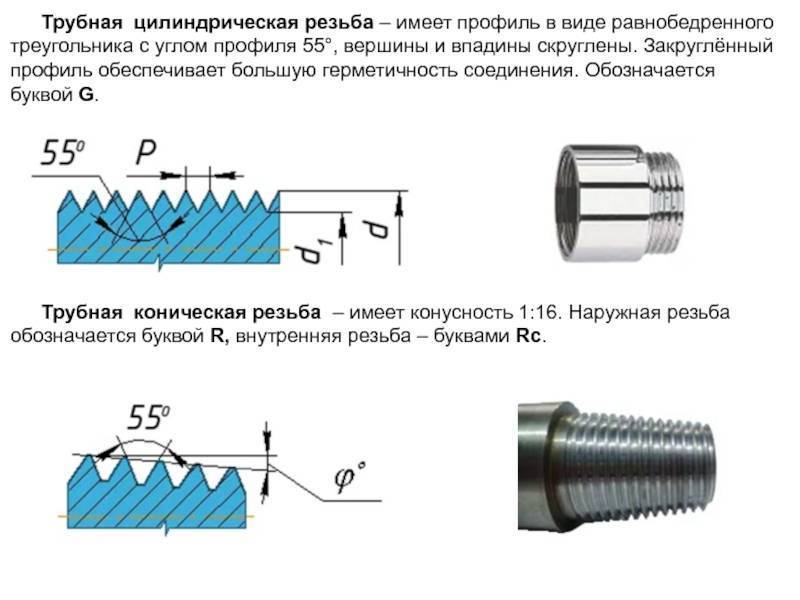

- Трубная цилиндрическая. Это буква G. Также указывается внутренний диаметр ее трубы, измеряемый дюймами: G2-LH.

- Трубная коническая. Это либо R (для наружной), либо Rc (для внутренней) рез-ы. Для них указывается диаметр основной плоскости и самой резьбы.

- Трапецеидальная. Однозаходный вариант скрывается за сочетанием букв Tr, которое дополняется показателем наружного диаметра и шага: Tr14*3. Многозаходный — Tr14*3(Р4)LH (добавляется значение хода).

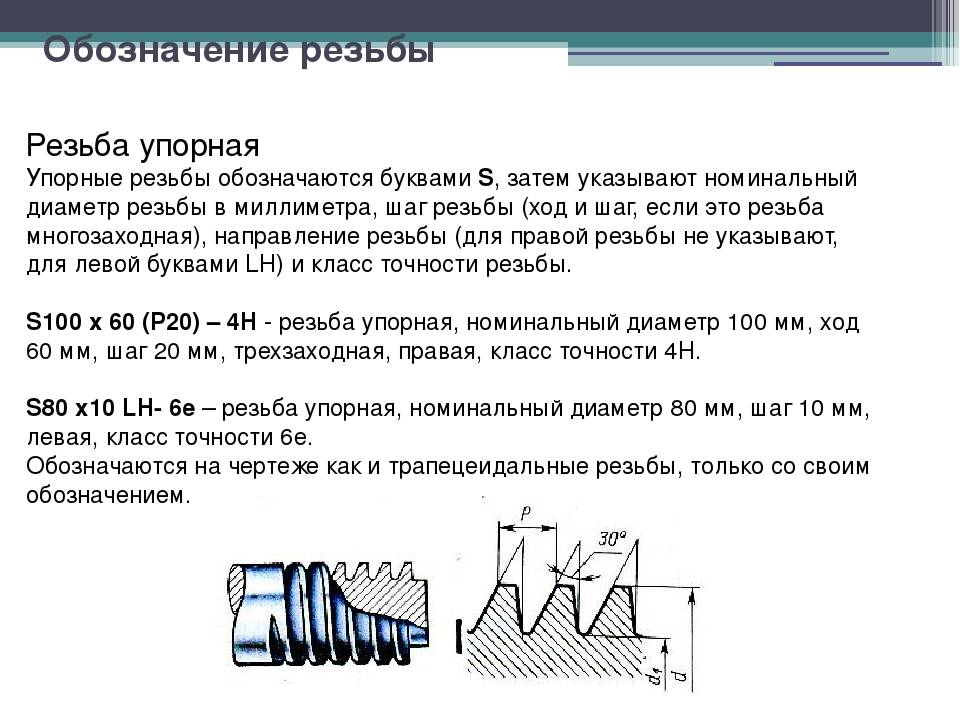

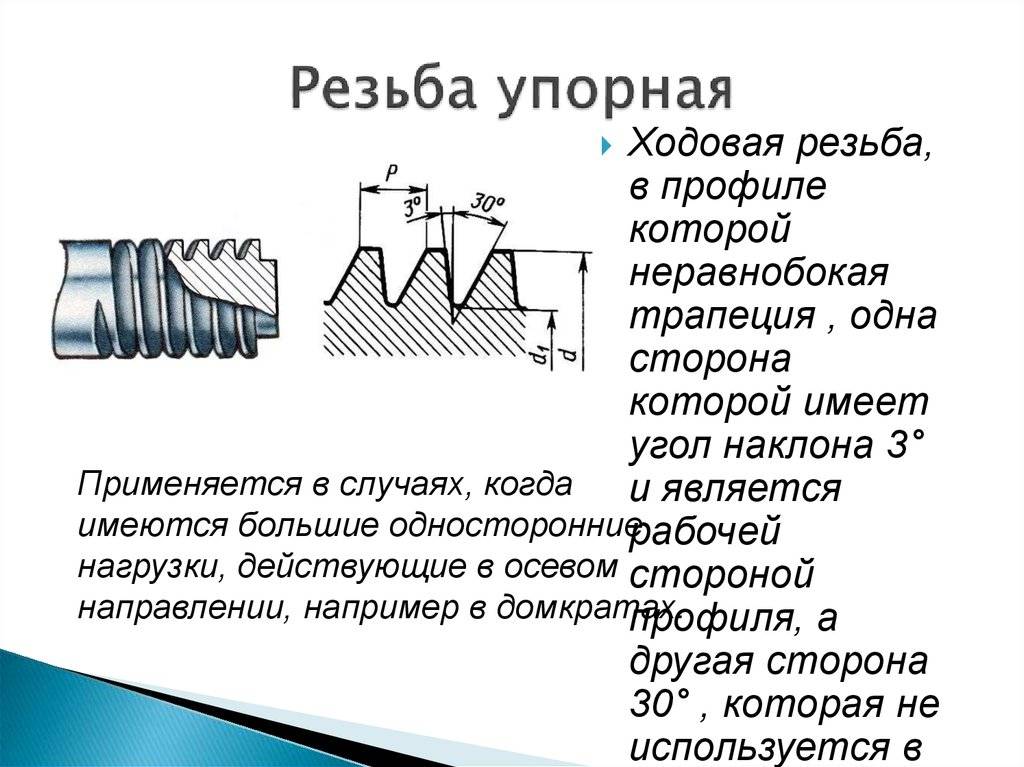

- Упорная. Ей присвоена буква S. В однозаходном варианте нужно указать еще наружный диаметр и шаг резьбы. В многозаходном — добавляется ход.

- Круглая. Дается обозначение типа — буква Е, и показатель наружного диаметра.

- Прямоугольная. Для нее указывают все возможные конструктивные размеры.

Современные технологии нанесения резьбы

В эпоху кустарного производства для изготовления крепежа применялись ручные инструменты и меловая разметка, поэтому точность была минимальной. Сегодня оснащение промышленных предприятий и даже частных мастерских вполне соответствует современным требованиям. Теперь выпускается эффективное оборудование, которое обеспечивает выполнение высокоточной резьбы без лишних усилий. Производительные технические средства рассчитаны на изготовление стандартизированных изделий разными способами. Распространенные технологии:

- Лезвийное нарезание;

- Накатывание резьбы;

- Шлифование абразивами;

- Выдавливание прессом;

- Литье под давлением;

- Электрообработка.

Нарезание лезвийными инструментами считается универсальным способом нанесения резьбы. Это направление относится к самым распространенным. На втором месте по популярности накатывание, позволяющее добиться максимальной производительности и качественного уровня. Абразивная обработка востребована в производстве изделий с точными ходовыми резьбами. Прессование и литье ограниченно применяются при работе с цветными металлами и пластиком. Электрообработка предназначена для материалов повышенной хрупкости и твердости.

Важный момент. Эрозионное, гидравлическое и другие виды воздействия с использованием токовых импульсов относятся к электрохимическим и электрофизическим промышленным методам. Они эффективны при резьбе на керамических изделиях и элементах из твердых сплавов, которые не поддаются обработке другими способами из-за особых физических характеристик в отличие от более пластичных и мягких материалов.

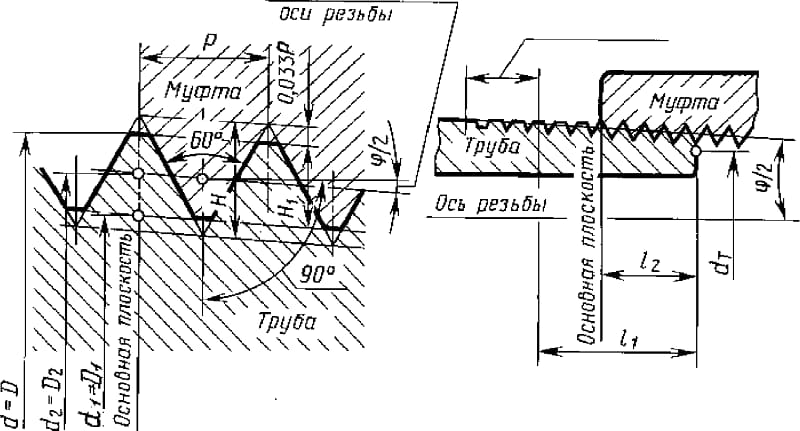

Требования ГОСТ

Основные требования ГОСТ 6111-52:

- отклонение оси базовой плоскости к номинальному диаметру по величине не должно превышать резьбовой шаг;

- положение базовой плоскости задаётся расстоянием от торца заготовки;

- диаметры конической резьбы располагаются в единой основной плоскости, определяются расчётным сечением;

- длина наружной резьбы l2 определяется на основе проверки среднего диаметра соответствующим кольцевым калибром, а внешней — пробкой;

- при навинчивании труб и муфт номинальных размеров плоскость резьбы должна совпадать с торцевой частью муфты;

- количество витков на большом диаметре конуса не должно быть менее двух;

- длина от базовой плоскости до торцевой части трубки может быть уменьшена, но при этом соответствовать другим требованиям стандарта;

- образующие конуса с осевой линией должны составлять угол 147’24”.

Требования ГОСТ 6211-81

Величины среднего d2 и внутреннего d1 диаметров должны быть вычислены по формулам:

d2=d-0,640327•P;

d1=d-1,280654•P;

где d — наружный диаметр;

P — шаг.

- длина внутренней резьбы должна составлять 0,8(l1-Δ1l2), где Δ1l2 — величины, указанные в Таблице 2, ГОСТ 6211-81;

- расстояние ввинчивания наружной на внутреннюю резьбу должно составлять l1+Δ1l2;

- смещение базовой плоскости величина суммарная, определяется шагом, углом наклона профиля, углом конуса, средним диаметром;

- допуски по среднему диаметру указаны в Таблице 3, ГОСТ 6211-81.

Применение

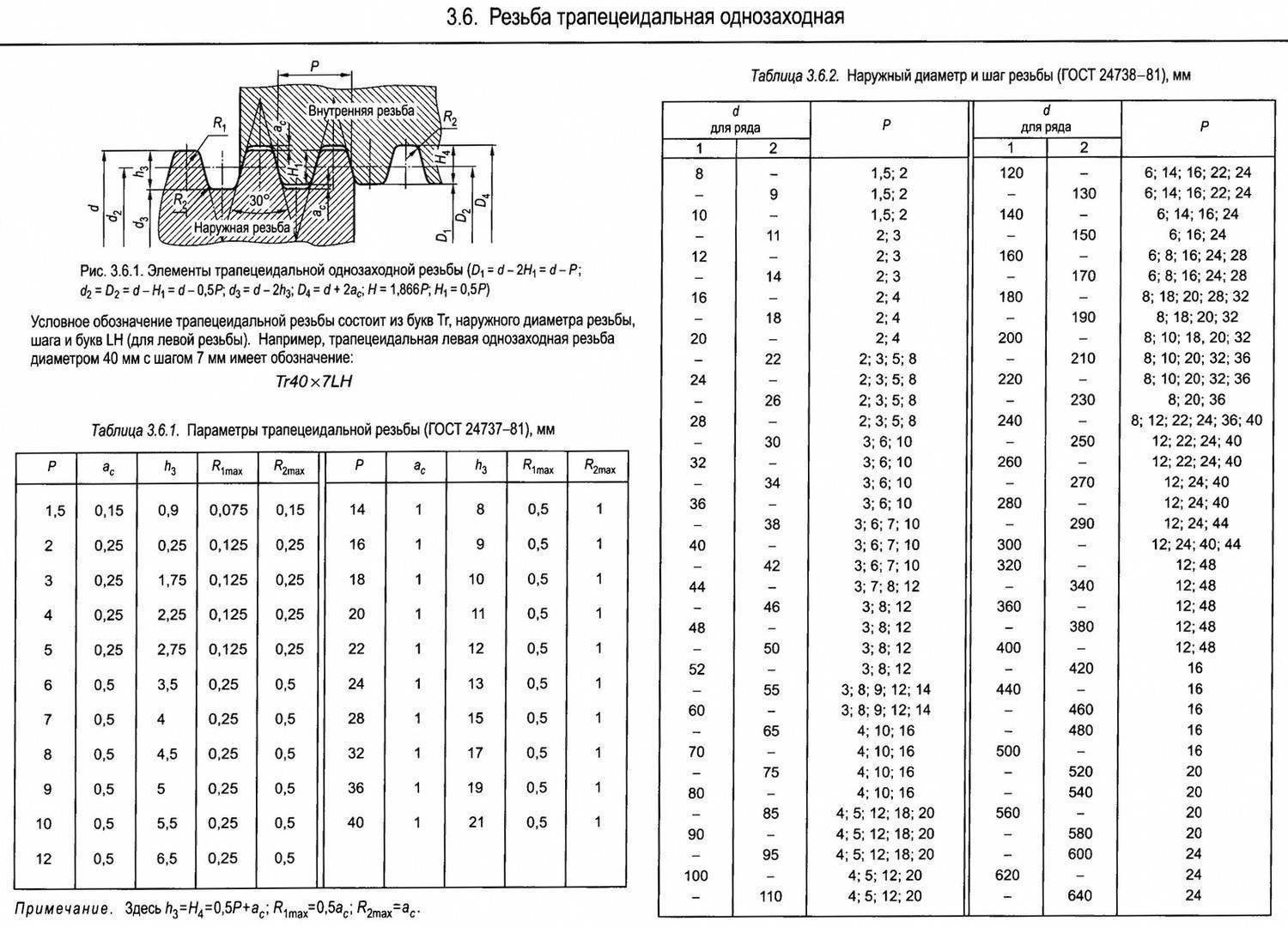

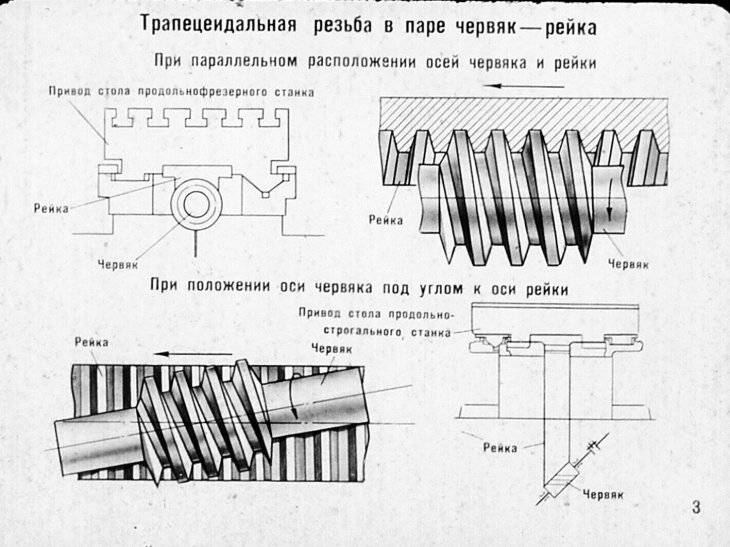

Трапецеидальная резьба, благодаря тормозящим свойствам и большой силой трения, не требует дополнительной фиксации. Благодаря этой особенности, она активно применяется в подъемных технологиях. Чаще всего трапецеидальная резьба выступает в роли ходового винта и привода для винтовых прессов. Она выполняет следующий набор операций:

- подача движений на токарных станках;

- контроль перемещения подъемных устройств;

- передвижение изделий на сборочных контейнерах;

- движение конструкций пресса в вертикальном направлении.

Также она применяется при изготовлении станков и регулировочных механизмов. Основными сферами применения являются автомобиле строение (изготовление устройств для моторных редукторов), паровозостроение (создание тормозных устройств для шахтных локомотивов, функционирующих при помощи электрической энергии) и иные производственные сферы машиностроения.

Особенности трапецеидальной резьбы

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение. Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

- Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

Ленточная резьба гост видео — Лепка.рф

Таблица диаметров под резьбу и др …

Наружный и внутренний диаметры под резьбу, число ниток, шаг резьбы, диаметр шестигранника…. От автора Sergejs Belov…. Добавлено 11 мес. назад. Подробнее…

Pipe clamps: How to thread pipe

Woodworking, making end grain cutting boards, chessboards, jewelry boxes, etc. — Woodworking plans … От автора mtmwood. Добавлено 9 мес. назад. Подробнее…

Многозаходная резьба…

Измерение многозаходной трапецеидальной резьбы. По вопросам обращаться по тел. www.lapic.ru…. От автора LapicLLC. Добавлено 2 год. назад. Подробнее…

Нарезка трапецеидальной резьбы…

Тр 68*6. Длина 750. 40Х. 1К62. Привіт, я — Дядько Максим…… За мат, політику і пропаганду = БАН довічний. Тут тільки…… От автора Дядько Максим…. Добавлено 5 год. назад. Подробнее…

Видеоуроки Компас 10 Как сделать ре…

Изучайте на сайте программу Инженерной графики для колледжей. Как сделать объемную резьбу на…… От автора Anna Veselova. Добавлено 4 год. назад. Подробнее…

Нарезание различных резьб резцом.av…

Показан процесс нарезания различных наружных резьб резьбовым резцом. Заготовка вращается, а резец соверша…… От автора rezaniemateri…. Добавлено 7 год. назад. Подробнее…

Плоское шлифование V образного блок…

Шлифование блоков цилиндров и ГБЦ в Бишкеке. Любая сложность. +996 (555) 970 242. От автора СТО «Механик»…. Добавлено 1 год. назад. Подробнее…

ЛЕНТОЧНЫЕ ПИЛЫ ПО ДЕРЕВУ, ПОЛОТНО В…

— Ленточные пилы для распиловки кругляка и другой древесины — Ро-ма, Польша. LISDEREVMASH 2013, Украина,…… От автора Тимберзилла…. Добавлено 5 год. назад. Подробнее…

‘Гнутые’ ножки. Просто!…

Скачайте мою книгу о столярничестве: § Подписывайтесь на канал: … От автора Юрий Примачен…. Добавлено 5 год. назад. Подробнее…

Ножеточка ТЧН

Ширина затачиваемого ножа, мм — 25 — 200 Толщина затачиваемого ножа, мм — 3 — 25 Угол поворота стола, град — 15 —…… От автора Александр Дья…. Добавлено 3 год. назад. Подробнее…

Заглушка резьбовая нержавеющая с вн…

Тринокс — поставка деталей из нержавеющей стали — Заглушка с внутренней резьбой из нержавеющей…… От автора Trinox AISI30…. Добавлено 2 год. назад. Подробнее…

Резьба метрическая. Размеры.

На рисунках приведены размеры резьб диаметрами 5… 64 мм, используемые при расчетах на прочность.

Выбор шага резьбы зависит от требуемой прочности стержня винта, ослабленного резьбой, условий самоторможения или необходимости тонкой регулировки.

Для облегчения расчетов дополнительно приведены расчетный диаметр винта, площадь расчетного сечения винта и угол подъема винтовой линии на среднем диаметре резьбы.

Примечания:

- Полужирным шрифтом выделены крупные шаги резьб.

- Обозначения резьб смотри выше.

- Расчетный диаметр dр винта определен по зависимости , где d3 — внутренний диаметр болта.

- Площадь расчетного сечения Ар определена по зависимости .

- Угол подъема резьбы ψ определен для среднего диаметра (d2) резьбы по зависимости

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Механические свойства болтов, винтов, шпилек, гаек.

- Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

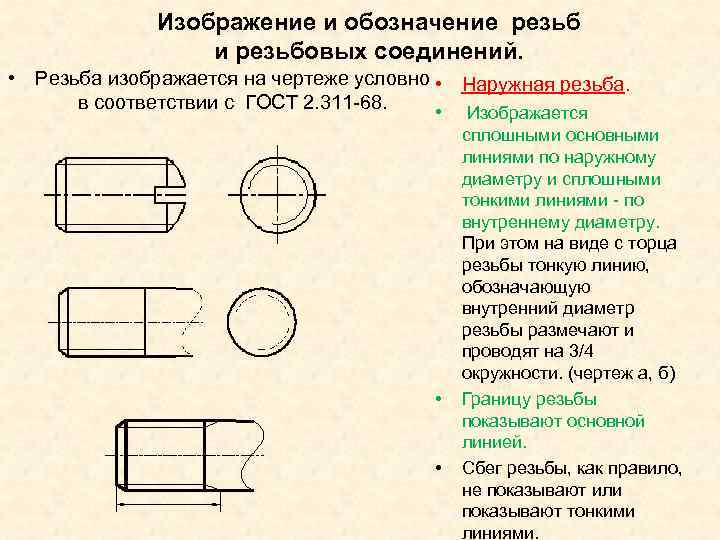

Обозначение на чертежах

Обозначение трубной конической резьбы:

- R — внешняя коническая;

- RC — конические пазы внутреннего типа;

- RP — внутренняя коническая с цилиндрическим профилем;

- LH — левая;

- RH — правая;

- MK — конусная метрическая;

- M — метрическая;

- K — дюймовая коническая;

- укор. — укороченный профиль;

- пов. точ. — повышенная точность нарезки.

На чертеже обозначение выносят при помощи выноски на полке, стрелка указывает на основную линию. Длины нарезки не указываются, поскольку является стандартной. Коническая резьба указывается в виде дробной величины: числителем выступает маркировка внутренней нарезки, а знаменателем — наружной.

Основная плоскость резьбы обозначается сплошной тонкой линией.

ОБОЗНАЧЕНИЯ

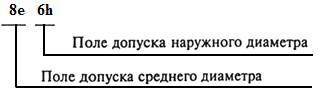

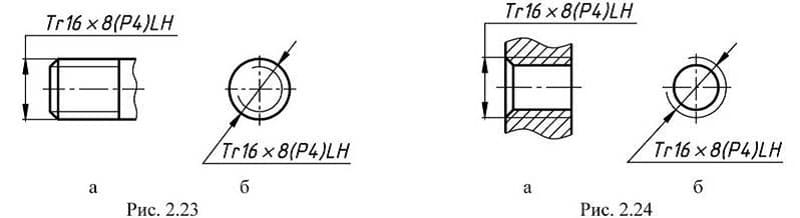

5.1. В условное обозначение трапецеидальной многозаходной резьбы должны входить: буквы Тr, номинальный диаметр резьбы, числовое значение хода и в скобках буква и числовое значение шага, буквы для левой резьбы.Пример условного обозначения трапецеидальной многозаходной резьбы номинальным диаметром 20 мм, числовым значением хода 8 мм и шагом 4 мм:

Тr 20×8 (Р4)

То же, левой:

Тr 20×8 (Р4) LH

5.2. Обозначение поля допуска многозаходной трапецеидальной резьбы состоит из обозначения поля допуска среднего диаметра, т.е. цифры, обозначающей степень точности, и буквы, обозначающей основное отклонение.Например: 8е, 8Н.Поле допуска 4h диаметра и поле допуска 4Н диаметра в условном обозначении резьбы не указывают.В тех случаях, когда для наружного диаметра назначают поле допуска 6h, то его дополнительно указывают в условном обозначении поля допуска резьбы:

Например: |

|

5.3. В условном обозначении резьбы обозначение поля допуска должно следовать за обозначением размера резьбы. Например:

Тr 20×8 (Р4)-8еТr 20×8 (Р4)-8НТr 20×8 (Р4) LH-8e

5.4. Длина свинчивания, если она отличается от длины резьбы, указывается в миллиметрах в конце обозначения резьбы, например:

(Измененная редакция, Изм. N 1).

5.5. Посадку в резьбовом соединении обозначают дробью, в числителе которой указывают обозначение поля допуска внутренней резьбы, а в знаменателе – обозначение поля допуска наружной резьбы.Например:

Тr 20×8 (Р4)-8Н/8еТr 20×8 (Р4) LH-8H/8e