Трубонарезные станки

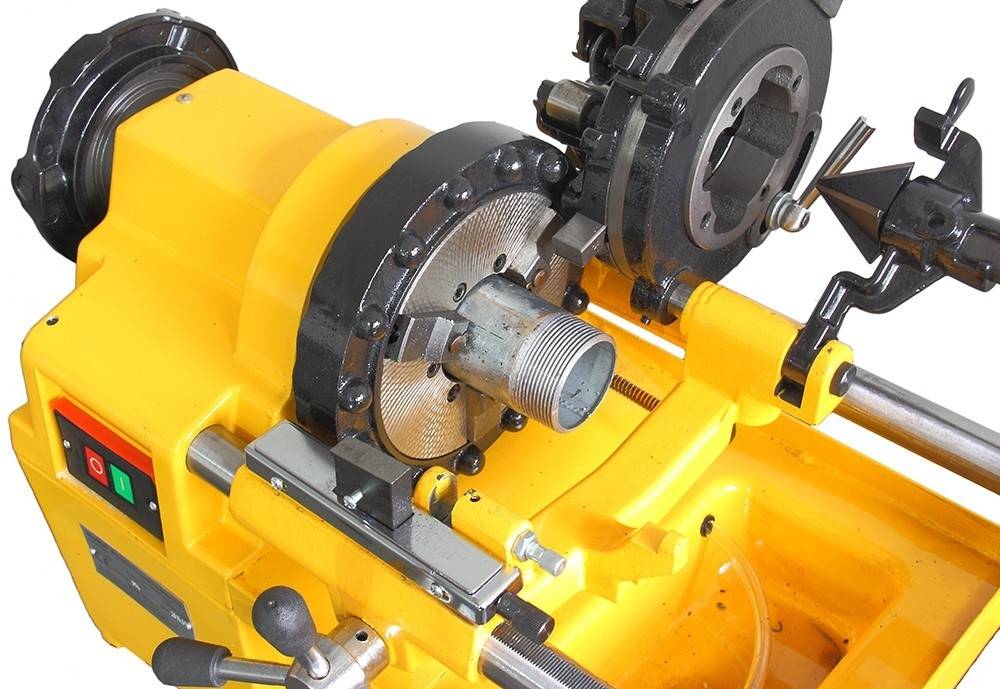

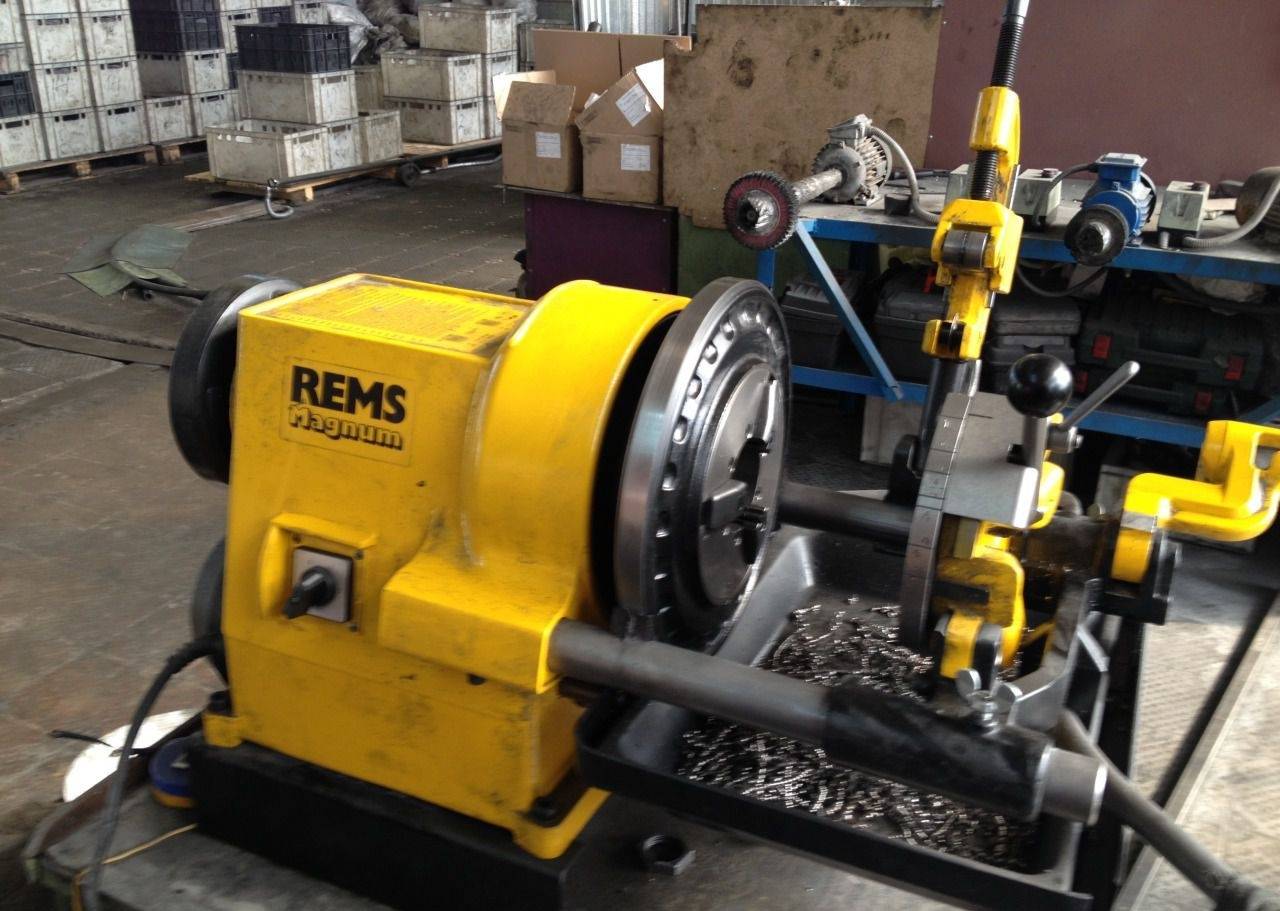

Трубонарезные станки (рис. 3) предназначены для обработки наружных и внутренних поверхностей стальных и чугунных труб.

Рисунок 3. Трубонарезной станок.

Трубонарезные станки, исходя из конструкции и принципа работы, больше всего похожи на токарно-винторезные. Именно поэтому многие источники не выделяют этот тип станков в отдельную категорию, а относят к токарно-винторезным. Трубонарезные станки применяются в нефте- и газодобывающей отраслях, жилищно-коммунальном хозяйстве при изготовлении водяных и канализационных труб.

Трубонарезные станки предназначены для разноплановой обработки труб:

- нарезание разного рода резьб;

- точение;

- резка;

- торцевание;

- снятие дефектного слоя;

- вальцевание;

- расточка;

Станки трубонарезной группы, помимо нарезки метрических, имеют рукоятки для настройки на нарезку резьбы почти всех известных типов: конических, питчевых, модульных и дюймовых.

Одним из ключевых отличий трубонарезного станка от стандартного токарного является конструкция шпинделя. Шпиндель на трубонарезном станке работает на зажим детали, которая подается через его центр со стороны передней бабки через корпус станка. Приводится в действие кулачки шпинделя могут вручную или при помощи гидравлического, электрического или механического привода.

Иногда, при обработке труб большой длины, используются дополнительные подставки, которые устанавливаются за пределами станка. На них опирается труба. Это позволяет избежать деформации трубы, а также снижает нагрузку на шпиндель и подающий механизм.

Есть две основные характеристики трубонарезного станка.

- Максимальный размер отверстия в шпинделе. Определяет наибольший диаметр трубы, которою можно обработать на данном станке.

- Межцентровое расстояние. Определяет максимальную глубину обработки конца трубы.

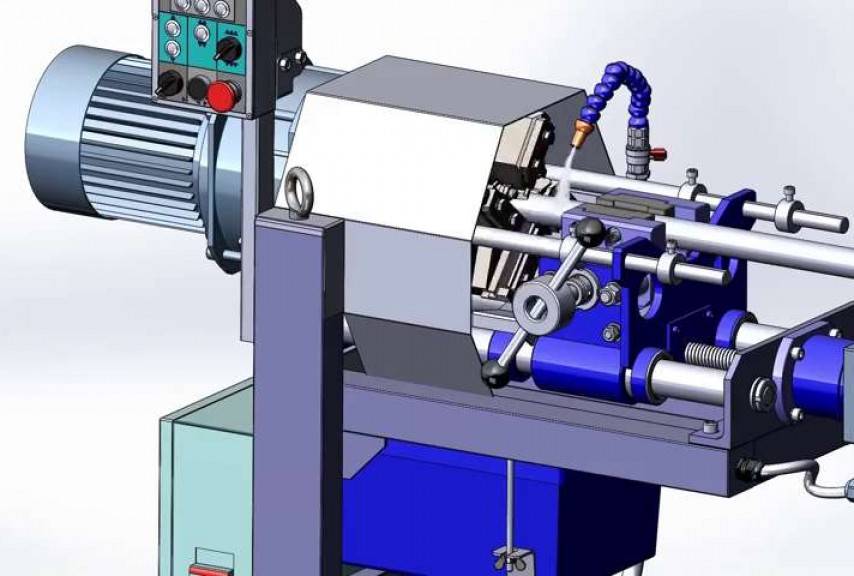

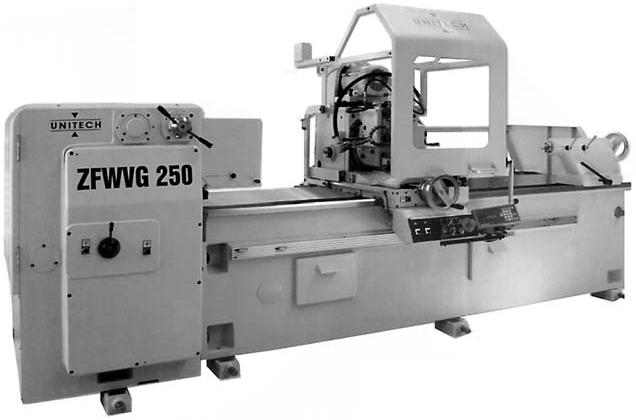

Современная добывающая промышленность оснащается трубонарезными станками с ЧПУ (рис. 4).

Рисунок 4. Трубонарезной станок с ЧПУ.

Трубонарезные станки с ЧПУ имеют ряд преимуществ. Некоторые модификации сразу снабжаются набором резцов, которые способны нарезать резьбы различных профилей. Также такие станки могут выполнять обработку профильных поверхностей с высокой точностью.

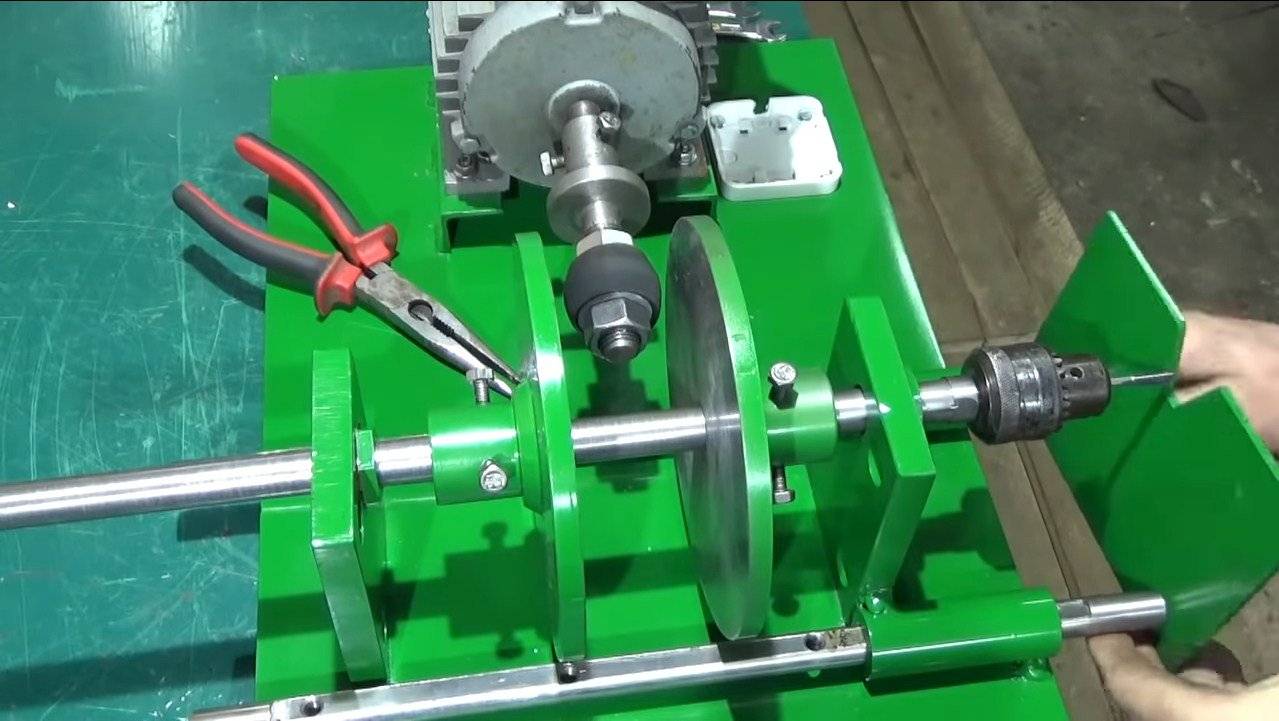

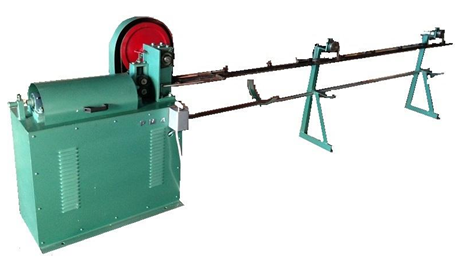

К категории нарезных станков иногда относят простейшие приспособления для нарезки проволоки, прутка, арматуры (рис. 5) или другого профиля определенной длины.

Рисунок 5. Нарезной станок для арматуры.

Нарезные станки имеют подставку под бухту (если нарезаемый материал поставляется в бухте) или лоток для загрузки прямолинейного профиля. Имеется линейка с ограничителем, которая позволяет отмерять необходимую длину. Процесс нарезки осуществляется ножом, приводимый в действие от электродвигателя. Кинематическая схема состоит из редуктора, массивного маховика и кривошипного механизма, который преобразовывает вращательное движение маховика в поступательно движение резца.

Читайте нас в Яндекс Дзен и подписывайтесь во Вконтакте.

Резьбонарезной станок своими руками — Металлы, оборудование, инструкции

Резьбовые соединения распространены при сборке различных конструкций, так как они надежно фиксируют элементы, позволяют производить неоднократную разборку и сборку частей оборудования. Соединения подобным способом применяются на протяжении длительного времени, но создание качественной резьбы является сложным процессом даже при современных технологиях машиной обработки.

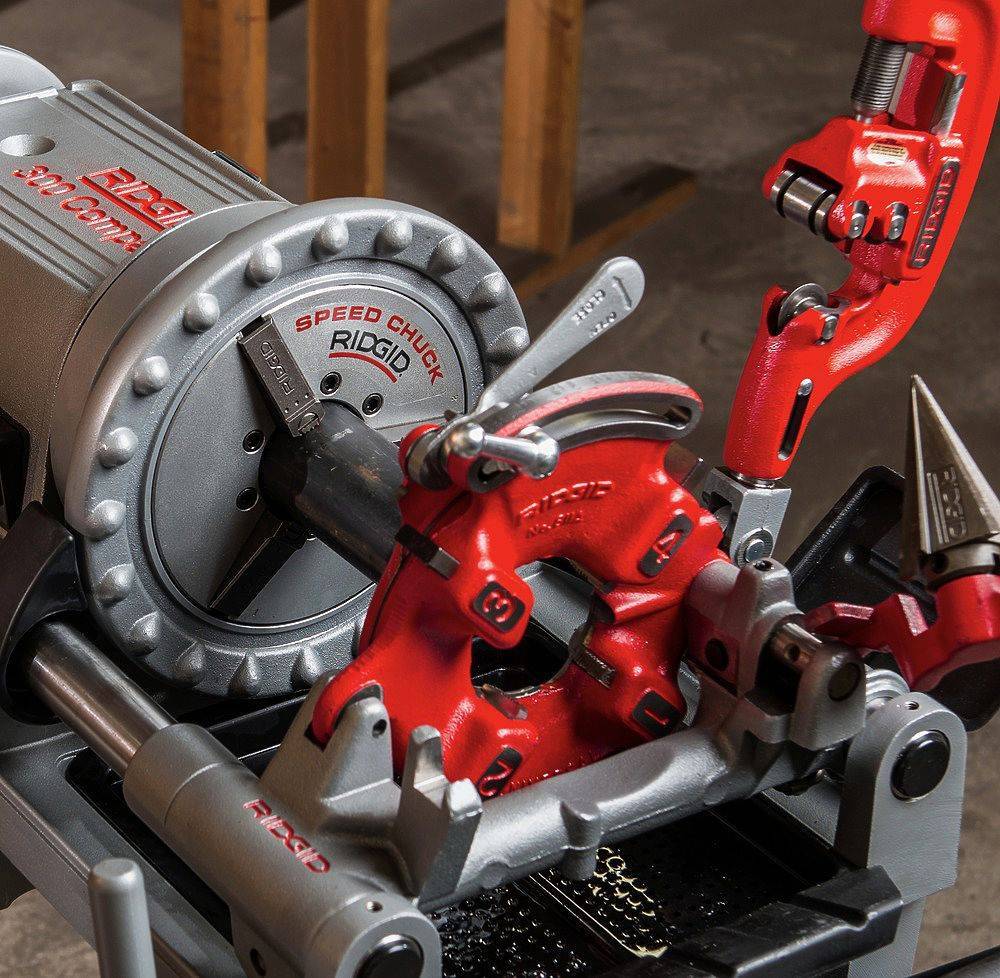

Конструкторами созданы резьбонарезные станки, ручные и работающие от электричества, разработаны токарные и фрезеровальные станки специальной модификации для выполнения функции нарезания резьбы. Такое оборудование имеет особенности работы для выполнения резьбы на множественных формах труб, изготовленных из различных материалов.

Резьбонарезные станки

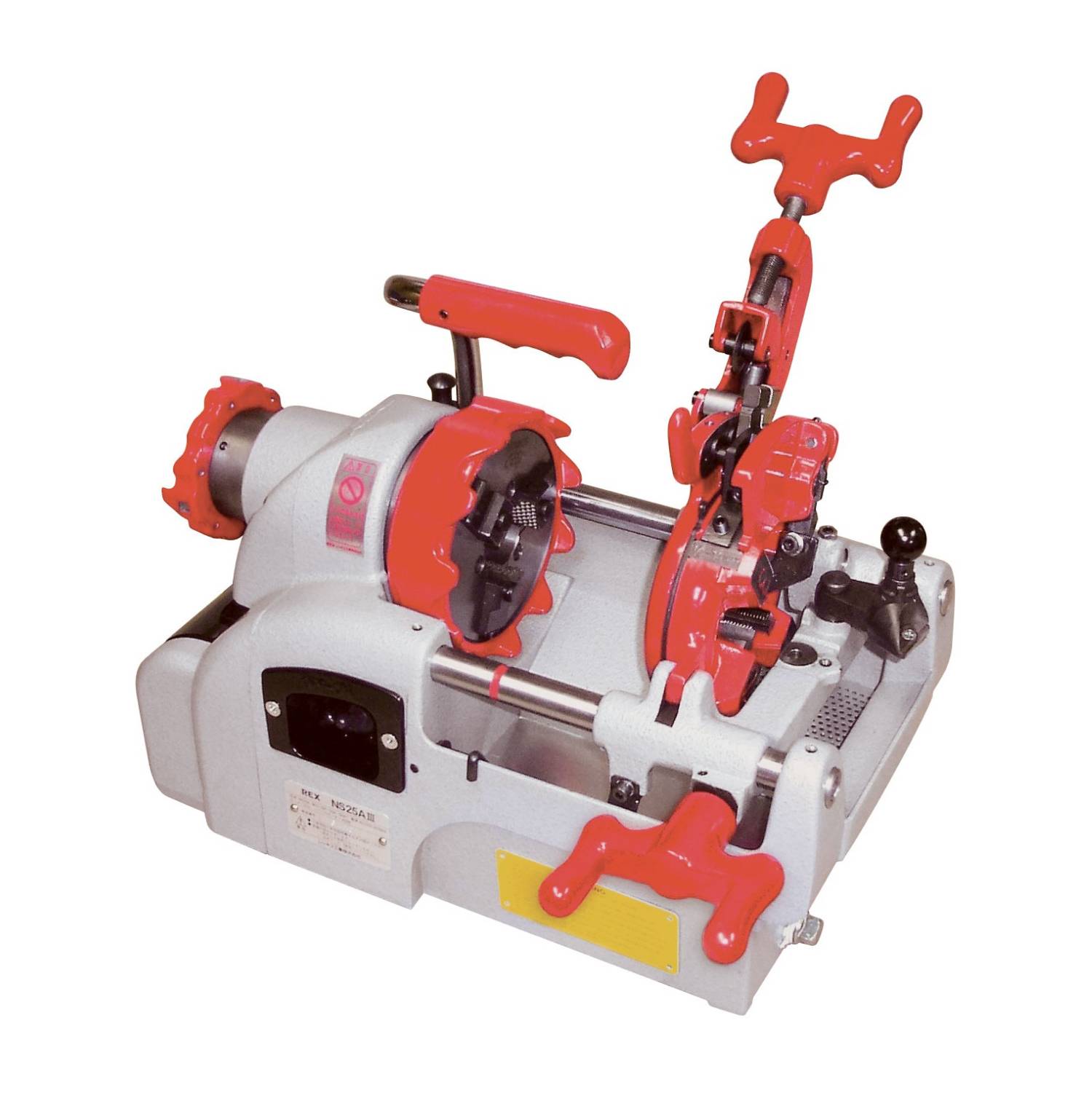

Резьбонарезной станок (рис. 1) предназначен для создания различного устройства резьб, а также других типов обрабоки, на внутренних и наружных поверхностях обрабатываемых заготовок. Рассмотрим устройство и принцип работы на примере одного из наиболее распространенных полуавтоматических станков для нарезания резьбы 5993.

Рисунок 1. Резьбонарезной станок.

Рисунок 1. Резьбонарезной станок.

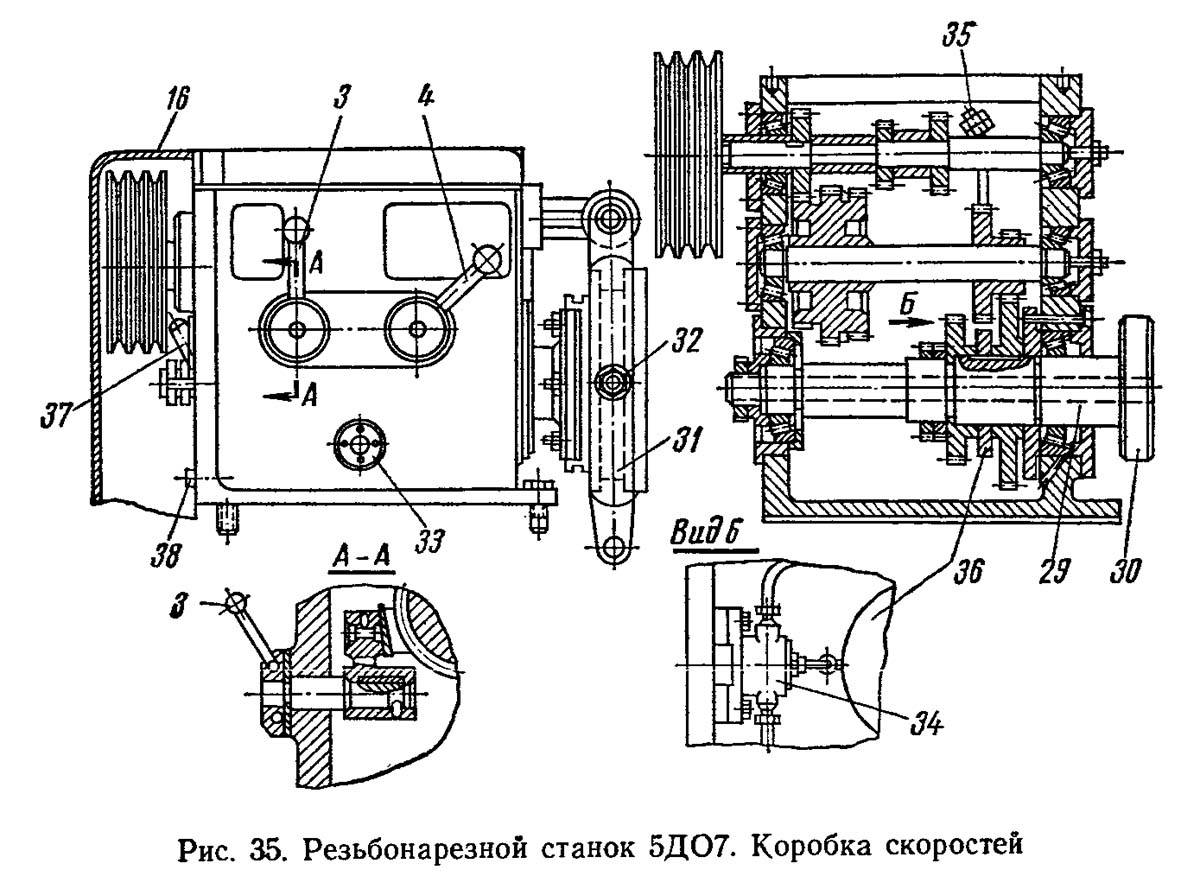

Этот станок имеет переднюю бабку. Вращательное движение передается от электродвигателя через коробку передач. Коробка передач, как правило, на этих станках выполняется в упрощенном виде с небольшим количеством скоростей.

Шпиндель этого станка имеет винтонарезную головку. Головка дополнена приводом, который позволяет зажимать и отпускать обрабатываемую деталь. Также на головке закреплены так называемые резьбонарезные гребенки, которые могут меняться в зависимости от требуемого профиля создаваемой резьбы.

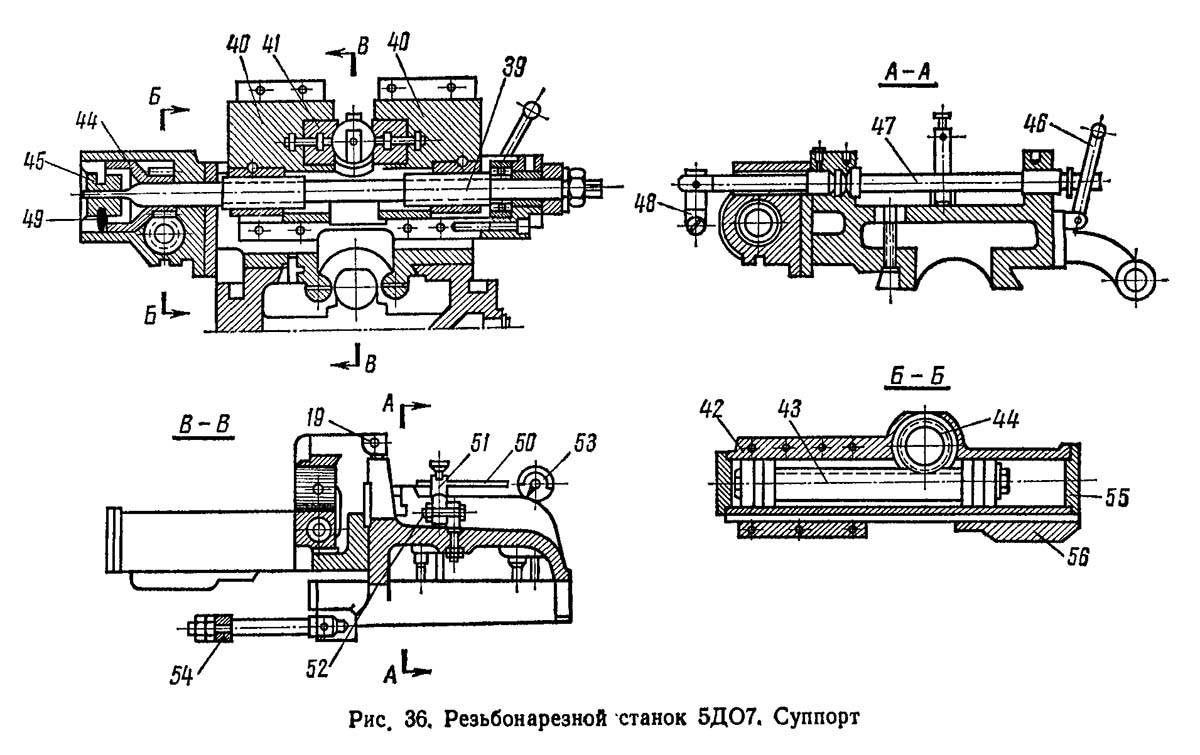

На месте суппорта расположена каретка. В ней в самоцентрирующемся механизме закрепляется обрабатываемая деталь. Каретка крепится к станине через подшипники качения. Это позволяет ей двигаться в заданных пределах.

Работает резьбонарезной станок полуавтоматического типа по следующей схеме.

- Заготовка помещается в зажимное устройство (тиски) каретки. Подается сигнал на пульт управления. Электромеханическое зажимное устройство приходит в движение и зажимает заготовку. Если деталь имеет большую длину или другие какие-то особенности, из-за которых возможно нарушение центровки – используется специальный упор.

- Включается главный двигатель станка. Шпиндель и резьбонарезная головка начинают осуществлять рабочие движения.

- Подается управляющий сигнал на механизм передвижения каретки. Гидравлический цилиндр выдвигается и направляет каретку к передней бабке.

- Заготовка входит в контакт с вращающейся резьбонарезной головкой. Начинается процесс нарезки резьбы.

- Когда каретка проходит расчетное расстояние, которое ограничивается упором – подается управляющий сигнал на раскрытие винторезной головки. Когда головка раскрылась, автоматика запускает каретку в обратное движение.

- Обработанная деталь изымается из тисков и устанавливается новая заготовка. Цикл повторяется.

Полуавтоматические резьбонарезные станки редко используются в конвейерном производстве ввиду малой автоматизации процесса нарезки резьб и отсутствия возможности загрузки большого количества сырья за раз. Основная область применения такого типа станков – штучное и мелкосерийное производство.

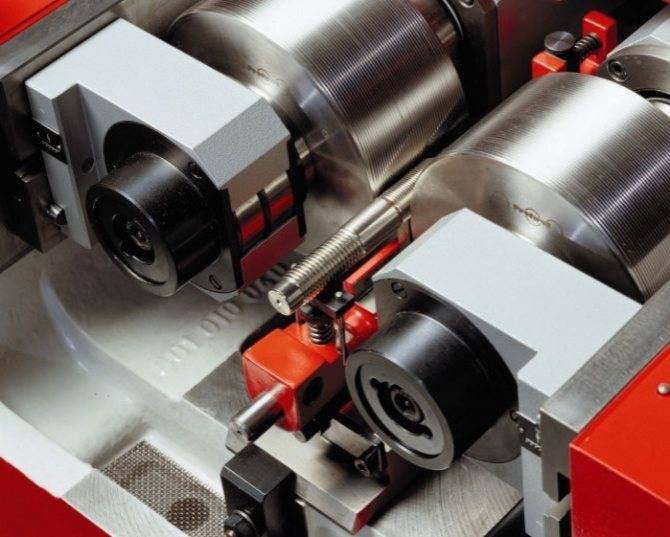

Для среднего и крупного конвейерного производства применяются резьбонарезные станки автоматического типа с ЧПУ (рис. 2).

Рисунок 2. Резьбонарезной станок с ЧПУ.

Рисунок 2. Резьбонарезной станок с ЧПУ.

Резьбонарезной станок с ЧПУ работает в конвейерном производстве. В основном в качестве заготовки выступает пруток, труба или шестигранник. Резьбонарезная головка револьверного типа может одновременно вмещать до 26 резьбонарезных резцов.

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

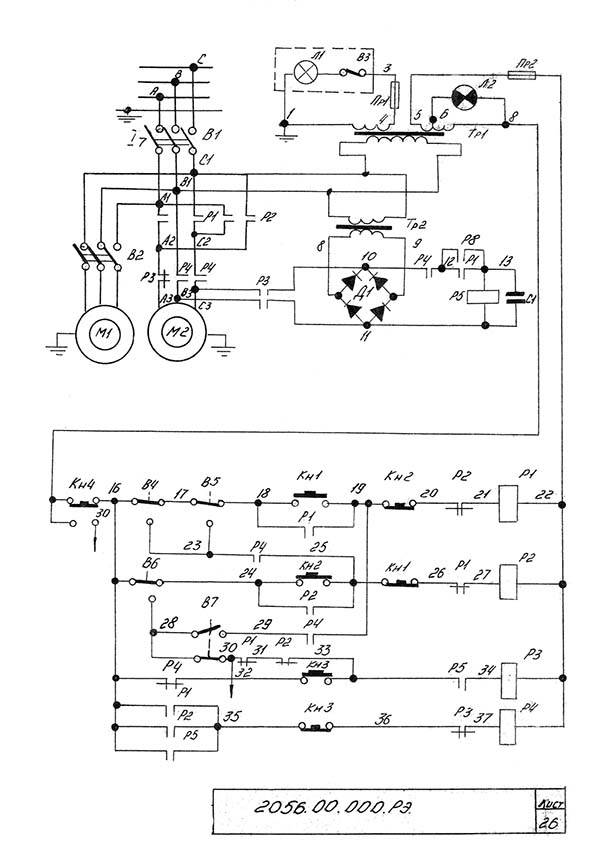

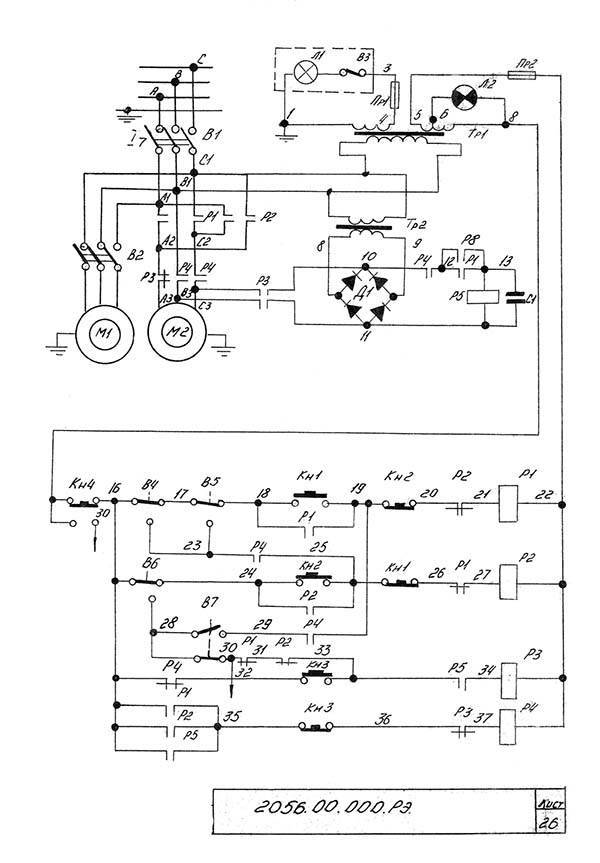

Электрическая схема резьбонарезного станка 2056

Электрическая схема резьбонарезного станка 2056

Резьбонарезной станок может работать в трех режимах резьбонарезания:

- Автоматический цикл резьбонарезания

- Одиночный цикл резьбонарезания

- Прерывистая работа

Автоматический цикл

Перекючатель цикла устанавливается в положение «А». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает непрерывные движения:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе включает новый цикл

Одиночный цикл резьбонарезания

Перекючатель цикла устанавливается в положение «О». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает один цикл резбонарезания:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе отключает вращение шпинделя

Основные параметры современных агрегатов

Группа резьбонарезного оборудования отличается от станков фрезерной или токарной категории, так как на них не происходит изменение качества поверхности или ее формы, а образовываются канавки с требуемыми размерами, которые и задают резьбовой тип. Станки характеризуются следующими параметрами:

- разброска диаметров обрабатываемых заготовок для болтовой резьбы и ее шагов;

- разброска диаметров труб для выполнения резьбы и их шагов;

- в соответствии с нормами и ГОСТами определен класс точности;

- протяженность нанесения резьбы, ее зависимость от диаметра конструкции;

- угол наклона и параметры наибольшей возможной фаски;

- тип резьбового рисунка.

Высокопроизводительное оборудование позволяет точно настроить параметры. Но при выборе и покупке станка нужно определиться с другими характеристиками, которые отличаются при выборе проводимых работ.

Описание файла

5991, 5992, 5993 — резьбонарезные полуавтоматы

Руководство по эксплуатации

Читинский станкостроительный завод

Читинский станкостроительный завод

Резьбонарезные полуавтоматы 5991, 5992, 5993

Руководство по эксплуатации 5991.00.000 РЭ 5992.00.000 РЭ 5993.00.000 РЭ 1993 год

Головка резьбонарезная 3Т Руководство по эксплуатации Р 78016.00.000 РЭ 1983 год

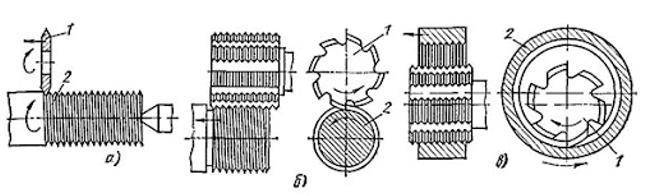

Резьбонарезная головка модели ЗТ (черт. Р78016.00.000) предназначена для нарезания наружных цилиндрических резьб: метрических СТ СЭВ 181-75, трубных ГОСТ 6357-73, трапецеидальных ГОСТ 9884-73 на резьбонарезных станках модели 5993 и 5993П. Нарезание резьб на станке модели 5993 производится как на необработанных, так и на предварительного обточенных заготовках.

Нарезание резьб на станке модели 5993П производится только на предварительно обточенных заготовках.

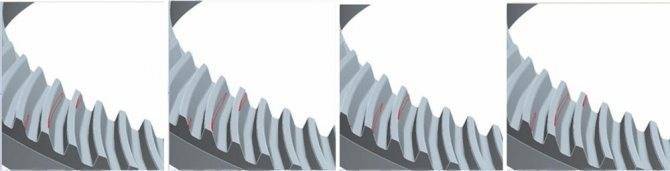

Нарезание резьбы производится тангенциально расположенными плоскими резьбонарезными гребенками за один проход.

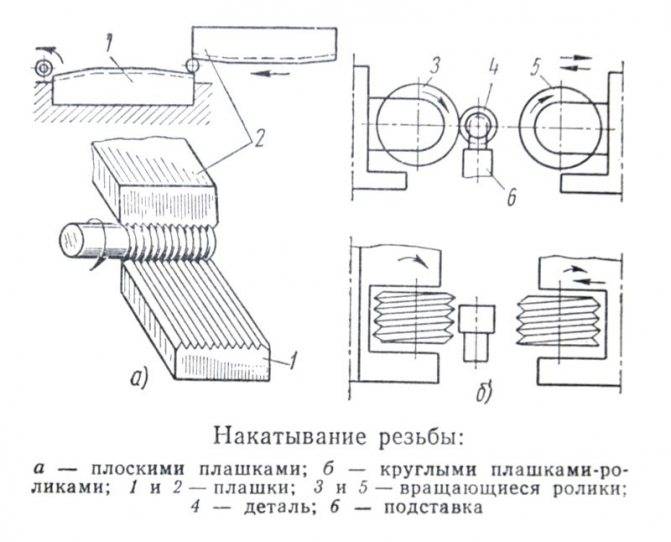

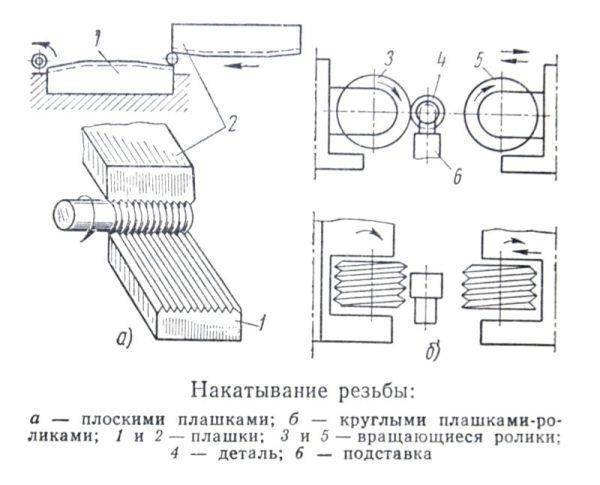

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Методы накатывания резьбы

Накатывание резьбы роликами

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Электрическая схема резьбонарезного станка 2056

Электрическая схема резьбонарезного станка 2056

Резьбонарезной станок может работать в трех режимах резьбонарезания:

- Автоматический цикл резьбонарезания

- Одиночный цикл резьбонарезания

- Прерывистая работа

Автоматический цикл

Перекючатель цикла устанавливается в положение «А». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает непрерывные движения:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе включает новый цикл

Одиночный цикл резьбонарезания

Перекючатель цикла устанавливается в положение «О». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает один цикл резбонарезания:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе отключает вращение шпинделя

Классификация станков

Произвести классификацию станков, используемых для резки резьбы, можно по следующим признакам:

- виду;

- способу управления.

Разновидности станков

В настоящее время для нарезки резьбы используются следующие модели станков:

Резьбонакатные. Оборудование работает по принципу деформации поверхности трубы, что исключает возможность образования стружки. Заготовка проходит через резьбонакатный станок, имеющий плоские или круглые резцы и сильно сдавливается. Под воздействием пресса металл заполняет впадины, имеющиеся на инструменте, образуя равномерную резьбу.

Принцип действия резьбонакатного станка

Резьбофрезерные. Нанесение резьбы производится дисковыми или гребенчатыми фрезами, установленными на оборудовании.

Применение резьбофрезерного станка

За счет медленной подачи заготовки резьбонакатным станком можно нанести резьбу на протяженном участке, в том числе и с увеличенным шагом.

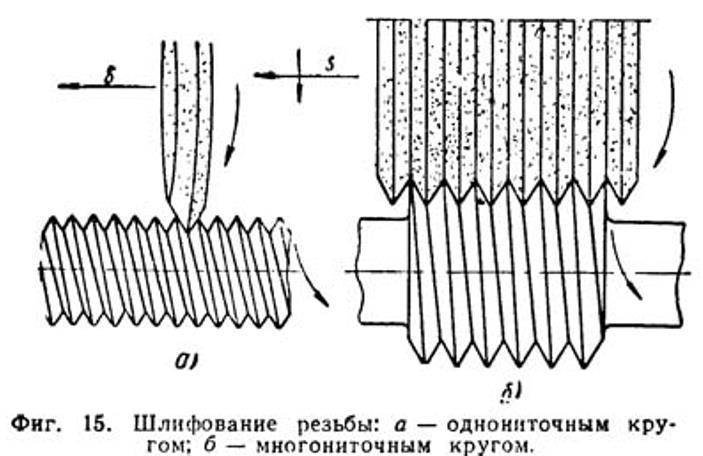

Резьбошлифовальные. Принцип работы оборудования аналогичен предыдущему виду с одним исключением: вместо фрез применяются шлифовальные круги и каким-либо профилем. Могут использоваться однониточные и многониточные круги, при помощи которых происходит нанесение резьбы на всю выделенную поверхность.

Принцип работы резьбошлифовального оборудования

Независимо от вида любой станок, предназначающийся для нарезки резьбы, в том числе и на трубах, может быть напольным или настольным. Напольный станок, как правило, отличается большей мощностью и большим весом, а настольный – удобством применения.

Способы управления станками

Резьбонарезные станки могут иметь следующие способы управления:

- ручной. Инструмент предназначается для бытового применения и не может быть использован на нанесения резьбы на трубы диаметром не более 50 мм;

- электрический. Оборудование преимущественно используется профессиональными мастерами, так как отличается большим весом и высокой стоимостью. Однако на электрическом станке можно нарезать резьбу более точно.

Электрическое оборудование

В отдельную категорию можно выделить автоматическое оборудование, работающее на основании заложенной программы. Оператору станка требуется только зафиксировать трубу и корректно задать параметры изготовления резьбы.

Как работает автоматическое оборудование, смотрите на видео.

Разновидности резьбонарезных станков

Трубоотрезные станки разделяются по нескольким факторам. Если говорить о степени автоматизации, выделяется 3 группы оборудования:

- Ручные модели. Компактные конструкции. На таких установках возможно обрабатывать трубы до 50 см по диаметру.

- Электрические модели. Промышленные агрегаты, крупногабаритные, с большой массой. Используются для серийного производства. Существуют компактные модели, которые используются в частных мастерских.

- Автоматические установки. Сложные в управлении, из-за автоматизации рабочего процесса. Оператор должен уметь настраивать программу. Подходят для обработки большого количества труб на крупных заводах.

Существует еще одно разделение по конструкции, выполняемой технологической операции. Об этом нужно поговорить более подробно.

Автоматическая трубоотрезная установка

Резьбонакатные

Трубонарезные станки этого типа работают по принципу изменения формы заготовок без удаления металлической стружки. Деталь устанавливают на рабочей поверхности и подается к рабочим частям, которые могут быть полукруглой или плоской формы. Трубы сдавливаются. Под воздействием давления создается резьба.

Чтобы выполнять поставленную задачу, используется специальная оснастка: плашки, ролики разной формы.

Резьбофрезерные

При использовании труборезов этой категории применяют гребенчатые и дисковые фрезы. После запуска двигателя, труба начинает медленно вращаться. Вдоль нее подается фреза, с помощью которой нарезается резьба. На таких станках можно создавать протяженные соединения с большим шагом. Гребенчатые фрезы используются для нарезания резьбы с мелким шагом по всей длине.

Резьбошлифовальные

Шлифовальные труборезные станки используются для обработки червячных фрез, роликов накатки, ходовых винтов. Для этого применяются однониточные, многониточные абразивы. Оснастка с абразивом совершает вращения, а труба подается продольно.

Попадание резцов в винтовую канавку при новых проходах

После каждого прохода резца суппорт приходится возвращать в исходное положение. При нарезании резьбы небольшой длины возврат суппорта осуществляется при обратном ходе станка, без выключения разъемной гайки. Если же нарезается длинный винт, возврат суппорта таким способом требует много времени. Поэтому в таких случаях перемещают суппорт к началу работы вручную, выключая разъемную гайку станка.

При включении этой гайки для следующего прохода резца необходимо знать, является ли нарезаемая резьба «четной» или «нечетной».

Четной называется резьба, если ее шаг делится без остатка на шаг резьбы ходового винта, или, наоборот, шаг резьбы ходового винта делится без остатка на шаг нарезаемой резьбы.

Нечетной называется резьба, если деление получается с остатком.

Например, если нарезается резьба 8 витков на 1″ на станке, ходовой винт которого имеет резьбу 4 витка на 1″, то нарезаемая резьба является четной, так как 8 делится на 4 без остатка.

Если на том же станке нарезается резьба 6 витков на 1″, то она является нечетной, так как при делении 8 на 6 получается остаток, равный 2.

При нарезании четной резьбы разъемную гайку можно включать в любой момент. Резец при этом всегда точно попадает в ранее нарезанную винтовую канавку.

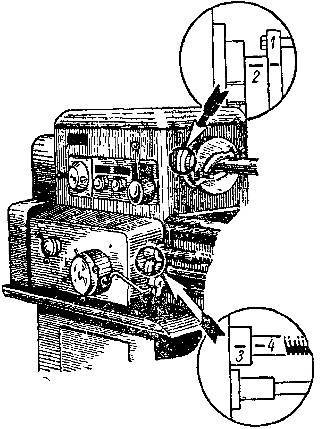

При нарезании нечетной резьбы можно включать разъемную гайку только при определенном положении ходового винта относительно нарезаемого; в противном случае резец не попадет в винтовую канавку и резьба окажется перерезанной. Для предотвращения этого поступают так: устанавливают суппорт в то положение, при котором должно быть начато нарезание резьбы, и отмечают это положение (например, мелом на суппорте и такой же чертой против нее на станине станка). После этого пускают станок в ход. Как только резец пройдет первую стружку, то, не выключая разъемной гайки, отводят резец от детали (поперечной подачей) и останавливают станок. Затем делают пометки 4 и 3 мелом (рис. 183) на ходовом винте и его подшипнике, а также 2 и 1 на шпинделе и подшипнике передней бабки. Возвратив суппорт в исходное положение вручную, включают разъемную гайку в тот момент, когда все пометки займут первоначальное положение.

Рис. 183. Пометки на ходовом винте и шпинделе станка при нарезании нечетной резьбы

Особенности нарезания левой резьбы. При нарезании левой резьбы необходимо, чтобы при обычном направлении вращения шпинделя суппорт перемещался (при рабочем проходе резца) от передней бабки к задней. Это достигается соответствующей установкой трензеля станка. Нарезание резьбы начинается от левого конца детали, для чего используется канавка на детали (см. рис. 177, а).

Нарезание внутренней левой резьбы следует производить при левом (обратном) вращении шпинделя, сообщая резцу подачу в направлении от задней бабки к передней. При’ таком способе токарь может наблюдать заход резца в материал и осуществлять предварительные измерения резьбы. Недостаток предлагаемого способа — возможность свертывания патрона, в котором закреплена нарезаемая деталь, при нарезании резьбы с крупным шагом.

Скорости резания при нарезании резьбы. Скорости резания быстрорежущими резцами (марки Р18) при черновом нарезании наружной резьбы с шагом от 2,5 до 6 мм на проход на деталях из стали средней твердости принимаются в пределах 35—20 м/мин, а из чугуна средней твердости 15—10 м/мин. При чистовом нарезании резьбы скорость резания при указанных условиях должна быть примерно в 2 раза больше. В том и другом случаях чем больше шаг нарезаемой резьбы, тем меньше должна быть скорость резания. При отделочных проходах, которыми обычно заканчивается нарезание резьбы, скорость резания должна быть около 4 м/мин. При нарезании треугольных резьб с шагом от 2 до 6 мм на деталях из стали средней твердости твердосплавными резцами с пластинками Т15К6 скорость резания выбирается в пределах 100 — 150 м/мин.

При нарезании внутренних резьб скорости резания можно принимать по указанным выше данным, умножая их значения на 0,8.

Охлаждение при нарезании резьбы. Охлаждение при нарезании резьбы быстрорежущими резцами имеет исключительно большое значение, так как не только дает возможность повышать скорость резания, но и способствует получению чистой поверхности резьбы. Лучшей охлаждающей жидкостью при нарезании резьбы на стальных деталях является смесь растительных масел с керосином или скипидаром. Почти равноценные результаты дает сульфофрезол. Эмульсия, применяемая при этой работе, позволяет повышать скорости резания, но меньше способствует получению чистой поверхности резьбы, чем масло. Резьба на чугунных деталях нарезается в большинстве случаев всухую, а при очень твердом чугуне с охлаждением керосином.

Принцип работы и конструкция

Устройство резьбонакатных станков напоминает сверлильные машины вертикального типа, оснащенные более совершенным редуктором. Характер нарезания требует комбинации разнообразных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с заданной линейной скоростью и частотой вращения перемещается вниз в сторону жестко закрепленных труб. Параметры движения метчика задаются в зависимости от шага резьбы и поперечника труб. При нарезании на длинных трубах используются специальные подставки, регулируемые по длине и высоте.

Резьбонарезной станок может иметь вертикальное или горизонтальное расположение исполнительного инструмента. Первое встречается чаще, в качестве резца используется метчик. Горизонтальные станки предназначены для нарезания резьб на водопроводных и газопроводных трубах.

Наружные резьбы выполняют с помощью круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и специальными резцами. На крупных производствах для создания много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок выполняет резьбы всех существующих стандартов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую или коническую.

Используя некоторые дополнительные инструменты, можно осуществлять несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для изменения параметров используются сменные головки.

Одной из самых эффективных считается головка конической формы, которая быстро и без больших усилий режет металл труб.

Электропитание такого станка обойдется не дешево, поэтому рекомендуем установить солнечные батареи этого поставщика https://e-solarpower.ru/.