Используемые маркировки

Существует три ГОСТ, в которых установлены правила маркировки отрезных резцов. Типоразмеры и кодировка инструмента из быстрорежущей стали регламентируются ГОСТ 18874-73, с твердосплавными пластинами — ГОСТ 18884-73, изогнутого («петушкового») с пластинами из твердого сплава — ГОСТ 18894-73. Определить вид и геометрию по маркировке без использования таблиц ГОСТ невозможно. Во всех трех стандартах каждому типу соответствуют свой код и группа параметров, расписанная в таблицах. Единственный информативный элемент маркировки — это обозначение твердого сплава режущей пластины. К примеру, правый резец из быстрореза сечением 16×16 мм, длиной 80 мм, с головкой 15 м и шириной лезвия 12 мм обозначается как 2120-0519 ГОСТ 18874- 73. Остальные два ГОСТ придерживаются такой же системы маркировки. Подобный по геометрии отрезной резец с твердосплавной пластиной обозначается 2130-0255 Т5К10 ГОСТ 18884- 73, где Т5К10 — это твердый сплав с карбидом титана и кобальтом (цифры — процентное содержание). Некоторые производители в соответствии с международными нормами маркируют вид материала пластины цветом (наносится на торец державки). К примеру, Т5К10 обозначается желтым.

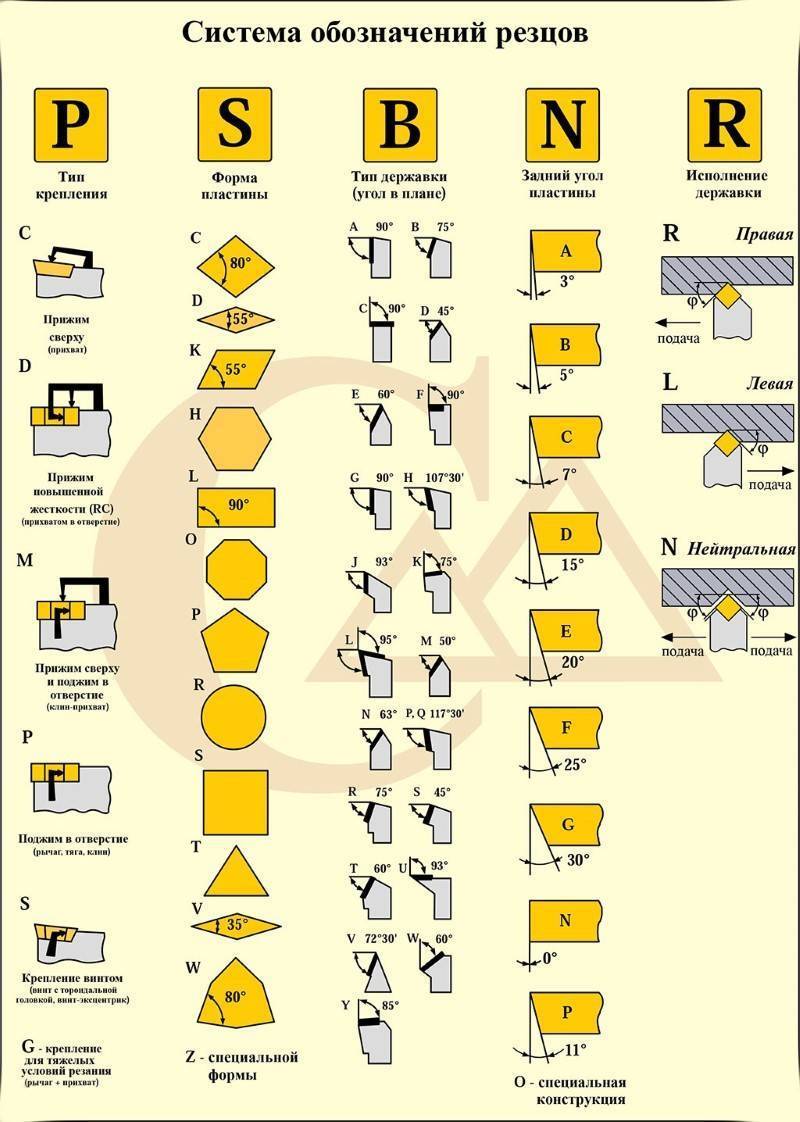

Помимо ГОСТ существует универсальная международная система обозначения режущего инструмента ISO. Это объемный документ с множеством таблиц, содержащих характеристики сменных пластин, поэтому здесь уместно привести только пример маркировки отрезного резца со сменными пластинами, который относится к группе «Наружная отрезка и обработка канавок»: QFGD2525R2252H. Расшифровка позиций кода:

- Q – отрезная державка.

- F – обработка на торце.

- G – размер пластины.

- D – для двусторонних пластин.

- 25 – высота державки.

- 25 – ширина державки.

- R – правое, нейтральное, левое.

- 22 – максимальная глубина обработки.

- 52 – минимальный диаметр врезания.

- H – положение пластины при обработке торцевых канавок.

Выбор твердосплавных пластин

Твердосплавные пластины для токарных резцов производятся в большом разнообразии, поэтому, порой сложно сделать правильный выбор. В первую очередь следует сопоставить размеры резца, чтобы они совпадали с подбираемой деталью. В ином случае, могут возникнуть серьезные проблемы с закреплением. Далее следует определиться с тем, с какими материалами будет идти работа, так как от этого будет зависеть состав. Сменные твердосплавные пластины для токарных резцов изготавливаются в различных соотношениях металлов в своем составе.

В качестве основных, можно выделить два направления, это изделия у которых имеется повышенная сопротивляемость к ударам и вибрациям во время работы и те, у которых лучше переносят воздействие высоких температур, которые возникают во время длительной работы и трения металла. В первом случае актуальным будет выбор, когда идет много работы с различными заготовками с высокой скоростью обработки. Тогда неминуемо случаются удары, которые со временем портят изделие. Если работа идет со снятием большого количества металла, то жаростойкие пластины станут лучшим материалом для выбора.

Помимо этого, большое влияние имеет еще тип изделия. Для каждой операции требуются свои особенности, которые отображаются в геометрии и других параметрах. Специально для них разрабатываются типы для определенных резцов.

«Совет профессионалов! Для активной работы следует всегда иметь запас самых востребованных пластин, так как поломка может случиться любой момент.»

С учетом всего разнообразия желательно иметь набор из нескольких изделий и уже в процессе работы с опытом можно будет определиться с самым подходящим вариантом.

Маркировка

Маркировка отображает состав, который входит в изделия. Сменные твердосплавные пластины для резцов встречаются с маркировкой Т5К10 и Т15К6. На примере Т15К6 можно понять, что они относятся к изделиям титановольфрамовой группы. Содержание карбида титана в нем 15%, кобальта – 6%.

Производители

- BDS Machinen (Германия);

- Инструмент-Сервис (Украина);

- Ceratizit (Люксембург);

- Proxxon (Германия);

- Новомосковский трубный завод (Украина).

Преимущества использования токарных пластин

Пластины для отрезных либо расточных резцов производятся на основе разных марок твердых сплавов. Это весьма удобно, поскольку позволит вооружиться большим набором режущих элементов, которые будут обрабатывать заготовки из разных элементов.

А еще применение сменных токарных приспособлений для режущего инструмента можно уверенно назвать выгодным решением с экономической точки зрения, поскольку, если случится поломка или износ, не нужно будет менять весь резец целиком, только лишь его режущую часть. Лучше всего применять инструмент, оснащенный сменными твердосплавными пластинами, тогда, когда требуется автоматизировать технологические процессы

Это особенно важно при мелком и среднесерийном производстве разных изделий

Твердосплавные изделия, которые ставят на токарные резцы, имеют ряд своих преимуществ:

- они стоят дешевле по сравнению с цельными резцами;

- заменить твердосплавный режущий элемент на новый можно очень быстро;

- пластины на основе твердых сплавов обладают высокой надежностью даже при интенсивной эксплуатации;

- если нужно, то подобные сменные режущие части можно переналаживать;

- все существующие модели данных режущих элементов для резцов унифицированы, поэтому можно без труда подобрать подходящий вариант для того или иного типа обработки, а также марки материала обрабатываемой заготовки.

А еще использование сменных твердосплавных пластин, оснащенных механическим креплением, можно значительно повысить срок эксплуатации державки токарного резца, а также не потребуется затачивать и паять режущую его часть. Кроме того, в условиях применения данного инструмента температура и сила резания может снизиться до 40 процентов. Твердые сплавы обладают такими свойствами, что их можно применять для производства пластин, а с их помощью можно обрабатывать металлы при условии изменения режимов резания.

https://youtube.com/watch?v=-Bwh36VbB70

В настоящее время выпускаются разные виды твердосплавных изделий. Требования к каждому типу прописаны в государственных стандартах. Они представлены ниже:

- ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;

- ГОСТ 19042–80 — прописывает требования к форме, классификации, а также к системе обозначений пластин сменного типа на основе твердосплавных материалов;

- ГОСТ 25395–90 — регулирует производство твердосплавных пластин нескольких типов, их фиксируют на державке резца посредством напайки. Это касается элементов, соединяющихся напайкой с резцами револьверного, проходного или расточного типа.

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

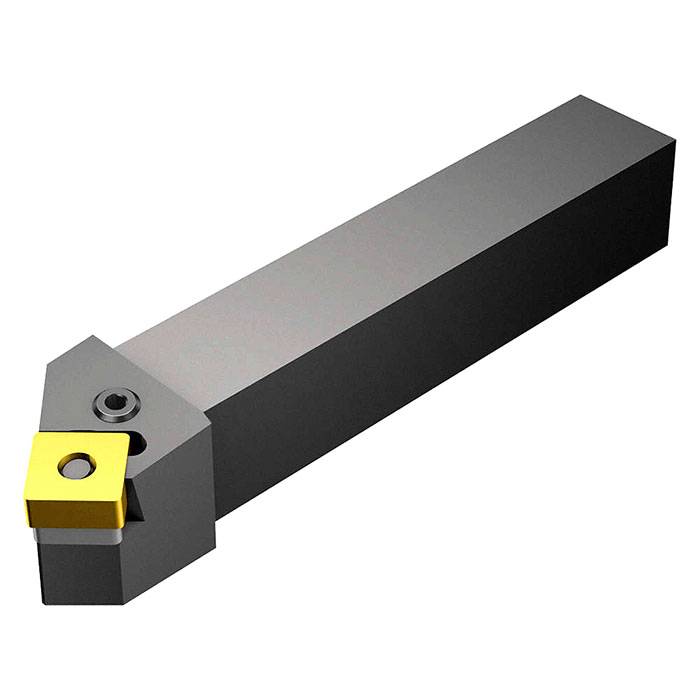

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

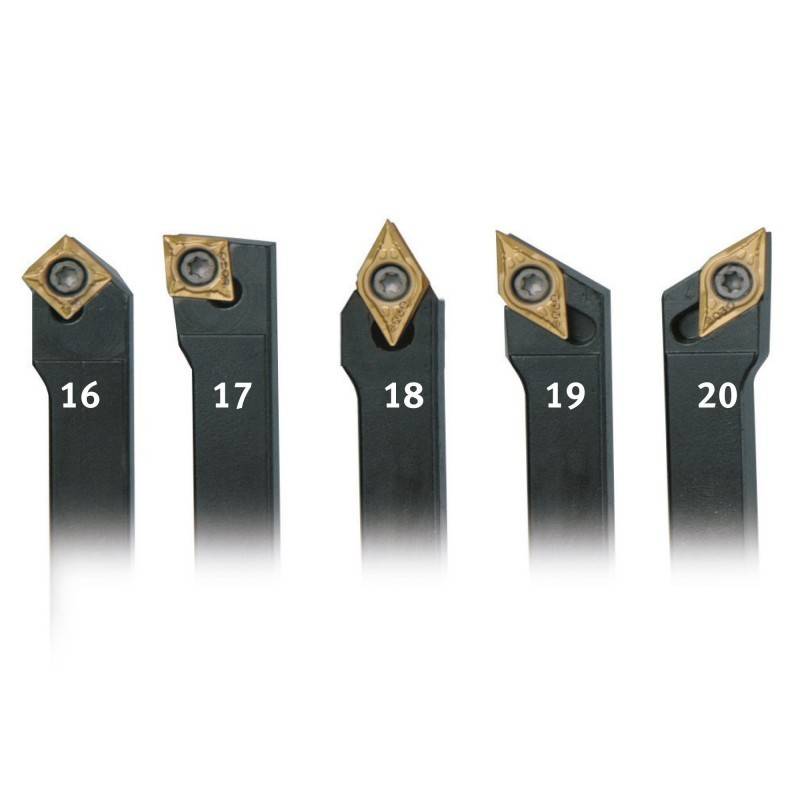

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

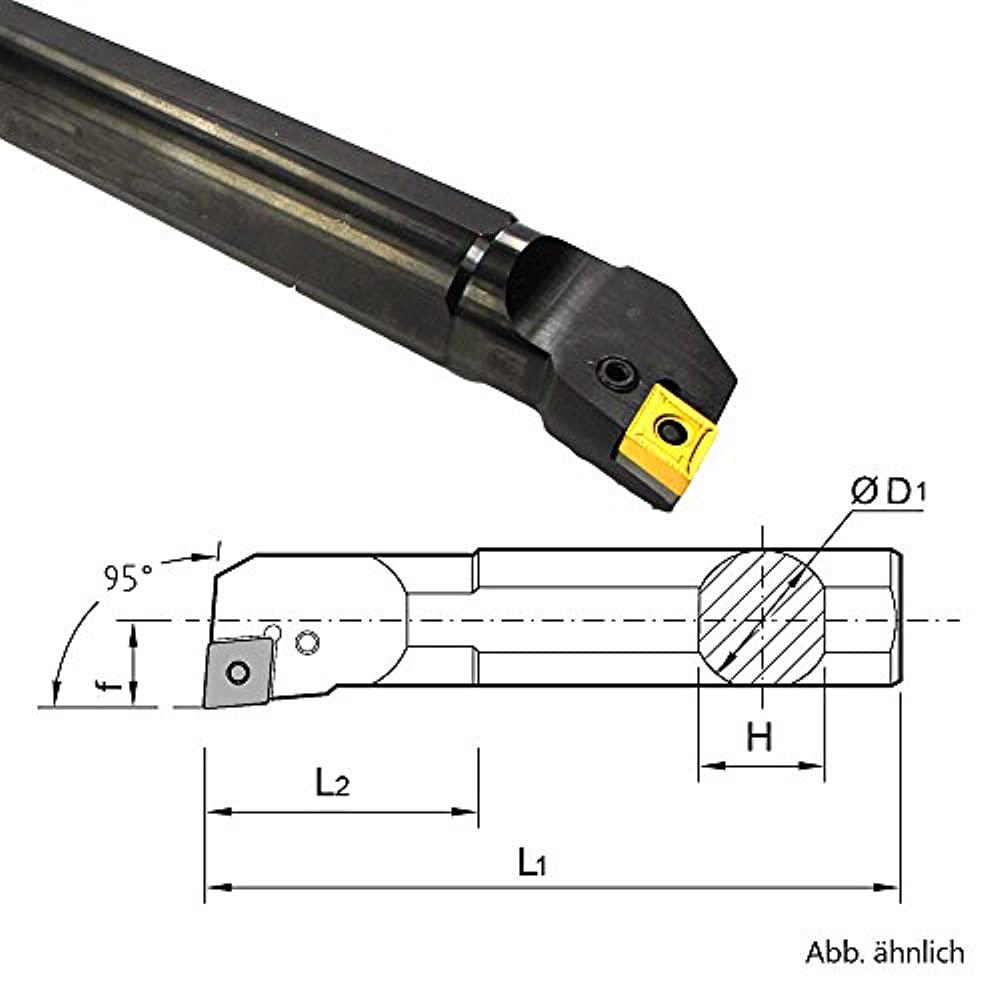

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

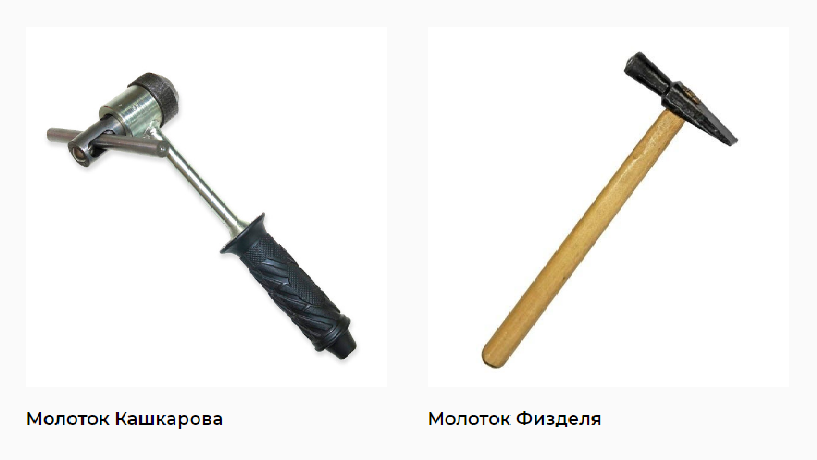

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Назначение и сфера применения

Токарные резцы принадлежат к основному виду инструментов металло- и деревообрабатывающих установок, работающих на высокой скорости, в том числе ЧПУ, ГПС, ГПМ, (даже на токарных станках с ручным управлением).

Заготовки приобретают необходимую форму, размер, контактируя с деталью. Классифицируются согласно типу обработки, способу присоединения, направлению подающего движения, назначения.

По сравнению с цельными вариантами, сменная пластинка, расположенная на режущей кромке, подлежит замене в случае износа или необходимости проведения другого типа работ. Это позволяет существенно ускорить производственный процесс, расширить диапазон взаимодействия с рабочими поверхностями.

Твердосплавными элементами проводятся следующие операции:

- обработка поверхности заготовки;

- нарезка резьбы;

- расточка внутренней поверхности;

- развертка;

- раскрой стекла, гетинакса, цветного металла;

- выборка канавок, выемок, пазов.

Материалы токарных резцов

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы.

Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С.

Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама. Буква М, приведенная в конце некоторых марок, означает, что данный сплав мелкозернистый (величина зерен 0,5—1,5 мк).

Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3—5 мк).

| Конструкция токарного резца |

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава. Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей.

При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта.

Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров.

В последнее время, при определенных условиях, в качестве инструментального материала находят применение минералокерамические материалы, основной частью которых является окись алюминия. В состав этих материалов не входят относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень высокая и достигает 1200° С и более.

В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже.

Виды и назначение отрезных резцов

По своей конструкции отрезные резцы делятся на цельнометаллические и сборные. Первые изготавливаются из инструментальной стали, а их типоразмеры и правила обозначения регламентируются ГОСТ 18874-73. Максимальные размеры ГОСТ такого резца составляют: общая длина — 80 мм, длина головки — 15 мм, ширина лезвия — 12 мм. У этого инструмента по мере заточки режущей кромки уменьшается длина головки и, следовательно, предельный диаметр отрезки.

Сборные отрезные резцы можно разделить на два основных вида. К первому относится режущий инструмент, у которого державка и головка выполнены из одного бруска металла, а режущая пластина является отдельным сборочным элементом, смонтированным на конце головки. Существует два основных вида ее крепления, в соответствии с которыми выделяют резцы с механическим и напайным креплением пластин. Второй вид — это получивший в последнее время широкое распространение сборный отрезной инструмент, у которого плоская и длинная головка с режущей частью крепится механическим способом в специальную оправку, выполняющую роль державки (см. рис. ниже). Такие резцы поставляются со сменными пластинами различной ширины и толщины. Кроме того, у некоторых из них регулируется длина вылета головки.

Кроме нормального и усиленного отрезного инструмента традиционной конструкции, существует ряд разновидностей для работы в особых условиях, в том числе и компенсирующих недостатки маломощного и нежесткого токарного оборудования. К ним относятся пружинные и инвертированные резцы, которые в основном используют в домашних мастерских и мелких производствах. Пружинные отрезные резцы имеют дугообразную головку и предназначены для обработки материалов с неровной и твердой поверхностью на небольших станках с нежесткой конструкцией. Такая головка компенсирует динамические удары и сглаживает вибрацию, что позволяет добиться заданного качества поверхности и сохранить режущую пластину от повреждения.

Особенности и преимущества отрезных инвертированных резцов

Свое название этот вид отрезного инструмента получил вследствие того, что он работает на обратном (против часовой стрелки) вращении шпинделя. Сама конструкция напоминает канцелярский нож: державка и длинное лезвие в виде пластины со скосом на торце. Лезвие изготовлено из быстрорежущей стали, легированной кобальтом, и в сечении выглядит как перевернутая буква «Т» с короткими перекладинами (см. рис. ниже). Угол заточки торца режущей кромки — 7º, размерный ряд выпускаемых производителем толщин — от 1 до 3.2 мм.

Основное достоинство этого резца — облегченный отвод стружки, т. к. при обратном вращении шпинделя она под собственным весом сразу уходит вниз. При таком режиме резко снижается вероятность забивания канавки стружкой, что нередко является причиной заклинивания и поломки инструмента. К другим плюсам этой модели можно отнести:

- простоту заточки лезвия;

- работу на большом вылете;

- улучшение режима охлаждения (стружка снизу, СОЖ сверху);

- большой ресурс даже при многократной переточке пластины.

Кроме того, его оправка имеет систему точной регулировки по высоте, что избавляет от подгонки положения инструмента с использованием прокладок.

Материалы

Главное требование – твердость резца должна быть выше твердости элемента, который обрабатывается. Современные материалы: углеродистые, быстрорежущие стали, минералокерамика, твердые сплавы металлокерамики. Сплавы состоят из титана, тантала, вольфрама, кобальта.

Вольфрамовые

Используются при обработке цветных металлов, чугуна, сплавов, неметаллических продуктов. Популярные марки: ВК2, ВК4, ВК6М, ВК8В.

Состав описывают: «В» – карбид вольфрама, «К» – кобальт, цифры (2, 3, 4, 8) – количество кобальта (в %).

Зернистость обозначается последними буквами: «М» – мелкозернистые частицы (0,5—1,5 мк), «В» – крупнозернистые частицы (3—5 мк).

Титаново-вольфрамовые

Применяются для разных типов стали. Популярные марки: Т5К10, Т14К8, Т15К6.

Состав обозначается буквами: «Т» – карбид титана, «К» – кобальт. Цифры после букв – процент содержания каждого вещества. Не обозначается карбид вольфрама, входящий в состав.

Сталь

Популярные виды стали Р18, Р9, Р9Ф5, Р10К5Ф5.

Обозначение буквами: «Р» – вольфрам, «К» – кобальт, «Ф» – ванадий. Цифры – процентное содержание вещества. Дополнительные элементы – углерод, хром, молибден.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Это интересно: Жаропрочная сталь — марки, виды и состав жаростойких сталей и сплавов

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Правила выбора твердосплавных изделий

Чтобы токарные работы по металлу были высокоточными и эффективными, нужно пластины выбирать максимально правильно, тем более что их ассортимент отличается большим количеством размеров и форм. Требуется обязательно учитывать, насколько соответствуют они по размеру геометрическим параметрам режущего инструмента. Если этого не сделать, то вам будет сложно закрепить устройство на токарном резце.

Еще при выборе следует учитывать характеристики материала, на основе которого выполнена заготовка. Приспособления сделаны из такого сырья, где все металлы имеют разное соотношение, от этого зависят их эксплуатационные особенности.

Итак, сменные пластины на основе твердых сплавов, подразделяются на две основные категории:

- те, что имеют высокую устойчивость к ударам, вибрациям и прочим механическим нагрузкам;

- изделия, хорошо переносящие высокую температуру, которая поднимается в ходе длительной обработки металлических заготовок.

Конструкции первой категории применяются при обработке на большой скорости, это сопровождается большими механическими нагрузками, вибрацией и ударами. А изделия второго вида применяются в том случае, когда обработка предусматривает снятие большого металлического слоя.

Конструкции первой категории применяются при обработке на большой скорости, это сопровождается большими механическими нагрузками, вибрацией и ударами. А изделия второго вида применяются в том случае, когда обработка предусматривает снятие большого металлического слоя.

А еще при выборе данных изделий учитывайте влияние и тип обработки заготовок. Каждый из них, осуществляемый посредством резцов, на которых зафиксированы механическим способом режущие пластины, предусматривает определенную геометрию их рабочей зоны и прочие особенности.

Если потребуется выполнить токарную обработку в большом объеме, совмещая ее с разными технологическими операциями, то лучше вооружиться целым набором сменных пластин с разными технологическими и геометрическими параметрами.

Как видите, от того, насколько правильно вы выберите твердосплавную пластину, зависит и качество работ, выполняемых с их помощью. Однако сделать правильный выбор тоже не под силу каждому, часто понимание приходит исключительно с опытом.

Режимы резания

Режимы резания – совокупность параметров, определяющих условия обработки деталей при помощи токарного резца. На процесс нарезания влияют следующие факторы:

- Скорость резания –путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки в единицу времени. Измеряется в м/мин или в м/с. На чертежах обозначается латинской буквой V.

- Подача – путь, пройденный режущей кромкой за 1 ход или оборот обрабатываемой заготовки. Измеряется в мм/об. На чертежах маркируется латинским символом S.

- Глубина резания – расстояние между обработанной и обрабатываемой поверхностями. Она показывает величину снимаемого слоя металла. На схемах обозначается латинской буквой t.

- Площадь сечения срезаемого слоя – произведение глубины резания на подачу. Является номинальной величиной и влияет на наличие шероховатостей. На схемах обозначается латинским символом f.

Данные параметры являются табличными значениями и указаны в ГОСТ 25762—83.

Каждой разновидности режущих инструментов с механическим креплением пластин соответствуют дополнительные режимы резания. Отрезные резцы осуществляют поперечные движения, расточные двигаются продольно относительно поверхности обрабатываемой детали. Во время работы средняя скорость режущих кромок составляет десятые доли мм. Подача равняется 0,1 мм/об.