Резцы токарные. Виды токарных резцов. Классификация токарных резцов. | мтомд.инфо

В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение.

Схема резца

Рис. 1: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка

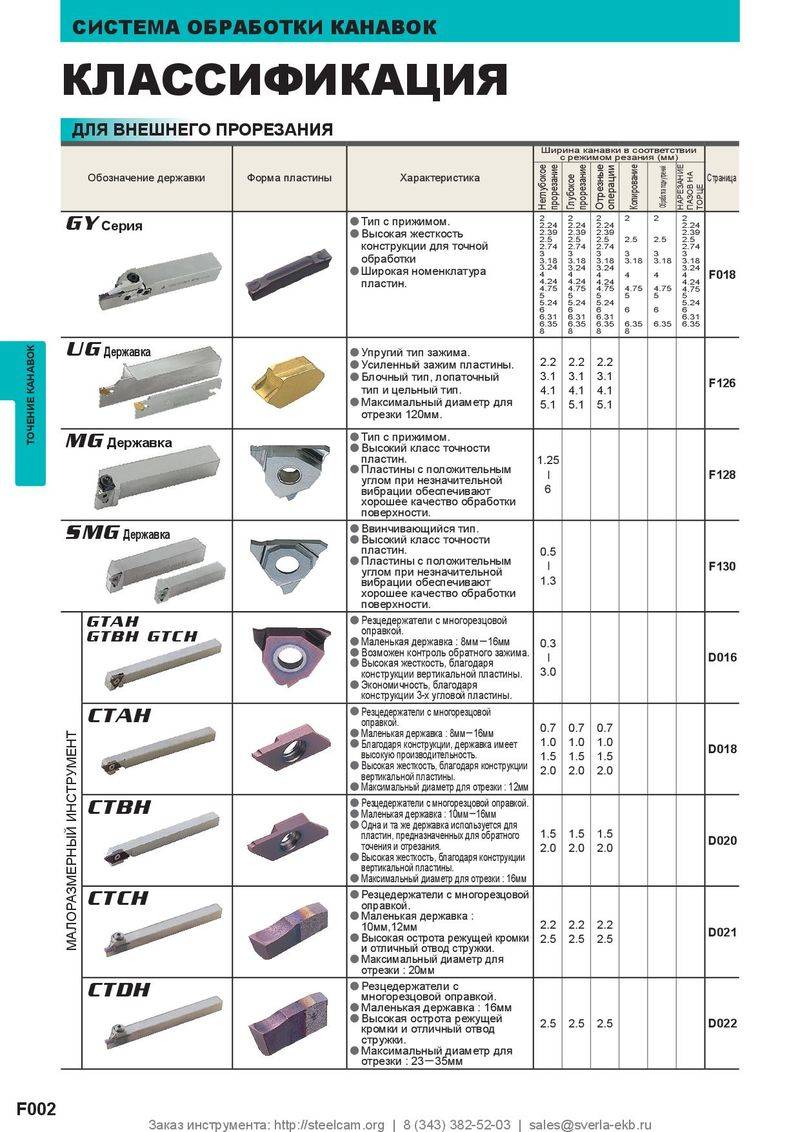

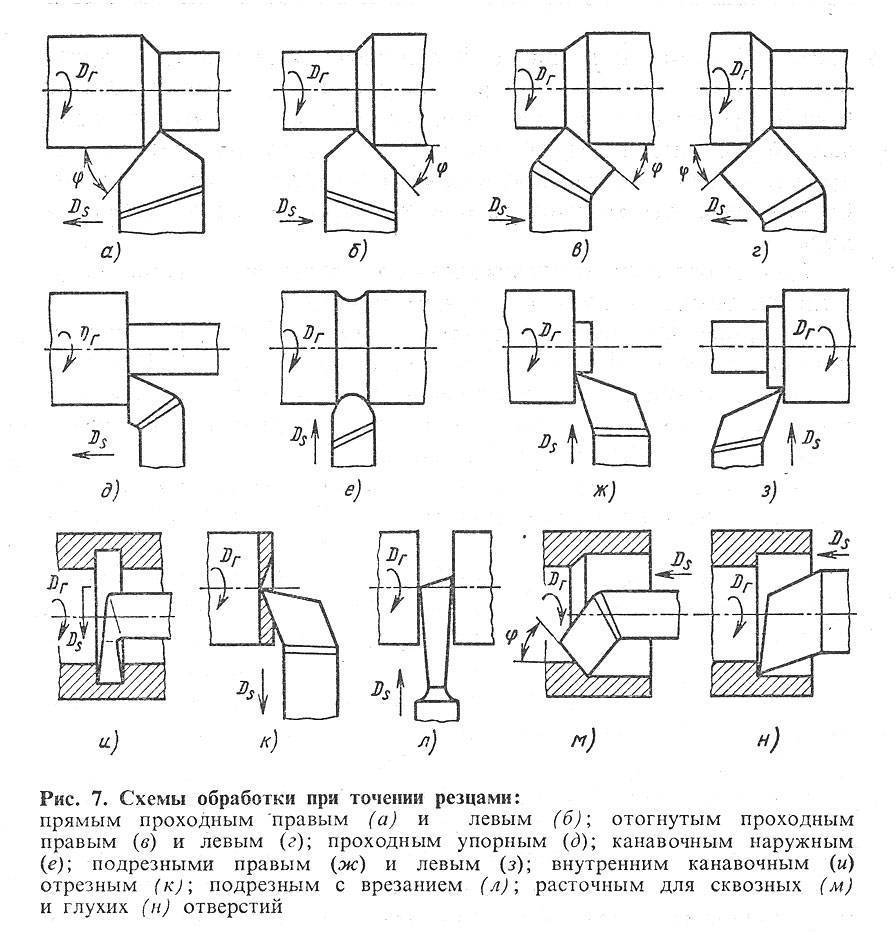

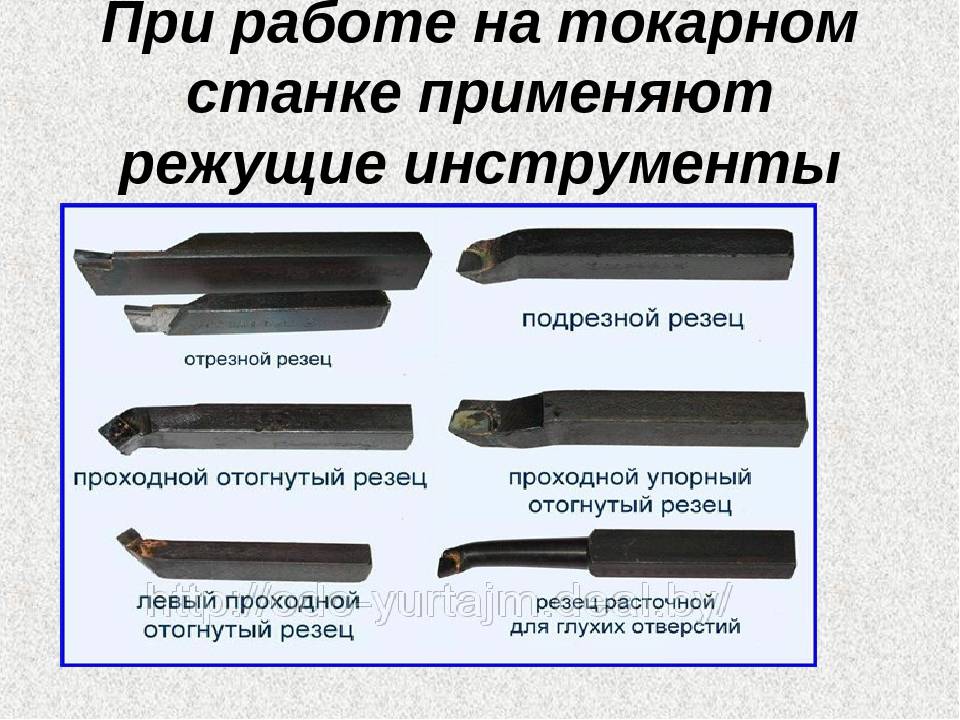

Различают токарные резцы:

- проходные – для обтачивания наружных цилиндрических и конических поверхностей;

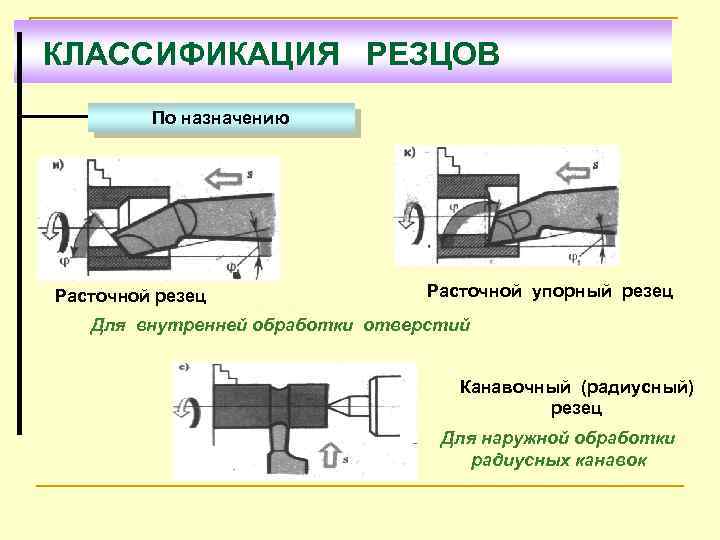

- расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

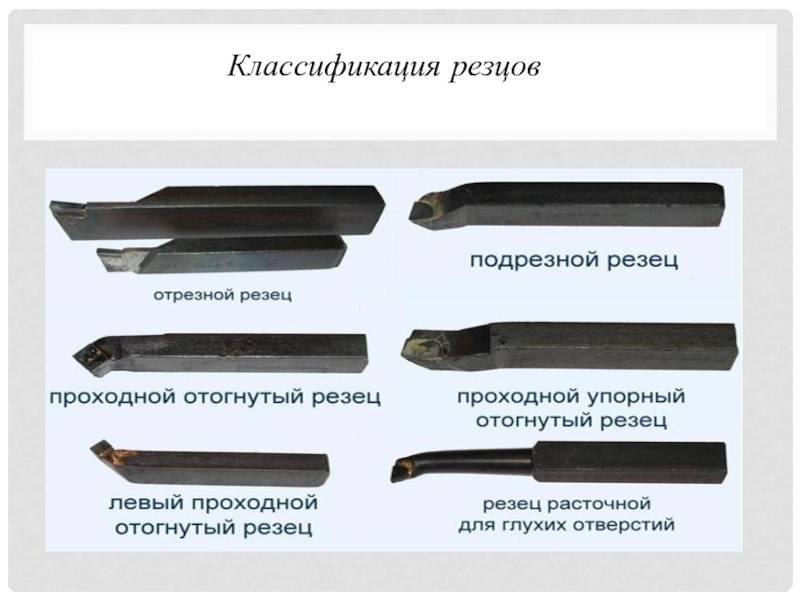

- отрезные – для отрезания заготовок;

- резьбовые – для нарезания наружных и внутренних резьб;

- фасонные – для обработки фасонных поверхностей;

- прорезные – для протачивания кольцевых канавок;

- галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

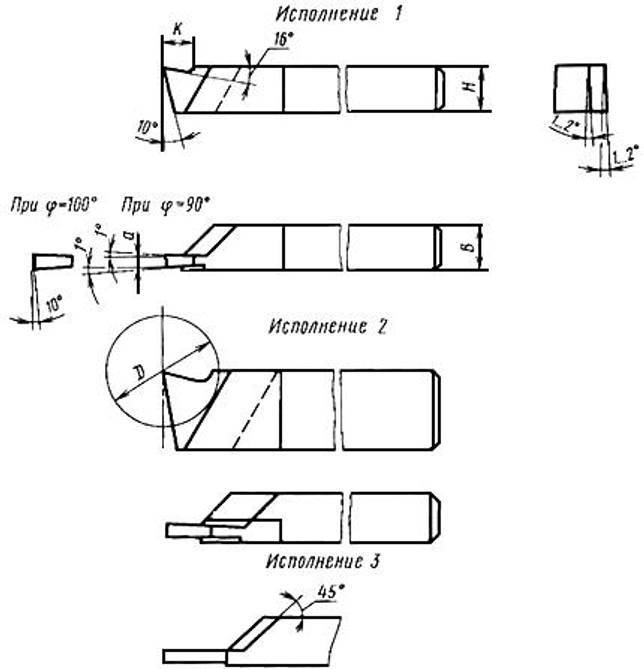

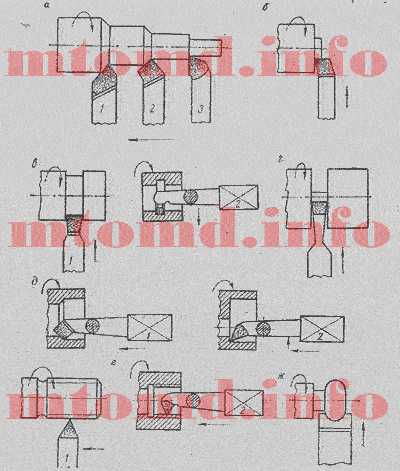

Виды токарных резцов

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Классификация токарных резцов

Классификация токарных резцов по характеру обработки:

- черновые;

- получистовые;

- чистовые.

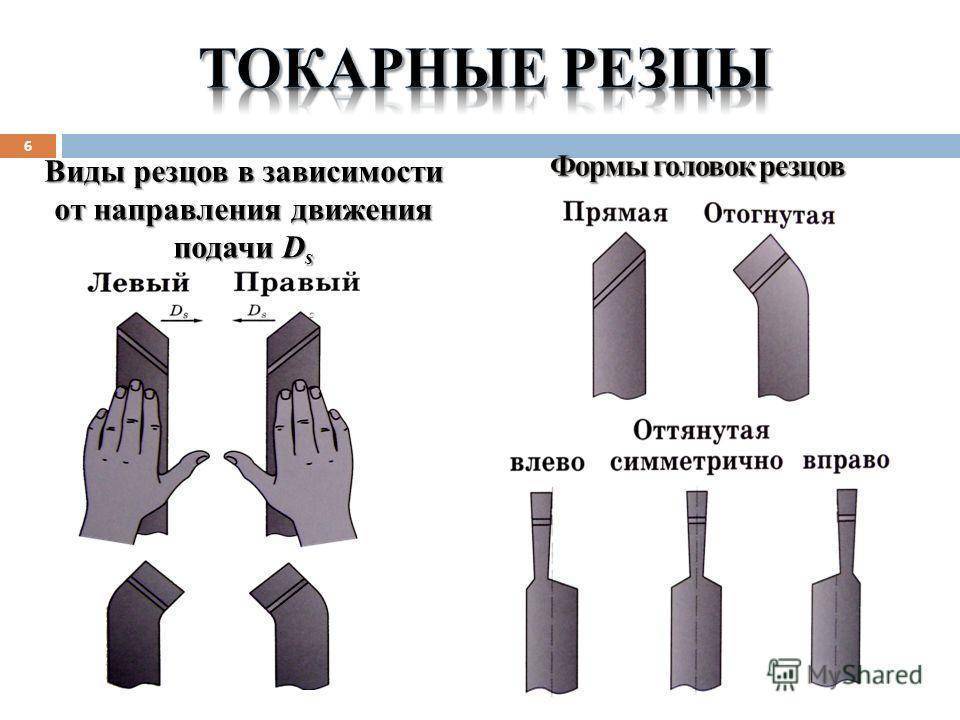

Классификация токарных резцов по направлению движения подачи:

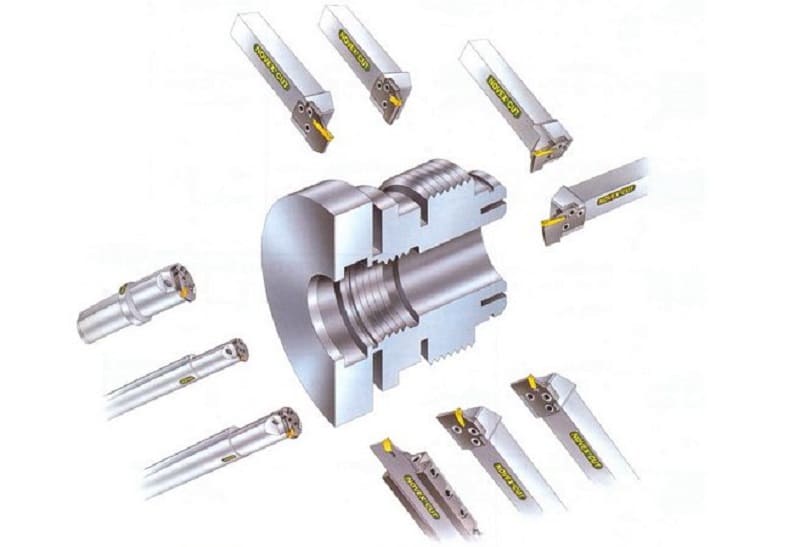

Классификация токарных резцов по конструкции:

- цельные;

- с приваренной или припаянной пластиной;

- со сменными пластинами.

Установка для закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (L/D), точности обработки и других факторов.

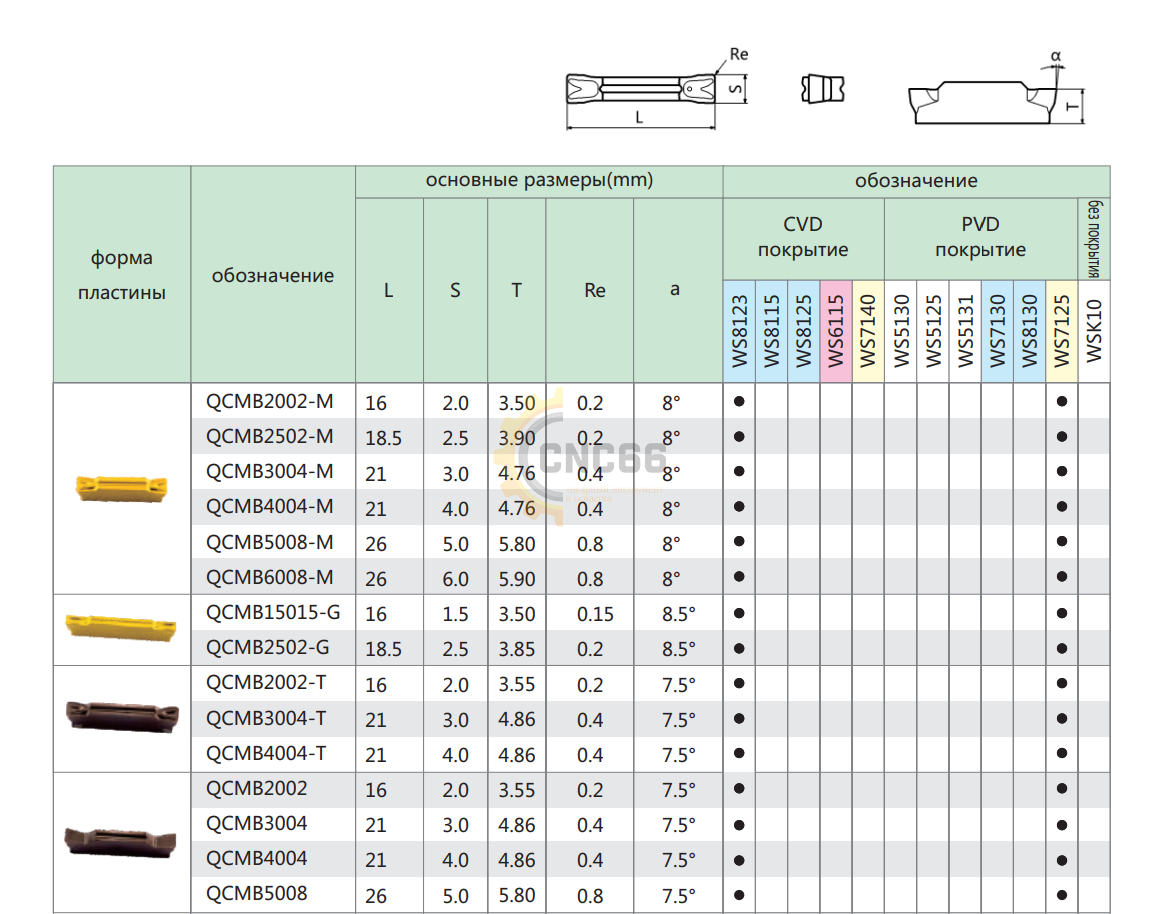

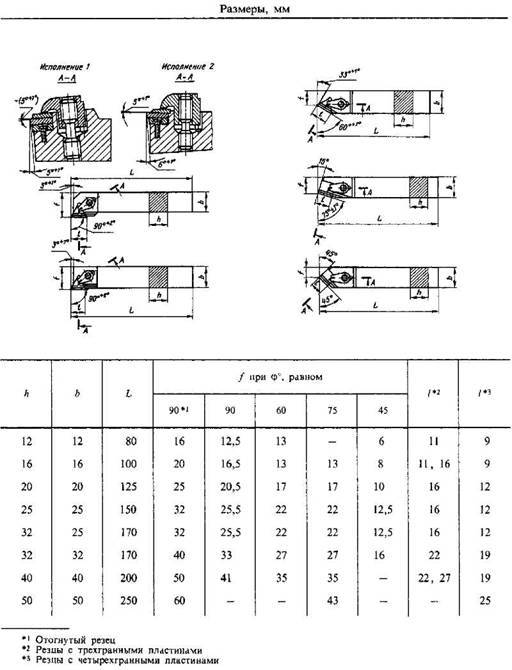

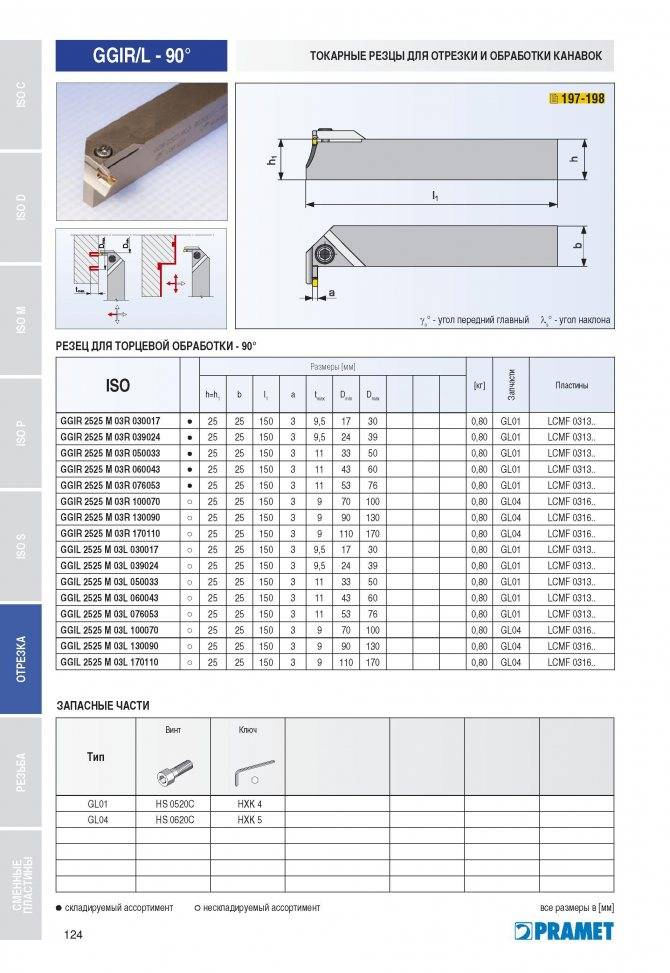

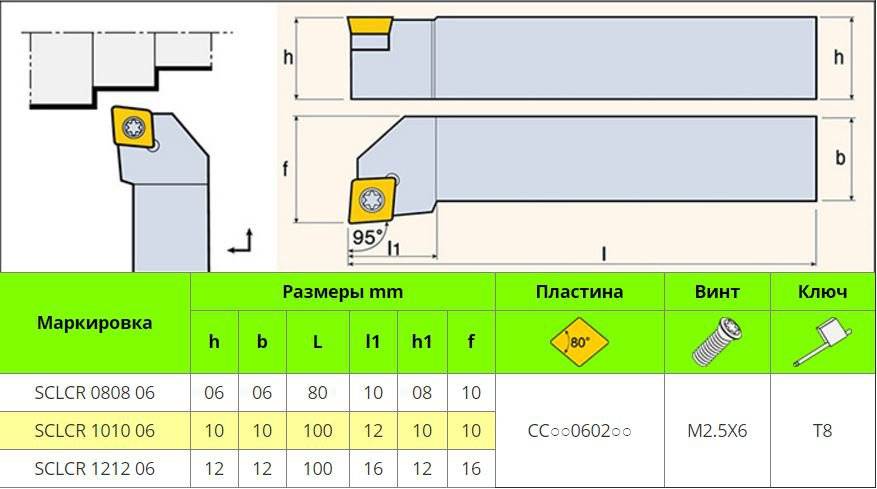

ГОСТы канавочных резцов

На канавочные резцы разных модификаций разработаны нормативные документы:

- ГОСТ 18874-73 регламентирует стандарты на оснастку назначения отрезного и прорезного, где оговорены размеры и конструкция инструмента, который изготовлен из быстрорежущей стали.

- ГОСТ 18885-73 описывает конструктивные особенности канавочных резцов для изготовления резьбы, которые снабжены твердосплавными пластинами.

- ГОСТ 18884 – 73 – этот нормативный акт дает указания по размерам и конструкции отрезных резцов для токарных работ, пластины у которых имеют напайки из твердых сплавов.

- ГОСТ 28978-91 – документ определяет стандарт по канавочным режущим инструментам сборной конструкции.

Основное назначение инструмента

Этот режущий инструмент применяется в машиностроении на самых разных станках: фрезерных; строгальных; долбёжных; токарных.

С помощью этого инструмента происходит обработка самых разных деталей, с определённой точностью. Чтобы получить изделие нужной формы, с детали снимается несколько слоёв металла. Для этого его прочно закрепляют в резцедержателе.

Рабочая поверхность инструмента имеет очень острую кромку, напоминающую клин. Он врезается в заготовку, деформирует её наружную поверхность. В результате она начинает скалываться. Передняя поверхность инструмента сдвигает её, превращая в стружку.

Поступательное движение продолжается, процесс скалывания не останавливается, продолжается образование стружки. Её внешний вид сильно зависит от нескольких факторов:

- Скорость вращения детали.

- Подача.

- СОЖ.

В зависимости от вида операции, оснастка подразделяется на несколько типов:

- Токарная.

- Долбёжная.

- Строгальная.

Для перемещения заготовки совместно с инструментом в горизонтальном направлении, устанавливается строгальный резец. Если резание происходит вертикально, пользуются долбёжным приспособлением. Оба приспособления работают по одному принципу. Они отличаются от аналогичной токарной оснастки, так как на этом станке процесс резания происходит непрерывно. Когда выполняется строгание или долбление, врезание происходит только во время рабочего хода.

Согласно технологическому процессу, обработка заготовки может иметь несколько операций:

- Черновую.

- Получистовую. Резец имеет режущую пластину с закруглённой режущей кромкой. В результате улучшается шероховатость поверхности.

- Чистовую.

- Тонкое точение.

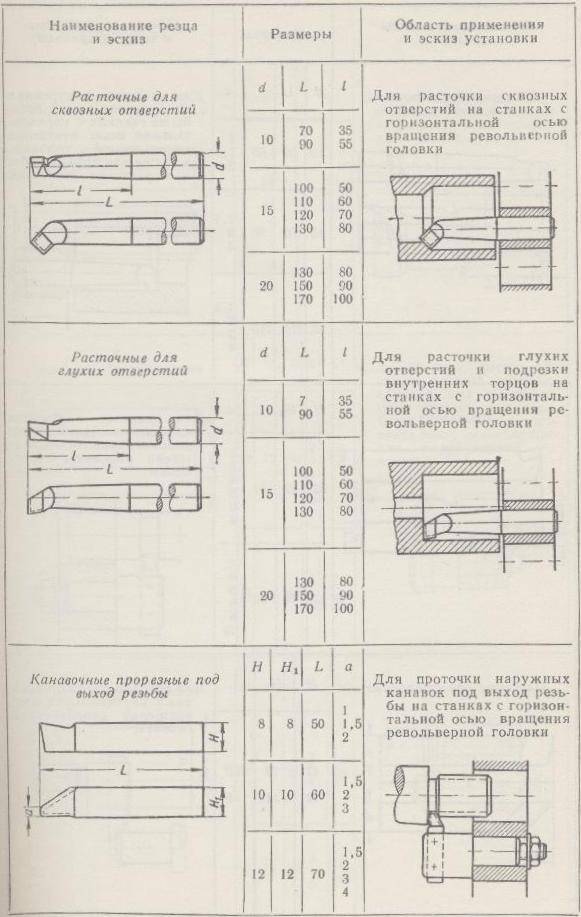

Обработка глухих отверстий

Очень часто встречаются конструкции, где детали не имеют сквозных отверстий. Чтобы их расточить, применяется специальный, расточной резец для глухих отверстий. Все типы такого инструмента стандартизованы. В ГОСТе можно посмотреть размеры резца, а также его конструкцию.

Когда приходится обрабатывать глухие отверстия, устанавливается режущая пластина в виде треугольника. Для удобства работы, рабочая часть державки имеет небольшой изгиб. По диаметру отверстия, подбирается соответствующий габарит державки.

Растачивание сквозных отверстий

Чтобы использовать изогнутый резец, в детали предварительно сверлят отверстие. Его глубина находится в прямой зависимости от размера державки. Чем она длиннее, тем больше глубина отверстия. Толщина слоя снимаемого металла, при такой обработке примерно равна величине загиба режущей части.

Расточной инструмент для работы на токарном станке

Токарная обработка деталей считается одной из важнейших операции машиностроения. При помощи расточного инструмента выполняется обработка глухих или сквозных отверстий.

Использование расточного инструмента даёт возможность получить высокую точность обработки и отличную шероховатость поверхности. Расточные операции выполняются только в определённых ситуациях:

- Когда сверление не даёт точных размеров и нужной чистоты поверхности.

- Отсутствует нужный инструмент для получения требуемого диаметра.

- Необходимо получить прямолинейное отверстие с точным расположением оси. Диаметр обрабатываемого отверстия намного больше стандартного размера сверла.

- Очень маленькая длина отверстия.

Для обработки цветных металлов, пластмассы и других лёгких материалов, применяют резцы, для изготовления которых используется инструментальная сталь. Если в рабочую головку установлена твердосплавная пластина, используют прочную нержавеющую сталь.

Во время работы режущая часть начинает изнашиваться, происходит выкрашивание твердосплавной пластины. Резцы приходится перетачивать.

Особенности токарной обработки с использованием канавочного резца

Технологический цикл токарных работ имеет свою специфику, которая зависит от станочного парка, обрабатываемых материалов и сложности производимых деталей. Работа начинается с анализа эскиза детали и разбиения на элементарные операции с использованием одной оснастки. При большом количестве однотипных деталей имеет смысл выполнять одну операцию сразу для всех, не меняя при этом инструмент. Например, необходимо произвести выборку в торце десятка заготовок: устанавливается резец для торцевых канавок, инструмент налаживается под заданные размеры и производится проходка всех деталей.

Скорость обработки канавок резцом напрямую зависит от возможностей оборудования: на малых оборотах нет возможности обрабатывать каленые заготовки или получить фасонную поверхность. Шпиндель с люфтом приводит к биению заготовки, в итоге не удается соблюсти заданные параметры и допуски. В самом неприятном варианте деталь может заклинить и сломать головку резца или травмировать оператора. Во многих производственных цехах стоят станки, выпущенные в СССР и давно выработавшие свои ресурсы, соблюсти жесткие допуски на них очень сложно – подающие суппорты просто не могут обеспечить штатные 0.07-0.2 мм/об подачи. На таких станках оптимально использование канавочных резцов составной конструкции с режущими пластинами, которые сравнительно легко менять и точить.

В общем случае проходку глубоких канавок осуществляют с использованием обдирочных (черновых) и чистовых (получистовых) инструментов. Сначала делают рез черновыми, оставляя порядка 0.5 мм до заданных размеров, остаток снимают чистовым инструментом. В случае очень жестких допусков применяются резцы тонкого точения, обработка наружной поверхности ведется радиальными резцами, когда инструмент стоит перпендикулярно оси точения. Для станков, работающих в автоматическом или полуавтоматическом режиме, характерно применение тангенциальных резцов, суппорт подачи двигается параллельно оси заготовки, в таком режиме можно добиться высокой чистоты поверхности.

Производители

На современном рынке инструмента для обработки металла предложений много, есть известные поставщики и Noname продукция, велик ценовой разброс. Резцы сравнительно дорогие расходники, универсальность в таком случае не показатель, а скорее недостаток. Для надежности лучше всего подбирать под технологический цикл соответствующие ГОСТ токарные резцы из классических материалов. При необходимости оптимизировать работу можно экспериментировать с новыми материалами, но заявленные характеристики могут не оправдать вложений. К сожалению громкое имя сейчас не говорит о высоком качестве, китайские фабричные товары практически ничем не уступают по характеристикам, а цены существенно ниже.

Noname продукция может оказаться также не хуже известных брендов, т.к. далеко не все производители могут себе позволить широкие рекламные акции. В общем, лучше покупать у проверенных поставщиков, параллельно тестируя новую продукцию.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

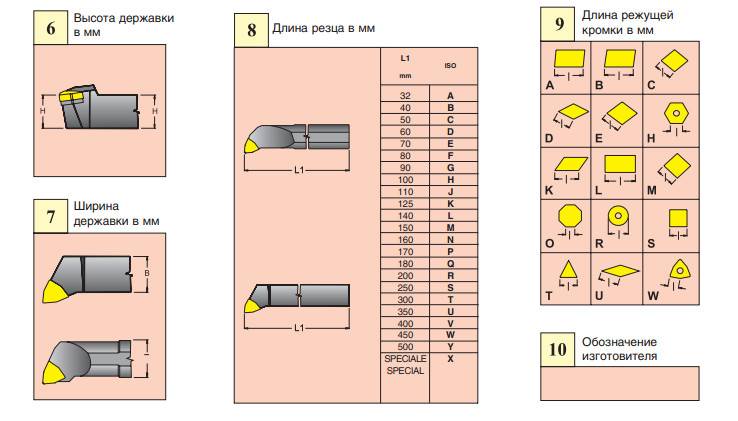

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

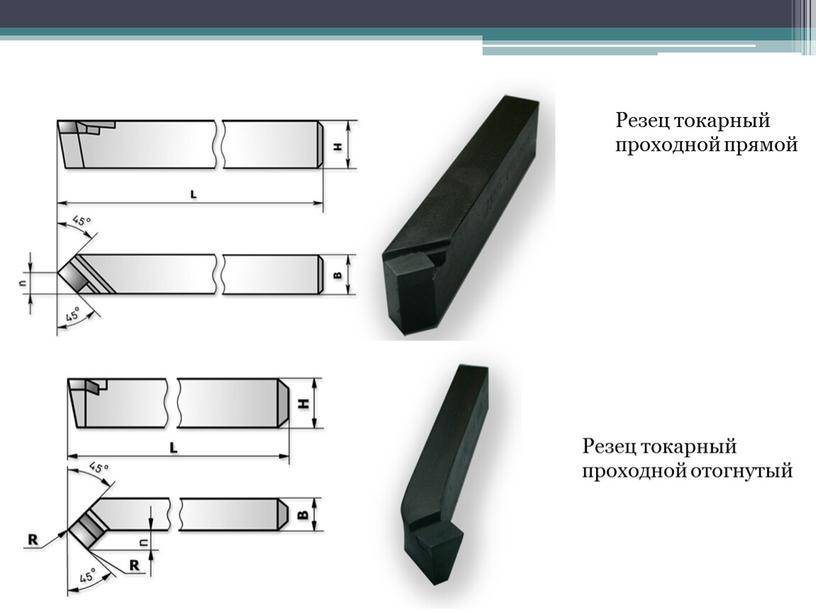

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Особенности токарной обработки с использованием канавочного резца

Технологический цикл токарных работ имеет свою специфику, которая зависит от станочного парка, обрабатываемых материалов и сложности производимых деталей. Работа начинается с анализа эскиза детали и разбиения на элементарные операции с использованием одной оснастки. При большом количестве однотипных деталей имеет смысл выполнять одну операцию сразу для всех, не меняя при этом инструмент. Например, необходимо произвести выборку в торце десятка заготовок: устанавливается резец для торцевых канавок, инструмент налаживается под заданные размеры и производится проходка всех деталей.

Скорость обработки канавок резцом напрямую зависит от возможностей оборудования: на малых оборотах нет возможности обрабатывать каленые заготовки или получить фасонную поверхность. Шпиндель с люфтом приводит к биению заготовки, в итоге не удается соблюсти заданные параметры и допуски. В самом неприятном варианте деталь может заклинить и сломать головку резца или травмировать оператора. Во многих производственных цехах стоят станки, выпущенные в СССР и давно выработавшие свои ресурсы, соблюсти жесткие допуски на них очень сложно – подающие суппорты просто не могут обеспечить штатные 0.07-0.2 мм/об подачи. На таких станках оптимально использование канавочных резцов составной конструкции с режущими пластинами, которые сравнительно легко менять и точить.

В общем случае проходку глубоких канавок осуществляют с использованием обдирочных (черновых) и чистовых (получистовых) инструментов. Сначала делают рез черновыми, оставляя порядка 0.5 мм до заданных размеров, остаток снимают чистовым инструментом. В случае очень жестких допусков применяются резцы тонкого точения, обработка наружной поверхности ведется радиальными резцами, когда инструмент стоит перпендикулярно оси точения. Для станков, работающих в автоматическом или полуавтоматическом режиме, характерно применение тангенциальных резцов, суппорт подачи двигается параллельно оси заготовки, в таком режиме можно добиться высокой чистоты поверхности.

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании? Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий. Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Резцы по дереву для токарного станка: назначение и конструкция элементов

Главным предназначением токарных резцов по дереву является ручная обработка вращающейся в специальном станке детали. Используемый для этих целей токарный станок предназначен для придания телу вращения. Деревянные заготовки, имеющие изначально округлую форму, с помощью двух фиксаторов устанавливаются на токарном станке. Один фиксатор соединен с электромотором, что приводит деталь в движение.

От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации

Важно! Со стороны мотора фиксация обязательно должна быть жесткой, чтобы вращательные движения не происходили в холостую. Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке

Это также определяет форму обрабатываемой детали

В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали

Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали.

Конструкция резца токарного станка состоит из рабочей металлической части и деревянной ручки. Рабочий элемент условно состоит из лезвия, тела и хвостовика. Лезвие состоит из переднего, заднего и заостренного угла. Величина угла заострения зависит от материала заготовки. Чаще всего мастера для работы с древесиной используют острые углы. Тело является основной частью, за которую нерабочей рукой токарь удерживает резец на подлокотнике станка. Хвостовик представляет собой зауженную часть, в которую переходит тело инструмента. Именно на нем крепится ручка токарного резца.

Конструкция ручки состоит из основы и шейки. Основа является большей частью ручки, за которую токарь держится рукой. Шейка представлена маленькой цилиндрической частью с металлическим крепежным кольцом. Она предназначена для предотвращения растрескивания ручки во время набивания ее на хвостовик рабочей части.

Токарные резцы по дереву состоят из заднего, заострённого и переднего угла

Выбор токарных резцов

Токарный резец, являясь на первый взгляд сравнительно простым инструментом, требует к себе серьезного подхода. Для качественной обработки металла к нему предъявляется ряд требований:

- Правильный подбор материала и геометрических размеров режущей части инструмента.

- Достаточная виброустойчивость державки.

- Соответствие пластины инструментального материала для конкретного вида обработки: форма и размер, способ крепления. Выбор геометрии и конструкции места для крепления пластины.

- Способ стружколомания.

Все эти факторы определяют качество будущей детали, скорость выполнения операций.

Геометрические размеры резцов должны обеспечивать:

- Максимальное время работы режущей части до величины максимального износа — стойкость инструмента.

- Сохранение всех первоначальных настроек. Это особенно актуально при работе станков-автоматов.

- Качество обрабатываемой поверхности.

- Недопущение чрезмерного уровня вибраций.

Точного соблюдения всех условий и параметров достичь невозможно. Поэтому для обработки конкретных изделий проводится оптимизация всех критериев, в результате чего готовая деталь должна соответствовать заданным размерам и шероховатостям.

Заточка резцов

Важным условием качественного изготовления деталей является их своевременная заточка. Этот процесс выполняется на точильно-шлифовальных станках при постоянном охлаждении. Заточка резца осуществляется в строгой последовательности. Сначала доводится главная поверхность с переходом на заднюю и вспомогательную плоскость. Затем получают ровную режущую кромку передней поверхности.

Резцы из быстрорежущей стали затачиваются электрокорундовым шлифовальным кругом. Точильный инструмент из карбида кремния используется для резцов из твердых сплавов. Применение шаблонов значительно облегчает доводку резцов.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.