Как научиться правильно скоблить ↑

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

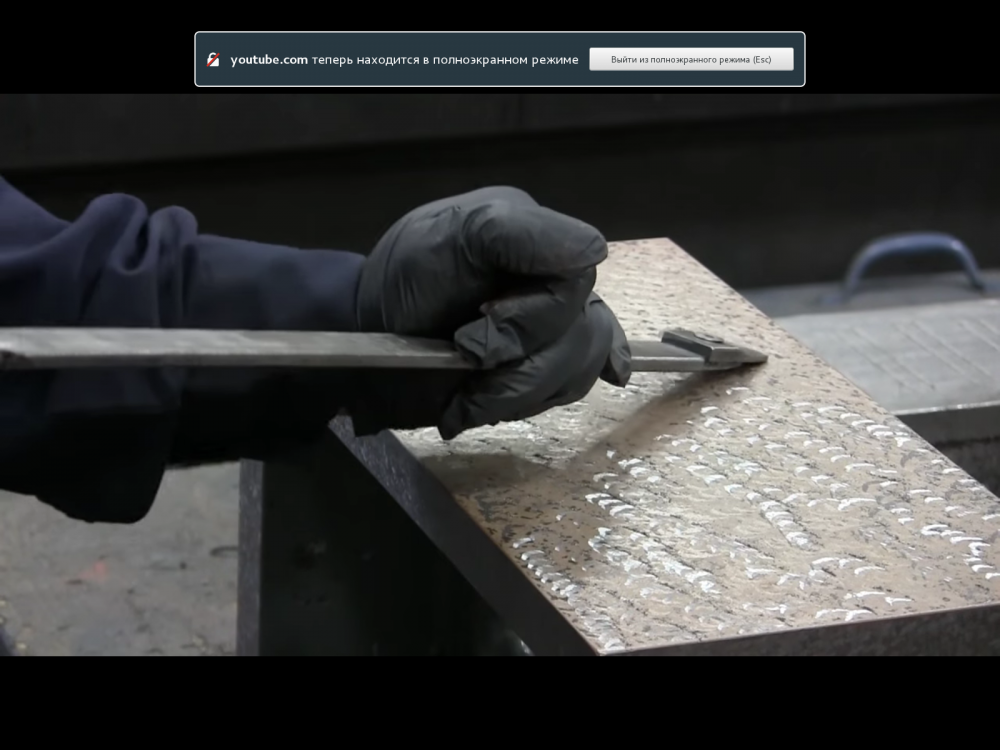

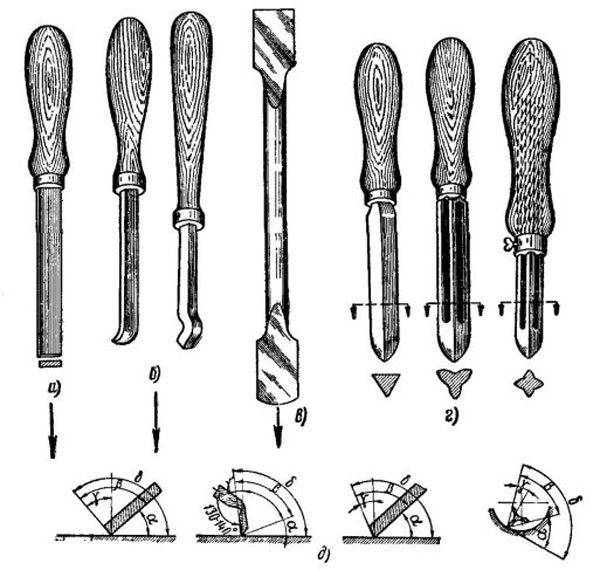

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

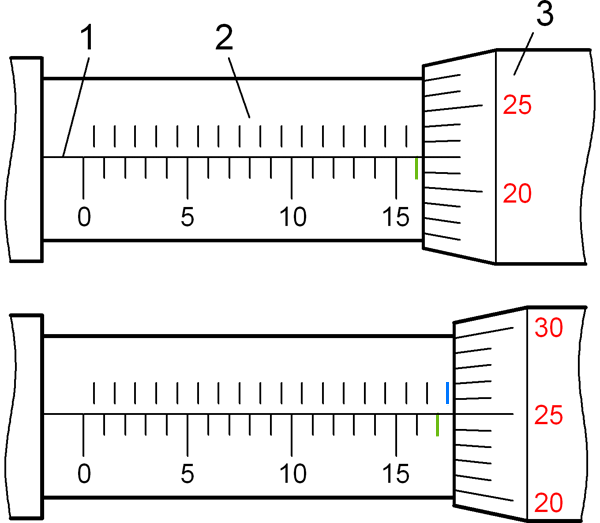

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Какие бывают шаберы?

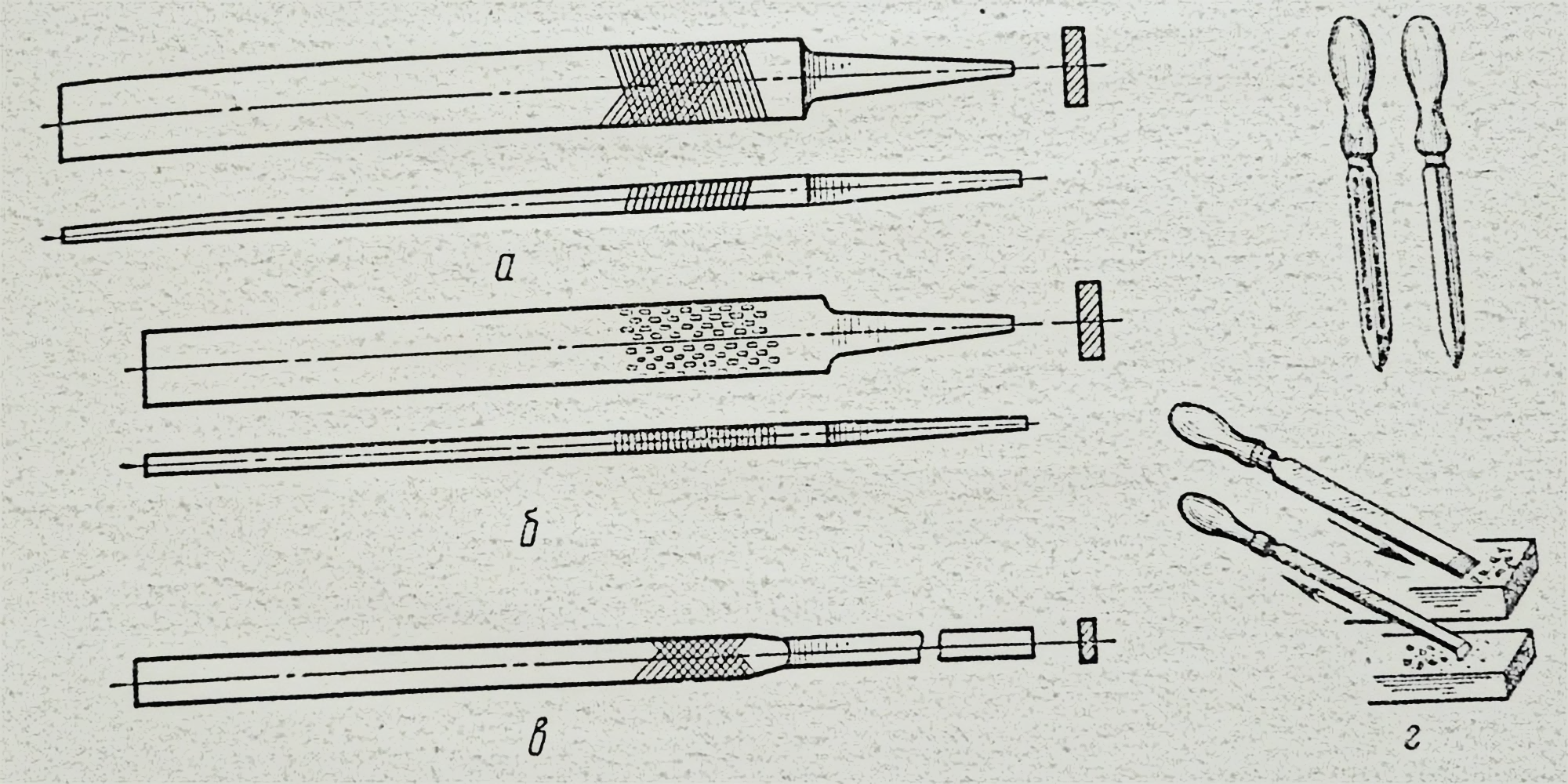

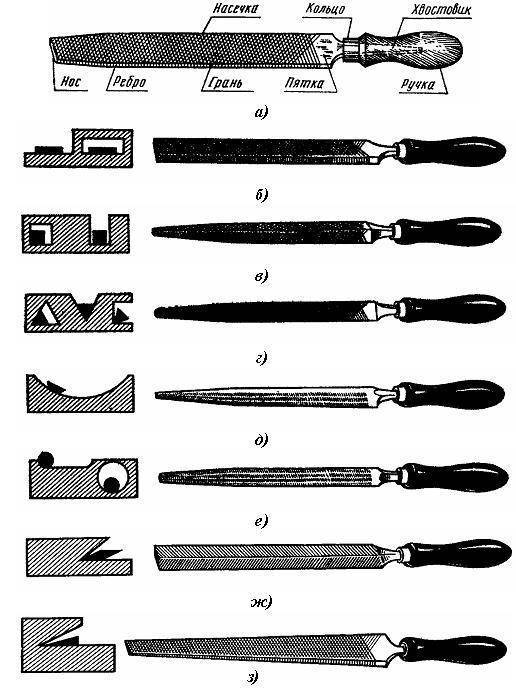

Устройство ручного слесарного шабера по металлу, не ограничиваемое нормативными рамками, простое:

- Удобная шлифованная деревянная ручка, подобная ручке напильника, с отверстием для насадки сменного инструмента. В качестве материала ручки применяют твёрдые породы древесины – дуб, грушу и т.д.

- Обжимное кольцо из малоуглеродистой стали, предохраняющее ручку от растрескивания.

- Собственно шабер, включающий в себя рабочее лезвие, и посадочную часть, которая заканчивается трёхгранным шипом.

Шаберы классифицируются по следующим параметрам:

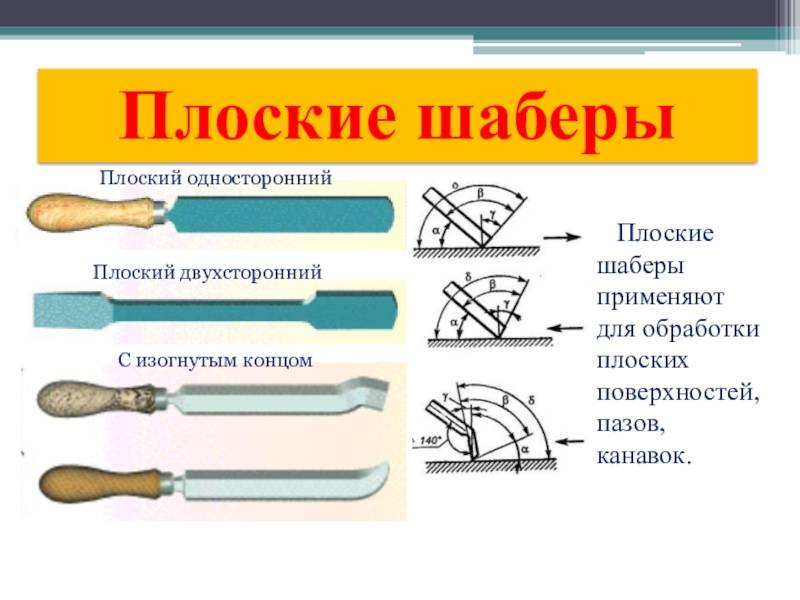

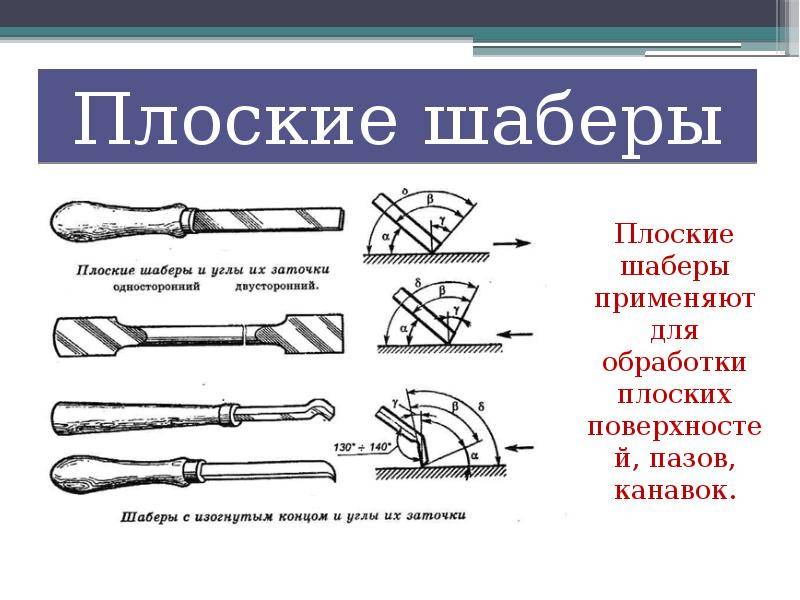

- По форме лезвия. Оно может быть плоским, многогранным, полукруглым и фасонным.

- По материалу рабочей части. В основном используется обычная инструментальная сталь марок У12 или У13 (по ГОСТ 1435-84), либо легированная сталь марок 11ХФ, 13Х и т.п. (ГОСТ 5950-83).

- По конструкции рабочей части. Для стальных шаберов она – цельнокованая, для твердосплавных – составная (пластина из сплава типа ВК3 и державка, выполненная из стали 40Х или ей подобных. Пайка вставки выполняется медью).

При очистке или доводке труб, втулок и прочих деталей используются шаберы с полукруглым лезвием. Оно снабжено двумя режущими кромками, которые завершаются закруглёнными концами или остриём. Некоторые типы таких шаберов имеют рельеф на дне внутренней части лезвия, что позволяет вести обработку сразу двух поверхностей.

Ювелиры пользуются ручными трёхгранными шаберами: так удобнее производить точную зачистку литых украшений. Такие инструменты миниатюрны и отличаются высокой точностью режущих кромок. Треугольное в плане лезвие постепенно сужается к краю, но не сходится в точку, а имеет небольшой радиус закругления.

Шаберы с плоским лезвием внешне напоминают зубило, но менее массивны. Края рабочей части также снабжаются небольшими радиусами закругления: это не позволяет углам соприкасаться с рабочей поверхностью и оставлять на ней царапины.

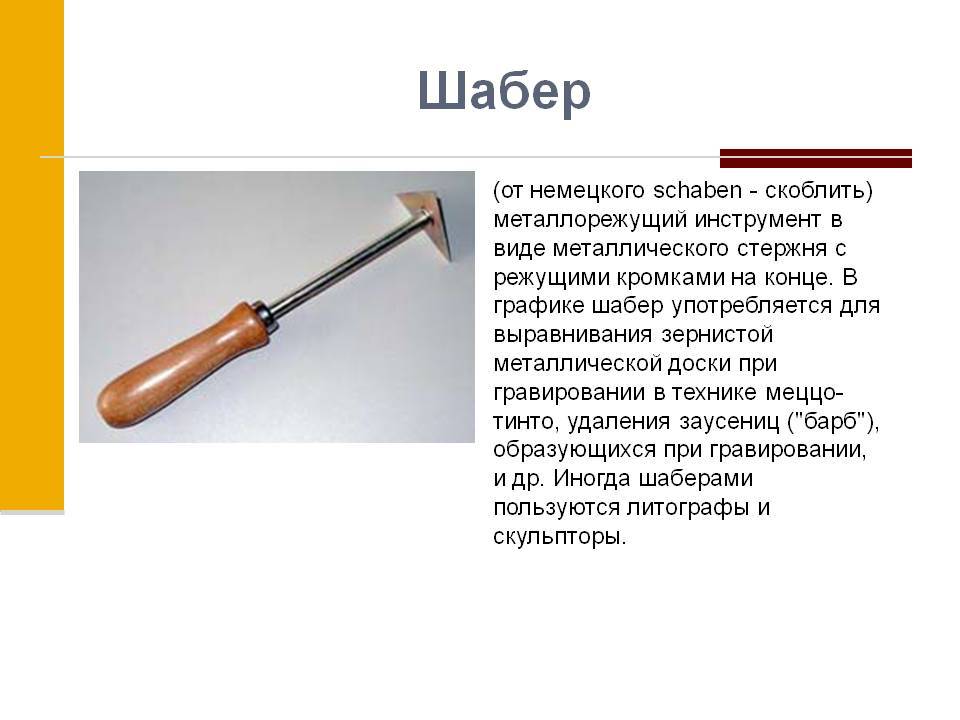

Что представляет собой шабер?

Инструмент, предназначенный для снятия тонкого слоя металла с поверхности заготовки, используется для удаления поверхностной пленки перед пайкой или сваркой элементов нагружаемой конструкции, а также перед сборкой деталей точных приборов. Методом скобления острая кромка лезвия шабера слесарного снимает верхний слой материала толщиной 0,01 мм.

Инструмент, предназначенный для снятия тонкого слоя металла с поверхности заготовки, используется для удаления поверхностной пленки перед пайкой или сваркой элементов нагружаемой конструкции, а также перед сборкой деталей точных приборов. Методом скобления острая кромка лезвия шабера слесарного снимает верхний слой материала толщиной 0,01 мм.

Шабрение металла также применяется при шлифовке дерева после обработки другими инструментами. В процессе зачистки поверхность проверяется поверочной пластиной, покрытой слоем краски. Наличие неровностей выявляется методом окрашивания отдельных участков заготовки, удаление которых производится повторным скоблением проблемного места.

Шаберы слесарные различаются:

- Формой, которая бывают плоской, фасонной, многогранной

- Конструкцией, в составе которой содержатся заменяемые пластины

- Числом шлифовальных граней: односторонний, двухсторонний и трехсторонний.

По исполнению устройство бывает разборной и цельной.

3 Электрический вариант – универсальность и удобство

Для ускорения процесса шабрения поверхностей можно пользоваться механизированным оборудованием. Электрический шабер состоит из электромотора определенной мощности, редуктора, вала, шатуна и специальной насадки, которая легко затачивается и меняется. Качественный электрический инструмент способен в несколько раз ускорить процесс обработки, однако цена механизированной машины достаточно высока, поэтому многие слесари предпочитают работать “по старинке”, тем более что в качестве плоского шабера можно использовать вышедший из строя напильник.

Однако электрический шабер можно применять не только для обработки металлических поверхностей, при правильном подходе из него можно сделать универсальный инструмент для ремонта, который пригоден для шлифовки или снятия ненужного слоя краски, штукатурки с потолка или стен. Многие модели имеют набор пластин-насадок, которые можно использовать при работе с пластиком, древесиной, бетоном и другими поверхностями. В отличие от другого электрического оборудования, шаберы обладают небольшой массой и удобными креплениями для насадок различного диаметра и формы.

Шаберы Rennsteig, служащие для очистки и точной обработки поверхностей металлических изделий и их кромок, отличает изящная и эргономичная конструкция. Этот инструмент, изготовленный из легированной инструментальной стали с нанесенной методом напыления изностостойкой окраской и шлифованной рабочей поверхностью, характеризует надежность и долговечность. В разделе представлены различные виды шаберов как со сменными, так и с впаянными режущими пластинами. Закалка пластин до твердости HRC 64–66.

Шаберы плоские c поворотной твердосплавной пластиной с 4 режущими кромками Rennsteig

Шаберы плоские форма A в соответствии с DIN 8350 Rennsteig

Шаберы лопаточной формы Rennsteig для уплотнителей

Шаберы трехгранные полнотелые форма В в соответствии с DIN 8350 Rennsteig

Шаберы трехгранные полые форма C в соответствии с DIN 8350 Rennsteig

Шаберы полукруглые ложкообразные Rennsteig

Шаберы трехгранные ложкообразные Rennsteig

Шабер для тонких работ PROFILIT Rennsteig

Шабер для тонких работ Rennsteig

Казалось бы, о плоскогубцах, клещах и щипцах мы знаем все. Но, знакомясь с новыми разработками специалистов Knipex, начинаешь понимать: совершенству предела нет.

Изумительная немецкая сталь, совершенство конструкции и приемлемые цены – вот те три кита, на которых уже более века держится Knipex и которые вывели нас в лидеры рынка производителей шарнирно-губцевых инструментов.

Вы знаете, какую работу Вам нужно выполнить. Наши специалисты помогут Вам подобрать идеально подходящий для каждой конкретной работы инструмент.

Шабер хорошо известен специалистам по слесарному делу. При помощи этого инструмента для финишной обработки поверхности деталям из металла можно придать минимальную степень шероховатости, а их геометрическим параметрам – высокую степень точности.

Шабрение направляющих задней бабки токарного станка

Для чего нужен пушер?

Итак, пушер, он же шабер, нужен в первую очередь для отодвигания кутикулы и счищения птеригия. Инструмент имеет удобную форму, оптимальную для освобождения ногтевой пластины от лишней кожицы, для максимального «открытия» рабочего пространства.

Никакой другой инструмент не сдвинет кожную пленочку так бережно и эффективно. А делать это нужно обязательно, потому что кожица:

- постоянно нарастает, смотрится неэстетично и приводит к образованию заусенцев;

- препятствует впитыванию кремов и масел в основании ногтя.

Топорик, наиболее часто соседствующий с лопаткой на одном инструменте, тоже важен. С его помощью можно избавиться от загрязнений под ногтем, боковыми валиками, поддеть вросший ноготь, удалить тончайший птеригий.

Пушеры для ногтей

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Виды станков для шабрения

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Используемые станки

Принцип шабрения деталей делает инструмент применяемым только в ручной работе. Есть приборы, которые можно назвать полуавтоматами. Но выбор насадки по-прежнему остается за мастером, как и направление, выбор более темных и светлых мест краски. Зато импульсные движения вперед – назад производятся автоматически, что облегчает и ускоряет труд слесаря.

Основные характеристики обдирочных станков

Выбор следует делать в зависимости от:

- качества стали – сплав должен содержать большой процент углерода и легирующие добавки;

- угла заточки, т.к. для первичной отделки он может быть 75 градусов, а для чистовой – 90;

- твердости обрабатываемого материала;

- ширины лезвия;

- радиуса закругления кромки.

Описание технологии и назначение шабрения

Процесс шабровки является финальной стадией обработки, которой обычно предшествуют обработка напильником или прочие способы механической шлифовки. Шабрение металла сопровождается соскабливанием поверхностного слоя заготовки, толщина которого не превышает 0,01 мм. Известно всего два приема проведения работ, которые отличаются направлением движения инструмента:

- От себя. Давление на поверхность оказывается при движении от работника.

- На себя. Когда усилие прилагается к возвратным движениям.

В зависимости от требований к обрабатываемой поверхности различают несколько методов очистки:

- Черновая. Инструмент может двигаться в произвольном направлении. Длина скобления составляет 2–3 см. Исходя из названия считается начальным этапом подготовки. Ширина шабера не имеет значения.

- Получистая. Характеризуется применением шаберов с незначительной шириной, что положительно влияет на качество работы. Длина хода шабера не должна превышать 1 см.

- Финишная. Наиболее качественная обработка. Применение данного метода отличается использованием узкого инструмента – до 12 мм, а также малым шагом скобления – до 0,5 мм.

- Комбинированная. Отличается от прочих методов тем, что в данном случае применяется паста ГОИ, которая позволяет повысить качество работ.

Алгоритм действий при обработке детали с плоской поверхностью выглядит следующим образом:

- Выявление неровностей. Для этого применяют специальную пластину со слоем краски, которая выявляет все дефекты поверхности. Степень неровности определяют за счет интенсивности окрашивания.

- Черновая обработка. Окрашенные участки подвергают шабровке, начиная от края поверхности. При этом участки, имеющие форму круга, обрабатывают в два захода, а овальные – за несколько подходов.

- Повторная проверка плоскости.

- Чистовая обработка.

Высокая точность технологии обеспечивает постоянное применение в следующих работах:

- шабрение элементов метрологического оборудования;

- обработка подшипников скольжения;

- подготовка плоскостей различных приборов;

- шабрение элементов станочного оборудования (особенно деталей, которые выполняют направляющие функции);

- ремонт двигателей внутреннего сгорания автомобилей и специальной техники;

- обработка прочих деталей и заготовок, к которым применяются жесткие требования по точности взаимного расположения и шероховатости плоскости.

Шабрение поверхностей плоского вида – схема процесса

Операция проводится в несколько этапов:

- установка в тисках;

- после выбора насадки для шабра (ширина режущей части), он берется двумя рукам посередине рукояти;

- угол стержня по отношению к детали – 80 градусов, направление – от себя;

- кромка соприкасается с началом неровности, белого пятна;

- начинаются движения, сперва снимается небольшой слой стружками по 2 см, затем при необходимости делаются более короткие и глубокие штрихи;

- производится контроль посредством квадратной рамки.

Притирка и шабрение металла – схожие по назначению процессы

Обычно выравнивание делается после шабровки с помощью абразивного диска. Процедура аналогичная и имеет те же цели, только операция немного другая. В первую очередь используется другое приспособление – притир. Его вы видите на изображении: Второе отличие – это использование при работе специальных абразивов и минерального масла для смазывания поверхностей.

Как научиться правильно скоблить ↑

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Эффективные способы шабрения

Выберете более удобное перемещение лезвия – от себя или на себя. Первый проще для начинающих, но второй производительнее, так как не требуется повторного прохода. Делайте движение быстро и с нажатием, а возвращайтесь плавно. При обратном направлении не должно происходить снятия. Чтобы убрать остатки краски, воспользуйтесь растворителем и насухо протрите плоскость.

Как оценивают качество

Чтобы проверить, насколько хорошо обработана деталь, ее повторно окрашивают красителем. Теперь нужно оценить количество темных пятен, углублений. Для этого на обрабатываемую площадь устанавливается контрольная рамка – квадрат со стороной 25 мм. Теперь следует посчитать, сколько пятнышек оказалось внутри:

- до 5 – низкое качество или черновой вариант;

- до 10 – чистовая отделка, но не самая хорошая;

- до 14 – получистовая;

- до 22 – точная;

- свыше 22 – тонкая работа.

Шабрение: описание, применение, инструмент

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой.

Шабер бывает ручной, механический, электрический или пневматический

. В зависимости от того, для какой цели он предназначен, различают несколько видов этого инструмента.

по форме:

- плоские

- фасонные

- многогранные

по конструкции:

- цельные

- составные (с монтируемыми пластинами)

по числу шлифовальных граней:

- односторонние

- двухсторонние

По конструкции шаберы представляют собой металлические стержни разные по форме с кромками-резцами. Они изготавливаются из углеродистой стали марки У10 или У12 и проходят процесс закаливания для придания им прочности в пределе от 64 до 70 HRC.

Принцип работы шабера и его назначение — это соскабливание наимельчайших частиц металла

(или другого обрабатываемого материала) с различных поверхностей деталей или заготовок. Обычно эту слесарную операцию делают сразу после финишной отделки изделия на металлорежущих станках и производят для более точной подгонки сопрягающихся частей единого механизма один к другому.

Для шабрения гладких и плоских поверхностей используют двухсторонний плоский шабер. Его длина составляет около 400 мм, а ширина 10 до 25 мм, в зависимости от типа шлифования — чернового или чистого. Заострение рабочей поверхности шабера также зависит от вида зачистки и равна 70 градусам при черновом варианте и 90 градусам при чистовом.

Для обработки цилиндрических или вогнутых поверхностей используются трёхгранные или четырёхгранные шаберы. Их длина, согласно ГОСТу составляет от 190 до 510 мм.

Широкие плоскости обрабатываются дисковыми шаберами. Этот вид шабера имеет рабочий диск диаметром до 60 мм и толщиной в 4 мм

, который затачивается на круглом шлифовальном станке. Шабрение дисковым инструментом происходит с большой производительностью, так как площадь рабочей поверхности диска используется полностью.

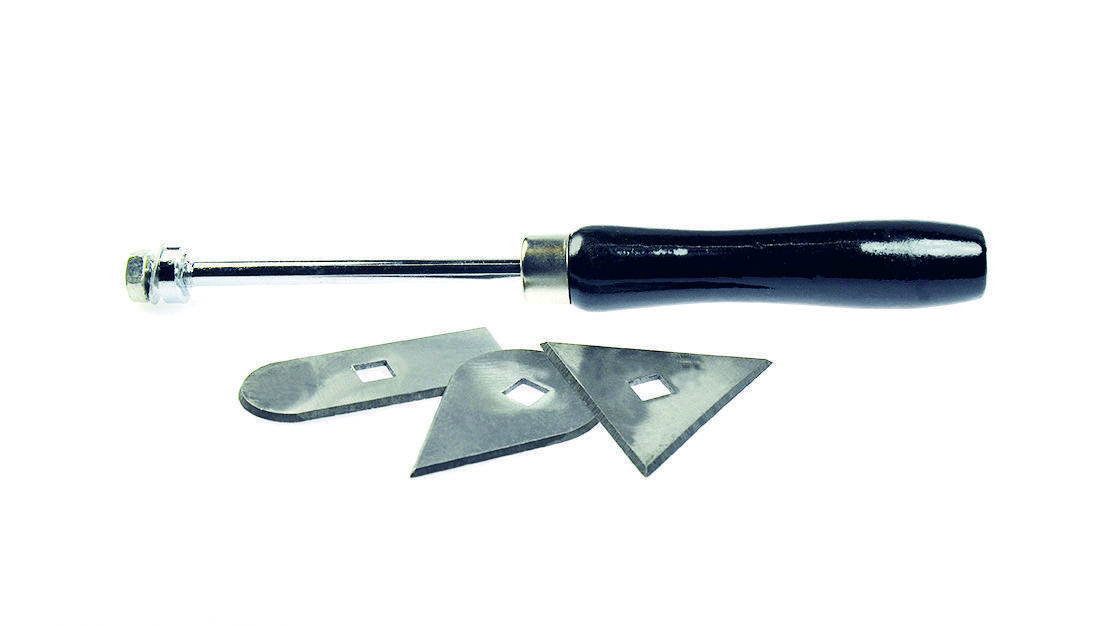

Для большинства изделий, требующих операции шабрения, подходит универсальный шабер. Он снабжён механизмом быстрой замены рабочих режущих пластин из специальной закалённой стали, прочного зажимного винта и может быть применён практически для всех видов обрабатываемых поверхностей деталей.

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей

. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами

. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Какие бывают шаберы?

Устройство ручного слесарного шабера по металлу, не ограничиваемое нормативными рамками, простое:

- Удобная шлифованная деревянная ручка, подобная ручке напильника, с отверстием для насадки сменного инструмента. В качестве материала ручки применяют твёрдые породы древесины – дуб, грушу и т.д.

- Обжимное кольцо из малоуглеродистой стали, предохраняющее ручку от растрескивания.

- Собственно шабер, включающий в себя рабочее лезвие, и посадочную часть, которая заканчивается трёхгранным шипом.

Шаберы классифицируются по следующим параметрам:

- По форме лезвия. Оно может быть плоским, многогранным, полукруглым и фасонным.

- По материалу рабочей части. В основном используется обычная инструментальная сталь марок У12 или У13 (по ГОСТ 1435-84), либо легированная сталь марок 11ХФ, 13Х и т.п. (ГОСТ 5950-83).

- По конструкции рабочей части. Для стальных шаберов она – цельнокованая, для твердосплавных – составная (пластина из сплава типа ВК3 и державка, выполненная из стали 40Х или ей подобных. Пайка вставки выполняется медью).

При очистке или доводке труб, втулок и прочих деталей используются шаберы с полукруглым лезвием. Оно снабжено двумя режущими кромками, которые завершаются закруглёнными концами или остриём. Некоторые типы таких шаберов имеют рельеф на дне внутренней части лезвия, что позволяет вести обработку сразу двух поверхностей.

Ювелиры пользуются ручными трёхгранными шаберами: так удобнее производить точную зачистку литых украшений. Такие инструменты миниатюрны и отличаются высокой точностью режущих кромок. Треугольное в плане лезвие постепенно сужается к краю, но не сходится в точку, а имеет небольшой радиус закругления.

Шаберы с плоским лезвием внешне напоминают зубило, но менее массивны. Края рабочей части также снабжаются небольшими радиусами закругления: это не позволяет углам соприкасаться с рабочей поверхностью и оставлять на ней царапины.

Заключение

Подведем итоги нашей статьи. Шабровкой называют технологию, с помощью которой можно выравнивать различные изделия из металла, дерева или камня. Это могут быть металлические листы, подшипники, автомобильные запчасти, изделия сложной формы. Для шабровки используется специальный инструмент, который называют шабером. Он имеет вид металлического изделия с деревянной ручкой, у которого имеется один заостренный конец. Шабер обычно делают из двух разновидностей стали: инструментальная сталь используется для изготовления основного инструмента — тогда как конец-резак делается из острой твердосплавной стали, которая сохраняет форму при обработке.

Конец-резак шабера может иметь сложную форму (на практике обычно используются инструменты с 1, 3 или 4 гранями). Технологические особенности шабрения — высокая степень зачистки, возможность работы с деталями любой формы, невозможность механизации. Процедура шабровки проста — человек прикладывает инструмент к металлу, делает широкие движения в направлении «от себя». Перед шабровкой рекомендуется нанести на столярную плиту специальную краску, приложить к нему обрабатываемую деталь — по характеру пятен можно будет установить наличие дефектов изделия. На шабровку похожа притирка, однако между этими операциями существует много отличий.

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](https://lab-metr.ru/wp-content/uploads/e/a/f/eafb3337f13fed2adcc746a837616365.jpeg)