Область применения

ШВП получили широкое распространение во многих отраслях промышленности: станкостроение, робототехника, сборочные линии и транспортные устройства, комплексные автоматизированные системы, деревообработка, автомобилестроение, медицинское оборудование, атомная энергетика, космическая и авиационная промышленность, военная техника, точные измерительные приборы и многое другое. Несколько примеров использования этих узлов:

ШВП получили широкое распространение во многих отраслях промышленности: станкостроение, робототехника, сборочные линии и транспортные устройства, комплексные автоматизированные системы, деревообработка, автомобилестроение, медицинское оборудование, атомная энергетика, космическая и авиационная промышленность, военная техника, точные измерительные приборы и многое другое. Несколько примеров использования этих узлов:

- Приводы подач станков с ЧПУ. Первый серийно выпускаемый в СССР обрабатывающий центр ИР-500 имел 3 координаты обработки. Современные системы содержат значительно большее количество линейных приводов. Например, многошпиндельные автоматы продольного точения Tornos серии MULTI SWISS имеют 14 управляемых осей.

- Перемещение поршня-рейки рулевого механизма автомобилей (МАЗ, КАМАЗ, Газель).

- Вертикальное перемещение каретки производственного 3D-принтера VECTORUS серий iPro и sPro.

Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

Обслуживание зубчатых передач заключается в их своевременной смазке.

Для ременных необходимо периодическое восстановление силы натяжения ремня.

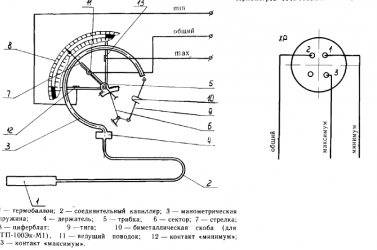

Диагностика проводится как методом визуального осмотра, таки измерением температуры, уровня шума и вибрации, ультразвуковым и рентгеновским просвечиванием механизма без его разборки.

Обслуживание зубчатого механизма

Резьба и расчет

Кроме того, что существует несколько видов системы, имеется также несколько типов резьбы для гайки и винта. Если необходимо обеспечить наименьшее трение между деталями, то используется прямоугольный вид

Однако тут очень важно отметить, что технологичность этого типа соединения довольно низкая. Другими словами, нарезать такую резьбу на резьбофрезерном станке невозможно

Если сравнивать прочность прямоугольной и трапецеидальной резьбы, то первая значительно проигрывает

Из-за этого распространение и использование прямоугольной резьбы в винтовой передаче сильно ограничено

Если сравнивать прочность прямоугольной и трапецеидальной резьбы, то первая значительно проигрывает. Из-за этого распространение и использование прямоугольной резьбы в винтовой передаче сильно ограничено.

По этим причинам, основным типом, который используется для устройства передаточных винтов, стала трапецеидальная резьба. У того типа имеется три вида шага – мелкий, средний, крупный. Наибольшую популярность заслужила система со средним шагом.

Расчет винтовой передачи сводится к расчету передаточного соотношения. Формула выглядит следующим образом: U=C/L=pd/pK. С – это длина окружности, L – ход винта, p – шаг винта, K – число заходов винта.

Материал изготовления

Практически все зубчатые передачи подвергаются интенсивному износу. По этой причине необходимо использовать высокопрочные сплавы, которые бы справлялись с работой в тяжелых условиях. Непосредственно колесо шеврона или шестерня изготавливаются из стали, а вот зубья предпочтительно должны быть бронзовыми. Но если использовать бронзу в чистом виде, то это слишком дорого. По этой простой причине зубья выплавляются из высоколегированной стали с бронзовым напылением.

Нередко бывает так, что узел подвергается преждевременному износу. Случается это по разным причинам:

- биение в передаче;

- перегрев колеса и шестерни;

- недостаточное количество смазки.

В большинстве таких случаев его не меняют на новый, а ремонтируют путем наплавления зубьев. Данный метод используется практически во всех механических передачах, если это возможно и целесообразно.

Типы гаек по способу создания предварительного натяга

Натяг при помощи проставки.

Для создания натяга между двух гаек вставляется регулировочная проставка нужной толщины. Изменением толщины проставки можно регулировать величину предварительного натяга. Этот способ создания натяга имеет длину примерно в 3,5-4,5 шага ШВП.

Предварительный натяг со смещением

— более компактный способ, чем при использовании двойной ходовой гайки, обеспечивает создание предварительного натяга за счет изменения шага резьбы гайки без использования регулировочной проставки. Этот способ создания натяга имеет длину примерно в 0,5 шага ШВП.

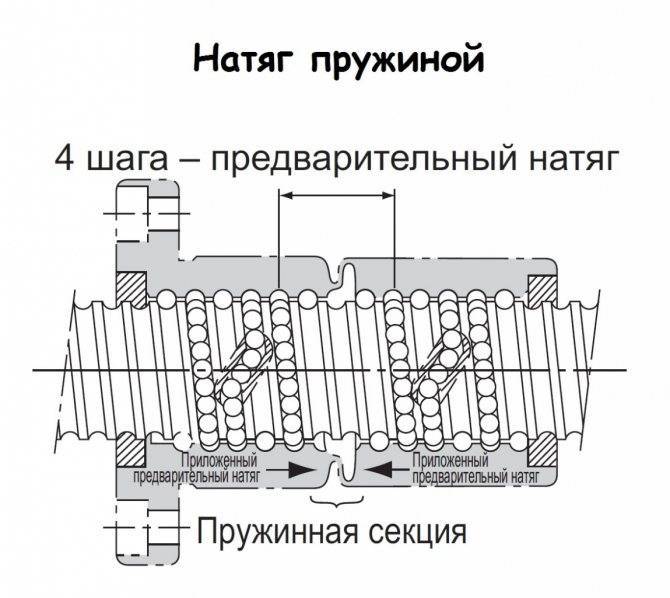

Создание предварительного натяга с постоянным давлением

обеспечивается установленной по центру гайки пружинной конструкцией. Этот способ создания натяга имеет длину примерно в 4 шага ШВП.

В остальных случаях натяг может регулироваться подбором шариков большего или меньшего диаметра.

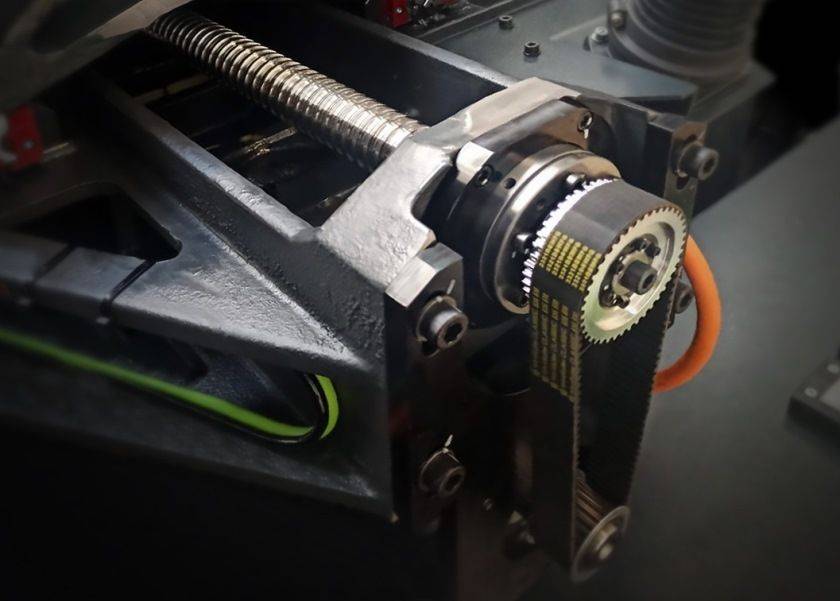

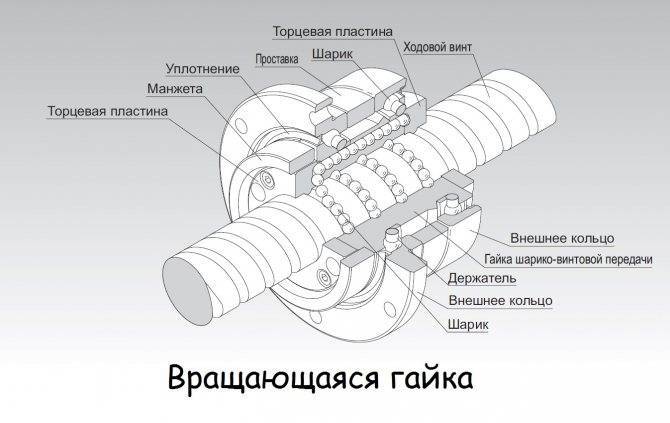

Вращающаяся гайка

И в завершение отдельно остановимся на таком виде гайки, как вращающаяся гайка. Обычно вращается винт, а гайка закреплена на подвижных элементах станка, но в случае вращающейся гайки все наоборот – винт неподвижен, крутится гайка. В принципе это обычная гайка ШВП, но установленная в специальном корпусе через подшипники. Корпус крепится к деталям станка, а гайка вращается внутри него на подшипниках. Еще она имеет посадочное место, на которое устанавливается шкив, чтоб мотор мог крутить гайку через зубчатый ремень.

Вращающаяся гайка обычно применяется с длинными винтами, например там, где по каким-либо причинам не подходит реечный привод. Если раскрутить длинный винт до высоких оборотов, то его просто напросто размотает как скакалку, а станок будет трясти вплоть до убегания с места. Один их способов решения этой проблемы – вращающаяся гайка.

Испытания на соответствие техническим условиям 3408-3

Измерение тормозного момента на нагружающем Δ Tp

Тормозной момент через нагружающий Tpr

Момент шарикового винта , который требуется чтобы повернуть для поворота шариковой гайки против винта (или наоборот) без внешней нагрузки

Возможные моменты трения из-за уплотняющего элемента не берутся во внимание.. Совокупный тормозной момент Tt

Момент который требуется чтобы повернуть шариковую гайку против шарикового винта (или наоборот) без внешней нагрузки, включая момент трения уплотняющих элементов

Момент который требуется чтобы повернуть шариковую гайку против шарикового винта (или наоборот) без внешней нагрузки, включая момент трения уплотняющих элементов

Совокупный тормозной момент Tt

Момент который требуется чтобы повернуть шариковую гайку против шарикового винта (или наоборот) без внешней нагрузки, включая момент трения уплотняющих элементов

Вариация момента

Значение колебаний предварительно определенного тормозного момента под предварительной нагрузкой. Положительное или отрицательное значение относительно среднего момента

Метод измерений

Предварительный натяг генерирует динамический момент трения между гайкой и резьбой в шарико-винтовой паре. Это измеряется путем перемещения шпинделя с резьбой на постоянной скорости, в то время как гайка удерживается специальным блокирующим устройством. Измеренная сила F используется для подсчета тормозного момента шпинделя с резьбой.

| Средний крутящий момент Tp0 | Общая длина | |||||||||||||

| До 4000 | От 4000 до 10000 | |||||||||||||

| 40 | (Длина резьбовой части/диаметр винта)≤40 | – | ||||||||||||

| ΔTpp (в % до Tp0)класс точности | ΔTpp (в % до Tp0)класс точности | ΔTpp (в % до Tp0)класс точности | ||||||||||||

| от | до | 1 | 3 | 5 | 7 | 1 | 3 | 5 | 7 | 3 | 5 | 7 | ||

| 0.2 | 0.4 | ± 30 % | ± 35 % | ± 40 % | ± 50 % | – | ± 40 % | ± 40 % | ± 50 % | ± 60 % | – | – | – | – |

| 0.4 | 0.6 | ± 25 % | ± 30 % | ± 35 % | ± 40 % | – | ± 35 % | ± 35 % | ± 40 % | ± 45 % | – | – | – | – |

| 0.6 | 1.0 | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 40 % | ± 30 % | ± 30 % | ± 35 % | ± 40 % | ± 45 % | ± 40 % | ± 45 % | ± 50 % |

| 1.0 | 2.5 | ± 15 % | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 25 % | ± 25 % | ± 30 % | ± 35 % | ± 40 % | ± 35 % | ± 40 % | ± 45 % |

| 2.5 | 6.3 | ± 10 % | ± 15 % | ± 20 % | ± 25 % | ± 30 % | ± 20 % | ± 20 % | ± 25 % | ± 30 % | ± 35 % | ± 30 % | ± 35 % | ± 40 % |

| 6.3 | 10 | – | – | ± 15 % | ± 20 % | ± 30 % | – | – | ± 20 % | ± 25 % | ± 35 % | ± 25 % | ± 30 % | ± 35 % |

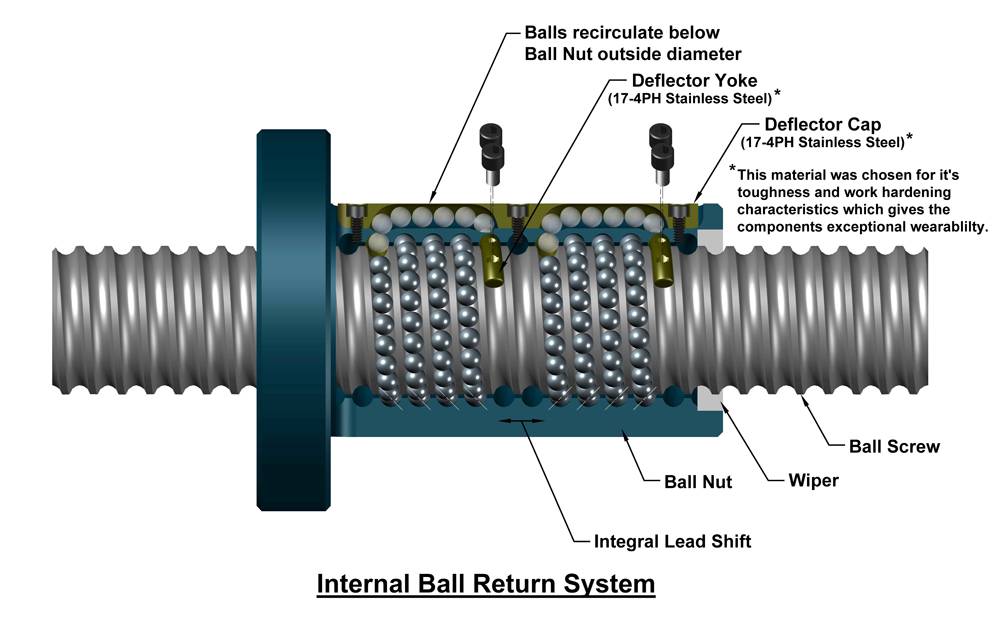

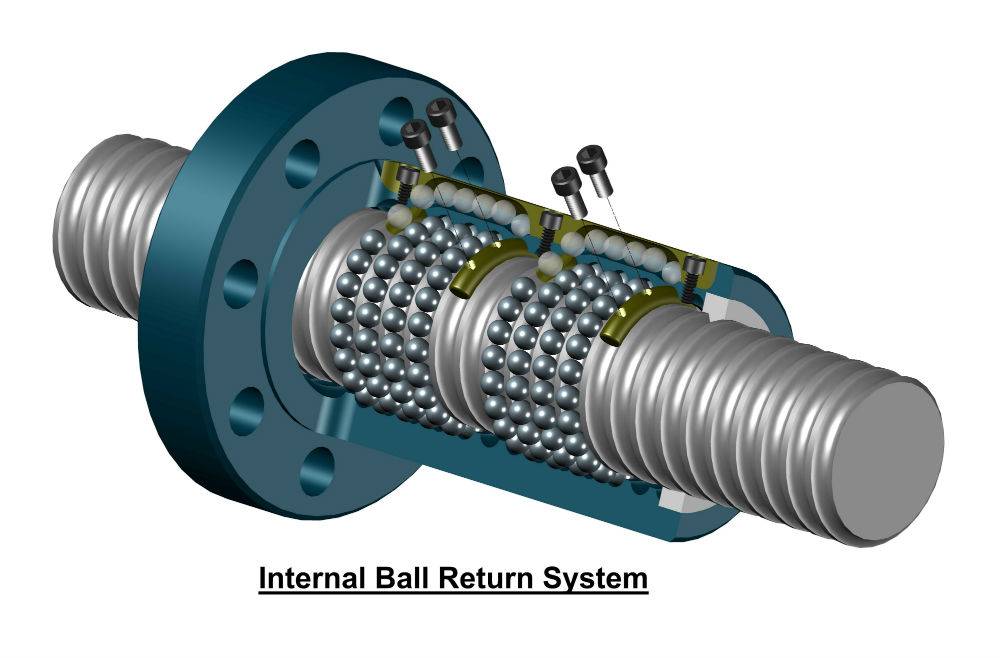

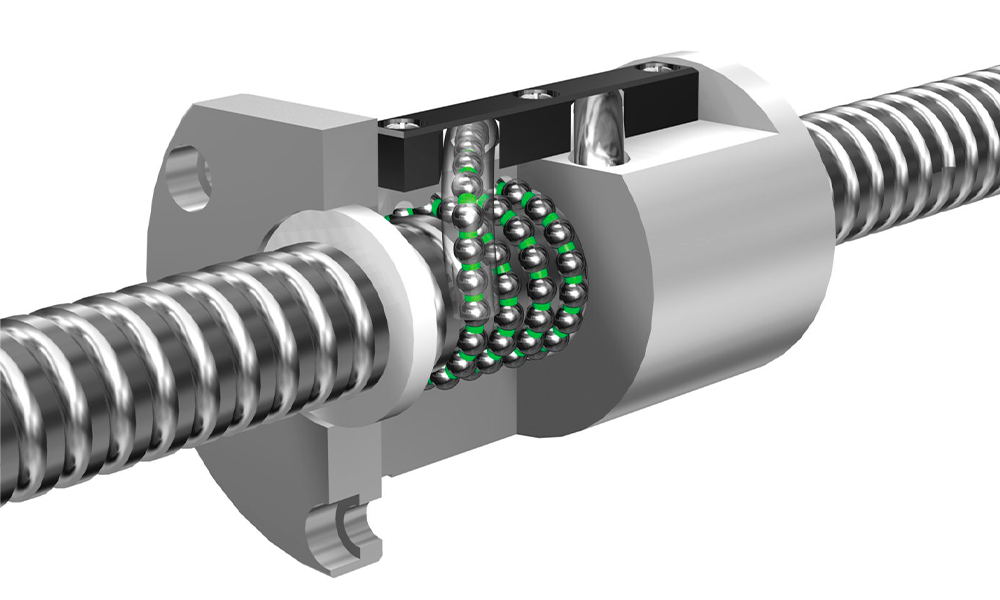

Системы возврата мяча [ править ]

Циркулирующие шарики перемещаются внутри формы резьбы винта и гайки, а шарики рециркулируют через различные типы возвратных механизмов. Если бы у шариковой гайки не было возвратного механизма, шарики выпадали бы из конца шариковой гайки, когда достигли конца гайки. По этой причине было разработано несколько различных методов рециркуляции.

На внешней шариковой гайке используется штампованная труба, которая захватывает шарики с дорожки качения с помощью небольшого пальца. Шарики перемещаются внутри трубы и затем возвращаются обратно в дорожку качения резьбы.

Внутренняя шариковая гайка с пуговицами имеет обработанный или литой возвратный механизм, который позволяет шарикам выходить из дорожки качения и перемещать одну резьбу, а затем снова входить в дорожку качения.

В шариковой гайке возврата торцевой крышки используется колпачок на конце шариковой гайки. Колпачок предназначен для захвата шариков из конца гайки и направления их в отверстия, просверленные поперек шариковой гайки. Дополнительная крышка на другой стороне гайки направляет шарики обратно в дорожку качения.

Возвращающиеся шарики не подвергаются значительной механической нагрузке, а обратный путь может включать литые под давлением пластмассовые детали с низким коэффициентом трения .

Производство винтов ШВП

Высокая точность позиционирования двух элементов, находящихся в паре, определяет возникновение серьезных трудностей с их производством. Радиальный зазор между винтом может стать причиной появления люфта. Рассматривая изготовление отметим нижеприведенные моменты:

- Самое точное шарико-винтовое устройство производится путем шлифования. Поверхность подобным образом может обрабатываться исключительно при применении специального оборудования.

- В некоторых случаях производство винта проводится при применении технологии наката. Подобный вариант исполнения винта характеризуется более низкой стоимостью, но точность довольно велика.

В интернете и других источниках можно встретить требуемые схемы для изготовления рассматриваемой пары. При этом чертеж изготавливается с учетом установленных стандартов

Сложность процесса производства определяет то, что нужно уделять внимание исключительно продукции известных компаний

Технология производства шариковых гаек

Гайки для шарико-винтовых пар производятся по технологии холодной прокатки, обточенного нарезания резьбы и многоэтапной шлифовки. На катаные гайки резьба наносится вращающимися инструментами с заданным профилем, после чего выполняется закалка и полировка поверхности.

Гайки с обточенной нарезкой резьбы изготавливаются путем закалки поверхности и их обработки инструментами с необходимой формой профиля. В результате получается точный профиль и шаг резьбы.

При производстве шлифованных гаек резьба наносится на закаленную заготовку по методу многоступенчатой шлифовки. В результате достигается высокая точность профиля и шага резьбы. Шлифованные гайки отличаются превосходной точностью резьбы и долговечностью, но производятся с наибольшими затратами.

Критическая скорость вращения шарикового винта

Как и у любого торсионного вала, у шарикового винта есть критическая скорость, которая является гармоническим колебанием. Постоянное вращение шарикового винта в диапазоне критической скорости сократит период эксплуатации, и может повлиять на производительность машины. Критическая скорость является функциональной зависимостью диаметра, длины шарикового винта и конфигурации монтажа. Осевой зазор гайки не оказывает влияние на критическую скорость nk.

Операционная скорость не должна превышать 80% от критической скорости. Формула ниже для подсчета допустимой скорости nkzyl учитывает этот фактор безопасности 0,8.

,где Nk – критическая скорость (число оборотов в минуту) Nkzyl – рабочая скорость вращения (число оборотов в минуту) α – фактор безопасности (=0,8) E – модуль эластичности (E=2,06*105 Н/мм2) l – геометрический момент инерции (мм2) d2 – диаметр стержня шарикового винта (мм) γ – специфическая плотность материала (7,6*10 -5 Н/мм3) g – постоянная величина земной гравитации (9,8*10 3 мм/с2) А – поперечное сечение шарикового винта (мм2) lk – неподдерживаемая длина между двумя корпусами f – фактор коррекции по монтажу

| Плавающий – плавающий | λ=3.14 | f=9.7 |

| Жесткий — плавающий | λ=3.927 | f=15.1 |

| Жесткий — жесткий | λ=4.730 | f=21.9 |

| Жесткий — свободный | λ=1.875 | f=3.4 |

Максимально допустимая скорость шарикового винта ограничена.

Для гаек SC/DC d0*nkzyl≤120 000

Для гаек CI, SK, SU/DU, SE d0*nkzyl≤90 000 , где d0 — центральный диаметр шпинделя,мм

Пожалуйста, свяжитесь с нашими инженерами, если требуемая скорость превышает DN, или если шариковый винт используется на более высоких скоростях.

Шариковые винтовые передачи (ШВП) SBC

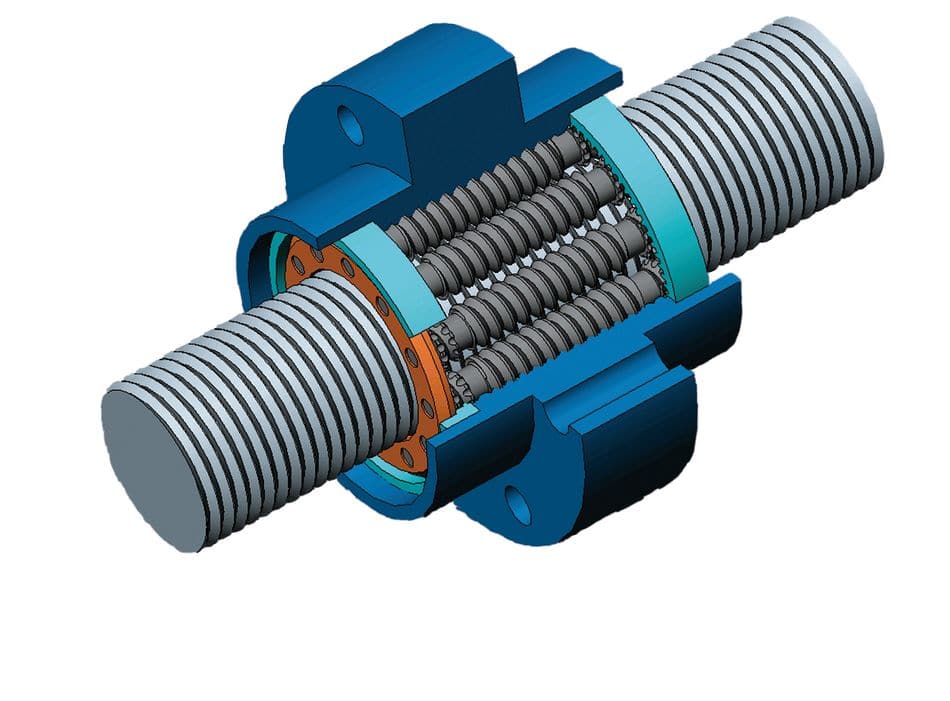

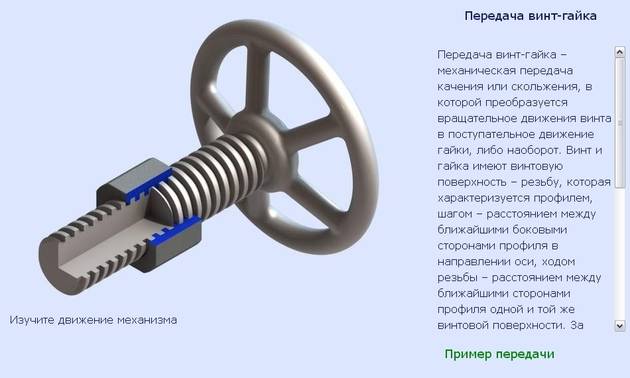

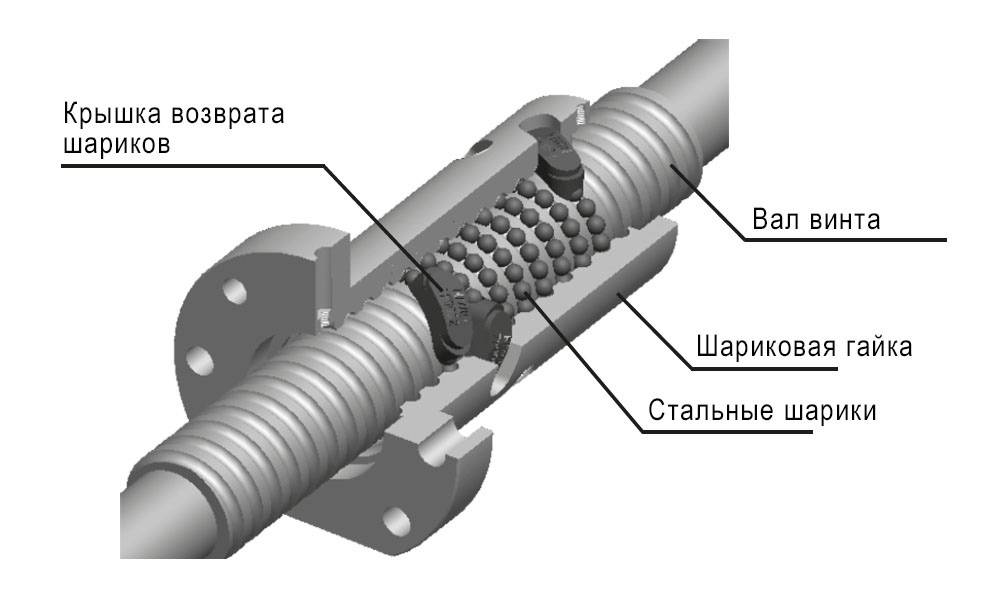

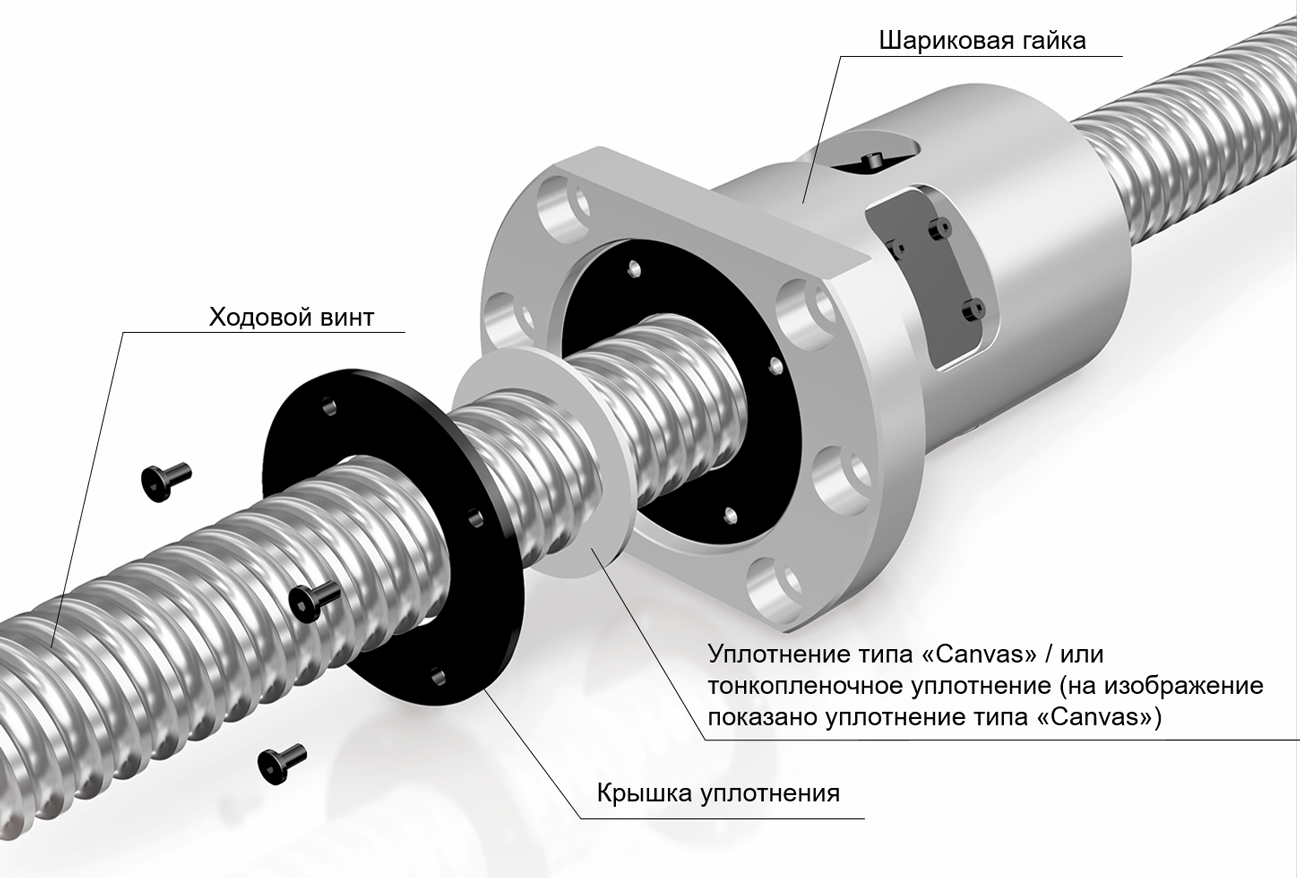

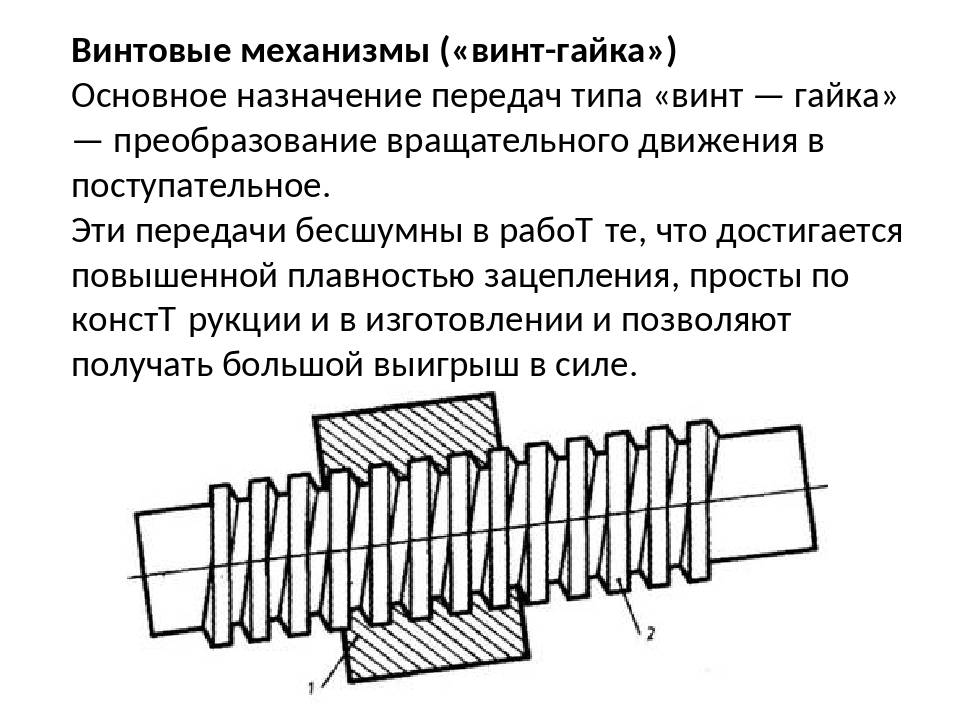

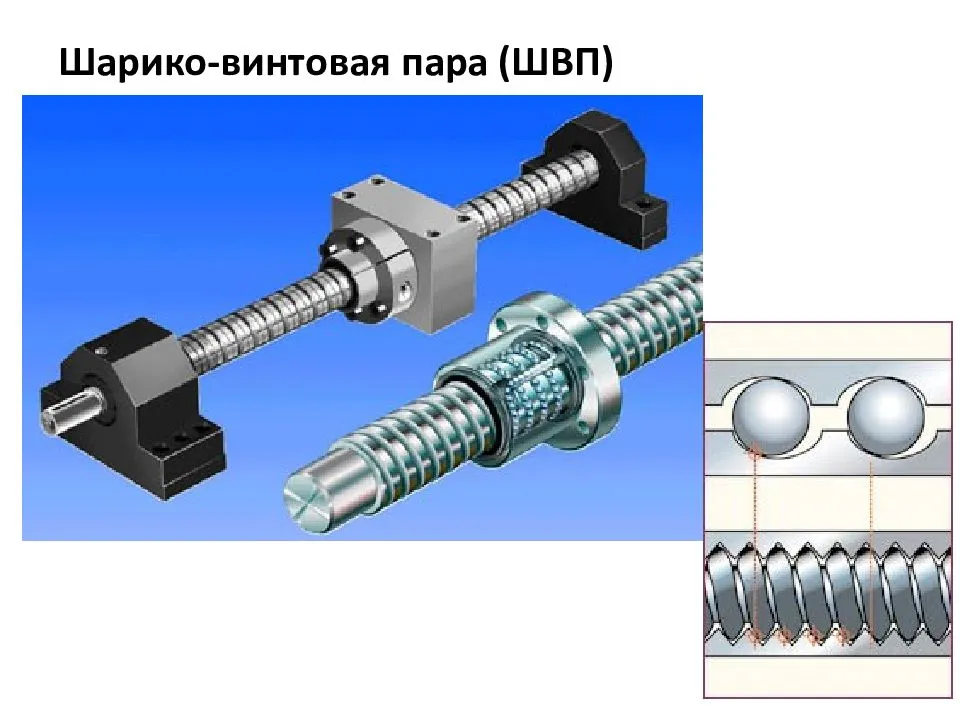

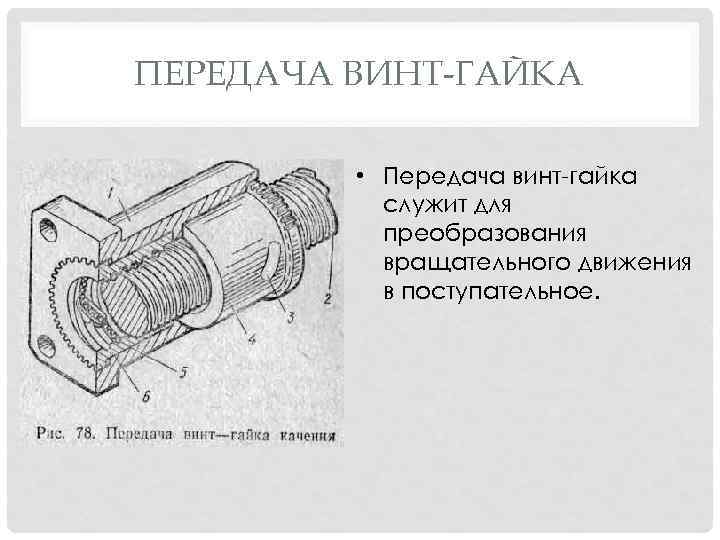

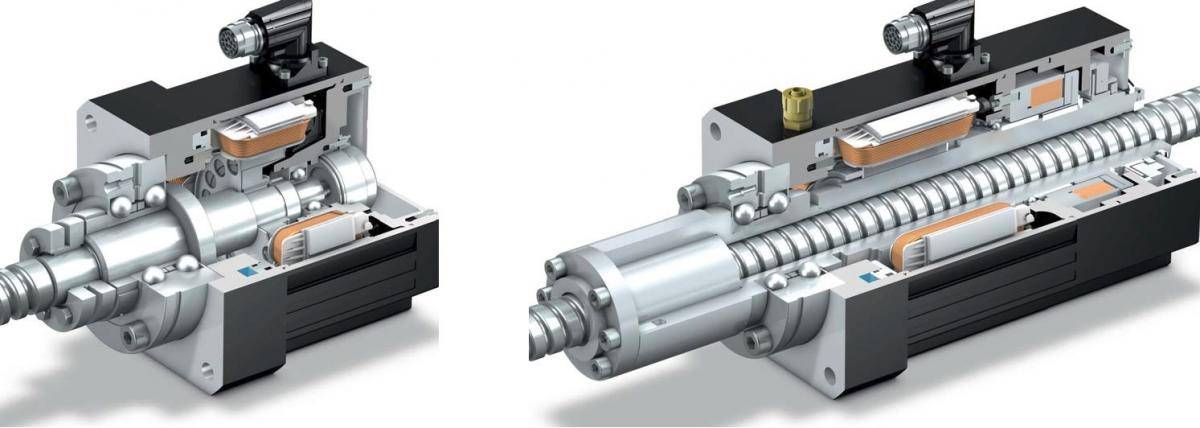

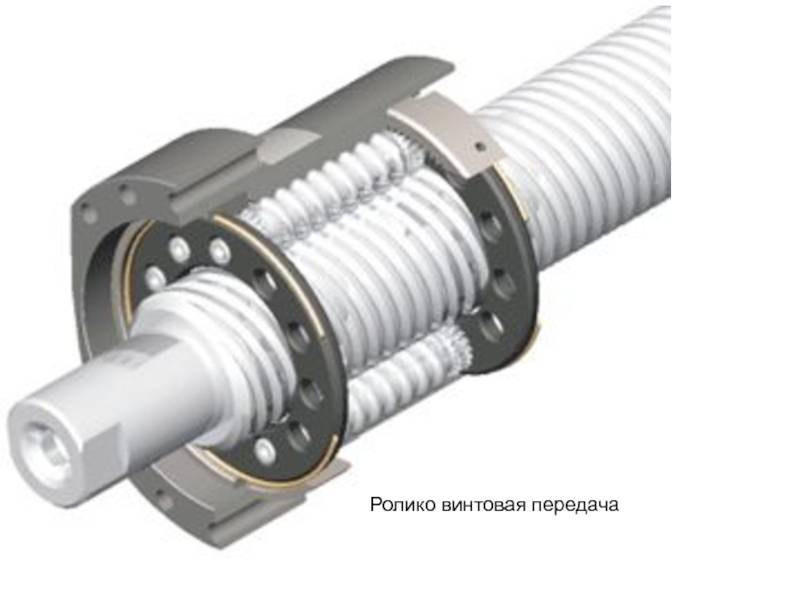

Шариковая винтовая передача – наиболее распространенная разновидность передачи винт-гайка качения (винтовая пара с промежуточными телами качения: шариками или роликами).

Функционально ШВП (шарико-винтовая передача) служит для преобразования вращательного движения в возвратно-поступательное (и наоборот). ШВП обладает всеми основными техническими преимуществами передачи винт-гайка скольжения, и при этом не имеет ее главных недостатков, таких как низкий КПД, повышенные потери на трение, быстрый износ.

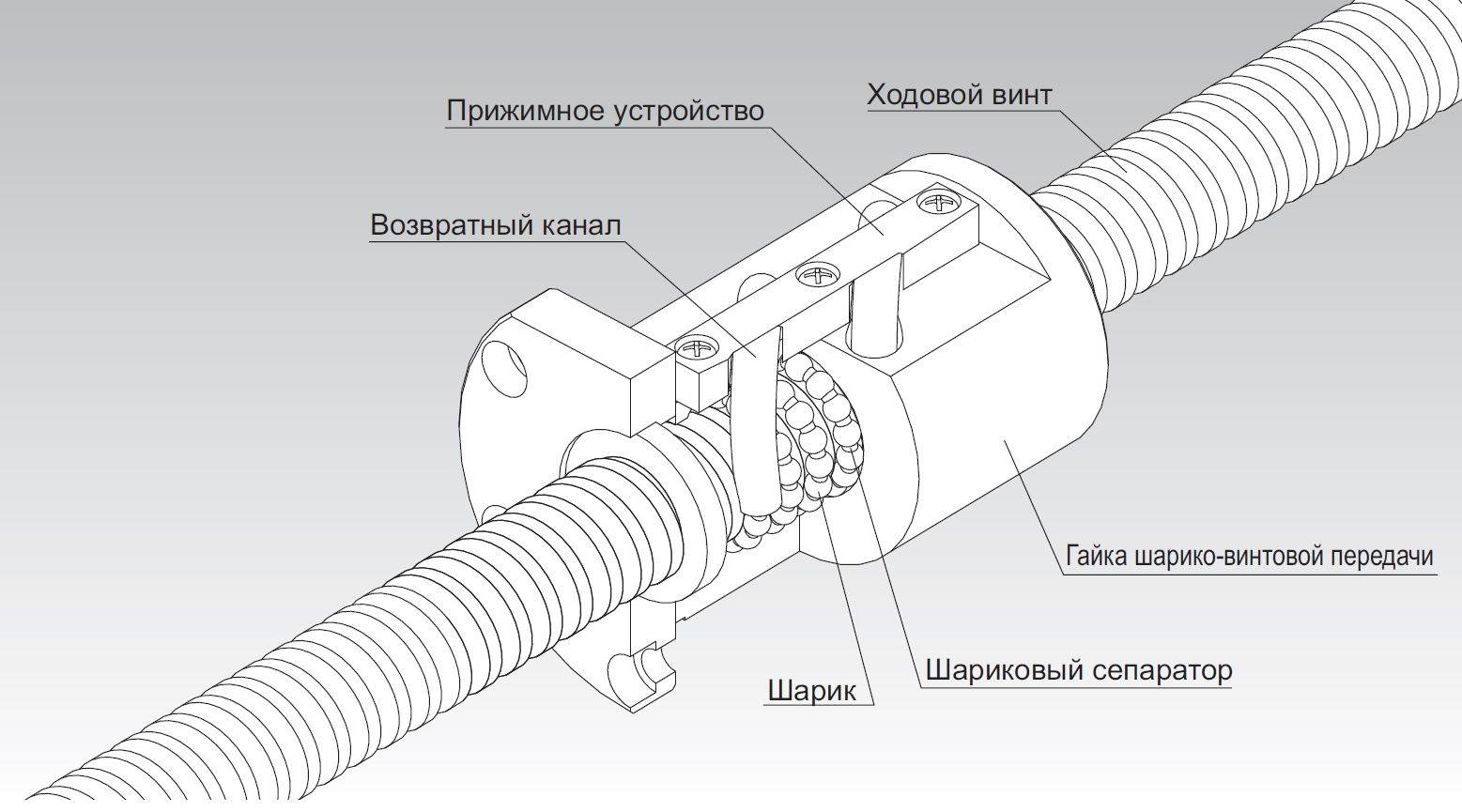

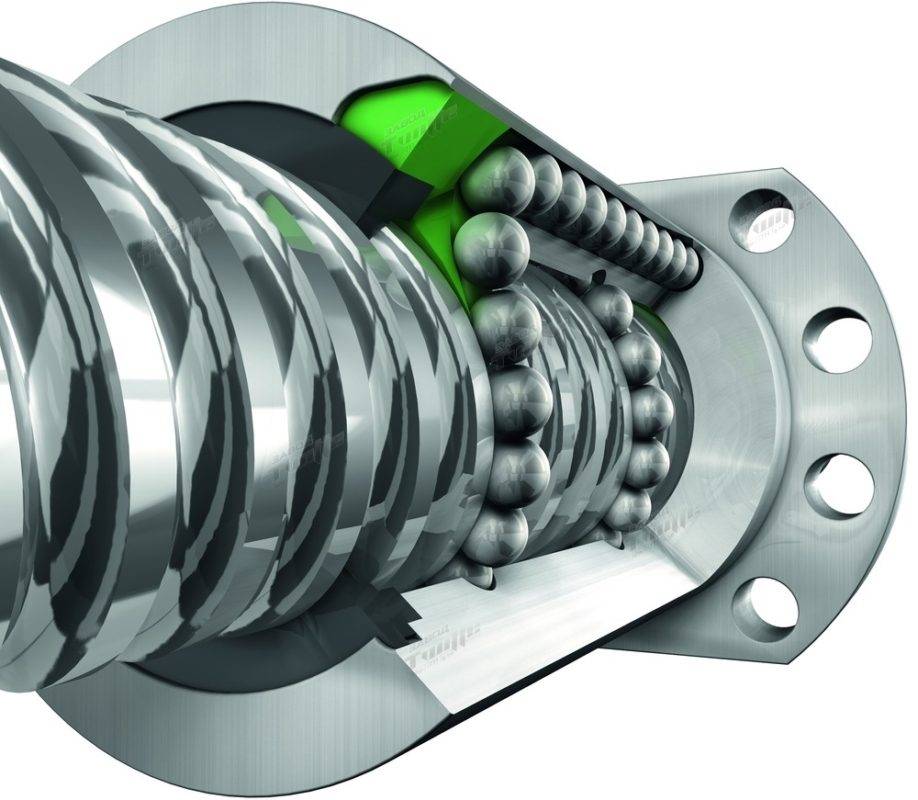

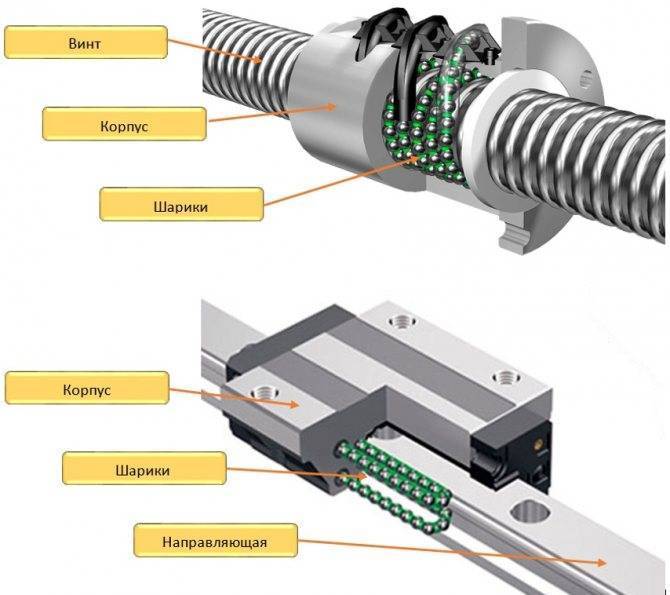

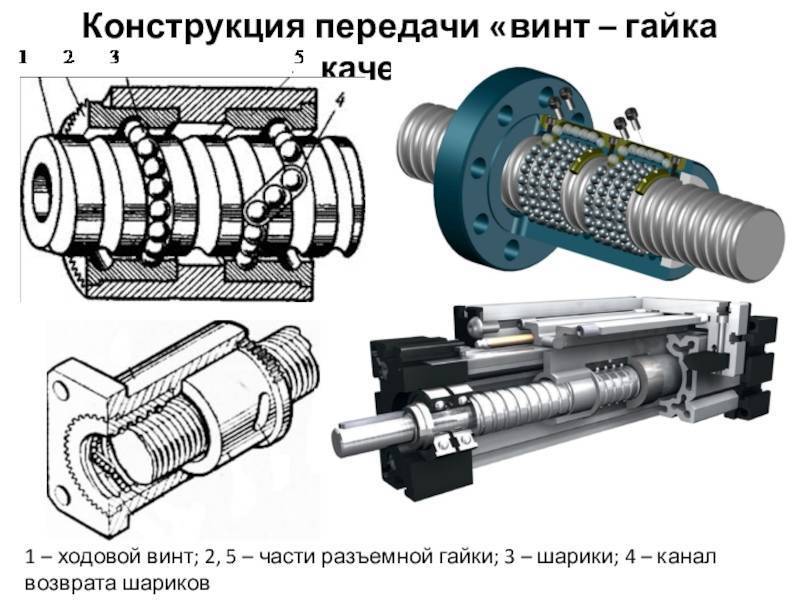

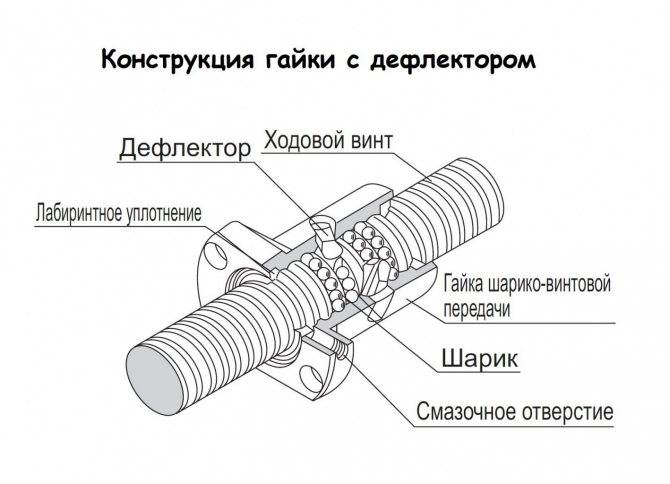

Конструктивно ШВП состоит из винта и гайки с винтовыми канавками криволинейного профиля. Канавки служат дорожками качения для размещенных между витками винта и гайки шариков. Перемещение шариков происходит по замкнутой траектории – при вращении винта шарики вовлекаются в движение по винтовым канавкам, поступательно перемещают гайку и через перепускной канал (канал возврата) возвращаются в исходное положение. Каналы возврата выполняются в специальных вкладышах, которые вставляются в соответствующее окно гайки, по числу рабочих витков.

При работе передачи шарики, пройдя по винтовой канавке на винте свой виток, выкатываются из резьбы в перепускной канал вкладыша, переваливают через выступ резьбы и возвращаются в исходное положение на тот же или на соседний (в зависимости от конструкции) виток. Для передач с многозаходной резьбой применяется особый тип исполнения гайки.

Число рабочих витков в ШВП обычно составляет от 1 до 6. Большее число витков применяется только в сильно нагруженных передачах, например, тяжелых станков.

Основные достоинства шариковинтовой передачи:

- малые потери на трение;

- высокая нагрузочная способность при малых габаритах;

- размерное поступательное перемещение с высокой точностью;

- высокое быстродействие;

- плавный и бесшумный ход.

К недостаткам шариковинтовой передачи можно отнести:

- сложность конструкции гайки;

- ограничение по длине винта (из-за накапливаемой погрешности);

- ограничение по скорости вращения винта (из-за вибрации);

- высокую стоимость (исполнения с шлифованным винтом).

Высокоточные ШВП (шарико-винтовые передачи) производства SBC

SBC Linear Co., Ltd (Сеул, Корея) – крупнейший азиатский производитель систем и компонентов линейных перемещений.

Продуктовая линейка компании включает рельсовые направляющие качения, цилиндрические линейные направляющие и линейные подшипники, линейные модули, системы роликовых направляющих и т. д. Отдельную товарную группу составляют высокоточные шлифованные ШВП и катаные ШВП, изготовленные по PSF-технологии.

SBC выпускает 4 серии шариковинтовых передач, которые различаются по конструкции гайки и шагу винта*, точности исполнения и доступным типоразмерам.

Серия STK. Диаметр винта – от 16 до 80 мм. Стандартный шаг винта – 5 мм (с увеличением диаметра винта возрастает до 10 мм и до 15 мм). Прецизионная фланцевая гайка. Классы точности – C5. Может поставляться с преднатягом и без него.

Серия SLK. Диаметр винта – от 16 до 62,5 мм. Фланцевая гайка с шагом от 10 до 40 мм в зависимости от типоразмера. Классы точности – C5. Может поставляться с преднатягом и без него.

Серия ZG. Диаметр винта – от 16 до 80 мм. Безфланцевая гайка с метрической резьбой по внешней поверхности. Стандартный шаг винта – 5 мм (с увеличением диаметра винта возрастает до 10 мм и до 15 мм). Классы точности – C5. Может поставляться с преднатягом и без него.

Серия MBS. Диаметр винта – от 6 до 12 мм. Фланцевая гайка с коротким шагом (от 1 до 5 мм). Классы точности – C5. Может поставляться с преднатягом и без него.

Максимальная длина винта для всех ШВП – 6 метров. Винты поставляются с предварительно обработанными концами (на выбор предлагаются несколько стандартных типов высокоточной обработки). Для нестандартных решений возможна обработка концов по ТЗ заказчика.

Для монтажа ШВП в машину или механизм предусмотрен достаточно большой выбор концевых опор, в т. ч. на подшипниках.

Все данные для расчета технических параметров и методика подбора ШВП для конкретных условий приведены в каталоге продукции.

ШВП (шарико-винтовые передачи) производства SBC рекомендованы к использованию в следующих отраслях промышленности:

- точное машиностроение;

- станкостроение;

- приборостроение;

- медицинская техника;

- подъемно-транспортное оборудование;

- научное и лабораторное оборудование;

- упаковочное оборудование;

- оборудование для пищевой промышленности;

- оборудование для химической промышленности.

*Шаг винта – перемещение по оси (в мм), которое гайка совершает за один оборот.

Документация по ШВП

ШВП, опоры, обработка концов 07.02.2021

Шарико-винтовая пара

Шарико-винтовая пара представляет собой передачу «винт-гайка качения».

Особенностями данного вида передачи является наличие на винте и гайке канавок, которые выполняют роль дорожек качения шариков.

Линия движения шариков замкнута внутри гайки. При работе винта они начинают перемещение по углублениям, поступательно двигая гайку. Пройдя определенный путь, они оказываются в исходном положении. Эти перемещения они повторяют неограниченное количество раз.

Шарико-винтовая пара распространена достаточно широко, однако не может быть заменой передачи «винт-гайка скольжения».

Это связано, прежде всего, с неспособностью передачи качения к самоторможению.

Также области применения шарико-винтовой пары ограничиваются требованиями к чистоте помещения. Попадание абразивных частиц сильно уменьшает срок работы шариков. Детали узла чувствительны не только к загрязнениям, но и к вибрациям и ударам.

Кроме того, шарико-винтовая пара требует высокой точности изготовления и имеет сложную конструкцию гайки.

Вид винтовой передачи подбирается исходя из условий работы оборудования и требований к перемещению. Если необходим простой по конструкции механизм, который работает в неблагоприятных условиях и при высоких нагрузках, то предпочтительным вариантом будет эксплуатация ходового винта с покрытием и гайки скольжения. Если важна высокая скорость перемещения и нет требования относительно самоторможения, эффективно подойдет шарико-винтовая пара.

Зубчатые передачи. Их достоинство и недостатки. область применение, классификации.

Зубчатые передачи.

Зубчатая передача — это механизм или часть механизма в состав которого входят зубчатые колёса. Движение пе-редаётся с помощью зацепления пары зубчатых колёс. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Параметрам шестерни приписывают индекс 1, параметрам колеса – индекс 2.

Достоинства и недостатки зубчатых передач

Достоинства зубчатых передач: • Возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений. • Высокая нагрузочная способность и малые габариты. • Большая долговечность и надёжность работы. • Постоянство передаточного отношения. • Высокий КПД (87-98%). • Простота обслуживания. Недостатки зубчатых передач: • Большая жёсткость не позволяющая компенсировать динамические нагрузки. • Высокие требования к точности изготовления и монтажа. • Шум при больших скоростях.

Классификация зубчатых передач

По передаточному отношению: • с постоянным передаточным отношением; • с переменным передаточным отношением. По форме профиля зубьев: • эвольвентные; • круговые (передачи Новикова); • циклоидальные. По типу зубьев: • прямозубые; • косозубые; • шевронные; • криволинейные. По взаимному расположению осей валов: • с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями); • с пересекающимися осями (конические передачи); • с перекрещивающимися осями. По форме начальных поверхностей: • цилиндрические; • конические; • гиперболоидные; По окружной скорости колёс: • тихоходные; • среднескоростные; • быстроходные. По степени защищенности: • открытые; • закрытые. По относительному вращению колёс и расположению зубьев: • внутреннее зацепление (вращение колёс в одном направлении); • внешнее зацепление (вращение колёс в противоположном направлении).

Виды разрушений зубьев

2. Заедание зубьев наблюдается в высоконагруженных и высокоскоростных зубчатых, а также червячных передачах.

В местах контакта из-за трения развивается высокая температура, способствующая снижению вязкости масла, разрыву масляной пленки и образованию металлического контакта зубьев. Происходит молекулярное сцепление (микросварка) частиц металла. Растет сопротивление вращению, наросты металла на зубьях задирают рабочие поверхности сопряженных зубьев.

3. Поломка зубьев. Причина – напряжение изгиба σF. Это основной вид разрушения высокотвердых (Н ≥ 56 HRC) и открытых передач.

В открытых передачах в результате плохой смазки и абразивного истирания поверхностей зубьев от грязи выкрашивание не успевает развиться, но уменьшаются размеры сечений зубьев, растут напряжения изгиба σF. Возрастают зазоры, удары, шум. Усталостная поломка в этом случае связана с развитием трещин 3 на растянутой стороне ножки зуба (рис.4.3, б). В высокотвердых передачах зубья хрупкие, поверхность их имеет хорошее сопротивление выкрашиванию, но хуже противостоит прогрессирующему трещинообразованию в основании зуба.

4. Смятие рабочих поверхностей (пластические сдвиги) или хрупкое разрушение (Н ≥ 56 HRC) зубьев при кратковременных значительных перегрузках или ударном приложении нагрузки.

5. Отслаивание твердого поверхностного слоя при значительных контактных напряжениях и зарождении усталостных трещин в глубине под упрочненным слоем.

Стоит ли брать брендовые изделия?

Практика показала, что знаменитые производители также имеют процент бракованной продукции. Но он, конечно, гораздо ниже. Однако если понимать отличительные признаки некачественного товара, то можно покупать ШВП-аналоги. Проверенные фирмы могут предоставить товар не хуже брендовых и по точности и жесткости.

Однако часто эксперименты обходятся дороже затрат на оплату качественного товара при сложном техническом восстановлении процесса производства после ремонта. На маленький станок можно купить аналоги корейских или китайских компаний, но для массивного многоосевого управляющего центра требуется деталь надежная. Узнать о качестве любой продукции можно по отзывам покупателей.

Недоверие у потребителей вызывают новые фирмы-производители, не имеющие опыта в изготовлении такой продукции. Для оценки таких участников рынка прибегают к сравнению характеристик товара. Изначально в стоимость любой ШВП заложена минимальная цифра. Если товар дешевле, то он физически не может отвечать заявленным показателям. Поэтому погоня за экономией должна быть разумной.

Типы гаек ШВП

Шариковые гайки бывают:

- По методу создания резьбы – катанные и шлифованные. В 1 случае резьба наносится по методу холодной накатки, а во 2-м – по технологии нарезки и многоэтапной шлифовки. Шлифованные изделия обеспечивают более высокую точность позиционирования, но и цена у них выше.

- По типу конструкции – состоящие из 1-й или 2-х частей.

- С фланцем и без фланца.

- Подвижные и неподвижные – в зависимости от места крепления подвижного узла (на гайке или на винте).

- С шагом резьбы в диапазоне 1,5–50 мм. При большом шаге резьбы выше скорость, но ниже точность позиционирования, и есть риск самопроизвольного движения гайки.

- Разных классов точности – от С0 до С10, в зависимости от погрешности позиционирования гайки при ее движении вдоль винта (3,5–50 мкм).

- По назначению – транспортные и прецизионные, в зависимости от обеспечиваемой точности позиционирования. Транспортные модели используются в прессах, подъемниках и другом оборудовании, не требующем высокоточного позиционирования. В остальных случаях, включая медоборудование и станки с ЧПУ, используются винты и гайки ШВП прецизионного типа.

- В зависимости от рабочих условий – модели с зазором и с преднатягом. Для устранения зазора по оси, повышения жесткости и получения более точных перемещений ШВП с зазором собираются с предварительным натягом. Он реализуется использованием шариков увеличенного диаметра или установкой в общем корпусе 2-х гаек с дальнейшим осевым смещением и возможностью регулировки натяга.

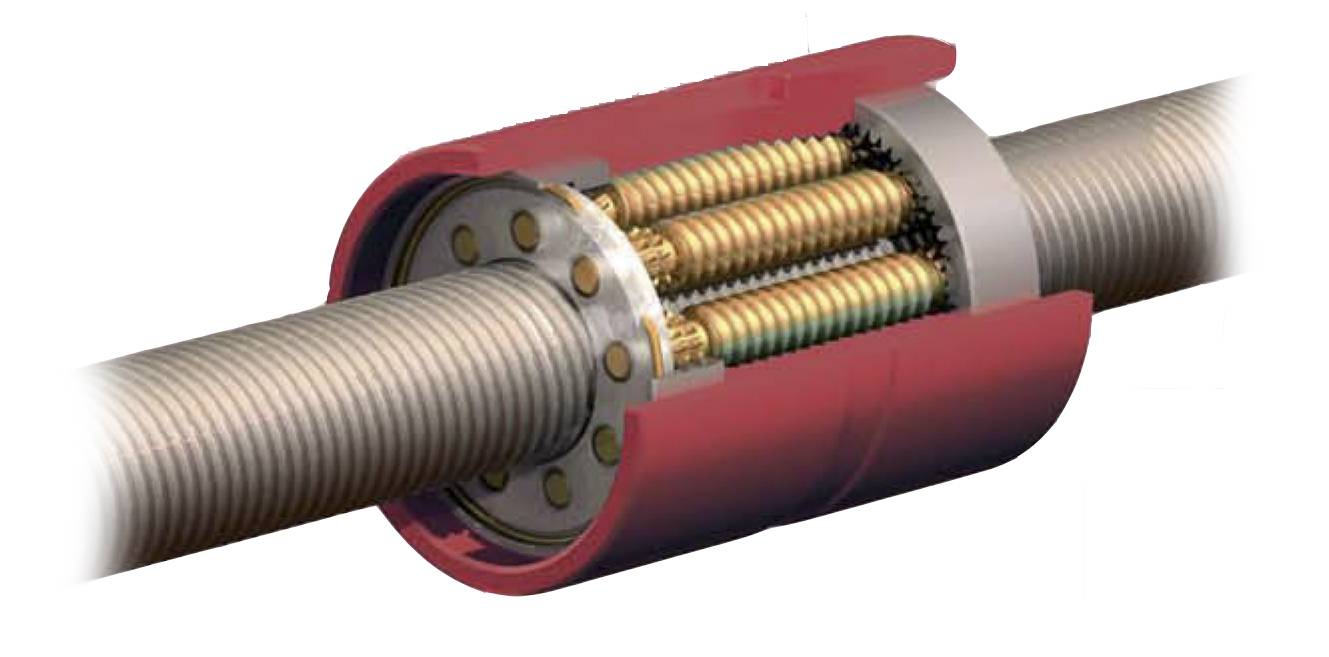

- По типу передачи шариков – стандартные, нестандартные и высокоскоростные. В стандартных гайках происходит внутренняя передача шариков в гнезде или рессоре передачи. В нестандартных моделях реализована наружная передача шариков в перепускном канале. Для высокоскоростных гаек характерна особая конструкция торцевых крышек, и шарики перекатываются по продольному аксиальному отверстию.

- По размерам гайки ШВП бывают стандартной, миниатюрной и скоростной серии.