Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

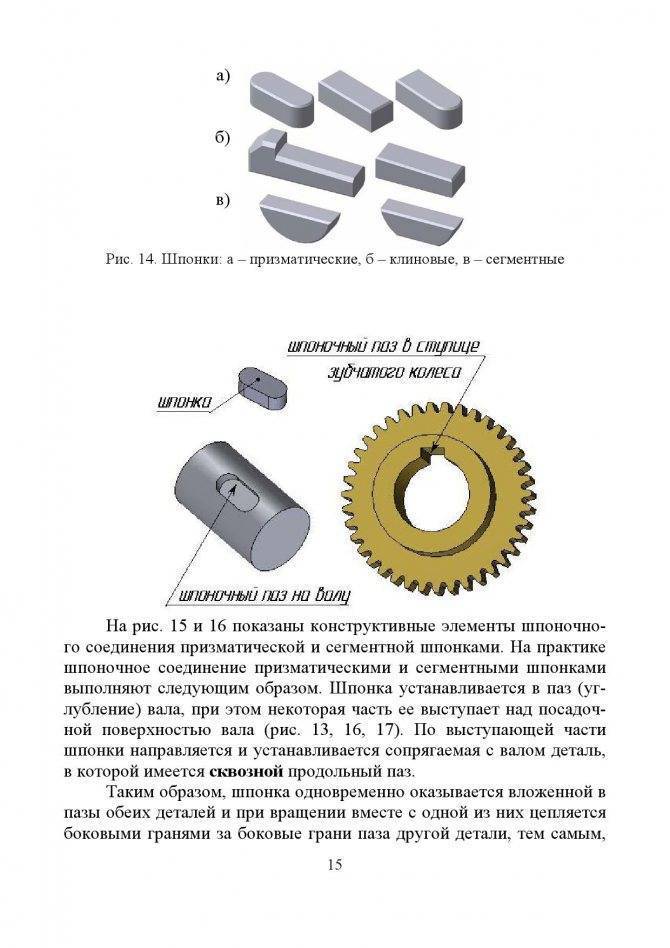

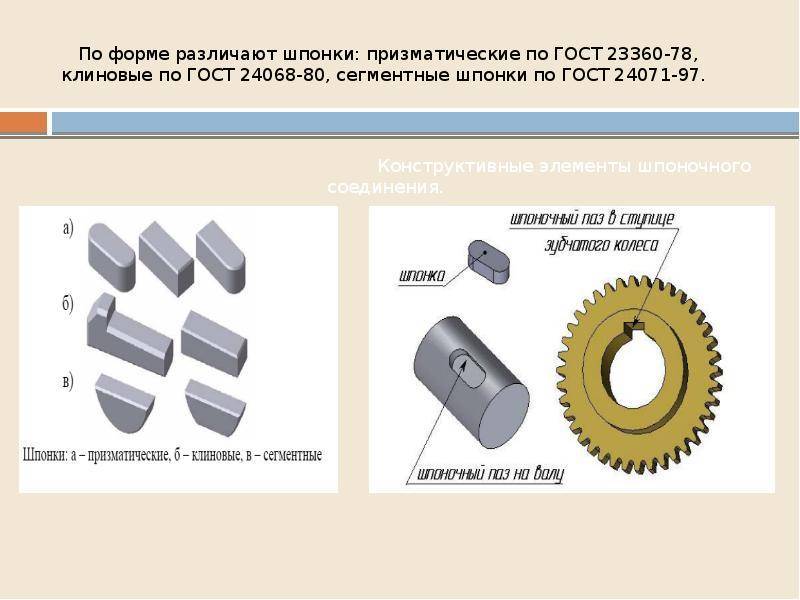

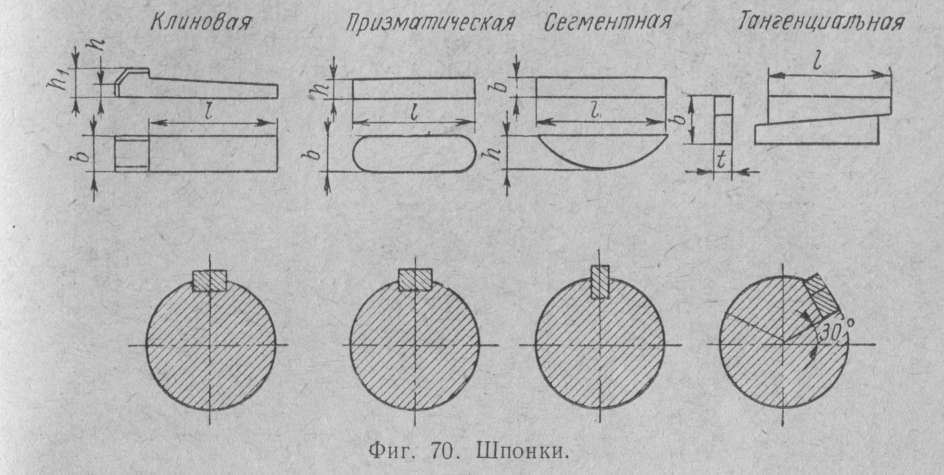

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

(Измененная редакция, Изм. № 1),

5. Предельные отклонения ширины паза b должны соответствовать полям допусков, указанным в табл. 3.

Таблица 3 | |||||||

|

Примечания:

1. Допускаются для ширины паза вала и втулки любые сочетания полей допусков, указанных’в табл. 3.

2. Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала, соответствующие полю допуска НИ, размера ширины паза втулки — £>10.

6. В ответственных шпоночных соединениях сопряжения дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

ГОСТ 24071-80 Стр. 5

7. Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей — по ГОСТ 24109-80—ГОСТ 24111-80, ГОСТ 24115-80—ГОСТ 24117-80, ГОСТ 24119-80, ГОСТ 24120-80.

8. Для изделий, спроектированных до 1 января 1980 г., допускаются предельные отклонения размеров шпоночных соединений, приведенные в справочном приложении 1.

9. Параметры шероховатости поверхности элементов шпоночных соединений приведены в рекомендуемом приложении 2.

7—9. (Введены дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ } Справочное

1. Допуски на размеры шпонок и пазов: для высоты шпонки h—В* ОСТ 1024;

для глубины паза вала t\ и втулки h—-4s ОСТ 1015; для диаметра сегментной шпонки /)—Вь ОСТ 1025;

для диаметра паза вала под сегментную шпонку с отклонением в плюс от номинала — не более 8% от диаметра шпонки.

2. Предельные отклонения размеров шпонок, пазов на валах и во втулках по ширине b должны соответствовать указанным в табл. 1 и 2.

Таблица I

Вид соединения | Предельные отклонения размеров | Назначение посадок | ||

шпонки | паза вала | паза втулки | ||

Неподвижное напряженное по валу, скользящее во втулке | Вз | пш | 4з | Для индивидуального и серийного производства (общее машиностроение) |

Неподвижное напряженное по валу, ходовое во втулке | лш{ | Для массового производства (автостроение и т. П.) | ||

Неподвижное плотное по валу, ходовое во втулке | *3 | 4з | Для направляющих шпонок |

Таблица 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПРИЛОЖЕНИЕ 2 Рекомендуемое

Зависимость параметров шероховатости поверхности от допуска размера | ||||||||||||||||||||||||||||||||

|

Примечания:

1. Параметры шероховатости поверхностей с неуказанными предельными отклонениями — Ra 20 мкм.

2. Параметр шероховатости дна шпоночного паза рекомендуется принимать равным Ra 6,3 мкм.

Приложения 1/2. (Введены дополнительно, Изм. № 1).

Редактор Р. Г. Говердовская Технический редактор Э. В. Митяй Корректор В. А. Ряукайте

Сдано в наб. 07.01.85 Подп. в печ. 29.04.85 0,5 п. л. 0,5 уел. кр.-отт. 0,35 уч.*изд. л.

Тираж 16000 Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП, Новопресненский пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Миндауго, 12/14. Зак. 529

1

Издание официальное Перепечатка воспрещена

★

2

Переиздание (сентябрь 1984 г.) с Изменением № 1, утвержденным в марте 1984 г. (МУС № 7—84).

Издательство стандартов, 1985

Определение указанных соединений

Как уже было сказано выше, шпонки в основном изготавливаются из качественных и прочных сталей среднеуглеродистых (55, 50, 45). Для повышения прочности данной детали заготовки для них обычно подвергаются термической обработке, которая улучшает их качество.

Когда разрабатывают шпоночное соединение, чертеж которого предварительно составляют, то высоту и ширину данной детали используют по стандарту ГОСТ 2336–7, учитывая при этом диаметр используемого вала. В данном случае ничего нет сложного. Длину шпонки берут в зависимости от используемой ступицы. Сравнивают это с нормами соответствующего стандарта. Правильность выбора определенных параметров шпонки проверяют, применяя немаловажный расчет шпоночного соединения на прочность. В данном вычислении нет ничего сложного. Например, условием прочности в данном случае является следующая формула:

σсм = F1/ Асм ≤ .

Здесь F1 – параметр окружной силы на шкиву (Н). Асм является площадью смятия (мм²). Определяется данное значение следующей формулой: (0,94h-t1)lp.

В данном случае lp=l-в является рабочей длиной шпонки с торцами скругленными. Измеряется данный параметр в миллиметрах. l – это полная шпоночная длина.

Значения в, h, t1 являются стандартными размерами по ГОСТ 23360 – 78.

– параметр допускаемого напряжения на смятие (Н/мм²). При использовании чугунной ступицы принимается в определенном пределе: 55…95 Н/мм².

Рабочую длину шпонки рассчитывают следующим образом:

lp=32 – 6 = 26 мм.

Определение площади смятия:

Асм = (0,94·6 – 3,5)·26 = 55,64 мм².

Величину F1 принимаем по полученным измерениям. В данном случае F1=1200 H.

В результате этого вычисление расчетного напряжения будет выглядеть так:

σсм = 1200/55,64 = 21,56 Н/мм².

Это указывает на выполнение условия прочности:

σсм = 21,56 < ( 55…95 Н/мм²).

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

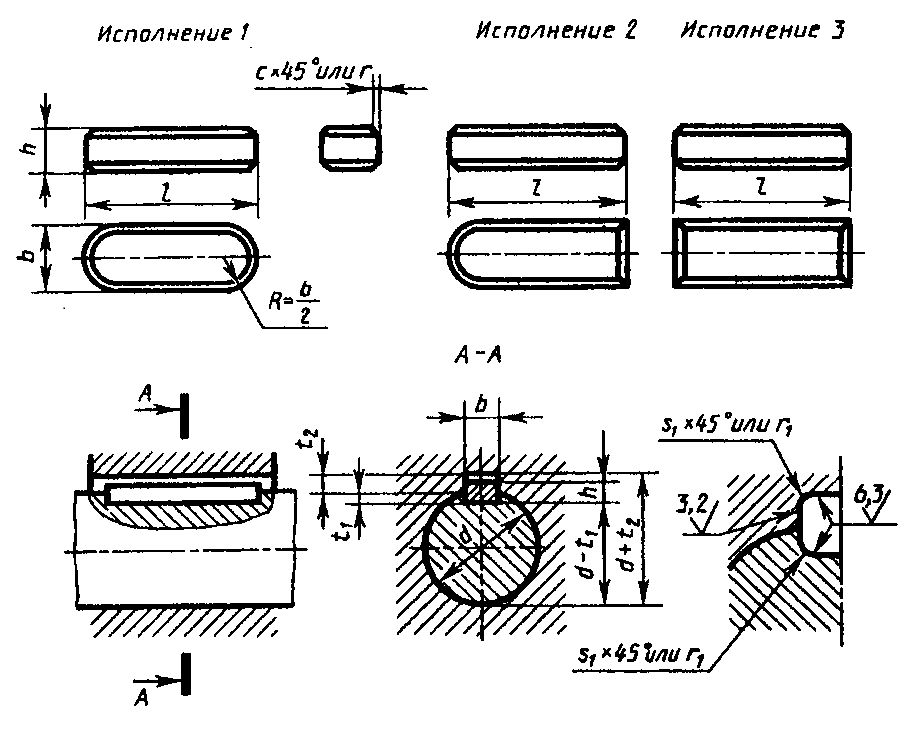

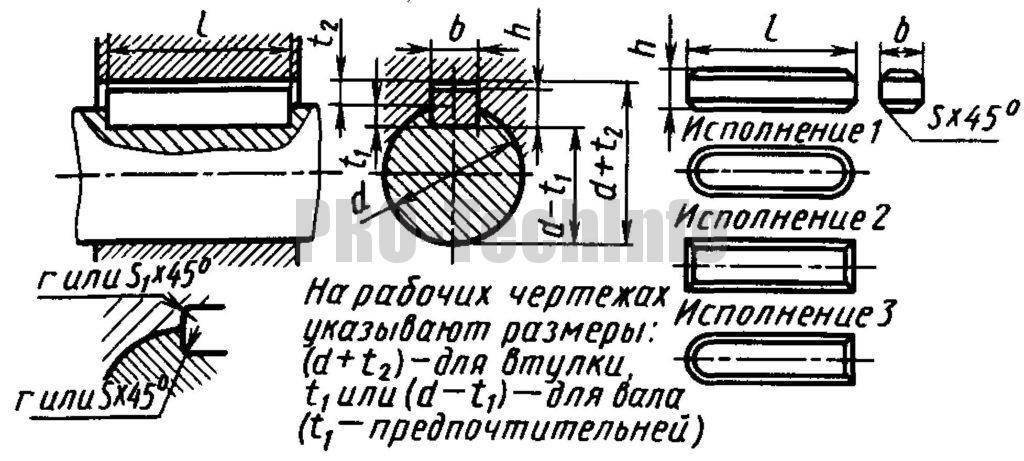

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

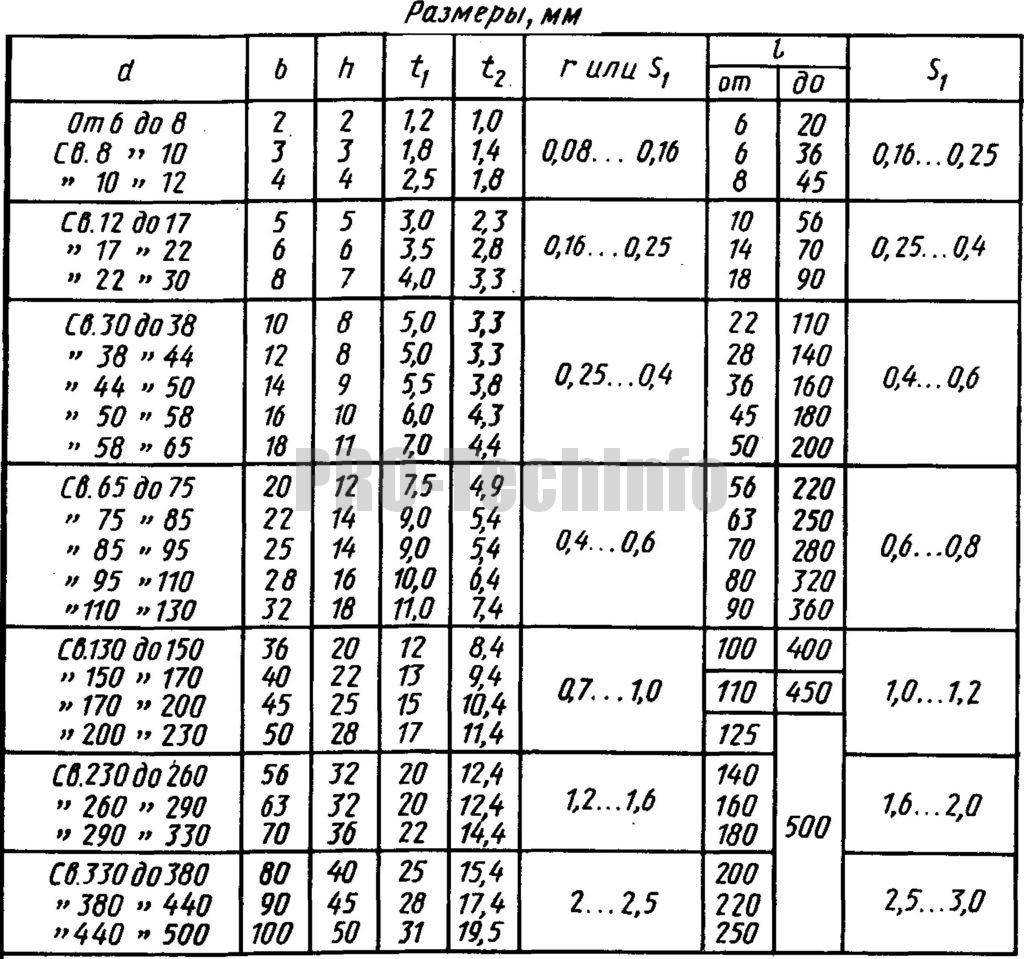

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

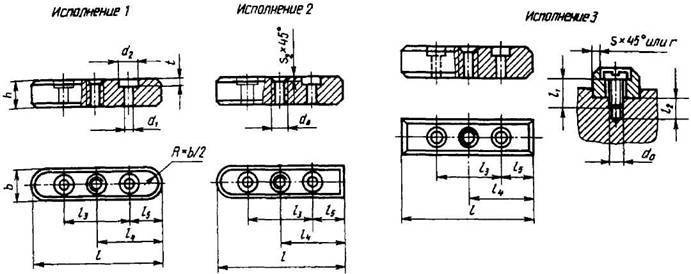

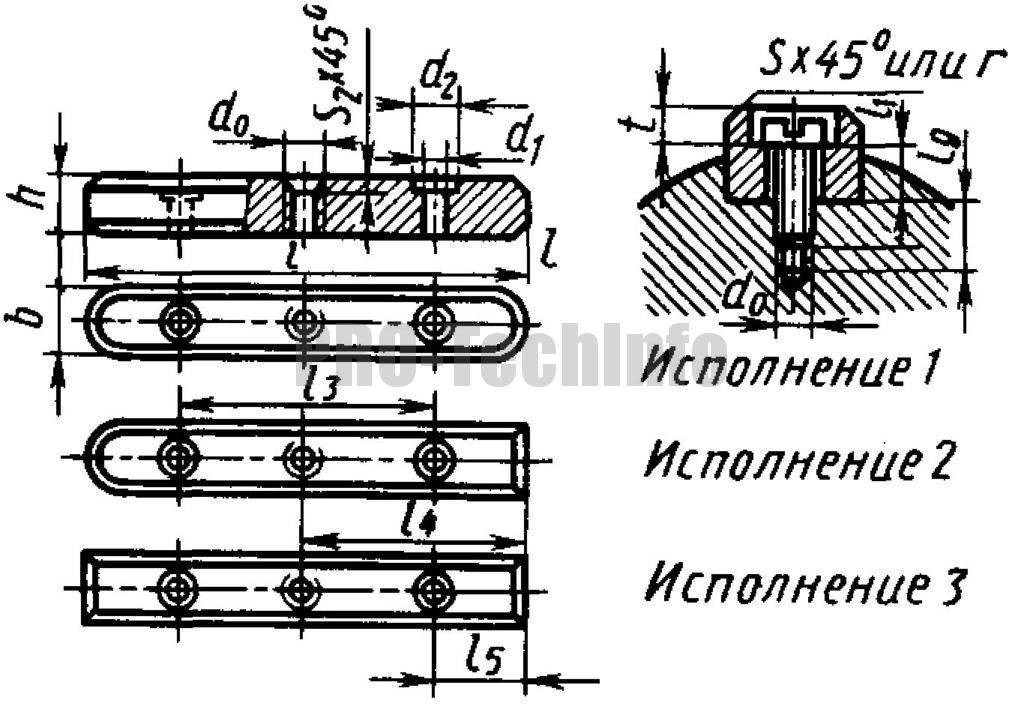

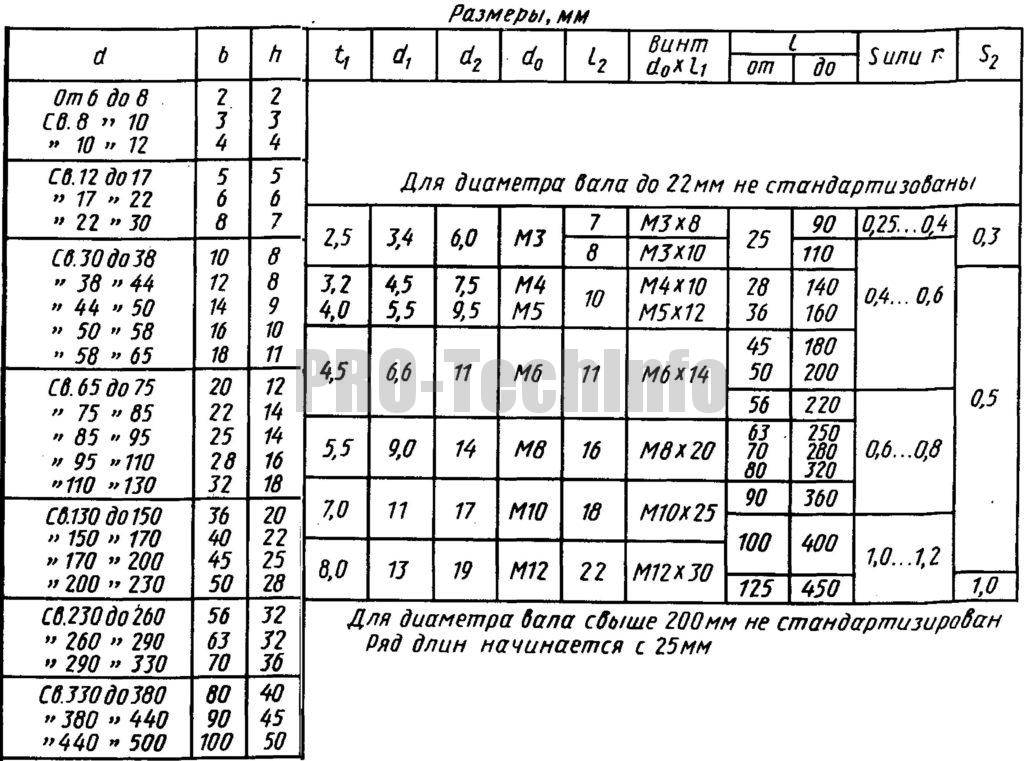

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

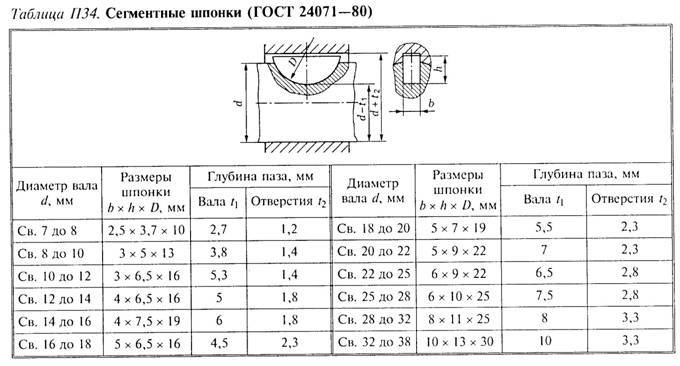

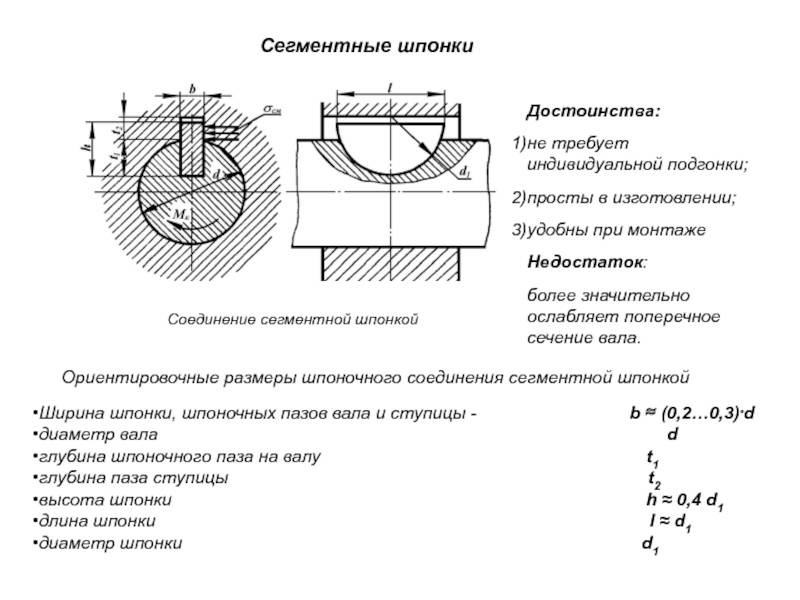

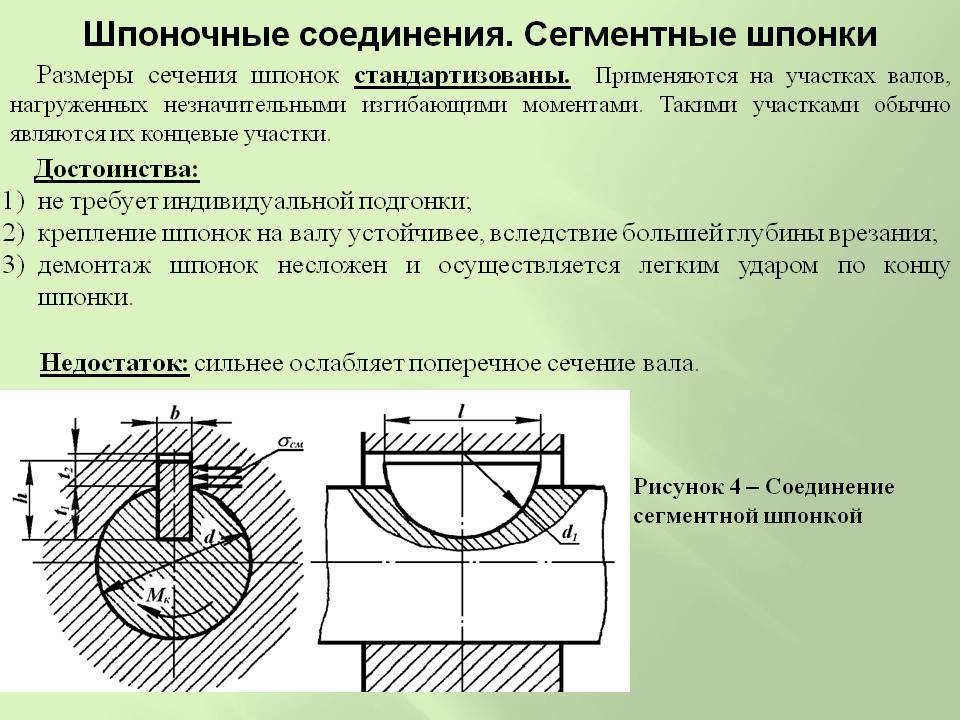

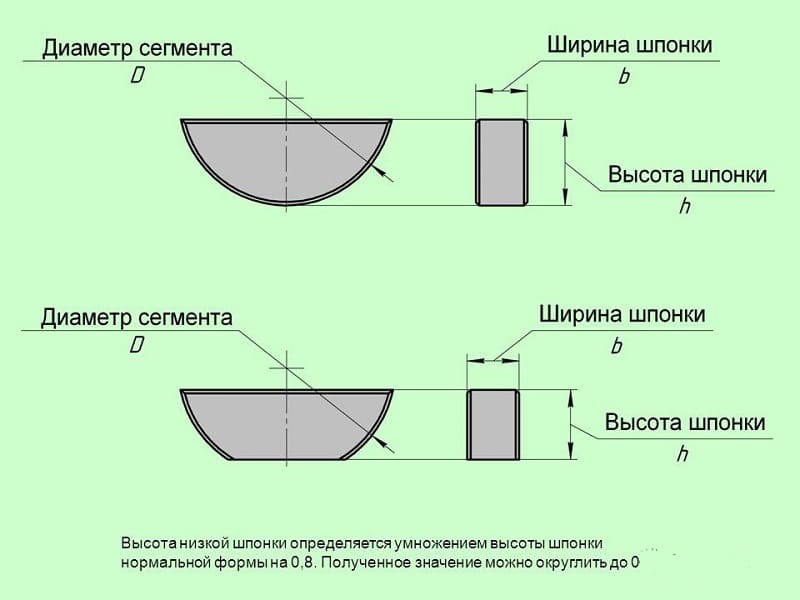

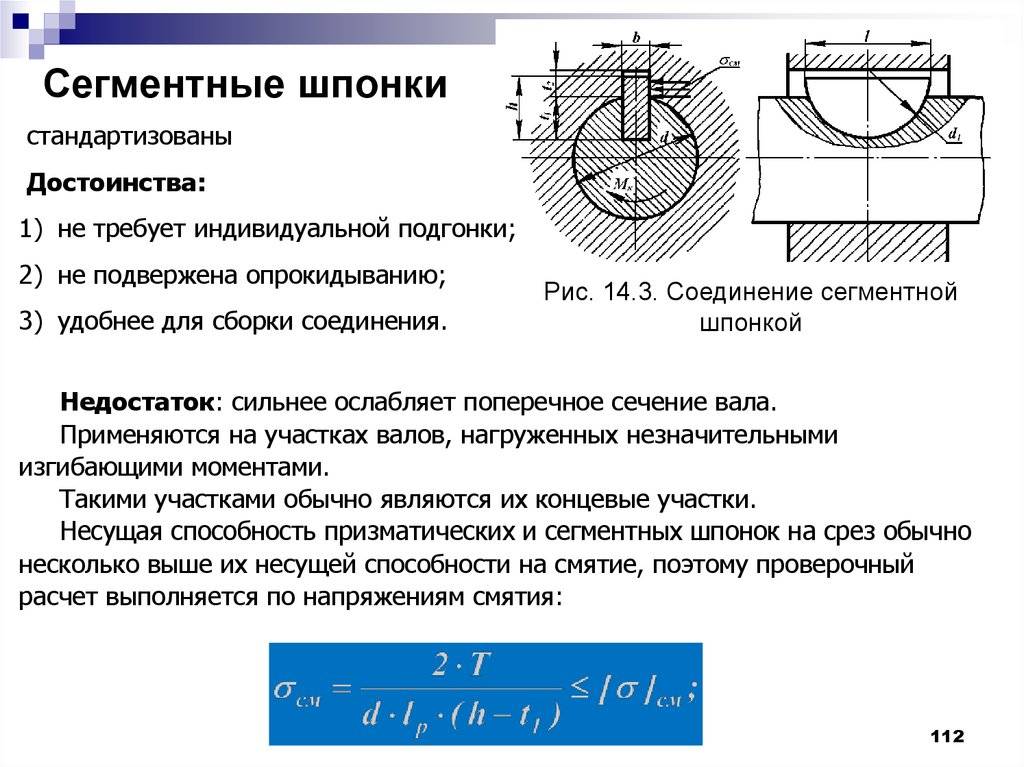

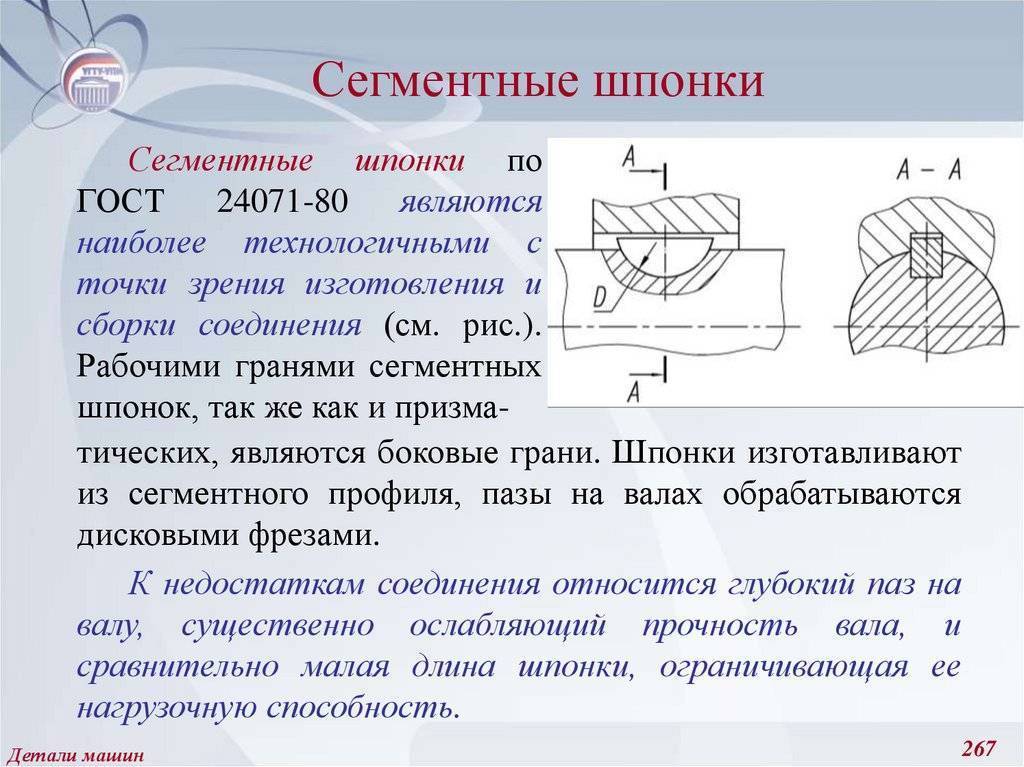

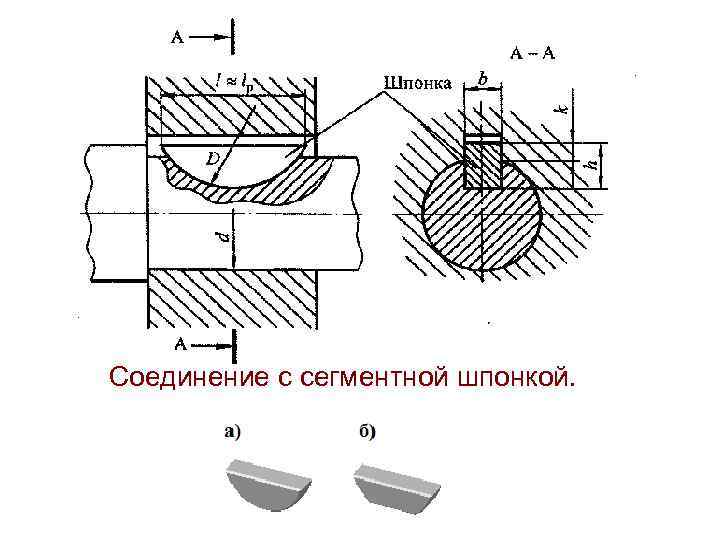

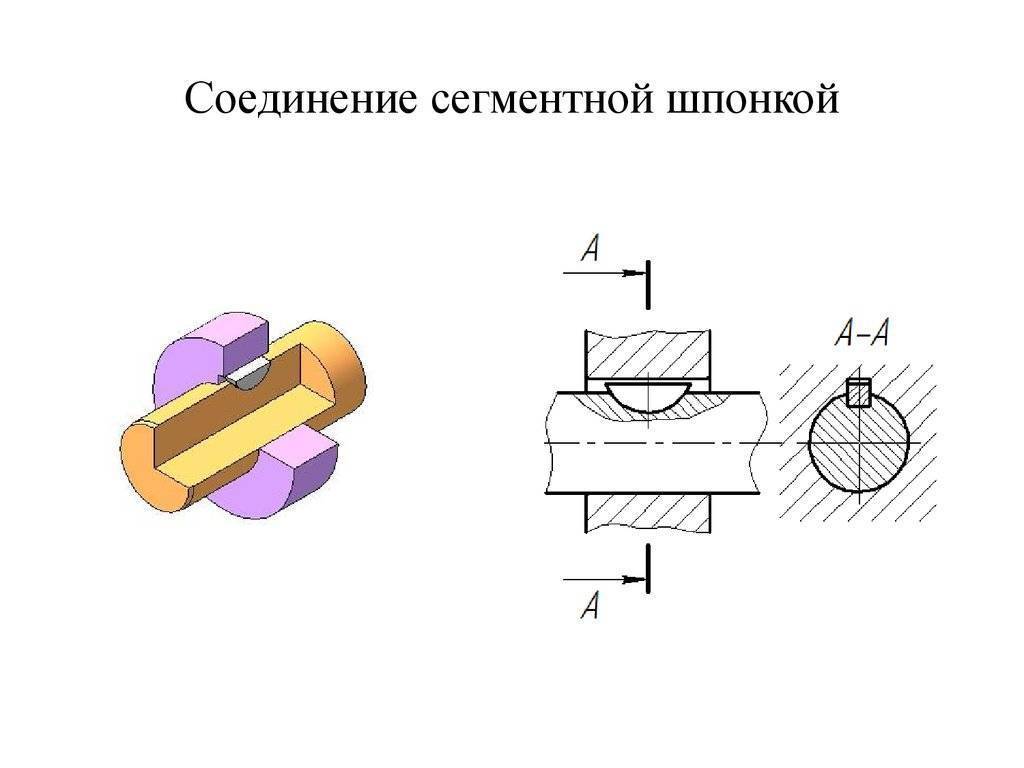

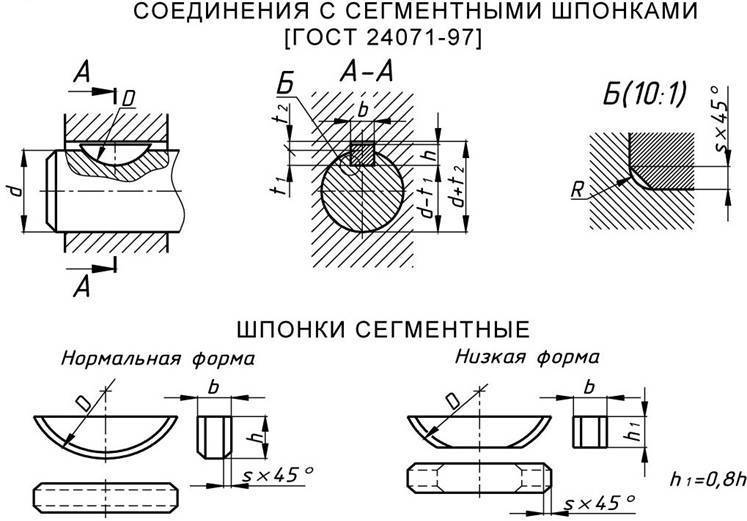

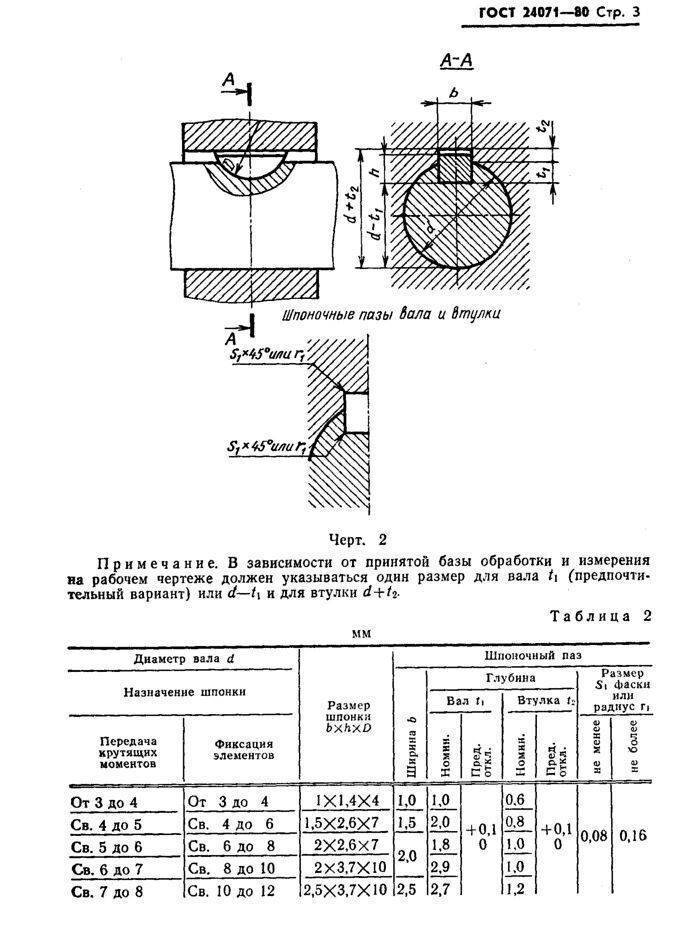

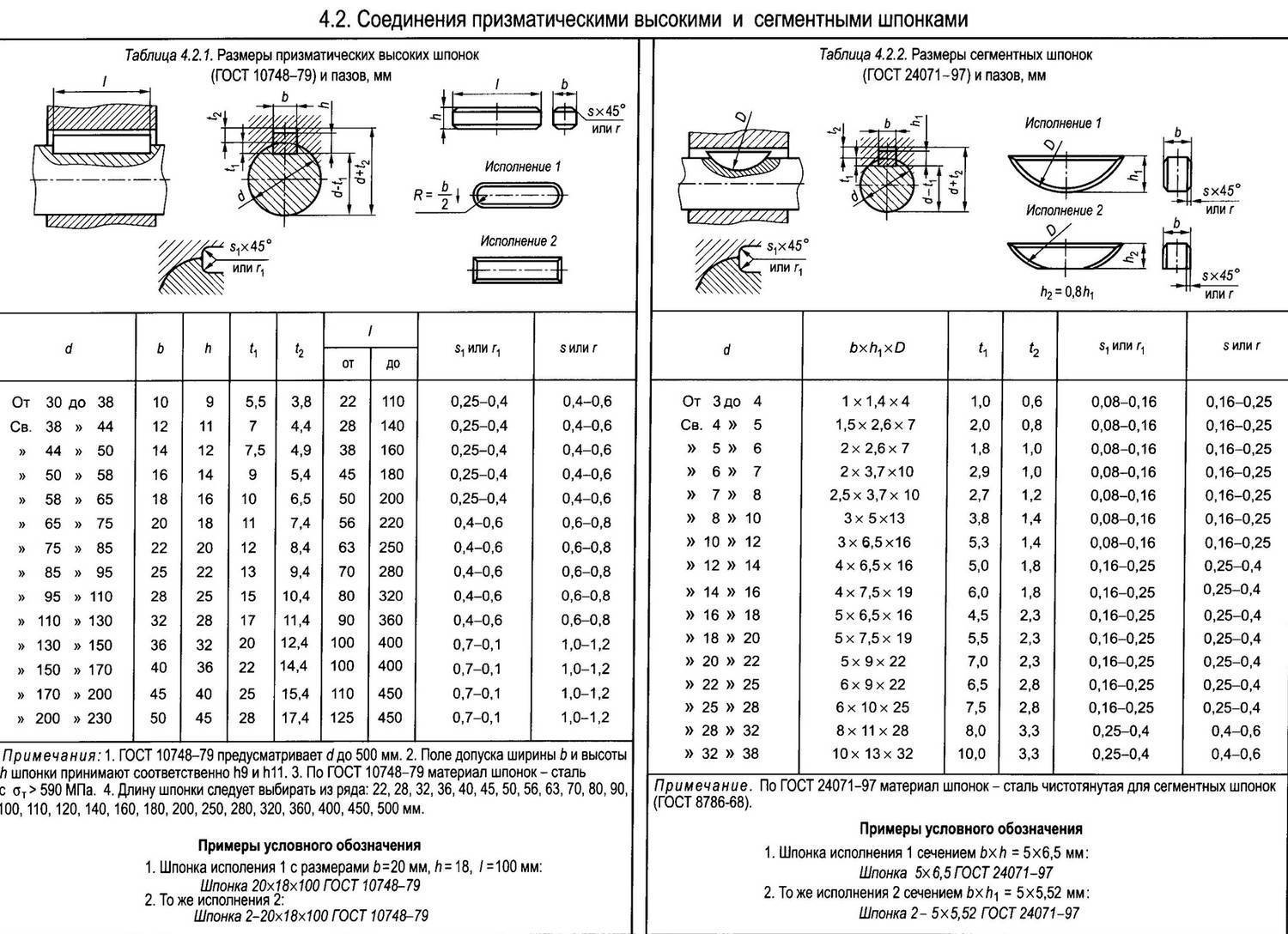

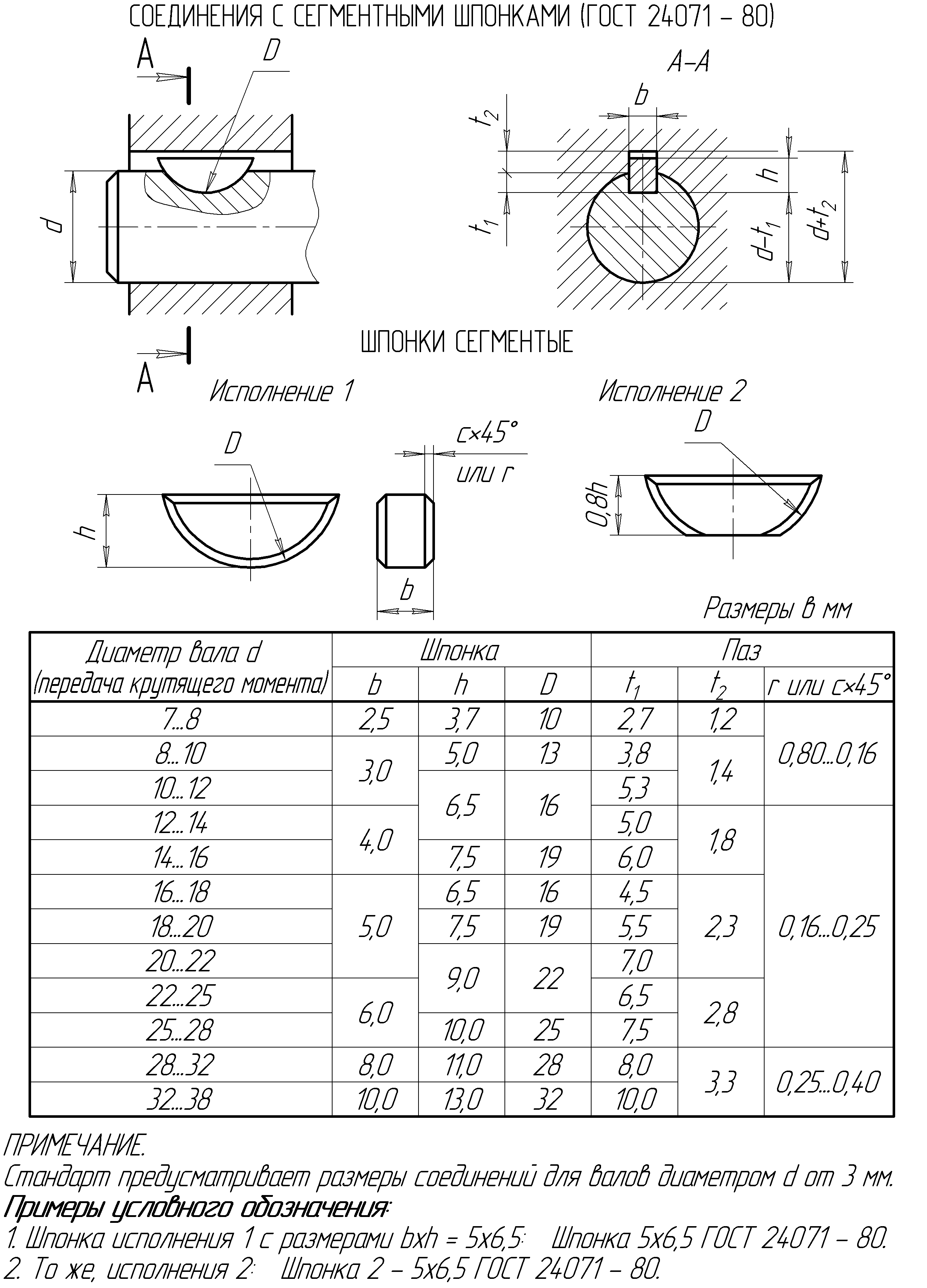

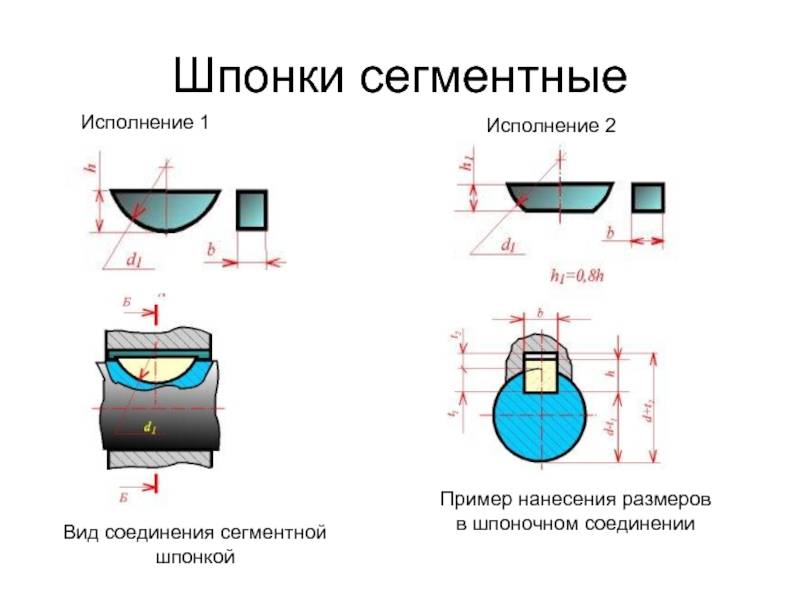

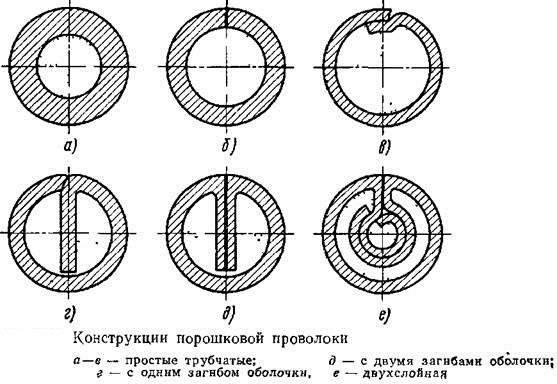

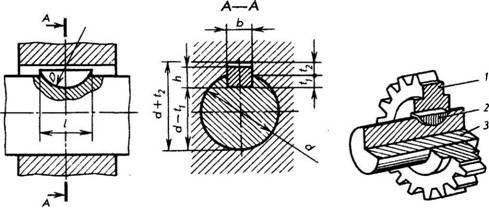

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

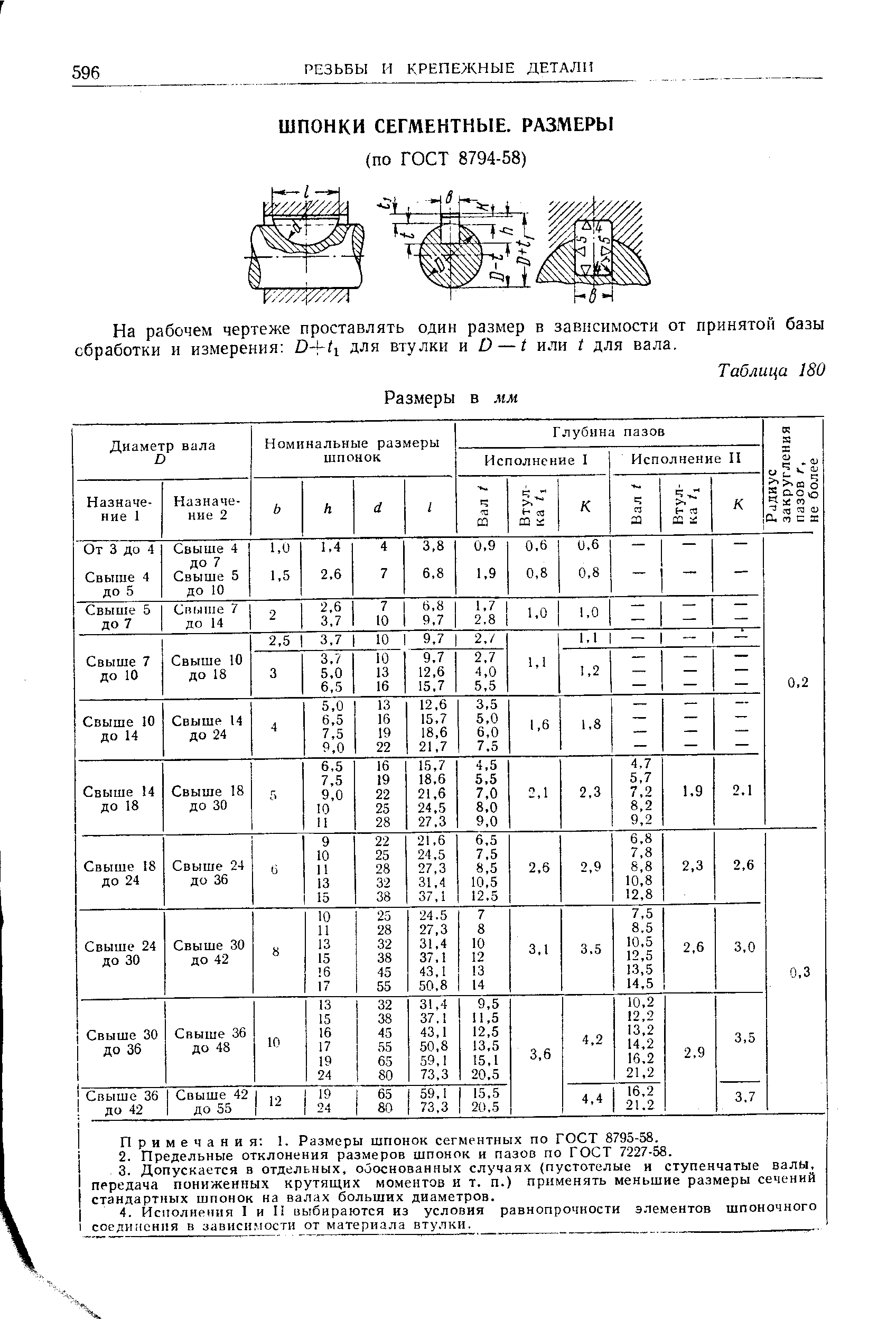

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

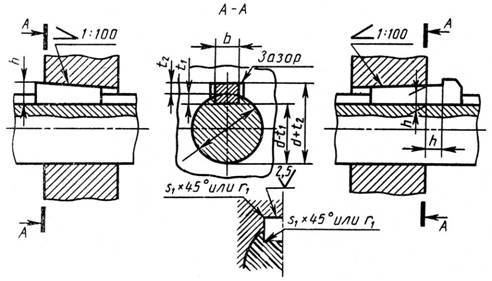

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

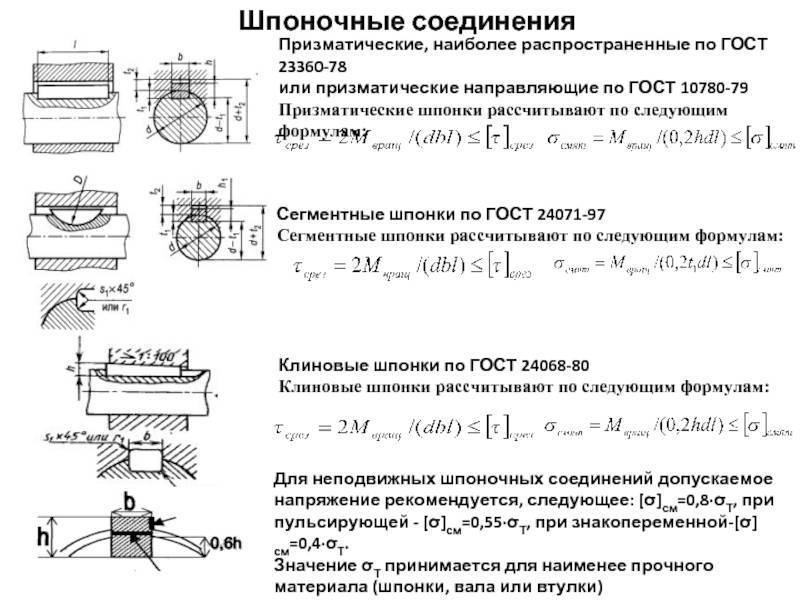

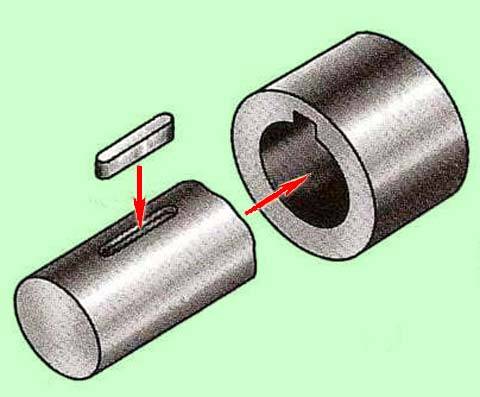

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

- Шпоночные пазы уменьшают поперечную площадь вала, что отрицательно влияет на его прочностные характеристики. Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым.

- Форма паза отличается резкими переходами, что служит причиной образования концентраторов напряжения. Все это заметно снижает устойчивость соединения к циклическим нагрузкам.

- Достаточно низкая технологичность.

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

5 Форма, размеры и допуски шпоночных пазов

Размеры и допуски шпоночных пазов указаны на рисунке 2 и в таблице 2.

А

Рисунок 2

Таблица 2

мм

Размеры шпонки нормальной или низкой формы bxh^xD | Ширина b | Глубина | Радиус R | |||||||

Ном. | Предельные отклонения | Вал /j | Ступица t2 | |||||||

Нормальное соединение | Плотное соединение | |||||||||

Вал N9 | Втулка Js9 | Вал и втулка Р9 | Ном. | Пред. откл. | Ном. | Пред. откл. | не более | не менее | ||

1,0×1,4×4 | 1,0 | —0,004; -0,029 | ±0,012 | -0,006; -0,031 | 1,0 | +0,1 | 0,6 | +0,1 | 0,16 | 0,08 |

1,5×2,6×7 | 1,5 | 2,0 | 0,8 | 0,16 | 0,08 | |||||

2,0×2,6×7 | 2,0 | 1,8 | 1,0 | 0,16 | 0,08 | |||||

2,0×3,7×10 | 2,0 | 2,9 | 1,0 | 0,16 | 0,08 | |||||

2,5×3,7×10 | 2,5 | 2,7 | 1,2 | 0,16 | 0,08 | |||||

3,0×5,0×13 | 3,0 | 3,8 | +0,2 | 1,4 | 0,16 | 0,08 | ||||

3,0×6,5×16 | 3,0 | 5,3 | 1,4 | 0,16 | 0,08 | |||||

4,0×6,5×16 | 4,0 | -0,030 | ±0,015 | -0,012; -0,042 | 5,0 | 1,8 | 0,25 | 0,16 | ||

4,0×7,5×19 | 4,0 | 6,0 | 1,8 | 0,25 | 0,16 | |||||

5,0×6,5×16 | 5,0 | 4,5 | 2,3 | 0,25 | 0,16 | |||||

5,0×7,5×19 | 5,0 | 5,5 | 2,3 | 0,25 | 0,16 | |||||

5,0×9,0×22 | 5,0 | 7,0 | +0,3 | 2,3 | 0,25 | 0,16 | ||||

6,0×9,0×22 | 6,0 | 6,5 | 2,8 | 0,25 | 0,25 | |||||

6,0×10,0×25 | 6,0 | 7,5 | 2,8 | +0,2 | 0,25 | 0,16 | ||||

8,0×11,0×28 | 8,0 | -0,036 | ±0,018 | -0,015; -0,051 | 8,0 | 3,3 | 0,40 | 0,25 | ||

10,0×13,0×32 | 10,0 | 10,0 | 3,3 | 0,40 | 0,25 |

5 Методы контроля и испытаний

5.1 Внешний вид фрез контролируют визуально с помощью лупы ЛП-1-4´по ГОСТ 25706.

5.2 Твердость фрез контролируют по ГОСТ 9013.

5.3 При контроле размерных параметров фрез применяют методы и средства измерения, погрешность которых должна быть не более:

– значений, указанных в ГОСТ 8.051, – при измерении линейных размеров;

– 35 % допуска на проверяемый угол » » угловых »

– 25 % допуска на проверяемый параметр – при контроле формы и расположения поверхностей.

5.4 Шероховатость поверхностей фрез проверяют сравнением с эталонными образцами по ГОСТ 9378 или с образцовыми инструментами, имеющими параметры шероховатости не более указанных в 3.2.6.

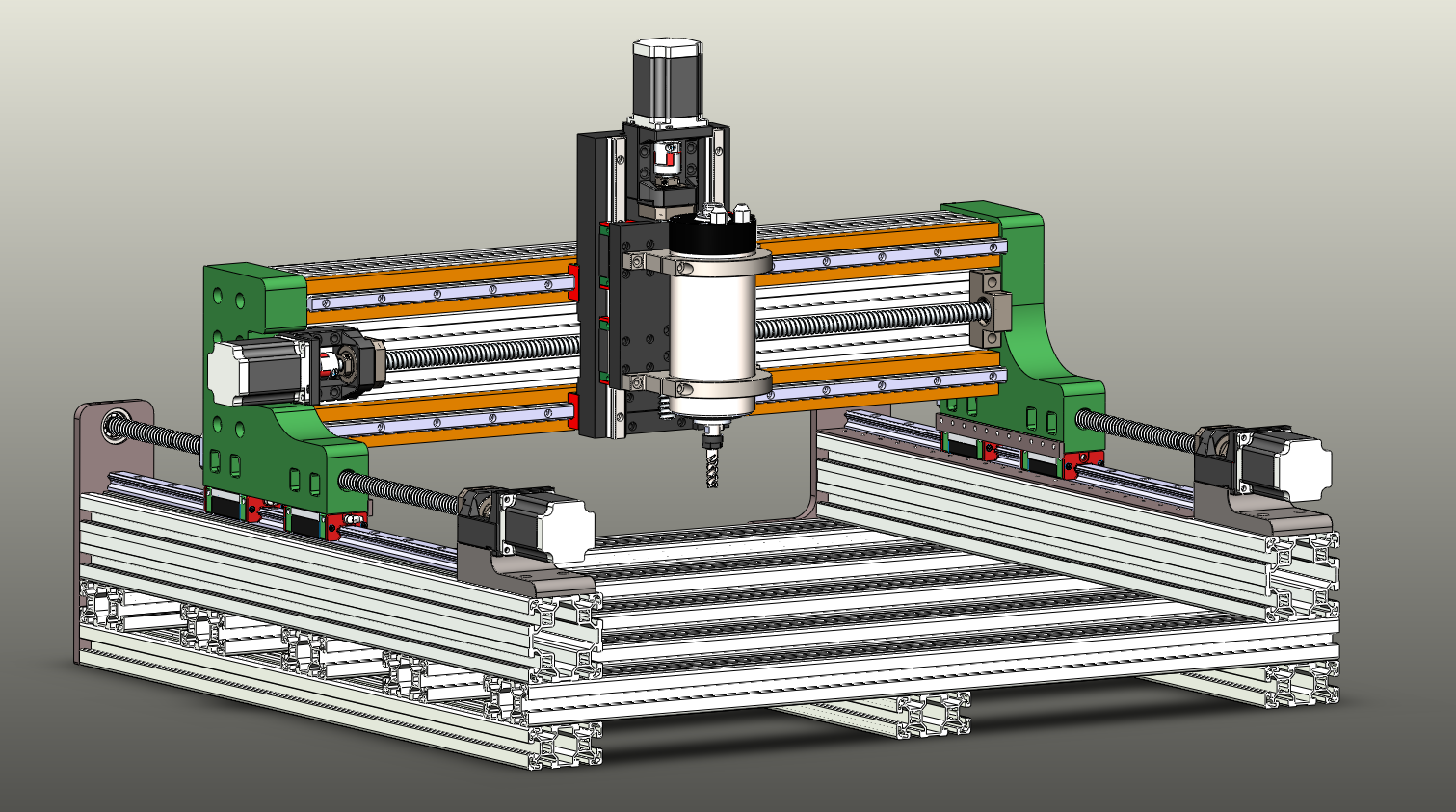

5.5 Испытания фрез следует проводить на горизонтально-фрезерных станках общего и специального назначения, соответствующих установленным для них нормам точности и жесткости.

5.6 Испытания фрез следует проводить на образцах из стали марки 45 по ГОСТ 1050 твердостью 170. .. 190 НВ, имеющих обработанную поверхность с параметрами шероховатости не более Rz 40 мкм.

5.7 В качестве смазывающе-охлаждающей жидкости применяют 5 %-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.

5.8 Испытания фрез на работоспособность, среднюю наработку до отказа и установленную безотказную наработку следует проводить на режимах, указанных в таблице 3.

Таблица 3

Диаметр фрезы d, мм | Подача на зуб, мм/зуб | Скорость резания, м/мин |

До 13 включ. | 0,015 | 20 |

Св. 13 до 19 включ. | 0,020 | |

Св. 19 | 0,030 |

5.9 Полная глубина шпоночного паза должна соответствовать указанной в таблице 4.

Таблица 4

В миллиметрах

Номинальный диаметр шпоночного паза | Ширина паза | Глубина паза, не менее |

4 | 1,0 | 1,0 |

7 | 1,5; 2,0 | 2,0; 1,8 |

10 | 2,0; 2,5 | 2,9; 2,7 |

13 | 3,0 | 3,8 |

16 | 3,0; 4,0; 5,0 | 5,3; 5,0; 4,5 |

19 | 4,0; 5,0 | 6,0; 5,5 |

22 | 5,0; 6,0 | 7,0; 6,5 |

25 | 6,0 | 7,5 |

28 | 8,0 | 8,0 |

32 | 10,0 | 10,0 |

5.10 При испытании фрез на работоспособность каждой фрезой должно быть профрезеровано не менее пяти пазов.

5.11 После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны к дальнейшей работе.

5.12 Шероховатость поверхности боковых стенок пазов, обработанных испытуемой фрезой, должна быть не более Rz 20 мкм.

5.13 Приемочные значения средней наработки до отказа и установленной безотказной наработки должны быть не менее указанных в таблице 5.

Таблица 5

Диаметр фрезы d, мм | Средняя наработка до отказа | Установленная безотказная наработка |

Число пазов | ||

До 13 включ. | 60 | 24 |

Св. 13 до 19 включ. | 80 | 32 |

Св. 19 | 120 | 48 |

Допуски и посадки шпоночных соединений

Общие сведения о шпоночных соединениях

Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворачивания относительно неподвижного корпуса. Более подробно о видах шпоночных соединений здесь.

Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворачивания относительно неподвижного корпуса. Более подробно о видах шпоночных соединений здесь.

В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения – разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке.

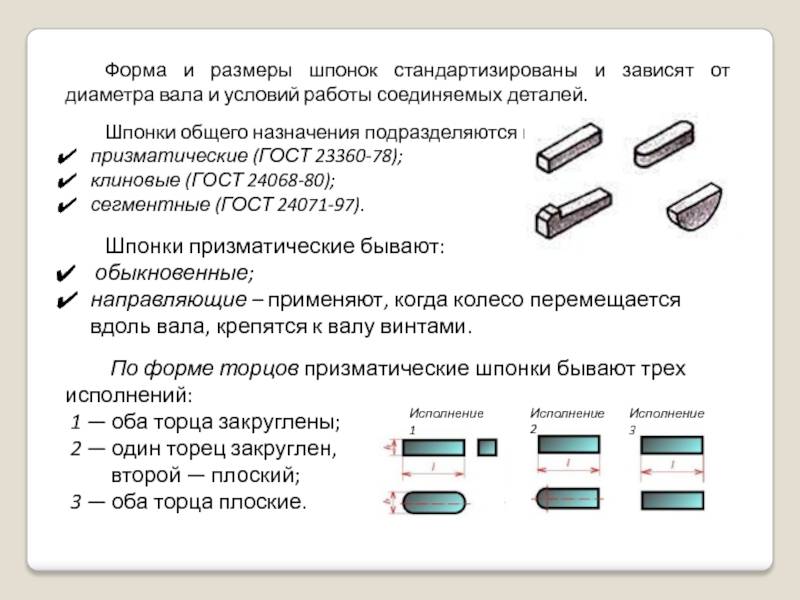

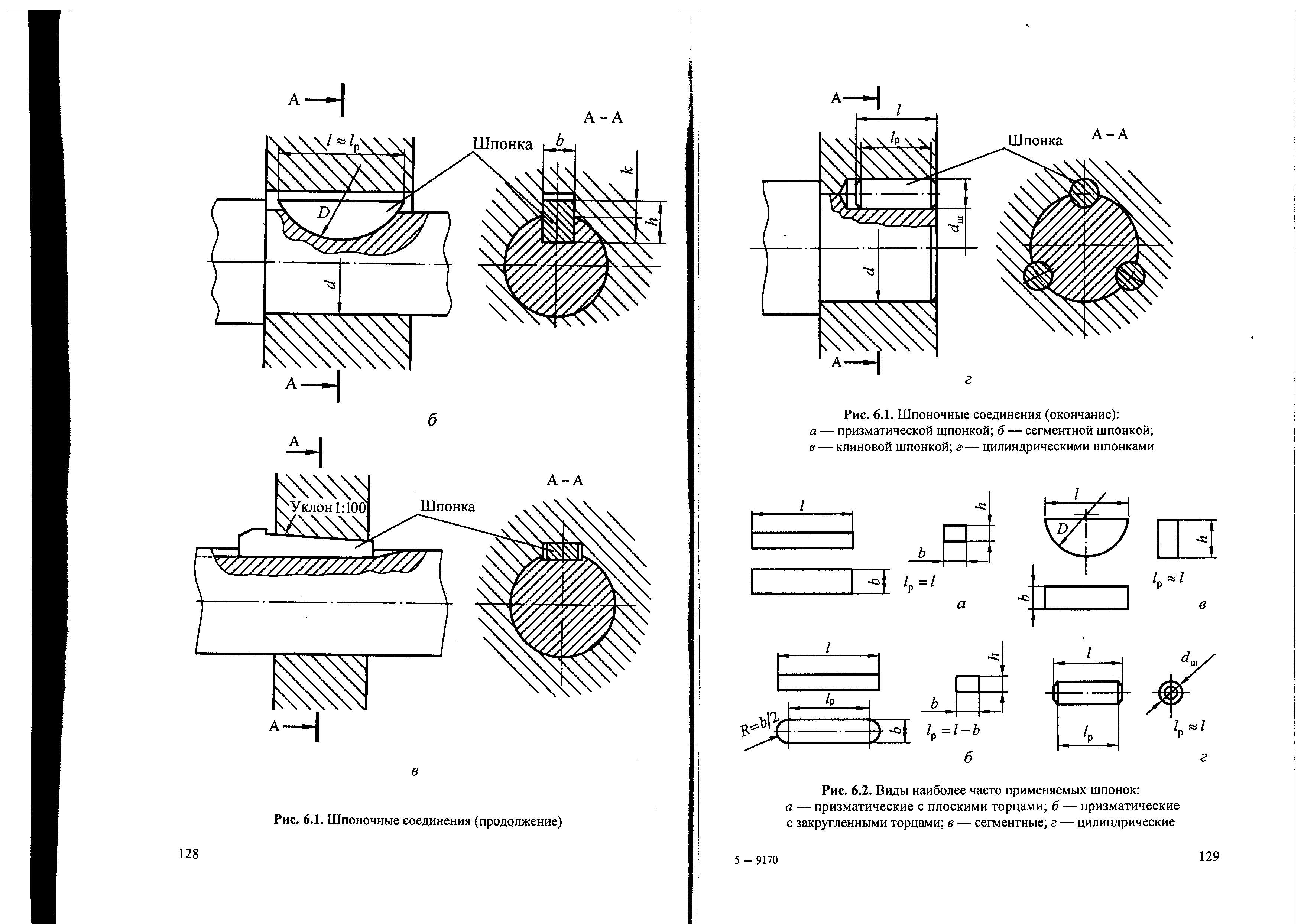

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как правило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

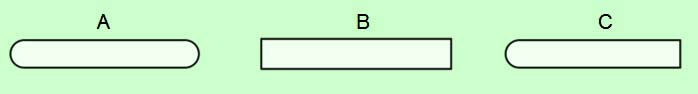

Обычно шпонки устанавливают в пазах на валу по неподвижной, а втулки – по одной из подвижных посадок. Натяг шпонки необходим, чтобы шпонка не выпадала при монтаже и не передвигалась при эксплуатации, а зазор при втулке, – чтобы компенсировать неизбежные неточности размеров, формы и взаимного расположения пазов. В машиностроении наибольшее применение получили соединения с призматическими шпонками. Их размеры и размеры шпоночных пазов нормируются ГОСТ 23360-78 «Шпонки призматические. Размеры, допуски и посадки». Предельные отклонения размеров призматических шпонок по ширине и высоте установлены для трех исполнений шпонок (рис. 1):

- с закруглениями по обоим концам (А);

- прямоугольные (В);

- с закруглением на одном конце (С).

Рис. 1. Виды исполнений призматических шпонок (вид сверху)

Шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно – предпочтительны переходные посадки.

Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу.

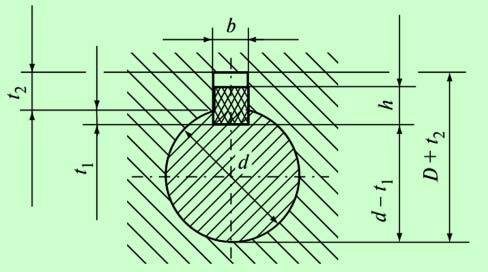

Глубина паза у вала под шпонку задается размером l, (предпочтительно) или d-t1, глубина паза у отверстия под шпонку – размером t2 или D+t2 (рис. 2).

Рис. 2. Параметры шпоночного соединения

Размеры шпонок изготавливаются: по ширине b шпонки (рис. 2) с полем допуска h9, по высоте h шпонки с полем допуска h11 (при высоте шпонки 2 …6 мм – по B9), по длине l шпонки с полем допуска h14. Такое назначение полей допусков на размеры призматических шпонок делает возможным их централизованное изготовление независимо от посадок.

Все виды шпоночных соединений образуются в системе вала. Вид соединения выбирается в зависимости от его функционального назначения с учетом технологии сборки. Для предпочтительного применения стандартом предусмотрено три вида соединения (рис. 3):

- Свободное – соединение с гарантированным зазором для возможности перемещения втулки вдоль вала со шпонкой. Соединение подвижное. Для ширины паза на валу задается поле допуска Н9, для ширины паза втулки – Z10.

- Нормальное – соединение с переходной посадкой, с большей вероятностью в получении зазора, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допуска N9, для ширины паза втулки – J9.

- Плотное – соединение с переходной посадкой, с приблизительно равной вероятностью получения зазоров и натягов, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допуска H9.

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов b для свободного, нормального и плотного соединений. Длина пазов вала и отверстия под шпонку изготавливается с полем допуска Z15, глубина пазов вала и отверстия – с полем допуска Z12. К местам установок шпонок предъявляются дополнительные требования по расположению поверхностей.

***

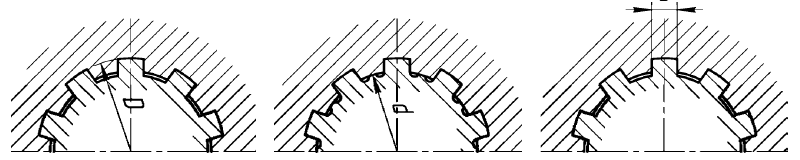

Шлицевые соединения

Шлицевые соединения

образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. По внешнему виду и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями. В основном используются прямобочные шлицы, реже – эвольвентные и треугольные профили шлицев. Число шлицев принимают чётным (6, 8, 10).

Прямобочные шлицы могут центрировать колесо по боковым поверхностям, по наружным и внутренним поверхностям (рисунок 4.3). Точные соединения центруют по наружному или внутреннему диаметру, а соединения, передающие большой крутящий момент, – по боковым поверхностям.

| ||

Рисунок 4.3 – Виды центрирования прямобочных шлицевых соединений: а) по наружному диаметру; б) по боковым поверхностям; в) по внутреннему диаметру |

В сравнении со шпонками, шлицы:

- имеют большую несущую способность;

- передают больший крутящий момент;

- лучше центрируют колесо на валу;

- усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

- требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицев являются:

- сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

- сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Смятие и износ связаны с одним параметром – контактным напряжением σсм. Это позволяет рассчитывать шлицы по обобщённому критерию – одновременно на смятие и контактный износ. Допускаемые напряжения см назначают на основе опыта эксплуатации подобных конструкций. Для расчёта учитывается неравномерность распределения нагрузки по зубьям:

σсм = 8 × Mвращ / (Z × h × dср × l ≤ см

,

где Z

– число шлицев,h – рабочая высота шлицев,l – рабочая длина шлицев,dср – средний диаметр шлицевого соединения.

Для эвольвентных шлицев рабочая высота принимается равной модулю профиля, за dср

принимают делительный диаметр. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрированияD ,d илиb , числа зубьевZ , номинальных размеровd×D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например,D-8×36 H7/q6×40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерамиd = 36 мм,D = 40 мм и посадкой по центрирующему диаметруH7/q6 .

При центрировании по наружному диаметру с посадкой по диаметру центрирования H8/h7

D-8×36×42 H8/h7×7 D10/d10

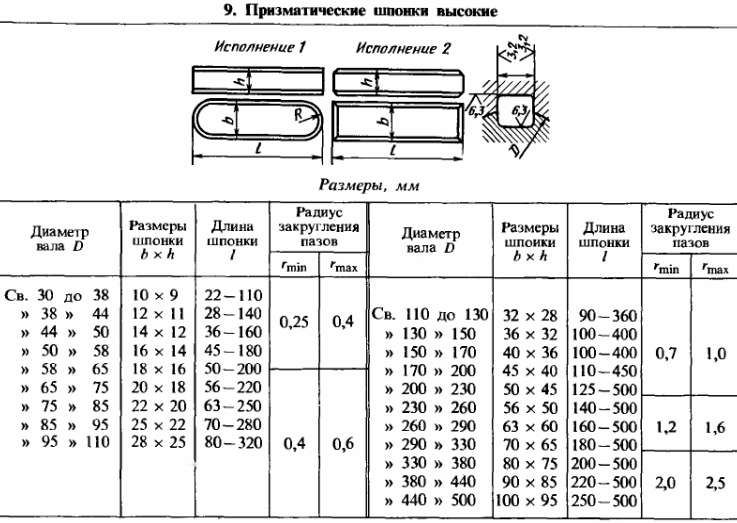

Соединения шпоночные с призматическими шпонками. Размеры, мм

Призматические шпонки разделяют на:

- обыкновенные,

- высокие,

- направляющие.

Обыкновенные и высокие шпонки применяют в неподвижных соединениях.

Таблица 1, а

Шпонки направляющие с креплением на валу по ГОСТ 8790-79 (СТ СЭВ 5612-86)

При необходимости осевого перемещения деталей применяют направляющие шпонки такого же сечения, как и обыкновенные, но закрепляют их на валу винтами.

В табл. 1, а и б приведены размеры сечения призматических обыкновенных и направляющих шпонок и пазов.

Таблица 1, б

Предусматривается три исполнения шпонок:

- с закругленными торцами;

- с плоскими тордами;

- с одним закругленным и другим плоским торцом.

Условные обозначения обыкновенных и направляющих призматических шпонок

Пример условного обозначения шпонки исполнения 1 по ГОСТ 23360-78 и ГОСТ 8790-79 соответственно размерами b=18мм, h=11мм, l=70мм:

Шпонка 18х11х70 ГОСТ 23360-78 Шпонка 18х11х70 ГОСТ 8790-79

То же, исполнение 2:

Шпонка 2 — 18х11х70 ГОСТ 23360-78 Шпонка 2 — 18х11х70 ГОСТ 8790-79

В табл. 2 приведен ряд длин шпонок, предусмотренных ГОСТ 23360-78 и ГОСТ 8790-79.

ПРИЛОЖЕНИЕ А (обязательное). Дополнительные требования, отражающие потребности экономики страны

ПРИЛОЖЕНИЕ А (обязательное)

А.1 Предельные отклонения угла уклона по ГОСТ 8908

А.2 Размеры и допуски шпонок и шпоночных пазов для диаметра вала свыше 630 мм указаны в таблице А.1

Таблица А.1

| мм | |||||||||||||

| Диаметр вала | Шпонка | Шпоночный паз | |||||||||||

| Толщина | Расчетная ширина | Фаска | Глубина | Расчетная ширина | Радиус | ||||||||

| Номи- нал | Пред. откл. h11 | не менее | не более | во втулке | во втулке | на валу | не более | не менее | |||||

| Номи- нал | Пред. откл. | Номи- нал | Пред. откл. | ||||||||||

| 670 | 46 | 0 -0,160 | 169,4 | 4,0 | 5,0 | 46 | 0 -0,4 | 46,5 | +0,4 0 | 169,4 | 170,2 | 4,0 | 3,0 |

| 710 | 50 | 181,6 | 4,0 | 5,0 | 50 | 50,5 | 181,6 | 182,3 | 4,0 | 3,0 | |||

| 750 | 50 | 187,1 | 4,0 | 5,0 | 50 | 50,5 | 187,1 | 187,8 | 4,0 | 3,0 | |||

| 800 | 54 | 0 -0,190 | 200,7 | 4,0 | 5,0 | 54 | 54,5 | 200,7 | 201,4 | 4,0 | 3,0 | ||

| 850 | 58 | 214,3 | 4,0 | 5,0 | 58 | 58,5 | 214,3 | 215,2 | 4,0 | 3,0 | |||

| 900 | 62 | 227,9 | 4,0 | 5,0 | 62 | 62,5 | 227,9 | 228,7 | 4,0 | 3,0 | |||

| 950 | 66 | 241,5 | 4,0 | 5,0 | 66 | 66,5 | 241,5 | 242,4 | 4,0 | 3,0 | |||

| 1000 | 66 | 248,3 | 4,0 | 5,0 | 66 | 66,5 | 248,3 | 249,2 | 4,0 | 3,0 |

А.3 Параметры шероховатости поверхности элементов шпоночных соединений приведены в приложении Б.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.

Заключение

Такой тип соединения отличается простотой и достаточно высокой надежностью, из-за чего получил высокую популярность в промышленности. Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

На сегодняшний день можно легко подобрать необходимую деталь, что позволяет быстро сделать монтаж и замену в случае необходимости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.