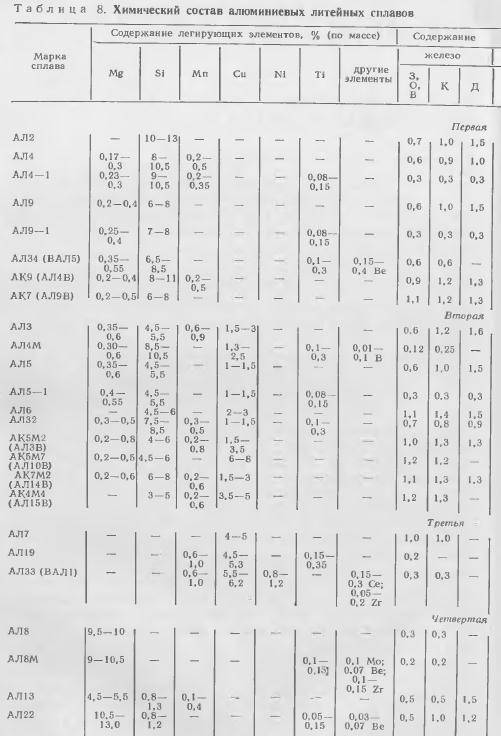

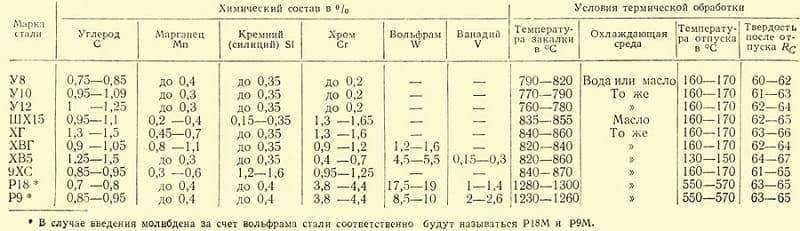

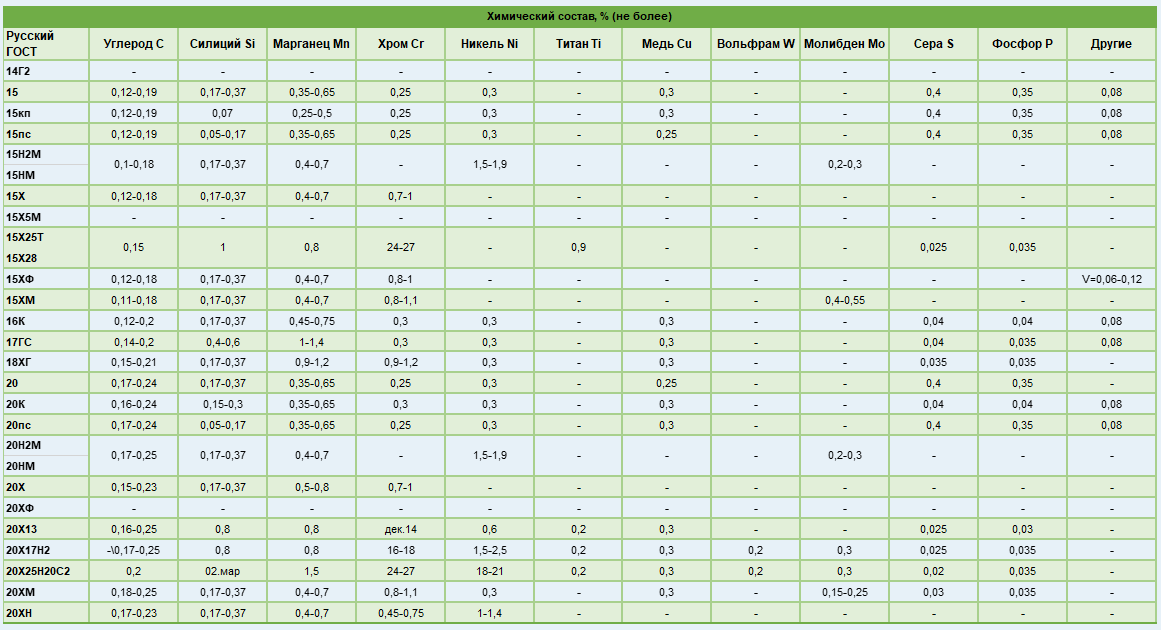

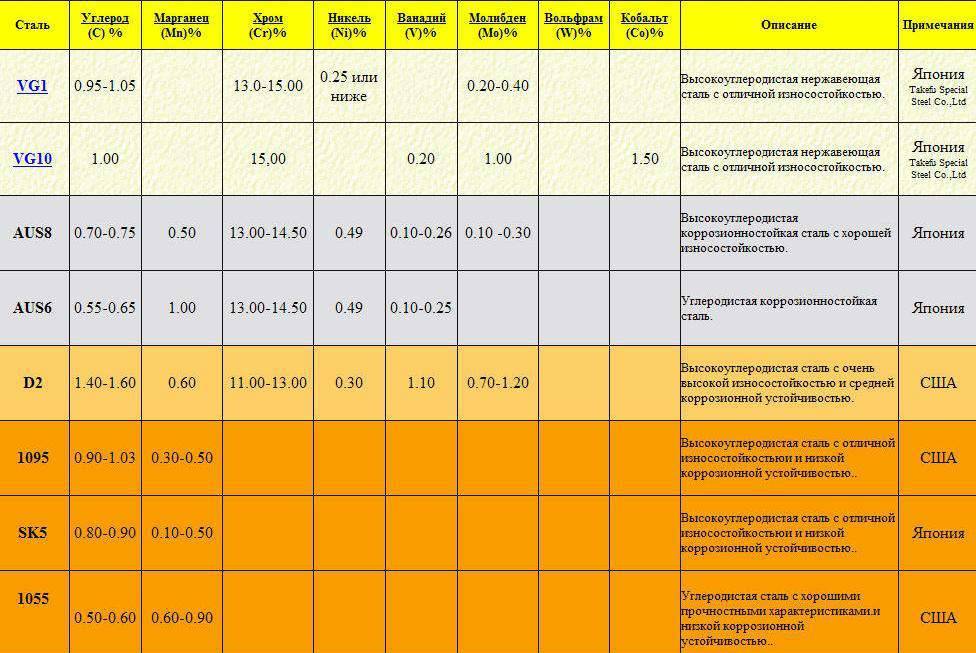

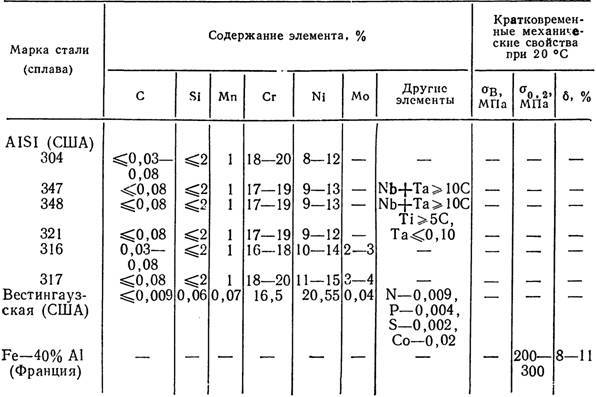

Химический состав стали

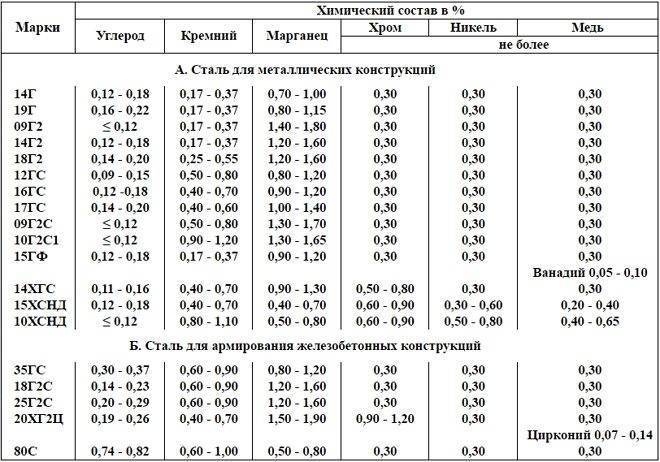

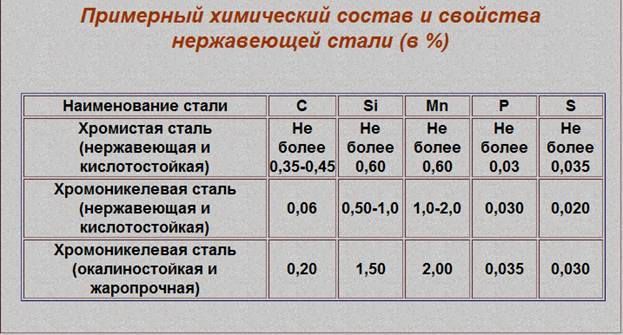

Процентное содержание химических элементов показано в таблице:

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Ti,% | Cu,% |

| 0,9 — 1 | до 0,8 | до 0,8 | до 0,6 | 0,025 | 0,03 | 17 — 19 | до 0,2 | до 0,3 |

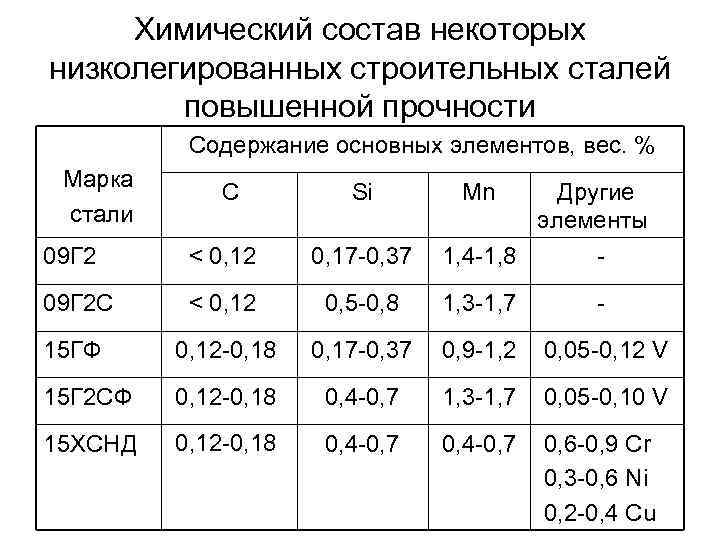

Таблица: значение химических элементов в составе стали

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

УГОЛ ЗАТОЧКИ ЛЕЗВИЯ

Принято считать, что углом заточки является угол между центральной плоскостью клинка и рабочей поверхностью абразива.

- 1. угол заточки

- 2. абразив для заточки

- 3. лезвие ножа

- 4. режущая кромка ножа

- Угол заточки зависит от стали из которой сделан клинок, твёрдости, и от того, что вы собираетесь резать ножом. Углеродистая сталь позволяет применять более острый угол заточки.

- 12—20° Очень тонкие и острые высококачественные лезвия (очень бережное обращение / специнструменты типа бритв, ножи резцы, специальные кухонные ножи)

- 20—30° Хорошие, стабильные лезвия ножей (внимательное обращение / это хорошие кухонные и охотничьи ножи, ножи для работы-ремёсел)

- 30—40° Стандартные рабочие ножи (охота, иногда для работы по костям и сухожилиям, топорики)

- 40° + Прочные лезвия ножей (грубая работа, с приложением больших усилий, не щадя режущей кромки ножа)

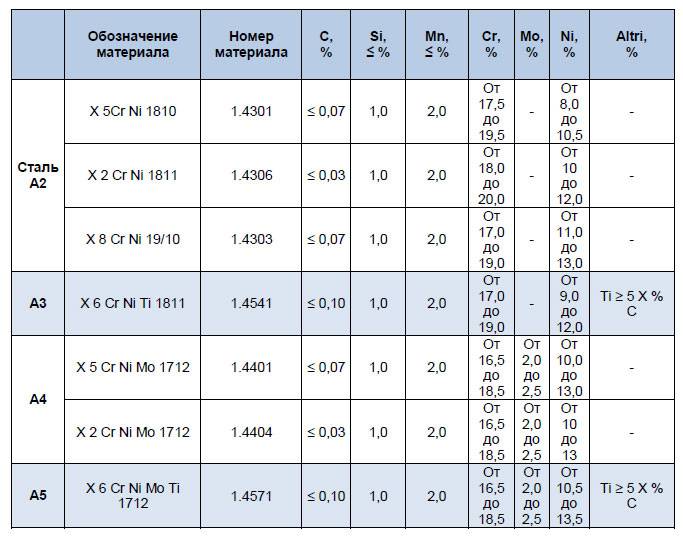

Зарубежная классификация

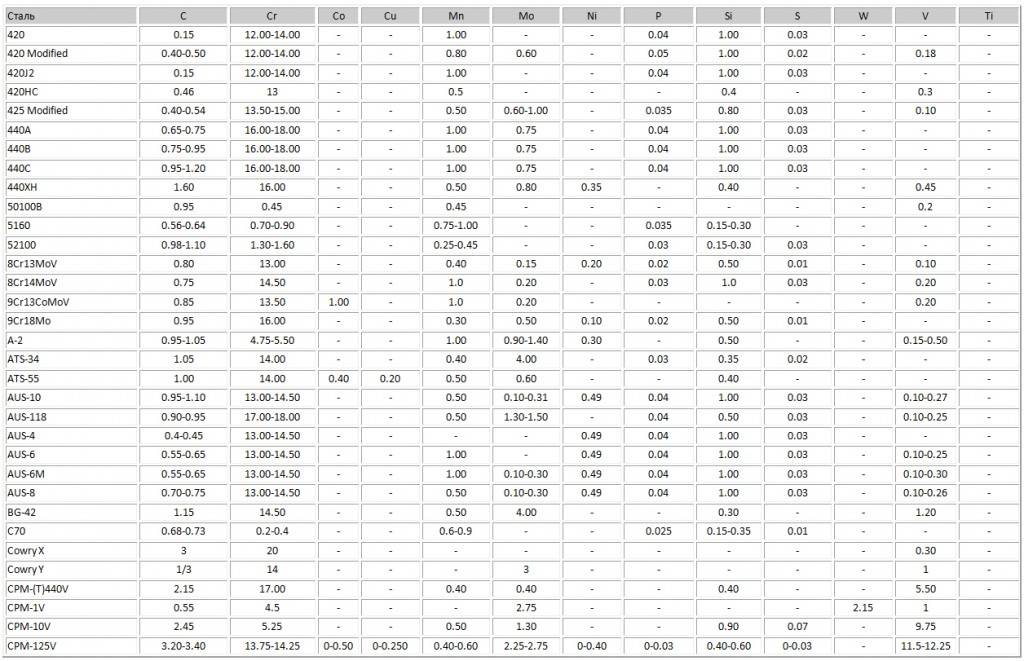

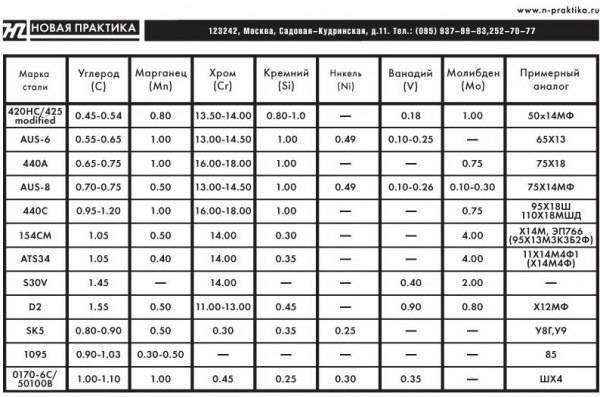

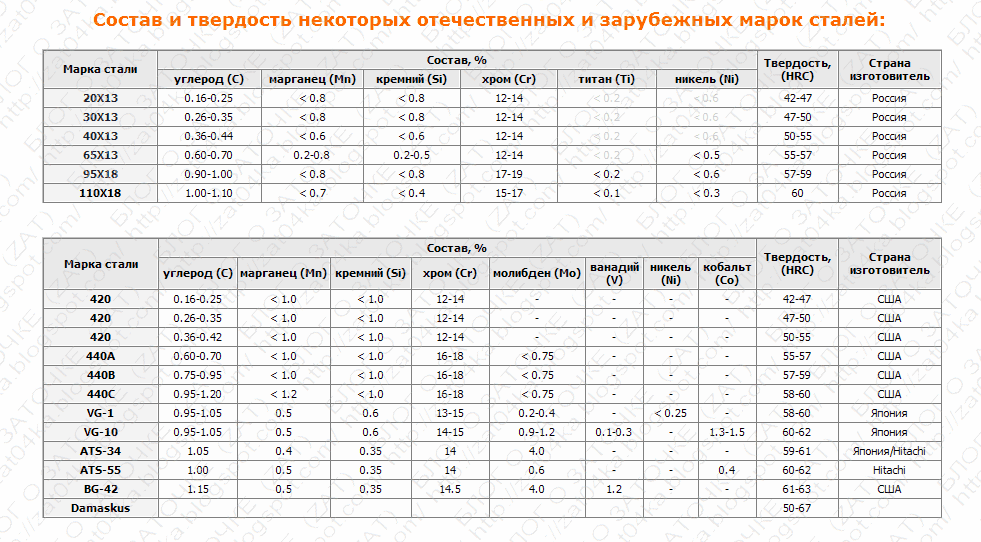

Как уже было отмечено выше, наименование стали 95Х18 – исключительно русскоязычный вариант, тогда как зарубежная маркировка этого металла несколько отличается. Импортные аналоги имеют различные наименования, в зависимости от страны, производящей металл. Так заокеанским аналогом стали 95Х18 выступают марки 440C и 440B. Сталь этих сортов производится на территории США. В Европейском Союзе идентичными свойствами обладает металл X105CrMo17 и X102CrMo17, выпускаемый немецкими сталеварами. Чуть расчетливее оказались поляки, назвав высоко-хромированную сталь H18. Страна Восходящего Солнца использует восточный аналог SUS440C, производимый на базе американской стали.

- 440C, 440B — США;

- X105CrMo17, X102CrMo17 — Германия;

- H18 — Польша;

- SUS440C — Япония.

Японские ножницы из стали SUS440C аналога 95X18

Плюсы

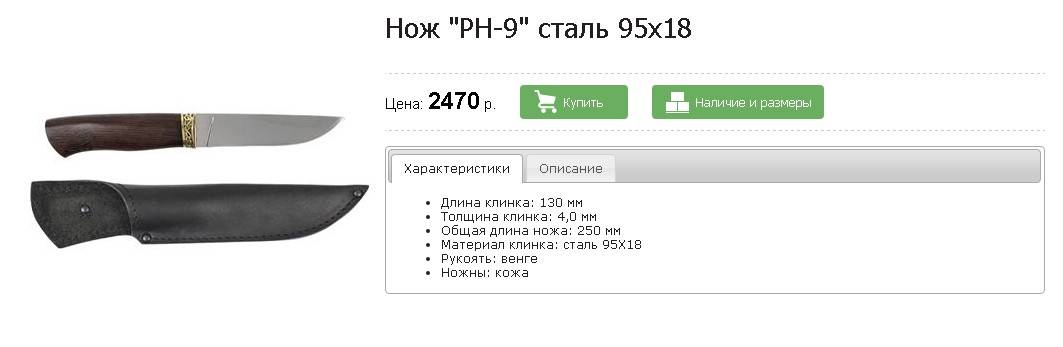

- Прежде всего цена — ножи из 95-ки того же «АиР» находятся в среднем ценовом диапазоне, что позволяет приобрести довольно качественные клинки за сравнительно небольшие деньги;

- Простота заточки — заточить нож из стали 95Х18 довольно легко. Её любят охотники, так как править нож из этой стали можно даже об обычный булыжник, что актуально при разделке на промысле. Для заточки и правки таких ножей мы рекомендуем алмазный брусок зернистостью 100/80 и 50/40;

- высокая коррозионная стойкость при контакте с водой и продуктами питания.

Это интересно: Сталь Х12МФ — основные характеристики, плюсы и минусы

Лучшие свойства стали и ее недостатки

Как и любые материалы, сталь 95х18 для ножей имеет свои плюсы и неизбежные минусы.

Состав сплава придает готовым изделиям уникальные свойства; клинки, изготовленные из стали 95Х18, обладают:

- высоким уровнем износостойкости;

- повышенной прочностью;

- твердостью;

- нейтральной реакцией к агрессивным средам, что повышает устойчивость к коррозийным процессам.

Ножом, изготовленным из 95Х18, можно смело нарезать и обрабатывать любые продукты: сталь не вступает в реакцию с кислыми средами, не ржавеет от воздействия воды или соли, не деформируется, не теряет своего привлекательного вида.

Значительным плюсом стали 95Х18 для изготовления ножей высокого качества является небольшая стоимость готовых изделий. Специалисты отмечают еще и простоту заточки ножей, выполненных из стали этой марки. Любители охоты, рыбалки и дальних пеших путешествий тоже довольны этим свойством. Тем более что нож из этой стали можно заточить, даже используя простой булыжник. На природе, это великая удача.

В домашних условиях для заточки и правки лучше использовать брусок с алмазным напылением с уровнем зернистости 100/80 и 50/40.

Прочность и высокая износостойкость продляют срок службы изделия, позволяют долго пользоваться ножом, который продолжительное время остается острым.

Повышению твердости металла, на которую в быту нечасто обращают внимание, способствует использование новых технологий и качественное проведение термообработки

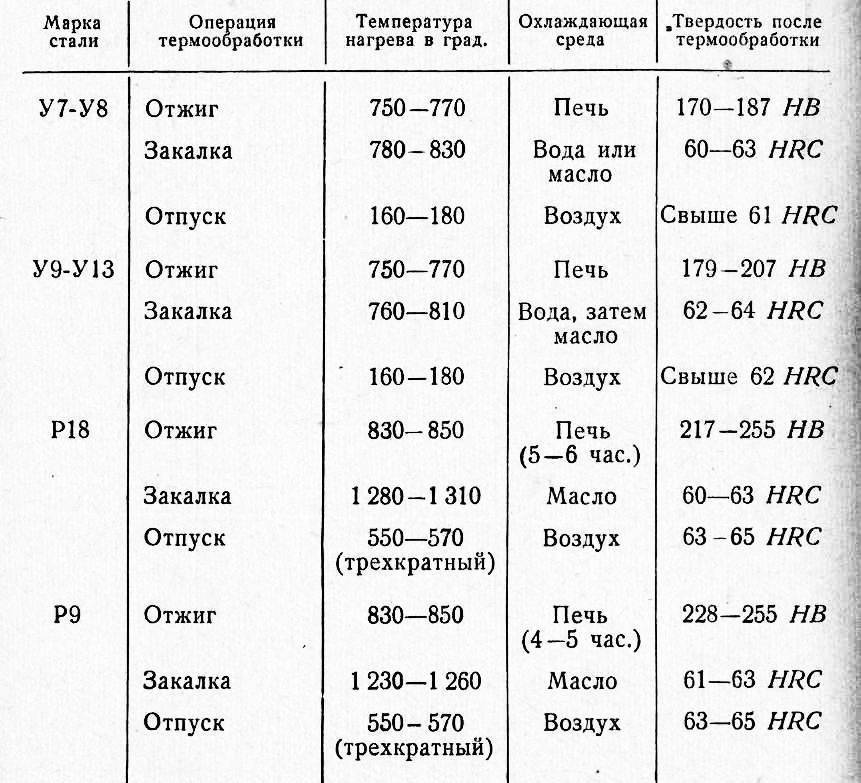

Как повышают прочность

Для улучшения показателя твердости применяют особую технологию термообработки. Она проводится в несколько этапов.

Сначала проводят заготовку отливок и их обжиг при температуре от 890 до 920 градусов. Процесс длится около двух часов.

Готовые отливки отправляют на ковку, где превращают в полосы необходимых размеров. Их толщина устанавливается с учетом механической обработки металла при заточке.

Следующим этапом является закалка: сначала — при высоких температурах в печи, а затем в емкостях с машинным маслом.

Прошедшие закалку плиты повторно нагревают и выдерживают при 140-280 градусах в течение часа.

Это процедура позволяет устранить излишнюю хрупкость, за счет заполнения пустот в молекулярной сетке металла. Сам материал приобретает твердость необходимого уровня. Этот показатель рассчитываются по шкале Роквелла и составляет 57–59 Hrc. Впрочем, эти данные понятны только специалистам, а обычные пользователи режущего инструмента просто отметят его высокое качество.

На последнем этапе производится обработка режущей кромки. Сначала металлической ленте придают нужную форму, предварительно выделив кромочную границу, а затем затачивают, придавая нужную степень остроты.

Стоит заметить, что закаленная сталь становится достаточно твердой, поэтому первоначальная заточка – достаточно трудоемкий процесс.

Без недостатков не обошлось

После «хвалебной песни» преимуществам стали для ножей 95Х18, стоит обратить внимание на недостатки, которых, к счастью, совсем немного – всего два. Причем один из них связан с технологией обработки сплава и его химического состава. Повышенное содержание хрома делает металл очень чувствительным к показателям температуры, поэтому требует строгого ее соблюдения при обработке

При значительном превышении температурной нормы сплав приобретет повышенную хрупкость, что исключит возможность его дальнейшей обработки

Повышенное содержание хрома делает металл очень чувствительным к показателям температуры, поэтому требует строгого ее соблюдения при обработке. При значительном превышении температурной нормы сплав приобретет повышенную хрупкость, что исключит возможность его дальнейшей обработки.

В быту хрупкие ножи из стали 95Х18 попадаются очень редко, но именно здесь может проявиться второй недостаток металла. Даже высококачественный стальной нож не стоит часто использовать для больших поперечных нагрузок на излом, если толщина обуха меньше 4 мм – он может переломиться.

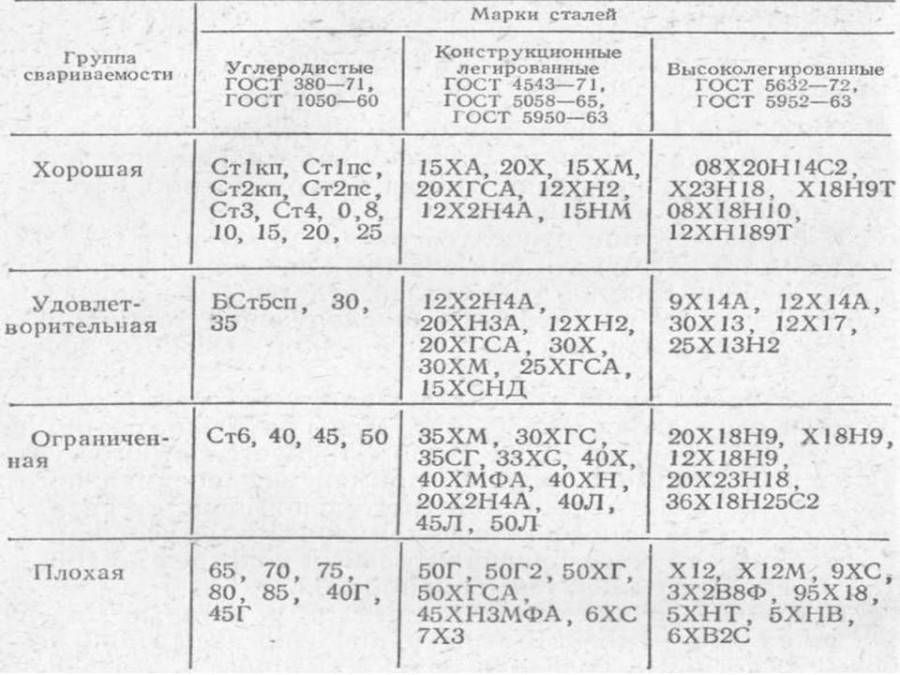

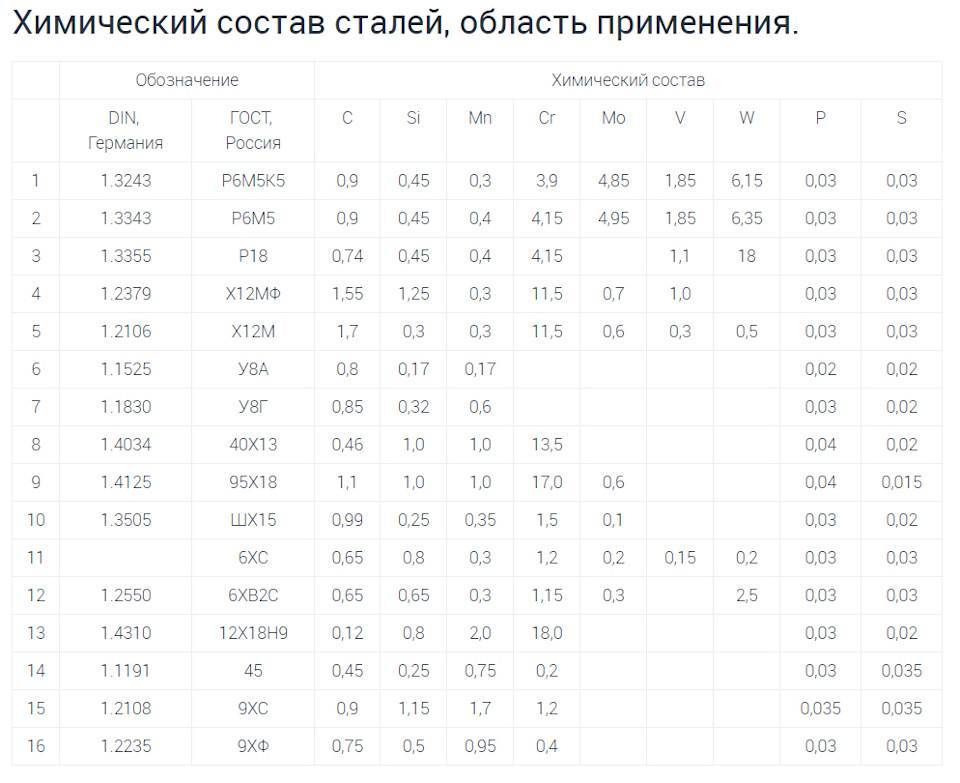

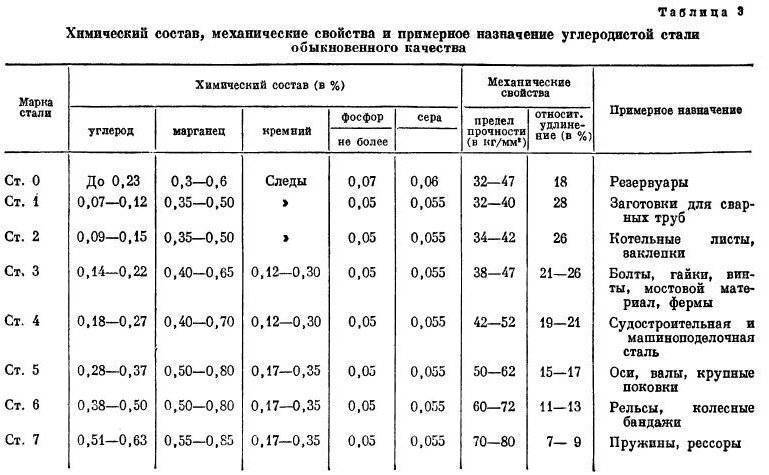

Общее подразделение сталей

Все производимые металлы делят на углеродистые и легированные группы.

Углеродистые

Производят, соединив в процессе углерод с железом, при этом содержание углерода ограничено до 2%, он становится главным компонентом, помимо вводят фосфор, кремний, серу, магний. Углеродистая сталь имеет несколько недостатков:

- при повышении прочности уменьшается пластичность металла;

- при использовании изделий в высокотемпературной среде (200˚С) теряется прочность, твердость, снижаются режущие качества ножей;

- материал отличается низким сопротивлением коррозии, агрессивной внешней среде, атмосферному воздействию;

- при нагревании значительно расширяется в размерах;

- из-за невысоких показателей прочности углеродистых металлов увеличивается толщина конструктивных элементов, дорожает изделие, возникают сложности проектирования.

Легированные

Эти металлы помимо обычных примесей легируются в процессе производства химическими элементами для повышения эксплуатационных характеристик. В процессе плавки в состав вводят никель, хром, ванадий, вольфрам, молибден, марганец, кремний. Легированные стали делят на группы:

- низколегированные составы — не больше 2,5% добавок и примесей;

- среднелегированные металлы — примеси в диапазоне показателей 2,5−10%;

- высоколегированные стали содержат добавок свыше 10% от массы.

По сравнению с углеродистыми металлами легированные стали имеют большое количество положительных свойств:

- увеличенная продолжительность эксплуатации изделий;

- экономия металла;

- повышение производительности;

- снижение сложностей при проектировании.

Использование легированной группы металлов имеет решающее значение в прогрессивной технике, так как они отличаются высоким показателем жесткости в сочетании с прочностью в статическом состоянии. Эти показатели варьируются в процессе производства за счет изменения содержания углерода в процентном отношении и условия термической обработки. В зависимости от содержания углерода различают такие виды металлов:

- низкоуглеродистые — меньше 0,31%;

- среднеуглеродистые — углерод содержится 0,31−0,75%;

- в состав высокоуглеродистых сталей входит больше 0,75% углерода.

Какая сталь лучше х12мф или 95х18: сравнение и различия

Сплав железа с углеродом, в котором концентрация последнего меньше 2,14 %, называют сталью. При изменении содержания углерода, добавлении легирующих элементов, различной термообработке значительно изменяются основные характеристики материала.

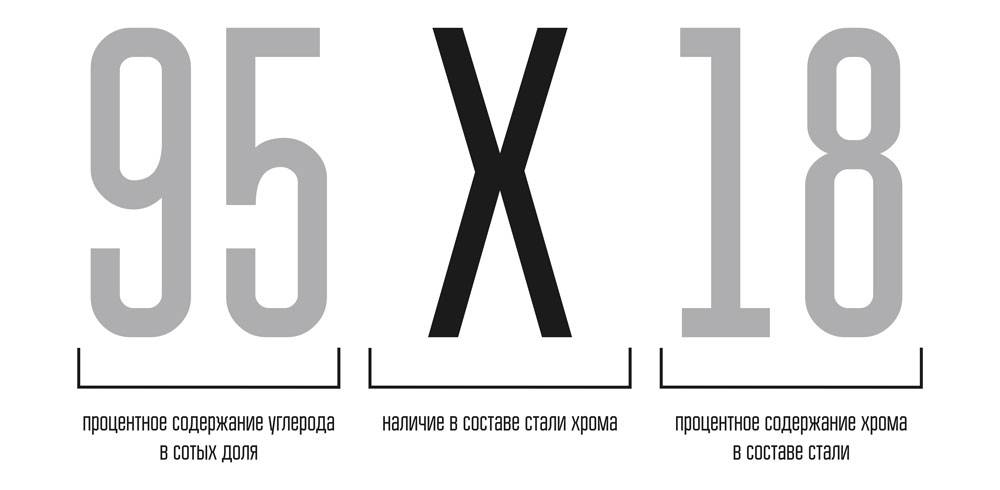

В маркировке сталей первая цифра указывает на процентное содержание углерода, а идущие за ней буквы и цифры говорят о наличии легирующих элементов и их количестве в процентном соотношении. Если после буквы нет числа, то это значит, что его содержание меньше 1%. Причем обозначения легирующих элементов располагают в порядке убывания их процентного содержания в сплаве.

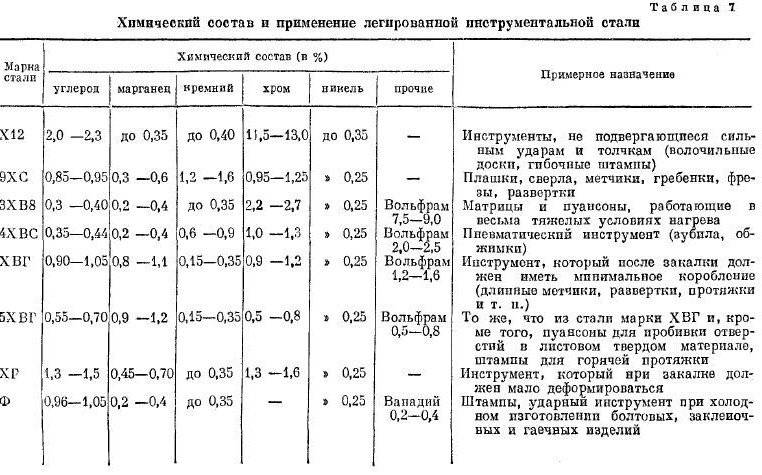

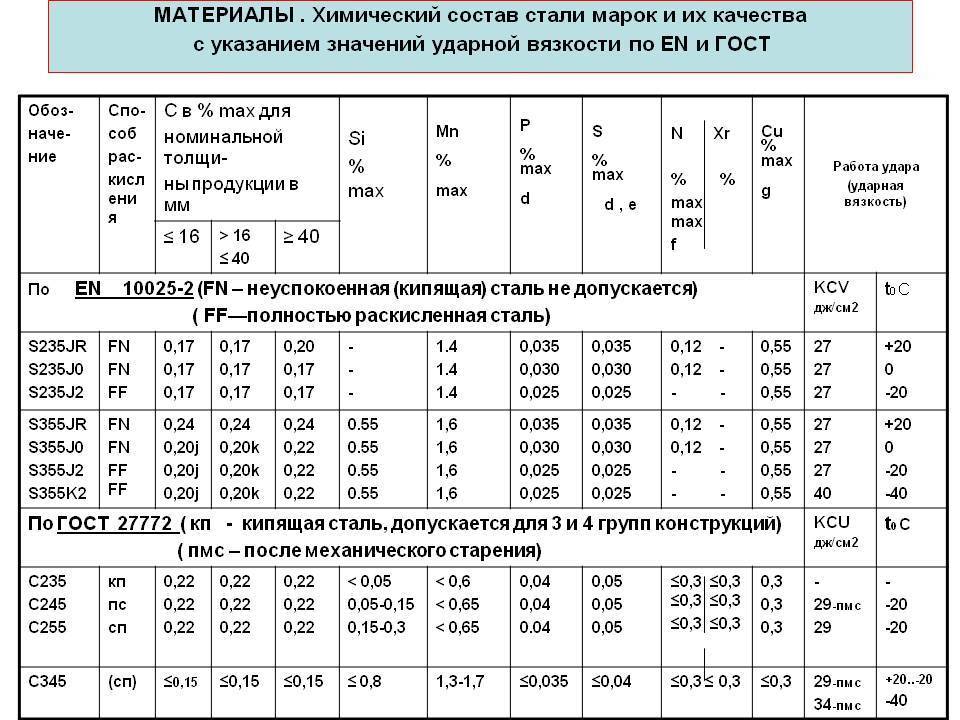

Химический состав стали Х12МФ, ее свойства, область применения

Х12МФ – это инструментальная легированная штамповая сталь, которая содержит 1,45-1,65% углерода. Характеризуется наличием таких легирующих элементов как хром (Х) — 11-12,5%, молибден (М) — 0,4-0,6% и ванадий (Ф) — 0,15-0,3%. В небольших количествах содержит кремний (С) — 0,1-0,4%, марганец (Г) — 0,15-0,45%, никель (Н) — до 0,35%, фосфор (Р) — до 0,03%, медь (Д) — до 0,3% и серу (ее содержание стремятся свести к минимуму, поэтому она не маркируется) — до 0,03%.

Хром (Х) улучшает режущие свойства, стойкость к износу и коррозии, увеличивает прочность и прокаливаемость сплава.

Ванадий (Ф) повышает теплостойкость и улучшает структуру металла. При небольшой его концентрации (в размере от 0,3 до 0,5 %) намного улучшает прочность и пластичность металла, чего нельзя сказать про сплавы с высоким содержанием ванадия.

Добавление молибдена (Mo) увеличивает вязкость и повышает прокаливаемость высокохромистой стали. Также он ухудшает окалиностойкость. Из-за этого количество молибдена в штамповых сталях лимитируют до 1,8 %.

Сталь Х12МФ хорошо обрабатывается:

- Резанием, что способствует получению точных размеров готовой детали.

- Давлением, что повышает производительность изготовления изделий, экономит материал.

Она удовлетворительно шлифуется, но при этом достаточно хрупкая. Характеризуется хорошими механическими свойствами:

- Высокая прочность.

- Пластичность.

- Износостойкость.

- Хорошая теплостойкость и закаливаемость.

Изделия из нее обладают антикоррозионными свойствами, но при продолжительном воздействии агрессивной (кислой или щелочной) среды на них могут появиться темные пятна или ржавый налет.

Эта марка сплава широко используется в металлобрабатывающей промышленности. Из нее изготовляют детали промышленного оборудования, которые отличаются высокими требованиями к качеству поверхности и механической стойкости, такие как:

- Ролики профилированные сложных форм.

- Рабочие элементы штампов — матрицы.

- Волоки.

- Эталонные шестерни.

- Накатные плашки для выдавливания наружной резьбы.

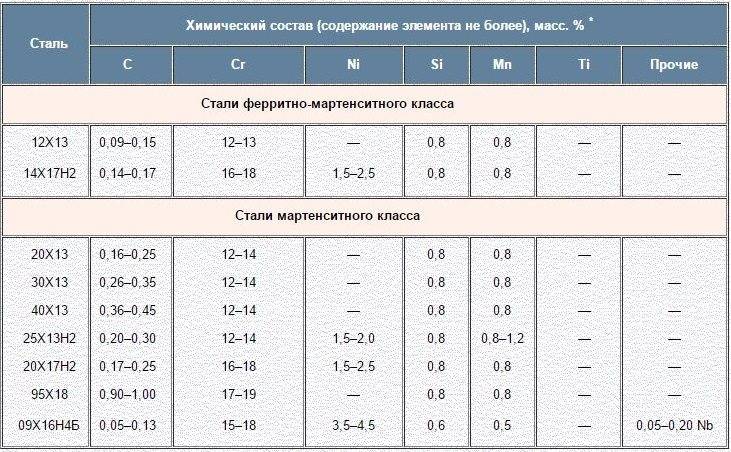

Химический состав стали 95х18, свойства, применение

Сталь 95х18 — коррозионно-стойкая (нержавеющая) обыкновенная. Содержит 0,95 % углерода (С) и 18% хрома (Х). В ее составе также присутствуют кремний (С) и марганец (Г) — до 0,8% каждого, никель (Н) — до 0,6%, фосфор (Р) — до 0,03%, медь (Д) — до 0,3%, титан (Т) – до 0,2% и сера — до 0,025%.

Эта марка сплава характеризуется высокими показателями твердости, износостойкости, жаропрочности (до 500 °С), коррозионной стойкости. Наличие 18% хрома говорит о принадлежности этой стали к нержавеющей. Изделия из этого сплава устойчивы к химически агрессивной среде. Исходя из этого Сталь 95Х18 применяют:

- В авиационной промышленности.

- Машиностроении.

- Изготовлении клинкового оружия.

Благодаря высокой устойчивости износу из нее изготовляют детали, работающие при трении:

- Оси.

- Валы.

- Подшипники.

- Стержни.

- Втулки.

Что общего между этими марками

Стали марок Х12МФ и 95Х18 – разные по химическому составу, механическим характеристикам, области применения. Но они обе хорошо обрабатываются резанием, что способствует их применению в машиностроении. А содержащийся в этих сплавах хром, при взаимодействии с кислородом образующий на поверхности оксидную пленку, способную к самовосстановлению, придает им антикоррозионные свойства.

Антикоррозионные и механические свойства этих сталей делают их популярными при производстве ножей. Плотность структуры этих марок материалов придает примерно одинаковую износостойкость режущей части клинка.

Сталь 95х18

Этот вид сталей по параметрам твердости и прочности применяется, как основа для выполнения различных элементов и деталей. Это могут быть подшипники, осевые конструкции, втулки, но самым хорошим качеством отличаются, изготовленные из этой стали, ножи.

Этот вид сталей по параметрам твердости и прочности применяется, как основа для выполнения различных элементов и деталей. Это могут быть подшипники, осевые конструкции, втулки, но самым хорошим качеством отличаются, изготовленные из этой стали, ножи.

Сталь 95х18 является оптимальным вариантом для производства таких предметов. Изобрели химический состав с эффективными свойствами не так давно, но нарастающая популярность материала говорит о его высоких показателях. Производство элементов из этого вида стали организовывается на профессиональной основе, так как для работы с ней нужно точное оборудование и знающие свое дело сталевары. Материал капризный, при малейшем отступлении от технологии получается пережог или несвоевременный отпуск. Позволить себе выпуск предметов из сталей 95х18 может только предприятие, постоянно занимающееся изготовлением подобных предметов и наработавшее в этой области немалый опыт.

Состав химических элементов

В составе стали присутствуют химические составляющие, которые влияют на эффективность показателей:

- кремний и магний не более 0,8%;

- медь до 0,3%;

- фосфор и сера не более 0,026–0,031%;

- марганец до 0,6%;

- никель содержится не более 0,6%;

- титан до 0,2%;

- хром составляет от 17 до 19%.

Высокое содержание хрома в составе сталей 95х18 позволяет им сопротивляться коррозии и не ржаветь. Металл представляет прекрасный образец для ковки, процедура которой избавляет материал от микротрещин, уменьшает содержание в порах кислорода и водорода. Ковка заставляет молекулярную структуру более плотно укомплектовать атомы и убирает все пустующие полости в кристаллической решетке. Такая обработка стали увеличивает пластичность, так как уменьшается зерно металла, но прочность при этом остается прежней.

Форма изделия

Немалую роль играет конструкционная форма изделия, которая распределяет нагрузку и увеличивает функциональность. Форма лезвия правильно распределяет нагрузку, и применение ножа становится легким и удобным. Над формой любого элемента производственного значения также работают конструкторы, позволяя выбрать наиболее эффективное сочетание показателей и формы предмета.

Немалую роль играет конструкционная форма изделия, которая распределяет нагрузку и увеличивает функциональность. Форма лезвия правильно распределяет нагрузку, и применение ножа становится легким и удобным. Над формой любого элемента производственного значения также работают конструкторы, позволяя выбрать наиболее эффективное сочетание показателей и формы предмета.

Работа с металлом является призванием, именно поэтому изготовленная по ГОСТу сталь 95х18 нашла призвание не только на территории России, он составляет серьезную конкуренцию многим сталям зарубежных изготовителей.

Взаимодействие стали с различными компонентами

Повышенное содержание хрома в химическом составе делают сталь 95х18 неуязвимой для коррозии и ржавчины, но существуют некоторые правила пользования:

- механические нагрузки должны применяться только по назначению, неправильное применение предметов разрушает кромку и создает кривизну лезвия;

- несмотря на стойкость к коррозии, долгое пребывание в солевом растворе может негативно сказаться на поверхностной целостности, что приведет к ухудшению эксплуатационных качеств;

- постоянное и длительное пребывание во влажной среде понизит функциональность изделия.

Вид поставки

Изготовление клинкового оружия и высокопрочных деталей для работы в условиях экстремального трения – далеко не весь диапазон продукции, выпускаемой из стали 95Х18. Данный металл может поставляться в разнообразных формах, срди которых присутствуют:

сортовой и фасонный прокат;

калиброванный или шлифовальный пруток, а также серебрянка;

полоса;

поковки, кованые заготовки.

Заготовка из поковки 95х18

Производство стального прутка из металла марки 95Х18, требует другой технологии термообработки, в частности нагрев происходит на протяжении более длительного времени, но при меньших температурах. При этом показатель твердости HRC снижается с величины 60 до значений 30 и ниже.

Клинковое оружие

Если в Яндекс картинках вбить «сталь 95Х18» то выдача покажет сплошные ножи и клинки, выполненные из этой стали.

Клинки и ножи из стали марки 95Х18 остаются наиболее популярными на отечественном рынке. По масштабам производства они, несомненно, уступает изготовлению высокопрочных деталей и прочим направлениям использования 95Х18. Однако количество публики, увлеченной изготовлением ножей достаточно велико. С это точки зрения, сталь можно рассматривать не как металл промышленного значения, а в качестве материала, из которого изготавливаются произведения искусства. Да и сам процесс создания ножа или другого клинкового оружия – сродни искусной работе, поскольку требует как опыта, так и определенного умения прочувствовать металл.

Видео — Закалка 95Х18 в домашних условиях

Технология производства и термическая обработка

В процессе производства стали 95Х18 считается довольно прихотливой. Это частично сказывается на её стоимости. Изделия из металла, прежде чем попасть на полки магазинов проходят четыре важных этапа:

- Сперва получают отливки с последующим их отжигом. С этой целью их нагревают до температур 885-920 °С. Выдерживают их в течении пары часов. Время определяется конкретными техническими условиями.

- Затем идёт ковка. На этом этапе формируются пластины необходимого размера. Во время поковки сталь избавляется от ряда недостатков. Это своеобразная профилактика для металла. Таким образом, вытесняются лишние газы и тем самым заполняются поры в её структуре. Ковка также измельчает зерно в структуре стали, что делает сплав более прочным.

- Закалка. Процесс позволяет придать будущим изделиям больше прочности. Для достижения состояния неустойчивости кристаллической решётки, сплав нагревают до 900-1125 °С. Затем заготовку резко остужают в воде или в масле. Процесс занимает около часа, что негативно сказывается на характеристиках стали, металл становится хрупким.

- Отпуск. Процесс необходим для придания сплаву нужных характеристик. В зависимости от технических условий сталь отпускают при температурах 150-650 °С. Таким образом убирается избыточная хрупкость сплава. Выдерживают сталь в таком состоянии около часа.

Важнейшим условием является режим закалки, этот процесс регламентирован производством. При нарушении которого, сталь может стать хрупкой или мягкой.

Твёрдость стали после закалки определяется размером зерна аутенситов, которые содержатся в кристаллической решётке стали. На завод для изготовления ножей поставка происходит в виде слябов. Из специальных прутьев, производят сортовые заготовки.

Заготовки для изготовления ножей, сталь 95Х18.

Которые затем проковывают ручным способом или на ковочных машинах. Сами заготовки куются холодными или горячими, в зависимости от требований. Ручной труд на производстве клинков просто необходим. Без него ещё не научились работать.

Х12МФ сталь: характеристики

Х12МФ — сталь, которая была разработана, создана и введена в производство в 30-х годах прошлого века. Изначально металл позиционировался как инструментальный сплав, оптимально подходящий для холодного деформирования. Качественные характеристики стали высокие, что оставляют ее популярной и в современном производстве.

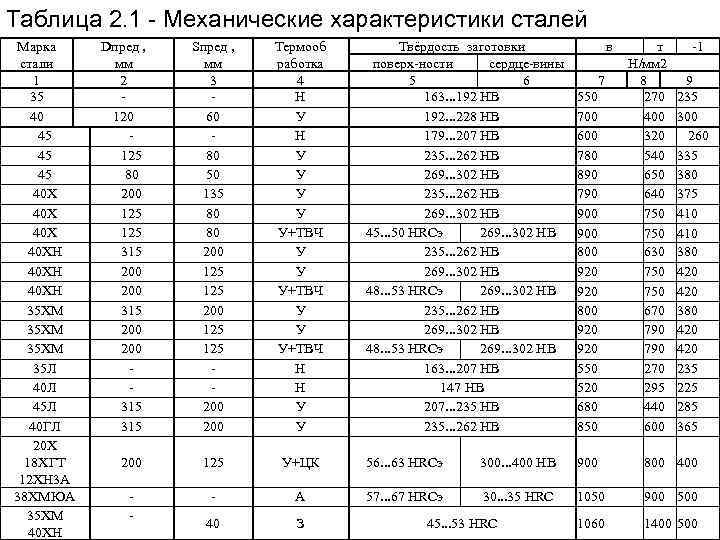

| Характеристика | Краткое описание |

| Марка и заменители | Х12МФ. Заменители — Х6ВФ, Х12ВМ, Х12Ф1 |

| Класс в официальной градации | Сталь инструментальная штамповая |

| Виды выпуска | Калиброванный, шлифованный прутки, серебрянка, полосы, поковки и кованные заготовки |

| Твердость металла | НВ 10-1 (255Мпа) |

| Температура закаливания | В начале процесса 1140 градусов, в конце — 850 |

| Тип охлаждения | В колодцах или специальных термостатах |

| Уровень хрупкости | Очень низкий, отмечается склонность к отпускной хрупкости |

Изначально сталь марки Х12МФ предназначалась для изготовления «ножевых клинков», под этим термином подразумевались резаки и штампы для полиграфии, технологические режущие инструменты для деревообработки, пилы и так далее. Но уже в 50-х годах прошлого века ремесленники стали использовать металл и для изготовления ножей бытового, кухонного предназначения.

А здесь подробнее о видах боевых ножей.

Свойства, химический состав

Высокое качество, свойства стали обеспечивает ее сложный химический состав:

- хром до 12,5% — это вещество оказывает прямое влияние на способность металла к закаливанию, повышает антикоррозийные свойства стали и уровень износостойкости уже готового изделия;

- ванадий 1,1% — обладает максимально высокой прочностью, усиливает свойства хрома, обеспечивает стали инертность в отношении агрессивных сред;

- углерод 1,6% — придает металлу особенную прочность, снижает уровень хрупкости;

- молибден до 1% — относится к твердоплавким элементам, повышает сопротивляемость металла к механическим воздействиям, делает устойчивым к высоким температурам;

- кремний и марганец до 0,6% — делают сталь стабильной, надежной, максимально повышают твердость металла.

В составе также присутствуют сера и фосфор — это вредные технологические примеси, которые в состоянии повысить хрупкость металла и снизить общие физико-химические свойства стали. Но в таком негативном качестве сера и фосфор «работают» в том случае, если в металле присутствует большое количество углерода. В марке Х12МФ пропорции последнего элемента низкие, вред от наличия в химическом составе серы и фосфора минимальный, практически неопределяемый.

Нюансы производства

Производство стали Х12МФ в промышленных объемах осуществляется по четко отработанному технологическому алгоритму, обязательно с учетом некоторых особенностей:

- Расплав заливается в уже готовую форму по требованию заказчика. Обязательно учитываются припуски на последующую технологическую обработку заготовки.

- Этап отжига обязателен, потому что при остывании металла происходит дендрирование материала. А это приводит к неравномерному выпадению карбидов, что нарушает однородность структуры стали.

- На этапе ковки продолжают повышаться качественные характеристики металла — полностью исчезает неоднородность структуры, измельчается «зерно», в кристаллической решетке заполняются все пустоты.

Смотрите на видео о Х12МФ тесте на хрупкость:

Специалисты особенно высоко ценят сталь марки Х12МФ, полученную путем выплавки методом электрошлакового или вакуумно-дугового переплава (ЭШП и ВДП соответственно).

Сталь 95х18 и х12мф какая лучше

Сегодня разберем наиболее популярные, практичные, ходовые и не самые дорогие виды кованых сталей х12мф и 95х18.

Сталь Х12МФ. Из стали изготавливают профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложной конфигурацией рабочих. Сталь Х12МФ хорошо зарекомендовала себя в изготовлении клинков для ножей. Неприхотливая, но удобная в работе сталь для изготовления ножевого инструмента. Сталь х12МФ отлично держит заточку, обладает высокой прочностью, хорошо держит режущую кромку. При попадании в агрессивную среду( фрукты, жирное мясо или рыба), может покрыться налетом или на клинке ножа могут появятся темные пятна, поэтому нож из стали Х12МФ требует ухода. Нужно отметить, что многие производители льют булат на основе Х12МФ.

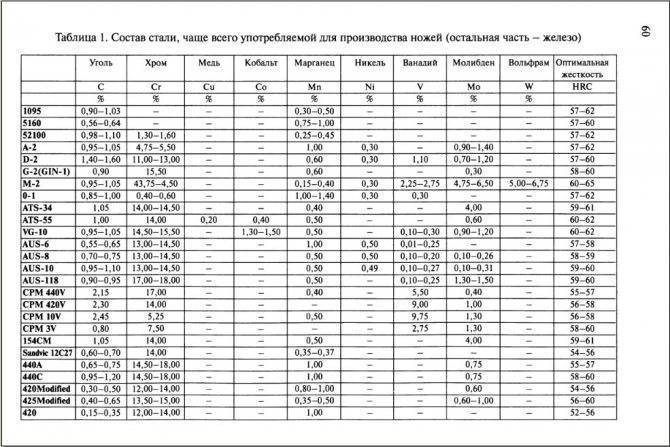

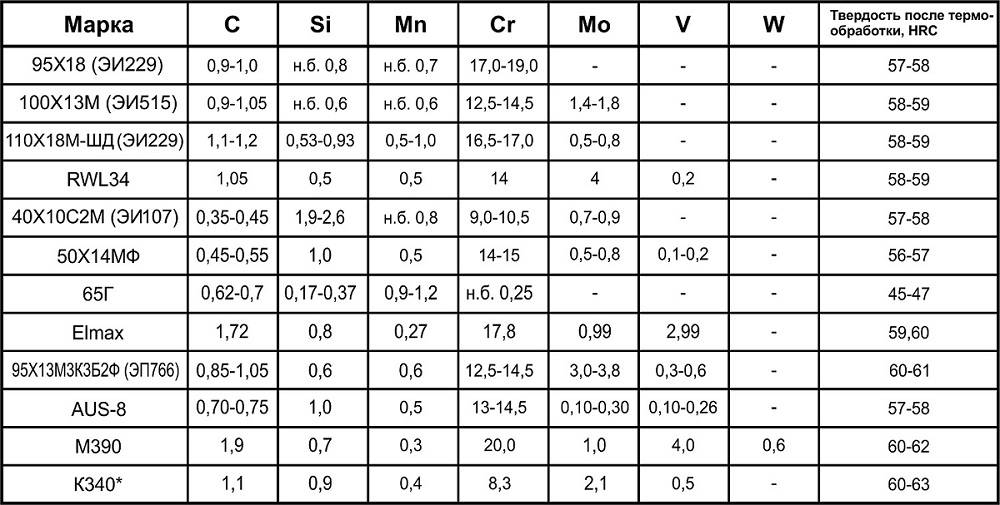

Состав стали марки Х12МФ: Углерод (С) 1,45 – 1,65 %, Марганец (Mn) 0,15 – 0,45 %, Хром (Cr) 11 – 12,5 %, Кремний (Si) 0,10 – 0,40 %, Молибден (Мо) 0,4 – 0,6 %, Ванадий (V) 0,15 – 0,3 %, Никель (Ni) 0,35 %, Фосфор (Р) 0,03 %.

Типичная твердость стали для ножей из Х12МФ по шкале Роквелла: 60 – 62HRc.

Аналоги стали для ножей марки Х12МФ в других странах: SLD (Япония), X155CrMo12.1 (Германия), SKD-11 (Швеция), D2 (США).

Сталь 95Х18. 95Х18 — высоколегированная нержавеющая сталь для ножевого производства, обладающая высокой твердостью, стойкостью режущей кромки, высокой коррозионной стойкостью. Сталь 95Х18 считается одним из лучших материалов для изготовления клинковых изделий. В целом — одна из лучших сталей, применяемых для производства ножей по соотношению цена-качество. Промышленное предназначение стали 95Х18 — детали, к которым предъявляются требования высокой прочности и износостойкости и работающие при температуре до 500С или подвергающиеся действию умеренных и агрессивных сред.

Состав стали марки 95Х18: Углерод (С) 0,90 – 1,00 %, Марганец (Mn) 0,80 %, Хром (Cr) 17 – 19 %, Кремний (Si) 0,80 %, Фосфор (Р) 0,025 %.

Типичная твердость стали для ножей из 95Х18 по шкале Роквелла: 57 – 59Hrc.

Аналоги стали для ножей марки 95Х18 в других странах: AUS-8 (Япония), X90CrMoV18/1L4112 (Германия), 123C26 (Швеция), 440B (США).

Заключение: антикоррозийные и качества лучше у стали 95х18, но ее твердость немного ниже чем у х12мф, за которой нужен несколько лучший уход, и если вы хотите, чтобы клинок из х12мф всегда имел первозданный вид, в кислую и жирную среду лучше его не помещать, потемнеет. Но кто-то выбирает красоту клинка, а кто-то лучшие режущие качества. Фактически если вы не ставите задачи перед ножом как-то: разделка крупных животных, то разницу в твердости вы не заметите. Если клинок даже и потемнеет, на режущие качества это не повлияет. Только на эстетический вид. Последние предложения касаются стали х12мф. Если же важнее красота, выбирайте кованую 95х18.