2 Способы, техника и технология газовой сварки

Ключевыми параметрами рассматриваемой сварки являются:

- угол наклона горелки;

- мощность пламени;

- сечение используемого присадочного стержня.

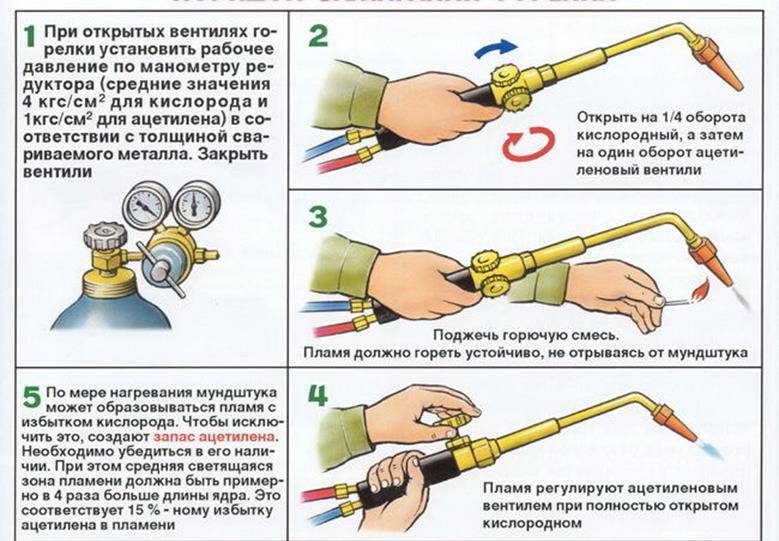

В соответствии с теплофизическими характеристиками металла и его толщиной выбирают конкретную мощность пламени. Она будет тем больше, чем выше показатель теплопроводности и температуры плавления свариваемого материала. Регулирование мощности выполняется за счет контроля расхода кислорода и горючего газового состава.

Для сваривания чугуна и стали расход ацетилена, измеряемый в литрах в час, высчитывается по формуле Va = (100–150)*δ, где δ – это толщина материала. А вот высокая теплопроводность меди требует уже большего количества горючего. При сваривании медных изделий расход определяется по формуле Va = (150–200)*δ.

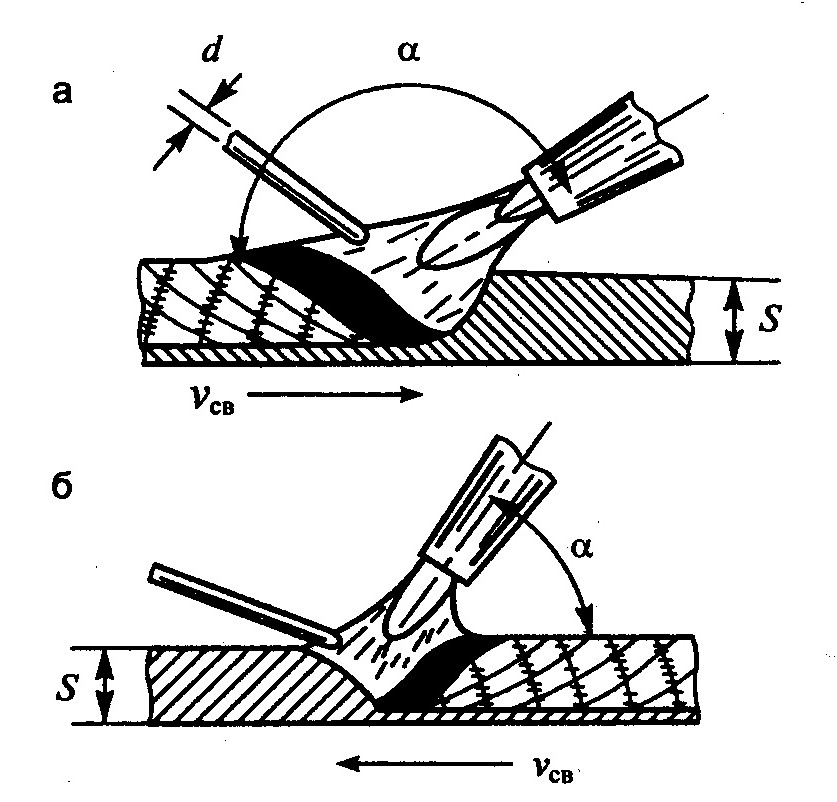

От теплофизических величин и толщины металла зависит и угол, под которым требуется наклонять мундштук горелки. Величина данного угла изменяется от 10 до 80 градусов для толщины свариваемого материала от 1 до 15 миллиметров. Причем на первых этапах сварки мундштук наклоняют под максимальным углом (в районе 85–90 градусов). Это обеспечивает качественный прогрев материала и “оперативное” формирование сварочной ванны. В процессе же выполнения сварочных мероприятий угол постепенно уменьшается.

Сечение присадочного стержня выбирают по формуле d = δ/2 ÷ δ/2 + 1 мм. Как видим, и на данную величину основное воздействие оказывает толщина обрабатываемого металла.

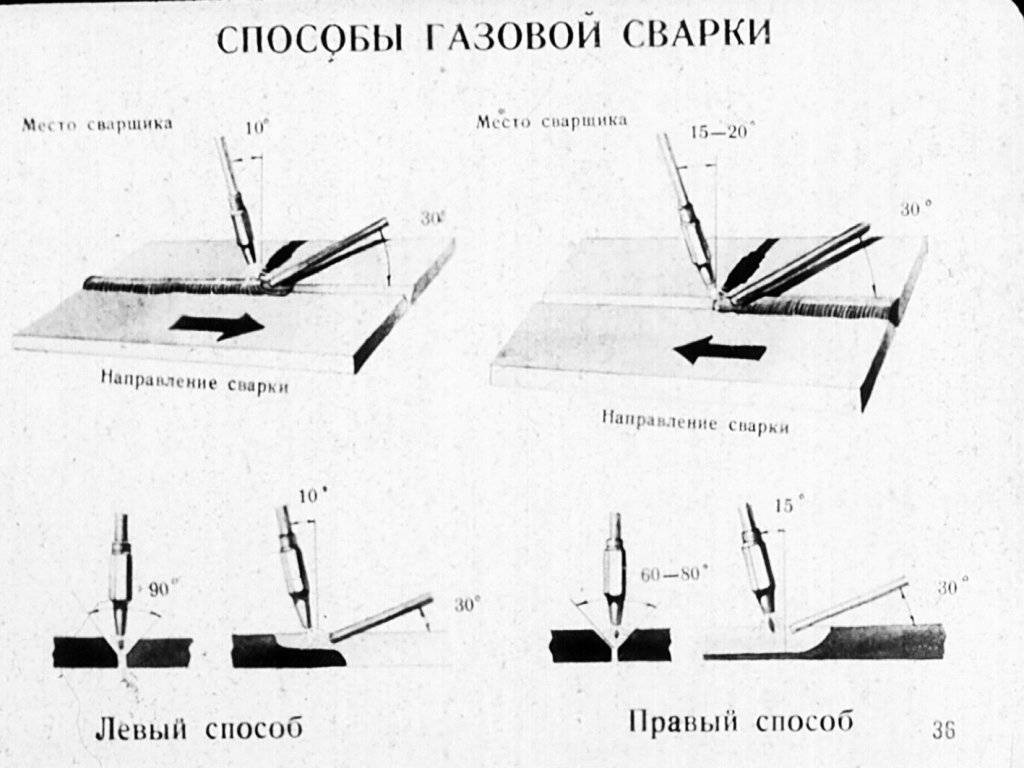

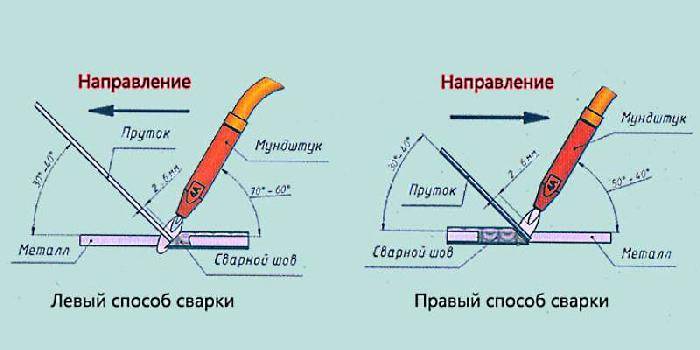

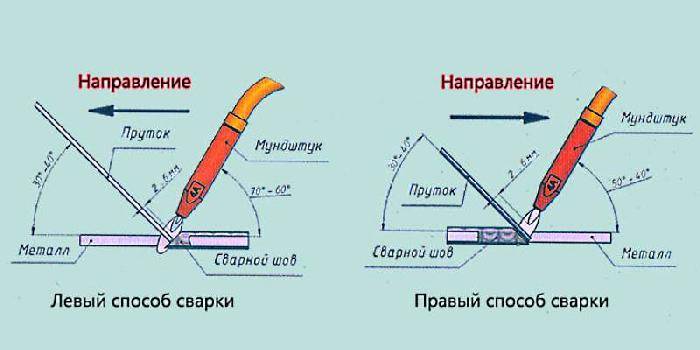

Стоит отметить, что сварка может выполняться двумя способами – левым или правым. В первом случае операция ведется справа налево (пламя подается от шва, присадочный стержень двигается перед газовой горелкой). При применении правого способа сварки процесс осуществляется слева направо, горелка нацеливается непосредственно на шов, а присадка идет за горелкой.

Более качественная защита ванны отмечается при использовании правой техники сварки. Кроме того, шов при такой методике охлаждается с меньшей скоростью, а газы расходуются намного более экономно. Зато при левой технике работник прекрасно видит всю картину проведения сварочного процесса. В результате этого сварочный шов формируется намного лучше. Специалисты сварочной сферы говорят о том, что правый способ сварки предпочтительнее для соединения металлов с относительно большой толщиной (от 3 миллиметров и выше), а левый – для соединения материалов толщиной не более 3 миллиметров.

Достоинства и недостатки сварки с газовой горелкой

Газовая сварка металлов имеет солидный список преимуществ:

- Метод не предполагает покупки и использования сложного и дорогого оборудования. Для него не нужны, к примеру, инвертор или полуавтомат.

- Расходные материалы, применяемые при газовой сварке, широко предлагаются на рынке, можно найти любой состав или модель без трудностей.

- Не требуются специальные защитные средства, даже при газовой сварке труб.

- Главные параметры сварки хорошо регулируются: пламя любой требуемой мощности, уровень температуры нагрева металла.

Способ сварки газовой горелкой.

Есть и недостатки, куда без них:

- Слишком медленный разогрев металла, особенно в сравнении с электрической дугой.

- Слишком обширная зона нагрева вокруг газовой горелки, вследствие чего теряется много энергии без толку.

- Тепло от горелки рассеянного типа, его трудно концентрировать.

- Метод все-таки дороже электродугового: цена газов выше стоимости электричества.

- С увеличением толщина кромок заготовок снижается скорость рабочего процесса из-за высокого рассеивания тепла.

- Практически невозможно автоматизировать процесс.

Способы сварки

Газовая сварка может вестись несколькими способами. Первый – это левая сварка, которая наиболее распространена. Она применяется при работе с тонкими и легкоплавкими металлами. Горелка перемещается справа налево, а присадочная проволока ведется впереди пламени, направленного на несваренный участок шва. При правой сварке горелка ведется слева направо, а присадочная проволока перемещается за горелкой. При данном способе тепло пламени рассеивается в меньшей степени, поэтому и угол раскрытия шва – не 90 градусов, а меньше – 60-70.

Правую сварку целесообразно использовать для соединения металла, толщина которого – от 3 мм и выше, а также металлов с высоким уровнем теплопроводности. Рекомендуется использовать присадочную проволоку, диаметр которой равен половине толщины свариваемого металла.

Технология газовой сварки предполагает и процесс, который ведется сквозным валиком. В этом случае листы устанавливаются вертикально зазору – он по размеру равен половине толщины листа. С помощью горелки расплавляются кромки, чтобы образовалось круглое отверстие. Затем оно со всех сторон оплавляется, пока шов не будет сварен. Такой способ хорош тем, что свариваемые листы имеют плотный шов без пор и шлаковых включений.

Сварка ванночками хороша для сваривания стыков и углов соединения металлов, которые имеют толщину максимум 3 мм. Как только на шве образуется ванночка, в нее вводится конец присадочной проволоки, которая слегка расплавляется, затем конец проволоки перемещается на другой участок шва. Особенность такого подхода – в шве отличного качества, особенно если сваривались тонкие листы и трубы из стали (малоуглеродистой и низколегированной).

Газовая сварка и резка могут вестись на основе многослойной сварки. Этот способ имеет ряд особенностей:

- зона нагрева небольшая;

- нижележащие слои при наплавке последующих просто отжигаются;

- каждый шов можно проковать, прежде чем наложить на него следующий.

Это сказывается на улучшении качества шва. С другой стороны, такой способ отличается небольшой производительностью, требует высокого расхода газов по сравнению с однослойной сваркой, поэтому применяется он при необходимости создания ответственных и качественных изделий.

Описание технологии сварки

Технология сварки газом имеет некоторые особенности. Существует несколько вариантов проведения работ.

Правая и левая

Различают правую и левую схемы сварки. Первый вариант применяется наиболее часто. Он предполагает продвижение горелки от правого края к левому. В этом случае струю пламени направляют непосредственно на проволоку, которую продвигают перед горелкой. Этим методом часто сваривают мелкие детали, тонкие слиты и материалы, которые плавятся даже при низкой температуре.

Второй вариант предполагает движение горелки от левого края к правому. В этом случае проволоку продвигают после пламени. Левая сварка обеспечивает более глубокое воздействие и лучшее схватывание.

Многослойный метод

Этот способ применяется тогда, когда необходимо сформировать высокопрочный шов. Он предполагает отжиг нижнего слоя и дальнейшую наплавку верхнего. Таким образом, прокаливаются все слои. Это положительно влияет на качество шва.

Сквозной валик

Такой метод требует постепенного оплавления верхнего края имеющегося отверстия на заготовке с последующим наложением расплавленного металла на нижний край отверстия. Для проведения работ необходимо вертикально зафиксировать металлические листы. Таким образом, шов приобретает форму валика.

Сварочные ванночки

Этот способ предполагает формирование ванночек по ходу шва. В каждое такое образование вводится присадочная проволока, которая оплавляется и заполняет пустоты. Сопло двигается на новый участок, а следующая ванночка перекрывает ранее созданную.

Окислительное пламя

Метод применяется для соединения элементов, изготовленных из малоуглеродистых сплавов из стали. Пламя в этом случае окисляет материал, что ведет к формированию окиси железа. Для раскисления используют присадочную проволоку, включающую кремний и марганец.

Какие газы используются при газовой сварке и резке металлов

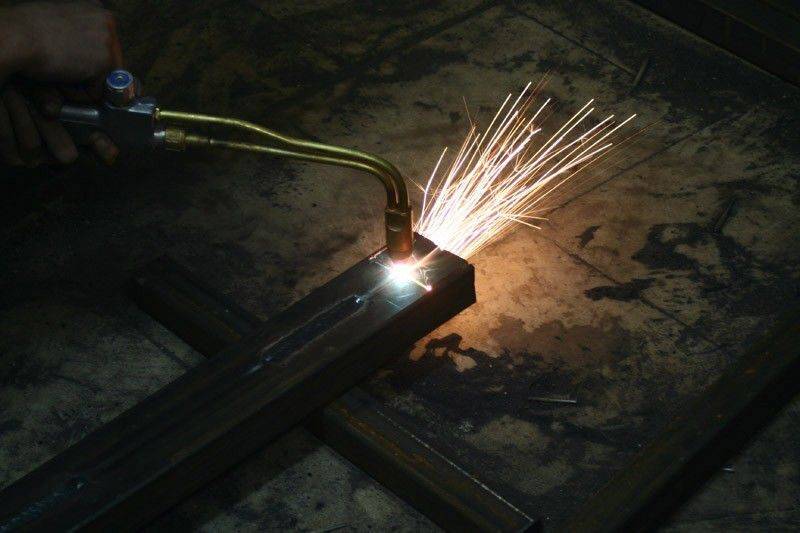

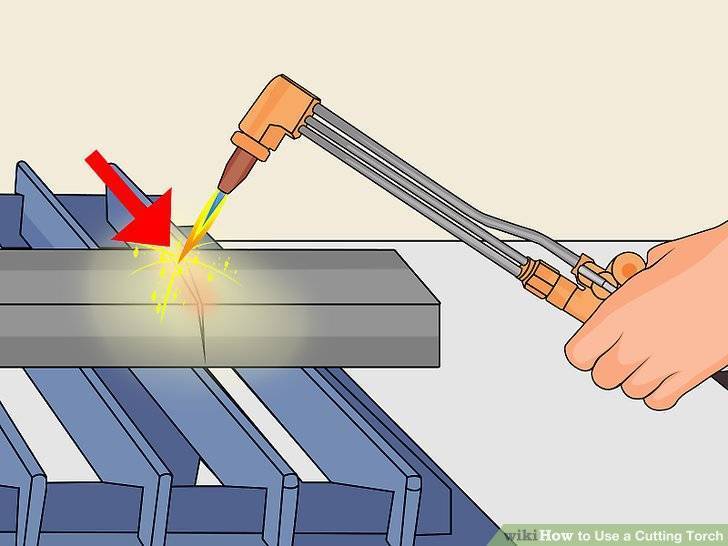

Газовая резка или сварка металлов производится путем использования горючих природных газов, которые позволяют расплавить материал, чтобы соединить или разъединить его.

В случае со сваркой, развивается невысокая температура, которая позволяет частям деталей нагреться ровно настолько, чтобы их можно было соединить.

В случае с резкой, используется температура, при которой металл плавится и испаряется, что дает возможность разъединять его части, снимать верхний слой и исправлять различные дефекты.

Для данной обработки металлов используются такие газы:

- Ацетилен;

- Природный газ;

- Пары бензина;

- Водород.

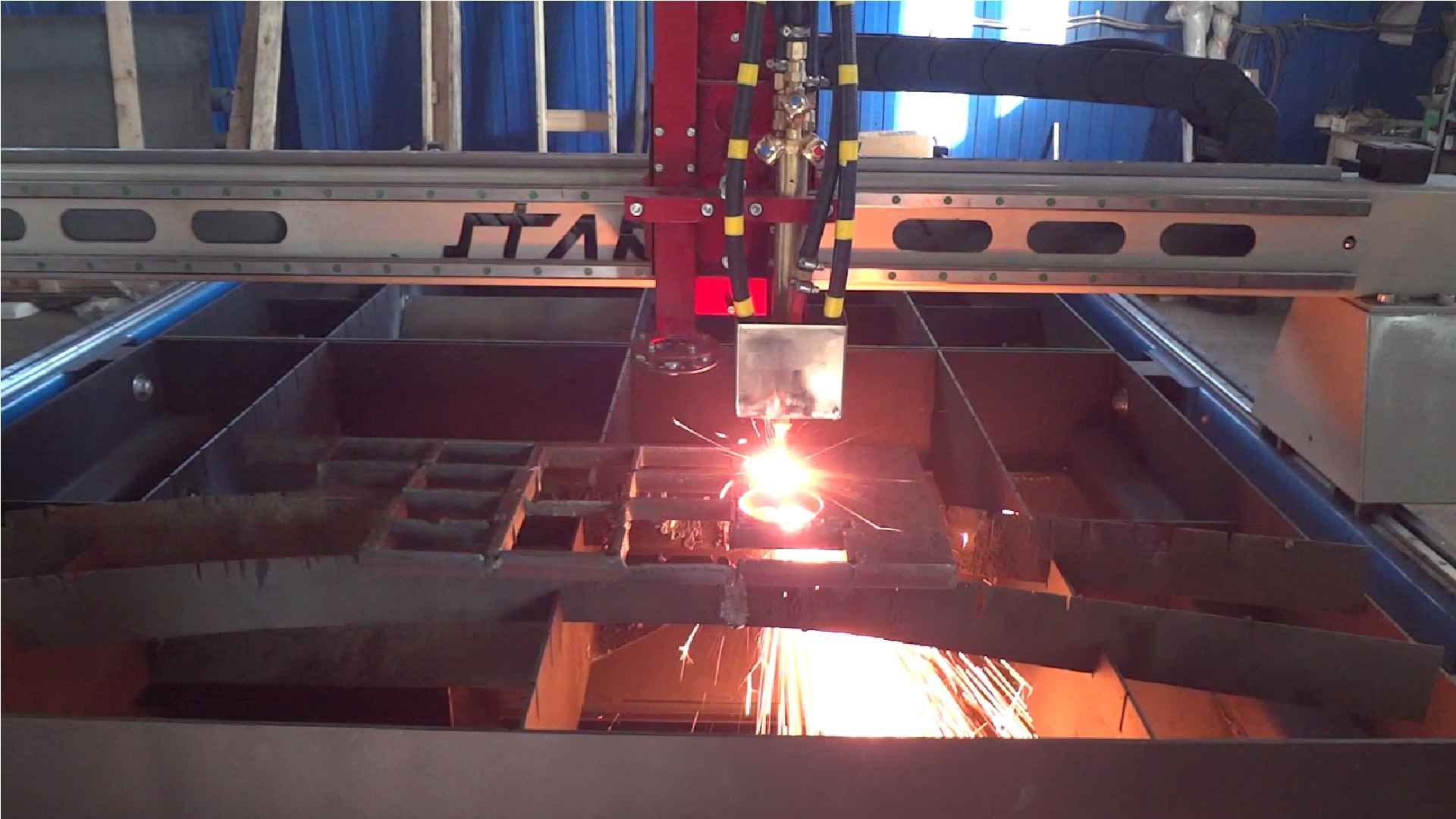

Оборудование для резки металла газом: станки

В тех случаях, когда по каким-либо причинам перемещать обрабатываемую заготовку затруднительно (она имеет большие размеры и, как следствие, массу, сложную форму реза и т. п.), меняется кинематическая схема оборудования. Она строится таким образом, чтобы перемещать узел с режущим инструментом (тяжёлая заготовка остаётся неподвижной). Такой вид оборудования называется станком газовой резки.

Станки газовой резки, как и машины, делятся на два больших класса:

- мобильные. Это небольшие передвижные агрегаты, которые перемещаются при помощи транспортных тележек;

- стационарные. По конструктивному исполнению они делятся на следующие типы:

- П — портальные. Располагаются на опорных стойках, находящихся непосредственно над обрабатываемой деталью. Количество резаков может колебаться, шт: 1…12;

- П-К — портально-консольные. Устанавливаются на консоли, закреплённой на стойке. Подвесной механизм находится непосредственно над обрабатываемой заготовкой. Количество резаков может колебаться, шт: 1…4;

- Ш – шарнирные. Резаки смонтированы на шарнирных рамах. Такое оборудование предназначено только для вертикальной резки. Количество резаков может колебаться, шт: 1…3.

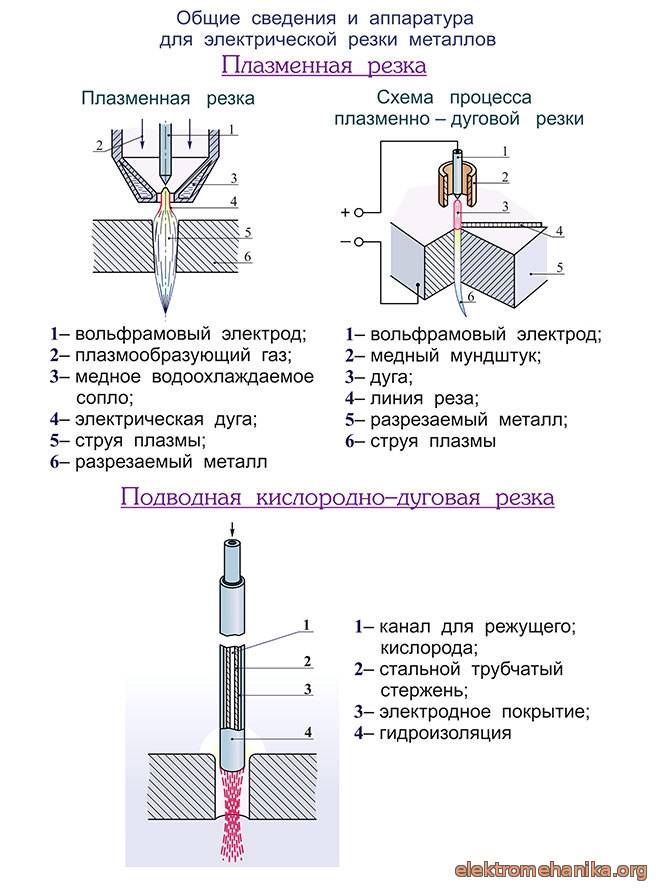

По типу технологии резки такие станки делят на виды обработки:

- Кф – кислородно-флюсовая резка;

- К – кислородная резка;

- Гл – газолазерная резка;

- Пл – плазменно-дуговая резка.

По траектории движения контура с рабочим инструментом различают станки:

- Л – линейные. Они выполняют прямолинейную резку;

- М – магнитные. Выполняют фигурное резание по стальному копиру;

- Ф – фотокопировальные. Осуществляют фигурную резку по конструкторским чертежам. Процесс осуществляется посредством фотоэлектронного копирования с последующим микропроцессорным управлением;

- Ц – цифровые. Станки с числовым программным управлением (ЧПУ). Они предназначены для фигурного раскроя заготовок.

В настоящее время большим спросом пользуются следующие модели и бренды:

- станок газовой резки с ЧПУ модель «Старт-2» бренд «Тепловентмаш»;

- малогабаритный станок газо-плазменной резки металла с ЧПУ модель «Кристалл 1,5х1» бренд «ПКФ «Кристалл».

Процесс раскроя на станке газовой резки «Старт-2». Ист. http://stanki-tvm.ru/produkciya/stanki-gazovoy-rezki-s-chpu.

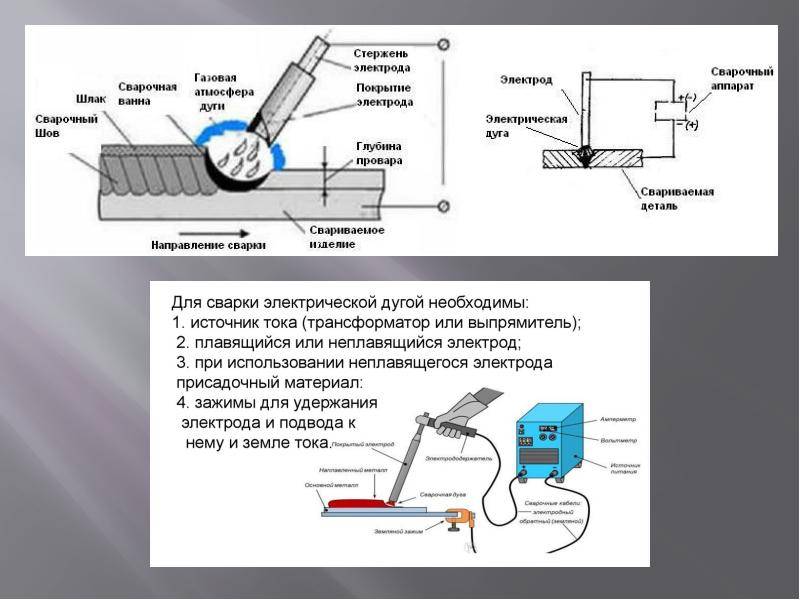

Сущность процесса газовой сварки и резки

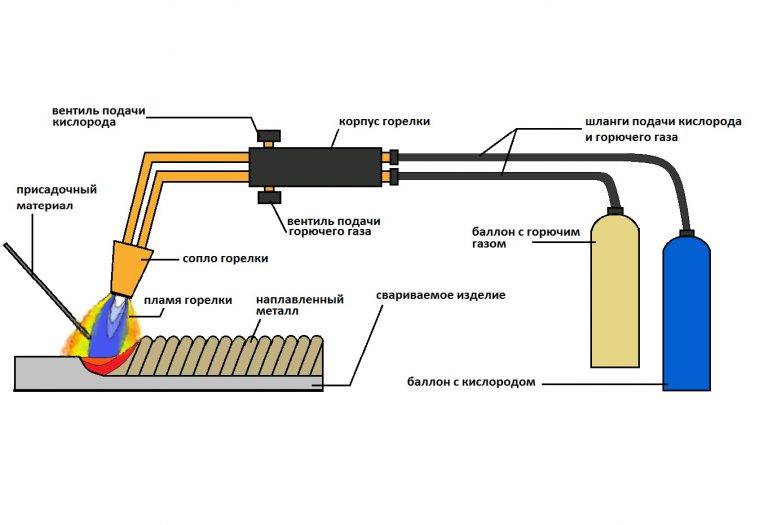

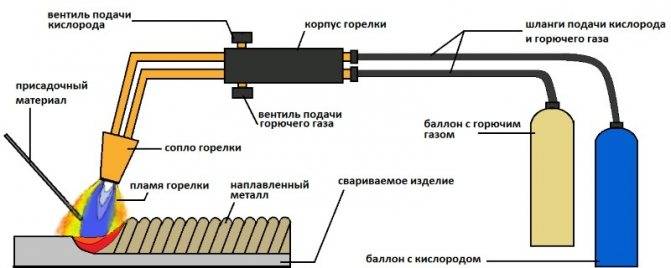

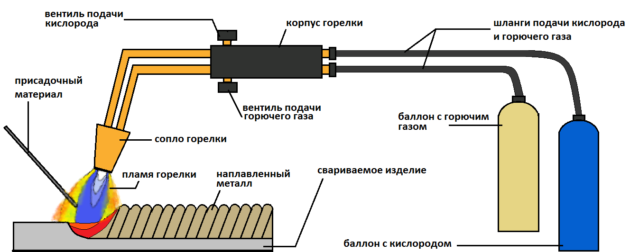

Газовая сварка это — сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки.

Газовая резка — представляет собой процесс основанный на сгорании (быстром окислении) металла в струе кислорода и удалении этой струей образующихся окислов.

При газопламенной сварке и резке металлов для нагрева используют газовое пламя получаемое при сгорании горючего газа в смеси с кислородом, в специальных горелках.

В качестве горючих газов применяют ацетилен, водород, природные газы, нефтяной газ, пары бензина, керосина и др. Наибольшее распространение получил ацетиле так как имеет самую высокую температуру по сравнению с пламенем других газов.

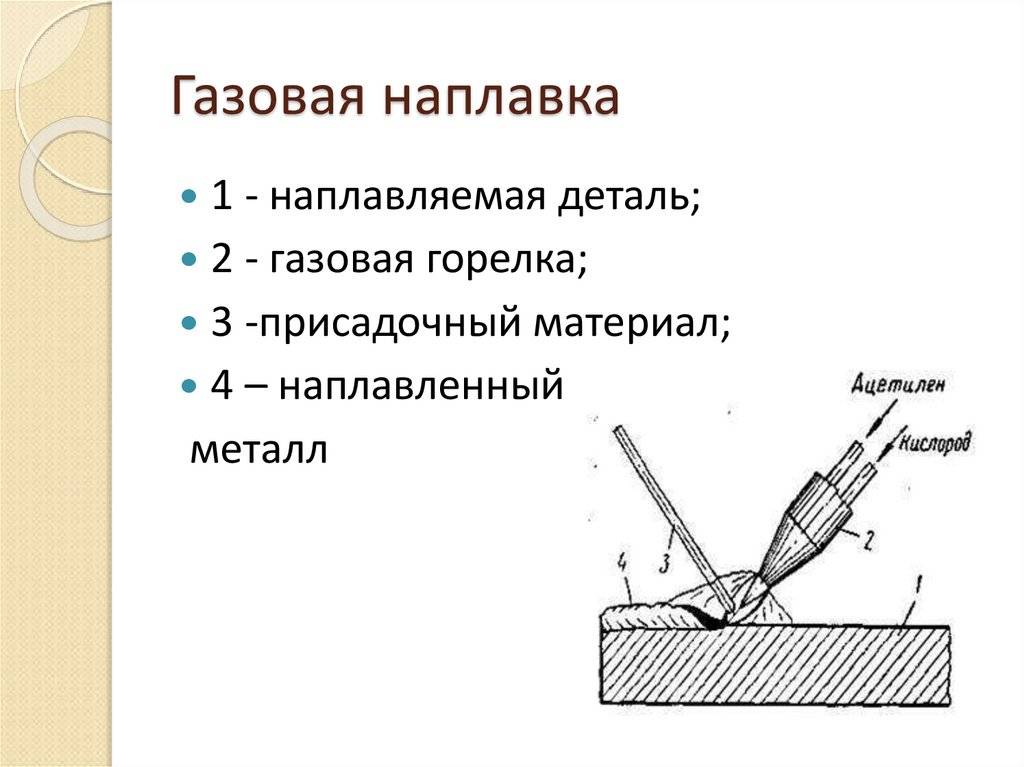

При газовой сварке кроме кромок свариваемых деталей расплавляются присадочный материал, который вводится в пламя горелки. После затвердевания жидкого металла образуется сварной шов.

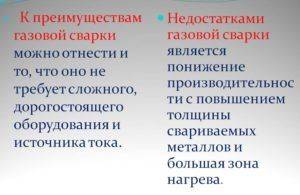

К преимуществам газовой сварки относятся:

- простота способа;

- несложность оборудования;

- отсутствие источника электрической энергии.

К недостаткам газовой сварки относятся:

- меньшая производительность;

- сложность механизации,

- большая зона нагрева и более низкие механические свойства сварных соединений, чем при дуговой сварке.

Газовую сварку используют при изготовлении и ремонте изделий из тонколистовой стали толщиной 1-3 мм, сварке чугуна, алюминия, меди, латуни, наплавке твёрдых сплавов, исправлении дефектов. литья и др.

Газораспределительные рампы, трубопроводы и рукава для газовой сварки

В случае, когда сварка выполняется

при большом расходе горючего газа, питание налаживают от газораспределительной

рампы. Рампа состоит из двух коллекторов, гибких трубопроводов и рампового редуктора.

На каждом из коллекторов смонтирован запорный вентиль, который даёт возможность

замены газового баллона на одном из коллекторов, не останавливая, при этом,

работу другого. Уменьшение давления газа происходит за счёт рампового редуктора.

Давление кислорода, азота и воздуха понижают от 1,5МПа до 0,15МПа (в отдельных

случаях до 0,03Мпа). Давление ацетилена, пропана, бутана и других горючих газов

– от 1,9МПа до 0,01МПа.

Подача кислорода и горючих газов от газораспределительных рамп к рабочим местам

происходит по трубопроводам.

Трубопроводы для подачи ацетилена разделяют на три группы, в зависимости от

рабочего давления:

-низкого давления, до 0,01МПа;

-среднего давления, от 0,01 до 0,15МПа;

-высокого, свыше 0,15МПа.

Трубопроводы для подачи кислорода, в зависимости от рабочего давления, также

бываю трёх групп:

-низкого давления, до 1,6МПа;

-среднего давления, от 1,6 до 6,4МПа;

-высокого, свыше 6,4МПа.

Арматура и трубопроводы для подачи ацетилена изготовлены из стали и окрашены

в белый цвет. Арматуру и трубопроводы для подачи кислорода изготавливают из

латуни или бронзы и окрашивают в голубой цвет.

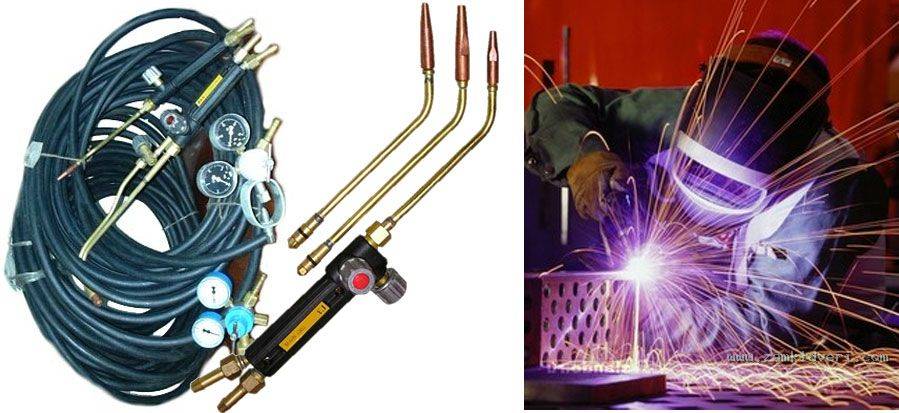

Рукава (шланги) для газовой сварки

Рукава

(шланги) для газовой сварки необходимы для подачи кислорода и горючих газов

от баллонов и рамп к сварочным горелкам. Рукава должны быть прочными и гибкими,

чтобы не создавать затруднений при работе сварщика.

Изготавливают рукава из вулканизированной резины с тканевыми прокладками по

ГОСТ9356. Различают три класса рукавов для газовой сварки:

Класс I – для подачи горючих газов под давлением до 0,63МПа. Рукава данного

класса окрашены в красный цвет.

Класс II – для подачи горючих жидкостей (бензин, керосин и др.) под давлением

0,63МПа. Такие рукава окрашивают в жёлтый цвет.

Класс III – данный класс рукавов предназначен для подачи кислорода под давлением

до 2,0МПа. Окрашены эти рукава в голубой цвет.

Рукава состоят из внутренней резиновой прослойки (резиновой камеры), далее

идёт слой оплётки металлическими ниятми и слой наружной резиновой прослойки.

Стандартом предусмотрены следующие типоразмеры рукавов для газовой сварки:

| Внутренний диаметр, мм | 6±0,5 | 9±0,5 | 12±1,0 | 16±1,0 |

| Наружный диаметр, мм | 14±0,5 | 18±1,0 | 22,5±1,0 | 26±1,0 |

Цвет руковов зависит от проводимого ими газа. Ацетиленовые рукава окрашены

в красный цвет, кислородные – в синий. В случае работы от газового баллона,

длина рукава не должна быть меньше, чем 8м. В случае применения ацетиленового

генератора, длина рукавов, идущих от него, должна быть 10м и более.

Дополнительные материалы по теме:

| Газовая сварка чугунаГазовая сварка медиСпособы газовой сваркиТехнология газовой сварки | Техника безопасности при газовой сваркеСварочная проволока для газовой сваркиФлюсы для газовой сварки |

Сварочная проволока: разновидности и особенности применения

В большинстве случаев для сварки газом используют сварочную проволоку, близкую по химическому составу к металлу изделия. Ее поверхность должна быть гладкой, очищенной от окалины и других загрязнений. Температура плавления присадочной проволоки не должна превышать температуру плавления основного металла. Если для сварки цветных металлов и сплавов – меди, латуни, свинца – нет соответствующей проволоки, применяют нарезанные из свариваемого металла полоски.

Сварочная проволока для газосварки

Способы ручной газосварки – левый или правый – выбирают в зависимости от положения шва в пространстве. При потолочном шве и правом способе сварочная проволока также играет роль препятствия для стекания металла.

Сварочная проволока для сварки газом изготавливается из:

- низкоуглеродистых и легированных сталей;

- алюминия и его сплавов;

- меди и ее сплавов.

Присадочные материалы для газовой сварки и наплавки чугуна выпускают в виде прутков, имеющих следующую маркировку:

- А – для горячей газосварки, предусматривающей общий подогрев изделия;

- Б – для сваривания изделий с местным подогревом;

- НЧ-1, НЧ-2 – для низкотемпературной сварки отливок с тонкими и толстыми стенками соответственно;

- БЧ, ХЧ – применяются для износостойкой наплавки.

Газовая сварка труб

Монтаж трубопроводных систем не обходится без сварных работ. Использование газа широко применяется для труб до 150 мм в диаметре, изготовления треугольников, отводов и других элементов.

Технология проведения работ

В основе работ с применением газа лежит разогрев кромок труб с помощью пламени и заполнение зазора расплавленным металлом присадочного материала. Выбор горючей смеси проводят в соответствии с температурой плавления обрабатываемого материала. Толщина стыкового шва зависит от толщины стенки, а выпуклость не должна превышать 3мм.

Для повышения качества соединения труб толщиной более 3,5 мм делается скос кромок под углом 35 – 45°. Образование сварного шва осуществляется правым и левым способом. Во избежание попадания расплавленного металла внутрь, острая кромочная часть притупляется.

Соединение заготовок с толщиной менее 3 мм стык делается с зазором до ½ стенки трубы без скоса. В зависимости от назначения трубопроводной системы могут использоваться следующие варианты сваривания:

- с прокладным кольцом без формирования скошенных кромок;

- с раструбом и вставным кольцом;

- внутренней выточкой и скосом.

Сварку труб предназначенных для транспортировки газов и жидкостей запрещено проводить с использованием остающихся подкладных колец.

Соединение заготовок с толщиной более 5 мм осуществляется правым способом, тонкостенных левым. В нижнем положении проводится сварка труб, которые можно поворачивать. Неповоротный стык создается вертикальным или потолочным швом. Для этого сначала обработке подвергается нижняя половина, затем в обратном направлении верхняя часть.

Если приблизиться горелкой к обрабатываемой зоне не возможно, используют сварку с вырезанием козырька. После завершения работы над труднодоступным участком с внутренней стороны, он возвращается в первоначальное положение, и завариваются оставшиеся места соединений.

Ручную газовую сварку труб выполняют в один слой. Ширина шва не должна превышать толщину стенки трубы более чем в 2,5 раза. На обработанной поверхности не допускается наличие наплывов и грубой чешуйчатости.

Описанный способ сварки позволяет сохранить металл от прожигания, дает прочный качественный шов. Он подходит для сварки тонкостенных труб.

Газовая сварка: гибридный вариант с полуавтоматом

В этой методике добавляется использование электрической дуги и защитного газа – чаще всего аргона. При таком раскладе технологию вполне можно назвать гибридной.

Швы при газовой сварке.

Вот какие этапы действий выполняются:

- подключение аппарата к сети;

- фиксация присадочной проволоки через отверстие в горелке;

- регулировка давления газа с помощью редуктора;

- определение и выставление скорости подачи присадочной проволоки;

- регулирование остальных параметров – силы сварочного тока и напряжения;

- фиксация горелки под углом к поверхности заготовок перед зажиганием горелки;

- начало сварки.

Следует отметить, что технические характеристики всех расходных материалов, равно как и элементов оборудования, четко и ясно прописаны в ГОСТах. Иными словами, процесс газовой сварки отлично регламентирован.

Подпадают под ГОСТы, к примеру, следующие параметры:

- характеристики ацетиленового генератора;

- типы шлангов;

- давление газа, регулируемой редуктором;

- тип газовых горелок;

- виды присадочной проволоки;

- стандарты по газовым баллонам и т.д.

Где будут представлены последние новинки в области газовой сварки и резки металлов

В московском ЦВК «Экспоцентр» будет проходить специализированная выставка «Металлообработка», на ней будет представлено инновационное оборудование для обработки металлов от ведущих российских и зарубежных производителей.

В ходе мероприятия участники расскажут, какая газовая сварка и резка металла сейчас применяется на крупных и малых предприятиях, какое инновационное оборудование для нее используется, и какие методы придумали специалисты для выполнения самых сложных задач в этой сфере.

Представители более 1000 предприятий из более 30 стран мира будут участвовать в выставке, потому найти надежных партнеров и поставщиков будет просто владельцам компаний любых масштабов.

Резка и гибка металлаРезка металлаГазовая резка металла

Компоненты газовой сварки

Перед тем как будет начата газовая сварка, технология рекомендует подготовить все необходимые компоненты для ее проведения. Обязательно для работы потребуется специальный газ для пламени горелки. А вот какой выбрать газ стоит рассмотреть подробнее.

Кислород

Этот востребованный вид газа для проведения сварки и резки. Благодаря ему происходит моментальное воспламенение паров материалов с высокой горючестью. Особой популярностью пользуется сварка кислородом и пропаном. Этот метод позволяет получить прочный шов с высоким износом. Сварочный кислород выполняет роль катализатора плавления и резки заготовок из металла, он входит в состав горючей смеси.

Важно! Кислород помещается в баллоны под постоянным давлением, а при контакте с маслом самовоспламеняется. Чтобы этого не произошло, баллоны стоит хранить в месте, защищенном от солнца, а также их требуется периодически чистить от пыли, грязи

Кислород для сварки получают из обычного воздуха, который отделяется от СО2 и Н2О в воздухоразделительной установке. При проведении газовой сварки пропаном и кислородом используется три вида газа – высший (99,5%), 1 и 2 сорта (99,2 и 98,5 %).

Ацетилен

Ацетилен является газовой смесью, которая состоит из двух компонентов – H и O. Это бесцветное вещество, которое не имеет запаха, в его составе наблюдается небольшое содержание NH4 и H2S.

Обратите внимание! Газовая сварка и резка металлов с использованием ацетилена должна проводиться с максимальной осторожностью. Если во время процесса будет наблюдаться превышение показателей давления более 1,5 кг/см² и температуры больше 400°С, то смесь может взорваться

Ацетилен добывают при помощи диссоциации жидких углеводородов под воздействием электричества.

Заменители ацетилена

Стоит помнить, что сварка может проводиться не только пропаном и кислородом или ацетиленом, во время нее могут использоваться заменители последнего газа.

В качестве замены могут применяться следующие газы:

- водород;

- метан;

- пропан;

- керосиновые пары.

Температурные показатели их горения находятся в пределах 2400-28000С. А при горении ацетилена обычно наблюдается 31500С. При использовании заменителей рекомендуется дополнительно применять проволоку с содержанием марганца и кремния, которая будет раскислять сталь. А вот для плавящихся цветных металлов потребуется флюс.

Использование проволоки и флюса

Присадочная проволока и сварочный флюс являются необходимыми элементами, которые применяются при проведении газового сварочного процесса. Оно позволяет получить качественный и прочный шов.

Для проведения сварки рекомендуется использовать присадочную проволоку без масла и краски, на ней не должно быть признаков коррозийного поражения. Порог плавления этого материала должен быть равен или ниже плавления свариваемого металла.

Для плавящихся металлов необходимо использовать флюс. При помощи него до начала сварки делается нанесение на металл или проволоку. Далее флюс плавится и выдает плавкий шлак, который покрывает металлическое изделие поверхностно.

Области применения

Доступность и относительная дешевизна монтажных работ с применением газовых сварочных аппаратов определили и сферу их использования в практической деятельности человека. Методы газовой сварки широко применяются в следующих ситуациях:

- при проведении большинства видов строительных и монтажных работ;

- в коммунальном хозяйстве (при ремонте и замене газовых, тепловых и водных магистралей);

- в металлургии, автомобиле- и судостроении, а также при проведении высотных работ на строящихся объектах любых категорий сложности;

- в частных подсобных хозяйствах (при наличии соответствующего оборудования и профессиональных навыков).

В домашних условиях этот вид сваривания деталей применяется не так часто, однако при наличии соответствующего разрешения от пожарных служб он вполне допустим.

С помощью газовой сварки и с применением соответствующих аппаратов удаётся соединять практически все виды сплавов, включая цветные металлы (при толщине заготовок до 80-ти миллиметров). В случае меньшей толщины деталей этот способ подходит и для работы с низкоуглеродистыми и нелегированными сталями.

Это интересно: Виды твердосплавных фрез для обработки по металлу

Принцип действия газосварки

Кислород и горючий газ подаются в устройство через патрубки, происходит воспламенение через сопло, вентилями производится регулировка мощности пламени. Пламя состоит из нескольких основных частей, факела, процесса восстановления и ядра. Наиболее высокие температурные параметры наблюдаются в ядре, процесс происходит частью пламени между ядром и восстановлением.

Воздействие высоких температур на поверхности материалов влекут за собой защиту области сварки от излишнего воздуха, в котором имеются примеси тяжелых газов. Высокие показатели при резке металлов позволяют выполнять работы с высокой точностью, производить необходимые изделия. Существуют различные типы газовой сварки.

Оборудование для сварки

Газ для сварки играет большую роль в плотности, качестве соединения, популярным газом при использовании обозначен ацетилен.

Какие правила безопасности стоит знать персоналу, проводящему сварочные и резочные работы

Газовая сварка и резка металла связана с риском для здоровья, потому при выполнении данного вида работ нужно соблюдать меры предосторожности. Прежде всего, стоит помнить о средствах личной защиты и спецодежде, без специального обмундирования сварщики не допускаются к работе

Прежде всего, стоит помнить о средствах личной защиты и спецодежде, без специального обмундирования сварщики не допускаются к работе.

Также стоит ответственно относиться к профилактическому осмотру оборудования, оно должно быть полностью исправным.

Газовые горелки нельзя держать рядом с легковоспламеняющимися веществами, пламя горелки должно быть направлено во время работы в противоположную от источника газопитания сторону.

Помещения, в которых проводится резка и сварка, должны иметь хорошую вентиляционную систему, а сварщикам нужно время от времени выходить на свежий воздух, чтобы избежать отравления вредными парами.

Меры предосторожности и правила использования газовой горелки

Процесс сварки может навредить как работнику, так и окружающим при не соблюдении элементарных правил техники безопасности. Запрещается производить газосварочные работы в замкнутом помещении, или оно должно быть оборудовано хорошей вентиляцией. Защитные очки препятствуют влиянию лучей на сетчатку глаз, а также брызг металла.

Сварочный пост должен содержаться в чистом состоянии, баллоны хорошо закреплены на своих местах, проверены опрессовкой. Газовые баллоны перевозятся на специализированных носилках либо тележке. При транспортировке оператор обязан установить на верхнюю часть емкости защитное устройство. Выполнение работ производится пламенем, отходящим в другую сторону от баллонов. При ограниченном пространстве устанавливается защитный металлический щит, контролируется температура.

Шланги (рукава) для газовой сварки

Такой элемент оборудования для газовой сварки необходим для передачи газа, хранящегося в болонах (как минимум их должно быть два) к горелке.

В основном шланги для газовой сварки делаются из резины для обеспечения возможности гибкости.

Данные шланги должны быть относительно длинными, поскольку газовые болоны не всегда можно доставить непосредственно к объекту выполнения работ и они могут мешать таким работам.

Также шланги должны быть прочными и выдерживать давление газа.

Например, работники жилищно-эксплуатационных контор при проведении сварочных работ на 5-м этаже квартирного дома болоны оставляют у подъезда, а на 5-й этаж тянут шланги.

Работники частных ремонтных фирм для проведения мелких сварочных работ в квартирах уже используют болоны малых объемов, которые меньше по весу, что позволяет подымать их непосредственно в квартиры.

В таких случаях шланги могут быть небольшой длинны.

Шланги (рукава) для газовой сварки производятся из вулканизированной резины с прокладками из ткани. В случае использования керосина или бензина – применяется бензостойкая резина.

Описание технологии сварки

Технология сварки газом имеет некоторые особенности. Существует несколько вариантов проведения работ.

Правая и левая

Различают правую и левую схемы сварки. Первый вариант применяется наиболее часто. Он предполагает продвижение горелки от правого края к левому. В этом случае струю пламени направляют непосредственно на проволоку, которую продвигают перед горелкой. Этим методом часто сваривают мелкие детали, тонкие слиты и материалы, которые плавятся даже при низкой температуре.

Второй вариант предполагает движение горелки от левого края к правому. В этом случае проволоку продвигают после пламени. Левая сварка обеспечивает более глубокое воздействие и лучшее схватывание.

Многослойный метод

Этот способ применяется тогда, когда необходимо сформировать высокопрочный шов. Он предполагает отжиг нижнего слоя и дальнейшую наплавку верхнего. Таким образом, прокаливаются все слои. Это положительно влияет на качество шва.

Сквозной валик

Такой метод требует постепенного оплавления верхнего края имеющегося отверстия на заготовке с последующим наложением расплавленного металла на нижний край отверстия. Для проведения работ необходимо вертикально зафиксировать металлические листы. Таким образом, шов приобретает форму валика.

Сварочные ванночки

Этот способ предполагает формирование ванночек по ходу шва. В каждое такое образование вводится присадочная проволока, которая оплавляется и заполняет пустоты. Сопло двигается на новый участок, а следующая ванночка перекрывает ранее созданную.

Окислительное пламя

Метод применяется для соединения элементов, изготовленных из малоуглеродистых сплавов из стали. Пламя в этом случае окисляет материал, что ведет к формированию окиси железа. Для раскисления используют присадочную проволоку, включающую кремний и марганец.

Преимущества и недостатки газовой сварки

Газовая сварка – довольно простая технология, имеющая много положительных аспектов:

- Возможность проводить сварочные работы в автономном режиме. Для этого не нужен мощный источник энергии.

- Наличие простого негабаритного оборудования, которое легко поддается транспортировке.

- Процесс сварки регулируемый. Газовая горелка позволяет варьировать рабочую высокую температуру, скорость нагрева и угол наклона огня.

А также большие возможности использования: обработка применяется для соединения элементов изделий из углеродистой стали, свинца, меди, чугуна, латуни, бронзы, силумина, алюминия и его сплавов.

Есть и недостатки при проведении сварочных работ:

Большая площадь нагрева, создающая условия для деформации соседних элементов.

Газосварочный процесс относится к работам повышенной опасности

Сжатый кислород, и горючие смеси требуют соблюдения мер предосторожности.

Газовая сварка предназначена для металлов толщиной до 5 мм.

Отсутствие автоматизации газовой горелки.

Высокие требования к профессии сварщика.. Газовая сварка металлов и труб

Газовая сварка металлов и труб

Газовая сварка металлов и труб

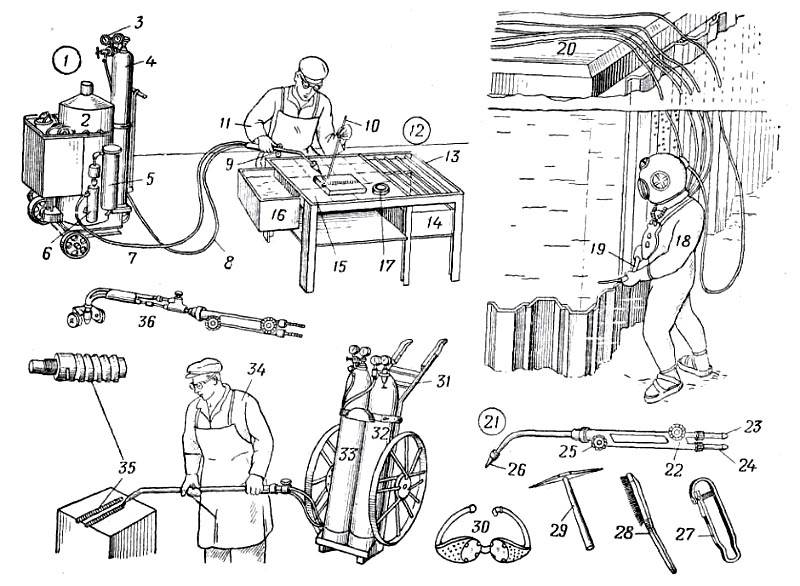

Оборудование для газовой сварки

Основы газовой сварки требуют использования необходимого оборудования. Оно должно соответствовать всем нормам и стандартам, которые указываются в технологии данного сварочного процесса. Кроме этого сварщик обязательно должен уметь им пользоваться и знать принципы его работы.

Сварка пропаном, кислородом, ацетиленом и его заменителями предполагает использование следующего оборудования:

- Водяной затвор. Этот элемент защищает генератор ацетилена и трубы от обратной тяги огня из горелки. Он должен быть исправным, его обязательно заполняют водой вровень с краном.

- Газовый баллон. У баллона предусмотрена конусная резьба на области отверстия, на которую устанавливается закрывающий вентиль. Снаружи баллон окрашивается в определенный цвет в зависимости от вида газа. Для ацетилена можно применять вентиль из любого металла, кроме меди, с ней газ образует взрывоопасную смесь.

- Редуктор. Он вызывает снижение показателей давления выходящего газа. Он может быть одно- и двухкамерным, последний позволяет удерживать стабильное давление. Редуктор может быть прямого и обратного действия.

- Шланги. Шланги, которые применяются для горючих газовых смесей. На них часто наносится сплошная линия красного цвета (это обозначение). Их можно применять при давлении в 6 атм. Это шланги первого класса, а вот второго класса используются для передачи горючих жидкостей (бензина, керосина). На них имеется линия желтого цвета. Шланги третьего класса способны выдерживать давление в 20 атм ( на них нанесена линия синего цвета).

- Горелка. Данное оборудование производит смешивание газов, выпускает из мундштука под необходимым давлением смесь, которая плавить металлические заготовки. Горелки могут быть инжекторными и безинжекторными. Этот элемент состоит из таких элементов, как ниппель, мундштук, наконечник, камера-смеситель, гайки, инжектор, корпус с рукоятью.

- Пост. Это место для проведения сварочного процесса. Оно имеет стол, тумбы для хранения требуемых элементов, сварочного оборудования. Пост может иметь поворотную и неповоротную столешницу. Для работы на крупных производствах может использоваться передвижной или стационарный пост.

Но все же перед тем как приступать к использованию вышеперечисленных элементов стоит разобраться в том, как варить газовой сваркой. Это ответственной процесс, который требует обязательное соблюдение важных мер защиты. Опытные сварщики советуют применять защитную маску, форму из плотной ткани, краги.