Станок своими руками

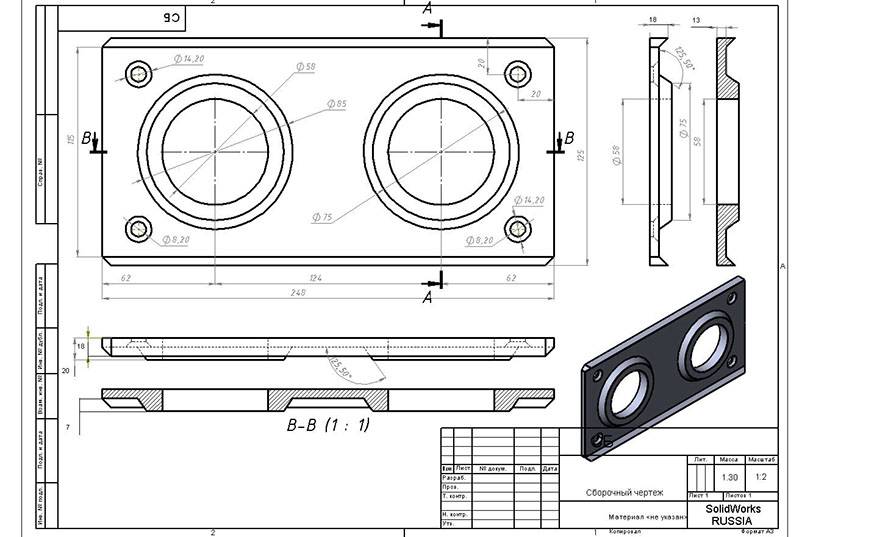

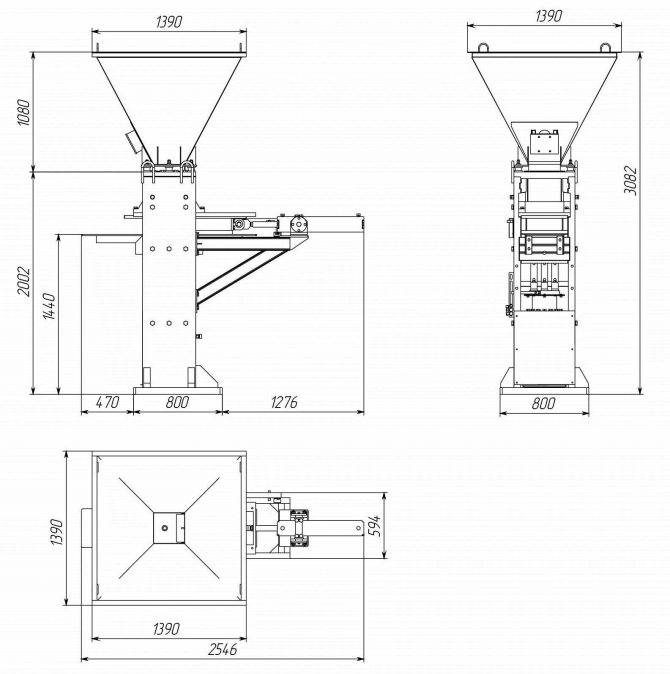

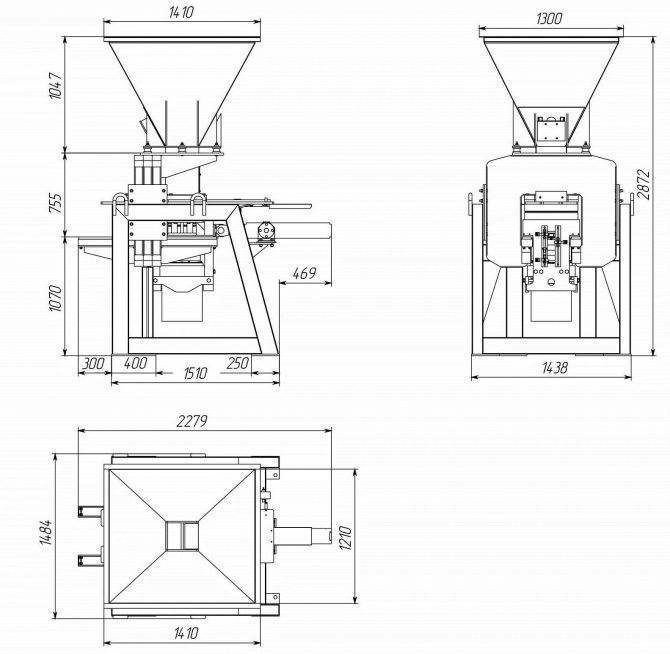

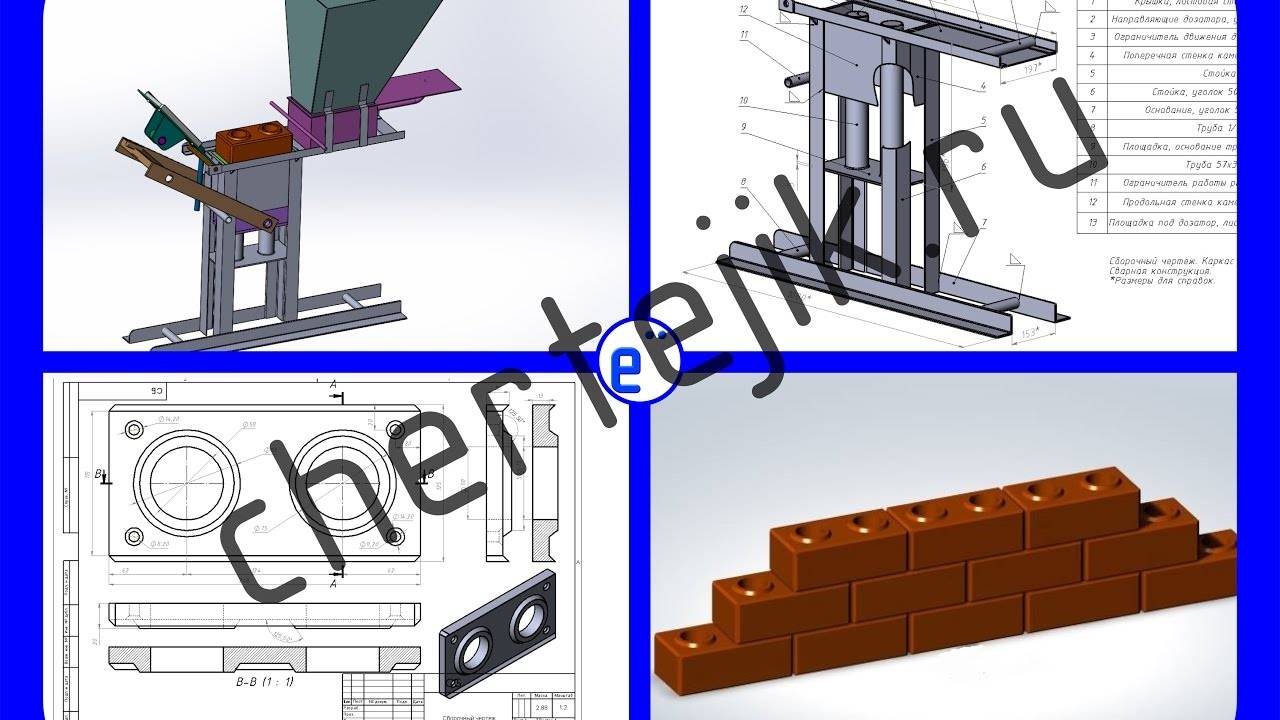

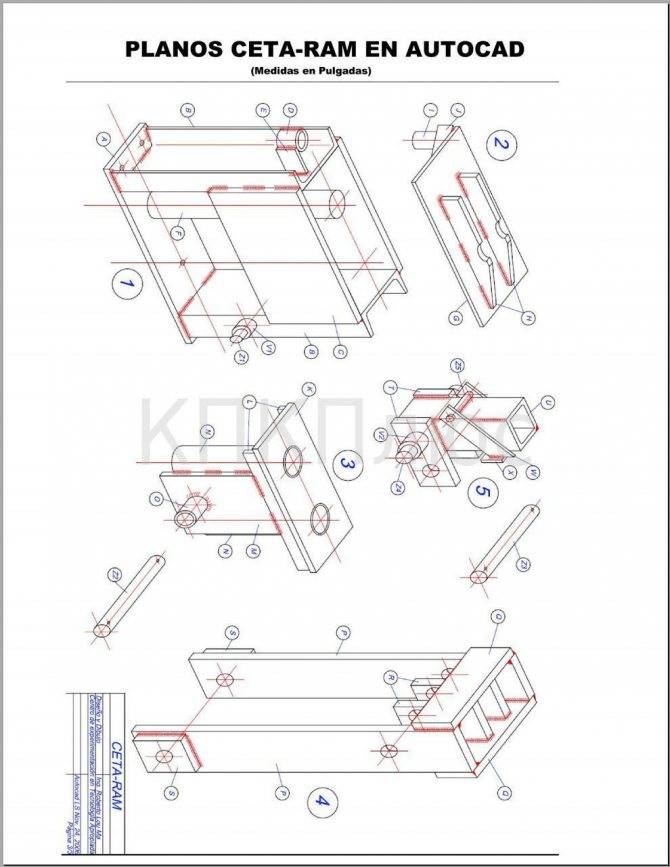

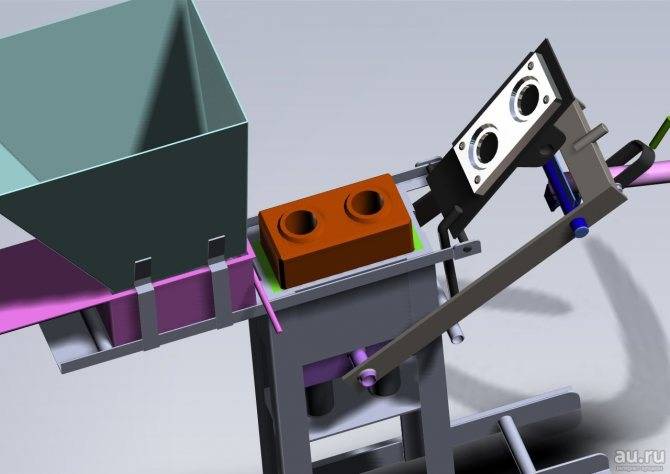

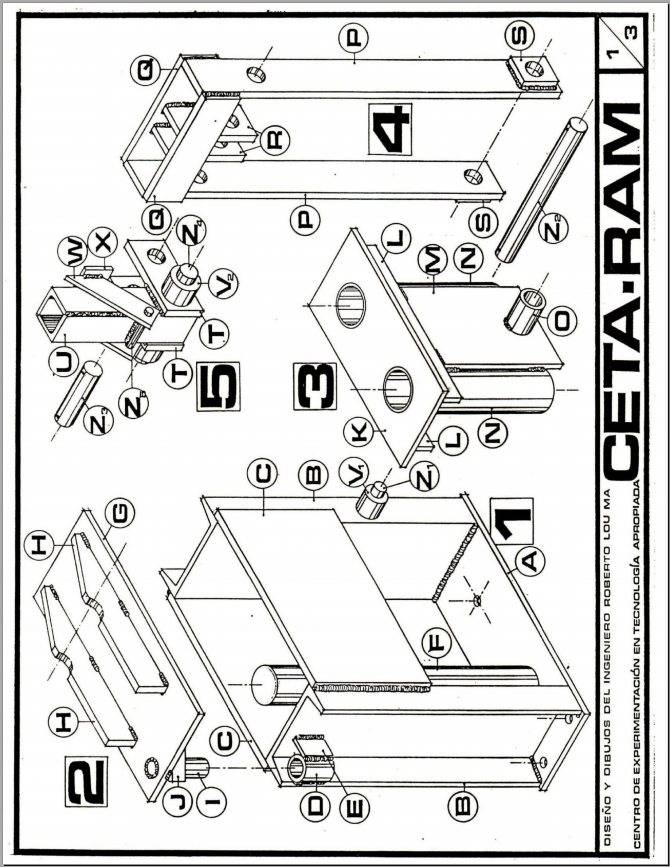

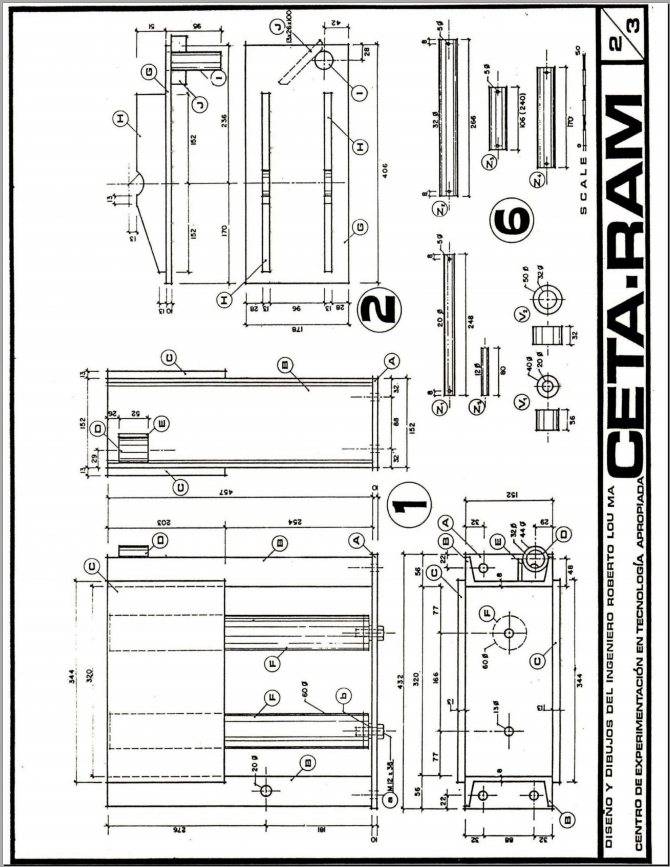

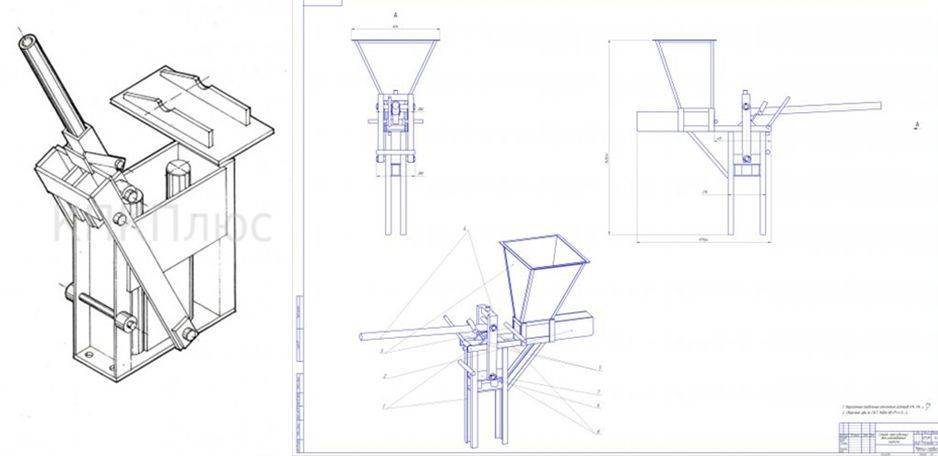

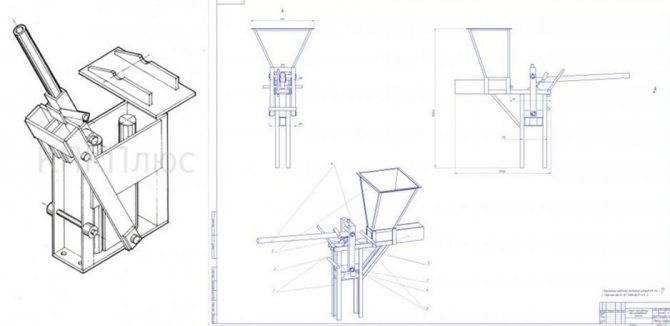

В сети интернет, доступно множество чертежей разнообразных моделей станков для изготовления лего, как этот.

До начала работы изучите чертежи станка для производства, посмотрите видео и подготовьте необходимые инструменты. Вам понадобятся:

- Лист стали;

- Швеллера;

- Металлические трубы для поршня, труба для рукоятки;

- Уголок;

- Комплектующие болты и гайки;

- Сварочная установка;

- Болгарка;

- Наждачная бумага;

- Краска.

Последовательность работы:

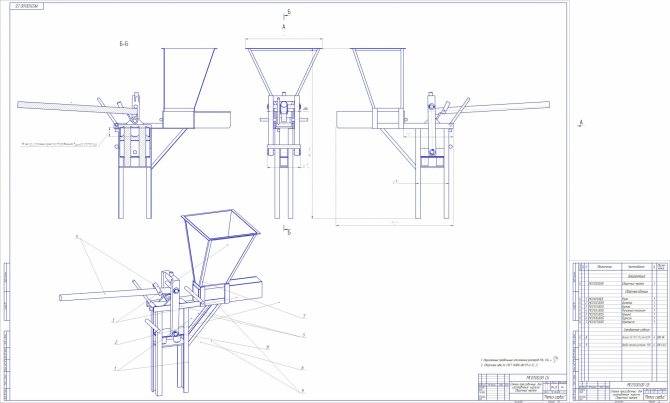

- Стойки для станка изготавливают из двух швеллеров длинной приблизительно 1 метр. От выбранной ширины цилиндра будет зависеть размеры производимого кирпича.

- Соединяем два швеллера заготовками, в виде двух прямоугольников из стали, формируя таким образом сечение.

- Сверху полученной стойки привариваем швеллер, так чтобы получилась ходовая часть для бункера. С одной стороны, привариваем упор из арматуры. Швеллер будет выполнять функции рельсы. В нем прорезаем отверстие по размерам первоначального цилиндра.

- Бункер сваривается из листов стали, по чертежу. Размеры бункера должны соответствовать размерам формы. Устанавливают бункер на металлические ножны, представляющие собой полосы. Он должен свободно двигаться по верхнему швеллеру.

- Поршневая система сваривается из листов металла, в виде прямоугольника, в основании которого устанавливают две трубы.

- Для закрытия и открытия крышки бункера изготавливаем рукоятку из трубы. Крепить ее нужно болтами на шарнир.

Более подробно можно ознакомится на видео.

https://youtube.com/watch?v=6vgoIwctuQw

Технологический процесс производства

Основным сырьем является:

- Наполнитель (в качестве наполнителя может выступать песок или смесь песка, шлака или известняка);

- Связующее (основным связующим остается цемент, количество на 1 кирпич 10-20 процентов);

- Вода (лучше брать очищенную деминерализованную воду, чтобы на кирпиче не вырисовывались белые полосы);

- Красители (добавляют разнообразные красители для придачи подходящего цвета, имеет исключительно декоративную цель).

Чем мельче части наполнителя, тем качественней выйдет конечный продукт. Лего кирпич делают и на основании глины. Берут 9 частей глины на 3-4 части портландцемента, перемешивают и добавляют 1 часть воды.

Чтобы понять технологию изготовления, рассмотрим какой последовательностью пользуются:

- Сухая смесь засыпается в бункер, ее заранее тщательно перемешивают;

- После бункера смесь проходит дозатор, в котором отделяется необходимое количество смеси для одного кирпича;

- Дозатор засыпает смесь в матрицу, где начинается процесс прессования;

- После прессования получается готовый строительный материал. Его складывают на поддоны и отправляют на склад для дальнейшей сушки. Кирпич должен просохнуть в течении минимум 20 дней, прежде чем он наберет свою прочность. В инструкции к некоторым агрегатам указывается свое время сушки кирпича.

Дополнительные комплектующие

Для упрощения работы на станке по производству лего кирпича, на рынке продается множество комплектующих. Среди них:

- Дополнительные пресс-формы (матрицы) разнообразных видов, форм и размеров. С их помощью можно изменять линейные размеры кирпича, а также придавать ему разные декоративные стили.

- Подающие конвейера. Для автоматической подачи сухой смеси в бункер, можно приобрести ленту. Они могут подавать сыпучую смесь на высоту, стоимость лент начинается от 90 000 рублей.

- При больших объемах производства можно приобрести установку для перемешивания сухой смеси. Она значительно облегчит работу.

Помимо вышесказанного, вы будут нужны поддоны, для складирования готового кирпича, лопаты, ведра, пустые емкости, щетки для промывки оборудования.

Приобретение станка для лего кирпича или самостоятельное изготовление, может стать отличным бизнесом. Либо хорошим способом сэкономить на кирпиче. Такой станок можно установить на строительной площадке и изготавливать свой кирпич на месте применения. Себестоимость лего кирпича довольно низкая, по сравнению с обычным купленным на рынке.

В дополнение к статье размещаем видеоролик о материалах, которые используются для изготовления лего кирпича на станке:

Описание оборудования

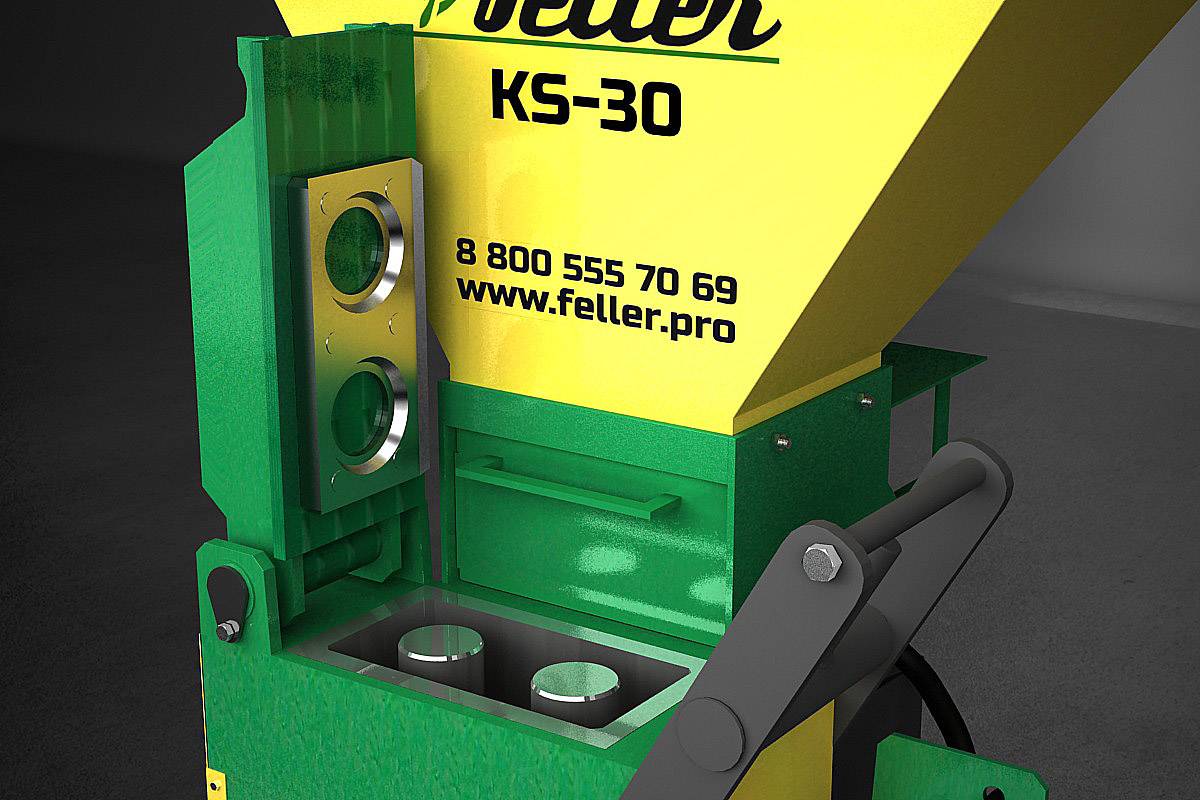

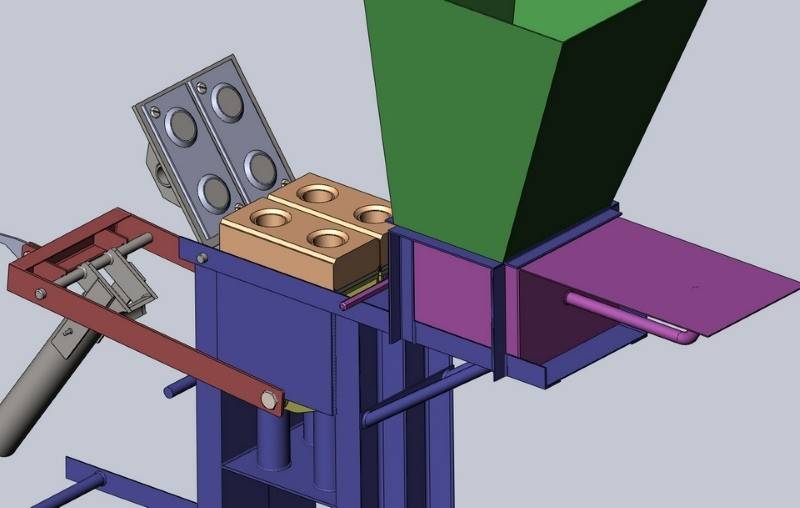

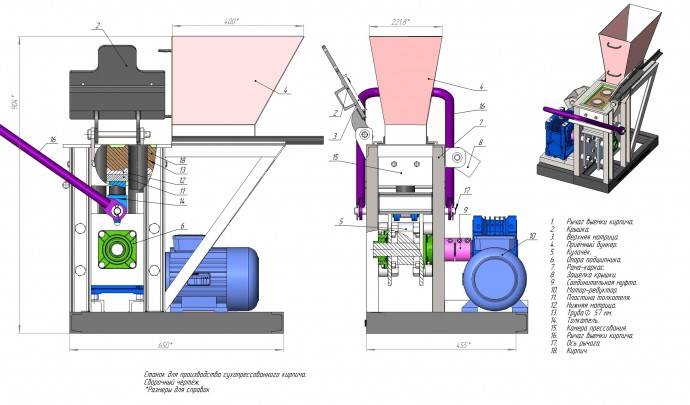

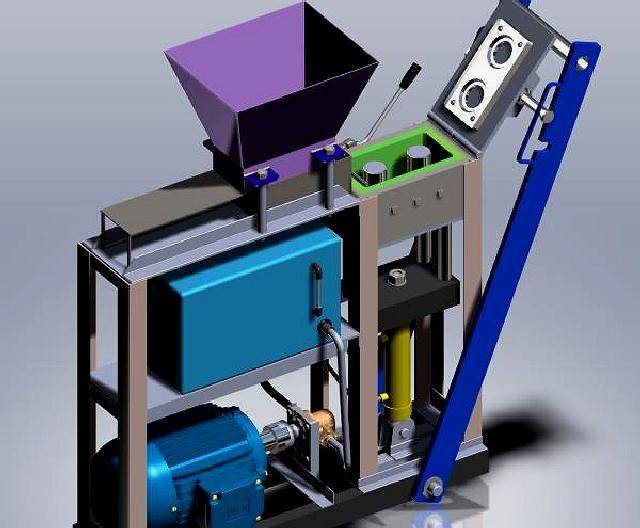

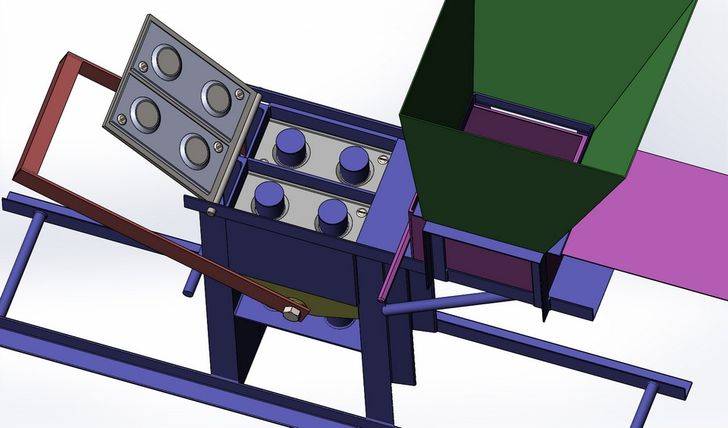

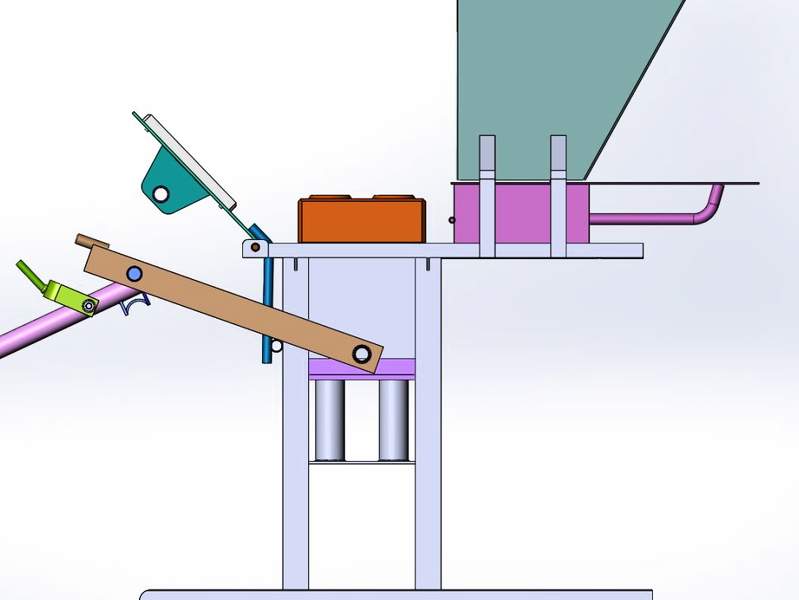

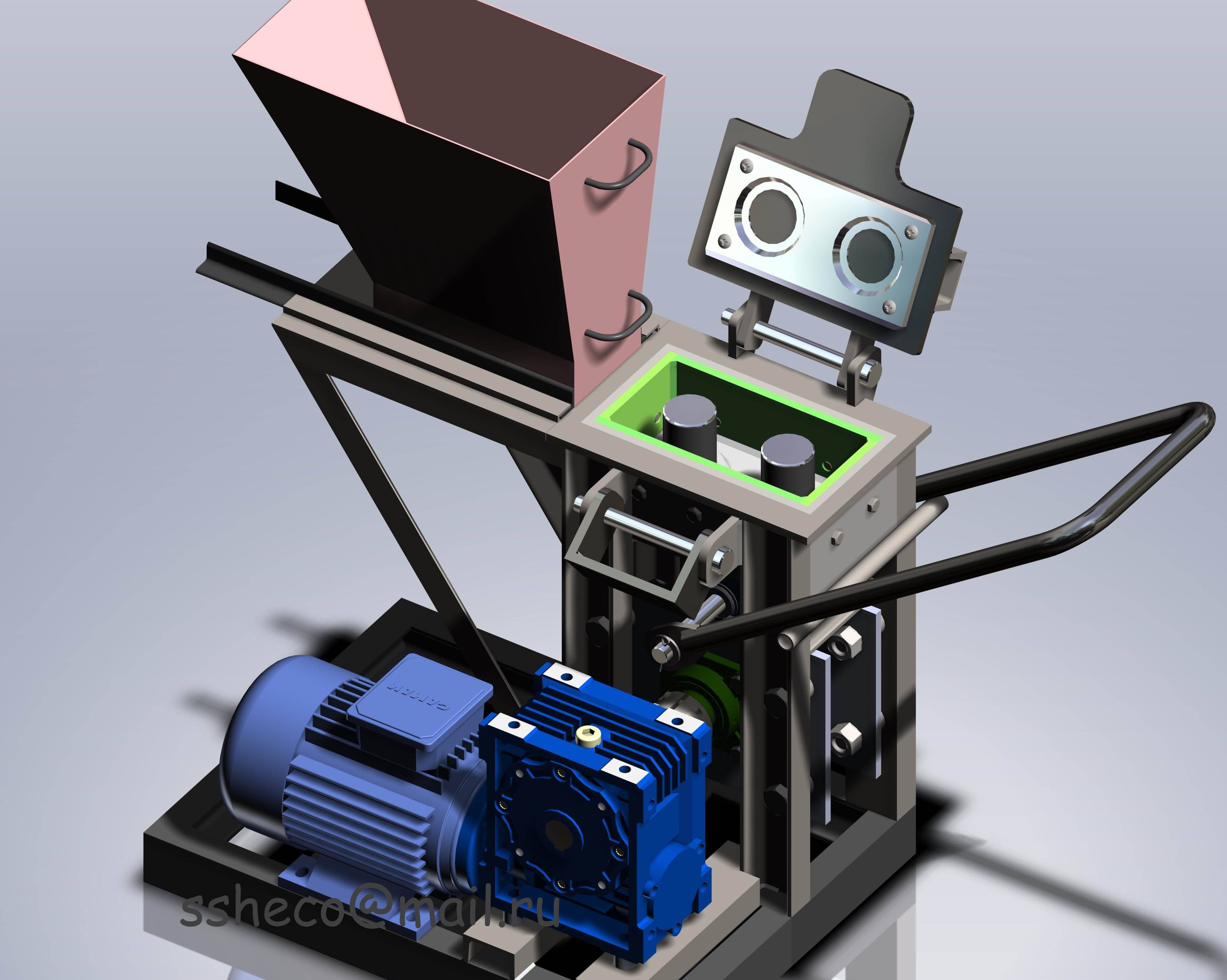

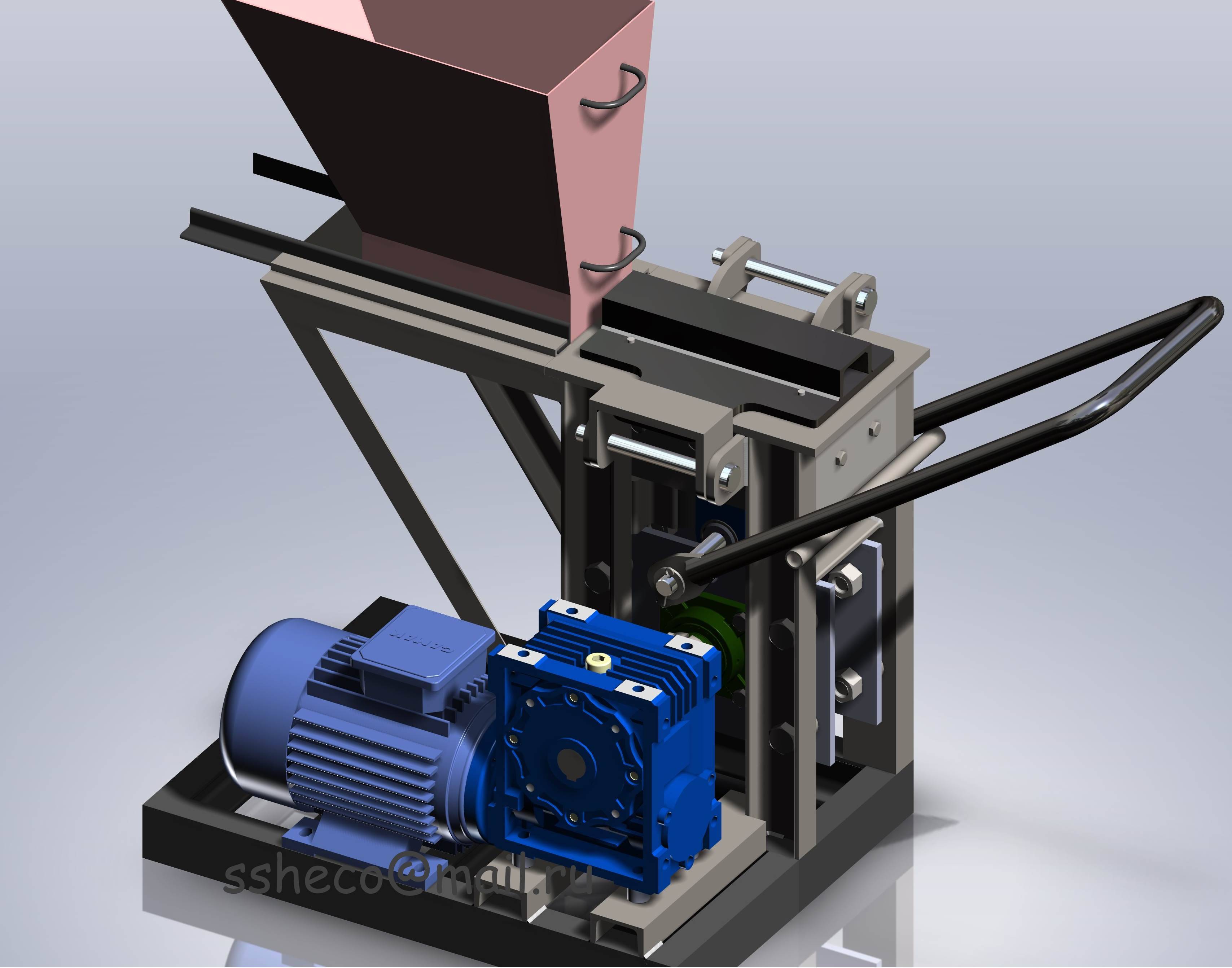

Станок для производства кирпичей лего представляет собой конструкцию, в которую включены определенные агрегаты, смонтированные на металлической раме. Рассматриваемый здесь Legostanok позволяет в полуавтоматическом режиме производить кирпич стандарта лего.

Агрегат позволяет получать лего-кирпичи методом прессования под высоким давлением, без последующего обжига в термических печах.

Принцип действия

Подготовленная смесь для формирования кирпича поступает в специальный бункер, далее с помощью дозатора смесь попадает в формовочное пространство, затем при помощи гидропресса происходит сжатие смеси под большим давлением, в итоге получается готовое изделие. Станок оснащен трехфазным электрическим двигателем и масляным насосом для создания давления в гидроцилиндре.

В отличие от аналогов с ручным механизмом прессования Legostanok при помощи механизированного процесса сжатия позволяет достичь большего давления и увеличить производительность процесса.

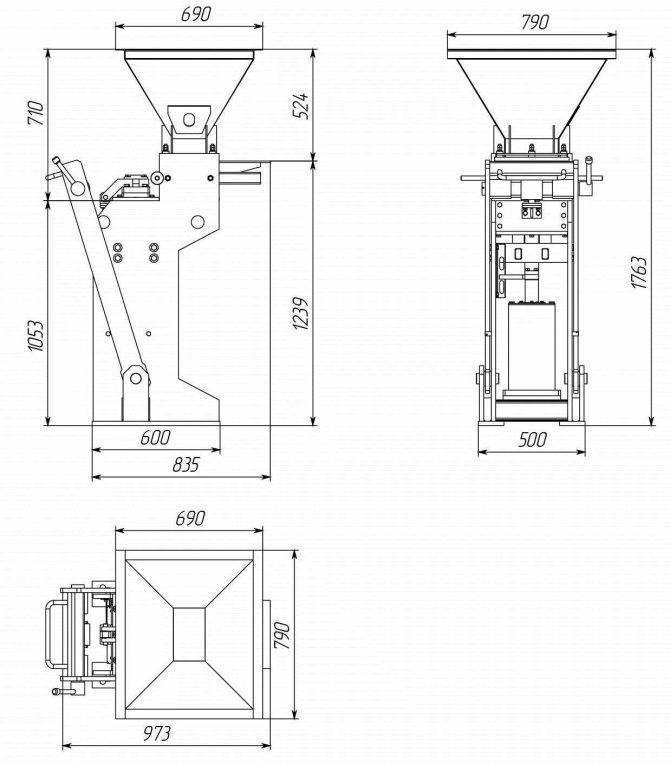

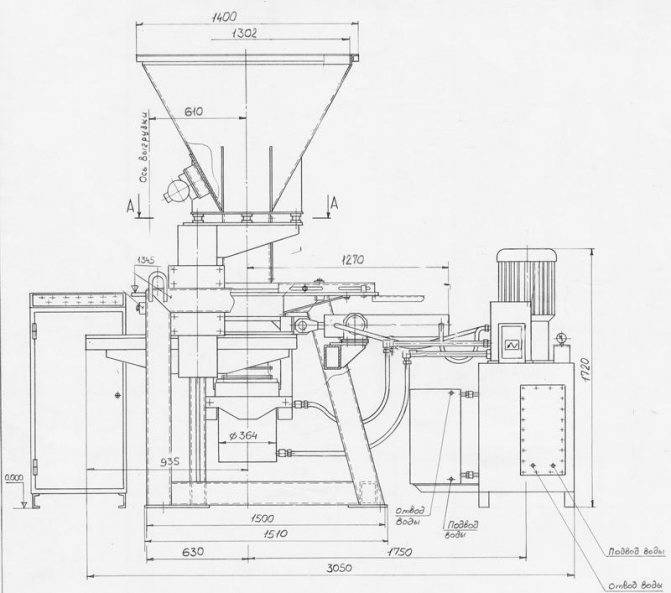

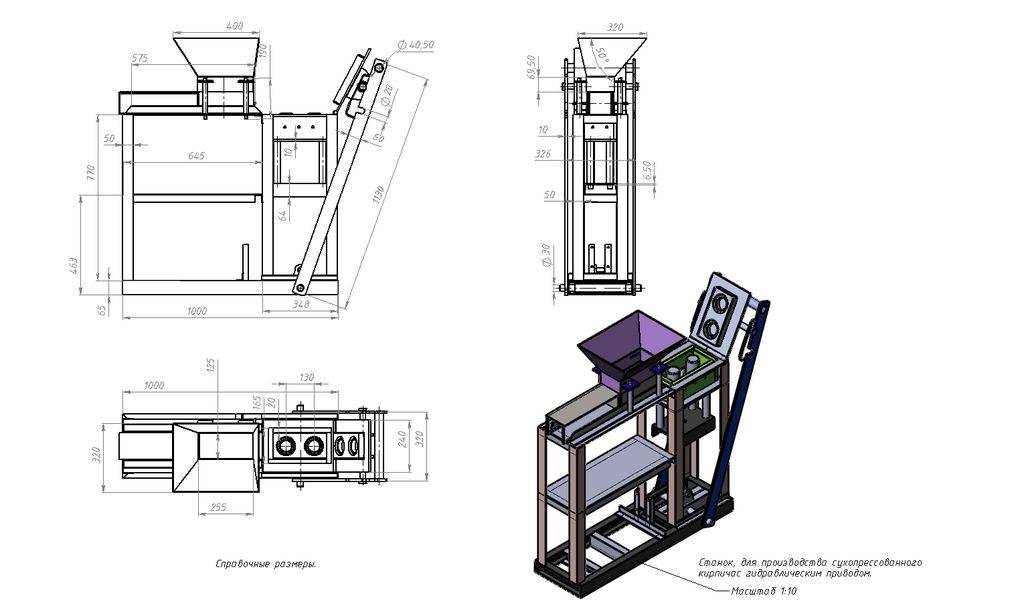

Технические характеристики

Параметры станка оптимально подходят для его размещения на ограниченной территории. Правильная организация труда и подготовительных процессов в получении смеси позволяют достичь высоких показателей.

- высота – 1200 мм;

- длина – не более 800 мм;

- ширина – 650 мм;

- привод гидронасоса пресса – электрический (ручной);

- мощность электродвигателя – 3000 Вт;

- требуемая питающая сеть – 380V, 3-фазная система подключения;

- максимальное развиваемое давление прессом не менее – 40 кг/см2;

- среднее время формирования кирпича в прессовой камере – 10 с;

- максимальное количество выхода готовой продукции при своевременной загрузке приемного бункера – около 200 кирпичей/час (для станков с гидравлическим приводом).

Основные узлы станка включают:

- загрузочный бункер;

- дозатор смеси с ручным приводом;

- формовочную камеру;

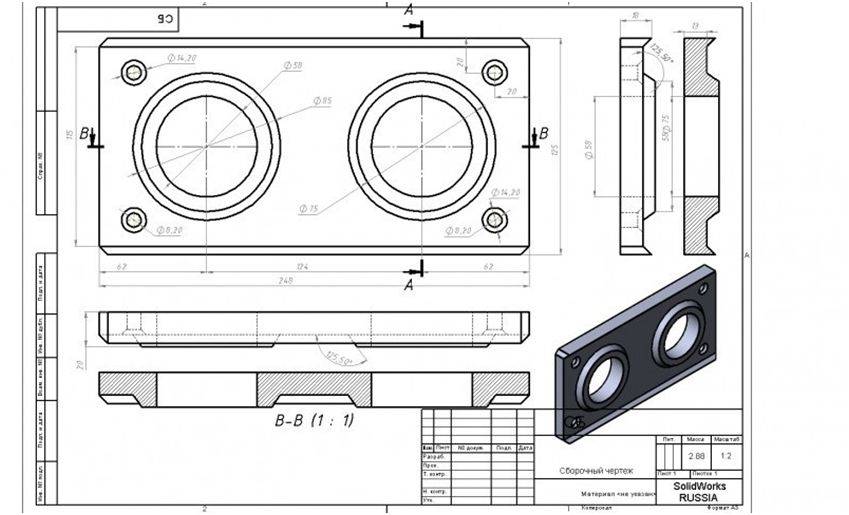

- матрицу, позволяющую получать фирменную геометрию отверстий лего-кирпича (расположена в формовочной камере);

- электродвигатель;

- масляный насос;

- гидравлический пресс (работает от нагнетаемого насосом масла);

- станину агрегата.

Режимы работы

Станок может функционировать в ручном и полуавтоматическом режимах. Ручной режим предусматривает процесс формования продукции путем использования рычажного механизма, способного создать нужное усилие в подошве пресса. Полуавтоматический режим работы позволяет оператору лишь открывать в нужный момент клапан на гидравлической магистрали, формование происходит с помощью гидропресса.

Полуавтоматический режим повышает производительность станка в 1,5–2 раза. Готовая продукция получается более высокого качества, так как удается достичь требуемого давления для эффекта сцепления вещества на молекулярном уровне. Характеристики кирпича, который можно производить на станке

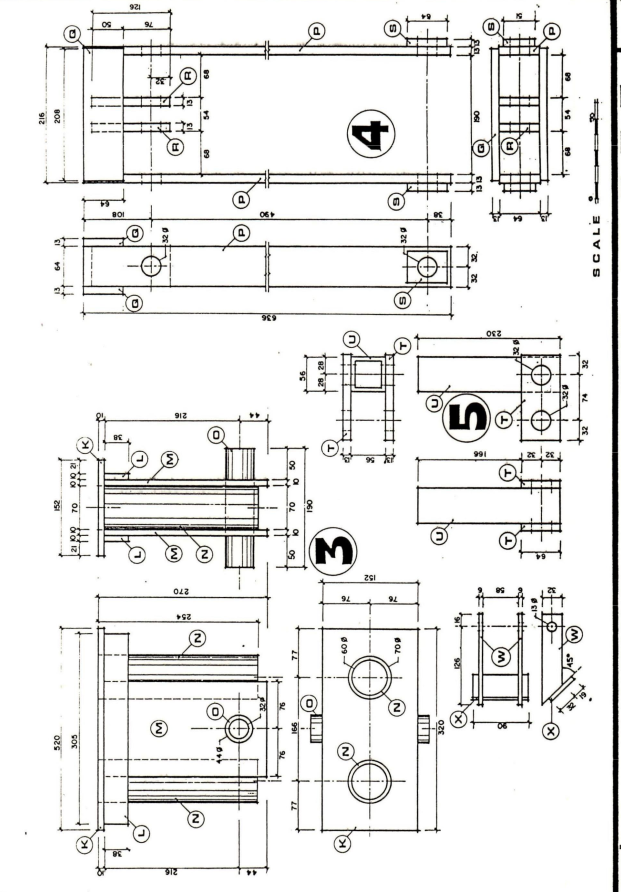

Получаемый на станке кирпич имеет на своей верхней плоскости два выпуклых сферических отверстия, на нижней плоскости – два отверстия с вогнутой сферой. Это является отличительной особенностью стандарта лего. Подобная геометрия позволяет четко фиксировать изделия при строительстве при помощи клеевых растворов.

Геометрические размеры готового изделия:

- длина – 250 мм;

- ширина – 125 мм;

- высота – 45-80 мм;

- масса – 3,5–4 кг (в зависимости от компонентного состава);

- максимальное выдерживаемое давление – 300 кг/см2.

Материал, из которого производится продукция, обычно имеет следующие разновидности:

- глиняно-цементный состав (90% глины, 8% цемента и вода);

- глиняно-песчаный состав (35% песка, 55% глины, 8% цемента и вода);

- состав на основе различных отсевов (85-90% отсевов, 8% цемента и вода).

При планировании производства учитывают доступность сырьевых материалов. Кирпичи, получаемые прессовым методом, требуют сырья мелкой фракции, это необходимо учитывать для достижения требуемой прочности.

Изделия, которые производятся из отсевов, имеют наиболее высокие прочностные характеристики. Содержание большого процента песка ухудшает показатель прочности из-за присутствия крупных песчаных фракций.

Производство лего-изделий должно включать наличие специальных формующих матриц, при помощи которых создается поверхность с требуемой гладкостью и заданными геометрическими размерами.

Для полноценного выпуска продукции необходимо иметь весь набор матриц, позволяющих получать половинки кирпичей и фитинговые изделия, применяемые при отделочных работах.

Производство кирпича Лего — бизнес-идея, которая не прогорит

Экономическая ситуация в стране привела к изменению ассортимента потребления. Население теперь покупает дешёвые аналоги вместо известных брендовых моделей. Строительные материалы не стали исключением. Дорогой керамический кирпич сдаёт свои позиции, уступая доступным конкурентам.

Особенно активно занимает строительный рынок кирпич Лего. Пару лет назад никто не знал об этой модификации, но его популярность быстро набирает обороты. И это хорошая возможность открыть свой прибыльный бизнес.

Предприниматели ищут именно такие ниши: с высоким спросом и быстрой окупаемостью.

Идея запуска производства такого стройматериала хороша еще и тем, что растет спрос на:

- готовую продукции, и значит, бизнес будет прибыльным;

- оборудование производственных линий — если вас увлечёт идея производить что-то другое, вы вернете свои вложения, распродав приобретённое оснащение;

- действующий бизнес — запустив свой мини завод, вы не только получаете прибыль от продажи товара, действующее производство само по себе капитал с высоким уровнем спроса.

Это интересно: Красивый интерьер кухни

Характеристики шлакоблока

Шлакоблок нашёл широкое применение как строительный кирпич, благодаря таким качествам:

- небольшая себестоимость;

- быстрые сроки постройки зданий;

- высокая звукоизоляция;

- отличная теплоизоляция;

- возможность изготовления для собственного применения и на продажу.

Чтобы при изготовлении шлакоблочного кирпича добиться высокой прочности получаемых изделий, необходимо учитывать следующее:

- качество песка – необходимо применять крупный песок;

- шлак лучше всего подойдёт доменный;

- нужно использовать цемент высокого качества – М400;

- оборудование – для лучшей прессовки необходимо добиться вибропрессования.

Описание мини-завода

Мини-завод по производству кирпича из шамотной глины состоит из следующих узлов (на примере модели CL-45-45-20, Китай):

- коробка подачи;

- конвейер; Мини завод, Китай

- миксер-машина;

- роликовая дробилка;

- вакуумный экструдер;

- автомат для разрезания глины;

- автомат для разрезания кирпичных заготовок;

- аппарат для разгрузки заготовок;

- вакуумный насос;

- компрессор;

- коробка управления;

- формы для кирпича.

Коробка подачи необходима для:

- хранения глины;

- ее транспортировки;

- измельчения;

- подачи на конвейерную ленту.

Линия по производству кирпича из глины Характеристики:

- мощность – 7,5 кВт;

- габариты – 1290*1216*4839 мм;

- производительность – до 50 м3/ч;

- вес – 4,4 т.

Конвейерная машина транспортирует глину в смеситель. Характеристики:

- мощность – 5,5 кВт;

- габариты – 550*10300*800 мм;

- вес – 1300 кг.

Конвейер для глины Миксер имеет двухосевую конструкцию, необходим для формирования однородной массы. Характеристики:

- мощность – 37 кВт;

- габариты – 850*1400*5100 мм;

- производительность – до 40 м3/ч;

- вес – 3,5 т.

Роликовая дробилка необходима для обработки различных материалов:

- глины;

- щебня;

- песка крупной фракции.

Устройство валковой дробилки Благодаря дроблению увеличивается пластичность массы, которая в дальнейшем влияет на качество кирпича. Характеристики:

- мощность – 22 кВт;

- габариты – 790*1025*2000 мм;

- производительность – до 28 м3/ч;

- вес – 2,5 т.

Экструдер необходим для качественного глиняного замеса, он состоит из двух камер. С помощью вакуума, масса выдавливается в нижний блок, при этом вытесняется воздух.

Двухшнековый параллельный экструдер

На выходе из нижней камеры происходит дозирование массы и заполнение форм. Характеристики:

- мощность – 90 кВт;

- габариты – 1300*1750*4590 мм;

- вес – 11 т.

Производственная линия полностью автоматизирована, управление осуществляется с помощью пульта. Все необходимые параметры процесса изготовления вносятся оператором перед началом цикла. Контроль осуществляется на всех этапах производства.

Преимущества самодельного станка

Самодельный станок для кирпича позволяет сэкономить в несколько раз на покупке строительных материалов. Изготовить кирпич вполне можно самостоятельно, для этого не нужно обладать особыми навыками.

Смесь для изготовления кирпичиков можно приобрести в специализированном магазине по доступной цене либо изготовить самостоятельно из подручных материалов.

Большой запас бюджета не нужен ни для закупки смеси, ни для приобретения комплектующих, которые потребуются для станка.

Основные преимущества станка для кирпича своими руками:

- низкая стоимость;

- возможность самостоятельной настройки формовки;

- небольшие габариты: в то время как покупным станкам требуется рабочая площадь около 10 квадратных метров, самодельный станок для кирпичей может разместиться и на 5-6;

- быстрая сборка (приобретение металла и самостоятельное изготовление станка отнимет не больше дня, а ждать доставки готового станка придётся куда дольше).

Для сравнения: стоимость готовых устройств с электрическим приводом начинается от 80 тысяч рублей. Причём рассматриваются модели с минимальными показателями производительности.

Если приобретать ручные станки, их цена будет несколько ниже, но все ещё слишком высока для обывателя: в среднем это 40-45 тысяч рублей.

Необходимые материалы и инструменты

Для начала необходимо подобрать оптимальный чертёж станка, который подходит вам по габаритам и по общему количеству материалов для изготовления.

Чем их меньше, тем бюджетное устройство. Однако следует помнить, что при уменьшении габаритов снижается и производительность кирпичного самодельного станка.

Понадобятся следующие инструменты:

- сварочный аппарат;

- наждачная бумага;

- шлифовальное устройство угловое.

Материалы для среднестатистического кирпичного станка своими руками:

- швеллер толщиной 5 мм, шириной 10 см;

- две трубы сечением 5 см и 9 см для рычага и поршня соответственно;

- лист из стали толщиной 3 мм;

- элементы крепежа;

- грунтовка (по желанию), красящий состав.

Точную длину/метраж материалов следует рассчитывать по чертежу.

Алгоритм изготовления

Для опорной рамы необходимо сделать 2 стойки высотой метр из швеллера. Они соединяются перекладиной.

На опору приваривается первым делом ходовой элемент бункера с ограничителем. В листе нужно сделать отверстие, в котором будет помещаться поршень.

Далее создаётся бункер. Он сваривается из частей стального листа и прикрепляется таким образом, чтобы ёмкость шла по верхнему швеллеру.

Должна быть предусмотрена крышка, чтобы можно было открыть бункер и вытащить партию кирпичей. К ней потребуется ручка.

Заключительный этап конструкции – создание поршня. Он создаётся из прямоугольной полоски листового листа и для жёсткости укрепляется рёбрами.

Чтобы кирпичный самодельный станок прослужил долго, не выйдя из строя из-за коррозии, его следует зачистить, отшлифовать, покрыть грунтовкой по металлу и красящим составом.

Особенности применения

Следует понимать, что кирпичи, изготовленные самостоятельно ручным способом, не могут использоваться для постройки несущих стен.

Применять их для возведения жилых домов, особенно этажностью 2 и выше, опасно для здоровья.

Рекомендуется использовать самодельные стройматериалы в следующих целях:

- устройство ограждений;

- создание печей, устройств для барбекю;

- декоративная отделка интерьера и дачного участка;

- выкладка дачных дорожек, грядок;

- возведение небольших технических построек: дровни, одноэтажных сараев.

Устройство определённо пригодится владельцам дачного участка или землевладения под ПМЖ, а вот те, кто собирался использовать материал для постройки собственного дома, разочаруются.

Ограничение на использование самодельного кирпича связано с характеристиками давления.

У электрических устройств гидравлическая нагрузка на смесь при изготовлении каждого кирпичика составляет минимум 5 тонн.

Чтобы материал можно было использовать для возведения несущих стен, необходимо, чтобы давление, производимое на него при формовке, составляло в районе 20 тонн.

У ручных станков за счёт того, что пресс работает на человеческой энергии, максимальное давление составляет 2 тонны.

При желании кирпич все же можно использовать при жилищном строительстве, но при этом с умом.

К примеру, он подойдёт для внешней облицовки окна, создания дополнительного декоративного слоя поверх уже укреплённой несущей стены.

Однако основанием всей конструкции такие кирпичики выступать не могут.

Технологии производства лего-кирпича

Кирпич производится из отходов дробления известковых пород, поэтому его себестоимость получается крайне низкой. Сырье почти дармовое, основные затраты, по сути – доставка. Например, в Крыму очень много подобного сырья. Это на заметку тем, кто желают построить успешный бизнес на полуострове. Тем более, с активизацией строительства потребность в данных изделиях будет более высокой.

Производительность линии целиком и полностью зависит от типа оборудования. На станке, представленном на видео выше, один рабочий может изготовить за смену 1000 – 1200 кирпичей. На производство одного кирпича уходит примерно 25 секунд. Сначала оператор (или другой работник) приготавливает смесь, включающую известняковые отходы (75%), портландцемент (15%), пластификаторы и воду. Смесь приготавливается на бетоносмесителе. Затем смесь помещает в приемный бункер, откуда состав попадает на пресс. Прессование происходит под давлением в 18 тонн и через 20 – 25 секунд изделие можно снимать на поддон и отправлять на склад. Полное затвердение лего-кирпича наступает на 28-ой день (в среднем). Лего-кирпич очень удобно укладывать и перемещать на склад. Оператор после снятия изделия со станка укладывает его на деревянный поддон, стыкуя каждый кирпич друг к другу. В результате на одном поддоне аккуратно лежит до 300 кирпичей. Затем поддон цепляется мини-погрузчиком и отправляется на склад, откуда уже свободно загружается в машину на реализацию. Теперь что касается цены. Стоимость оборудования зависит от производительности. Для мини-производства можно приобрести станок за 250 – 300 тыс. р., на котором реально произвести до 25 000 кирпичей за 22 рабочих дня, силами всего одного работника. Если нужна большая производительность – просто докупается нужное количество станков и нанимается нужное количество операторов. Что же касается стран происхождения станков, то на рынке можно найти как отечественные, так и зарубежные аппараты. Говоря о зарубежных мы подразумеваем, конечно же, Китай. Цены на китайские и российские станки не сильно отличаются (из-за курса доллара). Поэтому выбор можно оставить именно на наших станках. Вы как минимум выиграете в сроках поставки оборудования и в последующем его обслуживании.

Последовательность работы

Тщательное изучение чертежа станка перед началом раскроя материала поможет сэкономить время на исправление ошибок. Последовательность операций по изготовлению следующая:

- Нарезать две метровые стойки из швеллера.

- Соединить их поперечинами в раму.

- Сверху приварить ходовую часть для бункера. С одной стороны необходимо предусмотреть ограничитель. Проделать отверстие по диаметру поршня.

- Раскроить стальной лист, сварить из деталей бункер. Его размеры соответствуют с размерами рабочей камеры. Бункер должен перемещаться по верхнему швеллеру.

- Поршень собирается из листового прямоугольника и усиливается ребрами жесткости.

- Приварить к крышке бункера рукоять для открытия/закрытия.

Остается зачистить, загрунтовать и покрасить станок.

Дополнительные комплектующие

Для облегчения работы и получения дополнительных возможностей производители предлагаю широкий выбор комплектующих изделий:

- Пресс-формы. Позволяют получать элементы лего нестандартных размеров и форм.

- Подающие ленточные устройства для загрузки смеси в бункер. Пригодятся при больших объемах производства.

- Специализированный смеситель. Сконструирован с учетом параметров смеси и обеспечивает ее большую однородности по сравнению с бетономешалками общего назначения.

- Наборы пигментов для получения разнообразных оттенков продукции.

Предлагаются также лопаты, мерные ведра и другие емкости и приспособления.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Самодельный станок для лего кирпича, чертежи, схемы

Лего кирпич это современный вариант великолепного строительного материала. Он сконцентрировал в себе все лучшие свойства кирпича — шумоизоляцию, прочность, экологичность, термоизоляцию, огнеупорность. И обладает еще массой собственных плюсов. Поэтому производство его своими руками может стать очень выгодным бизнесом.

Технология производства

Главное отличие Лего кирпича не в его форме. Технология производства исключает этап обжига! Это значительно упрощает и удешевляет готовую продукцию. Поэтому многие интересуются чертежами и схемами оборудования для его изготовления.

В основе изготовления лежит способ гиперпрессования. Готовая смесь в формах претерпевает прессование давлением более 29 тонн. Под такой нагрузкой вода и цемент спекаются или происходит так называемая холодная сварка.

Сырье для производства кирпича Лего:

- песок;

- глина;

- шлаки;

- травертин;

- доломит;

- цемент;

- известняк.

Самым лучшим сырьем считается мелко переполотый известняк, причем чем мельче частицы, тем крепче получится готовый продукт. Для придания материалу привлекательного вида в раствор добавляются красители.

Самые распространенные смеси:

- глина-цемент-вода в пропорции 9:3:1;

- песок-глина-цемент в пропорции 2:1:0,5, добавить воды;

- мелуза-портландцемент в пропорции 3:1.

- подготовка смеси;

- подача смеси на матрицу (формовочное устройство);

- прессование;

- отстойка или пропаривание.

Станки и оборудование для производства Лего-кирпича

Технологическая линия по изготовлению содержит:

- смеситель;

- ленточный конвейер;

- бункер;

- пресс.

Для начинающего небольшого производства своими руками достаточно ограничится смесителем и прессом. Прессы могут быть:

- ручными;

- автоматическими или полуавтоматическими.

Ручной станок очень прост в управлении, недорог и надежен. Но кирпич Лего, сделанный по такой схеме, отличается малой прочностью, он впитывает больше влаги, трескается на морозе.

Автоматические и полуавтоматические линии могут быть самоходными или стационарными. Они производят от 1,5 тысяч штук за рабочую смену.

Основные характеристики прессовочных станков:

- давление на форму;

- прессование нижнее или верхнее;

- производительность.

Для производства кирпича своими руками необходимо оборудовать помещение, в котором разместится пресс и склад для «дозревания» готовой продукции. Следует укрепить площадку под вибрирующее оборудование, согласно чертежам подвести электропитание 380 Вт. Кроме этого, необходимо обеспечить в цех подачу воды. Температура в помещении должна круглый год поддерживаться в пределах +5… +40 градусов.

К заводскому станку прилагается набор поддонов и стеллажей, но их может быть недостаточно. Подготовьте дополнительно несколько стеллажей и поддонов.

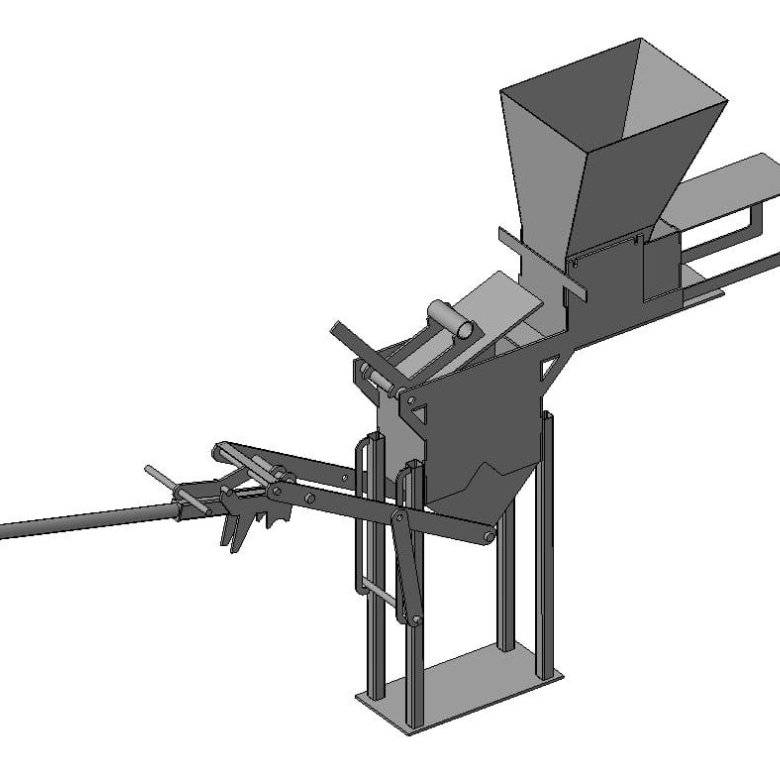

Самодельный станок

Перед началом работ внимательно изучите чертёж станка и сделайте лекала деталей. Для того чтобы сделать своими руками пресс для кирпичей Лего, понадобится:

- листовая сталь;

- швеллер;

- труба для поршня и рукоятки;

- металлический уголок;

- болты и гайки;

- сварочный аппарат;

- болгарка.

- Стойки цилиндра делаем из двух отрезков швеллера около 1 м длиной. Ширина цилиндра по чертежу должна соответствовать длине будущего кирпича.

- В верхней части между стойками привариваем два прямоугольника из металла, формируя сечение.

- На полученную конструкцию накладываем швеллер длиной около 70 см ребрами вверх, привариваем с выходом с одной стороны. Под выступающую часть привариваем подпорки. Выпиливаем отверстие над цилиндром, равное его периметру.

- Бункер свариваем по заранее подготовленному чертежу из металлического листа, длина и ширина выхода должна соответствовать размерам формы. Бункер устанавливается на 4 ножки из полосок металла и приваривается над выступающей частью швеллера. Форма должна свободно скользить по ребрам швеллера, это нужно учесть при подготовке ножек для бункера.

- Поршень сваривается из металлического листа, в форме прямоугольника, через который проходят две трубы.

- Из трубы и металлических полос делаем рукоятку, которая открывает и закрывает крышку. Рукоятка крепится согласно чертежу на длинные болты с гайками.

- Из уголка делаем основание для станка.

На самодельном станке можно изготавливать своими руками два вида кирпича: Лего с отверстиями и обычный полнотелый. Матрицу проще приобрести уже готовую.