Особенности регламентных работ

Чаще всего из строя выходит инструментальная плита, испытывающая значительные термические нагрузки. Это не является неисправностью стола

При выборе типа плиты принимают во внимание преобладающую толщину разрезаемого металла. Для резки толстого (свыше 40 — 50 мм) листа предпочтение отдаётся разновысоким пластинам, поскольку в этом случае контакт разогретого металла заготовки с поверхностью пластины происходит по ограниченной площади

Для плазменной резки более тонких заготовок можно использовать более технологичные в установке прямые пластины.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter

.

- Повышенная грузоподъемность;

- Легкость смены конструктивных элементов;

- Облегченный сбор изделий;

- Система сбора отходов резки;

- Секционная система вытяжки;

- Модульная конструкция.

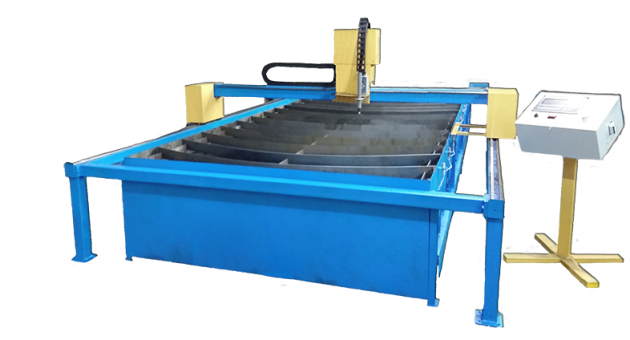

Столы для установок плазменной резки решают несколько задач:

- точное размещение и позиционирование листа металла (заготовки) для раскроя с помощью портальной установки плазменной резки;

- сбора вырезаемых изделий;

- отсев и сбор крупных фракций отходов резки;

- эффективное газо- и дымоудаление для создания комфортных условий работы персонала

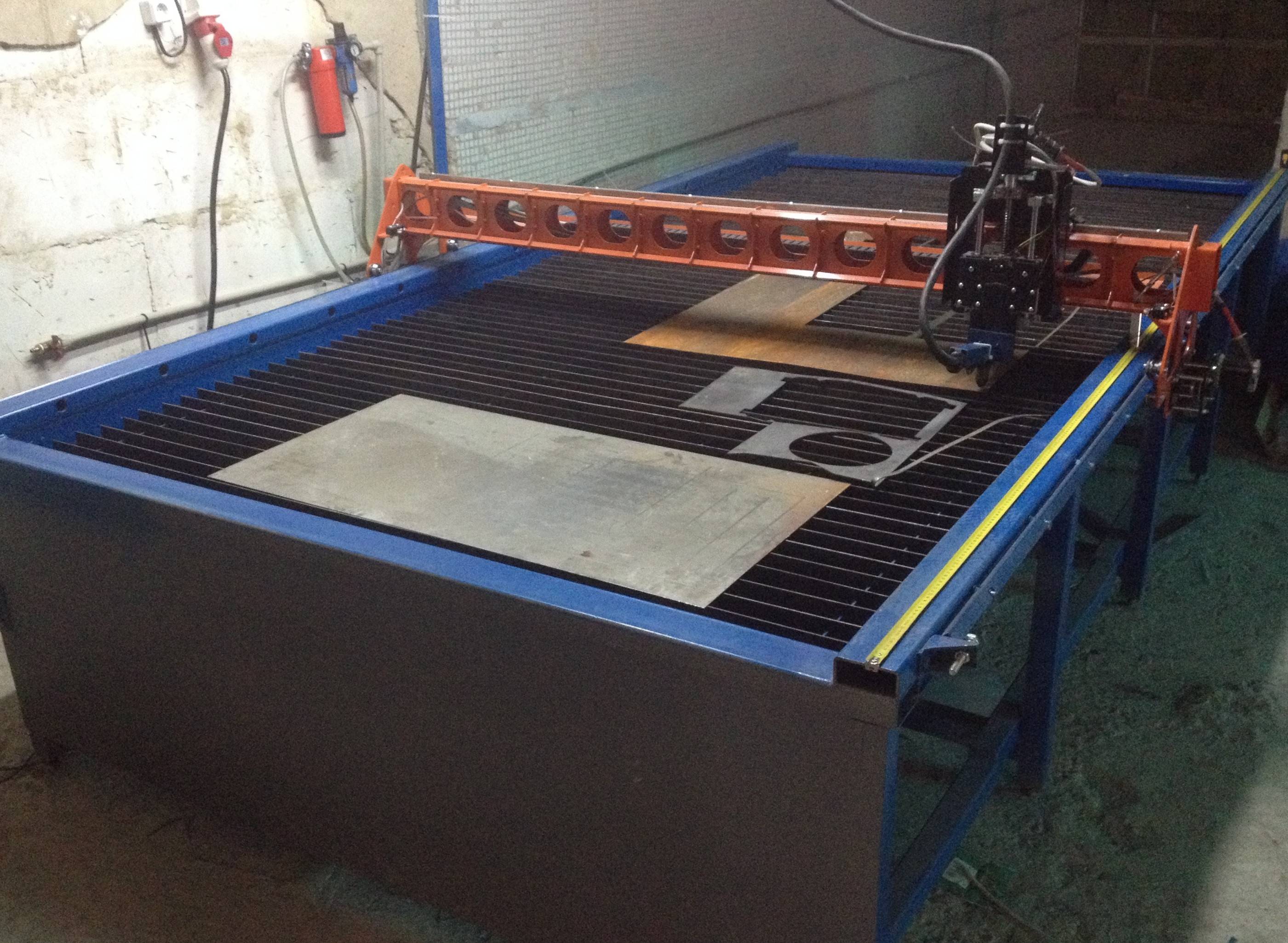

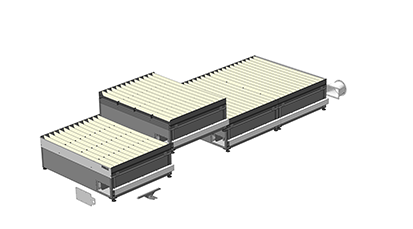

Конструкция вытяжных плазменных столов AMN Tech успешно решает все эти задачи, при этом обладая рядом преимуществ:

Повышенная грузоподъемность – столы AMN Tech выдерживают нагрузку до 375 кг на 1 кв.метр. Вместе с тем, этот параметр может быть увеличен по требованию заказчика.

Легкость смены конструктивных элементов – металлические ребра, на которых располагается лист заготовки в процессе резки постепенно прорезаются, конструкция стола позволяет легко их заменять на новые.

Конструктивное решение облегчающее сбор изделий – специальная решетка, раполагаемая под металлическими ребрами, позволяет с легкостью собирать вырезанные изделия.

Система сбора отходов резки – с помощью специальных шлакобункеров собираются крупные фракции отходов резки и удаляются за счет их съемной конструкции.

Секционная система вытяжки столы AMN Tech оснащаются секционной вытяжной системой, что обеспечивает комфортные условия работы персонала. Применение секционной конструкции с пневмозаслонками, которые концентрируют все усилие вытяжки в зоне резки, обусловлено высокими показателями эффективности и экономичности системы. При этом вытяжка может подключаться к столу с обеих сторон.

Модульная конструкция – во первых позволяет формировать стол необходимой длины посредством добавления модулей, во вторых – модульная конструкция стола снижает затраты на его восстановление при возможных форс-мажорных повреждениях. Так же неоспоримым преимуществом модульной конструкции является транспортабельность.

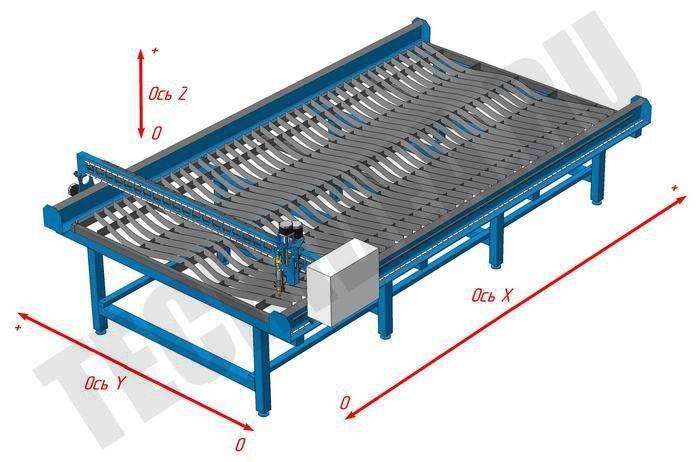

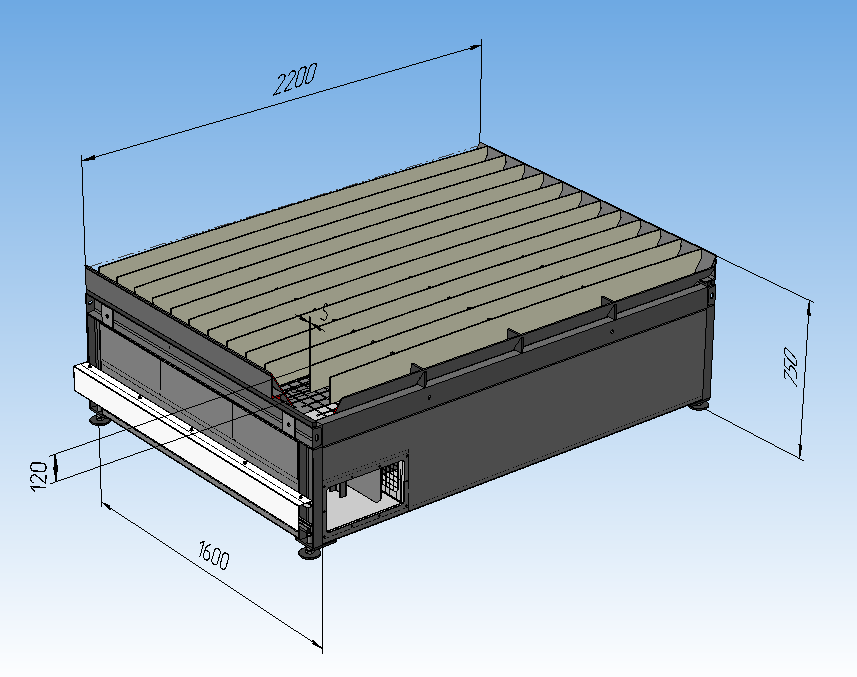

Размеры модуля указаны на рисунке:

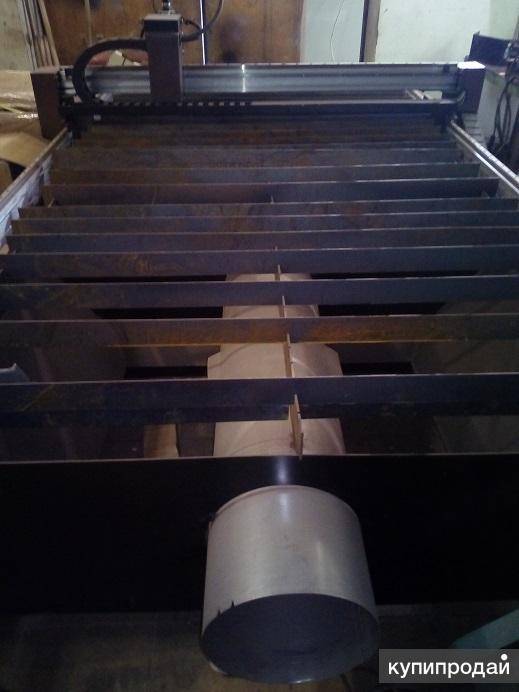

По просьбе клиентов завод «ТеплоВентМаш» запустил в производство бюджетное оборудование серии Start S–WT, особенностью которого является доступная цена, отсутствие стола для поддержки заготовок и системы дымоудаления. Оборудование рассчитано на резку листового металла толщиной от 0,5 до 30 мм. В комплект поставки входит:

Координатный стол на мощных шаговых двигателях;- Терминал управления с электрошкафом и компьютером;- Лицензионные программы Mach3 и SheetCam (рус.).

Станки серии Start М30 имеют усиленный координатный стол и центральную систему дымоудаления. Рез металла от 0,5 до 30 мм. Данное оборудование поставляется в сборе, что позволяет исключить дополнительные работы по монтажу и наладке в месте установки.

В станке предусмотрен более широкий электро-пакет, чем в серии S–WT: кнопки останова по обоим сторонам портала, бесконтактные датчики движения портала. Пульт управления выполнен в более защищенном исполнении.

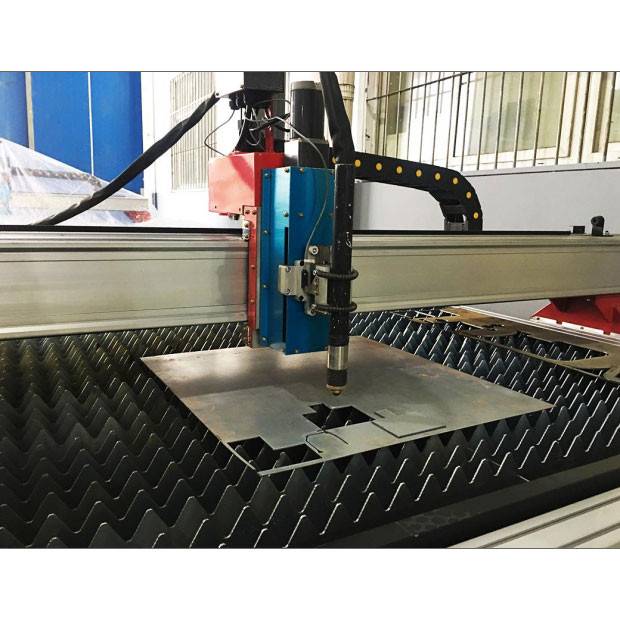

Машина плазменной резки Start L50 имеет мощный стол, состоящий из прочной металлической станины и стоек, способных выдержать вес стальных листов толщиной в 50 мм.

Оборудование имеет эффективную секционную систему дымоудаления. Для предотвращения воздействий значительных температур на раму и поверхность координатного стола, возникающих в процессе резки, оборудование имеет болтовые и сварные соединения конструкций.

Машины серии L100-Combi выполняют раскрой листового металла толщиной 0,5 – 100 мм с помощью газокислородной и плазменной резки. Возможно размещение нескольких газовых или плазменных резаков на портале.

Цена включает комплект газового оборудования и газовый резак. Секционная система дымоудаления позволяет исключить задымление даже при резке толстых металлов.

Какой сварочный стол выбрать: рекомендации специалистов

При выборе подходящего стола необходимо ориентироваться на площадь, которой вы располагаете, а также на выполняемые задачи. Если сваркой вы занимаетесь время от времени в небольшом гараже, то подойдет откидной верстак для сварочных работ. Работать за простым стационарным или мобильным столом удобнее, но и места они требуют больше. Тем, кто ценит комфорт во время работы, стоит рассмотреть вопрос самостоятельного изготовления сварочного поворотного стола с круглой столешницей и жестко закрепленной опорой.

Если же вы занимаетесь сложными работами, то оптимальным вариантом станет стол, на котором расположено станочное оборудование

При покупке готового станка обращайте внимание на дополнительные комплектующие и их актуальность для вас лично

При выборе удобного и надежного сварочного стола придерживайтесь таких рекомендаций специалистов:

- защитите рабочую зону экраном, выполненным из огнестойких материалов;

- необходимая жесткость конструкции обеспечивается за счет ее веса, который должен быть минимум 180–200 кг;

- при изготовлении сварочного стола нельзя использовать энергосберегающие лампы, поскольку стекло маски не поглощает их свет, соответственно, возникают блики;

- неплохо сделать поворотную платформу;

- при отсутствии встроенной вентиляции, необходим передвижной вентилятор, оснащенный магнитными присосками на всасывающем рукаве.

Особенности плазменных станков

Плазменные машины с ЧПУ отличаются рядом преимуществ и практически не имеют недостатков. Станки отличаются высокими показателями мощности и возможностью обработки сложных профилей. Встроенная программа ЧПУ помогает производить маневренные операции по обработке металла.

Устройство плазменного станка с ЧПУ

Устройство плазменного станка с ЧПУ

К указаниям по эксплуатации установок можно отнести ряд их особенностей. Функционирование плазменного станка связано с высочайшей скоростью разрезания. Современные лазерные установки не достигли таких показателей производительности. Но подобные темпы работы могут сопровождаться повреждениями обрабатываемой поверхности.

Высокотехнологичная обработка требует дополнительного осмотра материала после разрезания. При выполнении работ на плазморезе следует отслеживать появление термических деформаций, возникающих в результате перегрева металла.

Машина практически неуязвима в плане кибербезопасности

Программное обеспечение ЧПУ не может быть заражено вредоносными файлами, что исключает удаления важной информации. Аппарат не используют для обработки листов, толщина которых превышает 10 см

Изделия из титана также непригодны для станков плазменной резки.

При грамотном техническом обслуживании плазморез, оснащенный числовым управлением, будет функционировать длительный срок. Информация о периодичности технического осмотра содержится в инструкции к каждому аппарату.

Воздушно-секционная установка

При раскрое металла неизбежно выделяется дым и частицы мусора различной величины

Немаловажной задачей в таких случаях становиться обеспечение вентиляции, фильтрации и вытяжки грязного воздуха. Обычные системы вытяжки подразделяются на горизонтальную и вертикальную

Не вдаваясь в технические детали воздушно-секционной установки, можно отметить следующие основные нюансы. В столы такого типа установлен воздуховод, выводящий дым и мелкие частицы мусора через центральную систему вытяжки. Принцип разделения стола на секции заключается в том, что вытяжка производится не со всей поверхности стола, а только на той его части или секции, над которой в данный момент задействован резак. Это уменьшает общий объем удаляемого воздуха, за счет того, что чистый воздух над незадействованными частями поверхности стола не фильтруется. В процессе раскроя исходные листы металла не подвергаются коррозии, поскольку отсутствует любой контакт с жидкостью. Необходимо заметить, что для эффективной работы данного типа установки необходим вентилятор достаточной мощности.

Разновидности

Плазменные резаки с ЧПУ разделяются по разным факторам. Если говорить о конструкции, можно выделить две группы:

- Передвижные компактные модели, которые имеют специальные колесики для перемещения по мастерской.

- Стационарные станки. Крупногабаритные с большой массой.

По способу размещения проката выделяется два типа установок:

- Станки с порталом, которые позволяют надежно закреплять заготовки, делать более точные резы.

- Консольные машины, у которых отсутствует рабочий стол. Не относятся к промышленным установкам.

Оборудование разделяется по допустимому количеству разрезаемых металлических листов, виду обрабатываемых заготовок. Одни модели предназначены для разрезания листового материала, другие для разделения труб.

Стационарный плазменный резак с ЧПУ

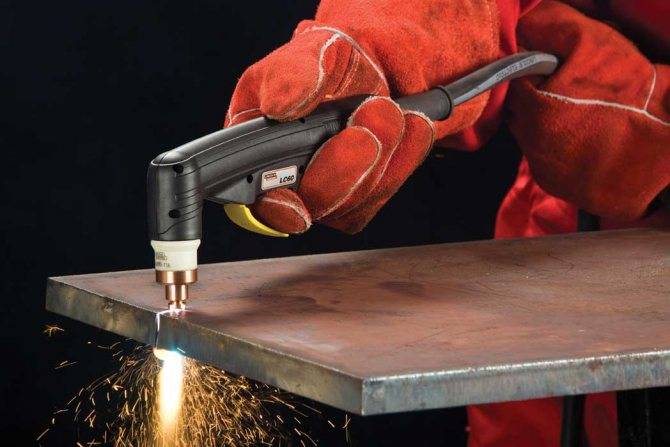

Источник плазменной резки с плазматроном

Это основной элемент оборудования, при помощи которого производится плазменная резка. Для ручной или автоматизированной резки источники плазмы не отличаются. Отличие состоит в плазматроне (плазменном резаке), присоединяющемся к источнику специальным кабелем. Плазматрон может быть для ручной резки или для автоматизированной резки с ЧПУ (см. фото).

На сегодняшний день на рынке представлено достаточно много производителей плазменных аппаратов. На основании своего 8-ми летнего опыта, для автоматизированной плазменной резки мы советуем использовать из импортных — Hypertherm (США), из Российских – DOG (Россия). Китай пока еще не достиг должного уровня качества в данной сфере – возникает много проблем со стабильностью реза, сильными электро-магнитными помехами в процессе генерации плазмы и т.д.

Цена, сроки и комплект поставки на станок плазменной резки

Состав комплекта поставки:

- Координатный стол

- Система управления (стенд)

- Программное обеспечение

- Аппарат плазменной резки СТРАТ-1045ПР

- Плазмотрон S-105

Стоимость плазменного станка

| Наименование | Технические характеристики | Кол-во | Цена (в руб. с НДС) | |

| Координатная машина | Столешница рамной конструкции, рельсовый путь, портал, суппорт. | 1 | 400 000,00 | |

| ЧПУ | Микропроцессорная система управления, программное обеспечение, ПК, стойка управления. Блок отслеживания резака по высоте над металлом во время резки. Задание первоначальной высоты при прожиге | 1 | 100 000,00 | |

| Аппарат плазменной резки | Аппарат «СТАРТ-1053ПР», с плазмотроном | 1 | 150 000,00 | |

| Итого | 650 000,00 |

Срок поставки составляет до 30 дней после получения предоплаты. Платеж можно разбить на несколько частей, но отгрузка производится только после полной оплаты заказа. Условия поставки — самовывоз или отгрузка в ТК.

Гарантия 1 год.

Преимущества машины INCUT CNC-1530H, Integral

- Стабильная работа, высокая частота эффективной плазмы, легкая переносная конструкция.

- Поддержка двух способов резки — газовым пламенем и плазмой.

- Экономические преимущества — конструкция и дизайн, легкая в управлении.

- Высокое качество резки, высокая точность повторяемости контура вырезаемых деталей.

- Наиболее эффективное использование плазменной технологии резки при раскрое стального листа толщиной до 20-25 мм, при толщинах углеродистой стали свыше 30 мм, целесообразно применять газопламенную технологию.

- Встроенная система THC (Torch Height Control) — система регулировки высоты резака.

- Чертежи, изготовленные в CAD программах, являются основой для создания управляющей программы.

- Программное обеспечение позволяет сохранять чертежи в формате .dxf, совместимом с большинством программ проектирования (такие как AutoCAD, SolidWorks, Компас).

- С помощью программного обеспечения машины компьютерная графика в формате .dxf может быть сведена к G-коду.

- Машина оснащена USB-интерфейсом для удобной передачи управляющей программы.

| Шаговые двигатели | Редуктор | Зубчатая передача |

| Зубчатая рейка | Программное обеспечение FastCam |

Виды плазморезов

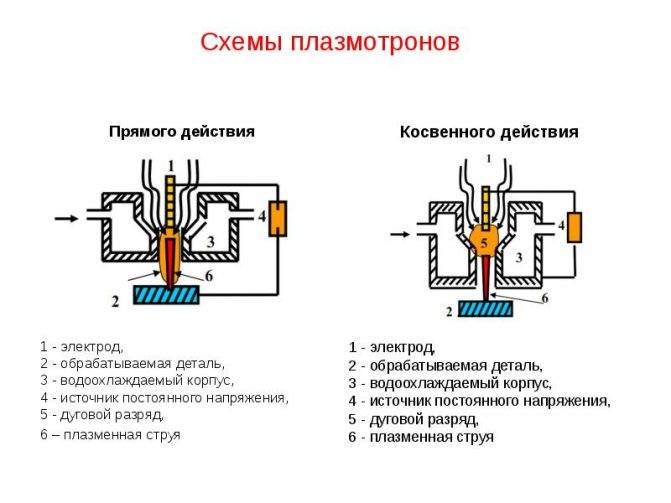

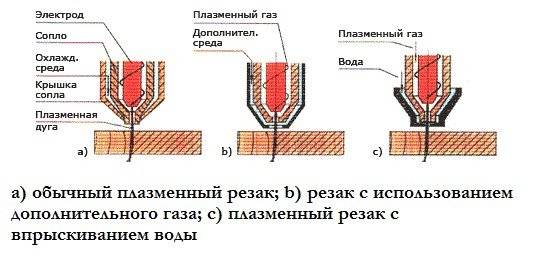

Плазмотроны для плазменной резки металлов выпускаются разных модификаций по типу резки, поджига дуги, с различными рабочими параметрами.

Плазморезы по типу резки

По виду резки различают ручные аппараты и автоматические машины с ЧПУ. Здесь все зависит от выполняемых работ, максимальной толщины разрезаемого металла.

Плазморезы для ручной резки

Плазмотроны для ручной резки применяются в разных отраслях деятельности – от небольших автомастерских до промышленных предприятий. Процесс раскроя предполагает ведение резака вручную – т.е. резчик самостоятельно регулирует скорость реза.

Фото 10. Ручная плазменная резка

Ручной процесс резания не обеспечивает такой высокой точности и производительности, как автоматический. Однако аппараты более компакты, что обеспечивает возможность их транспортировки. Инверторные устройства можно переносить даже вручную, так как их вес не превышает 15-20 кг.

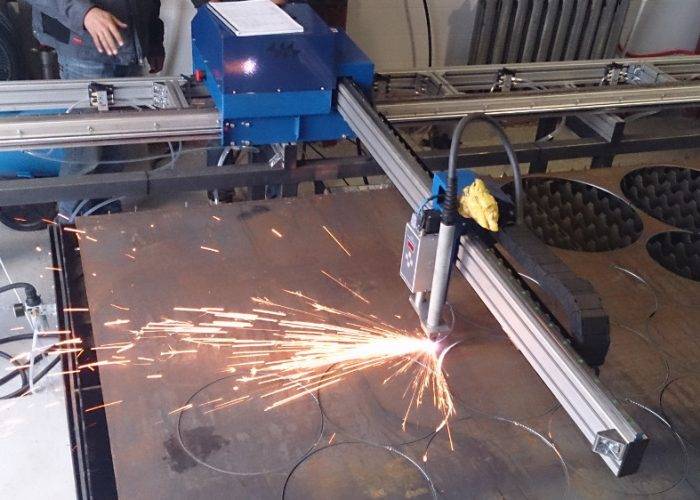

Плазморезы для автоматической резки

Плазматроны для автоматической резки отличаются конструкцией – она зависит от типа оборудования, на которое будет устанавливаться устройство. Автоматический процесс раскроя отличается повышенной производительностью, обычно выполняется на специальном столе, на который укладываются листы разрезаемого металла. Также машины бывают портативного типа для резания небольших заготовок. Управляются ЧПУ (числовым программным управлением), что минимизирует человеческий фактор.

Фото 11. Автоматическая плазменная резка

Основные преимущества:

- высокая скорость резания;

- повышенная точность и качество реза;

- автоматизированная настройка рабочих параметров (силы тока, давления газа, расстояния между соплом и заготовкой) с учетом толщины и марки металла.

Плазморезы по типу используемого газа

Плазмотроны работают с разными газами – инертными, восстановительными, химически активными и их смесями. Выбираются они в зависимости от марки обрабатываемого металла:

- Сжатый воздух – черные металлы и медь толщиной до 60 мм, алюминий до 70 мм.

- Азот – алюминий и медь толщиной до 20 мм, малоуглеродистые низколегированные стали до 30 мм, с высоким содержанием легирующих элементов до 75 мм, латуни до 90 мм, титан неограниченной толщины.

- Азотоводород – медь, алюминий и их сплавы толщиной до 100 мм.

- Смесь на основе азота и аргона – высоколегированные материалы толщиной до 50 мм.

- Аргон и водород – высоколегированные стали, алюминиевые и медные сплавы толщиной до 100 мм.

Плазморезы по типу поджига дуги

Производятся с дугой прямого и косвенного действия. Дуга прямого действия возбуждается в результате протекания электрического тока между катодом (неплавящимся электродом) и анодом, в качестве которого выступает металлическая заготовка. Дуга косвенного действия поджигается между катодом и соплом, но такие устройства применяются гораздо реже.

Рисунок 12. Схемы плазмотронов прямого и косвенного действия

- Водяное – оборудуются в основном профессиональные модификации, непрерывно работающие на протяжении длительного времени. Циркуляция жидкости в них обеспечивается специальным насосом.

- Воздушное – оснащаются полупрофессиональные и бытовые модели. Внутренние элементы горелок охлаждаются за счет прохождения сжатого воздуха или газа по каналам. Такие устройства отличаются меньшим ПВ, в процессе работы требуются перерывы.

Эксплуатация

Получить нужный результат возможно только учитывая особенности технологии разрезания металла плазмой, соблюдая правила эксплуатации оборудования:

- Проверять насколько надежно закреплена заготовка на рабочем столе.

- Использовать защитные очки, специальные наушники блокирующие низкие частоты оператору.

- Работать только в хорошо проветриваемом помещении.

- Проверять целостность поверхности металлического листа перед разрезанием.

- Оператор должен уметь настраивать программу, задавать алгоритмы.

- Вовремя смазывать подвижные элементы маслом. Очищать рабочие поверхности от металлической стружки, появляющейся во время работы.

- Не притрагиваться к заготовке до выключения плазмотрона.

Несоблюдение правил эксплуатации может привести к серьезным травмам, браку заготовок.

Плазменная разка металлических деталей на установках с ЧПУ получила популярность на крупных предприятиях, в частных мастерских. Связано это с тем, что автоматизированное оборудование позволяет проводить работы более точнее, без усилий со стороны человека. Благодаря этому повышается производительность.

Виды станков

Аппараты стационарного типа подразделяются на модели:

- портальные;

- шарнирные;

- консольные.

Некоторые предприятия собирают станки плазменной резки по своему требованию, но большинство потребителей пользуется готовыми моделями от проверенных производителей. Выбор плазморезов представлен аппаратами отечественного и зарубежного происхождения.

Устройство PlasmaCut российского производства предназначено для применения на мелких и средних предприятиях. Аппарат снабжён компактной обширной поверхностью и мощным механизмом Focut, который осуществляет контроль за высотой резки. Источником ионированного газа выступает высокотехнологичный компонент Hypertherm.

Плазменный станок Plasma Cut

Плазменный станок Plasma Cut

Плазменный аппарат PresCut 1530 относится к машинам портального вида. Особая конструкция устройства обеспечивает высокоточное разрезание металла. В районе портала установлены основные компоненты аппарата: источник плазмы, каналы и система контроля высоты.

Плазменный станок PresCut 1530

Плазменный станок PresCut 1530

Плазменный станок PlasmaBox отличается высокими параметрами мощности, которые обеспечены 4 шаговыми двигателями. Общий пакет электроники для устройства с ЧПУ включает датчики, сетевые кабели и диск с настройками для станка. Устройством можно управлять со стойки управления через интернет или USB-портал.

https://youtube.com/watch?v=togAoBSXvzY

Программы ЧПУ для плазменной резки

Плазменная резка металлов с ЧПУ оснащена компьютером с активными лицензионными программами Mach3 и SheetCamTNG.

- Первая (Mach3) – это многофункциональная, управляющая станком, программа.

- Вторая (SheetCamTNG) помогает оптимально раскроить лист и задать необходимые параметры резания – толщину материала, скорость перемещения горелки, силу тока и др.

Для увеличения производительности и решения усложненных задач, станок укомплектовывают дополнительными профессиональными программами ЧПУ для плазменной резки:

- Техтран – автоматической программой раскроя, позволяющей рационально разложить плоские заготовки любой формы, а после качественно вырезать их;

- PractiCAM – программой раскроя (с последующей вырезкой), дающей возможность в автоматическом режиме с наименьшими отходами изготовить развертки воздуховодов и венткоробов, вентиляционных отводов, каналов для сыпучих материалов, дымоотводов.

Чтобы купить надежную плазменную резку с ЧПУ по лояльной стоимости звоните прямо сейчас! Консультанты ознакомят с ценами и техническими возможностями предлагаемого оборудования, внимательно изучат ваши потребности и наиболее полно осветят все возникшие вопросы. Мы рассчитываем на взаимовыгодное сотрудничество, и со своей стороны для этого сделаем все. Звоните, договоримся!

| Технические характеристики плазменной резки с ЧПУ серии S-WT | |

| Возможный размер рабочей зоны станка, мм | 2550х1300 3050х1550 3050х2050 |

| Толщина разрезаемого металла, мм | 0,5-30 |

| Точность позиционирования, мм | ± 0,05 |

| Повторяемость программируемого контура, мм | ± 0,25 |

| Привод по осям X, Y | Ременная передача Шестерня рейка |

| Привод по оси Z | Шарико-винтовая пара |

| Вертикальный ход перемещения резака Z, мм | 100 |

| Скорость холостых перемещений резака, м/мин | 15 |

| Высота стола (стол отсутствует), мм | до 300 |

| Максимальная толщина металла для укладки по грузоподъемности, мм | Определяется рабочим столом |

| Грузоподъемность стола, кг | |

| Вес станка, не более, кг | 150 |

| Температура эксплуатации станка, гр. С | 5-35 |

| Напряжение питания терминала управления станком | 1ф, 220 Вт, 50Гц |

| Мощность, потребляемая станком | 1 кВт |

| Вентилятор системы дымоудаления | 5,5 кВт, 1500 об/мин |

| Программное обеспечение (лицензионное, русифицированное) | Windows 7 Mach3 SheetCam |

Какой резак выбрать

Начнем с факта, известного любому сварщику, который распространяется и на плазменную резку: чем выше сила тока, тем выше скорость рабочего процесса. Есть и другие параметры, которые следует учитывать при выборе инструмента для своей работы.

Толщина и тип металла – один из главных критериев. В сети можно найти множество табличного материала с техническими характеристиками плазменных резаков в зависимости от них. К примеру, чтобы с успехом резать медный лист толщиной в 2 мм, вам понадобится устройство с допустимой силой тока в 12 А.

Важным правилом является обязательный «запас» силы тока: покупать резак помощнее, чем указывается в таблицах. Дело в том, что табличные параметры – это максимальные цифры, с этими значениями аппарат может работать лишь непродолжительное время.

Схема работы плазменного резака.

Грамотнее всего выбор по трем критериям: скорости рабочего процесса, времени резки и мощности.

- Нужная рабочая мощность определяется с учетом толщины планируемого металла и его вида. К примеру, мощность в 90А позволит резать металл толщиной до 30-ти мм.

- Если металл толще, нужно выбирать резак с мощностью в диапазоне 80 – 180А.

- Диаметр сопла и выбор типа потока всегда зависит от типа разрезаемого металла.

- Важными параметрами выбора станка плазменного резака являются также номинальное первичное напряжение и сила тока.

- Нужно решить, какой тип аппарата вам нужен – универсальный или специального назначения.

- Проверка адекватности аппарата к электрической сети обязательна: можно ли его подключать к общей сети или нужна профессиональная с другим напряжением. Аппараты попроще работают только при 220 или 380В, фазы питания могут быть одно- и трехфазными.

- Скорость резки металла измеряется в см/мин.

- Еще один важный и показательный критерий – способность резака работать непрерывно в течение долгого времени, иными словами – продолжительность работы без перерыва. Если она указана как 50%, это значит, что аппарат после 5-ти минут непрерывной резки должен быть выключенным также 5 минут.

Конструктивные особенности стола MARLIN

Большая жесткость и, как следствие, высокая несущая способность, а также способность выдерживать высокие температурные нагрузки, которые образуются в процессе резки, и легкость удаления дыма и пыли, являются основными требованиями к конструкции столов для раскроя.

Эффективный отвод продуктов сгорания позволяет защитить работников от их вредного влияния и препятствует скоплению тонкой металлической пыли на самом оборудовании, а также на другом окружающем оборудовании, что существенно увеличивает срок службы.

Качественная и надежная система отвода обеспечивается специальной конструкцией, что позволяет отводить продукты сгорания даже из верхней части стола. Продуманная конструкция также уменьшает риск прямого попадания горячих деталей в вентиляционный канал стола.

Особенности выбора

Если вы решили купить аппарат плазменной резки, для вас будет актуальна наша информация о важных параметрах выбора и основных технических характеристиках плазморезов.

Сила тока

Основная техническая характеристика аппарата плазменной резки. От этого показателя, в первую очередь, зависит толщина металла, с которой способен справляться плазморез. А также скорость процесса резания. Чем больше рабочий ток, тем быстрее будет нагреваться и плавиться металл.

Выбор модели по силе тока будет зависеть от того, с заготовками из какого металла и какой толщины вы собираетесь работать. Стандартные рекомендации следующие. Для резки меди и медных сплавов, латуни, алюминия толщиной в 1 мм потребуется ток в 6 Ампер. Для резки листов из разных видов стали и других черных металлов толщиной в 1 мм понадобится сила тока в 4 Ампера.

Так образом и производится расчет необходимой силы тока: толщина рабочего металла умножается на рекомендуемое для 1 мм значение силы тока. Например, для резки детали из стали толщиной 20 мм вам будет необходим плазморез с силой тока в 80 Ампер (20*4). Для резки детали такой же толщины, но уже из меди, вам потребуется аппарат с 120 Амперами тока (20*6).

Большинство моделей аппаратов для плазменной резки рассчитаны на резку различных металлов разной толщины. Сила тока устанавливается с помощью ручного регулятора. Регулировка может быть плавной или ступенчатой. Более удобной и эффективной считается плавная регулировка тока. Она дает возможность более точно задавать параметры под каждый вид работы.

Продолжительность включения

Если вы планируете интенсивно и длительно эксплуатировать плазморез в профессиональной деятельности, во избежание перегрузок и выхода из строя аппарата обязательно обращайте внимание на коэффициент полезного времени. Стандартный рабочий цикл плазмореза составляет 10 минут. В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе)

Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать»

В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать»

Стандартный рабочий цикл плазмореза составляет 10 минут. В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать».

ПВ указывается в технической документации и обычно привязывается к максимальной силе тока модели. То есть, если вы будете работать на меньшей силе тока, коэффициент продолжительности включения будет больше. Для профессионального использования рекомендуются плазморезы с ПВ не менее 80%. Для бытовых и полупрофессиональных работ будет достаточно показателя в 50-60%.

Тип питания

Аппараты плазменной резки металлов могут работать от однофазной или от трехфазной сети. От сети питания будет зависеть широта применения аппарата, а также его производительность и скорость работы. Плазморезы, питающиеся от однофазной сети 220 Вольт удобны тем, что позволяют производить работы практически везде, где есть возможность подключиться к бытовой розетке. Но одновременно с этим, они имеют мощностные ограничения. Для профессионального использования и резки материалов большой толщины вам будет необходима высокая сила тока. Высокие показатели силы тока имеют трехфазные аппараты, питающиеся от промышленных электросетей 380 Вольт.

Основы техники безопасности при работе за сварочным столом

Есть несколько присущих сварке факторов, которые оказывают негативное влияние на здоровье сварщика, а именно:

- высокая температура;

- разбрызгивание расплавленного металла;

- интенсивное ультрафиолетовое излучение;

- риск поражения электрическим током;

- вероятность падения тяжелых предметов.

Для их минимизации необходимо следовать определенным правилам:

- Помещение, в котором проводятся работы, должно хорошо проветриваться, иметь принудительную приточную и вытяжную вентиляцию.

- Прежде чем приступать к работе, необходимо проверить, нет ли на сварочном оборудовании механических повреждений, ослабленных контактов, не нарушена ли изоляция.

- Следует работать исключительно со средствами индивидуальной защиты (пользоваться маской сварщика, респиратором, защитными перчатками с крагами, надевать огнеупорную одежду и обувь).

- Рабочее место и подходы к нему должны быть свободными.

- Выполнение работы со случайных опор запрещено.

- Обрабатываемые детали должны быть надежно закреплены при помощи крепежных приспособлений.

- Расстояние от мест хранения легковоспламеняющихся и огнеопасных жидкостей/материалов до сварочного стола должно быть не менее 5 м.

При строгом соблюдении перечисленных правил здоровье и жизнь сварщика не будут подвергаться риску.

Физика процесса плазменной резки

Чтобы аппарат плазменной резки работал, нужны всего лишь воздух и электрическая энергия. На режущую часть аппарата подается ток с высокой частотой. В результате в плазмотроне формируется дуга с очень высокой температурой: около 8000°С.

Разновидности плазменных резаков.

Разновидности плазменных резаков.

Туда же, в плазмотрон, поступает и проходит через раскаленную дугу воздух в сжатом состоянии, который впоследствии ионизируется. В результате этот воздух становится отличным проводником тока, он становится той самой плазмой.

Плазма под большим давлением выходит из сопла и разогревает металлическую деталь до начала плавления. Расплавленный металл частицами выдувается воздухом, выходящим из сопла под большим давлением. Это и есть та самая резка металла.

Скорость потока плазмы зависит от расхода воздуха: если его увеличить, скорость потока плазмы повысится. При силе переменного тока в 250 А скорость плазменного потока составляет примерно 800 м/сек.

Съемные пластины

Поверхность любого стола должна удовлетворять некоторым минимальным требованиям. Она обеспечивает равномерное положение листа обрабатываемого металла и в процессе его резки испытывает на себе действие плазменного резака установки. В связи с этим, практически любой стол имеет в своей основе поверхность из съемных пластин, установленных вертикально и напоминающих решетку, если смотреть на стол сверху. Во-первых, они играют роль ребер, на которых будут лежать обрабатываемые листы. В то же время благодаря щелям между собой, пластины пропускают мусор и небольшие частицы отработанного металла. В процессе работы они изнашиваются из-за влияния плазменного резака, по этой причине иногда называются «жертвенными». Но конструкция рабочего стола специально спроектирована так, чтобы их можно было снять и заменить на новые.

Водоналивная система

уть конструкции стола данного типа довольно проста. Под поверхностью установки содержится слой воды, выполняющий роль фильтра и нейтрализатора. Любой мусор и частицы пыли, образованные при раскрое листа, сразу же попадают в воду и не загрязняют окружающее пространство. Такой стол обычно гарантирует полную нейтрализацию дыма. В такого рода конструкциях никак не задействовано дополнительное энергопотребление на обеспечение процесса очистки. Этим они отличаются от воздушно-секционных установок, которым требуется электроэнергия для работы вентилятора. Кроме этого, водоналивная система дает охлаждающий эффект, не давая перегреваться элементам установки и листу металла. К минусам данного подхода можно отнести увеличение веса стола и вероятность попадания воды на заготовку, что в некоторых случаях может отрицательно сказаться на некоторых типах обрабатываемых листов.

В установках плазменной резки УПМР-3015 источниками автоматизированного раскроя металла могут служить инверторы различных фирм: Hypertherm, FMG, Кедр, Сварог, Kjellberg. Выбор конкретной модели обычно определяется ее индивидуальными техническими возможностями. Специалисты выполняют сборку станков пламенной резки с различными моделями источников. По желанию заказчика конкретный источник питания для плазматрона может быть подключен на оборудование типа УПМР-3015 без потерь общих возможностей установки.

Мы работаем для Вас.

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

https://youtube.com/watch?v=nfkAdokMJ6w

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.