Рекомендации от мастеров

Начинающим сварщикам могут оказаться полезными советы опытных коллег.

От глубины сколов зависит наносимое количество слоев металла. Шов делается длиной до 3 см. Трещины заплавляются изнутри, потом снаружи. Место сваривания предварительно нагревают до 250-300°С. Проверить температуру можно хозяйственным мылом: коричневый цвет отметки свидетельствует о достижении 250°, черный – 300.

Вырезы лучше выполнять фрезой, которая не даст остаткам стружки попасть в шов. Учиться следует на простых деталях, постепенно переходя к более сложным работам. В аргон можно добавлять до 5% углекислого газа. При замене отколотого куска в качестве донора используется диск из того же материала, что и ремонтируемый. Обрабатывать полученный шов можно на токарном станке. Он позволяет операции провести с точностью до микрон.

Зона термического влияния при сварке алюминия

Металлургия сварки плавлением

При дуговой сварке алюминия в месте сварного шва происходит плавление в зоне сварного шва основного металла, а также присадочного материала, если он применяется. При затвердевании этих металлов возникают новые зерна, которые «врастают» в зерна основного металла, которому не хватило тепла, чтобы расплавиться .

Независимо от вида источника тепла, все сварные швы при сварке плавлением имеют области с резко различной микроструктурой. Эти изменения микроструктуры возникают из-за фазовых превращений в твердом состоянии, таких как:

- рекристаллизация и/или рост зерна в нагартованных материалах;

- перестаривание или растворение упрочняющей фазы в термически упрочненных (состаренных) материалах.

Эту зону с измененной микроструктурой и называют зоной термического влияния сварки .

Прочность алюминия в зоне термического влияния сварки

Алюминиевые сплавы в литом состоянии (состояние F) или состоянии после отжига (состояние О) могут подвергаться сварке без какой-либо значительной потери прочности в зоне термического влияния сварки. В этом случае прочность сварного шва соответствует прочности основного металла. Это относится, например, к литым колесным дискам из сплавов AlSi7Mg0,3 и AlSi11Mg, которые не подвергались термическому упрочнению.

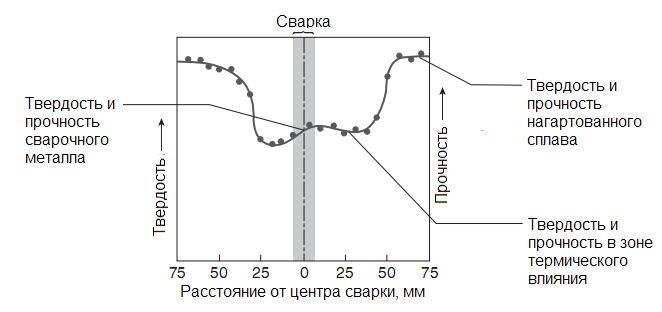

Если алюминиевый сплав, например, получил свою повышенную прочность за счет холодной пластической деформации (нагартовки) или за счет выделения упрочняющих частиц (старения), например, в состоянии Т6, то в этом случае в зоне термического влияния может быть значительная потеря прочности.

Нагартованные сплавы, например, сплавы серии 5ххх, теряют свою прочность за счет процесса рекристаллизации, который происходит в зоне термического влияния при температуре выше 200 ºС, а при температуре выше 300 ºС – частичный или полный отжиг (рисунок 3).

Рисунок 3 – Механические свойства нагартованного сплава серии 5ххх в зоне термического влияния сварки

Термически упрочненные сплавы при нагреве теряют свою прочность за счет дополнительного выделения и укрупнения упрочняющих частиц. Этот процесс называется перестариванием. При температуре выше 300 ºС достигается состояние частичного или полного отжига (рисунок 4).

Рисунок 4 – Механические свойства термически упрочненного сплава 6061 в зоне термического влияния сварки

Сплавы 6061, 6082, 5454 и А356.0

Термически упрочненный сплав 6061 в состоянии Т6 имеет минимальные пределы текучести и прочности 240 и 290 МПа, соответственно. В зоне термического влияния они могут снижаться до 115 МПа (48 %) и 175 МПа (60 %) .

Термически упрочненный сплав 6082 в состоянии Т6 имеет минимальные пределы текучести и прочности 255 и 300 МПа, соответственно. В зоне термического влияния они могут снижаться до 125 (49 %) и 185 МПа (62 %) .

Нагартованный до состояния Н24/Н34 сплав 5454 имеет минимальные пределы текучести и прочности 200 и 270 МПа, соответственно. В зоне термического влияния эти величины могут снижаться до 105 (53 %) и 215 МПа (80 %), то есть почти до прочностных свойств отожженного состояния .

Сплав А356.0 (AlSi7Mg0,3) при литье в постоянные формы имеет в состоянии Т6 минимальные пределы текучести и прочности 200 и 250 МПа, соответственно. В зоне термического влияния сварки состояние Т6 переходит в состояние F с минимальными пределами текучести и прочности 90 МПа (45 %) и 180 МПа (72 %) .

Полезные советы от сварщиков

Тем, кто первый раз берется заваривать литой диск, помогут рекомендации людей с опытом.

Как подобрать присадочную проволоку?

Сплавы, используемые производителями колес, разнятся по химическому составу. Специалисты ориентируются по виду дефектов:

- сплавы с большим содержанием кремния чаще лопаются, реже гнутся – для ремонта нужна проволока с кремнием;

- алюминий, легированный магнием, пластичный – когда обод погнут, лучше выбирать мягкие прутки.

Как разделывать дефекты?

Трещины на толстых частях разделывают с двух сторон в виде буквы Х. На дефектах глубиной до 3 мм делают V-образные края. У концов трещин для снятия внутренних напряжений высверливают небольшие, до 2 мм диаметром отверстия. При сколе борта место слома выравнивают болгаркой. Продольные трещины перед наплавкой рекомендуют прорезать насквозь, чтобы они не растрескивались дальше. Поперечные достаточно прорезать, чтобы выровнять кромки.

Как производить ремонт сколов?

От их глубины зависит количество слоев. Шов делается прерывным, не более 3 см длиной. Стежки последующего слоя перпендикулярно предыдущему. Валик делается запасом, чтобы не оставалось углублений после шлифовки перед покраской.

С какой стороны заплавлять трещины?

Сначала с внутренней. Валик должен заходить за кромки на 1 см. Сначала заделывают продольные трещины, поперечные не так опасны. Их заплавляют в последнюю очередь. Неудачный шов прорезают болгаркой и проваривают металл снова.

Какого режима придерживаться?

Аргонная сварка производится на больших токах, до 120 А. Для толстых частей обода ток увеличивают до 140 А. Баланс переменного тока – от 55 до 60%.

При самостоятельном ремонте обода важно придерживаться рекомендаций, строго соблюдать технологию сварки алюминия. Перед покраской шов тщательно выравнивается. Не стоит забывать о безопасности: на восстановленном ободе высокоскоростной режим езды небезопасен

Не стоит забывать о безопасности: на восстановленном ободе высокоскоростной режим езды небезопасен.

В расчёт берётся каждый критерий, начиная от условий погодных и заканчивая дорожным качеством. Производители литых дисков не знают, при каких именно условиях будет их изделие эксплуатироваться на дорогах бывших стран СССР.

Виды деформации диска

Нарушение геометрии диска может приводить к нескольким видам смещения:

- Радиальное;

- Осевое;

- Комбинированное (сочетание радиального и осевого).

Под радиальным смещением понимается смещение диска в вертикальной плоскости, то есть деформация лицевой или задней части диска.

Обратите внимание: Подобную деформацию называют “яйцо”. При радиальном смещении диска возникает статический дисбаланс, что приводит к биению колеса вверх и вниз в процессе движения

Когда диск с радиальным смещением вращается, создается переменный по направлению момент вращения на оси, что вызывает дополнительное воздействие на элементы подвески и рулевого механизма, вызывая их повреждения

При радиальном смещении диска возникает статический дисбаланс, что приводит к биению колеса вверх и вниз в процессе движения. Когда диск с радиальным смещением вращается, создается переменный по направлению момент вращения на оси, что вызывает дополнительное воздействие на элементы подвески и рулевого механизма, вызывая их повреждения.

Под осевым смещением понимается смещение диска в горизонтальной плоскости.

Обратите внимание: Подобную деформацию называют “восьмерка”. При осевом смещении диска возникает неравномерное распределение масс в плоскостях, что приводит к повышенному износу резины (ее неравномерному истиранию), а также негативному воздействию на элементы рулевого управления и подвески

При осевом смещении диска возникает неравномерное распределение масс в плоскостях, что приводит к повышенному износу резины (ее неравномерному истиранию), а также негативному воздействию на элементы рулевого управления и подвески.

Статья в тему: Система предаварийной безопасности автомобиля (PCS)

Выбор типа сварки и электрода

Мастер подобрал неправильный тип электрода для сварки — именно по этой причине получился ненадёжным сварочный шов.

Есть два вида аргоновой сварки:

- С ручной подачей электрода.

- С автоматической подачей.

Аппарат автоматический позиционируется как более современная и надёжная техника. Правда, недостаток его в том, что с ним сможет работать только специалист. А если говорить точнее, то только опытный пользователь сможет настроить аппарат правильно на определённую марку сплава.

Обычному же человеку будет проще справиться с более дешёвым аппаратом, в котором подача электрода осуществляется вручную. Его работа не хуже автоматического, вот только приловчиться к нему гораздо проще.

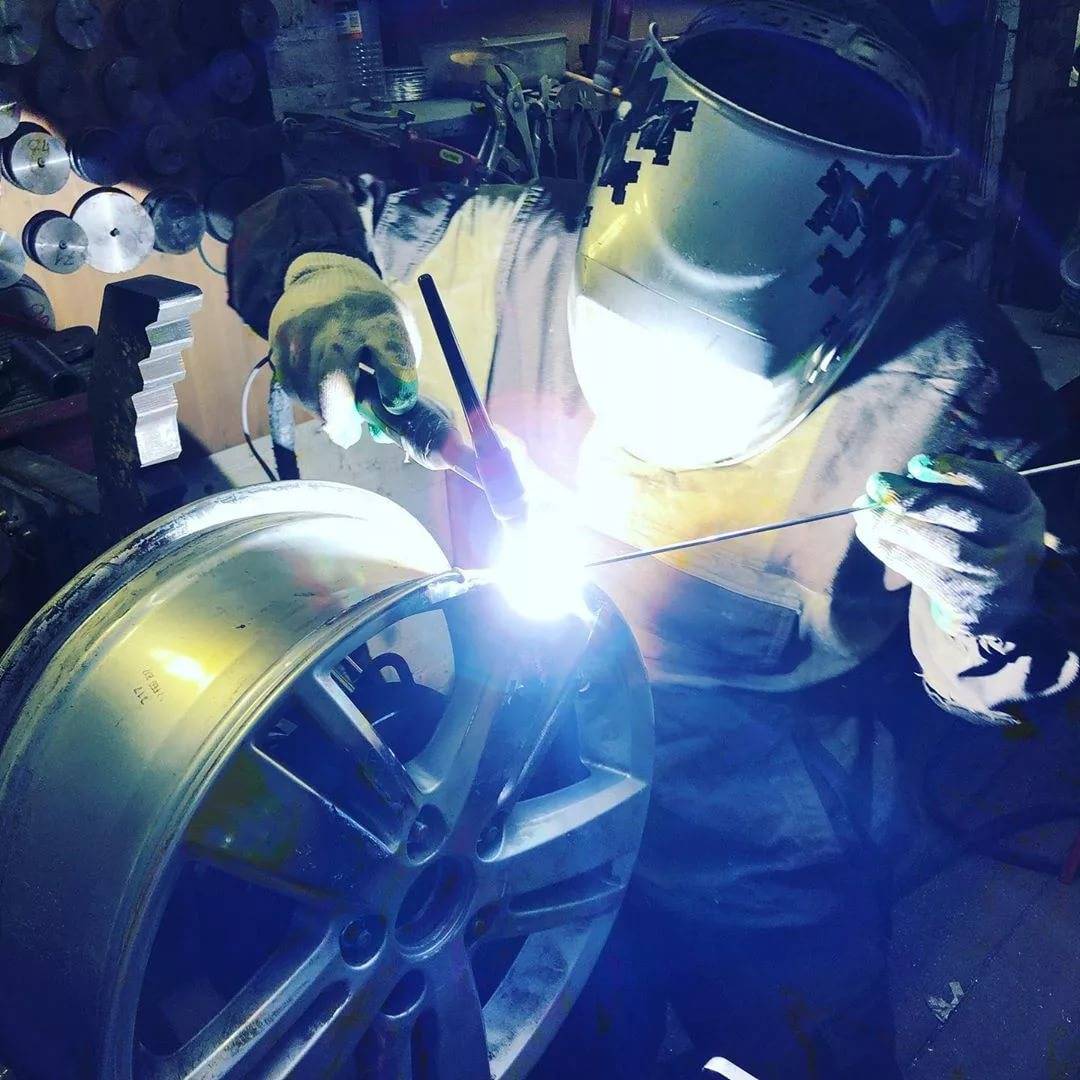

Аргонная сварка дисков

После зачистки поверхности можно начинать непосредственно ремонт дисков, сварка которых может выполняться по различной технологии. Аккуратно прогреваем горелкой место сварки, при этом следует следить, чтобы металл не перегрелся. Как только поверхность нагреется, у неё появится характерный цвет, после чего в пламя горелки можно подносить электрод. В том случае, если вы правильно выбрали тип электрода и качественно разогрели горелку, то металл с электрода будет быстро расплавляться и качественно заполнит шов.

Если бы завариваете сколы с использованием заплаток, то можем порекомендовать предварительно прихватить заплатку по краям, после чего выполняют соответствующую заварку места соединения расплавленным металлом. Расположить колесный диск необходимо таким образом, чтобы имелся полный доступ к завариваемому участку, что и позволит расплавленным металлом залить все полости и прочно войти в структуру металла материала диска.

Если выполняется ремонт больших по толщине дисков, лучше всего такие сварочные работы выполнять в несколько этапов. Такие швы из металла накладываются друг на друга, что позволяет обеспечить их максимальную прочность. Помните лишь, что выполнять наварку нового шва можно только после затвердевания и остывания предыдущего слоя. После завершения сварочных работ необходимо дождаться остывания металла, после чего отшлифовать диск болгаркой и подготовить его к покраске. Для такой обработки лучше всего использовать болгарку со шлифовальной насадкой.

Заключение

Сварка дисков аргоном — это эффективный способ ремонта, при этом подобные работы не представляют особой сложности, что позволяет выполнить такое восстановление колесных дисков самостоятельно, сэкономив на использовании услуг профессионалов. Для данной работы вам потребуется простой ручной аргоновый аппарат и самые простые электроды, которые по своему составу будут соответствовать сплаву основного материала.

Советы сварщиков

Опытные сварщики дают следующие советы при проведении работ:

- Чтобы в шов не попадал абразив, деталь желательно вырезать фрезой.

- Если за один подход трещину заварить не получается, то нужно вырезать корень шва с обратной стороны.

- Лучше подкладывать с обратной стороны подкладки из меди или нержавейки.

- Чтобы с детали снизить напряжение, необходимо свариваемый участок прогреть примерно до 250−300 градусов. Определить температуру поможет хозяйственное мыло. Для этого нужно бруском мыла провести по диску и нагревать его. Когда отметина приобретёт коричневый цвет, то температурный режим на диске — 250 градусов, а когда она станет чёрной — то 300 градусов.

Как подготовить поверхность к работе?

Процесс устранения дефектов литого диска при помощи сварки аргоном всегда начинается с подготовки поверхности. Если вы собираетесь заварить обыкновенную трещину, достаточно будет лишь удалить краску с поверхности диска. Вокруг трещины должен образоваться ореол, на поверхности которого не будет краски. Расстояние от границы трещины до края ореола не должно быть меньше одного сантиметра. Если начинать сварку, не удалив перед этим краску с поверхности, она будет выделять едкий дым, который просто не позволит мастеру нормально работать, даже если тот будет в респираторе.

Сложнее будет, если на диске образуется не трещина, а скол (и такое, кстати, случается значительно чаще). В таком случае нужно будет работать не только с самим диском, но и с тем его фрагментом, который нужно приварить. В идеале этот фрагмент должен быть частью самого диска. Если же это невозможно, и вы планируете брать фрагмент донорского диска, необходимо в обязательном порядке убедиться, что его химический состав абсолютно идентичен составу ремонтируемой детали. Если составы будут хотя бы немного отличаться, вся работа, скорее всего, пойдет насмарку из-за того, что фрагменты не смогут нормально привариться друг к другу, и шов получится недостаточно прочным.

Приварка фрагмента к самому диску

Может также возникнуть проблема с подгонкой фрагмента донорского диска. Он должен быть такого же размера и формы. Для того чтобы вырезать нужный фрагмент, необходимо приложить поврежденный диск к листу бумаги и точно обвести все контуры скола. После этого по получившемуся трафарету можно будет успешно вырезать фрагмент, который идеально подойдет для работы. После этого также очистить все рабочие поверхности диска и заплатки от лакокрасочного материала. Сделать это у вас получится только при помощи болгарки. Краска, которой покрывают колесные диски, имеет весьма специфический состав и свойства. Её чрезвычайно сложно ликвидировать механическим ручным путем или вытравить химикатами. Потому самым надежным и быстрым способом является именно болгарка. Сварка литых дисков может быть произведена без предварительного устранения краски лишь в том случае, если в помещении имеется очень хорошая вытяжка, в которую смогут своевременно уходить все вредные пары. Также перед работой необходимо тщательно зачистить все границы привариваемых фрагментов от неровностей и микротрещин. Они должны представлять собой 2 гладкие поверхности, образующие при соединении идеальный стык по принципу пазла.

Ремонт литых дисков при помощи сварки аргоном

Технология ремонта литых автомобильных дисков аргоном

Проехав с ветерком по бездорожью, вы в очередной раз повредили диск на автомобиле.

В голове пронесся рой мыслей: что делать, можно ли заварить дорогую сердцу деталь машины или придется покупать обнову?!

Сварка дисков аргоном поможет решить эту проблему! Аргонодуговой метод устранит скол, трещину на литом материале и даже восстановит расколотое пополам изделие.

Можно обратиться к профессионалам, которые быстро и качественно выполняют ремонт дисков. Правда цена на услуги не маленькая, например для Москвы:

- стоимость сварочного шва за 1 см — 150 рублей;

- в 300 рублей за 1 см обойдется наплавление борта диска внутри;

- 400 рублей — наплавление борта с внешней стороны.

В целях экономии, отреставрировать изделие можно самостоятельно в гаражных условиях.

Подготовка диска к сварочным работам

В подготовку входит: снятие оксидной пленки, краски, нарезка фасок. Зачистить и подготовить кромки можно с помощью болгарки с установленным тонким диском на 1 мм и фрезами.

- Продольную трещину нужно прорезать насквозь;

- Поперечную прорезать с небольшим раздатием.

Нарезка кромки для поперечной трещины V-образная разделка трещин выполняется для тонкого металла, а Х-образная для толстого. Концы трещин рекомендуется засверливать для снятия напряжения в металле. Правильно подготовленные кромки поспособствуют лучшему провару детали.

При отсутствии небольшой части боковой кромки (борта), место облома тоже зачищается болгаркой.

Отсутствует кусок борта

Присадочный материал подбирается по составу диска. Например:

- если диск лопнул, значит в его составе много кремния — берется кремневая проволока;

- если погнуло — в составе преобладает магний.

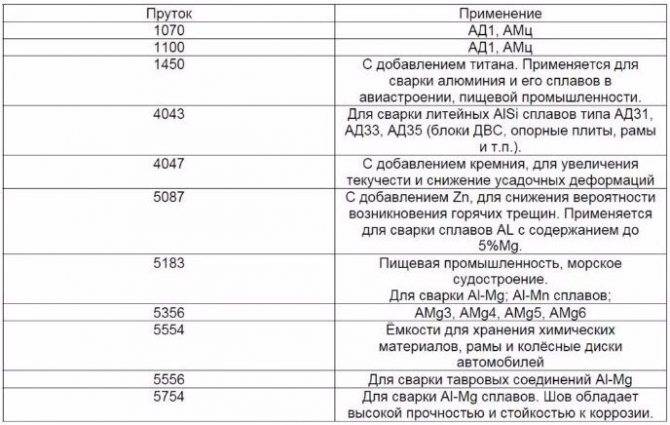

Представляю вашему вниманию таблицу с номерами прутков и их применением:

Технология соединения

Аргоновая сварка дисков начинается обычно с наплавления отсутствующей части.

Процесс восстановления куска борта

При наплавке на аппарате выставляется небольшая сила тока — 120-140 А. Для лучшего контроля за сварочной ванной, баланс переменного тока — 55-60%. Чтобы кратер не образовывался, настраивается правильно функция «Down Slope» плавного спада тока в конце сварки.

Наращивание выполняется постепенно, наложили 1 слой, поверх накладывается второй и так далее. Наплавление следует производить с запасом с внешней и внутренней стороны. Лишнее в процессе обработки обрежется.

Далее в процессе аргонной сварки накладывается шов с внутренней стороны на продольную и поперечную трещину. Необходимо, чтобы наплавленный шов заходил за трещину с обоих сторон на 1 см. Подстраховка на случай утечки воздуха, при постановке бескамерной шины.

После проварки внутри, диск переворачивается — трещины снаружи тоже зачищаются, прорезаются фаски и подвергаются провариванию.

Подготовка внешних трещин

Если случился казус, то можно с помощью болгарки срезать наплавленный шов, прорезать фаску снова и повторно наложить шов.

Всё — сварка аргоном литых дисков закончена. Начинается кропотливая, ювелирная работа по обработке.

В обработку детали входит:

- очистка кромок от лишнего металла;

- вывод боковых плоскостей и под посадку шины.

Советы сварщиков:

- для снижения напряжения с детали, свариваемый участок необходимо нагревать до 250-300 градусов. Мыло хозяйственное поможет определить температуру. Провести куском мыла по диску и нагревать, приобрела отметина коричневый цвет, значит температура — 250 градусов. При черном цвете, температура нагрева уже — 300 градусов;

- с обратной стороны лучше подкладывать подкладки (нержавейка, медь);

- если не получается за 1 проход заварить трещину, тогда с обратной стороны необходимо вырезать корень шва;

- для избежания попадания в шов абразива, вырезы желательно делать фрезой.

Видео:

https://www.youtube.com/watch?v=fZVnOL6VXn8

Ремонт диска с сильной деформацией

Когда набьете руку на простых трещинах и сколах, только тогда можно браться за сложные вещи. Например, при сильном повреждении борта диска — сварка литых дисков аргоном тоже поможет в ремонте.

Сильное повреждение

Сначала нужно удалить непригодную часть, неподлежащую ремонту и восстановить конфигурацию борта.

Поиск донора, найти другой диск схожий по составу, диаметру и геометрии борта. Отрезать аналогичный кусок от донора и подогнать к нашему.

Подгонка вставки

Вставку приварить аргонодуговой сваркой и восстановить геометрию борта гидравлическим прессом. Также в домашней мастерской необходим токарный станок. Который поможет вывести с микронной точностью окружность отремонтированного изделия.

P.S. Аргоновая сварка дисков всегда будет востребованной. С нашими дорогами, прибыль у вас будет постоянно.

Разновидности повреждений и способы ремонта

Следует отметить, что существует несколько разновидностей повреждения колесных дисков. Это могут быть сколы и трещины. Ремонт может выполняться в специализированных мастерских, однако в данном случае стоимость восстановления металлических и литых дисков будет чрезвычайно высока. В то же время при определённом опыте работы со сваркой можно заварить имеющиеся повреждения, что позволит полностью восстановить эксплуатационные характеристики такие запчастей. Для устранения сколов и трещин литых металлических элементов колесных дисков используется аргоновая сварка.

Если же говорить об особенностях такой аргоновой сварки, то следует сказать, что при выполнении подобных работ электрод не следует вставлять в держатель и расплавлять непосредственно в месте соединения элементов. Электрод должен расплавляться пламенем горелки и стекать в сварной шов. Фактически такой процесс напоминает пайку, нежели чем сварочные работы. Соединяемые поверхности при этом разогреваются, после чего между ними заливается металл расплавленного электрода. Как вы можете видеть, подобная работа не отличается сложностью, поэтому с ней сможет справиться каждый из нас.

Аргоновая сварка литых дисков

Если говорить о преимуществах данной технологии, то можно отметить свойства защиты потоком аргона соединяемых поверхностей от образования разнообразных оксидов, которые могут ухудшить качество выполненной работы. При необходимости глубокой проварки изделия в аргон добавляется кислород, что позволяет обеспечить максимально высокую температуру плавления. При этом металл и его показатели прочности не ухудшаются от используемого кислорода, так как он выгорает при выполнении сварочных работ.

Используемые инструменты и материалы

Для самостоятельной сварки и ремонта потребуются следующие материалы:

- Сварочные аргоновые аппараты.

- Специальные аргоновые электроды.

- Защитная маска.

- Болгарка.

Особенности прокатки литых изделий

Литые диски, наряду со всеми своими положительными качествами, обладают существенным минусом – высокой хрупкостью. Под сильным ударным воздействием изделия просто лопаются, после чего восстановлению не подлежат. Из-за зернистой структуры металла правка литых дисков отличается некоторыми особенностями.

Во-первых, их выправка занимает гораздо больше времени, нежели восстановление штампованной продукции. Это связано с тем, что во время восстановления геометрии нагрузка подается постепенно, дабы не вызвать появление трещин. Во-вторых, литые изделия предварительно нагреваются. Локальный нагрев производят для повышения для повышения пластичности металла, чтобы он не сопротивлялся деформированию.

В-третьих, правка литых дисков осуществляется только локально. Непосредственно на дефект воздействуют специальные насадки, которые вытягивают, выправляют обод. И, наконец, стоимость такого мероприятия способна серьезно ударить по кошельку. Это связано с большой трудоемкостью процесса.

Разновидности повреждений

Литые диски пользуются заслуженной популярностью среди автовладельцев. При всех достоинствах, которыми обладают, а это низкий вес, хороший отвод тепла от тормозов, у этих изделий есть один существенный недостаток – возможность повреждения при получении сильного удара. Надо всегда помнить, что поврежденный диск – это серьезная предпосылка к возникновению аварийной ситуации.

Одна из причин, по которым может произойти повреждение, кроется в технологии его производства. Все дело в том, что эти диски производят с помощью литья. Именно поэтому диски становятся хрупкими и не имеют достаточной пластичности.

В результате этого, при получении даже не самых сильных ударов на диске могут образовываться трещины, сколы. Это приводит к тому, происходит изменение геометрии диска и он начинает бить. После этого машина начинает «рыскать» и легко может потерять управление, создав тем самым предпосылки для дорожно – транспортного происшествия.

Автовладелец должен четко понимать то, что использование на машине диска с некоторыми дефектами создает реальную опасность для всех участников движения, а в первую очередь автовладельцу и тем, кто находятся рядом с ним внутри машины.

Поврежденный литой диск

Наиболее часто встречающимися дефектами литых дисков являются:

- трещины;

- смещение по оси и радиусу;

- сколы;

- повреждение нанесенного покрытия.

Повреждения, которые получают диски, происходят по следующим причинам:

- Дефекты дорожного покрытия. При попадании колеса в яму или трещину оно получает сильный удар, приводящий к определенному дефекту. Особенно такие повреждения часто получат автомобили, эксплуатирующие низкопрофильную резину.

- Колесо может начать бить после наезда на бордюрный камень или при попадании в яму. После этого на поверхности диска появляется вмятина.

- Осевое биение, в народе его называют восьмерка, начинает проявляться после бокового удара, полученного при столкновении с препятствием, например с автомобилем, движущимся параллельным курсом.

- Поврежденное покрытие, которое нанесено поверхность диска не приводит к явным повреждениям, но через некоторое время под ними активно начинает развиваться коррозия и ремонтировать его уже будет поздно.

Какие повреждения литых дисков не поддаются ремонту

Перед обращением в мастерскую, занимающуюся ремонтом литых дисков, автовладелец должен представлять какие дефекты не подлежат ремонту. Для чего это надо? Все дело в том, что иногда нечистые на руку мастера, пользуясь тем, что владелец машины не всегда ориентируется в этом вопросе, стараются извлечь дополнительную выгоду, навязывая потребителю не нужных ему услуги. Которые, кстати, могут привести к непоправимым последствиям.

Серьезные изменения геометрии литого диска

Даже высокопрофессиональные мастера не возьмутся за исправление нижеперечисленных дефектов:

- трещины и сколы больших размеров;

- дефектов в районе ступицы;

- критичное искажение геометрии.

Восстановление стальных дисков

Если ваши диски выглядят не лучшим образом, может быть, лучше провести полную регенерацию с помощью пескоструйной обработки и покраски? Тогда они вернут себе идеальный вид, что пойдет на пользу всей машине.

Пескоструйная обработка стальных дисков осуществляется в автоматическом пескоструйном аппарате. Имеет регулятор скорости, который предотвращает повреждение покрытия. После этой обработки обод также должен быть дополнительно защищен антикоррозийной жидкостью.

Стальные диски можно легко выправить — прокатка диска на станке

Затем пришло время для шлифовки, чтобы удалить любые царапины или вмятины, а затем порошковая покраска. Есть много цветов на выбор, так что вы действительно можете выделиться.

Покраска стальных дисков начинается с порошкового покрытия, а затем электростатически наносится порошковая электростатическая краска. Затем деталь направляется в печь, где краска отверждается при 180 ° С. Если этого требует выбранный цвет, ободок можно также покрыть прозрачным лаком.

Стоит, однако, отметить, что покраска и пескоструйная обработка стального обода стоят от 1700 до 2700 рублей, что в сочетании со стоимостью выпрямления может быть невыгодным.

Технология сварки литых дисков

Как и любой алюминий, литой или кованый обод нужно варить в защитной атмосфере. На воздухе заплавлять трещины бесполезно, при первом же ударе шов лопнет. Прежде, чем заварить диск, поверхность нужно подготовить:

- сколы и трещины любой глубины предварительно разделывают;

- концы трещин засверлить, чтобы снять внутренние напряжения металла;

- счистить прочную оксидную пленку абразивом, стык должен блестеть;

- обезжирить кромки растворителем.

Если нужна заплата, можно использовать другой обод только после сопоставления сплавов. Он указан на маркировке. Соединяют только однородные составы.

Сварка алюминиевых сплавов плавящимися электродами ОК 96.50:

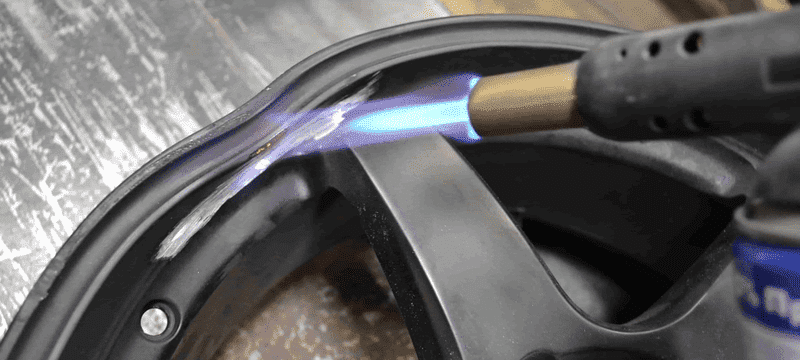

- после подготовки поверхности рабочую зону прогревают паяльной лампой или газовой горелкой до 300°С, на металле должны появиться пятна побежалости;

- электрод предварительно прогревают до 150°С, он будет лучше разжигаться;

- заплаты сначала прихватывают с двух сторон, затем проваривают швы;

- глубокие трещины заделывают с внутренней стороны, расплавленный металл должен выйти наружу.

Аргоновая сварка дисков из литейного алюминия проводится при обратной полярности, чтобы газ ионизировался. Вольфрамовый электрод присоединяют к минусу:

- аргон подают в рабочую зону только после розжига дуги, через 10–15 сек;

- оптимальное расстояние между поверхностью и электродом – 1,5 мм;

- после затухания подачу аргона сразу не перекрывают, оставляют на 10 сек, чтобы шов схватился;

- присадочную проволоку подбирают по толщине металла в зоне дефекта, она всегда меньше на одну позицию;

- скорость подачи присадки средняя, при быстрой металл начинает искрить, вводят ее перед горелкой, под углом к электроду и поверхности.

Сварка алюминиевых дисков инвертором производится с включением функции «Down Slope», обеспечивающей плавное затухание дуги.

Таблица применения присадочных прутков

Это интересно: Сварка газовых труб своими руками — все, что вам нужно знать

Какие существуют разновидности повреждений и что потребуется для их устранения?

Итак, литые диски могут иметь повреждения: трещины и сколы. Ремонтировать поврежденные диски в специализированных мастерских обойдется в значительную сумму. Цену диктует не столько сложность проводимого ремонта, сколько неширокий рынок услуг данного вида. Самостоятельный же ремонт обойдется совсем недорого. Но необходимо помнить, что для устранения отмеченных выше повреждений используется аргоновая сварка.

Схема аргоновой сварки.

В отличие от обычного сварочного аппарата, при аргоновой сварке электрод не вставляется в держатель, а подносится непосредственно в пламя аргоновой горелки. Сам процесс больше напоминает пайку, чем сварку: разогреваются свариваемые поверхности, и между ними заливается расплавленный металл. Это описание сварки как процесса в общих чертах. Ничего сложного, поэтому справиться с такой работой может каждый, имеющий опыт сварочных работ. А для осуществления этой процедуры вам потребуется:

- болгарка;

- аргоновый сварочный аппарат;

- специальные электроды (их состав должен быть абсолютно идентичен материалу, из которого изготовлен литой диск; узнать состав диска можно по маркировке, серьезный производитель обязательно ставит на диске соответствующее клеймо);

- защитная маска;

- иные средства защиты.

Подлежит ли восстановлению поврежденный литой диск?

В абсолютном большинстве случаев литые диски восстановлению не подлежат, но точный ответ на этот вопрос очень сильно зависит от характера и степени повреждения диска, а также от способа, которым Вам предлагают произвести ремонт диска. Главное, что нужно понимать – литые диски производятся путем отлива раскаленного сплава в специальную форму, после чего обязательно проходит процесс закалки и искусственного старения. Именно благодаря этой технологии литой диск, как готовое изделие, обладает всеми своими потребительскими характеристиками.

Трещины, сколы, а также отломанные фрагменты литого диска в шинных центрах обычно предлагают лечить методом сварки колесных дисков аргоном. На поверку, таким способом можно восстановить только внешний вид диска, но не пригодность его к дальнейшей эксплуатации по назначению. Исходя из структуры сплава в готовом диске, а также из физики процессов нагревания сплава и его дальнейшего остывания однозначным является то, что литой диск ни при каких обстоятельствах нельзя нагревать, ни локально, ни полностью. Причем, как бы мастера шинного центра не хвалили свое оборудование и навыки, Вы должны понимать, что восстановление первоначальной структуры сплава в условиях шинного центра (любого) просто невозможно. Даже для оценки этой структуры нужны мощности научно-исследовательского института, а для ее воспроизводства, кроме того еще нужны полноценные заводские условия. Дабы не вдаваться в глубокое обоснование этой позиции с использованием малознакомых потребителю терминов, типа «остаточные деформации», «энергия абсорбции», «внутреннее напряжение металла» и т.д., просто приведем цитату из п. 2.3. «Рекомендаций по безопасности и сервису для колесных дисков», опубликованных Ассоциацией европейских производителей колесных дисков (EUWA – Association of European Wheel Manufacturers): «Любой ремонт повреждений обода или диска путем нагревания, сварки, добавления или удаления материала абсолютно запрещен». Подобные рекомендации есть у всех организаций, в той или иной мере причастных к производству литых дисков. Что это означает? А означает это, что при любом нагревании (в т.ч. при сварке) сплав, из которого сделан диск полностью меняет свои структуру и характеристики и уже просто физически не может выдерживать те нагрузки, которые приходятся на колесо автомобиля. Последствия будут сильно зависеть от конкретной ситуации – от нарушения геометрии диска на сравнительно небольшом ухабе или яме, и до полного его разрушения при более серьезных проблемах на дороге и/или высокой скорости. Ну а чем чревата потеря колеса на большой скорости – лучше даже и не думать. На диске, который подвергался любой термической обработке (нагревание) ездить не просто не рекомендуется – а категорически нельзя и опасно! И никаких компромиссов тут нет и быть не может.