Немного теории

Медь и ее сплавы (бронза и никель) используются во многих отраслях промышленности из-за их электрической и теплопроводности, а также устойчивости к коррозии. Температура плавления материала 1083 ° C. Теплопроводность чистой меди в 2 раза выше, чем у алюминия, поэтому при сварке аргоном требуется хороший нагрев металла.

Медь и сплавы подразделяются на разные марки. Чтобы получить качественный сварной шов, лучше использовать раскисленную или бескислородную медь, в них мало кислорода.

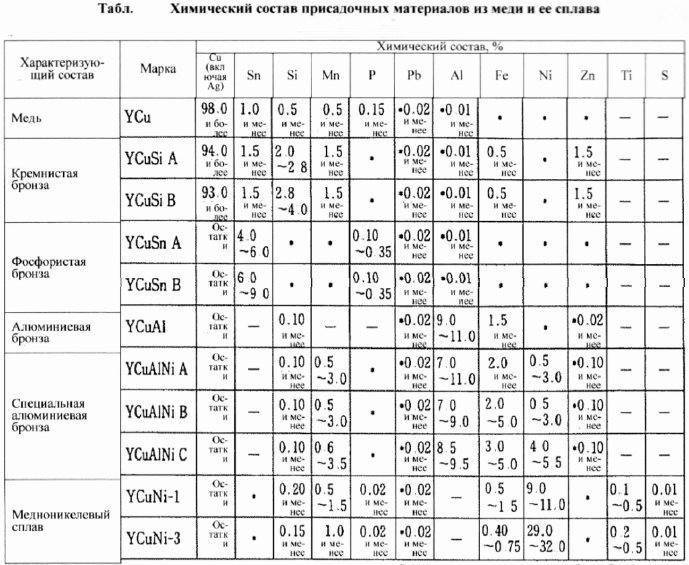

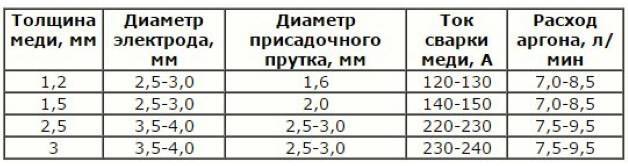

Основные присадочные составы для аргонно-медной сварки представлены в таблице.

Но на практике в составе обычно используются аналогичные металлы (которые можно найти в домашней мастерской).

Кроме того, для лучшего плавления и плавления металла используются прутки с тонким покрытием слоя текучести.

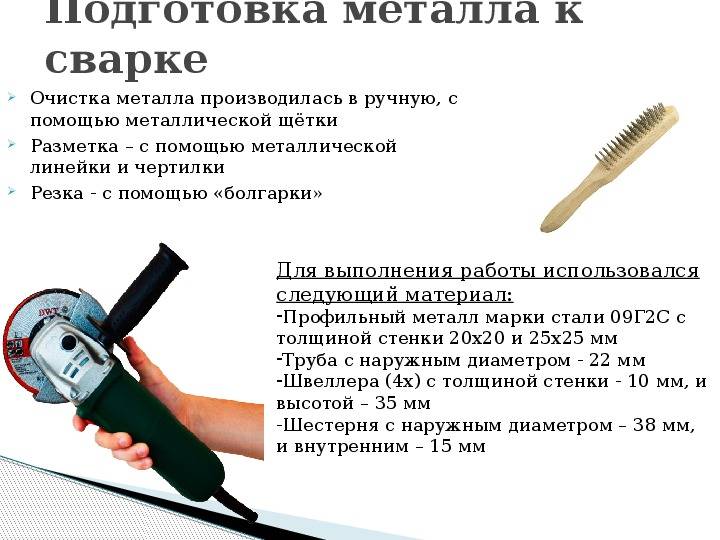

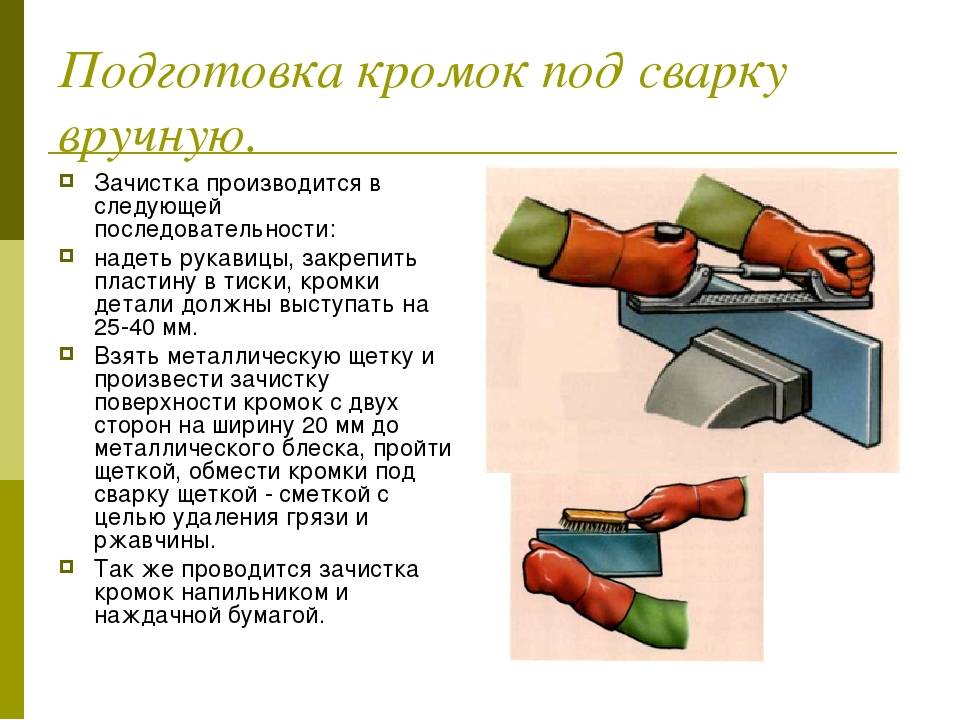

Подготовка материала (очистка)

Сварку меди аргоном нельзя производить без тщательной очистки материала. Берется любой абразивный инструмент и место сварки зачищается до зеркального блеска. Кроме того, с помощью любого растворителя материал обезжиривается.

Подготовка материала – важная процедура

Будьте ответственны за чистку изделий из меди – это влияет на качество связи.

Во избежание дефектов (отсутствие плавления, шлаковые включения) предварительно нагрейте материал до температуры 350-600 ° С. Разница температур зависит от основного металла, присадочного металла и проточки. Эмпирически определено.

Видео: как подготовить трещину на газовом котле радиатора к сварке.

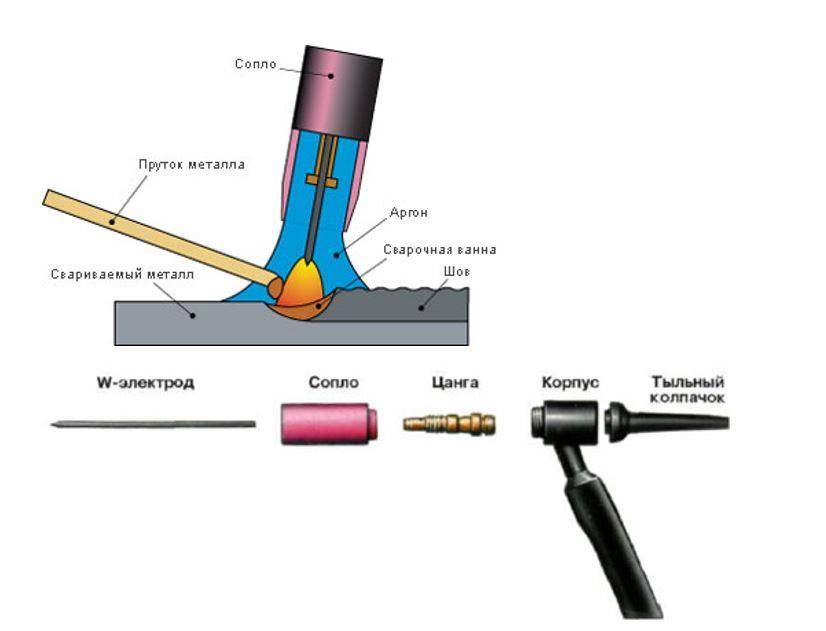

Сварка аргоном (режим TIG)

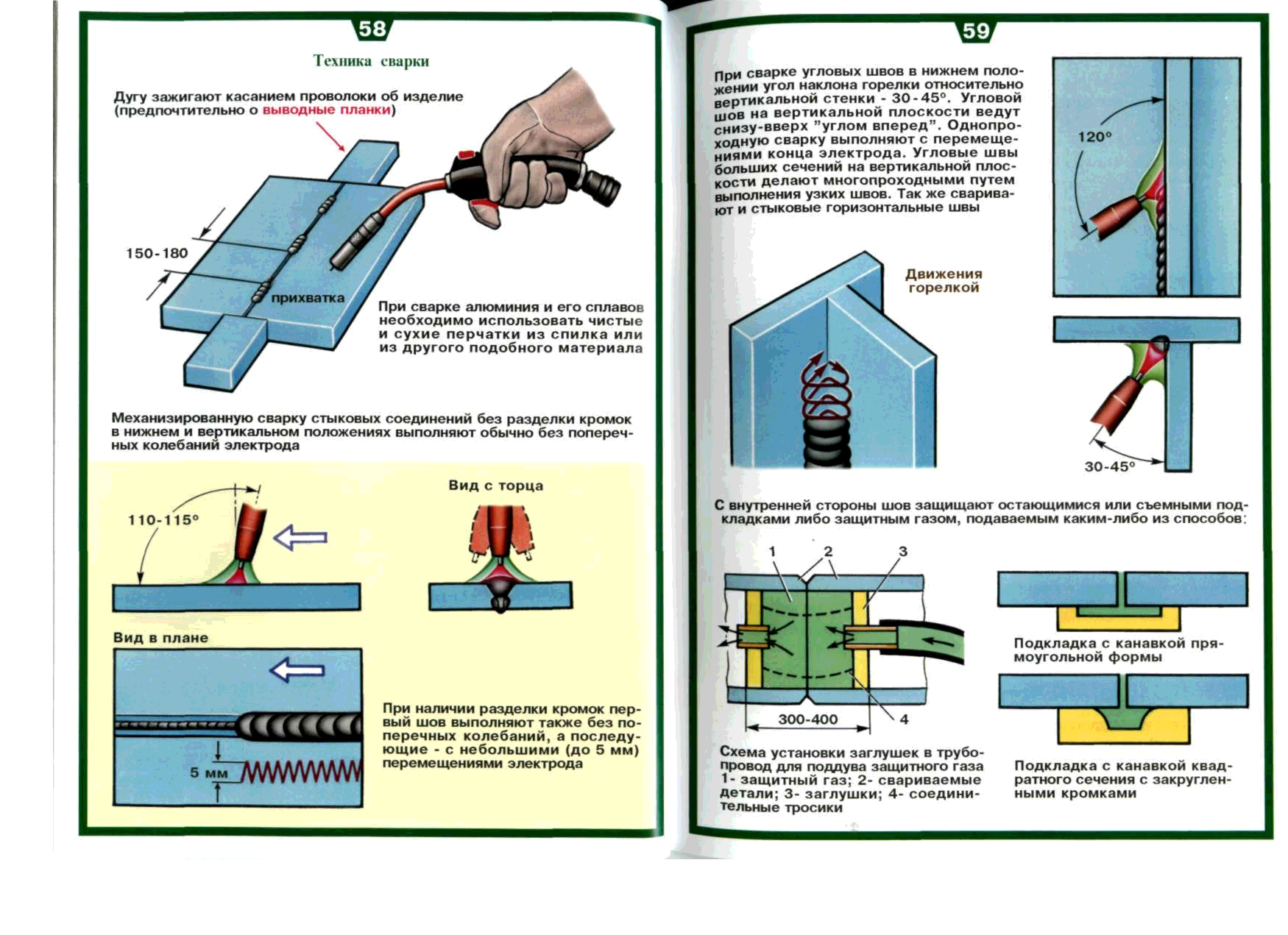

По заверениям сварщиков, эта технология лучшая, швы чистые и прочные. Сварка меди аргоном выполняется вольфрамовым электродом постоянного тока. Но при приклеивании бронзы к алюминию соединение лучше производить на переменном токе.

Текущие настройки устройства выбираются в зависимости от толщины продукта и диаметра электрода. Таблица помощи:

Помимо аргона в качестве защитных газов могут использоваться азот, гелий и их смеси. У всех этих газов есть свои плюсы и минусы. Но еще более востребован аргон для сварки.

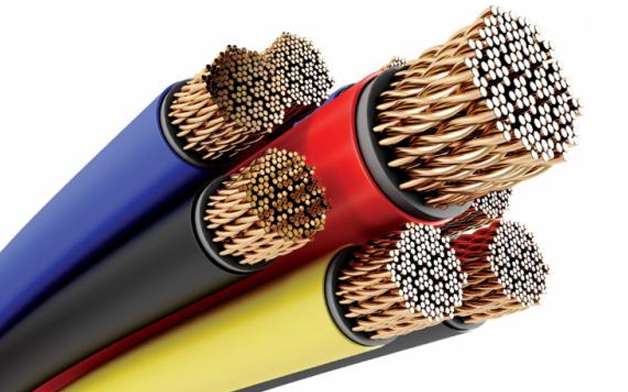

Шпатлевки подбираются исходя из состава материала. Но обычно в домашней мастерской используются медные провода, извлеченные из электрических кабелей или трансформатора. Предварительно медную жилу очищают от краски наждачной бумагой и обезжиривают растворителем.

хорошо, если извлеченная присадочная проволока будет иметь более низкую температуру плавления, чем продукт, подготовленный к сварке.

Несколько советов опытных сварщиков:

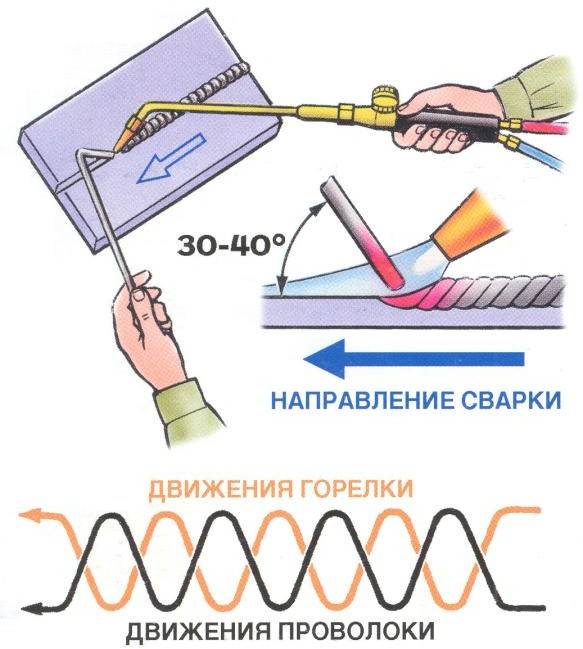

- всегда вводите присадку перед горелкой;

- аргонная сварка толстой меди может выполняться без присадочной проволоки;

- горелку рекомендуется вести по зигзагообразной схеме, чтобы обеспечить лучшее сцепление металла;

- тонкий материал, чтобы не было ожогов, готовить нужно короткими швами с интервалами;

- если в приборе нет функции «засыпка кратера», то горелку нужно извлекать постепенно (удлиняя дугу);

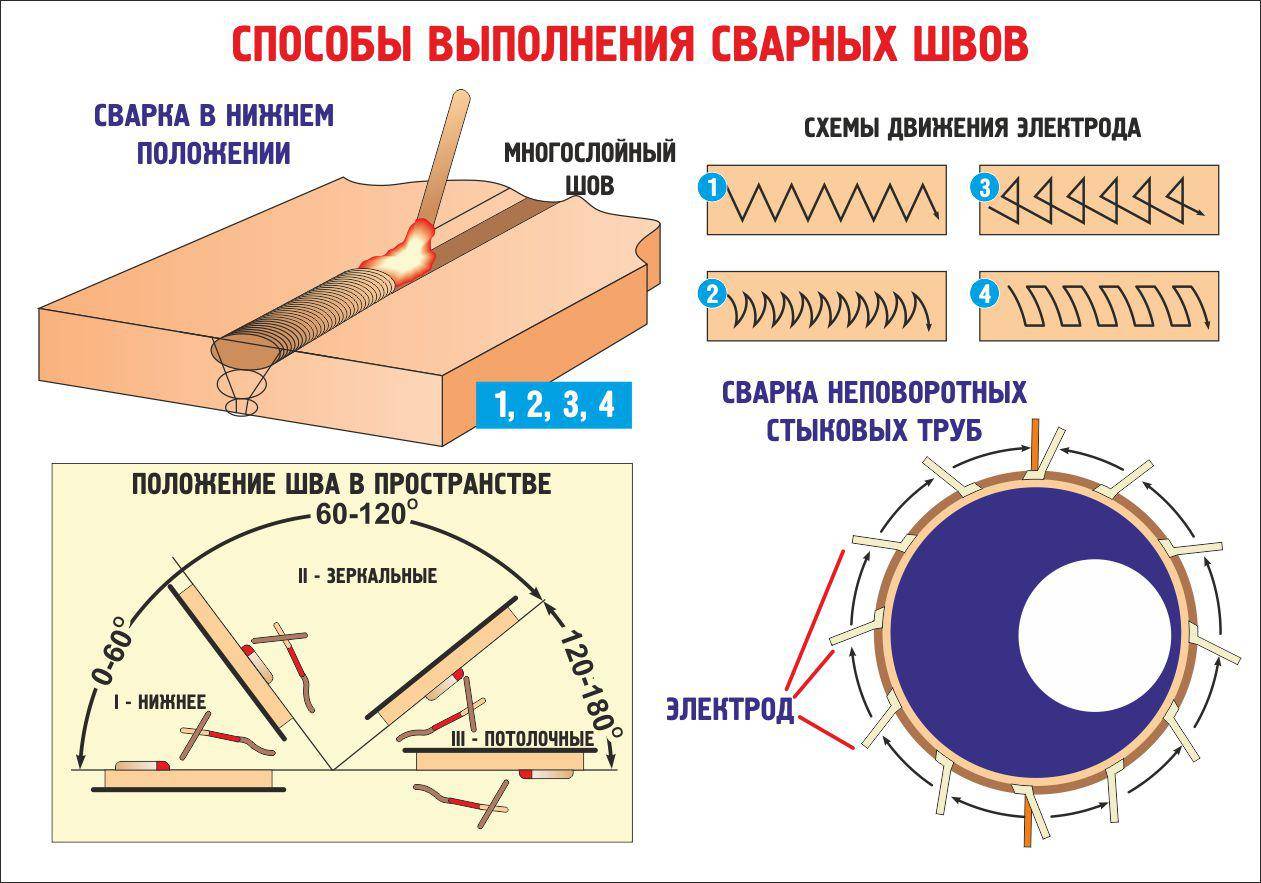

- аргонная сварка выполняется в вертикальном и горизонтальном положении шва.

Видео: нагрев и склейка меди.

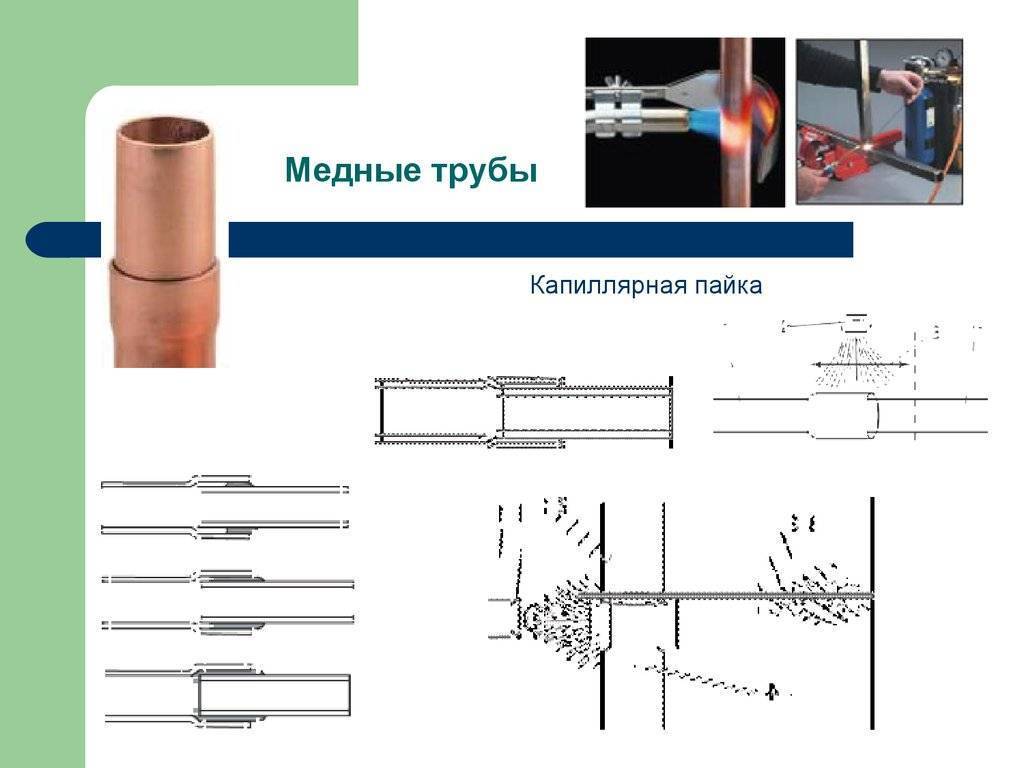

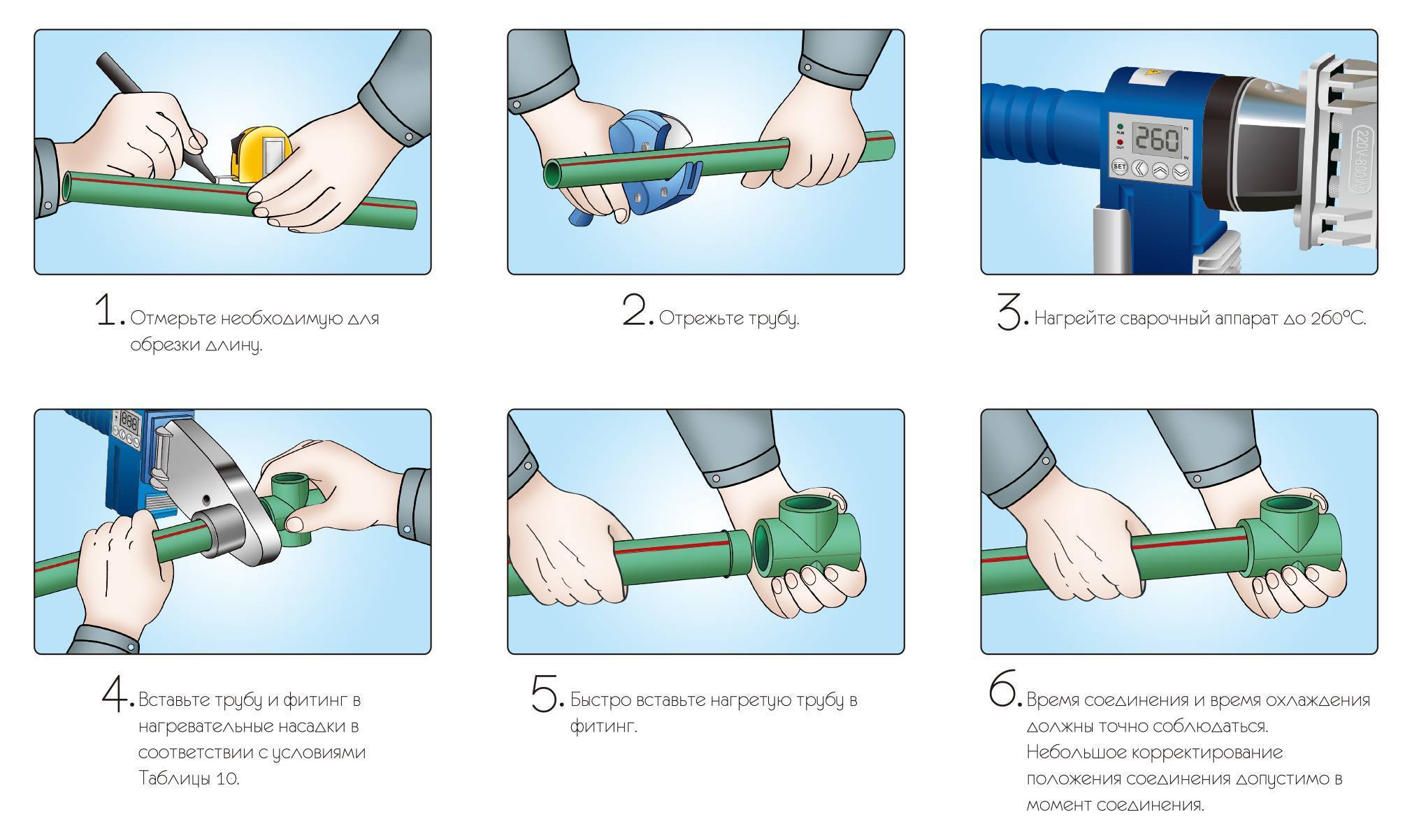

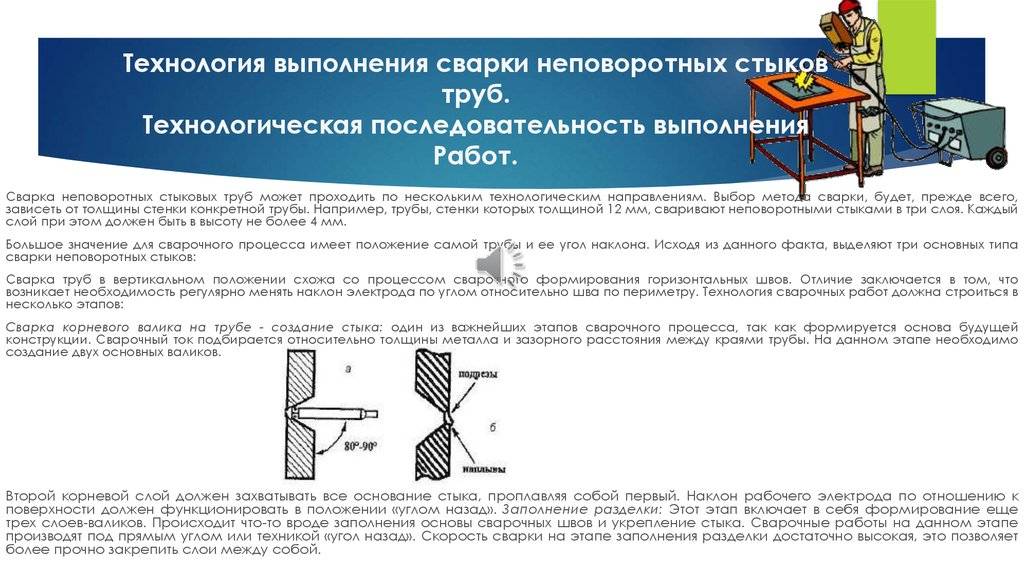

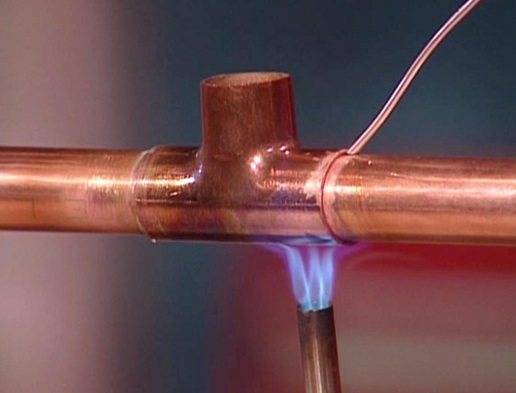

Сварка медных труб

При соединении медных труб с аргоном ток снижается. Сварка ведется медленно отдельными кусками шва с нахлестом не менее 1/3. Присадочная проволока отводится от боковых перемещений горелки. Принцип прост:

- капание – растяжение;

- добавить и снова растянуть.

Оптимальный вариант – иметь аппарат с функцией импульсной сварки. Ток можно установить на более высокое значение, чтобы наполнитель быстро растворялся. Отрегулируйте время между импульсами, чтобы медь успела остыть после подачи импульса (защита от прожига). Также правильно установите время для функции заполнения кратера».

PS Сварка медных труб или плоских изделий из любых материалов требует актуального выбора методом тыка. Рекомендуется проводить испытания на близких по составу материалах. Не обязательно портить деталь, которую вы решили сварить.

Правильно подобранный ток должен обеспечивать хороший нагрев и проникновение медного изделия. Ямок и пор быть не должно. Удачи в освоении техники!

Медные материалы используются в условиях с повышенными требованиями к пластичности и коррозионной стойкости. Сварка меди осуществляется с использованием различных областей производства, декоративных деталей в связи с повышенными эстетическими свойствами. Теплопроводность материала вдвое больше, чем у алюминиевых сплавов; Есть много способов соединить изделия из меди. Современные технологии позволяют избежать горячих трещин, пористых образований и прочего несоблюдения норм при эксплуатации.

Способы паяния деталей из меди

Для соединения медных труб используется всего два способа пайки. Каждый из них используется в соответствии со спецификацией детали и характеристики. Пайка медных труб своими руками подразделяется:

- При высоком температурном режиме, по-другому именуется «твердой». Показатель температуры при данном режиме доходит до 900 °. Тугоплавкий припой позволяет производить шов с показателями высокой прочности, данный способ используется при изготовлении трубопроводов, подверженных высоким нагрузкам.

- Процесс пайки мягким припоем производится при температурах, начинающихся от 130 °, используется в бытовом применении при работе с трубами диаметром до 1 см. Технология подразумевает соединение путем стыковки, предварительной обработки флюс пастой.

Во время работ важно не забывать, что мощность пламени, выдаваемой горелкой может достигать 1000 градусов. Поэтому обработку стыков необходимо проводить не более 20 секунд

При нагреве мягкий припой начинает плавиться и заполнять соединение.

Особенности высокотемпературных соединений

При высокотемпературном способе пайки происходит обжиг металла на 700 °C и выше, что способствует размягчению металла. Для пайки используется газопламенное оборудование, способное расплавлять твердые припои. Припой состоит их медно — фосфорного состава, выпускается формой прутьев. Процессом пайки медных труб не подразумевается применение флюса, соблюдая последовательность действий, возможно грамотно заполнить стык.

Высокотемпературное соединение медных труб

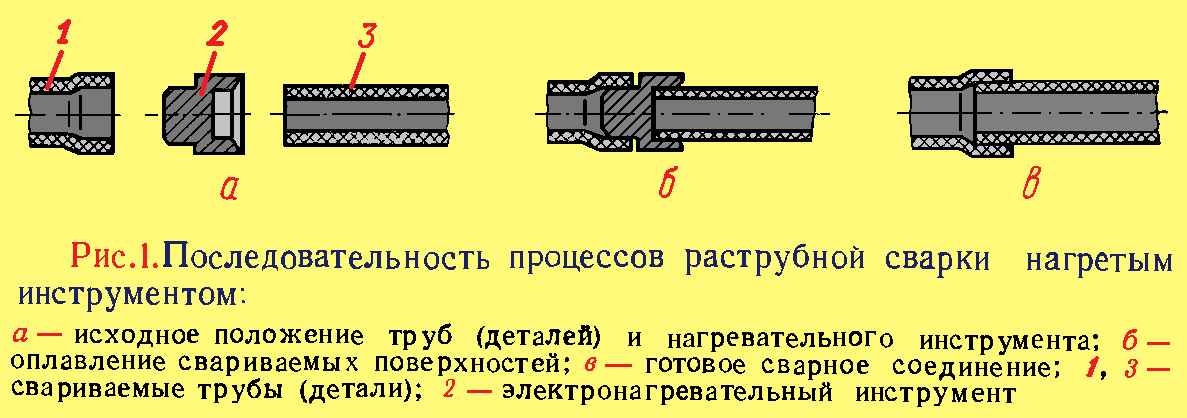

Процесс начинает действие, когда плавится пруток припоя, этапы работы:

- после сборки прогревается стыковочный шов;

- к месту стыка подается твердотельный припой, размягчение которого производится газовой горелкой;

- когда визуально подтверждено, что происходит наложение припоя на металл, трубу необходимо провернуть, проконтролировать стыковку по всему периметру.

Основными достоинствами данного способа является высокая прочность стыка медных труб, если необходимо, представляется возможность изменить диаметр соединения меньшей стороной. Высокие температуры при эксплуатации не могут разрушить шов. Пайка твердым припоем требует определенных навыков, в процессе работы возможен перегрев, что приводит к разрушению металла.

Низкотемпературная пайка

Каждый процесс требует ответственного подхода к выполнению работ. Для нагрева используется пропановая или бензиновая горелка при использовании мягкого припоя стыковкой медных труб

Важно знать, что горелка с пьезоподжигом значительно сократит время работы, приобретение дорогих моделей без этой функции не целесообразно

Технологический процесс

В процессе важно использовать качественные аксессуары, флюс паста играет не последнюю роль в соединении. Равномерное покрытие деталей медных труб достигается использованием мягкой кисточки, после нанесения излишки удаляются тряпкой

Температура горелки может достигать 900 градусов, при пайке важно не передержать изделие, иначе произойдет перегрев.

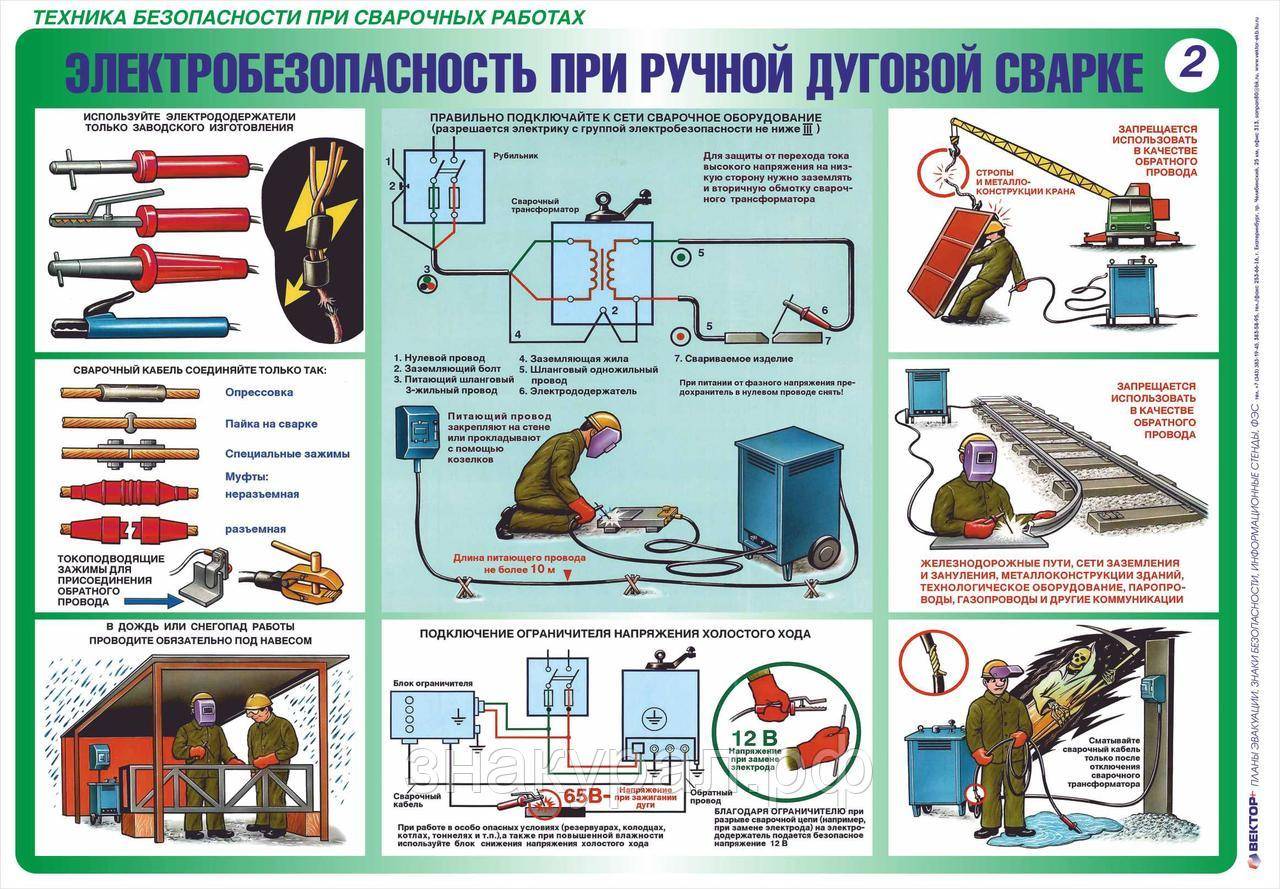

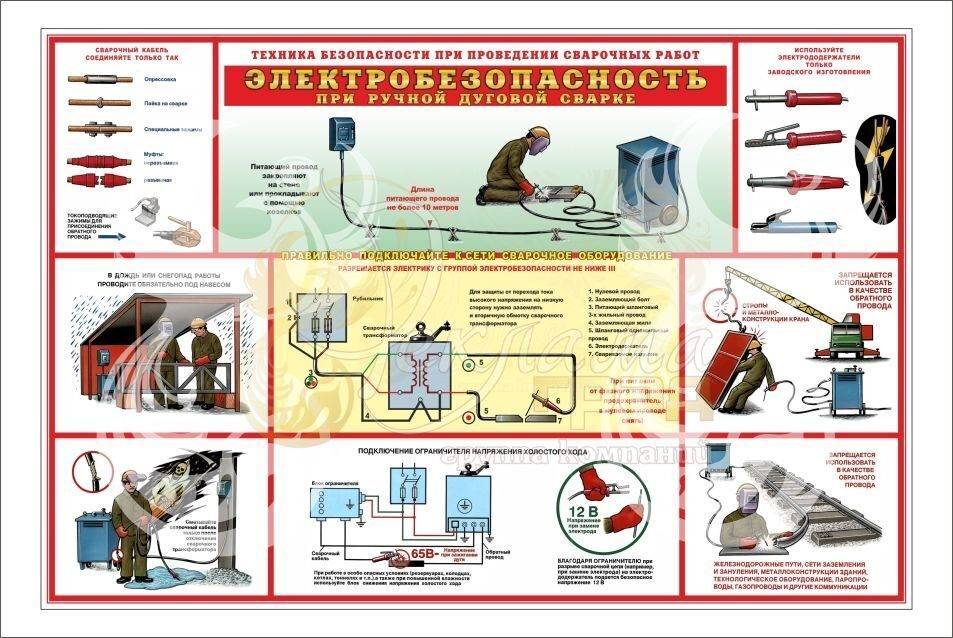

Техника безопасности при спаивании труб из меди

Медные трубы используются как проводники жидкостей с хорошими антикоррозийными свойствами. Установка медных труб не может быть выполнена для обеспечения питьевой водопроводной водой. Медь контактирует с хлором, добавляющимся для очистки воды, может образовывать вредные для организма человека вещества. Для артезианских источников, скважин не существует опасности в использовании.

Пайка меди в перчатках

Важно пользоваться качественным инструментом, производить работы в перчатках и следить за состоянием оборудования. Теплопроводность металла достаточно высока, при нагреве одного из узлов и несоблюдении техники безопасности, возможно получить ожоги

Качественный шов возможно получить при отсутствии внешних факторов в виде нагрузок до полного остывания стыка.

Сборка трубопровода при помощи фитингов

Соединение медных труб при помощи фитингов производится исключительно в местах, доступных для проведения контроля. Это правило обуславливается тем, что соединение получается не полностью герметичным и с течением времени могут образовываться протечки.

Преимуществом резьбового соединения является то, что в случае необходимости можно произвести ремонт без дополнительных усилий, так как полученное соединение получается разъемным.

Инструменты и материалы

Для сборки трубопровода потребуются следующие материалы и инструмент:

- медные трубы подходящего диаметра;

- соединительные обжимные или пресс-фитинги;

Специальные устройства для сборки трубопровода

Виды и количество фитингов подбирается в соответствии со схемой трубопровода.

- труборез или ножовка по металлу;

- трубогиб для медных труб. Устройство используется для организации трубопровода с меньшим количеством соединений, что повышает прочность системы;

- напильник для обработки труб после резки (перед соединением). Дополнительно можно использовать мелкую наждачную бумагу;

- ФУМ-лента для герметизации резьбы. Кроме ФУМ-ленты можно также использовать льняную нить, нить Тангит Унилок или любой иной герметизирующий материал;

- гаечный ключ.

Инструкция по сборке

Сборка медного трубопровода своими руками при помощи фитингов производится следующим способом:

- нарезка труб для трубопровода. Длина каждой трубы должна полностью соответствовать составленной в процессе разработки системы схеме;

- удаление изоляционного слоя. Если для обустраиваемой системы трубопровода какого-либо назначения используются трубы с изоляцией, то для прочного соединения утепляющий слой удаляется. Для этого ножом прорезается нужный участок и производится зачистка трубы;

- обрезанный край обрабатывается напильником, наждачной бумагой до получения ровной поверхности. Если на конце трубы останутся заусенцы, выбоины или иные неровности, то соединение получится менее герметичным;

Зачистка трубы перед соединением с фитингом

- при необходимости производится гибка труб;

- на подготовленную трубу надевается накидная гайка и обжимное кольцо;

Установка элементов фитинга для соединения

- труба соединяется с фитингом. Первоначально затяжка производится руками, а затем гаечным ключом. В процессе затяжки обжимное кольцо полностью герметизирует соединение, что исключает необходимость применения дополнительных герметиков. Однако при соединении медной трубы с трубой или фитингом, изготовленным из иного материала, требуется дополнительная герметизация ФУМ-лентой.

Фиксация фитинга

Важно не перетянуть резьбу, так как мягкая медь легко деформируется

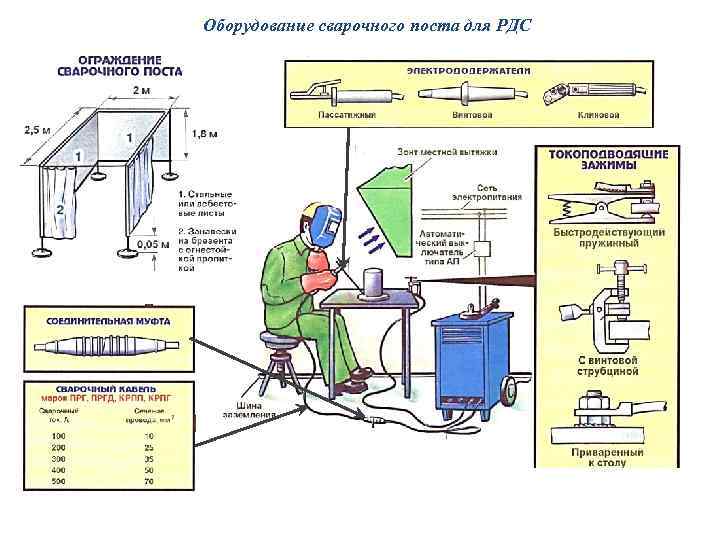

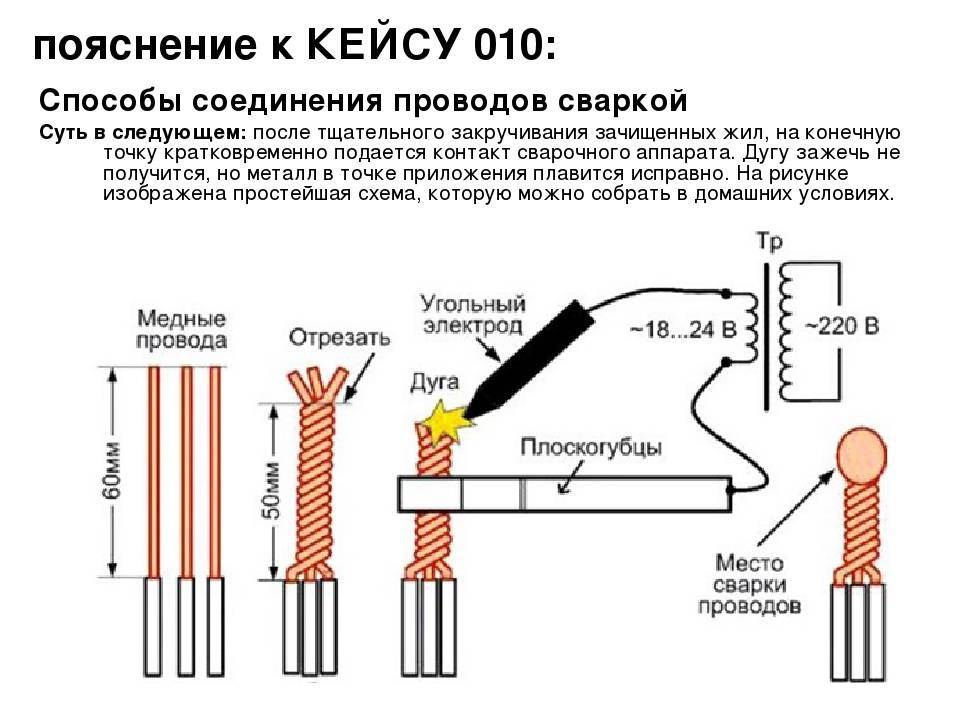

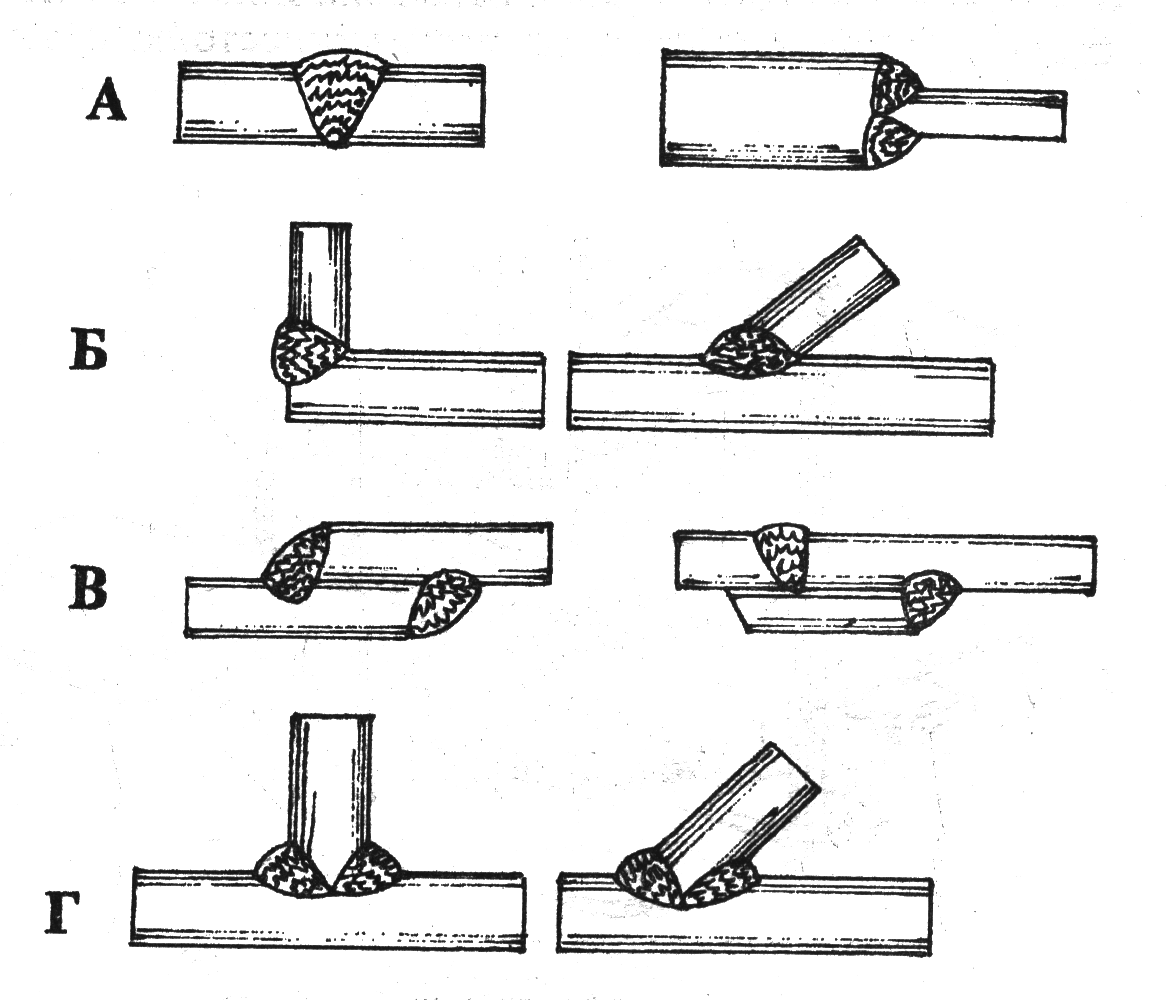

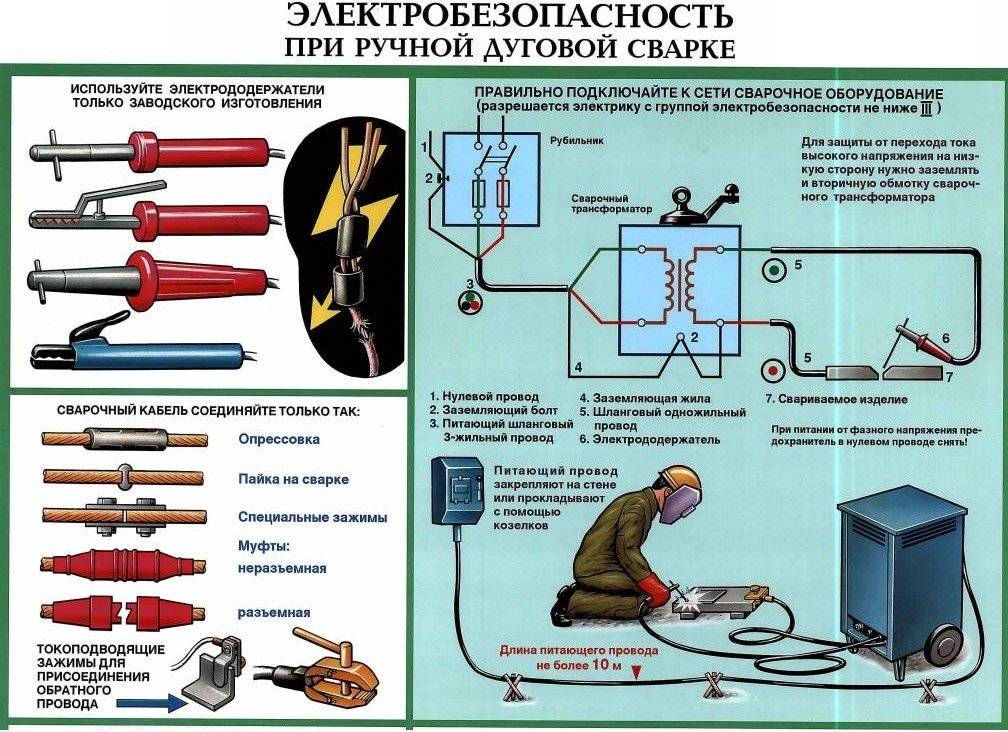

Инструкция по сварке меди разными способами

Для соединения деталей из этого металла применяют полуавтоматические или инверторные сварочные аппараты. Выбор технологии зависит от вида оборудования, требований к швам.

Инверторная сварка

Устройство поддерживает стабильные силу тока и напряжение. Имеется несколько предустановленных режимов. Компактный прибор имеет небольшой вес, что облегчает его перемещение. Инструкция по сварке предписывает соблюдение таких правил:

- Шов накладывают небольшими стежками, длина которых не должна превышать 4 см. При работе делают перерывы, препятствующие перегреву металла, способствующему появлению прожогов.

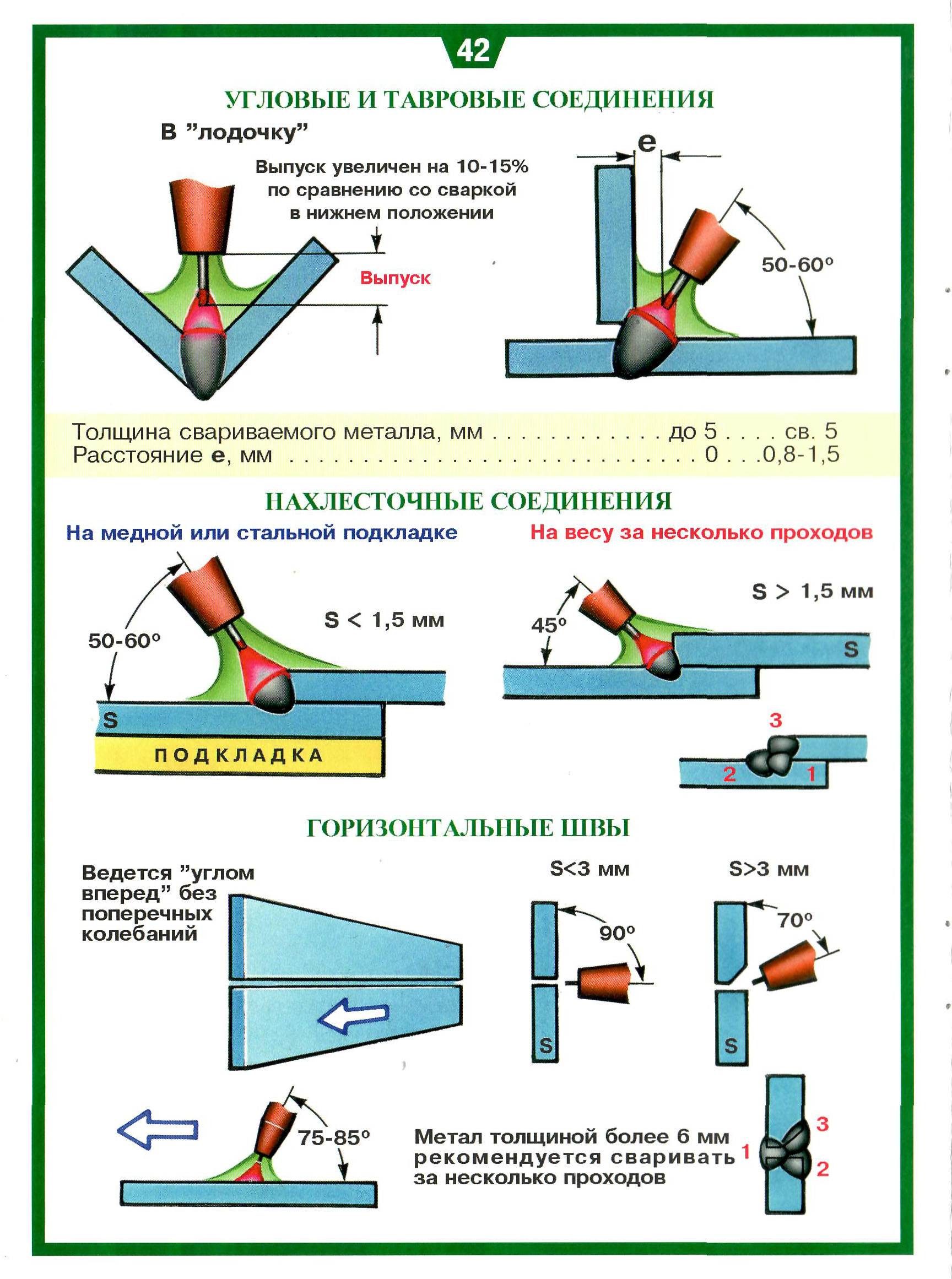

- Электрод держат под наклоном 10-20°.

- Перед тем как варить медь инвертором, правильно выбирают параметры тока и напряжения. При этом учитывают тип сплава, толщину деталей.

Инвертор — это улучшенная модификация сварочного аппарата. Допускается подключение проводов прямым или обратным способом.

При помощи полуавтомата

Этот тип оборудования применяется при формировании длинных соединений. Равномерная подача присадочного материала делает шов прочным, однородным. Нельзя совершать поперечные движения проволокой или электродом. Это приводит к появлению пор. Сварку полуавтоматом в домашних условиях начинают только после обработки кромки. Рекомендованные параметры сварки:

- диаметр проволоки — 2 мм;

- сила тока — 300 А;

- тип флюса — АН-26 или К-13;

- напряжение — 30 В;

- вид присадочного материала — М1-3.

Сварка аргоном

В этом случае используются вольфрамовые электроды, питающие кабели подключаются по схеме обратной полярности. Детали сваривают без предварительного нагрева. Шов ведут справа-налево. Рабочую часть аппарата держат перпендикулярно обрабатываемой поверхности. Рекомендованный расход аргона — 10-18 л в минуту. Сварочный ток выбирают с учетом толщины детали.

Сварка аргоном позволяет защитить металл от окисления.

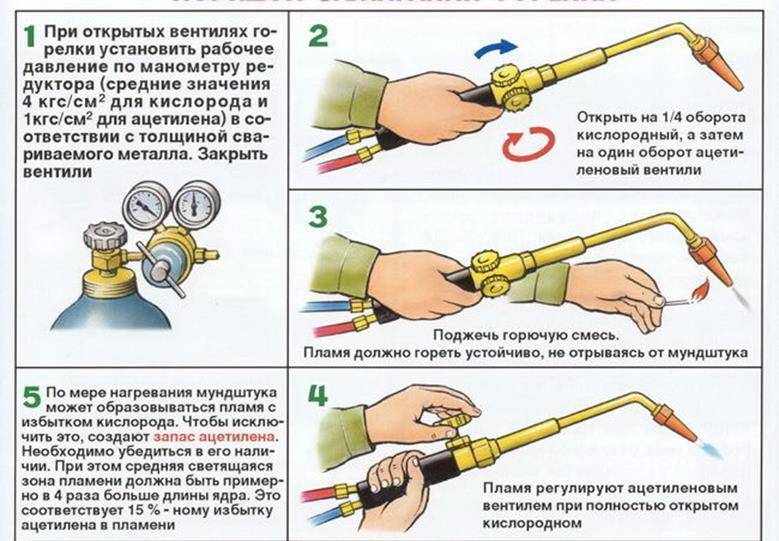

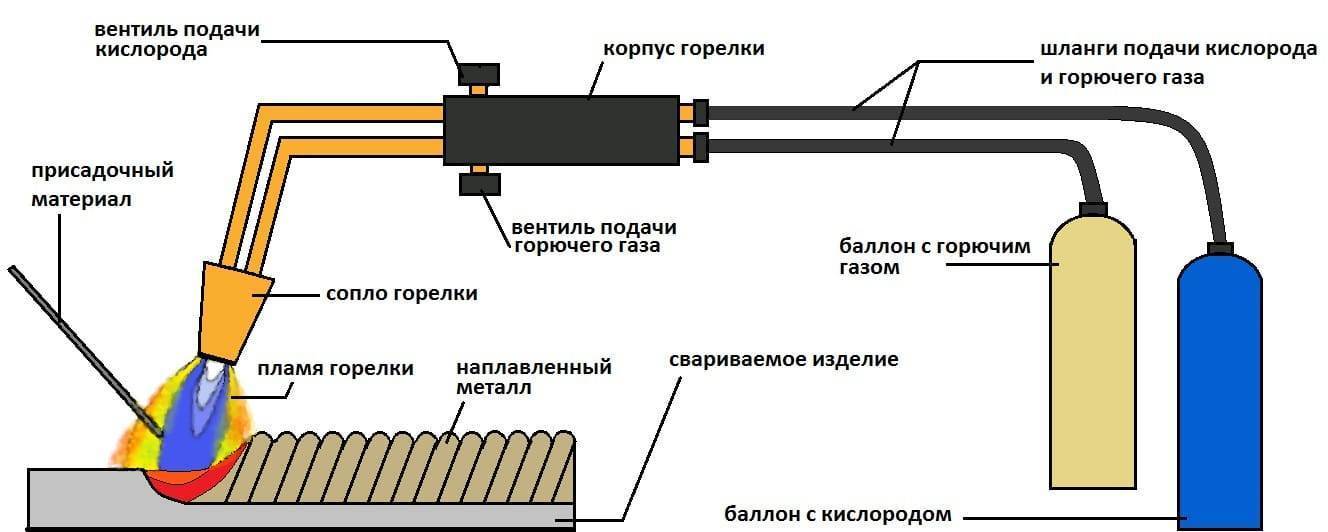

Работа в газовой среде

В этом случае сварку осуществляют с использованием горелки. Перед началом работы сварщик должен изучить, в чем заключается сложность при сварке меди этим способом. Затруднения возникают на этапе расчета расхода газа:

- при толщине заготовок до 1 см этот показатель составляет 15 л в минуту;

- если работа ведется с более массивными деталями, расход стоит увеличить до 20-25 л в минуту.

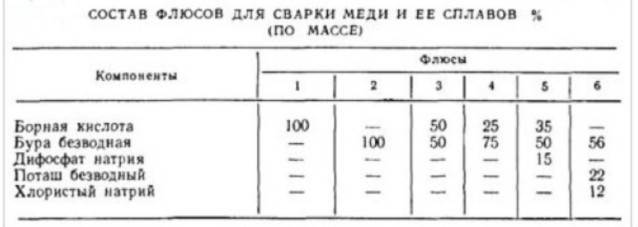

Для равномерного прогрева толстых конструкций применяют 2 горелки. Повысить качество соединения помогают флюсы с содержанием бора.

Основные ошибки, допускаемые при пайке

Ошибки

Ошибки

К основным ошибкам, которые часто допускают неопытные сварщики, относят:

Спайка поверхностей с некоторыми дефектами. Во время соединения мелочей не бывает. Даже незначительный дефект способен ослабить шов.

Некачественная очистка поверхностей от загрязнений.

Несоблюдение норм по размерам монтажного зазора. Это приводит к получению негерметичного и недолговечного соединения.

Малый нагрев деталей

Часто во время работы новички стараются как можно быстрее расплавить припой, не уделяя внимание сами деталям.

Неравномерное нанесение флюса.

Перегрев детали, что приводит к сгоранию флюса.

Если начать проверять на прочность не до конца остывшее соединение. Можно нарушить целостность шва или вовсе разрушить его.

Несоблюдение техники безопасности

Приводит к травмам, заболеваниям и разным неприятным явлениям.

Новичкам может быть сложно соблюдать все правила проведения процедуры. Поэтому для проведения первых работ рекомендуется пригласить опытного сварщика в качестве консультанта.

Сварка труб представляется действенным методом получения герметичных соединений. Но иногда осуществить этот метод не представляется возможным. Тогда на помощь придут способы соединения медных труб фитингами без пайки. Устройства позволят плотно и герметично совместить детали. Этот способ несколько хуже по качеству, однако представляет собой неплохую альтернативу классической сварке в домашних условиях.

Что необходимо для пайки труб из меди

Пайка медных труб, своими руками выполнить которую совсем несложно, не требует дорогостоящего оборудования и каких-то особых материалов. Для того чтобы правильно ее осуществить, вам понадобятся следующие приспособления.

Горелка, за счет которой станет выполняться нагрев припоя и участка труб, где будет выполняться их соединение. В такую горелку подается, как правило, газ пропан, давление которого регулируется при помощи сварочного редуктора. Специальное приспособление для резки медных труб. Так как изделия из этого металла являются очень мягкими, резать их следует достаточно нежно, чтобы не помять стенки. На современном рынке предлагаются труборезы различных моделей, отличающиеся и своей функциональностью, и техническими возможностями

Конструкция отдельных моделей таких приспособлений, что важно, позволяет использовать их даже для работы в труднодоступных местах. Труборасширитель — это устройство, позволяющее расширить диаметр медной трубы, что необходимо для того, чтобы более качественно выполнить пайку. В различных системах, монтируемых из медных труб, используются элементы одного сечения, и для того, чтобы качественно соединить их, необходимо незначительно увеличить диаметр одного из соединяемых элементов

В различных системах, монтируемых из медных труб, используются элементы одного сечения, и для того, чтобы качественно соединить их, необходимо незначительно увеличить диаметр одного из соединяемых элементов

Именно такую задачу и решает такое приспособление как труборасширитель.

Набор для развальцовки медных труб

Приспособление для снятия фасок с торцов медных труб. После обрезки на торцах деталей остаются заусеницы, которые могут помешать получить качественное и надежное соединение. Чтобы удалить их и придать торцам труб требуемую конфигурацию, перед пайкой как раз и используется фаскосниматель. На современном рынке предлагаются приспособления для снятия фасок двух основных типов: помещенные в круглый корпус и изготовленные в виде карандаша. Более удобными в эксплуатации, но и более дорогими являются круглые устройства, которыми можно обрабатывать мягкие медные трубы диаметром не более 36 мм. Чтобы правильно подготовить медные трубы к пайке, необходимо удалить с их поверхности все загрязнения и окислы. Для этих целей используются ершики и щетки, щетина которых изготовлена из стальной проволоки. Обычно выполняется пайка медных труб твердым припоем, который может быть высоко- и низкотемпературным. Высокотемпературный припой — это медная проволока, содержащая в своем составе около 6% фосфора. Плавится такая проволока при температуре 700 градусов, в то время как для низкотемпературного его вида (проволока из олова) достаточно и 350 градусов. Технология пайки медных труб предполагает использование специальных флюсов и паст, которые выполняют защитную функцию. Такие флюсы не только защищают формируемый шов от образования в нем воздушных пузырьков, но и значительно улучшают сцепление припоя с материалом труб.

Кроме флюса, припоя и других основных элементов, для выполнения пайки труб из меди понадобятся и дополнительные инструменты, найти которые можно в каждой мастерской или гараже. Чтобы паять или варить изделия из меди, дополнительно приготовьте:

- обычный маркер;

- рулетку;

- строительный уровень;

- небольшую кисточку с жесткой щетиной;

- молоток.

Перед началом работ важно также решить, как паять медные трубы. Основных вариантов может быть два: пайка меди твердым припоем (используется реже) и применение припоя мягкого типа

При решении этого вопроса важно исходить из того, что существуют требования по использованию того или иного типа припоя

Так, припои твердого типа используются для пайки элементов холодильных агрегатов и кондиционеров. Во всех остальных случаях (системы водоснабжения, отопления и др.) можно использовать оловянную проволоку. Но какая бы технология не была выбрана, следует помнить, что флюс необходим в любом случае

При решении этого вопроса важно исходить из того, что существуют требования по использованию того или иного типа припоя. Так, припои твердого типа используются для пайки элементов холодильных агрегатов и кондиционеров. Во всех остальных случаях (системы водоснабжения, отопления и др.) можно использовать оловянную проволоку

Но какая бы технология не была выбрана, следует помнить, что флюс необходим в любом случае

Во всех остальных случаях (системы водоснабжения, отопления и др.) можно использовать оловянную проволоку. Но какая бы технология не была выбрана, следует помнить, что флюс необходим в любом случае.

Ершики для зачистки внутренней поверхности медной трубы перед пайкой

Способ сварки труб из меди

Сначала, при помощи прибора для нарезки металла, отсеките части патрубка той протяженности, которая нужна. После нарезки, кромки байпаса могут иметь зазубрины, их надо убрать при помощи прибора, который снимает пастообразные минералы с металла.

Дальше, необходимо зачистить трубу внутри, применяя щеточку определенной длины. Надо обезжирить покрытие, применяя любой растворитель. Дальше, надо сделать патрубок шире прибором, чтобы присоединить пары труб воедино.

Сначала удостоверьтесь, что патрубки присоединены воедино достаточно плотно. Должен быть маленький зазор. Покрываем металл пастообразным минералом (только в области стыка патрубков).

Особенности работы с медью

Хотя сварку медных деталей можно производить с помощью специальных электродов, все-таки для этих целей лучше всего использовать неплавящиеся электроды из вольфрама.

Такие электроды хорошо «проваривают» швы, в отличие от сварки обычными электродами, они получаются прочными, ровными и чистыми.

Вольфрамовые неплавящиеся электроды бывают нескольких видов: ЭВЛ и ЭВИ. ЭВЛ – это лаптанированные электроды, а ЭВИ – итерированные электроды.

Для сварки деталей из меди с помощью аргона используют именно итерированные электроды из вольфрама. Если толщина медных деталей свариваемых аргоном превышает 5 мм, то применяют обязательную разделку кромок.

Без разделки кромок всю толщину металла невозможно будет прогреть, так как медь обладает высокой теплопроводностью.

Следует знать, что для металла толщиной 5 – 12 мм используют одностороннюю разделку, а если толщина металла больше указанной, то разделывают обе кромки обрабатываемой детали.

Качество сварного шва также зависит от примесей, содержащихся в меди – чем чище медь, тем качественней шов. Кроме вольфрамовых электродов, также используется еще и присадочная проволока.

Присадочная проволока изолирует свариваемые детали от кислорода, который все же попадает в область сварки.

Материал присадочной проволоки непременно должен соответствовать составу того металла, который предполагается варить..

Поэтому в качестве присадки лучше всего использовать проволоку с содержанием каких-либо редкоземельных материалов.

Такие материалы полностью удаляют из швов кислород, но при этом не остаются в составе шва, как примеси марганца.

К сожалению, присадочная проволока из редкоземельных материалов весьма дорога, из-за чего немногие решаются ее использовать, отдавая предпочтение недорогой медной проволоке.

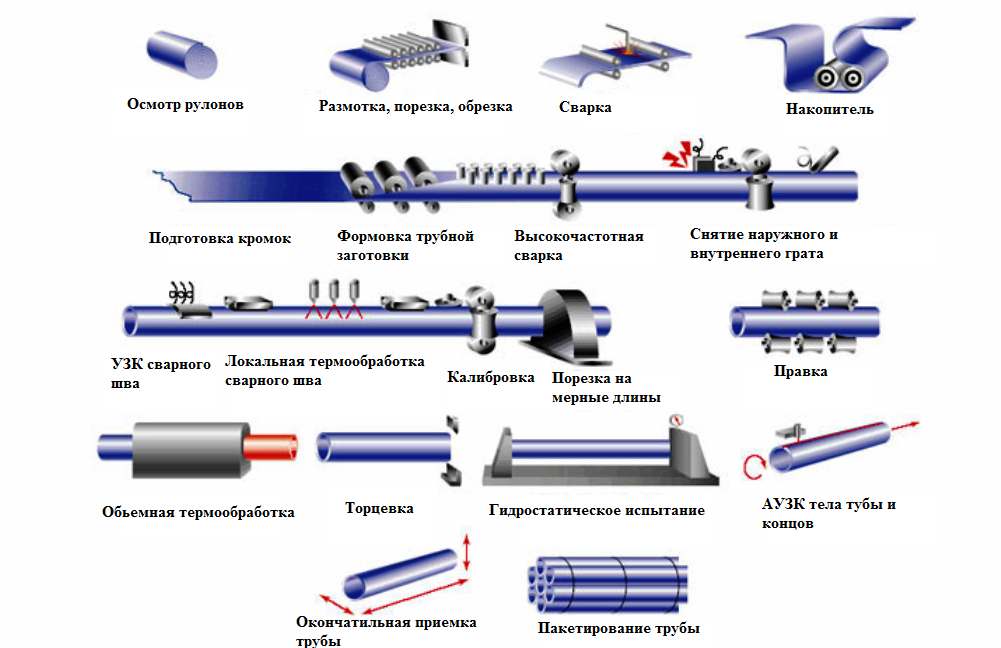

Особенности монтажных операций

Операция резки труб простая и быстрая

Следует обратить внимание на сохранение перпендикулярности оси трубы и кромки резки. Допустимое отклонение плоскости среза от перпендикуляра к оси трубы должно быть менее:

| Наружный диаметр, мм | Скос реза, мм |

| 6-18 | 2 |

| 22-42 | 3 |

| 54-76 | 4 |

| 88-108 | 5 |

Наиболее распространенными являются дисковые труборезы. При их использовании лучше увеличить число оборотов, чем применить большее усилие. Иногда при резке мягких медных труб их концы деформируются, как следствие – меняется монтажный зазор и нарушается капиллярный эффект. Для восстановления формы концы труб калибруются. Сначала калибруется внутренний диаметр, затем – внешний.

Наплыв металла при пайке – грат – может образовываться внутри медной трубы, что увеличит сопротивление жидкости во время эксплуатации. В таком случае его нужно удалять.

Благодаря пластичности, медные трубы могут быть соединены раструбным способом без использования фитингов или муфт. Он применим только для труб с равными диаметрами и в системах отопления и водоснабжения с температурой воды до 110 °С. Получение раструба возможно с помощью специальных инструментов.

Чтобы согнуть трубу, нужно применить трубогиб

При выполнении изгиба медной трубы диаметром до 15 мм его радиус должен быть не менее 3,5 диаметров, для диаметров более 15 мм – четырех диаметров. При гнутье вручную допустимый радиус равен 8 диаметрам заготовки, поэтому для сгибания медных труб на большой радиус применяется трубогиб.

Типичные ошибки пайки

В ходе выполнения работы по пайке труб из меди начинающие мастера часто допускают следующие ошибки:

- некачественная обработка труб перед проведением работы. Любые заусенцы, являющиеся последствием нарезки труб, грязь или окислы приводят к невозможности сделать прочный сварной шов;

- наличие пропусков при обработке труб флюсом. Отсутствие на определенном участке пайки места, не обработанного специальной пастой, приводит к плохому сцеплению между припоем и основным материалом и, как следствие, непрочному шву;

- перегрев труб перед нанесением припоя. В результате перегрева часть паяльной пасты сгорает, что также приводит к плохому сцеплению материалов между собой.

При выполнении работы по пайке труб мастеру необходимо соблюдать правила безопасности. Средства индивидуальной защиты (перчатки, очки и так далее) защищают рабочего от воздействия химических препаратов (флюса) и открытого огня от паяльника. Своевременное проветривание помещения защитит от вредных продуктов горения. Нарушения правил безопасности может привести к пагубным последствиям.

Виды медных труб и их использование

Наиболее часто встречаются в продаже два типа медных труб – не отожжённые и отожжённые. При формовке на производстве происходит потеря эластичности, которая необходима в некоторых производствах, домашних конструкциях. Эластичность возвращается материалам путем обжига при температурах до 700 °. Трубы из меди отожженного типа более дорогие, но эластичнее и позволяют выдерживать высокие перепады температур. Однако существует определенный недостаток – потеря прочности изделия, которая теряется в процессе нагрева до температур, близких к плавлению.

Не отожженные медные трубы

Отожженные трубы из меди

Неотожженные трубы не гнутся, но намного прочнее. При соединении медных стыков используются фитинги, процесс соединения происходит методом пайки. Различная толщина стенок позволяет выбрать изделие по параметрам прочности и теплоотдачи. Отожжённые материалы реализуются бутами от 25 до 50 метров соответственно, как правило, такие медные трубы поставляются меньшим диаметром. Негнущиеся материалы продаются прогонами различной длины.

Необходимые материалы

Особенности выбора припоя

Припой – это присадочный материал, который подают в зону нагрева. После кристаллизации он образует неразъемное соединение. Основным критерием выбора является меньшая температура плавления, чем у основного материала. Благодаря особым характеристикам меди, процесс соединения протекает гораздо быстрее, чем, например, пайка стальных труб

Кроме того, необходимо обращать внимание на тип медных трупов, исходя из которого, выбирают вид припоя

При монтаже водопроводных систем запрещено использовать припои, в состав которых входит свинец

Мягкий

Мягкие сорта припоя чаще всего используют для любительской пайки, поскольку для работы с ними не требуется дорогостоящее оборудование.

Перед проведением работ контактная зона очищается от посторонних частиц и продуктов окисления. Это обязательное условие для качественного соединения.

В зависимости от типа припоя, рабочая температура варьируется в пределах 200-240 Сº. Во избежание повреждения трубы, температурное воздействие должно носить кратковременный и направленный характер.

Твердый

Твердый припой выпускают в форме стержней различного диаметра, величина которого подбирается в зависимости от существующего зазора. Температура пайки в отдельных случаях достигает 900 Сº. В результате получают надежное соединение с высокими эксплуатационными характеристиками. Метод используют при ремонте холодильников, кондиционеров, а также прочего бытового и промышленного оборудования.

Горелка

Характеристики данного инструмента зависят от типа припоя. Легкоплавкие составы на основе олова можно расплавить обычной паяльной лампой. При работе с твердыми сортами следует выбирать горелки с дополнительными функциями:

- пьезорозжиг;

- регулировка величины пламени;

- отражатель пламени.

На последнюю функцию следует обратить особое внимание. Она создает направленный поток пламени, позволяющий работать даже в труднодоступных местах

Сопутствующие материалы

К вспомогательным инструментам и материалам относятся:

- ершик для зачистки внутренней и наружной поверхности фитингов;

- труборез или ножовка по металлу;

- ручной фаскосниматель;

- трубогиб;

- средства индивидуальной защиты.

Способы сварки меди

Отрицательные свойства меди, препятствующие пайке, можно обойти разными способами, используя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые из них вполне доступны.

Сварка меди аргоном

Этот метод используется для сварки меди полуавтоматическим или ручным методом аргонодуговой сварки. Работа ведется постоянным током прямой полярности. Его значение устанавливается исходя из того, что на каждый миллиметр толщины требуется 100 А. Значение можно регулировать во время работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л / мин.

В качестве присадочной проволоки можно использовать медную проволоку или жилы кабеля, очищенные от изоляции и краски. Его подают по краю сварочной ванны перед электродом, чтобы металл не прилипал к нему при плавлении. Для изделий толщиной менее 0,5 см предварительный нагрев не требуется.

Чаще всего медь сваривают угольными электродами, так как вольфрамовые нужно часто менять. Кусочки толщиной более 1,5 см соединяются графитовыми электродами. Допустимый выступ от электрода не более 7 мм, длина дуги 3 мм. В отличие от других способов пайки меди аргоном, вертикальные стыки можно соединить качественно.

https://youtube.com/watch?v=CCtzyoyn120

Газовая сварка

Эта технология не требует сложного оборудования, такого как аргонодуговая технология. Достаточно плиты и баллона с ацетиленом. Для обеспечения нормального протекания процесса потребуется расход газа 150 л / ч для деталей толщиной до 10 мм, более 200 л / ч. Чтобы замедлить остывание, куски с двух сторон накрывают асбестовыми пластинами. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

При пайке меди с газом пламя направлено перпендикулярно стыку. В этом случае нужно убедиться, что проволока плавится раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работа ведется без перебоев. Готовый стык выковывают без нагрева, если детали тоньше 5 мм, или при температуре 250 ° C, если они толще. Затем проводят отжиг при 500 ° C и быстро охлаждают водой.

Ручная дуговая сварка

Таким образом, детали толщиной более 2 мм соединяются с помощью расходуемых электродов и постоянного тока обратной полярности. Процесс практически не отличается от сварки стали, только электрод осуществляется без поперечных колебаний, сохраняя короткую дугу. Шов формируется альтернативными движениями.

Для пайки меди в домашних условиях лучшими признаны электроды АНЦ-1, с помощью которых можно без нагрева соединять металлы толщиной до 15 мм. Знаки EC и EG польского производства имеют схожие характеристики. При ремонте трубы горячим носителем следует учитывать, что теплопроводность и электропроводность швов, выполненных таким способом, в 5 раз ниже, чем у меди.

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Толщина меди, мм | Диаметр электрода, мм | Текущее значение, А |

2 | 2–3 | 100–120 |

3 | 3–4 | 120–160 |

4 | 4–5 | 160–200 |

5 | 5–6 | 240–300 |

6 | 5–7 | 260 – 340 |

7–8 | 6–7 | 380–400 |

9 – 10 | 7–8 | 400–420 |

Автоматическая сварка под флюсом

Для работы понадобится сварочный аппарат, вырабатывающий переменный и постоянный ток. Флюс наносится на обе стороны соединяемых деталей. Сварка под керамическим флюсом производится переменным током, в противном случае устанавливается обратная полярность. Для соединения деталей тоньше 10 мм используются обычные флюсы. Более толстые заготовки выпекаются под сухими гранулированными.

Пайка выполняется в один прием с помощью медной проволоки. Если характеристики тепла и электропроводности не важны, его заменяют бронзой для увеличения прочности соединения. Чтобы швы создавались с двух сторон одновременно, на подкладки под стык укладываются проточные подушки.

При работе с медью и ее сплавами выделяются токсичные газы. Цинк испаряется из латуни при сильном нагреве, образуя ядовитый оксид. Поэтому в помещениях с вытяжной вентиляцией необходимо работать с респираторами и защитной одеждой.