Вакуумное литьё

Технологический процесс литья в вакууме применяют для производства особо точных отливок из стальных специальных сплавов. При выполнении вакуумного литья из формы удаляют газы. Это позволяет получать отливки с тонкими стенками и высоким качеством структуры металла.

Существует несколько видов литья в вакууме:

После удаления воздуха происходит всасывание металла в литьевую форму, которую размещают над расплавленным металлом. Кристаллизация проходит под воздействием атмосферного или повышенного давления.

Расплавленный металл попадает в форму под воздействием давления, при этом форма располагается под расплавленным металлом.

Литье может быть осуществлено в специальном оборудовании, которое оснащено вакуумированными пресс-формами.

Вакуумное литье металлов часто используют одновременно с вакуумной плавкой.

Нержавеющее литье

Коррозионно-стойкие стали – это такой вид материала, в состав, которого входит некоторое количество легирующих элементов, придающие ей стойкость к воздействию коррозии, возникающей и от влаги, и от различных химических веществ.

Основную роль в придании коррозионной стойкости стали играет хром. Именно от его реакции с окружающей средой зависит образование защитной пленки, которая защищает металл от коррозии. Контроль над правильностью пропорций компонентов нержавеющей стали осуществляется еще на стадии подготовки к плавке. Нержавеющее литье отличается качеством поверхности, это тоже является важным фактором повышения стойкости стали к воздействию коррозии.

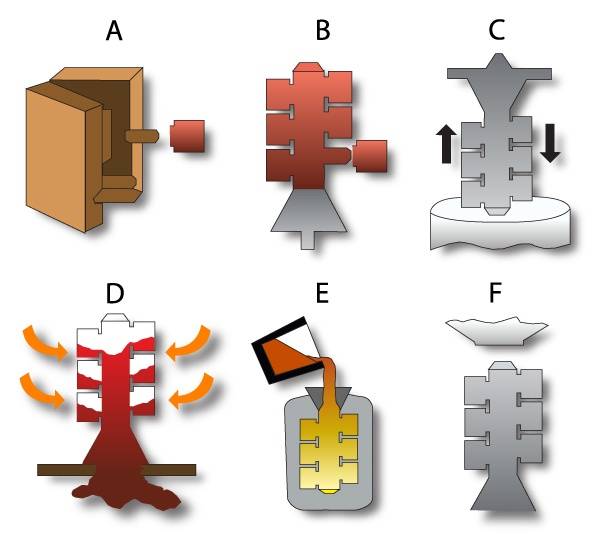

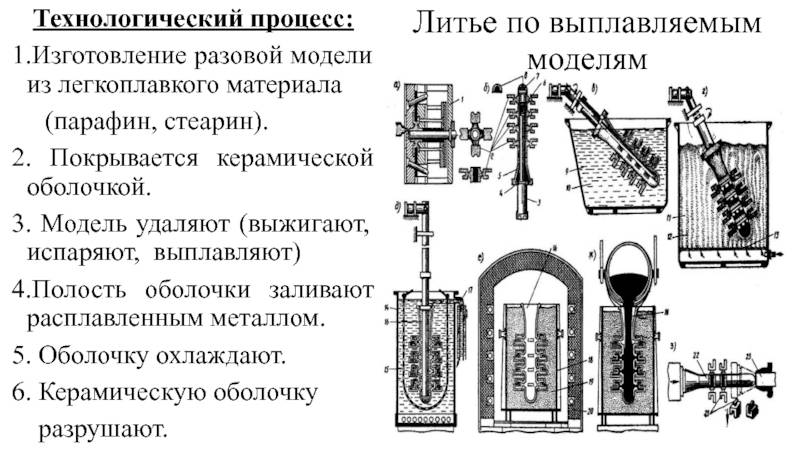

Третий этап: изготовление восковой модели

Литье по выплавляемым моделям предполагает вытапливание плавкого материала и замещение образовавшегося пространства расплавленным металлом. Так как воск легко плавится, его и используем. То есть следующая задача – сделать восковую копию использованной первоначально модели. Для этого и потребовалось создание резиновой пресс-формы.

Аккуратно разрезаем силиконовую заготовку вдоль и достаем модель. Здесь есть небольшой секрет: чтобы впоследствии точно соединить форму, разрез рекомендуется делать не гладким, а зигзагообразный. Прикладываемые части формы не будут сдвигаться по плоскости.

Заполняем образовавшееся пространство в силиконовой пресс-форме жидким воском. Если изделие готовится для себя и не требует высокой точности сопряжения деталей, можно залить воск отдельно в каждую половину, а затем после застывания соединить две детали. Если необходимо точно повторить силуэт модели, резиновые половинки соединяются, закрепляются и в образовавшуюся пустоту с помощью инжектора закачивается горячий воск. Когда он заполнит все пространство и застынет, разбираем силиконовую пресс-форму, достаем восковую модель и подправляем изъяны. Она послужит прототипом для готового изделия из металла.

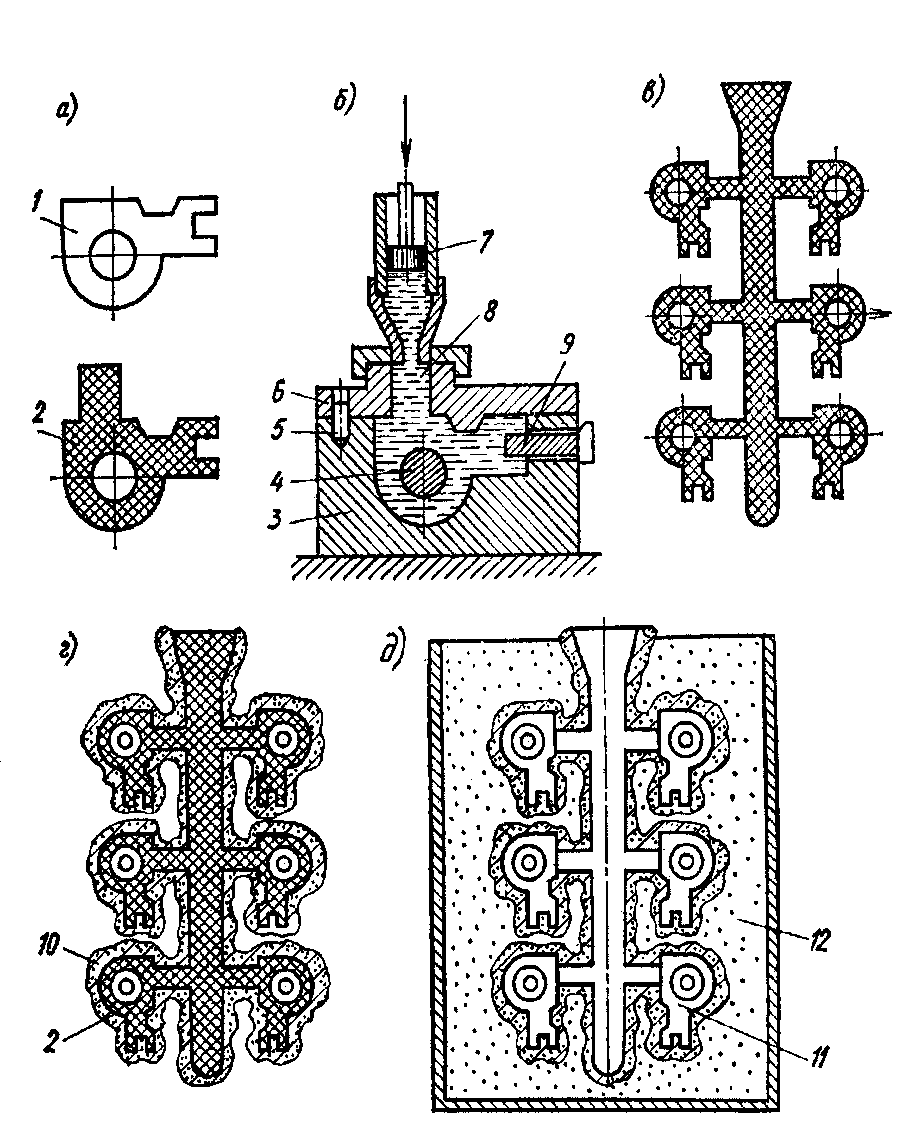

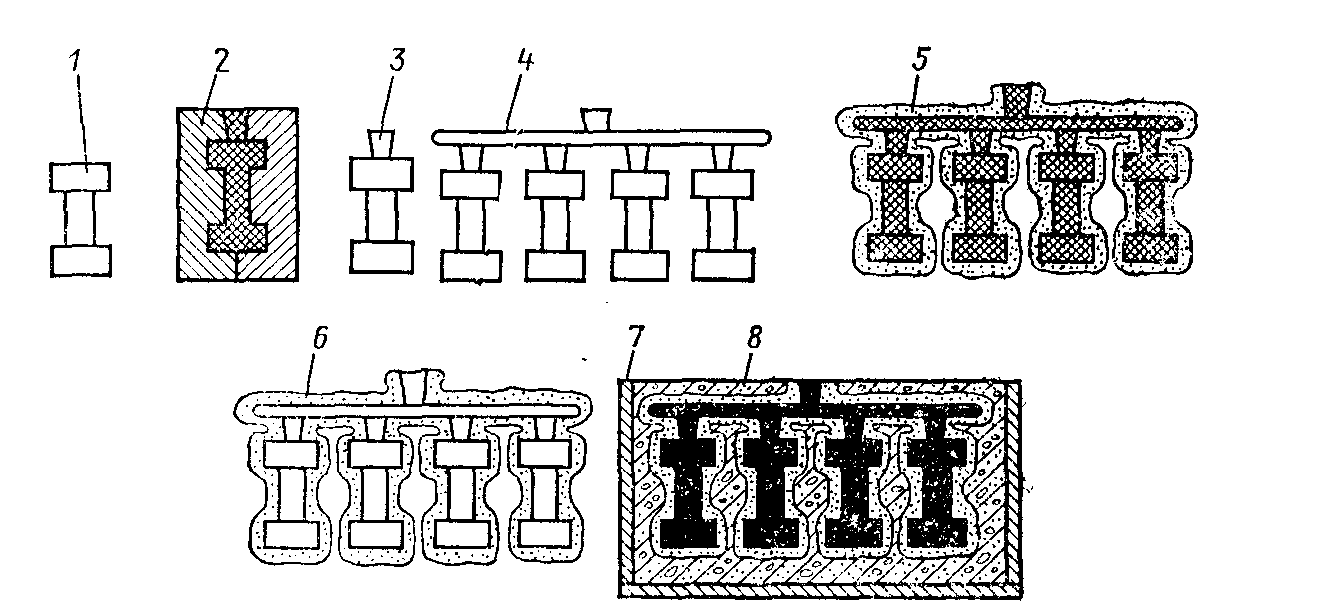

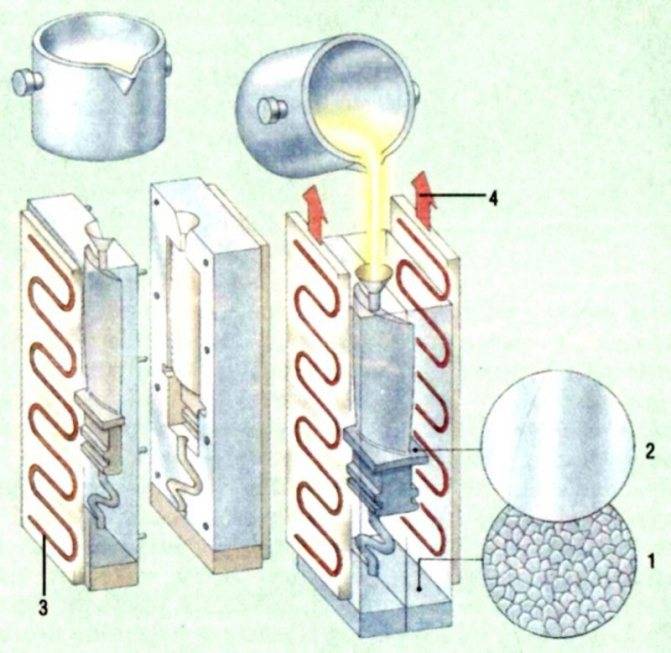

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой

Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

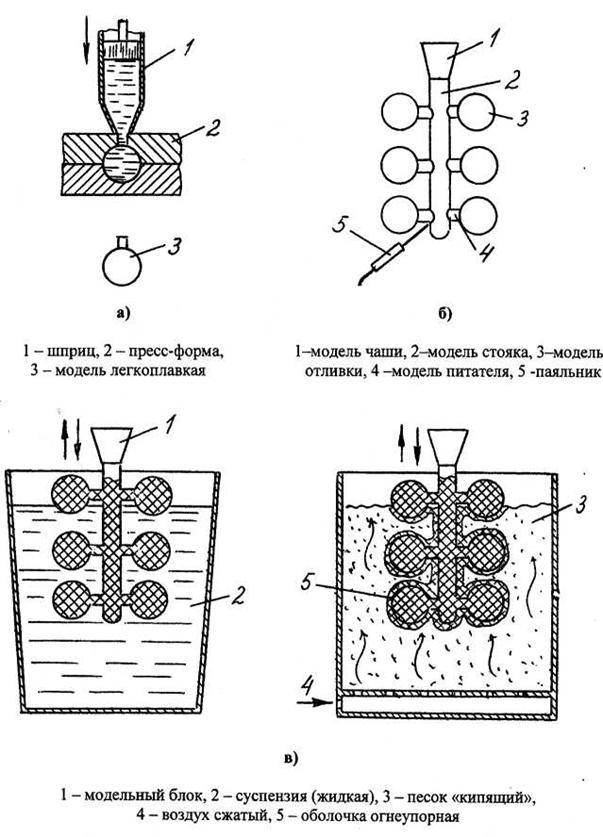

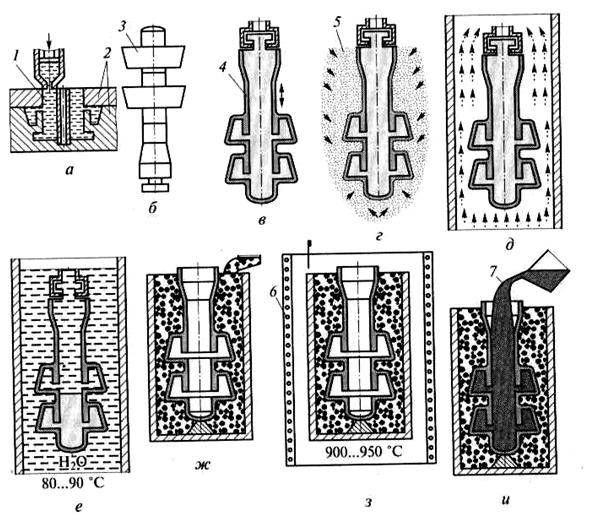

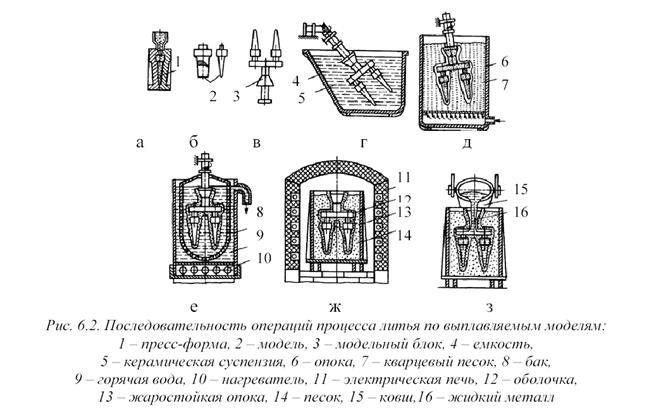

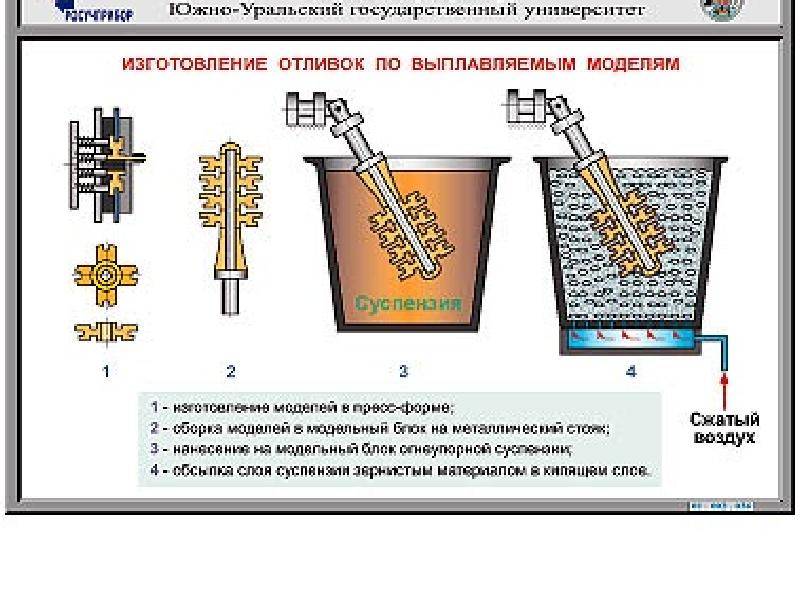

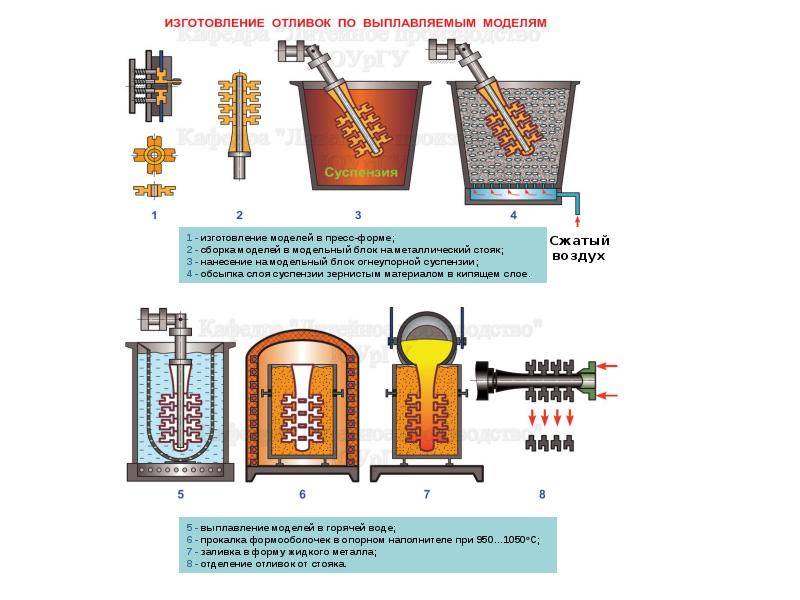

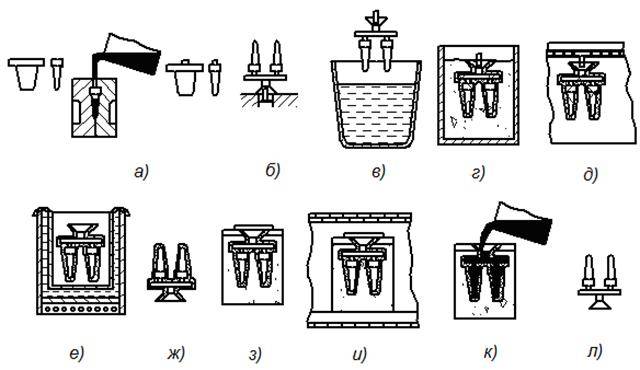

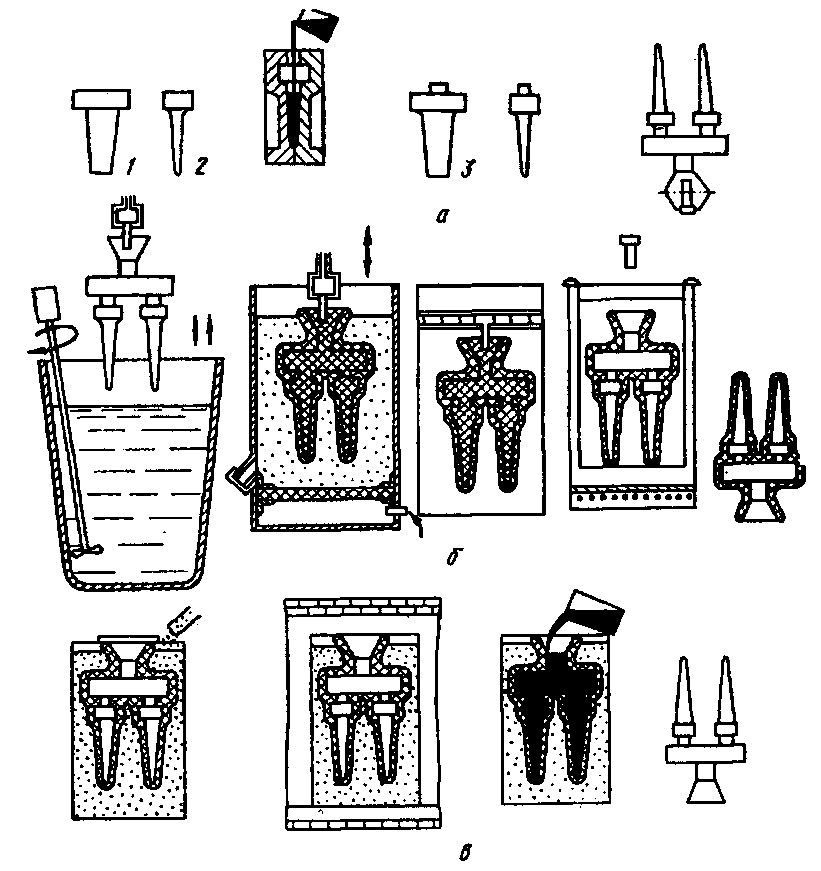

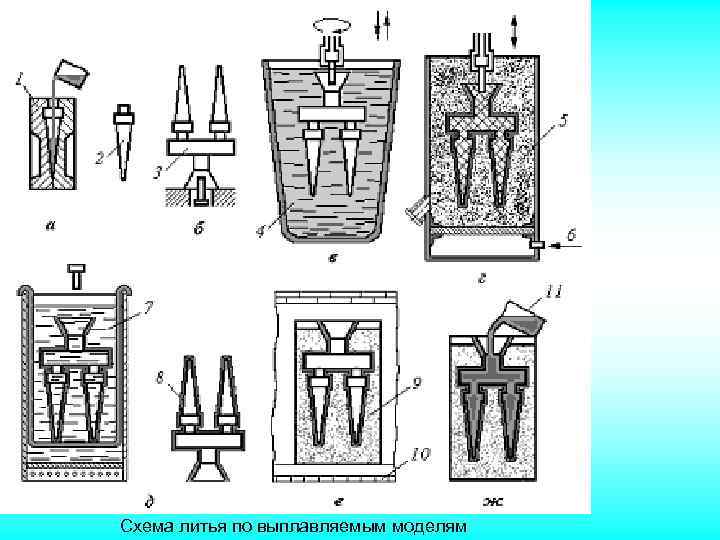

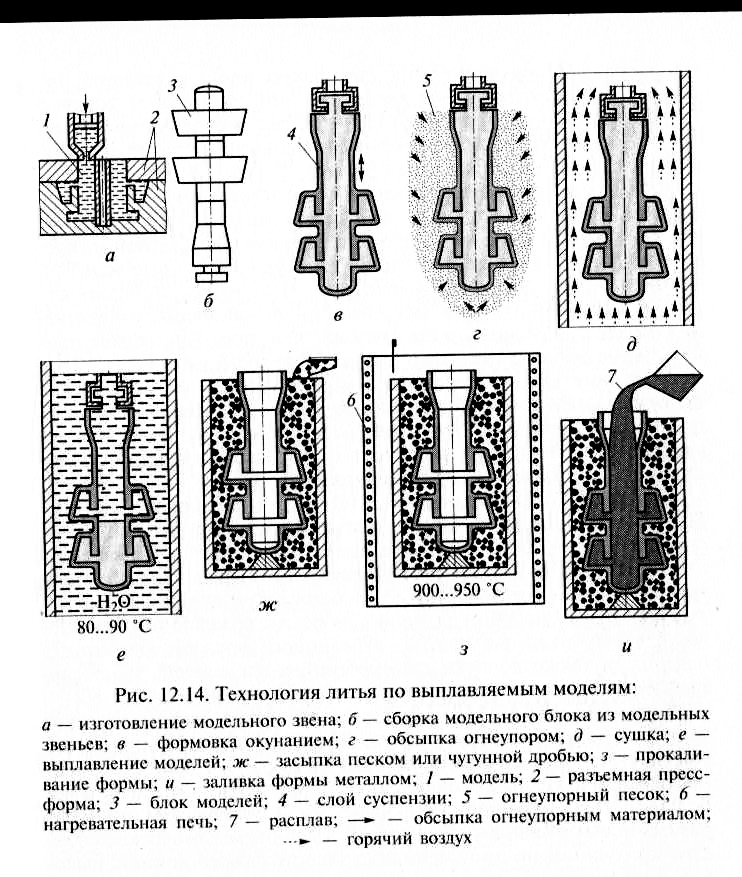

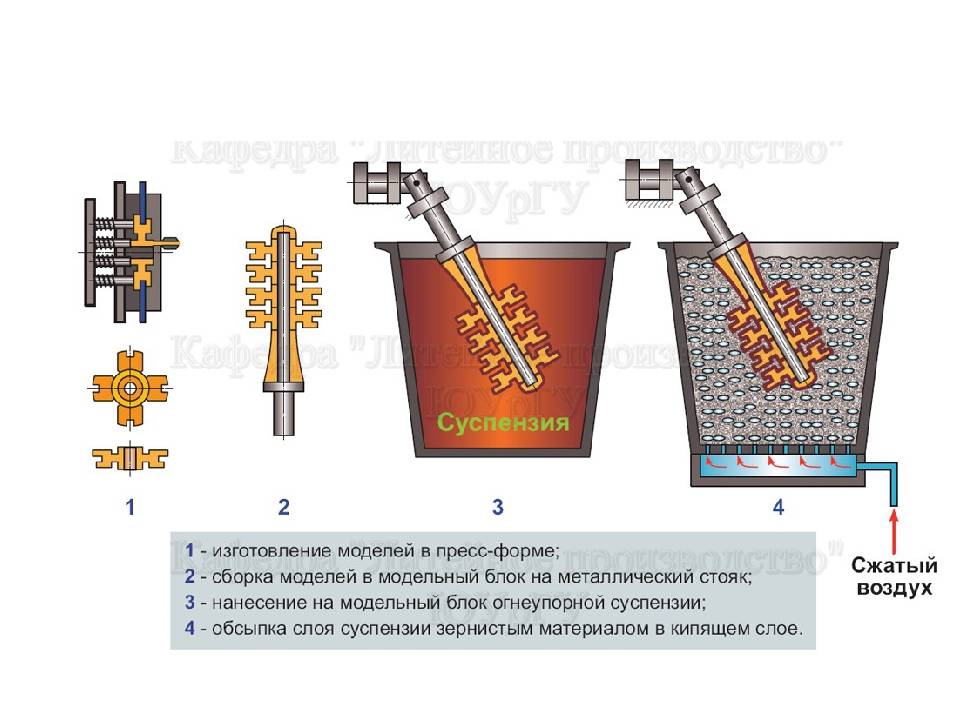

Покрытие моделей огнеупорной оболочкой

Модельный блок погружают в керамическую суспензию, налитую в емкость (рисунок 2.5, г), с последующей обсыпкой кварцевым песком в специальной установке (рисунок 2.5, д). Используемая керамическая суспензия состоит из огнеупорных материалов (пылевидный кварц, тонкоизмельченный шамот, электрокорунд и другие материалы) и связующего (гидролизованный раствор этилсиликата).

Затем модельные блоки сушат 22,5 ч на воздухе или 20 – 40 мин в среде аммиака. На модельный блок наносят 46 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

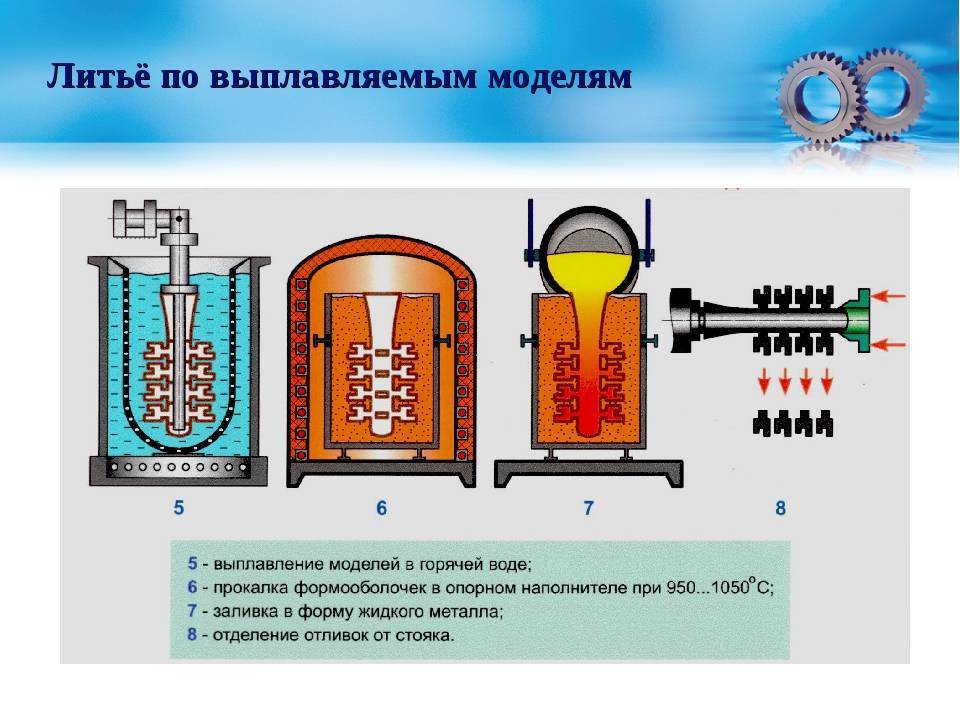

Выплавление модельного состава из форм производят в горячей воде (80 – 90°С) (рисунок 2.5, е). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования.

Технология

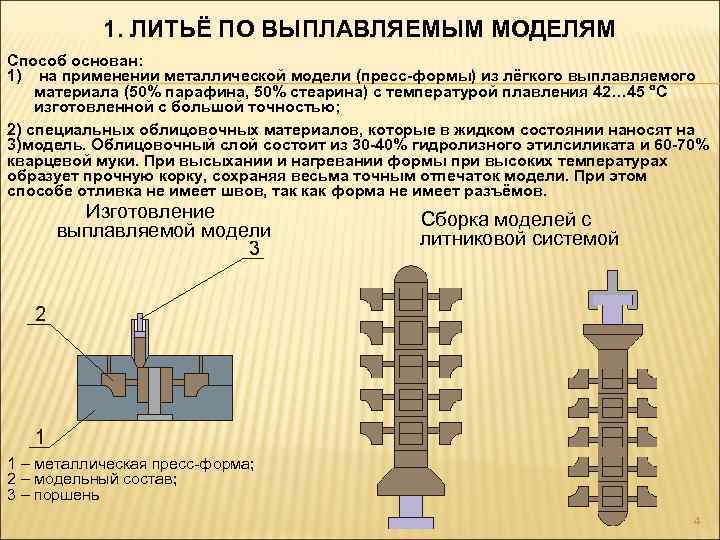

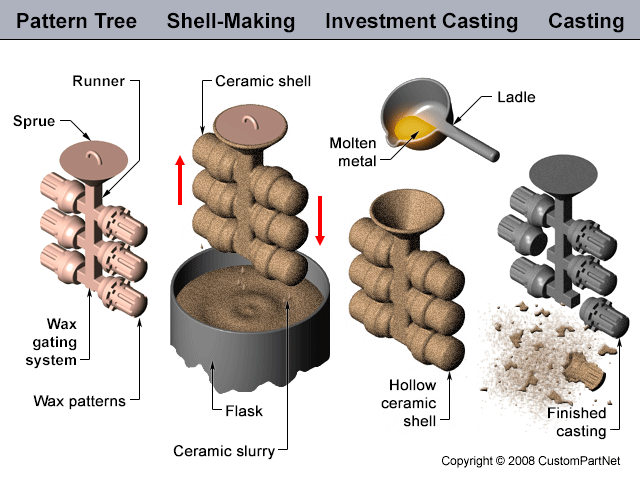

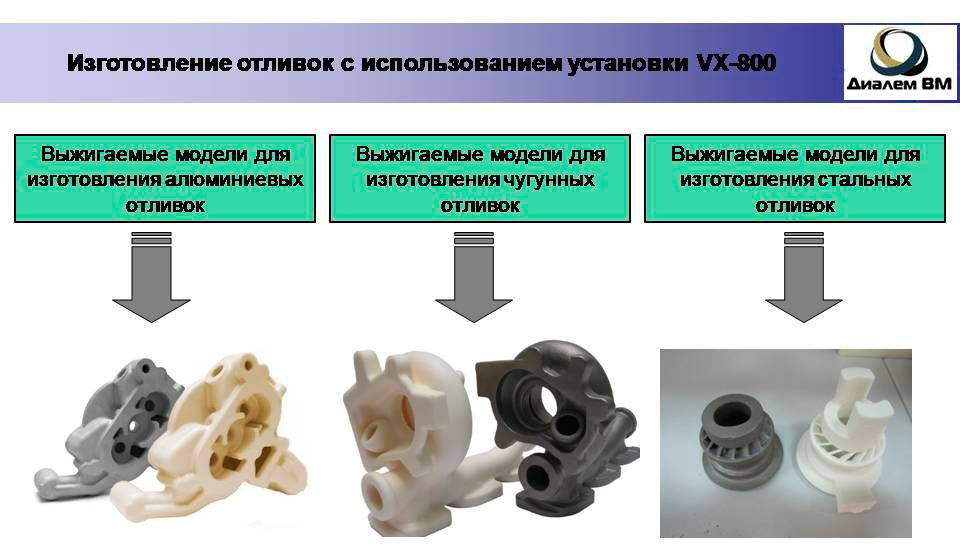

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

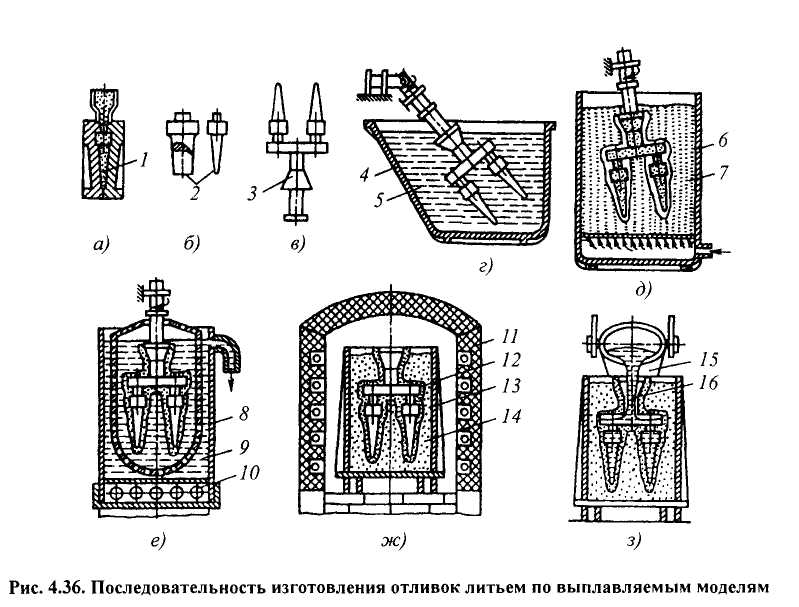

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла – оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Секрет спроса на литьё из нержавейки

Внешняя привлекательность металла и её повышенная износостойкость позволяет изделиям вписываться в интерьер зданий и решать различные технологические задания при строительстве и машиностроении. Например, из нержавейки получаются качественные козырьки для домов или навесов.

Удачным можно назвать применение нержавейки при изготовлении мебели. В этом случае металл может не только придать износостойкость изделию, но и помочь решить дизайнерские задачи.

Изделия из нержавейки обычно очень практичны и имеют долгую жизнь. К тому же нержавейка, в отличие от других металлов не требует особого ухода. Достаточно, периодической очистки мягкой губкой с помощью моющих средств. Поэтому из неё создаются стеллажи, витрины, комплектующие складских помещений.

Виды литья металлов и сплавов

В промышленности применяют множество видов литья. Самым распространенным можно назвать литье в землю (песчаные формы). Кроме этого, широко применяют отливку расплавленного металла в многооборотные формы.

Каждый вид литья в состоянии обеспечить определенный уровень качества получаемых деталей. Каждый из них имеет свои технологические и экономические характеристики. Например, для производства канализационных люков из чугуна применяют литье в землю, а для производства корпусов двигателей применяют литье под давлением.

При производстве множества деталей применяют виды получения точных отливок среди них такие, как – статическое, вакуумное, центробежное и пр.

Статическая заливка металла

Статическая заливка подразумевает то, что расплав подается в литьевую форму и находиться в ней до полного затвердевания.

Вид вакуумной заливки применяют при обработке титана и его сплавов, жаростойких и литейных сталей. Эти материалы подвергают разогреву в вакууме. Такой подход позволяет заметно снизить количество газов в расплаве, этот процесс называют вакуумной дегазацией.

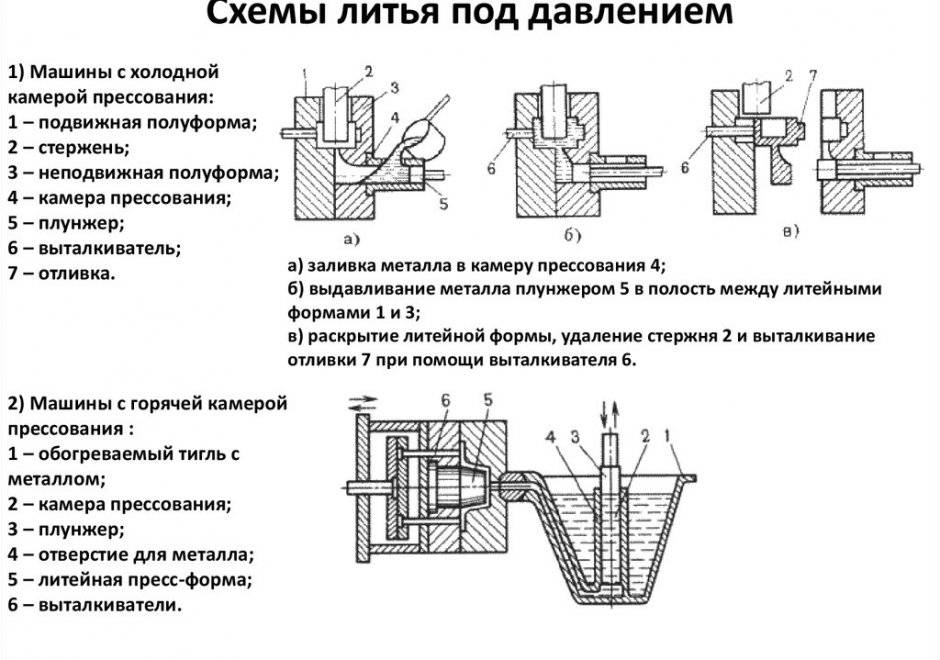

Вакуумная установка

Для литья под давлением применяют специальное оборудование, которое заливает расплав в форму под давлением от 7 до 700 МПа. На практике применяют два типа оборудования, в одном применяют холодную форму, во втором разогретую. Литье под давлением применяют для получения деталей из цветных металлов. Невысока температура плавления, в сравнении со сплавами на основе железа, позволяет получать качественные отливки с относительно невысокими затратами.

Такой вид литья, как под давлением предоставляет возможность получения качественной поверхности отливок, соблюдения геометрических параметров, а также шероховатости и пр. Использование этого вида обработки металлов практически устраняет из технологического процесса производства деталей необходимость дальнейшей механической обработки. Но, такая технология не всегда позволяет выплавлять детали сложной формы.

https://youtube.com/watch?v=ubbRyXhvyUc

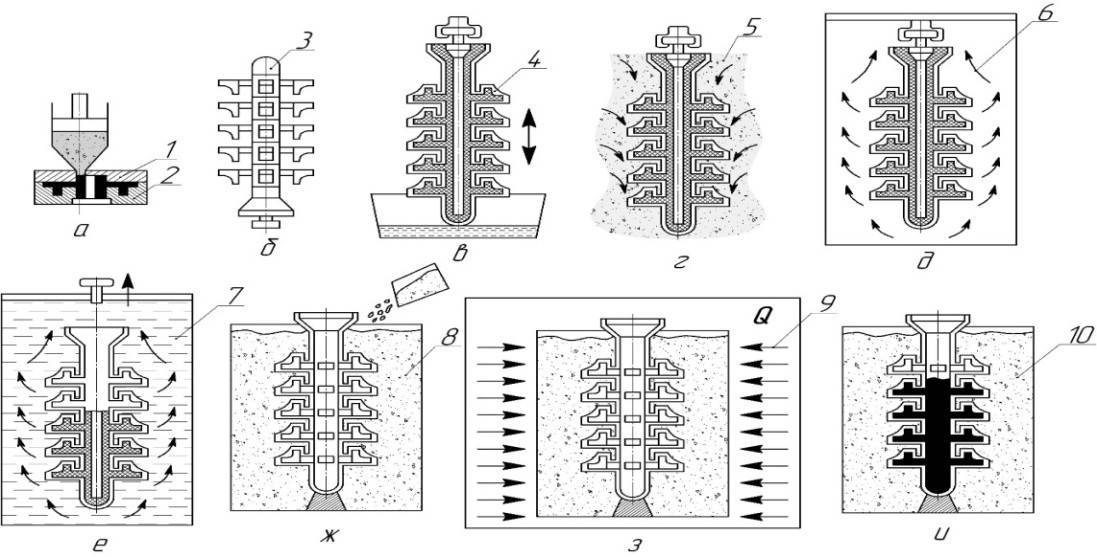

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке – струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Ответ

Литье металлов — это процесс получения металлических изделий способом заливки (литья) расплавленного горячего металла в специальную форму. Такая форма, из которой родится будущая «отливка» (так называют полученное при литье металлов металлическое изделие) , получила название «литейной формы» . Рабочая часть литейной формы представляет собой полость, в которой металл при литье, охлаждаясь, затвердевает и получает вид конечного изделия.

Процессу литья можно подвергать любые металлы. Однако не все металлы обладают важным для литья свойством – жидкотекучестью, то есть способностью принять конфигурацию литейной формы. Жидкотекучесть зависит от свойств самого металла: его химического состава и структуры. Немаловажна температура плавления металла. Чем меньше температура плавления, тем легче поддается он промышленному литью. Из металлов самую высокую температуру плавления имеет сталь. Сталь — это черный металл, также как и чугун. Цветные металлы – это все оставшиеся металлы, которые не содержат в больших количествах железо. Для литья металлов хорошо подходят сплавы на основе меди, никеля, алюминия, магния, свинца и цинка. На сегодняшний день известно множество видов литья металлов.

Наиболее широкое применение получили следующие виды:

— литье в землю — литье по выплавляемым моделям — статическая заливка, литье в свободную металлическую форму (кокиль) — литье металлов под давлением, — литье с кристаллизацией под высоким давлением — центробежное литье, — вакуумная заливка.

Чаще всего используется метод статической заливки, когда осуществляется заливка металла в неподвижную литейную форму.

Отливки металлические находят применение в промышленности при изготовлении деталей в станкостроении, автомобильной промышленности, а также встречаются и в повседневной жизни: отливки из драгоценных металлов широко используют в ювелирном деле и при лечении зубов (коронки металлические, пломбы) , в современной электронике. Применяю отливки металлов и при изготовлении бытовой техники (светильниках, стационарных телефонах, пылесосах, стиральных машинах) .

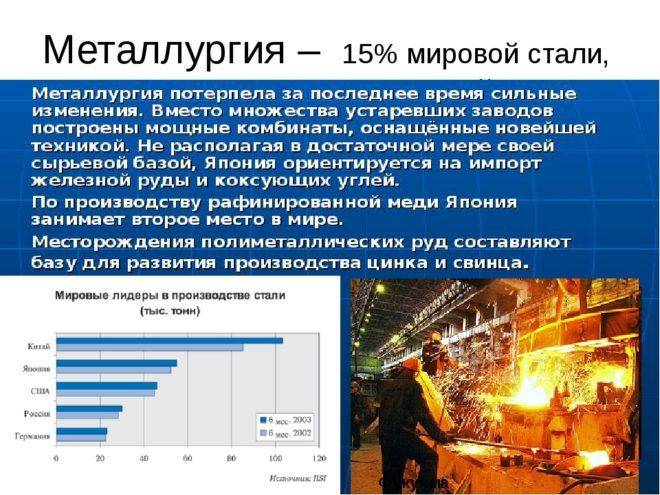

Значение стали в мировой индустрии

Металлургия — производство стали Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Поставка отливок из нержавеющей стали

Наше предприятие поставляет произведенную продукцию из нержавеющей стали во все города России при помощи транспортных компаний. Литье нержавеющей стали отправляется в: Агинское, Адлер, Александровск, Амурск, Ангарск, Арзамас, Армавир, Арсеньев, Астрахань, Ачинск, Ахтубинск, Ачинск, Байкальск, Балашиха, Барнаул, батайск, Белгород, Белорецк, Березники, Биробиджан, Благовещенск, Брянск, Бугульма, Великий Устюг, Владивосток, Владимир, Владикавказ, Волгоград, Волгодонск, Вологда, Волхов, Воронеж, Воткинск, Воскресенск, Вязьма, Глазов, Голицыно, Гусь-Хрустальный, Дзержинск, Дубна, Егорьевск, Екатеринбург, Елабуга, Ейск, Енисейск, Ершов, Железногорск, Зеленоград, Звенигород, Иваново, Йошкар-Ола, Казань, Калуга, Каменск-Уральский, Каспийск, Киров, Клин, Коломна, Ковров, Кострома, Краснодар, Кузнецк, Липецк, Лабинск, Люберцы, Можга, Москва, Муром, Мурманск, Набережные Челны, Назрань, Нефтегорск, Нефтекамск, Нижневартовск, Нижний Новгород, Нижнекамск, Новокузнецк, Новороссийск, Новочеркасск, Новосибирск, Орел, Орехово-Зуево, Оренбург, Орск, Павловский Посад, Пенза, Петропавловск-Камчатский, Псков, Рыбинск, Рязань, Самара, Сарапул, Санкт-Петербург, Саратов, Саранск, Сасово, Саров, Сергиев Посад, Снежинск, Смоленск, Стерлитамак, Тамбов, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Хабаровск, Якутск, Ярославль, Челябинск и другие.

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Дефекты литья под давлением

Большинство дефектов литья под давлением связаны либо с потоком расплавленного материала, либо с неравномерным охлаждением изделия при затвердевании.

Ниже приведён перечень дефектов, о которых необходимо помнить при изготовлении изделий методом литья под давлением. В следующем разделе будут рассмотрены подходы к работе, позволяющие избежать возникновения этих дефектов.

Искривление

При охлаждении (и, в результате, усадке) отдельных частей изделия быстрее, чем других, эти части могут стать искривлёнными за счёт внутренних напряжений. Изделия с неравномерной толщиной стенок наиболее подвержены данному дефекту.

Искривление

Утяжины

При затвердевании внутренней части изделия раньше части могут образовываться небольшие углубления на в целом ровной поверхности, называемые утяжинами.

Изделия с толстыми стенками или некорректно продуманными рёбрами особенно подвержены данному дефекту.

Утяжины

Следы волочения

При усадке пластика он оказывает давление на форму.

При выталкивании изделия стенки изделия будут скользить и цепляться за края формы, что может привести к появлению следов волочения. Изделия с вертикальными стенками (и без угла конусности) особенно подвержены данному дефекту.

Следы волочения

Швы

При встрече двух потоков на изделии могут образоваться места обесцвечивания толщиной с волос. Такие швы портят внешний вид, а также отрицательно сказываются на прочности изделия.

Изделия с крутыми переходами геометрии или отверстиями особенно подвержены данному дефекту.

Швы

Неполный впрыск

Воздушные включения в форме могут попасть в поток материала при литье, что приводит к незавершенности изделия. Правильный дизайн должен способствовать распространению потока расплавленного пластика.

Изделия с тонкими стенками или некачественно проработанными рёбрами особенно подвержены данному дефекту.

Неполный впрыск

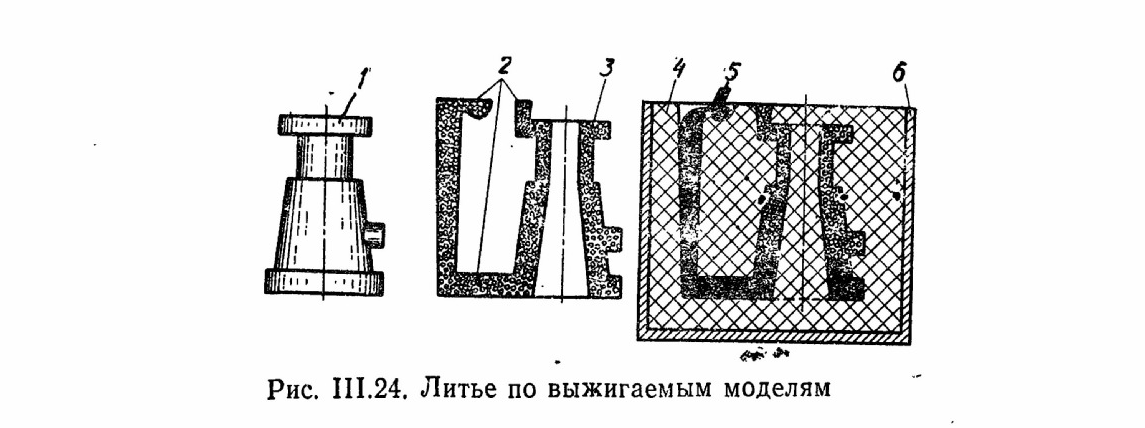

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.