Переработка в изделия

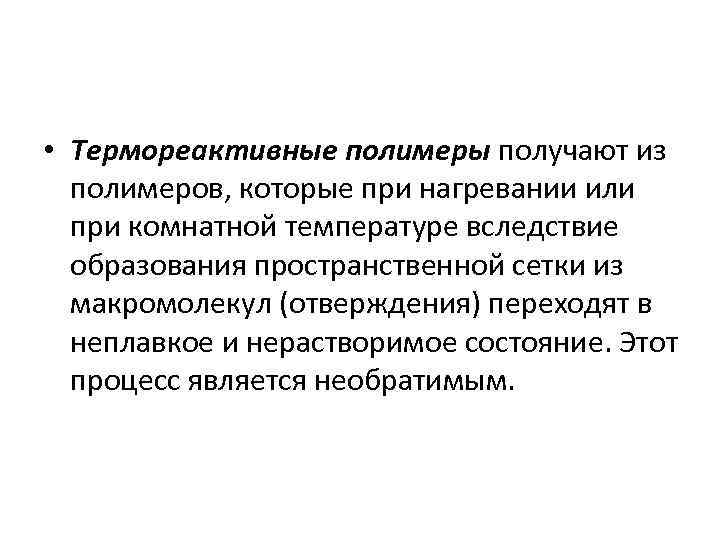

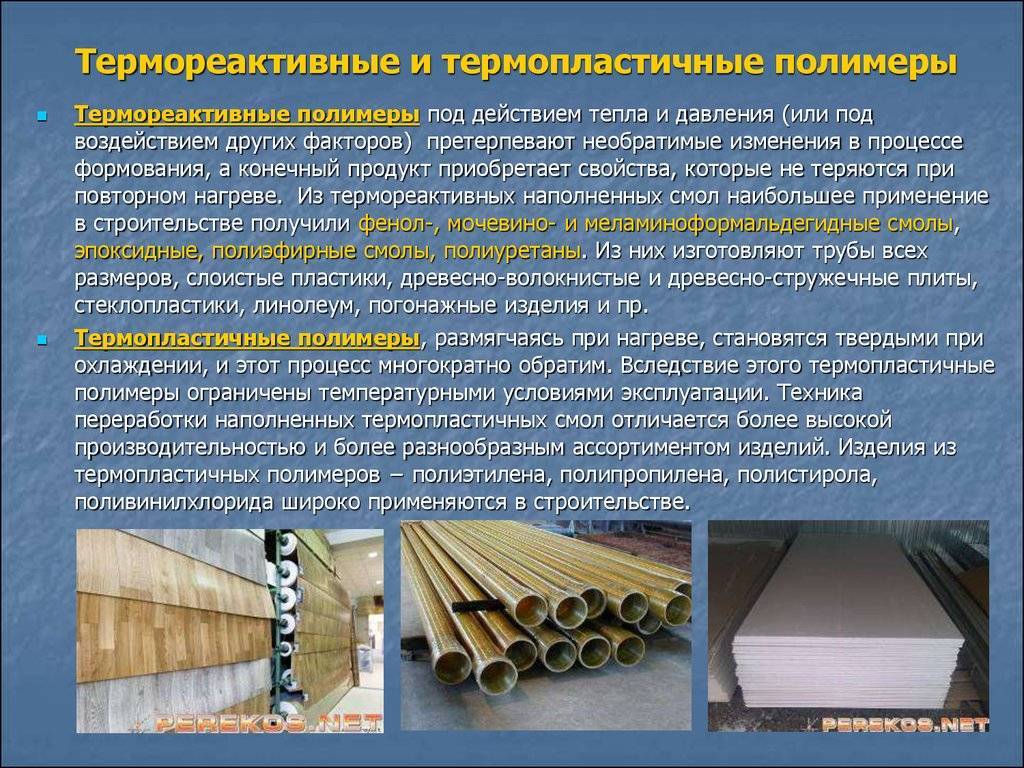

Получение изделий из реактопластов главным образом проводится методами литьевого или прямого прессования. Более современным является метод литья под давлением, который отличается от традиционного литья термопластов наличием не охлаждаемой, а обогреваемой литьевой формы, работающей в диапазоне 160-210 градусов С.

При всех этих методах в полимере проходит химическая реакция сшивки макромолекул, называемая отверждением. Для полного химического отверждающего взаимодействия молекул обычно необходимо затратить минуты или даже часы. Технологический процесс осложняется риском раннего отверждения термореактивной смолы, поэтому температурный режим прессования и особенно литья необходимо поддерживать точно. Кроме того нужно точное дозирование полимерной смеси и ее быстрый впрыск в прессформу ввиду очень короткого времени возможного нахождения реактопластов в вязкотекучем (расплавленном) состоянии.

Изделия из термореактивных полимеров после формования подходят для постобработки механическими методами, а также для соединений с другими изделиями или материалами при помощи клеев. В случае низкой степени сшивки возможно также свариванием таких изделий химическим способом.

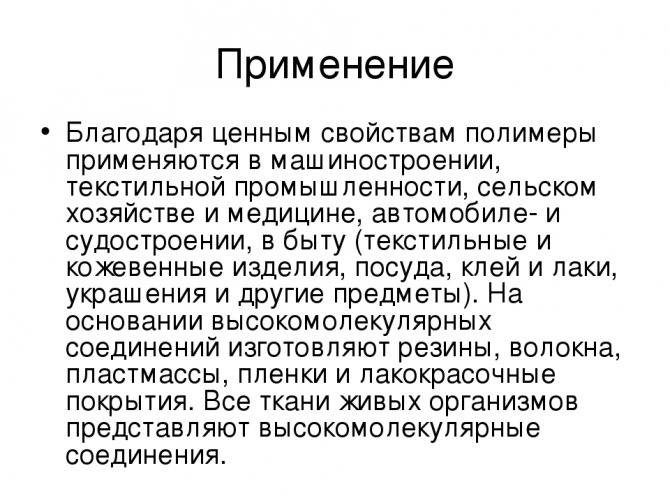

Применение полимеров

Без данных соединений не может развиваться и существовать современная цивилизация. Изделия, в основе которых лежит сырье с различным соединениями мономеров, необходимы как в повседневной жизни, так и для работы высокотехничных производств.

Предлагаемая таблица только в малой степени отображает примеры их применения.

Название полимерных соединений | Сфера применения |

Полиэтилен | Упаковочные материалы, изоляция электропроводов, детали машин, емкости для хранения кислот и щелочей, защита от коррозии нефтепроводов. |

Полистирол | Игрушки, детали бытовой техники, внутренняя облицовка салонов машин и самолетов, фурнитура, корпуса для электроники, посуда. |

Поливинилхлорид | Детали машин, оборудование для химической промышленности, искусственная кожа, рамы для окон ПВХ. |

Полиметилметакрилат | Органическое стекло, детали осветительных приборов, облицовка самолетов и машин. |

Поликарбонаты | Особо точные детали машин и электроники, замена металлических конструкций, стройматериалы. |

Эпоксидные смолы | Лаки, клей, ламинат. |

Полиэстеры | Лампы, мачты, удочки, средства защиты, корпуса летательных аппаратов и машин. |

Ненасыщенные полиэфиры

Большое распространение получили полиэфирные полимеры ненасыщенного типа. Они представлены в виде вязких жидкостей, которые могут переходить в твердое состояние при введении определенного отвердителя. Большое распространение получили ненасыщенные полиэфиры в строительстве.

Данная группа делиться на две категории:

- Полиэфирмалеинатные смолы – растворы ненасыщенного типа, которые обладают высокой способностью сшивки. При смешивании определенных элементов получается твердая поверхность, устойчивая к механическому и химическому воздействию. Процесс отвердевания занимает несколько часов, полную прочность структура набирает в течение суток или большего срока.

- Полиэфиракрилаты – смолы олигомерного типа, которые в своем составе не имеют стирола. Следует учитывать, что эта группа материалов характеризуется высокими прочностными качествами и химической стойкостью. Для того чтобы повысить прочность этого вещества его армируют стекловолокном. За счет подобной модификации получают стеклопластик, который обладает исключительными эксплуатационными качествами.

Ненасыщенные полиэфиры получили большое распространение в строительстве, так как при их использовании изготавливают смеси наливных бесшовных полов, а также различных замазок и шпаклевок. К тому же, данная группа веществ применяется при производстве лакокрасочных материалов, которые нужны для защиты древесины.

Полиимиды

Существует два типа коммерческих полиимидов : термореактивные сшиваемые полиимиды, полученные конденсацией ароматических диаминов с производными ароматических диангидридов и ангидридов с ненасыщенными центрами, которые облегчают аддитивную полимеризацию между предварительно образованными имидными мономерами и олигомерами, и термопластичные полиимиды, образованные реакцией конденсации между ароматическими диангидридами. диамины и ароматические диангидриды. Термореактивные полиимиды являются наиболее совершенными из всех термореактивных полимерных матриц с характеристиками высокотемпературных физических и механических свойств и коммерчески доступны в виде смолы, препрега, заготовок, тонких листов / пленок, ламинатов и обработанных деталей. Наряду с высокотемпературными свойствами, этот тип термореактивного полимера должен обрабатываться при очень высоких температурах и относительном давлении для получения оптимальных характеристик. Для материалов препрега требуются температуры от 600 ° F (316 ° C) до 650 ° F (343 ° C) и давление 200 фунтов на кв. Дюйм (1379 кПа ). Полные профили отверждения по своей природе длинные, поскольку существует ряд промежуточных температурных периодов, продолжительность которых зависит от размера и толщины детали.

Термореактивная полиимидная форполимерная структура

Температура резки полиимидов составляет 450 ° F (232 ° C), это самая высокая температура среди всех термореактивных материалов, с возможностью кратковременного воздействия 900 ° F (482 ° C). Нормальные рабочие температуры находятся в диапазоне от криогенных до 260 ° C (500 ° F).

Полиимидные композиты обладают следующими свойствами:

- Хорошие механические свойства и устойчивость при высоких температурах

- Хорошие электрические свойства

- Высокая износостойкость

- Низкая ползучесть при высоких температурах

- Хорошее сжатие благодаря армированию стекловолокном или графитовым волокном

- Хорошая химическая стойкость

- По своей природе огнестойкий

- Не подвержен действию большинства растворителей и масел

Полиимидная пленка обладает уникальным сочетанием свойств, которые делают ее идеальной для множества применений во многих отраслях промышленности, особенно благодаря тому, что отличные физические, электрические и механические свойства сохраняются в широком диапазоне температур.

Высокоэффективная полиимидная смола используется в электрических, износостойких и конструкционных материалах в сочетании с армирующими материалами для авиационно-космических применений, которые заменяют более тяжелые и дорогие металлы. Высокотемпературная обработка вызывает некоторые технические проблемы, а также приводит к более высоким затратам по сравнению с другими полимерами. Серия Hysols PMR является примером этого полимера.

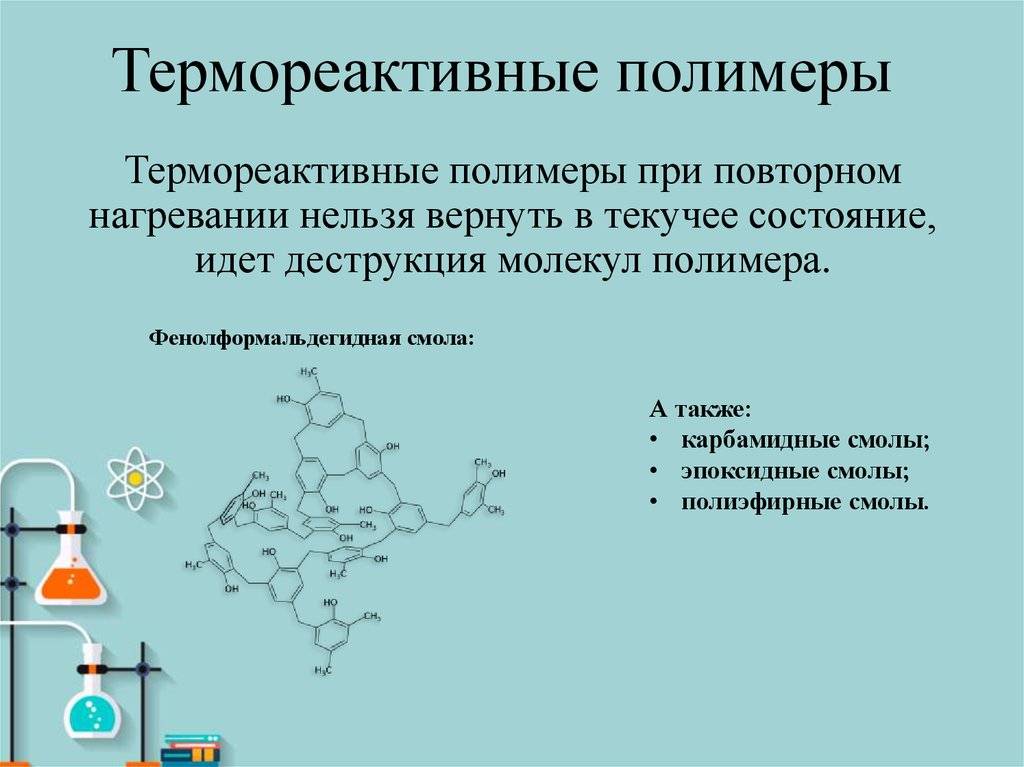

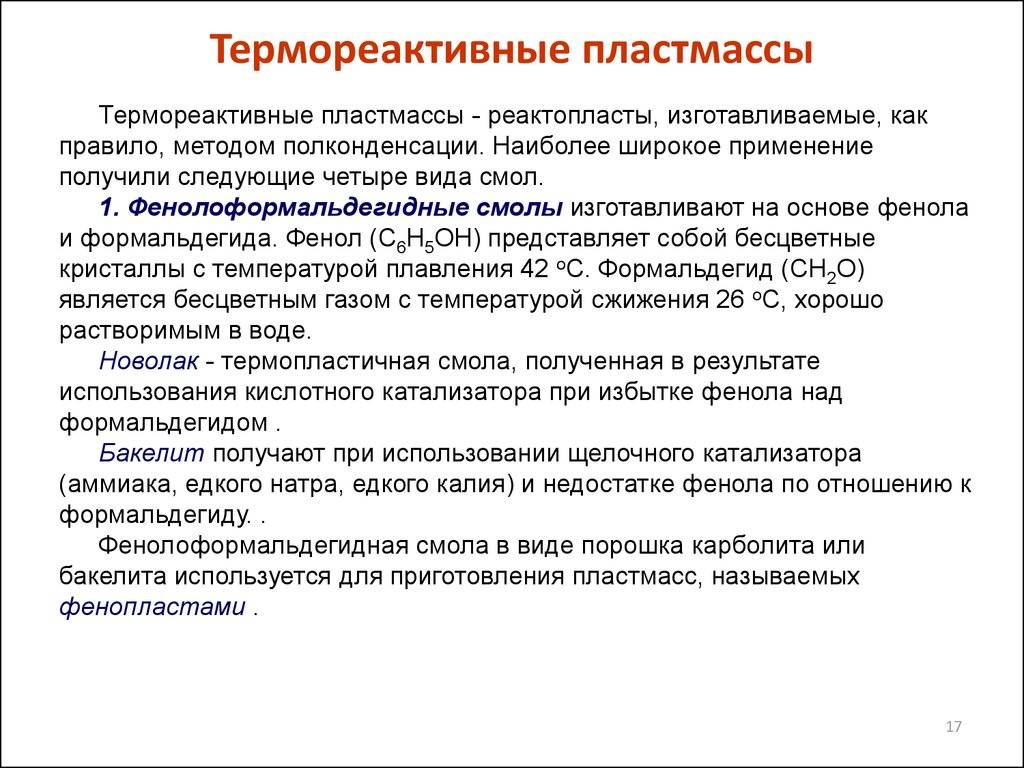

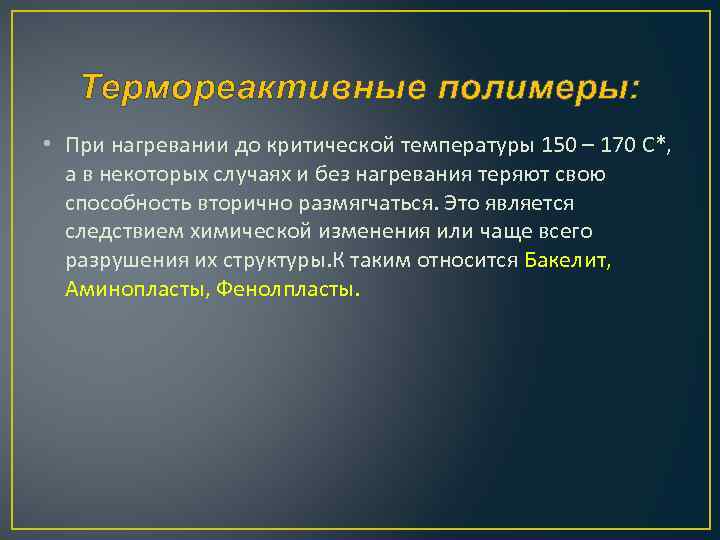

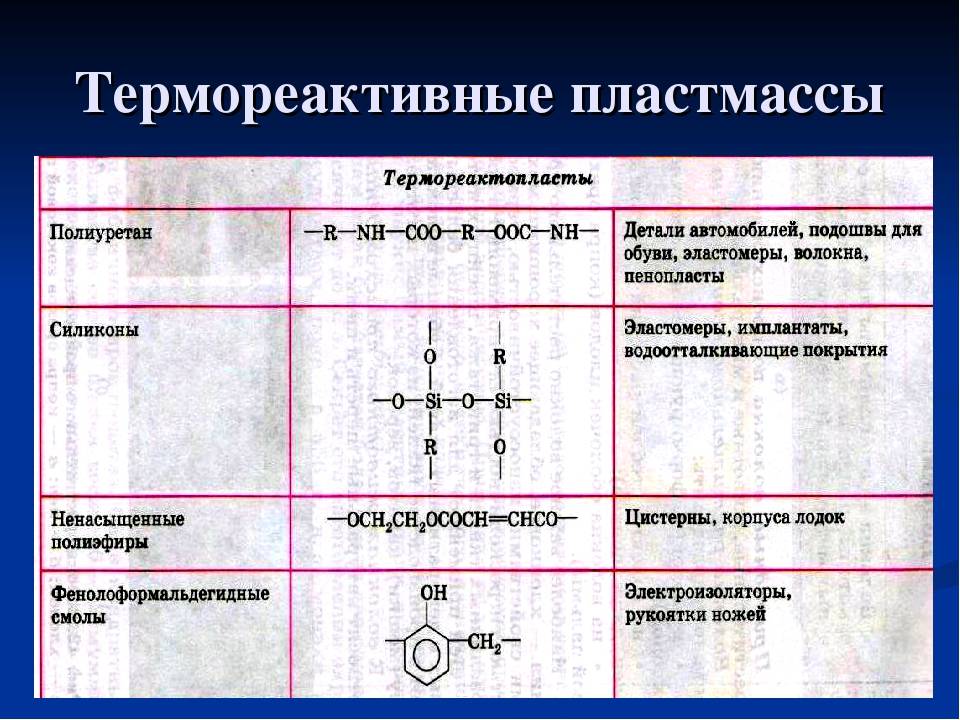

Термореактивные пластмассы

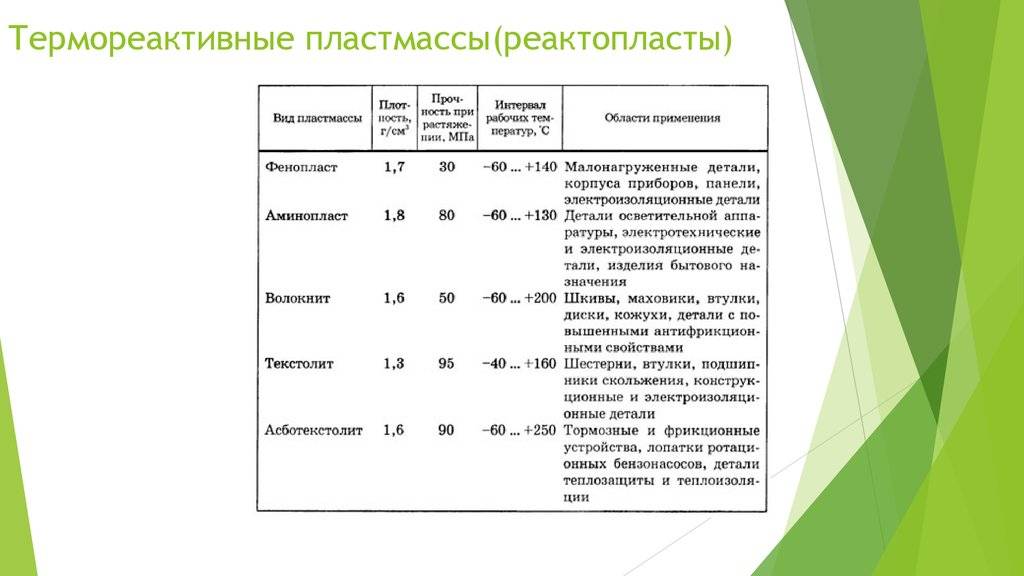

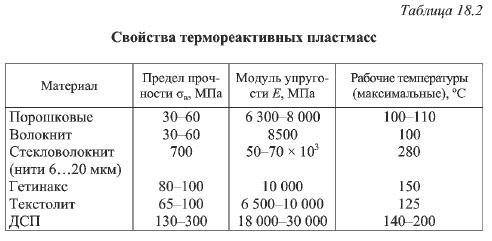

Термореактивные пластмассы (реактопласты) имеют сетчатую структуру, вследствие чего они не плавятся при нагреве, устойчивы против старения и коррозии в среде топлива и смазочных материалов. В реактопластах в качестве связующих применяют термореактивные смолы — фенолоформальдегидные, кремнийорганические, эпоксидные, и их модификации. Реактопласты после отверждения имеют низкую ударную вязкость, поэтому в их состав практически всегда входят наполнители. Связующие (смолы) склеивают слои наполнителя и воспринимают нагрузку совместно с наполнителем. В настоящее время реактопласты получили широкое применение в различных отраслях машиностроения. В частности, в двигателях внутреннего сгорания из них изготовляют головки цилиндров, воздуховоды, воздухоочистители, маслоотделители, панели регуляции отработавших газов и датчиков топливной системы,

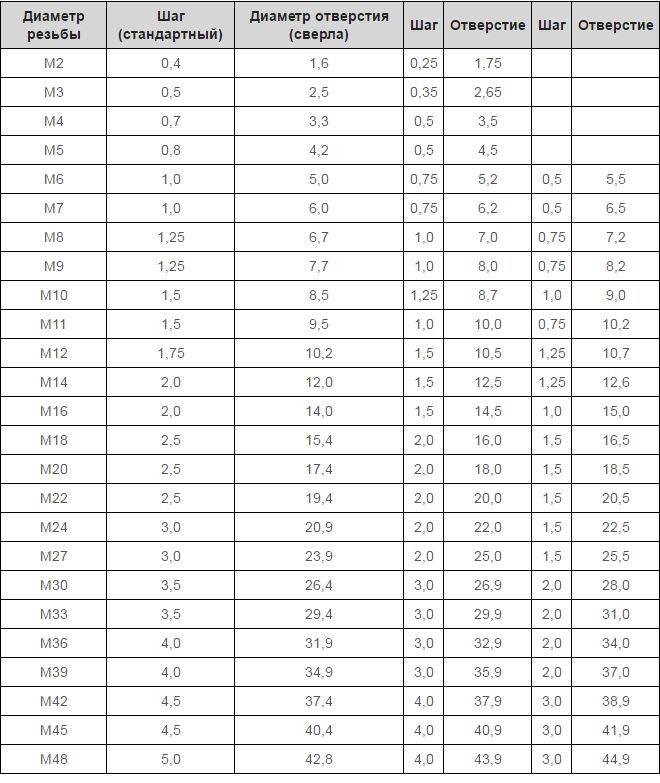

В зависимости от формы частиц наполнителя термореактивные пластмассы можно подразделить на порошковые, волокнистые и слоистые, которые различаются комплексом свойств и, соответственно, применением.

Пластмассы с порошковым наполнителем могут содержать органические (древесная мука) и минеральные (кварц, асбест, графит) порошки в качестве наполнителя; свойства таких пластмасс характеризуются изотропностью. Благодаря хорошим электроизоляционным показателям такие пластмассы применяют для электротехнических деталей; ввиду невысокой механической прочности (ов = 30…60 МПа) — для слабонагруженных деталей в машиностроении: инструментальной оснастки, вытяжных и формовочных штампов, литейных моделей, копиров и другой оснастки.

Пластмассы с волокнистыми наполнителями (волокниты, асбоволокниты, стекловолокниты) по сравнению с порошковыми пластмассами имеют более высокую ударную вязкость и лучшие фрикционные свойства.

Волокнит (наполнитель — хлопковые очесы) обладает хорошей прочностью при ударных нагрузках, но его статическая прочность невысокая. В детали (изделия) волокнит перерабатывают только горячим прессованием. Исходная масса очень грубая, жесткая, поэтому из нее можно формовать изделия только простой конфигурации. Обработка резанием нежелательна, так как процесс сопровождается вырыванием хлопчатобумажных волокон, что нарушает качество поверхности и ослабляет прочность детали (изделия). Волокниты применяют для производства деталей (фланцы, втулки), работающих на изгиб и кручение (табл. 18.2).

Особыми положительными свойствами асбоволокнитов (наполнитель — асбестовое волокно) являются высокая теплостойкость (200…250° С) и хорошие фрикционные свойства, обусловленные высоким значением коэффициента трения (коэффициент трения по стали 0,3…0,4). Асбоволокниты применяют в качестве фрикционного материала для изготовления тормозных колодок, фрикционных муфт, дисков сцепления, деталей коллекторов и т. д.

Слоистые пластмассы — гетинакс, текстолит, древеснослоистые пластики (ДСП) являются силовыми конструкционными и поделочными материалами, которые выпускают в виде листов и плит. Гетинакс применяют для внутренней облицовки самолетов и железнодорожных вагонов; текстолит — для зубчатых колес, подшипников, используемых при рабочих температурах до 80…90 °С. ДСП состоят из тонких листов древесного шпона, пропитанных смолами. Поскольку они имеют высокие физико-механические свойства, низкий коэффициент трения, то могут заменять цветные металлы и сплавы. Свойства ДСП зависят от температуры: временное сопротивление разрыву находится на высоком уровне при отрицательных температурах и снижается с повышением температуры до 80…120 °С. Преимущества деталей из ДСП (шкивы, втулки, подшипники и др.) заключаются в бесшумной, долговечной работе; недостаток — чувствительность к влаге.

Достоинства и недостатки

Термореактивные полимеры имеют достаточно большое количество достоинств и недостатков. К достоинствам можно отнести:

- Невысокую стоимость. Следует учитывать, что особенности производства подобных веществ позволяют существенно снизить стоимость полимеров.

- Невысокая температура отвердевания является еще одним достоинством термореактивных полимеров.

- Высокие пропитывающие способности. Примеры термореактивных полимеров встречаются практически в каждой отрасли промышленности, могут связываться с другими материалами.

- Малую исходную вязкость.

Есть достаточно большое количество недостатков, которые следует рассмотреть:

- Происходит усадка после полного отвердевания.

- Процесс формования проходит на протяжении достаточно длительного времени.

- Растворители, отвердители и активаторы обладают достаточно высокой токсичностью.

- Непродолжительные сроки хранения. Рассматривая термореактивные полимеры следует учитывать, что многие не могут храниться более полугода. Поэтому следует всегда изучать инструкции по применению.

Применение термореактивных полимеров

Стоит учитывать тот момент, что следует рассматривать достоинства и недостатки каждой разновидности полимеров по отдельности. Это связано с тем, что все разновидности обладают своими определенными эксплуатационными качествами. Рассмотрим все разновидности термореактивных полимеров подробнее.

Эпоксидные (эпоксидные) смолы

Эпоксидная смола смолы представляют собой термореактивные форполимеры, полученные либо реакцией эпихлоргидрина с ароматическими соединениями с гидроксильными функциональными группами, циклоалифатическими соединениями и алифатическими соединениями или ароматическими соединениями с аминными функциональными группами, либо путем окисления ненасыщенных циклоалифатических соединений. Диглицидиловые эфиры бисфенола-A (DGEBA) и бисфенола-F (DGEBF) наиболее широко используются из-за их характерной высокой адгезии, механической прочности, термостойкости и коррозионной стойкости. Смолы с эпоксидными функциональными группами и форполимеры отверждаются путем полиприсоединения / сополимеризации или гомополимеризации в зависимости от выбора сшивающего агента, отвердителя, отвердителя или катализатора, а также от температуры.

Диглицидиловый эфир эпоксидной смолы бисфенола-А со структурой

Эпоксидная смола широко используется в различных составах и формах в авиационно-космической промышленности. Он считается «рабочей лошадкой современных композитов». В последние годы составы эпоксидных смол, используемых в композитных препрегах, были усовершенствованы для улучшения их ударной вязкости и устойчивости к влагопоглощению. Максимальные свойства реализованы для этого полимера.

Это используется не только в авиакосмической отрасли. Он используется в военных и коммерческих целях, а также в строительстве. Конструкции из бетона, армированного эпоксидной смолой, армированного стекловолокном и углеродом, используются в строительных и мостовых конструкциях.

Эпоксидные композиты обладают следующими свойствами:

- Высокопрочное армированное стекловолокном

- Относительная плотность 1,6-2,0

- Температура плавления (° C)

- Диапазон обработки Thermoset (° F) C: 300-330, I = 280-380

- Давление формования 1-5

- Усадка 0,001-0,008

- Предел прочности на разрыв (p.s.i.) 5,000-20,000

- Прочность на сжатие (p.s.i.) 18,000-40,000

- Прочность на изгиб (p.s.i.) 8000-30,000

- Ударная вязкость по Изоду (фут · фунт / дюйм) 0,3-10,0

- Линейное расширение (10−6 дюйм / дюйм / ° C) 11-50

- Твердость по Роквеллу M100-112

- Воспламеняемость V-0

- Водопоглощение за 24 часа (%) 0,04-0,20

Эпоксидно-фенол-новолачные (EPN) и эпоксидно-крезол-новолачные (ECN) смолы, полученные реакцией эпихлоргидрина с многофункциональными фенол-новолачными или крезоловыми новолачными смолами, имеют больше реакционных центров по сравнению с эпоксидными смолами DGEBF и при отверждении приводят к более высокой плотности сшивки. Они используются для ламинирования печатных проводов / печатных плат, а также для герметизации электрических цепей, нанесения клея и покрытий на металл, где необходимо обеспечить защиту от коррозии, эрозии или химического воздействия при продолжительных высоких рабочих температурах.

Состав эпоксидно-фенольной новолачной смолы

Свойства и применение

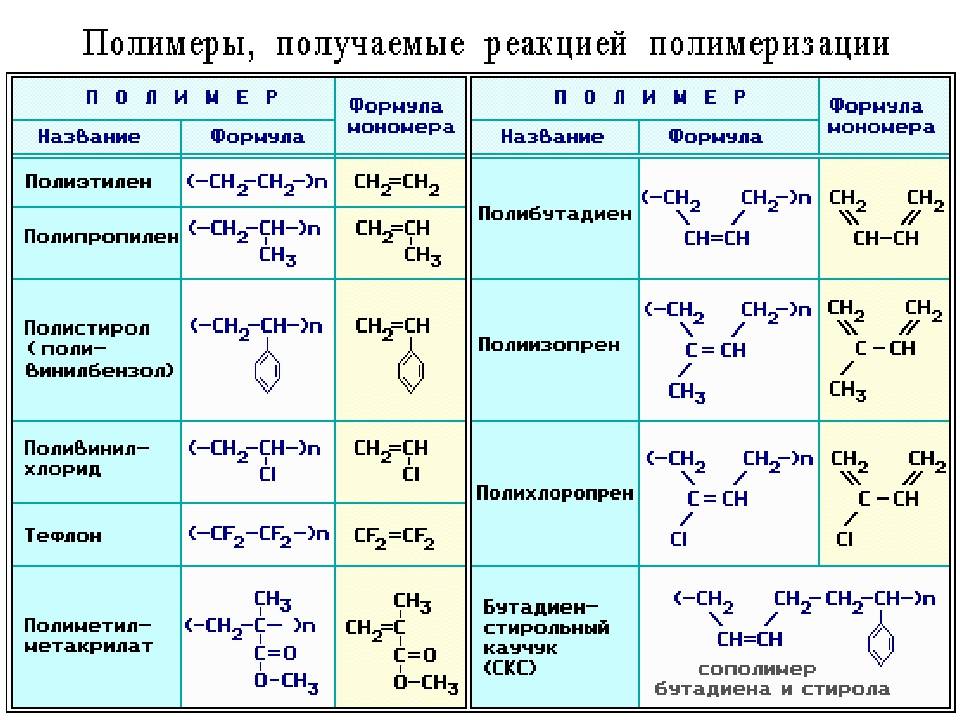

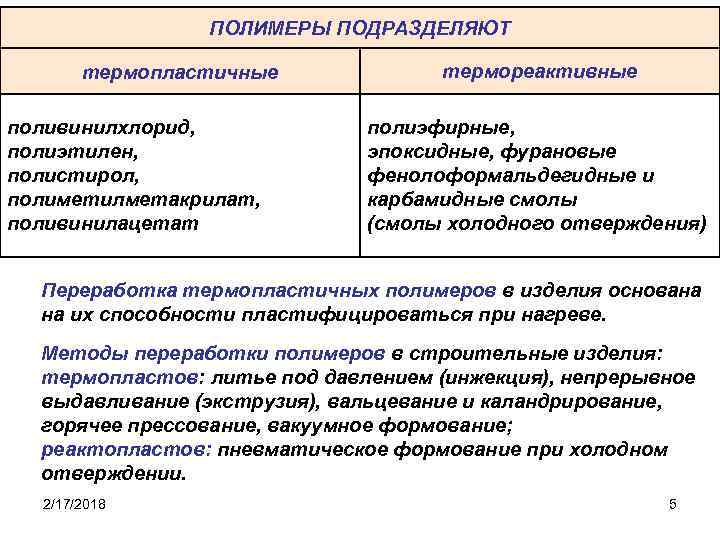

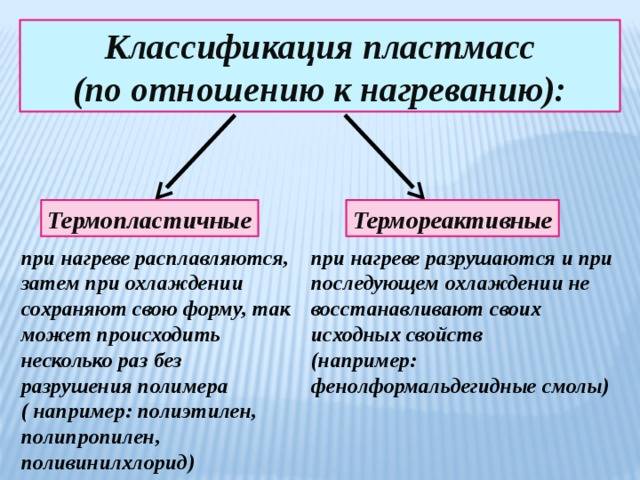

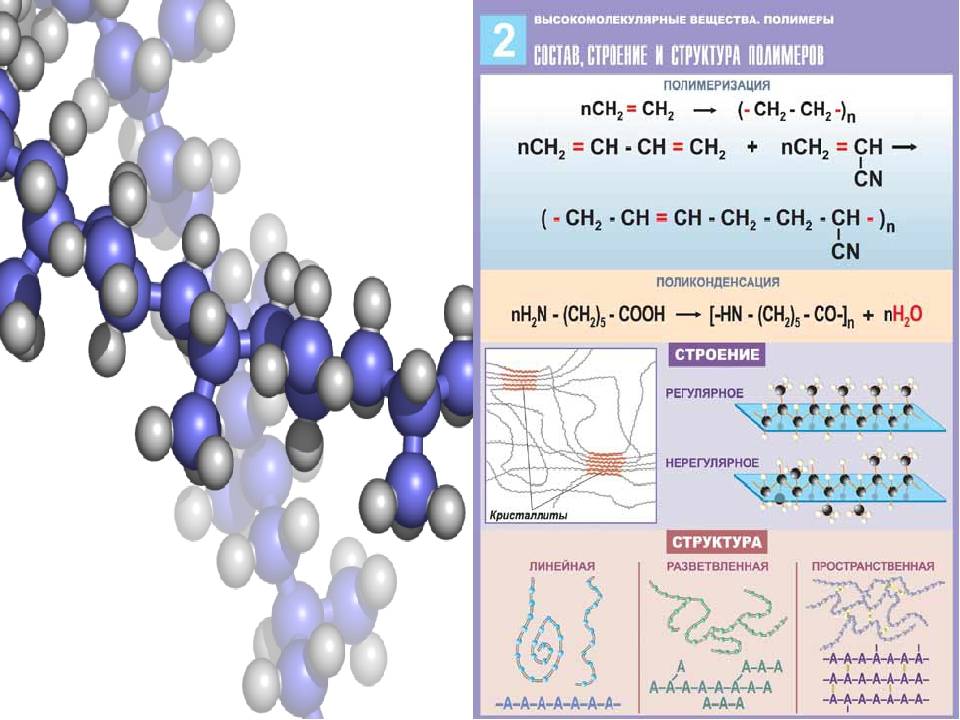

Термопластичными называют полимеры, которые при нагревании переходят из твердого состояния в мягкое, тягучее, а при охлаждении снова принимают твердую форму. Данные элементы получают реакцией полимеризации. Эта реакция проходит под большим давлением и без применения примесей. Реакция полимеризации стала возможна только благодаря современной химии и специализированной аппаратуре. Получить данный процесс в естественных условиях невозможно.

Свойства термопластичных полимеров вызваны способом соединения мономеров – соединение осуществляется в одном месте, в одном направлении. Другими словами, молекулы соединены между собой в линию при линейном виде, и в виде нескольких линий, сплетенных в паутину, при разветвленной структуре.

Термопластичные полимеры хорошо плавятся, а также растворяются в реагентах и растворителях. При испарении растворителя материал твердеет и приобретает прежние свойства. Это качество применяется при производстве различных клеев, лаков, красок, герметиков, замазок и других строительных растворов, имеющих в своем составе полимеры.

Из термопластичных полимеров выделяют:

- полиолефины;

- полиамиды;

- поливинилхлориды;

- фторопласты;

- полиуретаны;

- поликарбонаты;

- полиметилметакрилаты;

- полистирол.

На основании полимеров, исходных веществ и способов обработки выделяют следующие окончательные продуты:

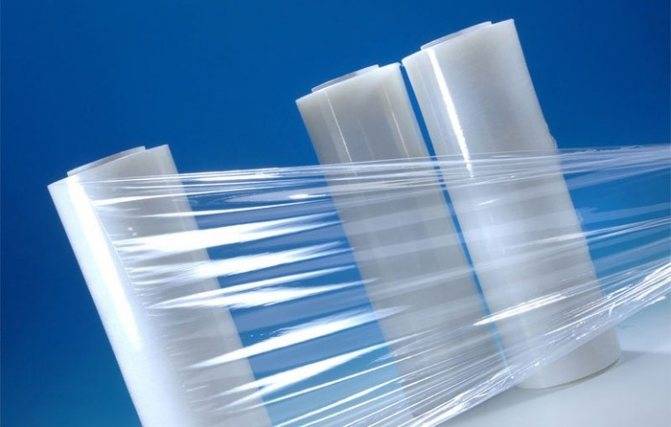

Самое широкое применение термопластичные полимеры получили в строительстве при изготовлении материалов для изоляции, органических стекол, пленок и покрытий различной плотности и толщины, тонких волокон, а также в качестве связующих основ для клеев, штукатурок и теплоизоляционных материалов.

Из полимеров изготавливают бутылки и различные по форме сосуды, тару, трубы, детали машин оргтехники, компьютеров и электронного оборудования. А также используют при производстве напольного покрытия — линолеума, плитки, плинтусов, отделочных декоративных пленок, настенных панелей и пластика.

Открытие полимеров

ХХ век вполне обоснованно можно назвать веком полимеров. Открытие их не было целенаправленным исследованием. Первоначально они были побочным продуктом в ходе различных экспериментов и химических реакций.

Химик Лео Бакеланд со временем обратил внимание на эти бесполезные материалы, и в ходе его экспериментальной работы была получена пластмасса – полимер, который при изменении температуры и давления может принимать различные формы. С момента изобретения бакелита (первоначальное название пластмассы) началась эра производства полимеров

Во время Второй мировой войны для потребностей американской армии велись разработки синтетического каучука для производства резины. В ходе неудачных экспериментов так же был открыт новый полимер в виде мастики с повышенной упругостью. Это было время создания оргалитового стекла и смол на основе фенолформальдегида. В химии появилась отдельная отрасль – полимеры.

Смолы на основе цианатных эфиров

Реакция бисфенолов или многофункциональных фенолноволачных смол с цианогенбромидом или хлоридом приводит к цианатным функциональным мономерам, которые можно контролируемым образом превратить в форполимерные смолы с цианатными сложными эфирами путем удлинения цепи или сополимеризации. При постотверждении вся остаточная функциональная группа цианатного эфира полимеризуется путем циклотримеризации, что приводит к образованию плотно сшитых полициануратных сетей с высокой термостойкостью и температурами стеклования до 752 ° F (400 ° C) и влажной термостойкостью до примерно 400 ° F (200 ° C). .

Мономер цианатного эфира, форполимер и полициануратные структуры

Препреги на основе смолы на основе цианатного эфира сочетают в себе высокую термостойкость полиимидов с огнестойкостью и огнестойкостью фенольных смол и используются при производстве компонентов структурных композиционных материалов для авиакосмической промышленности, которые соответствуют требованиям пожарной безопасности, касающимся воспламеняемости, плотности дыма и токсичности. Другие области применения включают пленочные клеи, поверхностные пленки и 3D печать.

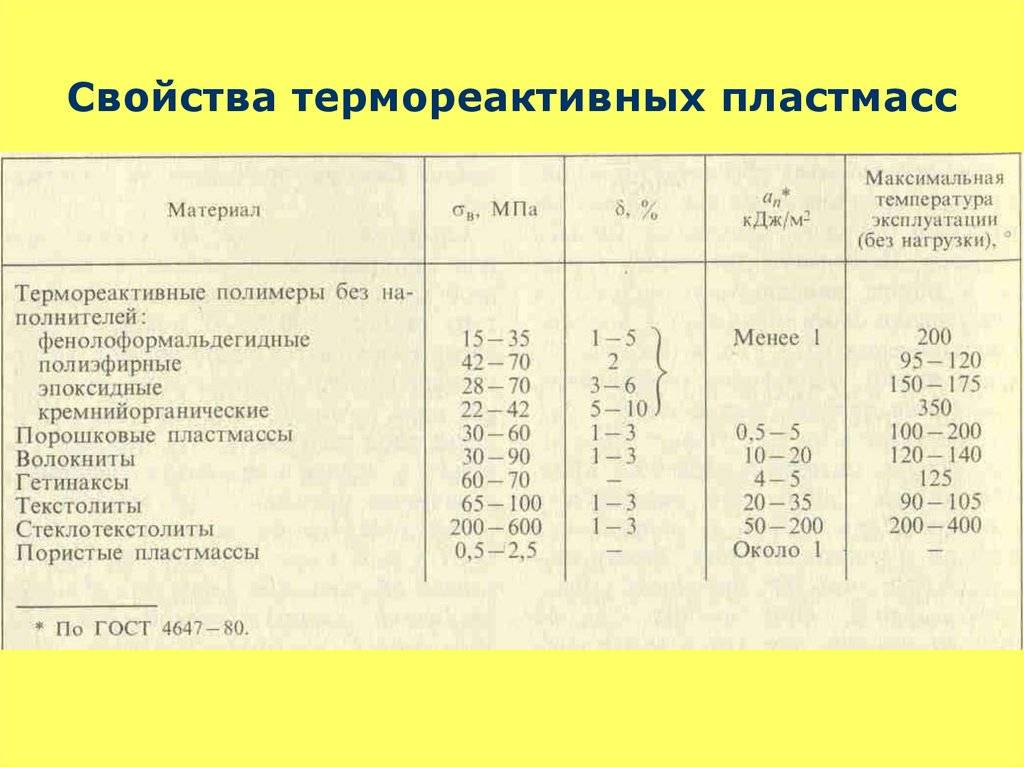

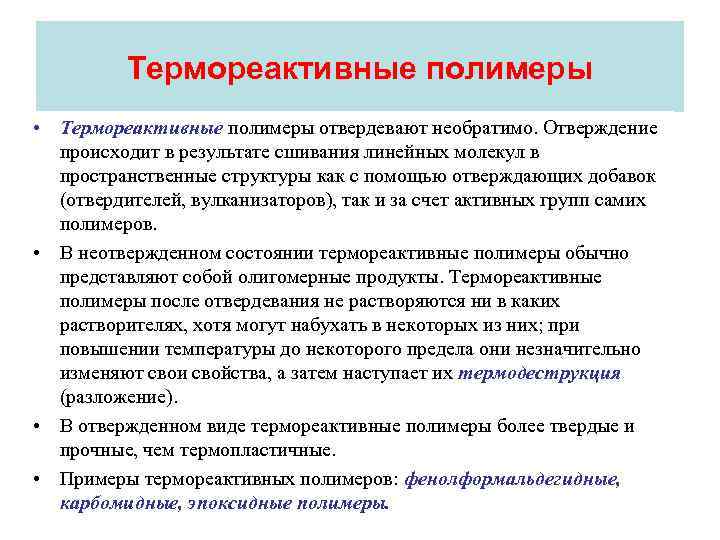

Свойства реактопластов

Термореактопласты довольно сильно отличаются по характеристикам друг от друга. Несмотря на некоторые общие особенности, это всё-таки разные по своей химической природе полимеры. Свойства самих термореактивных полимеров и изделий из них зависит от химического состава и структуры полимерных цепей, количеством связей между молекулами и их видом, соотношения полимер-отвердитель и типом последнего. Характеристики каждого реактопласта могут регулироваться в широких пределах. Для этого применяют помимо отвердителя такие аддитивы, как загустители, разбавители, лубриканты, эластификаторы и пластификаторы.

Отличие термореактивных полимеров от термопластичных заключается в возможности первых успешно применяться при высоких для пластмасс значениях температуры, вплоть до 130 градусов С. Также они имеют высокую химическую стойкость. Они устойчивы к действию органических растворителей, растворам кислот и оснований и многих других химикатов.

Что такое термореактивный пластик

В отличие от термопластов, термореактивные пластмассы обладают превосходными свойствами, такими как высокая термостабильность, высокая жесткость, высокая размерная стабильность, устойчивость к ползучести или деформации под нагрузкой, высокие электрические и теплоизоляционные свойства и т. Д. Это просто потому, что термореактивные пластмассы представляют собой полимеры с высокой степенью сшивки, которые имеют трехмерную сеть ковалентно связанных атомов. Прочная сшитая структура демонстрирует устойчивость к более высоким температурам, что обеспечивает большую термостойкость, чем у термопластов. Следовательно, эти материалы не могут быть переработаны, восстановлены или переработаны при нагревании. Рисунки 3. и 4. иллюстрируют изменения, которые происходят в межмолекулярных взаимодействиях термореактивных полимеров при высоких температурах.

Фенольные смолы которые происходят как реакция между фенолами с альдегидами. Эти пластмассы обычно используются для электрооборудования, шкафов для радио и телевидения, пряжек, ручек и т. Д. Фенольные имеют темный цвет. Поэтому сложно получить широкий спектр цветов.

Аминосмолы которые образуются в результате реакции между формальдегидом и мочевиной или меламином. Эти полимеры могут быть использованы для изготовления легкой посуды. В отличие от фенольных смол, аминосмолы прозрачны. Таким образом, они могут быть заполнены и окрашены с использованием светлых пастельных оттенков.

Эпоксидные смолы которые синтезируются из гликоля и дигалогенидов. Эти смолы чрезмерно используются в качестве поверхностных покрытий.

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Читать также: Подключение вилки к духовому шкафу

Примеры

- Полиэфирная смола системы стекловолокна: составы для формования листов и составы для формования в массе; намотка филамента; ламинация мокрым способом; ремонтные составы и защитные покрытия.

- Полиуретаны : изоляционные пены, матрасы, покрытия, клеи, автомобильные детали, ролики для печати, подошвы для обуви, напольные покрытия, синтетические волокна и т. д. Полиуретановые полимеры образуются путем объединения двух би- или выше функциональные мономеры / олигомеры.

- Гибриды полимочевины / полиуретана, используемые для износостойких гидроизоляционных покрытий.

- Вулканизированный каучук.

- бакелит, фенол – формальдегид смола, используемая в электрических изоляторах и пластмассовых изделиях.

- дюропласт, легкий, но прочный материал, похожий на бакелит, используемый для изготовления деталей автомобилей.

- карбамидоформальдегид пена, используемая в фанера, ДСП и древесноволокнистая плита средней плотности.

- Меламиновая смола, используемая на поверхностях столешниц.

- Диаллилфталат (DAP), используемый в электрических разъемах и другие компоненты. Обычно стеклонаполненный.

- Эпоксидная смола, используемая в качестве компонента матрицы во многих пластиках, армированных волокном, таких как стеклопластик и пластик, армированный графитом ; Кастинг; инкапсуляция электроники; строительство; защитные покрытия; клеи; уплотнение и соединение.

- Эпоксидные новолачные смолы, используемые для печатных плат, электроизоляции, адгезивов и покрытий для металлов.

- Бензоксазины, используемые отдельно или гибридизированные с эпоксидными и фенольными смолами, для структурных препрегов, жидкие формовочные и пленочные клеи для изготовления, склеивания и ремонта композитов.

- Полиимиды и бисмалеимиды, используемые в печатных платах и частях корпуса современных самолетов, аэрокосмических композитных конструкциях, в качестве материала покрытия и для труб, армированных стекловолокном.

- Цианатные эфиры или полицианураты для электроники, требующей диэлектрических свойств и требований к высокой температуре стекла в конструкционных композитных компонентах аэрокосмической отрасли.

- Формы или направляющие формы (черная пластиковая часть в интегральные схемы или полупроводники).

- Фуран смолы, используемые в производстве экологически чистых биокомпозитных конструкций, цементов, клеев, покрытий и литейных / литейных смол.

- Силиконовые смолы, используемые для термореактивных полимеров матричные композиты и в качестве предшественников композиционных материалов с керамической матрицей.

- , электроизоляционный термореактивный фенольный ламинат.

- Винилэфирные смолы, используемые для ламинирования мокрым слоем, формования и быстро схватывающихся промышленных защитных и ремонтных материалов.

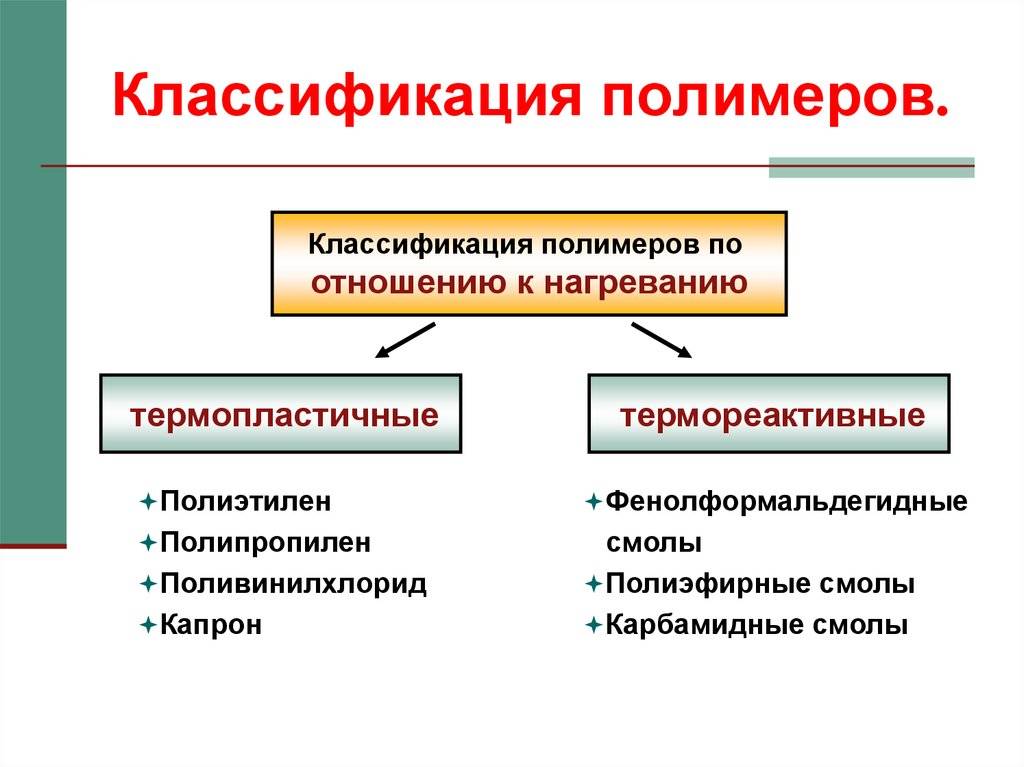

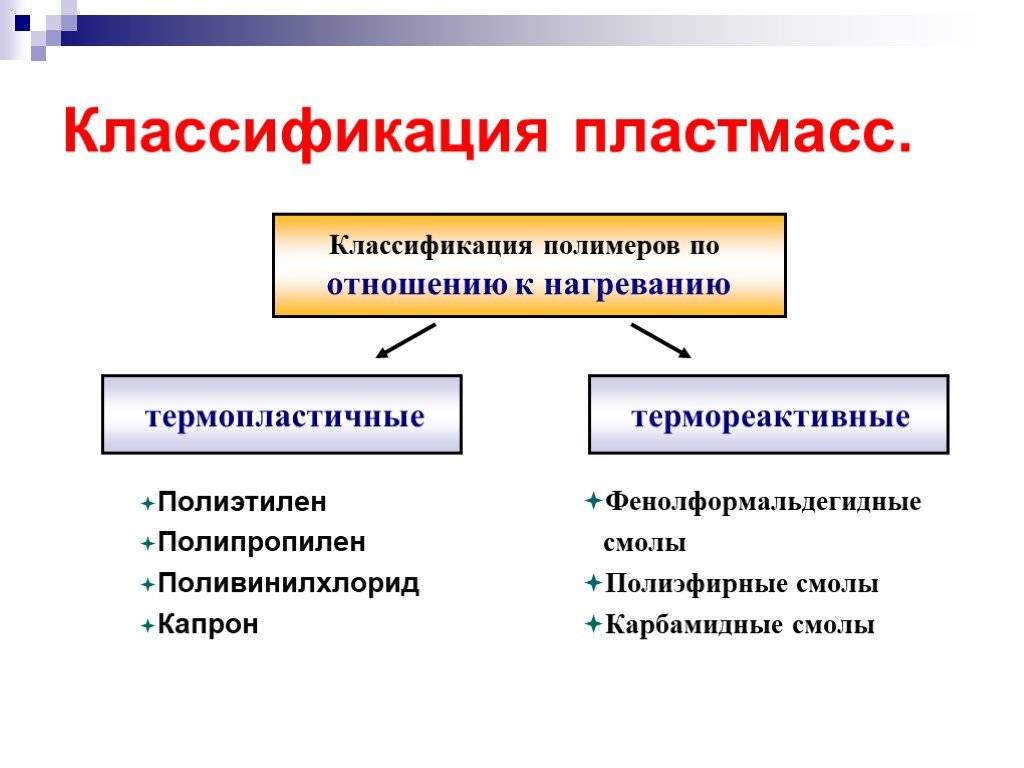

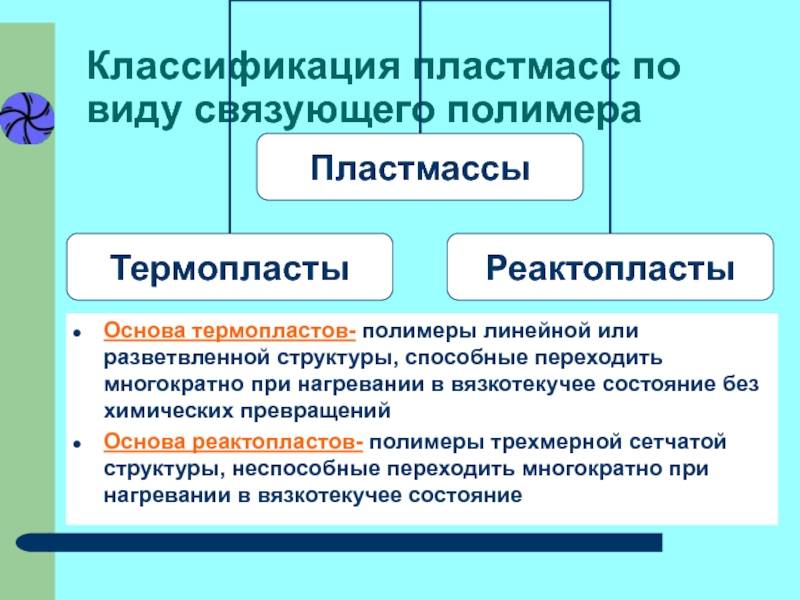

Классификации полимерных материалов

Зависимо от происхождения полимеры разделяют на синтетические и природные. Несмотря на востребованность природных составляющих, материалы искусственного происхождения, которые производят на низкомолекулярной основе, благодаря синтезу, пользуются большим спросом.

Различия по химическому составу позволяет делить полимерные материалы на:

- неорганические, у которых нет однотипных соединений, при этом есть органические радикалы, в качестве дополнительных составляющих;

- элементоорганические полимеры, отличаются способностью удерживать в органическом радикальном соединении, атомы неорганики, хорошо сочетающихся с органикой;

- органические, которые используют, как основу для пластмассовых изделий.

Характерным отличием структуры, влияющим на свойства материала оказывает макромолекула. Ее вид позволяет разделить полимеры на:

- плоские;

- ленточного типа;

- разветвленной структуры;

- линейного характера;

- сетчатого типа;

- гребнеобразные полимеры;

- прочие виды.

По свойствам соединений звеньев, полимерные материалы делят по полярности, влияющую на растворимость материалов в разных средах. Ее определяют по разобщению положительных и отрицательных зарядов. Характера этих связей позволяет разделить полимеры на:

- гидрофильные;

- гидрофобные;

- амфильные.

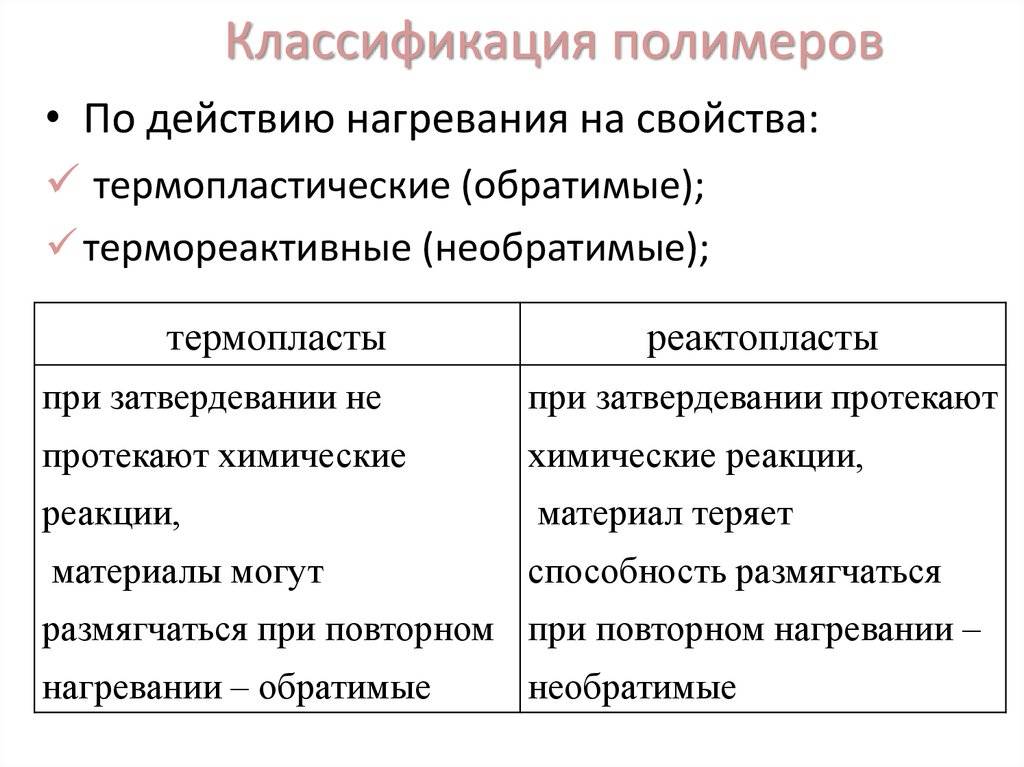

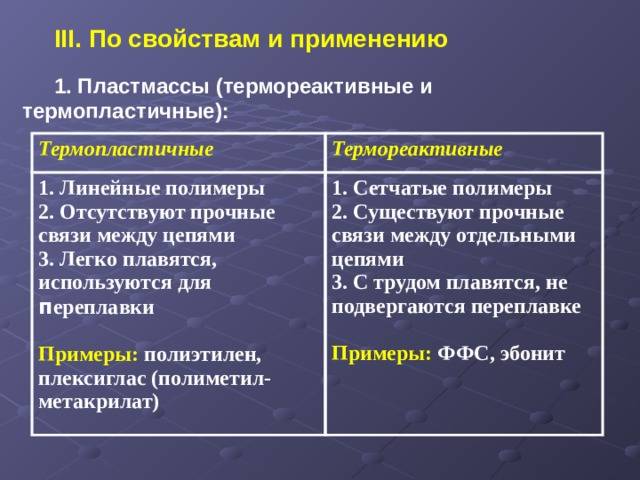

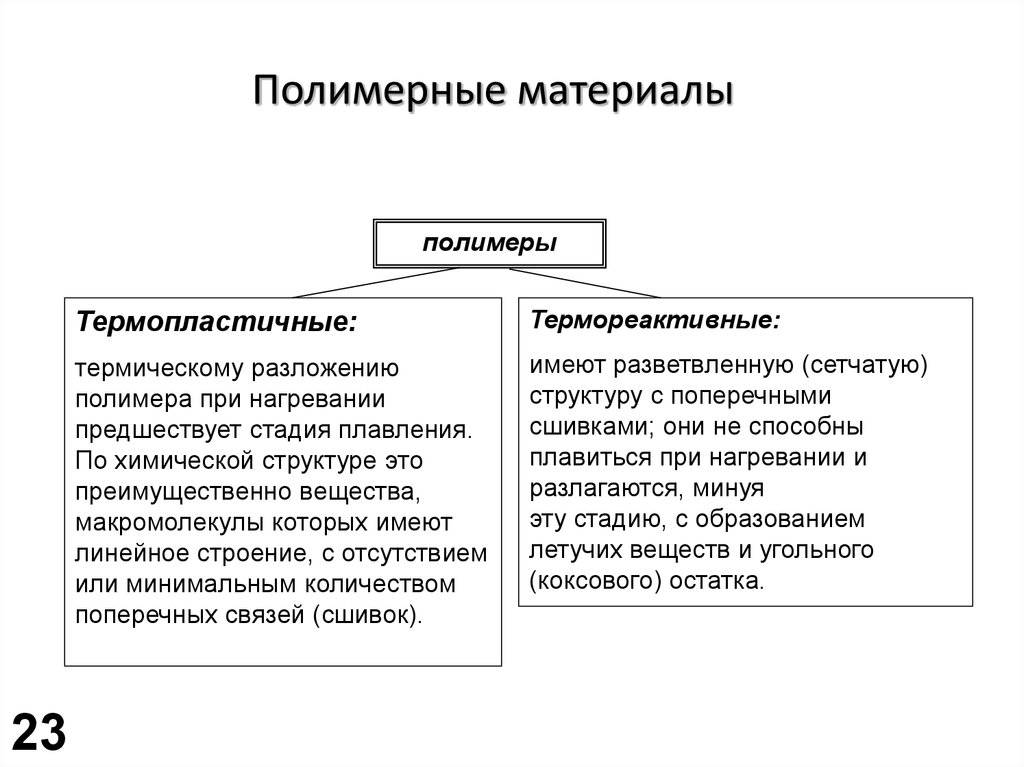

Иначе говоря, можно отнести перечисленные категории к полярным, неполярным или смешанным. Кроме этого, полимеры имеют разные свойства при изменении температуры. Они бывают:

- термопластичные, имеющие свойство размягчения, при увеличении градуса, а при понижении – твердеют;

- термореактивные, подвержены разрушению структурных связей между звеньями.

Явным примером, подчеркивающим различие структуры, будет письмо, отправленное по почте, предварительно заклеенное в конверт. В процессе транспортировки, тщательно склеенные поверхности остаются невредимыми. Но стоит нагреть обработанное место на огне или с помощью раскаленного металлического предмета, как клей утратит свои свойства и конверт откроется.

Полимерные материалы делят на два типа: синтетический (искусственный) и огнеупорный. Синтетика встречается в различных сферах жизнедеятельности человека: в строительстве, промышленности, быту и даже – в одежде. Производство искусственного сырья началось в первые годы ХХ века. Первым запатентованным материалом была бакелитовая смола, которая при нагревании меняла форму.

Современные синтетические материалы подвержены влиянию огня и высоких температур, а некоторые из них могут воспламеняться. Чтобы избежать подобное используют добавки, а также синтезируют сырье с помощью хлора или брома. Галогенированный полимерный материал, который получается после обработки, при сжигании образует газ, способствующий повышению коррозии других материалов. Разнообразие структур полимеров по химическому составу позволяет разделить материалы на несколько видов, которые находят все большее применение в народном хозяйстве.

- Полиэтилен Известен по широко применяемой упаковке различного назначения. Свойства и низкая себестоимость сделала такие материалы популярными в разных отраслях. Различают полиэтилен низкого давления, который обладает прочной структурой молекул и высокого давления, с противоположными свойствами. Эти материалы имеют одинаковы по химическому составу, но различаются по структуре решетки.

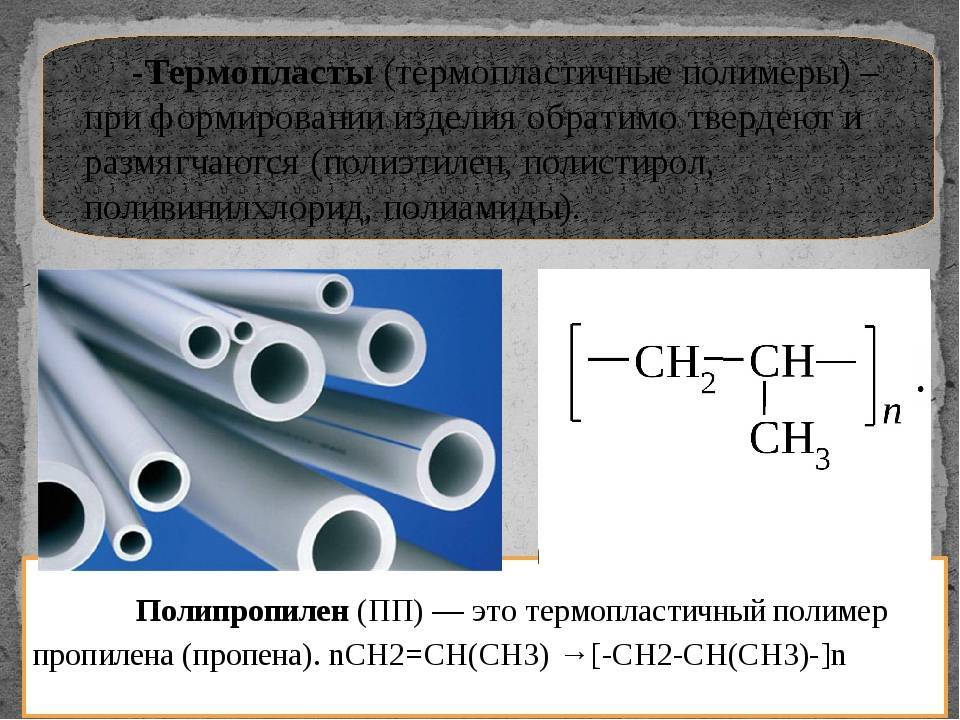

- Полипропилен Прозрачный полимер изготовленный методикой экструзии с охлаждением методом полива или другим способом с раздувом. Не контактирует с маслами и жирами, не деформируется при температурных изменениях, пропускает водяные пары. Эти свойства материала применяются в пищевой и строительной отрасли.

- Поливинилхлорид Такие материалы с полимерной основой встречается реже других из-за способности быть хрупким и не эластичным. Был популярен в 60-е годы прошлого столетия, при сжигании образует диоксин. Современные материалы вытесняют эти полимеры за счет более высокой экологичности и улучшения структуры сырья.

- Полиолефин Благодаря разнообразному строению макромолекул, эти полимеры включает в себя составляющие элементы пропилена и полиэтилена. Более половины производимой полимерной продукции относят к полиофелинам. Стойкость к разрыву, нагреву и усадке, позволит в ближайшем будущем увеличить объемы изготовления этого сырья. Тем более, что экологичность, которой обладают такие материалы выше других полимеров, а при производстве и утилизации – не выделяет вредных веществ.