Применение

Металлизация используется для изменения характеристик обрабатываемого изделия. После того, как нанесли слой металла или сплава, деталь получает дополнительную стойкость к высоким температурам, коррозии, износу, эрозии. Кроме этого нанесенный слой может служить для защиты и декоративного оформления готового изделия. С помощью металлизации производится восстановление изношенных деталей.

Поверхность детали после металлизации

Области применения:

- Электромашиностроение. Электротехнические компоненты необходимы в любой из отраслей промышленности. Их необходимо защитить от изнашивания, обеспечить точный уровень электрической проводимости. Покрытие металлизация используется при изготовлении:

- микроволновых схем;

- электродов конденсаторов;

- микроволновых отражателей;

- катушек индукции;

- керамических резисторов;

- валов двигателей.

- Транспортная промышленность. Нанесенный слой обеспечивает эксплуатирующимся деталям защиту от коррозии, механического воздействия, повышенной температуры. Методом покрытия пользуются при изготовлении:

- поршней

- компрессионных колец;

- распредвалов;

- стопорных колец;

- полуосей;

- тормозных дисков;

- вытяжных вентиляторов;

- гидроцилиндров;

- теплоотводов;

- шасси;

- глушителей;

- деталей двигателей;

- деталей коробок скоростей.

- Авиационная и космическая промышленность. Термическое напыление обеспечивает термостойкость, коррозионостойкость, сопротивляемость трению. Напыляют на:

- детали двигателя:

- роторы;

- лопатки турбин;

- лопатки компрессоров;

- камеры сгорания;

- сопла;

- детали механизмов руля и управления крыльями;

- стойки шасси;

- топливные оправки.

- Текстильная промышленность. Элементы ткацких станков подвержены абразивному изнашиванию из-за высоких скоростей и трения. Обрабатываются:

- ролики;

- оси.

- Бумажная промышленность и полиграфия. Твердые металлы обеспечивают защиту от волокон целлюлозы и химических чернил. Обработке подлежат:

- цилиндры на печатных машинах;

- анилоксовые валы;

- цилиндры бумагоделательных машин;

- подшипники скольжения.

- Энергетика. Газовые турбины работают при высоких температурах, поэтому их детали подлежат обработке металлизацией.

- Детали газовых агрегатов: турбин и компрессоров

- детали паровых агрегатов;

- детали гидравлических агрегатов;

- запорная арматура.

- Защита поверхностей:

- стальных несущих конструкций, работающих в водной (пресной) среде;

- стальных несущих конструкций, работающих с морской водой;

- морского транспорта;

- металлических конструкций от воздействия высоких температур:

- дымоходы;

- вытяжки на газовых турбинах;

- выпускные коллекторы автомобилей;

- сопла ракет;

- металлоконструкций от коррозии на промышленных площадках:

- железнодорожные мосты;

- конструкции бассейнов;

- контейнеры;

- резервуары, хранящие нефтепродукты;

- металлоконструкций от химических реакций:

- трюмы танкеров;

- установки очистки сточных вод.

- Химическая, нефтеперерабатывающая промышленность, например:

- запорная арматура;

- уплотнители;

- посадочные места машин и агрегатов;

- теплообменники;

- резервуары.

- Металлургическая промышленность:

- прокатные станы;

- кристаллизаторы;

- оборудование для прокатки проволоки, в том числе из цветных сплавов.

- Инструменты:

- прессовые штампы;

- несущие поверхности;

- вторичный двигатель.

- Тяжелое машиностроение:

- платформы;

- буры;

- краны;

- экскаваторы.

Пищевая промышленность.

- Декоративные изделия:

- посуда;

- бумага;

- ткань.

Установки вакуумного напыления УВН

Установка вакуумного напыления УВН – это агрегат, имеющий целый ряд функциональных особенностей. Но все-таки наиболее главным моментом является сфера применения подобного оборудования. Установки подобного типа активно используются практически во всех отраслях, из-за чего назвать какую-то одну из них весьма проблематично.

Одним из явных преимуществ подобных установок, является наличие четырёх съёмных технологических модулей. Каждый из них выполняет определенные функции, что собственно и позволяет добиваться высоких показателей производительности.

УВН-1М – это одна из наиболее практичных моделей подобных установок, которая, несмотря на свою среднюю стоимость, смогла вместить в себе огромное количество положительных качеств. Данный агрегат может похвастаться не только высокими показателями производительности, а еще и высоким качеством, стабильностью и широкой сферой применения.

Что касается внешнего вида подобных установок, то он не настолько прост и все-таки имеет определенные дополнения. Чаще всего модули подобных систем закрыты специальной вакуумной камерой из стекла. Данное приспособление позволяет защитить модули от различных угроз.

Но это еще далеко не весь список преимуществ, ведь кроме всего прочего есть огромное количество аспектов, которые говорят о том, что подобные установки действительно очень эффективны.

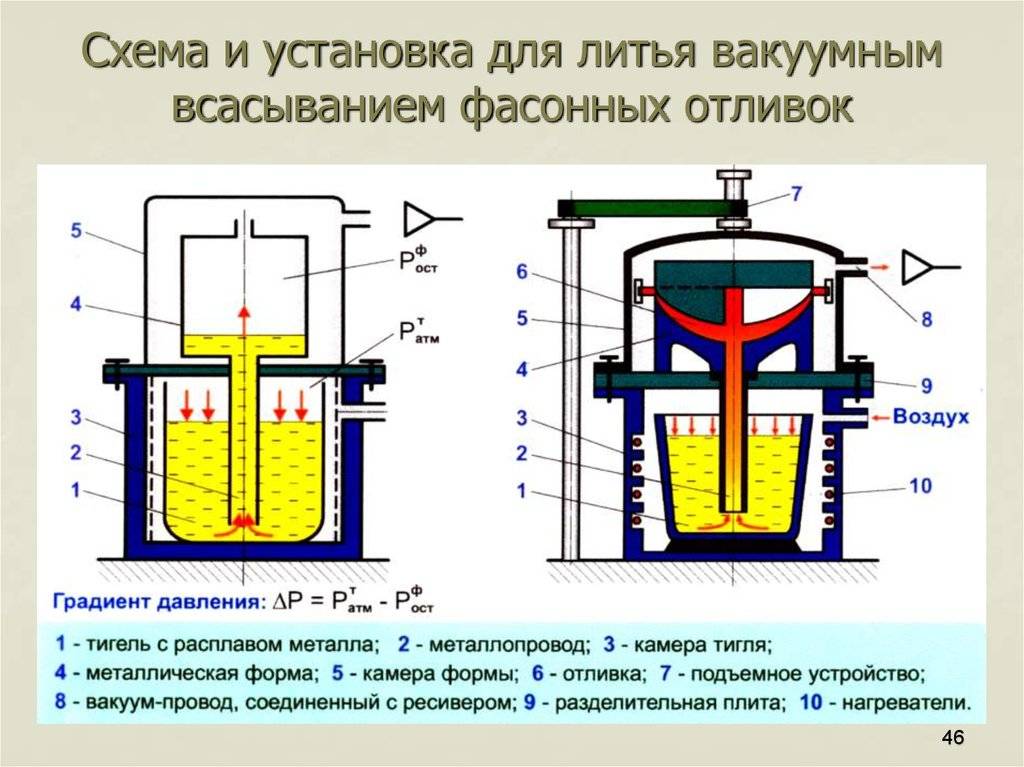

Вакуумные литейные установки

Одно из главных предназначений подобных установок – это литье стоматологических сплавов. С подобной задачей, вакуумные установки данного типа справляются довольно неплохо. Именно поэтому, многие и стали покупать подобное оборудование для его подобной эксплуатации.

Стоит отметить наличие у подобных установок активного охлаждения, которое позволяет установке не поддаваться перегреву, что также играет далеко не самую последнюю роль. Ключевым компонентом подобных установок можно считать инертный газ, который дает возможность работать устройству наиболее надежно и избегать окисления разного рода сплавов.

Подобные установки чаще всего используются именно в стоматологическом направлении. При желании, их можно использовать и в других отраслях., но особой пользы от него будет получить довольно проблематично.

Установка вакуумной металлизации

Нанесение качественного покрытия на изделия – это далеко не самый легкий процесс. Дабы результат подобной процедуры был качественным, для этого надо использовать специальное оборудование. Лучше всего в этом себя проявляет установка вакуумной металлизации. Сам процесс металлизации представляет собой нанесение тонкой пленки, которая позволяет защитить материал от воздействия разных факторов.

Одна из наиболее продаваемых вариаций подобных установок – это вариант с вертикальными дверцами. В плане удобства, данный вариант значительно превосходит обычный, так как загружать и выгружать материал намного проще.

Материалы, обрабатываемые в установках вакуумной металлизации:

- Стекло

- Пластик

- Металл

- Керамика

Производители вакуумных установок

Роль производителя также является далеко не самой последней. Лучше всего покупать подобные установки у проверенных поставщиков, которые могут предоставить вам все гарантии качества и надежности продукции.

Наиболее надежные производители вакуумных установок:

- Edwards

- Becker

- Atlas Copco

Все вышеперечисленные производители являются максимально надежными и им можно доверять. Это можно понять по показателям их продаваемости, так как все эти компании входят в пятерку наиболее качественных и перспективных компаний по продаже вакуумных установок.

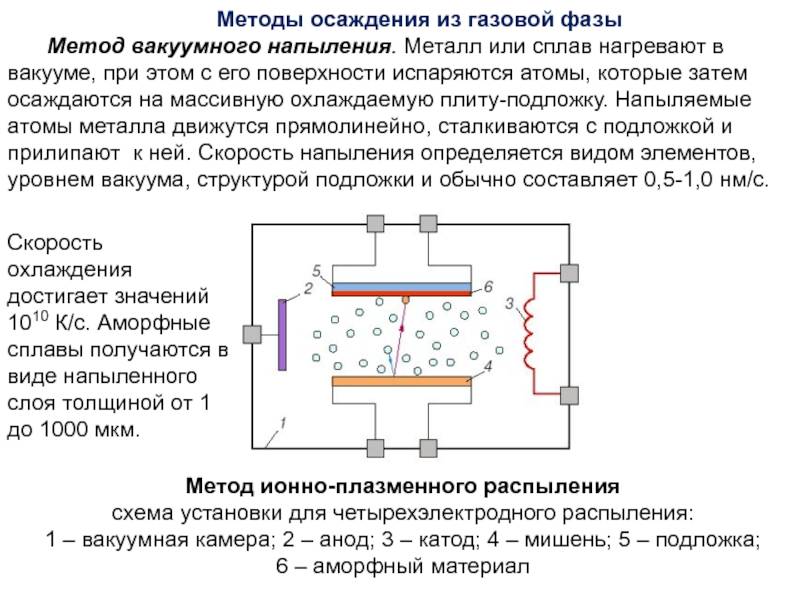

Напыление вакуумное является переносом вещества (его частиц), которое напыляют, на твердую поверхность. Оно осуществляется способом конвективного перемещения с давлением около 1 Па. При напылении каждая частица ведет себя совершенно по-разному. Некоторые способны отразиться от напыляемой поверхности, другие – приспособиться, но через какое-то время вовсе покинуть поверхность. И только небольшая часть сможет прижиться в теле опыляемого вещества, поэтому установка вакуумного напыления представляет собой достаточно сложное оборудование. Если использовать большую энергию вместе с высокой температурой, но при этом иметь маленькое химсродство материала, то большинство частиц будет отражено поверхностью.

Организация процесса в домашних условиях

Без специального оборудования можно применить технологию поверхностного химического покрытия, но для вакуумной обработки в любом случае потребуется соответствующая камера. На первом этапе подготавливается сама заготовка – ее следует очистить, обезжирить и при необходимости выполнить шлифование. Далее объект помещается в камеру вакуумной металлизации. Своими руками можно выполнить и специальную оснастку на рельсах из профильных элементов. Это будет удобный способ загрузки и выгрузки материала, если планируется обработка в регулярном режиме. В качестве источника частиц металлизации применяются так называемые болванки – из алюминия, латуни, меди и др. После этого камера настраивается на оптимальный режим обработки и начинается процесс напыления. Готовое изделие сразу после металлизации можно покрыть вручную вспомогательными защитными покрытиями на основе лаков.

Технологический процесс вакуумной металлизации

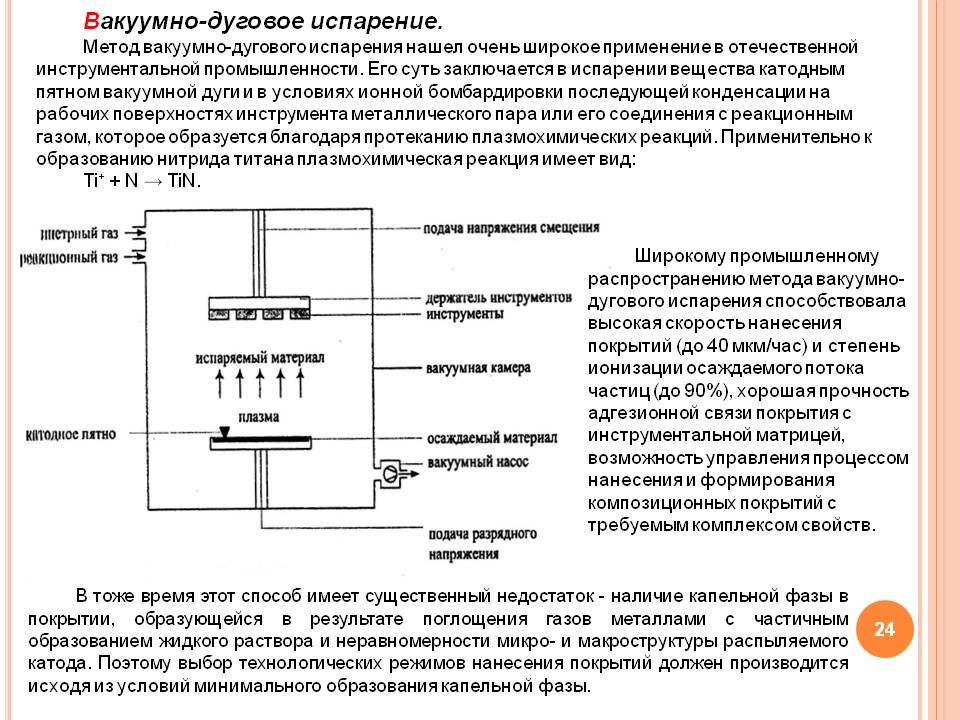

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Общие сведения о технологии

Суть метода заключается в напылении частиц металла на рабочую поверхность. Процесс формирования нового покрытия происходит за счет испарения донорских металлов в условиях вакуума. Технологический цикл подразумевает выполнение нескольких стадий структурного изменения целевой основы и элементов покрытия. В частности, выделяются процессы испарения, конденсации, абсорбции и кристаллизации. Ключевой процедурой можно назвать взаимодействие металлических частиц с поверхностью в условиях особой газовой среды. На этом этапе технология вакуумной металлизации обеспечивает процессы диффузии и присоединения частиц к структуре обрабатываемой детали. На выходе в зависимости от режимов напыления, характеристик покрытия и типа заготовки можно получать самые разные эффекты. Современные технические средства позволяют не просто улучшать отдельные эксплуатационные качества изделия, но и с высокой точностью дифференцировать свойства поверхности на отдельных участках.

Этапы выполнения вакуумной металлизации

Напыление металла на поверхности изделий методом вакуумной металлизации производится по технологии, состоящей из нескольких этапов:

Цели металлизации

- Деталь подготавливается к процессу нанесения покрытия. Для этой цели подходят только заготовки несложных форм, которые не имеют острых углов или участков, труднодоступных для прямолинейного попадания конденсата.

- Процесс нанесения защитного слоя. На полимеры с содержанием низкомолекулярных наполнителей предварительно наносятся слои антидиффузионных лаковых покрытий.

- Сушка и обезжиривание. Заготовки проходят этап сушки адсорбированной влаги в течение трех часов при температуре +80 .

- Процесс обезжиривания происходит уже на подготовительном этапе в вакуумной камере путём воздействия тлеющего разряда.

- Проведение отжига на этой стадии особенно благоприятно для полимерных материалов – положительно сказывается на их структуре, снижается при этом внутреннее напряжение.

- Проводится активационная обработка перед нанесением металлического слоя на поверхность для повышения её адгезии. Используемые методы зависят от материала заготовки.

- Нанесение металлического покрытия. При этом слой покрытия формируется путём конденсации пересыщенных паров металлов на холодную поверхность заготовки.

- Затем проводится контрольная проверка качества металлического слоя. Для декоративных изделий она заключается в осмотре поверхности с определением прочности и равномерности слоя. Для технических деталей используются дополнительные испытания. На практике применяются методы отслаивания липкой лентой, истирание, разрушение УЗ колебаниями и др.

Изделия после вакуумной металлизации

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

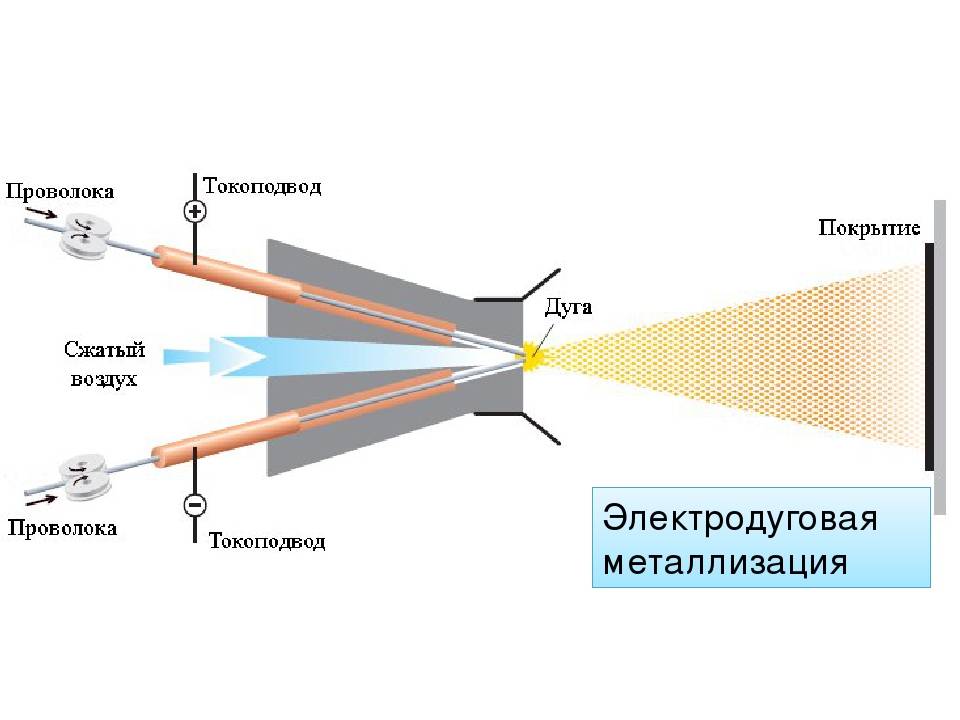

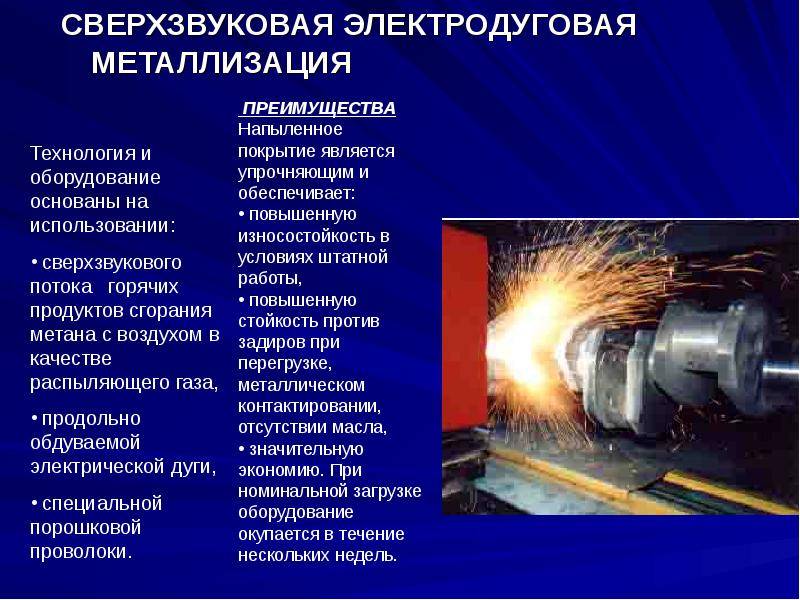

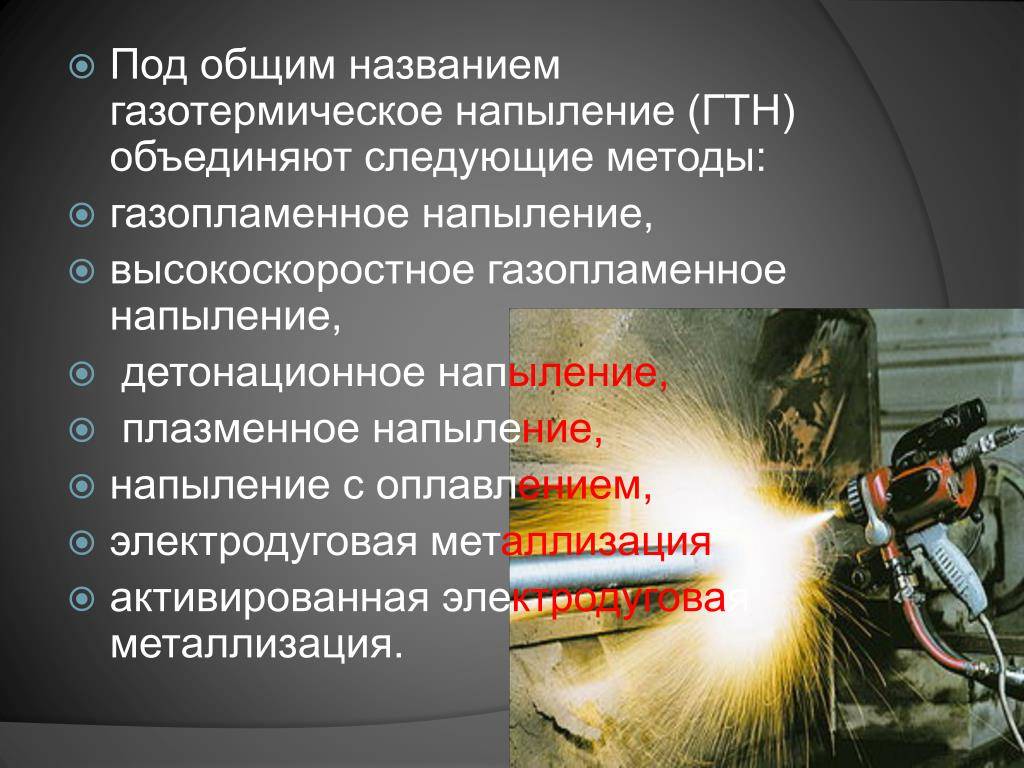

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

https://youtube.com/watch?v=eivXKfNn-Rs

https://youtube.com/watch?v=ns7JRPRsJ3A

Оборудование для вакуумной металлизации

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

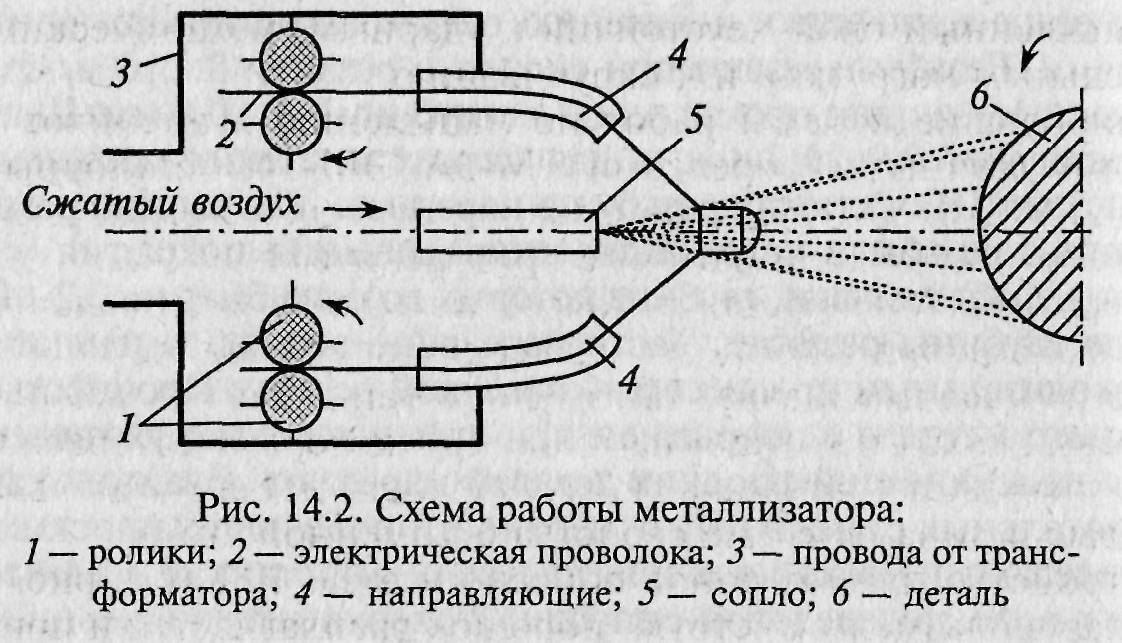

Аппарат для нанесения покрытий — схема

- необходимость использования дорогостоящего оборудования;

- большие расходы электроэнергии;

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

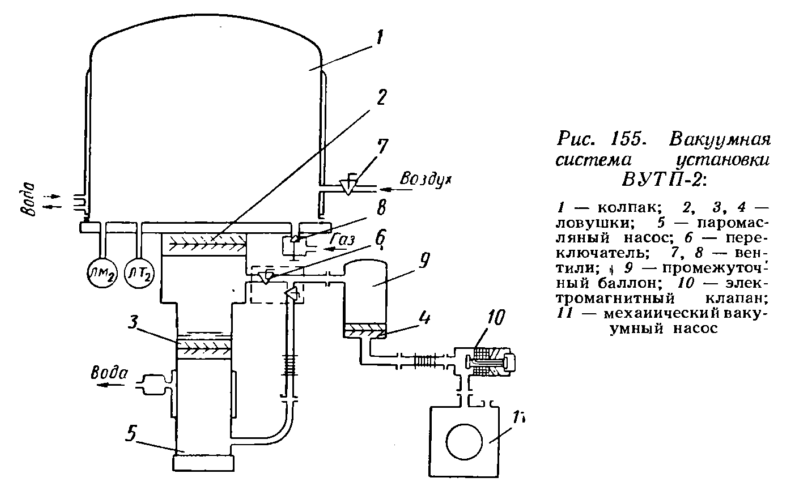

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения;

- распыление в определённых условиях металлических частиц на поверхность предметов;

- транспортировка обрабатываемых деталей;

- контроль режимов происходящих процессов вакуумного напыления;

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

Устройства вакуумной транспортировки

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

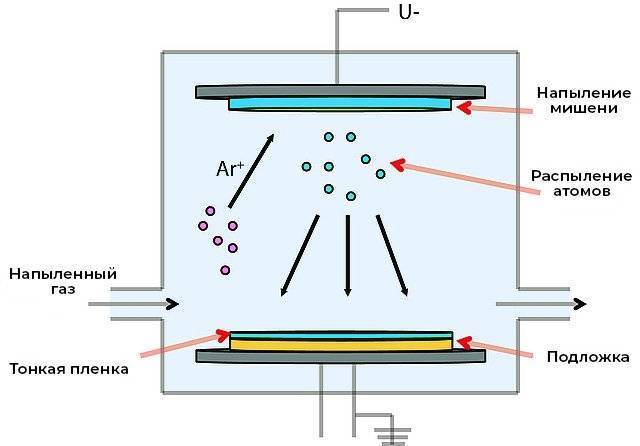

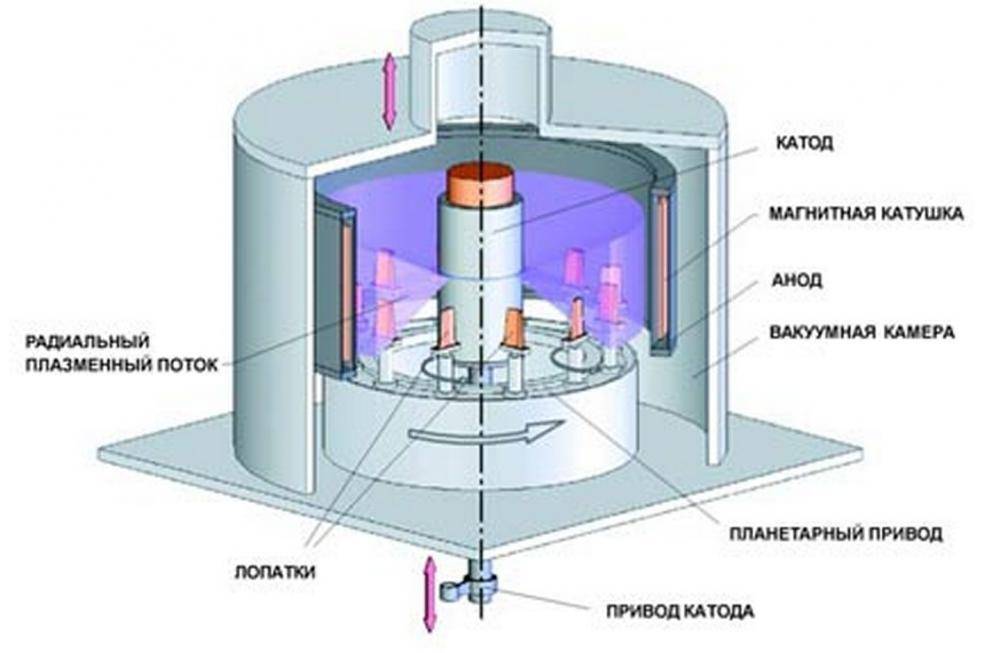

Процесс магнетронного напыления

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров;

- крупные – несколько кубометров.

Виды металлизации

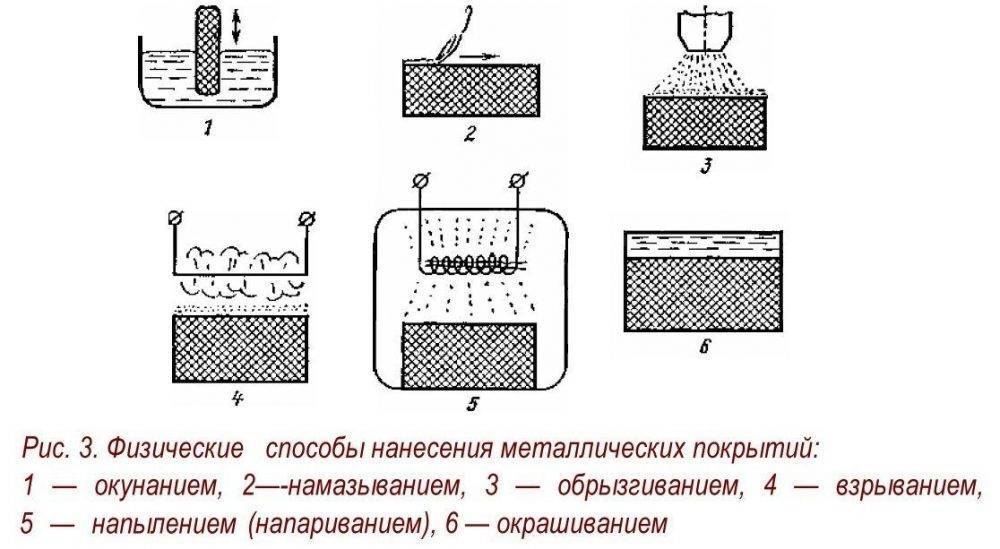

Современные технологии позволяют проводить процедуру металлизации разными способами. Рассмотрим основные виды данного процесса:

- термообработка (нанесение металлического слоя на поверхность с погружением в ванну с расплавленным металлом; данный вид металлизации используют, если температура плавления изделия намного выше, чем температура плавления металлического слоя);

- гальваническая (обработка металла под воздействием протекающего тока и электролита; метод не нуждается в дополнительном нагреве, поэтому позволяет наносить слой на поверхность любого материала; наносимая пленка получается равномерной по всей площади);

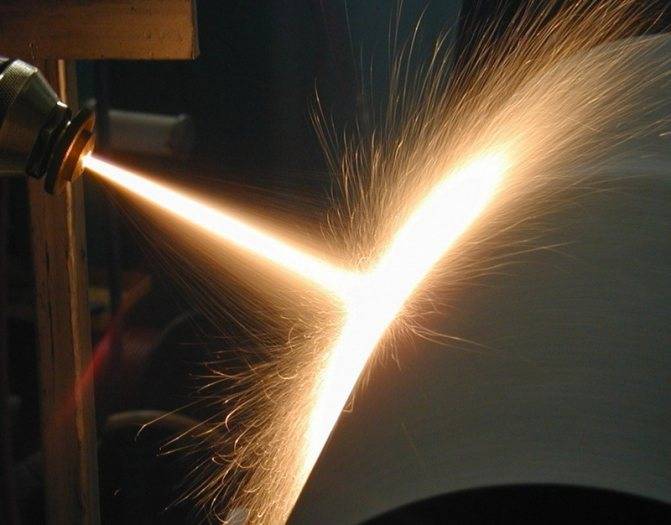

- газопламенная (осуществляется за счет теплоты, которая выделяется в результате сгорания горючих газов);

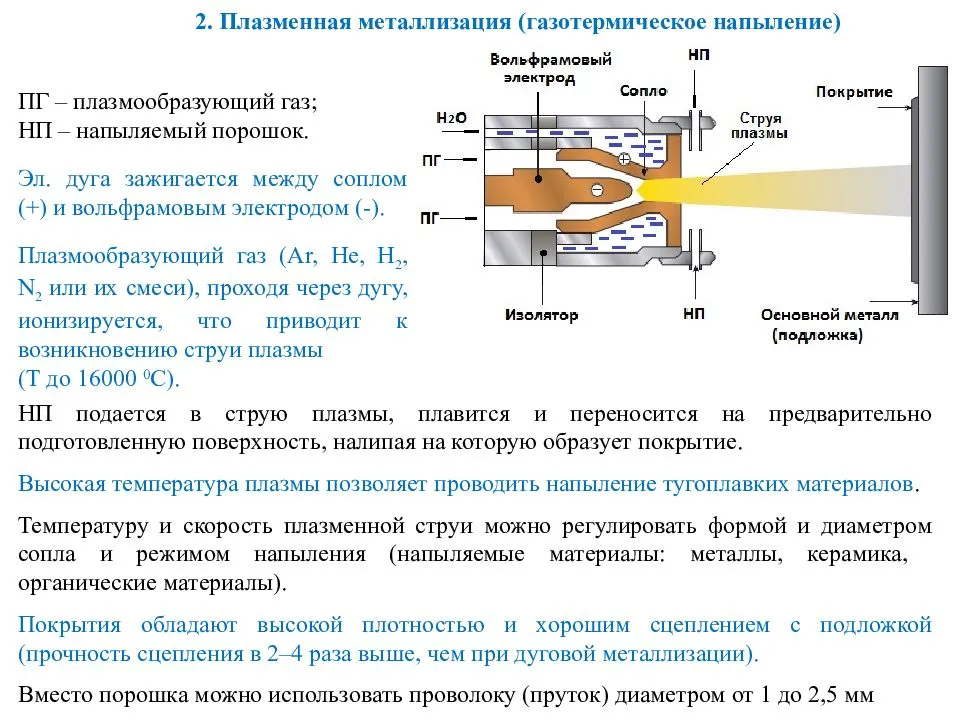

- плазменная (метод нанесения металлического слоя при помощи плазменной струи, в которую под воздействием высоких температур подается материал);

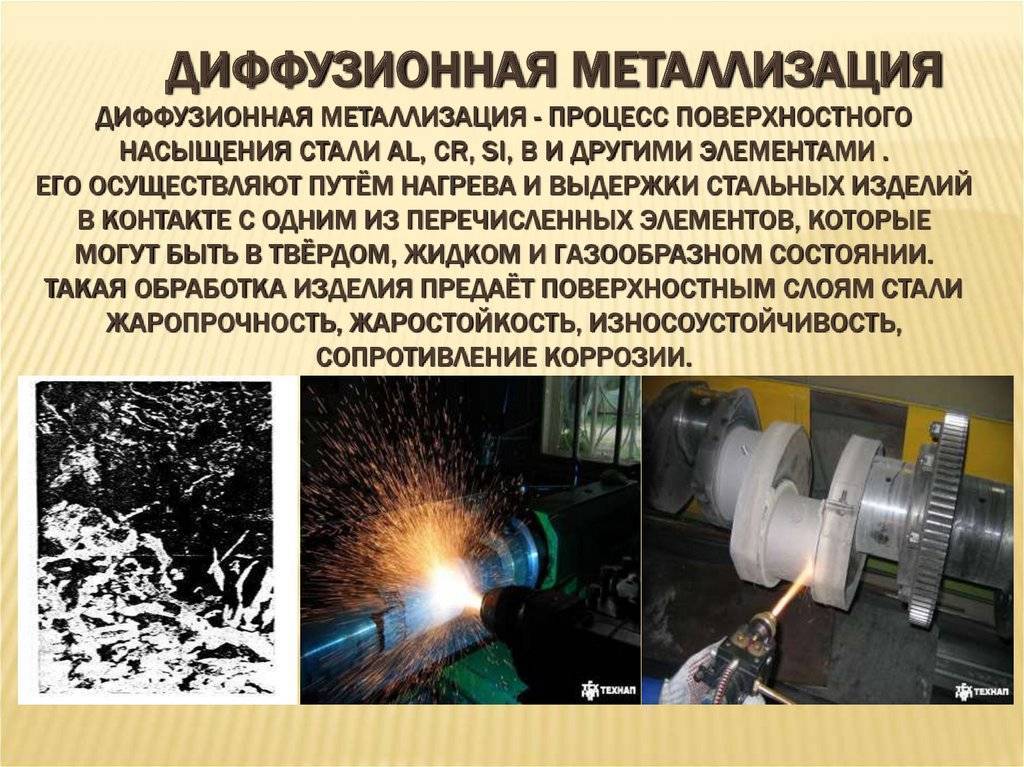

- диффузионная (данным способом осуществляется нанесение цветных металлов (брома, цинка, алюминия); с его помощью восстанавливают изношенные детали и добиваются высокопрочного покрытия);

- химическая (в данном методе применяются химические реагенты в жидком виде или в виде порошков; нужно подготовить ванну с раствором и опустить в нее изделие, а затем продержать необходимое количество времени);

- плакирование (нанесение металла на поверхность и его последующая горячая прокатка).

Вакуумная металлизация.

Вакуумная металлизация основывается на испарении и выпадении металлических частиц на поверхность детали. Данный метод является довольно затратным и трудоемким, поэтому применяется только в производственных условиях. Вакуумную металлизацию можно использовать для изделий из любых материалов (пластика, дерева, керамики, стекла и т.д.). Особенно часто этот вид используется для металлизации на автомобильных заводах. Данным способом получают изделие с прекрасным внешним видом, который не влияет на прочностные характеристики.

Газовая металлизация.

Газовая металлизация заключается в использовании газовой струи для нагрева напыляемого металлического слоя. Применение высоких температур позволяет создавать ровный слой на всей поверхности. Его толщина зависит от объема используемой проволоки. После нанесения слоя покрытие обрабатывают методом шлифовки. Газовая металлизация позволяет восстанавливать валы автотракторного оборудования. Для реализации данного способа используют технику и газы, которые применяют при проведении сварочных работ.

Вместо газовых горелок, применяют специальные пистолеты-металлизаторы.

Цинкование.

Метод цинкования применяется для защиты черных металлов от образования ржавчины. На поверхность наносится цинк при помощи различных способов (горячего, холодного, гальванического, диффузионного). Цинкование применяется для обработки листового проката, труб, изделий различной геометрической формы.