Последовательность получения энергоносителя

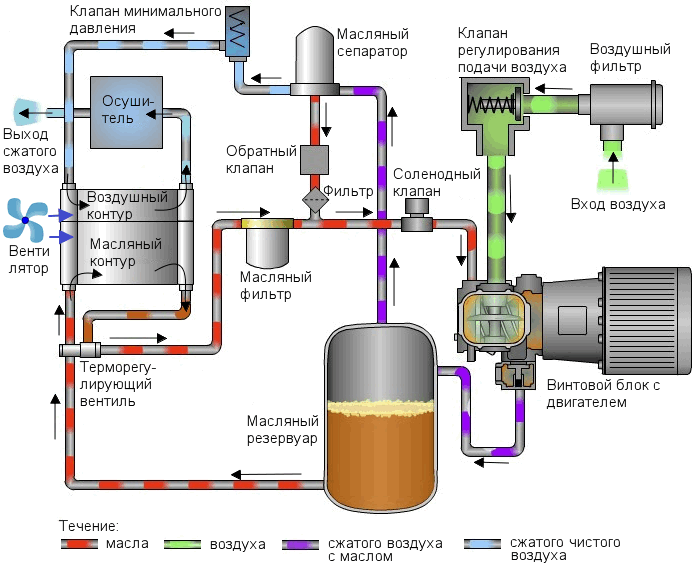

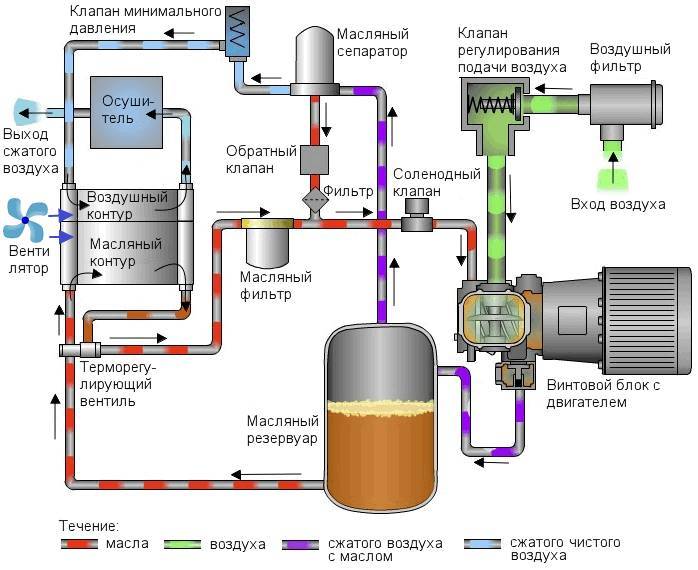

Стадии получения энергоносителя в рассматриваемых установках происходят по следующей схеме. Исходный воздух через впускной клапан засасывается вентилятором в фильтр очистки, после чего направляется в постепенно уменьшающийся спиральный зазор к винтовой паре. Одновременно туда из другого, масляного, контура поступает масло. В рассматриваемой технике оно выполняет следующие функции:

- смазывает подшипника рабочих валов, вращающихся с большой скоростью;

- сжимает воздушный поток, который поступает в промежуток между винтовыми роторами;

- способствует его охлаждению, поскольку при сжатии воздушная среда неизбежно нагревается.

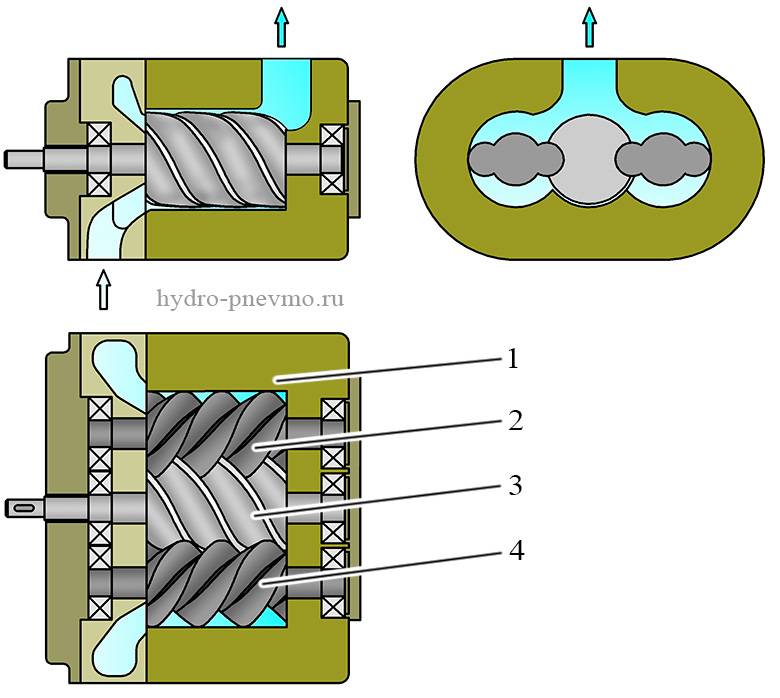

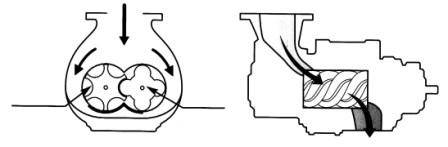

В процессе перемещения механической смеси воздуха и масла в спиральном зазоре площадь последнего постоянно уменьшается. Этому способствует конструкция винтовых роторов, один из которых – ведущий – имеет четырёхвитковый шаг, а второй, ведомый – шестивитковый. Учитывая разницу в плотности масла и воздуха (даже с учётом постепенного сжатия последнего), действие масла является своеобразным дополнительным поршнем, увеличивающим давление в масляно-воздушной смеси. Оно может регулироваться, в зависимости от расхода масла и скорости вращения винтовых роторов.

На выходе из спирального зазора смесь поступает в сепарирующее устройство, где и разделяется, причём масло последовательно поступает в фильтр очистки и термостат для охлаждения, а затем вновь возвращается в исходный контур. Сжатый воздух через систему клапанов проходит в фильтр-осушитель. Там воздух дополнительно очищают и понижают температуру до требуемых значений, после чего энергоноситель уже может транспортироваться по трубопроводам к месту своего применения.

Устройство и принцип работы

Сжатые воздух и газ заставляют функционировать сложные системы исполнения из пневматических цилиндров, клапанов и прочих механизмов. Винтовой компрессор занимается преобразованием электрической энергии в воздушно-газовый толчок.

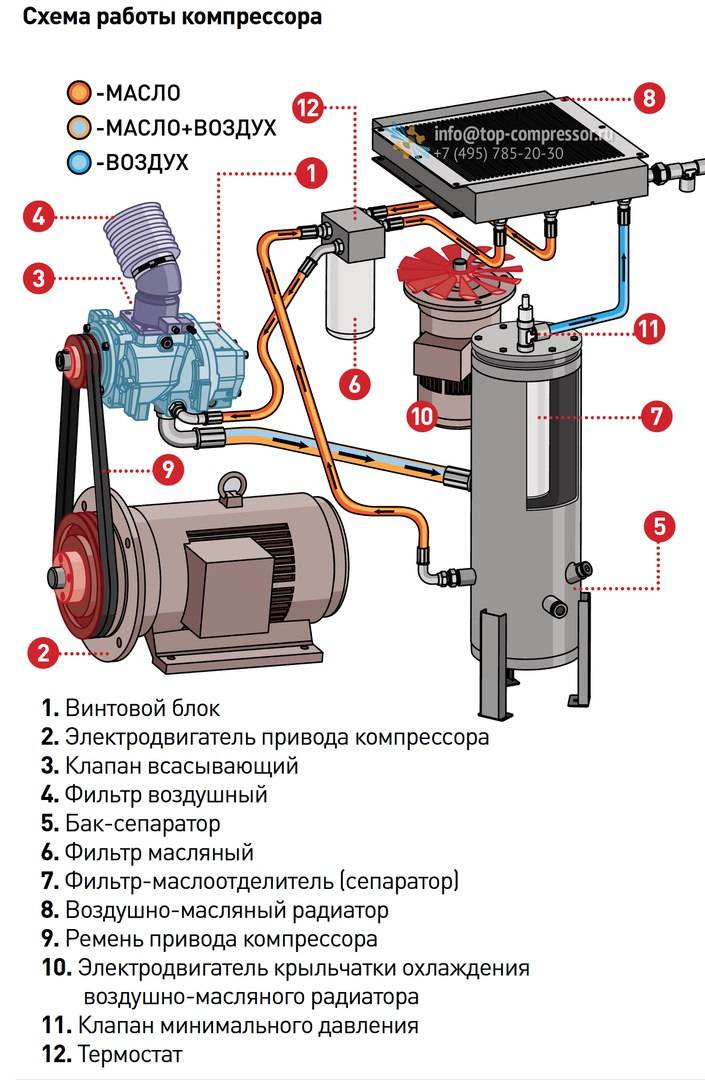

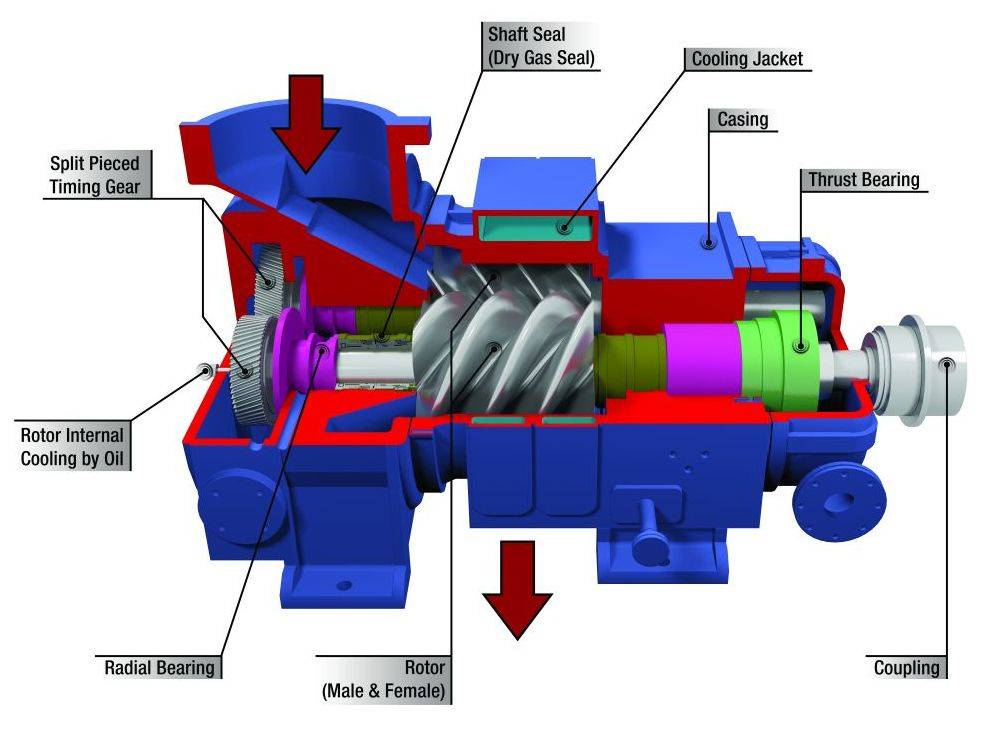

Составные части

Любая модель винтового компрессора включает основополагающие детали:

- Воздушный фильтр – всасывает воздух в устройство, очищает его. Находится у входного клапана.

- Входной клапан – регулирует работу агрегата переходом на холостой ход.

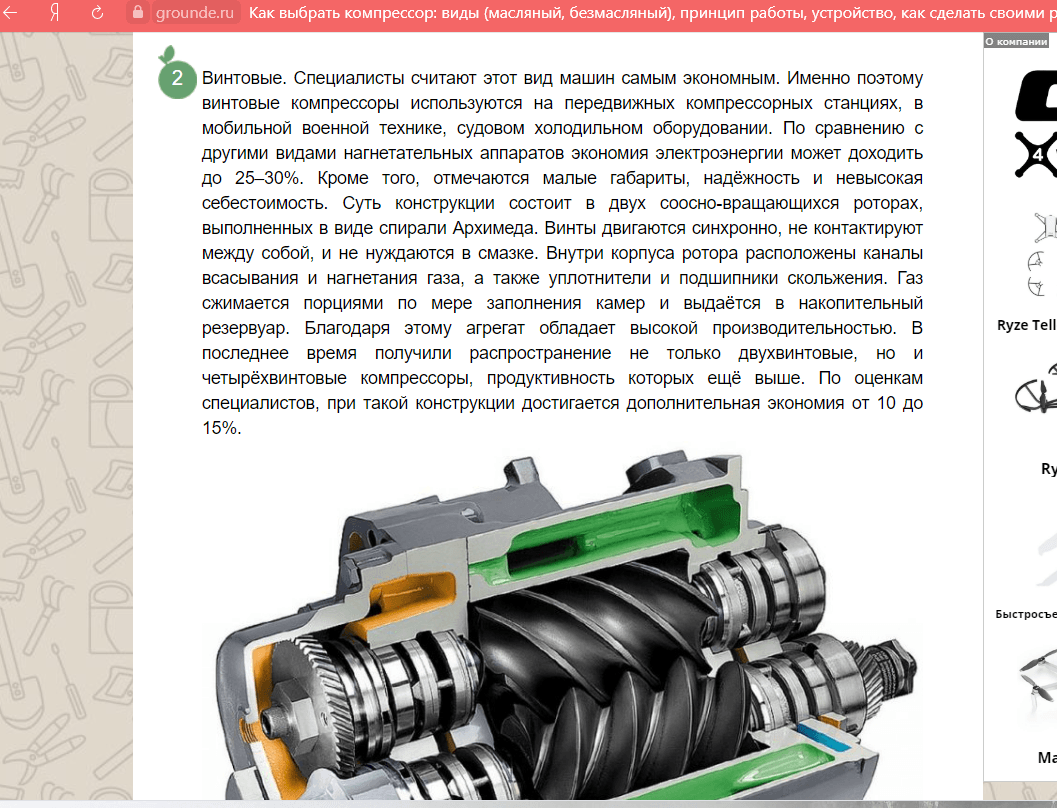

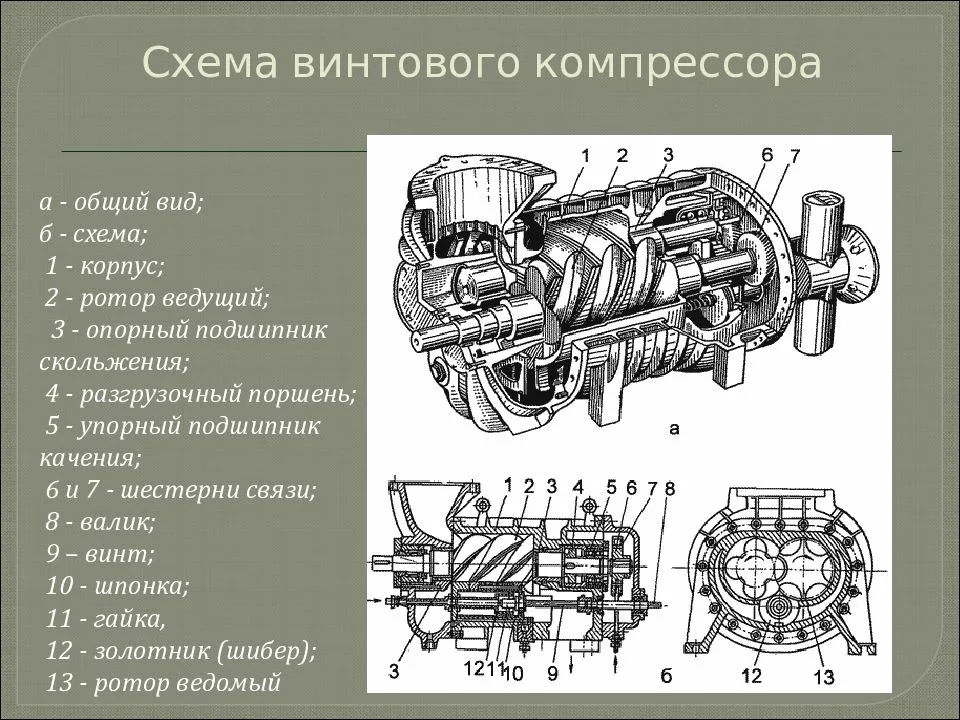

- Основной винтовой блок – представляет собой два ротора вогнутой и выпуклой формы, расположенных параллельно друг другу.

- Электрический мотор – запускает и поддерживает движение винтовой пары.

- Ременный привод – сцепляет роторы с двигателем, обеспечивает вращение, поддерживает скорость.

- Отделитель масла – бак с перегородкой, в котором воздух отделяется от масла.

- Фильтр и охладитель масла – производит очищение, охлаждение масляной смазки перед ее попаданием в роторный отсек.

- Термостат – следит за оптимальной температурой двигателя. При низком нагреве масла пропускает его вне охлаждения, ускоряя процесс.

- Трубопроводы – система прохождения и соединения отделов воздуха, масла, их смеси.

- Клапан предохранительный и реле давления – оберегают мотор от поломки. Срабатывают при значительном завышении давления в отделителе, предотвращая выход агрегата из строя.

- Блок управления – система дисплеев и плат, обеспечивающая электронную настройку, отслеживание параметров оборудования.

- Вентилятор – помогает воздушному забору внутрь, одновременно охлаждает элементы мотора.

- Концевой охладитель – доводит сжатый воздух до оптимальной температуры перед выдачей из компрессора.

Давление

При подборе техники для пневмолиний обращают внимание на показатель рабочего давления. В большинстве моделей оно составляет 6-13 атм

Чтобы выбрать подходящий компрессор, нужно учесть требования пневмоинструмента к параметрам воздушного потока. Расчет осуществляется по принципу наибольшего номинального показателя давления.

Например, в цеху работают дрели, требующие силы подачи воздуха 6 атм., и шлифмашины – на 7 атм. Для расчетов выбирают больший показатель. Предусматривается небольшой запас давления для обеспечения нормальной работы оборудования. В процессе изготовления продукции цеха нужна следующая компрессорная установка:

7 + 20% = 8,5 атм.

Минимальный показатель рабочего давления составляет 8,5 атм.

Как максимизировать производительность и долговечность компрессора

Техническое обслуживание является наиболее важным фактором для продолжения работы вашего воздушного компрессора. Некоторые из винтовых компрессоров старше 10 лет и работают более 30, 40 или 50 тысяч часов и продолжают работать. Помимо регулярного технического обслуживания, вы должны убедиться, что компрессор находится в хорошем, чистом помещении. Хотя компрессоры любят тепло, они не могут находиться в слишком жаркой среде. В закрытых помещениях должна быть вентиляция. В некоторых случаях HVAC необходимо направлять в механическое помещение, где находится компрессор, чтобы оборудование не перегревалось. Вы хотите, чтобы фильтры были чистыми, а охладители чистыми, и просто регулярно проверяйте воздушный компрессор и следуйте инструкциям

Также важно подобрать размер компрессора, подходящий для применения. Если у вас есть компрессор, который меньше по размеру, он будет работать больше, и спрос на оборудование будет более тяжелым

Вот почему так важно правильно выбрать оборудование с самого начала.

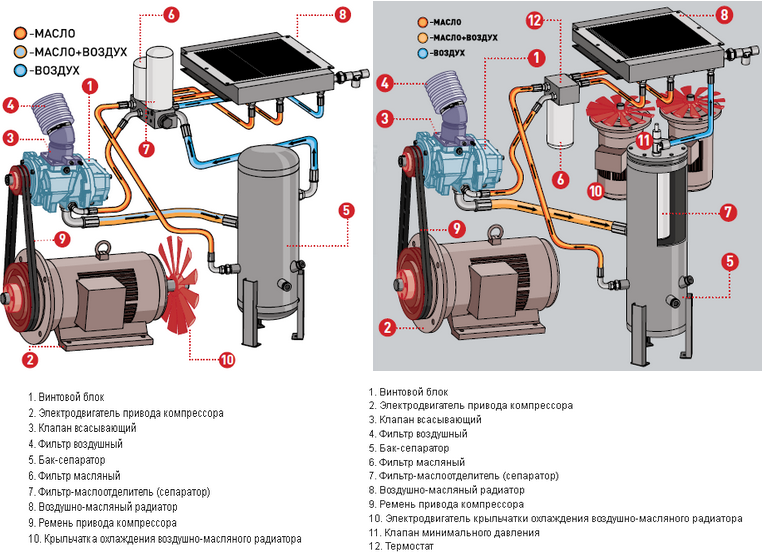

Комплектация винтовых компрессоров

Изобретение винтового компрессора относится к 1934 году. Со временем разработка претерпела определенное количество изменений, но основной принцип действия остался прежним.

Стандартная комплектация любого винтового компрессора (основные элементы):

| |

- Всасывающий (впускной) клапан: основное назначение – это всасывание воздуха из окружающей атмосферы через воздушный фильтр и подача в камеру винтового блока, переключение между режимом нагрузки и холостого хода. Клапан работает в двух положениях: открыт, либо закрыт. За открытие и закрытие всасывающего клапана отвечает контрольный блок (иногда называют пневмоблоком);

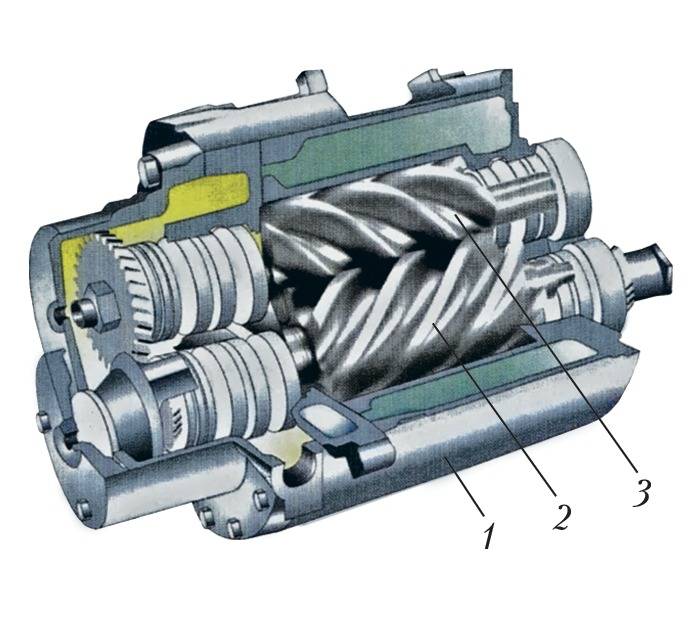

- Винтовой блок: состоит из двух роторов – ведущего и ведомого, которых и называют “винтами”;

- Двигатель: электрический или внутреннего сгорания (дизельный/бензиновый); запускает всю систему и приводит в движение винтовой блок;

- Привод (тип передачи): различают ременный или прямой; электродвигатель соединяется с винтовым блоком через ременную передачу: на вал ведущего ротора и двигателя устанавливаются шкивы, соединенные ремнем (или ремнями); либо через прямой привод (в этом случае двигатель может быть соединен различными вариантами прямого привода: через редуктор, через гибкую муфту или непосредственно, когда винтовой блок находится на одном валу с двигателем); устанавливается определенное передаточное число;

- Маслобак: емкость, в которой находится компрессорное масло, циркулирующее по всей масляной системе;

- Термостат: определяет температуру масла; осуществляет переключение контуров охлаждения (малый контур и большой, идущий через радиатор);

- Клапан минимального давления: поддерживает давление, необходимое для циркуляции масла и работы сепаратора;

- Трубопроводы и РВД (рукава высокого давления): необходимы для циркуляции масла, сжатого воздуха и воздушно-масляной смеси;

- Предохранительный клапан: срабатывает при превышении давления в системе:

- Вентилятор: основные функции заключаются в охлаждении и направлении воздушного потока;

- Масляный радиатор: охлаждает масло;

- Концевой охладитель / воздушный радиатор: доводит сжатый воздух до оптимальной температуры перед выдачей из компрессора;

- Контроллер (блок управления): различают несколько видов: на основе прессостата (аналогичный устанаваливается на поршневых компрессорах, выполняет фукнцию старт/стоп, механическая настройка нижнего и верхнего порога давления), электромеханический (кнопка “вкл/выкл”, манометр, в некоторых случаях индикация ошибок в виде лампочек, настройка давления также осуществляется механическим путем), микропроцессорное управление с ЖК дисплеем на разных языках (индикация рабочих параметров и ошибок, электронная настройка компрессора, сигнализация времени проведения ТО, синхронизация с другим компрессором, удаленное управление и визуализация, установка расписания работы компрессора и многое другое, в зависимости от модели и производителя);

- Встроенная система воздухоподготовки (опционально): подразумевает наличие встроенного ресивера, осушителя, магистрального фильтра, циклонного сепаратор (влагоотделителя);

Принцип работы

Для выполнения своей главной задачи – подачи воздуха с необходимыми значениями давления и расхода – компрессору винтового типа предстоит выполнить следующие действия:

- отобрать из окружающей среды необходимое количество исходного воздуха;

- очистить его от возможных примесей, микрочастиц и пыли;

- перенаправить очищенный воздух в зону его сжатия;

- сформировать поток воздуха, набравшего нужные показатели давления;

- очистить воздух от посторонних включений;

- стабилизировать физические показатели – температуру, относительную влажность;

- произвести транспортировку подготовленного энергоносителя по своему дальнейшему применению.

При этом необходимо реализовать следующие задачи и действия: давление и расход должны регулироваться, причём, по возможности, плавно, а удельная энергоёмкость агрегата (соотношение между производительностью и расходом электроэнергии) должна быть минимальной.

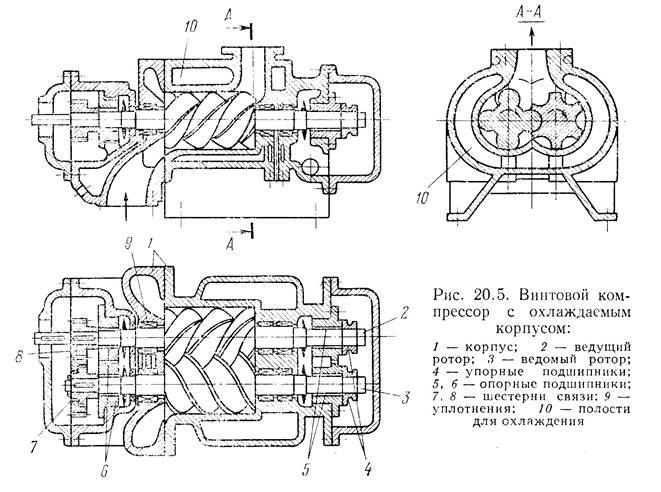

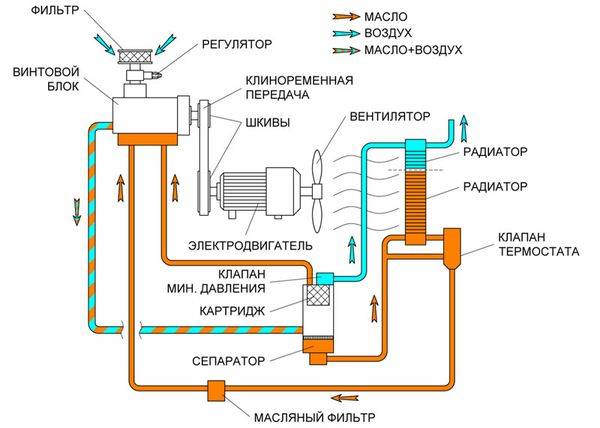

Схема устройства винтового компрессора

По этим показателям винтовой компрессор превосходит машины поршневого типа. Они имеют компактное устройство, отличаются гарантированно устойчивой непрерывной работой, меньшим уровнем шума и вибраций. Поэтому удельный вес такого оборудования в общей доле машин аналогичного предназначения постоянно возрастает. Приобрести винтовые компрессоры вы можете у наших партнеров: Компания ПрессАэр.

Обслуживание безмасляного винтового компрессора

В первую очередь, необходимо отметить, что роторные компрессоры любого типа, а безмасляные – в первую очередь, не предназначены для сильно запыленных помещений.

Абразивные частицы, попадающие внутрь винтового блока, повреждают поверхности роторов и нарушают геометрию их форм. В результате вращающиеся винты начинают соприкасаться, что вызывает повышенное трение, образование задиров и схватываний.

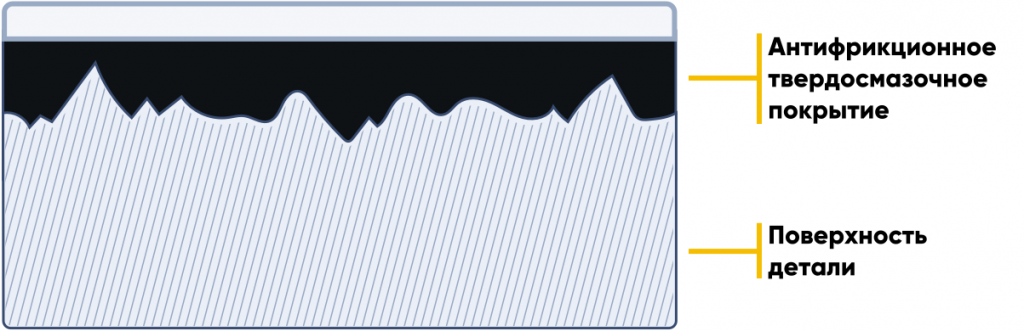

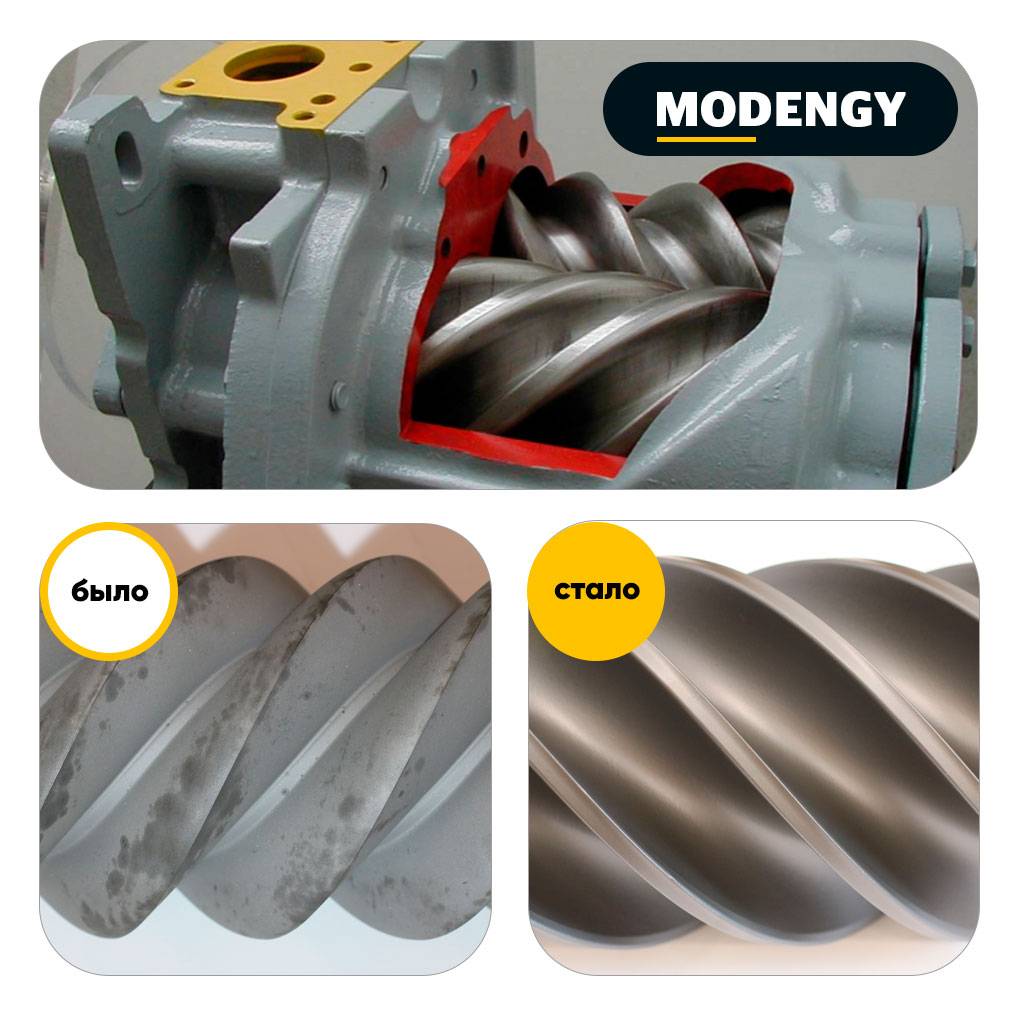

Многие производители в целях защиты от износа и коррозии наносят на роторы специальные защитные покрытия.

Первыми это начали делать зарубежные производители. Обработка роторов специальными полимерными составами позволяла не только снизить вероятность их контакта с последующим образованием задиров, но и сократить затраты на точную механическую обработку поверхностей.

За счет включения мельчайших частиц твердых смазочных материалов полимерные покрытия имеют высокие антифрикционные свойства, что позволяет им эффективно снижать трение и препятствовать образованию задиров.

Со временем заводские покрытия изнашиваются, и чтобы решить вопрос их восстановления, необходимо пользоваться готовыми антифрикционными материалами. Ранее такие составы были исключительно импортными, однако сегодня их производство налажено и в нашей стране.

Российская компания “Моденжи” разработала серию антифрикционных твердосмазочных покрытий для винтовых компрессоров, которые могут применяться как при производстве, так и при ремонте роторов.

Покрытия MODENGY наносятся на поверхности деталей слоем до 100 мкм, затем, после приработки, толщина уменьшается в 2-2,5 раза и становится оптимальной.

Полимерная матрица покрытия прочно удерживает в своих ячейках частицы твердых смазочных материалов, выполняющие антифрикционную и противозадирную функции.

MODENGY 1007 производится на основе графита, поэтому имеет характерный серо-черный цвет. Покрытие стабильно работает при температурах -50…+350 °С, имеет несущую способность 1300 МПа (тест SRV).

Несущая способность MODENGY 1014 еще выше, она составляет 2700 МПа. Диапазон рабочих температур покрытия с дисульфидом молибдена и политетрафторэтиленом – -75…+255 °С. Состав отличается высокими антикоррозионными свойствами – >672 ч (тест в соляном тумане).

MODENGY 1066 с графитом и дисульфидом молибдена выдерживает температуры от -70 до +315 °С. Покрытие также обладает антикоррозионными свойствами (>300 ч в соляном тумане) и высокой несущей способностью (9900 H по методу Falex).

Перед нанесением покрытия с поверхностей роторов удаляются остатки старых смазок, пыль и другие загрязнения. Для полной очистки и обезжиривания винтовой пары используется Специальный очиститель-активатор MODENGY. Его применение способствует высокой адгезии будущего покрытия и гарантирует долгий срок его службы.

Антифрикционные составы наносятся на роторы в несколько слоев, затем детали подвергаются нагреву для полимеризации покрытий. Все материалы отверждаются при нагреве свыше +200 °С в течение 20-40 минут (точное время зависит от вида покрытия).

Роторы с покрытием MODENGY в дальнейшем не требуют повторной обработки – правильно нанесенный защитный слой не стирается, так как не дает винтовым поверхностям вступать в контакт.

Виды винтовых компрессоров

Компрессоры винтовой конструкции отличаются большим разнообразием модификаций. Они подразделяются по нескольким признакам.

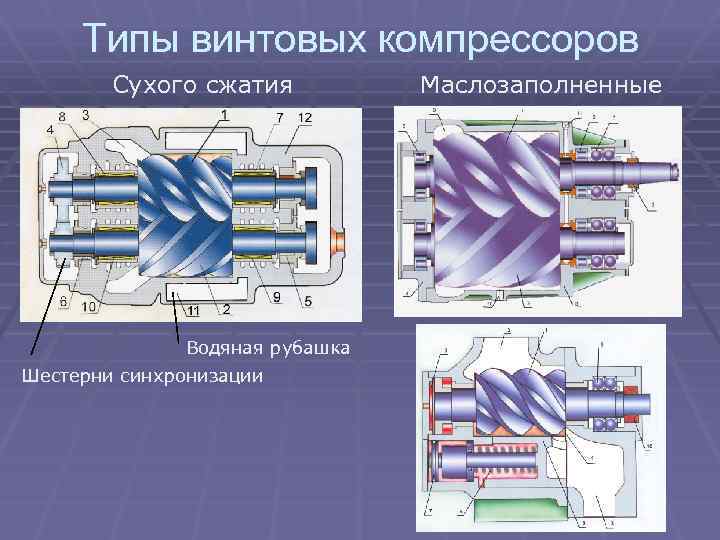

По заполнению камеры

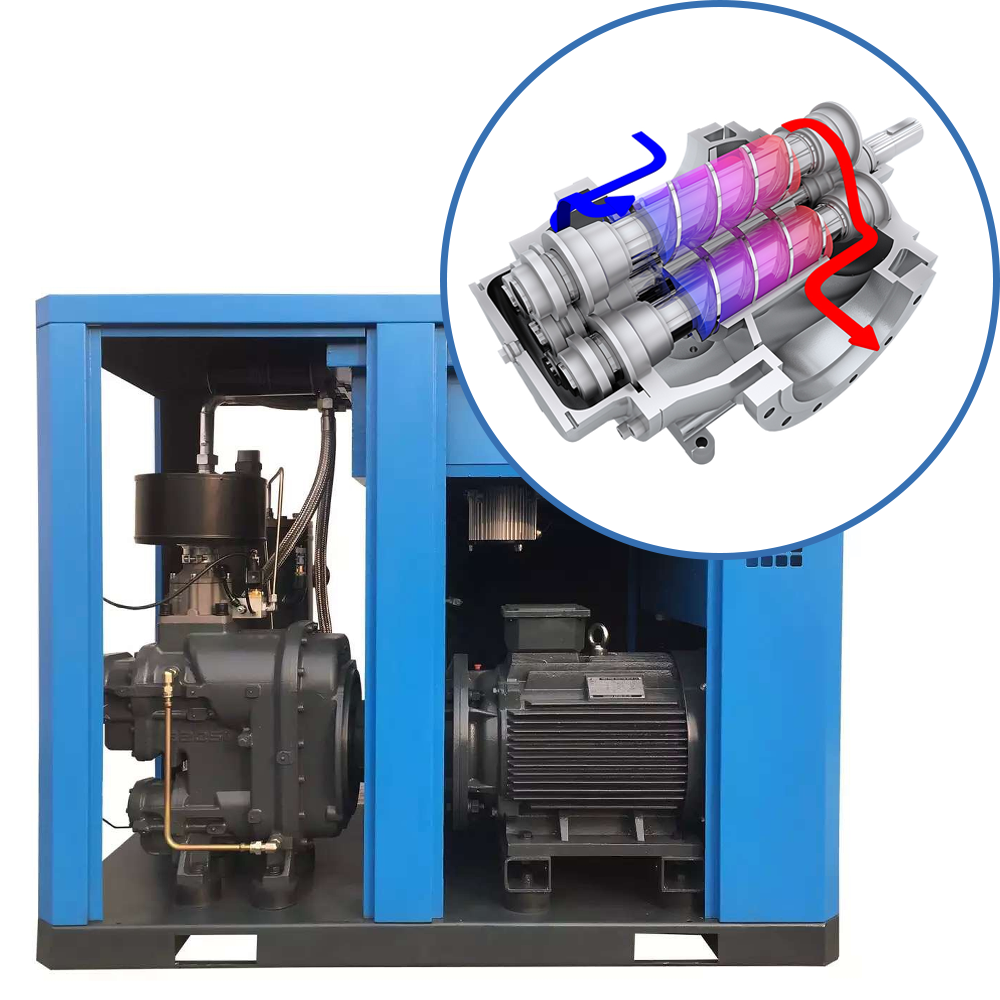

- Маслозаполненные – малошумные модели, в которых процесс действия роторов смягчается впрыскиванием масла. Требуют системы сепарации.

- Безмасловые или сухого сжатия – не используют заполнение полостей масляной смазкой. Подходят для пищевого, фармацевтического, микробиологического производства, электронных приборов.

По сжимаемой среде

- Воздушные – только воздух.

- Газовые – сжимают аммиак, кислород, водород, но не воздух.

- Многоцелевые – попеременно используют газ и воздух.

- Многослужебные – одновременно могут использовать несколько видов газа.

По приводу

- Ременные – крутящий момент осуществляется с помощью ремня между двигателем и блоком роторов.

- Прямые – соединение пары винтов и мотора идет за счет специальной муфты, чем экономится электричество.

Тип энергии

- Дизельные или автономные – заправляются топливом. Подходят для полевых условий.

- Электрические – питаются от сети.

Степень сжатия давления

- Низкая – до 1 Мн/м2.

- Средняя – до 10 Мн/м2.

- Высокая – более 10 Мн/м2.

Выгода перехода на винтовое компрессорное оборудование

С поршневых и центробежных устройств многие предприятия перешли на винтовые, объясняя явление надежностью последних. Выгода складывается из нескольких факторов.

Расходы на агрегат

Сами по себе винтовые разновидности стоят дороже остальных. Разница цены с поршневыми моделями составит до 40% не в пользу роторных. В тоже время, покупка оборудования включает также сумму установки с доставкой. В этом плане поршневые модификации проигрывают, поскольку являются гораздо более габаритными, тяжелыми, требуют фундамента для монтажа. Подсчет общих расходов показывает явное преимущество именно винтовых вариантов.

На обслуживание и ремонт

Винтовые типы не имеют поршней, колец, вкладышей, клапанов, других изнашивающихся элементов. Таким образом, потребность в техобслуживании возникает реже, а плановый уход обходится дешевле.

На электроэнергию

Независимо от типа конструкции, роторные модели обладают большой производительностью на малой поглощаемости электричества. При должном уходе они служат до 20 лет, окупают затраты на энергию в несколько раз. Для сравнения, поршневые агрегаты на сжатие равного объема воздуха используют вдвое больше питания.

Конструкция и принцип работы

Автомобильный аксессуар подобного типа выглядит как вибропоглощающий корпус, внутри которого находится винтовой блок – пара массивных винтов, установленных на расстоянии друг от друга.

Пространство между элементами заполнено маслом. Воздух заходит и выходит с противоположных концов кожуха. Попав внутрь, газ смешивается с маслом. Смесь поступает в сепаратор пневмосистемы. Отсюда очищенный воздух, пройдя радиатор охлаждения, под давлением выходит из автонасоса. Смазка, также охлаждается, возвращается в рабочий блок. Запуск механизма производится встроенным электрическим мотором, давление показывает манометр.

Конструкция и принцип работы

Внутри конструкции нет трущихся деталей, поэтому ресурс оборудования очень большой. Этим объясняется высокий спрос на винтовые компрессоры для автомобиля.

Градация винтовых компрессоров по типу смазки

Различают маслозаполненные и безмасляные винтовые компрессоры. У каждого типа оборудования есть сильные и слабые стороны. Это обусловило различия в сферах применения, стоимости, удобства эксплуатации.

Масляные винтовые компрессоры

Отсутствие деталей, совершающих возвратно-поступательные или баллистические движения, обусловливает шумность в пределах от 60 до 80 дБ (при использовании кожуха). Привод выполнен на один шнек, второй – ведомый. Благодаря этой особенности упрощается конструкция, снижается вес, уменьшаются габариты. Косвенно такое инженерное решение помогает снизить уровень звукового давления. Меньшее количество деталей – большая степень надежности. Также масло выполняет охлаждающую функцию, помогая увеличить моторесурс.

Безмасляные винтовые компрессоры

Эти агрегаты незаменимы, когда предъявляются повышенные требования по чистоте рабочей среды. Сепараторы и линии подготовки не гарантируют 100% улавливание микроскопических капель масла. Полное отсутствие масляных примесей можно обеспечить только одним способом – исключить соприкосновение масла с воздухом в компрессоре. Для достижения этой цели применяются две технологии:

Сухое сжатие. Винтовой компрессор работает без смазки;

Использование в качестве смазывающей жидкости воды.

Принцип и режимы работы

Принцип ведомости реализуется за счёт того, что роторы постоянно вращаются навстречу друг другу. Такое вращение позволяет всасывать воздух через входной фильтр. Попадая в аппарат, воздух проходит очищение, смешивается с маслом и охлаждается. Смесь, которая получается в итоге, перемещается под давлением винтовой тяги. Сепаратор разделяет воздух от масляной части. Воздух в конечном счёте выходит из компрессора в потребляющий аппарат. Вся работа проделывается без сторонних вмешательств.

Аппарат может работать в следующих режимах:

- Start. Этот режим характеризуется тем, что компрессор включается в электросеть по схеме «звезда» и начинает запускаться. Через несколько секунд аппарат переходит на систему «треугольник».

- Рабочий режим — основной, во время которого давление в аппарате начинает постепенно возрастать. Когда давление достигнет нужной отметки, компрессор переходит на работу в холостом ходу.

- Холостой ход. Такой режим работы предполагает вращение ротора, который перемещает газовую среду, если есть необходимость, то он охлаждает воздух. Холостой ход нужен для того, чтобы постепенно перевести аппарат в режим ожидания.

- Режим ожидания. В это время винтовой компрессор выполняет свои функции до тех пор, пока давление не опустится до минимального показателя.

- Stop. Этот режим предполагает постепенный переход на холостой ход, а только потом полное выключение.

- Alarm-stop. Используется этот режим очень редко, только в тех случаях, когда аппарат нужно включить в экстренном режиме.

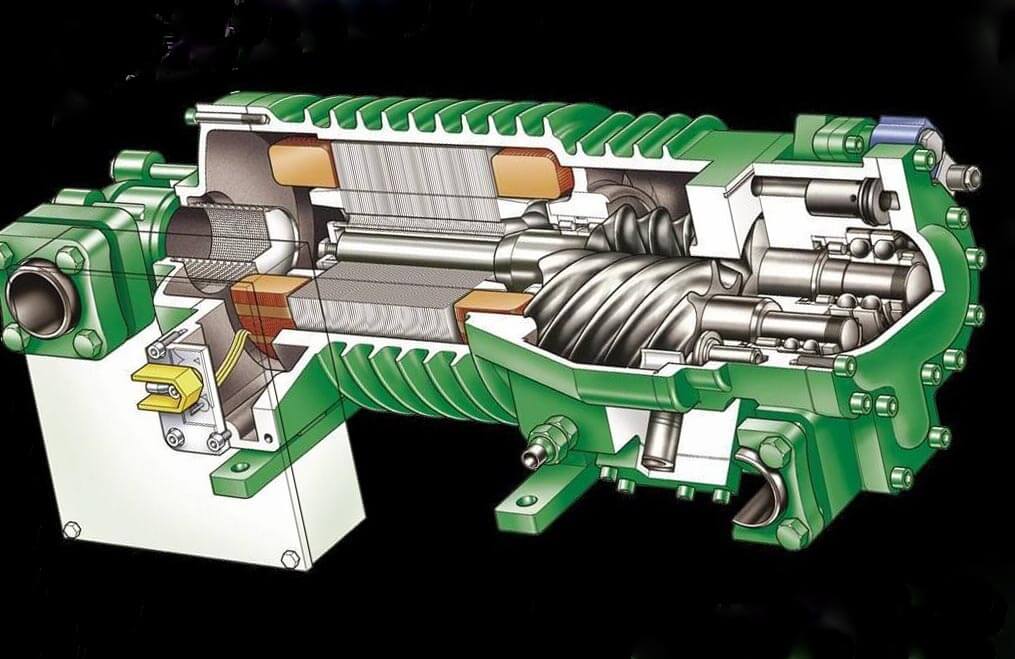

Винтовые компрессоры в холодильной технике

Добрый день, Уважаемый читатель.

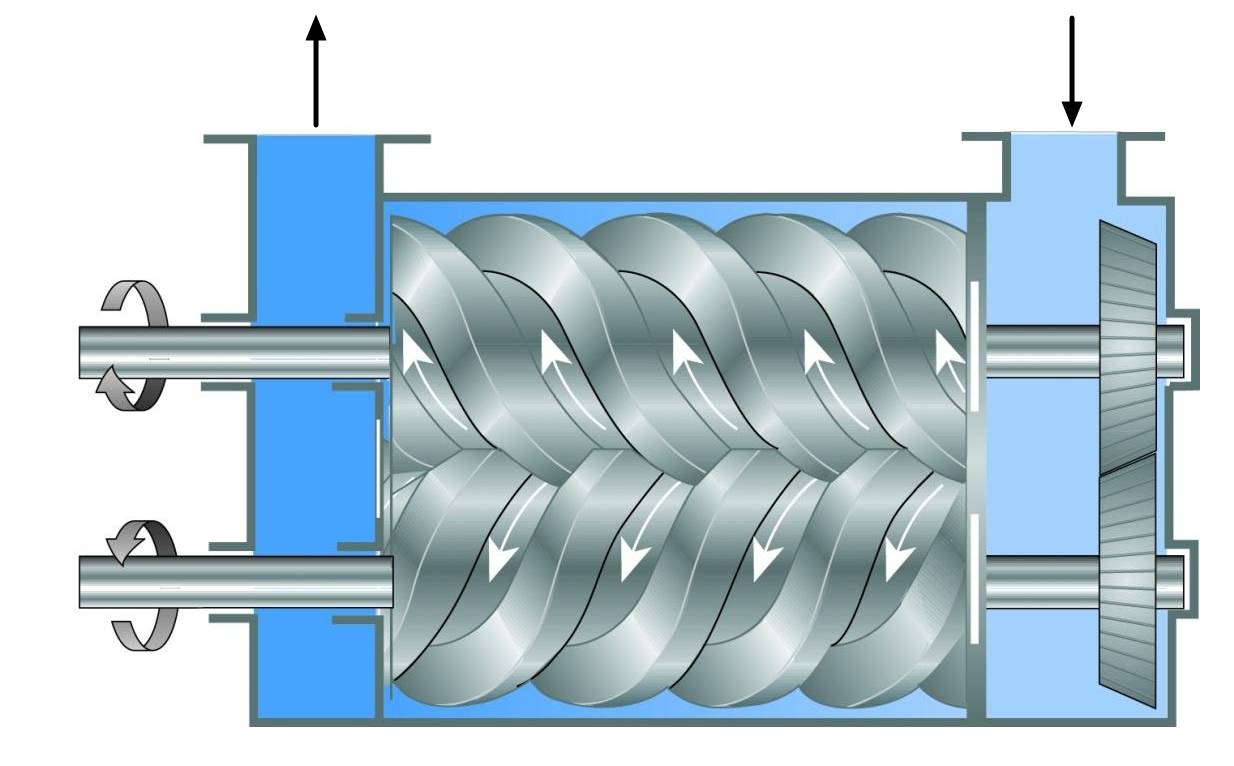

В прошлый раз я выкладывал статью о внутреннем устройстве небольшого ледового катка. Было задано много вопросов касательно компрессора, примененного на данном объекте — его типе и принципе действия. Поэтому в продолжении той темы я решил подготовить небольшую зарисовку про компрессоры, примененные на этом объекте. Тем более на данный момент — это относительно малоизвестная для не специалистов технология. Речь далее пойдет о винтовых компрессорах, а точнее о винтовых компрессорах в холодильной технике. Также данный тип компрессоров получил широкое распространение в системах сжатого воздуха. Винтовые компрессоры современной контрукции появились относительно недавно — примерно в середине 20-го века. С точки зрения классификации винтовые компрессоры относятся к классу компрессоров объемного принципа действия, и далее к группе ротационных компрессоров с двумя или более осями.

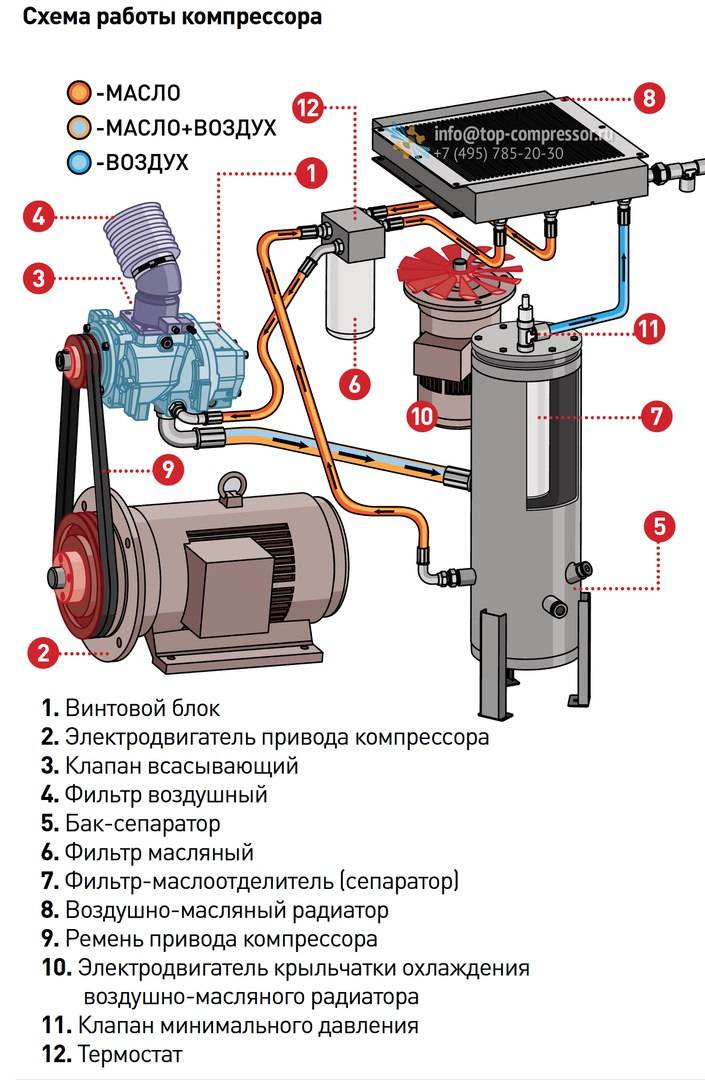

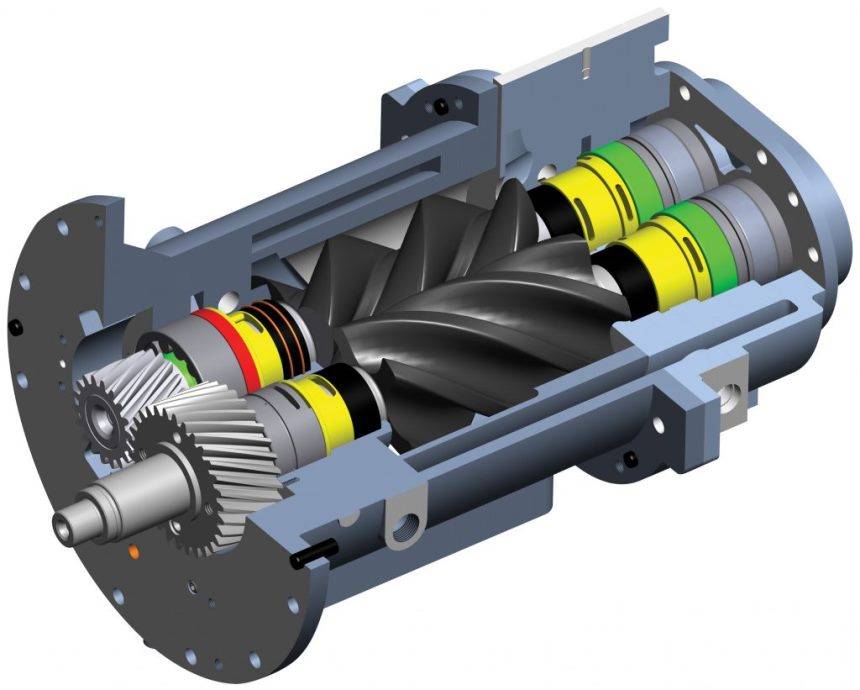

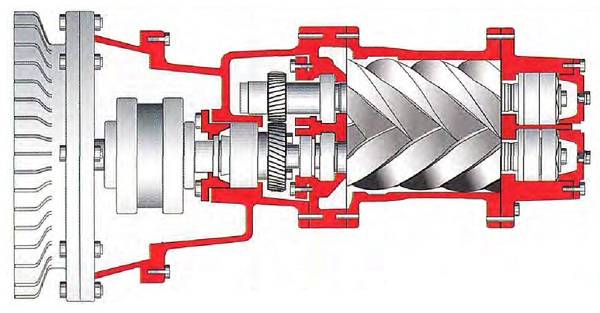

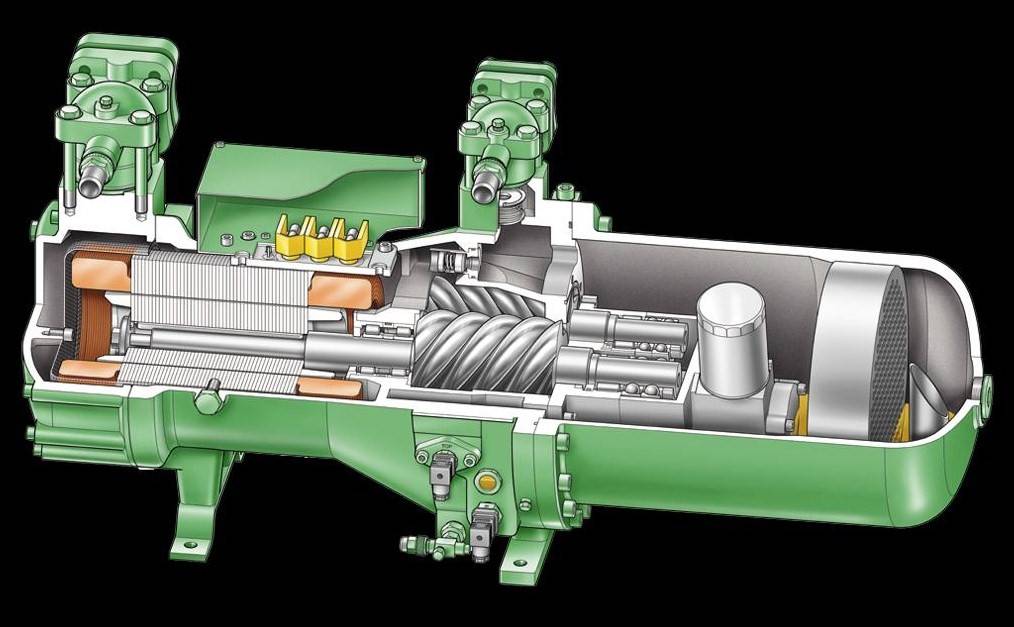

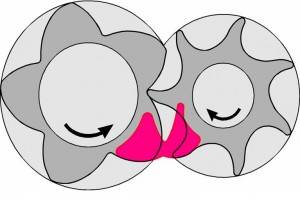

Винтовые компрессоры, как правило, содержат два ротора с сопрягающимися профилями, изготовленных в форме спиралей.Роторы вращаются внутри статора. Вращение этих подвижных узлов перемещает хладагент в газовой фазе со стороны всасывания к стороне нагнетания, при этом впадины охватывающего ротора выполняют роль цилиндра, объем которого по мере постепенного приближения к выходу сокращается, а зубья охватываемого ротора обеспечивают сжатие потока. По мере того как сжатый хладагент нагнетается в контур, с верхней стороны винта вновь происходит всасывание, что обеспечивает непрерывность потока. Набольшее распространение получили двухроторные винтовые компрессоры — здесь в основном рассматриваются именно эти компрессоры. Однороторные компрессоры не получили применения.Компания Carrier, пожалуй, единственные из известных мне производителей, кто серийно изготовляет трех роторные винтовые компрессоры. В холодильной технике преимущественно применяются маслозаполненные винтовые компрессоры. Масло явлется уплотнителем для зазоров межу винтами, а также служит для отвда тепла от нагретых деталей, для смазки трещихся деталей и прочее. В системах сжатого воздуха получили распространение как масляные, так и безмасляные компрессоры.

В системах сжатого воздуха принцип абсолютно такой же. Винтовые компрессоры очень хороши для достижения высокого перепада давления и высокой степени сжатия.

Рисунок 1 — Винтовая пара (слева — ведущий, справа — ведомый ротор, красный — нагнетательный порт)

Особенностью винтовых компрессоров является наличие золотника для регулирования производительности, которая регулируется, как правило ступенчато: 25-50-75-100%.

В холодильной технике винтовые компрессоры получили широкое распространение в крупных системах кондиционирования (водоохлаждающие установки — чиллеры), в низкотемпературных системах относительно больших мощностей. Также данные компрессоры нашли широкое применение в транспортных системах.

В мире насчитывается не так много производителей винтовых компрессоров для холодильной техники и систем кондиционирования — это Carrier, Gea Grasso, Bitzer — это наиболее известные бренды на российском рынке.

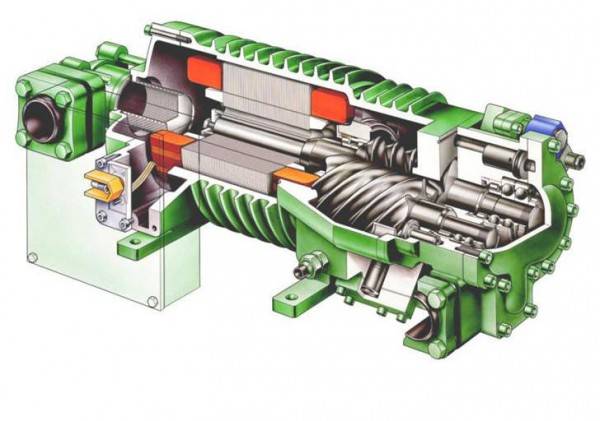

Рисунок 2 — Открытый винтовой компрессор GEA Grasso — очень хорошо видна винтовая пара. Подразумевается установка внешнего привода (электродвигателя)

Применение винтовых компрессоров в холодильных системах обеспечивает более высокой производительностью данных компрессоров относительно более распространенных поршневых компрессоров и соответственно более низкой стоимостью. Применение винтовых компрессоров наиболее рационально в областях средних и больших производительностей. Хотя в последнее время наблюдается активное применение винтовых компрессоров в транспортных системах, хотя они на данный момент являются более дорогими. Также применение винтовых компрессоров крайне оправданно для достижения низких температур, которые могут быть достигнуты только в двухступечатом цикле сжатия поршневыми компрессорами.

Рисунок 3 — Один из самых распространенных винтовых холодильных компрессоров на Российском рынке — полугерметичных винтовой компрессор Bitzer серии HS. Видно, что винтовая пара и статор расположены в одном корпусе.

Анимационный вид винтового холодильного полугерметичного компрессора Bitzer — именно такие компрессораы получили распространения на ледовых катках:

В настоящее время винтовые компрессоры находят все более широкое применение в холодильной технике.

При написании данного поста использовался «Учебник по холодильной технике» Польманн А.С.

Устройство компрессоров винтового типа

Установки, входящие в группу винтовых компрессоров, могут быть различны, но при этом они имеют оснащение, общее для всех видов оборудования данного типа. Входящие в состав винтовых компрессоров устройства выполняют определенные функции, обеспечивая при этом эффективную и бесперебойную работу установок.

Так, в состав винтовых компрессоров входят следующие составляющие:

Воздушный фильтр всасывающий – выполняет функцию очистки воздуха, который попадает в компрессорную установку. Зачастую состоит из двух элементов – предварительного фильтра, находящегося в том месте, где происходит забор воздуха, а также фильтра, расположенного перед входным клапаном.

- Входной клапан – обеспечивает регулировку производительности всего компрессора и оснащен пневматическим управлением. Регулирование работы установки обеспечивается переходом клапана на холостой ход.

- Винтовой блок – представляет собой один из главных рабочих элементов установки винтового типа. В состав винтового блока входят два, расположенных параллельно по отношению друг к другу ротора, одни из которых имеет вогнутый винтовой профиль, а другой – выпуклый. Именно наличие роторов отличает устройство винтовых компрессоров и принцип их действия от установок других типов.

- Ременная передача – представляет собой два шкива, задающих необходимую скорость вращения роторов. Один из шкивов расположен на винтовой паре, а другой находится на двигателе.

- Электродвигатель – обеспечивает вращение винтовой пары посредством муфты, редуктора или же ременного привода.

- Масляной фильтр – проводит очистку масла, прежде чем оно возвращается в блок с винтами.

- Отделитель масла – бак, изготовленный из металла, в середине которого расположена перегородка с отверстиями. Сила инерции, возникающая при закрутке потока, приводит к очистке воздуха от масла специальным фильтром.

- Термостат – обеспечивает наиболее оптимальный температурный режим. При низких значениях температуры масла, термостат пропускает его, не затрагивая при этом охлаждающий радиатор, что позволяет ускорить получение наиболее оптимальной температуры в установке.

- Охладитель масла – выполняет функции охлаждения масла, после того, как оно отделилось от сжатого воздуха.

- Концевой охладитель воздуха – охлаждает до необходимого уровня сжатый воздух перед тем, как он подается потребителю.

- Предохранительный клапан – обеспечивает безопасную работу устройства и предотвращает его поломку. Данный клапан срабатывает при значительном повышении уровня давления в маслоотделительном баке, которое может вывести из строя все оборудование.

- Система трубопроводов – имеет различные трубопроводы для воздушно-масляной смеси, воздуха и масла.

- Реле давления – устанавливает параметры и режим работы установки в зависимости от показателей уровня давления. Так, при достижении максимального значения давления, работа винтовых компрессоров переходит на холостой ход. При снижении давления установка вновь начинает работать.

- Блок управления – необходим для электронного управления и контроля над работой оборудования, а также позволяет передавать на дисплей все необходимые рабочие параметры и характеристики компрессора.

- Вентилятор – предназначен для забора воздуха в компрессор с одновременным охлаждением рабочих деталей и элементов оборудования.

Принцип действия компрессоров винтовой группы

Действие винтовых компрессоров заключается в следующем. Посредством системы привода, двигатель приводит в движение винтовую пару, в которую затем поступает уже очищенный воздух. Далее происходит смешивание воздуха с маслом, которое необходимо для создания между роторами масляного клина. При вращении роторов происходит уплотнение зазора между нами и корпусом, что приводит к сжиманию воздуха и повышению давления. Кроме того, в данном процессе масло также выполняет функцию смазывания рабочих механизмов компрессорной установки.

После сжатия, смесь из масла и воздуха поступает в специальную емкость, где воздух отделяется от масла, затем охлаждается и подается на выход компрессорного оборудования. После охлаждения масло проходит дополнительную фильтрацию, а затем вновь подается в блок с винтами.

Подобное устройство и принцип работы винтовых компрессоров обеспечивает наличие в оборудовании высоких рабочих и технических показателей, позволяющих значительно повысить эффективность работы и производительность установки. Благодаря этому винтовые компрессоры сегодня являются одними из наиболее часто используемых установок, которые могут применяться как в промышленном масштабе, так и на небольших производствах.

Установки винтового типа могут быть различны в зависимости от типа привода, использованию масла, количеству ступеней и другим параметрам, исходя из которых необходимо выбирать наиболее оптимальный тип установки.

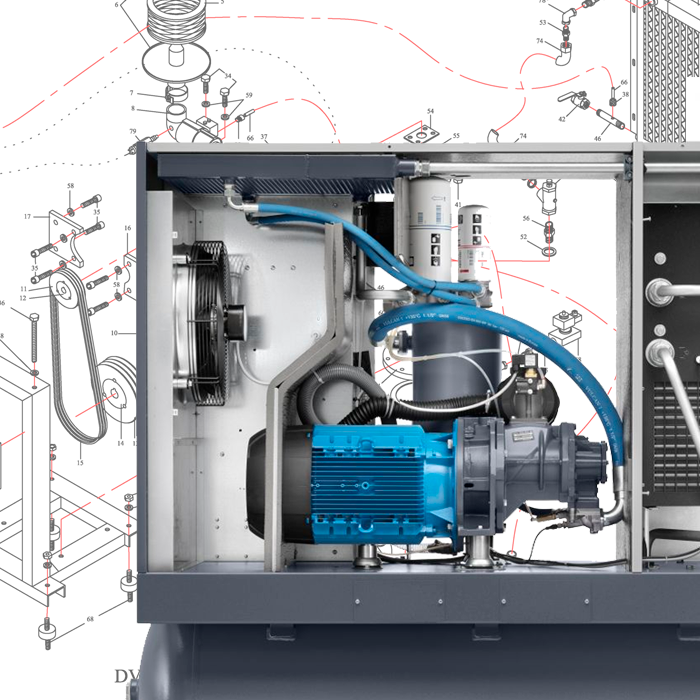

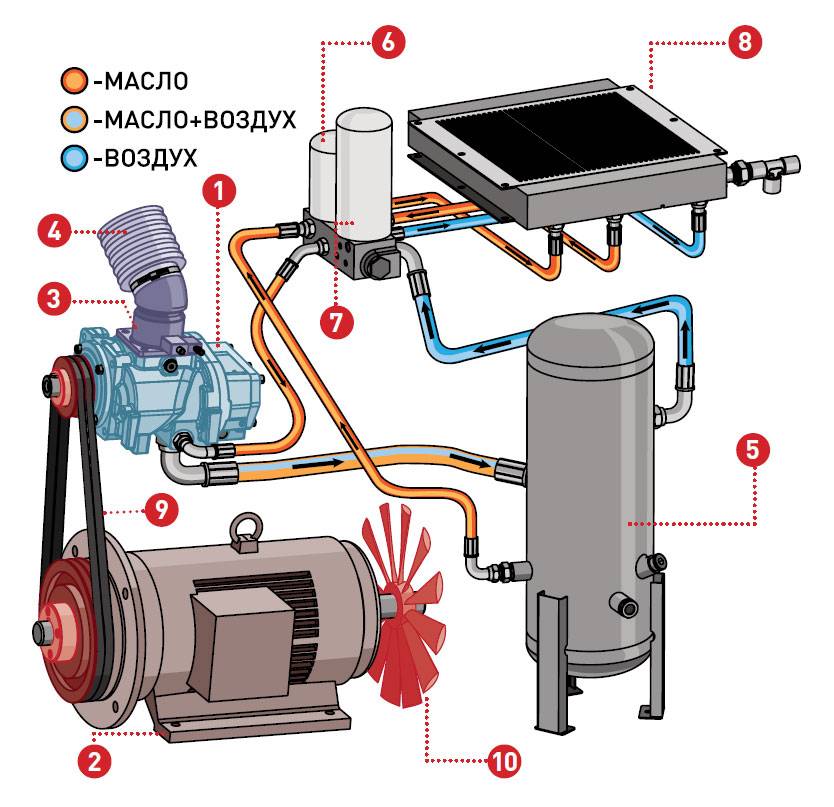

Принцип действия воздушных промышленных компрессоров, относящихся к типу объёмных компрессоров, следующий:

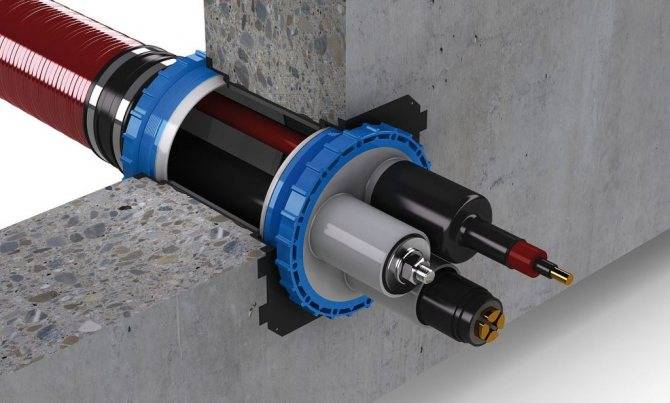

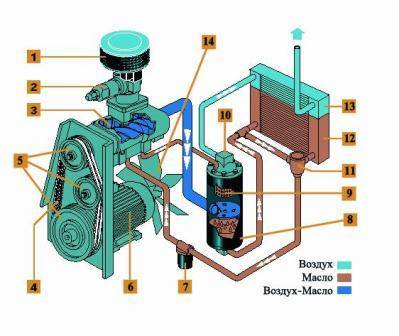

- Атмосферный воздух поступает через воздушный фильтр (1) со встроенным фильтрующим элементом.

- Очищенный воздух, пройдя через многофункциональный регулятор всасывания (2), попадает в винтовой блок (3). В винтовом блоке происходит сжатие воздуха, и он смешивается с маслом, которое впрыскивается дозировано.

- Образовавшаяся воздушно-масляная смесь поступает в сепаратор (8), где проходит через картридж (9). Здесь масло отделяется от воздуха.

- Воздух, очищенный от масла, поступает на выход из воздушного компрессора, проходя через воздушный радиатор (13).

- Масло, отделённое сепаратором, через масляный радиатор (12) возвращается в винтовой блок.

- Клапан термостата (11) управляет движением масла.

- Перед впрыском в винтовой блок масло проходит через масляный фильтр (7), в котором происходит удаление твёрдых частиц.

- Привод винтовой пары осуществляется от электродвигателя (6) через клиноременную передачу (4).

- Скорость вращения винтового блока определяется размерами шкивов (5).

- На валу электродвигателя установлен вентилятор (14), обеспечивающий циркуляцию воздушного потока внутри компрессора.

- Клапан минимального давления (10) обеспечивает работу устройства на холостом ходу. Он выполняет и роль обратного клапана, который отделяет компрессор от пневматической магистрали при остановке.

Чтобы лучше понимать основы работы воздушного компрессора, важно знать назначение его основных узлов. Главным элементом устройства является винтовой блок

Он состоит из двух червячных роторов, которые находятся в зацеплении. Один из них является ведущим, а второй – ведомый. Роторы совершают вращательные движения в противоположных направлениях.

Главной задачей винтового блока является сжатие воздуха, которое осуществляется роторами и стенками корпуса. При достижении заданного давления воздух поступает на выход.

Важнейшую роль в работе винтового компрессора играет и масло, которое:

Важнейшую роль в работе винтового компрессора играет и масло, которое:

- Отводит тепло

- Смазывает подшипники

- Уплотняет зазоры между корпусом и роторами

Для правильного выбора винтового промышленного компрессора, наиболее полно удовлетворяющего вашим требованиям, проконсультируйтесь у наших менеджеров и получите ответы на все интересующие вас вопрос.