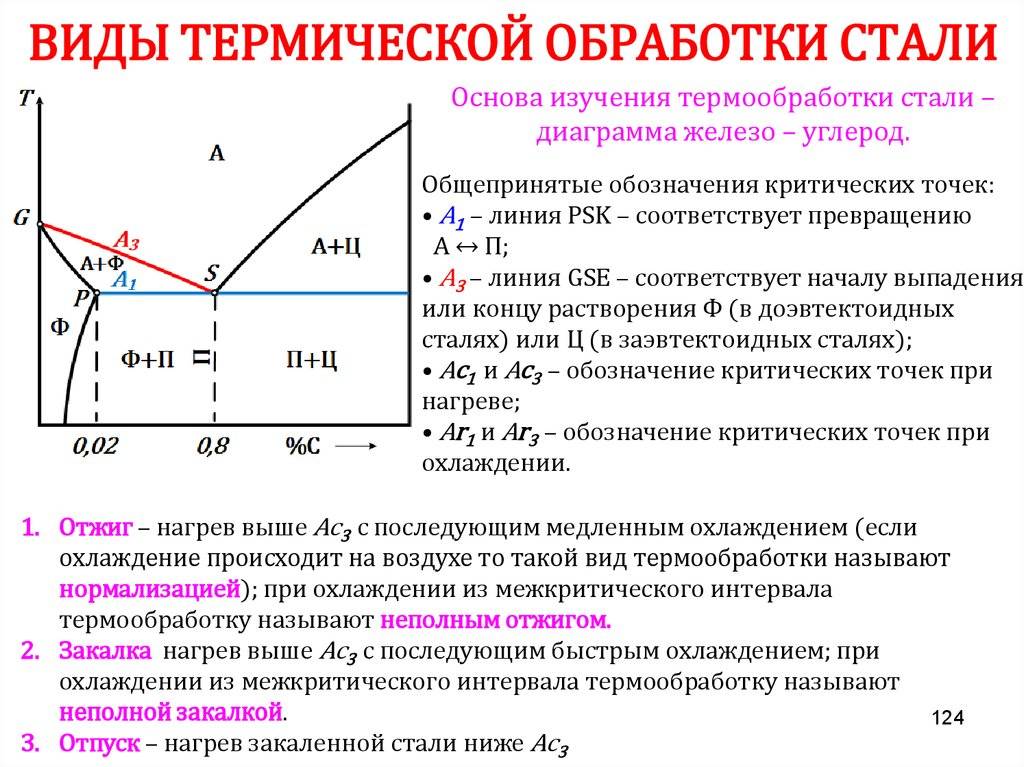

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части

Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

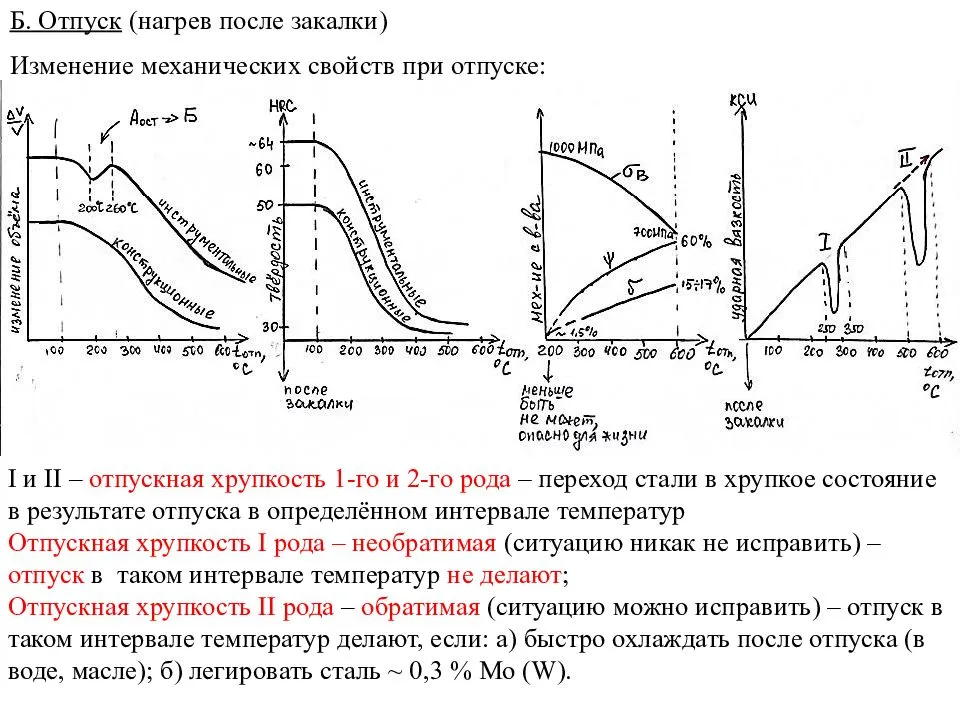

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

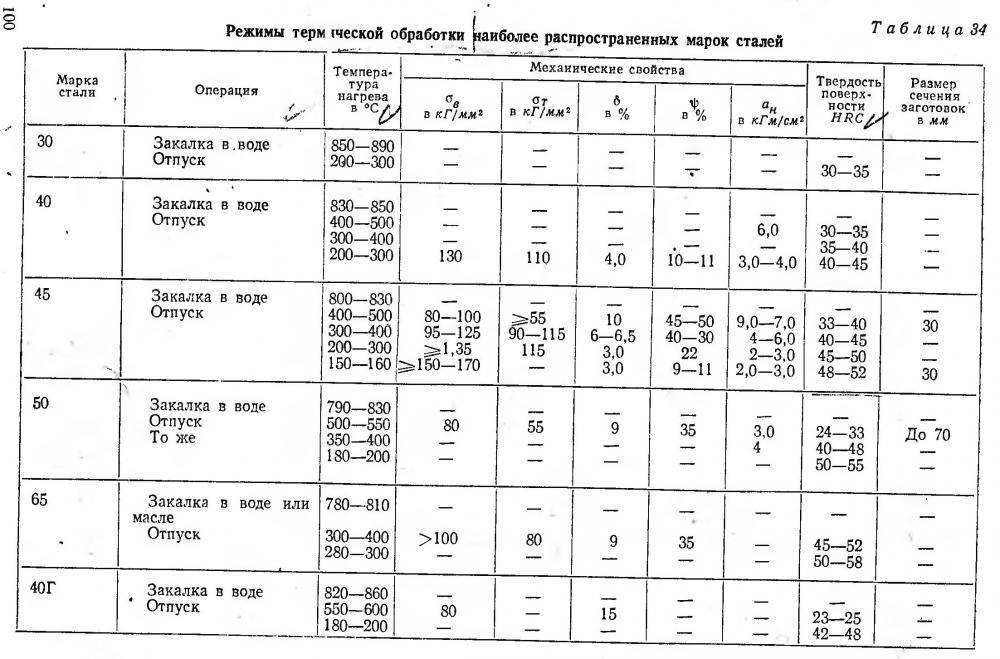

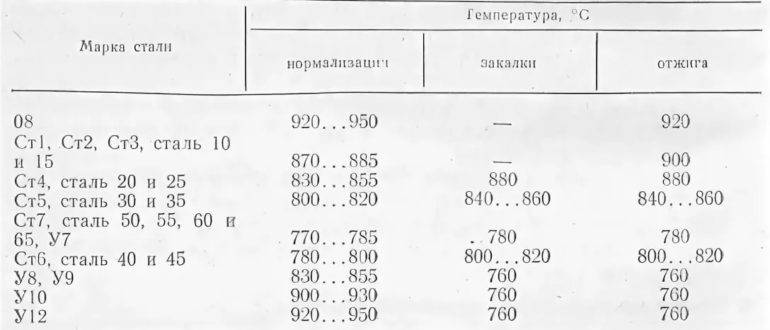

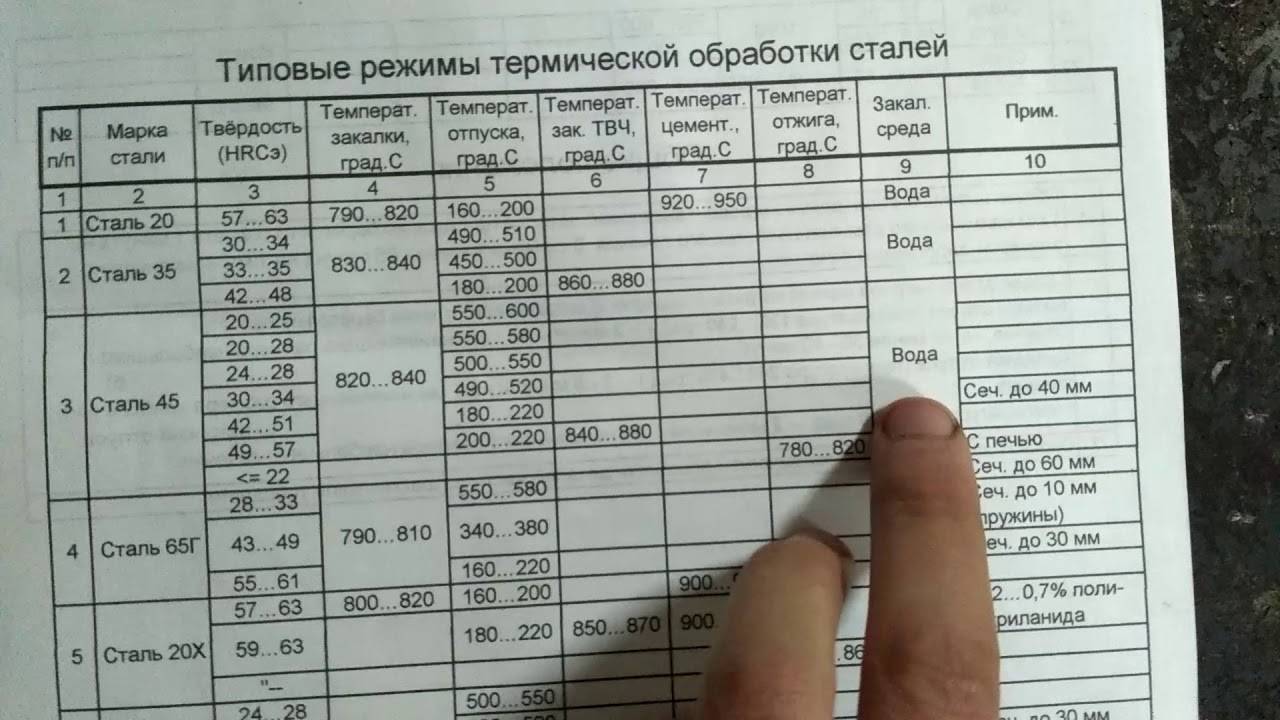

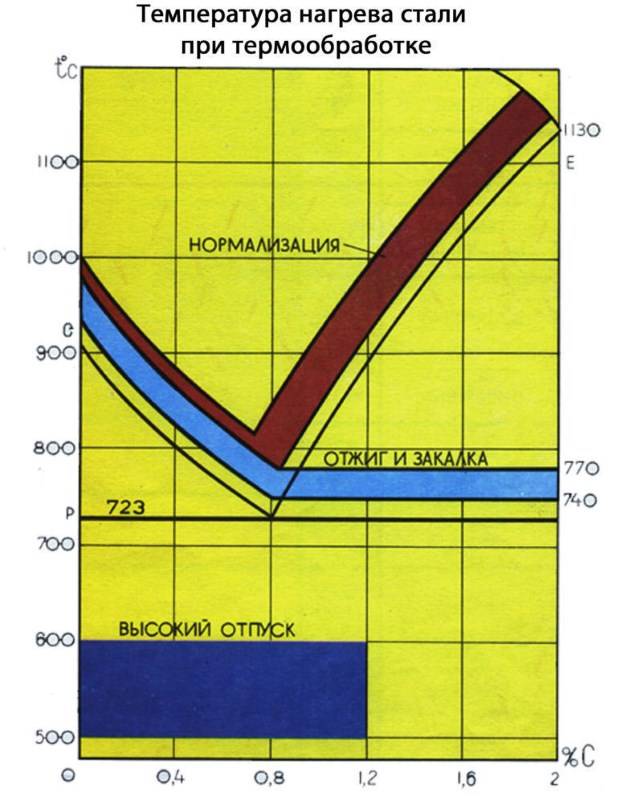

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Защита изделия от внешних воздействий

Довольно часто возникает необходимость защиты деталей от таких вредных воздействий, как окалина и потеря углерода. Для этого чаще всего используют специальные газы, которые подают в печь, где находится обрабатываемая деталь. Конечно, это возможно только при полной герметизации печи. В большинстве случаев источником газа является специальный генератор, который работает на углеводородных газах (метан, аммиак и др.).

В любом случае полная закалка стали должна проходить под защитой. Если газ подвести не получается, то имеет смысл использовать герметичную тару. В качестве герметика используется глина, которая не дает проходить воздуху внутрь. Перед этим желательно осыпать деталь чугунной стружкой.

Какие стали можно закаливать?

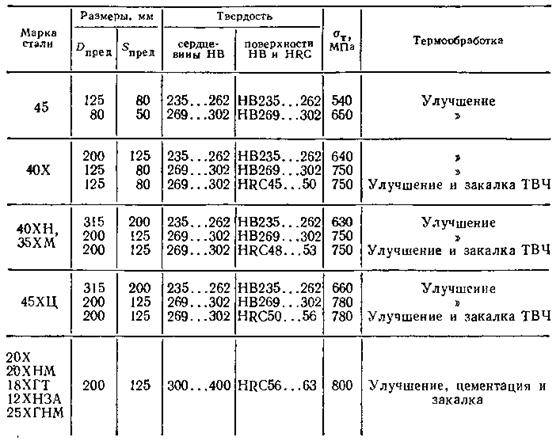

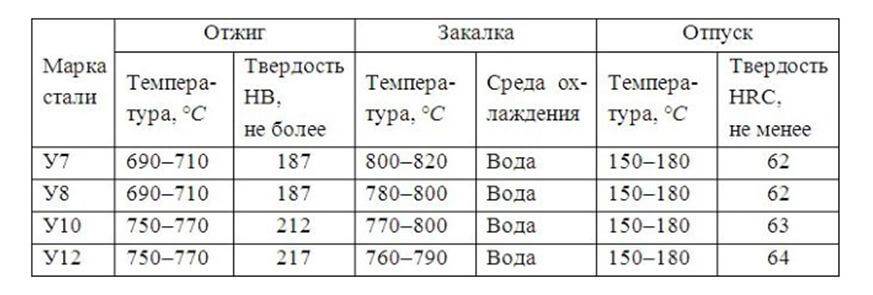

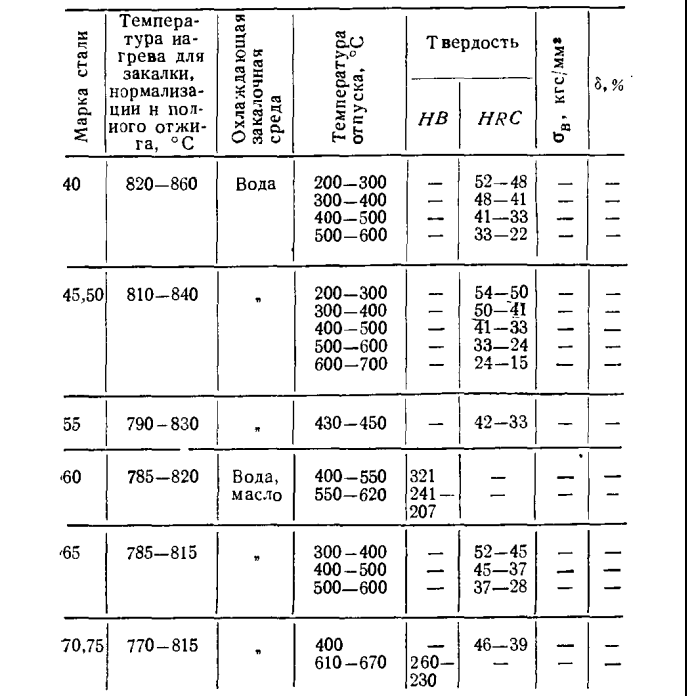

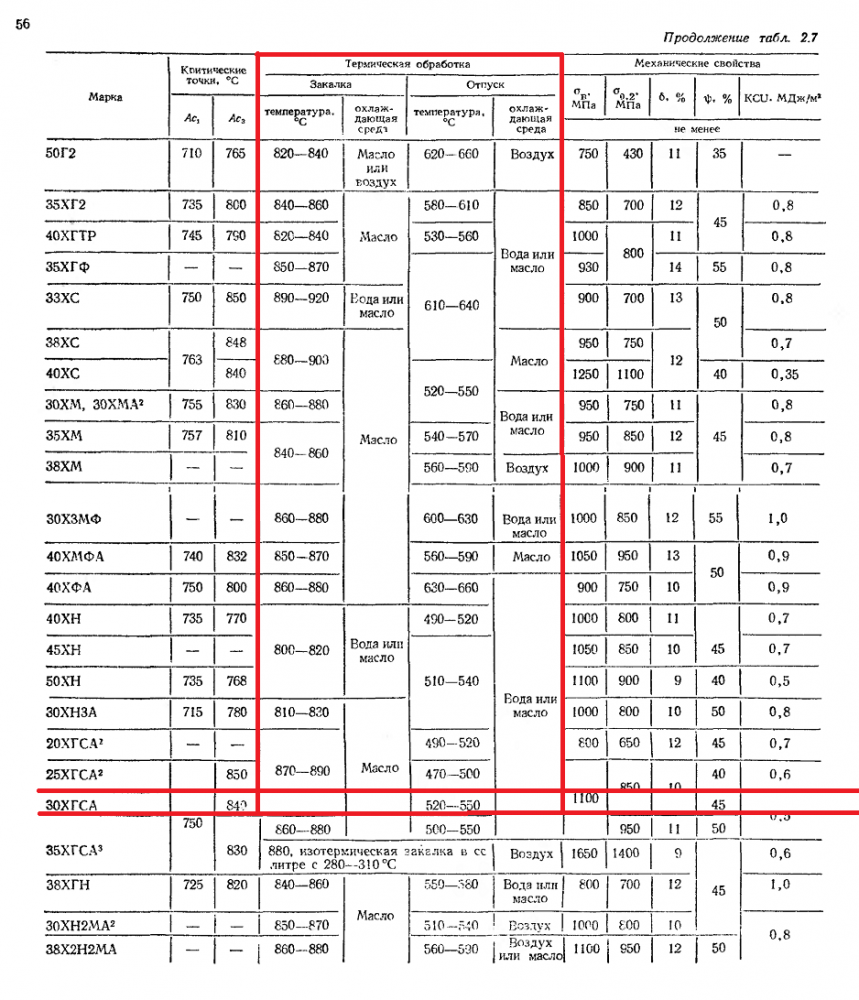

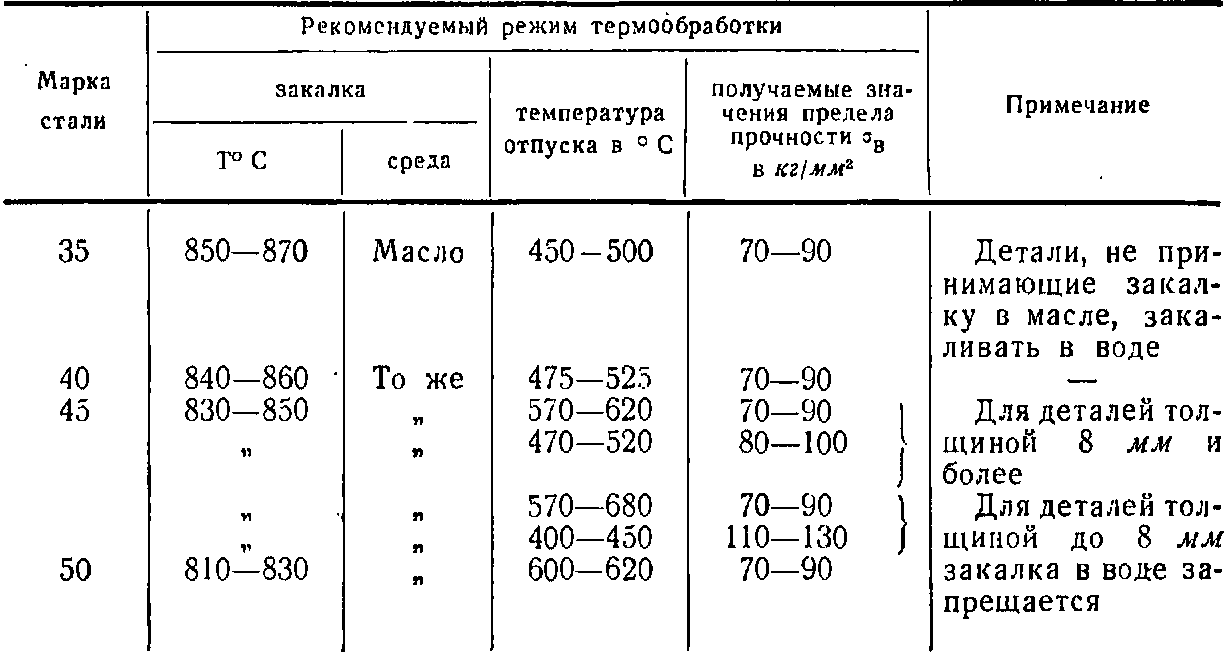

Процедурам закалки и отпуска не подвергается прокат и изделия из него, изготовленные из малоуглеродистых сталей типа 10, 20, 25. Этот вид термообработки эффективен для углеродистых сталей (45, 50) и инструментальных, у которых в результате твердость увеличивается в три-четыре раза.

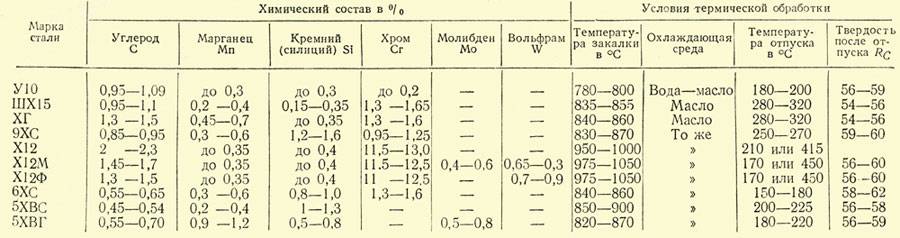

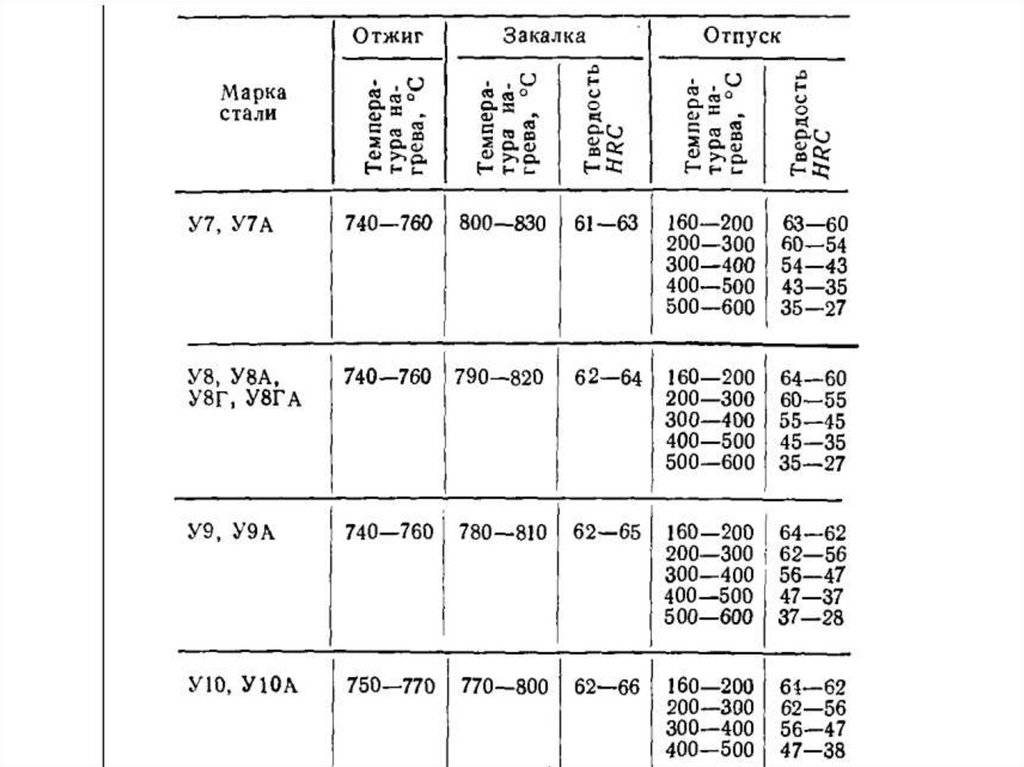

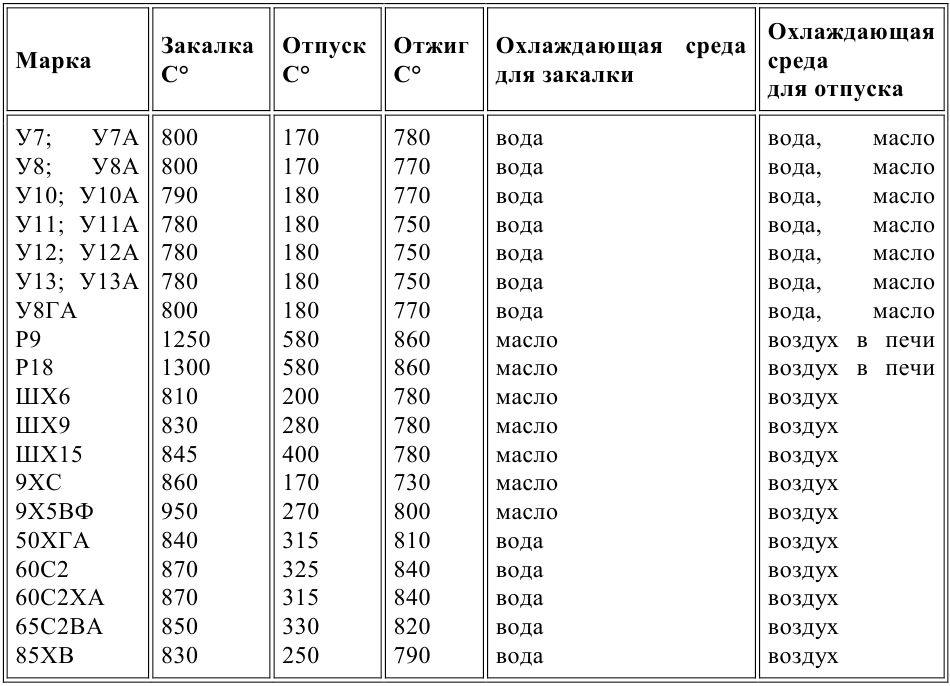

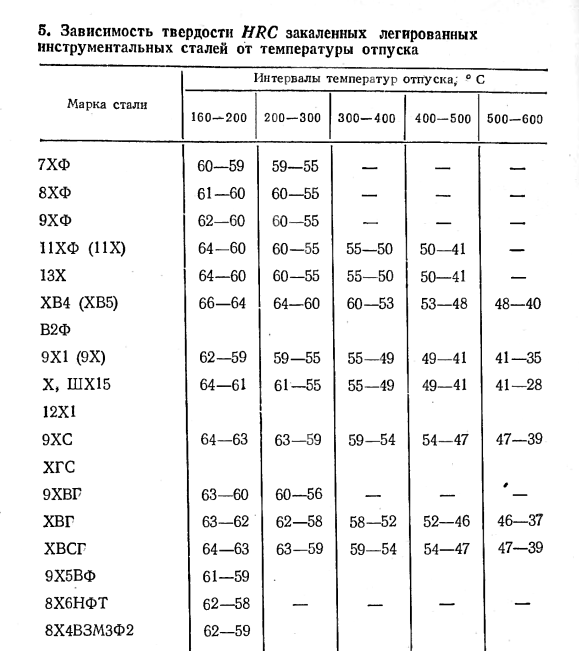

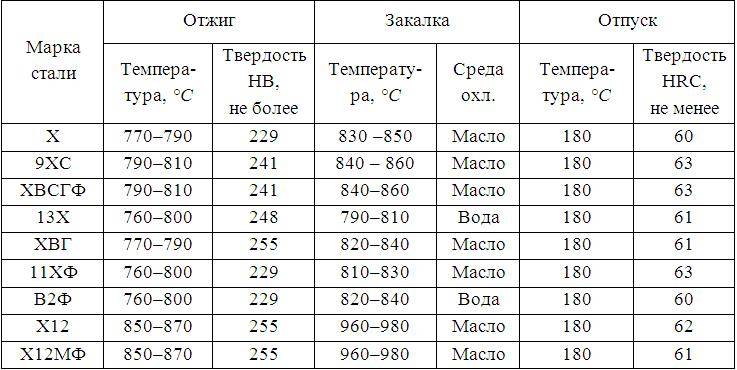

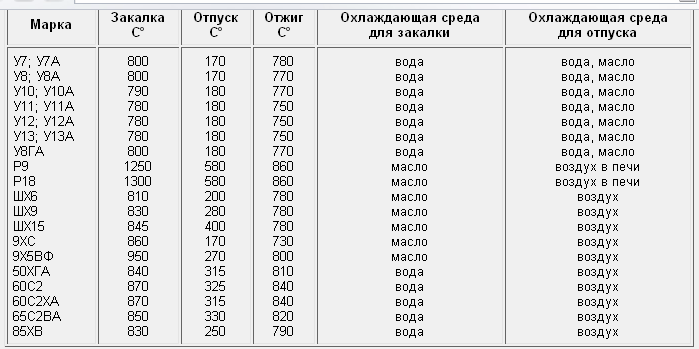

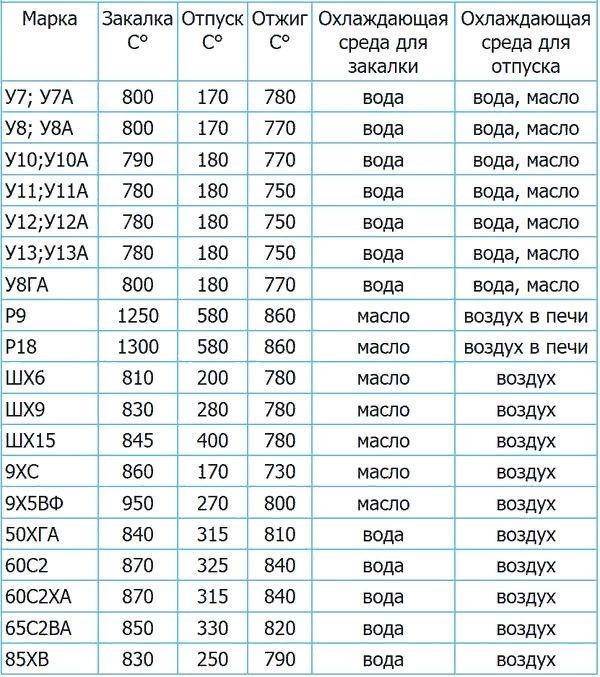

Таблица режимов закалки и областей применения для некоторых видов инструментальных сталей

| Марка стали | Для какого инструмента используется | Температура закалки, °C | Температура отпуска, °C | Охлаждающая среда для закалки | Охлаждающая среда для отпуска |

| У7 | Молотки, кувалды, плотницкий инструмент | 800 | 170 | Вода | Вода, масло |

| У7А | Зубила, отвертки, клейма, топоры | 800 | 170 | Вода | Вода, масло |

| У8, У8А | Пуансоны, матрицы, стамески, пробойники, ножовочные ручные полотна | 800 | 170 | Вода | Вода, масло |

| У10, У10А | Деревообрабатывающий инструмент, керны, резцы строгальные и токарные | 790 | 180 | Вода | Вода, масло |

| У11 | Метчики | 780 | 180 | Вода | Вода, масло |

| У12 | Надфили | 780 | 180 | Вода | Вода, масло |

| Р9 | Метчики, ножовочные полотна станочные, сверла по металлу, фрезы | 1250 | 580 | Масло | Воздух в печи |

| Р18 | Ножовочные полотна станочные, сверла по металлу, фрезы | 1300 | 580 | Масло | Воздух в печи |

| ШХ6 | Напильники | 810 | 200 | Масло | Воздух |

| ШХ15 | Ножовочные полотна станочные | 845 | 400 | Масло | Воздух |

| 9ХС | Плашки, сверла спиральные по дереву | 860 | 170 | Масло | Воздух |

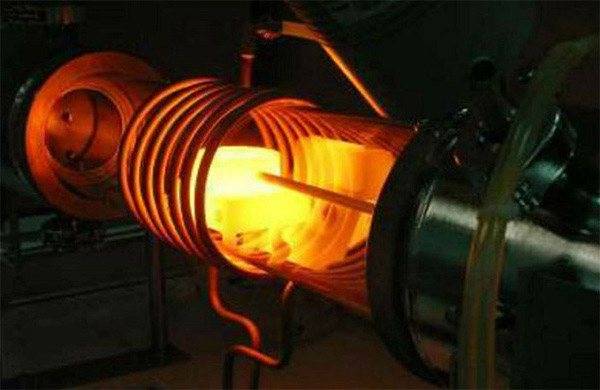

Достоинства индукционного метода

- высокая производительность и экономичность нагрева, когда необходимо нагревать только отдельные участки деталей;

- поверхность детали незначительно окисляется, отсутствует обезуглероживание;

- изделия мало коробятся, меньше образуется трещин;

- точно регулируется глубина закалки;

- возможность автоматизации процесса.

К недостаткам метода закалки ТВЧ относится высокая стоимость и сложность изготовления индукционных устройств.

Медные индукторы изготавливаются с душирующими устройствами или без них.

Существуют следующие виды поверхностной закалки.

- Одновременный. После нагрева деталь охлаждается водой. Закаливаемая деталь нагревается внутри индуктора. Через заданное время электрический ток отключается и через отверстия нагревателя сильными струями подается вода на охлаждение изделия. Для закалки зубчатых колес применяются кольцевые индукторы, а для плоских деталей — петлевые или зигзагообразные.

- Непрерывно-последовательный. Вдоль неподвижной детали перемещается нагревающий индуктор, а за ним — душирующее устройство.

Нагрев ТВЧ позволяет создавать автоматизированные агрегаты в потоке цехов механической обработки. За счет этого нет необходимости в транспортировке деталей в термические цеха.

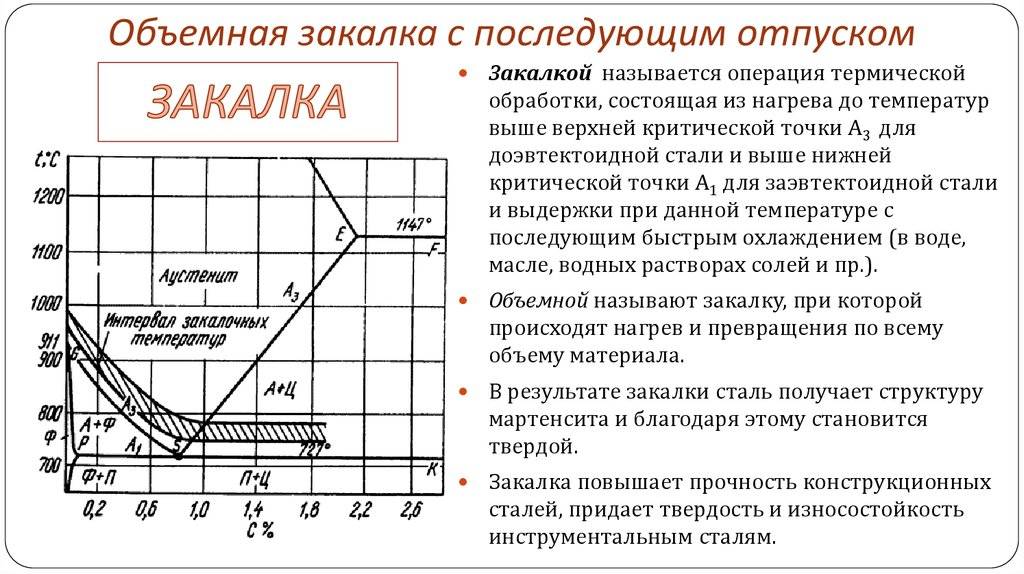

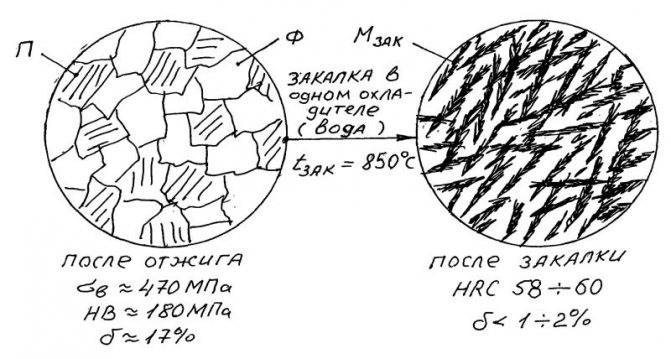

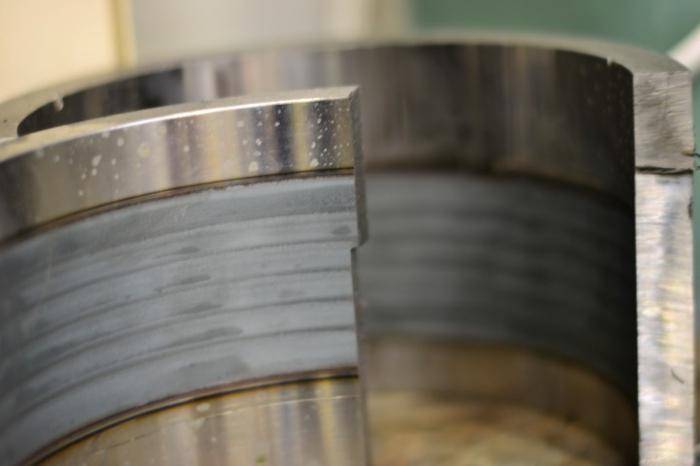

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Для чего все это знать обычному человеку?

Эта статья специалистам по термической металлообработке покажется, скорее всего, набором банальностей и всем известных фактов. К тому же они, возможно, найдут и некоторые неточности в терминологии. Представляемая информация предназначена не для них, она адресуется людям, далеким от металлургии, дилетантам, интересующимся, чем отличается по прочности от хорошего лезвия обычный столовый или складной нож, поверхностная закалка от объемной и тому подобными вопросами. Покупая тот или иной нужный в хозяйстве предмет, потребитель сталкивается с существенной ценовой разницей. Продавец не всегда может квалифицированно и понятно объяснить, почему один инструмент (гаечный ключ, например) стоит намного дороже другого при общей внешней схожести. Он, скорее всего, попытается «запудрить мозги» малопонятными для обычного обывателя понятиями и терминами. В переводе на обычный язык эти пояснения будут означать, что разводной ключ не сломается или прослужит дольше, а заточка будет требоваться намного реже (если клиент желает приобрести нож). «Поверхностная закалка!» — загадочно укажет причину продавец, закатив от воображаемого восторга глаза. Что же это такое?

Что такое – ванна для закалки

Железный прямоугольный бак, изготовленный из 2-5 мм листа металла, соединенный сваркой или заклепками называется ванной, а состоит она:

- из мешалки и направляющих, которые обеспечивают постоянную циркуляцию жидкости закалочного потока внутри ванны, тем самым эффективно перемешивают рабочую жидкость;

- из металлической сетчатой корзины, она находится внутри емкости и выполняет функцию вынимания детали из бака;

- из тена, который нагревает жидкость, в которой закаливается изделие;

- из теплообменника, охлаждающего рабочую среду.

Помимо этого бак имеет автоматическую систему, для удержания температурной среды и устанавливается вместе с регулирующим и силовым оснащением.

Крышкой и бортовым отсосом снабжен закалочный масляный бак. А водополимерный бак поставляется с системой для контроля температуры.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

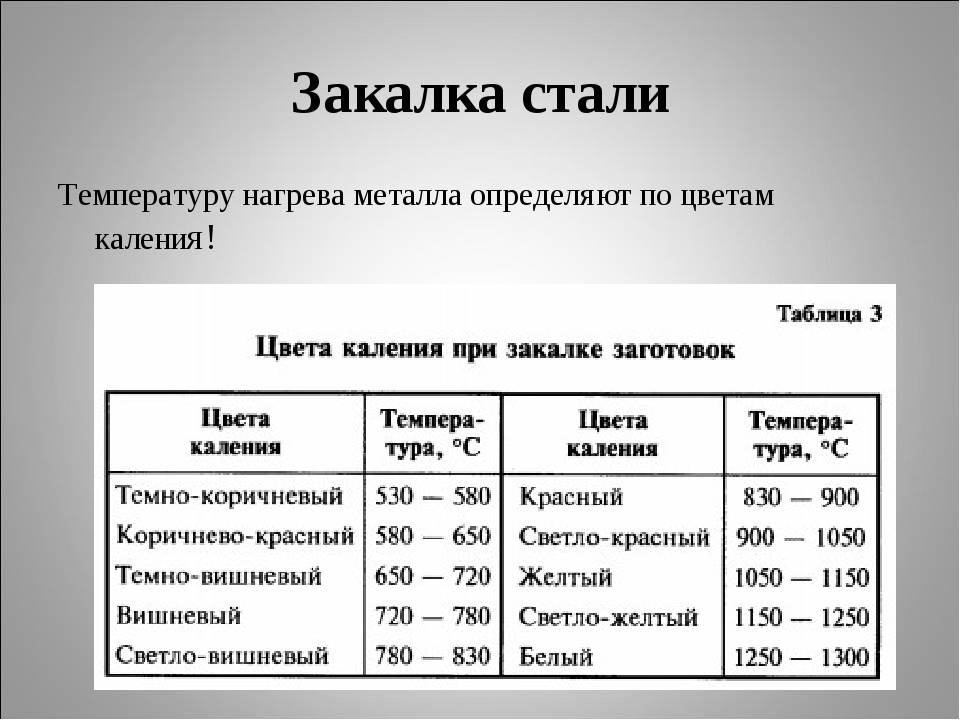

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

Закалка в домашних условиях

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм. Оставить длинные концы.

- Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Закалка стали в условиях дома или дачи

Конечно, лучший результат от закалки получится, если она осуществляется профессионалами с большим опытом работы и в производственных условиях. Бывает такое, что вы приобрели инструмент, но он оказался недокаленным или незакаленным. В этих случаях прибегают к закалке в бытовых условиях. Этому процессу легко научиться. Осуществлять закалку можно на простом костре. Достаточно соблюдать следующую последовательность действий:

- Для начала подготовьте два сосуда – с водой и маслом.

- Затем подготовьте инструмент, с помощью которого вы будете опускать изделие в костер и вынимать его. Можно использовать простые клещи.

- Далее нужно развести костер и подождать, пока образуются угли. На них кладем металлическое изделие, которое будем подвергать закалке.

- Внимательно следите за оттенком, которое принимает пламя, и за цветом углей. Огонь не должен быть белым, а раскаленный угли, напротив, принимают белый цвет. Для процесса домашней закалки оптимальный цвет пламени – малиновый. Если пламя белое, это говорит о высокой температуре, которая просто сожжет деталь.

- Следите, чтобы на стальной детали не появились пятна синего или черного цвета. Они говорят о деформации изделия из-за сильного размягчения. Если сталь приняла белый оттенок, ее можно выкидывать.

- Как только металл нагрелся до оптимального уровня температуры, необходимо вытащить его из огня и опустить в масло. Делаем это 3 раза. В первый раз опускаем на 3 секунды. Каждый раз увеличиваем время на столько же. Опускаем и резко вынимаем.

- Затем опускаем инструмент в сосуд с водой и оставляем там до полного остывания.

Изделия вытянутой формы необходимо поместить в форму вертикально. Для того чтобы определить оптимальную температуру в домашних условиях, можно воспользоваться специальной таблицей цветов. Вместо костра можно использовать простую печку.

4 Закалка и отпуск стали в домашних условиях – на все руки мастер!

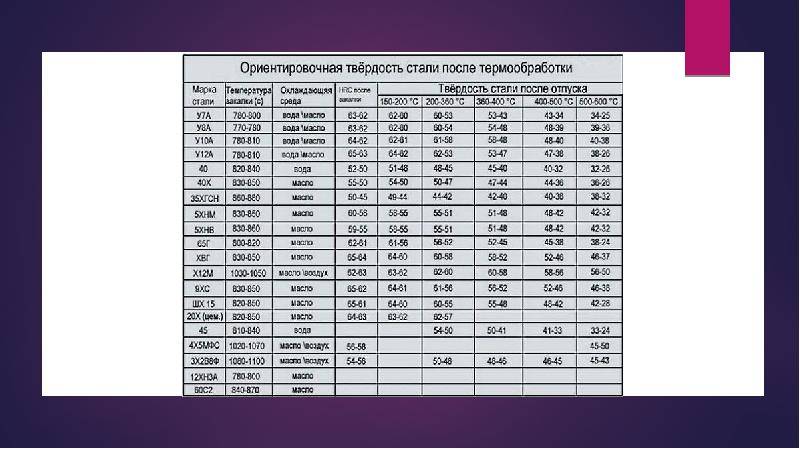

Отпуск стали – обязательное мероприятие для снятия внутренних напряжений металла. В результате несколько ухудшается твердость, но повышается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Суть отпуска – в постепенном уменьшении температурного режима и выдерживании детали в определенной температурной среде.

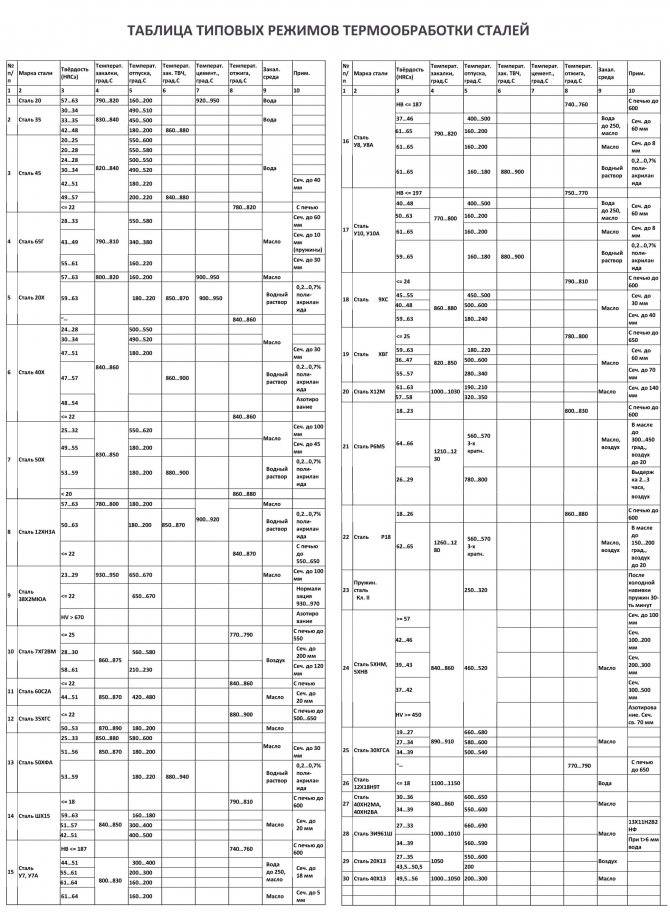

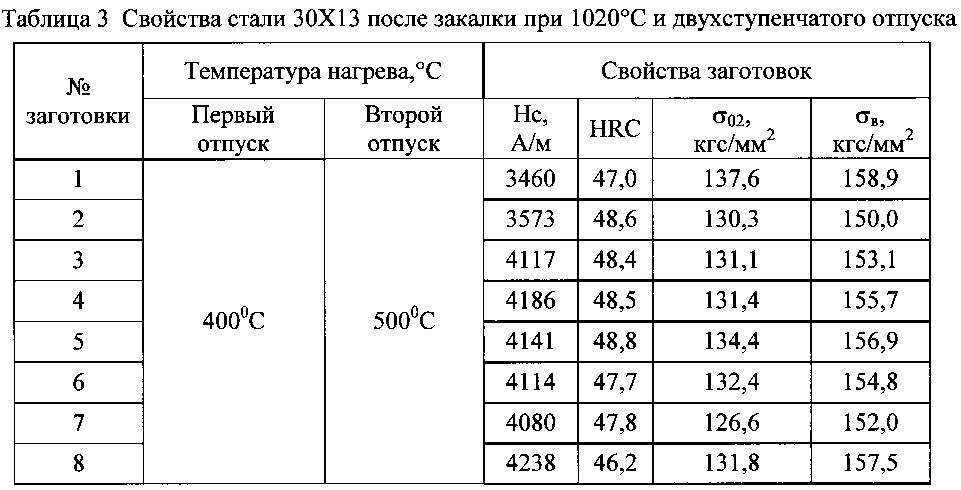

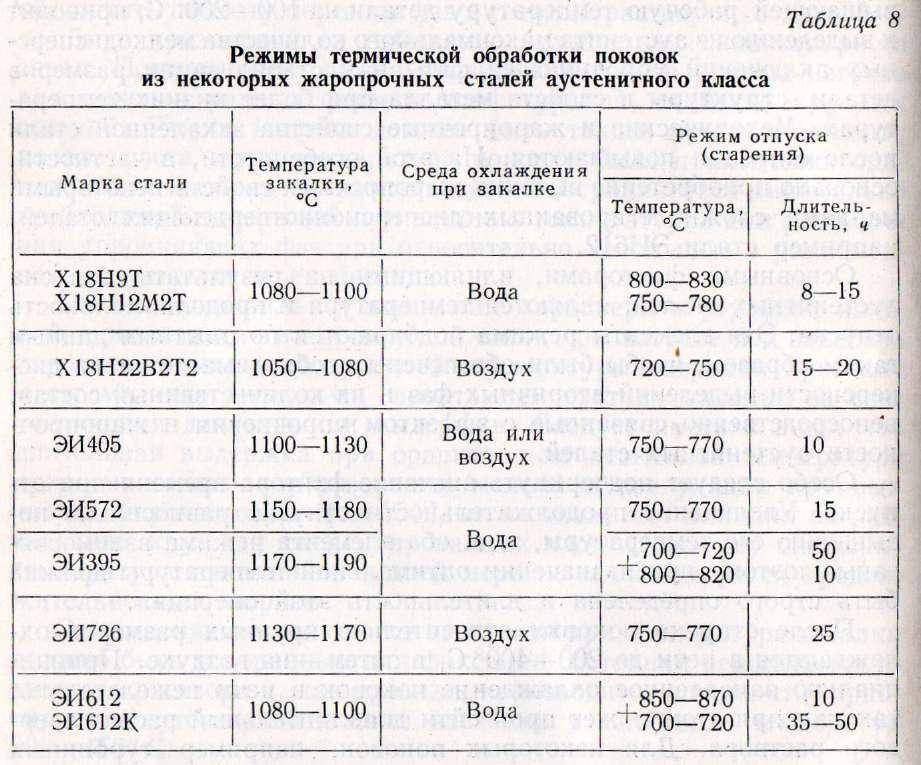

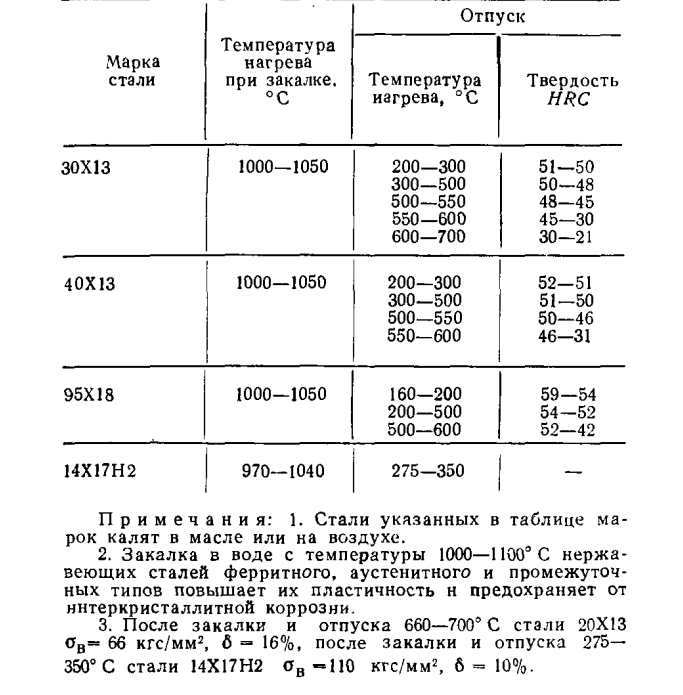

Для разных марок стали существуют свои температурные режимы. Например, быстрорежущая сталь отпускается при 540 °С, тогда как изделия с твердостью HRC 59–60 отпускаются всего при 150 °С. В первом случае твердость даже повышается, во втором незначительно понижается, но изделие приобретает существенную пластичность.

Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

Метод цементации описывается как способ обработки металла с использованием высоких температур в среде определенных химических веществ (химико-термическая обработка); среда может быть жидкой, газовой или твёрдой. Химические компоненты при нагревании выделяют свободный углерод. Поверхность нагретого металла поглощает атомы газа, меняя свою структуру (происходит диффузное насыщение на глубину от 0,5 до 2 мм).

Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

- Слой укрепляется, улучшаются такие его свойства, как твердость и износостойкость; при этом более глубокие слои сохраняют свои первоначальные свойства (вязкость и упругость). Поверхность хорошо сопротивляется истиранию, сердцевина способна выдерживать динамические нагрузки.

- После обработки предмет приобретает твердость, аналогичную с полученной по методу классической закалки (огнем и механическим воздействием).

Выделяют следующие особенности метода:

При организации процесса цементации важно выдерживать временные и температурные интервалы. Оптимальная плотность атомарного углерода появляется при поддержании температуры от 850 до 950°C.

Диффузное насыщение идет с малой скоростью; в этом заключается его особенность

Поглощение поверхностью атомов газа течет со скоростью 0,1 мм/час (значение может немного меняться в зависимости от среды и температуры). Учитывая, что ожидаемая толщина слоя начинается от 0,8 мм, нетрудно подсчитать, что полезные свойства деталь приобретет минимум через 8 часов.

Метод признан эффективным для легированных (инструментальных) и низкоуглеродистых сталей, где доля углерода в составе ограничена 0,2-0,25%, и они способны поглотить дополнительное количество атомов газа. Допускаются машиностроительные, строительные и арматурные стали марок 20х, 40х. Углеродистые стали таким способом не обрабатываются.

Технология цементации допускает использование нескольких сред. Разработаны приемы закалки в присутствии твердого и газового карбюризатора (углеродистого вещества, способного делиться углеродом). Поверхностное науглероживание возможно в кипящем слое, в растворах электролитов и в пастах.

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Скорость охлаждения

Структура мартенсита получается при быстром охлаждении аустенита в тот момент, когда температура стали способствует наименьшей устойчивости аустенита (около 650-550 градусов).

При переходе в зону температур, в которой происходит мартенситное превращение (ниже 240 градусов) применяется замедленное охлаждение. В результате успевают выравнится образующиеся структурные напряжения в то время, как твердость образовавшегося мартенсита не снижается.

Для проведения успешной термической обработки очень важно правильно выбрать среду закаливания. Часто в качестве закалочной среды могут применяться:

- вода;

- раствор едкого натрия (5–10 %) или поваренной соли;

- минеральное масло.

Для закаливания углеродистой стали лучше использовать воду, температура которой 18 градусов. Для закалки легированной стали подойдет масло.

Электронагрев

В общем и целом он построен на таком же принципе, как и индукционная закалка, с той лишь разницей, что нагрев производится резистивно, за счет проходящего тока больших значений и сопротивления детали. Частота подводимого напряжения точно так же влияет на глубину прогреваемого слоя, и чем она выше, тем он тоньше. Поверхность повышенной твердости может составлять от долей миллиметра до нескольких его единиц. Это зависит от требований, предъявляемых к изделию и его размеров. По сравнению с ТВЧ у электрорезистивного метода более широкий диапазон токов, температур и глубин слоев. С помощью его может изготовляться, например, столь массовый и требующий особого качества предмет, как солдатский штык-нож. Поверхностная закалка электронагревом требует технологически выверенного режима охлаждения в масле, воде или других теплопринимающих агентах.

Предупреждение обезуглероживания и появления окалины

Закалка большинства изделий из металла проводится после окончательной обработки. Образование окалины либо обезуглероживание недопустимо – эти недостатки будет уже не исправить. Чтобы их избежать, применяют особые методы закалки стали. Для этого используются:

Поверхностное насыщение стали защитным газом

- защитная газовая среда;

- отработанный карбюризатор и чугунная стружка;

- раскислители для соляных ванн.

Защитный газ можно нагнетать только в герметичную печь. Стружку и карбюризатор насыпают на поверхность металла, а затем предмет помещают в герметичный контейнер, дно которого покрыто этими же компонентами. Чтобы не просочилась даже малая толика воздуха (это вызовет окисление), контейнер нужно обмазать глиной.

Если нагревание металла идет в соляной среде, ее надо раскислять. Этот процесс должен проходить за смену не реже двух раз. Иначе поверхность металла может быть обезуглерожена либо на ней появится окисел. Чтобы раскислить соляную среду, применяют:

- бурую соль;

- борную кислоту;

- древесный уголь.

Последний компонент нужно опустить в особую емкость с крышкой. В ее стенках сделано большое количество отверстий. Когда стакан с древесным углем аккуратно опускают в соляную среду, ее поверхность воспламеняется

Огонь быстро затухнет, но действовать нужно очень осторожно, чтобы избежать пожара

Проверяют качество раскисляющего процесса следующим способом:

- Нагревают бритвенное лезвие из нержавейки в этой среде на протяжении пяти минут.

- Затем его достают и опускают для охлаждения в простую воду.

- Холодное лезвие проверяют на ломкость. Если оно переломилось, а не согнулось, раскисление было выполнено правильно.

Применение кальциевого сплава для окончательного раскисления

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

- Нагрев металла до определенной температуры. Выдержка для выравнивания по всей глубине детали.

- Быстрое охлаждение.

- Отпуск для снятия напряжений и коррекции твердости до заданного значения.

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

- объемная;

- поверхностная.

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

- увеличивается твердость и прочность;

- уменьшается зерно;

- снижается гибкость и пластичность;

- повышается хрупкость;

- увеличивается устойчивость к стиранию;

- уменьшается сопротивление на излом.

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.