ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

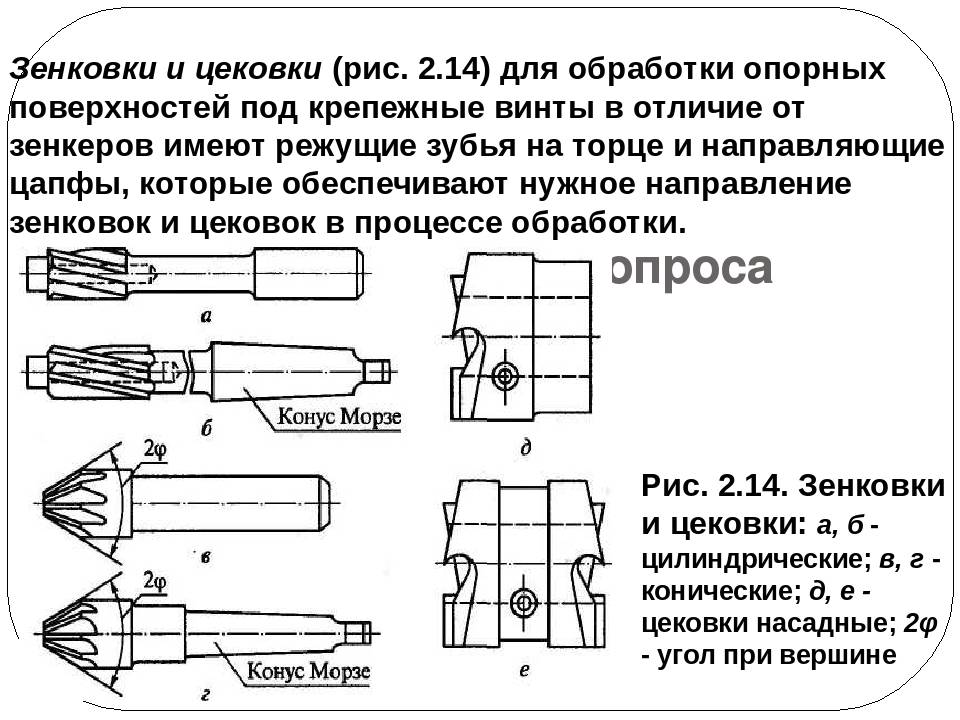

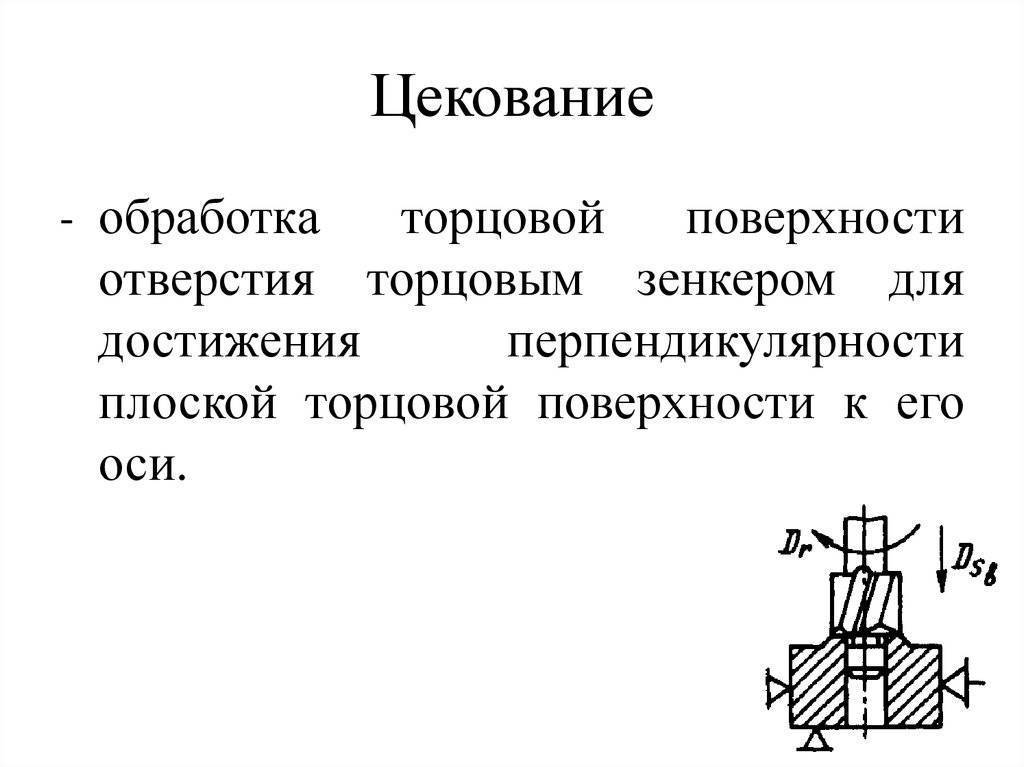

Назначение инструмента зенковки и его отличия от цековки

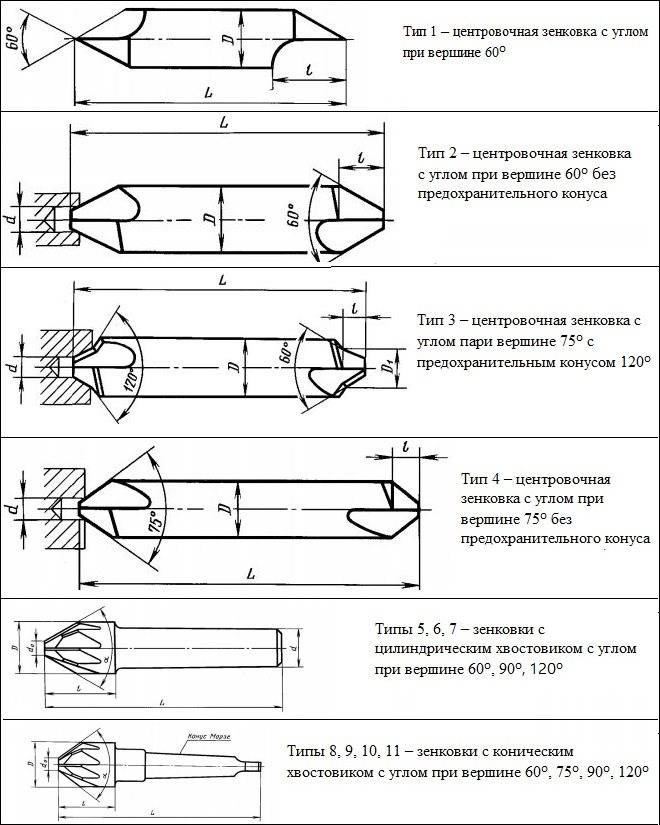

1.1. Конические зенковки должны изготовляться типов:

1 — зенковки с углом при вершине 60° центровочные;

2 — зенковки центровочные для центровых отверстий с углом при вершине 60° без предохранительного конуса;

3 — зенковки центровочные для центровых отверстий с углом при вершине 60°с предохранительным конусом 120°;

4 — зенковки центровочные для центровых отверстий с углом при вершине 75° без предохранительного конуса;

5 — зенковки с углом при вершине 60° с цилиндрическим хвостовиком;

6 — зенковки с углом при вершине 90°с цилиндрическим хвостовиком;

7 — зенковки с углом при вершине 120° с цилиндрическим хвостовиком;

8 — зенковки с углом при вершине 60° с коническим хвостовиком;

Гост 6713-91. прокат низколегированный конструкционный для мостостроения. технические условия

9 — зенковки с углом при вершине 75° с коническим хвостовиком;

10 — зенковки с углом при вершине 90° с коническим хвостовиком;

11 — зенковки с углом при вершине 120° с коническим хвостовиком.

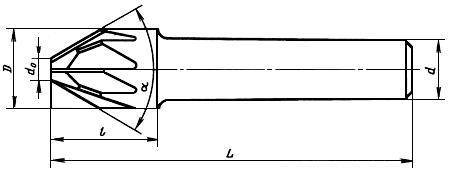

1.2. Основные размеры зенковок должны соответствовать указанным на черт.1-6 и в табл.1-6.

Черт.1. Тип 1

Тип 1

Черт.1

Таблица 1

мм

| Обозначение зенковки | Применяемость | ||

| 2353-0081 | 5 | 50 | 10 |

| 2353-0082 | 8 | 60 | 12 |

Пример условного обозначения зенковки типа 1, диаметром =5 мм:

Гост 24379.0-2012 болты фундаментные. общие технические условия

Зенковка 2353-0081 ГОСТ 14953-80

Черт.2. Тип 2

Тип 2

Черт.2

Таблица 2

мм

| Обозначение зенковки | Применяемость | |||

| 2353-0083 | 5,0 | 2,00 | 45 | 3,0 |

| 2353-0084 | 6,3 | 2,50 | 50 | 3,7 |

| 2353-0085 | 8,0 | 3,15 | 4,7 | |

| 2353-0086 | 10,0 | 4,00 | 56 | 6,0 |

| 2353-0087 | 12,5 | 5,00 | 63 | 7,4 |

| 2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром =5 мм:

Зенковка 2353-0083 ГОСТ 14953-80

Черт.1. Тип 3

Тип 3

Черт.3

Таблица 3

мм

| Обозначение зенковки | Применяемость | ||||

| 2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 |

| 2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | |

| 2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 |

| 2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 |

| 2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | |

| 2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 |

| 2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | |

| 2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 |

| 2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 |

| 2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром =5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

Черт.4. Тип 4

Тип 4

Черт.4

Таблица 4

мм

| Обозначение зенковки | Применяемость | |||

| 2353-0089 | 6,3 | 45 | 2,0 | 3,1 |

| 2353-0090 | 8,0 | 50 | 2,5 | 3,9 |

Пример условного обозначения зенковки типа 4, диаметром =6,3 мм:

Зенковка 2353-0089 ГОСТ 14953-80

Черт.5. Типы 5, 6, 7

Типы 5, 6, 7

Черт.5

Таблица 5

мм

| Обозначение зенковки типа 5 | Приме-няе-мость | Обозначение зенковки типа 6 | Приме-няе-мость | Обозначение зенковки типа 7 | Приме-няе-мость | ||

| Тип 5 | Типы 6, 7 | Тип 5 | Типы 6, 7 | ||||

| 2353-0101 | 8,0 | 1,6 | 8 | 48 | — | 16 | — |

| 2353-0107 | — | 44 | — | 12 | |||

| 2353-0114 | |||||||

| 2353-0102 | 10,0 | 2,0 | 50 | — | 18 | — | |

| 2353-0108 | — | 46 | — | 14 | |||

| 2353-0115 | |||||||

| 2353-0103 | 12,5 | 2,5 | 52 | — | 20 | — | |

| 2353-0109 | — | 48 | — | 16 | |||

| 2353-0116 | |||||||

| 2353-0104 | 16,0 | 3,2 | 10 | 60 | — | 24 | — |

| 2353-0111 | — | 56 | — | 20 | |||

| 2353-0117 | |||||||

| 2353-0105 | 20,0 | 4,0 | 64 | — | 28 | — | |

| 2353-0112 | — | 60 | — | 24 | |||

| 2353-0118 | |||||||

| 2353-0106 | 25,0 | 7,0 | 69 | — | 33 | — | |

| 2353-0113 | — | 65 | — | 29 | |||

| 2353-0119 |

Пример условного обозначения зенковки типа 6, диаметром =10 мм:

Зенковка 2353-0108 ГОСТ 14953-80

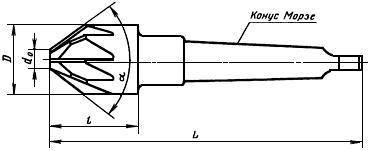

Черт.6. Типы 8, 9, 10, 11

Типы 8, 9, 10, 11

Черт.6

Таблица 6

Размеры, мм

| Обозна-чение зенковки типа 8 | При- ме-няе-мость | Обозна-чение зенковкитипа 9 | При- ме-няе-мость | Обозна-чение зенковкитипа 10 | При- ме-няе-мость | Обозна-чение зенковки типа 11 | При- ме-няе-мость | Конус Морзе | |

| Тип 8 | Тип 9 | Типы 10, 11 | Тип 8 | Тип 9 | Типы 10, 11 | ||||

| 2353-0121 | 16,0 | 3,2 | 97 | — | — | 24 | — | — | 1 |

| 2353-0133 | — | 93 | — | 20 | |||||

| 2353-0142 | |||||||||

| 2353-0122 | 20,0 | 4,0 | 120 | — | 28 | — | 2 | ||

| 2353-0134 | — | 116 | — | 24 | |||||

| 2353-0143 | |||||||||

| 2353-0123 | 25,0 | 7,0 | 125 | — | — | 33 | — | — | 2 |

| 2353-0135 | — | 121 | — | 29 | |||||

| 2353-0144 | |||||||||

| 2353-0124 | 31,5 | 9,0; 7,0* | 132 | — | — | 40 | — | — | |

| 2353-0129 | — | 127 | — | 35 | |||||

| 2353-0136 | — | 124 | — | 32 | |||||

| 2353-0145 | |||||||||

| 2353-0125 | 40,0 | 12,5; 11,0* | 160 | — | — | 45 | — | — | 3 |

| 2353-0131 | — | 155 | — | 40 | |||||

| 2353-0137 | — | 150 | — | 35 | |||||

| 2553-0146 | |||||||||

| 2353-0126 | 50,0 | 16,0 | 165 | — | — | 50 | — | — | |

| 2353-0138 | — | 153 | — | 38 | |||||

| 2353-0147 | |||||||||

| 2353-0127 | 63,0 | 20; 18,0* | 200 | — | — | 58 | — | — | 4 |

| 2353-0132 | — | 192 | — | 50 | |||||

| 2353-0139 | — | 185 | — | 43 | |||||

| 2353-0148 | |||||||||

| 2353-0128 | 80,0 | 25,0 | 215 | — | — | 73 | — | — | |

| 2353-0141 | — | 196 | — | 54 | |||||

| 2353-0149 |

______________* Для типа 9.Пример условного обозначения зенковки типа 8, диаметром =16 мм:

Зенковка 2353-0121 ГОСТ 14953-80

(Измененная редакция, Изм. N 1).

1.3. Размеры конусов Морзе — по ГОСТ 25557. Допуск конусов Морзе АТ8 — по ГОСТ 2848.

1.4. Центровые отверстия формы А (допускается формы R) по ГОСТ 14034, у зенковок с 7 мм со стороны рабочей части центровые отверстия не изготавливать.

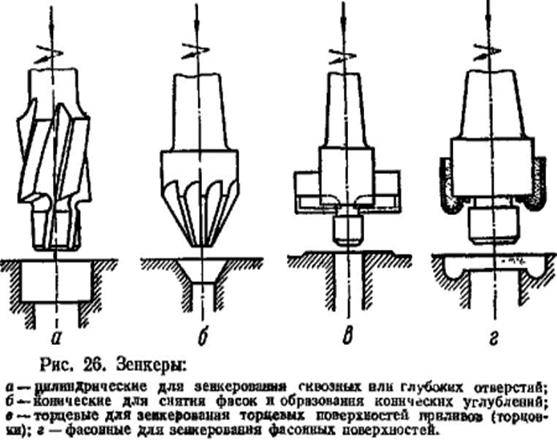

1.5. Конструктивные размеры и геометрические параметры зенковок указаны в приложении 1.

Геометрические параметры

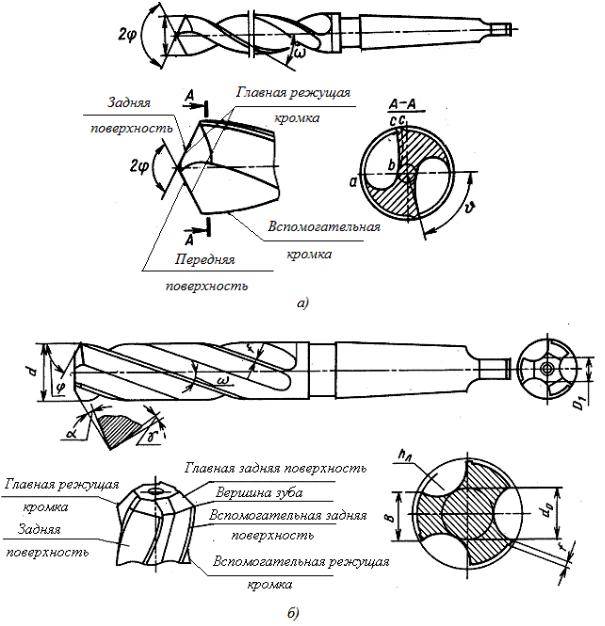

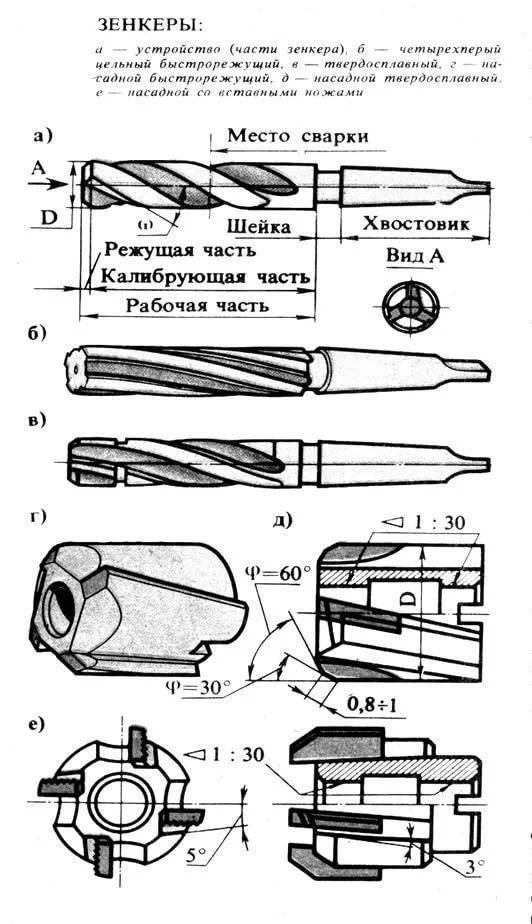

Чтобы правильно подобрать зенкер под конкретную задачу, нужно знать, с каким металлом он будет работать и что за параметры имеют основные элементы зенкера. Для цельнометаллических элементов цилиндрической формы предусмотрены следующие стандарты на геометрические параметры при обработке конкретных материалов:

- У деталей, выполненных из стали конструкционного назначения с отверстиями до 40.0 мм в диаметре, обработку последних проводят инструментом с диаметром рабочей части от 40 до 10 мм и количеством режущих кромок 3–4 единицы. Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм.

- У деталей, выполненных из металла, который был подвержен закалке, отверстия обрабатывают 4- и 3-лезвийными зенкерами с размером поперечного сечения от 50 до 14 мм.

- У деталей из чугуна либо металла цветного операцию зенкерования для глухих отверстий проводят перовым инструментом.

Это интересно: Особенности сварки алюминия полуавтоматом. Технология и необходимое оборудование

Рекомендации по применению конических элементов к типу металла, что должно соответствовать определенной геометрической форме конуса (имеется в виду угол), следующие:

- От 20 до 15 градусов угол можно применять, когда необходима обработка мягких марок стали и сплавов.

- От 10 до 8 градусов угол подойдет для работы, что предполагает зенковку металлов с твердостью средней величины либо деталей для отливок стальных.

- Угол в 5 градусов и ниже применим для зенковки заготовок из чугуна либо сталей высоколегированных.

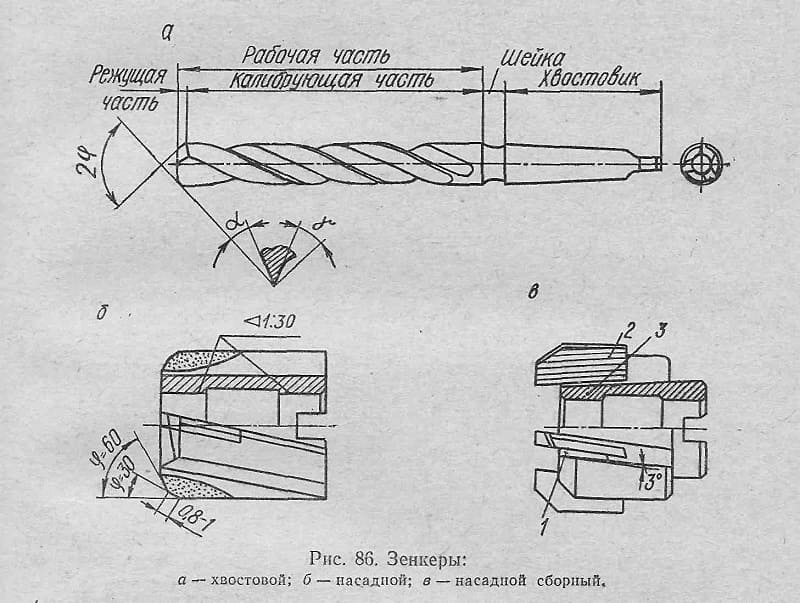

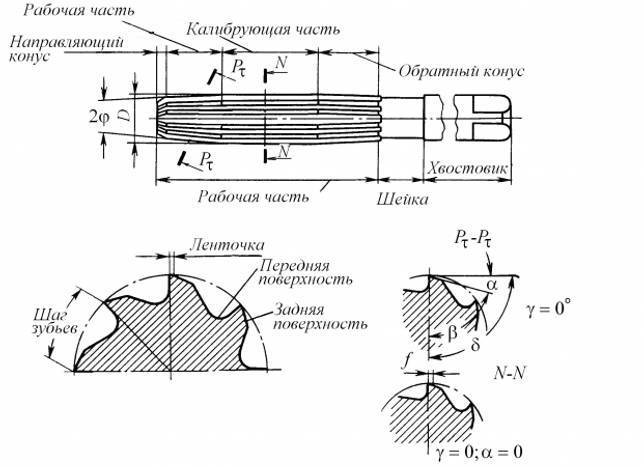

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

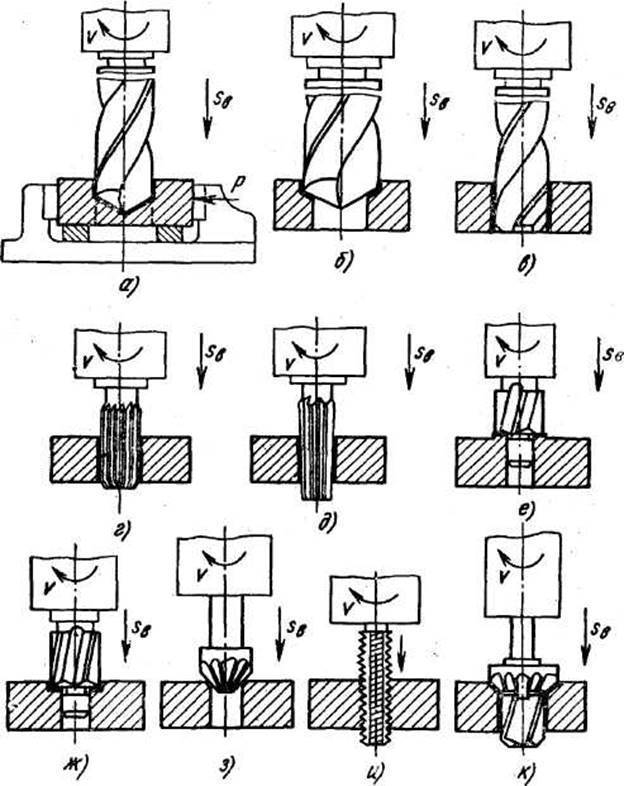

Разновидности и применение инструмента

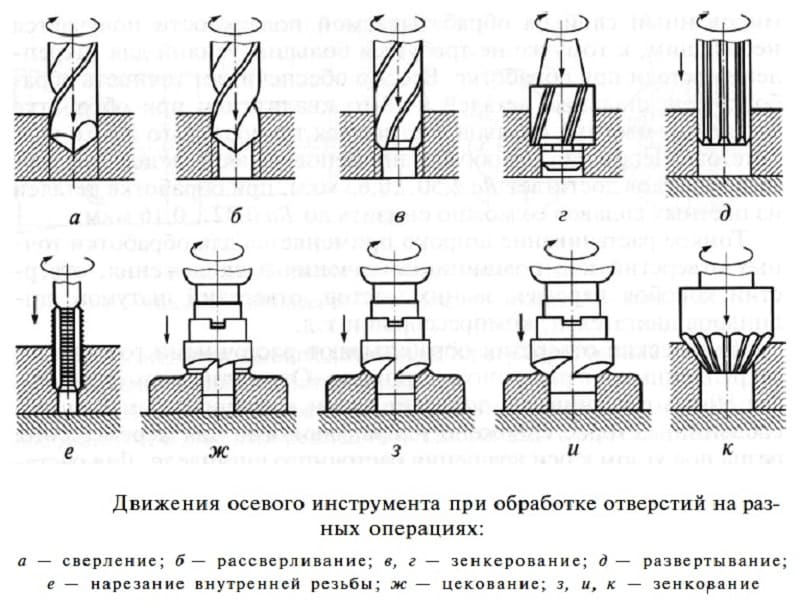

Зенкер — это многолезвенный инструмент, который используется для доработки отверстий округлой формы в заготовках, сделанных из различных материалов. Такая обработка предназначена для получения ровных отверстий и увеличения их диаметра.

Эта процедура называется зенкерованием. Она схожа со сверлением: оснастка вращается вокруг собственной оси, при этом вдоль нее происходит поступательное движение.

https://youtube.com/watch?v=J1HGjFG3Uos

Зенкер разрабатывался специально для обработки продолбленных, отштампованных или просверленных отверстий. Характеристики этого инструмента определяются ГОСТ 12489 −71. Применяется зенковка по металлу для финальной или промежуточной обработки. Потому принято выделять две разновидности приспособлений:

- для создания отверстия высокой точности;

- для дальнейшего развертывания.

При использовании этой расточки повышается чистота, ровность и диаметр отверстия. Как правило, к зенкерованию обращаются в следующих случаях:

- получение более чистого и ровного отверстия перед нарезкой резьбы или развертыванием;

- калибровка отверстия для установки шпильки, болта или любого другого крепежного элемента.

https://youtube.com/watch?v=N2PXwEtC8PQ

Зенкеры используются и для корректировки профиля отверстия (к примеру, увеличения верхней части углубления для болтовых головок), и для обработки торцов.

Классифицируются зенкеры по варианту крепления в станке:

- хвостовой;

- насадной.

Конструкция инструмента бывает:

- сварной;

- цельной;

- сборной;

- с пластинками твердосплавного типа.

Цельная разновидность приспособления напоминает своим внешним видом обыкновенное сверло, потому ее часто называют зенкером-сверлом. Однако режущих кромок и спиральных канавок у него больше, чем у обыкновенного сверла. Инструмент с пластинками обладает высокой производительностью. Также существуют обратные и конические типы инструментов.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. (Исключен, Изм. № 2). 2.2. Зенковки должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление зенковок из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенковок, не уступающим зенковкам, изготовленным из быстрорежущей стали по ГОСТ 19265. По согласованию с потребителем допускается изготовление зенковок из инструментальной легированной стали марки 9ХС по ГОСТ 5950.

2.3. Зенковки из быстрорежущей стали с цилиндрическим хвостовиком диаметрами от 8 до 16 мм должны изготовляться цельными, диаметрами 20 и 25 мм — сварными. Зенковки из быстрорежущей стали с коническим хвостовиком должны изготовляться сварными.

В зоне сварки не допускаются: непровар, кольцевые трещины, поверхностные раковины.

Допускается изготовление паяных зенковок с цилиндрическим и коническим хвостовиками диаметрами от 12,5 до 25 мм.

В качестве припоя должны применяться латунь марки Л63 по ГОСТ 15527.

2.4. Хвостовики сварных и паяных зенковок должны изготовляться из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

2.5. Твердость рабочей части зенковок должна быть:

у зенковок из быстрорежущей стали диаметром до 3,15 мм — 63 … 65 HRC3, свыше 3,15 мм — 63 … 66 HRC3;

у зенковок из стали марки 9ХС — 62 … 65 HRC3.

Твердость рабочей части зенковок из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3.

2.6. Твердость лапок у зенковок с коническим хвостовиком должна быть 32 … 47 HRC3.

2.7. Поверхность зенковок не должна иметь трещин и следов коррозии. Шлифованные поверхности не должны иметь вмятин и черновин. На передних и задних поверхностях, на поверхностях ленточек и хвостовика не должно быть цветов побежалости. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.

(Измененная редакция, Изм. № 1, 2).

2.8. Параметры шероховатости поверхностей зенковок по ГОСТ 2789 должны быть, мкм, не более:

передних и задних поверхностей зенковок типов:

1-4…………………………………………………..Rz 6,3

5-11…………………………………………………..ДгЗ,2

поверхности стружечных канавок……………………………….Rz 10

поверхности зажимной цилиндрической части, цилиндрического и конического

хвостовика………………………………………………..Ra 0,8

остальных поверхностей……………………………………..Rz 20

2.9. На задней поверхности зубьев зенковок типов 5—11 вдоль главных режущих кромок допускается ленточка шириной не более 0,05 мм.

2.10. Предельные отклонения размеров зенковок должны быть не более:

общей длины L……………………………………………Ы6

диаметра зажимной цилиндрической части…………………………Ь9

углов конуса 60° и 75°……………………………………….—20′

углов конуса 90° и 120°………………………………………—Г

длины цилиндрического хвостовика……………………………..±1 мм

2.11. Допуск биения режущих кромок зенковочной части у зенковок типов 1—4 относительно поверхности зажимной части, измеренное перпендикулярно к этим кромкам, должен быть для зенковок диаметром:

до 3,15 мм……………………………………………….0,03 мм

св. 3,15 мм………………………………………………0,04 мм

2.12. Допуск биения режущих кромок зенковок типов 5—11 относительно поверхности хвостовика, измеренное перпендикулярно к этим кромкам, должен быть 0,05 мм.

2.13. Средний и установленный периоды стойкости зенковок должны быть не менее указанных в табл. 7 при условии испытаний, приведенных в разд. 4.

который не должен быть более 0,6 мм для зенковок типов 1—4 и 0,8 мм для зенковок типов 5—11.

| Таблица 7 |

| 2.14. Критерием затупления следует считать достижение износа по задней поверхности, |

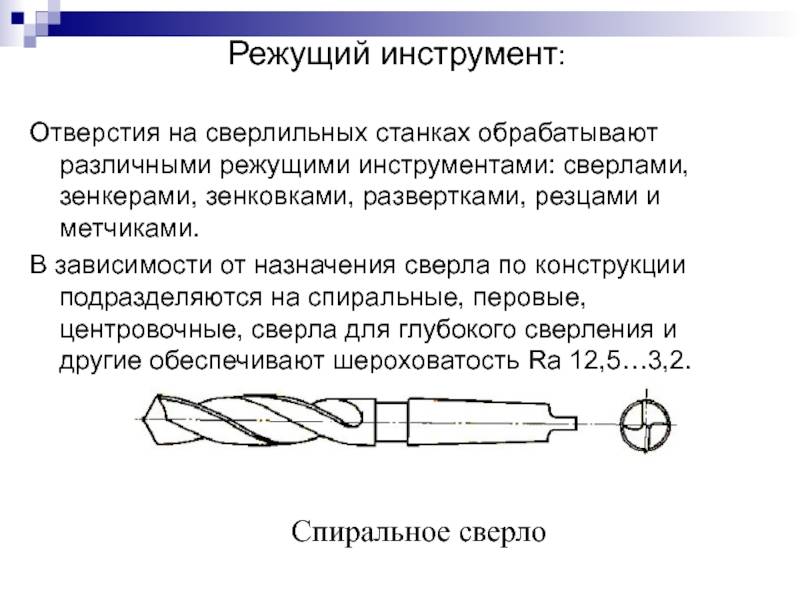

1 Зенкер – назначение и виды инструмента

Зенкером называют многолезвенный (многозубый) режущий инструмент, который применяют для обработки отверстий круглого сечения, предварительно выполненных в заготовках или деталях из различных материалов. Обработка состоит в улучшении качества поверхности отверстия или увеличении его диаметра методом резания, а сам процесс называют зенкерование. Процесс резания подобен сверлению – оснастка для зенкерования вращается вокруг своей оси и одновременно поступательно движется вдоль оси.

Изначально данный инструмент был разработан для металлообрабатывающей промышленности, как средство механической обработки отверстий, полученных сверлением, долблением, штамповкой или в процессе отливки заготовок. В настоящее время эта оснастка по-прежнему, в основном, используется при металлообработке. Зенкер по металлу применяют для промежуточной или окончательной обработки. Соответственно, существующий инструмент делят на:

- Зенкер конический и цилиндрический – особенности и виды в металлообработке!

- Чем отличается зенкование от зенкерования – объясняем простым языком

- 6Т13 – популярный фрезерный станок Горьковского завода

- №1 – для последующего развертывания (обработки отверстия разверткой), с припуском;

- №2 – с квалитетом Н11 (допуск 4–5 класса точности).

Во время расточки происходит увеличение диаметра и повышение чистоты, точности поверхности отверстия. Основные назначения зенкерования:

- сглаживание, очистка поверхности отверстий перед развертыванием или нарезанием резьбы;

- калибрование отверстий под шпильки, болты и другой крепеж.

Инструмент для зенкерования также используют для обработки торцевых поверхностей и для придания отверстиям необходимого профиля (расширяют на требуемую глубину – под головки болтов, например). По способу крепления в станок инструмент делят на виды:

По способу крепления в станок инструмент делят на виды:

- хвостовой с конусом Морзе или метрическим конусом (конструкции хвостовика для соответствующего крепления в станок);

- насадной.

По конструкции различают:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами.

Первые напоминают внешним видом сверло, за что их даже называют сверло-зенкер. Они состоят из таких же элементов, но оснащены большим числом спиральных канавок и режущих кромок (количество зубьев 3–6). Режущая часть выпускаемого инструмента может быть из быстрорежущей стали Р18, Р9 или с твердосплавными пластинками (ВК4, ВК6, ВК8 для работ с чугуном, Т15К6 – со сталью). Оснастка с твердосплавными пластинами более производительна (скорость резания более высокая), чем из быстрорежущих сталей.

Первые напоминают внешним видом сверло, за что их даже называют сверло-зенкер. Они состоят из таких же элементов, но оснащены большим числом спиральных канавок и режущих кромок (количество зубьев 3–6). Режущая часть выпускаемого инструмента может быть из быстрорежущей стали Р18, Р9 или с твердосплавными пластинками (ВК4, ВК6, ВК8 для работ с чугуном, Т15К6 – со сталью). Оснастка с твердосплавными пластинами более производительна (скорость резания более высокая), чем из быстрорежущих сталей.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. (Исключен, Изм. N 2).

2.2. Зенковки должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление зенковок из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенковок, не уступающим зенковкам, изготовленным из быстрорежущей стали по ГОСТ 19265. По согласованию с потребителем допускается изготовление зенковок из инструментальной легированной стали марки 9ХС по ГОСТ 5950.

2.3. Зенковки из быстрорежущей стали с цилиндрическим хвостовиком диаметрами от 8 до 16 мм должны изготовляться цельными, диаметрами 20 и 25 мм — сварными. Зенковки из быстрорежущей стали с коническим хвостовиком должны изготовляться сварными.В зоне сварки не допускаются: непровар, кольцевые трещины, поверхностные раковины. Допускается изготовление паяных зенковок с цилиндрическим и коническим хвостовиками диаметрами от 12,5 до 25 мм.В качестве припоя должна применяться латунь марки Л63 по ГОСТ 15527*.________________* На территории Российской Федерации действует ГОСТ 15527-2004. — Примечание.

2.4. Хвостовики сварных и паяных зенковок должны изготовляться из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

2.5. Твердость рабочей части зенковок должна быть:у зенковок из быстрорежущей стали диаметром до 3,15 мм — 63…65 HRC, свыше 3,15 мм — 63…66 HRC;у зенковок из стали марки 9ХС — 62…65 HRC.Твердость рабочей части зенковок из быстрорежущей стали с содержанием ванадия 3% и более и кобальта 5% и более должна быть выше на 1-2 единицы HRC.

2.6. Твердость лапок у зенковок с коническим хвостовиком должна быть 32…47 HRC.

2.7. Поверхность зенковок не должна иметь трещин и следов коррозии. Шлифованные поверхности не должны иметь вмятин и черновин. На передних и задних поверхностях, на поверхностях ленточек и хвостовика не должно быть цветов побежалости. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.(Измененная редакция, Изм. N 1, 2).

2.8. Параметры шероховатости поверхностей зенковок по ГОСТ 2789 должны быть, мкм, не более:передних и задних поверхностей зенковок типов:

| 1-4 | 6,3 |

| 5-11 | 3,2 |

| поверхности стружечных канавок | 10 |

| поверхности зажимной цилиндрической части, цилиндрического и конического хвостовика | 0,8 |

| остальных поверхностей | 20 |

2.9. На задней поверхности зубьев зенковок типов 5-11 вдоль главных режущих кромок допускается ленточка шириной не более 0,05 мм.

2.10. Предельные отклонения размеров зенковок должны быть не более:

| общей длины | h16 |

| диаметра зажимной цилиндрической части | h9 |

| углов конуса 60° и 75° | -20′ |

| углов конуса 90° и 120° | -1° |

| длины цилиндрического хвостовика | ±1 мм |

2.11. Допуск биения режущих кромок зенковочной части у зенковок типов 1-4 относительно поверхности зажимной части, измеренное перпендикулярно к этим кромкам, должен быть для зенковок диаметром:

| до 3,15 мм | 0,03 мм |

| св. 3,15 мм | 0,04 мм |

2.12. Допуск биения режущих кромок зенковок типов 5-11 относительно поверхности хвостовика, измеренное перпендикулярно к этим кромкам, должен быть 0,05 мм.

2.13. Средний и установленный периоды стойкости зенковок должны быть не менее указанных в табл.7 при условии испытаний, приведенных в разд.4.

Таблица 7

| Тип зенковки | Наружный диаметр зенковки , мм | Периоды стойкости, мин | |

| средний | установленный | ||

| 1 | 5,0 | 20 | 8 |

| 8,0 | 20 | 8 | |

| 2 | 5,0 | 20 | 8 |

| 6,3; 8,0; 10,0 | 30 | 12 | |

| 12,5; 16,0 | 60 | 24 | |

| 3 | 5,0; 6,3 | 20 | 8 |

| 7,1; 8,0; 10,0 | 30 | 12 | |

| 12,5; 14,0; 16,0; 20,0; 25,0 | 60 | 24 | |

| 4 | 6,3 | 20 | 8 |

| 8,0 | 30 | 12 | |

| 5, 8 и 9 | 8,0 | 20 | 8 |

| 10,0 | 25 | 10 | |

| 12,5 | 30 | 12 | |

| 16,0 | 30 | 12 | |

| 20,0 | 50 | 20 | |

| 25,0 | 70 | 28 | |

| 31,5 | 100 | 40 | |

| 40,0 | 130 | 52 | |

| 50,0 | 160 | 64 | |

| 63,0 | 180 | 72 | |

| 80,0 | 180 | 72 | |

| 6, 7, 10 и 11 | 8,0 | 10 | 4 |

| 10,0 | 12 | 4, 8 | |

| 12,5 | 15 | 6 | |

| 16,0 | 15 | 6 | |

| 20,0 | 20 | 8 | |

| 25,0 | 30 | 12 | |

| 31,5 | 45 | 18 | |

| 40,0 | 45 | 18 | |

| 50,0 | 60 | 24 | |

| 63,0 | 80 | 32 | |

| 80,0 | 80 | 32 |

2.14. Критерием затупления следует считать достижение износа по задней поверхности, который не должен быть более 0,6 мм для зенковок типов 1-4 и 0,8 мм для зенковок типов 5-11.

2.13, 2.14. (Введены дополнительно, Изм. N 1).

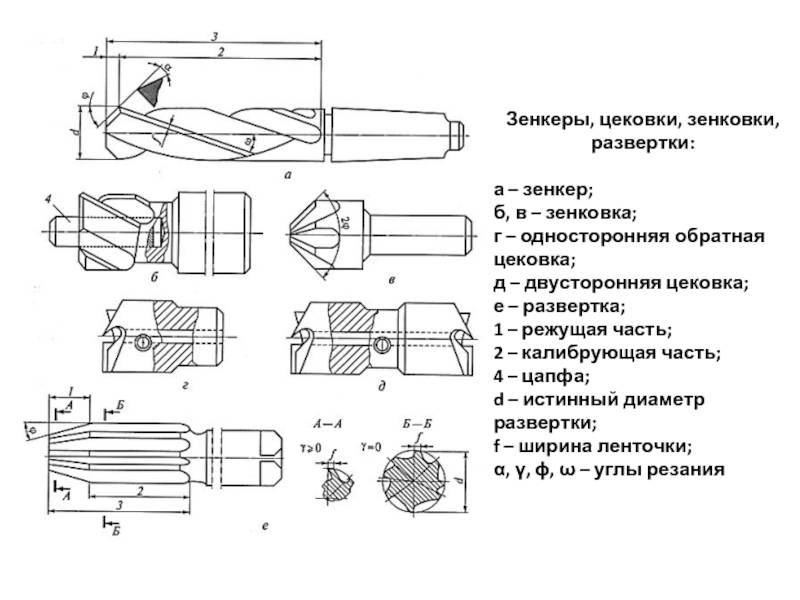

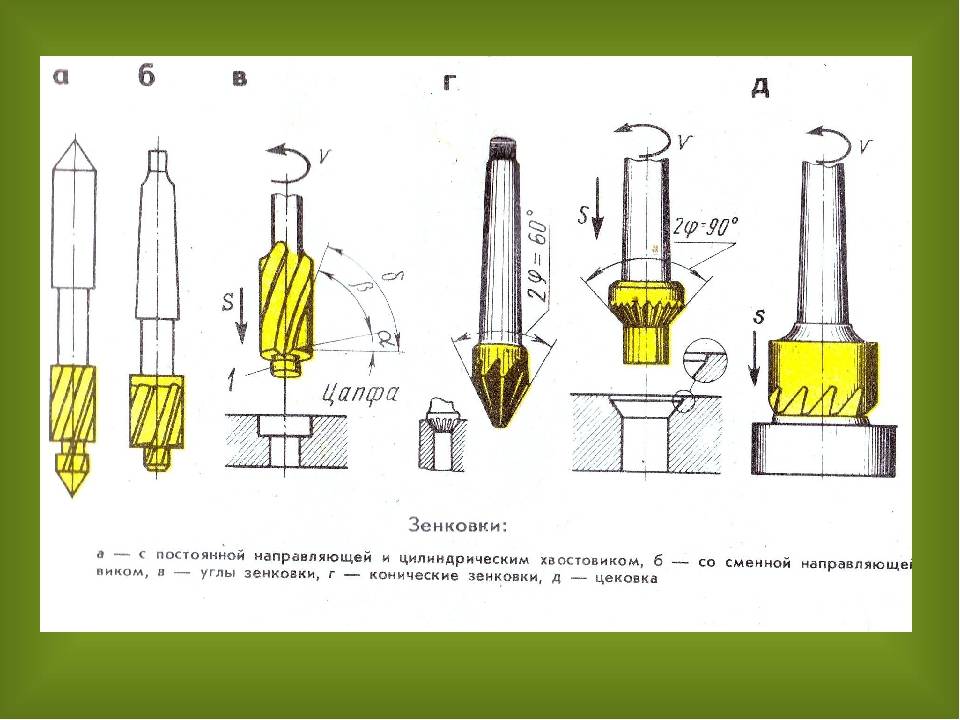

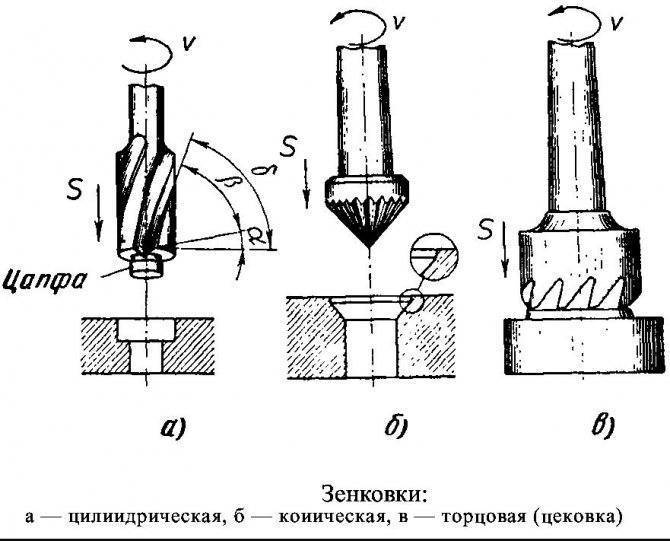

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

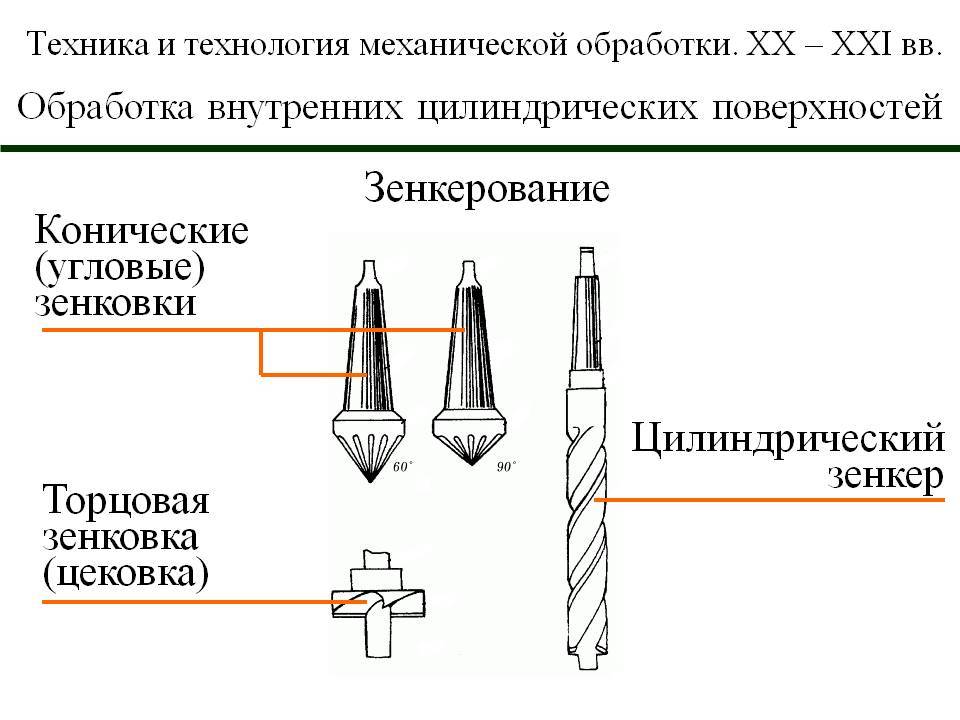

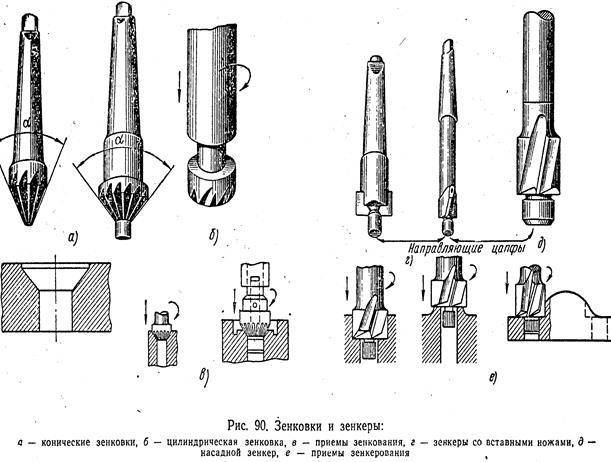

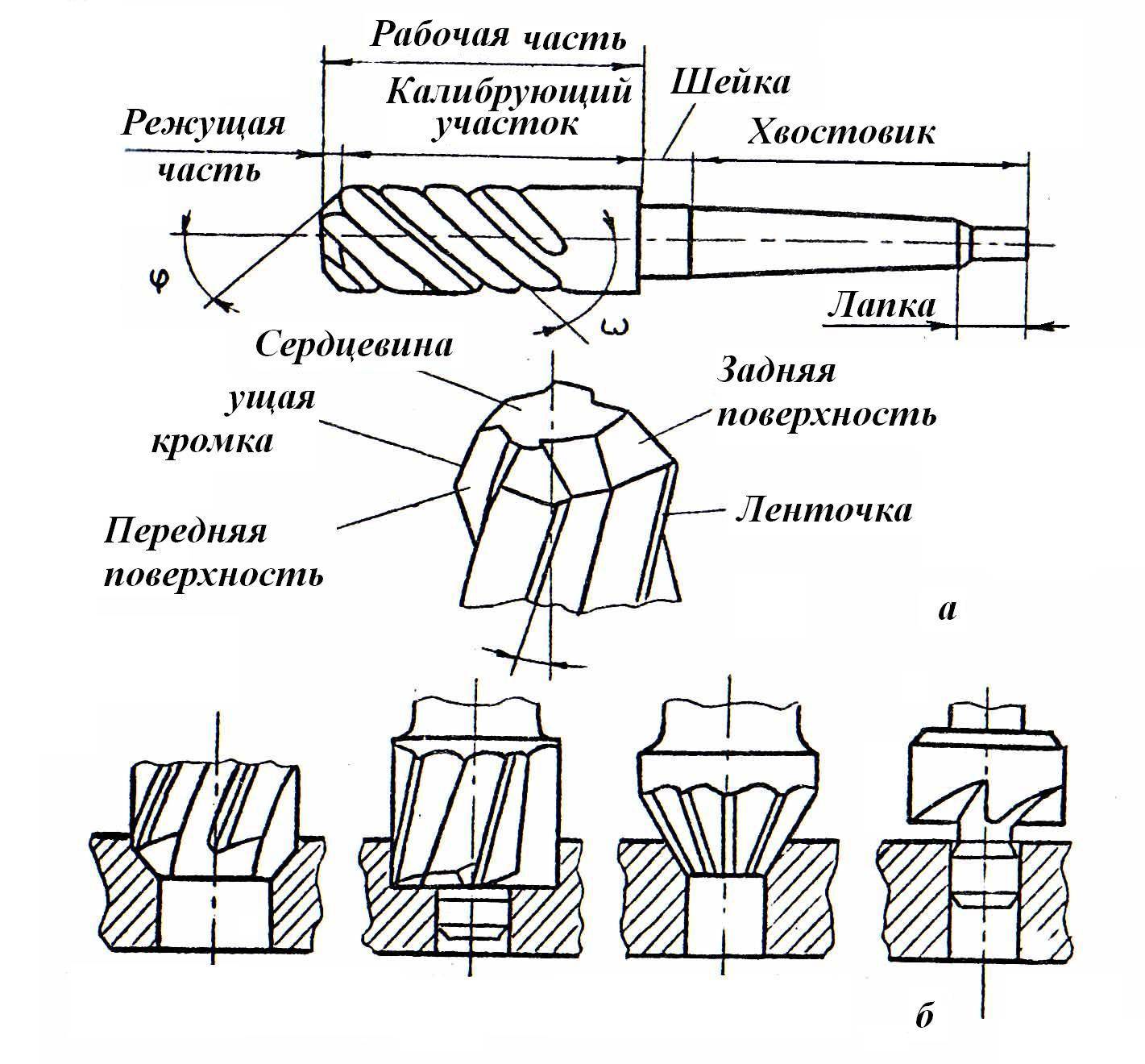

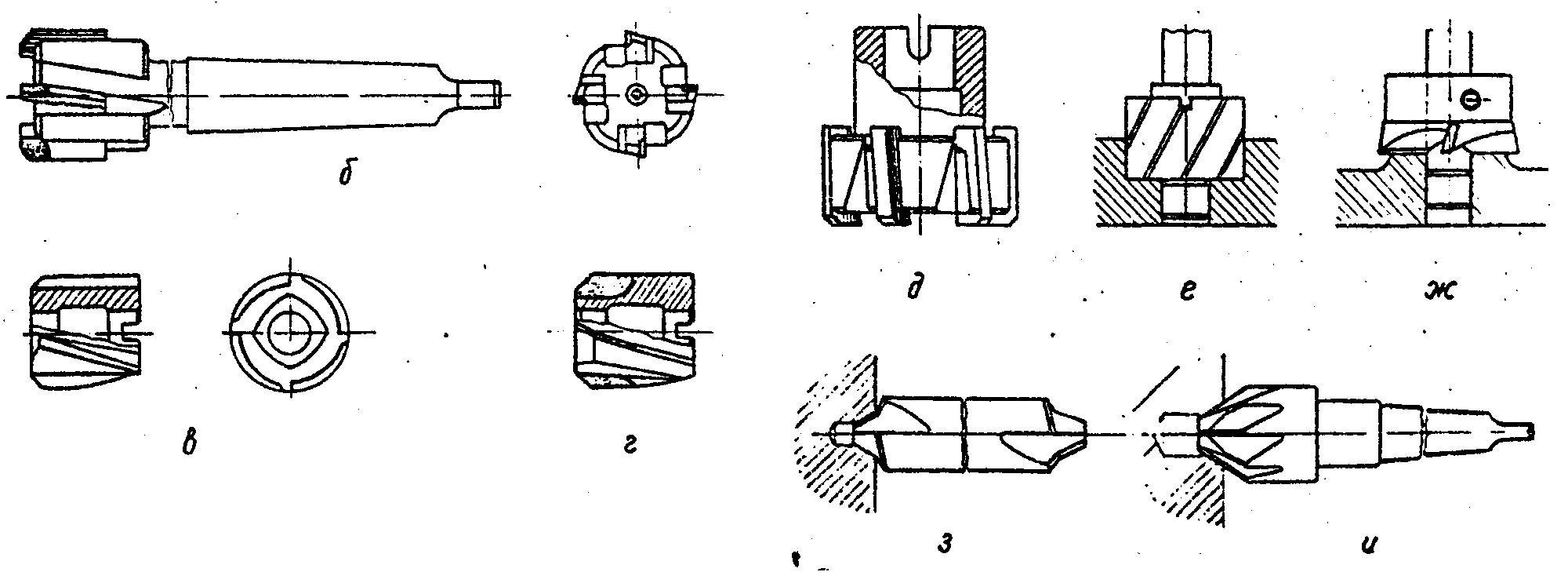

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

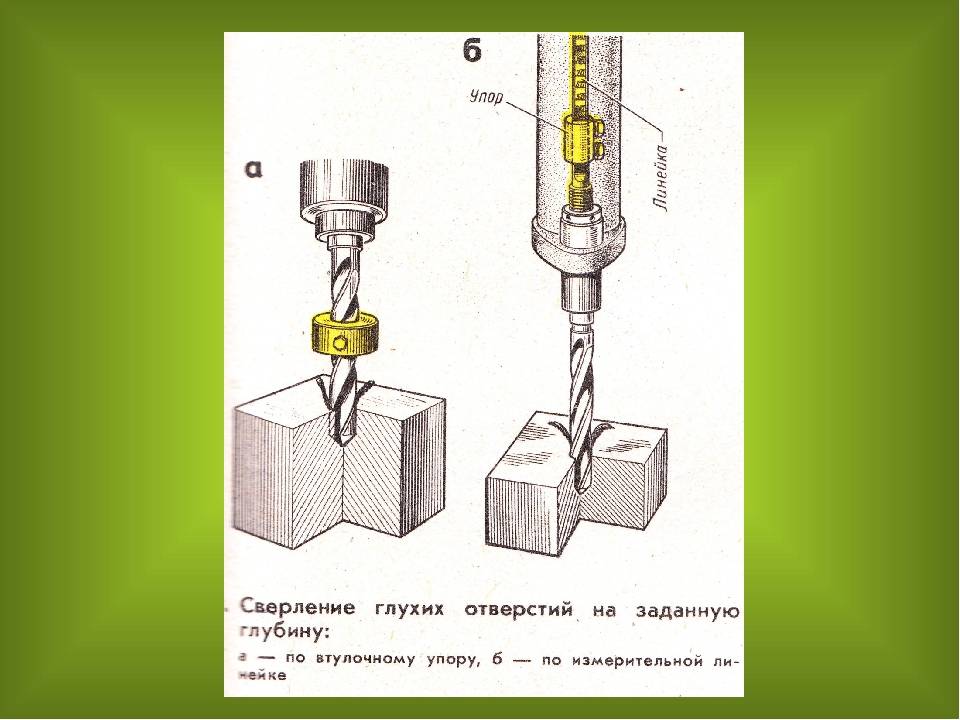

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- углеродистые инструментальные стали;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

Виды и применение зенковок

В зависимости от назначения зенковки подразделяются на следующие виды:

- для выполнения конических или цилиндрических выемок внутри отверстий;

- для создания опорных плоскостей рябом с отверстием;

- для выборки фаски;

- для подготовки отверстий к установке крепежа.

По форме рабочей поверхности различают:

- цилиндрические;

- конические;

- торцевые, или прямые.

В зависимости от диаметра зенковки разделяют на:

- обычные (0,5 ÷ 1,5 мм);

- с конусом-ограничителем (0,5 ÷6 мм);

- с конусообразным хвостовиком (8÷12 мм).

Для операции развертывания используется комбинированное приспособление, включающее в себя сверло, развертку, зенкер и зенковку. Они смонтированы на общем хвостовике, а рабочие поверхности разнесены по высоте и вступают в соприкосновение с металлом по очереди, по мере погружения инструмента в материал. Применение такого комбинированного инструмента позволяет сверлить отверстие, делать выборки фасок, повышать качество поверхности за один технологический проход. При этом экономится много времени на смену инструмента, обеспечивается точность соблюдения размеров каждого конструктивного элемента. Такое приспособление стоит дорого и собирается заново для каждого типоразмера отверстия, поэтому применение его экономически оправдано только для серийного производства либо для изделия с большим количеством одинаковых отверстий сложной конфигурации.

Зенкер по металлу: особенности и технология зенкерования – Токарь Мастер

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ

В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания.

Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм.

Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Зенкера по металлу: описание, разновидности и советы по использованию

Довольно часто домашние мастера сталкиваются с необходимостью изготовить металлическую деталь с высококачественными отверстиями. Однако достичь хорошего качества или высокой точности удаётся далеко не всегда. В таких случаях следует воспользоваться специальным инструментом — зенкером по металлу.

Описание и разновидности зенкеров

Зенкер — это многозубый (многолезвийный) инструмент, который используют для расширения или обработки отверстия в металле. Принцип аналогичен методу сверления, но здесь добавляется специальная насадка — зенкер. Поэтому данный процесс именуют зенкерованием — обработкой отверстия в металле с помощью зенкера.

https://youtube.com/watch?v=QhBPJTHTcJE

Внешне зенкера (особенно цельные) напоминают обычное сверло. Главные отличия заключаются в большем количестве зубьев, режущих кромок и спиральных канавок. Использование зенкера по металлу позволяет:

- Расширить диаметр отверстия.

- Сгладить (зачистить) поверхность.

- Достичь максимальной точности отверстия.

- Сделать паз для болтов, шпилек, шурупов или других крепежных элементов.

В современном мире зенкерование в основном применяется в металлообрабатывающей промышленности. В ней по принципу назначения все зенкера по металлу разделяют на 2 большие группы:

- №1. Используется в виде промежуточной обработки с последующим развёртыванием и припуском.

- №2. Окончательная обработка с 4-5 классом точности (квалитет H11).

По типу конструкции различают следующие виды насадок по металлу:

- Цельные;

- Сборные;

- Сварные;

- Имеющие твердосплавные пластины.

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Труба ВГП — расшифровка, описание, преимущества и область применения

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

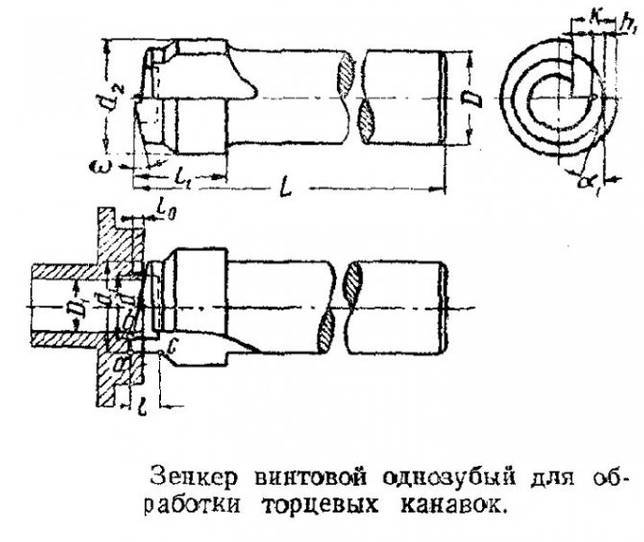

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой. Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер. Вызывающая чистота. Этот изъян может быть вызван рядом причин

Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента

Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза. Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления

Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза. Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.