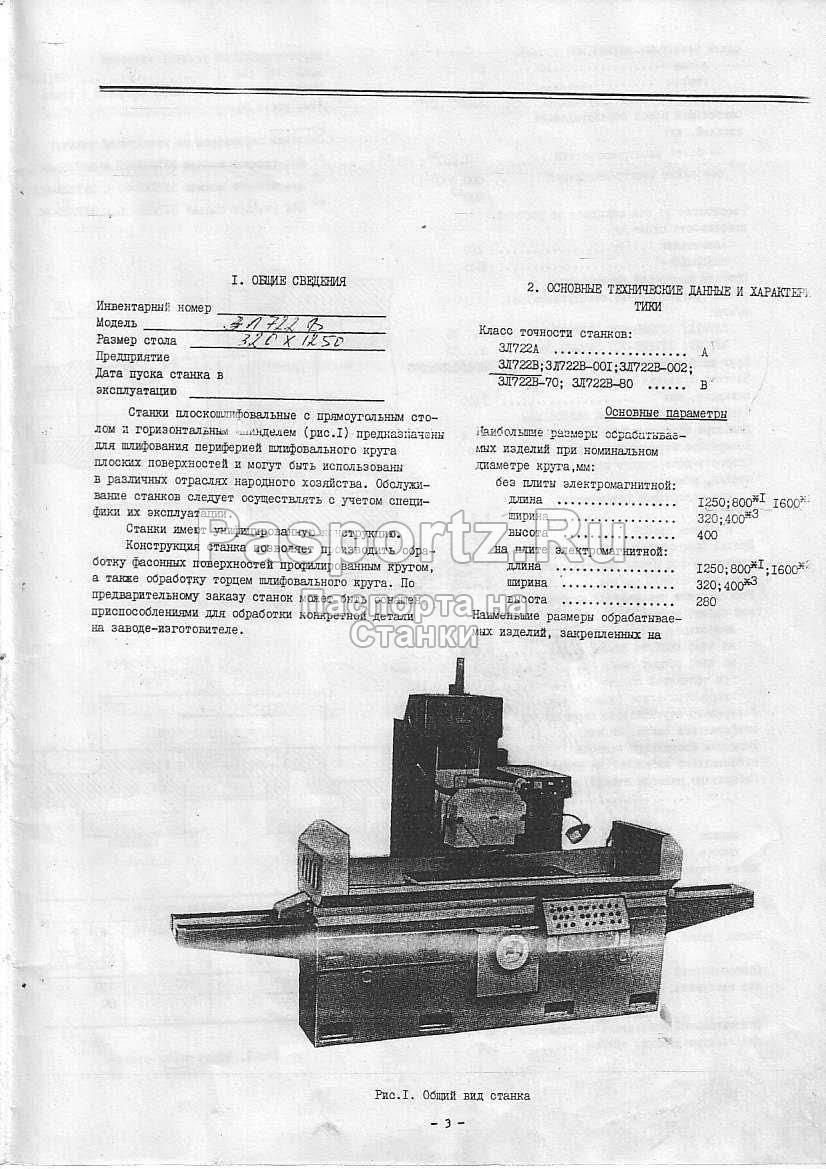

Указания по эксплуатации, техническому обслуживанию и ремонту станка 3Л722В

Станки предназначены для эксплуатации в условиях УХЛ4 по ГОСТ 15150-69.

Шлифовальный круг перед пуском в работу должен подвергаться правке. Условия, режим и инструмент согласно требованиям РТМ2 И77-9-79.

Шлифовальный круг должен балансироваться до и после правки.

Назначение режимов резания следует производить, исходя из характеристики круга, материала изделия, технических требований на обработку.

При черновом шлифовании рекомендуется работать с наивысшей глубиной резания, допускаемой кругом, изделием, станком.

При чистовом шлифования глубина резания выбирается очень малой. Это повышает точность и уменьшает шероховатость обрабатываемой поверхности.

Скорость изделия назначается, исходя из того, что увеличение ее улучшает отвод тепла, увеличивает производительность, уменьшает образование прижогов. При повышенных требованиях к шероховатости поверхности следует принимать меньшие значения скорости.

Шлифование с окружной скоростью круга выше 34,4 м/с на станке не допускается!

При эксплуатации станка и соблюдении профилактических мероприятий срок работы станка до первого капитального ремонта (период межремонтного цикла) равен II годам при двухсменной работе.

Категория ремонтной сложности станка:

- механической части – 24,

- электрической части – 46.

При демонтаже салазок необходимо открепить скобу гайки пары “винт-гайка” качения от салазок.

При замене электродвигателя привода шлифовального круга нужно произвести динамическую балансировку при помощи сухарей на диске и грузиков на вентиляторе электродвигателя.

Контроль балансировки и уровня вибрации следует производить в двух плоскостях (по задней и передней опоре ротора электродвигателя) по вертикальной, горизонтальной, продольной и поперечной осям.

Эффективные значения виброскорости не должны превышать 1,1 мм/с, двойная амплитуда 10 мкм.

При сборке полумуфты нужно ориентировать относительно друг друга по меткам.

Бабку шлифовальную в сборе с кругом необходимо динамически отбалансировать на стачке по вертикальной, горизонтальной, поперечной и продольной осям в плоскости передней опоры шпинделя с помощью грузиков на планшайбе шлифовального круга. Величина двойной амплитуды колебаний не должна превышать 5 мкм.

При монтаже и демонтаже стола необходимо обратить внимание на положение рейки и зубчатое колесо сельсина стола. Если при монтаже стола положение рейки и зубчатого колеса изменится, то наладку устройства дистанционного управления ходом стола следует производить в следующей последовательности:

- снять нижнюю панель пульта управления;

- проверить правильность соединения фаз сельсина-датчика и сельсина-приемника;

- предварительно немного отвернув пальцы на дисках, снять с сельсинов-приемников ограничители;

- ослабить винты крепления упора и передвинуть его вверх;

- нажать кнопку “Стол влево” и держать ее нажатой, пока стол не выйдет в крайнее левое положение. После этого, не отпуская кнопку “Стол влево”, нажать кнопку “Стол стоп”. Кнопку “Стол влево” отпустить;

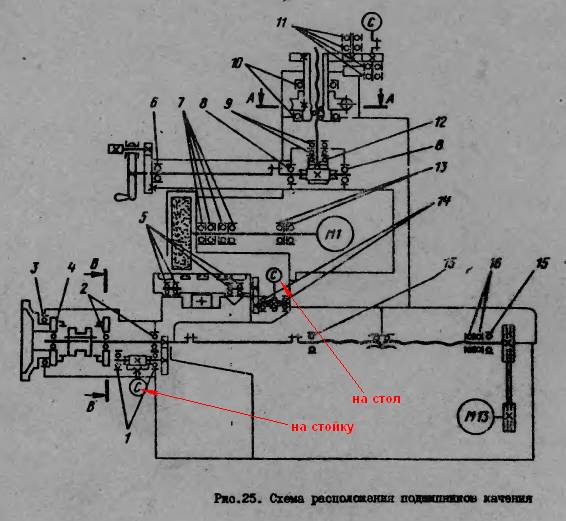

- вращая ротор сельсина-приемника убедиться, что за полный оборот лампа 15 (см.рис.5) половину времени горит, а половину времени погашена. После этого нужно вывести ротор сельсина-приемника в зону, где лампа погашена, и, вращая его по часовой стрелке, добиться загорания лампы. Это положение ротора сельсина-приемника “соответствует команде на реверс “Вправо”;

- аналогично провести операцию при настройке реверса стола “Влево”;

Проверить правильность настройки устройства.

Для этого установить с помощью переключателя дросселя минимальную скорость стола и нажать кнопку “Стол влево”.

При правильной настройке должен совершаться автоматический реверс стола в настроенных точках;

Остановить стол. Удерживая роторы сельсинов от поворота, одеть диски в положении, когда пальцы касаются упора.

Ввертывая пальцы, застопорить диски. Упор опустить вниз и затянуть винты. Пустить стол. Реверс должен совершаться с выходом шлифовального круга из зоны зеркала стола.

Установить переключателем дросселя максимальную скорость стола.

При монтаже и демонтаже узлов поперечной подачи стойки необходимо провести наладку аналогично предыдущему пункту 10.10.

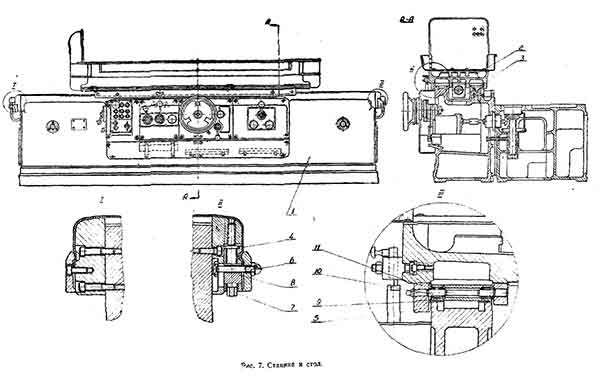

Для обеспечения параллельности оси шпинделя рабочей поверхности стола произвести регулировку при помощи клиньев 7 (см.рис.7). Момент затяжки клина не более 160 кгс.м.

6.3. Основные блокировки и меры безопасности

5.3.І. Блокировки

Дая безопасной работы на станке в электросхеме станка имеются следущие основные блокировки:

- при отключения электромагнитной платы во время работы станка прекращается длижение стола, стойи, отключается двигатель шлифовального круга, происходит отскок шлифовального круга от изделия;

- если магнитная плита не включена, невозможны пуск двигателя шлифовального круга, стола, перемещения шлифовальной бабки вниз и перемещение стойки;

- аварийный отскок шлифовального круга произойдет при движущемся столе в результате отключения электромагнитной плиты или аварийного отключения двигателя шлифовального круга (не от кнопки sB13 «Стоп круга») или неисправности схемы управления шаговым двигателем вертикальной подачи;

- Ускоренное перемещение шлифоовальной бабка вниз невозможно при отключенной магнитной плите или движущемся столе;

- перемещение стойки и шлифовальной бабки невозможно за пределы их крайних положений;

- автоматическое и ручное перемещение стойки одновременно невозможно;

- одновременное включение электродвигателей ускоренного и замедленного перемещения стойки невозможно;

- вертикальная подача шлифовального круга от шагового двигателя невозможна, если отключена магнитная плита или неисправна схема управления вертикальной подачи;

- ручное перемещение бабки от маховика невозможно при отключенной плите (включена муфта блокировки УС4).

6.3.2. Меры безопасности

Так как станок может работать без электромагнитной плиты, схеме станка имеется переключатель sАЗ режимов работы с плитой и без плиты; во всех вышепeречисленных блокировах включенное состояние плиты в режиме работы без плиты иттируют соответствующие контакты переключателя.

Автоматический выключатель Q6 при отсоединенном шаговом двигателе М14 включать запрещается, так как в противном случае в цепях силового коммутатора могут возникнуть опасные перенапряжения.

Капитальный ремонт плоскошлифовального станка

При эксплуатации станка истираются не только рабочие инструменты, но и внутренние вращающиеся узлы. Это приводит к снижению качества металлообработки. Модернизация и ремонт плоскошлифовальных станков 3л722В производится в Липецке и в Московской области.

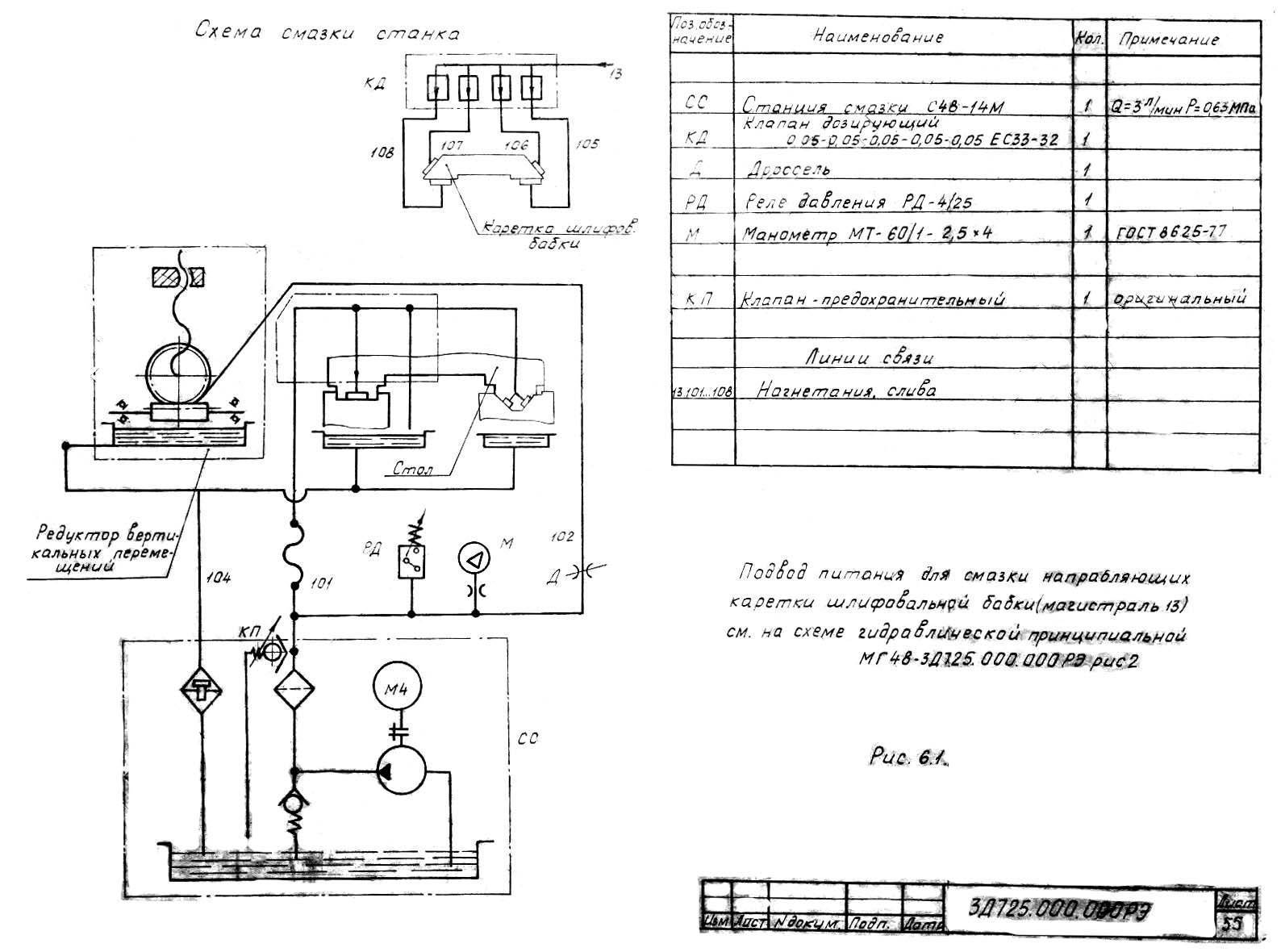

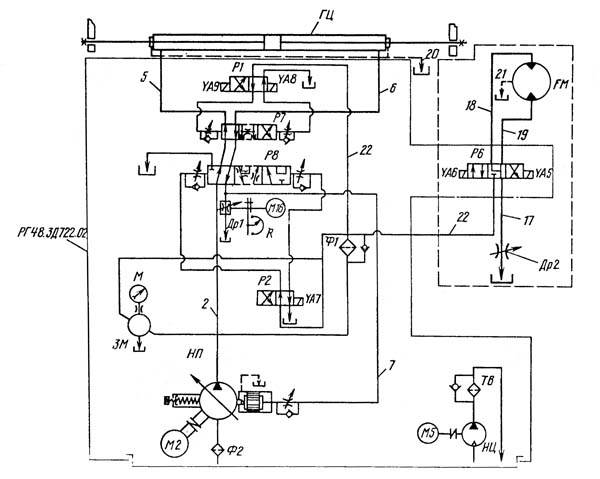

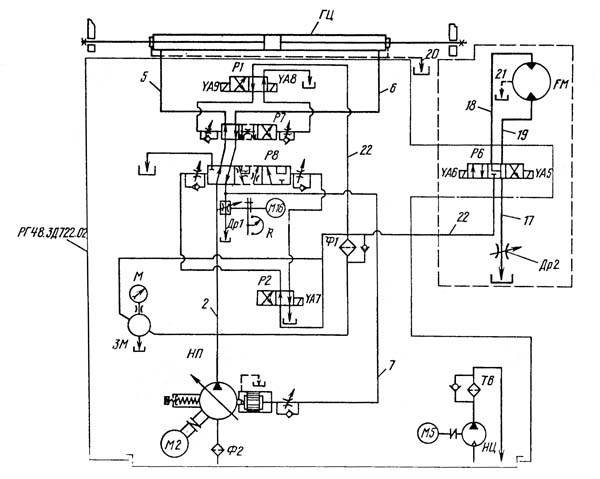

Гидравлическая схема

При эксплуатации станка до 20 лет выход из строя его основных узлов имеет малую вероятность. Но с каждым годом возрастают возможности новых технологий оборудования 3Л722В. Для того чтобы станок соответствовал новейшим требованиям, ему необходима модернизация, доработка. Исходя из того, что основная схема принципиально не меняется, выдерживаются и основные параметры рабочих поверхностей, модернизация станка не отразится на внешнем виде и габаритах оборудования. Для мастера обслуживающего станок руководство производителя по эксплуатации и обслуживанию 3Л722В останется актуальным. Изменятся только некоторые характеристики мощности электрооборудования. Что необходимо учесть, заменив в инструкции характеристики усовершенствованных узлов. Капитальный ремонт оборудования, выпущенного пол столетия лет назад, заключается в полном обновлении электрических систем. Общая схема останется прежней, но в эксплуатации станок станет тише и мощнее, что обосновано заменой электродвигателя постоянного тока на аналогичный, работающий от переменного.

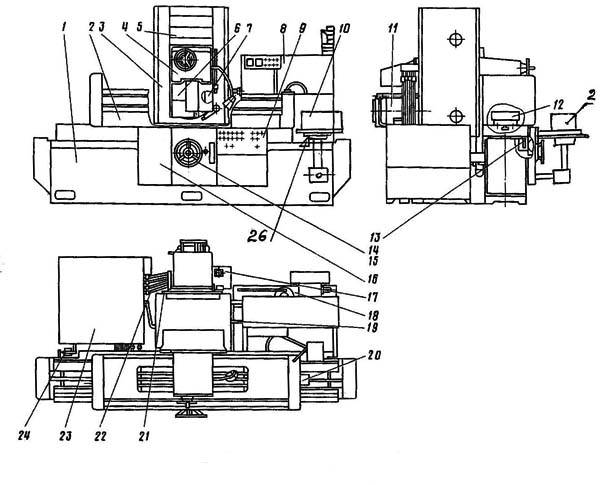

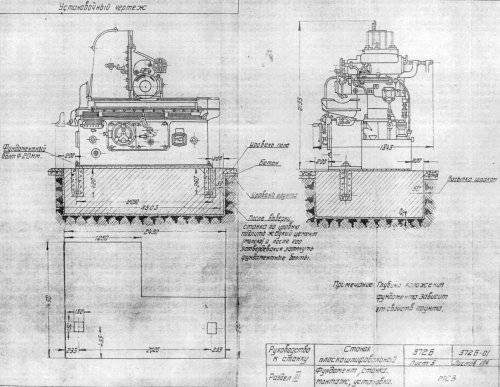

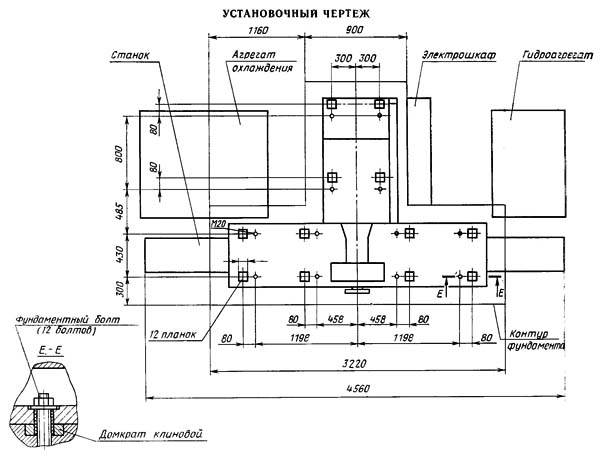

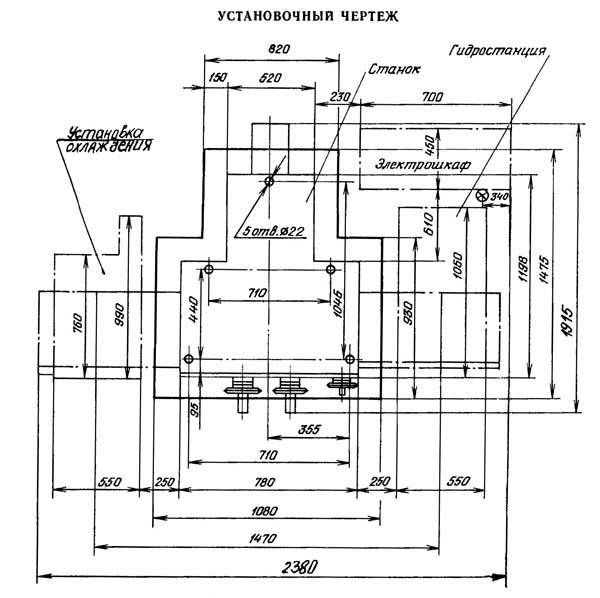

Установочный чертеж

В процессе модернизации, при замене двигателя плоскошлифовального станка, меняется коробка передач и система управления. На смену ручным настройкам приходит ЧПУ. Установка программного управления имеет смысл только на отвечающее определённым требованиям точности оборудование. Это качество достигается исправными ходовыми винтами, подшипниками, зубчатыми редукторами, гладкими направляющими, отлаженной системой смазки.

Современные аналоги плоскошлифовального станка 3Е711В

3Д711ВФ11 — 600 х 200, производитель Оршанский станкостроительный завод Красный борец

3Л741ВФ10 — 600 х 200, производитель Липецкий станкостроительный завод

Основные технические характеристики плоскошлифовального станка 3е711в

Изготовитель — Оршанский станкостроительный завод Красный борец. Основные параметры станка — в соответствии с ГОСТ 13135. Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности.

- Размеры рабочего стола (длина х ширина) — 630 х 200, мм

- Предельные размеры обрабатываемой поверхности (длина х ширина) — 630 х 200 мм

- Предельная высота обрабатываемой заготовки — 325 мм

- Наибольшая масса орабатываемой детали — 220 кг

- Размеры стандартного шлифовального круга — Ø 250 х 40 х 76 мм

- Диаметр конца шлифовального шпинделя по ГОСТ 2323 — Ø D = 40 мм

- Мощность электродвигателя — 4 кВт

- Вес станка полный — 2,5 т

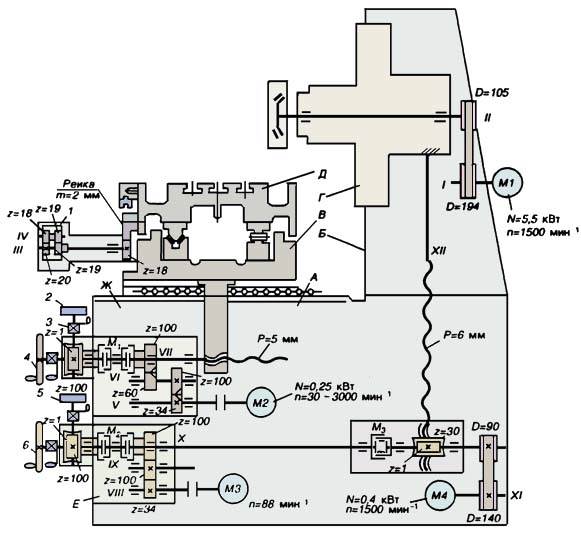

Главные устройства и передвижения

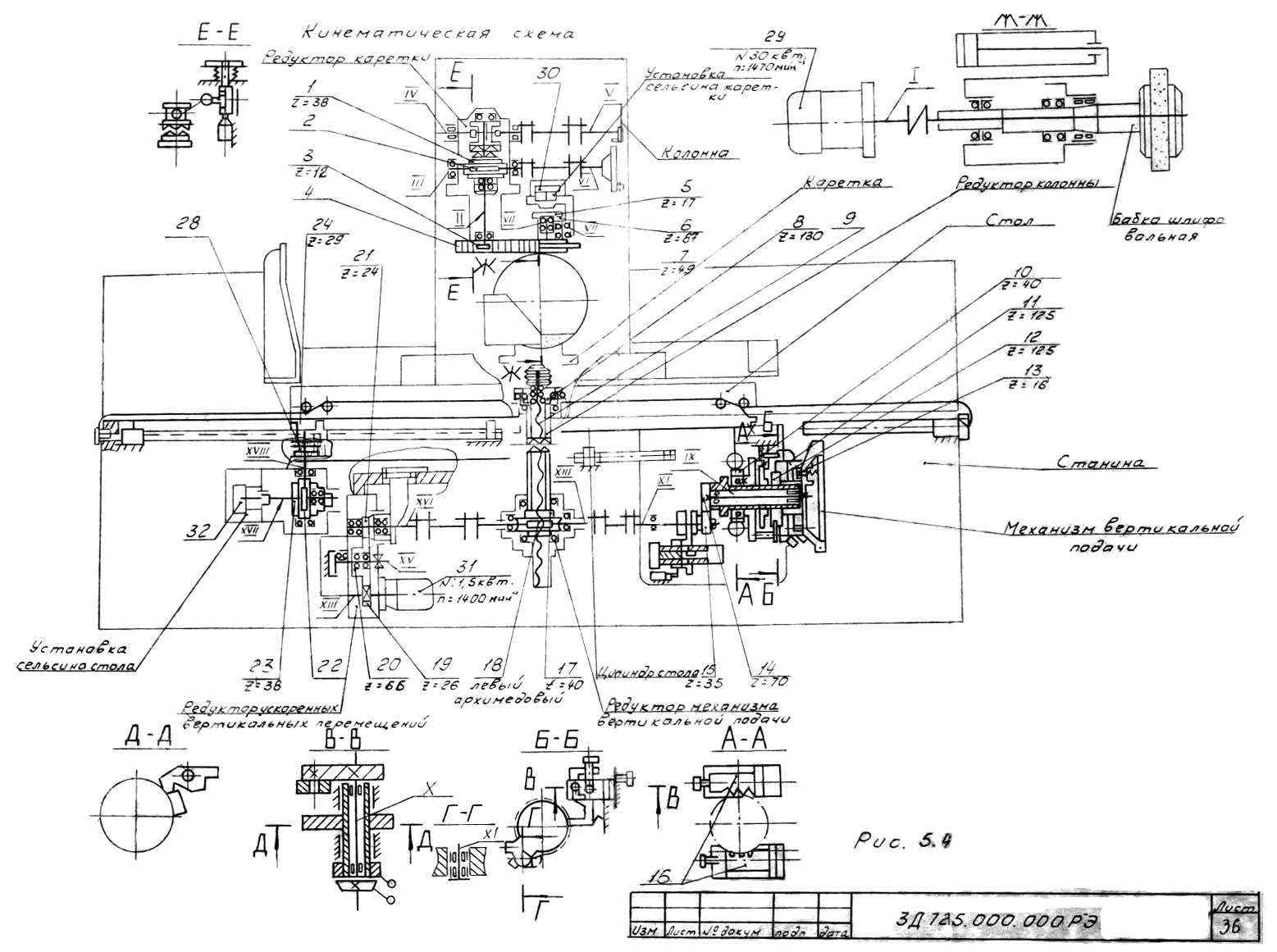

Схема, по которой собран станок и его ходы выглядят так. К станине крепят колону. По горизонтальным направляющим качений станины движется крестовый суппорт. Вместе с ним передвигается и верстак, который выполняет продольно-поступательные ходы назад. По вертикальным направляющим передвижения колоны, передвигается шлифовочная головка.

Кинематическая схема 3Е711В

Кинематическая схема 3Е711В

На внутренней нижней стороне суппорта на станок гс 3е711в закрепили:

- блок реверса поперечной подачи;

- блок реверса продольного передвижения верстака;

- блок продольного реверса верстака;

- блок поперечной реверсировки верстака;

- панель распределения;

- гидропанель.

Шлифовальный шпиндель собирают с предварительным натягом, этому способствуют высокоточные радикально-упорные подшипники, которые смазаны «непропадающей» смазкой. Гидростанция на ргс 3е711в оснащается насосом объемной регулировки. Ее схема действий заключается в создании плавного регулирования быстроты передвижения верстака.

Установочный чертеж 3Е711В

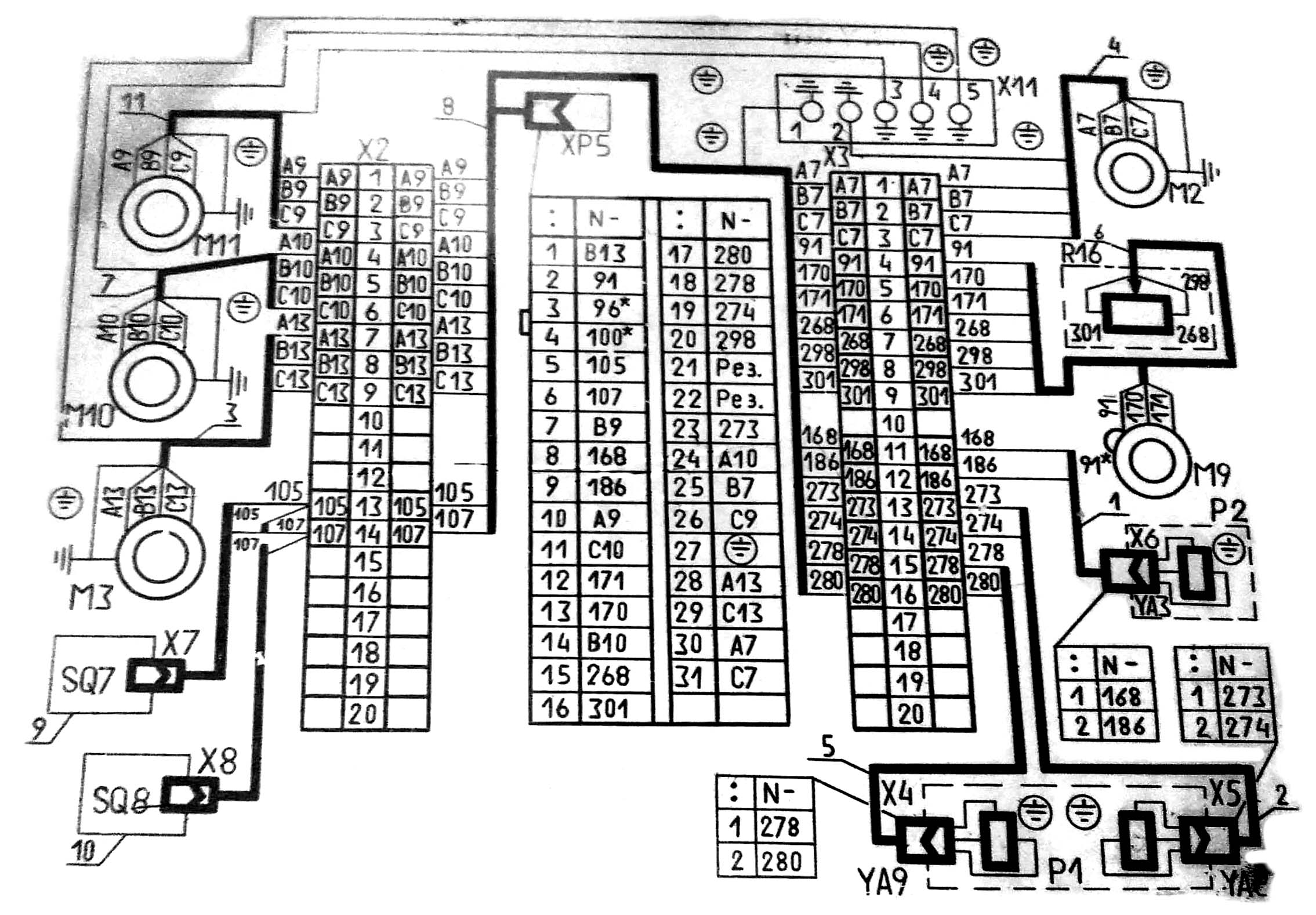

І. КРАТКАЯ ХАРАКТЕРИСТИКА ЭЛЕКТРООБОРУДОВАНИЯ

І.І. На станке и агрегатах гидропривода, охлаждения и смазки установлены электродвигатели:

- М1 шлифовального круга;

- М2 насоса гидропривода;

- МЗ, М11 воздушного теплообменника;

- M4 установки смазки;

- М5 правки круга;

- M6 насоса охлаждения;

- М7 магнитного сепаратора;

- М8 фильтра-транспортера;

- М9 дросселя регулирования скорости стола;

- M1O насоса охлаждения масла;

- M12 ускоренного перемещения шлифовальной бабки;

- М13 поперечной подачи стойки;

- M14 вертикальной подачи бабки;

- электромагнитная плита YH1;

- электромагнитный гидропереключатель YA3 хода стола;

- электромагнитные гидропереклCчатели YA8, YA9 реверса стола;

сельсин-датчики :

- ВСІ положения стола;

- ВС2 положения стойки;

- BC3 положения бабки;

путевые выключатели:

- sQ1, sQ2 ограничения перемещения бабки в крайних положениях;

- sQ5, sQ6 ограничения перемещения стойки в крайних положениях;

- sQ3 разрешеная правки;

- sQ10 разрешения поперечной подачи;

- sQII включения фильтра-транспортера;

- устройство цифровой индикации УЦИ положения бабки;

- электрошкаф 3Л722А.085.000;

- пульт управлення;

- пульт сигнальный 3Л722A.855,000;

- светильник местного освещения EL8.

І.2. Установленная мощность электроприемников 20 кВт. 1.3. Электрошкаф и пульт управления установлены на станине станка; пульт сигнальный, устроство цифровой индикации и светильник местного осведения — на корпусе электрошкафа.

Технические работы:

По договоренности мы можем предоставить следующие услуги:

- пусконаладочные работы и запуск станка в эксплуатацию;

- гарантию сроком в 12 месяцев.

Условия приобретения и заказ

Узнать дополнительную информацию про плоскошлифовальный станок ЗБ722, 3Л722В, 3Д722, характеристики плоскошлифовальных станков, или открыть заказ Вы можете, позвонив нам по телефону в Москве: +7 (499) 944-48-80, или по телефону в городе Ярославле: +7 (4852) 45-55-00. Также Вы можете отправить нам Вашу заявку по электронной почте на адрес: info@novator-grp.ru Мы с удовольствием поможем Вам с подобрать необходимое оборудование!

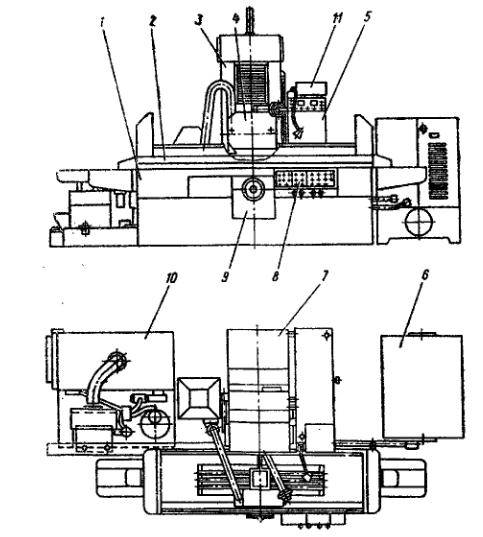

Плоскошлифовальный станок 3Л722В

Плоскошлифовальный станок 3Л722А с прямоугольным столом и горизонтальным шпинделем модели 3Л722А и 3Л722В, класс точности «А» и «В» по ГОСТу 8-82 предназначены для обработки поверхностей деталей периферией или торцом шлифовального круга, различных фасонных поверхностей заготовок профилированным кругом.

Компоновка станка в сочетании с конструкцией шпинделя обеспечивает высокую жесткость шлифовальной бабки и исключает влияние массы перемещающихся узлов на точность и качество обработки.

Устройство цифровой индикации для визуального контроля величины перемещения шлифовальной бабки и система дистанционного управления позволяют повысить производительность станка и удобство обслуживания.

Вынесенный гидропривод с системой стабилизации температуры масла и централизованная система смазки уменьшают тепловые деформации, увеличивают долговременность станка и позволяют сохранить точность станка при длительной работе

Особенности конструкции 3Л722А:

- Шпиндель на высокоточных подшипниках качения;

- Передачи винт-гайка качения на вертикальном и поперечном перемещениях.

Технические характеристики

| Максимальные размеры обрабатываемой заготовки без электромагнитной плиты, мм | 1250х320х400 |

| Максимальная масса обрабатываемой заготовки (с приспособлением), кг | 600 |

| Рабочая поверхность стола, мм | 1250х320 |

| Шлифовальный круг ГОСТ 2424-83, мм | 1-450х80х203 |

| Скорость перемещения стола, м/мин | 2…35 |

| Мощность привода шлифовального круга, кВт | 11 |

| Масса 3Л722А станка, кг | 7000 |

| Габаритные размеры станка, мм | 4810х2630х2665 |

| Точностные параметры обработки | |

| Отклонение от плоскостности обработанной поверхности образца, мкм | 6 (4) |

| Отклонение от параллельности обработанной поверхности образца его основанию, мкм, не более | 6 (4) |

| Качество обработанной поверхности | |

| Шероховатость образца, Ra, мкм | 0,32 (0,16) |

Плоскошлифовальный станок модели 3Л722 предназначен для работы периферией и торцом шлифовального круга при обработке плоских поверхностей, профилированным кругом для обработки фасонных поверхностей.

Область применения станка — предприятия машиностроительной, автотракторной, подшипниковой и станкостроительной промышленности.

Принятая компоновка станка предусматривает модульный принцип построения гаммы станков с прямоугольными и круглыми столами, использование групп и узлов при создании агрегатных и специальных станков.

Шлифовальная бабка станка со шпинделем на опорах качения перемещается вертикально по направляющим стойки.

Дистанционное управление скоростью и местом хода стола и стойки, использование для вертикального и поперечного перемещения винтовых пар качения, централизованной замкнутой системы смазки улучшают условия эксплуатации станка.

Стойка перемещается в поперечном направлении вместе с салазками, имеющими развитые направляющие по длине и направляющие станины стойки.

Применение в станке направляющих из фторопластовой ленты с низким коэффициентом трения позволяет исключить зазоры в системе СПИД, повысить демпфирующие способности конструкции станка и получить малые скорости перемещения рабочих органов.

В станке применены шаговый электродвигатель в цепи вертикальных подач, вынесенный комплектный гидропривод с насосом объемного регулирования и система стабилизации температуры масла.

Станина имеет продольные направляющие, по которым возвратно поступательно движется рабочий стол. По вертикальным направляющим стойки перемещается шлифовальная бабка со шлифовальным кругом.

Данная конструкция обеспечивает высокую точность и надежность станка в процессе эксплуатации. В станке имеется устройство цифровой индикации, позволяющее контролировать величину вертикального перемещения шлифовальной бабки в процессе обработки.

Сведения о производителе плоскошлифовального станка 3Б722

Производитель плоскошлифовального станка 3Б722 — Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки модели 3Б722 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л722В, 3Л722А — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3П722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

Способы и особенности плоского шлифования

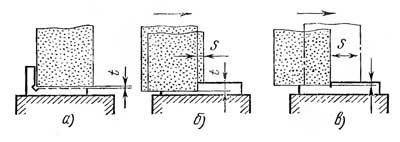

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Чего ждать от модернизации

Модернизация с заменой устаревших электрических узлов производится на агрегаты отечественного и зарубежного производства. Для станков Липецкого завода подходят агрегаты, выпускаемые фирмами Siemens и Omron, благодаря чему схема с релейным управлением становится современной – цифровой. Руководство по эксплуатации обновлённого таким способом оборудования изменится кардинально.

При капитальном ремонте механические узлы плоскошлифовального оборудования меняются на треть. Модернизация касается в основном электроприводов. Чаще всего замена электрической начинки проводится полностью.

После проведения капитального ремонта с установкой ЧПУ руководство по эксплуатации от изготовителя можно считать морально устаревшим, оно не соответствует обновлённым системам. Управление становится легче.

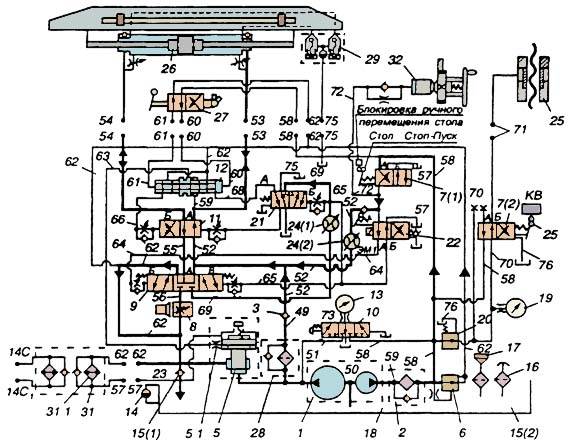

Схема электрическая плоскошлифовального станка 3Б722

Электрическая схема плоскошлифовального станка 3Б722

Напряжение общей питающей сети переменного тока 380 В.

Напряжение цепей управления — 110 В, местного освещения — 24 В, сигнализации — 5 в, цепей управления постоянного тока — 110 В.

Описание действия электросхемы станка

Поворотом рукоятки вводного пакетного выключателя ПП1 в положение «Включено» включается цепь питания станка (рис. 18).

Для подготовки схемы к работе необходимо включить выключатель AI и А2 в положение «Включено». Включение вращения шлифовального круга.

Включение вращения шлифовального круга производится повторным нажатием на кнопку КУ1.

Кнопка КУ1 имеет два Н.О. контакта 7-9 и 17 — II

Первый контакт включает цепь контактора КЗ, второй контакт включает контактор KI, который Н.О. контактом 17—II становится на самопитание и включает электродвигатель Д1.

Включение и выключение электромагнитной плиты

Станок оборудован магнитной плитой для удержания деталей из магнитных материалов в процессе шлифования.

Работать можно и без магнитной плиты. Для выбора рода работ на пульте установлен переключатель П1 «Работа с плитой» — «Без плиты».

Поворотом рукоятки этого переключателя в положение «Работа с плитой» подготавливается к включению цепь питания электромагнитной плиты.

Поворотом рукоятки переключателя П4 в положение «Включено» замыкаются контакты П1-П3 и П4-П2 и на магнитную плиту подается напряжение по цепи П1-П3-П5-П4-П2

При этом срабатывает электромагнитное реле Р> катушка которого включена последовательно с магнитной плитой. Реле Р> своим Н.О. контактом 5-19 подготавливает к включению цепь контактора К2, а контактом 3-107 включает сигнальную лампу ЛС1 «Плита включена». Для снятия изделий с магнитной плиты необходимо рукоятку барабанного переключателя перевести в положение «Размагничено» и отпустить.

Под действием пружины рукоятка возвратится в нулевое положение. В нулевом положении замыкается контакт П4-П6, все остальные контакты разомкнуты, плита, отключенная от выпрямителя, шунтируется сопротивлением Р. Реле Р> выключается, отключая сигнальную лампу ЛС1, а контакт 5-19 размыкается.

В положении рукоятки переключателя П4 «Размагничено» замкнуты его контакты П1-П4 и П2-П7 и в катушках электромагнитной плиты протекает ток обратного направления пониженной силы из-за наличия в цепи части сопротивления R. Кратковременный импульс тока обратной полярности необходим для размагничивания магнитной плиты и частично шлифуемых деталей.