Сведения о производителе плоскошлифовального станка 3Б722

Производитель плоскошлифовального станка 3Б722 — Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки модели 3Б722 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л722В, 3Л722А — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3П722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

Способы и особенности плоского шлифования

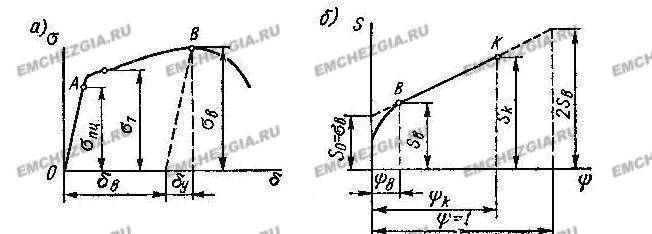

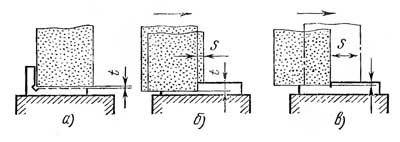

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Виды шлифовальных станков по металлу

Современные станки разделяются на несколько разновидностей, а зависит это от их предназначения.

- Круглошлифовальный станок. Назначение этого оборудования — обработка цилиндрических и конических поверхностей. А также такие станки могут обрабатывать торцевые поверхности. Круглошлифовальный станок может быть универсальным и простым. На универсальных станках устанавливается функция поворота шлифовального диска. Простые этой возможности лишены.

- Внутришлифовальный. Из названий можно понять, что предназначение станка — обработка поверхностей изнутри.

- Плоскошлифовальный. Предназначается для обработки сопряжённых плоских поверхностей, а также прямых деталей.

- Бесцентрошлифовальный. Такое оборудование применяется на крупносерийном производстве. Заготовку нельзя будет зафиксировать обычным способом, поскольку удерживаться она будет из-за силы вращения между специальным роликом и шлифовальным кругом. Два этих предмета будут вращаться в противоположных направлениях.

Шлифовальные станки можно приобрести при помощи специализированных сайтов, на которых реализуется только качественная продукция известных компаний.

Основным отличием плоскошлифовального и круглошлифовального станка является тип обрабатываемой детали. На круглошлифовальном агрегате можно обрабатывать детали типа вала, то есть трубы. А на плоскошлифовальном оборудовании обработка ведётся только плоских поверхностей, можно обрабатывать пластины.

Эксплуатация

При работе на шлифовальных станках нужно соблюдать следующие правила:

диск и заготовка должны быть установлены плотно, соосно, без свободного вращения;

уровень биений не должен превышать допустимых значений, указанных в техдокументации;

обязательно использовать защитные щитки, чтобы предотвратить травматизм оператора;

перед запуском нужно убедиться в работоспособности защитной системы;

запрещено касаться руками вращающихся узлов, механизмов, заготовок;

важно проводить техосмотры, замены повреждённых деталей, выполнять своевременную смазку;

если предусмотрена система охлаждения, то требуется следить за её исправностью;

недопустимо использование сильно изношенного круга или повреждённого;

при обнаружении перегревов выше +600С нужно остановить работу, выяснить причину, устранить её;

следует за один проход снимать оптимальный по размерам верхний слой, не вызывая перегрузок или сбоев в работе станка.

В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач. Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз.

Юрий Давыдов » Новости

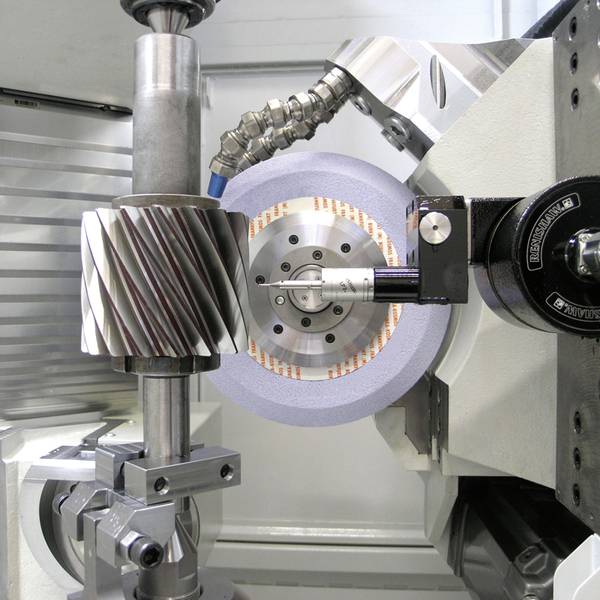

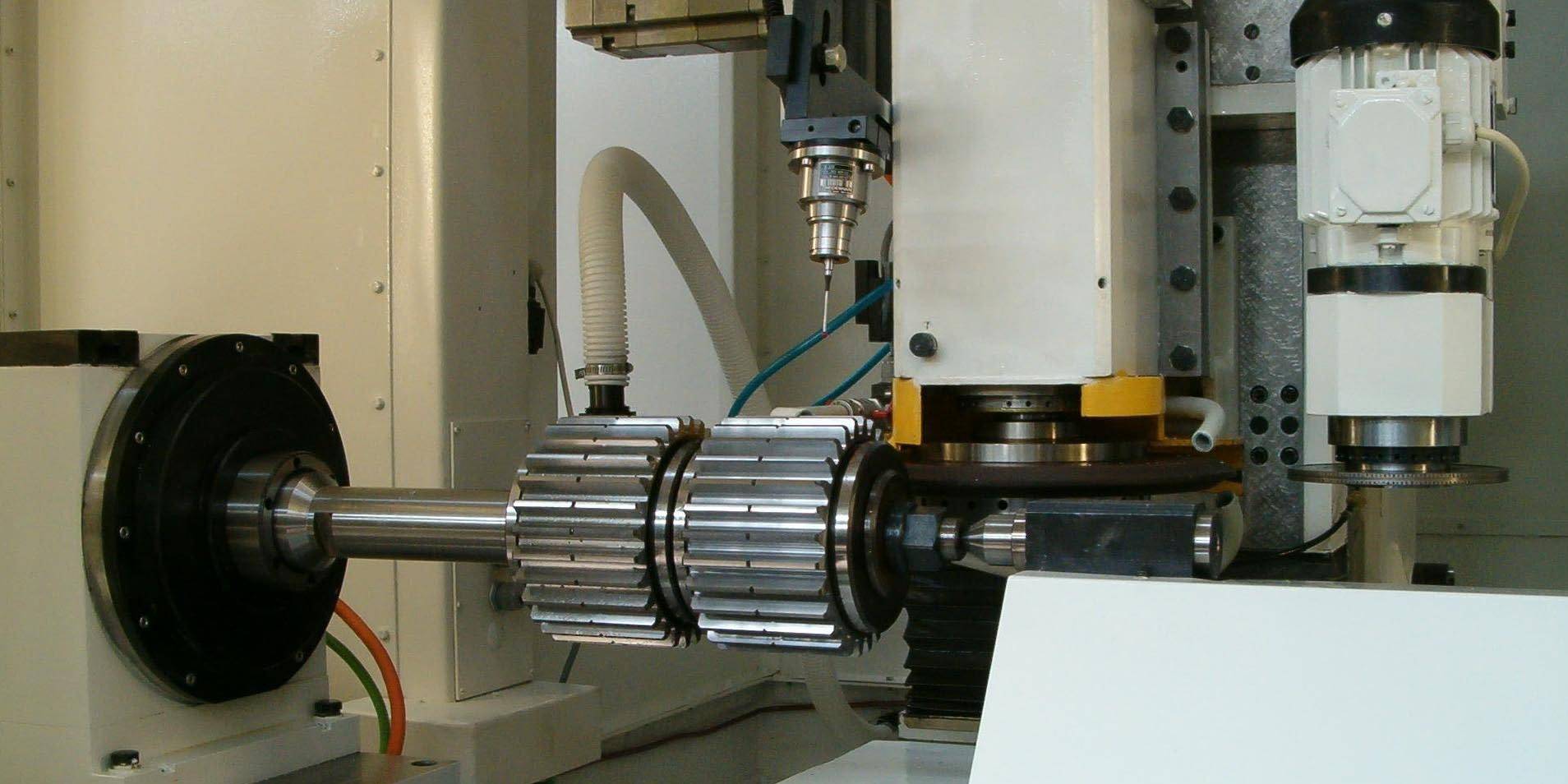

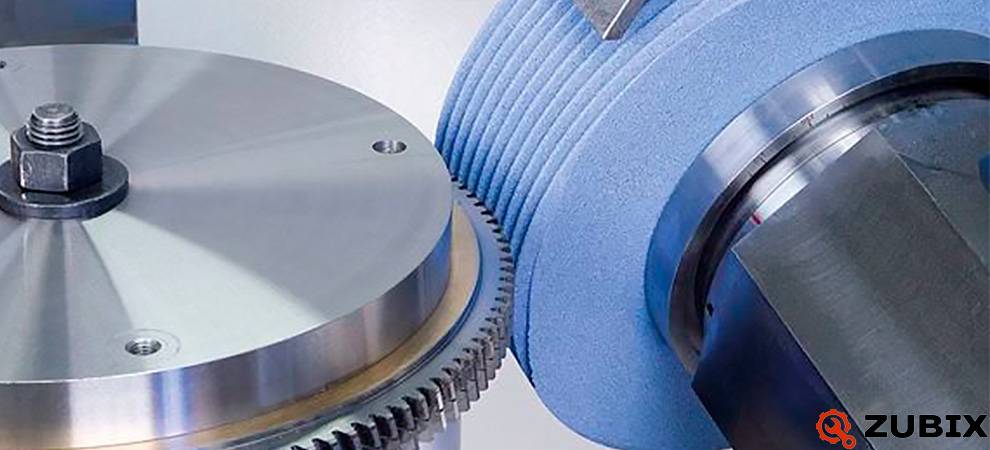

Зубофрезерные станки. Конструкция, описание и технические характеристики.

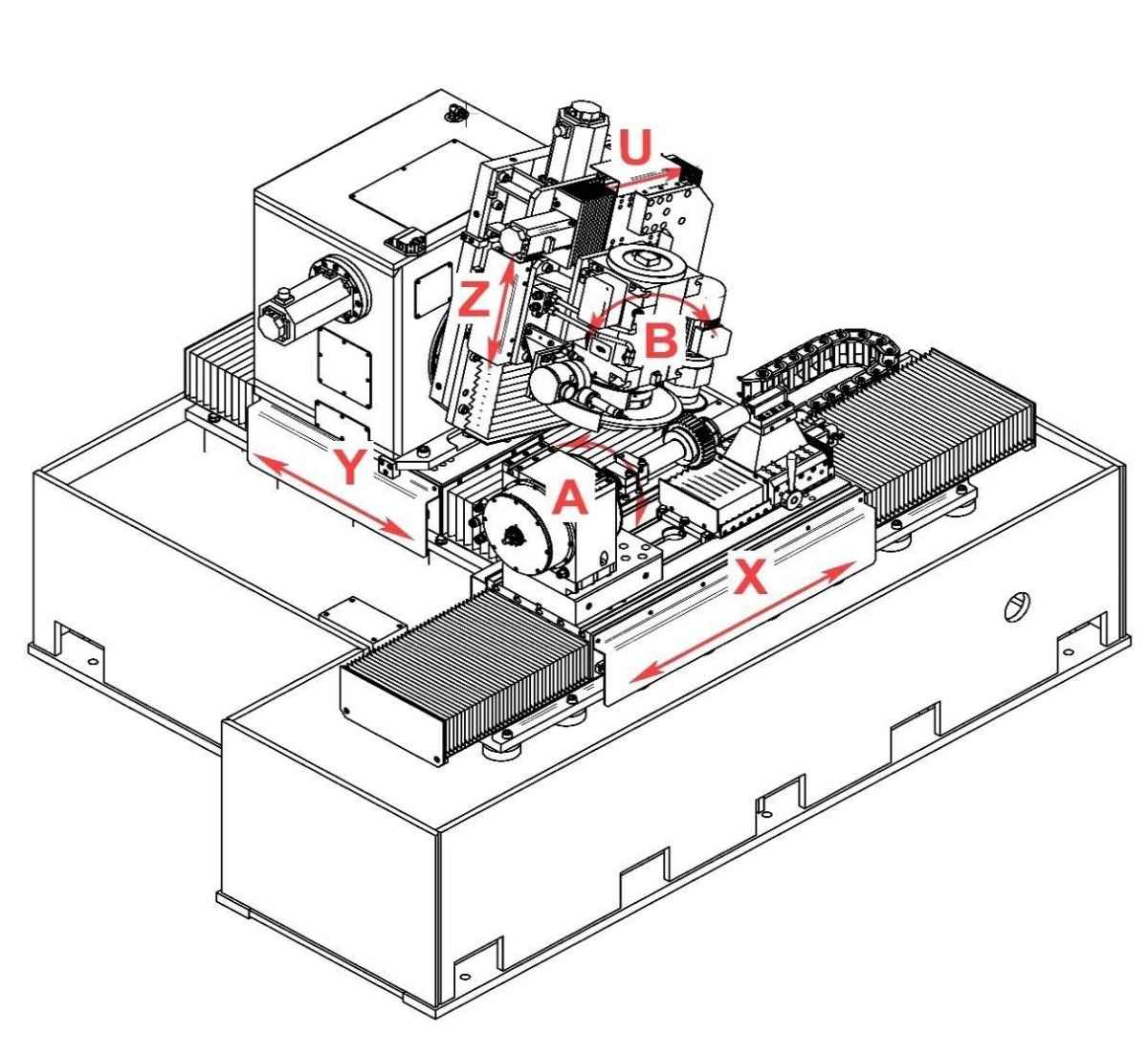

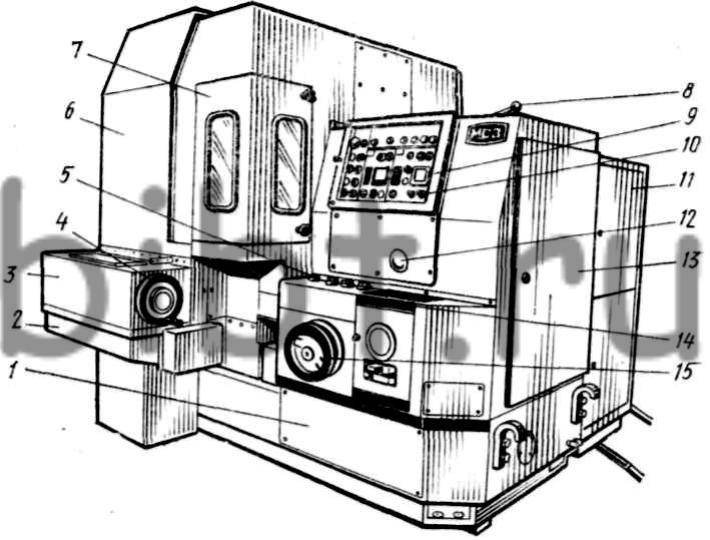

Зубофрезерные станки предназначены для нарезания цилиндрических колёс с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых, пальцевых и червячных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходового винта радиального или тангенциального перемещения инструмента относительно заготовки, то на нём можно также нарезать червячными фрезами червячные колёса. Станок, имеющий все три выше перечисленных винта, относится к универсальным зубофрезерным станкам.

На зубофрезерных станках производят нарезание цилиндрических и червячных колес по методу обката и по методу копирования с осевой, радиально-осевой и тангенциальной подачами за один или два рабочих хода. В зависимости от расположения оси изделия станки разделяются на вертикальные (состоят из станины, инструментальной стойки фрезерного суппорта задней стойки стола для установки изделия. Вертикальные станки выполняют с подвижной в радиальном направлении стойкой или с подвижным в этом направлении столом, а также со столом подвижным в вертикальном направлении. Компоновка станков с подвижной стойкой и неподвижным столом наиболее удобна для автоматизации процесса зубонарезания.

Горизонтальные станки, предназначенные для нарезания зубьев на тяжелых деталях, выполняют с подвижной в горизонтальном направлении инструментальной стойкой а станки для нарезания колес малых размеров- с подвижным столом, несущим изделие.

Технические данные зубофрезерных станков

Профиль зуба образуется копированием или обкатом, форма зуба по длине методом касания. Зубофрезерные станки метода копирования имеют простую структуру, состоящую из групп: ФV(В1), ФS(П2), а также деления Д(В3). Станки касания-обката имеют две или три группы формообразования и не имеют группы деления: профиль зуба: ФV(В1 В2); форма по длине: прямозубые: ФS(П3),косозубые: ФS(П3 В4).

Метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Формообразование зубьев червячного колеса осуществляется методами радиального и тангенциального врезания. При первом методе используют винт радиального пере-мещения. Формирование боковых поверхностей зубьев по профилю и длине, а также делительный процесс осуществляются одним сложным движением Фu, (В1В2). Процесс радиального врезания зубьев фрезы в заготовку осуществляется движением Вр (П7). При втором методе используют винт тангенциального перемещения и специальную червячную фрезу с заборным конусом. Образование профиля и формы зуба по длине, а также делительный процесс осуществляются, как и при первом методе, движением Фu (В1В2). Вторым движением Фs2 (П5В6) осуществляется тангенциальное –врезание за счет конусной части фрезы и еще раз формирование боковых поверхностей.

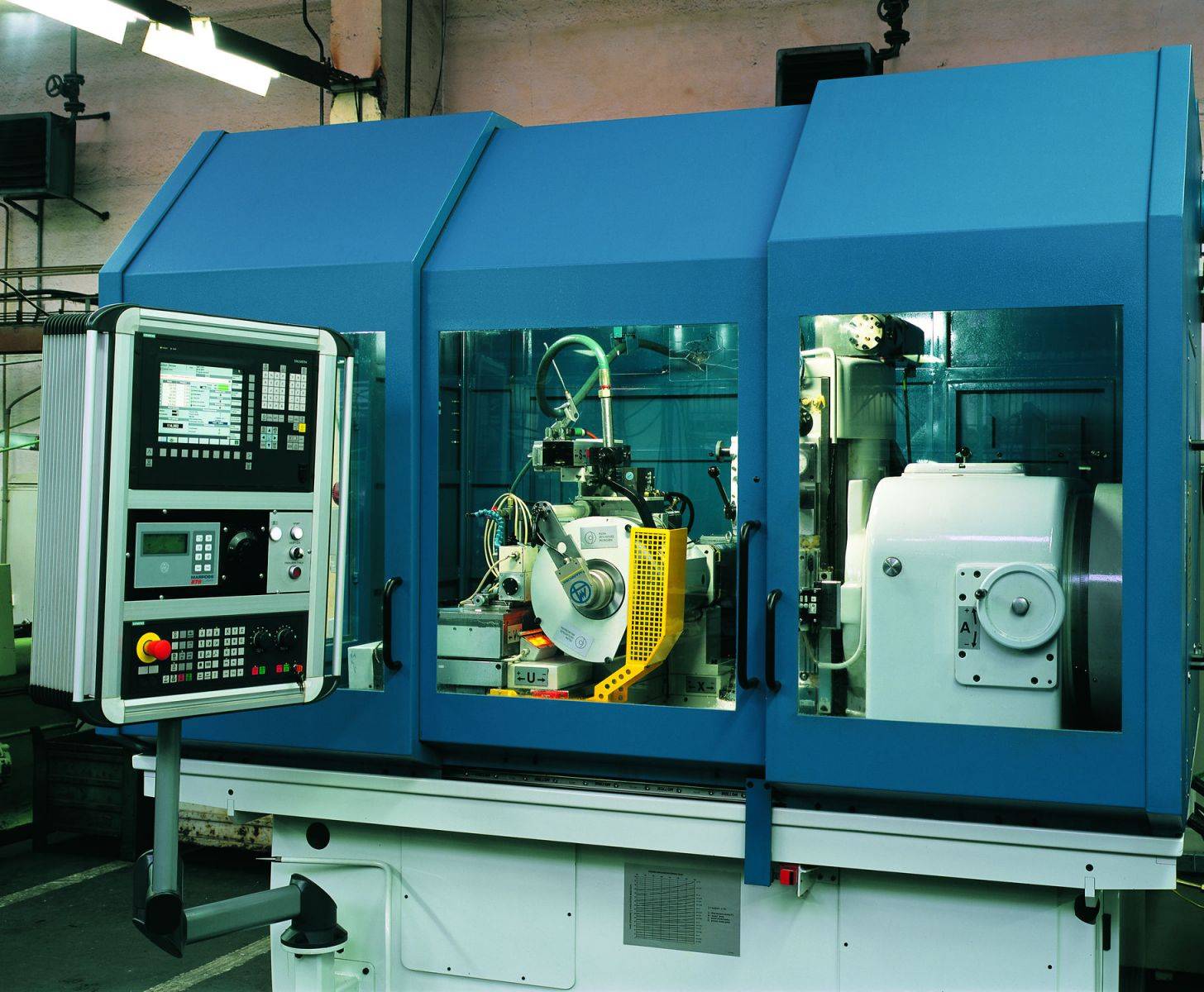

Полуавтоматы зубофрезерные вертикальные 53А50, 53А50Н, 53А80, 53А80Н предназначены для нарезания цилиндрических и червячных зубчатых колес в условиях индивидуального и серийного производства.

Зубофрезерные полуавтоматы моделей 53А50, 53А80 и изготавливаются по классу П ГОСТ 8-71, а их модификации по классу Н ГОСТ 8-71. Станки моделей 53А50, 53А80 комплектуются суппортами с непрерывной передвижкой фрезы (с ползушкой), а модели 53А50Н, 53А80Н — суппортами с периодической (шаговой) передвижкой фрезы. По заказу Покупателя возможна комплектация зубофрезерных станокв системой ЧПУ.

Универсальный зубофрезерный станок предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

Основные технические характеристики

Существуют основные технические характеристики, которые отражаются в паспорте и чертеже. На основании ГОСТ проводится отображение следующей информации:

Мощность указывается в кВт. Определяет производительность машины. Питаемое напряжение определяет возможность использования в той или ситуации оборудование. ГОСТ определяет то, что показатель указывается в Вольтах. Для промышленного применения подходит модель с питанием 380 В, а вот для бытового применения с питанием 220 В. Размер рабочего стала. Бесцентровые шлиф-станки могут использоваться в определенных случаях. Диаметр шлифовального круга. Круг имеет стандартные размеры, которые выбираются согласно ГОСТ. Номинальное число оборотов также часто определяется в ГОСТ

Оно имеет важное значение, так как определяет скорость вращения круга. Подобные моменты следует учитывать при выборе круглошлифовального станка

Подобные моменты следует учитывать при выборе круглошлифовального станка.

Эксплуатация

При работе с зубодолбёжным станком нужно:

- Чаще доливать смазывающую жидкость.

- Осматривать целостность устанавливаемой оснастки. Вовремя проводить заточку, замену рабочих частей.

- Настраивать ЧПУ только при наличии навыков работы с программным обеспечением.

- Использовать защитные очки во время работы.

- Прежде чем включать станок, рабочий стол устанавливаться в начальное положение. Шпиндель должен быть установлен на верхней позиции. Заранее требуется проверить надёжность закрепления оснастки, заготовки.

- Задать алгоритм, проверить целостность проводов, подвижных элементов.

Нельзя использовать оснастку из мягких металлов, сплавов, поскольку она деформируется при обработке твердых деталей. Нельзя менять рабочую часть при включенном питании.

Зубодолбёжные станки имеют узкую направленность в отличие от другого металлообрабатывающего оборудования. С их помощью изготавливаются зубья разного размера, формы.

УСТРОЙСТВО

Главным показателем качества изготовления зубчатого колеса является строгое соответствие его геометрических параметров конфигурации создаваемого парой колес эвольвентного зацепления. Для достижения наиболее точного соответствия нарезаемых зубьев этим требованиям в их механической обработке используется методы, имитирующие взаимодействие пары колес в механизме. То есть, режущий инструмент в процессе нарезания зуба повторяет траекторию движения зубчатого венца. Их называют методами обкатки.

В качестве режущего инструмента может быть использована фреза соответствующей формы, строгальный резец, долбяк. Соответственно, станок, использующий тот или иной вид инструмента получает наименование зубофрезенного, зубодолбежного и т.п.

На зубофрезерных станках для нарезки используют червячные фрезы. С их помощью достигается высокая точность обработки. Недостатком этого вида инструмента является необходимость наличия достаточного пространства для размещения и выхода фрезы в процессе нарезки. Это ограничивает возможности по обработке зубьев в пристеночных и приторцевых зонах деталей.

С задачей нарезки зубчатых наружных и внутренних венцов в труднодоступных местах хорошо справляются зубодолбежные станки. Долбяк, используемый в качестве инструмента, представляет собой шестерню, зубья которой выполняют функции резцов, снимающих слой металла при возвратно-поступательном движении долбежной головки. Такие станки отличаются несколько меньшей точностью и универсальностью, но при этом могут выполнить работу, которая не под силу оборудованию других типов.

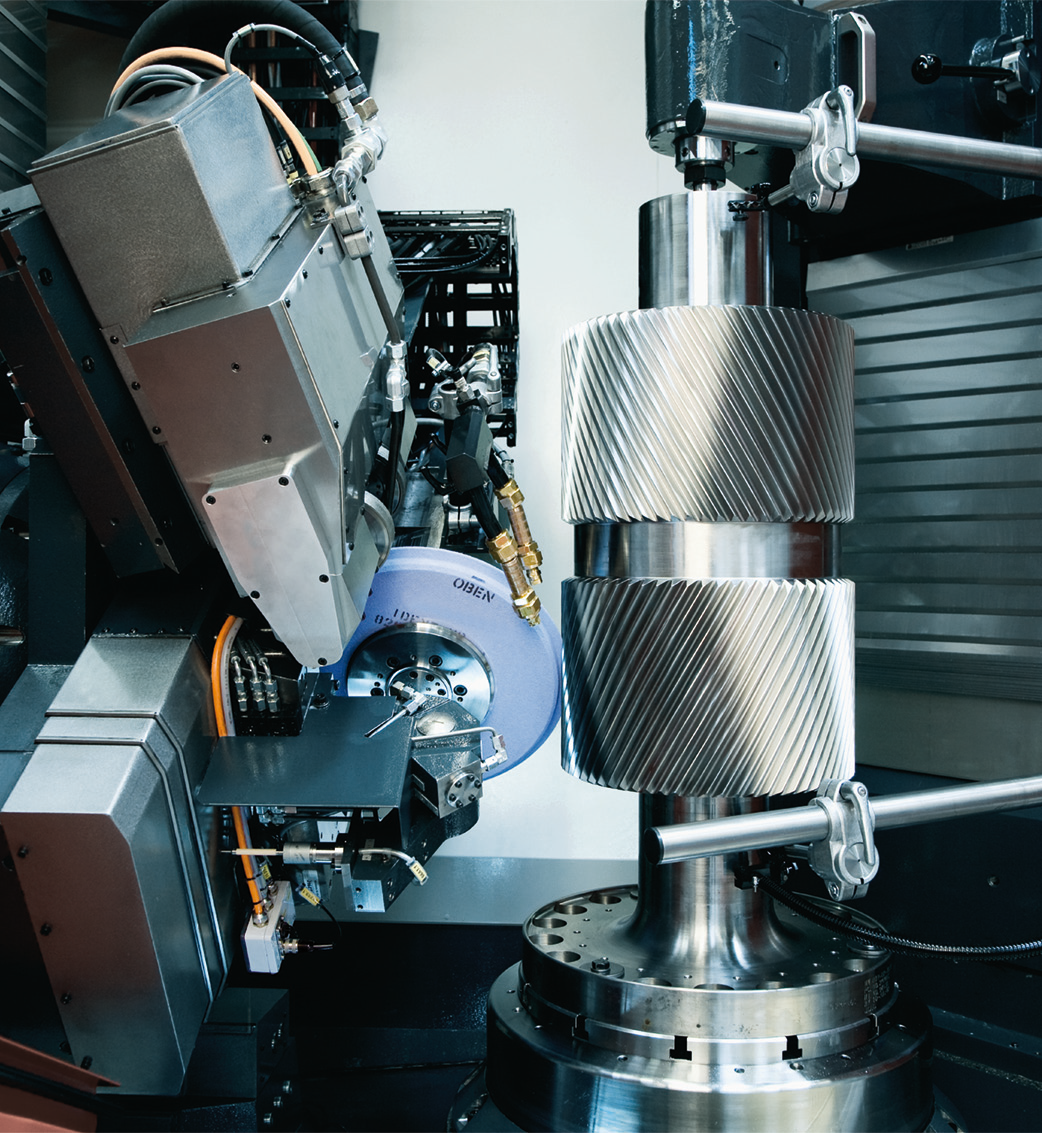

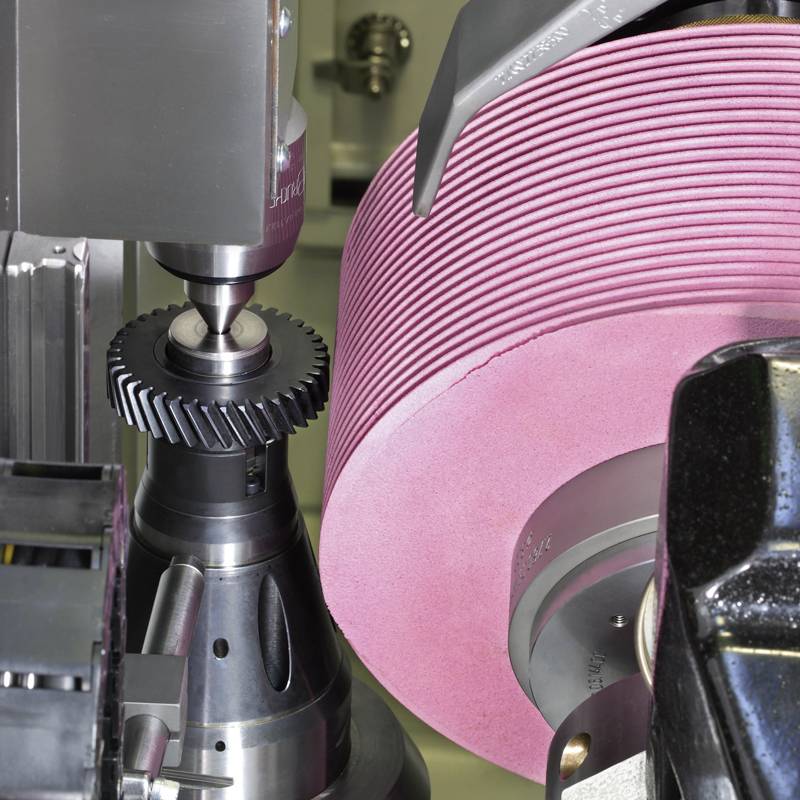

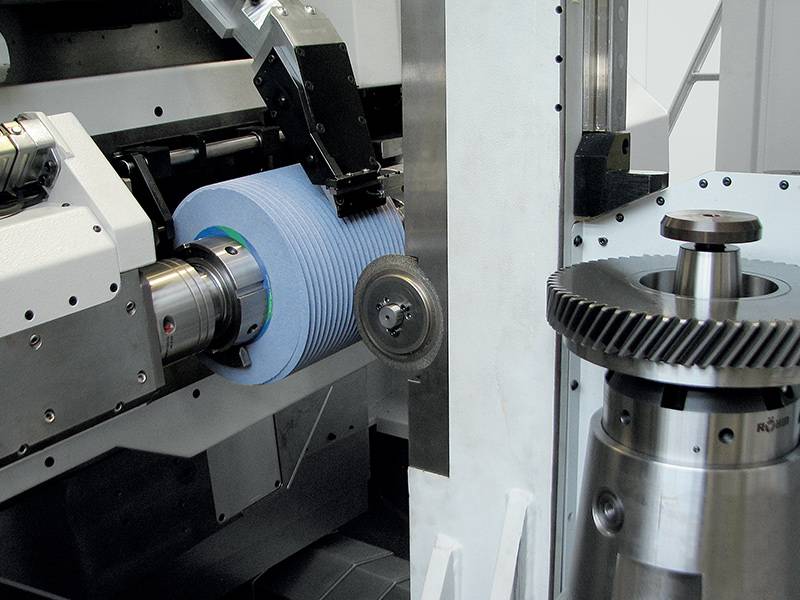

Финишную обработку зубьев выполняют на зубошлифовальных станках, обеспечивающих получение окончательной точности и чистоты поверхности. Наилучшие результаты показывает оборудование, оснащенное системами ЧПУ.

Зубохонинговальные станки

Станки SynchroFine были разработаны фирмой PRÄWEMA специально для внутреннего хонингования зубьев. SynchroFine IH предназначен для силового зубохонингования внутреннего зубчатого венца. SynchroFine 205 HS (W) — силовое зубохонингование внешнего зубчатого венца.

| Зубофрезерный станок с ЧПУ SynchroFine IH | Зубофрезерный станок с ЧПУ SynchroFine 205 HS (W) |

| |

| Наружный диаметр заготовки, макс.: 300 мм | Наружный диаметр заготовки, макс.: 150 мм |

| Ширина зубчатого венца, макс.: 70 мм | Ширина зубчатого венца, макс.: 70 мм |

| Диаметр обработки, макс.: 250 мм | Диаметр обработки, макс.: 150 мм |

| Поставка под заказ. Цена: по запросу. Купить станок | Поставка под заказ. Цена: по запросу. Купить станок |

Виды станков

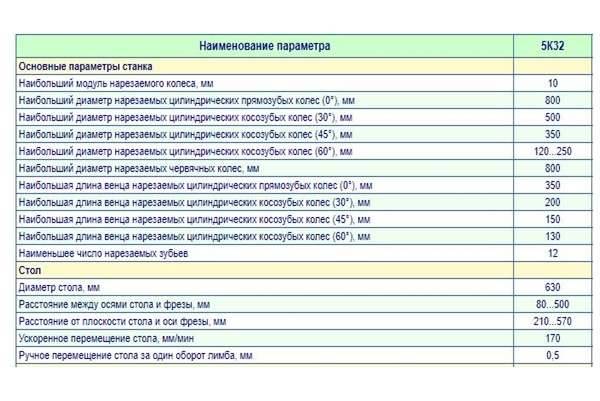

Существует множество зубофрезерных станков, которые отличаются друг от друга по незначительным признакам. В нашей статье для примера будут использоваться модели 5К32 и 5К32А. Из названия можно понять, что эти модели имеют огромное сходство.

5К32

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

- Используются на малых и средних предприятиях. Подходит как для домашней мастерской, так и для небольших и средних цехов.

Метод обработки

В основе обработки лежит метод обката. С его помощью нарезают колеса зубчатой формы. Используются различные методы зубофрезерования встречный и попутный. Подача также осуществляется по-разному: стандартными методами и по диагонали.

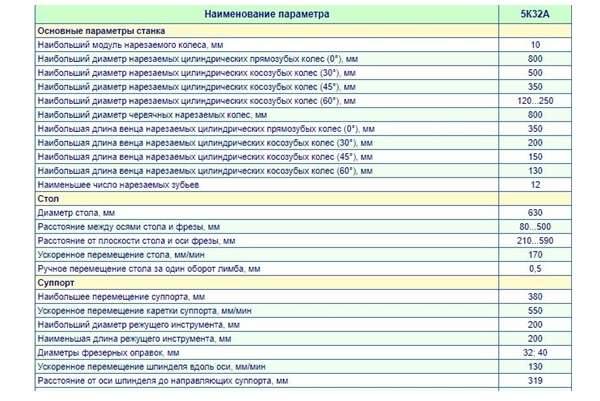

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

Основное отличие от своего родственника 5К32 узкая направленность. Если первая модель отлично подходит для малых мастерских и средних производств, то 5К32А используется на средних и особо крупных промышленных предприятиях.

Метод обработки

Для нарезания колес зубчатой формы, заготовки и фреза обкатываются и выпускают готовое колесо. Используется несколько видов зубофрезерных работ: встречный метод обработки и попутный. Подача осуществляется двумя путями: обычным и по диагонали.

При подаче по диагонали, обработка проходит особым образом. Фреза перемещается не только по собственной оси, но по длине обрабатываемого зуба. Из-за этого повышается стойкость фрезы.

Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

Ниже мы рассмотрим детальное описание каждой модели зубофрезерного оборудования.

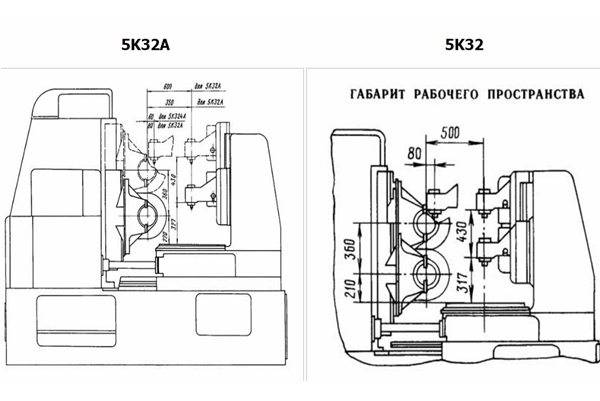

Габариты рабочего пространства

Модель 5К32А имеет более высокие габариты нежели 5К32, а значит и рабочего пространства понадобится намного больше. Теперь понятно, почему модель А хуже подходит для домашних мастерских.

Габариты рабочего пространства 5K32 и 5K32A. Схема:

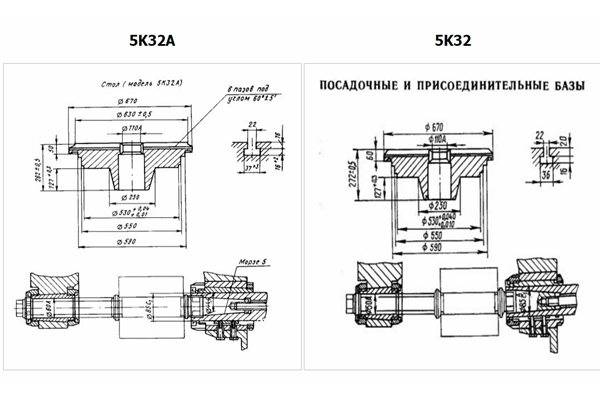

Посадочные и присоединительные базы

Если взглянуть на картинку, которая показана ниже, то можно увидеть, что она схема посадочных и присоединительных баз практически одинакова для каждой модели.

У модели 5К32А есть небольшое отличие, которое также связано с её большими габаритами.

Посадочные и присоединительные базы. Схема:

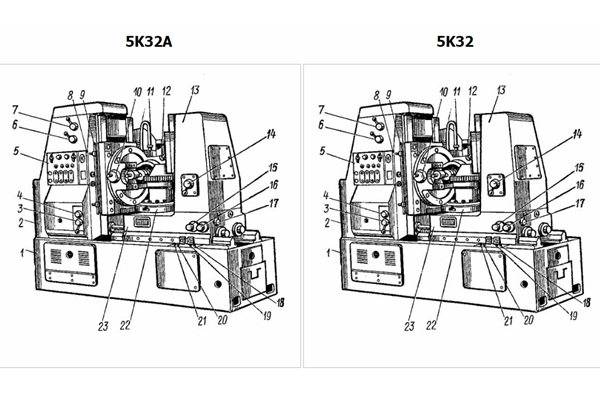

Расположение органов управления

Модели станков практически идентичны по своему строению, а значит и расположение управляющих механизмов идентично.

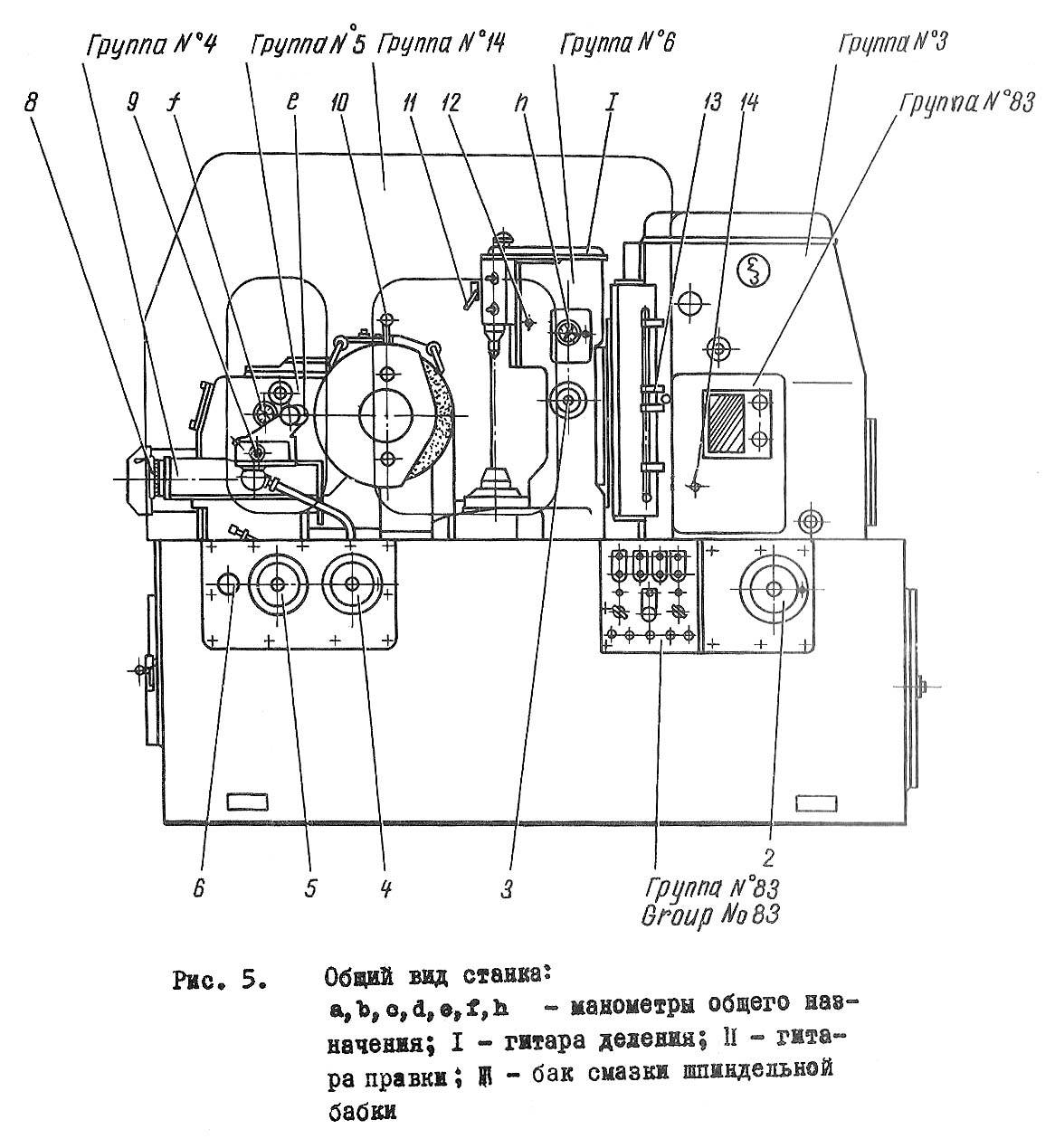

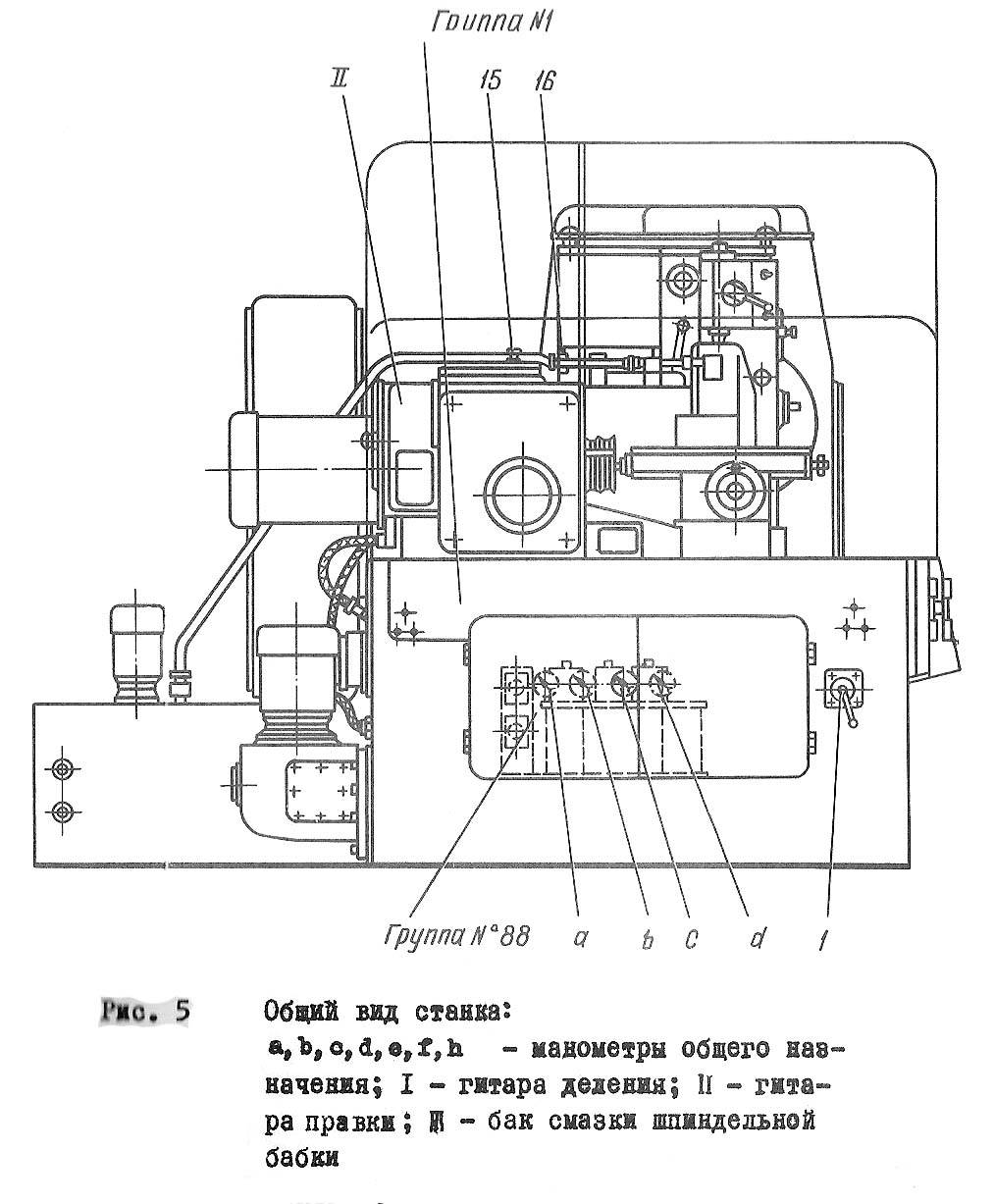

Расположение органов управления. Схема:

Характеристика работы основных узлов

- Станина – основание станка. Закрепляет стойку суппорта и отвечает за перемещение станка.

- Стол – перемещается вдоль станины. Подает заготовки и обрабатываемые материалы

- Контрподдержка – соединяется с основным корпусом. Отвечают за перемещение откидного кронштейна.

- Суппорт – устанавливает и поворачивает фрезу.

- Каретка – перемещает суппорт в вертикальном направлении.

- Стойка суппортов – вмещает в себя несколько составляющих основного механизма, включая коробку подач и электрошкаф.

- Гидропривод.

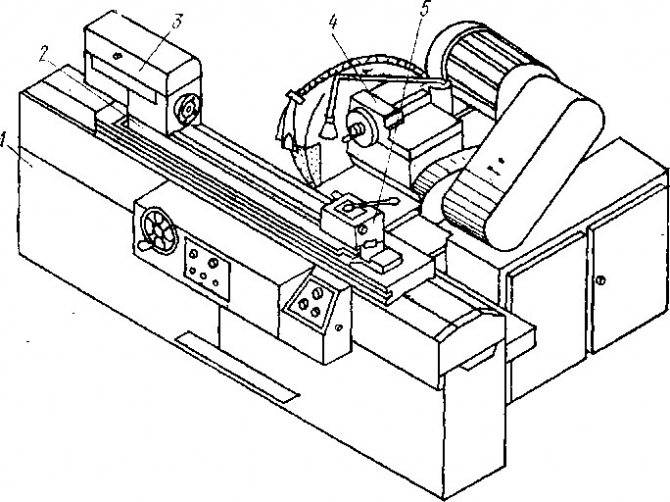

Настройка внутришлифовальных станков

Значимыми стадиями в каждом станке считается осваивание руководства согласно эксплуатации этого станка, мероприятия безопасности при обращении со станком, работы на нем, а также контроль работы абсолютно всех органов управления и приборы блокировки данного станка. Перед тем, как приступить к работе за станком, необходимо смазать все требуемые участи станка в согласовании с графиком периодичности смазывания, также проконтролировать профпригодность СОЖ и состояние органов управления станка. Как правило, наладку станков начинают проверкой расположения бабки изделия.

В первую очередь нужно установить первую деталь, далее прошлифовать все необходимые рабочие кулачков, установив их на таком расстоянии, которое станет равно внешнему диаметру поверхности зажимаемой детали, взятую базой. Кроме того, необходимо прошлифовать поверхность планшайбы, применяя круг вида чашечки или круг формы Г1В. Величину круга применяют в соответствии с диаметром отверстия детали, которое будут подвергать обработки, а свойства круга выбирают в связи с требуемыми качествами поверхности и точности отверстия, установленные чертежами детали.

После закрепления обрабатываемой детали в патроне необходимо установить упоры стола так, чтобы при ходе стола вправо и влево выход шлифовального круга из детали был равен 1/3—1/2 части своей ширины. При настройке на обработку деталей разных форм и длин может появиться надобность передвинуть шлифовальную бабку вдоль стола. Для этого необходимо соединить бабку с мостом спец планкой и маховиком механизма ручного перемещения стола сдвигают стол относительно бабки.

Чтобы обеспечить безопасность работы на станке, необходимо установить раздвижной защитный кожух изделия так, чтобы он полностью закрывал деталь. Для каждого шлифовального круга необходимо подобрать соответствующий сменный кожух.

Вначале, механизм правки настраивают в продольном направлении, располагая алмаз от торца детали на расстоянии, равном ширине круга плюс 15—20 мм. В поперечном направлении вершину алмаза устанавливают по образующей шлифовального круга при его касании поверхности обрабатываемого отверстия. Вершина алмаза должна лежать в плоскости, проходящей через оси шлифовального круга и обрабатываемого отверстия. Этого достигают настройкой упора державки алмаза.

Для того чтобы произвести первую правку круга, необходимо выполнить следующие действия:

- Включить станок (при этом должна загореться сигнальная лампочка);

- Отвести стол в крайнее правое положение;

- Включить электродвигатель гидросистемы и вместе с ним насос СОЖ;

- Ввести шлифовальный круг в зону шлифования, путем поворота рукоятки «ПУСК» и реверса стола;

- Проверить длину хода стола при шлифовании;

- С помощью отгуливать скорость перемещения стола;

- Поворотом рукоятки реверса вправо вывести круг в зону правки, проверив правильность длины хода стола при правке;

- Дросселем отрегулировать скорость стола при правке;

- Включить вращение внутришлифовального шпинделя;

- Рукоятку механизма поперечной подачи установить в положение «Медленное перемещение».

- Произвести правку за несколько ходов, осуществляя поперечную подачу маховиком механизма поперечной подачи.

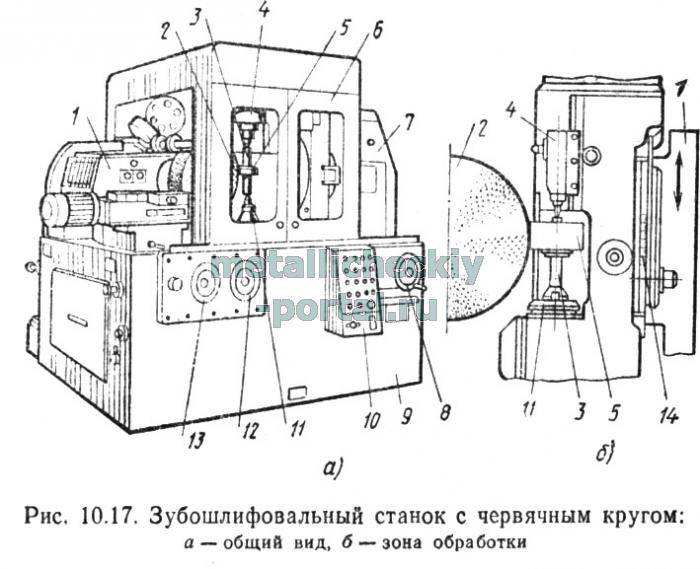

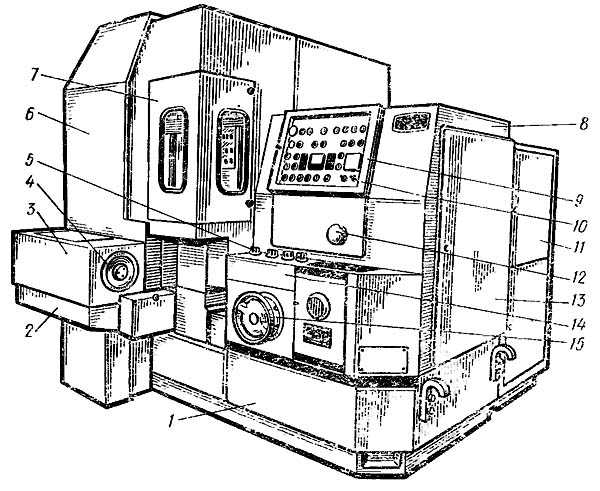

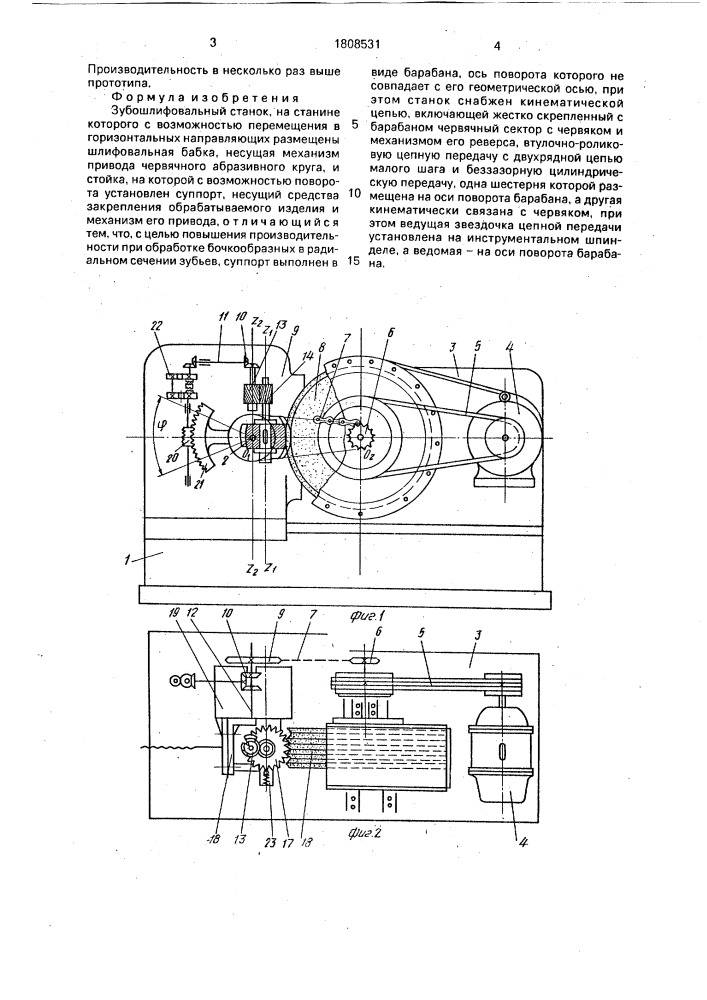

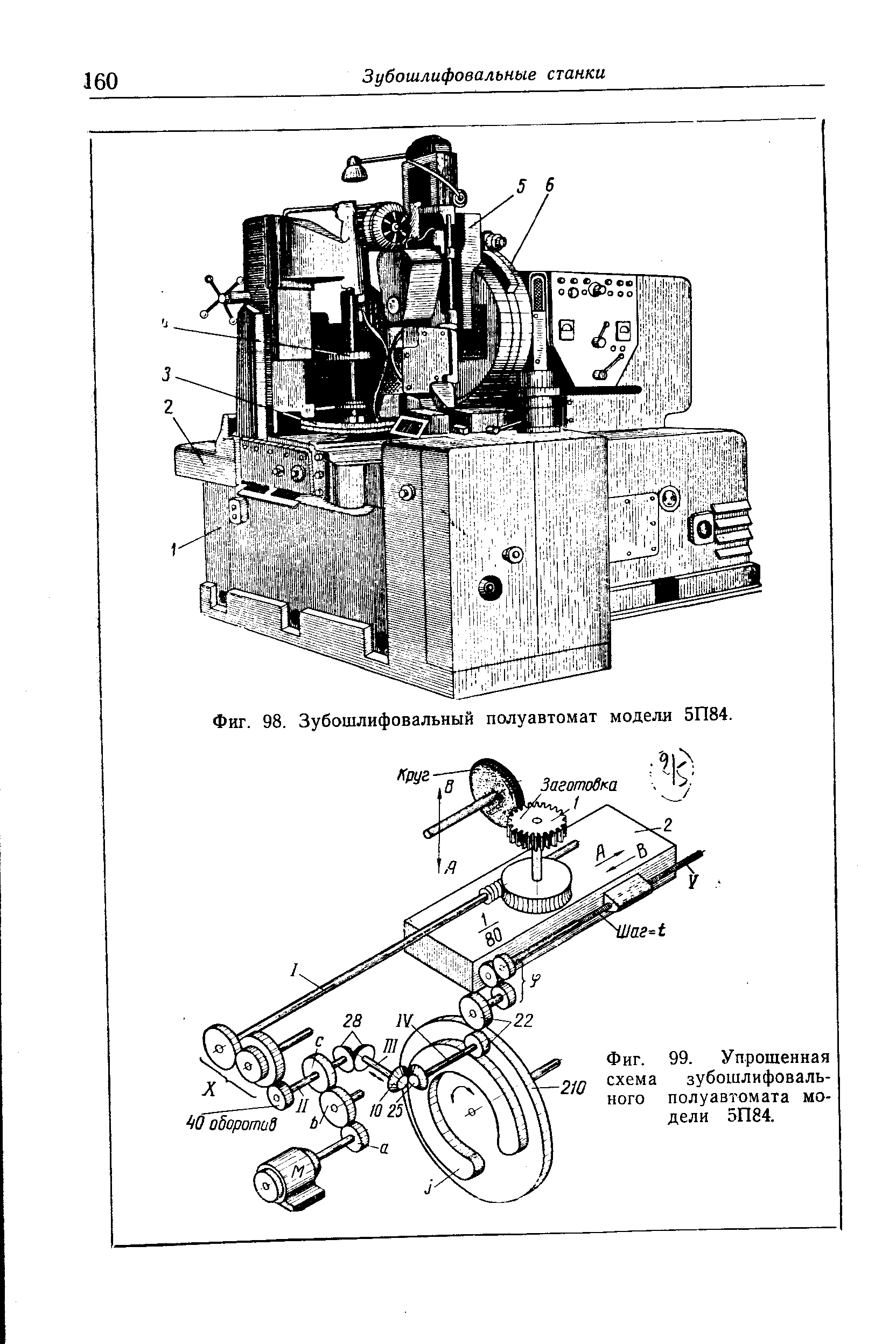

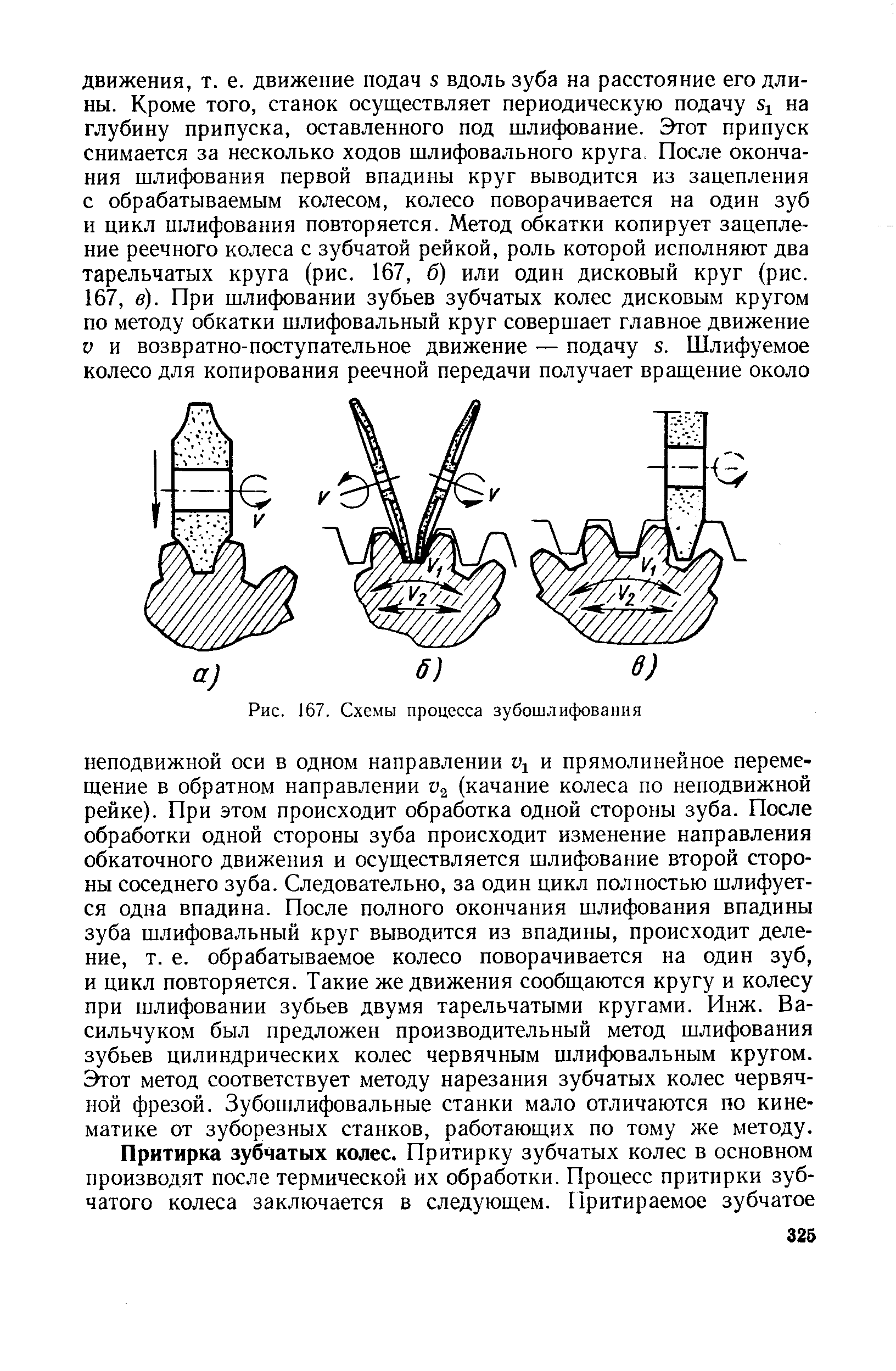

Механизм зубошлифовального станка

Станки, применяющие фасонные круги, полностью отделывают зазор между зубьями в один проход круга для шлмфовки благодаря чему показывают самую лучшую продуктивность. Но все таки тут меньшая точность, чем станков обкатки.

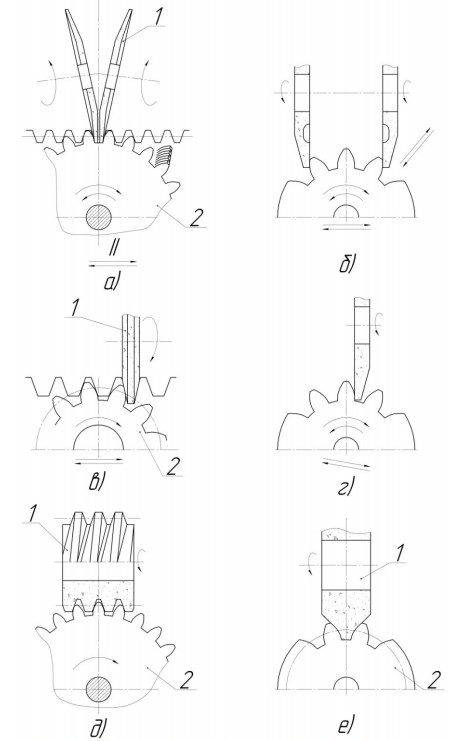

Схемы работы зубошлифовальных станков

Настройка зубошлифовального станка с фасонными кругами, трудна потому их применяют, по большей части, в крупносерийном производстве (к примеру, обработка прямозубых изделий). При этом способ зацепления, изготавливаемых зубчатых колес, может быть, как внешним, так и внутренним.

Способ обкатки реализовывается с червячным кругом, конусообразными или тарельчатыми кругами. Последние обладают самой большой многофункциональностью. Перемещения при обкатке и деления тут непрерывные, обратный ход полностью отсутствует. Станки зубошлифовальные, которые работают по методу обкатки дают возможность получить большое качество слоя поверхности при большой точности шлифования. Зубошлифовальный станок для конусообразных колес также действует по принципу обката, копирования.

Самую большую точность вследствие короткой кинематической цепи, но невысокую продуктивность имеют станки, которые работают одним плоским кругом и получают привод обкатки от эвольвентного кулачка. Тут полная обработка профиля зубьев делается за два прохода. Станки с эвольвентным механизмом используют при изготовлении инструмента (шлифовка шеверов, долбяков, эталонных зубчатых колес 2-4-й степеней точности).

Долговременная практика применения оборудования в изготовлении зубчатых передач стала причиной тому, что всего лишь техдокументация на станки зубошлифовальные, нормы точности, ГОСТ и правила эксплуатации все вместе не дают возможность хорошо и производительно работать на оборудовании, применять все его возможности, к примеру, работа зубофрезерного станка – это часто искусство мастера. Нужно квалифицированное обслуживание, другими словами добавочная подготовка мастеров предприятия, потому как фактически все зубошлифовальные станки с программным обеспечением (модели и вариации моделей) друг от друга отличаются.

Различия между моделями станков затрагивают не только рабочего механизма, к примеру:

- прямые или косые зубья колеса;

- внутренняя или внешняя передача движения;

- для конусообразных колес, …

Отличительны режимы техобслуживания, выполнения производственных заданий. Список работ, который надлежит исполнять каждодневно, в порядке планового осмотра и ремонта и при кап. ремонте достаточно обширен.

Аналогичным образом, Работа станков, особенно, настройка, выполнение работ по капремонту просит квалификации. В большинстве случаев это обеспечивается производителем оборудования. Не только в момент приобретения, но и в течение всего эксплуатационного периода станка. В большинстве случаев продавая зубошлифовальные станки, изготовители рекомендуют программу обучения служащих предприятия.

Более того, зубошлифовальные станки (модели и вариации), уже снятые с производства, сопровождаются очень долго по комплектующим. Это значительное правило производства, потому как большинство моделей станков применяются не только долгое время, но и настраиваются на определенное производство, без перенастройки на выпуск прочих изделий. Либо же возможна ситуация, когда зубошлифовальный станок с числовым программным управлением перенастраивается на выпуск современного типа изделий на новый большой срок.

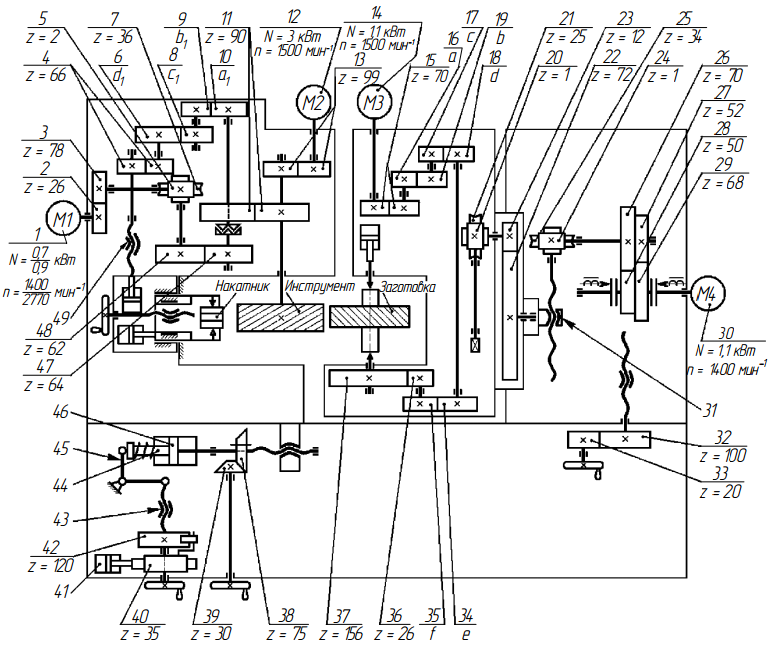

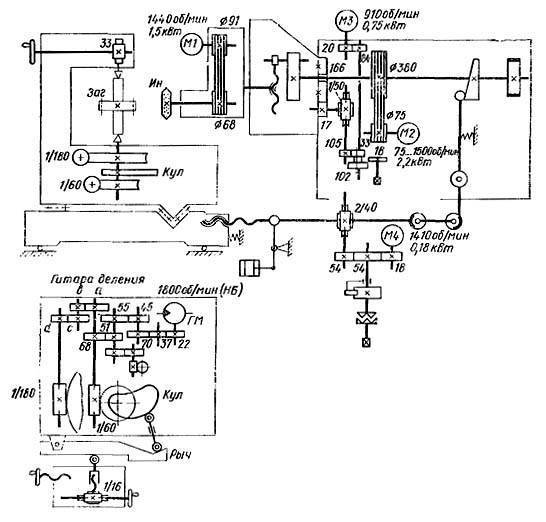

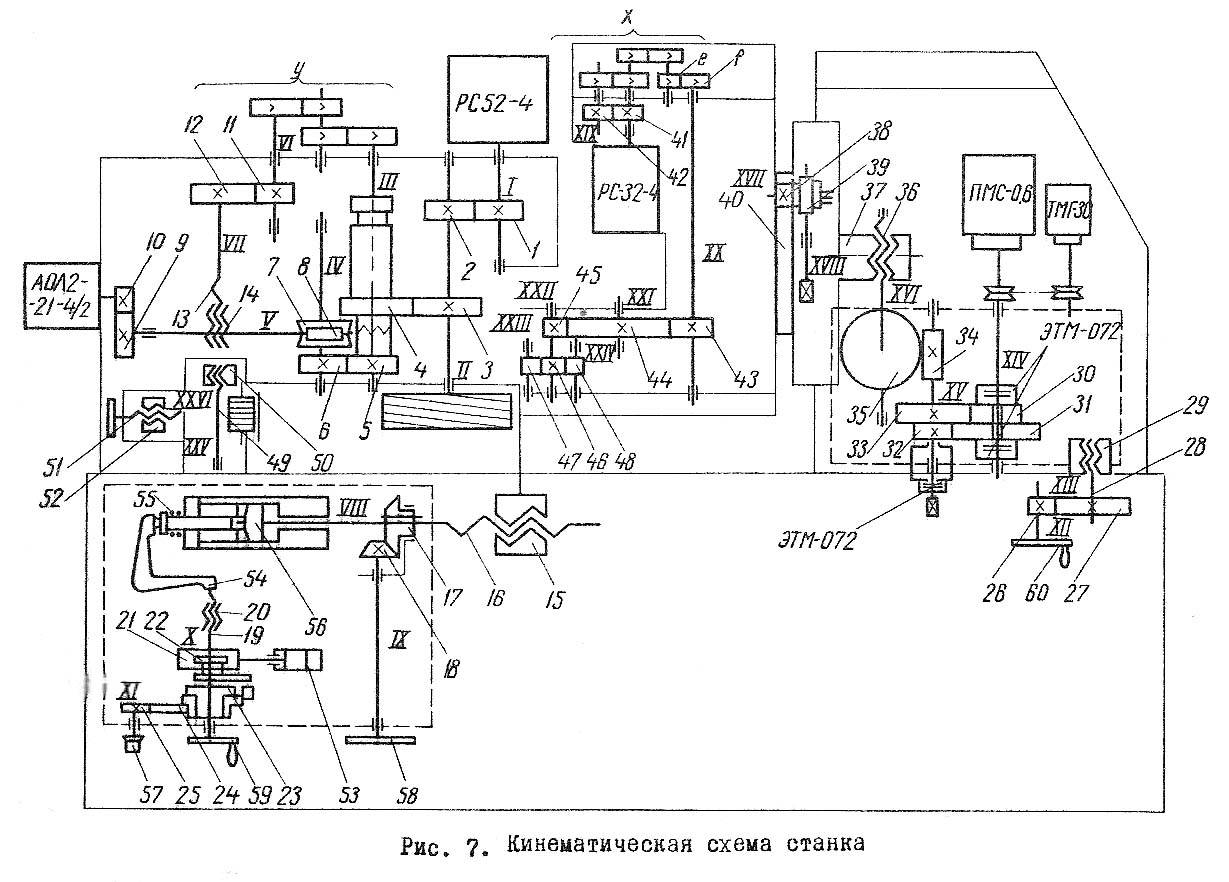

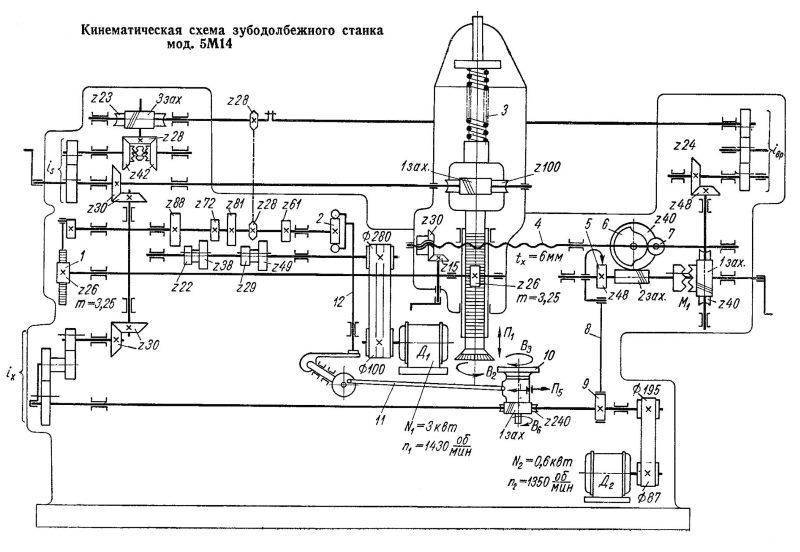

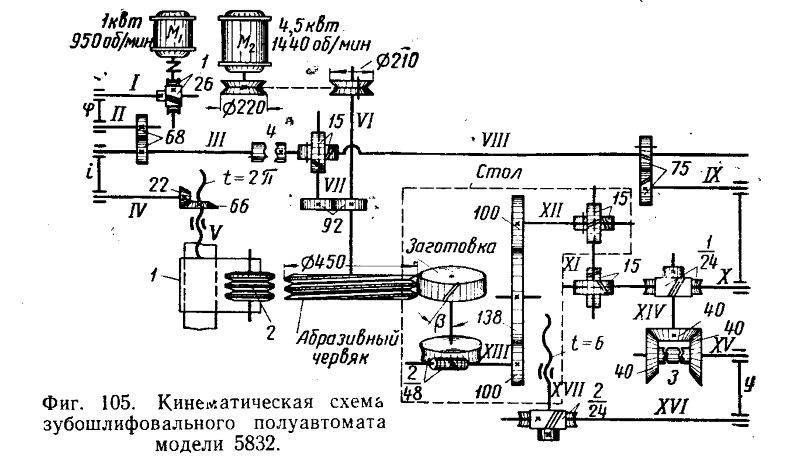

Пример кинематической схемы зубошлифовального станка

Устройство и принцип работы

Устройство внутришлифовального станка следующее:

- станина;

- стойка;

- шпиндель;

- рабочий стол;

- шлифовальный диск;

- электродвигатель;

- элементы управления или блок с ЧПУ;

- система охлаждения;

- корпус;

- узла для крепления заготовки.

Принцип работы следующий:

- закрепляется деталь;

- устанавливается подходящий по размерам и параметрам шлифовальный круг;

- запускается станок;

- круг медленно вводится внутрь заготовки таким образом, чтобы снималась определённая часть поверхностного слоя;

- сначала проводится черновая обработка со снятием крупных шероховатостей, затем тонкая;

- количество проходов круга внутри заготовки определяется требованиями к результату, а также сложностью обработки.

Как происходит внутренняя шлифовка

Основные типы шлифовального оборудования

Существуют такие виды шлифовальных станков:

- Круглошлифовальные станки — с их помощью можно отшлифовать детали, имеющие форму цилиндра. Работает устройство за счет рабочей бабки и патрона, в который зажимается заготовка.

- Внутришлифовальные станки — работают с заготовками разной формы (цилиндрическая, конусная и другие).

- Бесцентрово-шлифовальные виды оборудования — заготовка размещается между шлифовальным и приводным кругом. Во время работы обрабатываемая деталь размещается на ноже, закрепляется с помощью приводного круга, движется в продольном направлении.

- Плоскошлифовальные станки — оборудование делает поверхность плоского типа идеально ровной и гладкой. Обработка деталей осуществляется на прямоугольном рабочем столе.

- Продольно-шлифовальный вид инструмента — с их помощью можно отшлифовать длинные детали, принцип работы напоминает работу плоскошлифовальных агрегатов.

- Обдирочно-шлифовальное оборудование — предназначено для подготовки металла к следующему этапу обработки, удаляет дефектный слой материала. Если обрабатываемые детали имеют небольшие размеры, для их обработки используют специальную установку, оснащенную электроточилом с двумя кругами.

- Осцилляционно-шпиндельный — в таких станках абразивный материал движется не только вдоль заготовки, но и совершает возвратно-поступательное движение, что дает лучшую частоту при обработке торцов.

- Профилешлифовальный — с помощью этого типа можно с легкостью обрабатывать криволинейные поверхности любой формы. Дефекты удаляются после нескольких заходов: первый раз инструмент снимает припуск, двигаясь по траектории, второй заход подразумевает использования шлифовального круга, форма которого соответствует форме заготовки.

- Двухсторонние станки — в основном, используются для грубого выравнивания торцов детали.

В шлифовальной отрасли также могут быть станки с ЧПУ, то есть, оснащенные числовым программным управлением. На таких установках проще и быстрее обрабатывать множество однотипных деталей.

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

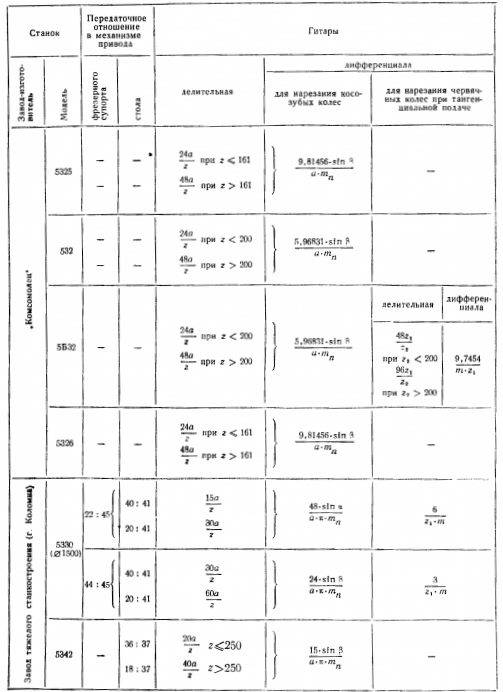

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.