Виды свёрл по металлу

В соответствии с правилами, принятыми в нормативной литературе по техническому регулированию сверло определяется как осевой режущий инструмент для получения отверстий, увеличения их диаметра в сплошном материале (ГОСТ 25751-83 Инструменты режущие, термины и определения). Напомним, что осевым считается режущий инструмент, размеры которого вдоль оси вращения больше, чем размеры в перпендикулярном направлении.

В целом, эти два признака служат главными критериями, согласно которым инструмент относят к обширному виду «сверла».

В машиностроении классификация по этим двум признакам, плюс требования по точности и производительности, объединили в классе «сверла по металлу» несколько различных режущих инструментов.

Они значительно отличаются по форме и характеристикам, но разными способами решают одни и те же задачи сверления:

- резка металла в плоскости отверстия;

- формирование стенок в соответствии с заданными допусками;

- удаление стружки.

В итоге в общий раздел «сверла по металлу» вошли классы:

- перовые сверла;

- спиральные сверла;

- корончатые сверла (кольцевые фрезы);

- центровочные сверла;

- глубокого сверления (эжекторные, ружейные)

- комбинированные сверла.

Несмотря на все отличия сверло каждого класса состоит из корпуса с рабочей частью и хвостовика.

Дальнейшее деление на различные типы связано с размерами и формой этих частей, требованиями по точности и способами установки в металлорежущее оборудование.

Глубокое сверление

Глубокое сверление применяется, главным образом, при обработке шпинделей металлообрабатывающих станков для. сверления центрального сквозного отверстия, концентричного по отношению наружной поверхности и предназначенного для, облегчения веса конструкции, контроля внутренней части шпинделя от возможных раковин и других дефектов и для выполнения работ из прутка на револьверных «ганках и автоматах, в которых отверстие служит для пропуска шлифованной штанги, приводящей в движение цангу с прутком.

В револьверных станках и автоматах это отверстие выполняется более тщательно, чем в токарных станках.

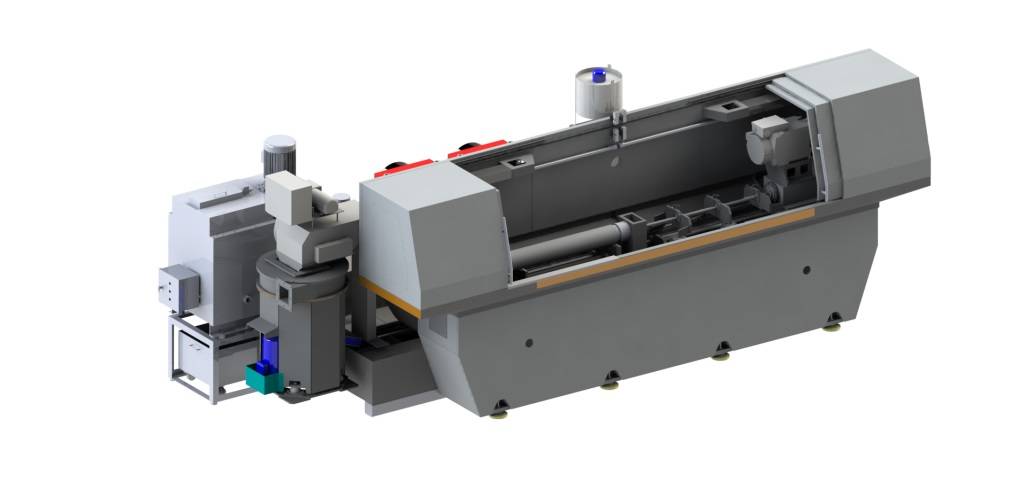

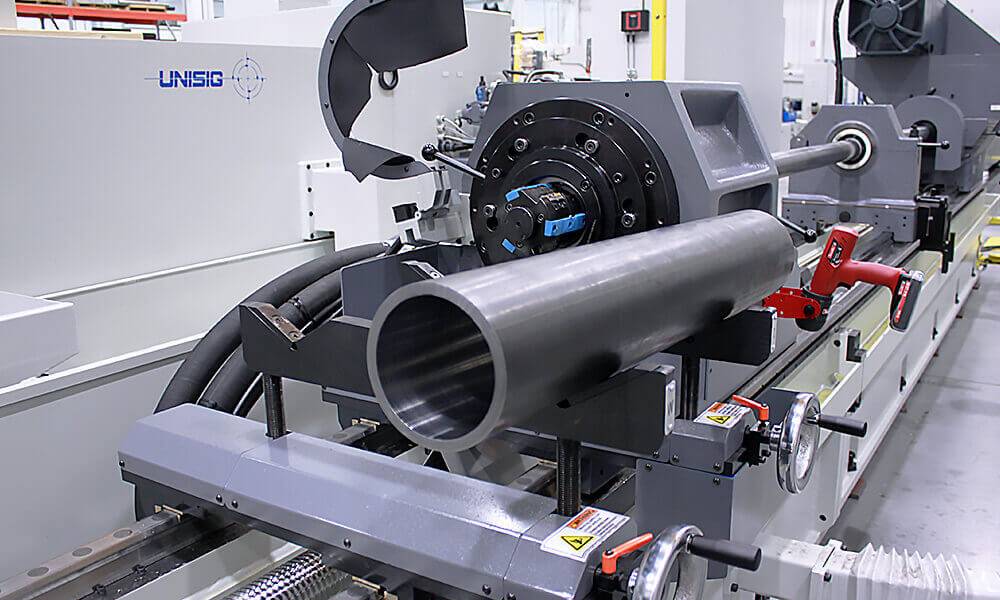

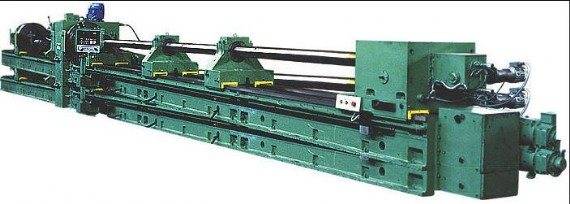

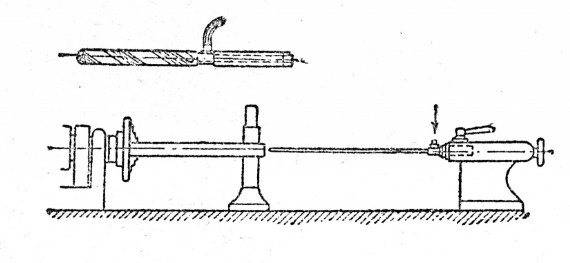

Глубокое сверление производится или на токарных станках (короткие отверстия), или на станках типа 2953 и 268, специально предназначенных для глубокого сверления (фиг. 105).

Фиг. 105. Станок для глубокого сверления.

Станок типа 2953 двухшпиндельный, предназначен для сверления отверстий диаметром от 20 до 40 мм, длиной до 1000 мм; число оборотов шпинделя от 335 до 9350 в 1 мин.; мощность мотора — 15,6 Квт.

Станок типа 268 может производить сверление на глубину 2600 мм 1: до 3700 мм.

Числа оборотов шпинделя от 15 до 172,

Мощность трёх моторов 11,6 Квт.

Преимущества специальных станков:

1) осуществление механической подачи сверла, закрепляемого в задней бабке;

2) подвод охлаждающей жидкости к режущей кромке с давлением 5—6 aтм и более, что обеспечивает удаление стружки из глубокого отверстия.

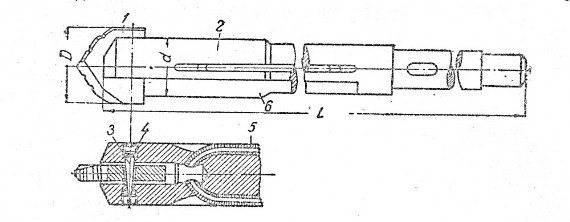

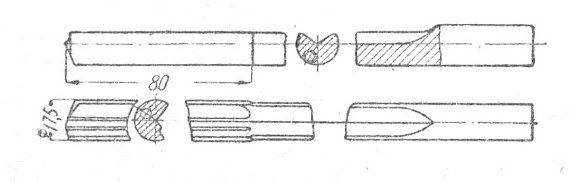

Применяемый для глубокого сверления инструмент — сверло ( фиг. 106) — состоит из штанги 2 длиной L — 1,5—2 м (в зависимости от длины шпинделя), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение.

Фиг. 106. Сверло для глубокого сверления.

На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали, имеющая на режущей грани канавки для разламывания и размельчения стружки; эти канавки облегчают удаление стружки охлаждающей жидкостью.

Такие свёрла применяются для диаметров от 28 до 145 мм.

Для меньшего увода оси отверстия рекомендуется сверлить шпиндели с двух сторон. Обычно применяются следующие режимы: скорость резания 18 — 22 м/мин, подача 0,12 — 0,20 мм/об шпинделя.

Для изготовления небольших отверстий можно применять токарные и револьверные станки со спиральными свёрлами, по с подводом охлаждения (фиг. 107);

Фиг. 107. Спиральное сверло с охлаждением.

однако работать спиральным сверлом при глубоких отверстиях трудно, так как его приходится часто извлекать для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и не обеспечивает соблюдения направления отверстия.

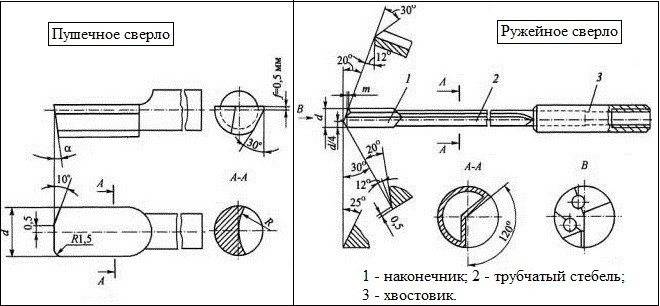

Вместо спиральных свёрл лучше применять пушечные свёрла (фиг. 108), которые не имеют центральной перемычки, что облегчает резание. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено как можно тщательнее во избежание увода сверла в сторону.

Режимы резания при работе пушечными свёрлами:

скорость 30 — 40 м/мин, подачи 0,01—0,02 мм/об; при таком режиме получается мелкая стружка, которая легко удаляется охлаждающей жидкостью.

Существенный недостаток пушечных свёрл — это малая производительность.

Фиг. 108. Пушечное сверло.

Сверла TBT для глубокого сверления

Однолезвийные сверла TBT для глубокого сверления 0,5 — 50мм

Мы предлагаем однолезвийные сверла TBT для глубокого сверления в различных исполнениях. Основное различие при этом заключается в однолезвийных сверлах с припаянными сверлильными головками, цельных твердосплавных сверлах и в новейшей технологии: высокоскоростных однолезвийных сверлах TBT.

Двухлезвийные сверла TBT для глубокого сверления 4 — 25мм

Особым отличием двухлезвийных сверл TBT для глубокого сверления от традиционных однолезвийных являются выполнимые высокие значения подачи при обработке материалов, дающих короткую стружку.

Устройство сверлильных станков

Сверлильные станки применяются как в промышленных, так и в бытовых целях. Однако различия между ними не существенны. Поэтому целесообразнее рассмотреть из чего состоит бытовой сверлильный станок, так как он обладает меньшими габаритами по сравнению со своим промышленным родственником.

Можно выделить следующие обязательные компоненты:

- Массивное основание, на которую крепится вертикальная стойка;

- Вертикальная стойка со сверлильной головкой

- Сверлильная головка, состоящая из шпиндельного узла и электродвигателя с ременной передачей;

- Шпиндельная бабка, на которой находится патрон

Сверла для керамики и стекла

Керамическую плитку или стекло сверлят коронкой или специальным копьевидным инструментом. Его наконечник изготовлен либо из победита, либо из карбида вольфрама. Если специализированный инструмент для стекла или плитки отсутствует, можно использовать сверло для бетона

Только обязательно острое, и работать им нужно осторожно, поскольку его форма не совсем подходит для такой работы

Копьевидное сверло для плитки из керамики и коронка с алмазным напылением.

Коронка для стекла и кафеля почти не отличается от коронки для камня. Только на ее режущей кромке вместо зубьев имеется алмазное напыление.

Для сверления в кафеле больших отверстий используют инструмент, называемый балериной. Он напоминает обычный циркуль. Сверление производится с изнаночной стороны плитки. Обороты дрели устанавливают на минимум.

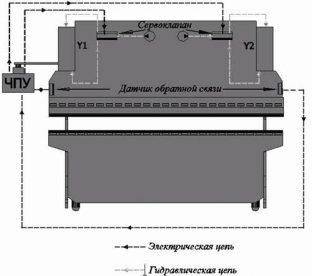

ЭЛЕКТРОПРИВОД И СХЕМА УПРАВЛЕНИЯ АГРЕГАТНОГО СТАНКА С САМОДЕЙСТВУЮЩЕЙ ГОЛОВКОЙ

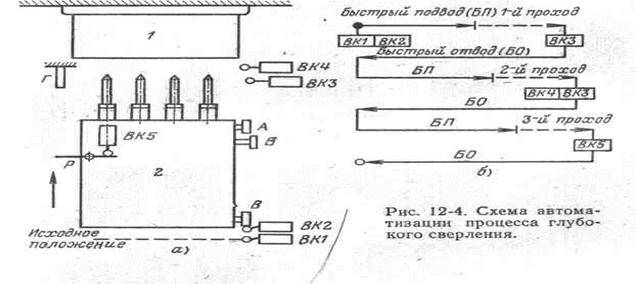

В качестве примера агрегатного станка с самодействующей силовой головкой рассмотрим односторонний горизонтальный агрегатный станок, предназначенный для глубокого сверления. В таких станках во избежание выхода из строя в процессе обработки сверла несколько раз выводятся из отверстий для охлаждения и удаления стружки охлаждающей жидкостью.

На рис.12-4,а

изображена схема автоматизации процесса глубокого сверления детали1 с применением самодействующей сверлильной силовой головки2. На кор-пусе головки укреплено три упора(А, Б иВ), которые в определенных точках пути нажимают на толкатели путевых переключателейВК1-ВК4. На станине станка укреплен упор Г, перемещающий рычаг Р, который нажимает на толкатель переключателяВК5. ПереключателиВК1-ВК5 управляют перемещениями силовой головки. Последовательность работы переключателей поясняется циклограммой работы станка, которая показана на рис.12-4,6. В исходном положении нажаты переключателиВК1 иВК2, а переключательВК5, расположенный на головке, находится в освобождённом состоянии.

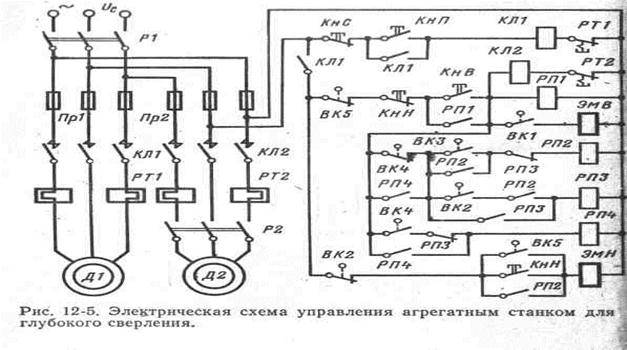

Электрическая схема станка приведена на рис.12-5. Нажатием кнопки КнП

включается контакторКЛ1 двигателя силовой головкиД1, начинают вращаться шпин-дели и гидронасос. Воздействием на кнопкуКнВ включается контакторКЛ2 дви-гателя насоса охлажденияД2, при этом срабатывает промежуточное релеРП1 и получает питание электромагнитЭмВ. Силовая головка быстро подводится к детали, освобождая переключателиВК1 йВК2, при этом контактВК1

отключает цепь питания ЭмВ,

а контактВК2 подготавливает цепь включения электромагнитаЭмН. При подходе сверла к обрабатываемому изделию происходит переключение на гидропанели (на схеме не показано) и головка начинает пере-мещаться со скоростью рабочей подачи. В конце первого прохода упорА нажимает на переключательВКЗ; включается релеРП2 и получает питание электромагнитЭмН. Силовая головка быстро отводится назад. Размыкается контактВКЗ, но релеРП2 остается включённым через свой контакт, подготавливая цепь включения релеРПЗ. В исходном положении упоромВ нажимается переключательВК2, теряет пи-тание электромагнитЭмН и включается релеРПЗ, которое своим размыкающим контактом отключает релеРП2. В этом же положении головки замыкается контактВК1, включается электромагнитЭмВ, и головка движется вперёд. Осуществляется второй проход, при котором опять под действием упораА замыкается контактВКЗ, но релеРП2 не включается, так как размыкающий контактРПЗ разомкнут.

В процессе второго прохода упор А

нажимает на переключательВК4, раз-мыкающий контакт которого

отключает реле РПЗ,

а замыкающий включает релеРП4. В конце второго про-хода упоромБ нажимается переключательВКЗ, включается релеРП2 и головка быстро отводится назад. В исходном положении размыкается контактВК2, включается релеРПЗ, отключается релеРП2 и электромагнитЭмН и включается ЭмВ. Совершается третий проход головки, упоры 2 раза нажимают на переклю-чательВКЗ и 1раз — наВК4, но релеРПЗ иРП4 остаются включенными.

В конце сверления от упора Г

срабатывает переключатель ВК5, размыкающий контакт которого отключает контакторыКЛ2 и релеРП1-РП4, а замыкающий — включает электромагнитЭмН. Происходит третий и последний в цикле быстрый отвод головки в исходное положение, в котором нажимаются переключателиВК2 иВК1, но движение головки вперёд не может произойти, так как релеРП1 отключено. После установки очередной детали и нажатия кнопкиКнВ осуществляется новый цикл работу силовой головки и т.д.

При нажатии кнопки КнН в

любом промежуточном положении головки отклю-чаются все реле и контакторКЛ2, включается электромагнитЭмН, и силовая головка быстро отводится в исходное положение.

Дата добавления: 2014-11-13 ; ; Нарушение авторских прав

Основные характеристики

Глубокое сверление по технологии ВТА

Диаметры сверления, мм | 12,7 — 38,1 |

Цекование (макс. диаметр), мм | — |

Глубина сверления, мм | 500 — 2000 |

Диаметры бурения твердых материалов, мм | 19 — 65 |

Цекование (макс. диаметр), мм | 100 |

Глубина сверления, мм | 1000 — 3000 |

Диаметры бурения твердых материалов, мм | 30 — 100 |

Цекование (макс. диаметр), мм | 175 |

Глубина сверления, мм | 1500 — 6000 |

Диаметры бурения твердых материалов, мм | 50 — 180 |

Цекование (макс. диаметр), мм | 300 |

Глубина сверления, мм | 2000 — 12000 |

Диаметры бурения твердых материалов, мм | 75 — 250 |

Цекование (макс. диаметр), мм | 400 |

Глубина сверления, мм | 2000 — 12000 |

Станки для глубокого сверления для малых диаметров

Диапазон диаметров сверления, мм | 1 — 6 |

Глубина сверления, мм | 300 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин | 1000 — 24000 |

Наружный диаметр детали (макс.), мм |

Одноосевые станки глубокого сверления

Диапазон диаметров сверления, мм | 2 — 8 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин. | 2000 — 12000 |

Наружный диаметр детали (макс.), мм | 10 — 50 |

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин. | 1200 — 10000 |

Наружный диаметр детали, мм | 10 — 50 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 7,5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Наружный диаметр детали, мм | 15 — 75 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин. | 300 — 3200 |

Наружный диаметр детали, мм | 15 — 100 |

Многокоординатные станки глубокого сверления

Рабочий ход при сверлении, мм | 1000 |

Диаметр высверливаемого отверстия, мм | 5 — 25 |

Размер стола, мм | 1000 х 1000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | 7,5 |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | 7,5 |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 1500 |

Диаметр высверливаемого отверстия, мм | 8 — 38 |

Размер стола, мм | 1500 х 1500 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 2000 |

Диаметр высверливаемого отверстия, мм | 15 — 65 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании) , кВт | |

Количество координат, ед. | 3 — 7 |

Станки для подрезки и выглаживания роликом

Диаметр подрезки и чистового выглаживания, мм | 40 — 150 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 80 — 1800 |

Диаметр подрезки и чистового выглаживания, мм | 50 — 250 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 50 — 1200 |

Станки для изготовления трубных решеток

Рабочий ход при сверлении, мм | 500 |

Диаметр высверливаемого отверстия, мм | 19 — 50 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Ось Х, мм | 1500 / 2000 |

Ось Y, мм | 1500 / 2000 |

Количество шпинделей, ед. | 1 — 2 |

3-ех осевые станки глубокого сверления

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин | 1200 — 12000 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 7.5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин | 300 — 3200 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Станки глубокого сверления

Глубокое сверление, как правило, характеризуется отношением длины отверстия к его диаметру (L/D), которое должно быть не меньше 10:1.

Выбираем инструмент для сверления

Сверла — важный элемент при создании глубоких отверстий с малым диаметром. Лучше всего использовать тонкие, но прочные и длинные сверла. Как и говорилось ранее, нужно удалять металлическую стружку, а потому канавки для нее должны быть крупными.

Специалисты утверждают, что для сверления глубоких отверстий эффективнее использовать сверла с уменьшенной стенкой. Тогда появляется больше пространства для канавок. Из углеродистой стали производят так называемые микросверла. Такой инструмент требует большей толщины стенки из-за его изначальной хрупкости. Кстати, чаще всего применяется фасеточно-точечное сверление из-за качественной стабильности резки.

Сверла для обработки различных сталей и алюминия имеют особую форму. Она позволяет минимизировать возможные проблемы, которые влияют на качество итогового результата. Трудности могут возникать из-за особенностей обрабатываемого материала. Приведем пример — чугун. Сверло для этого материала имеет отрицательную геометрию с режущей кромкой высокой прочности. Да, инструмент более износостойкий, но образование стружки не контролируется должным образом. Но это не критично, т.к. чугун рассыпается на мелкую стружку и избавиться от нее несложно.

И другой материал — нержавеющая сталь. Для ее обработки сверло имеет, напротив, положительную геометрию с острым наконечником. За счет таких особенностей при резке материала выделяется минимум тепла, процесс становится более деликатным.

Выбор сверла стоит за Вами. Все зависит от того, какие поставлены задачи. Например, для производства большого числа деталей лучше приобрести специальное сверло. Но если Вы кропотливо работаете в мастерской с разными материалами, подойдет универсальный инструмент.

Советуем обратить внимание на такой момент — чтобы стружка хорошо отпадала из глубоких отверстий с малым диаметром, лучше пользоваться сверлами с канавками высокой отполированности и подачу охлаждающей жидкости. С помощью нее многие производители решают проблему образования металлической стружки

Жидкость под давлением способствует вытеснению стружки.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки.

Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент.

Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Типы сверл для глубокого сверления

В качестве сверл для глубокого сверления могут быть использованы:

- спиральные с цилиндрическим хвостовиком, параметры которых регламентирует ГОСТ 886-77 (по своей конструкции спиральные сверла с цилиндрическим хвостовиком относятся к инструментам длинной серии, при помощи которых создают отверстия с глубиной, превышающей величину, равную 15 диаметрам);

- ружейные, режущая часть которых полностью выполнена из твердого сплава;

- ружейные, на режущей части которых твердосплавные пластины фиксируются при помощи пайки;

- ружейные, оснащенные не только основными, но и промежуточными твердосплавными пластинами;

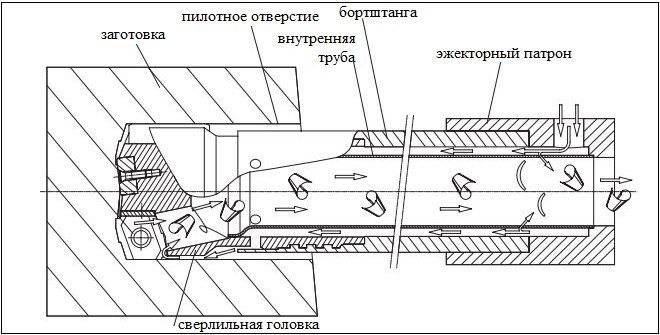

- эжекторные, которые используются для выполнения глубокого сверления на станках с горизонтальным расположением режущего инструмента;

- пушечные, на поверхности которых имеется V-образная канавка, предназначенная для удаления стружки (обработка при помощи сверл данного типа является устаревшим методом получения глубоких отверстий).

Сверла для глубокого сверления

ГОСТ 886-77 Сверла спиральные с цилиндрическим хвостовиком. Длинная серия. Основные размеры

Спиральные сверла с цилиндрическим хвостовиком, производимые в соответствии с требованиями, которые приводит ГОСТ 886-77, отличаются удлиненной рабочей частью. В соответствии с положениями вышеуказанного стандарта от 77-го года, такой удлиненный инструмент может полностью изготавливаться из быстрорежущей стали или оснащаться режущими пластинами, выполненными из твердого сплава.

ГОСТ 886 от 77-го года также оговаривает, что охлаждение сверл данного типа может обеспечиваться за счет не только наружного, но и внутреннего подвода СОЖ. Спиральные сверла, как указывает ГОСТ 886-77, могут производиться не только с цилиндрическим хвостовиком, но и с хвостовиками конического типа. Сам процесс глубокого сверления, осуществляемый посредством таких сверл, может выполняться как с их периодическим извлечением из выполняемого отверстия, что необходимо для удаления из него образовавшейся стружки, так и без выполнения такой процедуры. Если сравнивать спиральные сверла с ружейными и пушечными, то при использовании первых производительность сверления повышается практически в 8 раз.

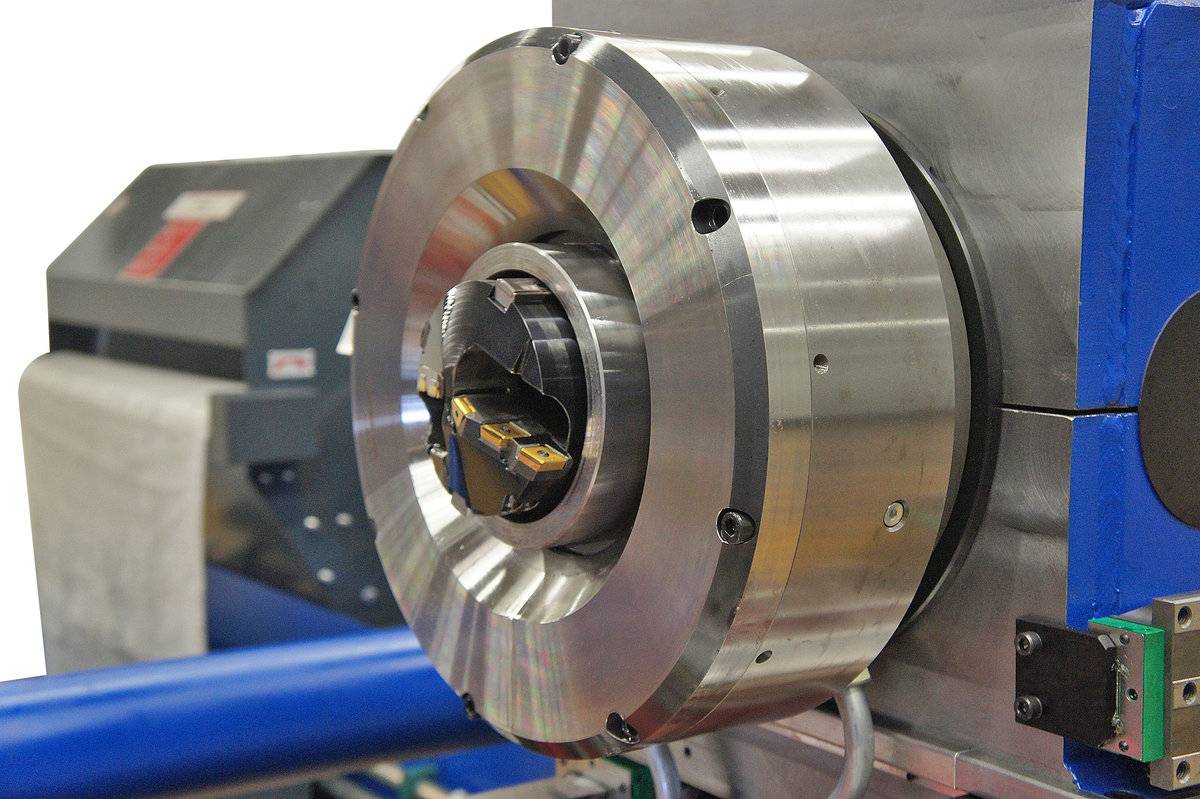

Примеры рабочих головок ружейных сверл

Пушечные и ружейные сверла относятся к инструментам однорезцового типа, при помощи которых можно создавать глубокие отверстия с диаметрами, находящимися в интервале 0,5–100 мм. Охлаждение сверл данного типа осуществляется через отверстие, выполненное в их внутренней части, а стружка, образующаяся в процессе обработки, отводится при помощи специальной канавки, выполненной на их наружной поверхности. Пушечные и ружейные сверла, оснащенные режущими твердосплавными пластинами, отличаются конической конфигурацией рабочей части, что обеспечивает лучшее направление инструмента в зону выполнения обработки.

Принцип работы эжекторным сверлом

Оборудование для сверления глубоких отверстий

К данной группе оборудования предъявляют жесткие специфичные требования:

- они должны обладать возможностью быстрой сменой и установкой заготовок;

- удаление стружки должен выполняться без остановок;

- должны иметь эффективную возможность охлаждения и очистки СОЖ;

- должны быть безопасными для персонала.

Станки для глубокого сверления подразделяются на несколько типов, которые рассмотрим ниже.

Классификация станков для глубокого сверления

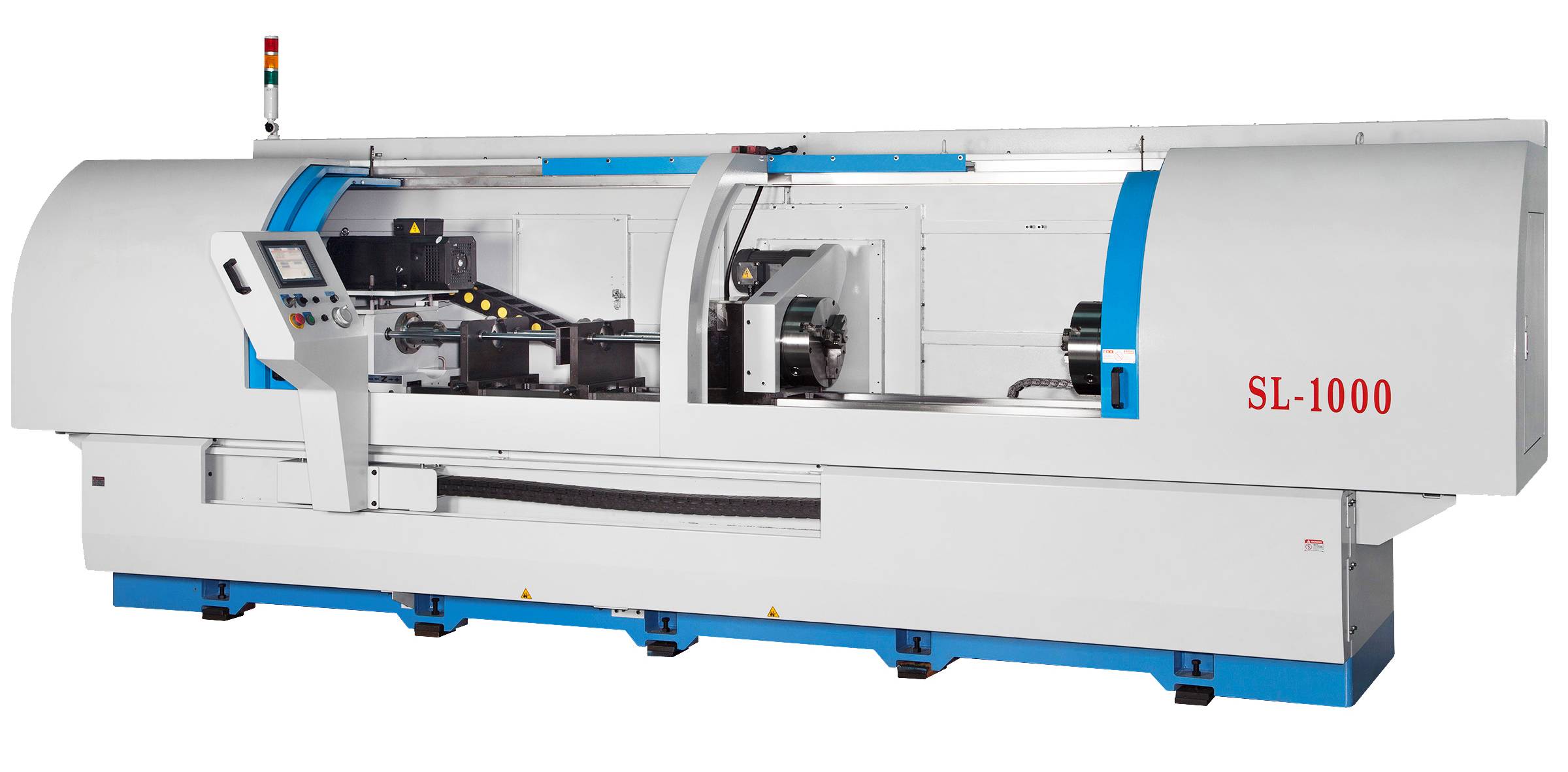

Первый тип – токарные. Позволяют обрабатывать тела вращения, предварительно обработанные на другом оборудовании. По конструктивному исполнению передней бабки сходны с классическими токарными станками.

Заготовка закрепляется в патрон, установленный на шпинделе, который предает ей быстрое вращение. Противоположный конец детали устанавливает в люнет (центрирующую опору), если стружка отводится снаружи, поддерживается маслоприемником – специальным устройством, предназначенным для подвода СОЖ в зону резания, а также выполняющего еще ряд функций, если происходит внутренний отвод стружки. Стебель со сверлом устанавливаются в стеблевой бабке или стойке суппорта. По компактности уступают только станкам вертлюжного типа.

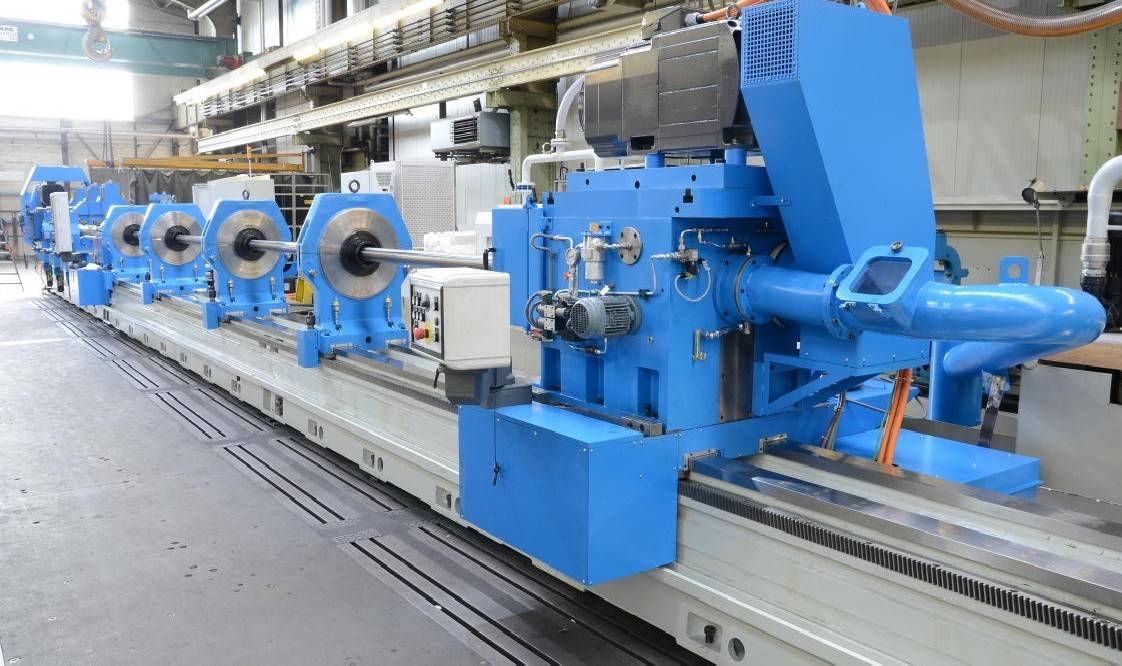

На станках вертлюжного типа один конец заготовки закрепляется внутри полого шпинделя, обладающим низкими скоростями вращения. У вертлюжных станков одновременно вращаются заготовка и режущий инструмент. Они занимают меньше всего места в цехе, т.е. являются компактными. По потреблению электроэнергии занимают среднее положении относительно токарных станков и станков без вращения заготовки.

Основные узлы сходны с узлами токарных станков. В некоторых моделях, шпиндель имеет 2 патрона для установки деталей.Станки этого типа применяют для сверления глубоких отверстий в заготовках чувствительных к высоким частотам вращения: имеющих эксцентриситет – ось отверстия смещена относительно основной оси, а также детали имеющие дисбаланс или большой вес.

Двухстороннее сверление целесообразно использовать только при производстве большого количества деталей, т.е. массово, при очень длинных отверстиях без предъявления высоких требованиях к точности отверстия, сверлении труднообрабатываемых материалов или двух соосных глухих отверстий.

Чтобы обработать два и более параллельных отверстия применяются станки без вращения заготовок. Сверление может осуществлять стеблевая бабка, которая перемещается относительно неподвижной заготовки, либо деталь устанавливается на стол, который имеет возможность продольного перемещения. По потреблению электроэнергии станки являются самыми экономичными. Недостаток данного типа оборудования – плохое качество сверления.

По степени автоматизации станки можно классифицировать на три группы:

- автоматы;

- полуавтоматы – являются самыми распространенными;

- ручные.

Преимущества и область применения

Станки для глубокого сверления — незаменимое оборудование для предприятий машино-, судо- и авиастроения. Специализированное оборудование используют для создания отверстий, длина которых значительно больше диаметра. Обычный сверлильный агрегат не может справиться с такой задачей, так как не обладает достаточной производительностью и не обеспечивает высокую точность.

Сверление глубоких отверстий связано с некоторыми сложностями. К наиболее значимым относят увод оси, скопление большого количества стружки и перегревание сверла. Поэтому к фрезерным установкам предъявляют строгие требования. Станки для глубокого сверления должны соответствовать следующим критериям:

- высокая производительность,

- непрерывный отвод стружки,

- наличие системы внутреннего охлаждения,

- быстрая установка и смена заготовок для обработки,

- несколько предустановленных режимов сверления,

- безопасность для персонала.

Всем вышеперечисленным требованиям отвечают станки IMSA. Производитель из Италии выпускает высокотехнологичное оборудование для глубокого сверления:

- корпусных деталей — MF 800, 1000C, 1000AF, 1450 BB и др.;

- тел вращения — сверление методом ELB или BTA/STS.

Оборудование производства Италии отличается надежностью, бесперебойной работой и продолжительным сроком службы. Этим во многом объясняется высокий спрос на станки IMSA. Установки подходят для оснащения производственных предприятий в разных отраслях промышленности.