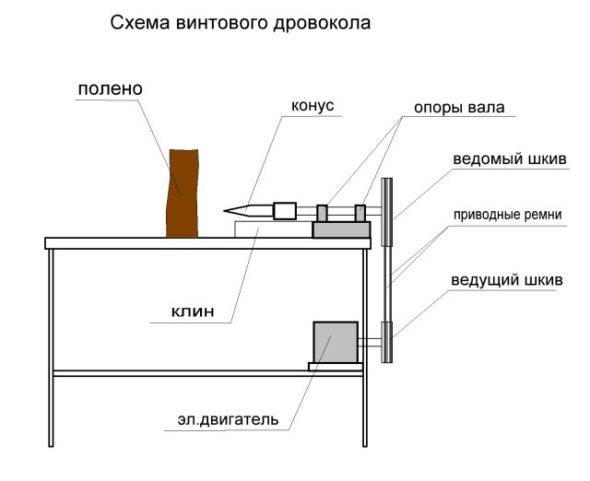

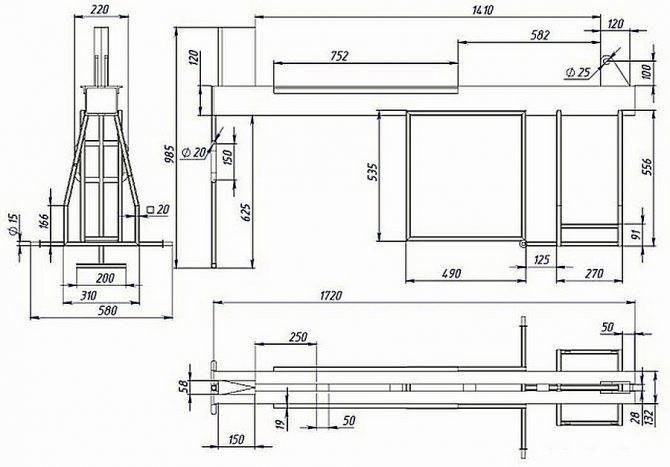

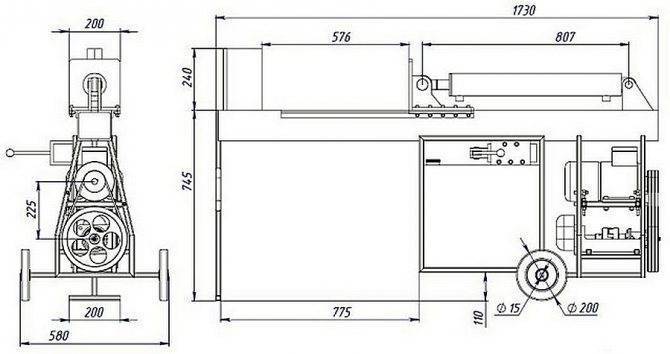

Размеры станка для колки полена

Для расположения деталей и комплектующих элементов не существует отдельная схема, отсутствуют ограничения. За основу процесса сборки можно взять габариты, соответствующие росту человека:

- высота станины — 650 мм;

- длина стола — 850 мм;

- ширина столешницы — 450 мм.

Опытные пользователи рекомендуют размещать мотор под столешницей, способной защитить агрегат от щепок и опилок. Для обеспечения техники безопасности все подвижные детали должны быть закрыты кожухом.

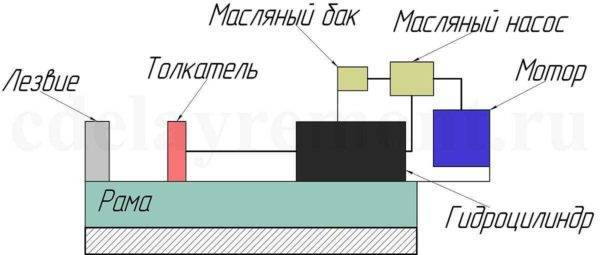

Для домашней мастерской также подойдет станок на гидравлическом приводе, колоть древесные кругляки поможет гидравлический насос, приводящий в движение колун. Острая пластина опускается на полено с большой силой, разрывает волокна древесины, отделяя небольшие фрагменты.

Кроме приведенных вариантов, колка дров может осуществляться механическим приспособлением, привести в движение который можно силой одного человека. Управление оборудованием осуществляется рукояткой, прикрепленной к валу редуктора. Механический дровокол можно быстро переоборудовать в электрический агрегат, если использовать ременную передачу, адаптированную под мотоблок.

Помахав топором над огромной кучей дров, невольно задумаешься над тем, как облегчить этот каторжный труд.

Бензопила здесь не помощница, поскольку она предназначена для поперечной распиловки древесины. Только в безвыходной ситуации с ее помощью можно распустить доску или брус. Толстый клин и тяжелый молот помогут расколоть особо твердое и толстое полено, но работу эту нельзя назвать производительной.

Совместить высокую скорость колки дров с минимальными физическими усилиями поможет винтовой колун для дров – простое и надежное приспособление. Его принцип работы основан на гениально простом совмещении шурупа и клина.

Обычный шуруп легко вкручивается в древесину, но при этом способен лишь незначительно раздвинуть ее волокна. А вот когда на стальной конус нанесена двухзаходная упорная резьба, то достигается нужный результат.

Только двухзаходный конус легко вкручивается в полено, за счет своей клинообразной формы и упорной резьбы раскалывает его на две части.

Читать также: Как залить масло в рохлю

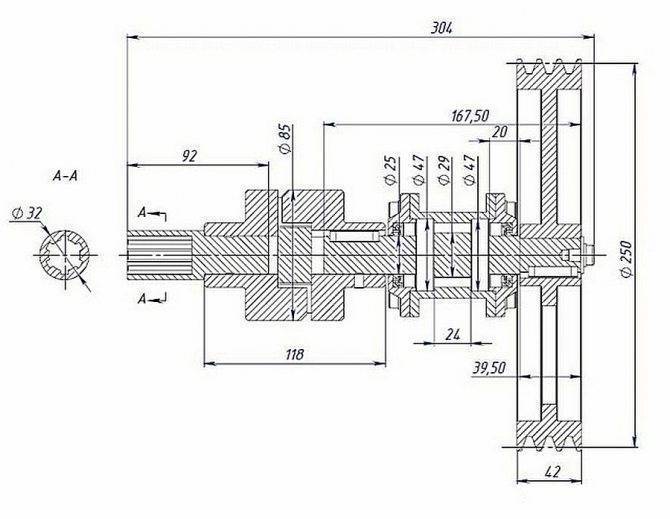

Существует две основные конструктивные схемы конусных дровоколов. В первой винтовой конус устанавливается непосредственно на вал тихоходного электродвигателя мощностью 3-5 кВт (число оборотов не более 500).

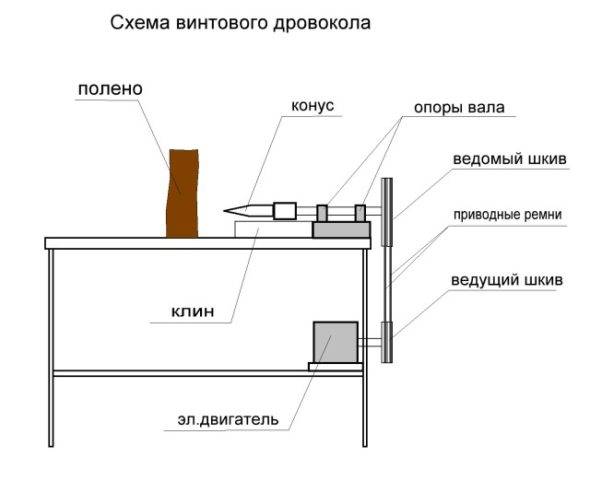

Другой вариант реализуется за счет использования двухручейных шкивов разного диаметра и гибких приводных ремней. На вал электродвигателя ставится малый шкив, а на вал дровокольного винта — большой.

Соотношение их диаметров подбирают так, чтобы понизить частоту вращения винта по сравнению с частотой вращения двигателя в 2,5 – 4 раза до 300-400 об/мин.

Понизить скорость вращения конусного винта можно с применением мотор-редуктора – единого блока, в котором электродвигатель конструктивно соединен с понижающим редуктором. Однако, такие модели не получили широкого распространения на рынке винтовых колунов.

Тем, кто хочет сделать такой станок своими руками, следует помнить о том, что высокая скорость вращения винтового конуса (более 500 об/мин) повышает риск травмирования, поскольку в этом случае полено трудно удержать в руках.

Для того, чтобы понизить травмоопасность станка, под винтовым конусом ставят неподвижный стальной клин, который предохраняет полено от соскакивания.

Пример ножного гидроколуна

А теперь давайте рассмотрим пример, когда вы не хотите платить за свет и за бензин или другое топливо, но какой-то простейший гидроколун хочется. Как сделать так, чтобы все работало от человеческой силы? На самом деле просто.

Как это работает в жизни, можно посмотреть на видео:

Материалы и инструменты для сборки:

- гидравлический домкрат;

- профильная труба 40х50;

- уголки;

- стальные пластины толщиной 6-8 мм;

- резиновый жгут;

- кусок металла толщиной не менее 30 мм (для создания клина, который будет раскалывать древесину);

- болты М12;

- сварка, болгарка, измерительный инструмент, дрель и прочее.

Процесс изготовления

Шаг 1. Изготавливаем раму.

Основа служит профильная труба диаметром 40х50 мм. Но в одиночку она не справится и может согнуться. Тут варианта 2. Либо берем толще трубу, либо усиливаем существующую. С первым вариантом все понятно, а как сделать второй можно увидеть на фото. Делается простая ферма.

Привариваем направляющую к платформе. Следите за качеством швов, они должны быть высокого качества и надежные. На обратную сторону навариваем косынку.

Чтобы изготовить ползунок необходимо воспользоваться уголком. Режем на необходимые отрезки и свариваем. Основная задача сделать свободное скольжение по направляющей, но сильные следите чтобы не появились сильные люфты. Для усиления места, куда в последствии будет упираться шток гидравлического домкрата, приваривается косок пластины.

Шаг 2. Делаем основу для домкрата.

Требуется гидравлический домкрат с подъемной мощность в 10 т. Но можно мощность подобрать и меньше, к примеру, 6 тонн тоже справляется достаточно хорошо. Но необходимо подготовить хорошую опору. Для этого берем полоски металла толщиной 6–8 мм и привариваем под пятку домкрата.

Шаг 3. Ручка.

По задумке домкрат работает от ноги, поэтому приходится модернизировать ручку. Для этого просто свариваем детали для получения необходимого изгиба удобного для ноги. Можно также приварить специальную педаль, чтобы нога не соскальзовала. Для возврата ручки в исходное положение, можно воспользоваться пружиной. Но автор пошел более сложным путем и приварил ролик и привязал к ручке жгут.

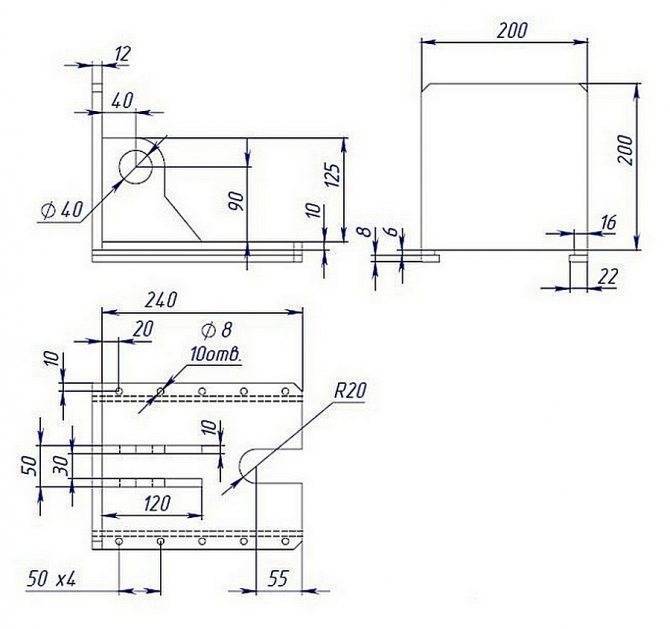

Шаг 4. Нож.

Режущую часть делаем из стали не менее 3 мм. Затачиваем в виде клина. Для крепления к направляющей используем винты М12. Винты требуют периодической проверки.

Фото ножа для колки дров

Фото ножа для колки дров

На этом ножной пресс для колки дров готов. Основное его преимущество, он не требует много ресурсов, весь подходящий материал можно найти в гараже. Источник http://www.sense-life.com/hands/drovokol.php

Дровоколы с электроприводом

Ручной механический дровокол хоть и облегчает дровозаготовку, все же требует заметных затрат физического труда. Сделать процесс ещё легче поможет использование в конструкции электрического мотора или двигателя от мотоблока. Есть несколько различных конструкций таких дровоколов. Но изготовление своими руками устройства по такой схеме уже сложнее. Помимо умения работать со сварочным аппаратом, пригодится минимальное знание электрики и механики.

Винтовой (конусный)

Одни из самых популярных типов электродровоколов — конусные и винтовые. Отличаются они только наличием резьбы на колющем конусе или её отсутствием.

Рекомендации по изготовлению:

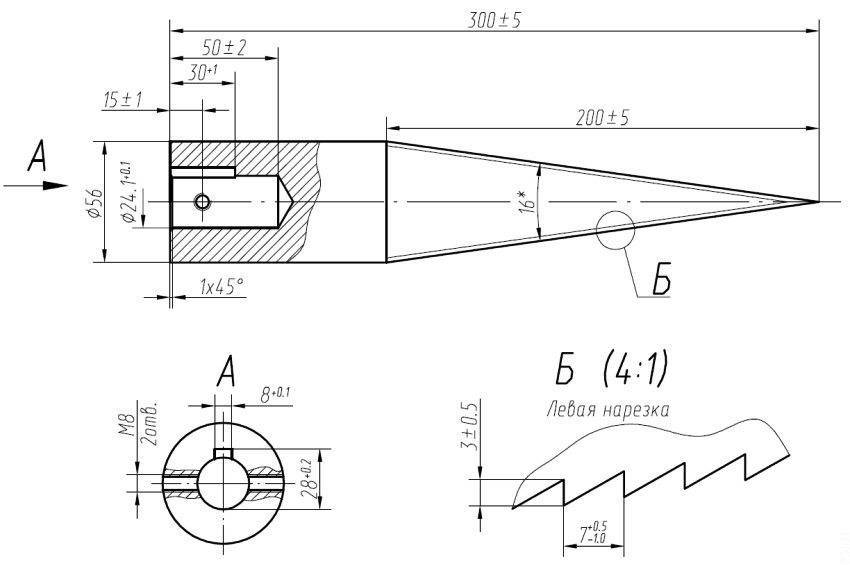

- Параметры конуса и резьбы. Намного легче идёт процесс колки дров, если на поверхности конуса нанесена резьба, тогда конус сам входит в чурбак, раскалывая его. Самое сложное — грамотно нарезать резьбу на конусе. При доступе к токарному станку и опыте работы на нём эту деталь можно изготовить самостоятельно. В противном случае её придётся заказывать. Опытным путём установлено, что оптимальными параметрами для резьбы являются следующие: шаг 7 миллиметров с глубиной 3 мм. Глубина отверстия для посадки на вал редуктора двигателя должна составлять не менее 7 см. Если готовый конус с резьбой уже имеется — изготовление этого дровокола своими руками не отнимет много времени.

- Электромотор и редуктор. Необходим электродвигатель достаточной мощности от 2 кВт и более, при этом с частотой вращения от 250 до 600 об/мин. При скорости вращения вала в менее 250 об/мин. колка происходит медленно, а при более 500 — можно не удержать полено в руках. Если посчастливилось найти двигатель с подходящими параметрами, можно насадить уже изготовленный конус на его вал. Если число оборотов выше — придётся использовать понижающий редуктор или применять цепную / ременную передачу для уменьшения частоты вращения. Цепные передачи сильно шумят, требуют смазки, а иногда сложно подобрать необходимые для них звёздочки. Ременную передачу лучше делать двойной. Это позволит снизить частоту проскальзываний.

- Где расположить мотор. Если в конструкцию все же пришлось включить передачу, то двигатель будет удобнее расположить снизу, а сам винтовой колун установить на уровне, выбранном с учётом своего роста, чтобы работать наклонившись. Сам винт-колун лучше закрепить на высоте от 8 до 12 сантиметров над рабочей поверхностью. В таком случае даже поленья малого размера не будут проворачиваться.

Гидравлический колун

Самодельный дровокол гидравлический — наиболее мощный. Но он и стоит больше, и сложен в изготовлении. Кроме основания, электромотора, передачи и режущих элементов потребуется ещё и достаточно мощный гидравлический цилиндр (как в домкрате), а такие цилиндры недешевы. Помимо этого, потребуется бак для гидравлической жидкости и насос.

Гидравлический станок для колки дров работает с большим усилием, и для его сборки потребуется металл толщиной до 10 миллиметров. Развиваемой им мощности достаточно, чтобы за один приём развалить чурбан на 8 поленьев. Поэтому колющий элемент конструкции целесообразно изготовить в форме звёздочки.

Агрегат на зубчатой рейке

Принцип действия похож на гидравлический дровокол, но роль поршня гидравлического цилиндра здесь играет зубчатая рейка, входящая в состав червячного механизма. Закреплённый на конце рейки упор продавливает чурку через колун, закреплённый на станине неподвижно. Также при изготовлении реечного дровокола своими руками может потребоваться редуктор или понижающая передача.

Если для изготовления обычных дровоколов хватит подручных материалов и умения работать со сваркой и болгаркой, то для сборки винтового, гидравлического или реечного дровокола понадобятся навыки токаря, знание механики, электрики, умение производить расчёты и строить чертежи во всех подробностях, а поиск некоторых комплектующих будет трудным.

Originally posted 2018-03-28 15:34:04.

Дровоколы с электроприводом

Ручной дровокол, конечно, облегчает заготовку дров, но все равно требует солидных физических усилий. Не столько, сколько их расходуют махая обычным колуном, но все-таки… Сделать усилия еще меньшими помогает электромотор. На его основе делают дровоколы различных конструкций. Но сделать такой дровокол своими руками сложнее. Тут и устройство более сложное, и требуется хоть минимальные знания электрики -желательно подключать мотор через пускатель, причем с кнопками «старт» и «пуск».

Винтовой (конусный)

Одна из самых распространенных моделей — конусный или винтовой дровокол. Отличие между ними только в отсутствии/наличии резьбы на колющем элементе, который в данной модели выполнен в виде конуса.

Конусный дровокол ускоряет заготовку дров

Чурбаки раскалываются за счет того, что вращаемый мотором конус врезается в древесины, постепенно разрывая на части. У больших чурбаков откалывают сначала края, затем разрывают середину.

Параметры конуса и резьбы

Сначала режущую часть вытачивали в виде гладкого конуса. Если использовать гладкий конус, при работе приходится довольно сильно налегать на чурбак, чтобы цилиндр «вгрызался» в древесину. Намного легче идет процесс, если на его поверхности нарезана резьба. В таком случае чурбак как-бы накручивается на винт, а потом раскалывается.

Чертеж с размерами конуса с резьбой для винтового дровокола

Основное — правильно сделать конус с резьбой. Если есть токарный станок и опыт работы можно попытаться сделать самостоятельною. Если нет — придется заказывать. Резьбу делают разной, но оптимальными признаны такие параметры: шаг 7 мм, глубина 3 мм (минимум — 2 мм). Еще важный момент — глубина посадочного места на редуктор мотора — не менее 70 мм.

Винт для дровокола

Если есть конус с нарезанной резьбой, изготовить этот дровокол своими руками не составит особого труда.

Электромотор и редуктор

Нужен электромотор достаточно мощный (2 кВт и выше или 5-9 л/с), но с небольшой частотой вращения: 250-600 об/мин. При 250 оборотах и ниже колет очень медленно, а если обороты больше 500 — работать опасно, та как может вырвать полено из рук.

Дровокол с винтом, надетым непосредственно на коленвал

Если удалось найти движок с такими параметрами, можно сделанную пику (винт) насадить непосредственно на коленвал (на фото выше). Если оборотов больше, надо ставить понижающий редуктор или делать цепную или ременную передачу для снижения частоты вращения.

Соотношение высчитываете в зависимости от оборотов движка. Например, есть двигатель на 900 оборотов. Сделав редуктор 1:2 получим 450 оборотов/мин. Как раз оптимальный вариант.

Понижающий редуктор для винтового дровокола

Передачи могут быть ременные или цепные. Цепные работают в разы громче, требуют постоянной мазки, да и выточить звездочки с нужными параметрами стоит, обычно, дороже. Ременная передача желательна двойная (как на фото выше). В этом случае меньше будет проскальзываний.

Где расположить мотор

Если конструкция предусматривает наличие передачи, мотор лучше поставить внизу, а сам винт закрепить на рабочей поверхности. Высоту рабочей поверхности выбираете под свой рост, чтобы не пришлось работать в наклоне.

Более безопасная модель. Сделать такой дровокол своими руками — значительно облегчить себе жизнь

Есть еще такой параметр, как высота расположения винта над рабочей поверхностью. Зазор от стола до цилиндра должен быть в районе 8-20 см. Выше располагать не стоит — может повернуть чурбаки малого диаметра. Оптимальное расстояние — 8-12 см. Даже маломерные чурбаки не поворачиваются.

Гидравлический дровокол

Гидравлический дровокол — самый мощный, но и самый сложный и дорогой в изготовлении. Кроме станины, двигателя и режущих ножей, нужен гидравлический цилиндр достаточной мощности. Стоят они стоят недешево. К тому же нужны еще масляный бак и насос.

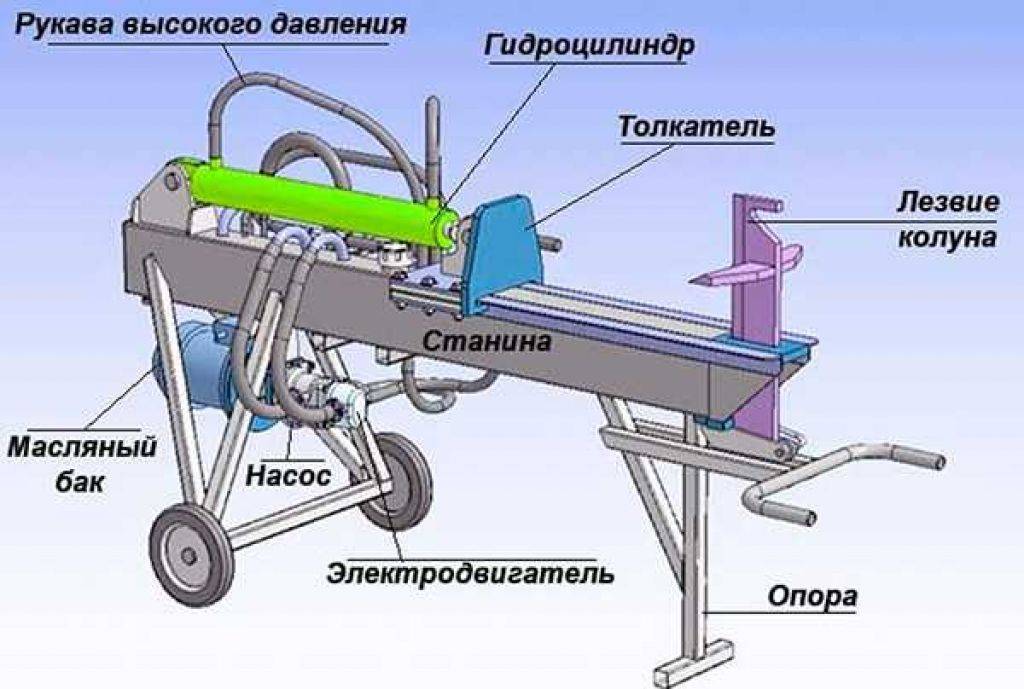

Устройство гидравлического колуна

Гидравлический колун для дров развивает солидные усилия, потому при его изготовлении используется металл значительной толщины — 6-10 мм в зависимости от мощности привода. Развиваемого усилия вполне хватает чтобы за один раз развалить чурку на 6-8 поленьев. Потому ножи изготавливают в виде «звездочки».

Колун с гидравлическим приводом оснащают сложным резаком, Который разваливает чурбак на несколько поленьев сразу

При изготовлении ножей их разносят друг от друга на несколько сантиметров. Так, чтобы в работе был только один. Например, сначала — горизонтальный, затем — вертикальный, потом — правый и в конце — левый. При этом каждый из ножей усиливайте, приваривая сзади усиливающие пластины. Сталь желательно использовать жесткую, предварительно ее заточив по тому же принципу, что и на колунах.

Простой ручной дровокол. Пошаговая инструкция по изготовлению

Дровокол ручной своими руками

Дровокол ручной своими руками

Более простая конструкция, для создания которой нужно подготовить:

- рессору от автомобиля;

- уголок металлический (40 или 50);

- пару отрезков уголка длиной 55 см;

- еще пару – длиной 15 см.

Автомобильная рессора

Автомобильная рессора Металлический уголок

Металлический уголок Два уголка по 5 см и еще два – по 15 см

Два уголка по 5 см и еще два – по 15 см

Шаг 1. Возьмите длинный уголок, выполните на нем разметку, отступив по 10 см от краев.

От краев нужно отступить по 10 см

От краев нужно отступить по 10 см Размечается длинный уголок

Размечается длинный уголок

Шаг 2. От самого угла отступите при этом 1,5 см.

От угла нужно отступить 1,5 см

От угла нужно отступить 1,5 см

Шаг 3. Разметьте середину по 5 см, как на фото ниже.

Середина уголка размечена по 5 см

Середина уголка размечена по 5 см

Шаг 4. После этого возьмите болгарку и выполните обрезку по разметке.

Обрезка уголка по разметке

Обрезка уголка по разметке

Шаг 5. Далее возьмите второй длинный уголок, приложите его к уже обрезанному, используя последний в роли шаблона.

Вырезанный уголок используется как шаблон

Вырезанный уголок используется как шаблон

Шаг 6. Аналогичным образом вырежьте второй длинный уголок.

Обрезается второй уголок

Обрезается второй уголок

Шаг 7. В итоге у вас должно получиться примерно следующее.

Результат проделанной работы

Результат проделанной работы

Шаг 8. Теперь настало время приступить к коротким уголкам. Возьмите их.

Берутся короткие уголки

Берутся короткие уголки

Шаг 9. Приварите длинные уголки к коротким.

К коротким уголкам приварены длинные

К коротким уголкам приварены длинные

Шаг 10. Отрежьте от рессоры кусок длиной 35 см.

Отрезается кусок рессоры

Отрезается кусок рессоры

Шаг 11. Изготовьте втулку. Возьмите для этой цели кругляк, просверлите в нем отверстие для крепежного болта.

В кругляке сверлится отверстие

В кругляке сверлится отверстие

Шаг 12. Отрежьте кругляк требуемой длины – она должна быть такой же, как ширина между уголками.

Длина втулки должна соответствовать ширине между уголками

Длина втулки должна соответствовать ширине между уголками

Шаг 13. Сделайте небольшой проем в рессоре.

В рессоре выточен небольшой проем

В рессоре выточен небольшой проем

Шаг 14. Приварите к ней сделанную ранее втулку.

Втулку нужно приварить к рессоре

Втулку нужно приварить к рессоре Втулка приварена

Втулка приварена

Шаг 15. Чтобы соединить рессору с уголками, проделайте в последних отверстия.

В уголках сверлятся отверстия

В уголках сверлятся отверстия

Шаг 16. Далее возьмите кусок трубы.

Берется кусок трубы

Берется кусок трубы

Шаг 17. Приварите этот кусок к рессоре с другой стороны.

Труба приварена к рессоре

Труба приварена к рессоре

Шаг 18. После этого заточите рессору.

Заточенная рессора

Заточенная рессора

Шаг 19. Соберите все детали в единую конструкцию.

Сборка всех деталей

Сборка всех деталей Процесс сборки

Процесс сборки

Шаг 20. Все, ручной дровокол готов, можете приступать к его тестированию.

Тестирование самодельного дровокола

Тестирование самодельного дровокола

Шаг 21. Чтобы было удобнее пользоваться дровоколом, он в нашем примере приварен к трубе, которая забетонирована в землю.

Дровокол приварен к трубе, забетонированной в землю

Дровокол приварен к трубе, забетонированной в землю Так инструментом удобнее пользоваться

Так инструментом удобнее пользоваться

Винтовой колун — что это такое?

Простая конструкция конусного дровокола очень эффективна, если требуется переколоть несколько кубометров дров

Колоть дрова, не прилагая при этом больших усилий, можно с помощью винтового колуна. Чтобы понять, как работает это приспособление, достаточно вспомнить, как в процессе неудачного ввинчивания шурупа в деревянную рейку или планку эти предметы раскалывались в месте физического воздействия. Бороться с этим явлением просто — достаточно предварительно засверлить отверстие под саморез, и он пойдёт как по маслу. Принцип раскалывания древесины при вкручивании винта был использован домашними мастерами в рассматриваемой конструкции. Вот только простой шуруп раздвигает волокна недостаточно, поэтому его модифицировали, намного увеличив конусность и уменьшив соотношение глубины резьбы к диаметру инструмента. В результате получили винт, который представляет собой симбиоз клина и самореза. Приспособление легко вворачивается в древесину благодаря резьбовой части и разрывает её по волокнам за счёт многократного увеличения диаметра инструмента.

Схема винтового дровокола

В зависимости от конструкции привода существует несколько разновидностей винтовых дровоколов. В одних винт насажен непосредственно на вал электрического двигателя. Требования к силовому агрегату в этом случае выдвигаются довольно жёсткие — электромотор должен быть низкооборотным (не более 500 об/мин), и достаточно мощным (не менее 3 кВт).

Схема, при которой конус устанавливают прямо на вал электродвигателя, подходит только для тихоходных силовых установок

В других схемах винтовых колунов используются электродвигатели любого типа, а снижение оборотов вращения достигается за счёт применения механических редукторов, ремённых и цепных передач. При этом на вал силового агрегата устанавливают шкив (звёздочку) малого диаметра, а на вал дровокольного конуса — большого. Соотношения их размеров подбирают так, чтобы понизить частоту вращения электродвигателя до приемлемых 300 – 500 об/мин. Иногда при использовании высокооборотных моторов достичь этого без существенного увеличения диаметра ведомой звёздочки (шкива) невозможно. В таком случае устанавливают промежуточный вал и двойную (ступенчатую) передачу.

Максимально упростить конструкцию механического колуна при сохранении высокой производительности можно, установив электродвигатель с редуктором

Все детали конструкции монтируют на прочной станине, которую для удобства работы оснащают откидным столиком.

К достоинствам конусных дровоколов можно отнести:

- простоту конструкции;

- возможность изготовления в домашних условиях (практически все комплектующие, кроме конуса, можно найти на собственном подворье);

- высокую производительность оборудования;

- низкую стоимость установки;

- эксплуатация агрегата не требует квалификации оператора.

К сожалению, простая и надёжная конструкция винтовых колунов не лишена недостатков. Огромным минусом конусного дровокола является то, что древесина с переплетающимися волокнами — непреодолимое препятствие для его буравчика, поэтому прикорневые и особо сучковатые чурбаки придётся разделывать другим способом. Второй недостаток заключается в неполном разделении чурок на поленья. Нередко заканчивать разделку большого чурбака на две отдельные части приходится вручную, а это не каждому под силу. Ещё хотелось бы отметить невозможность изготовления конуса дровокола без применения токарного станка. Конечно, занести это в минусы можно лишь частично, поскольку в сети есть множество предложений как по изготовлению, так и по продаже винтов любого размера.

Винтовой колун — что это такое?

Простая конструкция конусного дровокола очень эффективна, если требуется переколоть несколько кубометров дров

Колоть дрова, не прилагая при этом больших усилий, можно с помощью винтового колуна. Чтобы понять, как работает это приспособление, достаточно вспомнить, как в процессе неудачного ввинчивания шурупа в деревянную рейку или планку эти предметы раскалывались в месте физического воздействия. Бороться с этим явлением просто — достаточно предварительно засверлить отверстие под саморез, и он пойдёт как по маслу. Принцип раскалывания древесины при вкручивании винта был использован домашними мастерами в рассматриваемой конструкции. Вот только простой шуруп раздвигает волокна недостаточно, поэтому его модифицировали, намного увеличив конусность и уменьшив соотношение глубины резьбы к диаметру инструмента. В результате получили винт, который представляет собой симбиоз клина и самореза. Приспособление легко вворачивается в древесину благодаря резьбовой части и разрывает её по волокнам за счёт многократного увеличения диаметра инструмента.

Схема винтового дровокола

В зависимости от конструкции привода существует несколько разновидностей винтовых дровоколов. В одних винт насажен непосредственно на вал электрического двигателя. Требования к силовому агрегату в этом случае выдвигаются довольно жёсткие — электромотор должен быть низкооборотным (не более 500 об/мин), и достаточно мощным (не менее 3 кВт).

Схема, при которой конус устанавливают прямо на вал электродвигателя, подходит только для тихоходных силовых установок

В других схемах винтовых колунов используются электродвигатели любого типа, а снижение оборотов вращения достигается за счёт применения механических редукторов, ремённых и цепных передач. При этом на вал силового агрегата устанавливают шкив (звёздочку) малого диаметра, а на вал дровокольного конуса — большого. Соотношения их размеров подбирают так, чтобы понизить частоту вращения электродвигателя до приемлемых 300 – 500 об/мин. Иногда при использовании высокооборотных моторов достичь этого без существенного увеличения диаметра ведомой звёздочки (шкива) невозможно. В таком случае устанавливают промежуточный вал и двойную (ступенчатую) передачу.

Максимально упростить конструкцию механического колуна при сохранении высокой производительности можно, установив электродвигатель с редуктором

Все детали конструкции монтируют на прочной станине, которую для удобства работы оснащают откидным столиком.

К достоинствам конусных дровоколов можно отнести:

- простоту конструкции;

- возможность изготовления в домашних условиях (практически все комплектующие, кроме конуса, можно найти на собственном подворье);

- высокую производительность оборудования;

- низкую стоимость установки;

- эксплуатация агрегата не требует квалификации оператора.

К сожалению, простая и надёжная конструкция винтовых колунов не лишена недостатков. Огромным минусом конусного дровокола является то, что древесина с переплетающимися волокнами — непреодолимое препятствие для его буравчика, поэтому прикорневые и особо сучковатые чурбаки придётся разделывать другим способом. Второй недостаток заключается в неполном разделении чурок на поленья. Нередко заканчивать разделку большого чурбака на две отдельные части приходится вручную, а это не каждому под силу. Ещё хотелось бы отметить невозможность изготовления конуса дровокола без применения токарного станка. Конечно, занести это в минусы можно лишь частично, поскольку в сети есть множество предложений как по изготовлению, так и по продаже винтов любого размера.

Дровокол гидравлический своими руками

Это не самое простое и дешевое, но достаточно мощное и очень производительное устройство, почти исключающее ручной труд при колке дров. Потребуется только устанавливать поленья на платформу и собирать готовые дрова в поленницу.

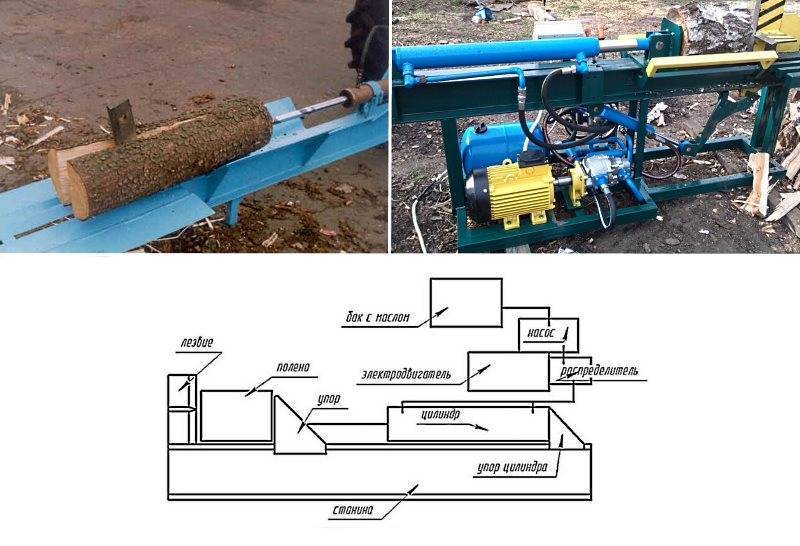

В этой схеме используются полностью готовые узлы – масляные бак и насос, мотор, гидроцилиндр, лезвие. Самостоятельно изготавливается только рама с толкателем.

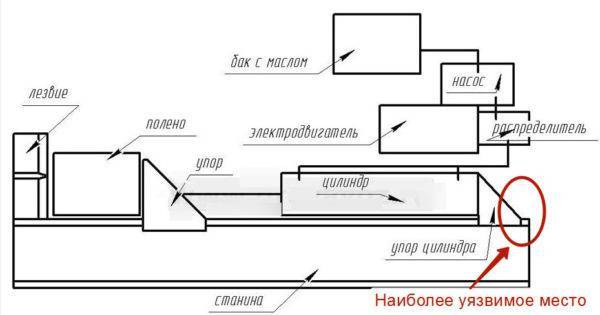

В более подробной схеме хорошо видно, где наиболее слабое место изделия – там, где расположен упор цилиндра

Именно здесь с наибольшей вероятностью сорвет со станины плохо приваренный упор вместе с цилиндром, поэтому к швам в этом месте следует отнестись с максимальным вниманием

Вот так может выглядеть готовая модель.

Как видно по фото, нож в данном случае выполнен из рессоры, заточка под углом примерно 60 градусов. Толкатель сварен из металлических пластин толщиной 5…10 мм, станина собрана из уголка и швеллера. Подобрать необходимый металлопрокат придется самостоятельно, исходя из имеющихся резервов.

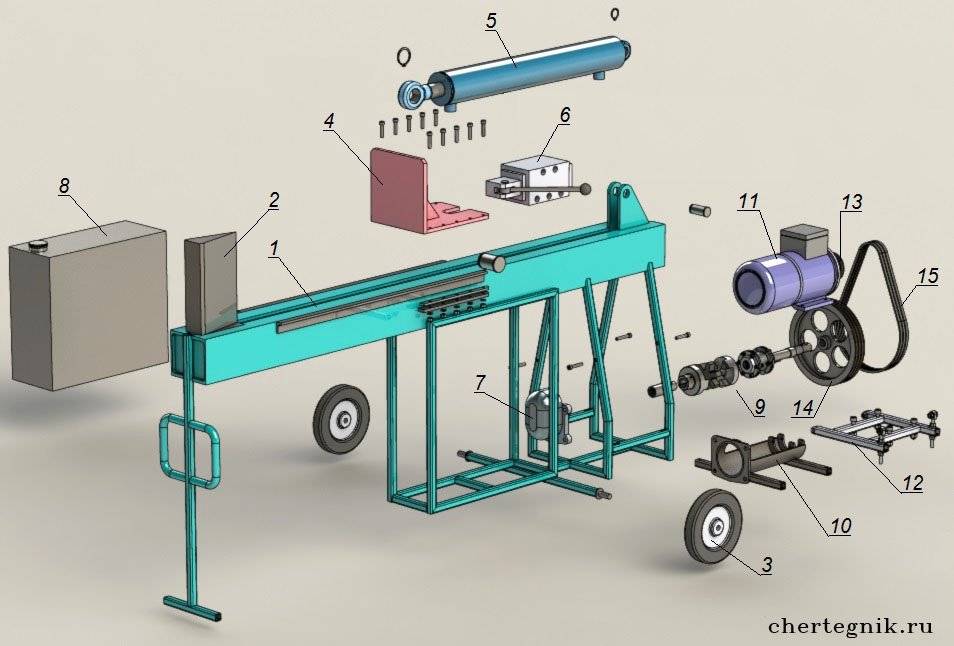

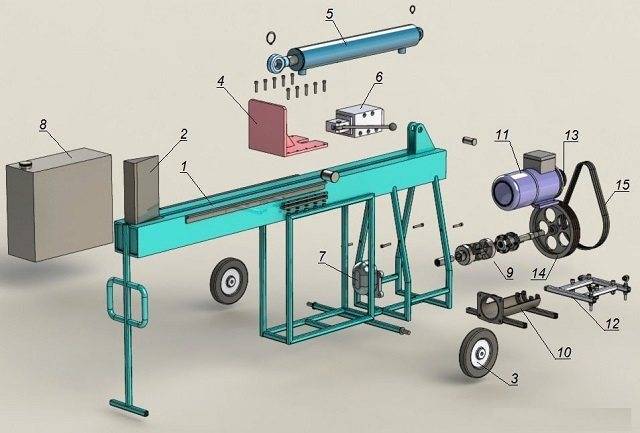

Основные детали и узлы устройства представлены на сборочной схеме.

Здесь:

- станина;

- колун (нож);

- колеса (опционально, при необходимости периодически перемещать станок);

- каретка, толкающая чурку на нож;

- гидравлический цилиндр;

- распределитель гидравлического типа с рычагом, он приводит станок в действие;

- гидравлический насос (модели НШ-32);

- бак для заливки жидкости (масла), объем 32 л;

- приводной вал гидравлического насоса с карданом;

- кожух приводного вала;

- двигатель электрический (модель АИР80В2);

- поворотная площадка;

- шкив ведущий;

- шкив ведомый;

- приводной ремень.

Вот так в этой модели может выглядеть станина.

Узел каретки.

Поворотная площадка.

Передаточный механизм.

Устройство в сборе.

В этом видео описано изготовление самодельного гидравлического дровокола.

Теоретические основы теплотехники – сгорание твердого топлива

Чтобы легче поджечь дерево, его нужно расщепить на сравнительно небольшие фрагменты. После раскалывания чурбаков на отдельные поленья увеличивают поверхность контакта горючего материала с воздухом. В результате мгновенная теплоотдача внутри топки возрастает пропорционально площади горения. Поэтому процедура колки дров – это прием, позволяющий повысить эффективность использования топлива.

В теплотехнике для характеристики топлива введены понятия:

- Высшая теплота сгорания, подразумевающая суммарную теплоту, выделяемую при сгорании конкретного типа горючего вещества.

- Низшая теплота сгорания – фактическое количество теплоты, в котором учитываются затраты энергии на нагрев топлива, удаления из него в процессе горения ингредиентов, не участвующих в самом процессе.

Поэтому сушка дров – это прием, улучшающий характеристики топливного элемента. Предварительное измельчение повышает эффективность высушивания дров, а в дальнейшем и горения в печи или ином устройстве для сжигания твердого топлива.

Виды колунов

Устройства можно разделить на бытовые и промышленные:

- Битовые предназначены для обработки небольшого объема дров по стандартной схеме и время от времени нуждаются в перерыве. Применяются для быстрой заготовки дров в печи или камины;

- Для заготовки огромного количества дров используют промышленные колуны, которые могут справится с различными объемами. Имеют довольно сложную конструкцию и рассчитаны на долгое время беспрерывной работы. Отличается очень высокой ценой, в отличии от бытовых.

По способу закладки колуны делятся на;

- Горизонтальные, когда идет горизонтальная закладка бревна на рельсы. Достаточно удобный и практичный способ, считается самым распространённым. При работе бревно движется в направлении до ножа или нож в направлении бревна;

- Вертикальный отличается от предыдущего только механизмом укладки. Здесь нож движется сверху и давит на бревно. Очень удобная конструкция, так как она занимает немного места. Зачастую ее используют в промышленности;

- Смешанная одновременно совмещает в себе два типа закладки. Такие модели считаются профессиональными, их применяют для обработки большого потока дров на различных деревообрабатывающих предприятиях.

Дровоколы отличаются еще и двигателями. Для работы колуна используются разные, по принципу потребления, двигатели. Среди них есть электрические и бензиновые дровоколы.

Электрические 220В подходят для бытовых целей и обязательным моментом при их использовании является наличие электричества. Если имеется напряжение 380В, то можно поставить промышленный двигатель мощностью около 2 КВт.

В промышленности также применяют мощные бензиновые колуны.

Существуют дровоколы на тракторной тяге, используются для больших предприятий и промышленных комплексов. Для работы устройство подключается к гидросистеме трактора. Очень редко используются модели с комбинированной системой двигателя или различные двигатели от бытовых приборов, например, стиральной машины.

По способу передвижения устройства можно делить на стационарные и передвижные.

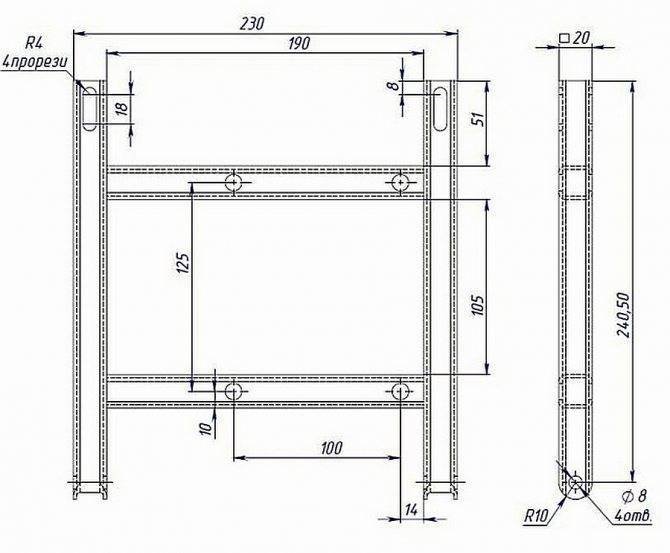

Сборка каркаса для гидравлического станка

Далее можно перейти к сборке уже наиболее сложной конструкции – гидравлического дровокола. В роли мотора для данной конструкции чаще всего берется двигатель бензинового типа, снятый с легкового автомобиля или мотоцикла. Стоит добавить, что сборка такой модели будет стоить гораздо дороже, чем все предыдущие варианты. Кроме того, сам процесс гораздо сложнее. Однако в результате будет получено наиболее комфортное приспособление для колки дров.

Сборка каркаса проходит в несколько этапов со строгой последовательностью действий.

- На первом этапе необходимо взять 50 мм трубу и к ней приварить 30 х 30 мм уголок – ступицы. В конечном итоге должно получиться два устойчивых треугольника.

- Для передней оси используются уголки 60 х 60 мм. К ним же необходимо приварить еще одну пару уголков, но уже с габаритами 30 х 30 мм. Они будут выполнять роль распорок.

- К осям приделываются колесики.

- К задней части приваривается основа, на которой в будущем будет располагаться двигатель.

- Следующий этап – это изготовление прочной рамы из швеллеров при помощи сварки.

- Необходимо провести сборку подвижной конструкции из швеллера 80 мм.

- Из этого же материала необходимо сварить конструкцию, которая будет толкать древесную заготовку на нож. Обычно она также выполняется в виде треугольника.

- Чтобы избежать падения древесины во время работы, необходимо по бокам зафиксировать упоры.

После этого можно перейти к этапу изготовления ножа

Тут важно понимать, что хороший режущий элемент – это основа не только комфортной, но и безопасной работы. В качестве этого элемента можно использовать кусок от “камазной” рессоры

Тут также можно добавить, что изготовление колуна – это наиболее простое занятие. Потребуется лишь оборудование, которое позволит заточить заготовку под углом в 60-70 градусов. После этого нож приваривается к станине.

На этом работа не заканчивается, потребуется изготовить еще масляный бак и мотор. В качестве бака можно использовать пустой “пропановый” баллон. Необходимо сделать следующее:

- Баллон заливается водой.

- Далее нужно спилить вентиль баллона, при этом не выливая воду из него.

- После этого нужно создать отстойник. Для этого отделяется четверть от объема баллона и устанавливается стальная перегородка с высотой 10 см минимум.

- На следующем этапе нужно установить сетку-фильтр, которая к тому же оснащена магнитом. Расположить ее необходимо на расстоянии 5 см от дна бака. Данный фильтр будет удерживать стружку, продлевая тем самым срок службы двигателя.

- Далее нужно приварить патрубок, через который масло будет поступать в насос. Забор не должен быть в самом низу, так как в таком случае он будет хватать мусор.

- При помощи уровня нужно установить бак чуть выше насоса.

Особенности гидравлического дровокола с двигателем от мотоблока

» Достоинства и недостатки самодельных дровоколов на базе мотоблока

Преимущества:

- Дровоколы из мотоблока, сделанные своими руками, облегчают участь владельцев частных домов, дач, профессиональных лесозаготовщиков;

- Простота устройства и обслуживания;

- Возможность создания дровокольной машины под личные требования;

- Транспортабельность;

- Бюджетность – полная себестоимость из подручных материалов обойдет на порядок дешевле заводского.

Недостатки:

- Травмоопасность;

- Недолговечность узлов и их соединений.

Современные мотоблоки позволяют выполнять всевозможные работы не только по вспашке земли. Заготовка дров зимой – трудная работа, требующая много сил и времени. Чтобы облегчить процесс, можно использовать дровокол для мотоблока.

Отличие самоделки от покупной модели

Естественно, что можно просто купить подходящую модель, а не собирать ее самостоятельно. Однако существенная разница между самодельным дровоколом, своими руками собранным, и покупным вариантом кроется в цене. Стоимость достаточно мощных моделей может доходить до 90 тысяч рублей. Естественно, что приобретение комплектующих для самодельного изготовления обойдется гораздо дешевле. Кроме того, при ведении самостоятельных работ появляется возможность настроить оборудование так, как будет удобно хозяину. Кроме того, появляется возможность установить любой подходящий тип двигателя, тип передачи, а также провести монтаж устройства под любые размеры древесных заготовок.