Известные производители

Крупнейшими изготовителями сварочных электродов, в т.ч. типа Э42, являются:

- ООО «НПО Спецэлектрод».

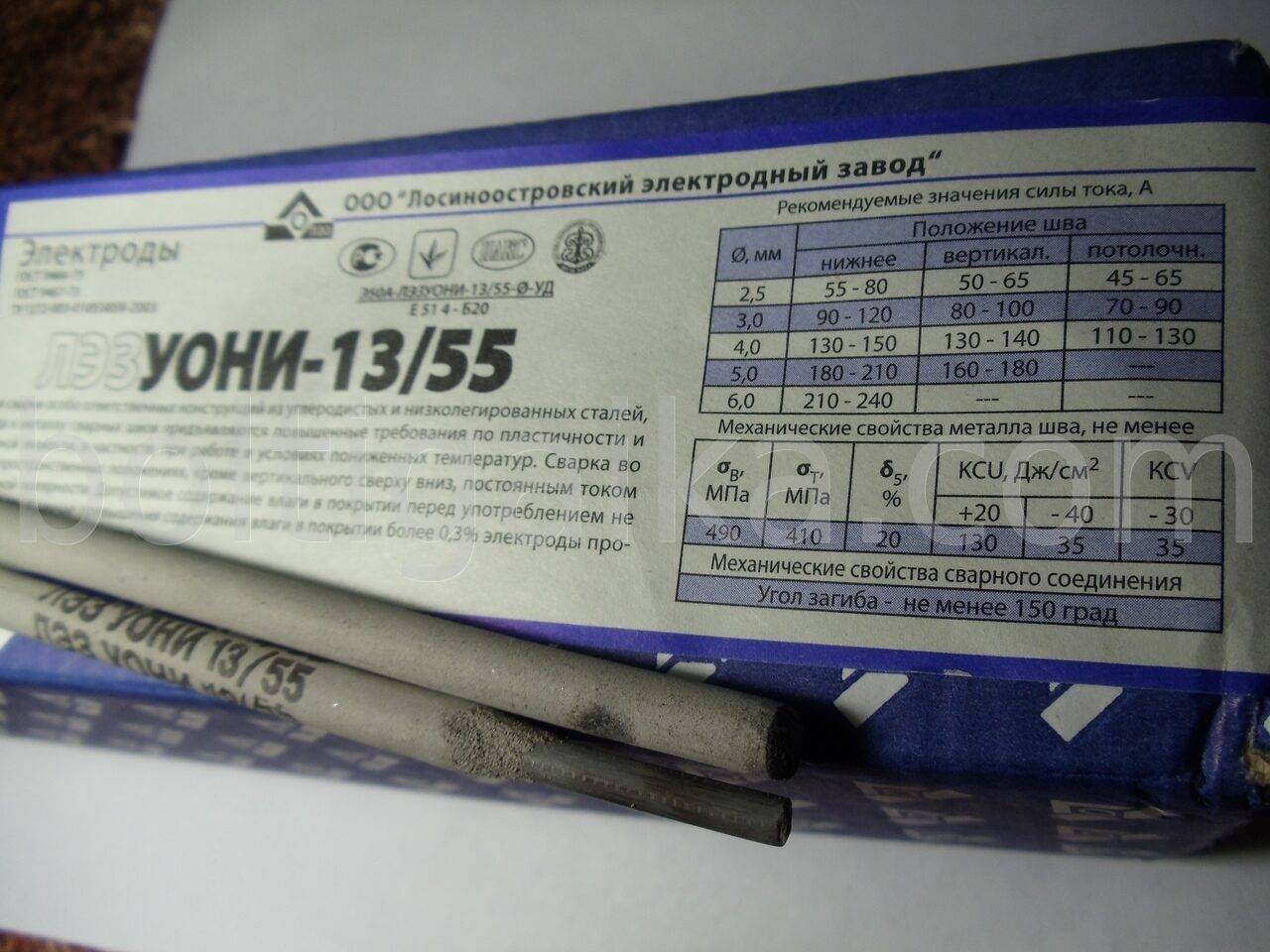

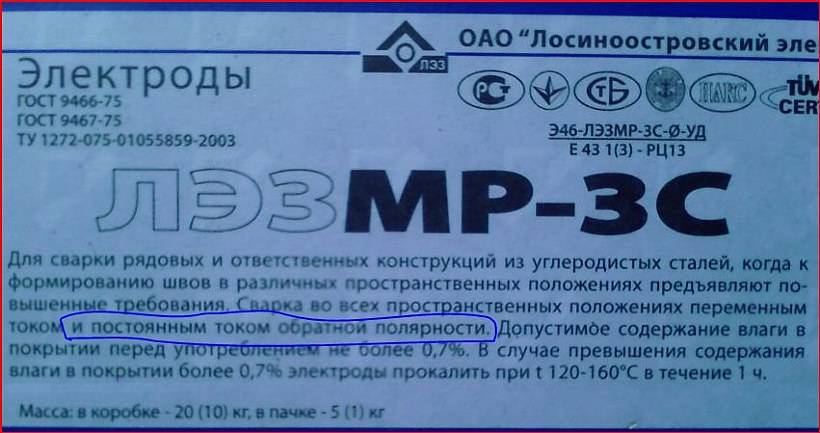

- ЛЭЗ.

- СЗСМ.

- ОАО «Лосиновский электродный завод».

- ООО «Уральский электродный завод».

- ПАО «Плазматек».

- «Хобэкс».

- Monolith.

- «Мост».

- Esab.

- Kobleco.

- Linkoln Electric.

Известные производители сварочных электродов.

История каждого предприятия насчитывает десятки лет. Ведутся научно-исследовательские работы в лабораториях, результатом которых становится появление новых, более эффективных стержней и обмазок. Постоянно обновляется парк оборудования, в т. ч. используемого для контроля качества. Благодаря этому почти 100% брака выявляется до отправки продукции в магазины.

Часть компаний, например «НПО Спецэлектрод», берутся за выполнение индивидуальных заказов с характеристиками, которые предоставит покупатель.

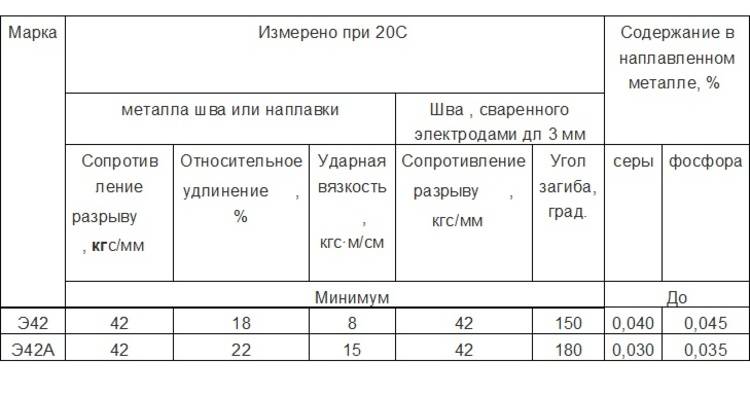

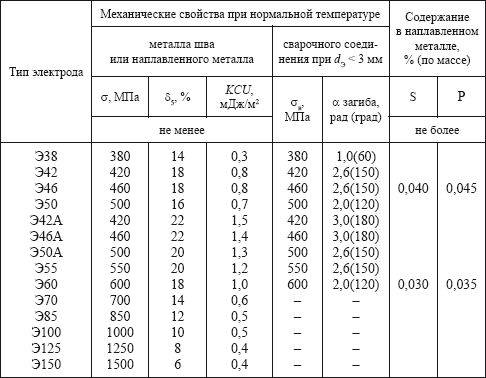

Характеристики Э42

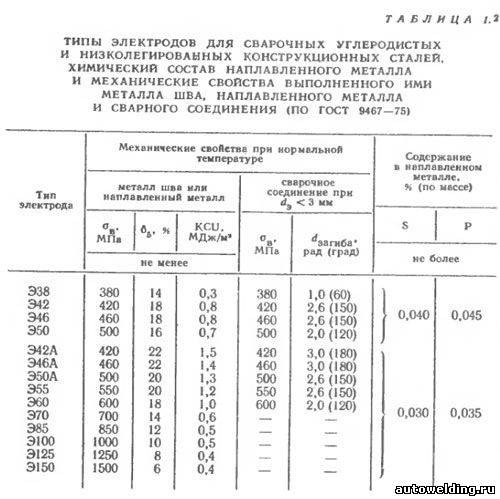

В 1802 году были созданы электронные проводники. Все это время производители улучшали и совершенствовали их для более качественной работы. В 1975 году электроды Э42 прошли государственную проверку — подтвердили требования стандартов ГОСТ 9466 и 9467.

Еще одним показателем надежности выпускаемой продукции является сертификат. Предприятия, выпускающие э42, проходят сертификацию и получают оценку качества. Так как во время работы электроды несут большую нагрузку, потребители должны быть уверены в их надежности.

В их химический состав входят такие элементы: марганец, углерод, сера, кремний, фосфор.

Расшифровка аббревиатуры дает полное представление об изделии: «Э» означает, что они используются только для электродуговой сварки. «42» относится к единице измерения прочности.

Электроды Э 42 обладают следующими особенностями:

- не изменяют химические и физические свойства;

- источником сварки является переменный и постоянный ток;

- сопротивление временному разрыву составляет 420 МПа;

- Коэффициент наплавки электродов составляет 10 г/Ач;

- Максимальный размер стержня — 400 мм. Диаметр в среднем 4−6 мм;

- Работа должна выполняться при соблюдении температуры -20 до +20.

Отмечаются такие положительные свойства Э42: экономное расходование стержня, легкость в работе с изделием. Получается однородный, крепкий и пластичный шов, в котором отсутствуют пустоты. Также подойдет для работы с ржавым и влажным материалом. Сам механизм работы несложный. Подойдет новичкам, так как при сварке отсутствует растекание и разбрызгивание материала, и повышается качество работы.

https://youtube.com/watch?v=QJjmYdB80N8

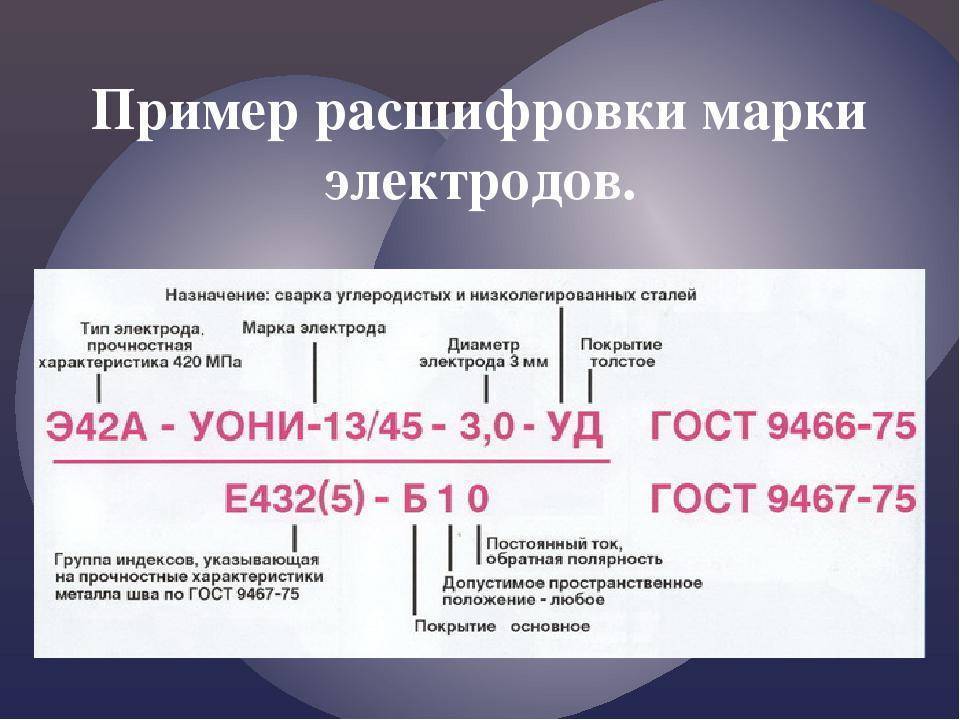

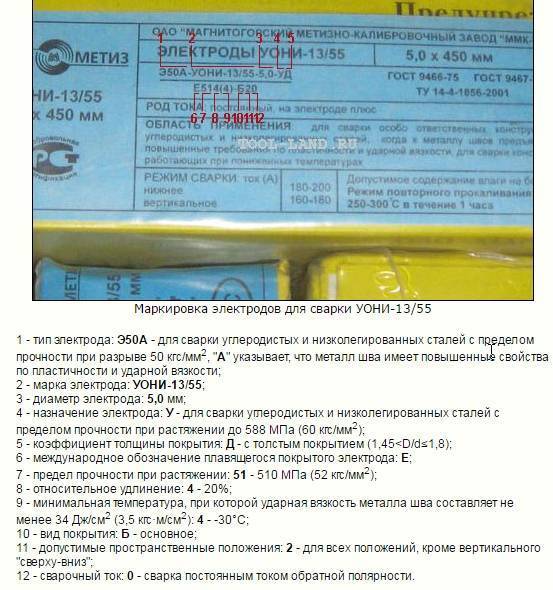

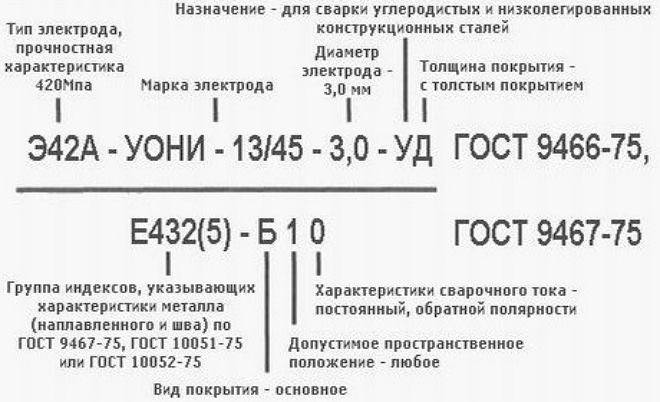

Пример расшифровки

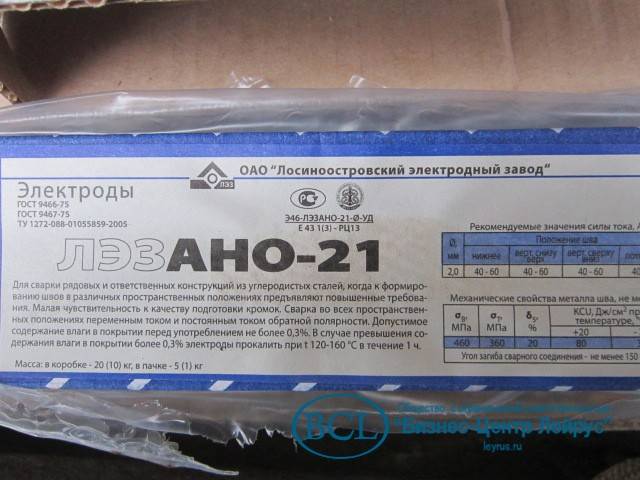

Разберем теперь расшифровку сварочных расходников на примере известного всем электрода АНО-21, выпускающихся преимущественно с покрытием серого цвета.

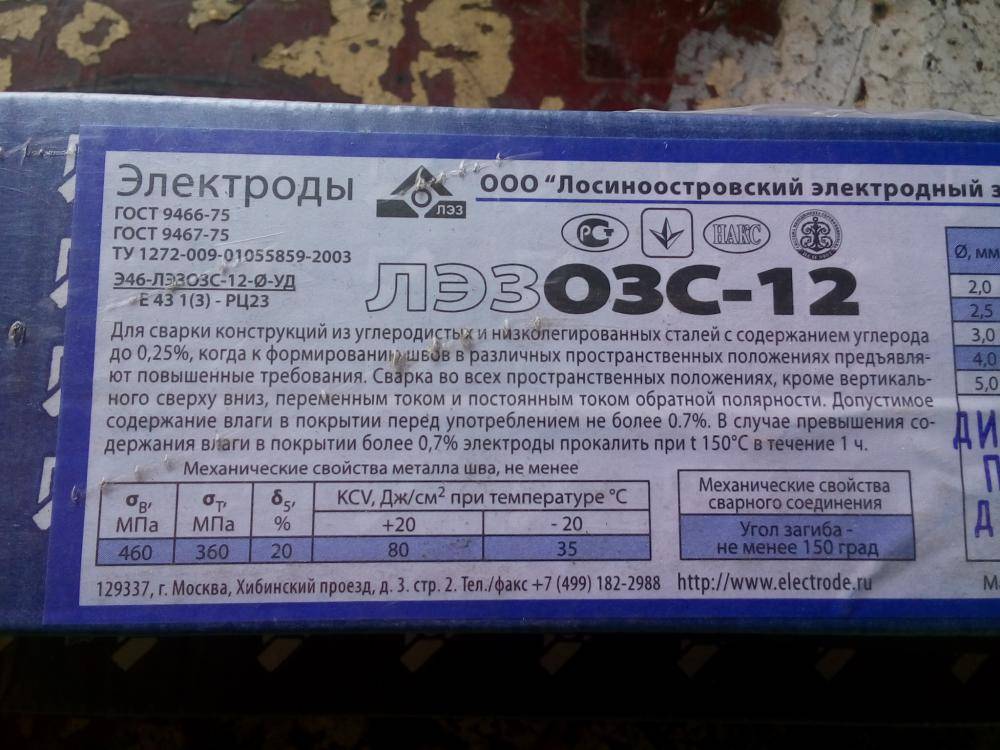

Приведенные группы обозначений указывают на:

- – Тип стержня (согласно классификации, материал относится к группе Э46, используемой для соединения материалов из низколегированных и углеродистых сортов стали).

- – Марка стержня, в этом случае – АНО-21.

- – Сечение стержня, составляющее в рассматриваемом случае – 2,5 мм.

- – Предназначение расходника. Литера У обозначает принадлежность материала для работы с определенными марками стали.

Сергей Астафьев, сварщик, стаж работы 30 лет: «Разобравшись с основными принципами шифрования электродов, назначении всех цифр или литер, маркировка уже не выглядит чем-то сложным и невообразимо непонятным. Выбор нужного расходника для выполнения соединения либо наплавки теперь прост. Только узнав название электрода, можно сразу же представить все его характеристики и сварочные параметры».

Диаметр сварочных электродов

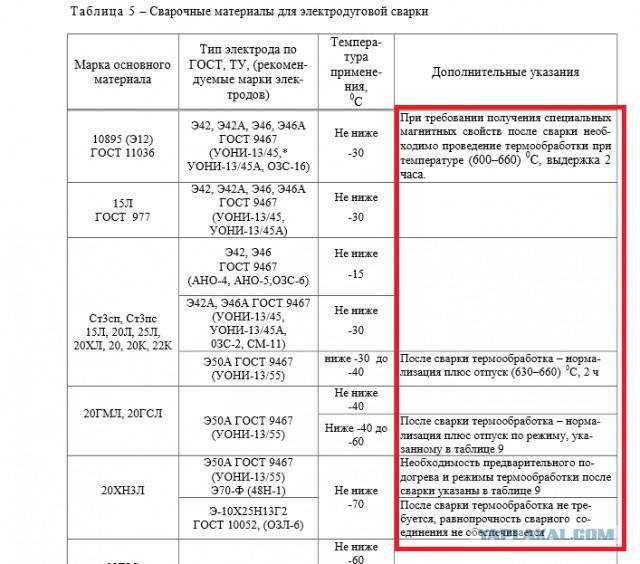

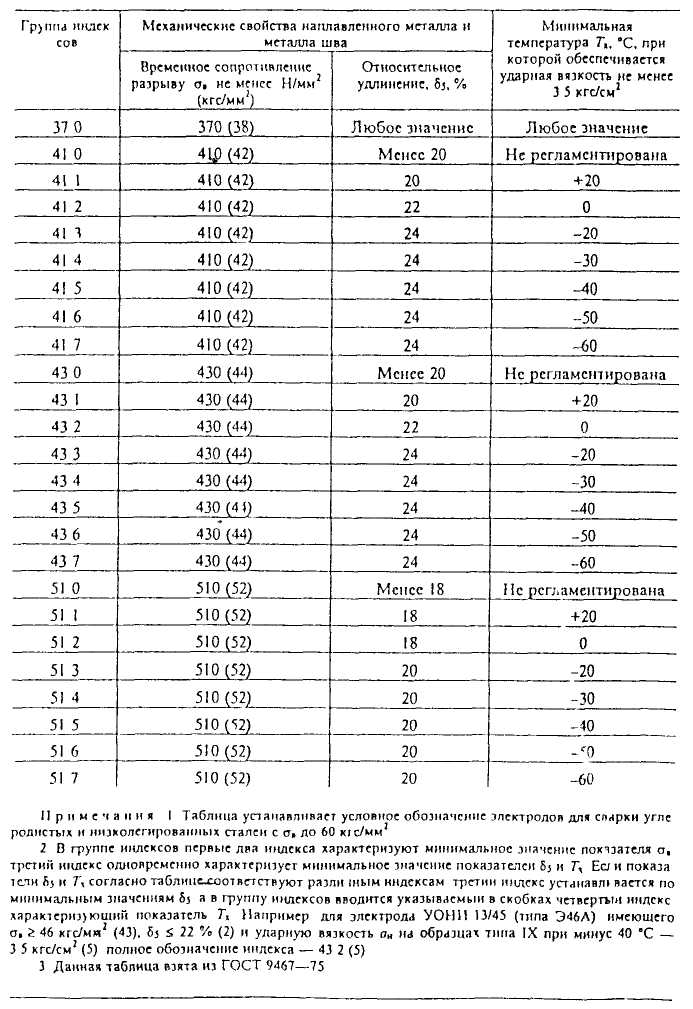

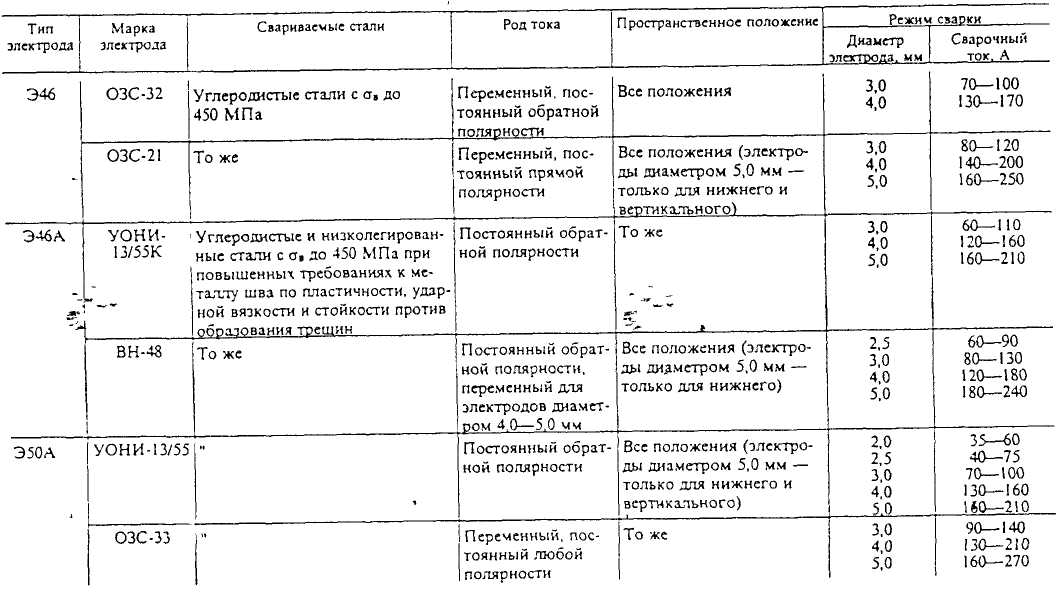

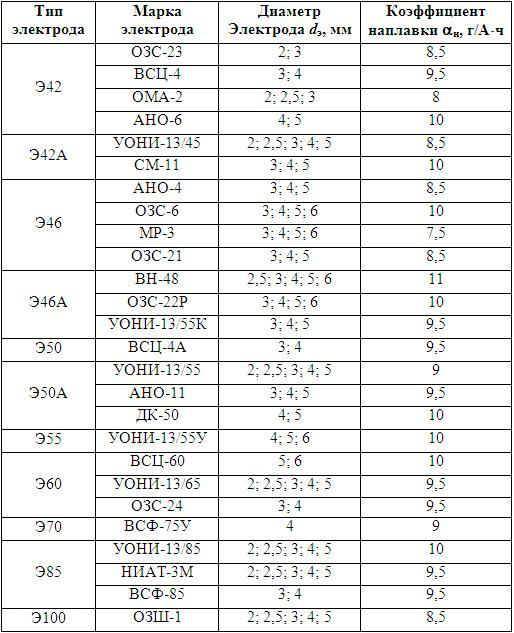

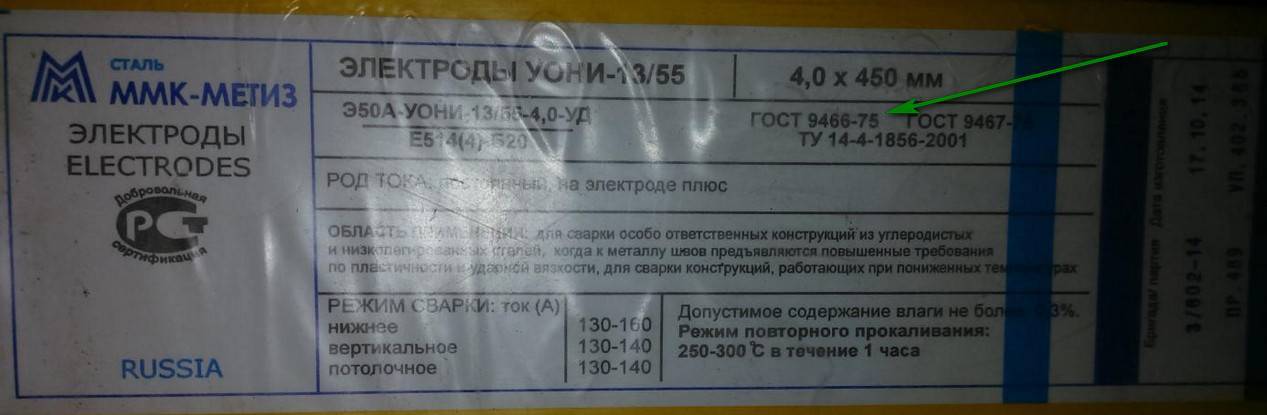

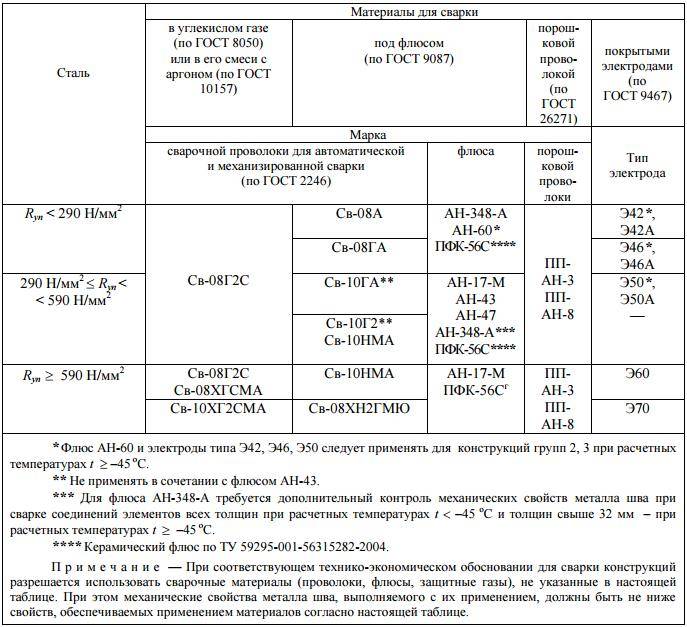

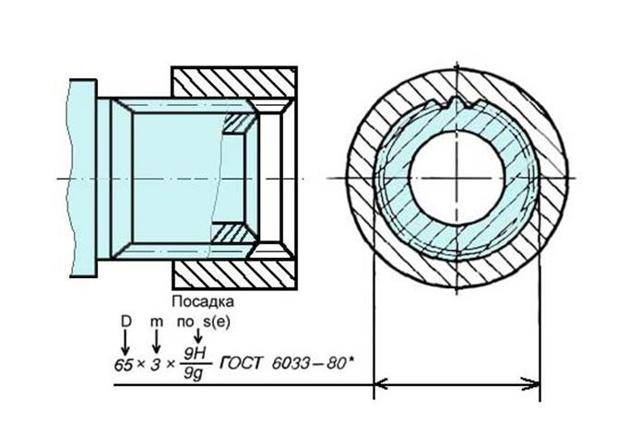

Диаметр сварочных электродов для работы с различными по химическому составу сталями прописан в различных нормативных документах. К примеру, согласно ГОСТ- 9466-75

, определен номинальный диаметр электрода, который соответствует диаметру стержня. Следует отметить, что номинальный диаметр электрода для сварки не включает в себя толщину обмазки.

Толщина покрытия электродов для сварки

Согласно п. 1.5. ГОСТ-9466-75, для каждого диаметра и марки электрода существует своя индивидуальная толщина обмазки. Определяется зависимости от отношения D/d, где D – диаметр с покрытием, а d – диаметр стержня, при этом соотношение у электродов с тонким покрытием (буквенное обозначение М) должно быть менее или равно 1,2; для электродов со средним покрытием (буквенное обозначение С)должно быть менее или равно 1,45; для электродов с толстым покрытием (буквенное обозначение Д)должно быть менее или равно 1,80; а для электродов с особо толстым покрытием (буквенное обозначение Г) должно быть больше 1,80.

К примеру, сварочные электроды УОНИ-13/45

, марка Э-42А УОНИИ-13/45-d4-УД Е 412(4)-Б 20. В соответствии с маркой номинальный диаметр электрода равен d4, показатель – Д означает, что покрытие толстое. Полный диаметр D электрода с покрытием равен 6 мм, отношение D/d или 6/4 равно 1,5, что соответствует параметру электродов с толстым покрытием так как попадает в диапазон от 1,45 до 1,8.

Примечательно, что иностранные производители придерживаются таких же правил, только диаметры импортных электродов не соответствуют российским стандартам. Так к примеру японские сварочные электроды LB-52U

имеют номинальные диаметры

. 4, а диаметры вместе с покрытием

6, отношение диаметров равны 1,5, что соответствует толстому покрытию. Также сварочные электроды ОК 53.70

фирмы

The

ESAB

Group

произведенные в Швеции соответствуют международным стандартам

d

. 2,6,

d

. 3,2,

d

. 4 мм, а принадлежащий

ESAB

российский Завод ЭСАБ-СВЭЛ выпускает продукцию с торговой маркой ОК с диаметрами российских стандартов.

Выбор диаметра электрода

Выбор диаметра электрода для сварки осуществляется в зависимости от толщины свариваемого металла, его марки и химического состава, формы кромок, положения сварки, разновидности соединения. К основным особенностям различных диаметров электродов относятся:

1.

Сварочные электроды 1 мм

– предназначены для работы с металлом, толщина которого 1-1,5 мм, при силе тока 20-25А;

2.

Электроды сварочные 1,6 мм

– в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются двух размеров 200 или 250 мм,используемые для работы с металлами толщина которых от 1 до 2 мм с силой тока 25-50А;

3.

Электроды сварочные 2 мм

– согласно ГОСТ9466-75 для низкоуглеродистой и легированной стали изготавливаются длинной 250 мм, допускается также длинна 300 мм,толщина свариваемых металлов от 1 до 2 мм, сила тока 50-70А;

4.

Электроды сварочные 2,5 мм

– по ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются длинной 250-300мм, допускается также длинна 350 мм,толщина свариваемых металлов от 1 до 3 мм, сила тока 70-100А;

5.

Электроды сварочные 3 мм

– наиболее широко применяемый диаметр электрода, в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются трех размеров 300, 350 и 450 мм, предназначены для работы с металлами,толщина которых от 2 до 5 мм с силой тока 70-140А;

6.

Электроды сварочные 4 мм

– широко используемый диаметр пригодный для работы как на профессиональном так и на бытовом оборудовании. Выпускается согласно ГОСТ9466-75 двух размеров 350 и 450 мм для любых видов стали, для металлов, толщина которых от 2 до 10 мм с силой тока 100-220А;

7.

Электроды сварочные 5 мм

– электроды этого диаметра требуют достаточно мощного сварочного оборудования. В соответствии с ГОСТ9466-75, изготавливаются длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 150-280А;

8.

Электроды сварочные 6 мм

– предназначены для работы на профессиональном оборудование. Согласно ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 230-370А;

9.

Электроды сварочные 8-12 мм

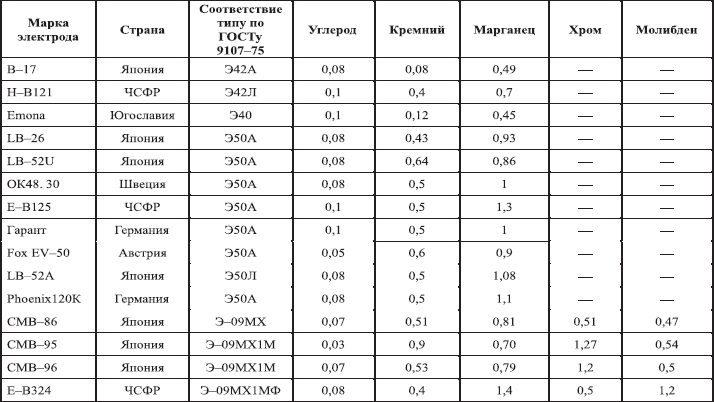

Аналоги

У изделий серии Э42 существуют аналогичные по своим свойствам электроды, которые при определенных ограничениях можно использовать в качестве замены. Определяющим в вопросе подбора аналогов является химический состав сварочной проволоки, лежащей в основе изделия.

Стандарт допускает применение проволоки марок Св 08 и Св 08а. Практически, любой электрод на такой основе будет выдавать близкие физико-механические параметры шовного материала, высоковязкого и пластичного.

Следующие марки являются близкими функциональными аналогами Э42:

- Огонек, позволяет сваривать заготовки толщиной от 1 до 3 мм, допускается направление сверху вниз в вертикальном сварочном положении;

- АНО 6м, работает как на укороченной, так и на обычной длине дуги, снижено разбрызгивание металла;

- АНО-17, специализированы для работы с заготовками большой толщины и протяженными соединениями, аналог электродов э42а диаметром 4-6 мм;

- ВСЦ-4 (м), адаптирован для сварки трубопроводов;

- ОЗС 23, приспособлены для соединения тонколистовых конструкций малого веса, не выделяет вредные вещества в атмосферу;

- ОМА 2, для работы на увеличенной длине дуги по вертикальным швам, для заготовок толщиной до 3 мм, со сниженной проплавляемостью.

Полным функциональным аналогом Э42, даже превосходящим его по ряду параметров, считают электроды производства ESAB OK-4600, OK Pipeweld-6010.

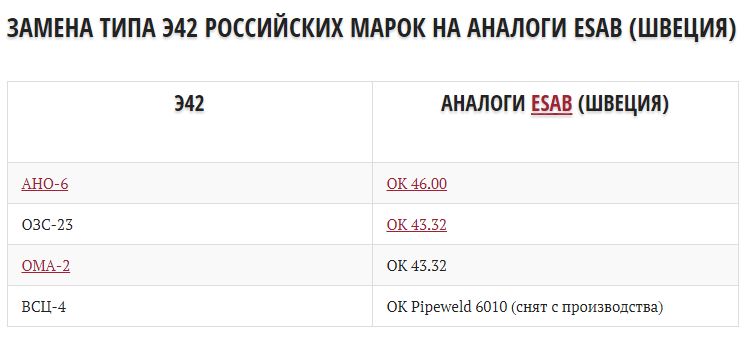

Аналоги, чем заменить

Э42 взаимозаменяемы с большим числом аналогов. Их можно заменять на электроды типа Э42А (с кислым покрытием, при сварке не образуются поры, если металл имеет следы окалины. Нужно иметь в виду, что такие швы имеют склонность к горячим трещинам).

| АНО-6 | OK 46.00 |

| ОЗС-23 | OK 43.32 |

| ОМА-2 | OK 43.32 |

| ВСЦ-4 | OK Pipeweld 6010 (снят с производства) |

Главным критерием для заменяемости электродов будет материал сварочной проволоки, из которой изготовлены изделия. Этот материал должен иметь состав, приближающийся к составу того сплава, который образуется при сварке сплава или пары сплавов. От химического состава образующихся при сварке сплавов шва зависят его механические и коррозионные свойства. Для Э42 применяется сварочная проволока марок Св–08, Св–08А по ГОСТ 2246–70. Из покрытий чаще всего присутствует рутил (минерал с высоким содержанием двуокиси титана).

К сведению! Электроды Э42 широко распространены, изготовителей много, цена на этот материал относительно невелика. Поэтому, поиск аналогов для данного материала является довольно редким делом.

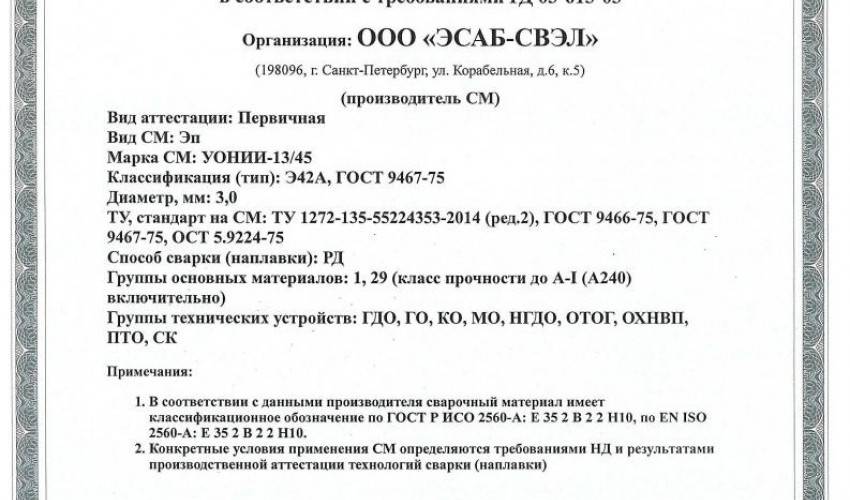

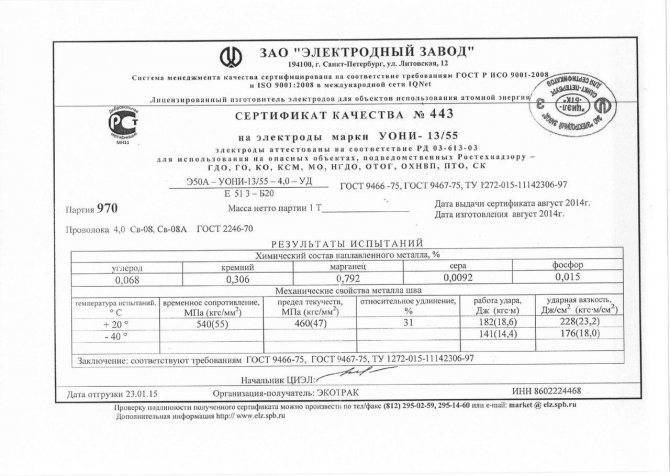

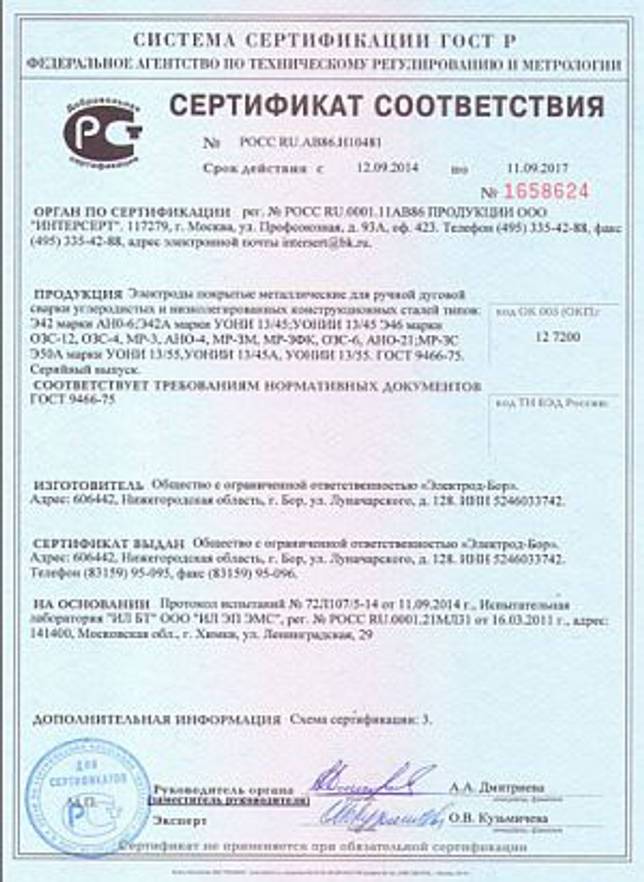

Сертификация качества

В России в настоящее время не требуется обязательной сертификации на сварочные электроды общего назначения. Однако потребитель может затребовать у изготовителя такой документ.

Сертификаты Морского и Речного Регистров требуются для сварочных материалов, которые применяют в соответствующих условиях. Сертификат Ростехнадзора требуется для материалов применяемых на опасных производствах.

Большинство предприятий добровольно сертифицируют свою продукцию, чтобы расширить рынок сбыта. Большая часть изделий типа Э42 выпускается с сертификатами.

Наличие сертификатов позволяет контролировать производителей и поставщиков на предмет качества. Сварные соединения, как правило, несут большую механическую нагрузку и поэтому все работы, связанные со сваркой, в конечном счете обходятся недешево. Поэтому все потребители должны быть заинтересованы в высоком качестве сварочных электродов.

Популярные производители

Из предприятий России: СпецЭлектрод (Москва), ЛЭЗ, СЗСМ, ООО Уральский электродный завод. Импортные: ESAB (Швеция), Lincoln Electric (США), Kobleco (Япония).

Обозначение

В России электроды обозначаются по ГОСТ’ам 9466-75 и 9467-75 (действующие). На странице “Маркировка сварочных электродов” смотрите что означают маркировки и расшифровку отдельных полей.

Все подробности характеристик (их достаточно много) находятся в указанных ГОСТ’ах.

Имейте в виду! Маркировка обязательно должна присутствовать на упаковке или обертке, в некоторых случаях предприятия даже маркируют сами электроды, нанося маркировку на покрытие.

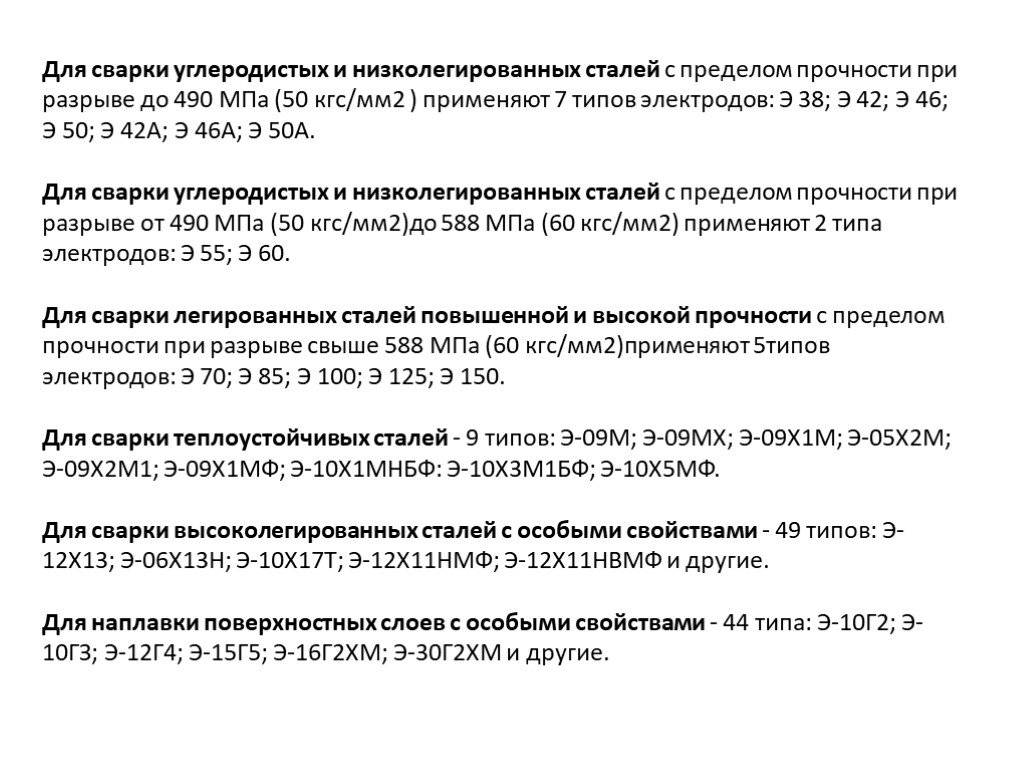

Для каких сталей

Электродами типа Э42 можно варить углеродистые и низколегированные стали, для большинства малонагруженных металлоконструкций. Нельзя использовать их при сварке вертикальных швов сверху вниз. Источник тока может быть как переменным, так и постоянным. В случае постоянного тока необходимо использовать обратную полярность. Шлак удаляется легко с любых швов.

Тип Э42, особенно АНО-6, часто используется при домашних сварочных работах. Дуга от них горит стабильно, зажигается без больших трудностей и хорошо поддается удержанию для сварщиков непрофессионалов.

Можно ли какие-то электроды этого типа использовать по нержавейке?

Нужно знать! Для типа Э42 нет марок, подходящих для сварки нержавеющих сталей.

Нержавеющие стали, для однородности шва, должны вариться проволокой из нержавеющей стали, содержащей хром и никель в соответствующих пропорциях. Если сварить нержавейку электродами типа Э42 то шов будет, как минимум, подвержен сильной коррозии и вся ценность нержавеющей стали в такой конструкции будет лишена смысла. Механические свойства шва окажутся также низкими. Смотрите тут про электроды по нержавейке.

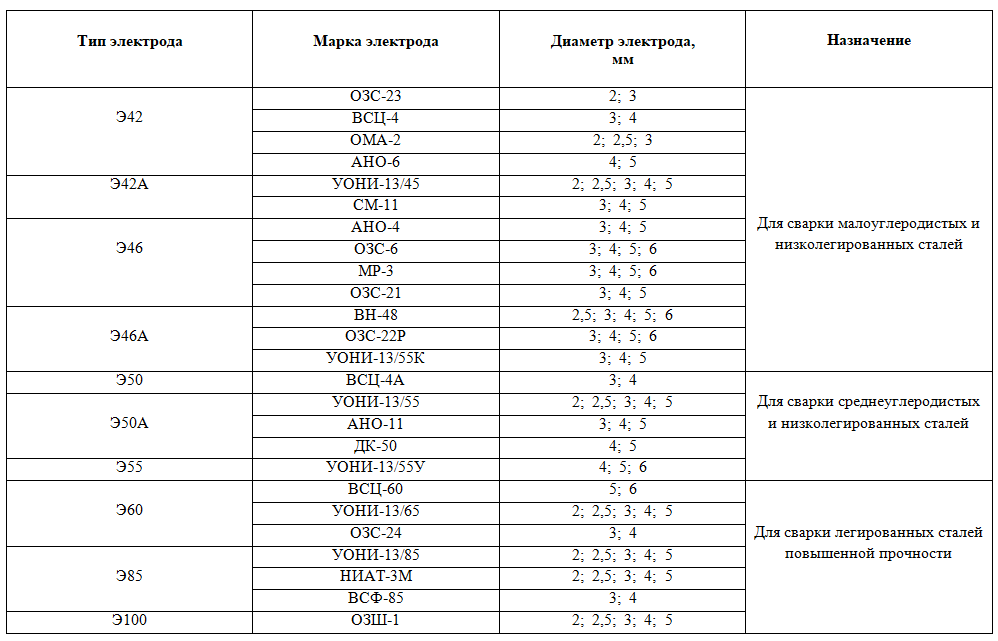

Все марки электродов

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки. Различают несколько видов:

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Аналоги

У изделий серии Э42 существуют аналогичные по своим свойствам электроды, которые при определенных ограничениях можно использовать в качестве замены. Определяющим в вопросе подбора аналогов является химический состав сварочной проволоки, лежащей в основе изделия.

Стандарт допускает применение проволоки марок Св 08 и Св 08а. Практически, любой электрод на такой основе будет выдавать близкие физико-механические параметры шовного материала, высоковязкого и пластичного.

Следующие марки являются близкими функциональными аналогами Э42:

- Огонек, позволяет сваривать заготовки толщиной от 1 до 3 мм, допускается направление сверху вниз в вертикальном сварочном положении;

- АНО 6м, работает как на укороченной, так и на обычной длине дуги, снижено разбрызгивание металла;

- АНО-17, специализированы для работы с заготовками большой толщины и протяженными соединениями, аналог электродов э42а диаметром 4-6 мм;

- ВСЦ-4 (м), адаптирован для сварки трубопроводов;

- ОЗС 23, приспособлены для соединения тонколистовых конструкций малого веса, не выделяет вредные вещества в атмосферу;

- ОМА 2, для работы на увеличенной длине дуги по вертикальным швам, для заготовок толщиной до 3 мм, со сниженной проплавляемостью.

Полным функциональным аналогом Э42, даже превосходящим его по ряду параметров, считают электроды производства ESAB OK-4600, OK Pipeweld-6010.

Технические характеристики и сфера использования

Рассматриваемая в этой статье модель сварочных электродов чаще всего используется в промышленности в работе с неответственными соединениями, преимущественно для создания швов между металлическими конструкциями их низкоуглеродистой стали. Помимо этого достаточно часто модель используется для восстановления утраченных металлических частей на изделиях и деталях в ремонтных мастерских. Стоит отметить, что наплавленные материал не способен выдерживать постоянное сильное давление, поэтому его не стоит использовать для деталей и изделий, которые постоянно подвергаются ему.

Химический состав

Абсолютно все физические свойства и механические характеристики присадочных материалов любых моделей определяются их химическим составом. Сварочные электроды Э42 не являются исключением. В его состав входят пять различных химических элементов, которые содержаться в его составе в следующем процентном соотношении:

- С – 0.08;

- Mn – 0.7;

- Si – 0.1;

- S – 0.035;

- P – 0.035.

Физические свойства и механические характеристики

Вышеуказанные химические элементы, а точнее их соотношение дают присадочному материалу следующие физические свойства и механические характеристики:

- временное сопротивление разрыву равняется 420 Мпа;

- максимально возможный предел текучести принимает значения в 333 Мпа;

- присадочный материал в расплавленном состоянии способен увеличиваться в размерах относительно самого себя практически на тридцать процентов;

- рекомендуется проводить сварочные работы при температуре воздуха от -20 до +20 градусов по Цельсию;

Стоить отметить, что вне зависимости от габаритного размера присадочного материала Э42 его химический состав, физические свойства и механические характеристики остаются неизменными. Соответственно, применения электродов разного размера в работе с одной и той же деталью никак не отразится на качестве итогового результата соединения.

Номенклатура

Сварочные электроды Э42 производятся в достаточно широком ассортименте, что позволяет с точностью подобрать присадочный материал требуемого диаметра. В специализированных магазинах можно найти электроды этой модели в следующих диаметрах:

- 1,6 мм (длина 25 см);

- от 2 до 3 мм с шагом в пять десятых долей миллиметра (длина от 25 до 30 см);

- от 4 до 6 мм с шагом в один миллиметр (длина от 35 до 40 см).

В заключение

Работа с определенным размером присадочного материала модели Э42 требуется использование конкретного значения силы тока. Если не соблюдать это свойство, то риск повреждения рабочей поверхности изделия значительно увеличивается. Помимо этого, на значения силы тока и используемой температуры в процессе сварки может влиять положение, в котором выполняются сварочные процедуры.

Маркировка изделия состоит из двух значений:

- буква «Э» говорит о том, что данный присадочный материал предназначен для электродуговой сварке, причем как в ручном, так и в автоматическом режимах;

- число 42 – обозначает максимальный предел прочности наплавленного материала, который равняется 420 Мпа.

В специализированных магазинах можно приобрести сварочные электроды от следующих производителей: Вистек, Плазматек, Гранит и т.д.

Сертификат качества

Законодательство РФ требует получать данный документ только на электроды, предназначенные для работ:

- На флоте. Сертификаты выдаются речным и морским регистрами.

- На опасных производствах. Бумаги выдаются Ростехнадзором.

Сертифицировать электроды общего назначения производителей не обязывают. Но многие делают это по собственной инициативе с целью убедить покупателя в высоком качестве своих изделий. Перед приобретением расходников рекомендуется поинтересоваться у продавца, оформлен ли на них сертификат. Его наличие послужит основательным аргументом в пользу приобретения данной марки.

Сертификат на электроды.

Особенности электродов

Электроды марки Э42 отличаются следующими особенностями их использования.

- Сварной шов, который получают с их использованием, обладает достаточно высокой прочностью и пластичностью, что делает его устойчивым даже к значительным нагрузкам на излом.

- Шлаковая корка, формирующаяся после кристаллизации сварного шва, легко удаляется.

- Получаемый сварной шов характеризуется однородностью, в нем нет пор и пустот, если технология выполнения сварочных работ строго соблюдается.

- Электродами Э42 достаточно качественные соединения может выполнять даже тот, кто не имеет большого опыта.

- При использовании таких изделий дуга зажигается очень легко.

- Дуга, зажигаемая при помощи электродов типа Э42 различного диаметра, характеризуется высокой устойчивостью.

- Экономичный расход материала электрода.

- Покрытия, которые нанесены на изделия данного типа, отличаются большим разнообразием.

- Работать подобными изделиями можно даже в том случае, если поверхность деталей влажная и покрыта слоем ржавчины.

- Вне зависимости от конкретной марки используемых электродов, они различаются оптимальным соотношением цена-качество.

- При использовании данных изделий коэффициент наплавки составляет 10г/Ач.

- Электроды марки Э42, диаметр которых может составлять 4–6 мм, выпускаются длиной до 45 см.

- Чтобы сформировать 1 кг сварного шва, электродов Э42 потребуется 1,6 кг.

- Используя изделия марки Э42 различных диаметров (в диапазоне от 4 до 6 мм), можно не переживать за колебания длины дуги, они часто могут происходить по причине скачков напряжения в электрической сети.

Сварочные электроды Э42

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Режимы сварки обеспечивают высокое качество шва.

Режимы сварки обеспечивают высокое качество шва.

Показатели делятся на 2 группы:

- основные;

- дополнительные.

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

К дополнительным:

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Данные сведены в таблицу:

Рекомендуем к прочтению Как используются графитовые электроды

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

Режим сварки подбирают с учетом возможностей инвертора.

Режим сварки подбирают с учетом возможностей инвертора.

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги – 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

Расходники Э42 не подходят для вертикальных швов. В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Расходники Э42 не подходят для вертикальных швов. В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность – менее 50%.

- Показания на термометре – не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал. П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал. П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Рекомендуем к прочтению Описание электродов АНО-21

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Требования ГОСТ

ГОСТ 9467-75 определяет технические условия на производство, требования к химическому составу и физико-механическим свойствам электродов. В нем также регламентированы:

- процедуры контроля качества;

- приемка продукции;

- упаковка и отгрузка;

- порядок хранения.

Все заводы–изготовители, желающие поставлять на рынок электроды типа Э42 и Э42А, обязаны выполнять требования ГОСТ и проходить периодическую сертификацию в уполномоченных организациях. По специальной договоренности между производителем и поставщиком возможны отклонения от требований ГОСТ. В этом случае изделие выпускается принимается по техническим условиям, утвержденным обеими сторонами.

Источник

Технические характеристики

При выборе электродов Э46 технические характеристики играют самую важную роль и являются главным показателем. В первую очередь они зависят от химического состава материала электродов. Для сваривания тонкостенных материал этот вид электродов не является пригодным, поэтому отсчет размеров диаметров начинается с двух миллиметров. Наиболее распространенный размер – четыре миллиметра.

Допустимо использование тока переменного и постоянного. Наплавленный металл противодействует появлению деформации усталостного характера. К чистоте разделки кромок деталей предъявляются требования, но не чересчур высокие. Обмазка электродов защищает шов, однако, корка шлака равномерностью не отличается и ее отдельные части бывает трудно удалять. Шов имеет слегка вогнутую форму.

К преимуществам относится способность образуемого шва переносить длительные нагрузки, а также равномерность горения дуги и устойчивость ее поддержания. Шов не имеет склонности к растрескиванию. Повторный розжиг дуги осуществляется без залипания к поверхности изделия.

Используется рутиловое, основное и целлюлозное покрытие. Наиболее удачным получается шов при использовании электродов с рутиловым покрытием. Однако, такие электроды полежат обязательной прокалке перед началом сварочного процесса во избежание появления пористости.

Целлюлозное покрытие используется, если предстоит сварка тонкостенных изделий небольшого размера. Для сварки сложной формы конструкций и арматуры допустимо рутилово-целлюлозное покрытие. Имеется возможность осуществлять сварку с зазором.

К преимуществам этих электродов относится равномерность распределения наплавленного металла по всей длине шва. Важным является незначительный выброс токсичных веществ при сварке.