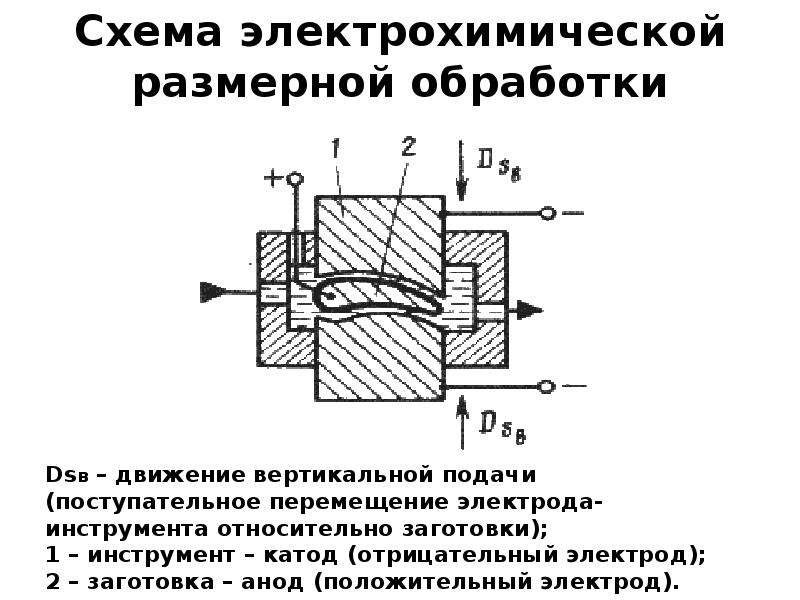

Технология электрохимической обработки

Такая обработка проводится при помощи электролита – жидкости, проводящей ток, в которую помещается деталь. Под воздействием электролита верхние слои металла растворяются, этот эффект используется для полировки изделий, затачивания режущего инструмента, очистки поверхностей от ржавчины и оксидов, гравирования, профилирования заготовок, нанесения металлических покрытий и изготовления изделий с очень малой толщиной.

Также электрохимический метод обработки позволяет менять размеры деталей, для этого дополнительно используются режущие механизмы, которые снимают верхний слой растворенной пленки металла.

Самодельные электроэрозионные станки

Мы уже упоминали, что в Сети можно обнаружить множество мануалов, как изготовить станки проволочной резки самостоятельно. На самом деле даже собранный своими руками станок — сложное устройство, состоящее из станины, генератора, рабочего стола, ванны для диэлектрика и блока прокачки.

Кроме того, в станке должны размещаться и успешно функционировать системы подачи проволоки, управления, запуска, установки и, конечно же, управления электродом. На самодельном устройстве качественная обработка металла абсолютно не гарантирована. Не лучше ли сэкономить время, нервные клетки и заказать электроэрозионную обработку, цена на которую так невысока.

Станок для резки листового металла своими руками

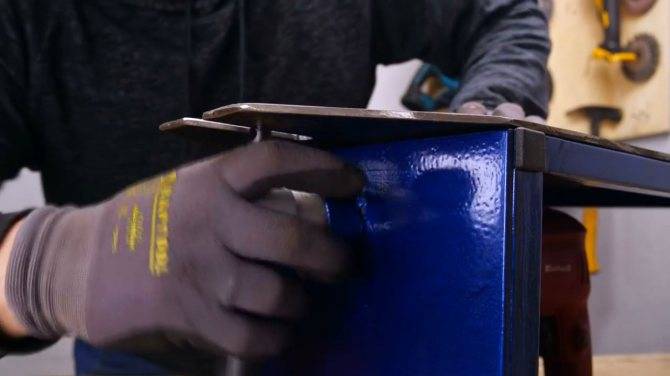

Здравствуйте, уважаемые читатели и самоделкины! Возможно, некоторые из Вас сталкивались с необходимостью разрезания листового металла. Это можно сделать и электрическим лобзиком, однако качество реза не всегда хорошее, особенно, если нужно вырезать фигурные детали. В данной статье Дмитрий, автор YouTube канала «Men’s Craft», расскажет Вам как он сделал достаточно простой станок, который может справиться даже с металлом толщиной 1,5 мм.

Материалы. — Насадка на дрель для резки листового металла — Дрель — Листовая сталь — Стальная профильная труба — Болт М8, гайки — Мебельные заглушки — Аэрозольная краска — Машинное масло. Инструменты, использованные автором. — Шуруповерт, биты, сверла по металлу — Сверло с зенковкой — Болгарка — Лепестковый зачистной и отрезной диски — Струбцины — Сварочный полуавтомат — Магнитный уголок для сварки с регулируемым углом — Тиски, керн, напильник, угольник Свенсона — Рулетка, линейка, угольник, маркер. Процесс изготовления. Мастер будет собирать станок из листовой стали и профильной трубы при помощи сварочного аппарата. Этот станок также можно сделать из листовой фанеры и деревянного бруса, тогда сварка не потребуется.

Итак, на стальном листе автор размечает контуры будущей рабочей поверхности стола для станка.

Вырезав заготовку болгаркой, он очищает обе ее стороны лепестковым зачистным диском, также обрабатывает края, убирая заусенцы.

Теперь нужно изготовить держатели для насадки и дрели. Для этого мастер разрезает кольца из стальной трубы.

К краям С-образных заготовок автор приваривает пару гаек.

После зачистки сварных швов, в одной из гаек высверливается резьба. Она не потребуется.

К первому кольцу, которое будет удерживать дрель, нужно приварить отрезок профильной трубы 25Х50 мм, предварительно вырезав в нем радиусную выемку.

Излишек профильной трубы мастер срезает до нужного размера относительно стола.

Далее, из профильных труб 25Х25 мастер начинает сваривать раму станка.

Собрав два квадрата, и зачистив швы, автор соединяет их между собой поперечными стойками, получая параллелепипед.

В качестве двигателя можно использовать шуруповерт, однако у мастера без дела давно лежит обычная дрель. Она крепится с нижней части столика.

Сама режущая насадка фиксируется в переднем держателе, а ее хвостовик зажимается в патроне дрели.

Для непрерывной работы станочка кнопка на дрели фиксируется во включенном состоянии.

Все готово, можно резать металлические листы в детали сложной фигурной формы. При этом их края не загибаются.

Вот такое компактное изделие получилось у мастера.

Благодарю Дмитрия за интересную идею и конструкцию простого, но полезного станочка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

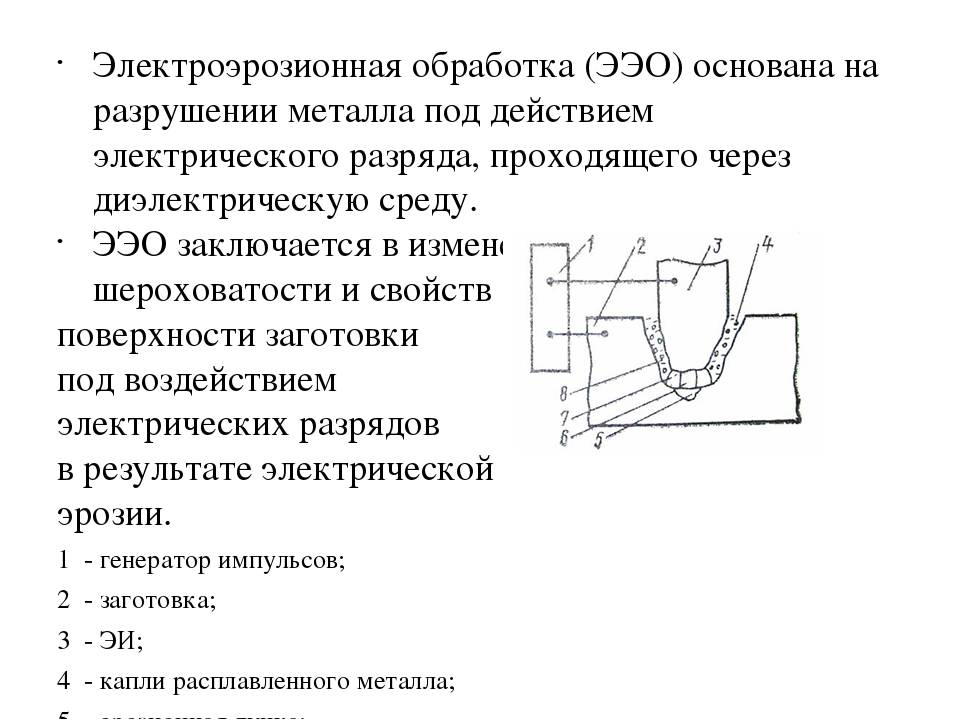

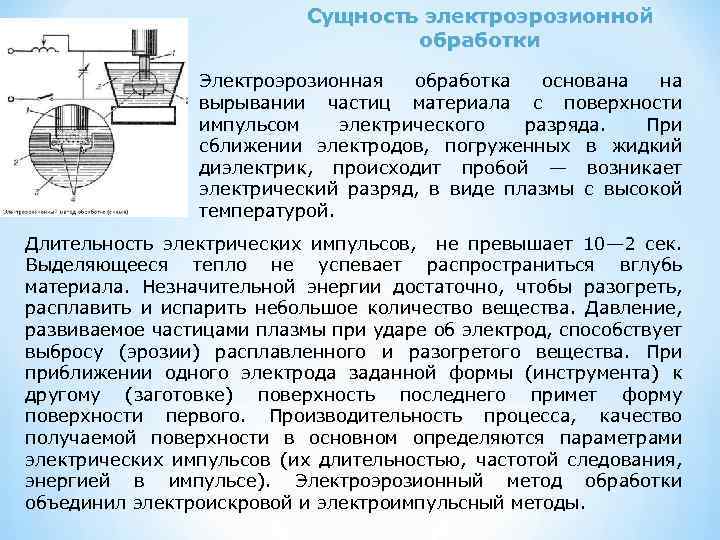

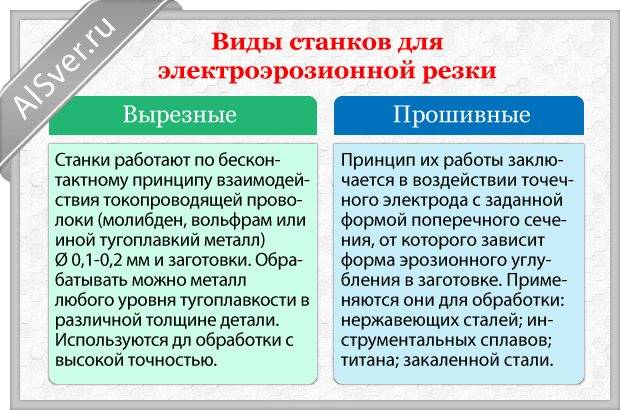

Виды

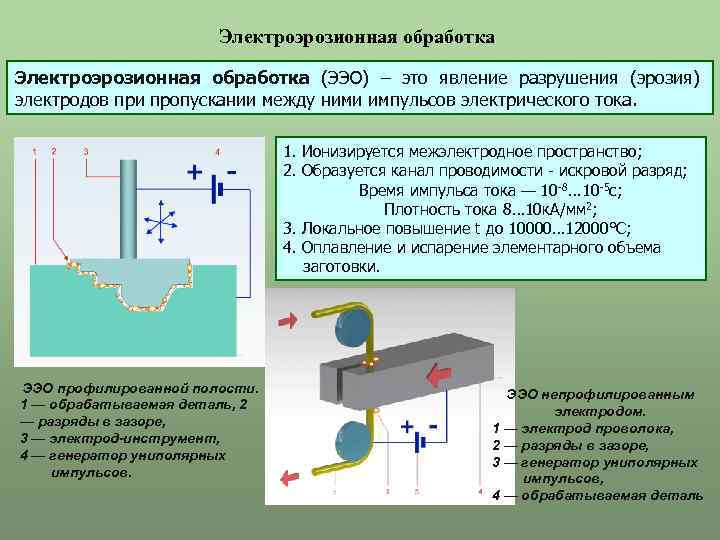

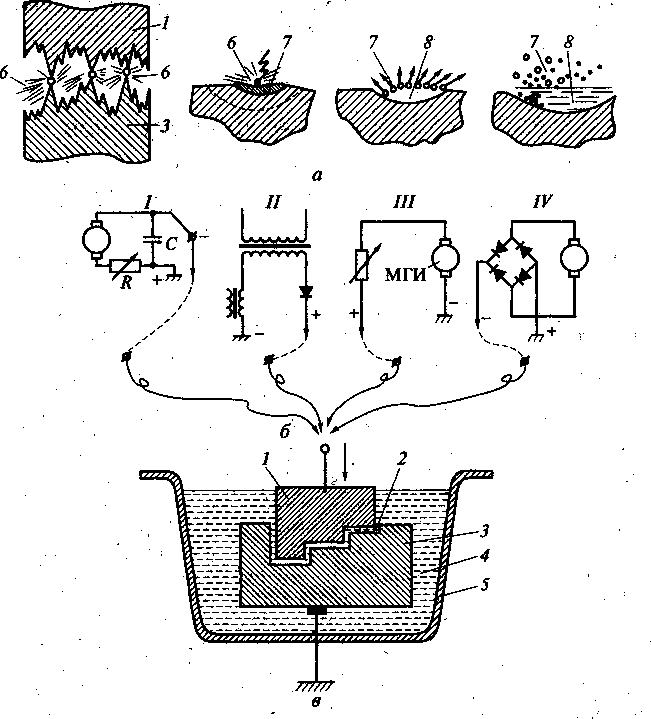

Электроэрозионная обработка металлов бывает нескольких видов, но принцип ее проведения остается одинаковым — на металлические поверхности воздействуют электрические импульсы.

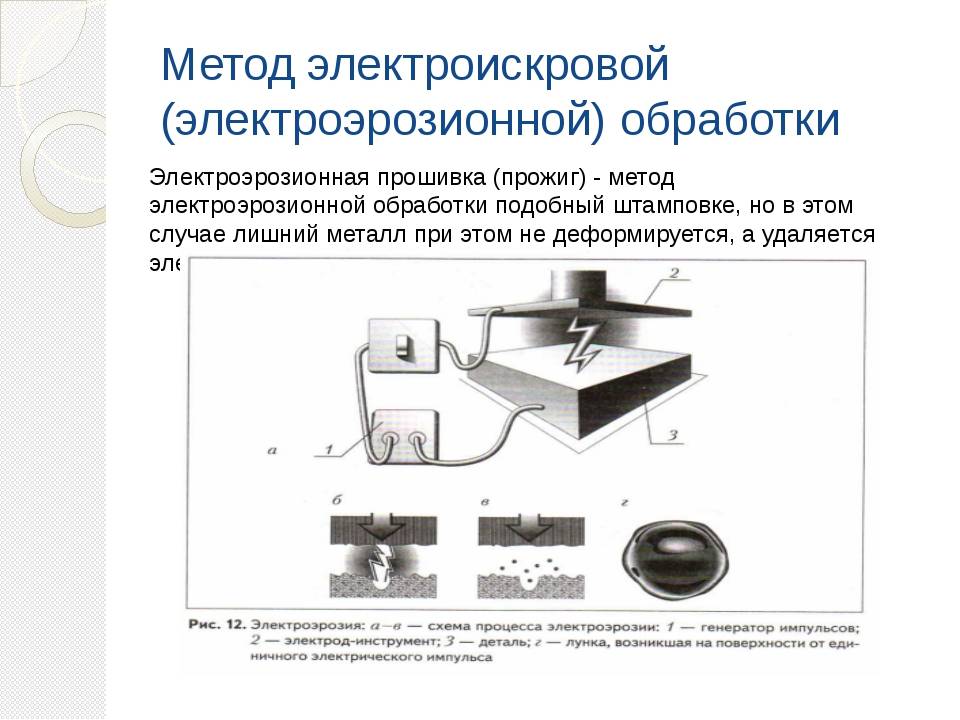

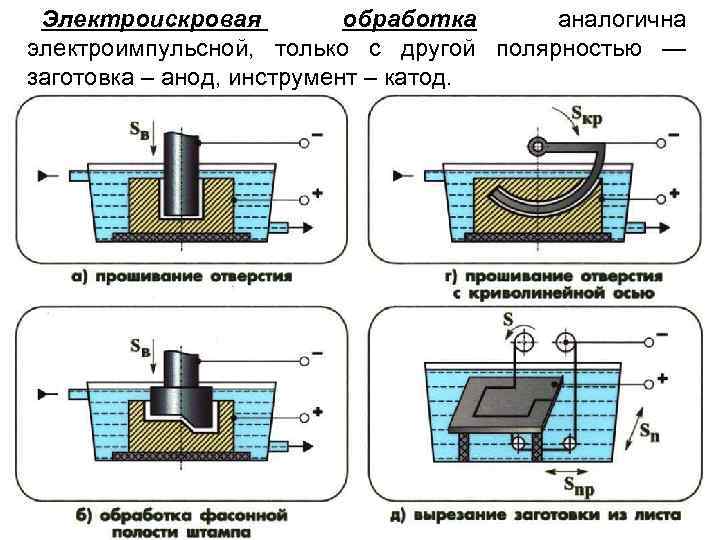

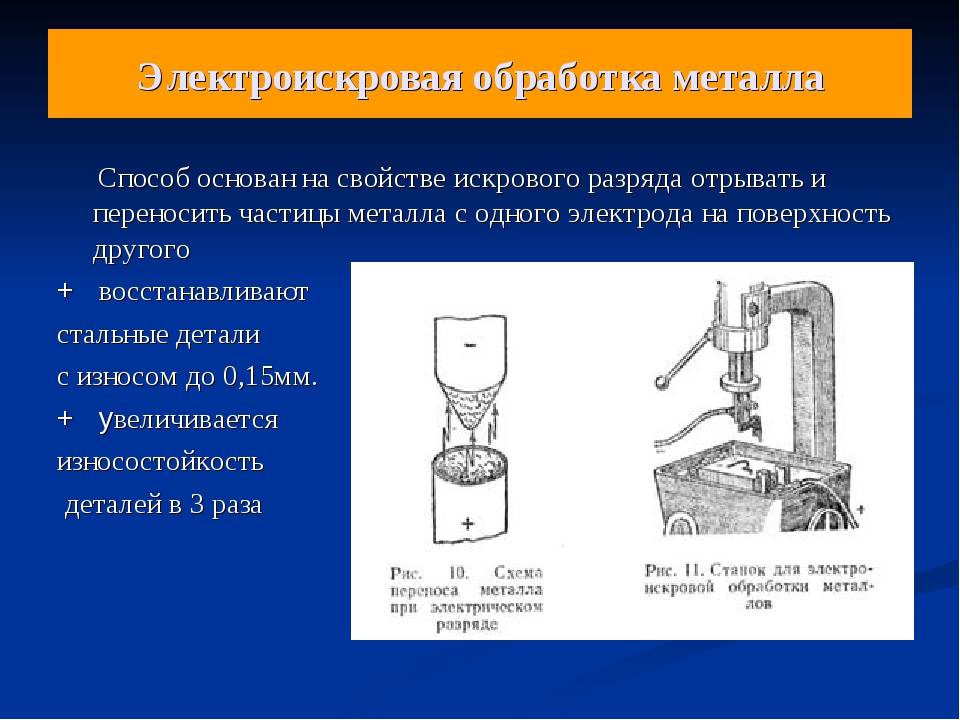

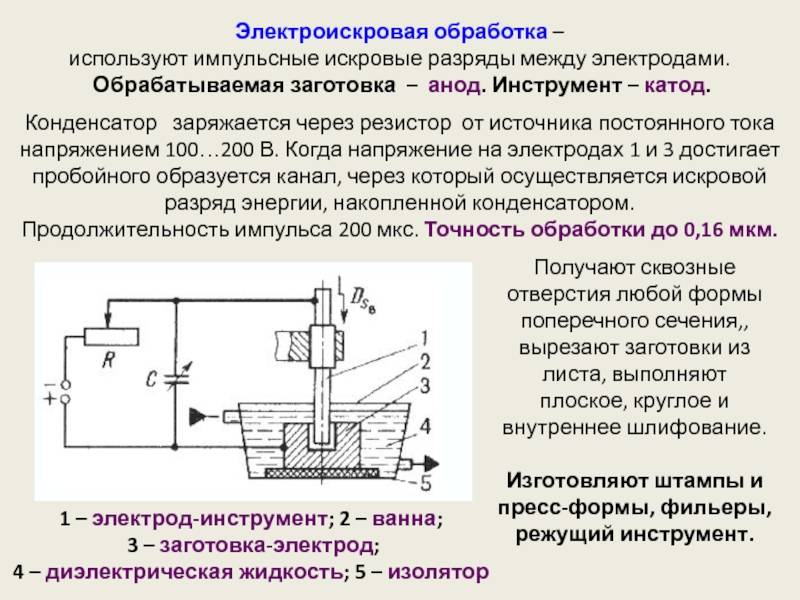

Электроискровая

Проводится после погружения детали в жидкий изолятор, который является диэлектриком. При подаче напряжения металлические поверхности нагреваются в выбранных точках. Благодаря этому материал плавится, испаряется. Таким образом можно получить углубления или отверстия.

Электроимпульсная

Подходит для жаропрочных сплавов, коррозионностойких металлов. Чаще применяется при работе с турбинными лопатками, штампами, фасонными отверстиями. При проведении работ на металлические поверхности воздействуют импульсы большой длительности.

Анодно-механическая

Проводится в жидкой среде. После подачи тока металл покрывается тонкой пленкой, которая защищает его от окисления. Пленка счищается щеткой по металлу.

Щетки по металлу (Фото: Instagram / avtokraskiz)

Электроконтактная

С помощью электрода-инструмента металлические поверхности нагреваются в выбранных местах. Для нагревания применяются импульсные дуговые разряды.

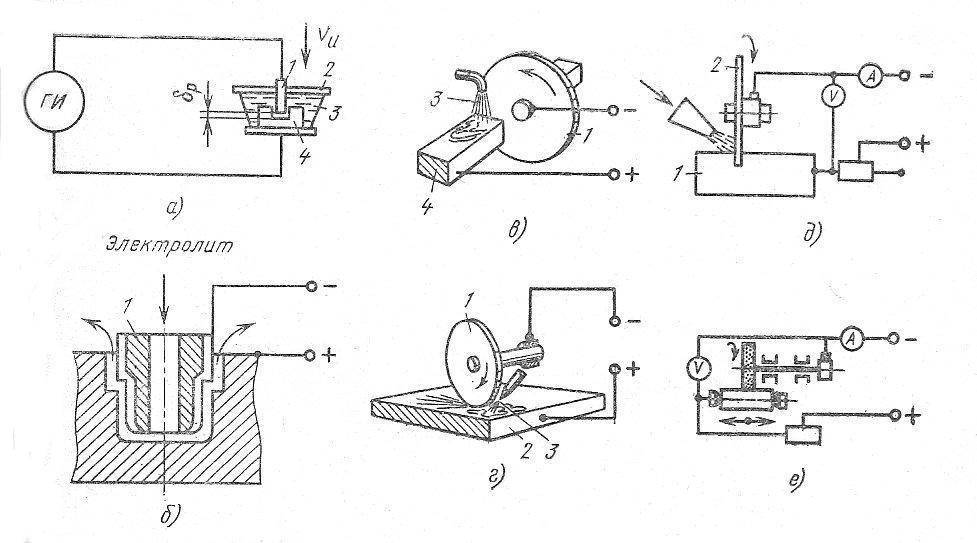

Виды электроэрозионной обработки

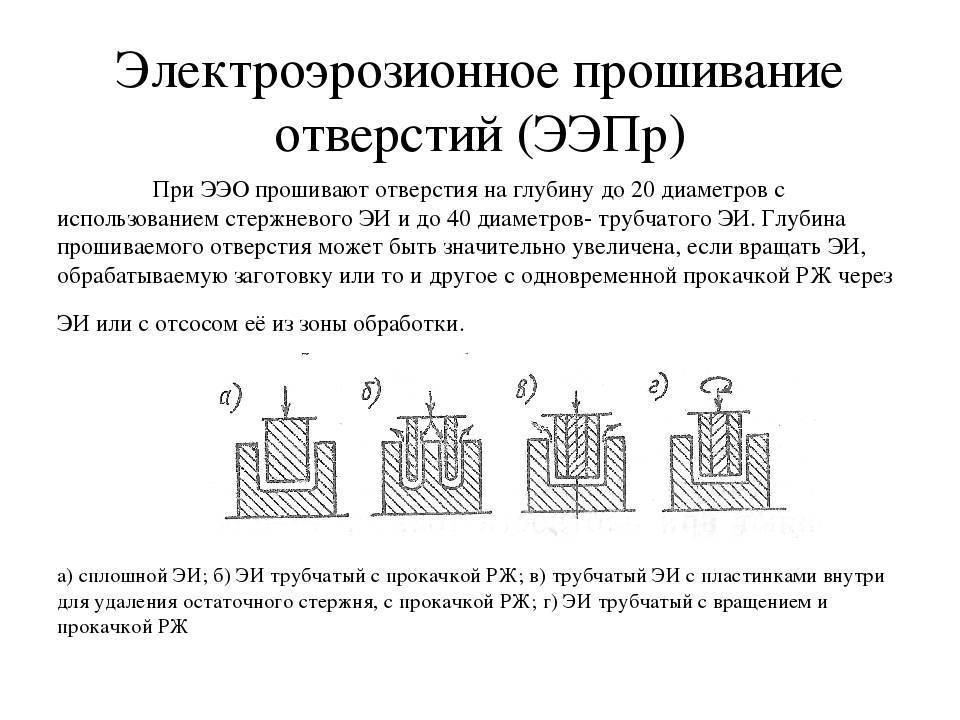

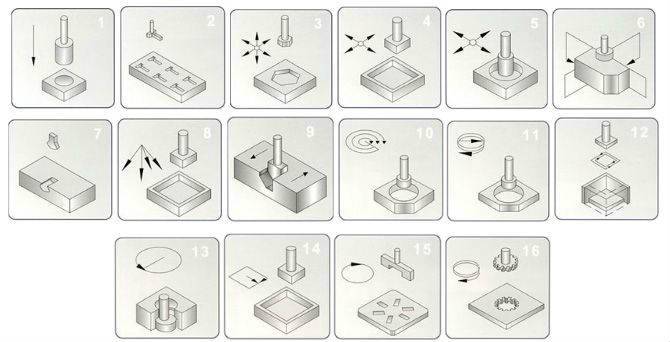

Электроэрозионную обработку (сокращенно ЭЭО) можно разделить на следующие виды:

- электроискровая;

- электроимпульсная;

- электроконтактная;

- высокочастотная.

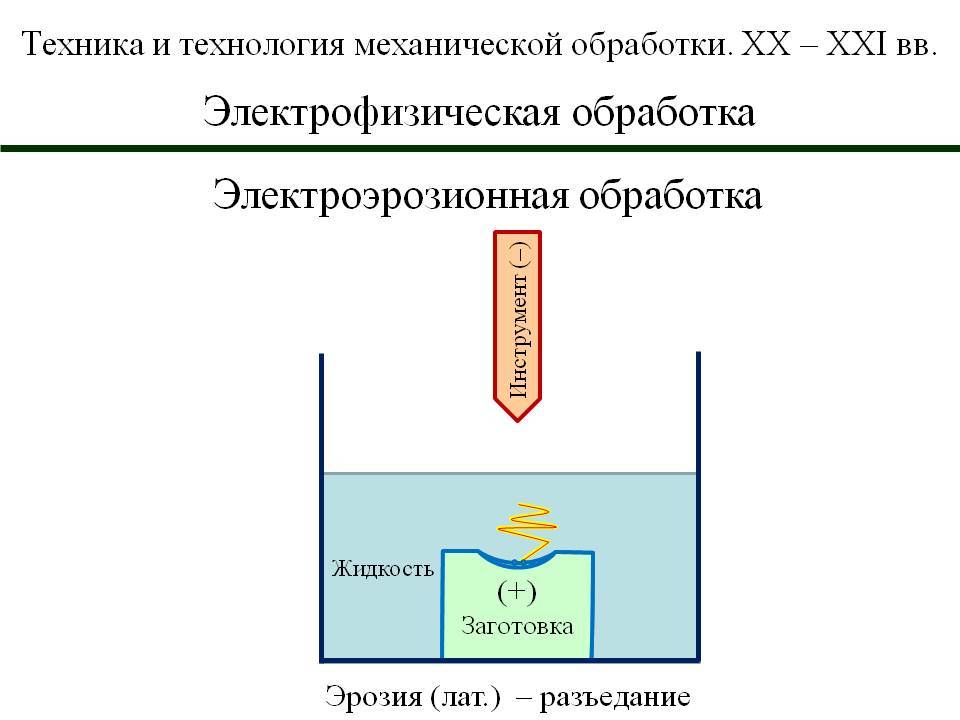

При электроискровой обработке на анод-заготовку подается положительный заряд тока, а на другой электрод-инструмент — отрицательный, он является катодом. Среду, окружающую канал разряда между катодом и анодом, заполняют специальной диэлектрической жидкостью. Генератор импульсов регулирует продолжительность, а изменение емкости конденсатора управляется мощностью импульса.

Электроэрозионная резка проволокой — технология, при которой используются материалы, обладающие высокой эрозионной стойкостью. Управляя величиной энергии импульса, можно добиться более высокой производительности или чистоты обрабатываемой поверхности. Предварительная обработка происходит на жестких и средних режимах, а чистовая — на мягком и сверхмягком режиме, что позволяет добиться высокой точности заданных параметров воздействия. На видео показана технология:

Принцип электроимпульсной обработки заключается в том, что на обрабатываемую деталь подают отрицательный заряд тока с длительностью импульса свыше 0,001 с. Деталь обрабатывается ионным потоком при температуре горения дуги более +5000°C, что гораздо выше температуры кипения металлов. Скорость обработки детали возрастает многократно, но качество обрабатываемых поверхностей гораздо хуже, чем при электроискровом воздействии.

Реализация разных видов электроэрозии в станках универсального типа позволяет выполнять большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки позволяют изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности. Производят прошивку отверстий, щелей и технологических полостей в металлах и сплавах толщиной до 100 мм, а также электроэрозионную шлифовку поверхностей.

Электроэрозионное упрочнение верхнего слоя металла (легирование) одним станком является важным направлением производства износостойких режущих инструментов и примером реализации электроимпульсной технологии вместо традиционной металлургии. Электроконтактная обработка позволяет эффективно обрабатывать детали, выполненные из сверхтвердых сплавов, чугуна и титана. С ее помощью можно производить шлифовку, прошивку фасонных отверстий, выполнять работы по чистовой резке и фрезеровке внутренних полостей.

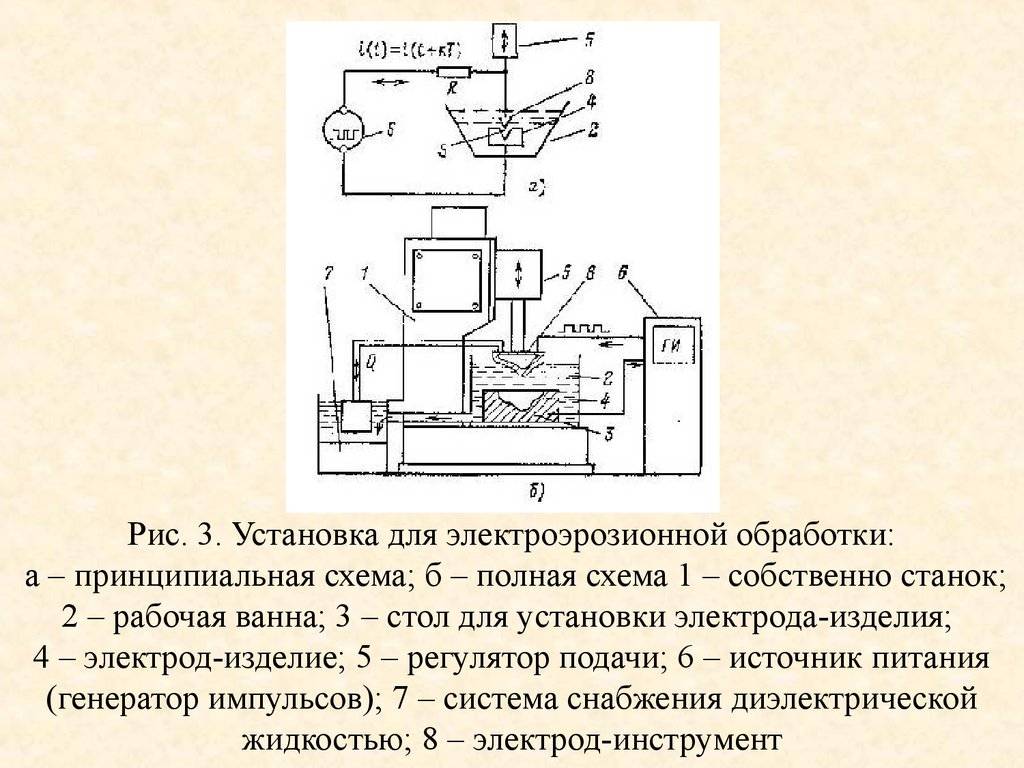

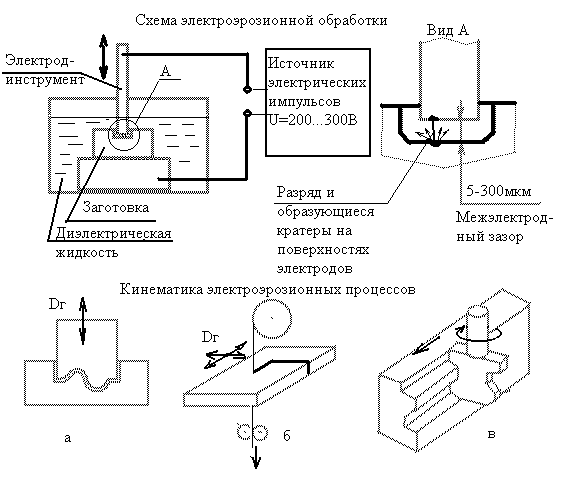

Принцип работы станков

Электроэрозионная обработка материалов выполняется с использованием особого оборудования. Рядом с помещенной в станок деталью устанавливается специализированный инструмент — электрод, который может иметь вид бесконечного проводника (проволочная электроэрозионная резка) или заданную форму для прошивки фасонных отверстий и окон. Обрабатываемая деталь и инструмент подключаются к источнику питания.

Комплекс деталь-инструмент помещают в ванну с жидкой диэлектрической рабочей средой или обеспечивают подачу жидкого диэлектрика в искровой рабочий промежуток между инструментом и деталью. При включении силовой части станка между ними появляется разность потенциалов, что приводит к возникновению направленного электрического разряда.

При пробивании слоя диэлектрической жидкости происходит электрическая эрозия материала. Продукты эрозии из межэлектродного промежутка удаляются принудительной подачей диэлектрической жидкости или устраняются при ее естественной циркуляции и оседают на дне ванны.

Существует разница между электроискровой технологией и режимом электроимпульсной обработки материала. Электроимпульсный режим подразумевает наличие шагового генератора, который обеспечивает периодические разряды высокого напряжения импульсного типа. В период прохождения импульса происходит испарение и плавление материала проводника. Меняя параметры продолжительности и мощности одного импульса, можно регулировать скорость и глубину обработки, а также полярность проводников.

Режимы

Режимы работы:

- Абразивная. Выполняется для изменения шероховатости поверхностей.

- Электроэрозионное-химическое шлифование. На рабочие поверхности комбинированно подается электролит, ток определенной силы. С помощью этого режима можно изменить форму детали, улучшить качество металлических поверхностей.

- Электроэрозионное упрочнение. Процедура простая, занимает малый промежуток времени.

- Объемное копирование. Сначала подбирается рабочая часть определенной формы, размера, а потом на нее подается ток. Рабочая часть отпечатывается на металлической поверхности.

- Маркирование. Выполняется, чтобы нанести рисунок или надпись на деталь. Этот метод менее затратный, прост по исполнению.

- Электроэрозионная резка. В этом режиме можно делать точные резы, без особых погрешностей.

Также внимание нужно уделить комбинированному режиму. Он подразумевает возможность выполнения и электроэрозионной, и механической обработки

Оборудование для электроэрозионной резки (Фото: Instagram / _.metall_)

Самодельные станки

Изготовить станки для электроэрозионной обработки своими руками — трудоемкая задача. Главной сложностью станет обеспечение точности действий и получение достаточной мощности искрового разряда. Чаще всего самодельные станки — это установки для маркировки или маломощные устройства, с помощью которых выполняется электроэрозионная резка проволокой. Встречаются и прошивные станки для обработки заготовок из различных металлов небольшой толщины.

Добиться при работе на самодельных электроэрозионных станках такой же точности и производительности, как на установках, произведенных промышленным путем, — задача недостижимая. Для самодельного станка прежде всего нужен искровой генератор. Это самый сложный элемент, который придется сделать самостоятельно.

Чтобы аккумулировать большое количество энергии за короткий отрезок времени и выдать ее с фиксированной длительностью импульса, необходимы знания и умения далеко не рядового уровня. Потребуется найти достаточное количество конденсаторов большой емкости; молибденовую, вольфрамовую или латунную проволоку; обеспечить систему протяжки через искровой промежуток с нужным натяжением и скоростью; синхронизировать ее подачу и намотку на барабаны; обеспечить приток диэлектрической жидкости (подойдет дистиллированная вода или масло), ее сбор и рециркуляцию.

Как результат, скорее всего, получившийся станок утратит все преимущества ЭЭО-технологии, и ленточная пила, хороший электролобзик или гравер справится с работой гораздо лучше и быстрее.

Электроды

Рабочая часть для электроэрозионного оборудования — электроды. Они отличаются конструкцией, материалом.

Материал

Материал электродов должен иметь:

- эрозионную стойкость;

- высокую прочность;

- низкую цену.

Лучшие варианты:

- молибден;

- латунь;

- серый чугун;

- алюминиевые сплавы или чистый алюминий;

- электролитическая медь;

- медные сплавы;

- смесь вольфрама с медью.

Молибден (Фото: Instagram / ferroprofi)

Конструкция

Конструкция электродов:

- Форма инструмента должна быть обратной той поверхности, с которой будет проводиться рабочий процесс.

- Чтобы подводить рабочую жидкость к электроду, в нем высверливается небольшое отверстие.

- Чтобы снизить массу электрода, их могут изготавливать пустотелыми.

Чистовая обработка металла выполняется с помощью ступенчатых рабочих частей, а черновая — с помощью стержневой части.

Электроэрозионный станок — принцип работы, устройство и назначение

Обработка материалов с плотной структурой ручным способом малоэффективна, так как требует больших трудозатрат и не обеспечивает высокой точности. Среди установок, которые позволяют в какой-то степени или полностью (зависит от вида и модели) автоматизировать процесс, электроэрозионные станки менее известны, хотя они и отличаются уникальными возможностями, что выгодно выделяет их среди большинства «собратьев» по станочному парку.

Об особенностях, принципе работы и специфики применения электроэрозионных станков и будет рассказано в предлагаемом читателю материале.

Общая информация

- Независимо от модели, электроэрозионные станки имеют ограничение по обработке деталей. Они могут использоваться для выполнения различных операций лишь в том случае, если образец изготовлен из материалов категории «токопроводящие» (металлы, сплавы).

- Существует несколько методик электроэрозионного воздействия на изделие, отличающихся как способом подачи электрических разрядов, так и параметрами импульсов. В соответствие с этим, все подобные станки позволяют изготавливать детали по-разному, в зависимости от ожидаемого результата.

- Несомненный плюс электроэрозионных установок – возможность ведения обработки образца одновременно по разным направлениям.

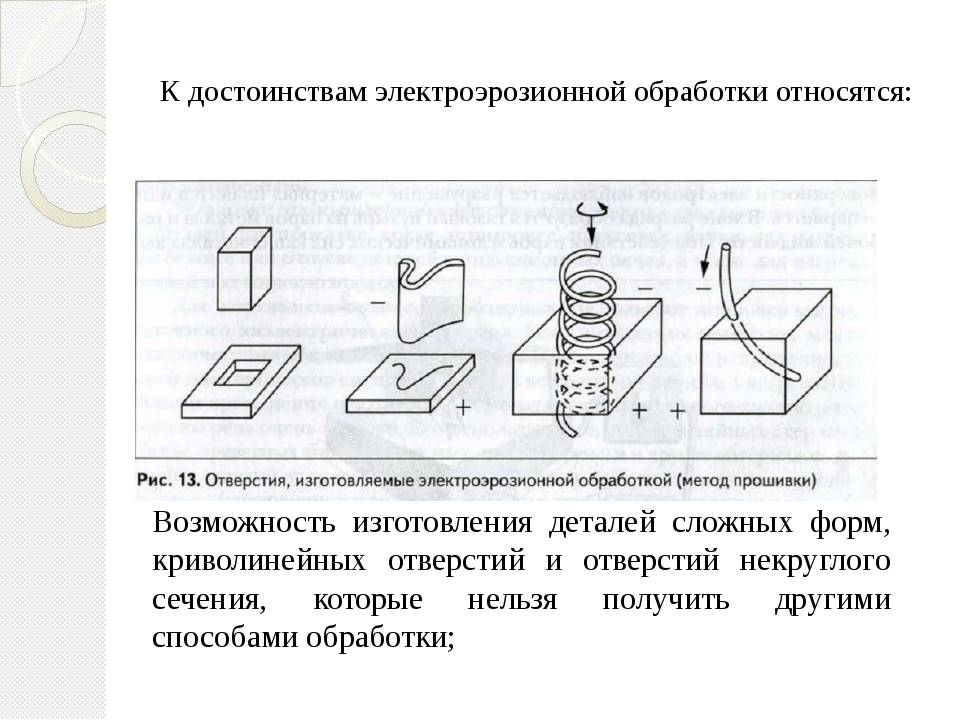

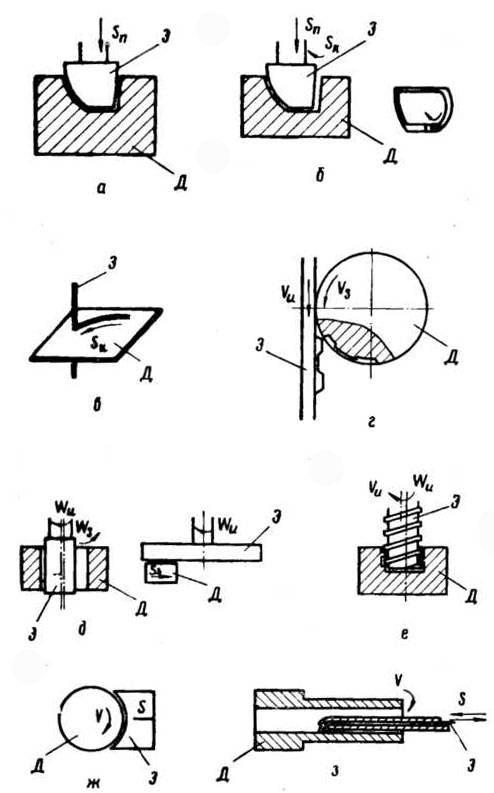

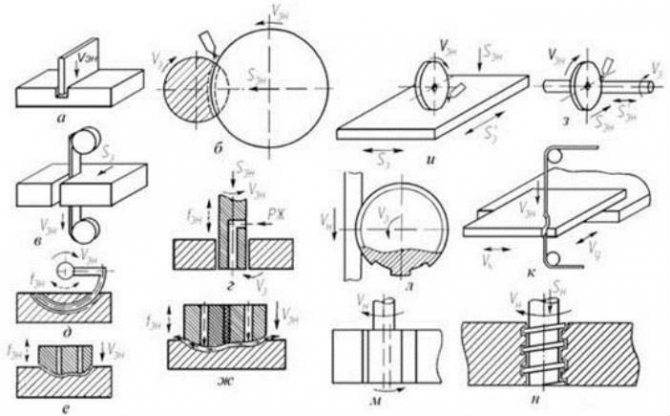

Что может получиться в результате, показано на схемах (наиболее распространенные варианты использования электроэрозионных станков).

Виды технологических операций

- Упрочнение структуры.

- Шлифовка.

- Маркирование.

- Вырезание.

- Доводка.

- «Прошивка».

- Отрезка.

- Объемное копирование.

- Обработка:

- электроэрозионно-абразивная;

- анодно-механическая;

- электрохимическая;

- комбинированная.

Возможности электроэрозионного оборудования

Спектр использования электроэрозионных станков действительно огромен. Из основных технологических операций можно выделить:

- получение отверстий (глухих проемов, углублений) самой сложной конфигурации, при необходимости, с резьбой;

- выборка материала на любую глубину с внутренних поверхностей образцов;

- выполнение операций, которые невозможно или экономически нецелесообразно проводить на других типах станков (фрезерных, токарных);

- изготовление деталей из материалов, трудно поддающихся обработке традиционными инструментами (например, титан и сплавы на его основе).

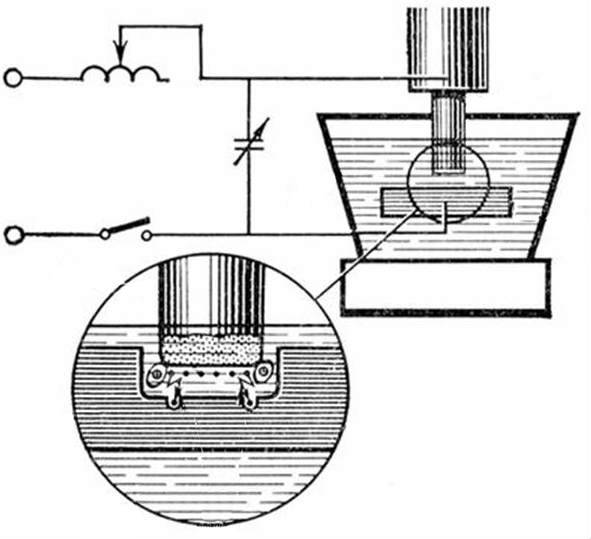

Принцип работы станков электроэрозионного типа

Несмотря на разницу в конструктивном исполнении оборудования и реализуемых способах электроэрозионной обработки, принцип функционирования остается одинаковым.

Условно процесс можно разделить на два технологических этапа.

Первый. Под воздействием импульсных разрядов, поступающих «по плазменному каналу» (10), разрушается структура образца (2) на данном участке. Они появляются в определенный момент при сближении электрода (4), являющимся рабочим инструментом станка, с деталью. Электрическая энергия преобразуется в тепловую, и как результат – расплавление металла (сплава) на требуемом по ТУ участке.

Второй. Так как и деталь, и электрод погружены в емкость со спец/составом (чаще всего это масло), металл частично испаряется от высокой температуры, а остатки расплава удаляются из рабочей зоны.

В зависимости от реализуемого способа обработки и инженерного решения в конструкции станка, параметры импульсов, технология их генерирования и ряд других факторов в различных моделях электроэрозионных установок могут отличаться. Но принцип работы оборудования остается прежним.

Приложенное напряжение «пробивает» зазор между электродом и «болванкой», в результате чего возникает так называемый «плазменный канал», характеризующийся высокой температурой. У основания этого «столба» появляется расплав металла, который удаляется из рабочей зоны.

В принципе, такую «чудо-машину», как электроэрозионный станок, можно изготовить самостоятельно. Но кажущаяся простота сборки обманчива. Прежде чем приниматься за работу, следует оценить свои силы. Главная сложность, с которой столкнется «домашний умелец» – монтаж (а перед этим точный расчет параметров) искрового генератора

Кроме того, эксплуатация данного станка требует особой осторожности, так как емкость с маслом в любой момент может воспламениться

Автор не ставит целью отговорить читателя от самостоятельного изготовления бытового электроэрозионного станка, но обратить внимание на ряд моментов просто обязан

Последние новинки в сфере электрической обработки металлов

Специализированная выставка «Металлообработка» состоится в московском ЦВК «Экспоцентр». Это одно из самых грандиозных международных мероприятий, которые проводятся на территории России и стран СНГ, в нем будут участвовать экспоненты из разных стран.

Гости выставки смогут узнать, какие электрические методы обработки металлов сейчас используются на лучших предприятиях, какие инновационные технологии предлагают специалисты ведущих компаний, и какие у них планы на будущее.

Методы обработки металла резаниемСущность метода электрохимической обработки металловЭлектрохимические методы обработки металлов

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Возможности электроэрозионного станка

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.

Технология электроэрозионной обработки

Этот метод обработки изделий используется для получения сложных фигурных пазов, отверстий, гравировки, также он дает возможность изготавливать штампы, кокили, пресс-формы и другие приспособления, которые также используются в металлообработке.

Воздействие на поверхность заготовки осуществляется посредством электроэрозии. Это процесс, в ходе которого электрический разряд разрушает поверхности электродов.

Электроискровые и электроимпульсные станки используют для проведения процедур, инструментом является электрод, имеющий форму, соответствующую той, которую нужно придать обрабатываемой заготовке.

Деталь помещается в ванную, наполненную жидкостью, не проводящей ток. Инструмент является катодом, а деталь – анодом, они подключаются к источнику тока, и сближаются.

В определенный момент искровой промежуток становится настолько малым, что между анодом и катодом возникает электрический разряд. Это приводит к мгновенному нагреванию обрабатываемой поверхности до 10 000 градусов по Цельсию, материал локализировано плавится, испаряется и происходит выброс его микрочастиц с поверхности, похожий на микровзрыв, они моментально застывают в жидкости и опускаются на дно ванны.

Такие электрические методы обработки металлов очень выгодны финансово, поскольку они помогают создать практически безотходное и энергосберегающее производство деталей.

На каком оборудовании и какие заказы делаются

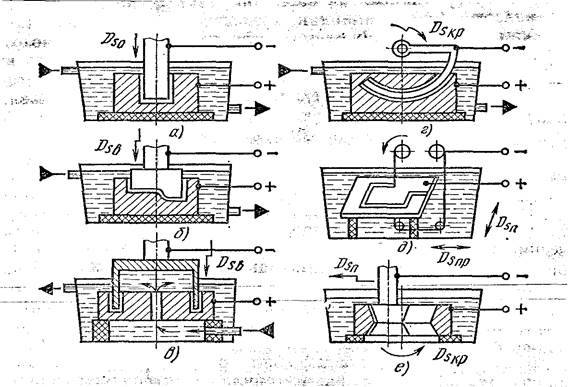

Существует два вида станков для обработки металла электроэрозией:

- Проволочно-электроэрозионный

- Прошивной

Компания «ПрофТехСтандарт» располагает 4 электроэрозионными проволочно–вырезными станками серии DK77, электроэрозионным копировально-прошивным станком серии DK71 и электроэрозионной супер-дрелью серии DK703 , благодаря данному технопарку мы можем гарантировать и обеспечить оперативное изготовление деталей в кратчайшие сроки.

Электроэрозионная супер-дрель серии DK703

Электроэрозионная супер-дрель серии DK77

Электроэрозионный проволочно-вырезной станок серии DK77

Преимущества резки металла проволокой

- Высокая точность обработки;

- Возможность прожига отверстий диаметром всего несколько десяток;

- Можно работать с любыми материалами, пропускающими электроток;

- Ровный срез, не нуждающийся в дополнительной работе;

- Глубина разреза до 500 мм;

- Качество кромок превосходит фрезерную обработку

Электрическая эрозия уменьшает потери металла, который при других способах раскроя выжигается. Благодаря меньшей ширине реза можно увеличить плотность компоновки деталей в заготовке. Это увеличивает их выход, снижает количество отходов.

В процессе разрезания металла образуется меньше вредных газов, чем при лазерном, газовом или плазменном варианте. Это позволяет обойтись менее производительной системой вентиляции.

Недостатком электроэрозионного метода считается меньшая производительность, чем у других способов.

Электроэрозионная резка металла

Метод электроэрозионной резки металла (ЭЭР) позволяет выполнять обработку заготовки с более высокой скоростью, чем метод электроэрозионной контурной прошивки, т. к. площадь обрабатываемой поверхности в единицу времени ограничена диаметром проволоки или единичного электрода инструмента. Электроэрозионная резка не требует использования черновых и чистовых контуров-электродов, а сразу вырезает требуемый контур детали.

Электрод-проволока изготавливается из металлов и сплавов с высокой эрозионной стойкостью (латунь, вольфрам) и в процессе работы при постоянной протяжке через искровой промежуток имеет минимальный износ и постоянный диаметр. Это позволяет добиться сверхвысокой точности обработки изделия. Данный метод дает возможность проводить чистовую шлифовку деталей независимо от формы, размеров и шероховатости обрабатываемой поверхности.

Электроэрозионная резка позволяет изменять размеры металлической заготовки без нарушения ее физических свойств, что существенно увеличивает технологическую вариативность производства. Появляется возможность расширить спектр используемых металлов, материалов и сплавов в технологической линейке производства.

Электроэрозионная резка проволокой чаще всего применяется на крупных промышленных предприятиях для производства высокоточных серийных деталей, поскольку позволяет придать заготовке сложный контур и производить вырезку конических отверстий с углами до 30° при высоте обрабатываемой заготовки до 400 мм. Несомненным преимуществом данного вида обработки является тот факт, что после окончания резки деталь не требует дополнительной шлифовки, а это существенно влияет на себестоимость и скорость полного цикла изготовления.

По этой же схеме осуществляется резка заготовок с малой толщиной и различной степенью обработки поверхности металлов, т. к. воздействие электрического разряда при резке не деформирует обрабатываемую поверхность. Электроэрозионная резка нашла широкое применение в производстве ювелирных изделий. Технология ЭЭО позволяет также поместить нужную информацию или рисунок на тонкую заготовку без ее деформации, при этом возможно нанесение не только на металл, но и на другие виды токопроводящих материалов.

Преимущества данного вида обработки

Электроэрозионная обработка обеспечивает множество преимуществ. Она позволяет производить сложную обработку любых токопроводящих заготовок, включая твердые кристаллы, высокопрочные сплавы, чугуны и различные металлы, не нарушая при этом физико-химических свойств материалов и игнорируя их твердость, хрупкость и вязкость. Процесс исключает силовое воздействие на поверхность, что позволяет обрабатывать хрупкие и тонкостенные детали. Исключается использование инструментов и абразивов, превосходящих по твердости обрабатываемый материал.

Существует возможность проводить работы с большой деталью без помещения ее в специальный станок. Достаточно локализовать место работы на поверхности детали. Допускается использование одного и того же электрода-инструмента как для черновой, так и для чистовой обработки детали.

Данная технология дала возможность проводить электроэрозионную резку заготовки одновременно по двум координатам с большой точностью и высокой чистотой поверхности. Она позволяет обрабатывать внутренние технологические полости (при изготовлении резьбы) в тугоплавких материалах высокой прочности.

Электроискровой метод нанесения покрытий позволяет произвести упрочнение поверхности детали на существенную глубину. Метод электроэрозионной маркировки дает возможность нанести изображения на любые токопроводящие поверхности заготовки, в том числе имеющие малую толщину. Процесс выполняется без деформации детали, т. к. происходит пробой на фиксированную глубину материала.

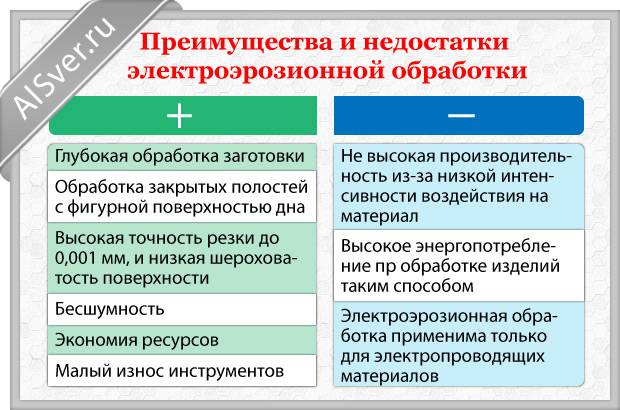

Преимущества и недостатки

Любой метод имеет свои сильные и слабые стороны. Основные достоинства технологии:

- Произвольная форма инструмента, возможность исполнения закрытых каналов и полостей.

- Позволяет работать с любым материалом-проводником.

- Высокая степень автоматизации, малая вероятность брака из-за человеческого фактора.

- Точность обработки и повышенное качество получаемой поверхности в сравнении с механическим способом.

При всех своих достоинствах метод имеет и весьма серьезные недостатки. Два основных минуса таковы:

- Низкая скорость электроэрозионной обработки. В современных станках скорость движения инструмента не превышает 10 мм в секунду.

- Очень большое потребление электроэнергии.

По совокупности параметров электроэрозия превосходит многие традиционные методы металлообработки, а в некоторых случаях не имеет альтернативы. На сегодня сфера использования электроэрозии весьма обширна.

Публикации

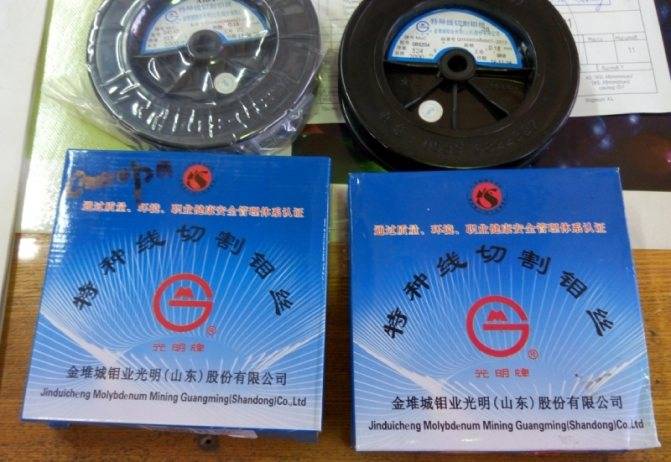

Явный фальсификат, неизвестного состава и некондиционной геометрии. На фото видна «зебра», предположительно возникшая из-за, сознательно изготовленной, проволоки переменного диаметра. Молибден — дорогой металл, и недобросовестные производители уменьшают диаметр внутри катушки для выигрыша в молибдене. Поверхность поработавшей части проволоки (большего диаметра) своим серебристым блеском отличается от матового светло-серого цвета проволоки другого производителя, удовлетворительно работающей. Этот факт позволяет предположить, как минимум, пониженное содержание молибдена в проволоке, а как максимум — его полное отсутствие. Так, например, во время проведения работ, на одном из работающих станков DK 7740, было отмечено, что за смену проволока рвалась 3 раза, что чрезвычайно много. Обычно, на таких режимах проволока должна работать без обрыва 2-3 недели. Если появляется износ, то он компенсируется поправкой, вносимой в управляющую программу, и работа продолжается без потери точности.

На фото ниже показаны почти одинаковые коробки с проволокой разного качества.

Очевидно, не стоит заказывать проволоку, называя цвет упаковки в качестве критерия. Коробку скопировать легко. Лучше ориентироваться на проверенного поставщика.

Проволока для электроэрозионных станков молибденовая диаметром 0,18 мм, в катушке 2000 м, вес 525 гр и других диаметров поставляется нами с 2006 года. Цена 3500 руб. с НДС. При желании приобрести, узнайте условия акции.

Найдите отличия

На лицевой стороне их не оказалось, только на задней