Реферат патента 1996 года СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ В ИЗДЕЛИИ

Использование: может быть использован для контроля содержания ферритной фазы в аустенитных и аустенитно-ферритных сталях машиностроительного оборудования, включая сварные соединения и наплавку. Сущность изобретения: способ определения содержания ферритной фазы, согласно которому магнитным методом выполняют локальное измерение содержания ферритной фазы в основном металле, сварных швах и наплавках оборудования, для чего предварительно проводят измерение содержания ферритной фазы на эталонном образце при различных уровнях его нагружения, регистрируют напряжение и изменение содержания ферритной фазы, устанавливают зависимость между напряжением и изменением содержания ферритной фазы, определяют величину напряжения, действующего в контролируемой зоне оборудования, после чего измеряют содержание ферритной фазы в контролируемой зоне оборудования и вносят в полученное значение поправку на величину напряжения в соответствии с зависимостью между напряжением и изменением содержания ферритной фазы. Технический результат: возможность получения сопоставимых значений содержания ферритной фазы в разных лабораториях за счет исключения погрешности, вызываемой неучетом действующего в контролируемой зоне напряжения.

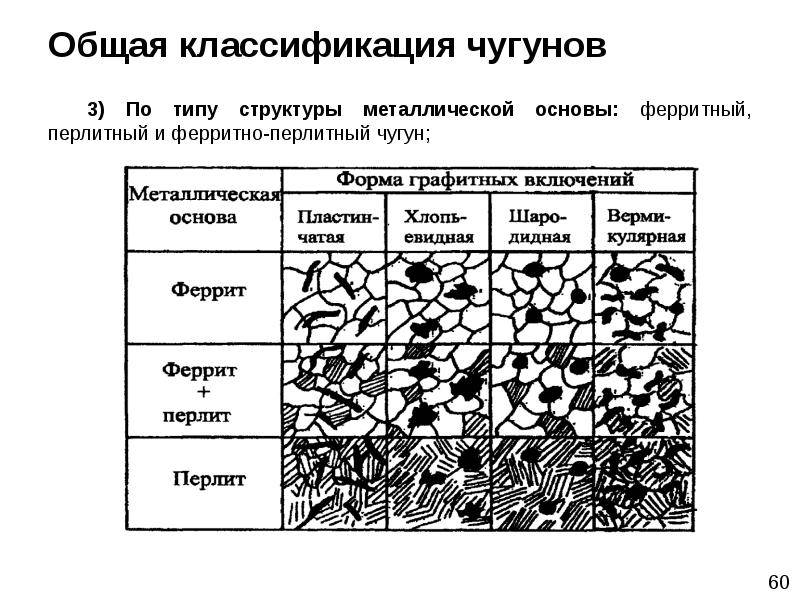

Строение и свойства

При повышении температуры аустенитные стали превращаются в жидкий раствор с определённым процентным отношением железа и углерода. Если температура раствора превышает линию так называемого ликвидуса (это около 1700 °C),образовавшийся расплав становится статически неустойчивым. Его состояние оценивают по двум составляющим:фазовой и структурной.

Для первой составляющей основным показателем является фаза состояния полученной смеси. Она определяет состояние металла по следующим показателям:

- раствора углерода в железе;

- количество различных образований (непосредственно феррит, в том числе высокотемпературный, аустенит, цементит).

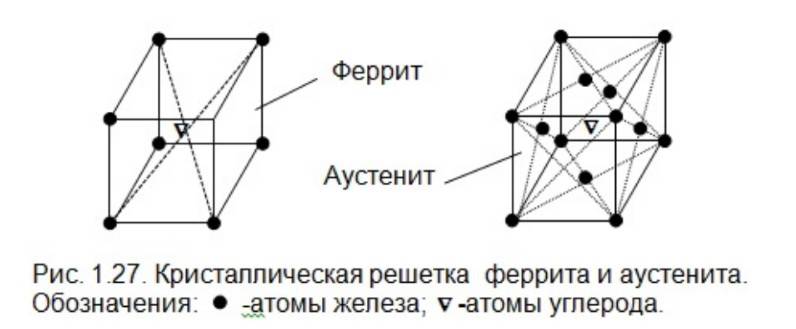

Структурная составляющая часть образца определяется как гомогенная или квазигомогенная форма. Общая структура образовавшегося феррита составляет равноосные кристаллы. В трёхмерном пространстве решётка ферритной фазы представляет объёмно-центрированный куба. Эти кристаллы определяют твёрдость феррита и способность углерода в нём растворяться. Опыт показывает, что при температуре равной 727 градусов в феррите растворяется только 0,02% углерода.

Кроме этого к основным свойствам феррита относятся:

- обладает сильными ферромагнитными свойствами (до температуры 770 °С — точка Кюри);

- является теплопроводным элементом;

- хорошим проводником электрического тока;

- обладает повышенной пластичностью.

К основным недостаткам относятся невысокая прочность и недостаточная твёрдость. Последний показатель зависит от величины образованного зерна и находится в интервале от 65 до 130 НВ.

В зависимости от этапа проходящих превращений ферритная фаза находится в следующих состояниях:

- как основа кристаллической решётки образовавшегося сплава;

- второе или избыточное состояние (располагается по границам так называемых перлитных образований);

- элемент феррито-графитного эвтектоида.

Каждое состояние требует точного определения и выявления возникающих преобразований. От них во многом зависят характеристики конечного продукта.Полное отсутствие ферритного образования или незначительное его содержание проявляется с образованием горячих трещин. Завышенное содержание этого показателя снижает пластичность, ударную вязкость и антикоррозийную стойкость.

Строение

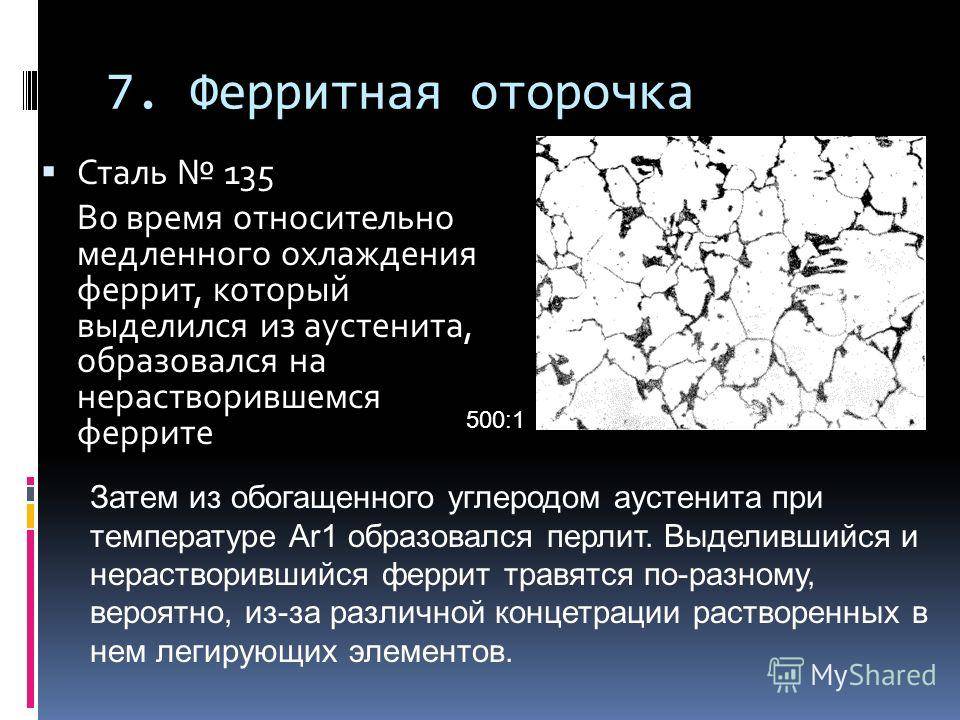

Микростроение, размеры зерна и субструктура феррита зависят от условий его образования при полиморфном γ—α превращении. При небольшом переохлаждении образуются приблизительно равноосные, полиэдрические зёрна; при больших переохлаждениях и наличии легирующих элементов (, , ) феррит возникает по мартенситному механизму и вследствие этого упрочняется. Укрупнение зёрен аустенита часто приводит к образованию при охлаждении видманштеттова феррита, особенно в литых и перегретых сталях. Выделение доэвтектоидного феррита происходит преимущественно на границах аустенитных зёрен.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

2.1. На образцах, вырезанных вдоль волокна, изготовляют шлифы по плоскости, проходящей от центра до середины радиуса прутка (см. чертеж).

2.2. Микрошлиф подвергают электролитическому или химическому травлению. Электролитическое травление осуществляют в 10 %-ном водном растворе щавелевой кислоты при комнатной температуре и плотности тока 0,03-0,08 а/см в течение 20-40 с. Химическое травление осуществляют в реактиве следующего состава: 20 мл воды, 20 мл концентрированной соляной кислоты и 4 г медного купороса. Травление проводят при комнатной температуре в течение 8-10 с. Допускается травление в реактивах другого состава, обеспечивающих быстрое и качественное травление (участки не должны быть окисленными, а их границы должны быть тонкими и резкими).

2.3. Содержание СФФ в стали оценивают просмотром всей площади травленого микрошлифа.

2.4. На каждом шлифе при увеличении 280-320 и диаметре поля зрения микроскопа 0,38-0,43 мм определяют место с наибольшим содержанием СФФ, которое визуально оценивают в баллах или в процентах путем сравнения с фотоэталонами прилагаемой шкалы. Арбитражные определения содержания СФФ проводят по фотоснимку, сделанному при увеличении 280-320, с диаметром фотоотпечатка, соответственно равным 115-130 мм.

2.5. Прилагаемая к настоящему стандарту шкала для определения содержания СФФ — пятибалльная и имеет дополнительные фотоэталоны в 0,5; 1,5 и 2,5 балла. Шкала представлена двумя рядами фотоэталонов, различающимися по величине и количеству участков (см. вкладки).

2.4, 2.5 (Измененная редакция, Изм. N 2).

2.6. (Исключен, Изм. N 2).

2.7. Содержание СФФ в плавке оценивают двумя способами:

а) по максимальному баллу или проценту из оценок двух образцов;

б) по среднему баллу или проценту из оценок двух или более образцов. Способ оценки устанавливается стандартами и техническими условиями на продукцию.

2.8. Норма содержания СФФ в зависимости от назначения стали устанавливается стандартами и техническими условиями на продукцию. Если результаты испытаний неудовлетворительные, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по п. 2.7а — на том же количестве, при оценке плавки по п. 2.7б — на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

Технология сварки и свойства соединений

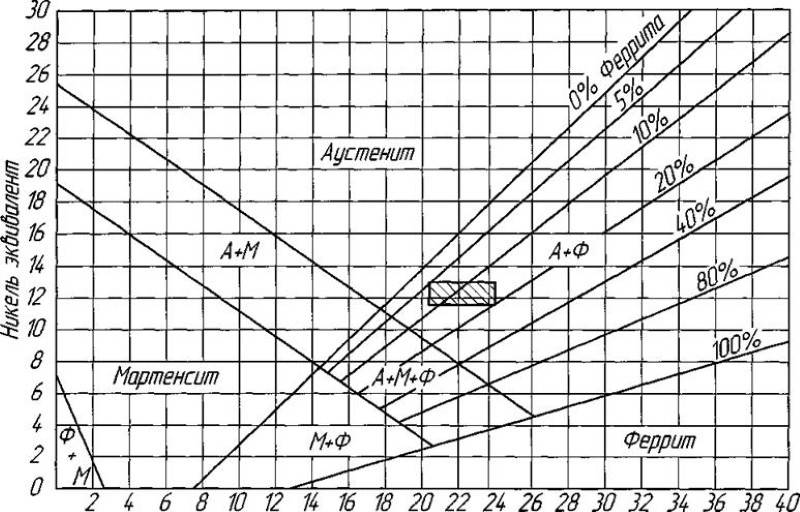

Аустенитно-ферритные стали можно сваривать как ручной и механизированной электродуговой сваркой, так и другими способами сварки (электроннолучевой, электрошлаковой), плазменнодуговой и др.). Предпочтительнее способы сварки с невысокими погонными энергиями. Техника и режимы сварки аустенитно-ферритных сталей не отличаются от общепринятых для всего класса нержавеющих сталей. При выборе видов швов сварных соединений рекомендуется руководствоваться ГОСТ 5264—69, ГОСТ 8713—70, ГОСТ 14771—69, ОСТ 26-291—71 и стандартами предприятий. Подготовка кромок под все виды сварки производится механическим способом, чтобы исключить возникновение зон термического влияние (ЗТВ), снижающих регламентированные свойства сварных соединений. Сварочные материалы, применяемые для сварки аустенитно-ферритных сталей, приведены в табл. 18.4 и 18.5. Швы соединений, выполненные указанными сварочными материалами, имеют аустенитно-ферритную структуру. Количество ферритной фазы в швах составляет 15— 60 % и зависит не только от применяемых сварочных материалов, но и от доли участия свариваемого металла в металле шва, от колебаний химического состава в пределах марки. Самый высокий процент ферритной фазы в швах наблюдается при автоматической сварке под флюсом встык без разделки кромок проволокой Св-06Х21Н7БТ. Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания ферритной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз.

Механичекие свойства сварных соединений

Механические свойства швов и соединений, выполненных сварочными материалами, указанными в табл. 18.4 и 18.5, приведены в табл. 18.6. Анализ механических свойств показывает, что самую высокую прочность швов при автоматической сварке под флюсом хромоникелевых аустенитно-ферритных сталей можно получить, применяя проволоку Св-06Х21Н7БТ (ЭП500), а хромоникельмолибденовых — проволоку Св-06Х20Н11МЗТБ (ЭП89). Сочетание достаточно высокой прочности и пластичности достигается при применении для автоматической сварки под флюсом хромоникелевых аустенитно-ферритных сталей проволоки Св-03Х21Н10АГ5 (ЭК-91), а для хромоникельмолибденовых — проволоки Св-03Х19Н15Г6М2АВ2 (ЧС-39). Эти проволоки предпочтительнее применять при сварке стали значительных (>10 мм) толщин встык, без разделки кромок. Для улучшения пластичности сварных соединений аустенитно-ферритных сталей, если позволяют габариты изделий, можно проводить термообработку — закалку от 1000 °С с охлаждением в воде.

Трансферрин и анемия

Трансферрин — это белок, отвечающий за перенос железа в крови к тканям. Синтез трансферрина происходит преимущественно в печени. Железо транспортируется этим белком к местам его хранения. Трансферрин определяется при дифференциальной диагностике анемии.

Как подготовиться к анализу, чтобы получить точный результат? Перед тестированием концентрации трансферрина пациент должен не есть не менее 12 часов. На результат исследования могут влиять принимаемые лекарства, витамины и БАДы.

Норма концентрации трансферрина в крови: 2-4 г/л.

Причины высокой концентрации трансферрина:

- железодефицитная гипохромная и микроцитарная анемия;

- беременность;

- лечение эстрогенами.

Причины низкого трансферрина:

- недоедание;

- воспаление;

- анемия;

- ожоги;

- рак.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МАГНИТНЫМ МЕТОДОМ

3.1. Для магнитного метода определения СФФ образцы отрезают от прутков в виде поперечных темплетов высотой не менее 10 мм.

3.2. Определения проводят на шлифованной поверхности макрошлифов, изготовленных на образцах. Допускается определение проводить на макрошлифах, применяемых для контроля макроструктуры до травления.

3.3. Основным магнитным методом высшей точности является метод магнитного насыщения.

3.4. Рабочими средствами измерения являются ферритометры по ГОСТ 26364-90 при измерении содержания ферритной фазы в пределах 0-20 %. При измерении СФФ более 20% допускается применение других приборов при наличии соответствующей градуировки.

3.5. Градуировка рабочих средств измерения должна осуществляться по стандартным образцам СФФ, аттестованным методом магнитного насыщения или металлографическим методом.

3.6. Для определения СФФ на макрошлифе проводят не менее 40 измерений равномерно расположенных по двум-трем диаметрам (диагоналям). При установлении на макрошлифе зоны с наибольшим СФФ проводят меньшее число измерений, но не менее 20.

3.7. СФФ на макрошлифе определяют средним из трех максимальных показаний прибора в разных местах шлифа с последующим его выражением по градуировочной кривой в баллах или процентах.

3.8. СФФ в плавке оценивают двумя способами:

а) по максимальному показанию из оценок двух образцов;

б) по среднему показанию из оценок двух или более образцов. Способ оценки устанавливается стандартами или техническими условиями на продукцию.

3.9. Если результаты испытаний неудовлетворительны, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по максимальному показателю — на том же количестве, при оценке плавки по среднему показателю — на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными. Разд. 3 (Измененная редакция, Изм. N 2)

История

Ферритный нержавеющая сталь были обнаружены рано, но только в 1980-х годах были созданы условия для их роста:

- Удалось получить очень низкий уровень углерода на сталеплавильное производство сцена.

- Сварной были разработаны сорта.

- Themomechanical обработка решены проблемы «канатной» и «гребневой», приводящие к неоднородной деформации при глубоком Рисование и на текстурированные поверхности.

- Рынки конечных пользователей (например, бытовая техника ) требовали менее дорогих сортов с более стабильной ценой в то время, когда цены на никель. Марки ферритной нержавеющей стали стали привлекательными для некоторых приложений, таких как посуда.

Виды нержавеющей стали

Виды нержавеющей стали

Нержавеющая сталь делится на несколько видов. Она может быть аустенитной, ферритной, аустенитно- ферритной (дуплексной) и мартенситной. Давайте рассмотрим каждый вид этой стали в отдельности.

Аустенитная нержавеющая сталь

В состав данного вида стали входит очень большое количество хрома, а также никель и марганец, которые позволяют образоваться «аустенитной» микроструктуре. Именно эти составляющие и влияют на хорошую формуемость нержавеющей стали, делая ее более пластичной и коррозионностойкой. В соответствии с определениями Американского института чугуна и стали (AISI) в данный вид аустенитной стали входит порядка 18 % хрома и 8 % никеля, что является показателем нулевой марки нержавеющей стали. В России таким показателям соответствуют такие марки стали, как AISI 304 и DIN 1.4301, российский аналог которых 08Х18Н9. Отличительной чертой такой стали является высокая прочность, великолепная свариваемость и технологичность, а также коррозионная стойкость в достаточно широком диапазоне агрессивных сред.

Ферритная нержавеющая сталь

По своим свойствам и качественным характеристиками ферритная нержавеющая сталь похожа на низкоуглеродистую сталь. Но ферритной нержавейке более присуща коррозийная стойкость. В состав самых распространенных марок этого материала входят 11 % и 17 % хрома. Одиннадцатипроцентная сталь в основном используется при производстве автомобильных выхлопных систем, а вот другой вид материала при производстве стиральных машин, кухонной утвари и приборов, при создании архитектурного декорирования интерьера.

Аустенитно-ферритная нержавеющая сталь (дуплексная)

Характерной особенностью этого вида стали является очень высокое содержание хрома, которое достигает 18-22 %. А вот количество никеля в этом материале не превышает 4 – 6 %, иногда снижаясь до 2 %. Но также в состав этого вида стали входят титан, ниобий, медь и молибден, которые являются дополнительными легирующими элементами. После проведения термической обработки данного вида стали соотношение феррита и аустенита составляет 1:1. Преимуществом этой стали является его высокая прочность, а также хорошая сопротивляемость воздействию различных ударных нагрузок. Также аустенитно-ферритная сталь обладает высокой стойкостью к межкристаллитной коррозии и коррозийному растрескиванию. Дуплексная сталь в основном используется в строительстве, в изготовлении изделий, которые контактируют с морской водой и в обрабатывающей промышленности.

Мартенситная нержавеющая сталь

В состав мартенситной нержавеющей стали входит порядка 12 – 17 % хрома, при этом содержание углерода намного выше, чем в других видах нержавейки. Используется такая сталь в основном в термически обработанном состоянии, поверхность ее в этом случае очень хорошо прошлифована или прополирована. Из нее производят столовые приборы, бритвенные лезвия и лопасти турбин.

Проверка ПРИБОРОВ

4.1. Перед началом работы новый прибор градуируется.

4.1а. Методику первичной и периодических поверок ферритометров (по ГОСТ 26364) устанавливают в соответствии с ГОСТ 8.518*.

_______

* С 1 января 2012 г. вводится в действие ГОСТ 8.518-2010.

(Введендополнительно ,Изм. № 2). 4.2. Градуировку прибора, т.е. получение градуировочной кривой зависимости показаний прибора от содержания СФФ, проводят по эталонным образцам с различным содержанием СФФ. Рекомендуется построение одной градуировочной кривой для прутков размером от 80 до 180 мм и второй – 180 мм и более.

4.3. Эталоны необходимо изготовлять из прутков контролируемой марки стали.

Допускается изготовление эталонов для стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т, 08Х18Н12Б, из стали марки 12Х18Н10Т.

(Измененная редакция Изм. № 1).

4.4. В качестве эталонов используют микрошлифы, вырезанные и изготовленные в соответствии с пп. и . Одну из сторон микрошлифа, расположенную поперек оси прутка, приготовляют как макрошлиф в соответствии с п. .

4.5. Содержание СФФ в эталонах металлографическим методом определяют путем балльной оценки по методике, изложенной в разд. .

4.6. Содержание СФФ в эталонах магнитным методом определяют в соответствии с методикой, изложенной в разд. .

4.7. По данным, соответствующим эталонам с различным содержанием СФФ, строят градуировочную кривую прибора в координатах «показание прибора – балл СФФ». Каждые 5 – 6 точек кривой должны определяться не менее чем 10 результатами, полученными на разных эталонных образцах.

Примечание. Допускается градуировка прибора в координатах «показание прибора – объемное содержание СФФ». В этом случае содержание СФФ в эталонных образцах определяют одним из методов количественной металлографии, например точечным, и выражают в процентах.

4.8. Правильность работы прибора в течение эксплуатации и после ремонта проверяют периодически по двум-трем эталонным образцам с заранее фиксированными показаниями, соответствующими разным участкам градуировочной кривой прибора.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта |

| ГОСТ 8.518-84 | 4.1а |

| ГОСТ 26364-90 | 3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

б. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Ferrit Group – Создаем нержавеющую стабильность

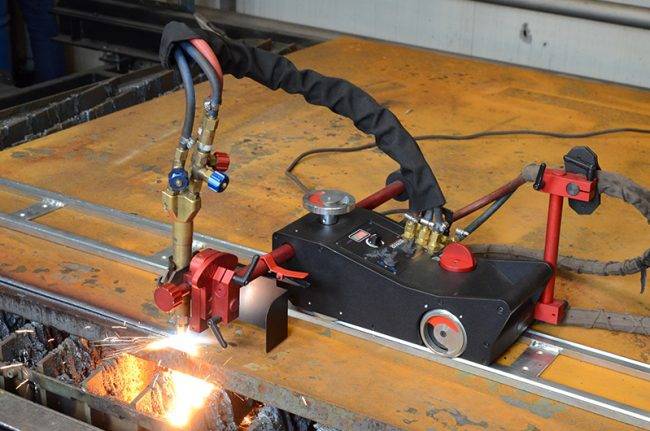

Продольный раскрой

Сервисный центр компании ООО “ УК ФЕРРИТ ” предлагает своим клиентам услуги по продольному раскрою рулонного проката из нержавеющей стали.

Современная автоматизированная линия итальянского производства для продольной резки металла, позволяет распускать металл на полосы нужной ширины. Передовая технология нашей линий гарантирует отличное качество реза, а также плотную и ровную смотку порезанных штрипсов.

На нашем производстве используются системы управления и автоматизации последнего поколения, комплектация которых отвечает запросам и требованиям наших заказчиков.

Резка металла производится на следующих условиях:

- толщина металла от 0,4 до 2,0 мм;

- ширина рулона не более 1500 мм;

- внутренний диаметр рулона от 540 до 720 мм;

- максимальный внешний диаметр не более 1800 мм;

- вес рулона не более 15 тонн;

точность реза по ширине +/- 0,05мм

Расчет стоимости заказа производится с учетом индивидуальных особенностей: сроки, габаритные размеры рулонного металла, качество и виды реза.

При больших объемах заказа, а также постоянным клиентам предоставляются особые условия. Для расчёта стоимости услуги просьба обратиться к вашему персональному менеджеру.

Так же на нашей линии можно осуществлять перемотку рулонов металла необходимой длины или необходимого веса.

Мы гарантируем высокое качество работы, так как дорожим своими клиентами и многолетней репутацией.

История

Ферритный нержавеющая сталь были обнаружены рано, но только в 1980-х годах были созданы условия для их роста:

- Удалось получить очень низкий уровень углерода на сталеплавильное производство сцена.

- Сварной были разработаны сорта.

- Themomechanical обработка решены проблемы «канатной» и «гребневой», приводящие к неоднородной деформации при глубоком Рисование и на текстурированные поверхности.

- Рынки конечных пользователей (например, бытовая техника ) требовали менее дорогих сортов с более стабильной ценой в то время, когда цены на никель. Марки ферритной нержавеющей стали стали привлекательными для некоторых приложений, таких как посуда.

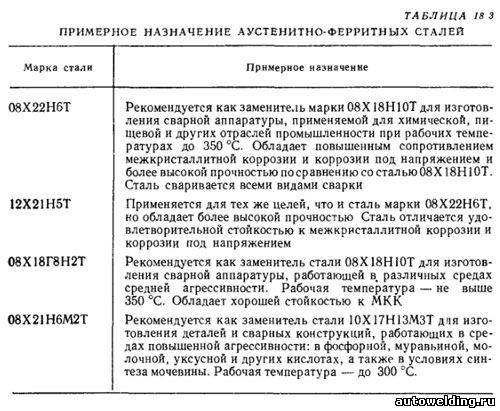

Состав, структура и назначение сталей

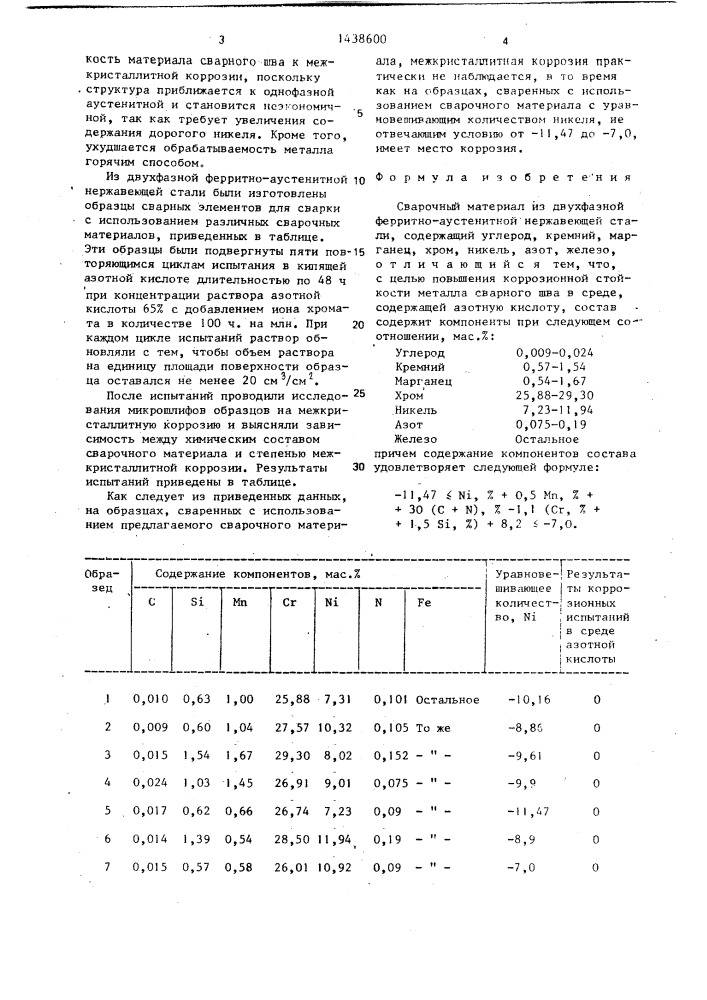

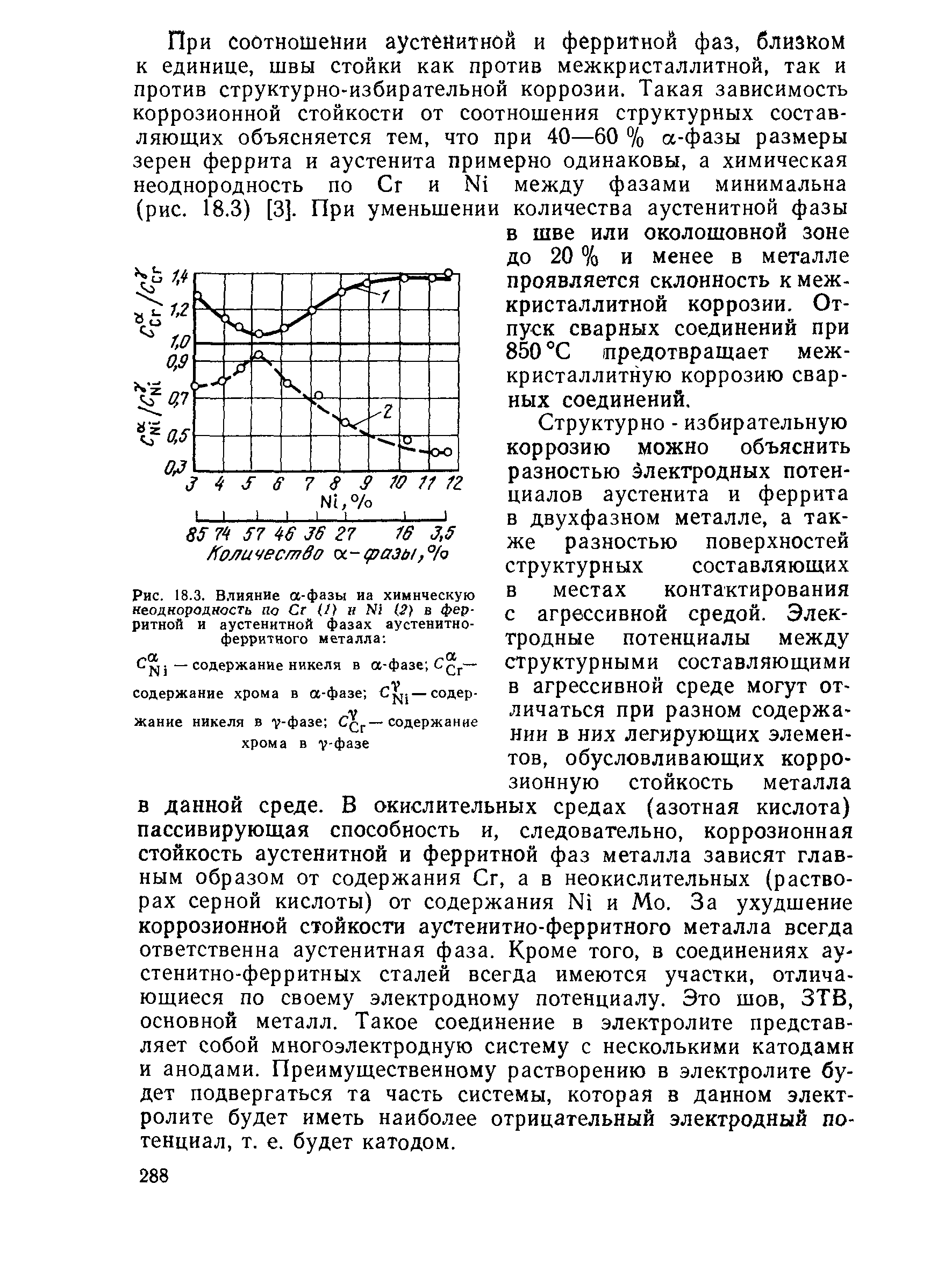

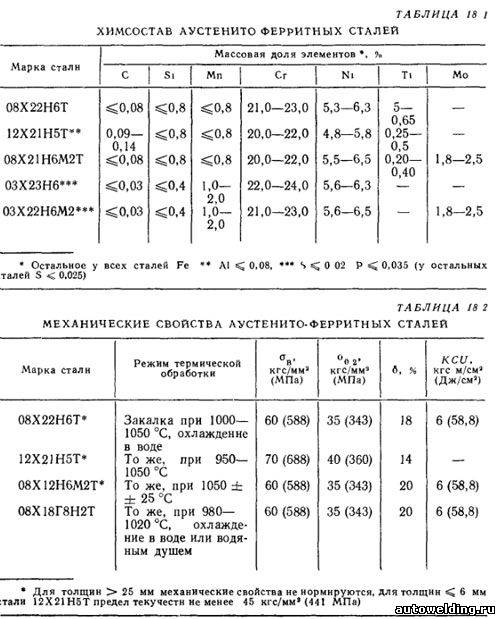

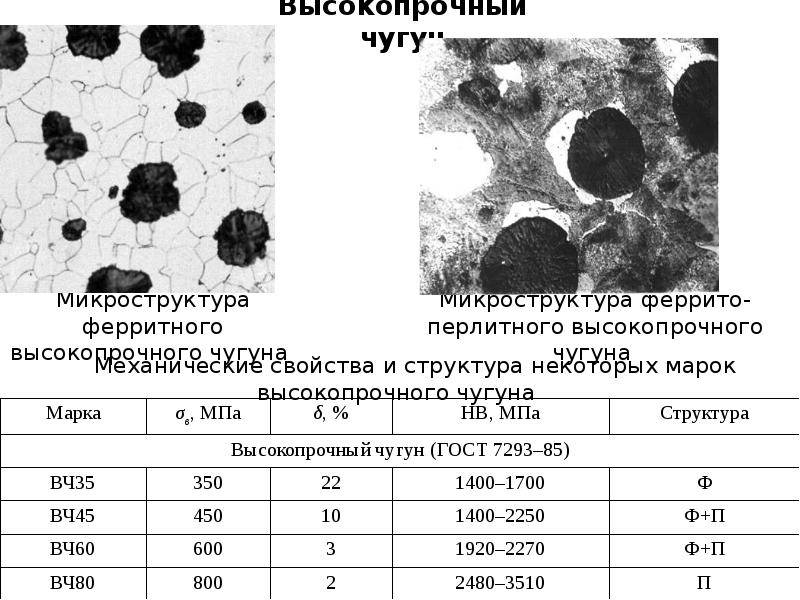

К наиболее распространенным сталям аустенитно ферритного класса относятся стали типа 08Х22Н6Т, 12Х21Н5Т, 03Х23Н6, 08Х18Г8Н2Т, 08Х21Н6М2Т, 03Х22Н6М2. Микроструктура хромоникелевой стали 08Х22Н6Т и хромо-никель-молибденовой 08Х21Н6М2Т представлена на рис 18.1. Количество аустеннтной и ферритной фаз в сталях этого класса колеблется обычно в пределах 40—60 % Химический состав аустеннтно ферритных сталей приведен в табл 18.1, механические свойства — в табл. 18.2.

Аустенитно-ферритные стали имеют относительно высокие пределы те кучести и прочности прн удовлетворительных пластичности и ударной вяз кости, а также высокую коррозионную стойкость и хорошую свариваемость Это позволяет сократить удельный расход металла при изготовлении химической аппаратуры, рассчитываемой на прочность, благодаря уменьшению толщины листа Согласно диаграмме состояний сплавы Fe—Cr—Ni обладают некоторыми характерными особенностями область существования двухфазной аустенитно ферритной структуры в них находится в интервале температур 20—1350 °С, при нагреве стали выше температуры 1100°С аустенит превращается в феррит и тем интенсивнее, чем выше температура и длительность нагрева, при температуре выше 1200 °С происходит полное γ→α превращение, при последующем охлаждении происходит обратное превращение феррита в аустенит. Конечное соотношение количества структурных составляющих зависит от скорости охлаждения стали При изотермической выдержке в области температур 700—800 °С в стали возможно образование хрупкой составляющей σ фазы. Аустенитно-ферритиые стали поставляются в закаленном состоянии с температур 950— 1050 °С. Разница по содержанию Сг и Ni между аустенитной и ферритной фазами составляет 2—5%. Аустенитно-ферритные стали теряют вязкость при нагреве их в интервале температур 450—650 °С Это связано с тем, что хрупкость, обусловленная выделением карбидов, усиливается действием так называемой 475° хрупкости.

Примерное назначение и температура эксплуатации аустенитно-ферритных сталей указаны в таблице 18.3.

Полный анализ крови

При симптомах анемии, в первую очередь врач назначает морфологический анализ крови, показывающий точное состояние эритроцитов. Этот анализ определяет уровень гемоглобина и гематокрита, а также количество красных и белых кровяных телец и тромбоцитов. Он также позволяет определить MCV (эритроцитарный индекс), являющийся мерой клеток крови среднего размера. Каждый из этих параметров имеет решающее значение в диагностике анемии.

Анемия связана с выраженными изменениями показателей крови. Результаты показывают:

- снижение гематокрита, т.е. процента эритроцитов в крови;

- уменьшение количества эритроцитов;

- уменьшение объема эритроцитов;

- снижение средней концентрации гемоглобина в крови и сыворотке крови.

Ухудшение синтеза гемоглобина вызвано уменьшением объема эритроцитов. Новообразованные клетки крови имеют меньший объем, а часто и аномальную форму. Снижение гемоглобина в клетках крови и сыворотке крови связано с нарушением его формирования. Клетка крови с уменьшенным объемом характерна при дефиците железа, а ее увеличенный объем проявляется при дефиците витамина В12 и фолиевой кислоты.

Если анемия возникает в ходе раковых заболеваний костного мозга, то в картине показателей крови, помимо анемии, заметны и другие нарушения – слишком низкое количество лейкоцитов и/или количество тромбоцитов.

Трубы из ферритной нержавеющей стали

Прайс-лист “Трубы из коррозионностойкой стали ферритного класса” – Скачать

Ферритная нержавеющая сталь чаще обозначается 12Х17, это жаропрочная разновидность, но плохо свариваемая. Поэтому из нее делают в основном цельнокатаные изделия, трубы или прутки, а также встречается и листовая форма выпуска.

Достаточно часто такая сталь помечается, как жаростойкая. Как можно увидеть из ГОСТ 5632–72, аустенитная группа сталей представлена шире всего, это очень разнообразный список сплавов и по составу, и по свойствам, но все они жаропрочные и весьма устойчивы к коррозии. Этот сплав обладает способностью к пассивации в агрессивной среде, что и обеспечивает ему достаточно высокую невосприимчивость к ее воздействию.

В соответствии с характеристиками жаростойкости трубы рекомендуется применять в качестве теплообменников, деталей и узлов печной арматуры, реторт, муфелей, электродов зажигательных искровых свечей, коллекторов и патрубков выхлопных систем. Кроме того их используют, когда нельзя применить изделия из безникелевых сплавов.

Жаропрочность стали при достаточной жаростойкости обеспечивает способность трубы работать определенной время под воздействием высоких температур в нагруженном состоянии. Для изделий рекомендуемая температура эксплуатации 600оC. При соблюдении этого условия срок службы трубы оценивается как весьма длительный, то есть время значительно большее, чем 10 000 часов (обычно 50 000–100 000 часов). В соответствии с характеристиками жаропрочности продукцию рекомендуется применять в качестве деталей и труб выхлопных систем, а также других изделий, работающих в режимах, на которые рассчитан сплав.

Это так называемые нержавейки 300 серии. Такая сталь универсальна, поэтому так популярна на рынке.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта |

| ГОСТ 8.518-84 | 4.1а |

| ГОСТ 26364-90 | 3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2—93)

6. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.06.2011. Подписано в печать 29.07.2011. Формат 60×84 Vs- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 0,93 + вкл. 0,47. Уч.-изд. л. 0,45 + вкл. 0,35. Тираж 156 экз. Зак. 691.

, 123995 Москва, Гранатный пер., 4. Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

ГОСТ 11878-66

Г0СТ1ШШ

Состав, структура и назначение сталей

К наиболее распространенным сталям аустенитно ферритного класса относятся стали типа 08Х22Н6Т, 12Х21Н5Т, 03Х23Н6, 08Х18Г8Н2Т, 08Х21Н6М2Т, 03Х22Н6М2. Микроструктура хромоникелевой стали 08Х22Н6Т и хромо-никель-молибденовой 08Х21Н6М2Т представлена на рис 18.1. Количество аустеннтной и ферритной фаз в сталях этого класса колеблется обычно в пределах 40—60 % Химический состав аустеннтно ферритных сталей приведен в табл 18.1, механические свойства — в табл. 18.2.

Аустенитно-ферритные стали имеют относительно высокие пределы те кучести и прочности прн удовлетворительных пластичности и ударной вяз кости, а также высокую коррозионную стойкость и хорошую свариваемость Это позволяет сократить удельный расход металла при изготовлении химической аппаратуры, рассчитываемой на прочность, благодаря уменьшению толщины листа Согласно диаграмме состояний сплавы Fe—Cr—Ni обладают некоторыми характерными особенностями область существования двухфазной аустенитно ферритной структуры в них находится в интервале температур 20—1350 °С, при нагреве стали выше температуры 1100°С аустенит превращается в феррит и тем интенсивнее, чем выше температура и длительность нагрева, при температуре выше 1200 °С происходит полное γ→α превращение, при последующем охлаждении происходит обратное превращение феррита в аустенит. Конечное соотношение количества структурных составляющих зависит от скорости охлаждения стали При изотермической выдержке в области температур 700—800 °С в стали возможно образование хрупкой составляющей σ фазы. Аустенитно-ферритиые стали поставляются в закаленном состоянии с температур 950— 1050 °С. Разница по содержанию Сг и Ni между аустенитной и ферритной фазами составляет 2—5%. Аустенитно-ферритные стали теряют вязкость при нагреве их в интервале температур 450—650 °С Это связано с тем, что хрупкость, обусловленная выделением карбидов, усиливается действием так называемой 475° хрупкости.

Примерное назначение и температура эксплуатации аустенитно-ферритных сталей указаны в таблице 18.3.

![§ 64. технология сварки легированных сталей [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://lab-metr.ru/wp-content/uploads/4/4/8/448d77eeb37413df6527af9f59a4ecc0.gif)