Литье по газифицированным моделям – литье с потерей пены

Литье по выплавляемым моделям относится к тем методам литья, которые высокотехнологичны и более экономичны. Суть технологии – литье по выплавляемым моделям, но в неразъемной форме. В переводе с английского – литье с потерей пены.

Модели литья по газифицированным моделям

Модель отливки при литье по газифицированным моделям изготавливается из пенополистирола (пенопласта). Модели небольшого размера изготавливаются в алюминиевых формах, методом вспенивания при температуре порядка 130С с последующим охлаждением. Формы для полистирола отливают методом точного литья. Их использование позволяет в короткие сроки изготавливать несколько тысяч моделей из пенопласта.

Крупные модели, отливки которых могут достигать нескольких тонн и единичные экземпляры вырезаются из плит по шаблону вручную нихромовой проволокой под напряжением или на гравировально-фрезерных станках с ПУ.

Операция формовки

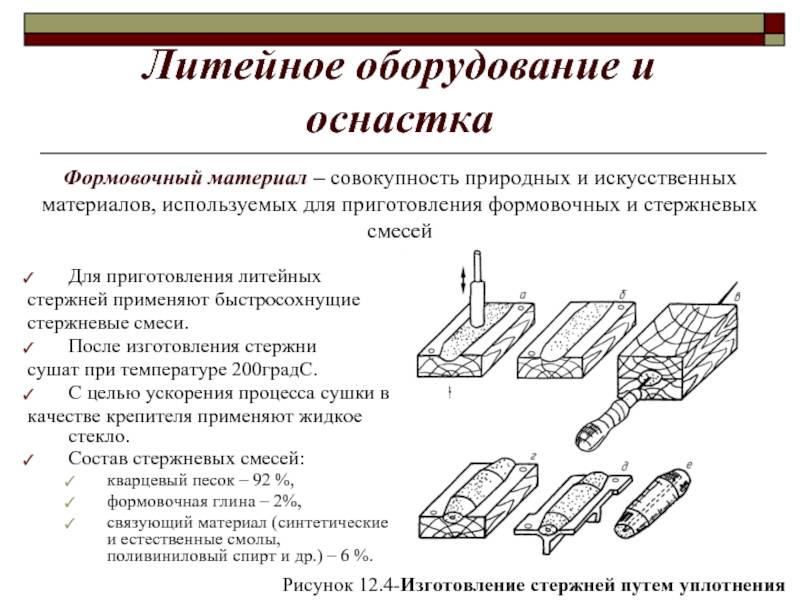

Готовая модель простых по форме отливок с газопроницаемой и огнеупорной оболочкой отправляется на формовку. Она устанавливается в опоку и засыпается формовочной смесью. Уплотнение происходит на вибрационном столе. Опока закрывается крышками и устанавливается чаша литниковой системы.

Для моделей со сложной геометрией отливки формовочная операция производится вакуумированием. Поверх опоки укрывается пленкой полиэтиленовой. Для предотвращения разрушения модели в форме создается пониженное давление (разряжение) минус 4-5 Па.

Формовочная операция крупногабаритных моделей производится сыпучими либо же жидкоподвижными смесями.

Заливка

Расплавленный металл заливается в форму. В это время пенополистирол начинает газифицироваться. Его температура газификации составляет 560С. Постепенно расплав металла заполняет форму. Удаление образовавшихся газов производится вакуумной системой. При ее отсутствии рабочая зона в цехе задымляется, превышая допустимые значения в десятки раз.

После остывания и затвердевания детали опока переворачивается, формовочная смесь отделяется от отливки. Если использовалась обыкновенная формовочная смесь, то разделение происходит на выбивных решетках.

Достоинства метода литья по газифицированным моделям

Основным достоинством данного метода литья считается высокое качество получаемых отливок сопоставимых с отлитыми в кокиль или облицованный кокиль. Достигается это отсутствием сборной формы.

Производство на современном этапе использует водные противопригарные покрытия для:

• отливки больших и средних образцов или деталей на малокосерийном производстве;

• отливки деталей, вес которых достигает 50 кг, имеющих сложную конфигурацию, с предъявлением повышенных размеров по точности, на серийном и крупносерийном производствах.

Данным методом отливают детали из: всех марок сталей, чугунов, меди и ее сплавов (латунь, бронза), алюминия и его сплавов (литейные марки). Практически 90% полученной продукции не требуется в последствии механическая обработка.

Общая оценка статьи:

Опубликовано:

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Особенности

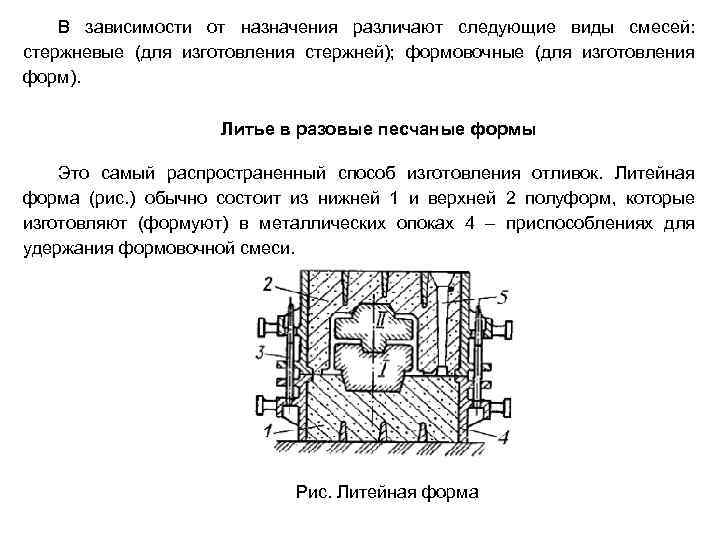

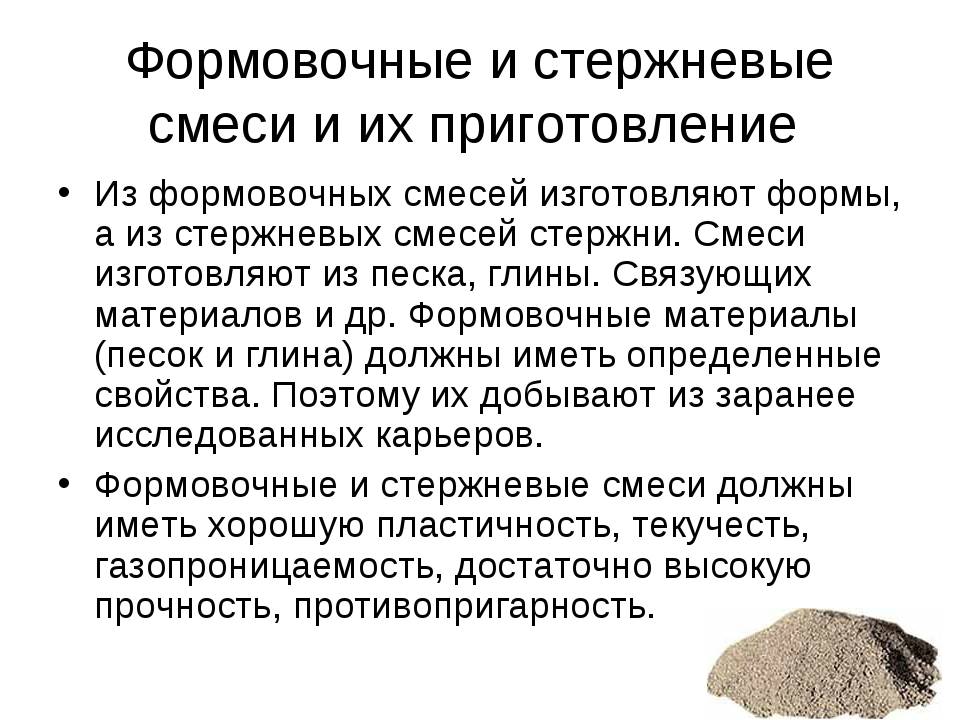

Суть технологии литья в песочные формы сводится к созданию деталей путем вливания расплавленного металла в одноразовую форму, изготовленную из формовочной смеси на основе песка. Технологический процесс создания отливок состоит из цепочки действий, обязательных для изготовления литьевой формы и ее сборки.

Производство литейных форм называется формовкой, и задействует несколько необходимых элементов:

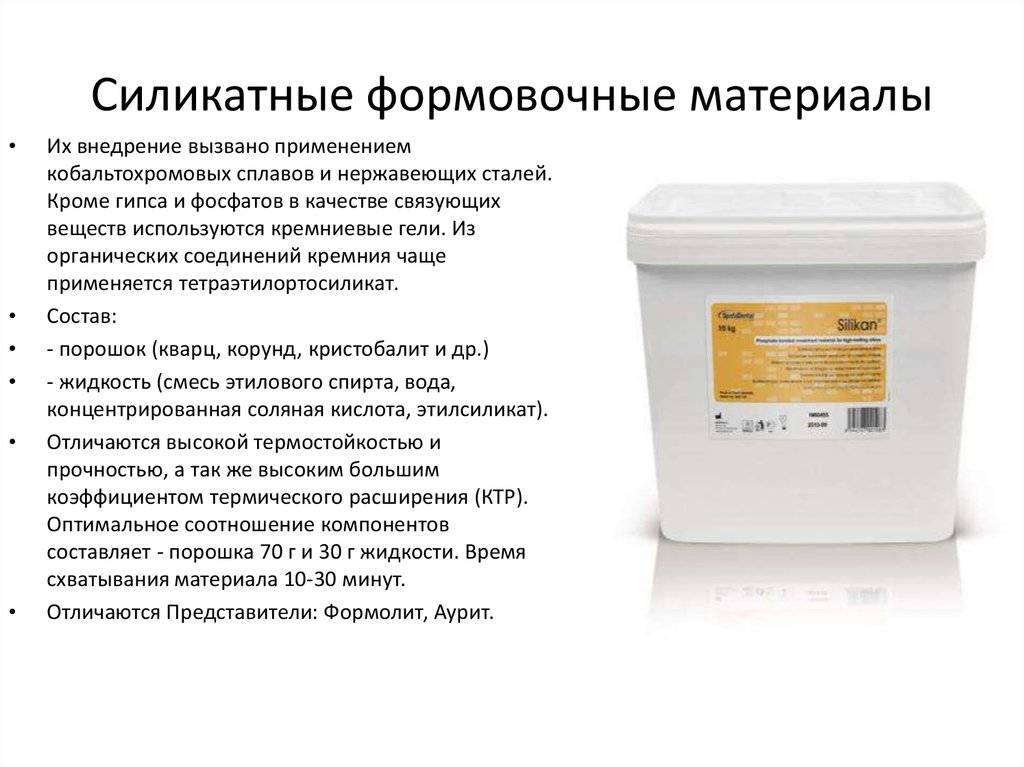

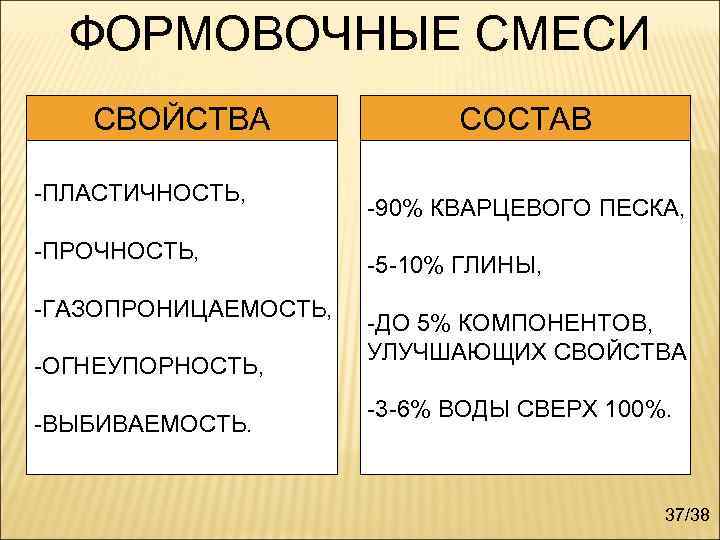

1. Формовочная смесь, необходимая для создания литейной формы. Как правило, это кварцевый песок и глинистая или смолистая субстанция, имеющая повышенную термическую стойкость. При изготовлении литьевой формы влажную формовочную смесь для поддержания ей необходимой формы уплотняют методами сжатия или встряхивания.

2. Литейная опока, или формовочный контейнер. Служит для фиксации формосмеси в процессе ее перевозки и заливки металлом. При литье в песчаные формы в стенках опоки сделаны отверстия, служащие для облегчения просушки и выпуска газов в процессе заливки металлом.

3. Литейная модель. С ее помощью при литье в песчаные формы создают полости с формами и размером, соответствующим конструкции создаваемой отливки.

Песчано-глинистые материалы

§ 24.

Основной составной частью формовочной и стержневой смеси является кварцевый песок SiО2, или кремнезем. В природе пески встречаются в смеси с глиной. Если кремнезема в такой смеси содержится более 50%, то смесь относится к пескам, если же кремнезема менее 50% — к глинам. Пески и глины добывают в карьерах. Название пескам и глинам присваивают в зависимости от места их добычи.

3. Класс и состав формовочных песков

| Содержание вредных примесей | |||||

| Класс | Наименование песка | глинисюй составляющей, % | Содержание коемиезема Si02, % | окислы щелочноземельных и щелочных металлов, %, не более | ОКИСЛЫ железа FeaOa* /о»ие более |

| Об1К | Обогащенный кварцевый | <0,2 | >98,5 | 0,40 | 0,20 |

| 062К | То же | <0,5 | >98,0 | 0,75 | 0,40 |

| ОбЗК | <1,0 | >97,5 | 1,00 | 0,60 | |

| 1К | Кварцевый | <2,0 | >97,0 | 1,20 | 0,75 |

| 2К | <2,0 | >96,0 | 1,50 | 1,00 | |

| зк | <2,0 | >94,0 | 2,0 | 1,50 | |

| 4К | <2,0 | >90,0 | — | — | |

| т | Тощий | >2,0<10,0 | — | — | — |

| п | Полужирный | >10,0 <20,0 | — | — | — |

| ж | Жирный | >20,0<30,0 | — | — | — |

| ож | Очень жирный | >30,0<50,0 | — |

14. Группа формовочных песков

| Наименование песка | Группа | Номера сит, на которых остаются зериа основной фракции | ||

| Грубый . . . | 063 | 1 | 063 | 04 |

| Очень крупный …. | 04 | 063 | 04 | 0315 |

| Крупный … | 0315 | 04 | 0315 | 02 |

| Средний | 02 | 0315 | 02 | 016 |

| Мелкий | 016 | 02 | 016 | 01 |

| Очень мелкий . | 01 | 016 | 01 | 0063 |

| Тонкий | 1)063 . | 01 | 0063 | 005 |

| Пылевидный | 005 | 0063 | 005 | Тазик |

Формовочные пески делятся на классы и группы (ГОСТ 2138—74). Классы песка определяют в зависимости от химического состава (табл. 13), а его группу (табл. 14)—по зерновой структуре, т. е. по размерам зерен. Класс характеризует чистоту кварцевого песка в зависимости от содержания в нем глины и вредных примесей. Вредными примесями в песке являются известняк, магнезит, окислы железа, сульфидная сера, которые способствуют образованию пригара на отливках.

Группы песка характеризуют его крупность и устанавливаются по величине зерен основной фракции. Чтобы определить величины зерен, песок просеивают через набор сит с уменьшающимися размерами ячеек, причем основной его фракцией считается наибольшая сумма остатков на трех последовательно (смежно) расположенных ситах. Группу песку присваивают по среднему из трех номеров сит.

Кроме того, формовочные пески подразделяют на две категории А и Б. К категории А относят пески с большим остатком на

крайнем верхнем сите основной фракции, чем на крайнем нижнем, а к категории Б относят пески с большим остатком на крайнем нижнем снте, чем на крайнем верхнем. В марке формовочных песков указывают также класс, группу и категорию (например 3K0315A).

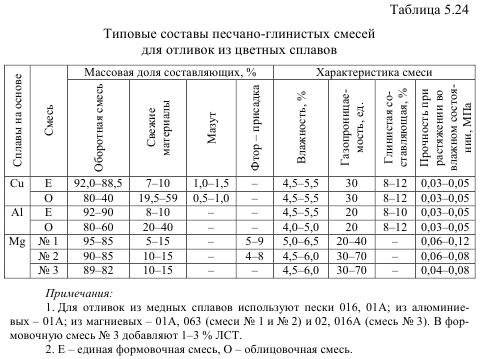

Из кварцевых песков в основном изготовляют стержневые и формовочные смеси. Тощие, полужирные и жирные пески предназначают для изготовления форм и стержней при производстве тяжелых чугунных и цветных отливок.

Глины состоят из одного или нескольких минералов, содержащих А1203, зерна кварца, и небольшой примеси некоторых минералов, не имеющих глинозема. Глины широко встречаются в природе и классифицируются по трем основным признакам (ГОСТ 3226—65).

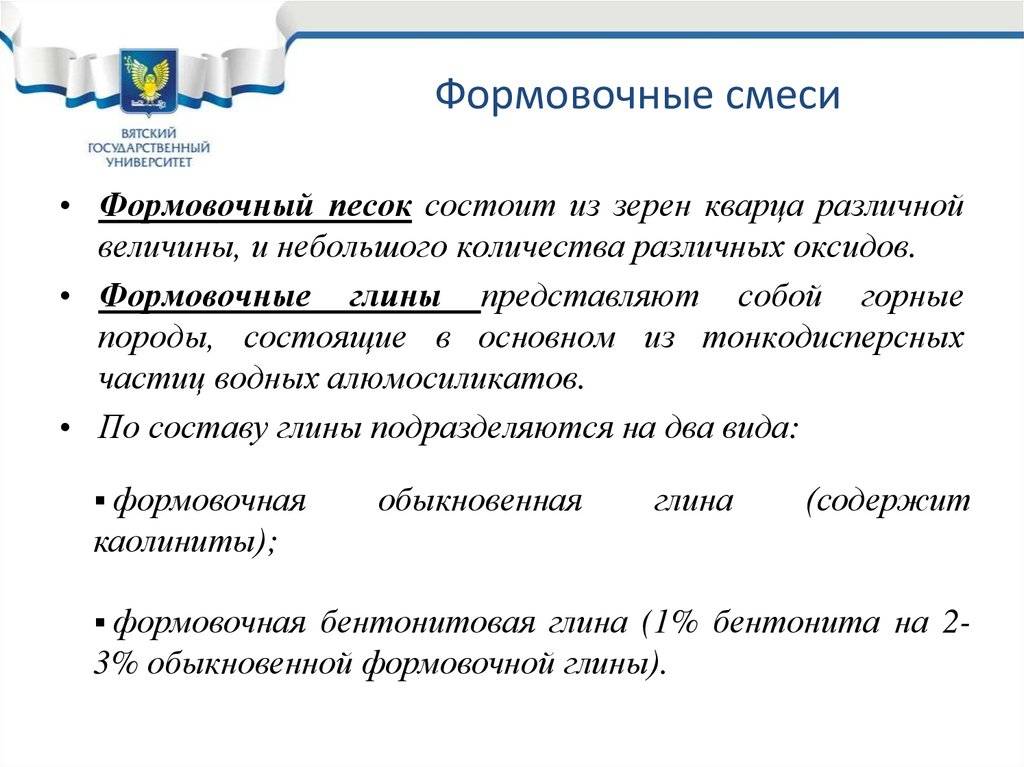

По способности к набуханию (впитыванию влаги) формовочные глины делятся на два вида: обыкновенные и специальные — бентониты.

По связующей способности глины делятся на шесть групп (табл. 15). Связующая способность оценивается пределом прочности на сжатие в сухом и влажном состоянии.

15. Формовочные глины

| Г лииа | Группа | Предел прочности на сжатие опытного образца, кгс/см* | |

| во влажном состоянии | в сухом состоянии | ||

| Прочносвязующая | 1 | >i,i | >5,5 |

| Среднесвязующая | 2 | 0,79—1,10 | 3,5-5,5 |

| Малосвязующая . . | 3 | 0,50—0,80 | <3,5 |

По огнеупорности, т. е. способности выдерживать высокую температуру не оплавляясь, обыкновенные формовочные глины делятся на три сорта (табл. 16).

16. Группы формовочных глин

Обыкновенная формовочная глина впитывает влагу только поверхностными слоями своих чешуек.

У бентонитовой глины вода проникает внутрь самих частиц, -благодаря чему связующая способность ее в 2—-3 раза больше, чем у обычной формовочной глины.

Технологический процесс

Плавлением алюминия люди занимаются уже давно. Он легко приобретает любую форму, поэтому просто незаменим в мировой промышленности. Сегодня многие сталелитейные предприятия используют технологию литья под высоким давлением. Оно создается в специальной камере при помощи поршня, на который воздействует сжатый воздух, эмульсия или масло, ускоряющие движение. Расплавленный металл попадает в высокопрочную стальную пресс-форму со скоростью около 50 м/с, что обеспечивает ее абсолютное заполнение.

Литье алюминия под давлением имеет массу преимуществ, среди которых не только увеличение производительности, но и высокая точность готового изделия. Технология применяется для производства важных деталей в приборостроении, машиностроении и авиастроении.

Заливание алюминия в форму

Перед тем как окончательно собрать форму, необходимо тщательно осмотреть ее и убедиться в отсутствии комков земли. Литье алюминия даст отличный результат только в том случае, если углубление будет идеально повторять изделие. Стык, образующийся между нижней и верхней опоками, рекомендуется замазать глиной, чтобы жидкий металл не перелился за края углублений. После этого верхняя опока накладывается на нижнюю и фиксируется коксами.

Алюминий нужно расплавить в жестяной банке, поставив ее на горящую печь. Когда металл перестает прилипать к опущенной в него кочерге, его можно снимать с огня и заливать в форму через литник.

Дождавшись остывания, надо извлечь деталь из земли. Обычно после этого проводится дополнительная обработка изделия, включающая обрезание лишних выступающих краев и обтачивание.

Литье алюминия – процесс очень увлекательный и полезный. Благодаря такой технологии мелкие детали можно изготавливать самостоятельно, что позволит получить приятные эмоции и сэкономить деньги.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Читать также: Схема сварочного аппарата переменного тока

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

§ 1. Формовочные пески и глины

Формовочные пески – это осадочные горные породы, образовавшиеся в результате отложения минералов и выветривания осадков. Пески обычно носят название карьера, в котором их добывают, например, Люберецком, Гусаровском, Кичигинском и др. Добывают пески открытым способом. Если пески содержат примеси или имеют неоднородный зерновой состав, то в карьерах их обогащают, освобождая от посторонних примесей, а также разделяют на фракции по размерам зерен.

Основной составной частью таких песков являются зерна минерала кварца (SiO2); температура плавления его 1713°С. Кроме зерен кварца песок содержит частицы полевых шпатов, слюды, окислов железа, глинистых и других минералов.

В зависимости от содержания глинистой составляющей пески делят на кварцевые и глинистые.

Кварцевыми называют пески, содержащие глинистых составляющих не более 2%. Пески, содержащие более 2% глинистых составляющих, называют глинистыми (табл. 1).

1. Классификация и состав (%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

| Обогащенный кварцевый | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

| Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

| Тощий | Т | Св. 2 до 10 | – | – | – |

| Полужирный | П | Св. 10 до 20 | – | – | – |

| Жирный | Ж | Св. 20 до 30 | – | – | – |

| Очень жирный | Ож | Св. 30 до 50 | – | – | – |

Зерновой состав формовочных песков (табл. 2) определяют по навеске 50 г сухого песка, от которого отделена глинистая составляющая. Навеску сухого песка просеивают через набор калиброванных сит с точными размерами ячеек. Песок, оставшийся в наибольшем количестве на трех смежных ситах, называют основной зерновой фракцией.

2. Классификация песков на группы по величине зерен основной фракции

| Песок | Группа | Номера сит, на которых остаются зерна основной фракции |

| Грубый | 063 | 1; 063; 04 |

| Очень крупный | 04 | 063; 04; 0315 |

| Крупный | 0315 | 04; 0315; 02 |

| Средний | 02 | 0315; 02; 016 |

| Мелкий | 016 | 02; 016; 01 |

| Очень мелкий | 01 | 016; 01; 0063 |

| Тонкий | 0063 | 01; 0063; 005 |

| Пылевидный | 005 | 0063; 005; тазик |

При выборе песков следует учитывать характер изготовляемых отливок. Для крупных отливок применяют более крупный песок, который придает смеси повышенную огнеупорность и газопроницаемость. Для мелких отливок используют мелкозернистый песок, обеспечивающий получение более чистой поверхности.

Пески делят на две категории А и Б. К категории А относят пески с большим остатком основной фракции песка на крайнем верхнем сите из трех смежных, к категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на первом месте ставят обозначения класса, на втором – группы, на третьем – категории. Например, кварцевый песок средней зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества поверхности отливки применяют в некоторых случаях формовочные материалы с более повышенной, чем у кварцевых песков, огнеупорностью и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу химического соединения (Mg, Fe)2. Температура плавления оливиновых песков около 1800°С. Их применяют как составную часть облицовочной смеси для форм крупных стальных и чугунных отливок;

хромистый железняк-минерал, имеющий химический состав, соответствующий формуле Fe Cr2O4. Температура его плавления зависит от количества примесей в основном веществе, но выше температуры плавления кварца. Хромистый железняк в виде зерен размером 1 – 1,5 мм применяют в облицовочных смесях для форм крупных стальных отливок;

циркон ZrSiO4, имеющий высокую температуру плавления (2450°С) и большую, чем у кварца, теплопроводность. Измельченный циркон применяют для приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2), представляющий собой огнеупорную глину, обожженную до потери пластичности. Шамот используют в смесях для изготовления сухих литейных форм средних и крупных стальных отливок.

Литье серебра

Благородный металл серебро является одним из древнейших металлов, освоенных человечеством. Нахождение в природе в самородном виде, а также невысокая температура плавления- 962 °C дало нашим далеким предкам возможность использовать этот металл в IV -III тысячелетии до н.э.

Серебро — мягкий, пластичный металл, отлично подходящий для производства украшений, ритуальных предметов, зеркал и для чеканки монет.

Серебро обладает наилучшей среди металлов электропроводностью и применяется в наиболее ответственных электроприборах и компонентах. Отличная теплопроводность дает возможность применения и в теплотехнике.

Благородный металл в 19-20 веке широко использовался в фотографии.

Издавна было замечено еще одно важное свойство — бактерицидность. Сосуды и фильтры из серебра применяются для обеззараживания воды

В христианстве и некоторых других религиях в серебряных сосудах приготовляется т.н. «святая вода», помогающая при соответствующей молитве от всех недугов.