Преимущества и недостатки

Отдельно стоит поговорить об имеющихся достоинствах и недостатках зубчатых передач.

Учитывая их широкое распространение, не удивительно, что специалисты делают акцент на значимых достоинствах. Хотя и без минусов здесь не обошлось.

Начнём с перечня достоинств зубчатых передач. К положительным моментам можно отнести такие характеристики:

- высокая степень надёжности;

- способность работать в широком диапазоне скоростей;

- возможность функционирования при высоких нагрузках;

- компактные размеры;

- большой ресурс и запас прочности;

- высокий показатель КПД;

- сравнительно небольшая оказываемая нагрузка на подшипники и валы;

- постоянное передаточное отношение;

- достаточно простая технология производства;

- отсутствие сложностей при обслуживании.

Но за столь внушительным перечнем достоинств скрываются и некоторые недостатки.

К числу слабых сторон можно отнести следующие пункты:

- высокие требования касательно точности установки зубчатых передач;

- повышенные требования к качеству производства элементов;

- если вращение происходит на высокой скорости, может появляться шум, что связано с небольшими ошибками при производстве в основном;

- из-за высокой степени жёсткости эффективной компенсации динамических нагрузок добиться не удаётся, что ведёт к разрушениям, дефектам и пробуксовкам.

Имея дело с зубчатыми передачами, очень важно придерживаться элементарных правил их обслуживания и эксплуатации. В процессе обслуживания требуется периодический визуальный осмотр, проверка текущего состояния колёс, конструкции и целостности зубцов и шестерней. Со временем на них могут появляться сколы, трещины и прочие повреждения

Со временем на них могут появляться сколы, трещины и прочие повреждения

В процессе обслуживания требуется периодический визуальный осмотр, проверка текущего состояния колёс, конструкции и целостности зубцов и шестерней. Со временем на них могут появляться сколы, трещины и прочие повреждения.

Не забывайте проверять зацепление и качество сцепки. Для этого часто применяются специальные краски, которыми обрабатываются зубья. С помощью краски можно понять, какова величина пятна контакта и как зубья располагаются в механизме. Чтобы отрегулировать узел, требуется воспользоваться специальными прокладками.

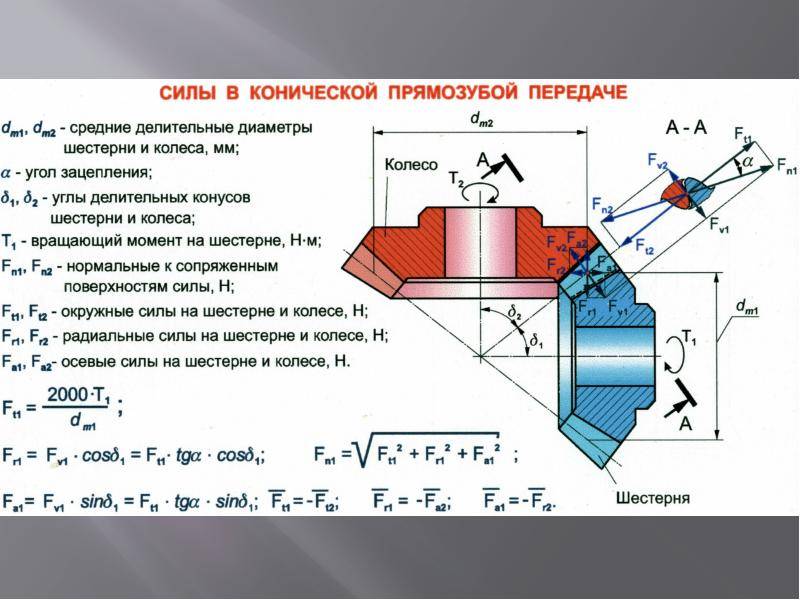

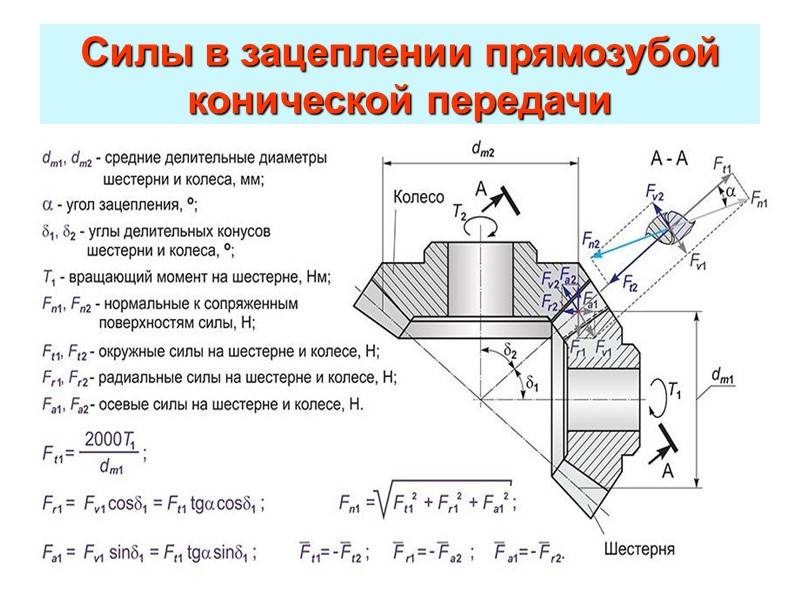

Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

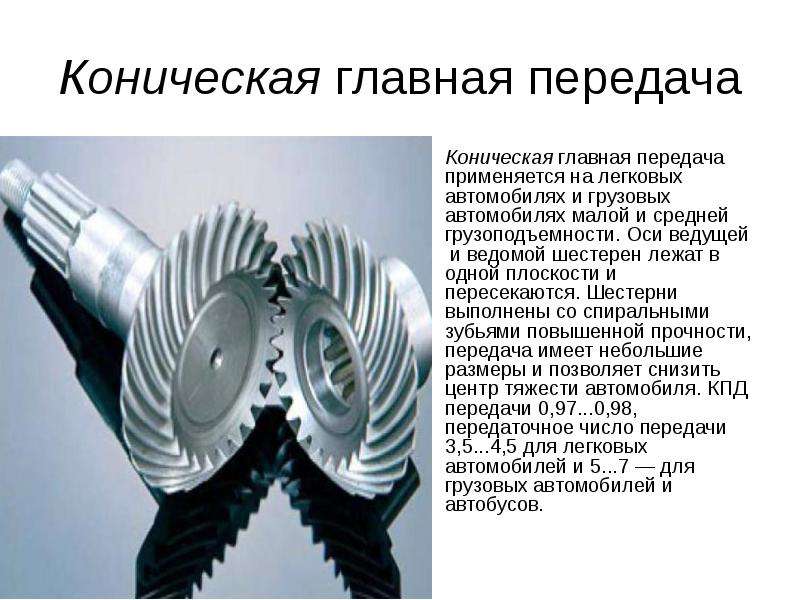

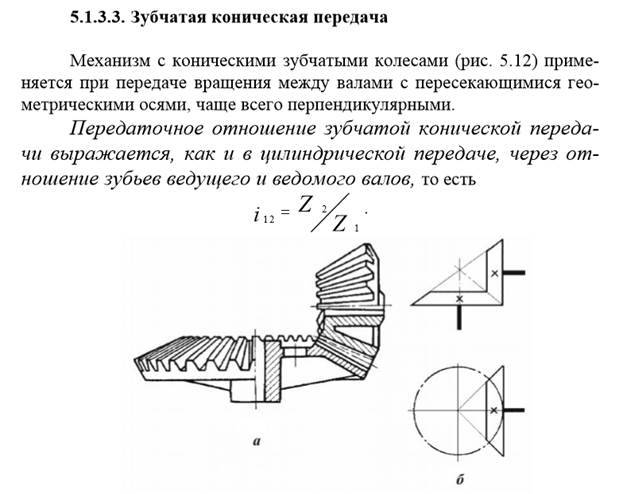

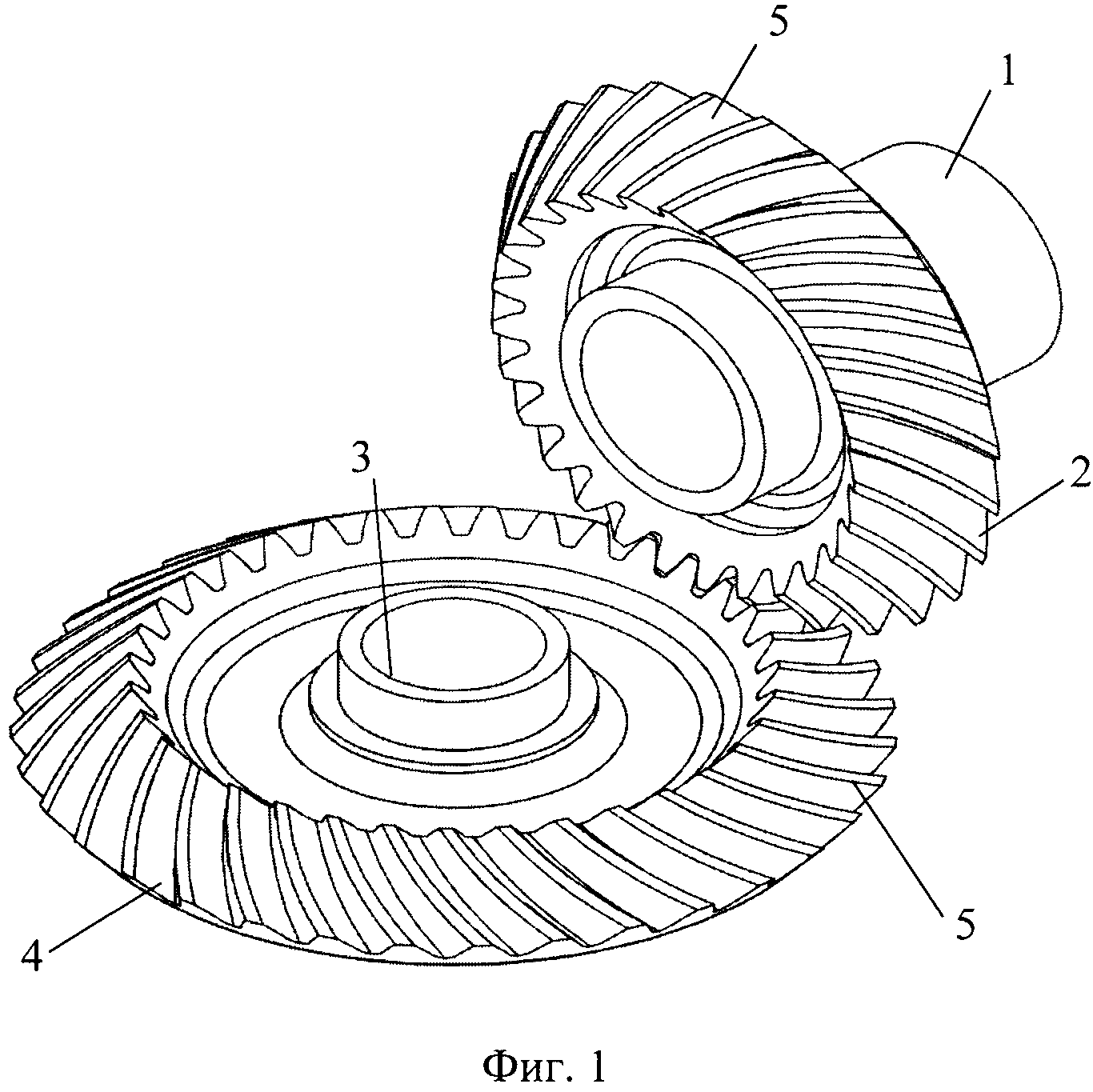

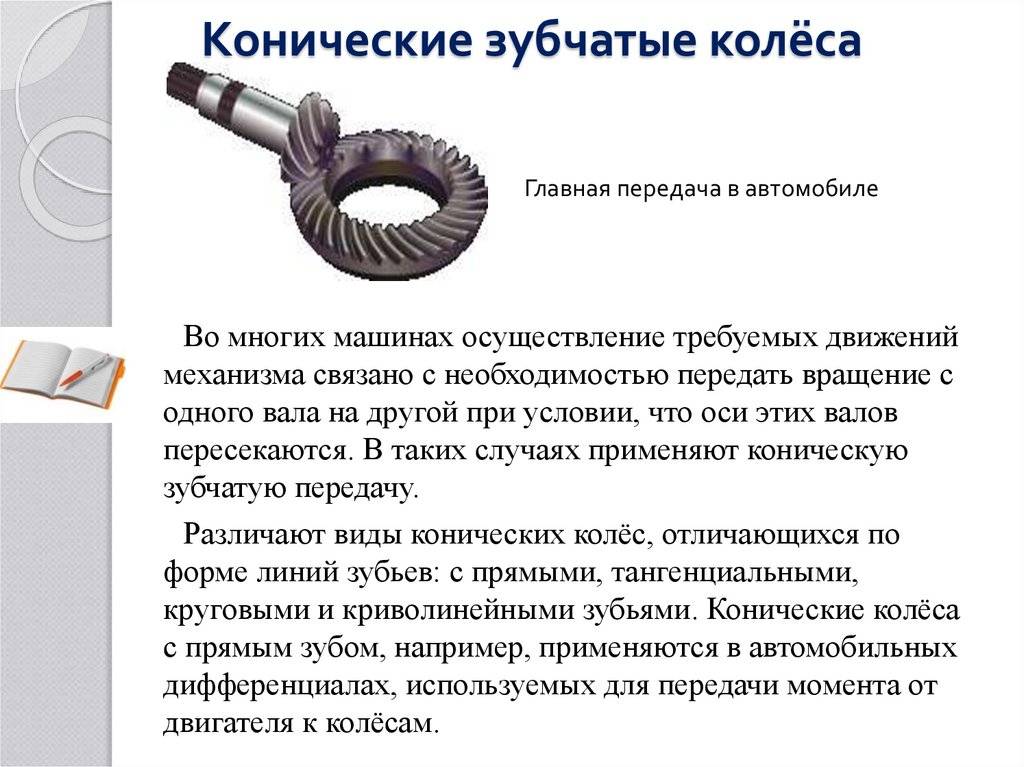

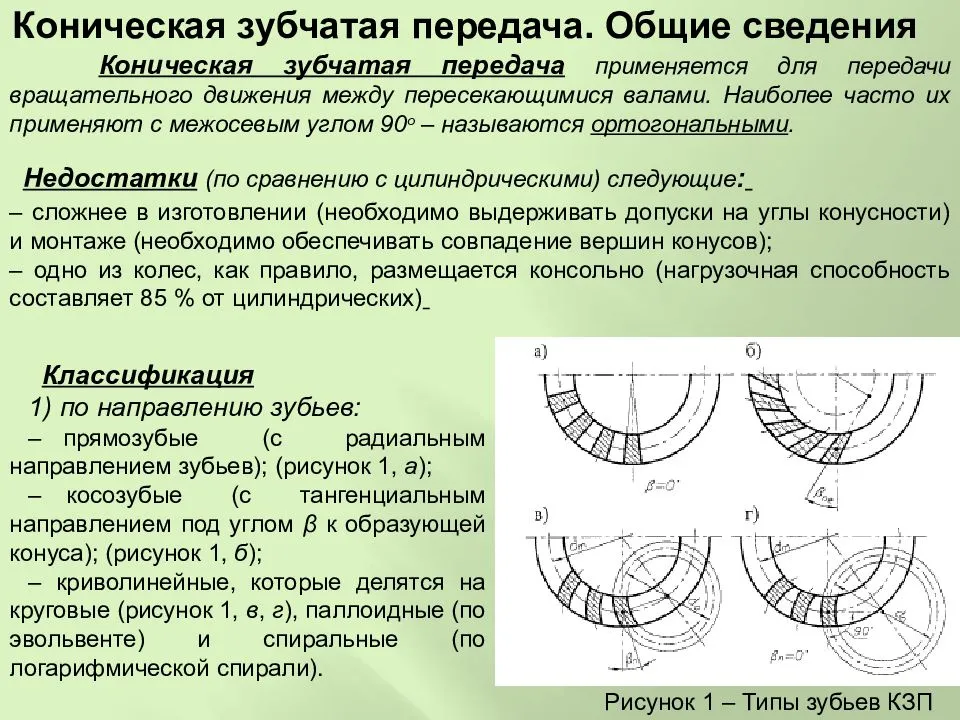

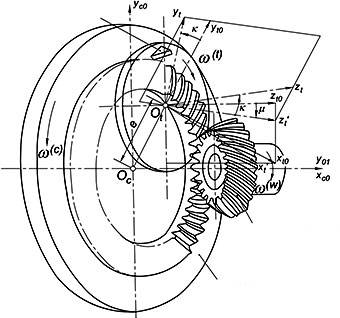

Зубчатую передачу с пересекающимися осями, у которой начальные и делительные поверхности колес конические, называют конической.

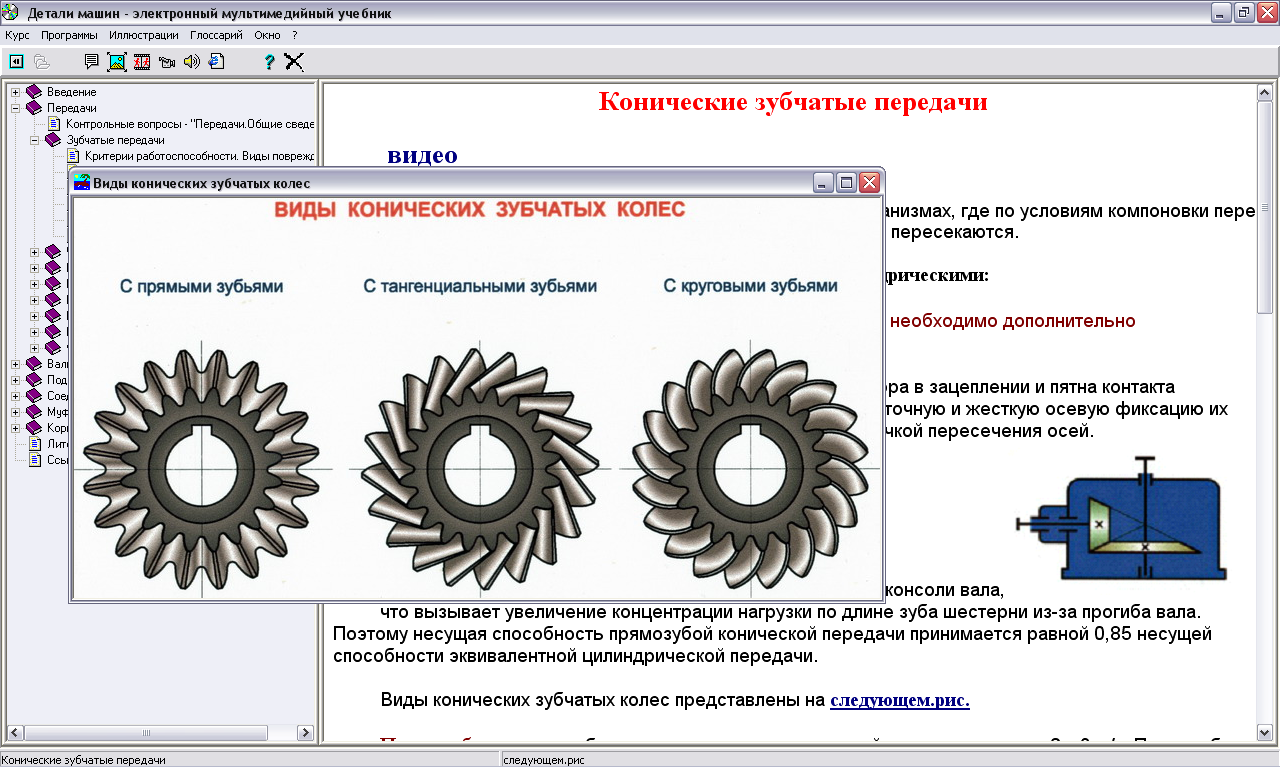

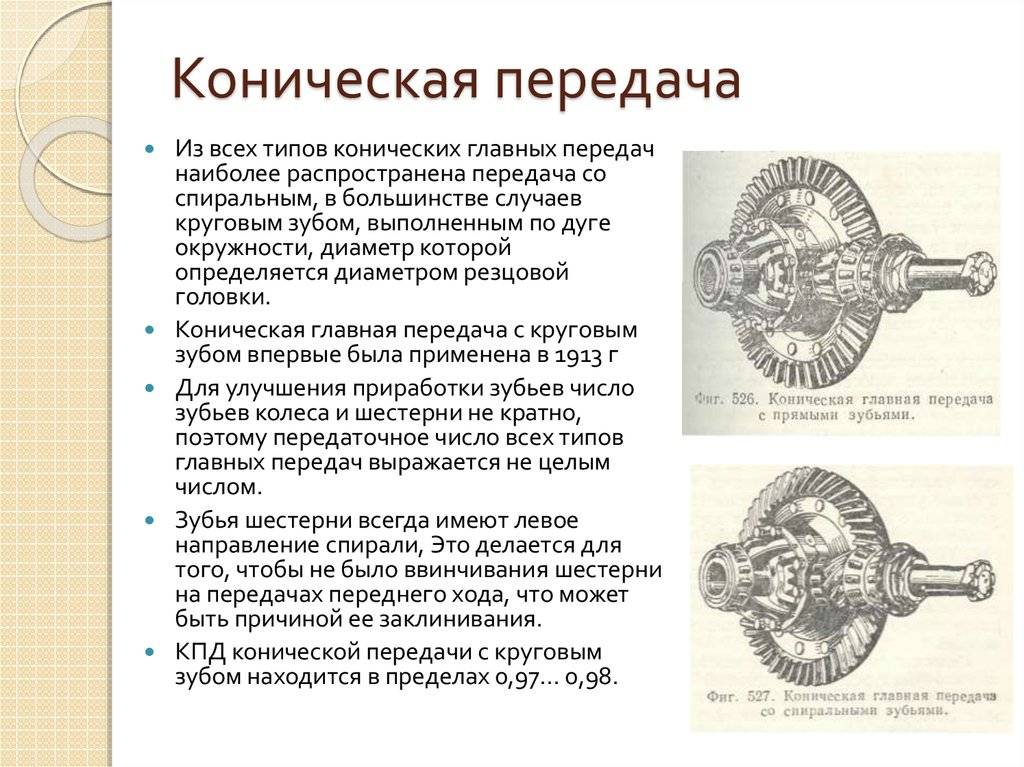

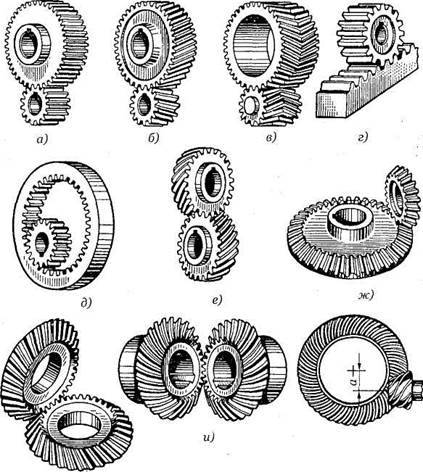

Коническая передача состоит из двух конических зубчатых колес (рис. 45) и служит для передачи вращающего момента между валами с пересекающимися осями под углом . Наиболее распространена в машиностроении коническая передача с углом между осями Z=90 0 (рис. 47), но могут быть передачи и с . Колеса конических передач. выполняют с прямыми (рис. 46, а), косыми (рис. 46, б), круговыми зубьями (рис. 46, в).

Рис. 45. Коническая прямозубая передача

Рис. 46. Конические зубчатые колеса: а — колесо с прямыми зубьями;

б — колесо с косыми зубьями; в — колесо с круговыми зубьями

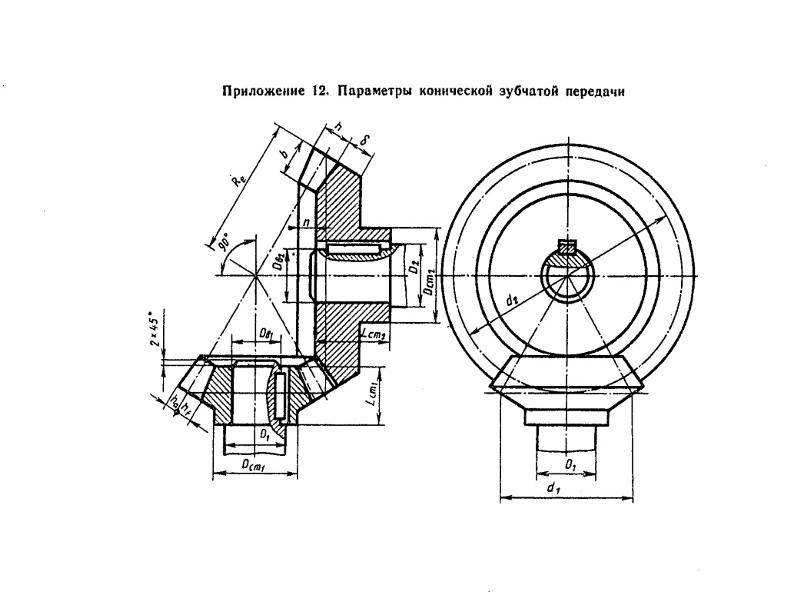

Рис. 47. Геометрические параметры конических зубчатых колес

Рис. 48. Гипоиднаяя передача

Передачу с коническими колесами для передачи вращающего момента между валами со скрещивающимися осями называют гипоидной (рис. 48). Эта передача находит применение в автомобилях.

По стоимости конические передачи дороже цилиндрических при равных силовых параметрах. Их применение диктуется только необходимостью передавать момент при пересекающихся осях валов. Передаточное число одной пары .

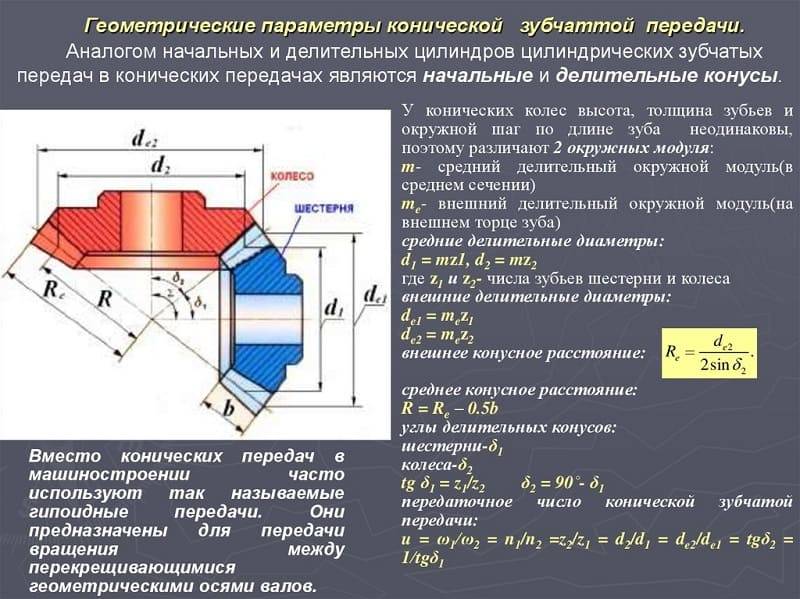

Вершины начальных и делительных конусов конической передачи находятся в точке пересечения осей валов О (рис. 50). Высота и толщина зубьев уменьшаются по направлению к вершинам конусов. Геометрические параметры конической передачи (рис. 47 и 50):

АОВ — делительный конус шестерни;

ВОС — делительный конус колеса;

АО1В — делительный дополнительный конус шестерни;

ВО2С — делительный дополнительный конус колеса;

— угол делительного конуса шестерни;

— угол делительного конуса колеса;

de— внешний делительный диаметр шестерни;

d1— средний делительный диаметр шестерни;

b — ширина зубчатого венца (длина зуба);

Re — внешнее делительное конусное расстояние (или длина дистанции).

Рис. 50. Коническая прямозубая передача

Передаточное число конической передачи определяется так:

В конической передаче может быть бесчисленное множество делительных окружностей. Для расчета в машиностроении принимают внешнюю и среднюю делительные окружности (см. рис. 47).

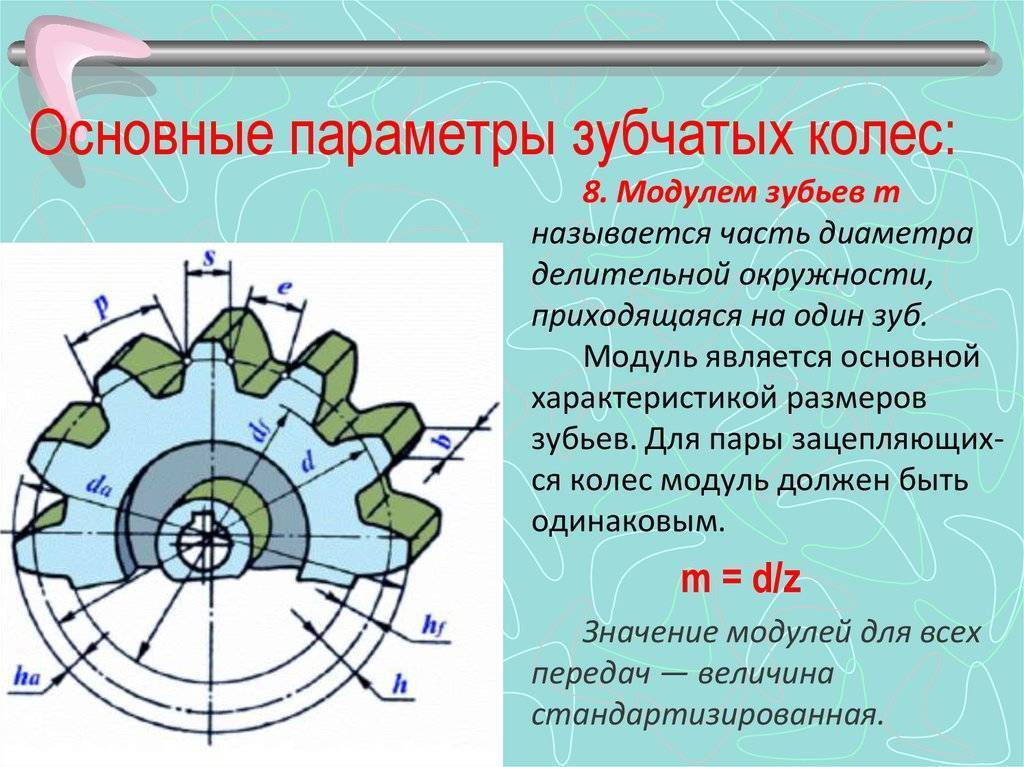

Из условия, что в конической передаче модуль и делительный связаны теми же соотношениями, что и в цилиндрических передачах, т.е. d=mz (рис.51), определяют внешний deи средний dmделительные метры:

где те— внешний окружной модуль; тт — средний окружной модуль.

Рис. 51. Зуб конического колеса

Внешний окружной модуль обычно выбирают из стандартного ряда(см. табл. 3). Округление внешнего модуля до стандартного значения не является обязательным требованием. Этот модуль называют производственным и по его значению определяют все геометрические параметры зубчатыхколес (задают размеры зубьев на внешнем торце, на котором удобнопроизводить измерения).

Средний окружной модуль т рассчитывают в зависимости от внешнегоокружного модуля те. По среднему окружному модулю производят расчет передачи на прочность при изгибе.

Рис. 52

Зависимость между те и тт в конической передаче.

Из рис. 3.51 ,где (из ). Отсюда .

Умножив левую и правую части равенства на два, получим . Разделив левую и правую части равенства на , получим

или

Геометрические соотношения размеров прямозубой конической передачи с эвольвентным профилем зуба. Согласно рис. 53 внешний диаметр вершин зубьев

внешний диаметр впадин зубьев

Длина зуба (ширина венца) [ при условии и ,где — средний делительный диаметр шестерни].

Рис. 53. Геометрия прямозубой конической передачи

Ориентировочно длина зуба может быть выбрана также в зависимости от внешнего делительного конусного расстояния Re:

.

Таблица 17. Геометрические параметры прямозубой конической передачи

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

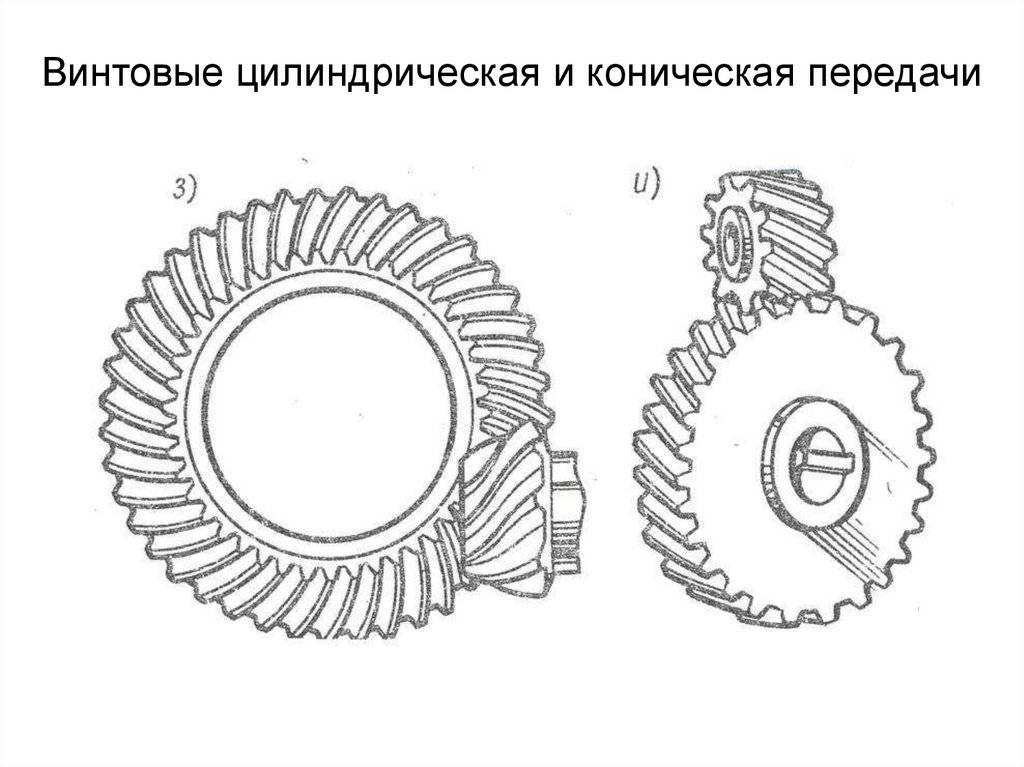

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

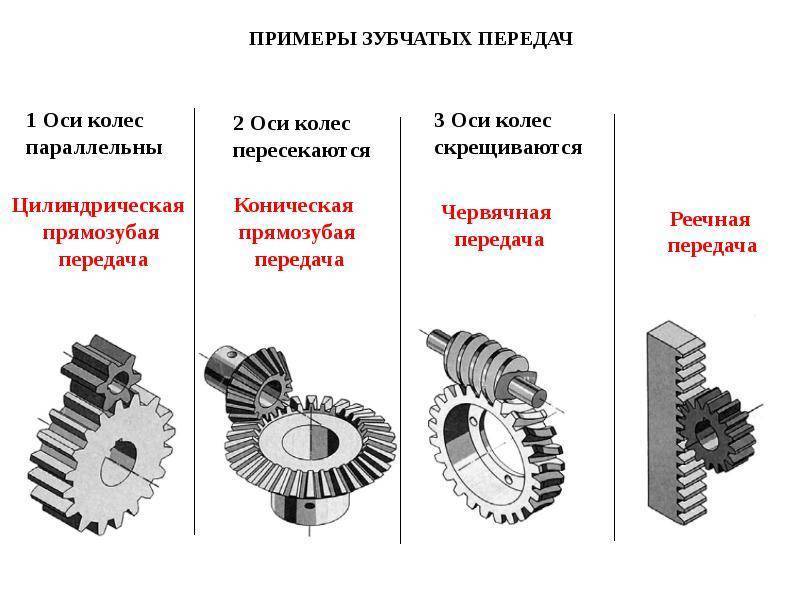

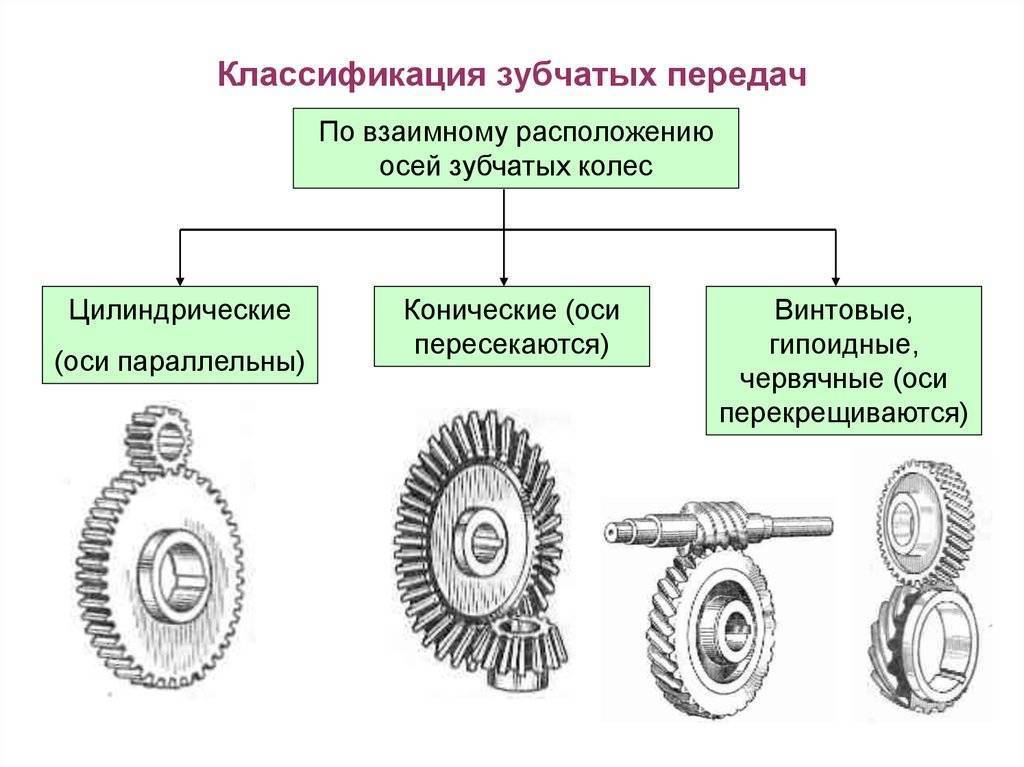

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

https://youtube.com/watch?v=j1Vua1zOZ78

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Изготовление шестерни.

Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

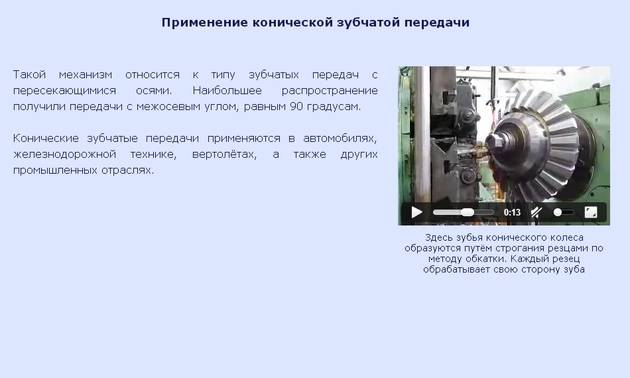

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Виды передачи движения

Двигатель, генерирующий энергию, и конечный агрегат, ее потребляющий, часто отличаются по таким характеристикам, как скорость вращения, мощность, угол приложения усилия. Кроме того, один источник вращательной энергии может служить для приведения в действие сразу нескольких различных узлов или агрегатов. Чтобы обеспечить доставку крутящего момента в таких условиях, необходимы промежуточные модули, которые бы передавали это усилие с минимальными потерями.

Если в результате такой раздачи или преобразования обороты ведущего вала становятся больше, чем у ведомого, то принято говорить о понижающей передаче. В этом случае потеря скорости компенсируется увеличением нагрузки на ведомой оси и приростом мощности потребляющего узла. В случае, когда в конечном итоге наблюдается увеличение количества оборотов, такая передача будет повышающей. Соответственно, это будет сопровождаться снижением усилия на ведомом валу.

Цилиндрические зубчатые передачи достоинства и недостатки

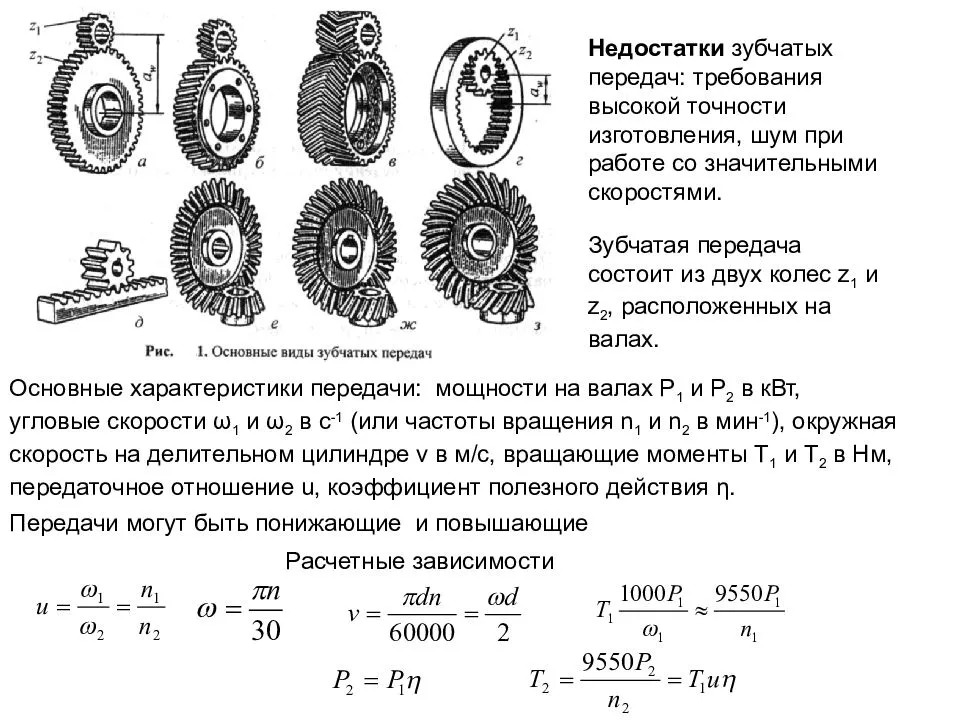

Механизм, в котором два подвижных звена являются зубчатыми ко лесами, образующими с неподвижным звеном вращательную или поступатель ную пару, называют зубчатой передачей

(рис. 1). Меньшее из колес передачи принято называть шестерней, а большее – колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой (рис. 1, г). Термин «зубчатое колесо» является общим. При одинаковых размерах колес шестерней называют ведущее зубчатое колесо. Параметры шестерни сопровождаются индексом “1”, а колеса – “2”.

Рис. 1. Виды зубчатых передач: а, б, в —

цилиндрические зубчатые передачи с внешним зацеплением;г— реечная передача;

д

— цилиндрическая передача с внутренним зацеплением;е —зубчатая винтовая передача;ж, з, и— конические зубчатые передачи; к — ги поидная передача

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот, см. рис. 1, г).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении. Их применяют для передачи мощностей от долей (механизм кварцевых наручных часов) до десятков тысяч киловатт (крупные шаровые мельницы, дробилки, обжиговые печи) при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колес от долей миллиметра до 6 ми более. Диаметры колес судовых установок, например, в передачах на гребной винт достигают 6 м.

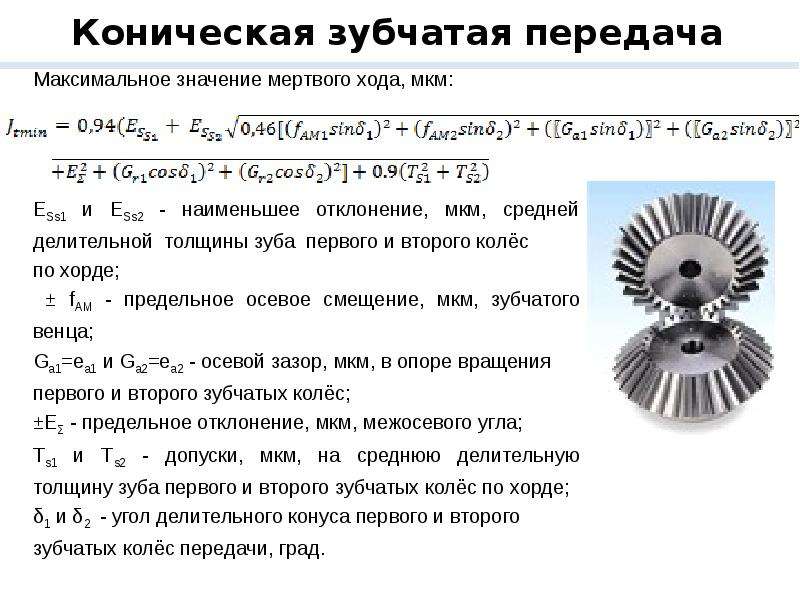

Геометрические параметры конических зубчатых передач

Геометрические расчеты конических колес аналогичны расчетам цилиндрических. Зубья конических колес образуются обкатыванием по плоскому колесу с прямолинейным профилем зубьев аналогично тому, как зубья цилиндрических колес образуются обкатыванием по рейке. Число зубьев плоского колеса (может получиться дробным). Вместо начальных и делительных цилиндров цилиндрических колес в конических колесах вводятся понятия: начальный и делительный конусы, которые, как правило, совпадают, так как для конических колес угловую коррекцию практически не применяют. В качестве торцовых сечений рассматривают сечения поверхностями дополнительных конусов, т.е. Конусов, оси которых совпадают с осью колеса, а образующие перпендикулярны к образующим делительного конуса. Используются понятия внешнего и внутреннего дополнительных конусов (ограничивающих зубчатый венец) и среднего дополнительного конуса. Действительные профили зубьев конических колес весьма близки к профилям воображаемых эквивалентных цилиндрических колес с радиусами делительных окружностей, равными длинам образующих дополнительных конусов. Зубья конических колес по признаку изменения размеров сечений по длине выполняют трех форм.

Осевая форма I — нормально понижающиеся зубья; вершины делительного и внутреннего конусов совпадают (а). Эту форму применяют для конических передач с прямыми и тангенциальными зубьями, а также ограничено для передач с круговыми зубьями при и .

Осевая форма II(б) — вершина внутреннего конуса располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растет с увеличением расстояния от вершины. Эта форма позволяет обрабатывать одним инструментом сразу обе поверхности зубьев колеса. Поэтому она является основной для колес с круговыми зубьями, широко применяется в массовом производстве.

Осевая форма III (в) — равновысокие зубья; образующие делительного и внутреннего конусов параллельны. Эту форму применяют для круговых зубьев при , в частности при средних конусных расстояниях 75—750 мм. Формы II и III получают смещением вершины конуса впадин и вершины делительного конуса (б, в). Области применения подробнее см. ГОСТ 19326—73.

У конических колес удобно измерять, а потому и задавать размеры зубьев на внешнем дополнительном конусе. В зубчатых колесах с зубьями формы I обычно оперируют окружным модулем на внешнем торце. В зубчатых колесах с зубьями формы II и III преимущестенно оперируют нормальным модулем на середине ширины зубчатого венца. Круговые зубья нарезают немодульным инструментом, позволяющим обрабатывать зубья в некотором диапазоне модулей. Поэтому допускается применять передачи с нестандартными и дробными модулями.

Соотношение между модулями и следующее:

где — внешнее конусное расстояние Угол наклона линии зуба выбирают, учитывая, что увеличение улучшает плавность зацепления, но при этом возрастают усилия. При круговых зубьях преимущественно применяют = 35°, а при тангенциальных 20. 30°, обычно угол выбирают кратным 5°. Минимально допустимые числа зубьев приведены в таблице:

Для уменьшения шума рекомендуют применять притирку и выбирать некратные числа зубьев колес. Для зубчатых передач с твердостью рабочих поверхностей зубьев шестерни и колеса число зубьев шестерни рекомендуют выбирать по следующим графикам в зависимости от внешнего делительного диаметра шестерни , при твердости и 2,5 удобно применять так называемую тангенциальную коррекцию, заключающуюся в утолщении зуба шестерни и соответственном утонении зуба колеса. Тангенциальная коррекция конических колес не требует специального инструмента, так как ее получают благодаря разведению резцов, обрабатывающих противоположные стороны зубьев. Для цилиндрических колес тангенциальную коррекцию не применяют, так как она требует специального инструмента. Основные размеры конических зубчатых колес с прямыми, тангенциальными и круговыми:

Проектирование конических редукторов

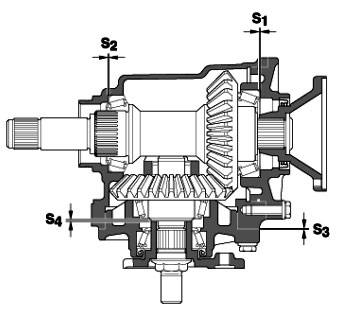

Особое внимание при проектировании конического редуктора уделяется прочным и долговечным подшипниковым опорам. Для установки валов конического редуктора чаще всего применяют конические роликоподшипники или шарикоподшипники с глубоким желобом, в зависимости от исполнения

Для специальных версий применяются радиально-упорные шарикоподшипники для снижения температуры или усиленные подшипники для очень высокой нагрузки на вал. Срок службы подшипников рассчитан на 20 000 часов работы.

При проектировании корпусов конических редукторов и подшипниковых опор необходимо следить за тем, чтобы во время работы не происходило чрезмерного смещения валов

Не менее важно, чтобы корпус и детали, подлежащие установке с точки зрения параллельности, перпендикулярности, посадки и концентричности, изготавливались в пределах установленных допусков

- Допустимое отклонение расположения отверстий конического редуктора: ± 0,02 мм

- Допустимое отклонение оси от угла 90°: ± 2 угловых минуты

Чтобы правильно выбрать конструкцию подшипниковых опор, необходимо знать величину и направление сил в зубчатом зацеплении и любых внешних дополнительных сил. Для конических зубчатых колес со спиральными зубьями осевые усилия, возникающие в результате осевых составляющих контакта зубьев, должны учитываться для подшипников. Направление этих сил зависит от направления спирали конических зубчатых колес и направления вращения. В стандартных конических зубчатых передачах шестерня левосторонняя, а зубчатое колесо правостороннее.

Важным параметром редуктора является люфт в коническом зацеплении. Конические зубчатые колеса предназначены для работы с предварительно заданным люфтом. Величина люфта зависит от модуля зацепления. Если люфт установлен слишком большой или слишком маленький, может возникнуть шум и преждевременный износ. Редуктор в специальном исполнении с уменьшенным люфтом так же доступен по запросу заказчика.

Уровень шума при работе конического редуктора составляет около 75 дБ, и зависит от качества зубчатой передачи. Максимально допустимая температура поверхности корпуса редуктора 80°C.

Уплотнения валов конического редуктора могут быть с пылезащитной кромкой или без нее, согласно DIN 3760. Материал уплотнений — NBR или Витон.

Сплошные валы спроектированы со шпонками по DIN 6885/1 и центральными отверстиями по DIN 332/2. Полые валы редуктора имеют шпоночный паз в соответствии с DIN 6885.

В дополнение к стандартной конфигурации конического углового редуктора могут поставляться редукторы с несколькими выходными валами, общим числом до 6-ти. Доступна специальная версия конического редуктора с валами из нержавеющей стали или хромированными. Конструктивно конические редукторы могут оснащаться сплошными или полыми валами, фланцем под установку двигателя или фланцем на стороне выходного вала.

Стандартный ряд доступных конических редукторов подразделяется на достаточное число типоразмеров, определяющих габарит редуктора и соответствующие ему показатели передаваемого крутящего момента. Так же конические редукторы отличаются передаточным числом стандартно от 1 до 6, влияющим на показатели скорости и мощности конкретного редуктора. Конические редукторы с передаточными отношениями, отличными от стандартных, возможны по запросу. Конический редуктор может использоваться в качестве как понижающей, так и повышающей (максимально до 2х) зубчатой передачи.

Для правильного выбора конического редуктора рабочие параметры, необходимые для соответствующего привода, должны быть определены в соответствии с надлежащими расчетами. В частности, необходимо учитывать различные варианты нагрузки, время работы и условия окружающей среды. Возможности привода на основе конического редуктора не безграничны, поэтому, все рабочие факторы, перечисленные в таблицах, должны соблюдаться. Нормальными условиями работы являются указанные значения мощности, постоянная нагрузка при устойчивой работе, малые инерционные массы и 8 -10 часов работы в день при температуре окружающей среды 20°C.

Виды зубчатых передач

Как уже было сказано, зубчатые зацепления (передачи зацеплением) позволяют эффективно реализовать передачу вращательного движения, которое поступает от двигателя.

Параллельно осуществляется преобразование движения, изменяется частота вращения, величина крутящего момента, направление осей вращения и т.д. Чтобы выполнять такие задачи, существуют разные виды передач. Прежде всего, их принято классифицировать согласно особенностям расположения осей вращения.

- Цилиндрическая передача. Такая передача состоит из пары, которая обычно имеет разное количество зубьев, а оси зубчатых колес цилиндрической передачи являются параллельными. Также отношение чисел зубьев принято называть передаточным отношением. Меньшее по размеру зубчатое колесо называется шестерней, тогда как большое называют зубчатым колесом.

Зубчатые передачи могут иметь наружное или внутреннее зацепление. Если с наружным все понятно (в данном случае схема зубчатой передачи предполагает, что зубья расположены сверху), то при внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности. Также вращение возможно только в одном направлении.

Рассмотрев выше основные виды зацеплений (зубчатых передач), следует добавить, что при этом указанные типы могут использоваться в разных сочетаниях с учетом особенностей тех или иных кинематических схем.

Еще зубчатые передачи могут отличаться по форме зубьев, профилю и типу. С учетом отличий принято выделять следующие зацепления: эвольвентные, круговые и циклоидальные. При этом чаще всего используются именно эвольвентные зацепления, так как технологически данное решение превосходит другие аналоги.

Прежде всего, такие зубья нарезаются при помощи простого реечного инструмента. Указанное зацепление имеет постоянное передаточное отношение, которое никак не зависит от степени смещения межцентрового расстояния. Недостатком зацепления является только то, что во время передачи большой мощности сказывается небольшое пятно контакта в двух выпуклых поверхностях зубьев. Результат — разрушение поверхности и другие дефекты материала.

Применение конических редукторов

Оборудование группы А характеризуется равномерной работой, малыми инерционными массами и отсутствием ударов и вибраций.

Включает: фасовочные машины, сверлильные станки, элеваторы, упаковочные машины, винтовые конвейеры, ленточные конвейеры, подъемники, вентиляторы, миксеры, рольставни, вязальные машины, сборочные конвейеры, стиральные машины, манипуляторы.

Оборудование группы В характеризуется неравномерной работой, средними по величине инерционными массами и средним уровнем ударов и вибраций.

Включает: гибочные машины, дозаторы, токарные станки, приводы поворотного стола, элеваторы (тяжелые), намоточные машины, смесители, машины для консервирования, шаровые мельницы, мукомольные и комбикормовые заводы, миксеры (тяжелые), смесители (тяжелые), раздвижные ворота, упаковочные машины, ткацкие машины, лебедки, бетоно-смесительные машины.

Оборудование группы С характеризуется крайне неравномерной работой, большими инерционными массами и сильными ударными и знакопеременными нагрузками.

Включает: пресс-подборщики, машины для раскройки листового металла, дробилки, брикетировочные прессы, эксцентриковые прессы, каландры, поршневые насосы, бумагорезательные машины, галтовочные барабаны, агитаторы, рольганги, вибрационные машины, вальцы, цементные мельницы, центрифуги, измельчители.

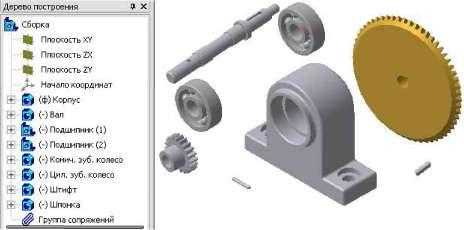

Моделирование конического зубчатого колеса 7.1. Создание заготовки зубчатого колеса

1. В плоскости XY создайте эскиз с указанием всех необходимых размеров:

3. В результате получим:

Операция вращения

39

7.2. Созданиекасательнойплоскостидляпостроенияпрофиля зуба

1. Выберите в Инструментальной панели Вспомогательная геометрия команду – Касательная плоскость

2.

Укажите поверхность, к которой строим касательную плоскость, затем укажите плоскость, с которой будет пересекаться касательная плоскость (в нашем примере это плоскость ZX, которую удобнее всего указать в дереве построения).

7.3. Созданиезубаконическогозубчатогоколеса

1. Выберите касательную плоскость в дереве построения и выполните на ней эскиз зуба, построенный упрощенным способом (см. предыдущий урок -Моделирование цилиндрического зубчатого колеса):

40

2.

2.

Приклеить выдавливанием

, на 5 мм. Так как у конического колеса зуб по длине имеет не постоянную толщину, задайте угол уклона 2°.

7.4. Созданиезубьевконическогозубчатогоколеса

1. Выделите зуб в дереве построения, если выделение снято, выберите команду построения Массива по концентрической сетке

2.

2.

Ось

В результате получим:

7.5. Моделированиешпоночногопаза

1. Выберите торцевую поверхность ступицы колеса, постройте эскиз:

41

Через все

8. Созданиесборкиузламеханизма

1.

8.1. Созданиесборки. Наложениесопряжений

В меню Файл выберите команду Создать – Сборку. На инструментальной панели Редактирование сборки , выберите команду Добавить из файла ^ и в диалоговом окне выберите файл Корпус. Вставьте Корпус, поместив курсор в начало координат. В дереве построения появится Деталь, переименуйте, для удобства дальнейшей работы, в Корпус. Рядом с надписью в скобках отобразится буква (Ф), что означает – фиксирована. Все остальные детали и подсборки будем позиционировать относительно Корпуса.

2.

2.

Аналогичным образом добавьте из файла остальные детали, располагая их произвольно, в стороне от Корпуса. Сразу же переименовывайте для удобства в дереве построения на название самих моделей.

42

3.

3.

4.

4.

Сопряжения Соосность .

Далее выберите команду Совпадение , укажите на торцевую поверхность наружного кольца одного подшипника и торцевую поверхность отверстия под него в Корпусе, после чего подшипник займет нужное положение. Повторите эти действия для второго подшипника.

5. Теперь задайте положения вала. Назначьте сопряжения Соосность поверхности вала и отверстия в подшипнике и Совпадение торцевой поверхности цилиндрического пояска вала и внутреннего кольца второго подшипника.

43

Вставьте шпонку в паз на валу. Для этого надо наложить три сопряжения, используя команду Совпадение.

a. Укажите торцевую плоскость паза и нижнюю плоскость шпонки.

b. Укажите боковую плоскость паза и боковую плоскость шпонки.

c. Укажите цилиндрическое скругление шпонки и паза.

7. В дальнейшем, при построении выреза четверти, нам понадобится параллельность торцевой плоскости шпонки с горизонтальной плоскостью

44

Параллельность

и

Установите коническое зубчатое колесо на вал. Наложите три сопряжения: Соосность отверстия колеса с валом; Совпадение торцевой поверхности паза колеса под шпонку с торцевой поверхностью шпонки; Совпадение торцевой поверхности диска колеса со ступенькой вала.

Установите на валу цилиндрическое зубчатое колесо. Наложите на колесо сопряжения Соосность посадочного отверстия колеса и вала, а также Соосность отверстия под штифт в ступице колеса и на валу.

45

Соосность,

сопряжение На расстоянии Ж торцевой поверхности штифта от горизонтальной плоскости системы координат (ZX) модели вала! равного половине длины штифта (в нашем примере 5 мм).

Для закрепления на валу конического зубчатого колеса вставим стандартные крепежные элементы из библиотеки. Выберите раздел Сервис — Менеджер библиотек, или на пиктографической панели выберите кнопку Менеджер библиотек. В открывшемся окне в разделе Библиотеки КОМПАС – Машиностроение активизируйте Библиотека крепежа. В Библиотеке крепежа выберите раздел Шайбы. Дважды щелкните на подразделе Шайбы, в диалоговом окне задайте необходимые параметры.

46

Нажмите ОК и задайте щелчком мыши положение шайбы в стороне от сборки и создайте объект, нажав ‘*J.

В Библиотеке крепежа выберите раздел Шайбы. Дважды щелкните на подразделе Шайбы пружинные, в диалоговом окне задайте необходимые параметры.

Нажмите ОК и задайте щелчком мыши положение шайбы в стороне от сборки и создайте объект, нажав “^ .

В Библиотеке крепежа выберите раздел Гайки. Дважды щелкните на подразделе Гайки шестигранные, в диалоговом окне задайте необходимые параметры.

47

16. Аналогично шайбам установите гайку в стороне от сборки.

Соосность, Совпадение

На этом процесс сборки закончен.

Подведем итоги

Как видно, зубчатая передача является достаточно распространенным решением, которое используется в различных узлах, агрегатах и механизмах. С учетом того, что существует несколько типов таких передач, перед использованием одного или другого вида, в рамках проектирования конструкторы учитывают кинематические и силовые характеристики работы разных механизмов и агрегатов.

С учетом ряда особенностей и нагрузок подбирается вид зубчатой передачи, ее габариты, определяется степень нагрузки. После этого выполняется подбор материалов для изготовления зубчатых пар, а также способы необходимой обработки и нарезки зубьев. При расчетах отдельно учитывается модуль зацепления, величины смещений, количество зубьев шестерни и колеса, расстояние между осями, ширина венцов и т.д.

При этом основными условиями, которые определяют срок службы зубчатой передачи и ее ресурс, принято считать общую износостойкость поверхностей зубьев, а также прочность зубьев на изгиб

Чтобы получить нужные характеристики, в рамках проектирования производства зубчатых механизмов указанным особенностям уделяется отдельное повышенное внимание