Области применения

Благодаря своей прочности, способности передавать большой крутящий момент, термостойкости и другим достоинствам цепные транспортеры пользуются заслуженной популярностью в самых разных отраслях. В их числе:

- металлургические комбинаты;

- предприятия по производству строительных материалов;

- химические заводы;

- сельскохозяйственные предприятия;

- компании, перерабатывающие, хранящие и производящие продовольствие и продукты питания;

- машиностроительные предприятия разного профиля, с помощью цепных конвейеров перемещающие детали, полуфабрикаты и изделия на своих сборочных линиях, использующие сборочные линии.

При перемещении пылящих и ядовитых субстанций используются герметичные пылезащитные короба.

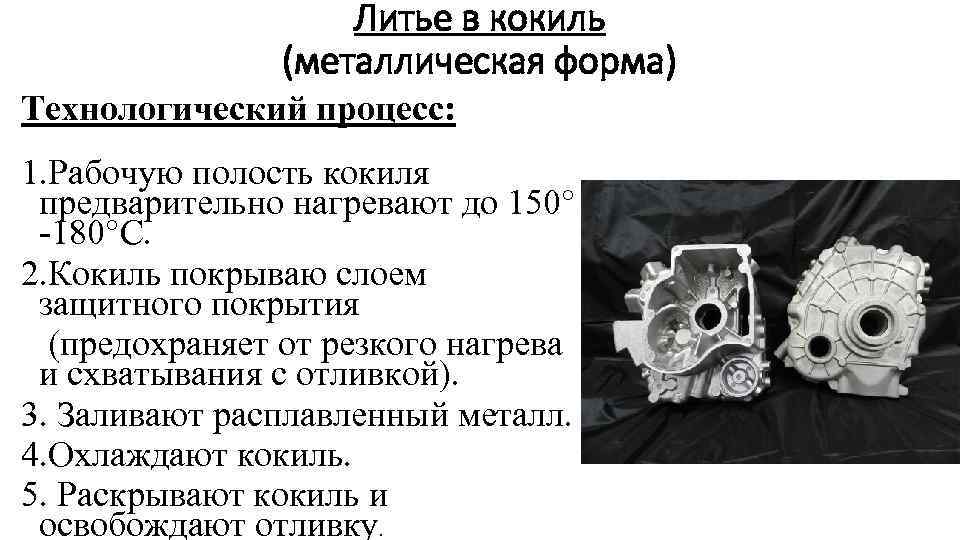

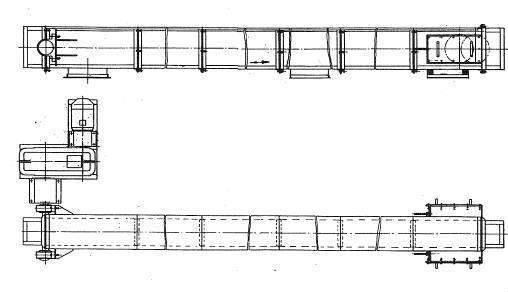

Устройство цепных транспортеров

Главные узлы, или части, входящие в конструкцию устройства, такие:

- Приводная. Это рама, на которой закреплены ведущий вал и ведущая шестерня. Тут же размещен привод- мотор который работает от электричества и редуктор шестеренчатого типа, передающий вращающий момент на ведущий вал.

- Натяжная. Это противоположный в отношении к ведущему конец рамы. Ведомый ваз и шестерня закреплены в специализированном подпружиненном кронштейне. Его расстояние от ведущего вала изменяется при помощи червячного привода. Чем дальше ведомый вал отодвигается от ведущего — тем выше натяжение цепи.

- Переходная. Собой представляет части рамы между приводной и натяжной секциями. При существенной длине конвейера на ней как правило ставятся неактивные опорные валы с поддерживающими цепь шестернями. Это дает возможность избежать провисания цепи. Кол-во опорных валов определяет в период выполнения инженерного расчета и построения чертежа транспортера. В устройствах скребкового типа надобности в опорных валах нет.

- Рабочий орган. Это сама цепь. Ее звенья бывают коваными, сварными или сборными, наподобие велосипедной цепи. На скребковых цепных транспортерах к цепи фиксируются перпендикулярные ей щитки, которые, двигаясь в массе продукта, увлекают его за собой.

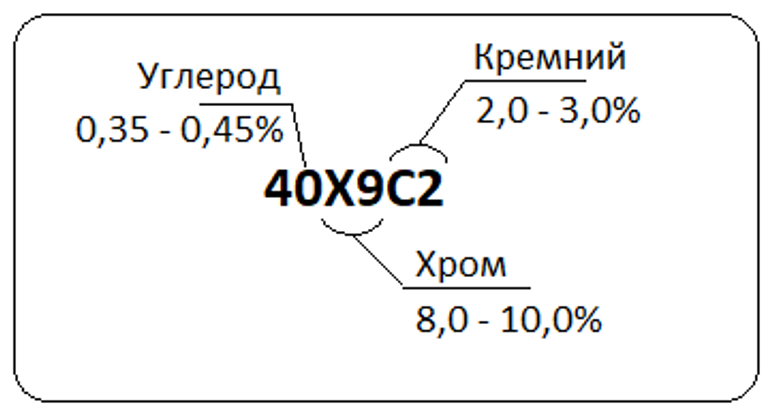

Для транспортеров, работающих в горячих цехах, используются специализированные марки сталей, электрическое оборудование, редуктор и подшипники валов тоже должны быть подобраны в термоустойчивом исполнении.

Груз на цепном конвейере может находится как сверху от рабочей ветки, на площадках, контейнерах и т.п., так и снизу- на крюках или магнитных подвесах.

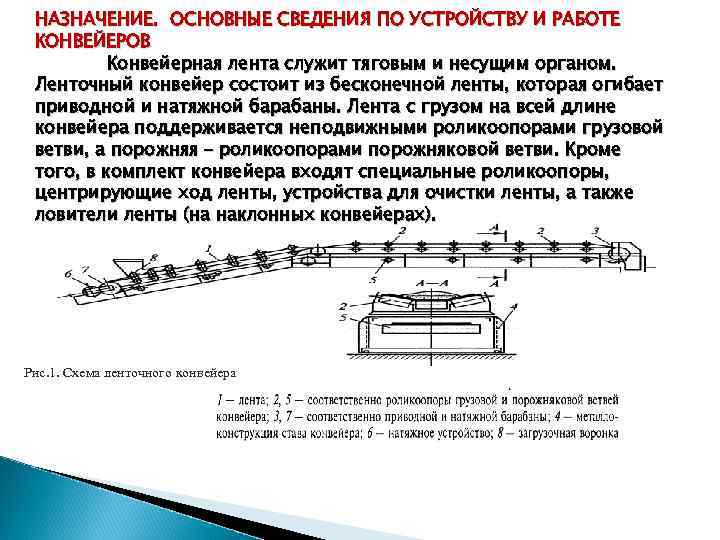

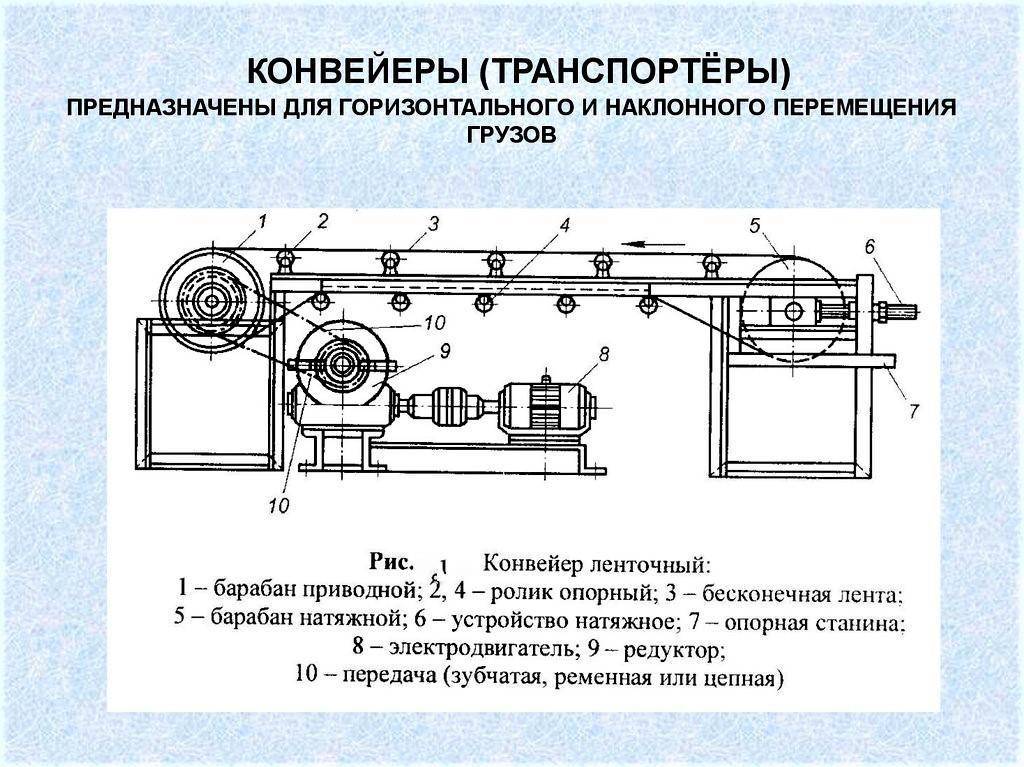

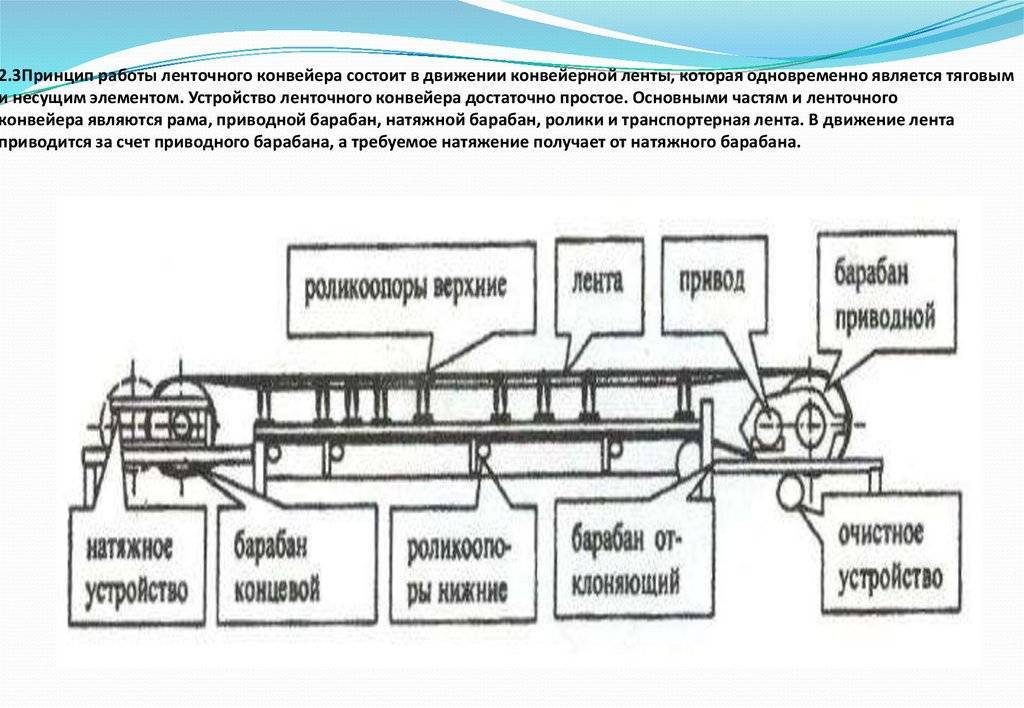

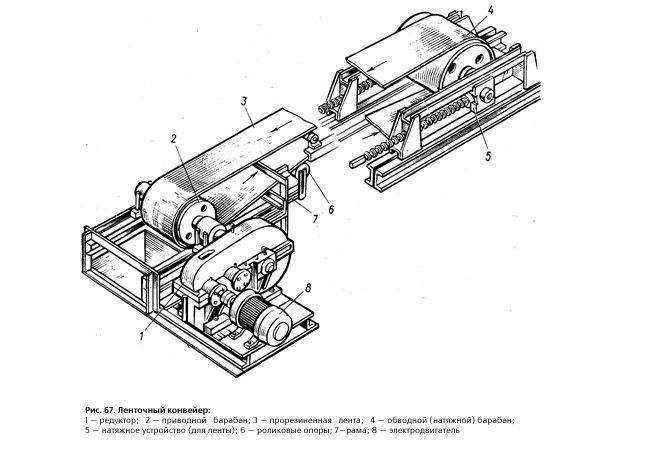

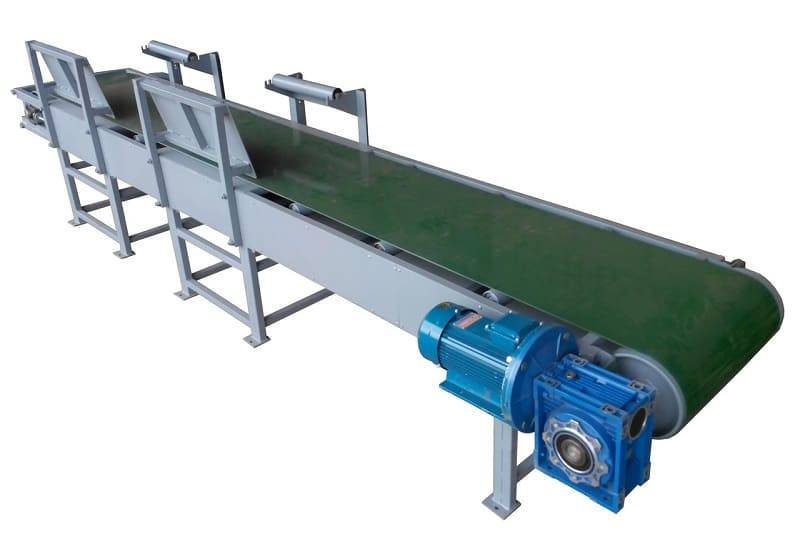

Конвейеры прямые

Самое большое распространение получил вариант исполнения прямого типа. В продаже встречаются модели различной производительности. Среди особенностей отметим следующее:

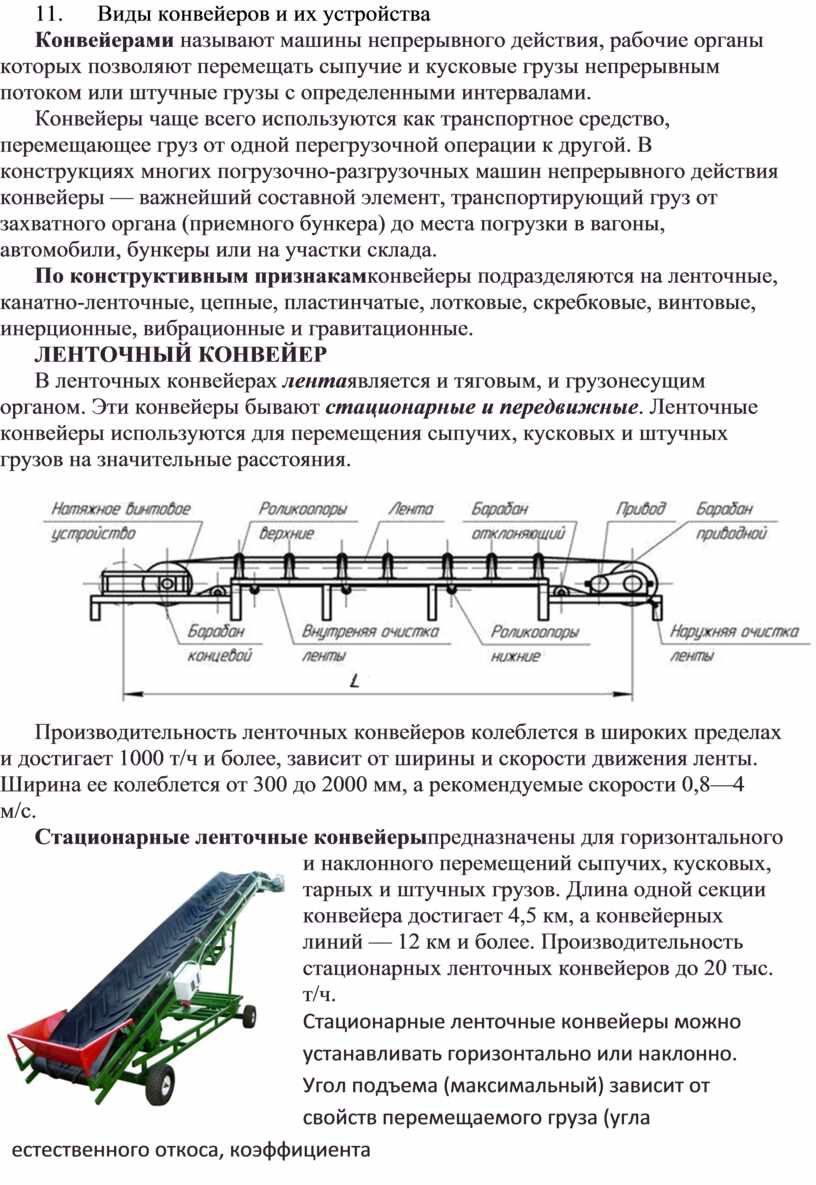

- В качестве основы применяется замкнутая лента.

- Рабочая и холостая ветвь поддерживаются специальными роликами. За счет этого обеспечивается требуемая степень натяжения.

- В качестве привода устанавливаются барабаны.

Встречаются модели, которые обладают производительностью 20 тысяч т/ч. При этом длина может достигать 10 км, что можно назвать весьма впечатляющим показателем. Эта конструкция универсального типа устанавливается во многих производственных помещениях.

Эксплуатация ленточных конвейеров

Как было отмечено несколько выше, ЛК может работать при высоких скоростях. Это делает ленточный конвейер более производительным по сравнению с другими транспортирующими агрегатами. Основная особенность эксплуатации заключается в том, что имеется возможность создания сложных маршрутов. К примеру, можно сделать сложную трассу с изгибами, горизонтальными и наклонными участками. Даже при тяжелых условиях эксплуатации (перепады температур, высокая запыленность и т.п.) ленточный конвейер обеспечивает надежную работу без сбоев. В большинстве случае при правильном обслуживании можно четко предсказать период выхода тягового органа из строя. Это позволяет эксплуатировать устройство без простоя. На сегодняшний день разработано огромное количество приводов, которые обеспечивали работу ЛК. При увеличении длины устанавливается несколько двигателей, которые обеспечивают нормальную эксплуатацию. При выходе одного привода, второй будет работать. В этом случае производительность хоть и понизится, но не будет простоя.

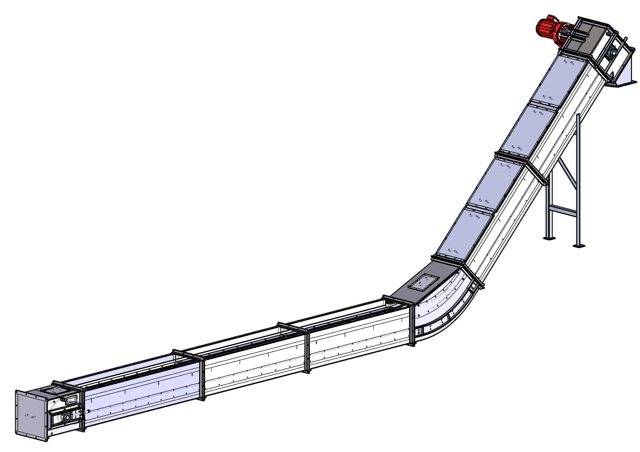

Цепные конвейеры

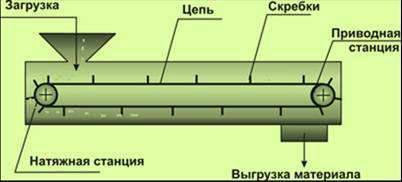

Для горизонтального перемещения зерновой массы или под углом, не превышающим 10 градусов используются цепные конвейеры. Цепные конвейеры могут изготавливаться с одной или двумя цепями, со скребками, погруженными в перемещаемый зерновой материал.

Конвейеры могут использоваться двухсторонние или односторонние, стационарного или передвижного типа. Перемещение зернового материала осуществляется волочением его по желобу с помощью укрепленных на цепи скребков. Сила трения в массе продукта обеспечивает перемещение не только той части насыпи, которую захватывают скребки, но и выше расположенного зерна по всей площади сечения короба.

Цепной конвейер, состоит из короба, с двух концов которого расположены приводная и натяжная станции с натянутой между ними цепью с закрепленными скребками. Нижняя часть цепи обеспечивает волочение зернового продукта. Выгрузка зерна из короба происходит через отверстие с задвижкой, проделанное в днище. В зависимости от конструктивной нагрузки для передвижения скребком может быть использована пластинчатая, втулочная или втулочно-роликовая цепь.

В легких конвейерах закрепление скребков может осуществляться на ленте, что позволяет исполнить их в передвижном или самоходном вариантах. Тяжелые конвейеры исполняются только цепными.

Основные достоинства цепных конвейеров: простота конструкции и небольшие габариты, что создает им преимущество перед ленточными конвейерами. Кроме того, цепной конвейер закрыт, из него не летит пыль, возможна их эксплуатация в простых транспортных галереях. Недостатки состоят в большей вероятности травмирования зернового материала, большей сложности монтажа и больших затратах электроэнергии. Это ограничивает использование цепных конвейеров для перемещения зерновой массы с производительностью, не превышающей 50-150 тонн в час. Изготовление цепных конвейеров большей производительности выполняется по индивидуальному заказу, при этом возможно обеспечить перемещение зернового материала на расстояние до 120 метров с производительностью большей производительностью. Использование таких мощных цепных конвейеров может объясняться невозможностью монтажа или эксплуатации ленточных конвейеров, при ограниченном пространстве или неблагоприятных погодных условий – сильных ветров.

Элеваторы, построенные до и в период 70-80-х годов прошлого века в большом количество оснащались цепными скребковыми конвейерами, которые в силу простоты конструкции продолжают эксплуатироваться по настоящее время.

Порядок выбора

Столь широкое разнообразие определяет то, что возникает довольно много трудностей с непосредственным выбором наиболее подходящего механизма к конкретным условиям эксплуатации. Основными критериями можно назвать следующее:

- Требуемая протяженность транспортировочного пути.

- Мощность двигателя.

- Тип перемещаемого груза.

- Условия эксплуатации.

Как правило, с увеличением протяженности транспортировочной ленты устанавливается более мощный двигатель. При этом стоит учитывать, что некоторые работают от сети 220В, другие 380В. Область применения определяет то, какие материалы применяются при изготовлении основной части. Примером можно назвать использование стали с повышенной коррозионной стойкостью.

Характеристики ленточных транспортеров

Характеристики ленточных транспортеров на элеваторе

- Применяется оцинкованный, крашеный короб. Длиной секция короба может быть до трех метров. Корпуса головной, хвостовой части и короба — герметичны. Основание ленточного транспортера имеет втулки, сделанные из антистатического материала. Они установлены в пазах, с учетом возможного расширения металла. В работе транспортера применяется износоустойчивая лента. Также возможен комплект датчиков. При наличии дополнительных бортов, на ленточном транспортере могут быть установлены прямые или желобные роликовые опоры.

- Основными двигателями рабочего процесса ленточного транспортера являются приводы. Они установлены в барабанах, по которым движется лента. Приводные и не приводные барабаны являются основным оборудованием ленточного транспортера. Возможны варианты. Барабаны с одной консолью вала, предназначенной для соединения с приводом. Или с двумя консолями, симметрично расположенными относительно оси ленточного транспортера, соединяющих, соответственно, уже два приводных механизма. При этом мощность двух одновременно работающих приводов равна половине мощности барабана. Барабаны с двумя консолями на ленточном транспортере предназначены для дублированных приводных механизмов. Это позволяет одному приводу работать, а другому быть запасным — на подстраховке. И каждый механизм рассчитан так, чтобы передавать барабану максимальную мощность.

- На выпуклых участках ленточного транспортера вместо нижних роликовых опор используются неприводные барабаны. Также они используются в головной и хвостовой частях транспортера, как отклоняющие барабаны.

Технические характеристики ленточных конвейеров

| Ширина ленты, мм | Скорость движения ленты, м/сек. | Производительность, м3/сек | Момент крутящий, н/м | Мощность привода, кВт |

| 400 | 0,5-2,0 | 45-160 | 360-5200 | до 45 |

| 500 | 0,63-2,0 | 63-200 | 360-6800 | до 45 |

| 650 | 0,8-3,15 | 128-504 | 360-10000 | до 45 |

| 800 | 0,8-3,5 | 195-980 | 1200-34000 | до 165 |

| 1000 | 1,0-3,5 | 400-1200 | 1200-53000 | до 480 |

| 1200 | 1,0-3,5 | 580-2300 | 1050-53000 | до 750 |

| 1400 | 1,0-3,15 | 630-2450 | 1550-53000 | до 750 |

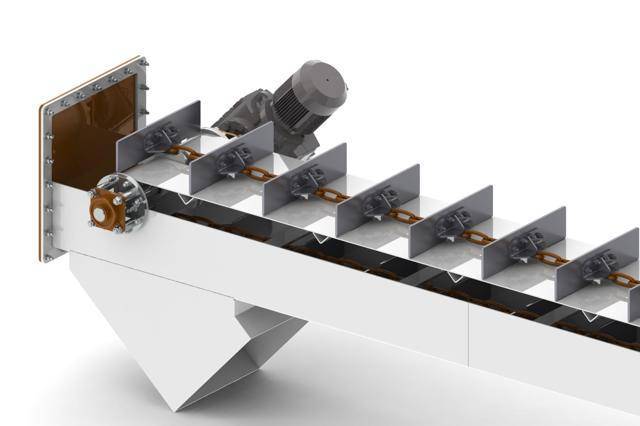

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

- возможность разгрузки в различных точках при помощи нескольких выпускных клапанов;

- меньшую (в сравнении с ленточным конвейером) площадь, необходимую для его установки;

- закрытую конструкцию, которая делает его пыле-, газо- и водонепроницаемым.

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого. Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками. Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода. Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга. Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом. Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

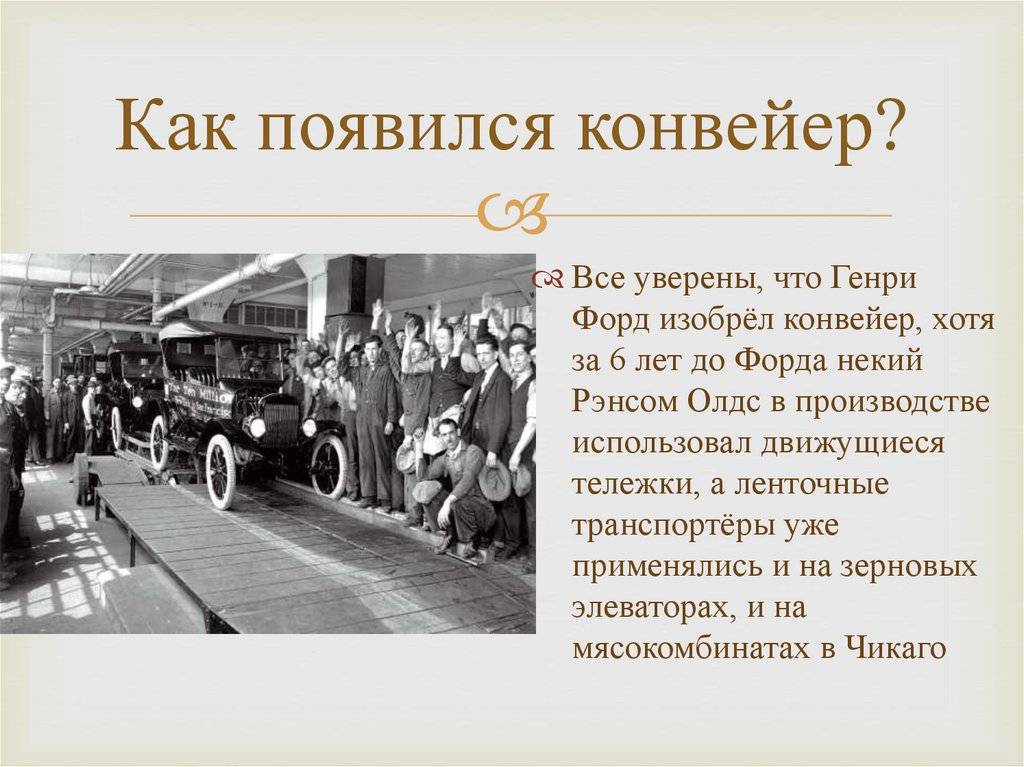

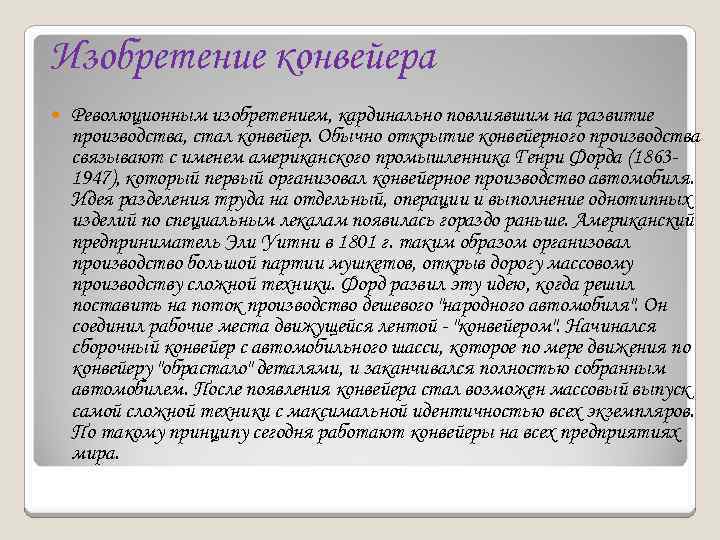

Конвейер и его история

При рассмотрении того, что такое конвейер следует уделить внимание его истории появления. Сегодня значение слова конвейер может несколько отличаться, но в большинстве случаев под ним подразумевается машина непрерывного действия, которая предназначена для транспортировки различных грузов

В последнее время база применяется в качестве основы для установки деталей на момент обработки.

Если рассматривать историю применения подобного механизма, то отметим, что он появился достаточно давно. Примером можно назвать следующее:

- Непрерывные водоподъемные устройства применялись на протяжении длительного периода в Древнем Египте для транспортировки жидкости.

- Первые винтовые устройства в классическом виде стали появляться в 16 веке. Они устанавливались в помещении, котором налаживалось мукомольное производство.

- Во второй половине 19 века устройства рассматриваемого типа стали устанавливаться с целью обеспечения транспортировки тяжелых грузов.

- В период с 1869 по 1914 годы создали основные разновидности конвейеров, большинство из которых на сегодняшний день лишь совершенствуются.

Распространение подобного оборудования можно связать прежде всего с тем, что оно существенно повышает показатель производительности труда, повышает эффективность проводимых операций.

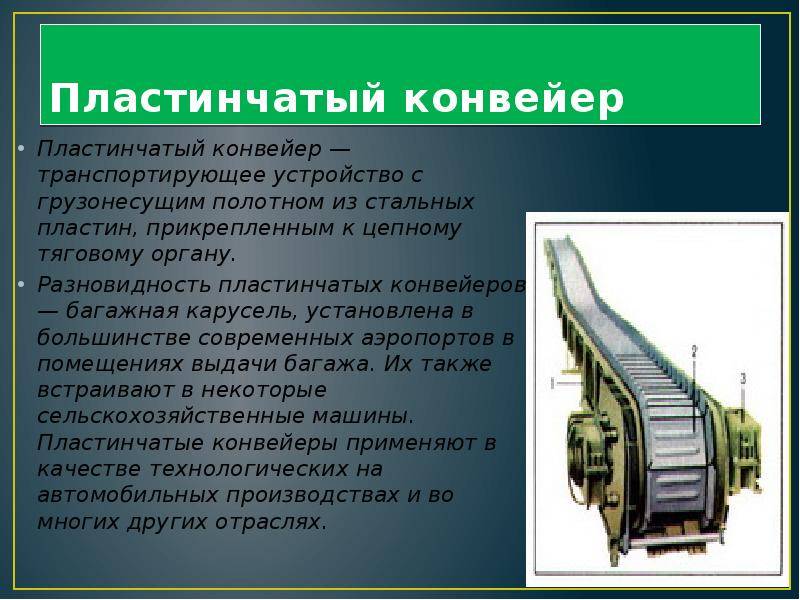

Пластинчатый транспортер

Стационарные транспортеры применяют в сборочных отделениях прессово-кузовных цехов автозаводов для перемещения различных узлов, кабин и кузовов автомобилей; они также являются конвейерами, на которых осуществляют сборочные операции.

В последнее время пластинчатые транспортеры начали использовать также для уборки листовых отходов в листоштамповочных цехах. В кузнечных цехах (см. Кузнечно-прессовое оборудование) стационарные транспортеры в основном используют для передачи заготовок на большие расстояния, а также для удаления отходов от обрезных прессов, когда они установлены в одну линию на траншейном фундаменте и транспортер проходит под прессами (см. кривошипные прессы). Переносные транспортеры обычно применяют для передачи заготовок от нагревательных печей к прессам и молотам в кузнечных цехах или заготовок от пресса к прессу в цехах листовой штамповки. Наклон транспортеров не более 20°. При большем угле наклона необходимо иметь поперечные ребра. Скорость транспортеров с поковками 12..45 м/мин, скорость сборочных конвейеров не более 3 м/мин.

Классификация конвейеров

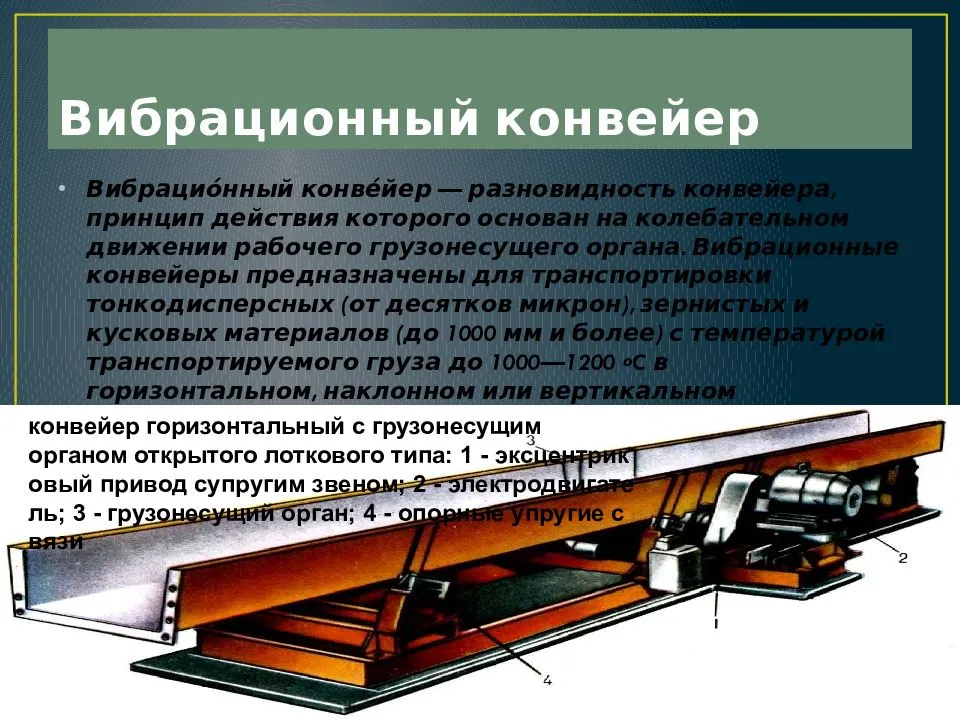

Как ранее было отмечено, выделяют довольно большое количество различных устройств, предназначенных для транспортировки грузов. Классификация конвейеров в большинстве случаев проводится по конструктивным признаком. Наибольшее распространение получили следующие варианты исполнения:

- Ленточные устройства встречаются чаще других по причине универсальности в применении и относительно невысокой стоимости. Их предназначение заключается в транспортировке кусковых и других материалов на достаточно большое расстояние. Ключевая особенность заключается в том, что рабочая поверхность представлена натянутой многослойной лентой, на которой и проводится размещение различных грузов. Сегодня эта группа по причине огромного количества положительных признаков встречается крайне часто, однако не считается универсальным вариантом.

- Винтовые устройства основаны на принципе применения архимедового винта, зачастую устанавливаются для транспортировки сыпучих материалов на достаточно большое расстояние. Эта группа также подразделена на несколько классов, основной отличительный признак заключается в типе устанавливаемого шнека. Шнековый винтовой конвейер также весьма распространен по причине высокой эффективности и относительно невысокой стоимости.

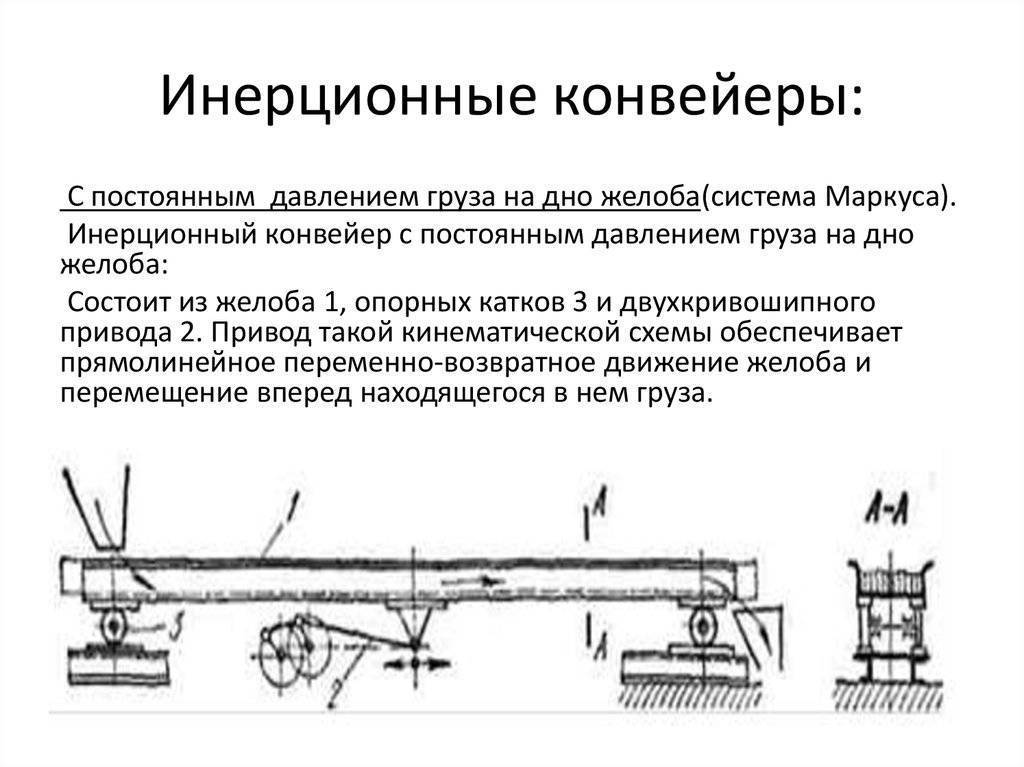

- Инерционная группа оборудования предназначена для перемещения сыпучих и в некоторых случаях штучных изделий на небольшое расстояние. При этом линия перемещения может быть исключительно горизонтальной или наклонной. Принцип действия заключается в создании вибрации, за счет которой легкие материалы смещают свое положение.

- Пластинчатое устройство чаще всего устанавливается в производственных цехах, так как основная рабочая поверхность может выдерживать существенное воздействие, к примеру, высокую температуру. Предназначение заключается в транспортировке острых, раскаленных или абразивных деталей. Подобный автомобильный конвейер может преодолевать достаточно резкие уклоны, так как на поверхности часто создаются специальные ребра, обеспечивающие надежную фиксацию. Однако у подобного предложения есть один существенный недостаток – скорость перемещения слишком мала.

- Скребковые конвейеры характеризуются тем, что перемещение материала обеспечивается за счет его волочения по специальному желобу. Подобный вариант исполнения большое распространение получил в горнодобывающей и обрабатывающей промышленности. Установка этого варианта исполнения не возможна в том случае, если при волочении изделие будет терять свой привлекательный вид. Достоинством можно назвать достаточно высокую эффективность в применении, но есть и существенный недостаток, который связан со сложностью конструкции и отсутствием возможности ее применения в случае транспортировки хрупких грузов.

- Элеваторы являются отдельной группой конвейеров, предназначение которых заключается в непрерывной транспортировке грузов. Часто устройство применяется для вертикального перемещения материалов. Подобный ковшовой конвейер получил широкое распространение в сельском хозяйстве и горнодобывающей промышленности, является достаточно сложным устройством, требующим своевременного и профессионального обслуживания.

Классификация конвейеров

В основу классификации К. положен ряд признаков: принцип действия, вид тягового (тянущего) органа, вид грузонесущего рабочего органа, который может одновременно выполнять функцию тягового, назначение (для определённого груза или универсальный), условия эксплуатации, расположение трассы и др. По принципу действия К. могут быть с грузонесущим и тяговым органами (лента, цепь, канат) и без тягового органа (инерционные, гравитационные, винтовые). В К. применяются разл. грузонесущие органы (сплошная замкнутая лента, скреплённые между собой пластины, настил, платформа, ковши, подвесные тележки, жёлоб, труба с толкающими скребками и др.), на которых размещается и вместе с которыми движется груз. На К. без тяговых органов осуществляется раздельное перемещение груза и рабочих органов (в роликовых, винтовых, инерционных, гравитационных и др.), груз транспортируется, напр., под действием силы тяжести, вибрации. В зависимости от назначения К. могут быть стационарными и передвижными, подвесными и напольными, используемыми для разл. насыпных, штучных грузов и специализированными (напр., для горячих отливок, химически активных веществ, материалов, применяемых в разл. средах). К. подразделяют на машины общего назначения, которые служат гл. обр. для погрузочно-разгрузочных работ в комплексе с дорожными, строительными, путевыми машинами и др., и специальные, напр. эскалаторы, движущиеся тротуары, элеваторы, стакеры. К. может иметь вертикально или горизонтально расположенную замкнутую пространственную трассу, по которой в зависимости от условий эксплуатации могут перемещаться подвесные или напольные грузонесущие органы с возможностью обслуживания разных зон работ. К. имеют электрич. или пневматич. машинный привод, обеспечивающий вращение приводного механизма грузонесущего или тянущего органа, а также служащий для перемещения К. с одной позиции на другую.

Винт

Винт состоит в основном из вала и винтовой поверхности — непрерывной стальной ленты, приваренной к валу, наклон которой ограничен внутренним и внешним диаметрами вала. Вал винта — обычно бесшовная толстостенная труба с высокой прочностью на разрыв, небольшой массой и незначительным прогибом. Приводная часть и хвостовик приварены к валу. Винты небольшого диаметра или очень короткие винты имеют сплошной вал с затянутым на резьбе концом. После монтажа винтовой поверхности вал необходимо отцентровать и при необходимости снизить биение. При более длинном вале соединительные муфты секций вала имеют промежуточные подшипники.

Таким образом легко обеспечивается взаимозаменяемость секций, что особенно важно для цилиндрических валов. Шаг винта обычно такой же, как диаметр винта

Перья винта должны характеризоваться низким сопротивлением трению. Их иногда закаливают или снабжают специальным покрытием для уменьшения износа и сопротивления продукта трению. Изредка проектируют отдельные перья шнека, и в этом случае перо представляет собой диск с соответствующим внутренним и внешним диаметрами. Эти перья соответственно изгибают до требуемого наклона и в конечном итоге устанавливают на валу одно сзади другого

Шаг винта обычно такой же, как диаметр винта. Перья винта должны характеризоваться низким сопротивлением трению. Их иногда закаливают или снабжают специальным покрытием для уменьшения износа и сопротивления продукта трению. Изредка проектируют отдельные перья шнека, и в этом случае перо представляет собой диск с соответствующим внутренним и внешним диаметрами. Эти перья соответственно изгибают до требуемого наклона и в конечном итоге устанавливают на валу одно сзади другого.

Винты могут иметь различную конструкцию. Показан двухзаходный винт, имеются две винтовые поверхности — одна внутри другой. Преимущество такого винта в том, что он препятствует движению назад продуктов с хорошей сыпучестью. Многозаходные винты обычно используют на вертикальных винтовых конвейерах.

Показан винт, состоящий из ленточной поверхности, проходящей на некотором расстоянии от вала и вблизи стенок желоба. Этот тип винта используют при транспортировании продуктов для обеспечения определенного смешивания. Их производительность почти равна производительности винта со сплошной поверхностью.

Показана коническая винтовая поверхность с увеличением диаметра к выпускному отверстию. Приемное отверстие размещено в стороне винта с наименьшим диаметром. Конические винты используют для трудносыпучих продуктов, которые могут уплотняться; продукт разрыхляется в процессе транспортирования.

Помимо описанных, существуют некоторые другие варианты смешивания или перемешивания продукта в процессе транспортирования. В этом случае винтовую поверхность делают прерывистой или составляют из ряда износостойких смешивающих перьев.

Из-за невозможности полностью опорожнить желоб горизонтального винтового конвейера вследствие зазора между кромкой винтовой поверхности и стенкой желоба, могут смешиваться несколько продуктов. Существует также опасность повреждения продукта, так как он может защемляться между кромкой винтовой поверхности и стенкой желоба; продукт также подвергается непрерывному трению о стенки. Помимо этого, посторонние предметы в массе продукта могут вызвать значительное повреждение винтовой поверхности или даже закупорку винтового конвейера. Иногда винт можно освободить, повернув его в противоположном направлении.

Винтовую поверхность необходимо периодически проверять на наличие повреждений. Длинные винты обычно делают составными, из отдельных секций, которые можно легко снимать или ремонтировать. Осевое давление и прогиб винта, вызывающие контакт винта с желобом и его износ, необходимо проверять у очень длинных конвейеров. Обычно привод винтового конвейера располагается на разгрузочном конце; в этом месте вал работает на растяжение, а не на сжатие, что может вызвать искривление вала.

Конвейер и его история

При рассмотрении того, что такое конвейер следует уделить внимание его истории появления. Сегодня значение слова конвейер может несколько отличаться, но в большинстве случаев под ним подразумевается машина непрерывного действия, которая предназначена для транспортировки различных грузов

В последнее время база применяется в качестве основы для установки деталей на момент обработки.

Если рассматривать историю применения подобного механизма, то отметим, что он появился достаточно давно. Примером можно назвать следующее:

- Непрерывные водоподъемные устройства применялись на протяжении длительного периода в Древнем Египте для транспортировки жидкости.

- Первые винтовые устройства в классическом виде стали появляться в 16 веке. Они устанавливались в помещении, котором налаживалось мукомольное производство.

- Во второй половине 19 века устройства рассматриваемого типа стали устанавливаться с целью обеспечения транспортировки тяжелых грузов.

- В период с 1869 по 1914 годы создали основные разновидности конвейеров, большинство из которых на сегодняшний день лишь совершенствуются.

Распространение подобного оборудования можно связать прежде всего с тем, что оно существенно повышает показатель производительности труда, повышает эффективность проводимых операций.