Что потребуется для литья?

Чтобы плавить латунь, нужно изначально подготовить оборудование, инструменты для проведения работ. К нему относятся:

- Формовочные композиции. Изготавливаются из огнеупорных материалов. Форма выбирается зависимо от требуемого готового изделия.

- Специальные щипцы, с помощью которых делали извлекаются из форм после застывания.

- Нагревательное оборудование. Можно использовать покупную модель или изготовить печь самостоятельно. Для сборки понадобится шамотный кирпич, огнеупорная мастика. Для нагревания можно использовать газовую горелку или проволоку из нихрома.

- Тигель — емкость, которая заполняется расходными материалами. Они плавятся во время нагревания. Затем мастер переливает расплавленные металлы в подготовленную заранее форму. Тигель изготавливают из глины или графита. Дополнительно используется жаропрочная обмазка, которая увеличивает долговечность емкости.

Для того чтобы достать тигель из печи, используются полукруглые щипцы.

Литье латуни в гипсовые формы

Гипс полугидрат CaSO4в смеси с полуангидридом веществаγCaSO4используется для отливок из цветныхсплавов, а так же для изготовлениямоделей и модельных плит, для небольшихотливок изготавливают смесь из 20% гипса,80% асбеста + воды. Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Длятонкостенных отливок с тонким рельефоми чистой поверхностью рекомендуютвместо асбеста мелкозернистый порошоккварца, такая смесь более прочная, чемцементная и имеет низкую газопроницаемость,поэтому ее проплавляют в автоклавахпри давлении 2 МПА в течение 8 часов,после чего сушат 10-20 часов. Для повышениягипсовых смесей в них можно вводить ПАВ– это позволит, при вспенивании гипсовогошликера, повышение количества газовыхпузырьков, что при исследуемомзатвердевании смеси способствуетгазопроницаемости.

Такая гипсовая формаобладает микропористостью и высокойгазопроницаемостью, что позволяетполучать в ней отливки из сплавов,выделяющихпри затвердевании повышенноеколичество газов.

Электролизная сварка своими руками

Водородное пламя является хорошей альтернативой пламени ацетиленовому и активно используется для сварки, резки и пайки различных материалов.

В отличие от многих традиционных способов водородная сварка почти безопасна, благодаря тому, что продуктом процесса горения в ней выступает пар.

Этот способ считается вариантом газопламенной обработки, использующим смеси из кислорода и горючих газов.

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком. Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя. Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью). При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

Литье меди

В промышленных условиях используются такие технологии, как

Литье меди

- Литье меди в формы

- Порошковая металлургия

- Гальваническое нанесение покрытия

- Горячий и холодный прокат

- Штамповка из листов

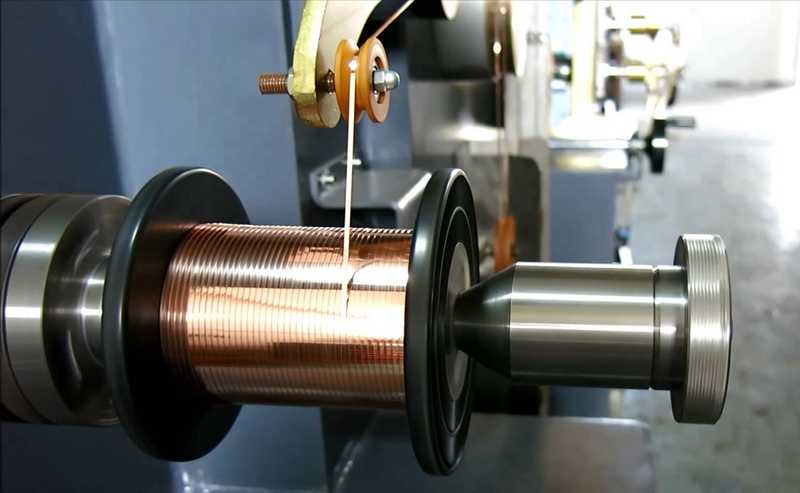

- Волочение проволоки

- Механическая обработка

Они требуют сложного и дорогого профессионального оборудования, высокой квалификации персонала и сопровождаются высокими энергозатратами.

Проволочное волочение меди

В домашних условиях небольшой мастерской применяются простые технологии, во многом повторяющие приемы работы мастеров медного века. Это медное литье и волочение проволоки, а также ковка и чеканка. Несмотря на простоту и древность технологических приемов, домашние мастера достигают высокого качества изделий. Достаточная точность литья обеспечивается тщательным изготовлением формы.

Преимущества и недостатки

К преимуществам литья металлов под давлением относятся:

- улучшение условий для усадки отливки;

- высокая герметичность изделий;

- глубокий рельеф;

- точное соблюдение размеров;

- широкие художественные возможности;

- минимальная потребность в специальной обработке полученных предметов;

- качественное изготовление небольших тиражей продукции (от 10 до 100 штук);

- оптимальный набор условий для выпуска медалей, значков, мебельной фурнитуры тиражом до 1000 штук.

Среди недостатков, которые имеет литье под давлением, можно выделить:

- долгую подготовку к изготовлению изделий (не менее недели);

- сложность конфигурации отливки;

- высокую стоимость расходных материалов.

4 Финальные этапы художественного литья

К поверхности отливок при их обработке нередко пригорают остатки формовочной композиции. Их удаляют посредством грубых щеток из металла. Если же нужно очистить очень тонкое и изысканное изделие, обычно используют проволочные механические щетки.

Для улучшения качества полученных предметов из бронзы, кроме того, применяют чеканку. На отливке почти нереально получить изображение безупречного качества – рисунок нередко трудно назвать четким и идеальным.

Справиться с этой проблемой как раз позволяет доводочная операция чеканки. Она может занимать немало времени – чем более ажурное и тонкое изделие отливалось, тем дольше она будет выполняться. Также готовые изделия при необходимости покрывают патиной, серебром, позолотой, никелем.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

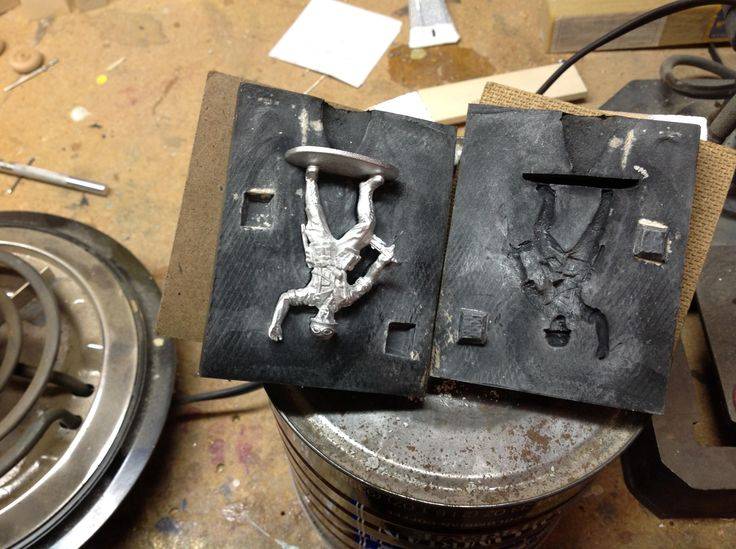

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Заводы по литью меди

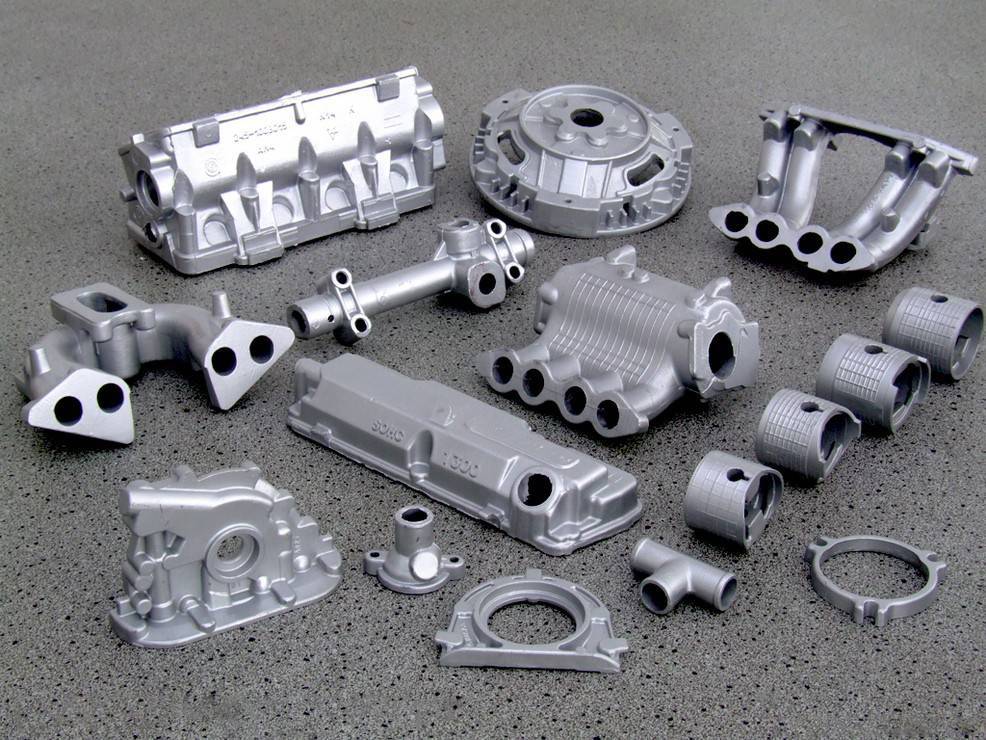

Литейное производство — это одна из отраслей машиностроения, которая занимается литьем отливок деталей путем заполнения различных форм расплавленным металлом.

Процесс изготовления металлических изделий возможен четырьмя основными способами — штамповкой, механической обработкой, ковкой и литьём. MKDB — одна из самых технологичных компаний, которая занимается всеми этими видами изготовления продукции, остановимся подробнее на литье.

Литьё деталей — это процесс изготовления изделий путём заливки расплавленного металла в готовую форму. Получение качественных заготовок или сразу готовых изделий зависит от качества оборудования, профессионализма работников и применяемых технологий на производстве.

Мы занимается литьем металлов и окружением этого процесса, в который входят:

- сквозное проектирование

- изготовление оснастки

- финишная обработка

В работе максимально широко используются современные технологии:

- программы проектирования (3D, CAD/CAM) — ArtCam, SolidWorks, Cinema 4D

- моделирования процессов литья

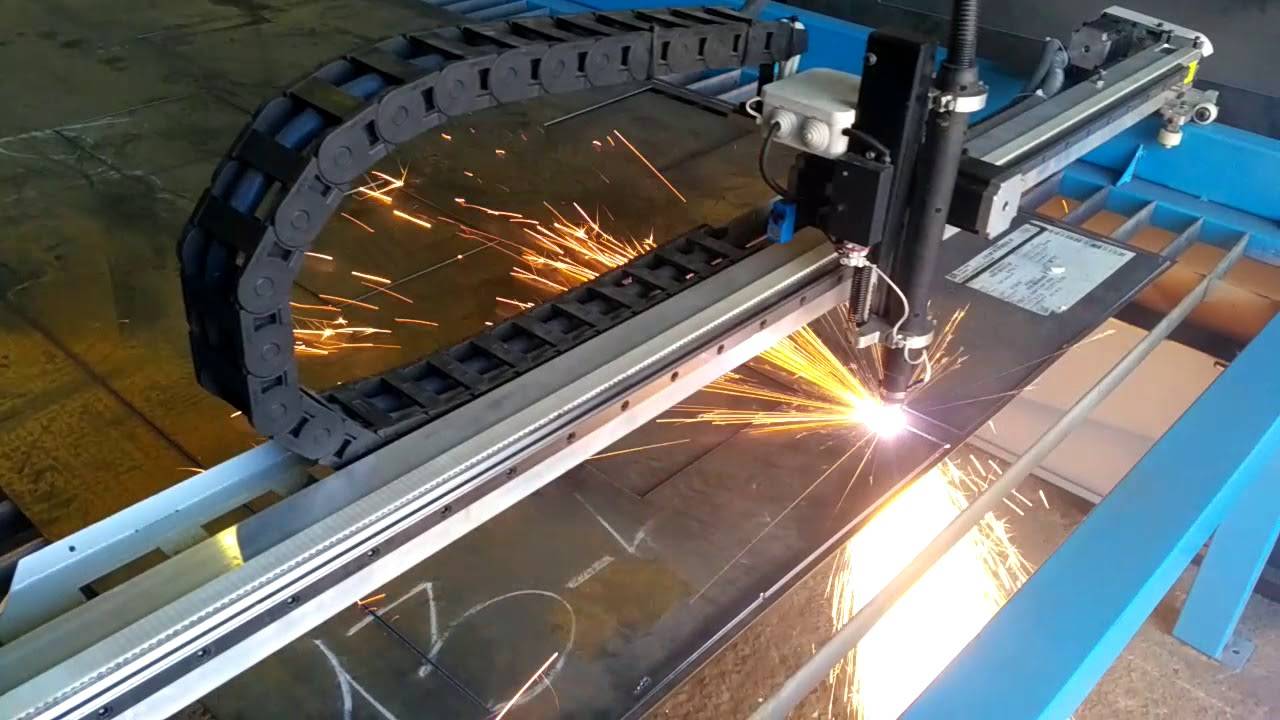

- ЧПУ обработка (CNC)

Виды литья

Чугун — один из самых распространенных металлов для изготовления изделий. Мы производим литье чугуна в ХТС, ЛВМ, ЛГМ и кокиль. Способ литья определяется в зависимости от сложности поверхности и формы отливаемого изделия что конечно влияет на сроки изготовления и стоимость конечного продукта. Также вы можете заказать готовые изделия из нашего каталога

Подробнее о чугунном литье

Литьё изделий из алюминия на заказ с массой от 0,1 кг. Наши мощности позволяют изготавливать любые партии изделий с высоким качеством литья, что выгодно в последующей механической обработке. Также принимаем заказы на изготовление модельной оснасти для изделий из алюминия.

Подробнее о литье алюминия

Сталь – универсальный материал для литья. Благодаря своей высокой прочности и пластичности она представляет собой превосходный материал для машиностроения.

Возможен выпуск изделий из стали следующих марок:

- углеродистая сталь;

- низколегированная сталь;

- легированная сталь;

- высоколегированная сталь

Изделия из бронзы чаще всего являются художественным литьём, но также имеют своё место в модельном производстве изделий небольшими партиями, для тестов или при невысокой необходимости высоких прочностных характеристик. Так как бронза — сплав меди с оловом, свинцом, или никелем, то изделия обладают достаточной прочностью, коррозионной стойкостью и эстетичным внешним видом. Художественное литьё из бронзы обладает неким налётом старины и часто ассоциируется у людей с 18-19 веками, когда такие изделия чаще всего украшали собой замки, дворцы или дома знати.

Изготовление уникальных художественных изделий из бронзы занимает до 30 рабочих дней на согласование 3d модели изделия и изготовление оснастки (при необходимости). Стоимость варьируется от сложности изделия и тиража.

Медное литье широко используется в разнообразных областях техники. Сплавы меди с золотом часто используются в ювелирном деле. Наша компания располагает собственным литейным производством, на котором и изготавливается литье меди и медных сплавов.

Все литье из меди и ее сплавов, производимое нашей компанией, сертифицировано и соответствует ГОСТ и ТУ. Большую часть этого ассортимента составляют отливки из бронзы и латуни.

Мы изготовим любое литье из меди и медных сплавов по вашим чертежам, осуществим его механическую обработку.

Марки технической меди определяются ГОСТ 859-78.

Технически чистую медь обозначают буковой М.

Марки меди различаются содержанием в ней различных примесей, а также способом изготовления (указывается в конце маркировки):

К – катодная медь, Б – бескислородная медь, Р – раскисленная медь.

Источник

Принципиальная схема процесса CCR CONTINUUS PROPERZI

Расплав меди, получаемый в индукционной печи, по огнеупорной трубе подается в разливочный контейнер. Машина непрерывного литья состоит из двух вращающихся колес: литейного и натяжного, охватываемых лентой. По ободу литейного колеса выполнена канавка, стенки которой в совокупности с лентой образуют кристаллизатор. Вращение литейного колеса осуществляется двигателем через систему передаточных механизмов. Подача охлаждающей жидкости, обеспечивающая кристаллизацию расплава и формирование непрерывно-литой заготовки, осуществляется через полости спиц литейного колеса. Полученная заготовка через систему проводок подается в непрерывный прокатный стан, состоящий из трехвалковых клетей. В настоящее время стандартом компании является использование двухвалковых рабочих клетей с диаметром валков 180-400 мм в черновой и трехвалковых с диаметром валков 180-270 мм в чистовой группе. Общее количество клетей варьируется от 8 до 15.

Однако, двухвалковые прокатные станы (процессы SCR SOUTHWIRE, SMS-MEER CONTIROD) проще в управлении и имеют значительно меньшие эксплуатационные расходы по сравнению с трехвалковыми (процесс CCR CONTINUUS PROPERZI).

Литье из олова сплавы в силиконовые формы, в домашних условиях | Строитель промышленник

29.08.2019

Олово – это легкоплавкий металл. Он занимает пятидесятое место в таблице Менделеева. Он довольно широко популярен в природе, например, руду для его изготовления активно добывают в море Лаптевых.

Человек начал использовать олово еще в бронзовом веке. В особенности, его применяли для получения бронзы. Сейчас его применяют в качества припоя, покрытий и др. По мимо этого, олово используют в ювелирном деле и во время изготовления игрушек, к примеру, оловянных солдатиков и др.

Материалы и инструменты для литья

Олово фактически прекрасный материал для выполнения литья и в домашних, в условиях в промышленности. Какие будут необходимы инструменты и материалы для изготовления формы и выполнения литья.

Для производства формы потребуется герметик и гипс. Из первого будет изготавливаться сама оснастка, а гипс потребуется для производства каркаса, в который станет поставлена технологическая оснастка.

Инструменты для литья из олова

Помимо, перечисленных материалов потребуется несложный слесарный инструмент – напильники с самым разнообразным сечением, плоскогубцы, паяльный аппарат и др.

Главные способы литья олова

В условиях в промышленности есть несколько технологий разрешающих быстро и хорошо делать отливки из олова и его сплавов.

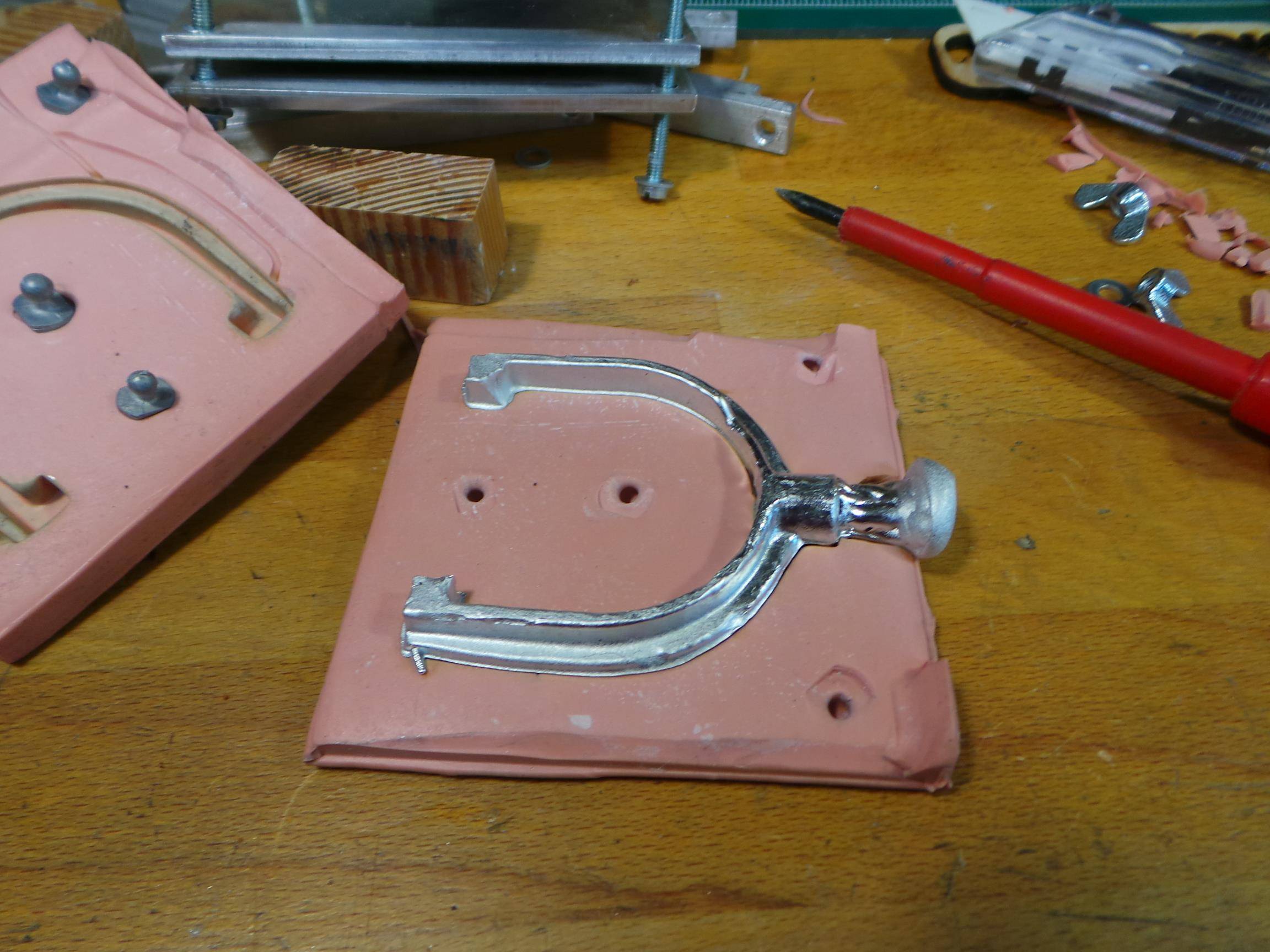

Наиболее распространенным можно назвать литье в центробежной машине.

Суть такого способа неимоверно проста, расплавленный металл, через систему литников подается в формы, размещенные вокруг одной оси и крутящиеся с конкретной скоростью. Их вращение обуславливает создание центробежной силы, которая жмет поступающий металл в середине формы.

Аналогичным образом, происходит удаление лишних газов из тела будущей отливки. Это инженерное решение дает возможность получать металл с мелкозернистой структурой.Литье выполняют в металлоформы, изготовленные на производстве.

Перед заливкой на поверхности для работы могут быть нанесены составы, облегчающие выемку готовой отливки из формы.

Резцедержатели токарных станков по металлу чертеж, устройство, ГОСТ

Литье олова дома

Как уже говорилось, литье из олова дома применяют для получения рыбацких снастей, фигурок, к примеру, солдатиков и др.Порядок выполнения отливки из олова выглядит так:

- Изготовление формы.

- Литье изделия.

- Механическая обработка отливки.

Для выполнения литья олова дома понадобится:

- Газовая плита;

- Олово.

- Форма для отливки.

- Напильник, скальпель и некоторые прочие несложные инструменты.

Оснастку, выполненную из алюминия или силикона, можно применять по нескольким раз.

Для получения хорошего результат нужно будет потратить большое количество времени, при этом неплохо бы иметь конкретные художественные способности. Как только фигурка будет отлита ее неплохо бы раскрасить.

Для этого можно использовать краски на акриловой основе. Для того чтобы она отлично легла фигурку перед тем как приступить к работе нужно обезжирить.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Особенности техпроцесса

Сущность ЛВМ заключается в том, что силиконовая или восковая модель выплавляется из заготовки путем нагревания, а освободившееся пространство заполняют металлом (сплавом). Техпроцесс имеет ряд особенностей:

- При изготовлении формовочной смеси широко используют суспензии, состоящие из огнеупорных мелкозернистых материалов, скрепляемых связующим раствором.

- Для заливки металлов (сплавов) применяют неразъемные формы, получаемые путем нанесения на модель огнеупорного покрытия, его сушки с дальнейшим вытапливанием модели и прокаливанием формы.

- Для отливок используются одноразовые модели, так как они разрушаются в процессе изготовления форм.

- Благодаря мелкозернистым огнеупорным пылевидным материалам обеспечивается достаточно высокое качество поверхности отливок.

Характеристики меди

Медь — это металл с относительно низкой температурой плавления (1083С), плотностью 8 г/см3 и высокой пластичностью. Она встречается в природе в виде самородков. Благодаря этим качествам она стала первым металлом, освоенным человечеством. Археологи находят инструменты и оружие, в захоронениях, датируемых III тысячелетием до н.э. Скорее всего, человечество освоило медное литье еще раньше, в конце каменного века.

Основные свойства металлов подгруппы меди

Латинское название металла- Cuprum связывают с названием острова Кипр, известного античного центра производства бронзовых изделий. Сплавы на основе меди — бронза и латунь обладают высокой прочностью и меньше подвержены окислению. Бронза широко применялась как основной металл человечества вплоть до освоения массовых технологий производства стали.

Медь обладает отличной электро- и теплопроводностью. Это обуславливает ее широкое использование в электротехнике и теплотехнике.

Кроме того, медь обладает выраженными бактерицидными свойствами.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Подготовительные работы

Прежде чем начинать изготавливать отливку нужно подготовиться к проведению основных работ. Изначально нужно разработать эскиз будущего изделия, зарисовать его на бумаге. По готовому чертежу сделать форму для заливания расплавленного сплава. Она изготавливается из глины и кварцевого песка. Существуют многоразовые, одноразовые формы. Первые изготавливать труднее, но они могут применятся при серийном изготовлении изделий из металлических сплавов.

После изготовления детали из латуни потребуется дополнительная обработка для устранения дефектов, возникающих при литье. Для этого поверхности отливки подвергается химической обработке. С помощью активнодействующих растворов с поверхности заготовок удаляются дефекты.

Поверхность отливки

Сплавы меди

Сплавы, повышающие прочность и другие свойства меди, получают введением в нее добавок, таких, как цинк, олово, кремний, свинец, алюминий, марганец, никель. На сплавы идет более 30% меди.

Латуни – сплавы меди с цинком ( меди от 60 до 90% и цинка от 40 до 10%) – прочнее меди и менее подвержены окислению. При присадке к латуни кремния и свинца повышаются ее антифрикционные качества, при присадке олова, алюминия, марганца и никеля возрастает антикоррозийная стойкость. Листы, литые изделия используются в машиностроении, особенно в химическом, в оптике и приборостроении, в производстве сеток для целлюлознобумажной промышленности.

Бронзы. Раньше бронзами называли сплавы меди (80-94%) и олова (20-6%). В настоящее время производят безоловянные бронзы, именуемые по главному вслед за медью компоненту.

- Алюминиевые бронзы содержат 5-11% алюминия, обладают высокими механическими свойствами в сочетании с антикоррозийной стойкостью.

- Свинцовые бронзы, содержащие 25-33% свинца, используют главным образом для изготовления подшипников, работающих при высоких давлениях и больших скоростях скольжения.

- Кремниевые бронзы, содержащие 4-5% кремния, применяют как дешевые заменители оловянных бронз.

- Бериллиевые бронзы, содержащие 1,8-2,3% бериллия, отличаются твердостью после закалки и высокой упругостью. Их применяют для изготовления пружин и пружинящих изделий.

- Кадмиевые бронзы – сплавы меди с небольшим количества кадмия (до1%) – используют при производстве троллейных проводов, для изготовления арматуры водопроводных и газовых линий и в машиностроении.

Припои – сплавы цветных металлов, применяемые при пайке для получения монолитного паяного шва. Среди твердых припоев известен медносеребряный сплав (44,5-45,5% Ag; 29-31% Cu; остальное – цинк).

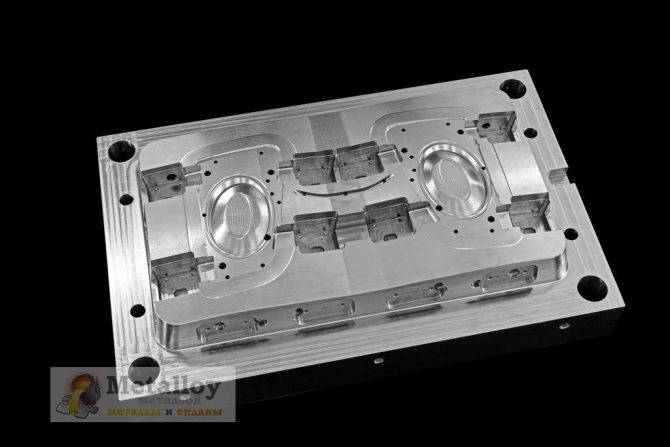

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Производство форм

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

В домашних условиях выплавляемым изделиям на основе алюминия требуемая форма придается ручным способом. Форму при этом тоже можно сделать самому. Многие домашние мастера применяют методику литья «в землю», благодаря которой можно в итоге получить необходимые алюминиевые детали без специального оборудования.

Моделям форм, с которыми приходится работать, вы сможете придать определенную конфигурацию, причем сами формы изготавливаются на основе подручных материалов своими руками. В частности, форму можно получить из простого цементного раствора. В такой ситуации выплавляемой заготовке можно придать прямоугольную или квадратную форму. В интернете можно отыскать видеоуроки, как правильно залить алюминий в цемент.

Для литья нередко применяются гипсовые формы. Гипсовым моделям в такой ситуации можно придать почти любую конфигурацию. Очень важным показателем при работе с формами является усадка материала. При его застывании он должен быть минимальным.

Под заливку алюминия моделям можно придать желаемую конфигурацию благодаря применению воска. Но здесь нужно сказать, что посредством воска можно изготавливать на основе алюминия только небольшие детали. Благодаря ряду эксплуатационных характеристик восковым моделям можно будет придать даже сложные конфигурации, но изготовить детали таким способом можно только один раз.

https://youtube.com/watch?v=gpariUr_FZE

Литейным методом можно с легкостью изготавливать детали на преимущественно дюралевой основе. Дюраль — это материал, состоящий преимущественно из алюминиевого сплава с рядом других компонентов. Но нужно знать, что заготовки, которые выплавляются на его основе, застывают долго.

Модели, которые используются под литье металла, должны обязательно быть подготовлены: их потребуется очистить и нанести масло в качестве смазки.

Исследования литейной техники

На сегодняшний день на тему создания медной пластики написаны считанные работы, при этом не все из них были опубликованы в полном виде. Славянист и археолог Б.А. Рыбаков, исходя из своих наработок в ходе изучения артефактов, найденных на раскопках, которые были проведены А.В. Арциховским в курганах племён вятичей, предложил научному сообществу свою модель описания литейного процесса. Академик пытался доказать, что разжиженную в глиняных тигелях медь изымали из них так называемой льячкой – предварительно прогретым специальным глиняным прибором, похожим на столовую ложку или ковш. Расплавленная медь заливалась посредством льячки в каменную форму, при этом мастер должен был следить, чтобы все полости и углубления в сосуде были заполнены металлом.

На вопрос о том, почему отливки производились именно в каменные формы, Рыбаков отвечал, что они идеально подходили для проб, а также позволяли изучить особенности проникаемости меди. Однако современные исследователи утверждают, что эта теория неполная, и уточняют: используя каменную форму, мастер не смог бы изготовить достаточное количество изделий для тиражного литья.

Аргументируя этот тезис, исследователи воссоздали каменную форму из современных материалов и повторили старинный литейный процесс. Следует уточнить, что, поскольку бронзовый сплав разрушил бы каменный сосуд по причине высокой температуры плавления, отливки были проведены из менее плотных металлов. Это позволило создать сосуд, который сохранит свою форму под воздействием металла и подойдет для дальнейшего тиражного литья.

Итак, в результате первого опыта была получена восковая модель. Опыт был довольно продолжителен по времени. Критически много часов было затрачено на равномерное разглаживание воска по рельефной поверхности: предварительно прогретая форма постоянно теряла температуру, воск застывал, и поэтому было трудно распределить материал по всем полостям. Следующим проблемным этапом в этом опыте стал процесс охлаждения сосуда, не выполнить который было нельзя, ведь восковую фигуру невозможно извлечь из горячего сосуда без риска повреждений. Охлаждение проводилось долго, поскольку охлаждать каменную форму посредством погружения в холодную воду было слишком опасно: велика вероятность того, что она лопнет. Поэтому форма охлаждалась обыкновенным способом, и занимал этот процесс не менее 35 минут.

Другие пробы по отливке были проведены с использованием олова и свинца. Эти легкоплавкие металлы позволили провести опыт с меньшими по времени затратами: съём формы с модели из отлитого металла можно было сделать в горячем состоянии, поэтому предварительно охлаждение не требовалось. Модели из этих металлов также позволили мастерам-исследователям совершить добавочные работы штихелем – как известно, такая проработка позволяет поднять планку качества изделия.

Итак, работа с воском, свинцом и оловом прошла без критических затруднений. Далее были предприняты попытки провести отливку из бронзы. Первый этап этого опыта прошел гладко: каменная форма осталась целой. Однако после съема формы было обнаружено, что края формы и самые мелкие детали узора разрушены: бронзовый сплав оказался агрессивен. Вторая проблема снова заключалась в больших временных затратах. Во-первых, несколько часов было потрачено на предварительный прогрев формы и ее охлаждение после отливки. Во-вторых, бронзовую модель, в отличие от оловянной или свинцовой, непременно нужно детализировать и придать ей рельефность, а это также требует часов дополнительной работы.

Во время второй попытки бронзовой отливки были деформированы 50 % рельефного узора. Третья попытка не принесла в эксперимент существенных улучшений – изображение было утеряно в не меньшей мере, чем при первых двух отливках. При создании нагельных крестов отливка с помощью бронзы доставила бы мастерам только затруднения: после съема каменной формы металлическую модель пришлось бы вырубать и чеканить. Бронзовое литьё давало мастерам лишь бесформенные слитки.