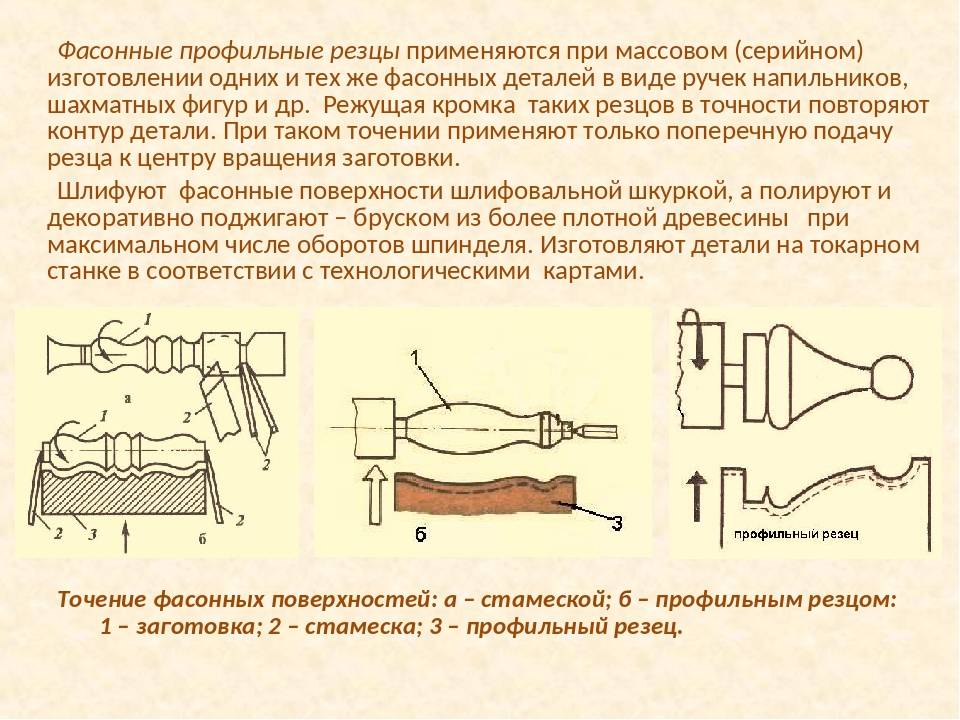

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500. К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

Назначение, функциональные возможности

16К20 производился Московским станкостроительным заводом «Красный Пролетарий» в период с 1971 по 1986 год. Это одна из наиболее удачных моделей советского станкостроительства, которая стала основой множества модификаций, таких как 16К25, 16К20М, 16К20М и более современных версий с ЧПУ управлением — станок 16К20ФЗ, 16А20Ф3, 16К20Т1.

Данный агрегат способен выполнять следующие технические операции:

- обточка;

- расточка;

- подрезка торцов;

- сверление;

- развертывание;

- зенкерование;

- нарезание резьб (метрической, модульной, питчевой, дюймовой).

Среди эксплуатационных преимуществ данного агрегата в сравнении с тогдашними аналогами выделим надежность, точность обработки, простоту обслуживания, выносливость и высокую производительность.

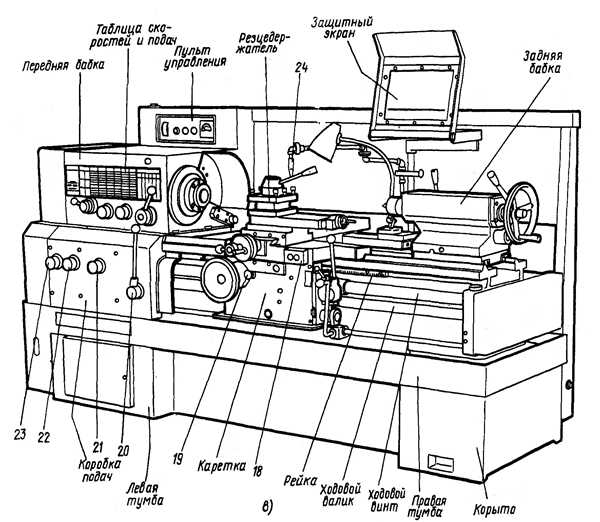

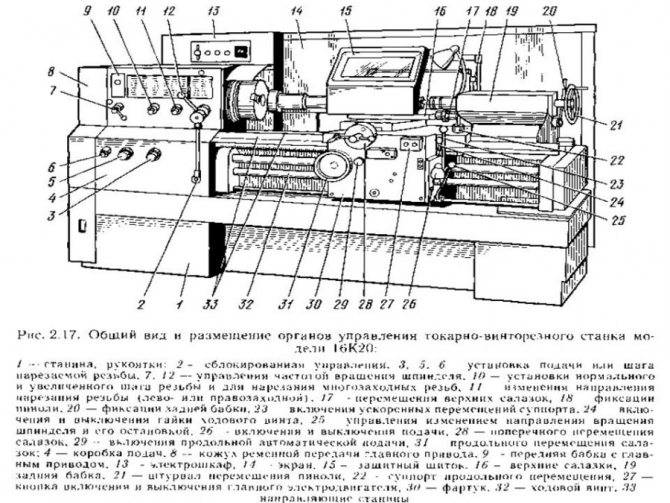

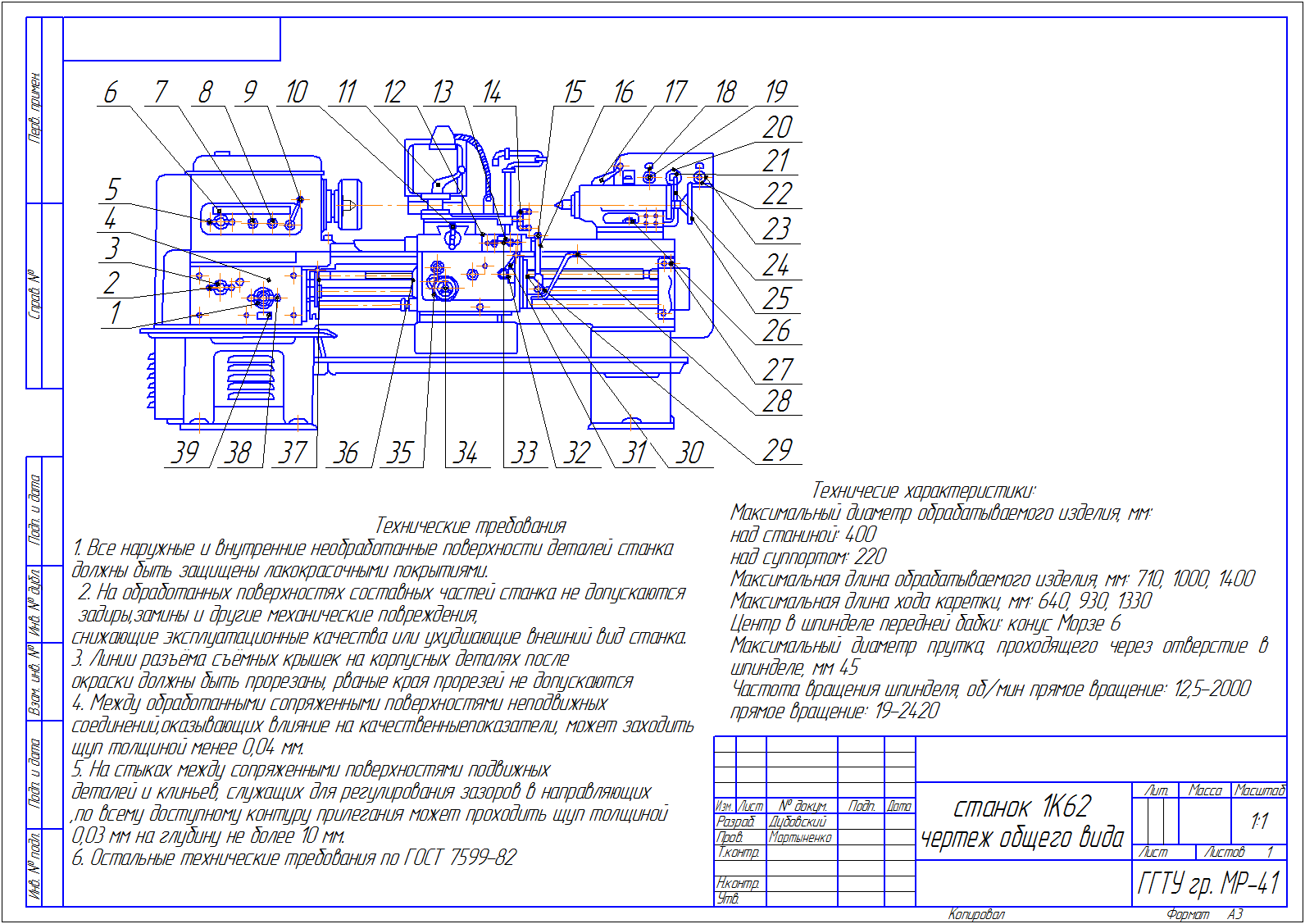

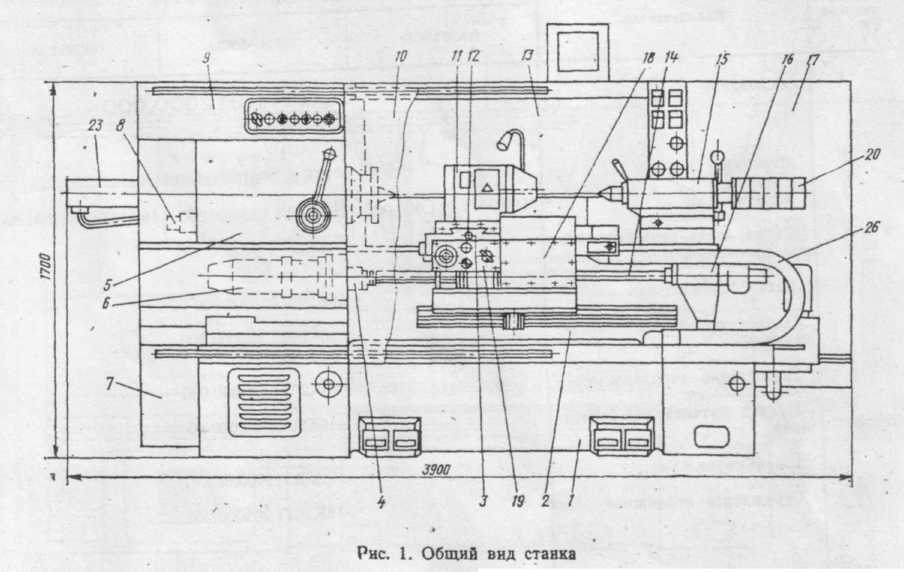

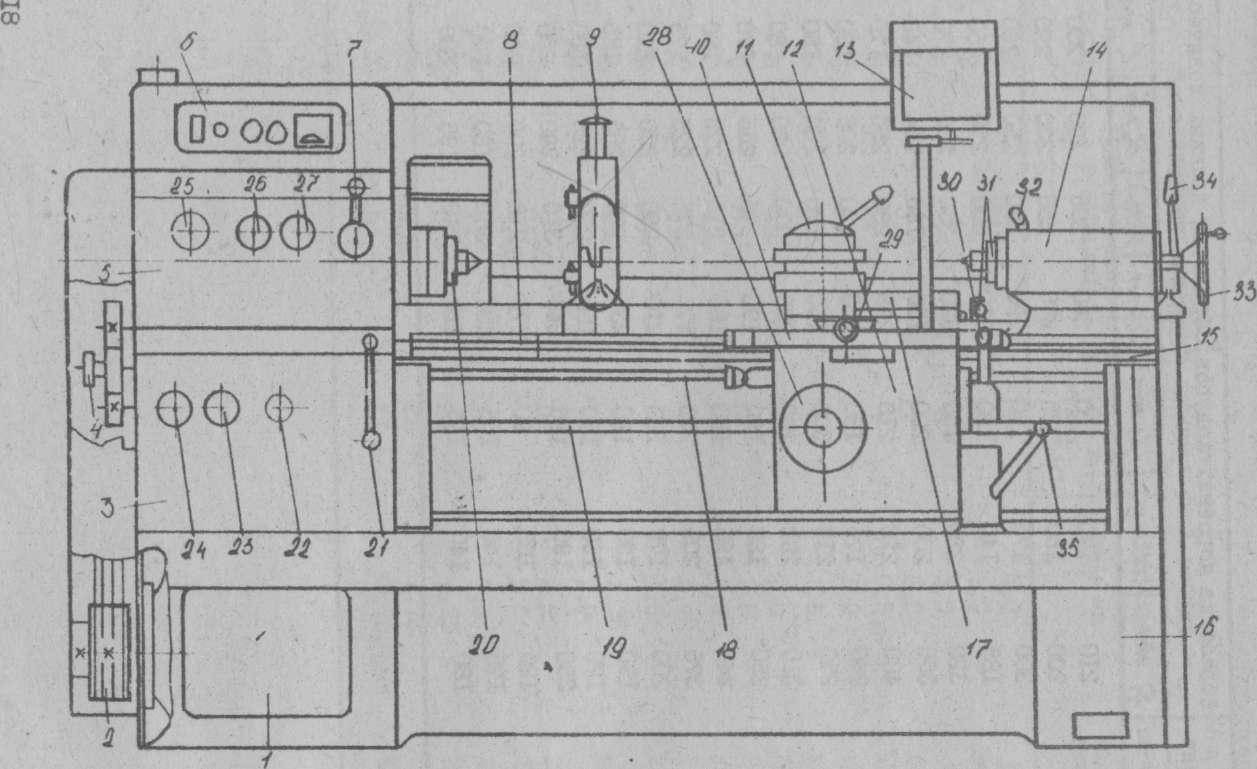

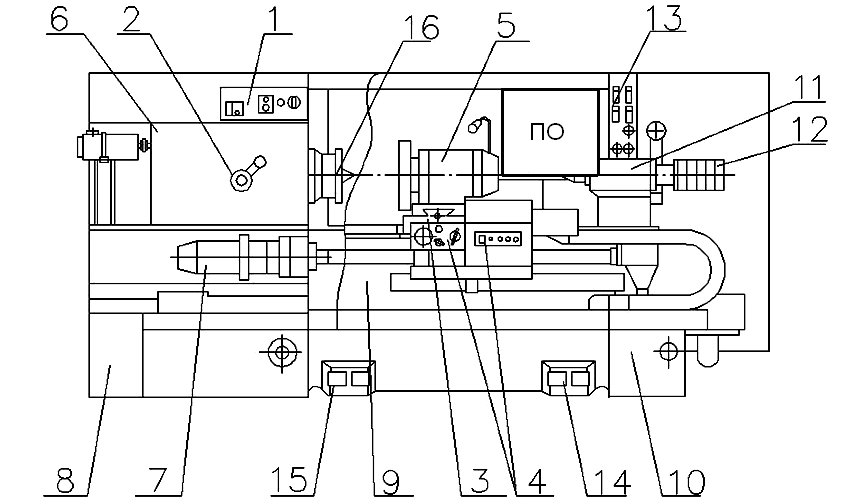

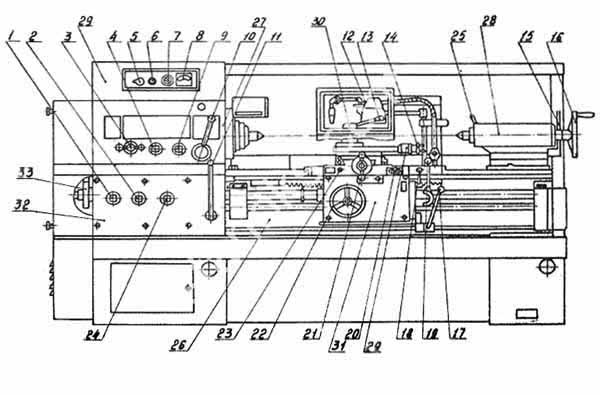

Общий вид станка 16К20

Универсальный станок 16К20 обладает следующими характерными особенностями:

- жесткую конструкцию станины, которая имеет коробчатую форму и стоит на основании в виде монолитной плиты, станина укомплектована направляющими из каленой стали;

- возможность фиксации обрабатываемых заготовок в патроне либо в центрах;

- усиленная конструкция резцедержателя, обеспечивающая максимально надежную фиксацию рабочего инструмента;

- установленный на прецизионных подшипниках качения шпиндель;

- оснастка множеством ограничительных и блокирующих механизмов, за счет которых достигается безопасность работы;

- наличие масштабных линеек с визирами, дающих возможность оператору выставить резцовые салазки предельно точно;

- комплектация устройством отключения подачи суппорта.

Советскими предприятиями производились аналоги данной модели, наиболее распространенными из которых являются: ЖА-805, МК6058, КА-280 и 16ВТ20. к меню

Технические характеристики

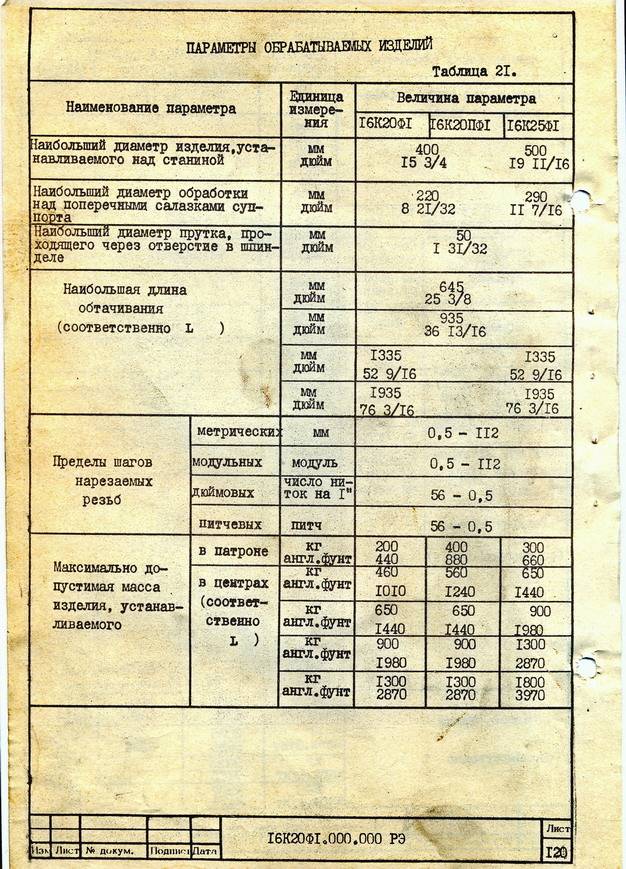

Рассмотрим основные параметры токарного станка 16К20:

- группа точности (в соответствии с ГОСТ №8-82) — Н;

- максимальные диаметры обработки: над станиной — 400 мм, над суппортом — 220 мм;

- высота центров над направляющими — 215 мм;

- длина обрабатываемых деталей при установке в центрах: от 710 до 2000 мм;

- расстояние от центров до резцедержателя — до 225 мм;

- вес обрабатываемых заготовок: в центре — до 130 кг, в патроне — до 200 кг.

Параметры шпиндельного узла 16К20:

- диаметр отверстия — 52 мм;

- диаметр прутка — 50 мм;

- частота вращения шпинделя — от 12 до 1600 об, на реверсном ходу — от 19 до 1900 об/мин;

- количество скоростей шпинделя: на прямом ходу — 22, на реверсном — 11;

- тип конуса шпинделя — Морзе 6К;

- тип конца шпинделя — 6К;

- фланец шпинделя — Ø170;

- максимальный крутящий момент — 1000 Нм.

Конструкция станка 16К20

Параметры подачи:

- длина перемещений: продольного — от 646 до 1935 мм, поперечного — 300 мм;

- скорость перемещений: продольного — 3800, поперечного — 1900 мм/мин;

- диапазон подач: продольных — от 0.05 до 2.9, поперечных — 0.025 до 1.4 мм/об;

- количество подач в обеих направлениях — 42;

- максимальные усилия подачи: продольной — 5584, поперечно — 3530 Н.

Параметры резцовых салазок:

- длина перемещения салазок — 150 мм;

- шаг перемещение на одно деление — 0.05 мм;

- угол поворота — до 90 градусов;

- сечение фиксатора резца — 25*25 мм;

- количество резцов в одной салазке — 4 шт.

Параметры задней бабки:

- тип конуса бабки — Морзе 5;

- максимальное перемещение пиноли — 150 мм;

- шаг перемещения бабки на 1 деление лимба — 0.1;

- величина смещения бабки в поперечном направлении — 15 мм.

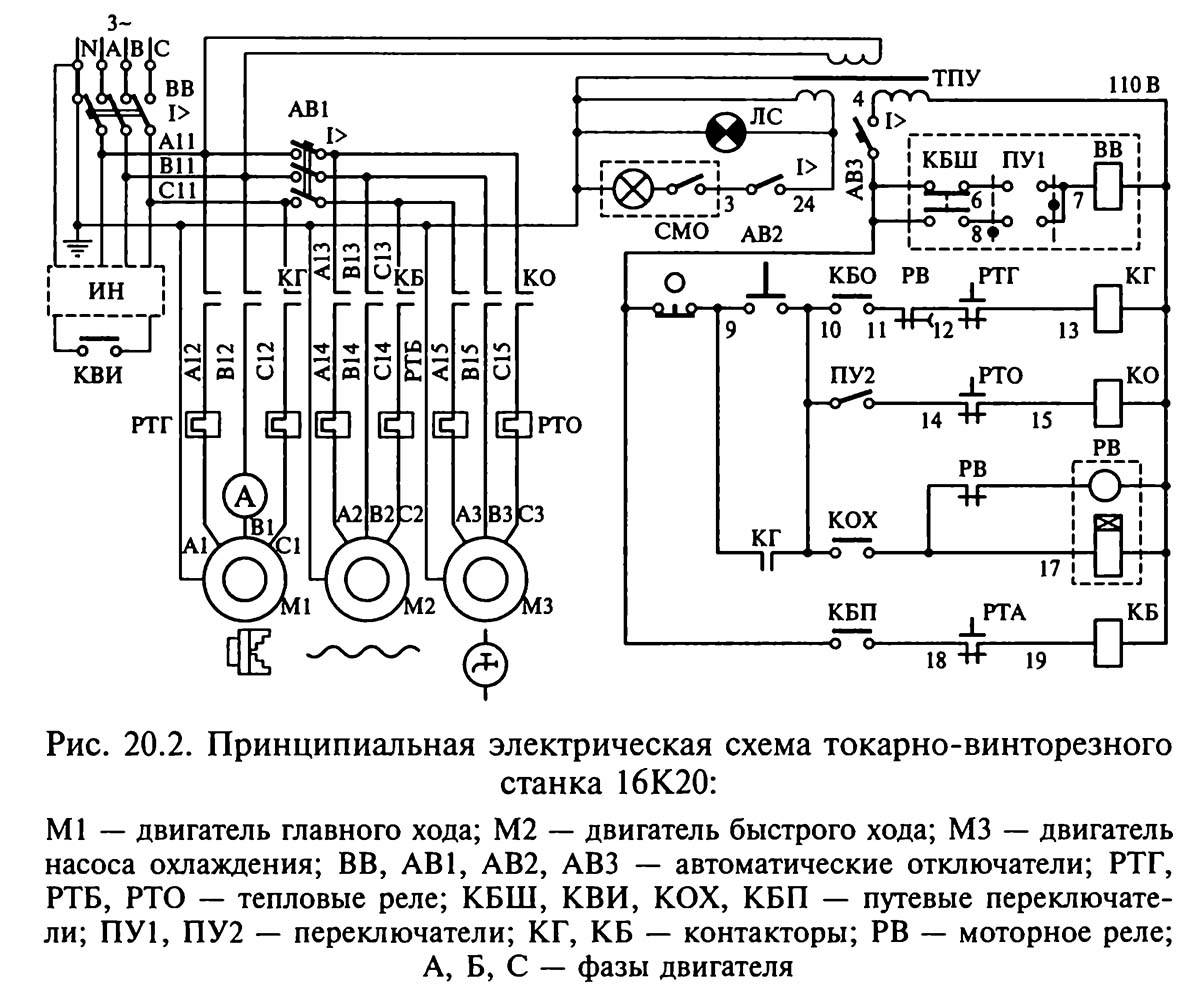

На станок установлены 3 электродвигателя: основной — мощностью 11 кВт, мотор насоса подачи СОЖ — 0.125 кВт и привод быстрой подачи шпинделя — 0.12 кВт. Габариты 16К20 составляют 279*119*150 см, полный вес агрегата — 3010 кг. к меню

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Это интересно: Технология лазерной резки металла — освещаем суть

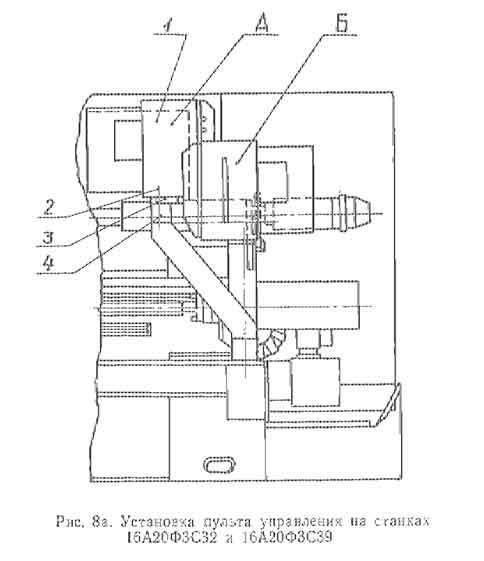

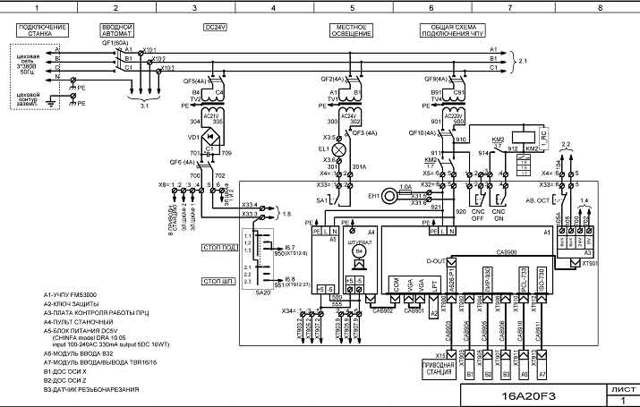

Руководство оператора токарно-винторезного станка 16К20РФ3С32 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20РФ3С32 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим “Ввод”

- Вывод программы

- Режим “Ручное управление”

- Режим “Автомат”

- Режим “Тест”

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

Устройство и принцип работы

Станок токарный 16К20ФЗ используется для работ, осуществляемых при обработке внутренних и внешних поверхностей изделий по заранее установленной программе. В основном производится отделка изделий с габаритами внутренней поверхности не превышающими — 100 см, наружной — 40 см.

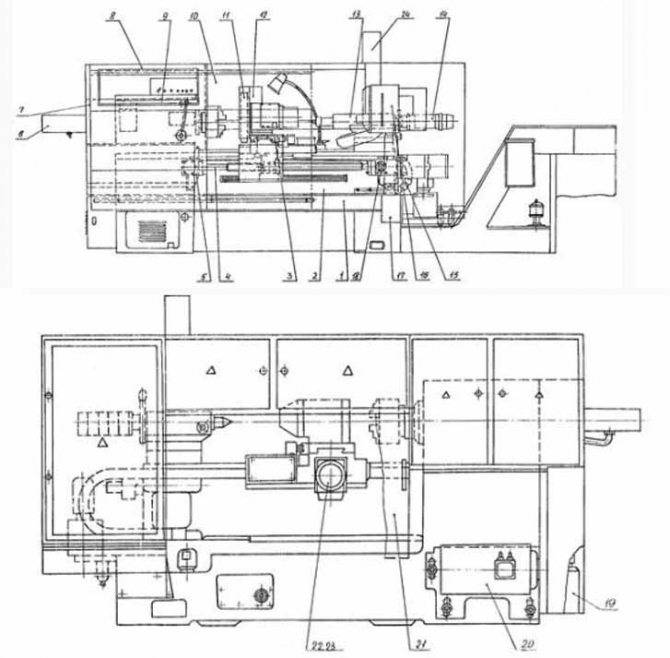

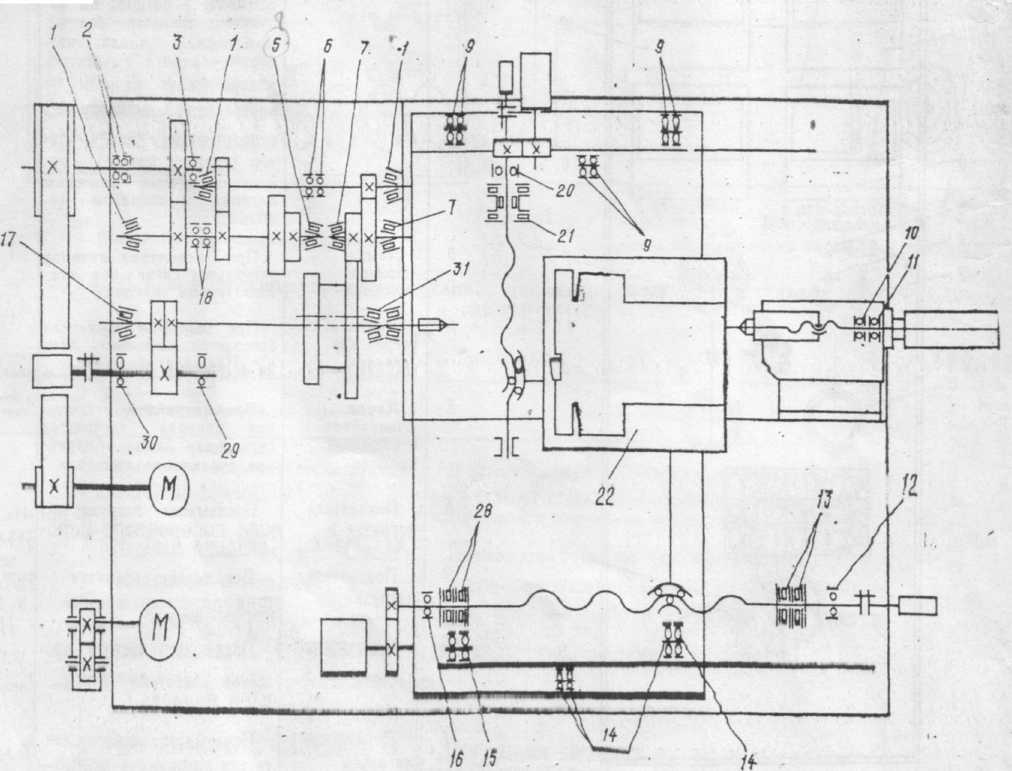

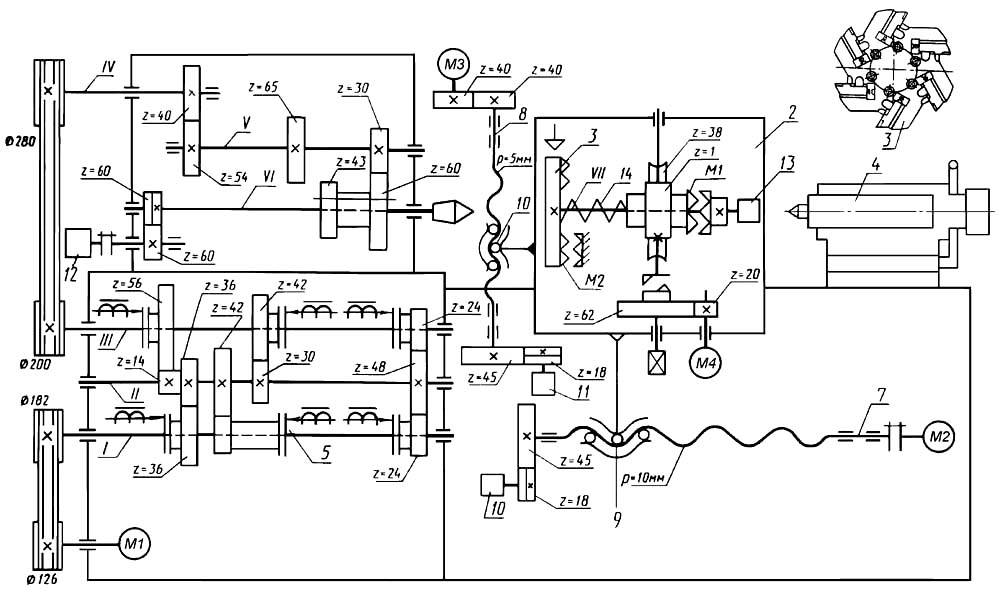

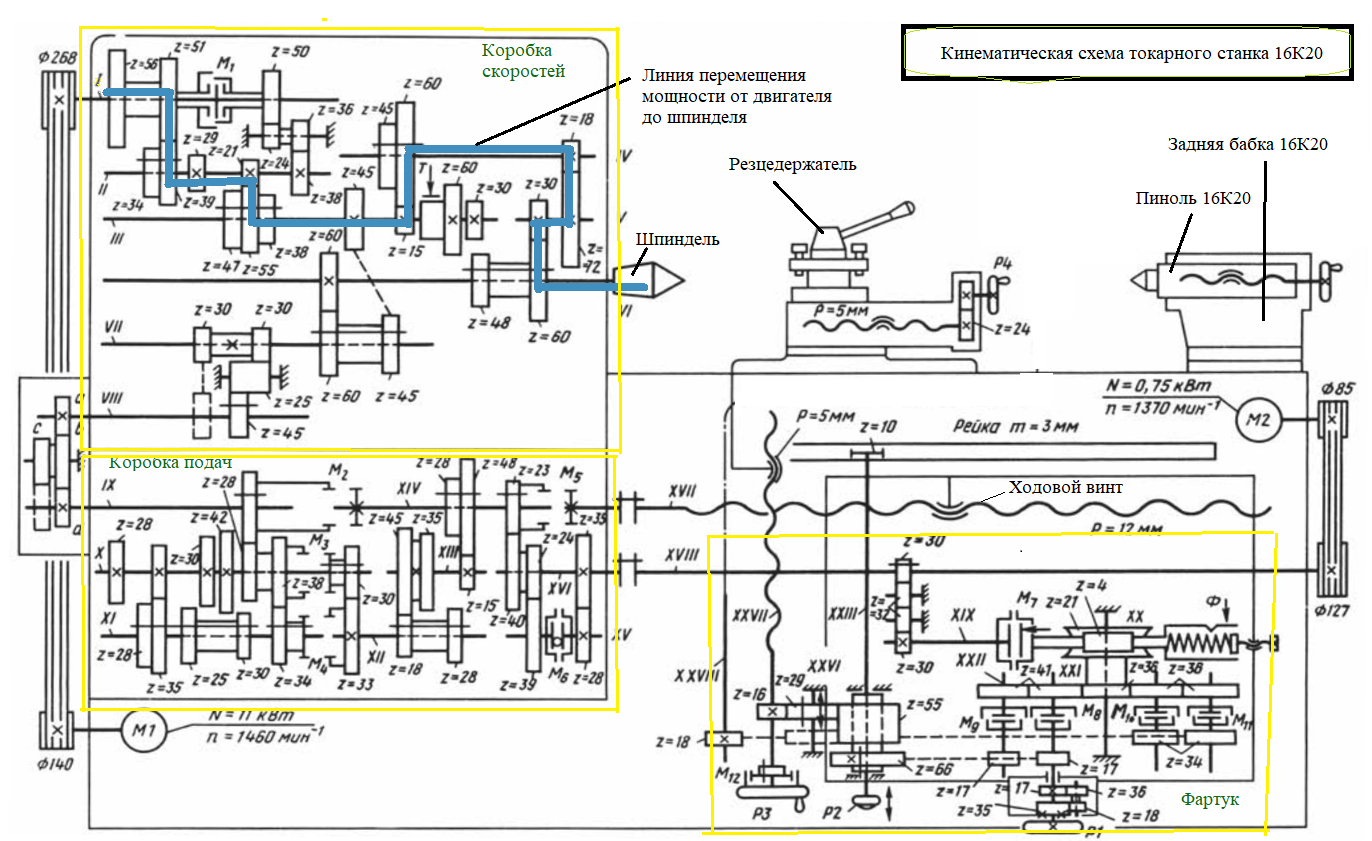

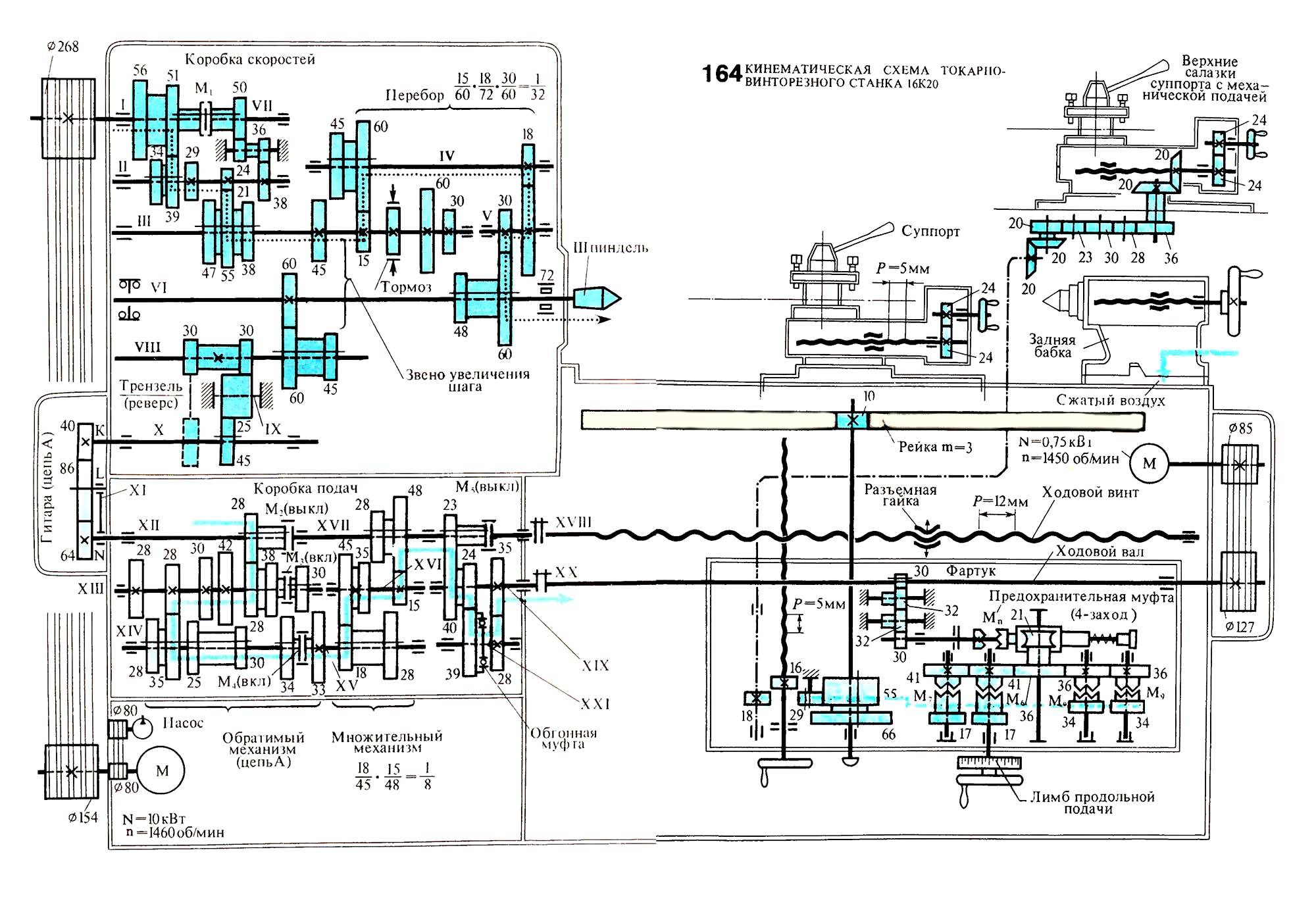

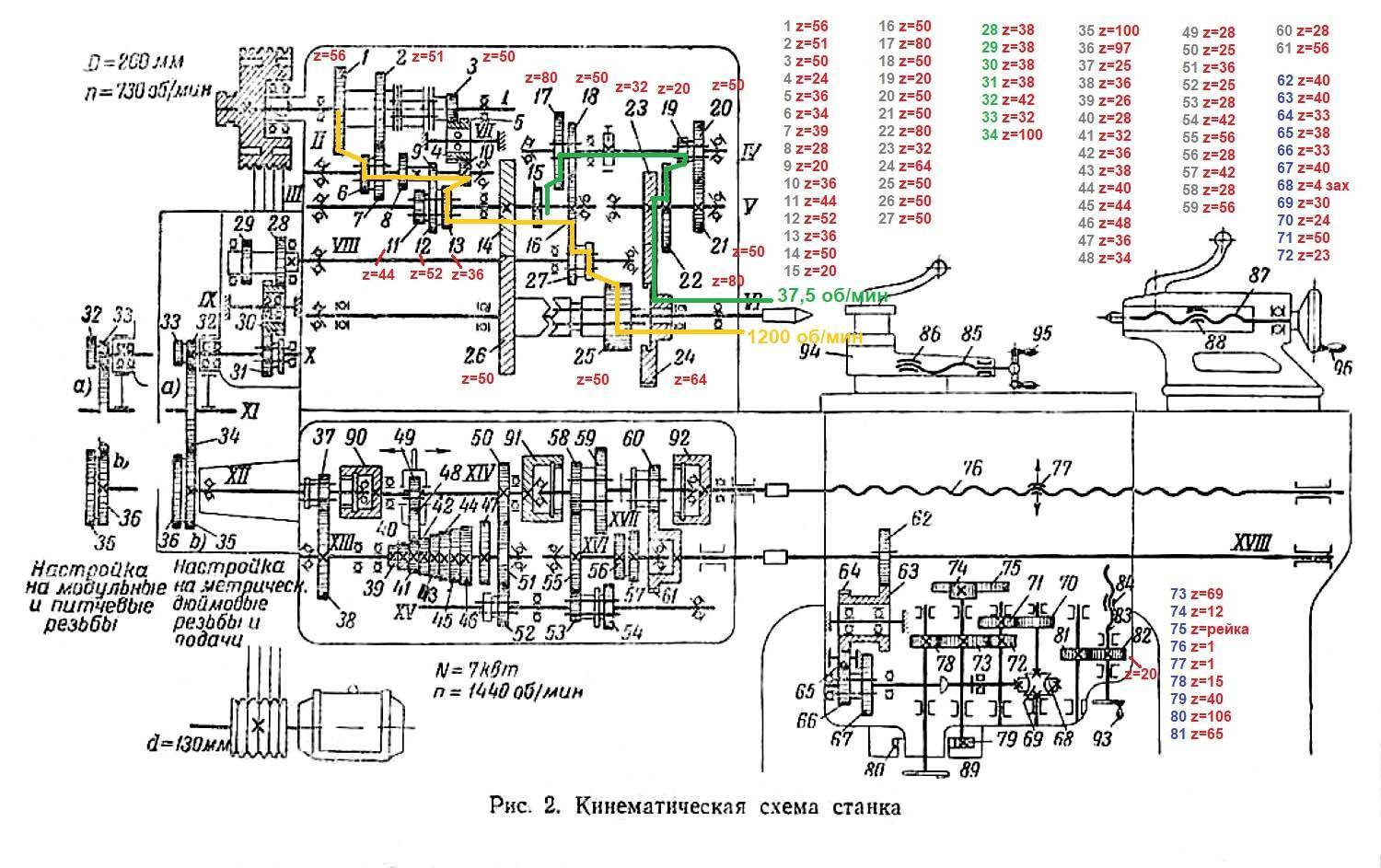

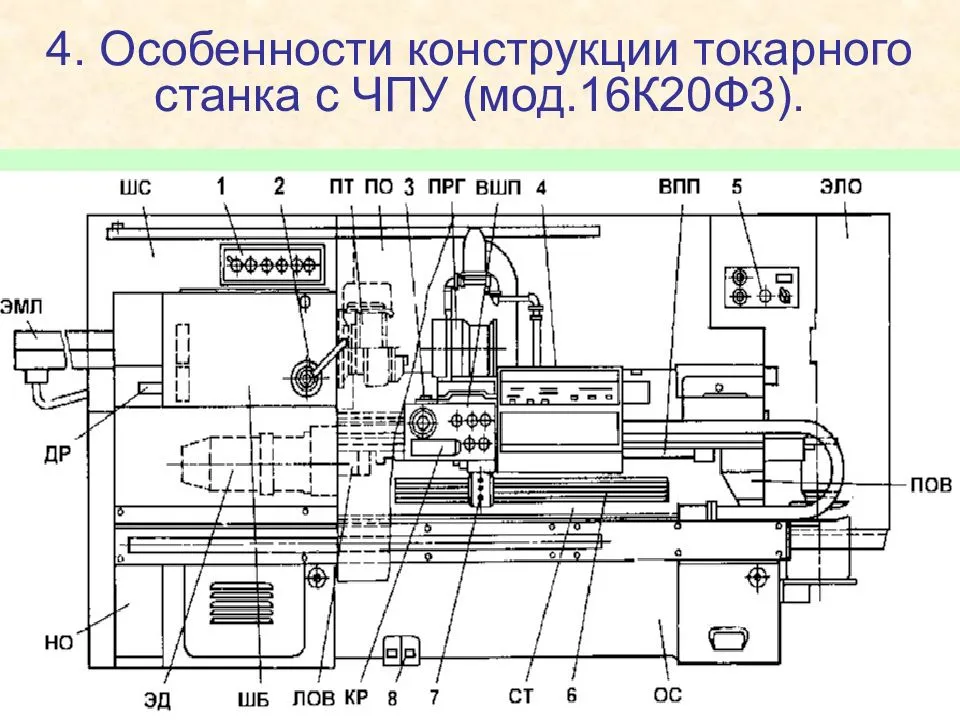

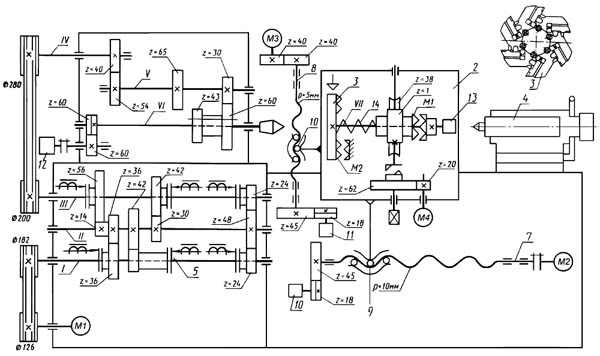

Конструкция и кинематическая схема токарного станка 16К20ФЗ выполнена по традиционной компоновке соответствующей универсальным нормам и имеющая характеристики допускающие, производить широкий перечень операций. Оборудование состоит из агрегатов и механизмов:

- основания;

- станины;

- каретки суппорта;

- поворотного резцедержателя;

- задней бабки;

- направляющих;

- коробки передач автоматической;

- шпиндельной бабки;

- электромагнитных муфт;

- приводов (поперечных и продольных);

- гидроусилителя.

Металлическая заготовка фиксируется в шпинделе, который приводится во вращательное движение с помощью электродвигателя обеспечивающего работу посредством клиноременной передачи, скорость которой регулируется за счет автоматической коробки и коробки скоростей шпиндельной бабки. АКП имеет 6 электромагнитных муфт, которые с помощью их комбинированного включения выбирают необходимую 1 из 9 возможных скоростей вращения вала.

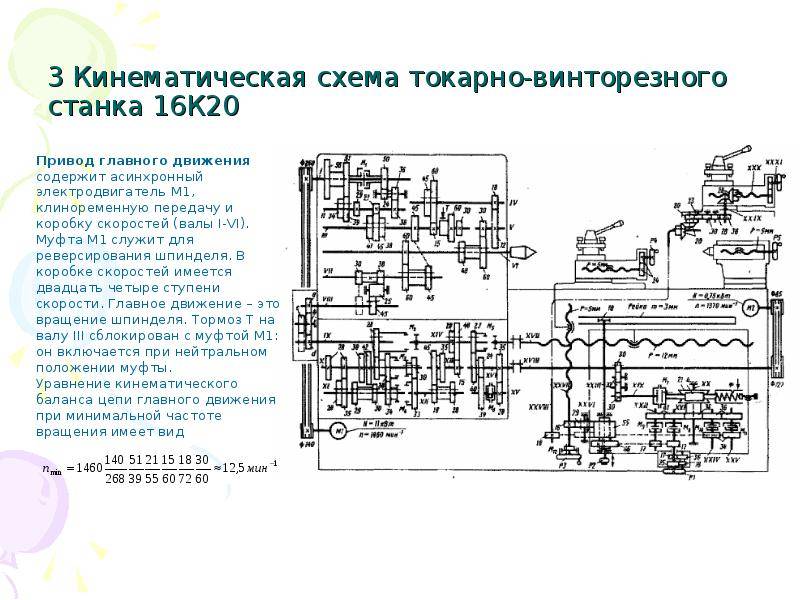

Кинематическая схема 16К20Ф3

Для изменения скорости вращения используются зубчатые колеса шпиндельной бабки, которые имеют ручное переключение и способны регулировать вращение в 12 режимах.

Каретка станка имеет способность совершать продольные смещения с использованием электромагнитного привода. Поперечная передача суппорта с резцедержателем осуществляется с помощью привода, зубчатого колеса, ходового винта.

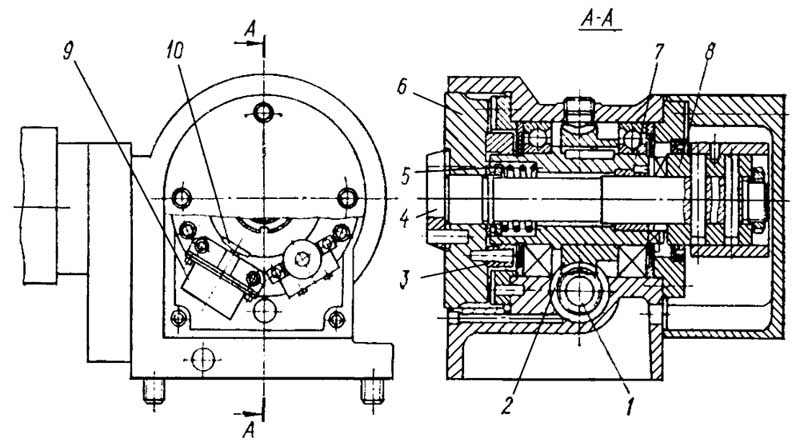

Револьверная головка 16К20Ф3

Поворотный резцедержатель можно устанавливать в шести позициях меняя углы с горизонтальной осью вращения плоскости и креплением на поперечном суппорте. Резцедержатель позиционирует инструментальную головку, в которой можно крепить до шести резцов используемых для отделки заготовки согласно заданной программе.

Гидропривод, в который входят гидростанция и два гидроусилителя комплектуется:

- регулирующим насосом;

- приводом;

- емкостью с маслом;

- аппаратурой управления.

Механизмы гидропривода обеспечивают все основные процессы, связанные с операциями функционирования агрегатов.

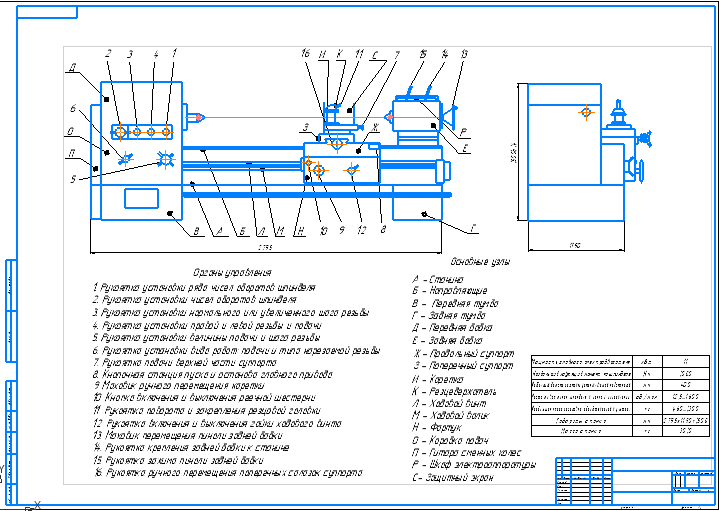

Технические характеристики станка 16А20Ф3

| Наименование параметра | 16К20Ф3С32 | 16А20Ф3С32 | 16А20Ф3С39 |

| Основные параметры станка | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 320 | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 220 | 200 | 200 |

| Наибольший диаметр устанавливаемого изделия над станиной, мм | 500 | 500 | 500 |

| Диаметр отверстия в шпинделе, мм | 53 | 55 | 55 |

| Наибольшая длина изделия устанавливаемого в центрах (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обрабатываемого изделия при числе позиций инструментальной головки (6, 8, 12), мм | 870 | 900,750,850 | 900,750,850 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 22 | ||

| Пределы чисел оборотов шпинделя, об/мин | 12,5…2000 | 20…2500 | 20…2500 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I — 12.5..200 Ряд II — 50..800 Ряд III — 125..2000 | Ряд I — 20…345 Ряд II — 60…1000 Ряд III — 145…2500 | Ряд I — 20…345 Ряд II — 60…1000 Ряд III — 145…2500 |

| Количество автоматически переключаемых скоростей | 9 | ||

| Диапазон автоматического переключения | 16 | ||

| Центр шпинделя передней бабки по ГОСТ 13214-67 | Морзе №6 | Морзе №6 | Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | Морзе №5 | Морзе №5 | Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе не менее, Нм (кгс*м) | 800 (80) | 800 (80) | |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное (Z) / поперечное (X), мм | 900/ 250 | 905/ 210 | 905/ 210 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | 0,25…40 | 0,25…40 |

| Диапазон скоростей продольных подач, мм/мин (мм/об) | 3..2000 | 10..2000 (2,8) | 10..2000 (2,8) |

| Диапазон скоростей поперечных подач, мм/мин (мм/об) | 3..2000 | 5..1000 (1,4) | 5..1000 (1,4) |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 7,0/ 4,0 | 15/ 7,5 | 15/ 7,5 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 8 (6,12) | 8 (6,12) |

| Параметры системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Дискретность задания координат в продольном/ поперечном направлении (дискретность задания по оси Z, X) | 0,001 | 0,001 | 0,001 |

| Пределы программируемых подач продольных/ поперечных, мм/об | 0,01…20/ 0,01..10 | 0,01…20/ 0,01..10 | 20,01…40/ 0,01..20 |

| Тип датчика обратной связи по положению и резьбонарезанию | РОД-620 | ВЕ178А5 | ВЕ178А |

| Электрооборудование станка | |||

| Электродвигатель главного привода, кВт/ об/мин | 11/ 1460 | 11/ 1500 | 11/ 1500 |

| Электродвигатель продольных подач — номинальный крутящий момент, Нм (кгс*м) | 23 (2,3) | 23 (2,3) | |

| Электродвигатель поперечных подач — номинальный крутящий момент, Нм (кгс*м) | 17 (1,7) | 17 (1,7) | |

| Электродвигатель станции смазки каретки, кВт/ об/мин | 0,18/ 1400 | 0,18/ 1400 | |

| Электродвигатель станции смазки шпиндельной бабки, кВт/ об/мин | 0,27/ 1450 | 0,27/ 1450 | |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,12/ 2800 | 0,12/ 2800 | |

| Электродвигатель инструментальной головки, кВт/ об/мин | 0,37/ 1365 | 0,37/ 1365 | |

| Суммарная мощность электродвигателей, кВт | 20 | 21,4 | 21,4 |

| Суммарная мощность станка, кВт | 22 | 24 | 24 |

| Габариты и масса станка | |||

| Габаритные размеры станка с ЧПУ (длина, ширина, высота), мм | 3700 1700 2145 | 3700 3000 2100 | 3700 3000 2100 |

| Масса станка с ЧПУ, кг | 4050 | 4150 | 4150 |

Технические характеристики, описание и паспорт 16К20

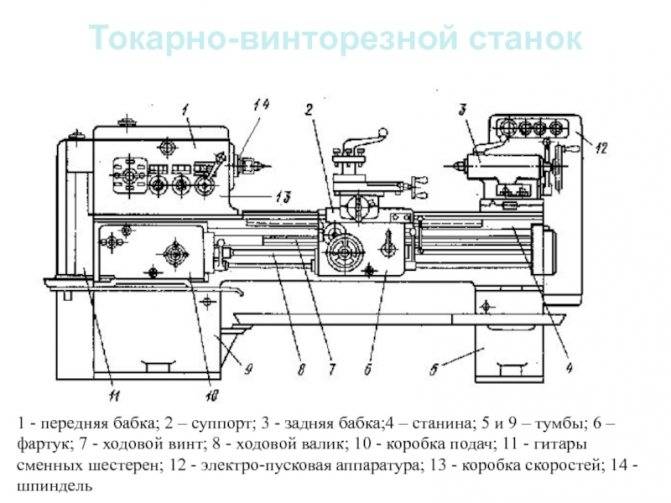

16К20 Токарно-винторезный станок является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16К20 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности. Станок токарно-винторезный 16К20 имеет расширенную комплектацию, которая включает в себя все необходимое оборудование для обеспечения успешной работы:

- коробку передач

- электрический шкаф

- коробку подач

- переднюю бабку

- ограждение патрона

- станину

- каретку и суппорт

- фартук

- ограждение суппорта

- заднюю бабку

Технические характеристики токарного станка 16К20

Класс точности по ГОСТ 8-82 | Н |

Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

Высота оси центров над плоскими направляющими станины, мм | 215 |

Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 |

Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 |

Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 |

Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 |

Наибольшая масса детали, обрабатываемой в патроне, кг | 200 |

Шпиндель | |

Диаметр отверстия в шпинделе, мм | 52 |

Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 |

Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 |

Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 |

Количество прямых скоростей шпинделя | 22 |

Количество обратных скоростей шпинделя | 11 |

Конец шпинделя по ГОСТ 12593-72 | 6К |

Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 |

Диаметр фланца шпинделя, мм | 170 |

Наибольший крутящий момент на шпинделе, Нм | 1000 |

Суппорт. Подачи | |

Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 |

Наибольшая длина поперечного перемещения, мм | 300 |

Скорость быстрых продольных перемещений, мм/мин | 3800 |

Скорость быстрых поперечных перемещений, мм/мин | 1900 |

Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 |

Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 |

Цена деления лимба продольного перемещения, мм | 1 |

Цена деления лимба поперечного перемещения, мм | 0,05 |

Диапазон продольных подач, мм/об | 0,05..2,8 |

Диапазон поперечных подач, мм/об | 0,025..1,4 |

Количество подач продольных | 42 |

Количество подач поперечных | 42 |

Количество нарезаемых резьб – метрических | |

Количество нарезаемых резьб – модульных | |

Количество нарезаемых резьб – дюймовых | |

Количество нарезаемых резьб – питчевых | |

Пределы шагов метрических резьб, мм | 0,5..112 |

Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 |

Пределы шагов модульных резьб, модуль | 0,5..112 |

Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 |

Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 |

Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 |

Резцовые салазки | |

Наибольшая длина перемещения резцовых салазок, мм | 150 |

Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

Шкала угла поворота резцовых салазок, град | ±90° |

Цена деления шкалы поворота резцовых салазок, град | 1° |

Наибольшее сечение державки резца, мм | 25 х 25 |

Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 |

Число резцов в резцовой головке | 4 |

Задняя бабка | |

Диаметр пиноли, мм | |

Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 |

Наибольшее перемещение пиноли, мм | 150 |

Перемещение пиноли на одно деление лимба, мм | 0,1 |

Величина поперечного смещения корпуса бабки, мм | ±15 |

Электрооборудование | |

Электродвигатель главного привода, кВт | 11 |

Электродвигатель привода быстрых перемещений, кВт | 0,12 |

Электродвигатель насоса СОЖ, кВт | 0,125 |

Габариты и масса станка | |

Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

Масса станка, кг | 3010 |

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

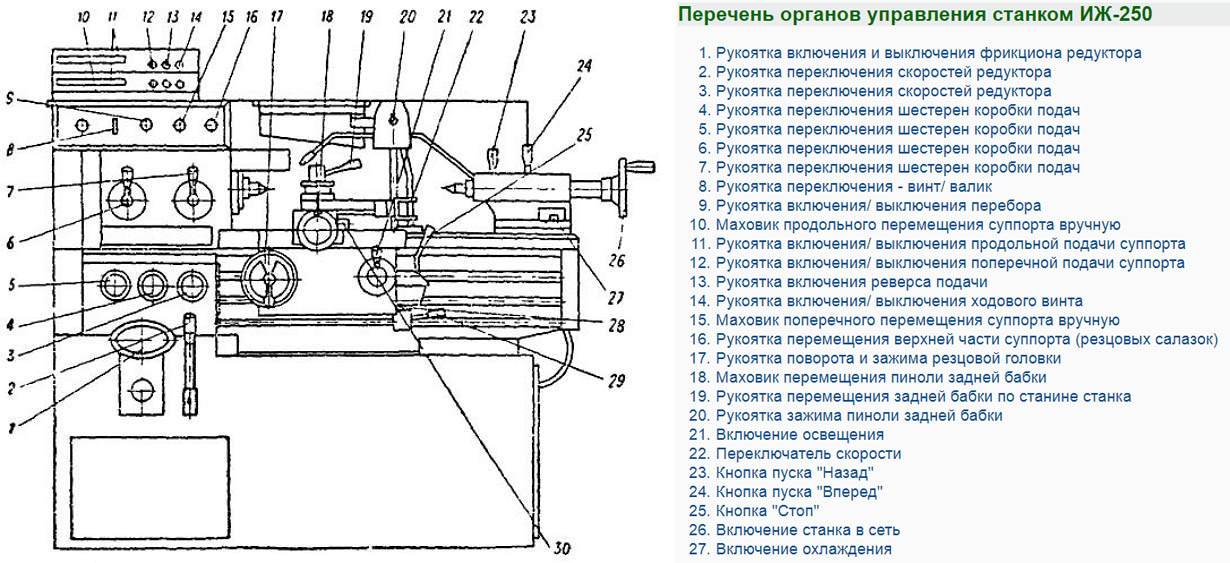

Технические характеристики токарно-винторезного станка ИЖ-250

| Наименование параметра | ИЖ-250 | 1И611п | 250итвм |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н,П | П | В |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 240 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 125 | 125 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 150 | 130 | 150 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 16 | 16 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 130 | 127 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 33 | 27 | 25 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 30 | 24 | 24 |

| Количество ступеней прямого вращения шпинделя, об/мин | 22 | 21 | 21 |

| Частота прямого вращения шпинделя, об/мин | 16..2000 | 20..2000 | 25..2500 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | резбовой | 4 | 4 |

| Торможение шпинделя | Есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 500 | 500 | 500 |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 |

| Продольное перемещение за один оборот лимба, мм | 23,5 | 20 | 20 |

| Наибольшее поперечное перемещение суппорта, мм | 150 | 180 | 165 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | 0,02 | 0,05 |

| Поперечное перемещение за один оборот лимба, мм | 3 | 3 | 3 |

| Пределы рабочих подач продольных, мм/об | 0,07..2,17 | 0,01..1,8 | 0,01..1,8 |

| Пределы рабочих подач поперечных, мм/об | 0,01..1,08 (1/2 от прод.) | 0,005..0,9 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..6 | 0,2..48 | 0,2..48 |

| Пределы шагов нарезаемых резьб дюймовых | 24..3,5 | 24..0,5 | 24..0,5 |

| Пределы шагов нарезаемых резьб модульных | 0,2..6 | 0,2..30 | 0,2..12 |

| Выключающие продольные упоры | есть | есть | есть |

| Выключающие поперечные упоры | нет | есть | есть |

| Быстрое перемещение суппорта | нет | нет | нет |

| Резцовые салазки | |||

| Наибольшее перемещение верхних салазок суппорта, мм | 120 | 120 | 120 |

| Цена деления лимба, мм | 0,1 | 0,05 | 0,05 |

| Наибольшие размеры державки резца, мм | 20 х 20 | 16 х 16 | 16 х 16 |

| Цена деления шкалы поворота, град | 1 | 1 | 1 |

| Задняя бабка | |||

| Размер внутреннего конуса пиноли задней бабки по ГОСТ 25557-82 | Морзе 3 | Морзе 3 | Морзе 3 |

| Центр пиноли задней бабки по ГОСТ 13214-79 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 90 | 85 | 85 |

| Цена деления линейки перемещение пиноли, мм | 1 | 1 | 1 |

| Цена деления лимба перемещение пиноли, мм | 0,05 | 0,05 | |

| Поперечное смещение пиноли, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 2,6/ 3 | 3 | 3 |

| Электродвигатель станции смазки, кВт | 0,18 | 0,08 | 0,09 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,18 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Габаритные размеры и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2030 х 875 х 1220 | 1770 х 970 х 1300 | 1790 х 810 х 1400 |

| Масса станка, кг | 1570 | 1180 | 1180 |

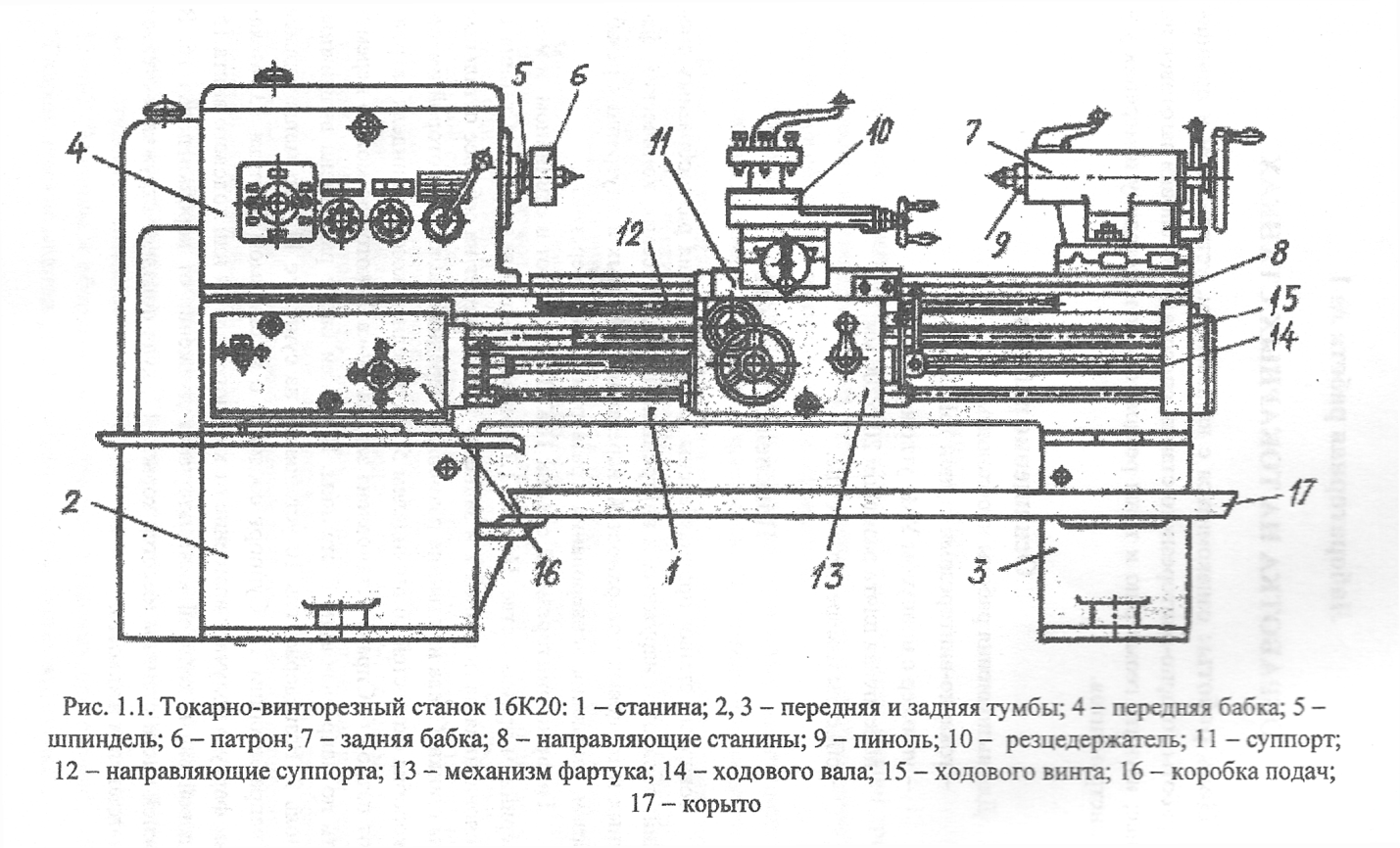

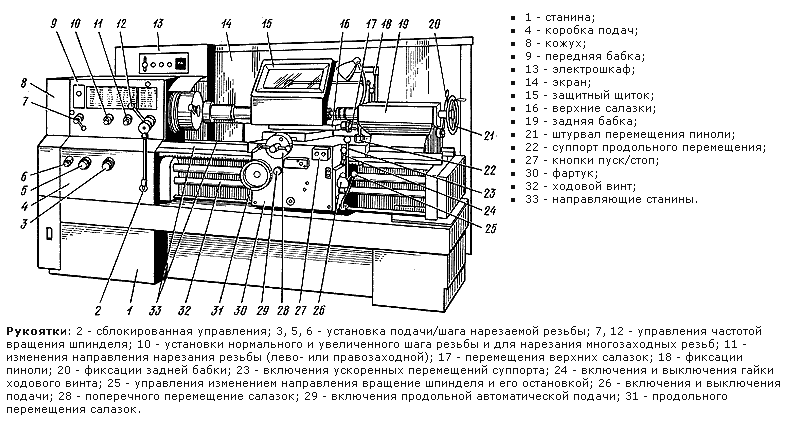

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

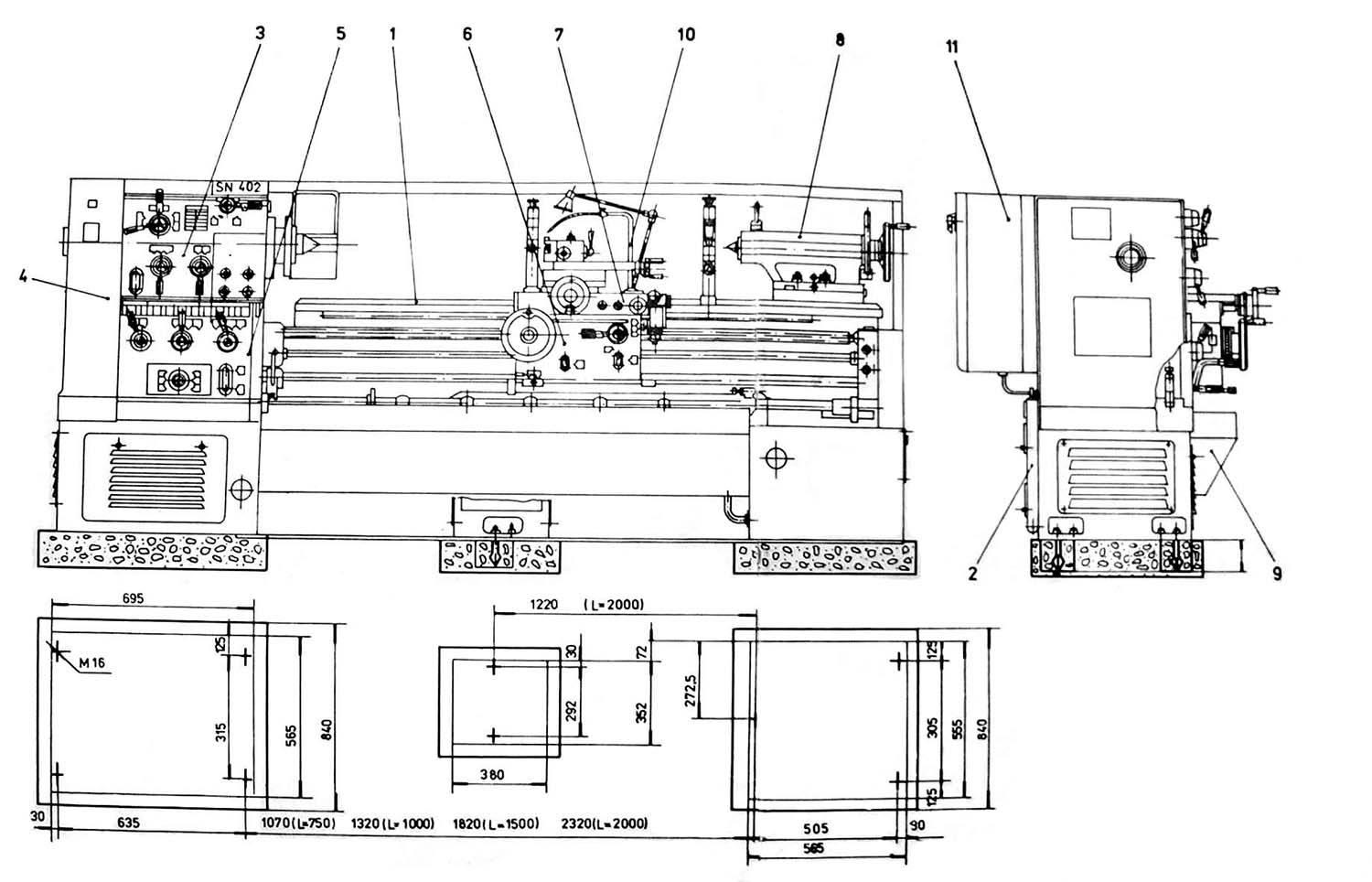

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

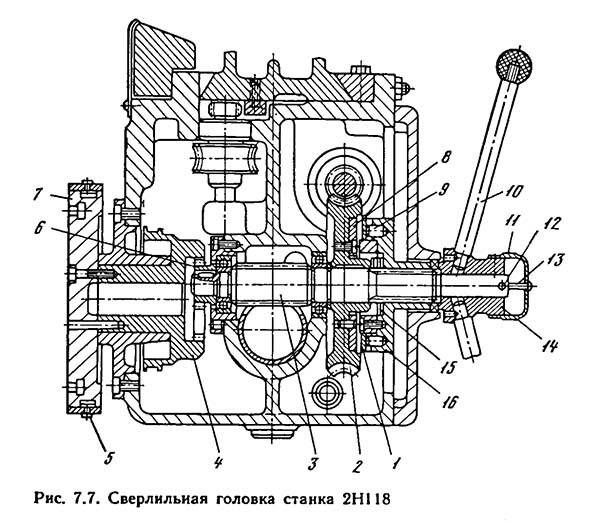

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

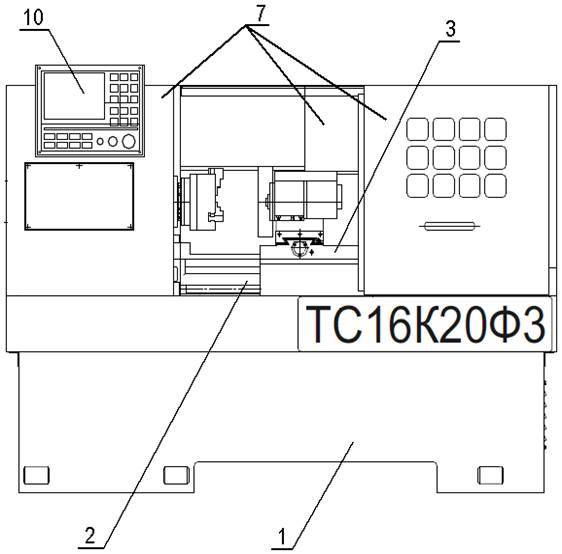

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

Головка револьверная с расширенными технологическими возможностями для станка 16К20

Головка револьверная многоцелевая с расширенными технологическими возможностями для токарно-винторезного станка 16К20. Инструментальная планшайба с четырьмя инструментальными блоками (5-1,5-2,5-3,5-4) и вращающимся инструментом может передвигаться в продольном направлении, вращаться вокруг своей оси на 360 градусов и фиксируется стопорящим механизмом (в четырёх позициях). Блок с вращающимся инструментом может быть закреплен в любой позиции инструментальной планшайбы, и при необходимости такие блоки могут занимать все позиции. Вращение от двигателя через зубчатую передачу переходит на колеса, установленные на подшипниках планшайбы. Выполнен анализ на прочность вала с помощью модуля «APM FEM».

Конструктивное исполнение и кинематика: 1. Инструментальный блок с вращающимся инструментом 5-1 предназначен для зубообработки методом копирования, а именно для фрезерования зубьев дисковой модульной фрезой m=1…1,5 мм и Ø50 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z6=17, m=1,5 — z7=122, m=1,5 на шпиндель 5-1. Вращение шпинделя непостоянное; 2. Инструментальный блок с вращающимся инструментом 5-2 предназначен для фрезерования квадратов, шестигранников, лысок и т.п. концевой фрезой Ø10 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z4=38, m=2,0 – z5=68, m=2,0 на шпиндель 5-2. Вращение шпинделя не постоянное; 3. Инструментальный блок с вращающимся инструментом 5-3 предназначен для сверления радиальных отверстий сверлом Ø1…5 мм и фрезерования шпоночных пазов шпоночной (концевой) фрезой Ø6 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z1=55, m=2,0 – z3=55, m=2,0 (і=1) на шпиндель 5-3. Вращение шпинделя непостоянное; 4. Инструментальный блок с вращающимся инструментом 5-4 предназначен для сверления продольных отверстий сверлом Ø1…5 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z1=55, m=2,0 – z2=55, m=2,0 (і=1) на шпиндель 5-4. Вращение шпинделя постоянное. Блок шестерен может перемещаться и включать по очереди вращение того или иного инструментального блока по очереди. Блок 5-4 имеет постоянное вращение шпинделя, все остальные шпиндели в это время не вращаются.

Техническая характеристика револьверной головки: — тип электродвигателя 4А80В4УЗ ГОСТ 19523-91 N=1,5 кВт, n=1500 об/мин — количество инструментальных шпинделей, шт 4 — количество постоянно вращающихся шпинделей, шт 1 — масса, кг 88,5 — диаметр планшайбы, мм 435 — габариты, ВхШхД, мм 540х488х620 — количество фиксированных положений, шт 4

Преимущество использования данной револьверной головки приводит к: — облегчению изготовления сложного конструктивного элемента; — сокращению времени, затрачиваемого на налаживание станка, подготовку инструмента и устройств; — сокращению (высвобождению) определенного количества задействованных в изготовлении детали рабочих, с учетом уровня их подготовки; — исключению из технологического процесса дорогих многоцелевых станков; — использованию в производственном процессе простых универсальных станков с расширенными технологическими возможностями, что приводит к увеличению коэффициента загрузки этих станков; — росту экономического эффекта и рентабельности машиностроительного производства.

Состав: Головка револьверная (СБ, 2 листа), Спецификация (5 листов), Деталировка (вал фрезерной головки 5-2)+3D модель, Кинематическая схема головки, Вал (деталь для обработки), Анализ на прочность вала фрезерной головки 5-2 с помощью модуля «APM FEM», ПЗ (Описание револьверной головки 3 листа).

Софт: КОМПАС-3D 11

Особенности конструкции и функционала

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

Это интересно: Токарно-револьверные станки — устройство, принцип работы

Устройство и принцип работы

Станок токарный 16К20ФЗ используется для работ, осуществляемых при обработке внутренних и внешних поверхностей изделий по заранее установленной программе. В основном производится отделка изделий с габаритами внутренней поверхности не превышающими — 100 см, наружной — 40 см.

Конструкция и кинематическая схема токарного станка 16К20ФЗ выполнена по традиционной компоновке соответствующей универсальным нормам и имеющая характеристики допускающие, производить широкий перечень операций. Оборудование состоит из агрегатов и механизмов:

- основания;

- станины;

- каретки суппорта;

- поворотного резцедержателя;

- задней бабки;

- направляющих;

- коробки передач автоматической;

- шпиндельной бабки;

- электромагнитных муфт;

- приводов (поперечных и продольных);

- гидроусилителя.

Металлическая заготовка фиксируется в шпинделе, который приводится во вращательное движение с помощью электродвигателя обеспечивающего работу посредством клиноременной передачи, скорость которой регулируется за счет автоматической коробки и коробки скоростей шпиндельной бабки. АКП имеет 6 электромагнитных муфт, которые с помощью их комбинированного включения выбирают необходимую 1 из 9 возможных скоростей вращения вала.

Кинематическая схема 16К20Ф3

Для изменения скорости вращения используются зубчатые колеса шпиндельной бабки, которые имеют ручное переключение и способны регулировать вращение в 12 режимах.

Каретка станка имеет способность совершать продольные смещения с использованием электромагнитного привода. Поперечная передача суппорта с резцедержателем осуществляется с помощью привода, зубчатого колеса, ходового винта.

Револьверная головка 16К20Ф3

Поворотный резцедержатель можно устанавливать в шести позициях меняя углы с горизонтальной осью вращения плоскости и креплением на поперечном суппорте. Резцедержатель позиционирует инструментальную головку, в которой можно крепить до шести резцов используемых для отделки заготовки согласно заданной программе.

Гидропривод, в который входят гидростанция и два гидроусилителя комплектуется:

- регулирующим насосом;

- приводом;

- емкостью с маслом;

- аппаратурой управления.

Механизмы гидропривода обеспечивают все основные процессы, связанные с операциями функционирования агрегатов.