Нашими специалистами разработаны и реализованы проекты модернизации по следующим станкам:

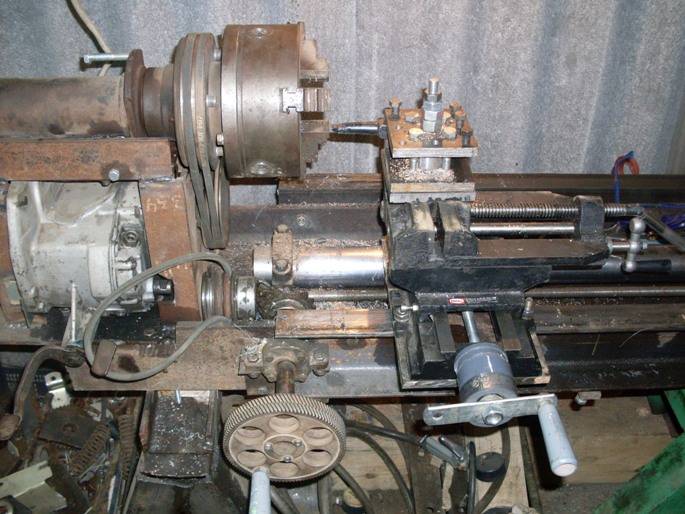

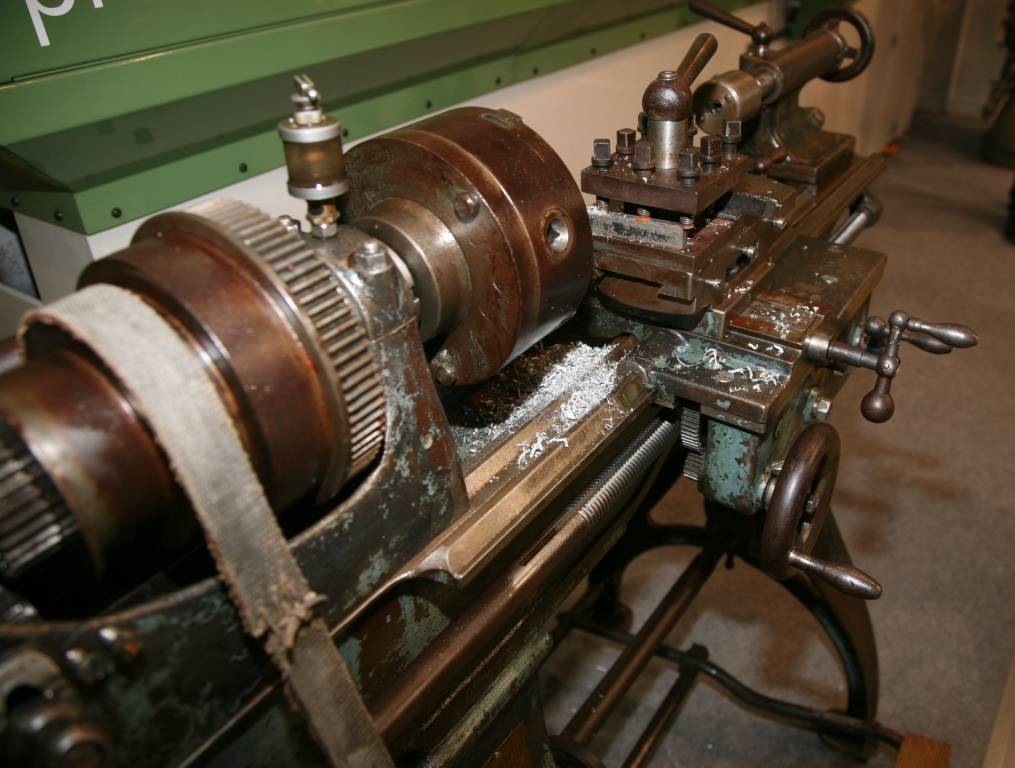

Токарные

- токарно-карусельные , , 1516Ф1, 1516Ф3;

- токарно-револьверные 1325Ф3, 1В340Ф3;

- токарно-патронные 16А20Ф3, 16М30Ф3, 1П756;

- токарно-винторезные 16К20Ф3;

- лоботокарные 1М692Ф3,

- токарные ИТ-42, С1600, MAZAK, SCHAUBLIN;

- обрабатывающие центры BOLEY и TRAUB.

Фрезерные

- координатно-расточные 24K40CФ4, 2Е450, 2Е450АФ1, 2Е450АФ30, 2Е450Ф1, 2Е450Ф30;

- горизонтально-расточные 2А636, 2А636Ф1, 2636, 2А637, 2А637Ф1, 2637, 2А622, 2А622Ф1, 2А622Ф4, 2А620, 2А620Ф1, 2Н636, 2Н636Ф1, 2А637ГФ1, 2Н637ГФ1, 2Н636ГФ1;

- вертикально-фрезерные 65А60Ф1, 65А60Ф4, 65А80Ф4, 6Р11, 6Р11Ф3, 6Р13, 6Р13Ф3, FKrS500, FSS350MR;

- продольно-фрезерные 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М616, 6М616Ф1, 6М616Ф11, 6М616Ф3.

Шлифовальные

- внутришлифовальные 325Д, 3М227;

- координатно-шлифовальные особо высокой точности ;

- плоскошлифовальные 3Б722, 3Д724, 3Д725, ВСЗ-301;

- зубошлифовальные универсальные полуавтоматы 5М841;

Непрофильное оборудование для станкостроения

- координатографы;

- установки для тренировки сильфонных муфт.

Модернизация станков Заказчика производится на площадях ООО «ИнноСтан» или на территории Заказчика.

Модернизация станков включает

- расширение и улучшение функциональных свойств оборудования;

- восстановление станков с требуемыми нормами точности;

- повышение эксплуатационной надежности.

- Стоимость модернизации с восстановлением имеющегося станка в 4−6 раз ниже стоимости покупки такого же нового.

- Срок службы после модернизации достигает 10−15 лет.

- После модернизации Вы получаете технически более совершенный станок, установив его на прежнее место без дополнительных изменений в планировке цеха.

- Такой станок будет иметь гарантированно низкий уровень внутренних напряжений в станинах и других базовых деталях вследствие естественного старения.

- Увеличивается производительность станка, снижается нагрузка на оператора.

- Повышается точность обработки деталей, снижается процент брака.

- Появляется возможность удаленной диагностики оборудования.

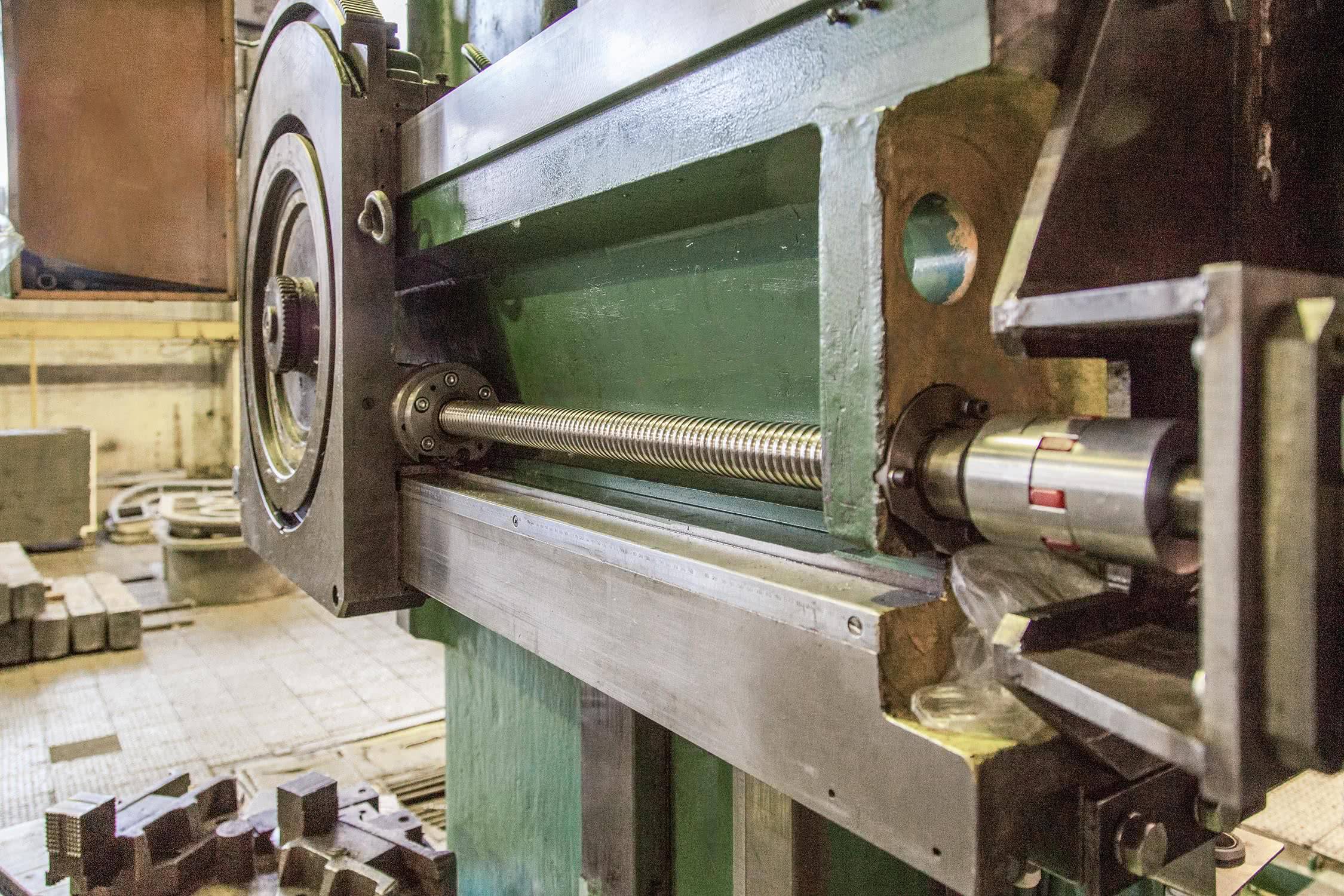

Мы модернизируем станки путем

- внедрения новой системы управления;

- замены устаревших комплектующих на новую элементную базу;

- оптимизации параметров системы;

- установки современных измерительных систем и датчиков для осей станка;

- внедрения интеллектуальных приводных систем;

- восстановления изношенных механических поверхностей;

- ремонта направляющих станка;

- установки новых механических узлов — ШВП (шарико-винтовых передач), редукторов и др.

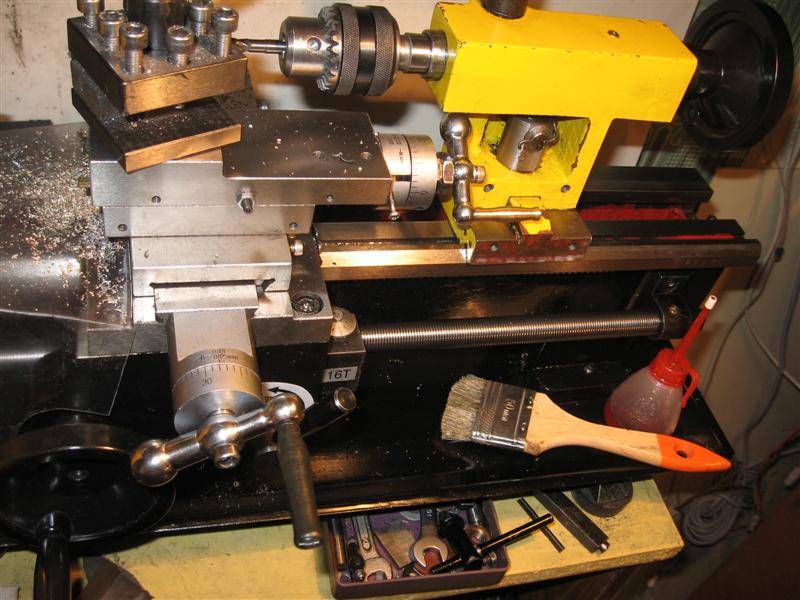

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Материалы и оборудование

Прежде чем научиться делать токарный станок по дереву самостоятельно, необходимо подготовиться к работе.

В этом случае вам понадобятся:

- профильный брус 50х50 мм для кровати.

- доски толщиной 50 мм для изготовления поддона;

- фанера толщиной 18 мм, из которой будут изготовлены практически все детали;

Оборудование необходимо подготовить:

- Электродвигатель на 220В или 380В, в зависимости от того, какое напряжение подходит для вашей мастерской.

- Шкив — лучше взять 3-х проводный шкив, с помощью которого можно настроить оптимальную скорость обработки. Рекомендуется приобретать совместную пару.

- Ремень клиновой.

- Сверлильный патрон — используется в качестве основной опоры на передней бабке. Это своеобразный самодельный патрон для токарного станка по дереву.

- Электрический шкаф с выключателем и его защитой от несанкционированного давления.

- Саморезы по дереву различных размеров.

- Болты, шайбы, барашковые и Т-образные гайки.

- Защитный пластиковый чехол.

- Стальной лист с сайта https://betall.ru/katalog/list-oczinkovannyij/

- Монтажная планка для перемещения задней бабки по станине: если ее цена вас не устраивает, вы можете заменить ее на алюминиевый каркас.

- Стержень винта: регулирует надежность фиксации детали в центрах станка.

- Накидная гайка — колпачок на передней бабке.

- Металлические кольца — обеспечивают оптимальное натяжение ремня на шкивах благодаря консоли.

- Стопорные кольца — используются для удержания подшипников на своих местах.

Ниже приведено пошаговое руководство по процессу.

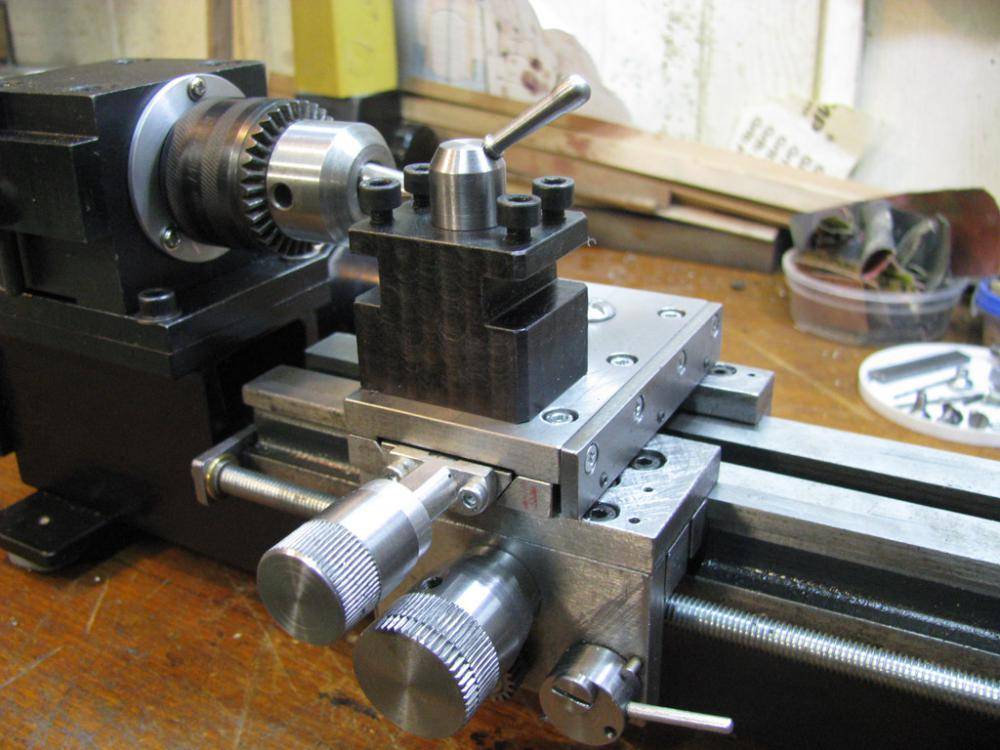

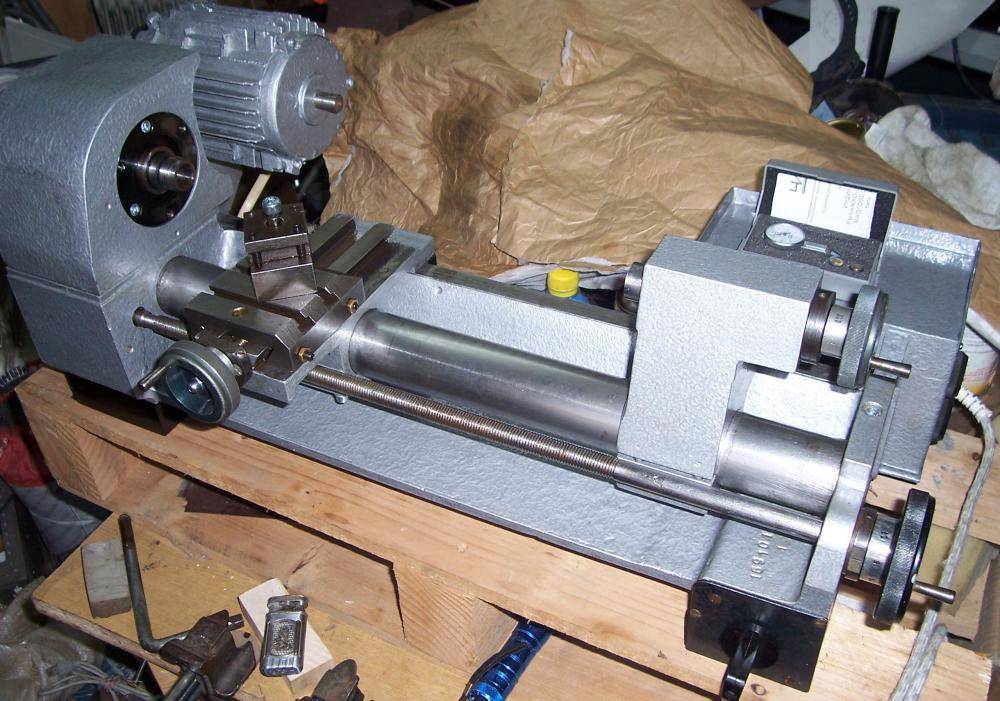

Из чего состоит токарный станок

Типичная конструкция

Даже маленький токарный станок весит много, создаёт во время работы вибрации. Необходима надёжная станина (1), на которой закрепляют функциональные узлы и отдельные детали. Если предполагается создание напольного варианта, применяют надёжные опоры нужной длины. Итоговая высота рабочей области должна быть удобной для пользователя.

В следующем списке перечислены другие компоненты:

- В передней бабке (3) размещают коробку передач. Она предназначена для регулировки скорости вращения шпинделя (4), изменения величины крутящего момента.

- С обратной стороны заготовку поддерживает задняя бабка (6). Сюда же устанавливают при необходимости метчики, свёрла, другие инструменты.

- В стандартном режиме обработки резцы закрепляют в специальном держателе (5).

- Этот узел монтируют на суппорте (8). Для плавного перемещения по горизонтали применяют винтовой механизм, размещённый в фартуке (7).

- Коробка подач (2) приводит в действие ходовой вал.

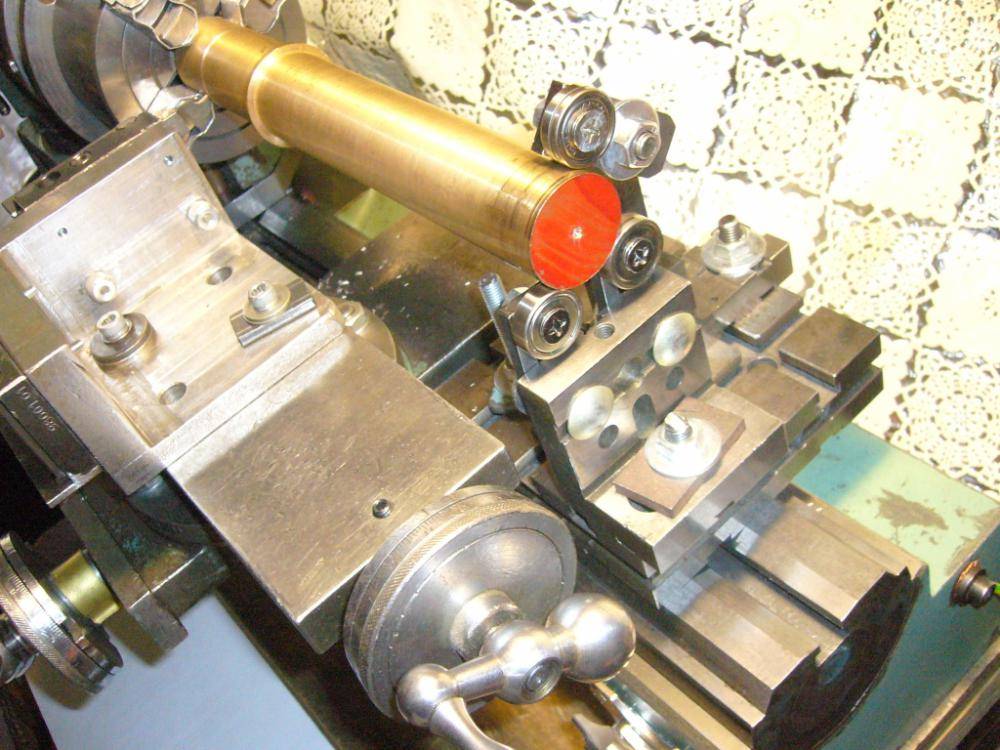

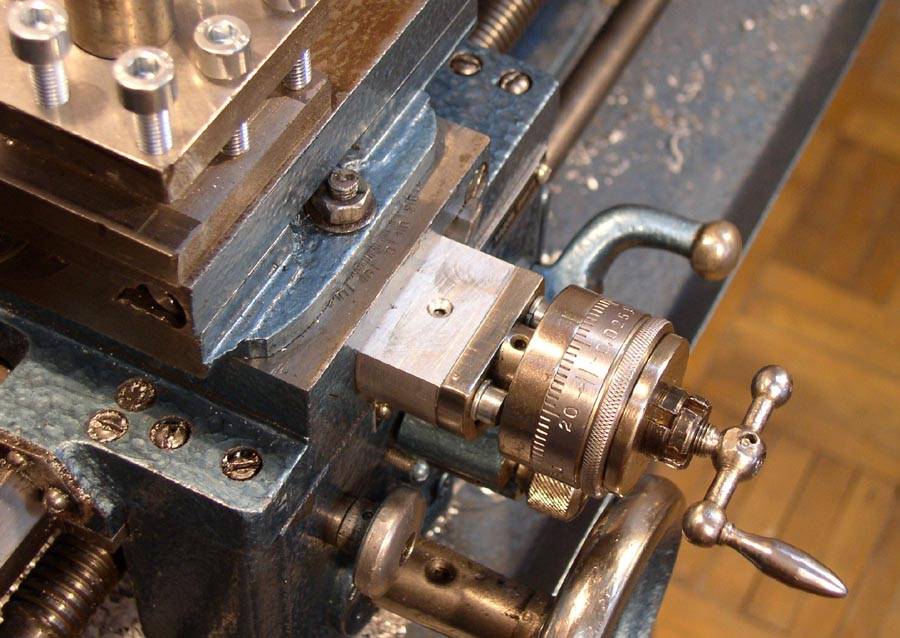

Суппорт токарного станка

Устройство

Примечания к рисунку:

- каретка (1) и весь блок в целом (17) приводятся в движение ходовым валом (2);

- механизм перемещения подключают специальной рукояткой (15);

- эти салазки (3) обеспечивают свободу перемещения верхней части в поперечном направлении (12);

- она закреплена на поворотном узле (4) с продольными направляющими (5);

- резцы устанавливают в держатель (6);

- для закрепления этой детали/ инструментов применяют винты (7/8);

- рукояткой (9) можно безопасно перемещать резцы на расстоянии от рабочей зоны;

- крепёжный элемент (10) верхней части (11);

- для её точного перемещения в соответствующих направлениях применяют рукоятки (13, 14) с винтовым приводом;

- маховиком (16) перемещают суппорт вручную.

При детальном изучении этой части токарного станка по металлу необходимо учитывать повышенные нагрузки, которым она подвергается в процессе выполнения технологических операций

Надо обратить внимание на большое количество перемещающихся компонентов

Чтобы сохранить точность обработки, необходимы не только прочные детали. Постоянные регулировки помогут устранить люфт для компенсации износа. Испорченные уплотнители рекомендуется заменять на новые изделия.

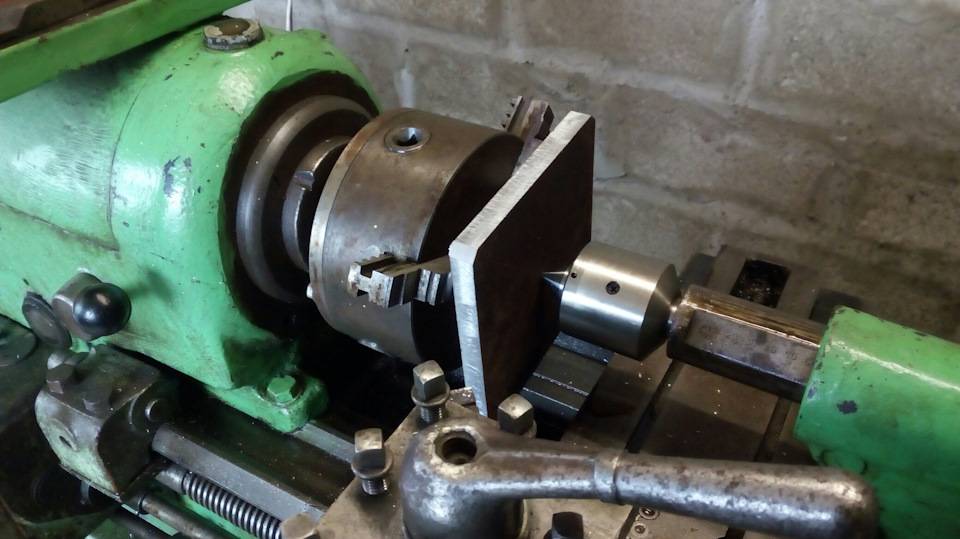

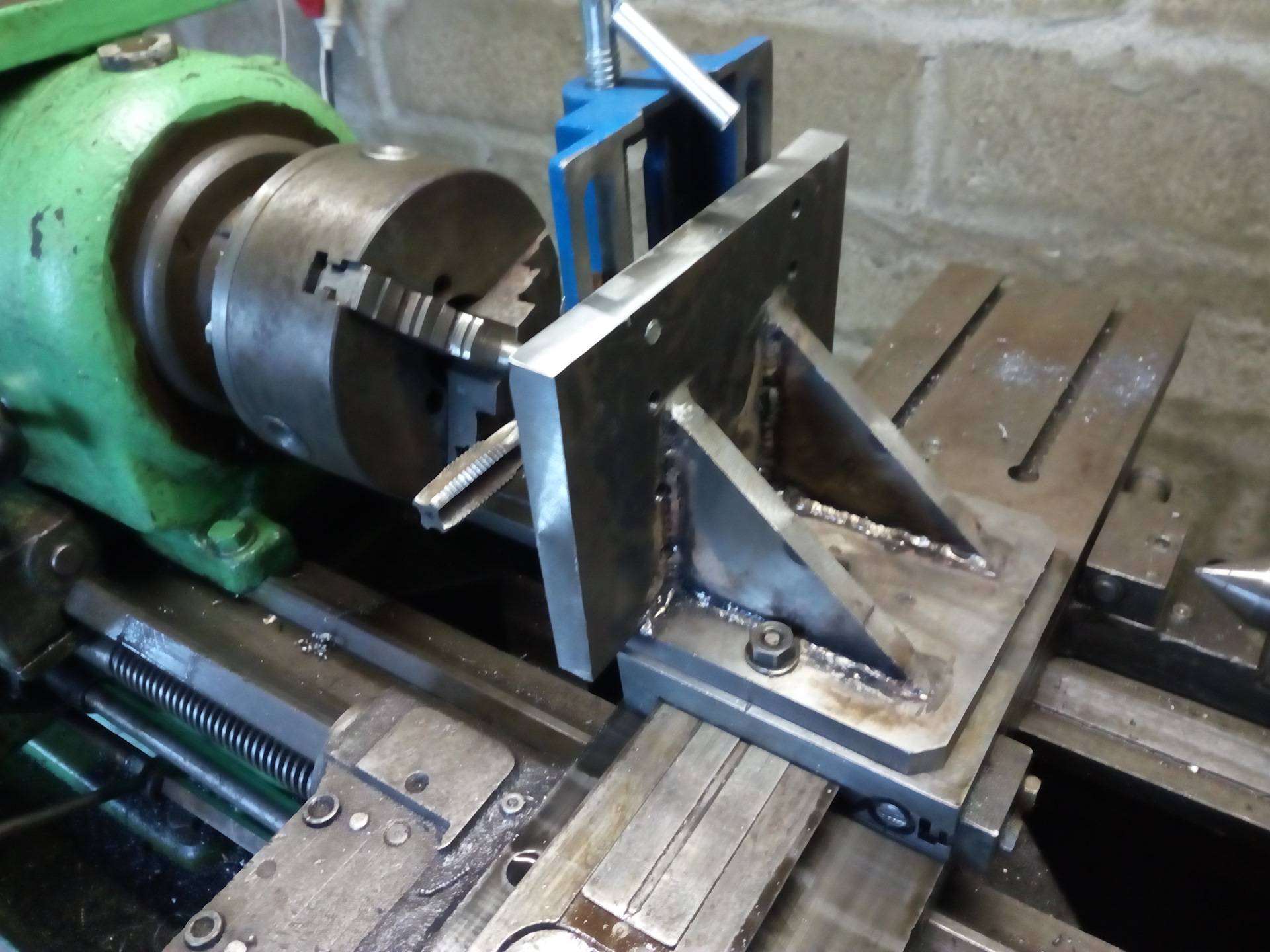

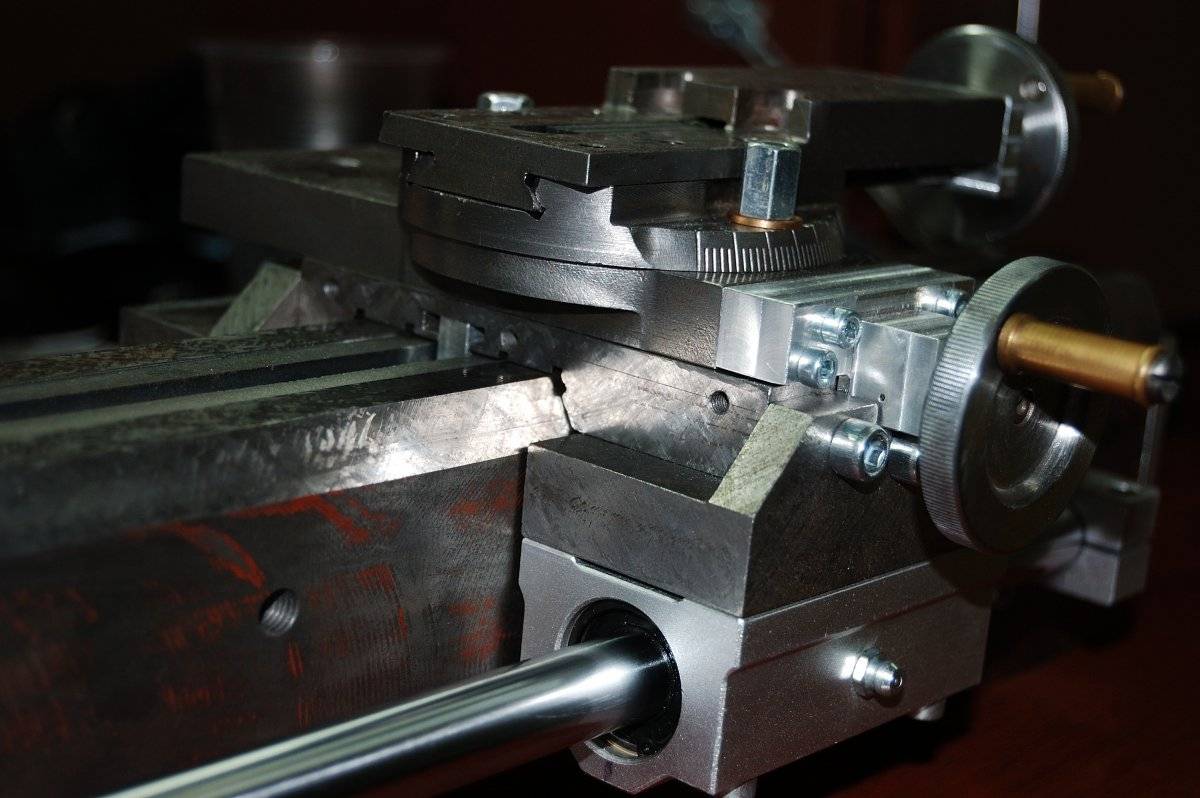

Задняя бабка

Основные компоненты узла

Здесь и далее будем рассматривать несложные для самостоятельного воспроизведения проекты с уточняющими комментариями. Пример на рисунке точнее подходит для деревообрабатывающего оборудования. Чтобы длительное время работать с прочными заготовками, следует изготовить опорный башмак из стальной пластины.

В дополнение к стандартному оснащению пригодятся подобные сменные приспособления

С их помощью расширяют базовые возможности задней бабки. В авторских рекомендациях предлагается удалить часть стандартного крепления патрона (3). Это позволит увеличить рабочий ход инструмента, обрабатывать более крупные заготовки.

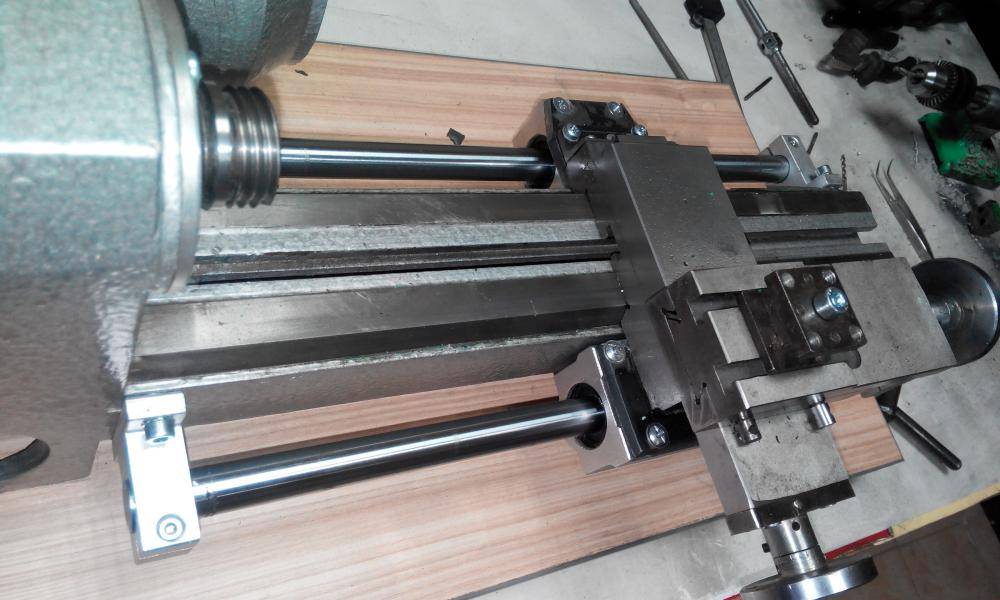

Особенности изготовления своими руками передней бабки токарного станка

Для изготовления самоделок применяют простые конструкторские решения

Здесь использован ременной привод (1), который отличается небольшой стоимостью, низким уровнем шума. Для ступенчатого изменения крутящего момента установлен двойной шкив (2). Чтобы продлить срок службы шпинделя (3), надо применить пару шариковых подшипников. При необходимости, в корпусе делают отверстия для периодической заливки смазки.

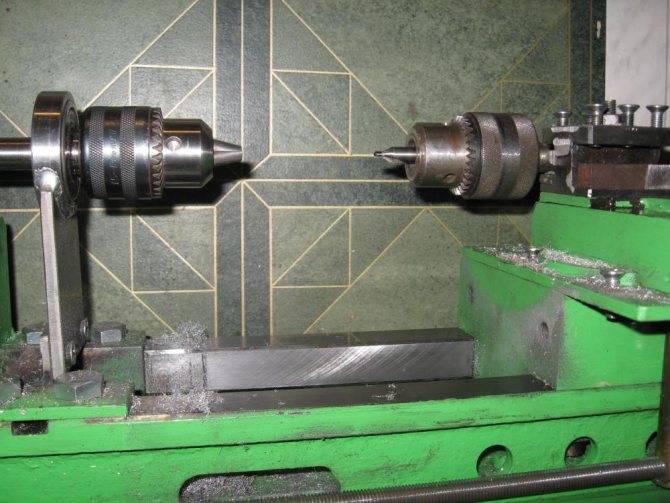

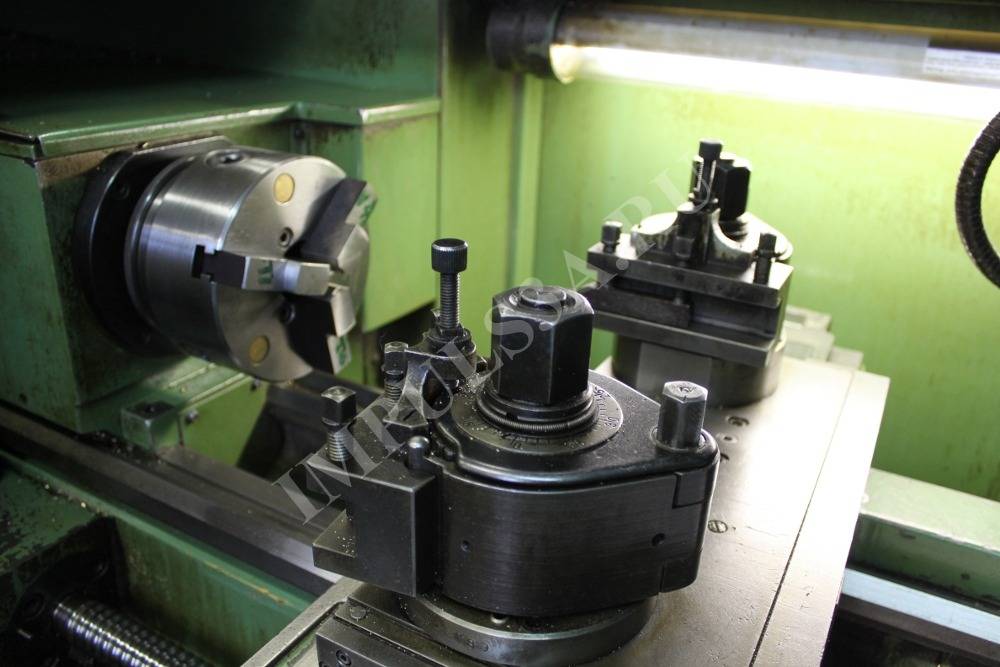

Как правило, токарный станок по металлу оснащают трёхкулачковыми патронами

Эти зажимы центрируются автоматически без дополнительной подстройки. Самостоятельное изготовление подобных узлов вызовет затруднения. Поэтому данный функциональный элемент передней бабки токарного станка купить можно в магазине.

Для обработки квадратных заготовок применяют модели с четырьмя кулачками

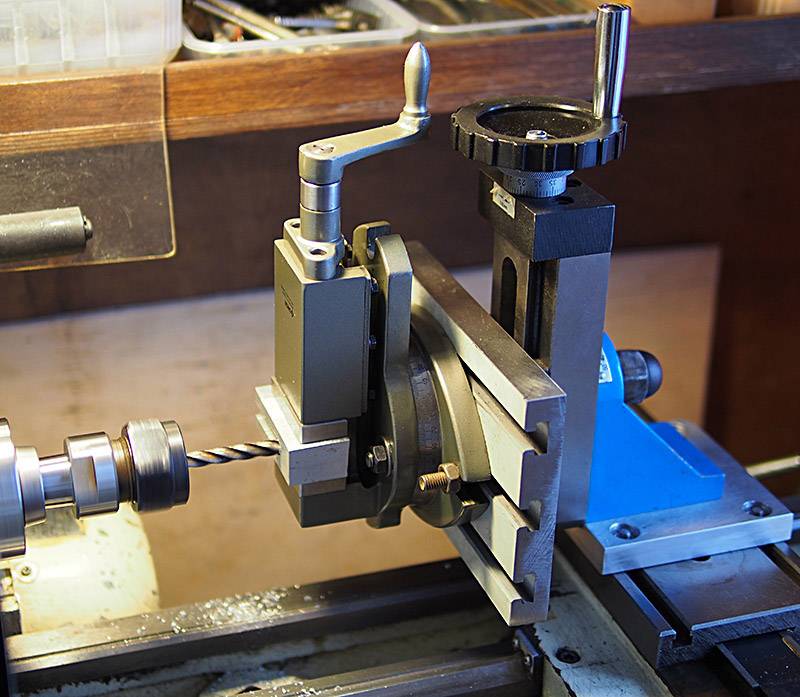

Как сделать резцедержатель для токарного станка своими руками

Основную часть держателя лучше сделать в разборном исполнении

Это позволит без лишних трудностей сделать ремонт. В отверстия с резьбой вкручивают болты, которые прочно фиксируют инструмент. Расстояние между пластинами определяют с учётом размеров резцов.

Сверху устанавливают рукоятку для быстрого поворота узла. Это приспособление позволяет оперативно менять инструмент для сложной последовательной обработки заготовок

Как выбрать токарный станок

Прежде чем делать покупку, необходимо определиться, какой нужен токарный станок для мастерской – по дереву или по металлу. Каждый вид имеет свои конструктивные особенности: разработчики учитывают специфику работы с относительно мягким деревом и твердыми материалами. Выбирать оборудование необходимо с учетом назначения и других особенностей

Обязательно уделяется внимание мощности электродвигателя, типу станины, размерам и весу понравившейся модели. Правильный выбор поможет решать в домашней мастерской или на производстве самые сложные задачи

Назначение

Перед изучением характеристик токарного станка, определяются с его назначением. Оборудование для работы с металлом отличается от моделей, предназначенных для обработки дерева. Наличие суппорта с резцедержателем помогает эффективно использовать резцы, с помощью которых аккуратно снимаются тонкие слои со стальных заготовок. В деревообрабатывающем оборудовании суппорт заменен на подручник. Металлообрабатывающая техника более универсальная – с ее помощью можно выполнять операции с деревянными заготовками, деталями из пластика.

Размеры и вес

Станок должен без проблем занимать отведенное место в мастерской. Размеры станины определяются решаемыми задачами. При работе с металлом длина заготовок не большая, а при обработке дерева – может достигать 1 метра. Производители деревообрабатывающих комплексов выпускают удлинители для станины, которые помогают при производстве балясин и других габаритных изделий

При выборе необходимо уделить внимание и высоте расположения центров – от этой характеристики зависит максимальный диаметр обрабатываемой детали

Чем больше вес – тем меньше вибраций. Тяжелая станина и массивные балки делают оборудование устойчивым. Если станок планирует перемещать, перевозить, то лучше купить более легкую модель, вес которой не будет превышать 30-80 кг.

Мощность двигателя

Характеристика привода, которая имеет важное значение при обработке деталей с большим диаметром. При работе с небольшими по размерам заготовками можно выбрать модель с электромотором небольшой мощности

Это позволить экономить на электроэнергии. Другим способом снизить расходы является покупка электрооборудования с регулировкой числа оборотов. Для домашней мастерской достаточно техники, с электродвигателем 250-400 Вт. На небольшое производственное предприятие можно выбрать модель с мотором 500-700 Вт. Более мощное оборудование может потребовать подключение к трехфазной электросети.

Тип станины

Производятся модели с прямой и наклонной станиной. Прямая – самый распространенный тип станины. Используются на станках, предназначенных для обработки деталей большого диаметра и длины. Прямая станина простая в обслуживании, имеет длительный срок эксплуатации, позволяет выпускать модели с разной высотой центров.

Преимущество наклонной станины – высокая скорость отвода стружки из зоны обработки деталей. Это конструктивное решение помогает увеличить жесткость производственного комплекса, сделать скорости перемещения и вращения заготовок более высокими. Оборудование с наклонными станинами актуально для крупносерийного производства деталей.

При выборе станины предпочтение стоит отдать конструкции из чугуна. Она обладает высокой прочностью, устойчивостью к долговременным нагрузкам. К вертикальным стойкам станина может фиксироваться сваркой или болтами. Соединения этого типа надежны, но за болтами придется постоянно следить.

Другие особенности

Возможность выбора скорости вращения помогает оптимизировать токарные работы, улучшить качество выпускаемой продукции. Чем больше передач – тем шире диапазон решаемых задач. Не будет лишним наличие функции реверса. Минимальный шаг лимба помогает выполнить более точную настройку.

Большинство представленных станков имеет механическое управление, но можно выбрать модель с цифровой индикацией скорости, автоматической продольной и поперечной подачей заготовок. Эти особенности помогают увеличить производительность труда и улучшить качество обработки.

Страницы истории

История ОАО «Долгопрудненское научно-производственное предприятие» (ДНПП) — одного из ведущих отечественных заводов авиационной промышленности — берет начало 5 мая 1932 года, с основанием предприятия «Дирижаблестрой». Это, наверное, единственное предприятие в стране, которое в разное время производило три вида летательных аппаратов — дирижабли, самолеты и ракеты. Одним из создателей этой организации стал известный итальянский пионер дирижаблестроения Умберто Нобиле. Затем предприятие получило название «Долгопрудненский машиностроительный завод» (ДМЗ). Так его и по сей день называют в городе Долгопрудный. В настоящее время ДНПП входит в Концерн ПВО «Алмаз-Антей». Несколько фактов истории. В 60-х годах три завода Министерства авиационной промышленности СССР (МАП) в течение трех лет не смогли освоить производство необходимой в то время для нужд обороны ракеты «3М9» зенитно-ракетного комплекса «Куб» (рис. 1). ДМЗ же за полтора года вышел на серийный выпуск этих изделий. В 1981 году после безуспешных попыток трех заводов освоить изготовление ракеты «Р-33» класса «воздух-воздух» (рис. 2), которые планировалось применять на самолетах МИГ-31 в составе комплекса ПВО «Заслон», это задание получил ДМЗ. Документация была получена в феврале, а уже в четвертом квартале этого же года было начато серийное производство ракеты.

Мы хотели бы рассказать читателям о работах по модернизации парка станков с программным управлением, проводившихся с 2000 по 2006 год на ОАО «Долгопрудненское научно-производственное предприятие». Целью этих работ стало восстановление и сохранение работоспособности станков, повышение технического уровня, переход с перфоленты на электронные носители информации, замена изношенных и морально устаревших устройств ЧПУ, создание локальных сетей станков с ЧПУ с перспективой включения их в единую информационную сеть предприятия.

Во все годы своего существования предприятие уделяло большое внимание поддержанию высокого технического уровня, развитию инженерных и технологических служб как решающего фактора при освоении производства сложной ракетной техники. Предприятие всегда стремилось осваивать современные технологии и прогрессивное технологическое оборудование, в том числе — с ЧПУ

Так, еще в 1966 году ДМЗ одним из первых получил и внедрил в производство фрезерный станок с ЧПУ ФП-4 № 002, выпущенный Горьковским заводом фрезерных станков (рис. 3)

Предприятие всегда стремилось осваивать современные технологии и прогрессивное технологическое оборудование, в том числе — с ЧПУ. Так, еще в 1966 году ДМЗ одним из первых получил и внедрил в производство фрезерный станок с ЧПУ ФП-4 № 002, выпущенный Горьковским заводом фрезерных станков (рис. 3).

В непростые 90-е годы на ДНПП эксплуатировалось уже довольно много станков с ЧПУ, благодаря которым в значительной степени был обеспечен выпуск военной техники и гражданской продукции (рис. 4). И это в сложных условиях реформирования экономики страны!

В 1999 году парк оборудования с ЧПУ на предприятии насчитывал около 200 единиц, однако большинство из них было введено в эксплуатацию еще в 70−80−х годах.

С 1990 года новое оборудование с ЧПУ практически не приобреталось. Более 90% станков работали с перфолентой (УЧПУ Н22−1М, Н33−2М, Н33−1М, КУРС 33, ЛУЧ 33 и др.) или использовали перфоленту для ввода управляющих программ в память (УЧПУ 2С42, Bosch-Альфа2, Fanuc 6 М, Fanuc 6 Т, CNC1600 и др.). Некоторые УЧПУ вообще не имели устройств ввода-вывода программ (2Р22, Электроника НЦ-31). Примерно 30% оборудования было неисправно из-за отказов и износа электронной части УЧПУ или механической части станка. Еще 30% использовалось эпизодически из-за морального устаревания, низкой надежности и точности. Поэтому вопрос об обеспечении работоспособности парка станков с ЧПУ на заводе встал с особенной остротой.

С 2000 года в планы организационно-технических мероприятий ДНПП, которые ежегодно составлялись и утверждались на техническом совете предприятия и генеральным директором, стали включаться и работы по модернизации оборудования с ЧПУ. При этом было выбрано несколько направлений в зависимости от технического состояния станков, их технологического назначения и финансовых возможностей предприятия.

Ретро против нового

Сделка с б/у станком – не приноситреальных результатов, если станок не выполняет все необходимые в цеху операции или не способствует расширению его возможностей. Если станки, хотяи пригодные к использованию не обладают приемлемым качеством или работоспособностью, то альтернативой является покупка нового или модернизация имеющегося оборудования. Модернизация может проводиться в диапазоне от ретрофитинга т.е. переоснащения новым компьютерным УУЧПУ взамен старого (типа NC) до восстановления изношенных механических систем или даже до полной переборки и воссоздания станка. Решение должно базироваться на пересмотре цены. Вообще, 50 – 60 % от стоимости эквивалентногонового станка – это максимум той суммы, которую можно вложить в модернизацию. Часто выбор между закупкой нового станка и модернизацией старого зависит от размера рассматриваемого станка. Чем больше станок, тем больше стоимость его замены и более разумным становится вложение капитала в модернизацию.

потенциальной заменой. По мнению ряда специалистов, если компания рассматривает замену, например станка фирмы Hardinge на какой-нибудь китайский или тайваньский, то ограничивать модернизацию 50 % от стоимости замены не обязательно, на хороший станок можно потратить и больше. Лучшие кандидаты на модернизацию имеют хорошее железо и старое управление. В качестве примера, он приведена мастерская стокарным станком фирмы MoriSeiki мод. SL-1, имевшими систему управления 1979 г. изготовления. Владелец мастерской тратил 10 000 долл. ежегодно, чтобы поддерживать эти системы управления в работе. За 15 000 долл. фирма Centroid Corp. заменила систему управления на новую (рис. 2) изатраты на обслуживание системы управления полностью исчезли. Теперь станок работает фактически лучше, чем новый, имеет новые свойства и возможности. Когда реальное железо имеет высокое качество, сохранило форму и размеры, то имеет смысл модернизировать станок.

Что означает формулировка- у станка “хорошее железо”? Если экспертиза определяет, что станок механически изношен, то, вероятно, не заслуживает внимания замена системы управления и восстановление механики токарного станка. В таких случаях специалисты рекомендуют получить мнение третьей стороны – авторитетной и независимой занимающейся ремонтом станков фирмы, которую при необходимости можно привлечь к полной или частичной модернизации конкретного станка и оценить, будет ли этот шаг экономически оправданным.

Если новое компьютерное УУЧПУ – это все, что необходимо для модернизации, то производители систем управления, станкостроители и независимые фирмы, модернизирующие старые станки, предлагают комплектные системы управления.

Специалистысоветуют цехам при сравнении закупаемых УЧПУ тщательно смотреть на то, что содержит каждый комплект когда сравниваются покупки. Некоторые комплекты состоят только из пульта управления, экрана и компьютера. Комплекты «под ключ» могут иметь более высокую цену, но они также включают серводвигатели, усилители, программируемый логический контролер (PLC) и пульт управления оператора.

Коммерческий менеджер фирмы CENTROID, сказал, что цех, собирающийся купить комплект компьютерного УУЧПУ, должен принять во внимание, какие операции станок должен выполнять сейчас, так же как и те, что он может выполнить в будущем. Типичные рассматриваемые факторы включают объёмы производства, трудоёмкость обработки деталей, требуется ли наличие оси C и желательны ли головки для вращающихся инструментовили возможность смены инструмента

Услуги по модернизации станков

Замена изношенных комплектующих на новую элементную базу.

- Стоимость модернизации с восстановлением имеющегося станка в 4−6 раз ниже стоимости покупки такого же нового.

- Срок службы после модернизации достигает 10−15 лет.

- После модернизации Вы получаете технически более совершенный станок, установив его на прежнее место без дополнительных изменений в планировке цеха.

- Такой станок будет иметь гарантированно низкий уровень внутренних напряжений в станинах и других базовых деталях вследствие естественного старения.

- Увеличивается производительность станка.

- Повышается точность обработки деталей.

- Появляется возможность обмена информацией между станком и системой оперативного управления производством.

- Реализуется возможность удаленной диагностики оборудования.

Мы модернизируем станки путем

- внедрения новой системы управления;

- замены устаревших комплектующих на новую элементную базу;

- оптимизации параметров системы;

- установки современных измерительных систем и датчиков для осей станка;

- внедрения интеллектуальных приводных систем;

- восстановления изношенных механических поверхностей;

- ремонта направляющих станка;

- установки новых механических узлов — ШВП (шарико-винтовых передач), редукторов и др.

Ремонт и модернизация зубообрабатывающего оборудования

Завод «Тяжелых зуборезных станков» (ЗАО «ТЗС») выполняет капитально-восстановительный ремонт изношенного зубообрабатывающего оборудования, а при необходимости и его модернизацию с установкой систем ЧПУ. Восстановительные работы выполняются по всему модельному ряду станков, произведенных на заводе, а также станков других отечественных и зарубежных производителей. В процессе ремонта и модернизации возможно проведение следующих видов работ:

- полная разборка станка;

- анализ состояния станка с использованием специального оборудования; изготовление новых и восстановление имеющихся деталей;

- замена РТИ и подшипников на высококачественные импортные изделия;

- полная замена гидро-, пневмои электроаппаратуры;

- оснащение системами управления на базе программируемых контроллеров или системой ЧПУ «Siemens».

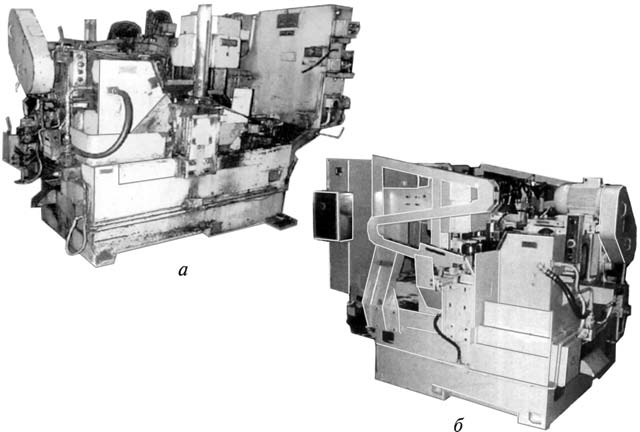

Рис. 1. Общие виды станка Gleason 725: а — до ремонта; б — после ремонта

На ЗАО «ТЗС» освоен ремонт американских станков Gleason (мод. Т512Н, 503, 516, 13А, 532, 606, 607, 608, 609, 116, 725, 726), (рис. 1), станков немецкой фирмы «Modul» (мод. ZFTKK-500/2). Модель станка «Gleason-116» модернизируется с установкой системы ЧПУ «Siemens».

Многолетний опыт в разработке зуборезного оборудования, созданные технологии для производства станков, квалифицированные специалисты, применение специального оборудования обеспечивают полноценное восстановление станков для дальнейшей эксплуатации в течение 10…12 лет. Уникальный опыт и собственные технологии, применяемые при выполнении ремонтных работ, гарантируют восстановление точностных характеристик оборудования до паспортных данных.

Скупой платит дважды

Все-таки нечестно говорить, что не работало ничего. Были намеки на практически правильное функционирование некоторых компонентов. Один из ШД реагировал на команду повернуться единственным глухим звуком. На драйвере этого двигателя даже светился светодиод зелёным вплоть до этого момента, после чего переключался на красный. Драйвер другого ШД демонстративно горел красным сразу при подаче питания и продолжал пялиться на нас, словно глаз Саурона. Мы просмотрели всю проводку. Мы сравнили свой вариант ее прокладки с вариантом в Tormach. Здесь не было проблем. И только позже проверив с помощью позаимствованного осциллографа выход платы управления ЧПУ мы нашли первую неполадку: напряжение выходного сигнала поднималось только до половины от необходимого драйверам ШД уровня. Купленная нами за $20 плата оказалась просто мусором. Мы решили на этот раз не скупиться и нашли на другом сайте еще одну плату стоимостью уже в $99. По ее прибытии выяснилось, что маркирована она другим сайтом: CNC4PC.com. При этом она также на 6 ревизий отставала от последней предлагаемой версии. Напряжение эта плата обеспечила достаточное, и мы рассчитывали, что двигатели заработают лучше. Но они молчали…

Я уже упоминал, что многое из купленного нами для собственного блока управления было выбрано по образцам из имеющегося фрезерного станка. Эти драйверы ШД были той же модели MA860H, что и в нем. Так что, рисуя в воображении счета на ремонт этого фрезера, мы начали заменять подозреваемые детали, устанавливая их в него. Шаговые двигатели были первыми, и к нашему облегчению оба заработали отлично. Следующими на проверку отправились их драйверы, и вот из них уже ни один не функционировал. Глаз Саурона продолжал насмехаться над нами. Заподозрив, что это был наш косяк, мы заказали еще пару драйверов той же модели. Оба оказались недееспособны сразу по прибытии. Один вообще отказался работать во фрезерном станке, а второй обеспечивал вращение, но только в одном направлении. Очевидно, что эти драйверы не являлись надежным решением.

Франкенштейн-драйвер двигателя: новые GeckoDrives, установленные в каркас нерабочего драйвера Получше изучив информацию в интернете, мы вышли на модели GeckoDrive, которые полноценно оправдали наши ожидания. Эти платы отлично заработали сразу же после подключения, и обе прекрасно вписались в одно посадочное место, где ранее стоял один дешевый драйвер. При должном напряжении этим платам требовался отвод тепла, которым по умолчанию они оборудованы не были. Оставшиеся же нерабочие аналоги как раз оснащались теплоотводами и вентиляторами, которые оказались единственной рабочей их частью. В итоге мы просто встроили платы GeckoDrive в опустошенный каркас мертвого драйвера, решив таким образом сразу две проблемы.

Детали управления в сборе, но пока без корпуса Новая интерфейсная плата оказалась намного крупнее изначальной, и теперь мы могли установить ее на место одного из оригинальных драйверов шаговых двигателей.

Небольшая заметка по поводу драйверов: они бывают аналоговыми и цифровыми. Вы можете найти на YouTube видео сравнения их в работе. На видео демонстрируется, и мы это подтверждаем, что цифровые экземпляры обеспечивают намного более плавную и тихую работу двигателя. Так что их повышенная стоимость себя оправдывает.

Еще один вариант станка

Токарно-револьверный станок с ЧПУ (ТРС) – с расширенной функциональностью (увеличено число операций, выполняющихся данным устройством со специальной головкой). Применяя ее, можно использовать в работе разные виды резцов и это повышает производительность станков. При работе с устройствами токарной группы, оснащенными ЧПУ модулем, удается свести к минимуму участие человека в технологическом процессе.

Основное техническое отличие станков 16к20 из серии токарно-винторезных, – от револьверного, состоит в отсутствии ходового винта и задней бабки у револьверных. Но зато у этих моделей есть револьверная головка (в ее гнездах устанавливают инструмент). Можно вставить несколько инструментов (по числу резцедержателей) в револьверную головку. Заготовка, зажатая патроном или при помощи цангового зажимного устройства, обрабатывается несколькими переходами.

Выгода револьверной головки очевидна, если для осуществления операций на производстве понадобится многообразие режущих инструментов. Вращаясь вокруг своей оси, она резцы последовательно подводит инструменты к детали.

Токарный станок JIB WL1218VDB

Станок WL1218VDB стал дальнейшим развитием модели WL1218B. Основные показатели изменения не протерпели. Главная особенность — электронный регулятор скорости. Его наличие позволяет изменять скорость, не выключая шпиндель. Это повышает качество и удобство работы. Для обеспечения широкого диапазона скоростей оставлена двухступенчатая клиноременная передача. Наряду с достоинствами, токарный агрегат имеет один скрытый недостаток. Применение электронного регулятора на низких скоростях приводит к падению допустимого усилия резания. В ступенчатом варианте низкая скорость компенсировалась повышенным моментом, за счет коэффициента передачи шкивов. Такая картина ориентирует WL1218VDB на чистовую обработку. Поэтому, несмотря на регулятор, положение станка в рейтинге остается невысоким.

Токарный станок по дереву JIB WL1218B

Настольный станок JIB WL1218B предназначен для обработки небольших изделий. Его конструкция отлично впишется в интерьер небольшой домашней мастерской.

Характеристики WL1218B:

- диаметр заготовки – 305 мм;

- длина закрепляемой детали – 450 мм;

- мощность электромотора – 600 Вт;

- габариты – 800×400×270 мм;

- масса – 37 кг.

Простота и минимум дополнительных функций, повышают надежность конструкции и легкость освоения станка. Литая чугунная станина имеет значительную массу и отлично гасит вибрации. Двигатель установлен снизу станины, под передней бабкой. В базовом варианте не предусмотрено плавного изменения частоты вращения шпинделя. Доступно только ступенчатое регулирование, путем перестановки поликлинового приводного ремня. Предусмотрено 6 скоростей от 370 до 3250 об/мин. Узел переключения передач закрыт откидной крышкой. В комплект станка входят регулируемый упор, лампа освещения, планшайба, поводковый патрон и набор ключей. Для расширения возможностей станка производитель предлагает удлинитель станины. Его установка увеличивает длину обрабатываемой заготовки на 580 мм.

Конкурентные силы

Такое виртуальное обучение не может заменить оператору ни таланта,ни опыта. К счастью или к сожалению, но компьютер сводит к минимуму мастерство в промышленности. Компьютер никогда не заменит человека, который может визуально представить этот материал в своей голове и сразупретворить его в реальность на станке. Мелкие цеха вынуждены обращаться к компьютерному УЧПУ, чтобы сохранить конкурентоспособность.

Как сказал руководитель одной из фирм: «Мы имеем высокий уровень жизни и это плата за то, что мы конкурируем с людьми в других странах, которые работают за четверть нашей зарплаты». Некоторые говорят: «Введением компьютерного УЧПУ Вы выгоняете из бизнеса хороших рабочих-станочников». Это – близорукая точка зрения, и нам приходится сопротивляться заграничным конкурентам и рассчитывать, как сделать это в Америке лучше и дешевле».