Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла. При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью. Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

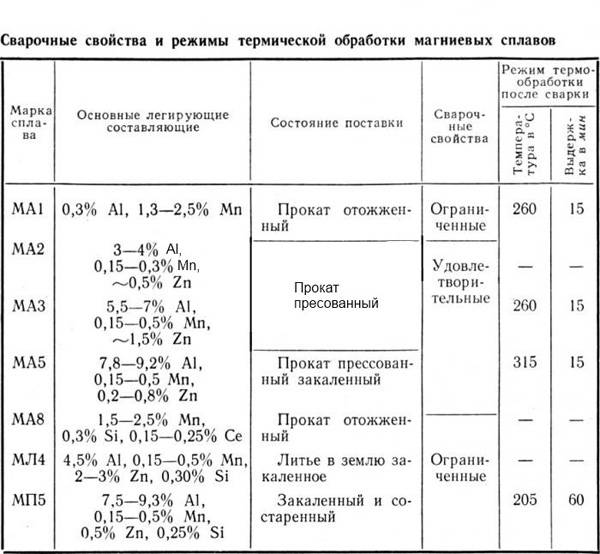

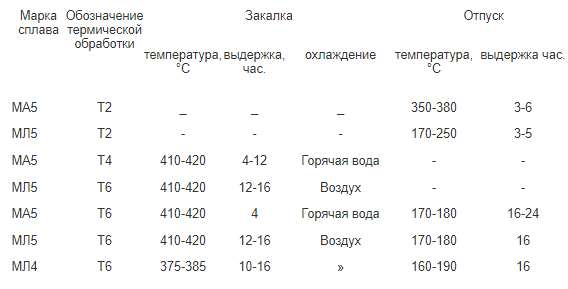

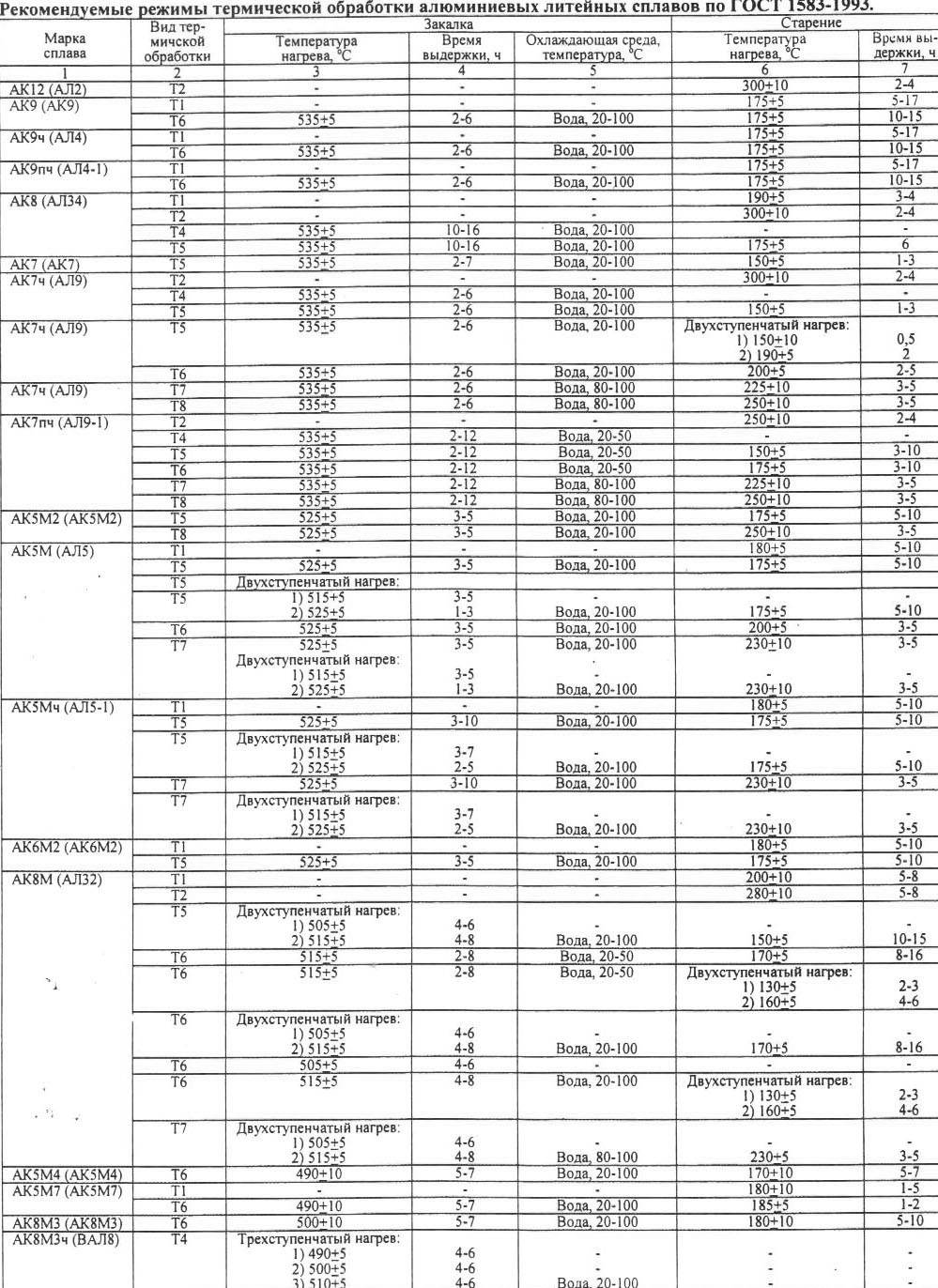

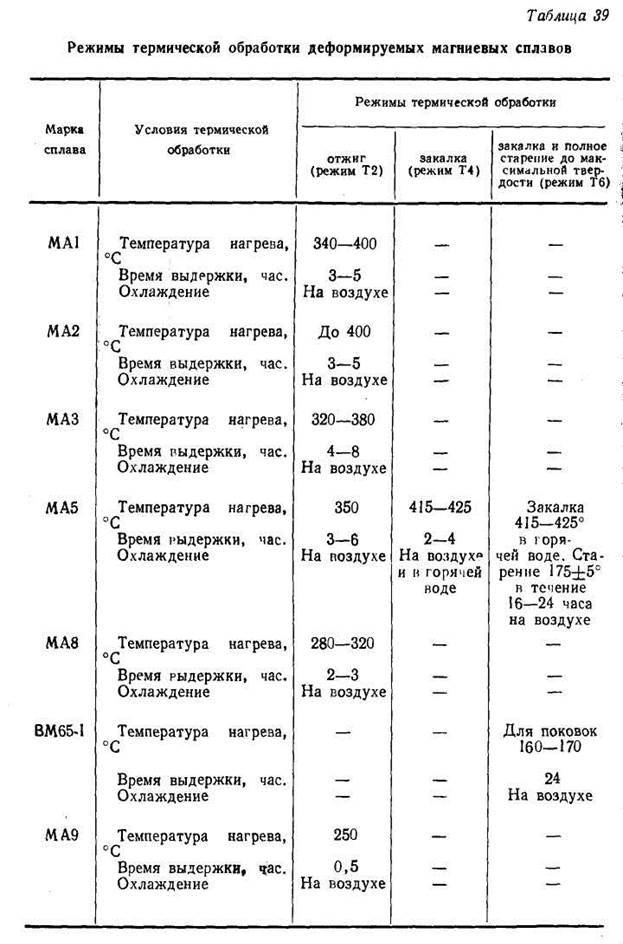

Термическая обработка алюминиевых и магниевых сплавов.

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

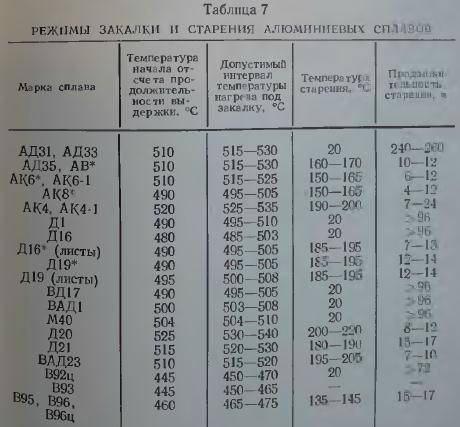

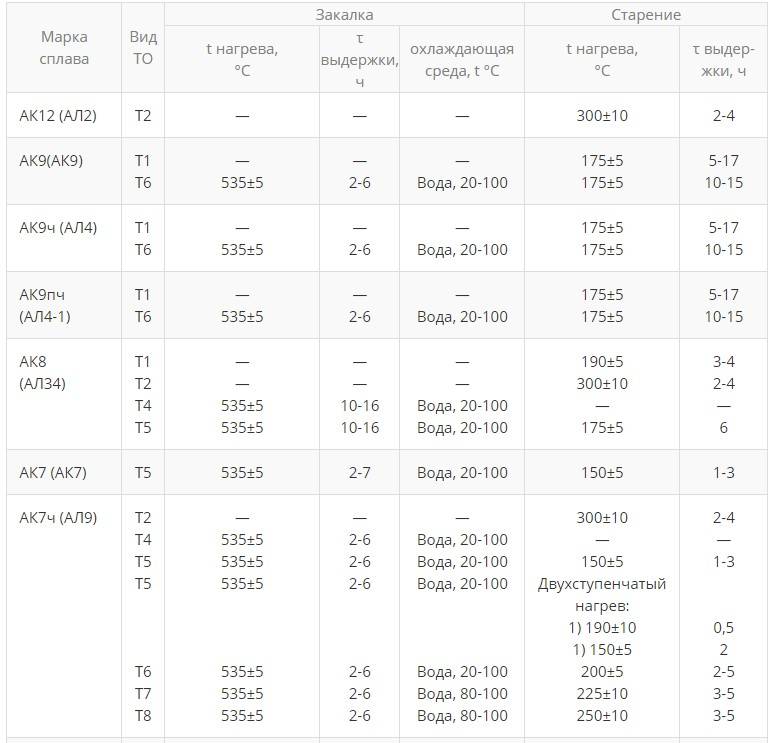

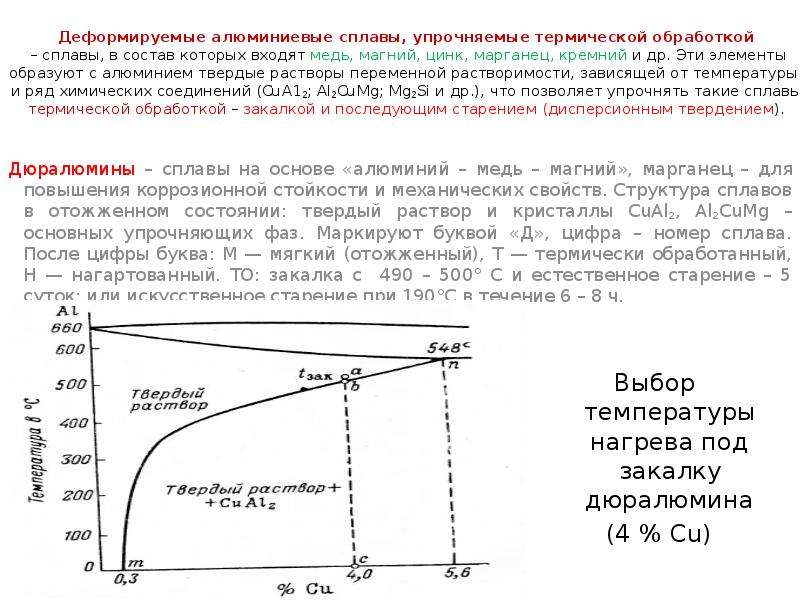

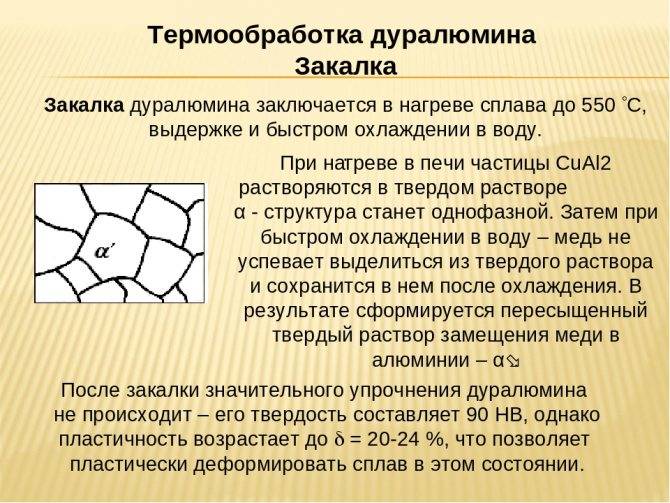

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

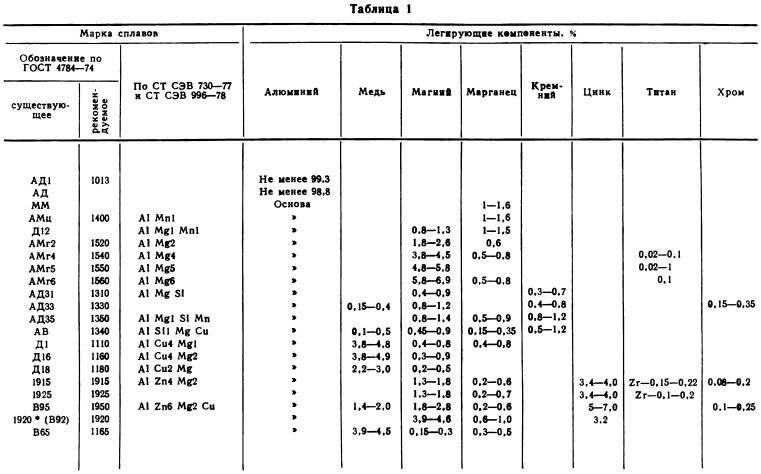

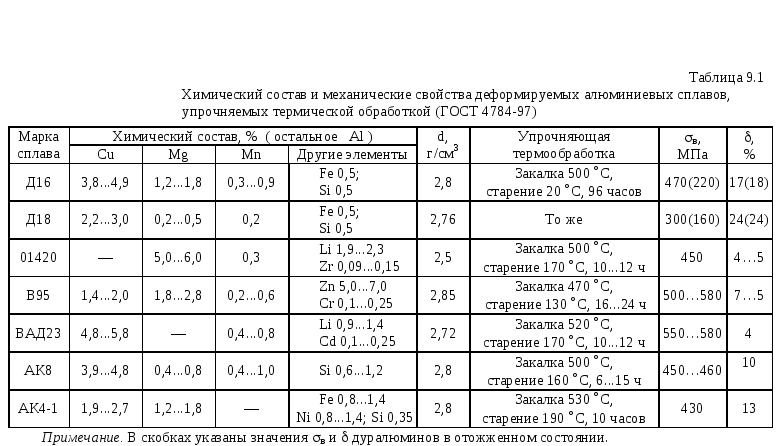

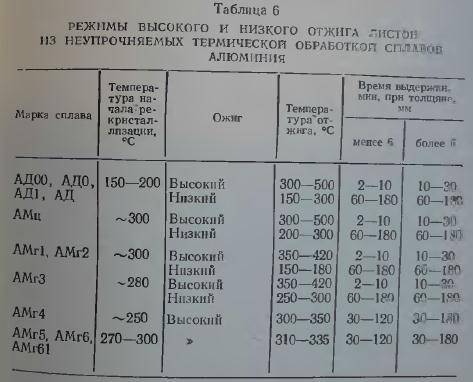

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

Гомогенизационный отжиг алюминия

Этому виду отжига подвергают слитки, перед обработкой давлением, для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендрнтов хрупких неравновесных эвтектических включений CuAl2 , Mg2Si, Al2CuMg (S-фаза), Al6CuMg4 (Т-фаза) и др. В процессе гомогенизации состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются. В процессе последующего охлаждения интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений (рис. 159, б). Вследствие этого пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессова ния и уменьшить технологические отходы. Гомогенизация способствует получению мелкозернистой структуры в отожженных листах и уменьшает склонность к коррозии под напряжением. Температура гомогенизации лежит несколько ниже неравновесного солидуса и для наиболее распространенных сплавов составляет 480—530°С Выдержка колеблется от 6 до 36ч. Охлаждение проводят на воздухе или вместе с печью.

Производство алюминия

Основным сырьем для производства алюминия служат бокситы — руда, представляющая собой в основном гидратированный оксид алюминия Al2O3Ч2H2O. Мировым лидером по производству алюминия являются США, затем Россия, Канада и Австралия. Алюминий наиболее известен как сырье для производства сплавов, используемых для изготовления пищевых емкостей (бидонов, баллонов, банок и т.п.), легкой кухонной посуды и другой домашней утвари. Неочищенный алюминий был впервые выделен Х.Эрстедом в 1825, хотя еще в 1807 Х.Дэви обнаружил неизвестный металл при обработке глины серной кислотой. Дэви не смог выделить металл из соединений, но назвал его алюминум (от лат. alumen — квасцы), а его оксид — глиноземом (alimina); вскоре это название металла по аналогии с названиями других металлов изменили на «алюминий», что стало общепринятым.

Механическая обработка алюминия: с какими проблемами можно столкнуться

Мягкий и пластичный алюминий отлично поддается механообработке, но иногда при этом можно столкнуться и с негативными эффектами. У некоторых сплавов отмечается высокая вязкость. В этом случае при фрезеровке или сверлении может формироваться длинная стружка, которая будет наматываться на рабочий инструмент, приводя его к поломке. Чтобы минимизировать риск такой неприятности, инструменты для механообработки алюминиевых сплавов следует выбирать с большими стружечными канавками – пусть это ограничит максимальное количество зубцов на фрезе, зато облегчит ход стружки, частично решая проблему.

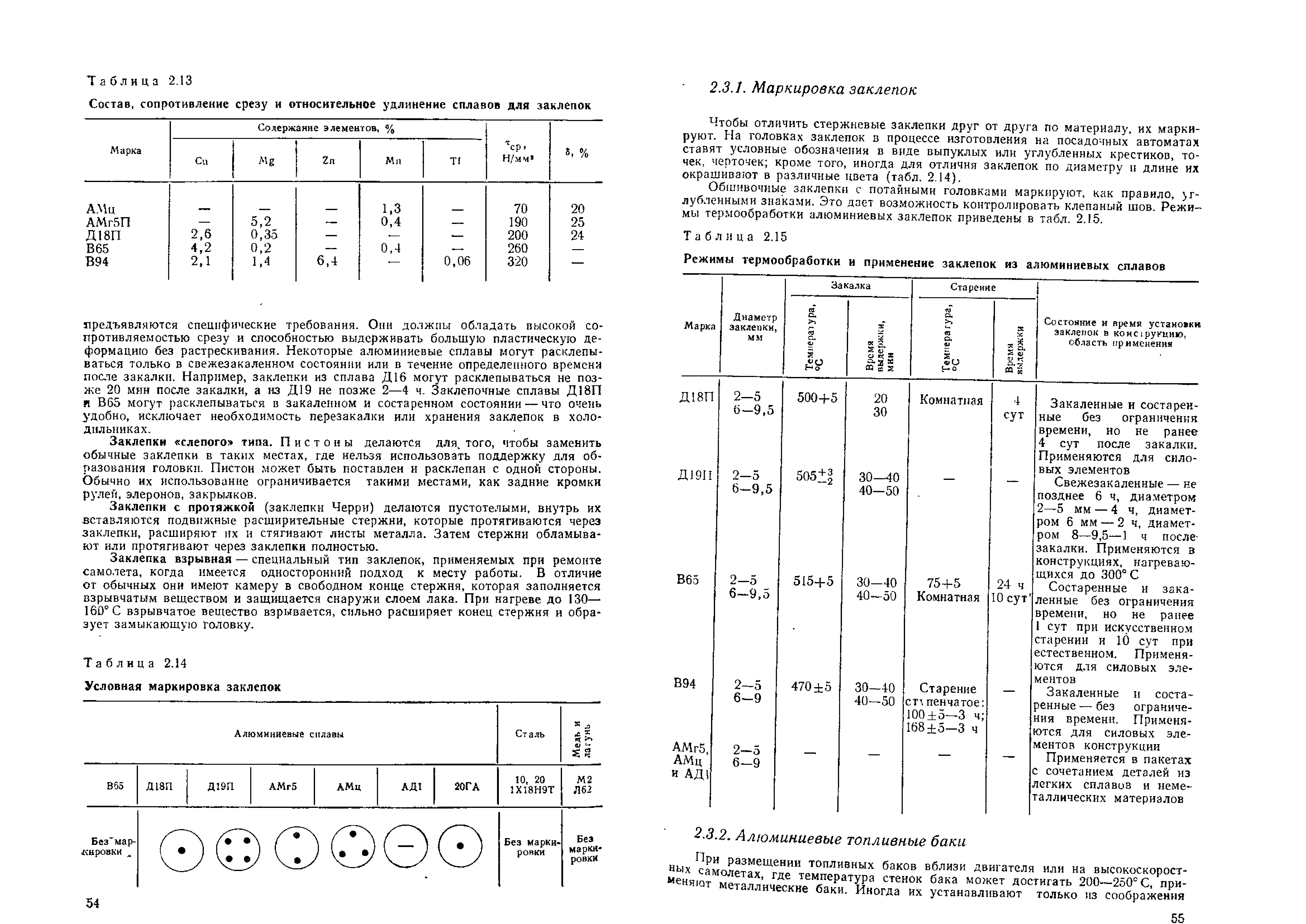

Организация контроля технологии закалки на прессе

Профили могут считаться закаленными на прессе, если при этом обеспечивается должный контроль необходимых технологических параметров, а также их регистрация и хранение.

Контроль температуры заготовки перед прессованием

Контроль технологии должен обеспечивать исключение перегрева металла или его вредного загрязнения печной атмосферой. Например, индукционный нагрев требует замеров градиентов температуры вдоль заготовки. При применении прямого газового нагрева необходимо правильно расположить термопары из-за возможной неоднородности температуры поверхности.

Контроль температуры должны включать, как минимум: 1) температуру заготовки в печи нагрева и 2) температуру заготовки на выходе из печи непосредственно перед загрузкой в пресс.

Контроль температуры металла после выхода из пресса

После выхода из пресса контрольными точками замера температуры профиля являются, как минимум: 1) температура металла на входе в закалочное устройство; 2) температура металла на выходе из закалочного устройства.

Контроль временных параметров

Контролируют и регистрируют следующие временные параметры: – время от выхода заготовки из печи нагрева и началом прессования; – время между выходом металла из пресса и его входом в закалочное устройство; – время нахождения профиля в закалочном устройстве.

Контроль скорости охлаждения

Применяют следующие методы охлаждения:

- прохождение профиля через воду или смесь воды и гликоля в стоячей волне;

- погружение профиля закалочный бак;

- подачу на профиль воды из спрейеров;

- подачу на профиль водовоздушной смеси;

- подачу на профиль сжатого воздуха;

- комбинация указанных выше методов;

- другие методы.

Возникновение трещин

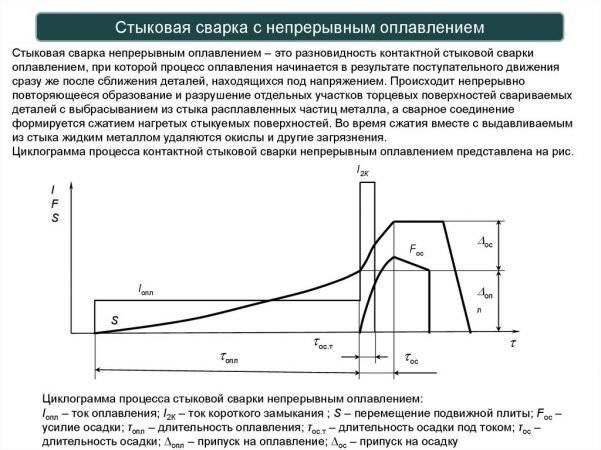

Возможность возникновения трещин помимо химического состава сплава определяется также другими факторами, задающими величину и темп развития деформации в определенные промежутки времени. Величина и темп развития деформации металла на различных этапах нагрева и охлаждения зависят от режима сварки, условий охлаждения и жесткости закрепления.

Холодные трещины в алюминиевых сплавах могут быть не только металлургического происхождения, но и возникать от неправильного применения некоторых технологических операций. Например, проковка сварных швов может приводить к образованию трещин, иногда не выходящих на поверхность металла. Выявление таких дефектов затруднительно, поэтому в случае необходимости проведения подобных операций требуется тщательное предварительное исследование.

Чистый алюминий марок AB0000, АВ000, АВОО не склонен к образованию горячих трещин. Стойкость к образованию трещин снижается при увеличении содержания кремния, а также может снижаться или повышаться в зависимости от содержания железа. Алюминий других марок проявляет склонность к образованию трещин особенно при сварке листов и плит большой толщины. Подавление склонности к образованию горячих трещин в сплавах, содержащих до 0,35% Si, достигается таким содержанием железа, что выдерживается отношение Fe: Si>= 0,5. При более высоком содержании кремния соединение без трещин может быть получено при соотношении указанных элементов больше единицы.

Сплавы системы А1—Мп применяют только с содержанием 1,2—1,6% Мп (сплав АМц). Этот сплав относится к числу хорошо сваривающихся. Тонкие листы (до 3 мм) свариваются без трещин. При сварке листов большей толщины склонность к образованию горячих трещин зависит также от содержания железа и кремния. У сплавов типа АМц, содержащих более 0,2% Fe, при соотношении Fe: Si> 1 склонность к образованию трещин близка к нулю. При содержании более 0,2% Siдолжно сохраняться соотношение Fe: Si> 1.

Сплавы системы А1—Mgобладают меньшей склонностью к образованию горячих трещин, чем сплавы систем А1—Си и А1—Si. Наибольшая склонность к образованию трещин наблюдается при сварке тавровых проб сплава, содержащего 1—2% и 2,5 — 3,9% Mgпри испытаниях на образцах крестовой пробы . Для предотвращения образования трещин необходимо применять присадочный материал с большим содержанием магния.

К термически упрочняемым сплавам системы А1—Mg—Siотносятся применяемые в СССР сплавы АВ, АК6-1 и АКВ. Упрочнение этих сплавов достигается за счет выделения фазы Mg2Siпри старении. Особенностями свариваемости таких сплавов являются повышенная склонность к образованию горячих трещин в процессе сварки и разупрочнение в околошовной зоне. Наибольшую склонность к образованию горячих трещин проявляют сплавы, содержащие 0,2—2% Siи 0,2—1,5% Mg. Склонность к образованию горячих трещин определяется наличием легкоплавкой тройной эвтектики А1—Mg—Mg2Si, а также двойных эвтектик А1—Mg2Siи А1—Si, расширяющих интервал твердожидкого состояния сплава.

Характеристика физических и технических параметров алюминия

- Алюминий относится к самым распространенным химическим элементам и характеризуется небольшим весом, мягкостью. Основные физические параметры металла, способность образовывать устойчивые к воздействию среды соединения, позволяют его использовать в различных отраслях промышленного производства.

- Металл является привлекательным материалом для работы в домашних условиях. Удельная теплота плавления алюминия составляет 390 кДж/кг, и для литейных целей расплавить его в бытовых условиях не составляет труда.

- Плавка металла может осуществляться поверхностным и внутренним нагревом. Способ внешнего теплового воздействия не требует особого оборудования и применяется в кустарных условиях.

- Алюминий, температура плавления которого зависит от чистоты соединения, давления, для перехода в жидкое состояние требует нагрева в среднем до 660 °C или 993,5°К.

- Существуют различные мнения относительно показателя температуры плавления металла в домашних условиях, но проверить их можно только на практике.

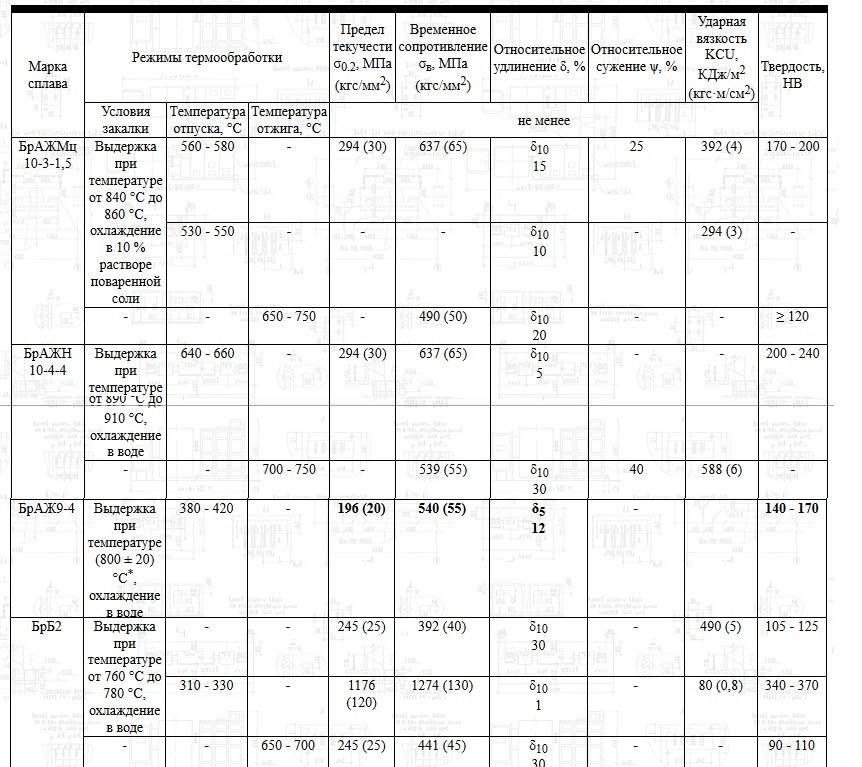

Режимы термической обработки деформируемых сплавов меди

| Марка сплава | Горячее деформирование | Полный отжиг |

|---|---|---|

| Cu 99,5 | 800 — 950 град | 500 — 700 град |

| Cu-Sn 6 | 800 — 850 град | 650 — 700 |

| Ms (латунь) 90 | 750 — 850 град | 550 — 650 град |

| Ms (латунь) 70 | 750 — 870 град | 550 — 600 град |

| Ms (латунь) 63 | 800 — 850 град | 520 — 560 град |

| Cu-Ni 2-Si | 890 — 910 град | |

| Cu-Al 10-Fe-Ni | 750 — 850 град | |

| Cu-Be (2,0%)-Co (0,3%) | 780 — 800 град |

Отверждение

| Марка сплава | Температура закалки (°С) | Продолжительность выдержки при этой температуре (часы) | Температура отпуска (°С) | Продолжительность выдержки при этой температуре (часы) |

|---|---|---|---|---|

| Cu-Ni 2-Si | 750 — 780 | 2 | 400 | 4 |

| Cu-Al 10-Fe-Ni | 900±10 | 2 | 650±10 | 1,5 |

| Cu-Be-Co | 760 — 780 | 1/4 — 1 | 320 | 2-3 |

Какова цель отжига – такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно. Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Использование присадочных материалов

В сварных соединениях сплавов типа авиаль значительное уменьшение склонности к образованию горячих трещин может быть достигнуто при использовании присадочных материалов с содержанием 4,5—6,0% Si. При этом склонность к образованию трещин, определяемая по крестовой пробе, уменьшается с 60% до 0. Таким присадочным материалом может быть проволока СвАК5.

Применение присадочных проволок, содержащих несколько процентов магния, например, АМг6, также исключает образование трещин в шве, но одновременно с этим интенсивно развиваются околошовные трещины. Это связано с более широким интервалом твердо-жидкого состояния и большей линейной усадкой металла шва, выполненного таким присадочным материалом. При сварке сплава такого типа с применением присадочной проволоки, содержащей 5% Si, получаются швы, пониженные механические свойства которых не могут быть повышены термической обработкой.

При сварке деталей из сплава типа АВ хорошие результаты получены при использовании присадочного материала, содержащего 0,9% Mg, 2,3—3,5% Si, а также 0,25% Ті, 0,4% Мп или 0,2% Сг. Испытаниями на крестовой пробе трещины не обнаружены. Швы, выполненные с помощью этой присадки, имеют один цвет с основным металлом после анодирования в отличие от швов, выполненных с присадкой СвАК5. Сплавы АК6 и АК8, содержащие 2,2 и 4,3% Cu, склонны к образованию горячих трещин при сварке крестовой пробы. Эта склонность уменьшается при введении в них 0,08—0,15% Ті.

К сплавам системы А1—Си относятся литейные АЛ7, АЛ 12 и деформируемый Д20. Сваривающийся сплав Д20 содержит 0,4— 0,8% Мп и 0,1—0,2% Ті. Последний значительно измельчает зерно металла шва. Для повышения стойкости против трещин в сплаве должно быть не более 0,3% Fe, 0,2% Siи 0,05% Mg.

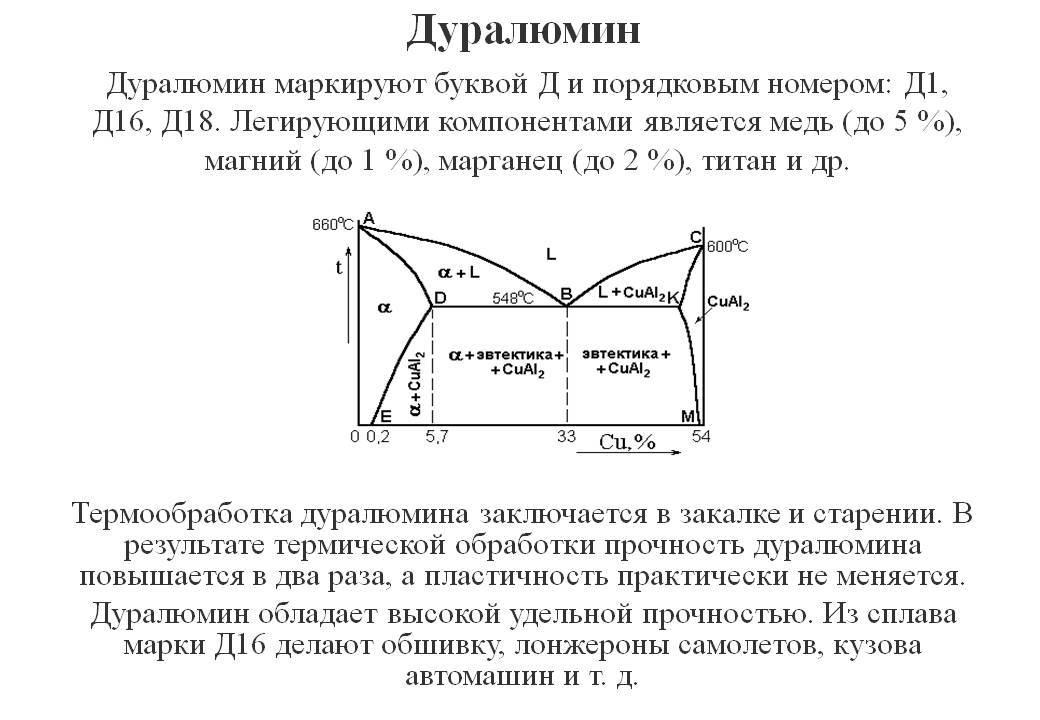

Дуралюмины относятся к системам Аl—Cu—Mg—Mn и Аl— Cu—Mg—Mn—Si. Основные марки дуралюмина Д1, Д6, Д16, 3125, АК8, ВД17. При сварке эти сплавы обладают повышенной склонностью к образованию трещин, а их сварные соединения имеют пониженные значения механических свойств в зоне сплавления со швом.

Применением присадочных проволок типа СвАК5 и В61 можно снизить вероятность образования трещин при любом способе сварки. Существенное значение при этом имеет правильный подбор режимов сварки. Низкая пластичность шва и зоны сплавления обусловлена тем, что по границам оплавленных зерен располагаются хрупкие прослойки интерметаллидов.

Одним из наиболее распространенных сплавов системы Аl— Zn—Mg—Cu является сплав В95. Для повышения коррозионной стойкости листы из сплавов В95 плакированы сплавом, содержащим 3,5% MgZn2.

Сплав В95 склонен к образованию горячих и холодных трещин. Последние наблюдаются только при газовой сварке. Для сварки сплава В95 применяют присадочный материал химического состава: 6% Mg, 3% Zn, 1,5% Cu, 0,2% Mn, 0,2% Ті, 0,25% Cr или 5% Mg, 0,2—1,5% Cu, 10% Zn, 0,2% Mn, 0,2% Ті, 0,25% Cr, остальное Аl. Можно также использовать сплавы, содержащие 3% Mg, 6% Zn, 0,5—1% Ті или 8—10% Mg, остальное Аl.

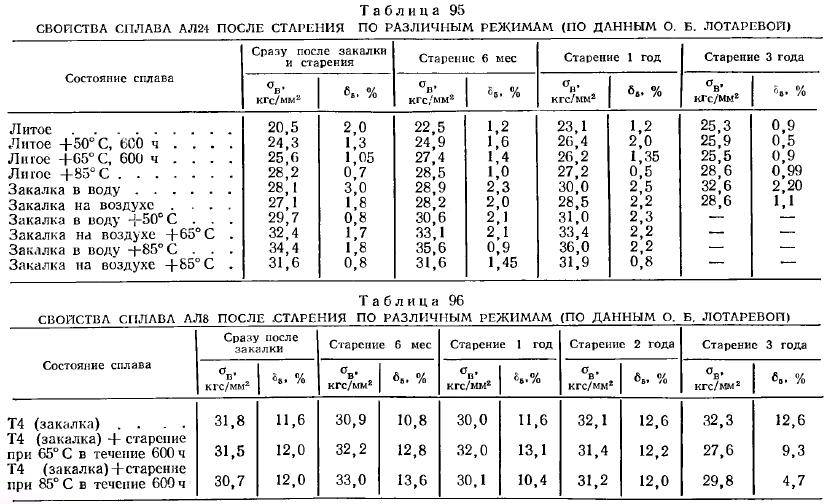

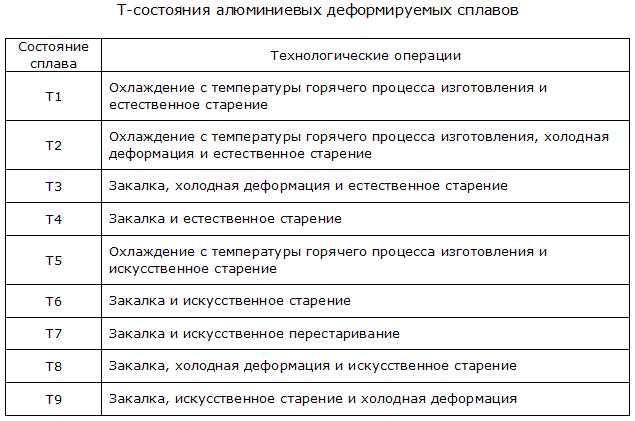

Старение

Старение представляет собой выдержку закаленного сплава при некоторых (относительно низких) температурах, при которых начинается распад пересыщенного твердого раствора или в твердом растворе происходят структурные изменения, являющиеся подготовкой к распаду. Цель старения — дополнительное повышение прочности закаленных сплавов.

Сильная пересыщенность твердого раствора в закаленном сплаве обусловливает его термодинамическую нестабильность. Распад твердого раствора, приближающий фазовое состояние к равновесному, а следовательно, к уменьшению свободной энергии сплава, является самопроизвольно идущим процессом.

Во многих закаленных алюминиевых сплавах подготовительные стадии распада, а иногда и начало собственно распада проходят без специального нагрева, при вылеживании в естественных условиях в цехе, на складе или в другом помещении, в котором хранятся изделия, где температуры обычно находятся в пределах от 0 до 30 °С. В некоторых алюминиевых сплавах (Аl—Cu-Mn) подготовка к распаду и начальные стадии распада происходят лишь при нагреве закаленного сплава до температур 100…200°С. Смысл этого нагрева — термическая активация диффузионных процессов.

Выдержку закаленных алюминиевых сплавов в естественных условиях (при температуре окружающей среды), которая приводит к определенным изменениям структуры и свойств (прочность, как правило, повышается), называют естественным старением.

Нагрев закаленных алюминиевых сплавов до относительно невысоких температур (обычно в интервале 100…200 °С) и выдержку при этих температурах (в пределах от нескольких часов до нескольких десятков часов) называют искусственным старением.

Способность многих алюминиевых сплавов к старению при комнатной температуре обусловила возникновение применительно к алюминиевым сплавам термина «свежезакаленное состояние», т.е. состояние сплава непосредственно после закалки. Свойства алюминиевых сплавов в свежезакаленном состоянии могут значительно отличаться от их свойств спустя определенное время после закалки (в результате естественного старения). Естественное и низкотемпературное искусственное старение связано с тонкими изменениями структуры, которые не обнаруживаются в световом, а в ряде случаев и в электронном микроскопе. И только специальные методы рентгеноструктурного анализа позволили Гинье и независимо от него Престону описать механизм подготовительных стадий распада пересыщенного твердого раствора. Процесс распада пересыщенных твердых растворов, на примере наиболее изученных Al-Cu-сплавов, по мере повышения температуры нагрева или увеличения продолжительности выдержки при постоянной температуре развивается следующим образом.

1. В твердом растворе образуются субмикроскопические области — зоны с повышенным содержанием меди. Если, например, в твердом растворе содержится 4% Cu, а в химическом соединении 0 (АlСu), которое в конечном счете должно выделиться из твердого раствора, 52% Сu, то концентрация меди в зонах является промежуточной и возрастает по мере развития процесса. Эти зоны получили название зон Гинье-Престона (ГП). Зоны ГП в сплавах Al-Cu имеют пластинчатую форму и образуются на кристаллографических плоскостях (100). Зоны ГП — часть твердого раствора, их кристаллическая структура такая же, как и твердого раствора, но постоянная решетки несколько меньше из-за повышенной концентрации меди, атомный радиус которой меньше, чем алюминия. Для зон ГП характерны небольшие размеры (толщина 0,5…1,0 нм, диаметр 4…10 нм).

2. В твердом растворе образуются выделения промежуточной 9″-фазы, состав которых соответствует фазе Аl2Сu, Фаза 8″ с тетрагональной, отличной от м

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Методы отжига листов из алюминия

Отжиг сплавов алюминия не считается обязательным к использованию. Но в большинстве случаев без данного способа термические обработки невозможно достигнуть желаемых параметров материала.

Основой использования отжига может стать особенное состояние сплава, какое может выражаться в уменьшении пластичности материала.

Использование отжига рекомендуется при наблюдении трех типов состояний:

- Присущее литым изделиям неравновесное состояние связано с разницей режимов температур. Скорость охлаждения литых изделий существенно превосходит рекомендуемую, при которой создается эффект равновесной кристаллизации.

- Пластическая дефармация. Подобное состояние может быть вызвано технологичными требованиями к свойствам и форме готового изделия.

- Разнородная структура материала, вызванная другими методами термические обработки, в том числе закалкой и старением. В данном случае происходит выделение одного из легирующих элементов в интерметаллидную фазу, сопровождающуюся перенасыщением элементов.

Указанные выше проблемы могут устранятся методом отжига. Нормализация структуры и состояния сплава из алюминия сопровождается повышением пластичности. В зависимости от типа неравновесного состояния выбираются разные методы отжига.

На данное время выделяют три режима отжига:

- Гомогенизация. Предназначается для обработки литых слитков. В процессе термообработки слитков при больших температурах достигается однородная структура. Это дает возможность облегчить процесс проката с уменьшением количества производственных затрат. В большинстве случаев может использоваться для увеличения качества деформированных изделий. Температура отжига выполняется в границах 500 градусов с дальнейшей выдержкой. Охлаждение можно проводить несколькими вариантами.

- Рекристаллизация. Используется для восстановления деформированных деталей. При этом требуется подготовительная обработка прессом. Температура отжига меняется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особенных рамок.

- Гетерогенизация. Добавочная отжиг после иных методов термические обработки. Такой способ нужен для разупрочнения сплавов алюминия. Этот способ обработки дает возможность уменьшить степень крепость с одновременным повышением уровня пластичности. Отжиг выполняется приблизительно при 400 градусах Цельсия. Выдержка в большинстве случаев составляет 1-2 часа. Данный тип отжига существенно делает лучше характеристики эксплуатации металла и увеличивают степень сопротивления коррозии.

“Дисперсное упрочнение” или “упрочнение старением”?

Термическому упрочнению могут подвергаться не все алюминиевые сплавы, а только так называемые “термически упрочняемые алюминиевые сплавы”. Алюминиевые сплавы, которые принадлежат к этому классу, содержат определенные добавки некоторых растворяемых элементов. Такими элементами или их комбинациями являются медь, магний, кремний, марганец и цинк, которые применяются, например, в качестве легирующих элементов в деформируемых сплавах серий 2ххх, 6ххх и 7ххх. Некоторые другие элементы также могут добавляться в специальные сплавы для достижения ими специальных свойств.

В результате соответствующей термической обработки растворенные в алюминии атомы этих легирующих элементов постепенно образуют своего рода кластеры в виде очень малых частиц, которые выделяются внутри зерен алюминиевой “матрицы”. Этот процесс называется так и называют – “выделение” (precipitation). Это выделение частиц является металлургическим процессом (фазовым превращением), который происходит по следующим причинам:

- Исходный алюминиевый сплав находится в термодинамическом состоянии, далеком от равновесия. В результате резкого охлаждения сплав переводится в “переохлажденное состояние” – все растворенные легирующие элементы “замораживаются” в твердом растворе алюминия;

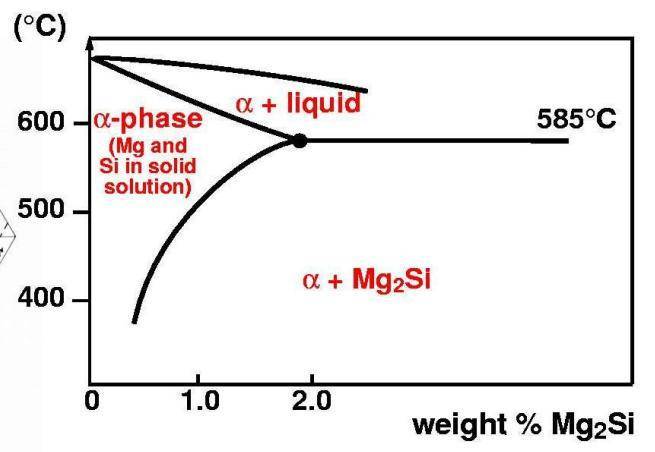

- Длительность нахождения сплава при данной температуре достаточна для диффузионного образования металлургической структуры (микроструктуры) с достижением более равновесного состояния согласно соответствующей фазовой диаграммой, например, такой, которая приведена на рисунке 1;

- Вывод сплава из равновесия происходит в результате быстрого охлаждения. При последующей его выдержке при заданной температуре происходит процесс выделения частиц, которые являются препятствием для пластической деформации скольжением в данном сплаве;

- В течение некоторого времени в процессе выделения этих частиц происходит увеличение их размеров и количества. В результате этого повышается твердость этого сплава и его прочность Происходит “старение” алюминиевого сплава.

Рисунок 1 – Фазовая диаграмма алюминиевых сплавов серии 6ххх

Этот процесс термического упрочнения алюминиевых сплавов формально относится к “дисперсному упрочнению” (precipitation hardening). Однако обычно для алюминиевых сплавов этот процесс называют “упрочнение старением” (age hardening) или просто “старение” (ageing или aging).

Термин “старение” (ageing) отражает тот факт, что это процесс упрочнения происходит не мгновенно, как это бывает при закалке стали, в достаточно медленно и в течение некоторого времени, часов, дней, недель, месяцев. Заметим, что у слова “ageing” кроме значения “старение” есть другие значения – вызревание, выдержка (для вина) и, даже, взросление, которые более положительно и оптимистично отражают суть этого процесса.

Скорость и степень упрочнения возрастает, если сплав подвергается старению при повышенной температуре, например, 200 градусов Цельсия. Этот процесс называется “искусственным старением” в отличие от процесса старения при комнатной (цеховой) температуры, который называют “естественным старением”.

Разупрочнение алюминия при сварке

В сварных соединениях термически неупрочняемых сплавов системы А1—Mgнаименьшую прочность имеет металл шва, она составляет обычно 0,85—0,95 прочности основного металла. Во многих случаях этого достаточно, чтобы не предпринимать дополнительных мер с целью повысить прочность металла шва. Если листы перед сваркой нагартованы, то разупрочнение происходит также и в околошовной зоне. Равнопрочность всех зон сварного соединения и основного металла можно достигнуть прокаткой роликами металла шва и околошовной зоны, а также путем увеличения содержания магния в присадочной проволоке.

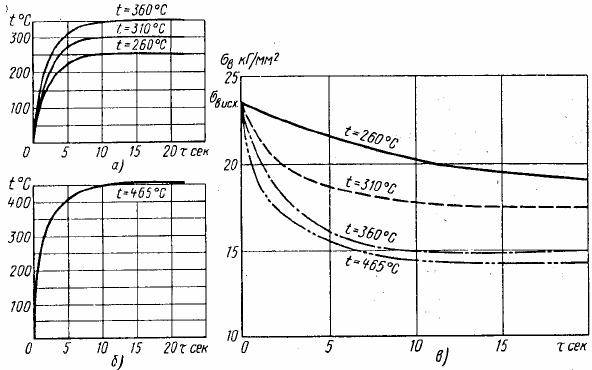

Значительно больше проблем возникает в случае необходимости получения сварных соединений, однородных по химическим свойствам с основным металлом термически упрочняемых сплавов. Металл зоны сплавления и околошовной зоны при сварке термически упрочненных алюминиевых сплавов подвергается термической обработке различных видов: закалке, отжигу, возврату. На рис. 1 приведена зависимость механических свойств сплава типа авиаль (системы А1—Mg—Si) от температуры и продолжительности выдержки. В зависимости от температуры и продолжительности ее воздействия степень разупрочнения различна. В некоторых случаях прочность сварных соединений сплавов, типа авиаль, дуралюмин может составлять лишь 50% прочности основного металла.

Рис. 1. Влияние различных термических циклов на механические свойства сплава САВ-1:

а, б — термические циклы; в — изменение механических свойств

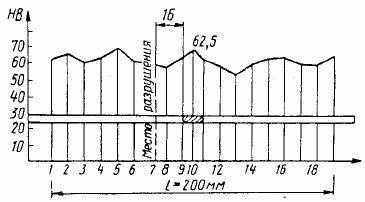

На рис. 2 показаны изменения твердости в сварном соединении труб сплава типа авиаль в поперечном направлении. В зоне сварного шва, где температуры достаточно высоки, обычно происходит последующее естественное старение металла с повышением прочностных характеристик. В зоне отжига обычно не удается достигнуть повышения прочности до уровня основного металла без повторной закалки всего соединения. Однако закалка всего сварного соединения (конструкции) возможна далеко не всегда, так как такую операцию трудно выполнить на крупногабаритной конструкции, а также на любой конструкции, имеющей жестко заданные размеры и не имеющей припуска на механическую обработку.

Рис. 2. Изменение твердости в сварном соединении труб из сплава типа авиаль (1-18 — номера точек измерения)

Следует отметить, что в тех многочисленных случаях (например, при сварке конструкций из сплавов авиаль, дуралюмин), когда для снижения склонности сварных швов к трещинообразонию приходится применять сварочную проволоку, отличающуюся по химическому составу от основного металла (например, значительно увеличивая в сварочной проволоке по сравнению с основным металлом процент содержания кремния), получить металл шва, равнопрочный основному металлу, невозможно. Ожидаемое снижение прочности сварных соединений следует учитывать при назначении допустимых нагрузок на конструкцию.

В последнее время получили распространение самозакаливающиеся алюминиевые сплавы. Эти сплавы стареют очень медленно и достигают нормальной прочности примерно через три месяца. Самозакаливающиеся сплавы относятся к системе А1—Zn—Mg. Для повышения предела текучести сплавы подвергают искусственному старению при 100° С в течение 90—100 ч. Сплавы такого типа, например, содержащие 4,5% Zn, 1,5% Mg, до 3% Мп и 0,2% Cr, в состоянии после искусственного старения имеют предел текучести 28—33 кГ/мм2, предел прочности при растяжении 36— 41 кГ/мм2. После сварки и искусственного старения при 100— 110° С в течение четырех суток предел прочности достиг 34— 39 кГ/мм2, при этом угол изгиба составил 130—160°. Однако при хороших прочностных показателях сплав обладает склонностью к образованию трещин в шве и зоне сплавления.

Положительное влияние на уменьшение склонности к образованию трещин оказывает применение присадки типа СвАК5. Из самозакаливающихся сплавов наибольшей стойкостью против образования кристаллизационных трещин обладают сплавы системы Аl—Zn—Mgс повышенным содержанием магния (6,5%) и небольшими добавками меди.

Повышения прочности сварных соединений сплава В95 достигают термической обработкой, однако не удается получить прочность сварных соединений выше 80% прочности основного металла при низком уровне пластичности.