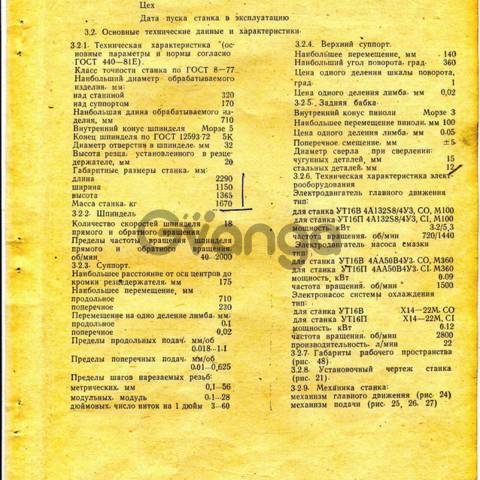

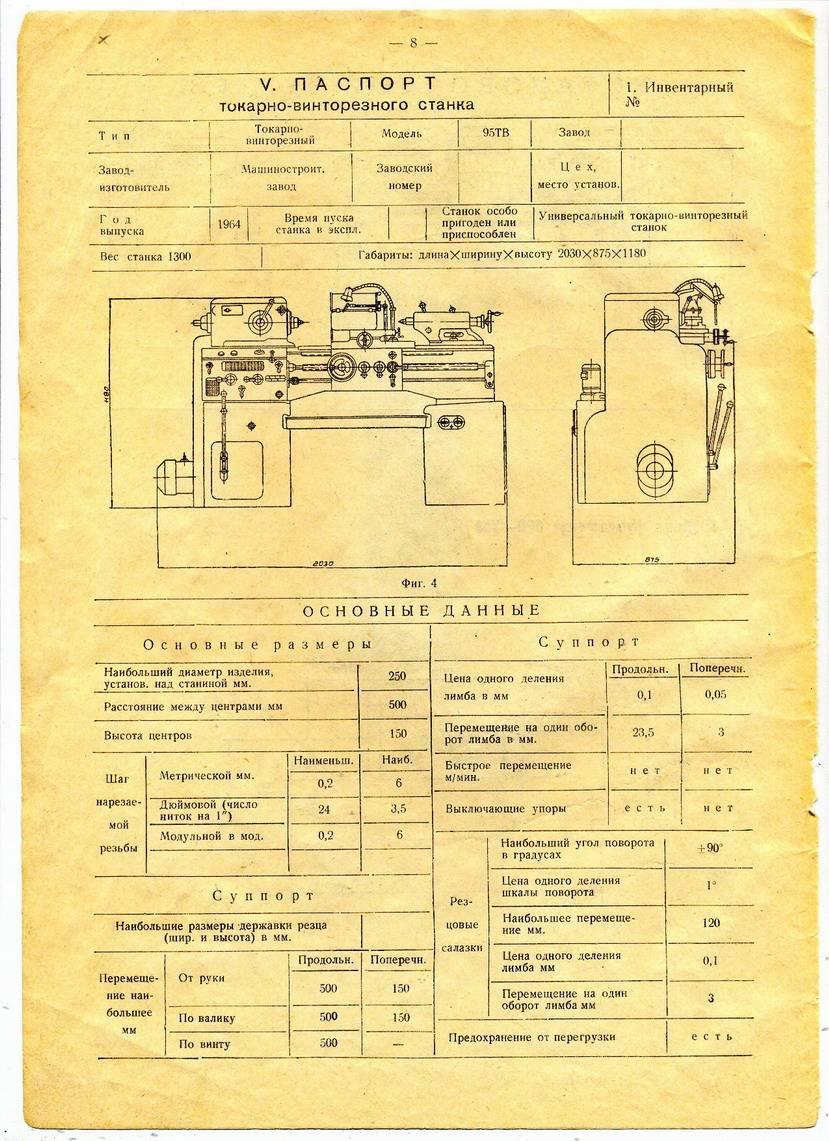

Основные технические характеристики токарного станка 1Е61

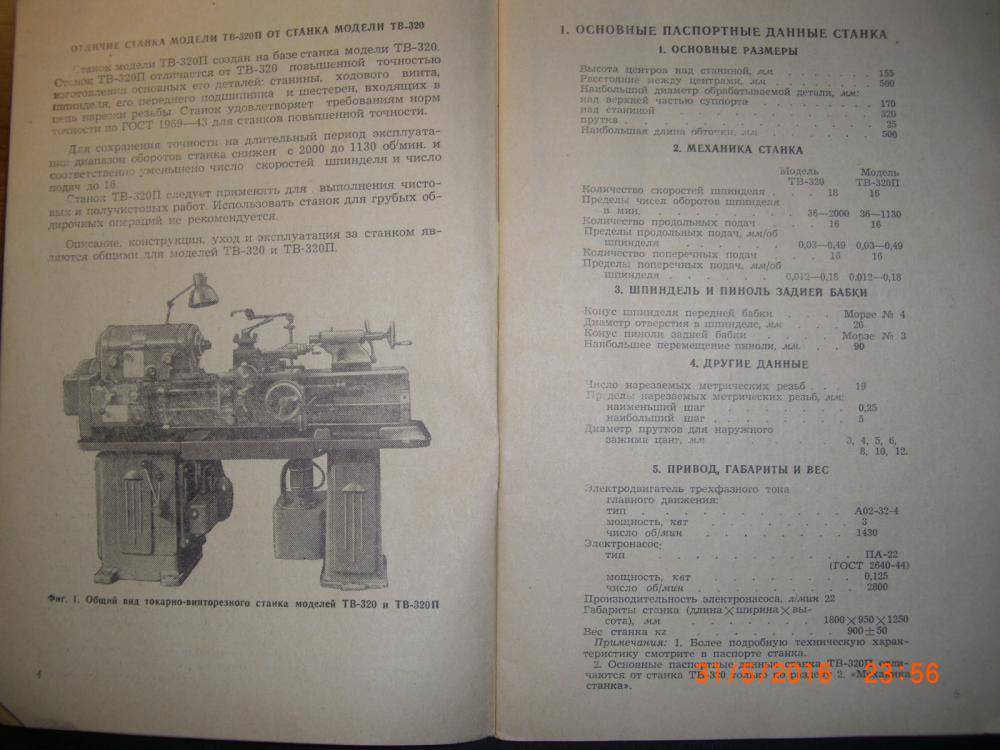

| Наименование параметра | 1Е61 | 1Е61М | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | П | П | П | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 | 320 |

| Высота центров, мм | 170 | 170 | 170 | 175 | 175 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 188 | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 750 | 710 | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 192 | 185 | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 170 | 170 | 175 | 175 |

| Шпиндель | |||||

| Диаметр отверстия в шпинделе, мм | 32,5 | 32,5 | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 32 | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 33..1500 | 35..1600 | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых и обратных скоростей шпинделя | 12 | 12 | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | М86 х 6 | М86 х 6 | М86 х 6 | 5К | 5К |

| Торможение шпинделя | есть | есть | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть | есть | есть |

| Суппорт. Подачи | |||||

| Наибольшая длина хода суппорта (каретки) — продольное перемещение от руки, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по валику, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по винту, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта от руки, мм | 250 | 200 | 200 | 230 | 230 |

| Наибольшее поперечное перемещение суппорта по валику, мм | 250 | 200 | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,2 | 0,2 | 0,1 | 0,1 |

| Продольное перемещение суппорта на один оборот лимба, мм | 28 | 28 | 28 | 24 | |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 6 | 3 | 3 | 5 | |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 130 | 140 | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Перемещение верхнего суппорта на один оборот лимба, мм | 3 | 3 | 3 | 3 | 3 |

| Количество подач продольных/ поперечных суппорта | 21 | 21 | 40 | ||

| Пределы подач продольных, мм | 0,04..6 | 0,04..1,99 | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,025..3,75 | 0,025..1,24 | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 22 | 35 | ||

| Количество нарезаемых резьб модульных, мм | 19 | 19 | 31 | ||

| Количество нарезаемых резьб дюймовых, мм | 15 | 15 | 26 | ||

| Пределы шагов метрических резьб нормальной точности, мм | 0,2..30 | 0,2..30 | 0,2..30 | 0,1..56 | 0,1..56 |

| Пределы шагов метрических резьб повышенной точности, мм | 0,35..12 | 0,35..12 | |||

| Пределы шагов модульных резьб нормальной точности, модуль | 1..7,5 | 1..7,5 | 1..7,5 | 0,1..28 | 0,1..28 |

| Пределы шагов модульных резьб повышенной точности, ниток/дюйм | 0,5..5 | 0,3..6 | |||

| Пределы шагов дюймовых резьб нормальной точности, ниток/дюйм | 1,2..30 | 4,0..30 | 4,0..30 | 3,0..30 | 3,0..60 |

| Пределы шагов дюймовых резьб повышенной точности, ниток/дюйм | 3..20 | 3..20 | |||

| Пределы шагов питчевых резьб нормальной точности, питчей | — | 8..60 | 8..60 | ||

| Пределы шагов питчевых резьб повышенной точности, ниток/дюйм | 5..20 | — | |||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 |

| Выключающие упоры | есть | есть | есть | есть | есть |

| Задняя бабка | |||||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 1 | 0,05 | 0,05 | |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±20 | ±5 | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||||

| Электрооборудование станка | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 3,2 (1440) | 4,5 | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | нет | нет | 0,18 |

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2275 х 950 х 1590 | 2190 х 930 х 1500 | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1850 | 1650 | 1650 | 1670 | 1810 |

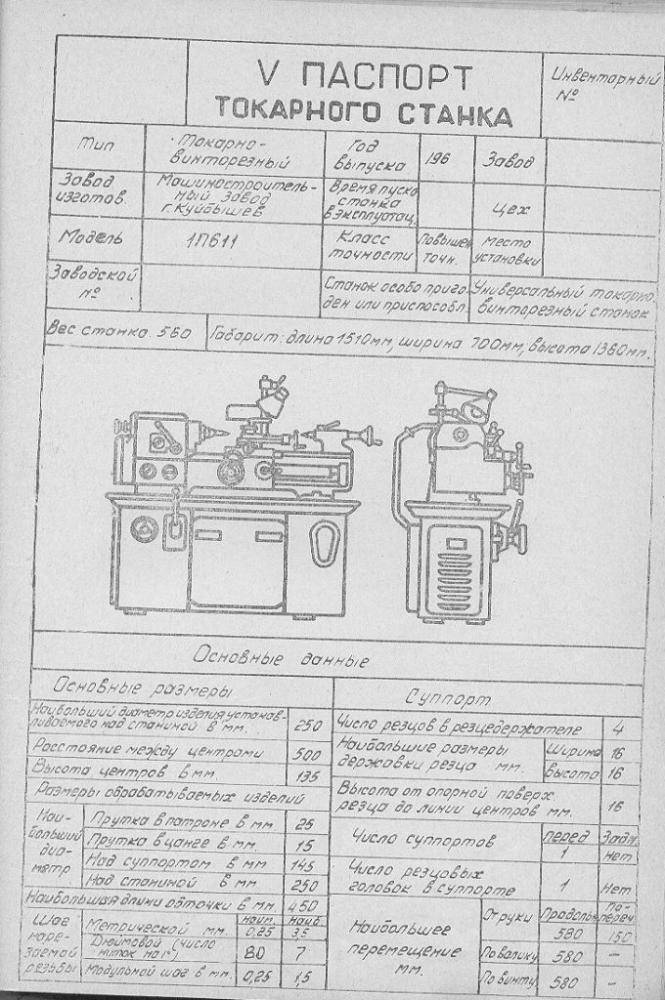

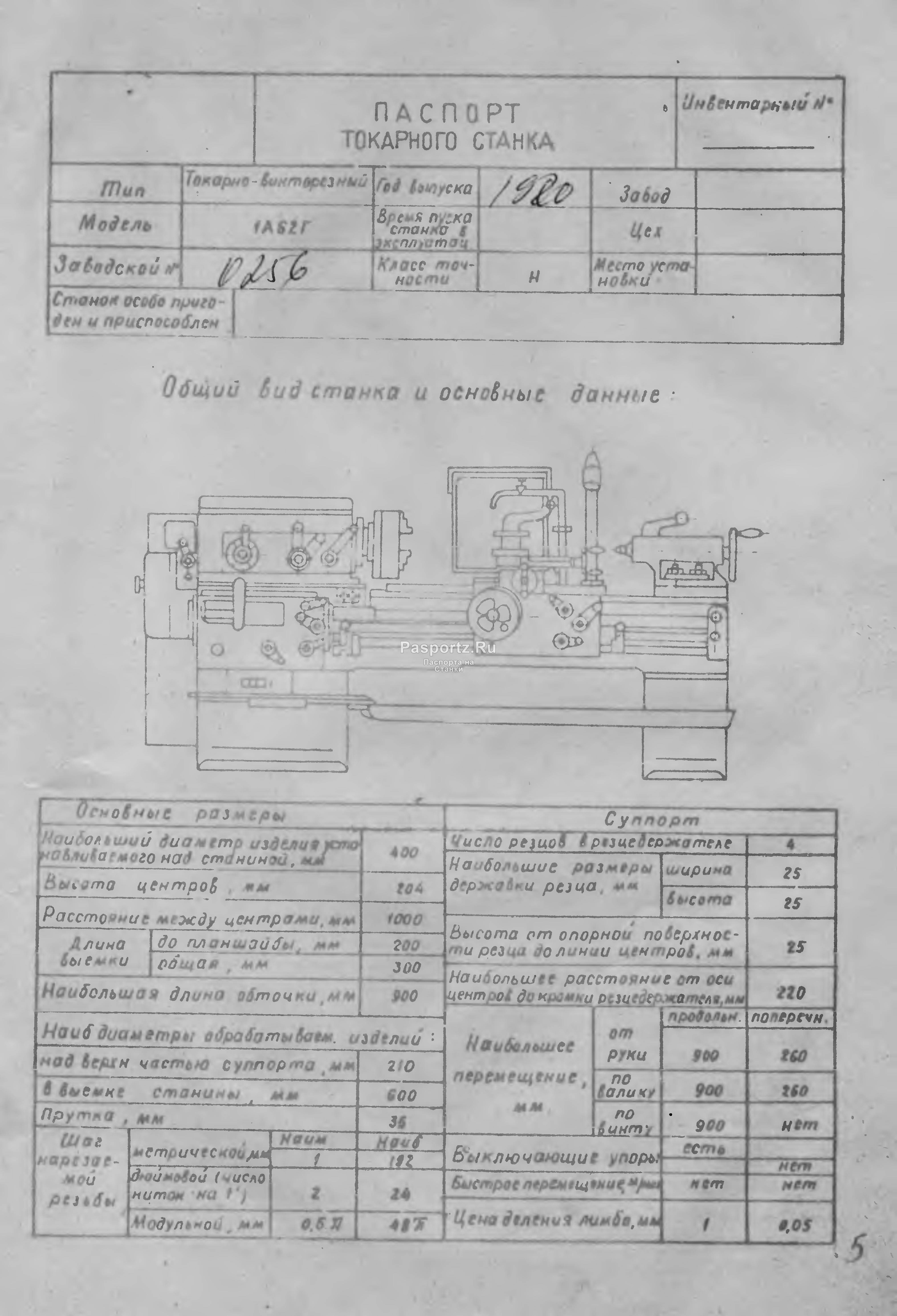

Основные технические характеристики станка ТВ-4

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° |

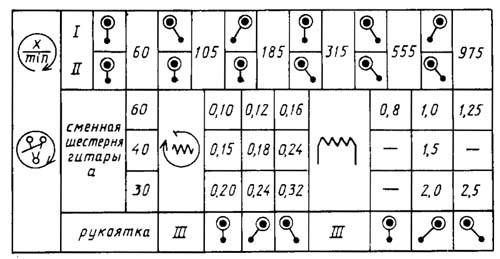

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

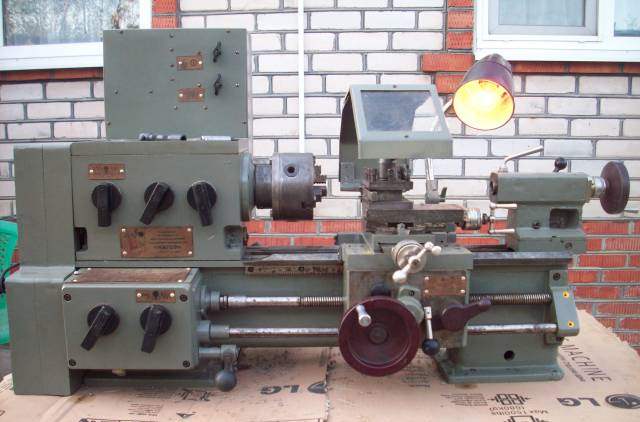

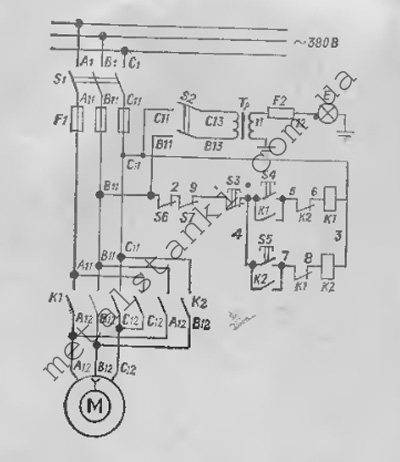

Электрооборудование

В состав такого оборудования ТВ-6 входит основной двигатель, который работает от напряжения 380 Вольт и развивает мощность в пределах 0,75…1,1 кВт.

Для управления двигателем имеется кнопочный пульт управления и распределительный щит. На пульте есть две кнопки, служащие для пуска и остановки станка. При этом двигатель и пульт управления установлены в левой тумбе, а щит – в правой. В состав щита входят следующие элементы:

- Магнитный пускатель с возможностью реверса.

- Пакетные переключатели высокого и низкого напряжения.

- Понижающий трансформатор для лампы подсветки.

- Защитные предохранители.

Конструкция и принцип действия

Маленький токарный станок создан по подобию стандартного оборудования. Особенность состоит в деталях, выполненных в уменьшенном размере.

Аппарат состоит из таких комплектующих:

- Станина. Это основная несущая конструкция. Материалом является литой чугун.

- Передняя бабка. Она включает в себя шпиндель.

- Электродвигатель.

- Коробка передач, воспринимающая крутящий момент от электродвигателя и передающая его на шпиндель.

- Задняя бабка. Применяется, когда обрабатываемая заготовка большой длины. В этом случае она подается по направляющим вплотную к детали и прижимает ее. Узел имеет литую конструкцию с центром, которым он упирается в осевую часть детали.

- Суппорт. Это узел, в котором удерживается резец. С его помощью идет его перемещение, а также постановка под разным углом. Движение суппорта происходит как в продольном, так и в поперечном направлении.

Фиксация заготовки в станке осуществляется при помощи деталей:

- Планшайба. Используется только при установке деталей больших габаритов или нестандартной конфигурации.

- Кулачковые патроны. Их бывает 3 и 4.

- Цанговый патрон. Применяется для тонких изделий.

- Сверлильный патрон. Имеет недостаток — не воспринимает радиальные нагрузки.

Перед началом работы заготовка фиксируется в шпинделе, а в задней бабке устанавливается патрон, в который вставляется сверло. На это место может устанавливаться центр, которым ведется прижатие заготовки. Резец располагается в суппорте станка.

Включается электродвигатель. Коробкой выставляются нужные обороты шпинделя. Резец подводится к детали и начинается ее точение.

Характеристики мини-станка включают следующие параметры:

- Вес. Масса компактного оборудования может быть в пределах 10–100 кг.

- Мощность. Для компактного оборудования достаточно 400 Вт. Профессиональное оборудование доходит до 700 Вт.

- Напряжение. 220 В или 380 В.

Маленький токарный станок

Сведения о производителе учебного токарно-винторезного станка ТВ-9

Токарно-винторезный настольный станок ТВ-9 выпускается предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Производимые этой фирмой станки хорошо известны на российском рынке и ряд стран СНГ, благодаря первым моделям токарно-винторезных станков ТВ-4, ТВ-6. Модель ТВ-9, заслуженно пользуясь репутацией качественного и надежного оборудования. Важная особенность станка — экономичность и низкий уровень эксплуатационных расходов.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 — станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

Как правильно выбрать станок б/у

ТВ-7 снят с производства, поэтому купить можно только агрегат, бывший в употреблении. Поиск продавцов осуществляют чаще всего в интернете. В частности, на сайте бесплатных объявлений Avito.Кроме того, есть много других сайтов, где также можно приобрести станок, например, биржа станочников. Цены колеблются от 25 тыс. рублей до 85 тыс. рублей. Понятно, что цена зависит от сохранности, технического состояния оборудования.

Прежде всего, необходимо связаться с продавцом и в разговоре выяснить состояние агрегата. Если принято решение о покупке, следующий важный шаг — осмотр и испытание станка

Осмотр начинают с самой важной части — направляющих станины, проверяют их износ, который должен быть минимальным. Впрочем, возможно найти станок б/у практически без износа, все зависит от того, в каких условиях и сколько он использовался

Дальше осматривают и проверяют работу следующих узлов:

- передвижение суппорта, люфт, возможность его регулировки;

- вращение шпинделя: легкое, бесшумное, без вибрации говорит о хорошем состоянии подшипников;

- состояние кулачкового патрона: надежность зажима, легкое, без заеданий, перемещение кулачков;

- работу резцовой головки: поворачивание, фиксация; надежность крепления резцов;

- состояние задней бабки: передвижение по направляющим, фиксация, пиноль;

- работу рукояток, состояние регулировочных болтов и гаек, резьбовых соединений.

Очень хорошо, если есть возможность проверить установку в работе на разных режимах. Такое испытание даст самую правдивую картину действительного состояния станка.

Характеристики и параметры

Впервые ТВШ 3 появился в начале шестидесятых годов 19 века на территории современной Германии. Часть документов, касаемо оборудования, была утеряна, но специалисты уверяют, что тогда станок был массивным и тяжелым. С 70-х годов ТВШ 3 стал меньше по размерам. Современные варианты токарного оборудования легкие и простые в установке, их используют не в профессиональной деятельности, а для проведения курсов обучения у новичков.

Предназначение устройства — обучение токарному делу. Винторезный станок позволяет комфортно выполнять большинство токарных операций, при этом с минимальной степенью погрешности. То, что он предназначается в первую очередь для обучения, определяется высокой степенью безопасности. В сравнении с другими токарными станками, которые используются для идентичных видов деятельности, риск получить травму тут многократно меньше. Это качество обеспечивается особыми конструктивными изменениями оборудования.

При помощи токарного станка выполняются различные операции, связанные с обработкой материала. Наиболее распространенные:

- возможность вытачивать ровные конусы из материала;

- резьба прямоугольными и квадратными линиями;

- образование брусков и брусьев;

- проведение подрезки материала;

- отрезание необходимых по размерам частей материала;

- обработка торцов уже обточенных изделий;

- изготовление сквозных отверстий выбранного диаметра;

- сверление глухих отверстий.

Конечно, в сравнении с профессиональными станками, школьный вариант имеет ограниченный набор функций. Он позволяет внимательно осматривать, как работает механизм, формировать ровные детали, и тем самым оттачивать уровень мастерства. Обучающиеся токарному делу узнают, как регулируется задняя бабка, как работает резец, какими дополнительными деталями оснащен токарный станок. В профессиональных моделях, которые предназначены для крупных производств, это невозможность проследить.

Технические характеристики полностью соответствуют назначению. В эксплуатационном листе указано что:

- максимальный диаметр детали, которая устанавливается под зону суппорта не превышает 9 сантиметров;

- максимальный диаметр детали, которая устанавливается над станиной — до 10 сантиметров;

- меж центровой размер — 35 сантиметров;

- установка оси центров — до 19 сантиметров;

- максимальный диаметр обрабатываемой заготовки — до 1,4 сантиметров (для прутка);

- длина точения — 35 сантиметров;

- максимальное смещение суппорта поперчено — 10 сантиметров;

- максимальное смещение суппорта продольно — 30 сантиметров;

- количество оборотов — от 120 до 170;

- количество скоростей — три;

- количество ступеней переключений коробки передач — шесть;

- мощность — до 600 Вт.

Особенности модели ТВ-9

ТВ-9 успешно пошел лабораторные исследования Минобороны РФ, что определяет высококачественную сборку и надлежащую надежность. Охарактеризовать ТВ-9 можно следующим образом:

- Рациональную компоновку.

- Оптимальное, продуманное расположение основных узлов и органов управления.

- Невысокая периодичность обслуживания.

- Надежность всех установленных узлов.

- Применимость при изготовлении высокоточных деталей.

Механика станка ТВ-9

Также можно отметить тот момент, что в опорах шпинделя устанавливаются подшипники радиально-упорной группы. Высокая жесткость всей конструкции с вышеупомянутыми подшипниками обеспечивают гашение вибрационной нагрузки, в результате чего уменьшается степень брака при точении. При создании конструкции ТВ-9 учитывалась возможность его дополнительного оснащения для существенного расширения области применения. Описание производителя указывает на то, что модель можно уверенно использовать для обработки деталей, вес которых достигает 10 килограмм. При этом при установке износостойкого резца и выборе оптимальных режимов обработки исходя из материала заготовки за один проход можно провести снятие 4 мм на диаметр.

Особенности модели

Станок универсальный токарно-винторезный КОМТЕХ ТВ-9 предназначен для выполнения всех видов токарных работ в центрах, в патроне, в цанге и для нарезания резьб. Станок обеспечивает высокое качество обработанных поверхностей по форме и шероховатости.

Рациональная компоновка станка, высокая надежность его узлов, оптимальное расположение органов управления делает станок удобным в эксплуатации и обслуживании. В опорах шпинделя установлены прецизионные радиально-упорные шарикоподшипники, что в сочетании с жесткой конструкцией основных узлов обеспечивает высокую точность обработки.

Станок соответствует классу точности Н.

Оптимальное соотношение массы, жесткости конструкции, и мощности на шпинделе позволяют уверенно обрабатывать детали весом до 10 кг при длине до 500 мм. При этом съем металла за один проход может составлять до 3 мм., на диаметр.

Вес станка позволяет установку на подставку, верстак, либо рабочий стол.

Улучшенные характеристики модели ТВ-9 расширили область применения станка. Помимо образовательных учреждений его охотно приобретают предприятия Министерства обороны РФ, специализирующиеся на выпуске передвижных ремонтных мастерских. В 2004 г. ТВ-9 успешно прошел испытания в лабораториях 21 НИИИ Минобороны РФ и таким образом относится к продукции двойного назначения.

Электрооборудование. Параметры электрических цепей станка 1Д95

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь местного освещения: напряжение — 36 В, ток — переменный

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

Первоначальный пуск токарно-винторезного станка 1Д95

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах в шкафу управления отключить провода питания всех электродвигателей. При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Описание работы токарно-винторезного станка 1Д95

Схема электрическая принципиальная показана на рис — 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и В1 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления. Управление шпинделем токарного станка осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) с помощью пружин. Благодаря этому, каждая из позиций рукоятки (I, II, III, IV) работает как кнопка (толчковая). Таким образом может быть осуществлен пуск, реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое — позиция I диаграммы, правое — позиция II). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение «от себя» (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение «от себя» (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

- для правой рукоятки 1П (7-8)

- для левой рукоятки 2П (8-12)

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение «от себя» полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку «Все стоп» (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и В1. Защита от перегрузки электродвигателей осуществляется:

- главного привода — реле РТп1

- насоса охлаждения — реле РТп2

- заточного приспособления — реле РТп3

- сверлильного агрегата — реле РТп4

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

Краткая история серии

В основе создания ТВ-16 лежит модель чехословацкого производства аналогичного назначения TOS MN-80 a. Известен с 50-х годов прошлого столетия, когда основным назначением агрегата было получение базовых навыков школьниками и студентами профтехучилищ и техникумов в токарном деле, считался обязательным инвентарем на уроках трудового обучения.

Заводы, производившие станки, размещались на всем постсоветском пространстве: Украина, Беларусь, Казахстан. Характеристики и конструктивные особенности моделей всех заводов были идентичны, отличались только конфигурацией литься станины. Несмотря на то, что официально заводы больше не занимаются выпусков ТВ-16, обучение токарей в учебных заведениях проводится по сей день.

Оглавление

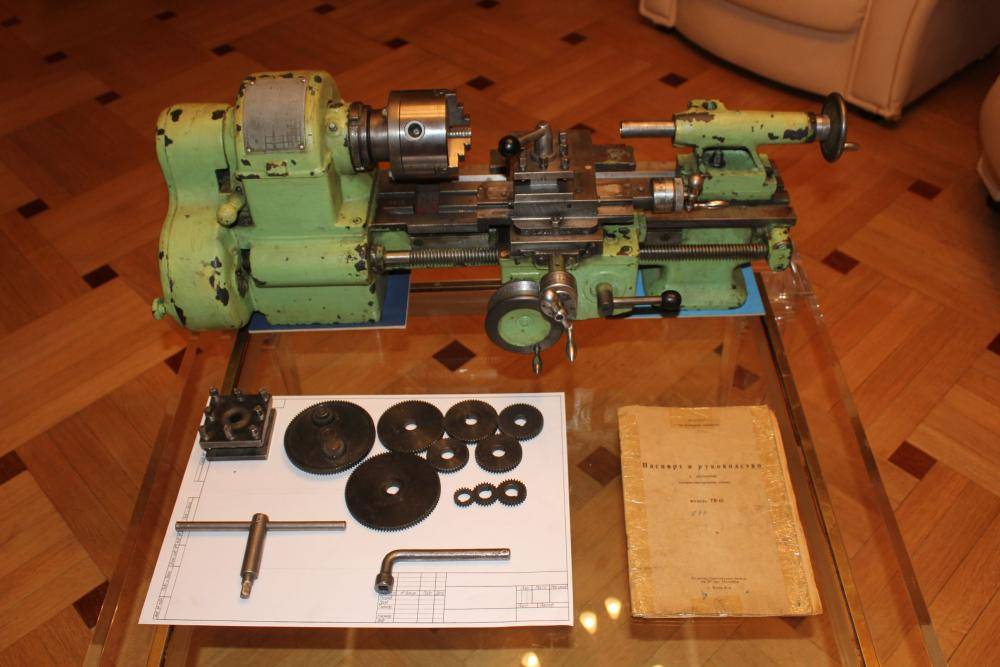

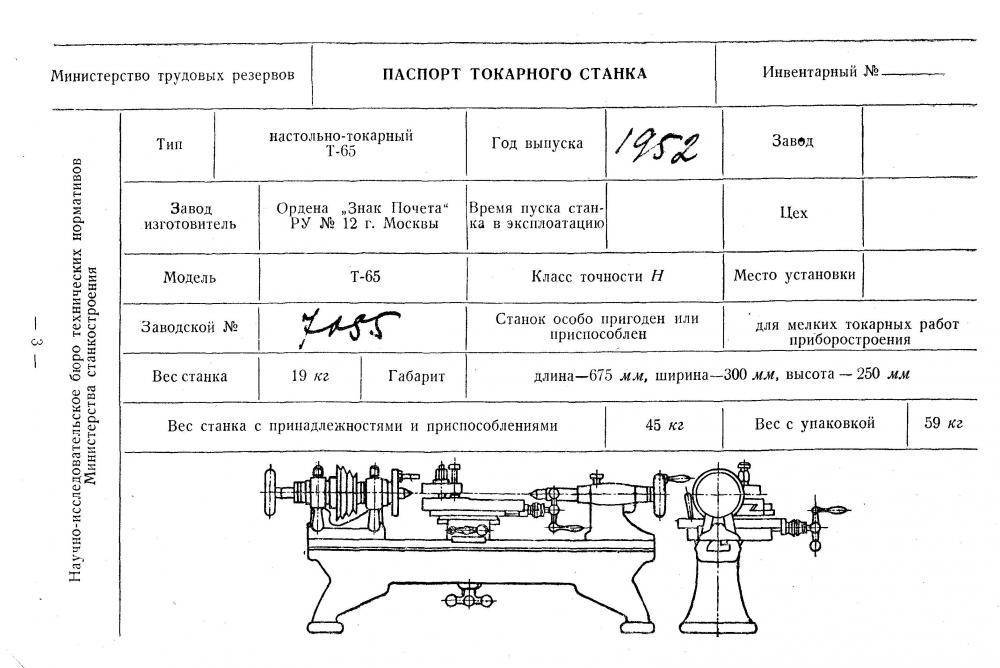

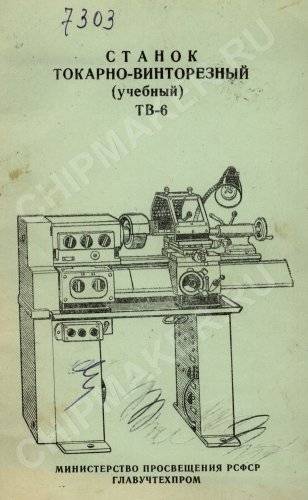

фото:токарный станок ТВ 6

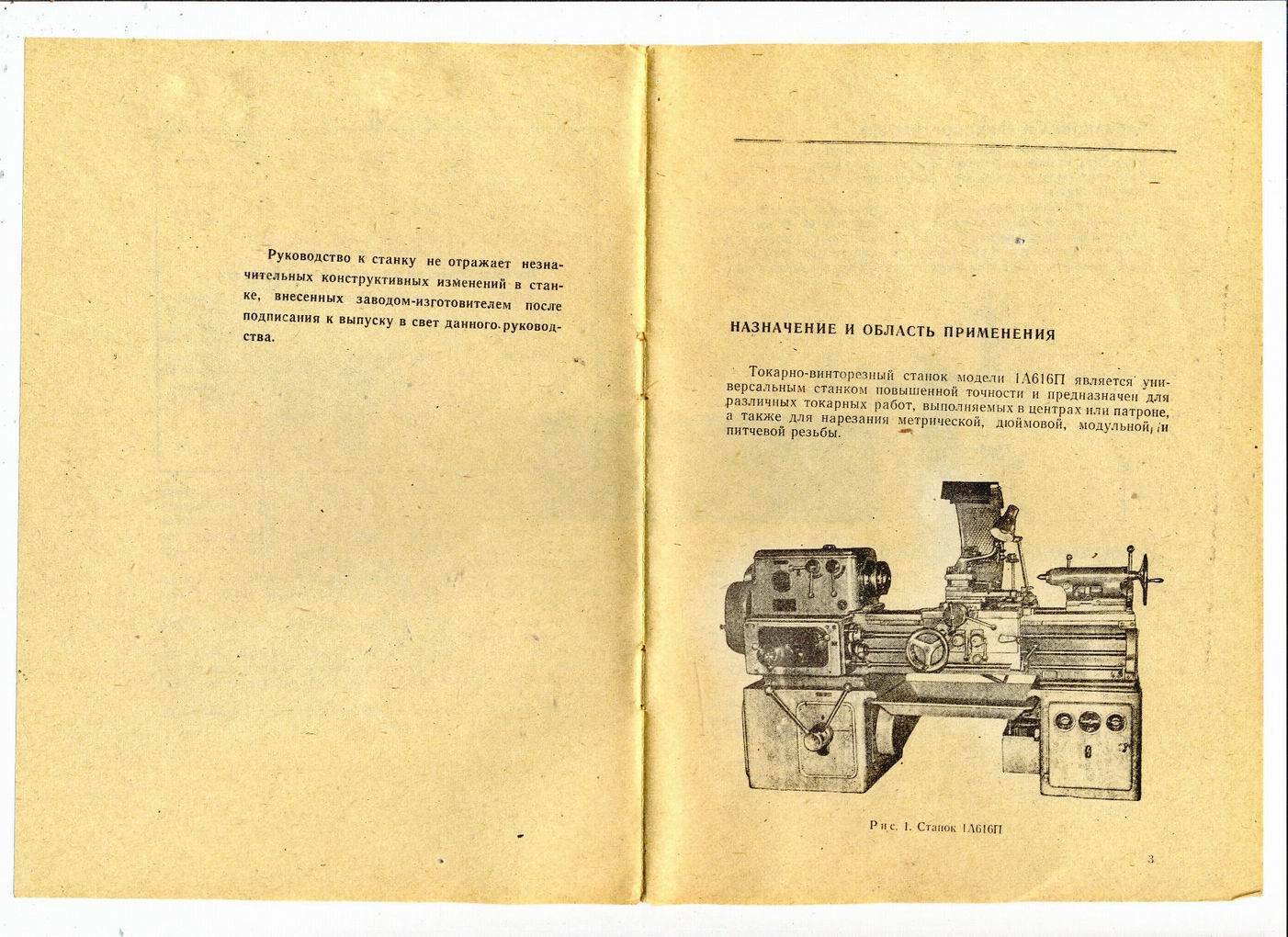

Токарный станок ТВ 6 предназначен для обучения школьников и студентов основам токарного дела, изготовлению простых деталей в условиях единичного производства.

ТВ 6, как токарный станок ТВ 4 и токарный станок ТВ 16 позволяет выполнять следующие токарные операции:

- Наружное и внутреннее точение цилиндрических и конических поверхностей

- Нарезание резьбы, как резцом, так и метчиком

- Сверление и рассверливание отверстий

- Торцевание и отрезку деталей и т.д.

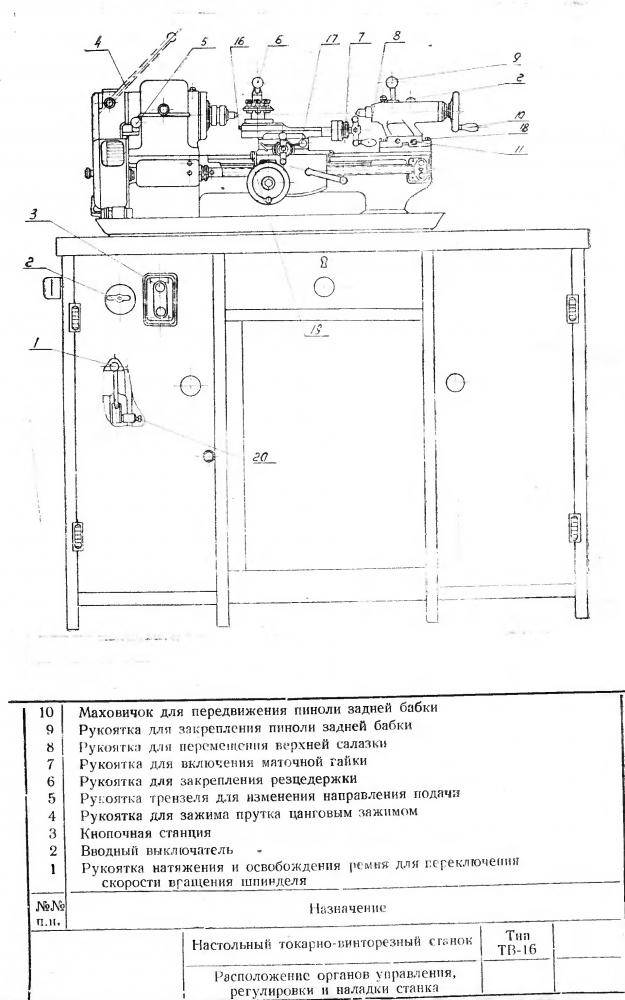

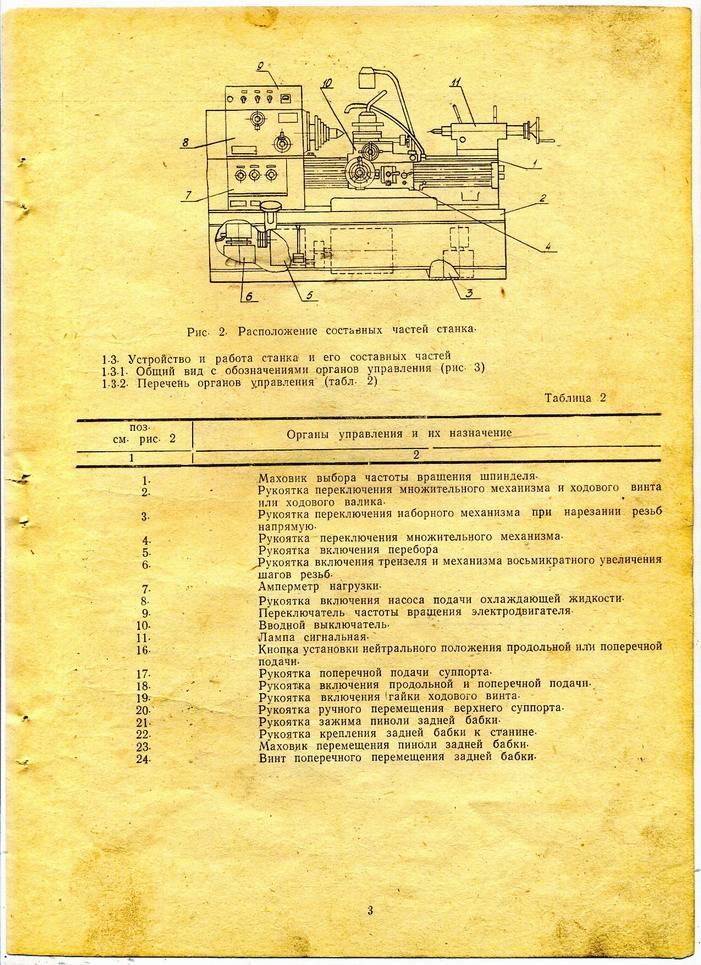

Органы управления токарного станка ТВ 6

- Ручка установки частоты вращения шпиндельной бабки;

- Ручка установки частоты вращения шпиндельной бабки;

- Ручка изменения направления подачи;

- Ручка установки подачи и шага нарезаемой резьбы;

- Ручка включения ходового валика и винта;

- Ручное перемещение продольной каретки;

- Включение реечной шестерни;

- Включение продольной механической подачи;

- Включение гайки ходового винта;

- Ручное перемещение поперечных салазок;

- Ручное перемещение верхних салазок;

- Крепление резцовой головки;

- Крепление пиноли задней бабки;

- Перемещение пиноли задней бабки;

- Фиксация задней бабки к направляющим станины;

- Местное освещение;

- Включение сети;

- Блок управления

фото:органы управления токарного станка

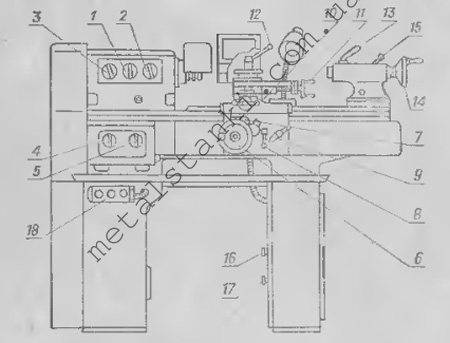

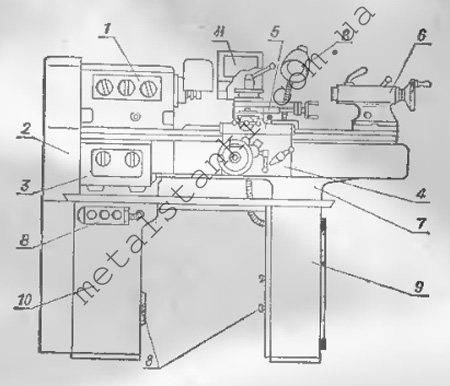

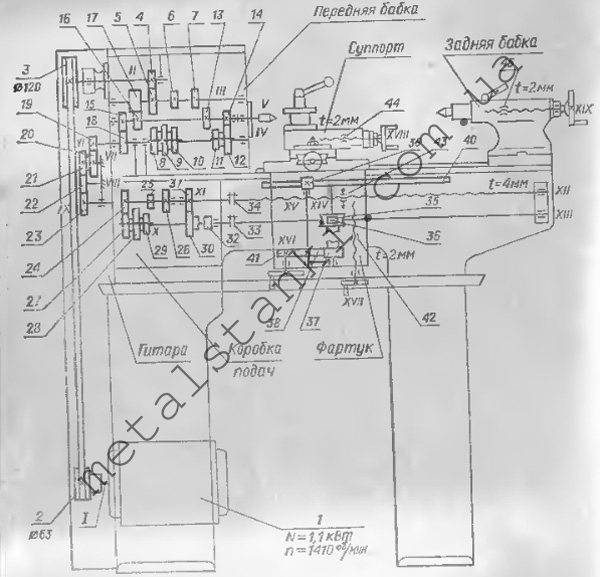

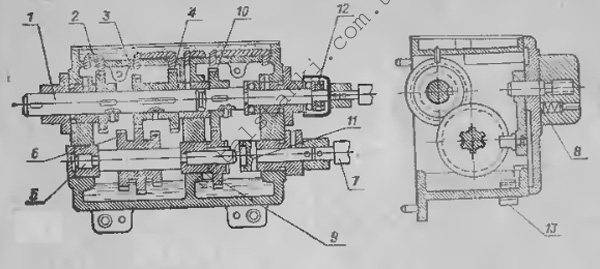

Устройство токарного станка ТВ 6

- Передняя бабка;

- Гитара сменных зубчатых колес;

- Коробка подач;

- Фартук;

- Суппорт;

- Задняя бабка;

- Станина;

- Электрооборудование;

- Задняя тумба;

- Передняя тумба;

- Защитный кожух

фото:устройство токарного станка

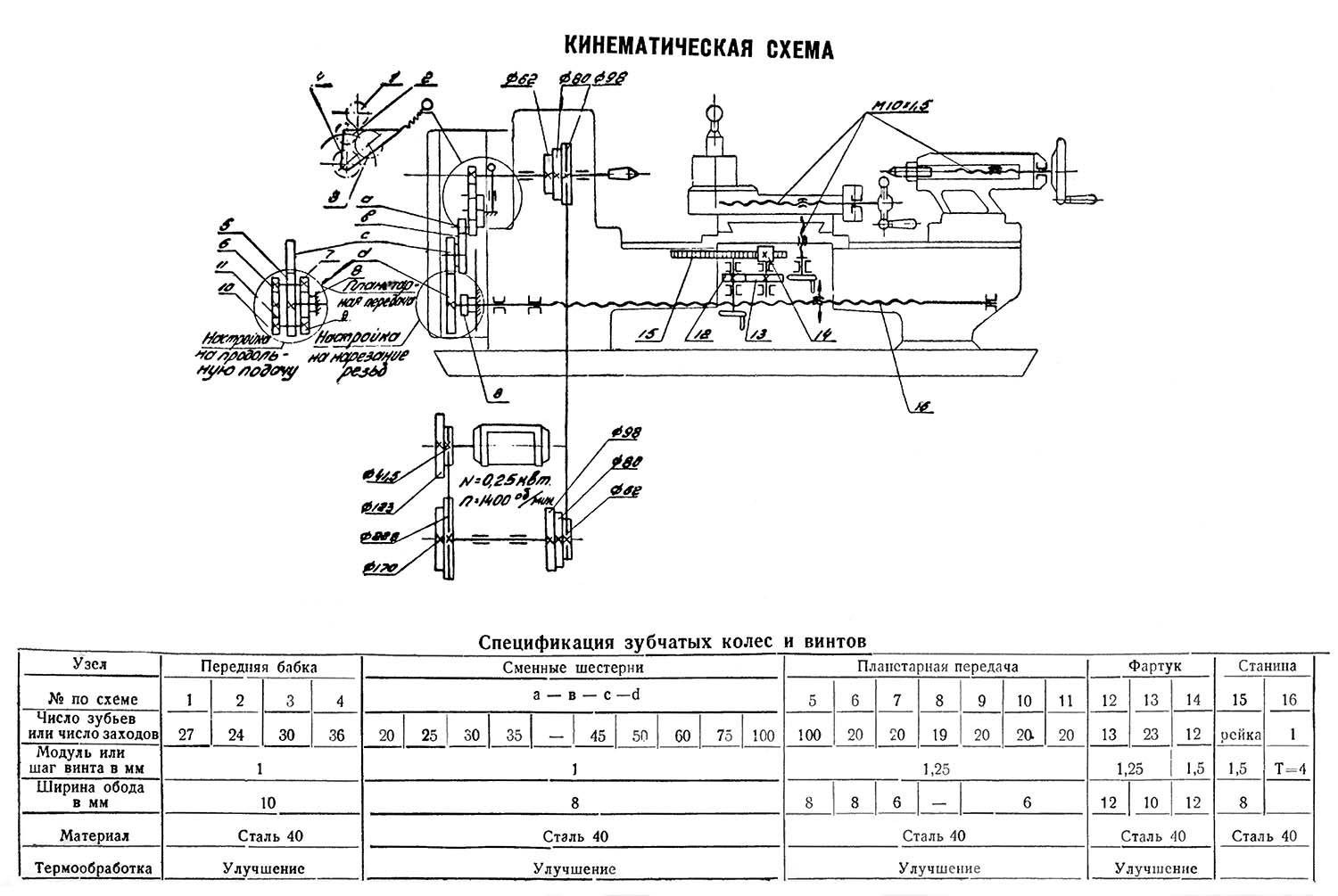

фото:кинематическая схема токарного станка

фото:электрическая схема токарного станка

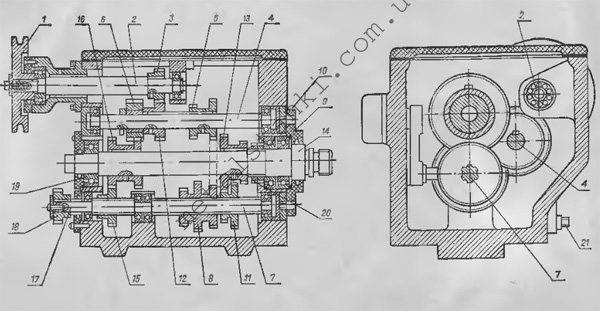

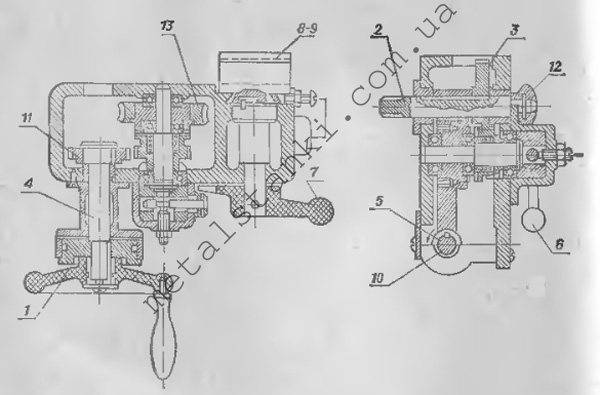

Передняя бабка токарного станка ТВ 6

Передняя бабка предназначена для поддержания обрабатываемой заготовки и передачи ей вращательного движения. В токарном станке ТВ 6 передняя бабка является и коробкой скоростей и имеет шесть ступеней скоростей.

Монтаж передней бабки осуществляется по линии центров в горизонтальной плоскости при помощи двух установочных винтов. Шпиндель передней бабки установлен на двух упорных подшипниках 9 и радиальном подшипнике 19.

Вращательное движение передается от электродвигателя через ременную передачу на ведущий вал коробки скоростей. Внутри коробки, движение передается через вал 2 и неподвижное зубчатое колесо 3 на вал 4 с неподвижными шестернями 12, 6 и блоком шестерен 5.

Блок шестерня 5 принимает участие только при реверсе подачи.

Вращение заготовки, закрепленной в трехкулачковом патроне или планшайбы, передается от шпинделя. При обработке заготовки в центрах, в шпиндель вставляется неподвижный центр.

В коробке скоростей установлено устройство для изменения направления суппорта. Это осуществляется перемещением зубчатого колеса 15 в левое или правое положение при помощи рукоятки 3.

В левом положении зубчатого колеса 15 выполняется прямое вращение от блока шестерен 16. В правом положении колеса 15 выполняется обратное вращение при помощи паразитной шестерни 6.

фото:передняя бабка токарного станка

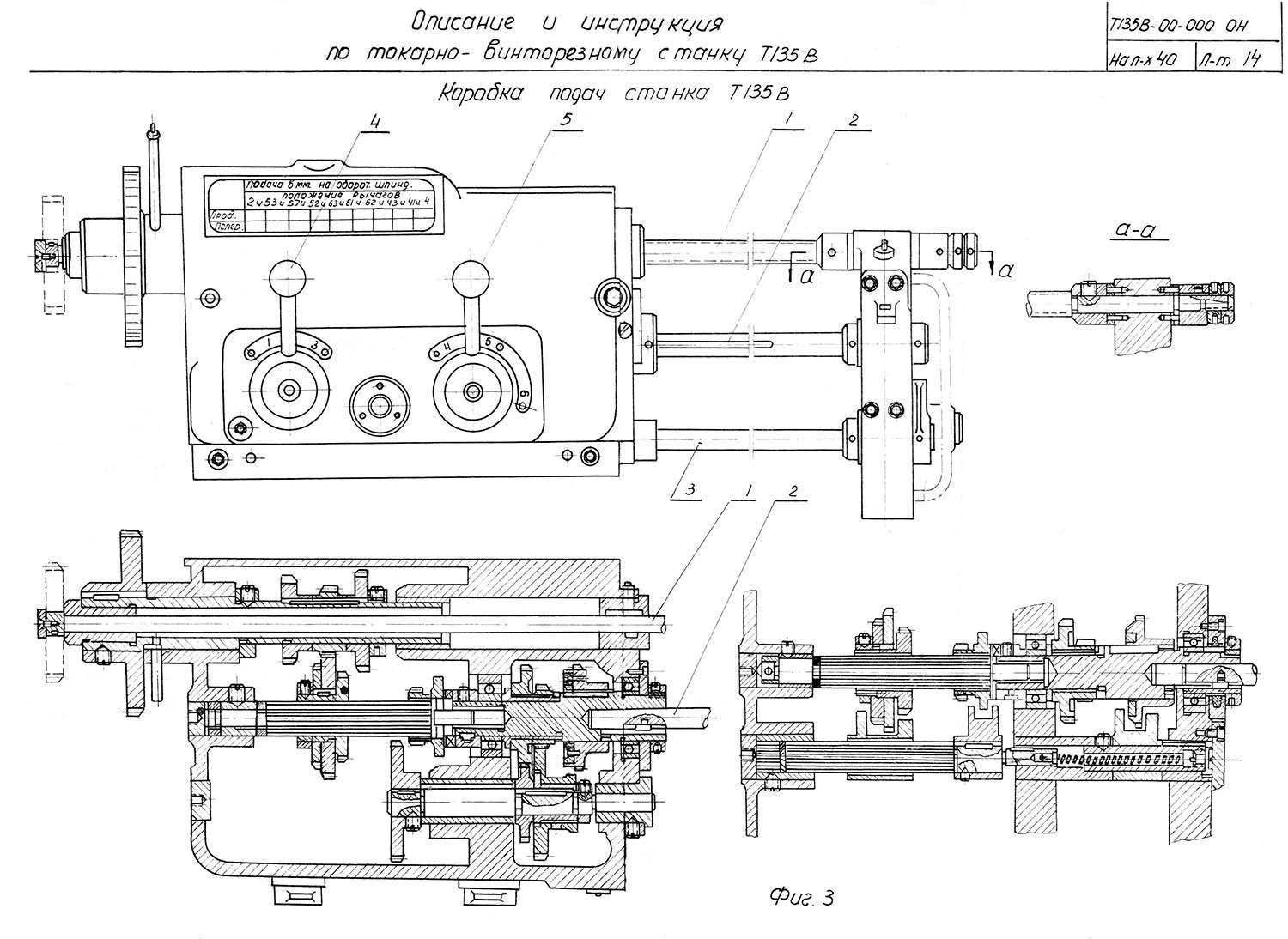

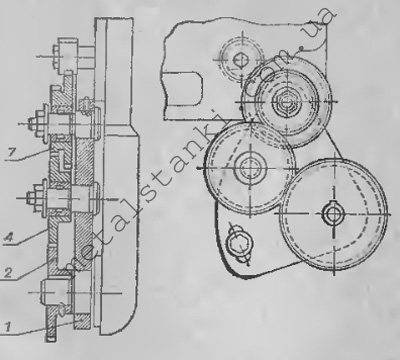

Гитара сменных зубчатых колес токарного станка ТВ 6

Гитара – передаточный механизм, служащий для передачи вращательного движения от шпинделя коробки скоростей к коробке подач.

Гитара состоит из кронштейна 1 и шестерен 2,4,7.

фото:гитара токарного станка

Коробка подач школьного токарного станка ТВ 6

Вращательное движение на коробку подач передается от коробки скоростей через передаточный механизм.

Поворачивая рукоятку 4 в трех положениях, блок-шестерен 6 перемещается по шлицам вала 5 и поочередно входит в зубчатое зацепление зубчатыми колесами 2,3,4. Что дает возможность нарезать метрическую резьбу с шагом 0,8; 1; 1,25 мм и продольную подачу суппорта 0,08; 0,1; 0,12 мм/об.

Рукояткой 5 осуществляется включение ходового винта и валика.

Смазка трущихся поверхностей и шестерен осуществляется фитилями.

фото:коробка подач токарного станка

Фартук настольного токарного станка ТВ 6

Фартук предназначен для механической продольной подачи суппорта от ходового валика, винта и ручной продольной подачи.

Маховиком 1 осуществляется ручная подача. Маховик сидит на валу 4, на котором установлено зубчатое колесе 11, входящее в зацепление с шестерней 3. Шестерня 3 сидит на валике реечной шестерни 2.Реечная шестерня, в свою очередь, входит в зацепление с зубчатой рейкой.

Механическая подача осуществляется червяком 5, установленном на ходовом валике 10 при помощи шпоночного соединения. Червяк входит в зацепление с червячной шестерней 13 и далее через муфту передается на реечную шестерню.

фото:фартук токарного станка

Эксплуатация

Монтаж и наладку учебного оборудования должны выполнять профессионалы. Перед началом работы на ТВ-4 учащиеся обязательно должны ознакомиться с его конструкцией и техническими характеристиками, правилами ТБ.

Для монтажа станка должен быть обустроен фундамент высотой 10 см. Материалом для него могут служить деревянные бруски или бетон

Поскольку конструкция ТВ-4 не предусматривает наличия механизмов регулировки уровня, особое внимание нужно обратить на отсутствие перепадов высот платформы. Альтернативой является установка специальных регулируемых опор

К нюансам эксплуатации станка относятся:

- Подготовка к работе. Очищение от антикоррозийной жидкости, заполнение емкости смазкой для коробки передач. При подключении к электрической сети обустраивается заземляющий контур и УЗО.

- Работа. Все рукояти должны стоять в исходном положении. Далее, можно выполнять предварительную настройку. Заготовку фиксируют между задней и передней бабкой. При помощи механизмов резцедержателя выставляется резец.

- Профилактика. После работы удаляется стружка и металлическая пыль, проверяется целостность и правильность функционирования главных узлов и агрегатов. Перед запуском проверяется уровень масла.

Описанное учебное оборудование не предназначено для массового производства, а значит, за степенью его нагрузки нужно тщательно следить.

Устройство

Заводской состав станка токарно-винторезного ТВ-9 включает в себя:

Литая станина из чугуна. Она имеет достаточно сложную и прочную конструкцию, позволяющую компоновать все прочие части и при этом быть доступной при обслуживании и ремонте. На неё закреплены направляющие для перемещения подвижных элементов

Важно следить за состоянием данных рельсов и не допускать образования на них дефектов поверхности. Так же необходимо периодически их смазывать

Электродвигатель.

Передняя и задняя бабки

Они обеспечивают позиционирование, зажатие и вращение заготовки.

Суппорт. В нем крепится инструмент и обеспечивается организованная его подача к поверхности будущего изделия.

Гитара. Более наглядно она изображена на кинематической схеме. Назначение – настройка режимов.

Фартук. Он необходим для автоматического перемещения суппорта вдоль направляющих. Это позволяет производить нарезание резьбы с помощью резца с высокой точностью.

Коробка подач. Для передачи усилия используются пары шестерней, находящиеся в прямом зацеплении.

Элементы управления: переключатели, рукоятки, контрольные устройства.

Защитные кожуха, изолирующие движущиеся механизмы. В случае необходимости восстановления работоспособности они быстро демонтируются, открывая доступ к узлам ТВ-9,

Экран защитный, закрывающий саму зону резания. Его использование является обязательным требованием, так как он позволяет защитить лицо рабочего от разлетающейся стружки, и не дает частям резца или детали в случае разрешения нанести травму.

Светильник. При общем цеховом освещении процесс плохо различим, а произвести замеры и вовсе оказывается сложной задачей.

Патрон.