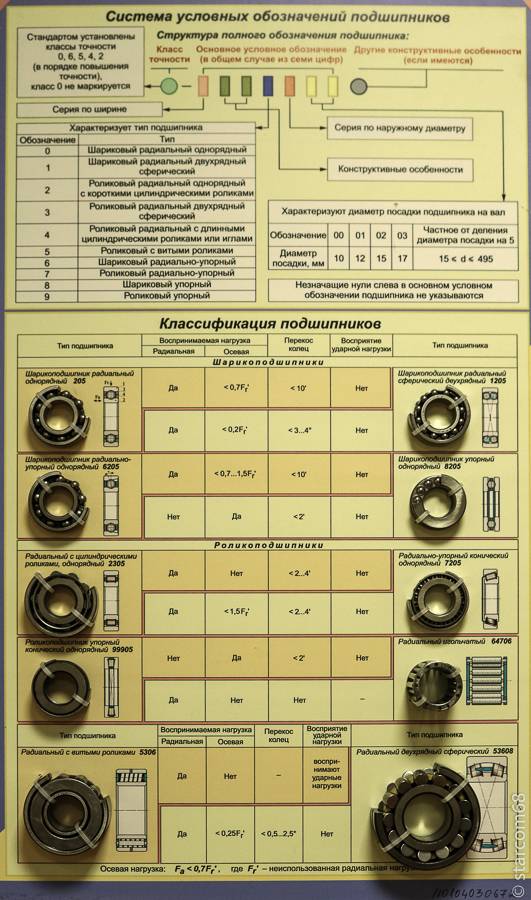

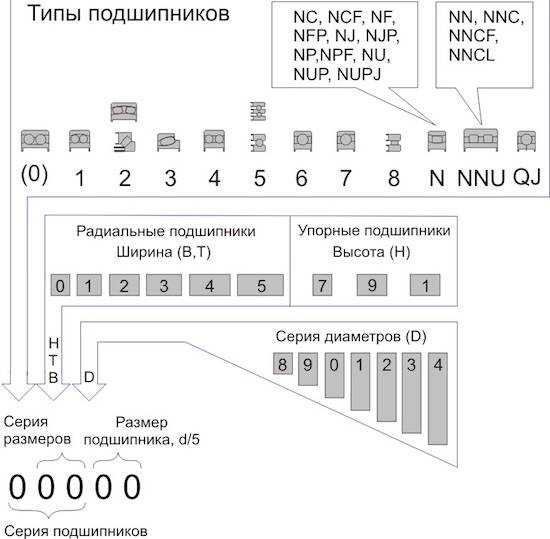

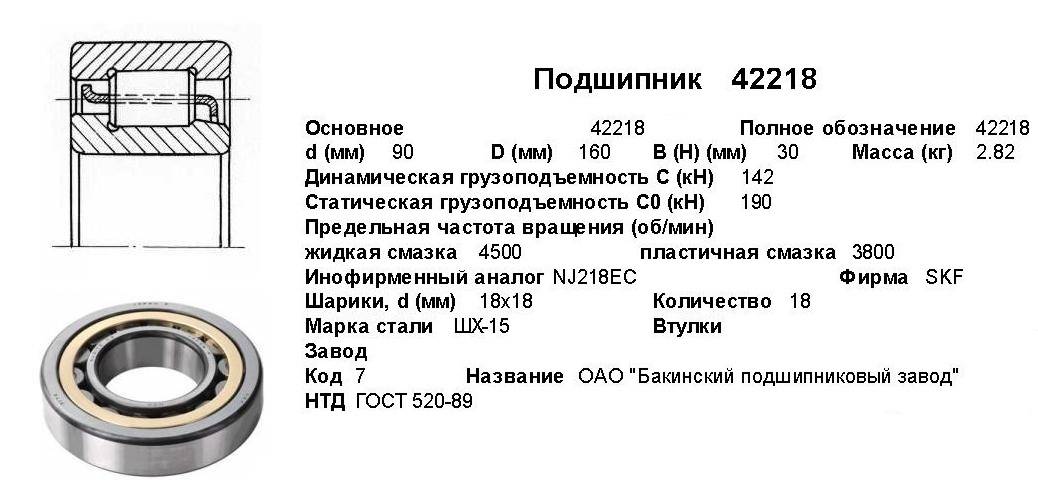

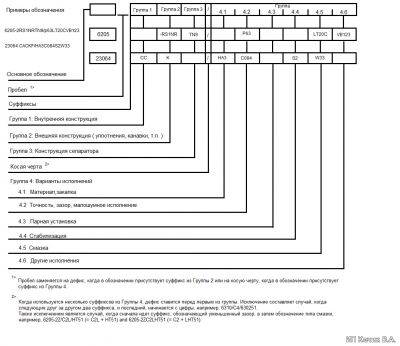

Основная цифровая маркировка и схема

Главное, что нужно узнать у продавца, – какая страна изготовила изделия. Дело в том, что принятые нормы и стандарты у российских изготовителей и у зарубежных отличаются. Для первых прописан отечественный знак качества – ГОСТ 3189-89. Он всегда соблюдается, за этим строго следят надзорные службы, так как невыполнение требований производства грозит не только несоответствием заказа (а он может быть и государственный) с итоговым результатом, но и аварийными ситуациями на производстве.

Указанная деталь является одним из очень важных узлов фактически в каждом устройстве, где важны механические вращательные движения. С его деформацией обычно связаны значительные поломки. Поэтому можете быть уверены, что, покупая подшипники с нумерацией, вы полностью можете на нее полагаться.

Сначала будем рассматривать отечественные изделия, так как они более доступны и достаточно надежны, поэтому используются чаще. Выглядят они приблизительно так:

Y – XXXXXX – Z

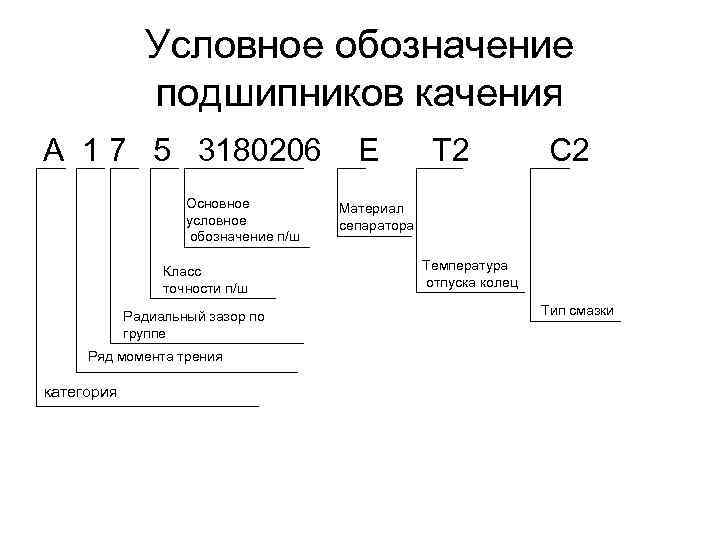

Любой номер имеет три составляющие:

- Ядро (X). Располагается в центре, представляет собой базу с основными данными о детали. Выражается только цифрами. Шесть знаков обозначают пять показателей. С двух сторон заключается в дефисы.

- Префикс (Y). По названию понятно, что это препозиция, то есть, стоит опознавательный знак в самом начале. Может комбинировать в себе различные знаковые системы. Выражает три взаимосвязанных значения.

- Суффикс (Z). Завершает комбинацию и содержит множество информации. Состоит в основном из букв кириллического алфавита (по российскому ГОСТ), но может уточняться цифрами.

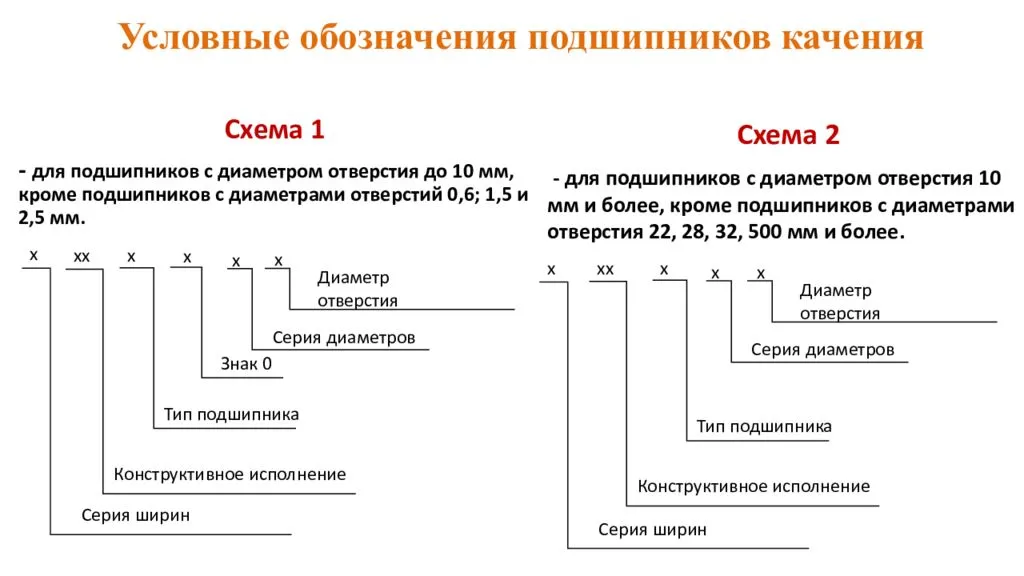

Приведем схему с расшифровкой маркировки подшипников качения (ее ядра)

Х(5) ХХ(4) Х(3) 0Х(2) Х(1)

где под цифрами имеется ввиду:

- диаметр отверстия – о нем более подробно ниже;

- размер серии, то есть габариты – помноженные координаты и их значения;

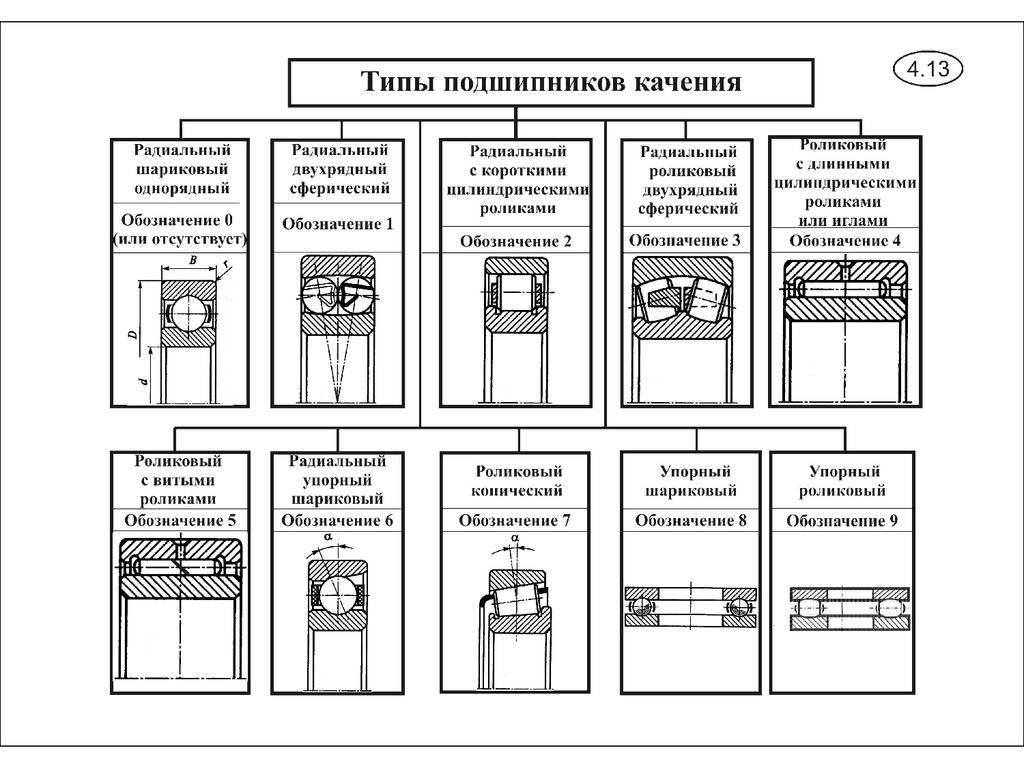

- тип узла – от 0 до 9, но весь перечень ниже будет представлен в виде таблицы, потому что без нее трудно запомнить эту классификацию;

- конструкция изделия – для этой категории дано очень много кодов, до 99 штук, подробно их перечислять не будем, но укажем, что полностью список находится в документе ГОСТ 3395-89;

- размерная категория – самая начальная цифра отвечает за серию ширин или высот, сильно зависит от радиусов и не всегда может быть проставлена, особенно когда этот показатель нестандартный.

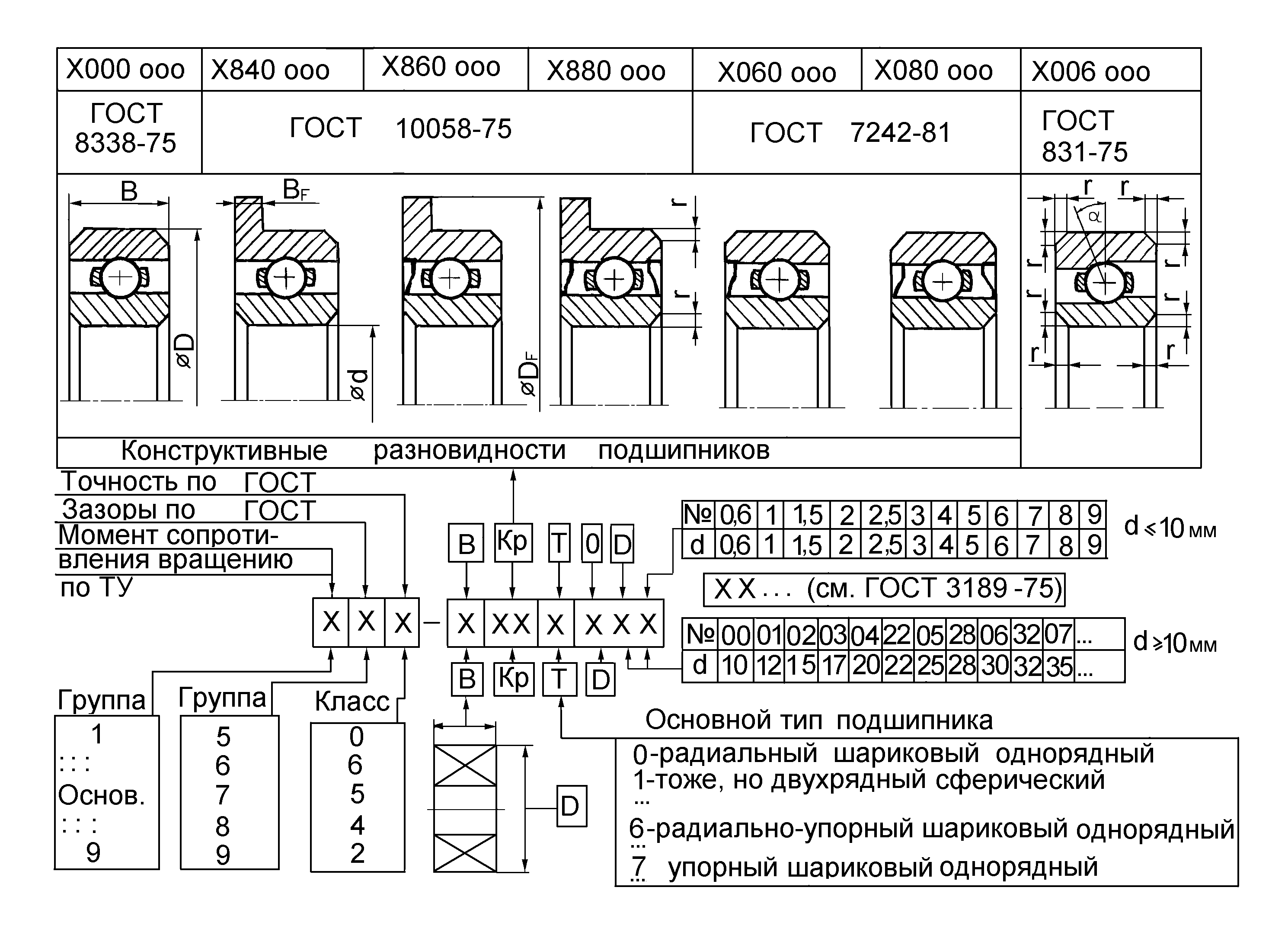

Основные трудности возникают, когда мы говорим о размере внутреннего кольца. Что если он больше 9 мм? Ведь на этот показатель отведена только одна цифра. А что делать, если, напротив, радиус так мал, что помноженный на 2 он не доходит даже до минимальной единицы, чтобы заполнить указанную ячейку номера? Рассмотрим ниже.

Система допусков и посадок

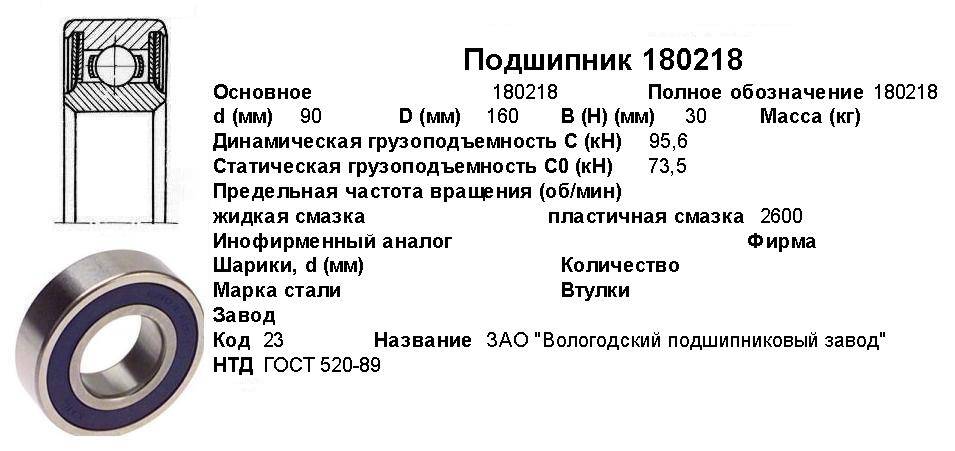

Подшипники качения получили широкое распространение. Они производятся на специальных заводах и имеют полную взаимозаменяемость по поверхностям, которые определяются диаметрами колец: D – внешним диаметром внешнего кольца и d – внутренним диаметром внутреннего кольца.

Взаимозаменяемость подшипников качения зависит от требований к точности:

- точность ширины кольца В;

- точность диаметров колец d, D;

- точность поверхностей колец;

- радиальное и осевое биение дорожек качения, определяющее точность вращения;

- точность зазора, который образуется при рабочих параметрах между дорожками качения и телами качения.

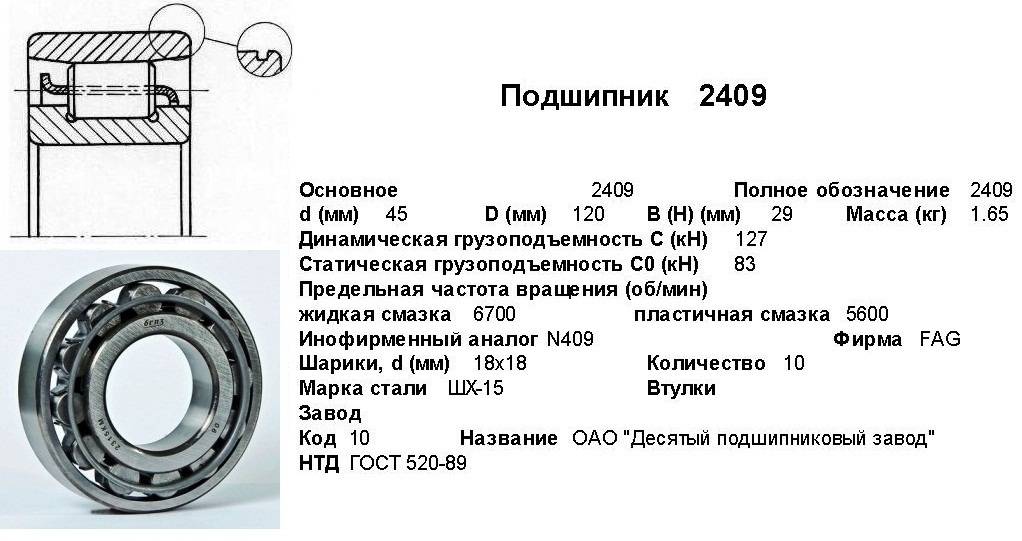

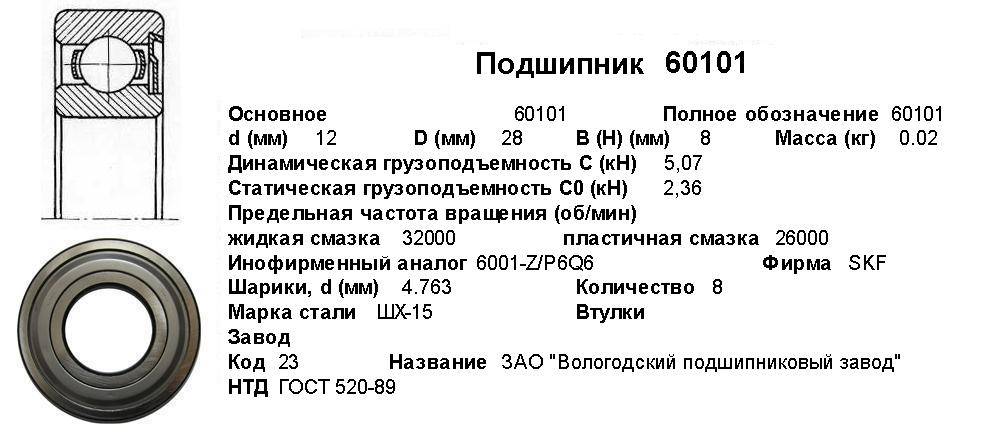

Точность сборочных единиц задает ГОСТ. Подшипники качения должны соответствовать требованиям к точности ГОСТ 520–89, согласно которому имеется 5 классов их точности: 0; 6; 5; 4; 2. Большая часть механизмов использует узлы класса точности 0. Узлы классов точности выше нуля используют на высоких скоростях вращения и в ситуациях, требующих высокой точности вращения вала (например, в прецизионных станках). Класс точности указывается перед маркировкой через тире.

Чтобы сохранить взаимозаменяемость подшипников качения, средняя конусность и овальность отверстия и поверхности колец не должны быть больше половины допуска на средние диаметры Dc, dc. Эти параметры вычисляют как среднее арифметическое от максимального и минимального диаметров, которые замерены в 2 крайних сечениях кольца.

Поэтому допуски подшипников качения назначаются на размеры:

- D и d;

- Dc и dc;

- В.

Допуски колец определяются лишь классом точности подшипника и его размерами, независимо от свойств соединения с валом и корпусом. Так достигается уменьшение номенклатуры подшипников. Параметры соединения колец с валом и корпусом определяются путем изменения полей допуска вала и отверстия.

Посадки подшипников качения нужно определять таким образом, чтобы кольцо, которое вращается, сидело с натягом, который исключал бы обкатку и проскальзывание кольца вдоль посадочной поверхности в ходе работы в нагруженном режиме.

Посадки зависят от таких факторов:

- класс точности;

- тип и размер нагрузок;

- вид нагружения.

Нагружение может быть местным, циркуляционным и колебательным.

В случае местного нагружения работает только радиальная нагрузка постоянной величины и направления в единственной точке посадочной поверхности подшипника, передающаяся единственной точке поверхности корпуса или вала.

Кольцо, нагруженное таким образом, нужно устанавливать, чтобы был зазор, а затем постепенно проворачивать кольцо, избегая местной выработки кольца, вала и корпуса.

Если имеет место циркуляционное нагружение, воздействие оказывает только радиальная нагрузка, передаваемая всей окружности дорожки подшипника, и она воспринимается последовательно поверхностью корпуса или вала. Кольцо, которое испытывает циркуляционное нагружение, устанавливают на корпус или вал с натягом.

Когда происходит колебательное нагружение, в действие вступают две различные радиальные нагрузки. Одна из них имеет постоянную величину и направление, а другая – вращающаяся. На ограниченный участок беговых дорожек колец влияет равнодействующая этих нагрузок, передаваясь некоторой части на посадочной поверхности корпуса или вала.

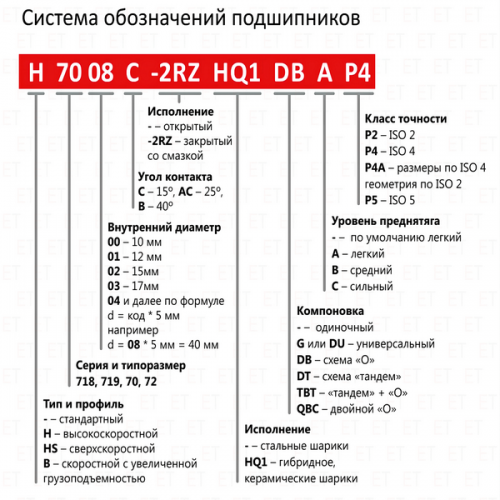

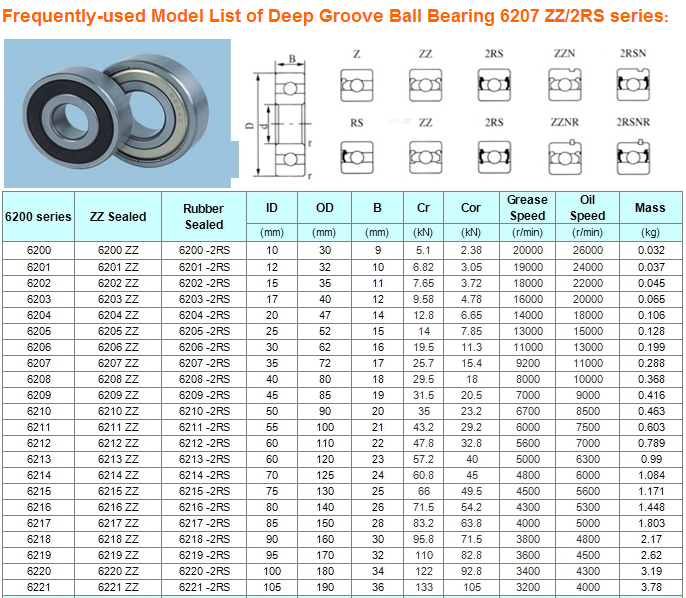

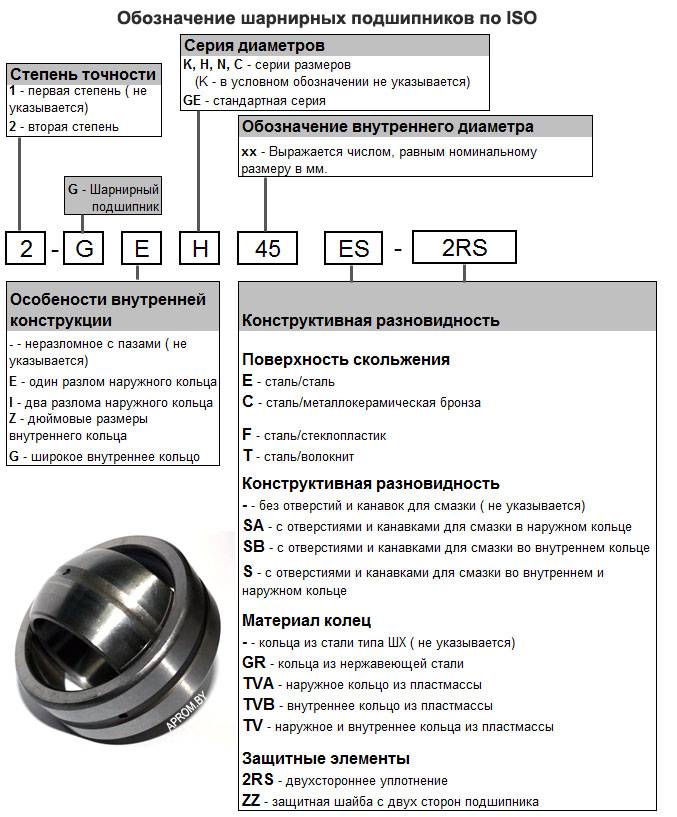

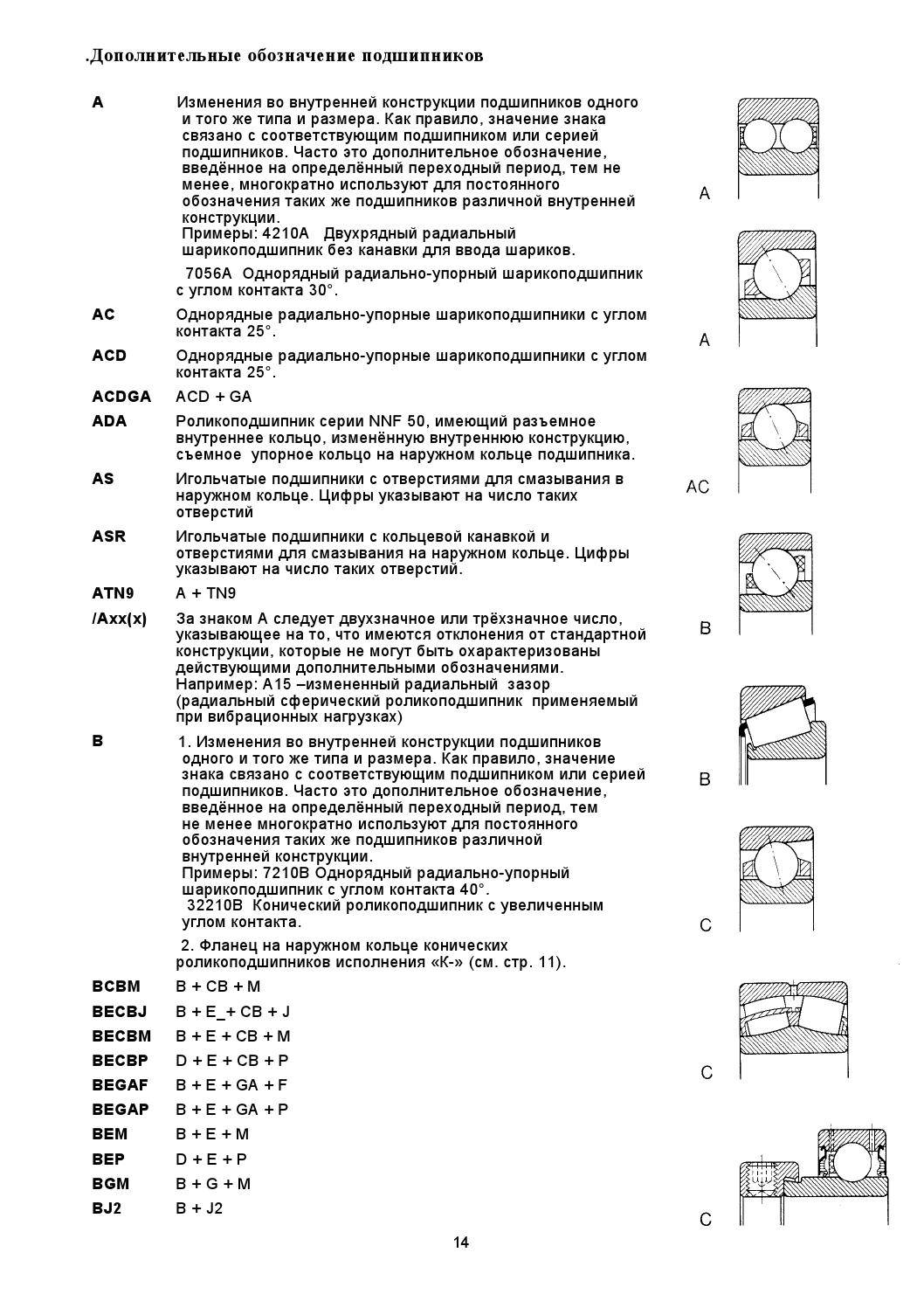

Обозначение импортных подшипников – есть ли иностранный ГОСТ для маркировки узлов

Если с отечественными изделиями все понятно и каждая компания-производитель обязана придерживаться годами установленных требований по нумерации, то за рубежом каждый изготовитель сам придумывает удобную для него систему. Обычно она менее подробная и детальная, чем в России, а также имеет следующий недостаток – без подробной, а для русского человека переведенной на его родной язык, инструкции ничего не понятно. Можно довериться продавцу, но он сам часто не знает мельчайшие особенности, из которых состоит код.

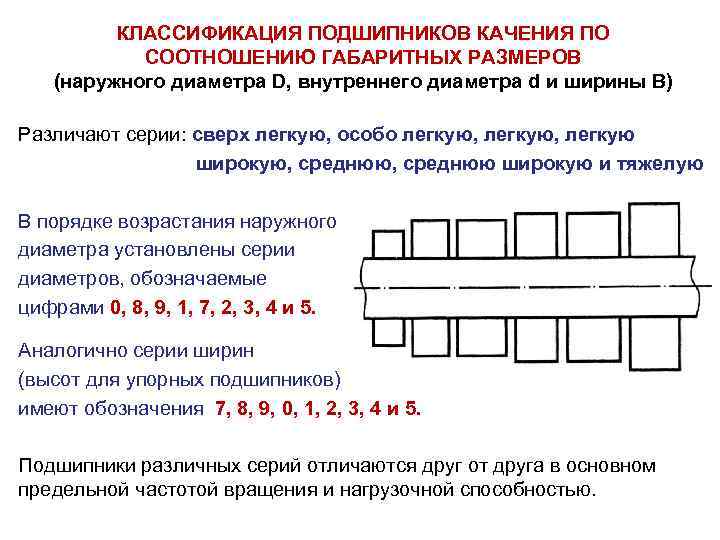

Как определить серию подшипника – инструкция

Существует четыре основные категории. Особо легкая (цифра 1), легкая (2 или 5), средняя (3 или 6) и тяжелая – 4.

Чтобы определить, к какой из них относится модель, следует найти ядро маркировки, оно находится между двумя тире. Если суффикса или постфикса нет, то номер может стоять одиноким. Есть две ситуации. Если есть слэш, то нужный нам показатель первый слева от него. Если косой черты нет, то он третий.

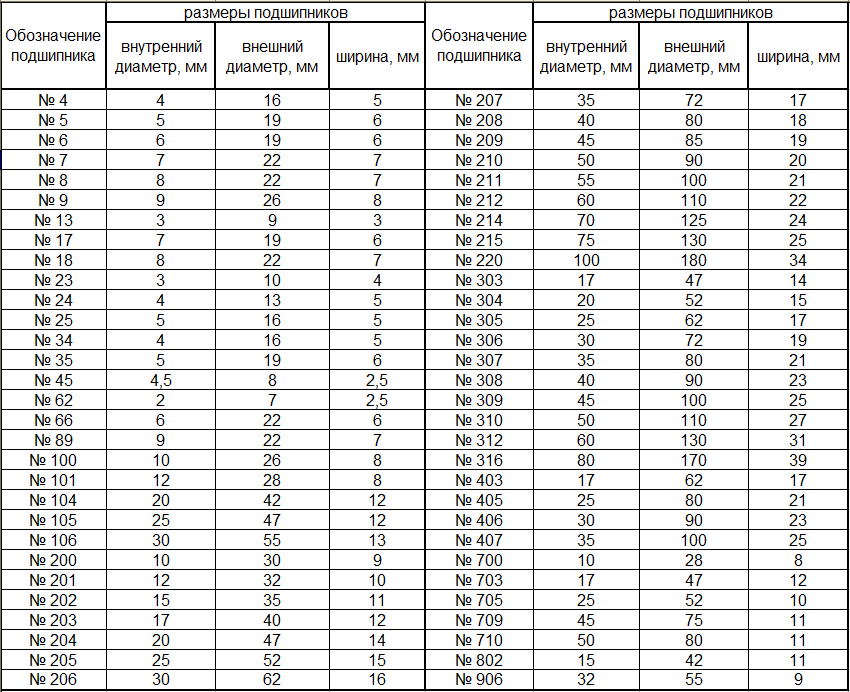

Как узнать диаметр отверстия – инструкция

Это самые первые (справа) числа ядра.

Если в записи присутствует окончание – 0X, то этот X – число от 1 до 9 в миллиметрах. Если запись – 05X, то значит X – округленное число, но не больше 10 мм.

Знаки 00, 01, 02 и 02 говорят о диапазоне от 10 до 20, код можно перевести в точные значения по предложенной выше таблице. Если после них стоит 9 (т.е. 900 или 901), то снова имело место округление.

При наличии любого двузначного значения следует умножать на 5. Правило с «девяткой» на третьем месте остается уместным и тут.

А если в маркировке есть слэш, то либо это исключение, либо большой диаметр больше 50 сантиметров.

Как по номеру подшипника определить его внешние размеры – инструкция

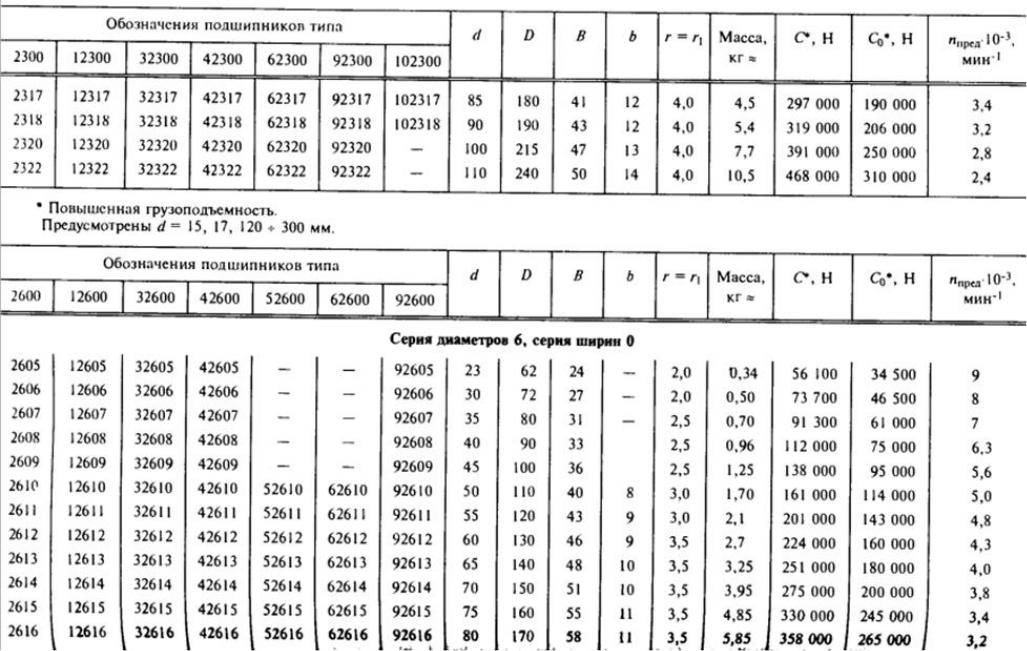

Это последнее значение ядра. Оно стоит с краю, слева. Это габариты, то есть помноженная ширина и высота. Если внутреннее кольцо остается прежним, то внешнее увеличивается согласно следующей маркировке: 0, 8, 9, 1, 7, 2, 3, 4, 5. Соотношение величин можно определить с помощью таблицы.

Как узнать номер

Легче всего воспользоваться электронными каталогами, содержащими в себе все десятки значений. Нумерацию легче освоить, если предварительно измерить основные параметры – внешний и внутренний радиус, ширину, высоту.

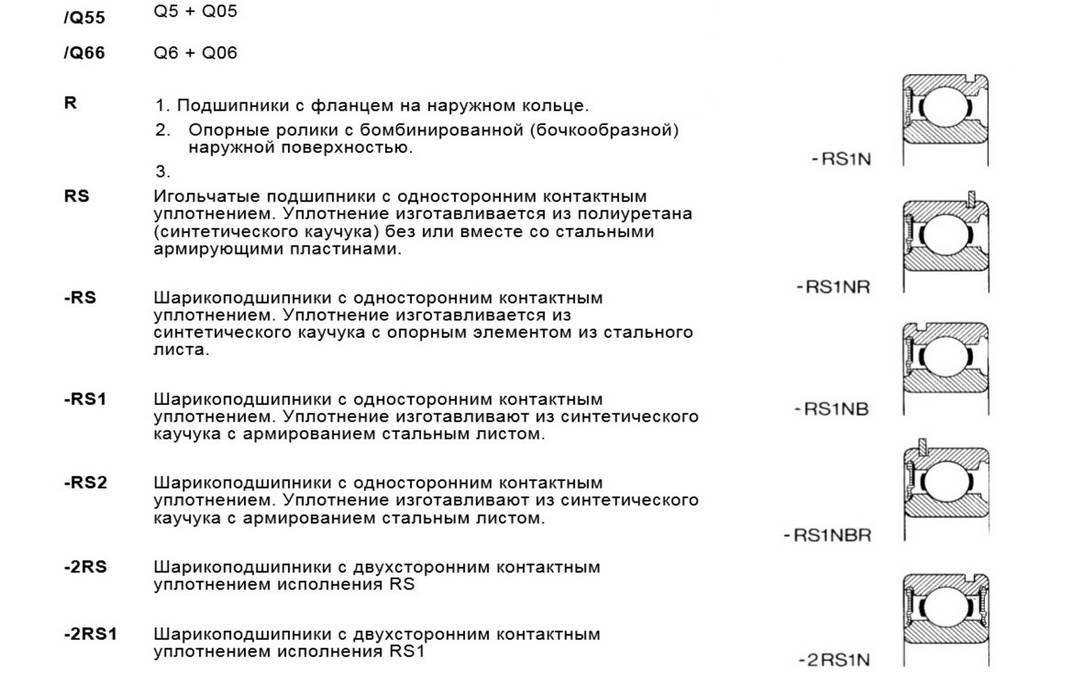

Пример маркировки подшипника иностранной компании NSK

Компания является одним из крупнейших мировых производителей подшипников. В начале 90х в состав вошел британская фирма RHP, что позволило выпускать продукцию сразу двух одноименных брендов. Для различия, как правило, используются, дополнительные обозначения.

В целом, маркировка состоит из 27 символов, которые содержат информацию о технических характеристиках изделия, типах смазки, её количестве, упаковке. Все обозначения можно увидеть в таблице.

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 |

3 | 2 | 5 | В | – | 2 | R | S | T | N | G | N | Y | R | L | N | 5 |

Теперь разберемся с обозначениями:

- символы 1-18 – это технические характеристики, размеры, а также конструктивные особенности, которые соответствуют международной классификации. Приведенные в этом примере обозначения указывают на подшипник качения шариковый радиальный сферический с двусторонним уплотнением с сепаратором из полиамида наружным диаметром 52 мм.

- число 19 – указывает бренд. Здесь ячейка пустая – это означает бренд NSK. Буква же R, соответственно, – RHP.

- число 20 – страна-производитель.

- 23-25 – обозначает код вида смазки (подшипники требующие в качестве смазывающих материалов консервант – открытые, относятся к полям 21-22)

- 26 – это количество соответствующей смазки.

- 27 – тип упаковки. В данном примере 5 – это картонная упаковка.

В материале приведены стандарты ГОСТ по расшифровке подшипников, надеемся что данный материал будет полезен в работе.

Особенности подшипников скольжения

Конструктивное исполнение этого изделия не отличается сложностью и представляет собой устройство, принцип работы которого заключается в использовании трения скольжения. Основными элементами изделия являются корпус, в отверстии которого установлены приспособление для смазки и особая втулка из материала, обладающего высокими антифрикционными характеристиками.

Конструктивное исполнение этого изделия не отличается сложностью и представляет собой устройство, принцип работы которого заключается в использовании трения скольжения. Основными элементами изделия являются корпус, в отверстии которого установлены приспособление для смазки и особая втулка из материала, обладающего высокими антифрикционными характеристиками.

Вращение подвижной конструкции (оси, вала) происходит благодаря наличию зазора между ним и внутренней поверхностью отверстия корпуса. От скрупулезности расчета указанного зазора всецело зависит эффективность работы всего узла. Тип трения скольжения, используемый в таких подшипниках, подразделяют на несколько базовых категорий:

- Газовое. Обусловлено присутствием газовой прослойки, гарантированно исключающей возможность соприкосновения поверхностей корпуса и подвижной конструкции.

- Граничное. Тонкая пленка смазочного материала, покрывающая поверхность изделия, обеспечивает вращение вала (оси), несмотря на его полный (либо частичный) контакт с антифрикционной втулкой.

- Жидкостное. Возможность непрерывного соприкосновения внутренней поверхности подшипника с осью (валом) исключается ввиду использования смазки, имеющей достаточно жидкую консистенцию.

- Сухое. Как следует из названия, смазочный материал в этом случае не применяется.

Классификация изделий

Модельный ряд подшипников, использующих трение скольжения, достаточно широк и разнообразен. Классифицируются эти изделия в зависимости от присутствия следующих признаков:

- Форма отверстия в корпусе. Современные подшипники производятся со смещенными или несмещенными поверхностями и центром, а также имеющие одну или несколько поверхностей.

- Число масляных клапанов. Как правило, это один или два, но бывает и больше.

- Направление возникающих нагрузок. Определяются как радиальные, радиально-упорные и осевые.

- Возможность (или невозможность) выполнения регулировочных работ.

https://youtube.com/watch?v=MlvUeMVUlnI

Преимущества и недостатки

Говоря о достоинствах изделий, работа которых основана на трении скольжения, уместно помнить, что определение положительных свойств и характеристик всецело зависит от степени соответствия предполагаемому назначению подшипников. Тем не менее перечень объективно существующих плюсов таких изделий выглядит следующим образом:

- Неплохой показатель экономичности при использовании подвижной конструкции большого диаметра.

- Чрезвычайно широкий диапазон применения, обусловленный эффективной работой подшипника в режимах увеличенных вибрационных, ударных и скоростных нагрузок.

- Возможность регулировки зазора, обеспечивающая высокоточную установку оси вала.

- Апроприация в качестве изделия разъемного типа.

Вполне логичным будет предположить, что эксплуатация узлов, работающих по принципу скольжения контактных поверхностей, сопровождается и некоторыми минусами. И это действительно так:

- Наличие существенных потерь, возникающих при трении, значительно снижает КПД (в сравнении с подшипниками качения).

- Довольно высокая себестоимость, вызванная применением в конструкции цветных металлов и трудоемкостью изготовления.

- Отсутствие возможности нормального функционирования без использования смазок.

- Неравномерность износа как самого изделия, так и цапфы.

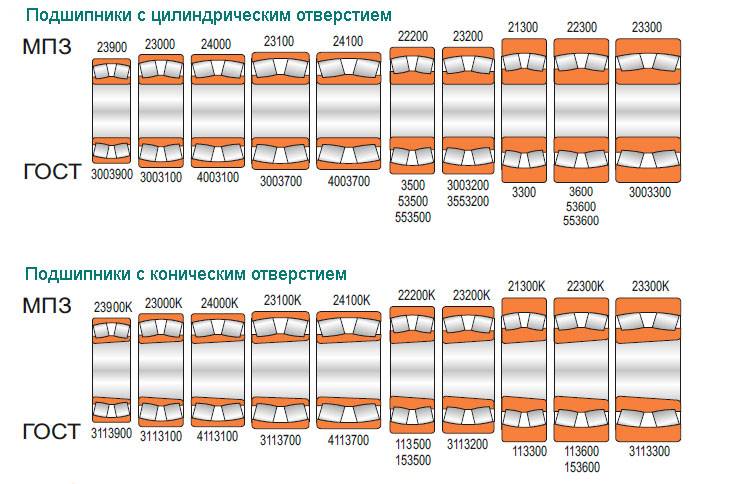

Сферические роликоподшипники

Они совмещают в себе способность выдерживать высокие нагрузки и имеют отклонение в осях посадки и вращения. Их еще называют, как самоцентрирующиеся.

Двухрядные с бортами на внутреннем кольце

| Маркировка ISO | Аналог ГОСТ | Внутренний диаметр d мм | Наружный диаметр D мм | Ширина в мм | Вес в кг | Схема |

| 22208 | 3508 | 40 | 80 | 23 | 0,58 | |

| 22209 | 3509 | 45 | 85 | 23 | 0,6 | |

| 22210 | 3510 | 50 | 90 | 23 | 0,65 |

С безбортовым внутренним кольцом

| Маркировка ISO | Аналог ГОСТ | Внутренний диаметр d мм | Наружный диаметр D мм | Ширина в мм | Вес в кг | Схема |

| 22208 | 53508 | 40 | 80 | 23 | 0,58 | |

| 22209 | 53509 | 45 | 85 | 23 | 0,6 | |

| 22210 | 53510 | 50 | 90 | 23 | 0,65 |

Сферические двухрядные с бортами на внутреннем кольце с посадочным конусом 1:12

| Маркировка ISO | Аналог ГОСТ | Внутренний диаметр d мм | Наружный диаметр D мм | Ширина в мм | Вес в кг | Схема |

| 22208 CCK | 153508 | 40 | 80 | 23 | 0,58 | |

| 22209 CCK | 153509 | 45 | 85 | 23 | 0,6 | |

| 22210 CCK | 153510 | 50 | 90 | 23 | 0,65 | |

| 22211 CCK | 153511 | 55 | 100 | 25 | 0,88 | |

| 22212 CCK | 153512 | 60 | 110 | 28 | 1,2 |

Сферические двухрядные с бортиками на внутреннем кольце с конусом 1:30

| Маркировка ISO | Аналог ГОСТ | Внутренний диаметр d мм | Наружный диаметр D мм | Ширина в мм | Вес в кг | Схема |

| 24024 K30 | 4113124 | 120 | 180 | 60 | 5,4 | |

| 24026 K30 | 4113126 | 130 | 200 | 69 | 7,95 | |

| 24028 K30 | 4113128 | 140 | 210 | 69 | 8,45 | |

| 24030 K30 | 4113130 | 150 | 225 | 75 | 10,5 |

Сферические двухрядные с безбортовым кольцом с отверстием конусностью 1:30

| Маркировка ISO | Аналог ГОСТ | Внутренний диаметр d мм | Наружный диаметр D мм | Ширина в мм | Вес в кг | Схема |

| 24024 CCK30 | 4153124 | 120 | 180 | 60 | 5,4 | |

| 24026 CCK30 | 4153126 | 130 | 200 | 69 | 7,95 | |

| 24028 CCK30 | 4153128 | 140 | 210 | 69 | 8,45 | |

| 24030 CCK30 | 4153130 | 150 | 225 | 75 | 10,5 |

Безбортовые с внутренним кольцом с посадочным конусом 1:12

| Маркировка ISO | Аналог ГОСТ | Внутренний диаметр d мм | Наружный диаметр D мм | Ширина в мм | Вес в кг | Схема |

| 22208 CCK | 153508 | 40 | 80 | 23 | 0,58 | |

| 22209 CCK | 153509 | 45 | 85 | 23 | 0,6 | |

| 22210 CCK | 153510 | 50 | 90 | 23 | 0,65 | |

| 22211 CCK | 153511 | 55 | 100 | 25 | 0,88 |

Упорные сферические однорядные

| Маркировка ISO | Аналог ГОСТ | d мм | d 1 мм | D мм | D 1 мм | Т мм | S мм | Вес в кг | Схема |

| 29428 | 9039428 | 140 | 257 | 280 | 198 | 85 | 86 | 24,1 | |

| 29436 | 9039436 | 180 | 342 | 360 | 255 | 109 | 110 | 52,6 | |

| 29452 | 9039452 | 260 | 460 | 480 | 346 | 132 | 154 | 107,8 |

Черт.1. Изображение подшипника

Черт.1

(Измененная редакция, Изм. N 2).

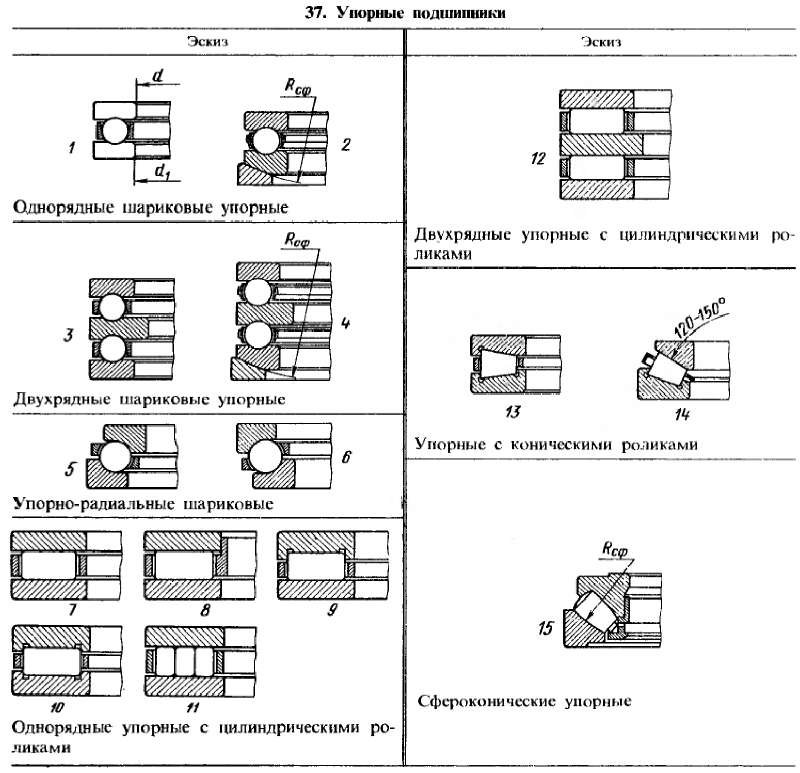

3. При необходимости указания на сборочном чертеже типа подшипника в контур подшипника вписывают условное графическое обозначение по ГОСТ 2.770-68. Примеры упрощенных изображений подшипников без указания конструктивных особенностей приведены в табл.1.

Таблица 1

| Тип подшипника | Упрощенное изображение |

| Радиальный шариковый | однорядный |

| Радиальный шариковый | самоустанавливающийся (сферический) |

| Радиально-упорный шариковый | однорядный |

| сдвоенный | |

| Упорный шариковый | одинарный |

| двойной | |

| Радиальный роликовый | одинарный |

| двухрядный | |

| самоустанавливающийся (сферический) | |

| Радиально-упорный роликовый | однорядный |

| двухрядный | |

| четырехрядный | |

| Упорно-радиальный роликовый | одинарный (сферический) |

| Упорный роликовый | одинарный |

| Радиальный игольчатый | однорядный |

| двухрядный | |

| Упорный игольчатый | однорядный |

(Измененная редакция, Изм. N 1).

4. При необходимости указания конструктивных особенностей подшипника следует руководствоваться изображениями, приведенными в табл.2

Таблица 2

| Особенность конструкции подшипника | Упрощенное изображение |

| С одной защитной шайбой | |

| С двумя защитными шайбами | |

| С односторонним уплотнением | |

| С двусторонним уплотнением | |

| С установочным кольцом | |

| С коническим отверстием |

5. Упрощенное изображение подшипника на чертеже должно соответствовать его рабочему положению в сборочной единице.

6. Упрощенное изображение подшипника на сборочном чертеже, содержащее сведения о конструктивных особенностях подшипника, должно состоять из упрощенных изображений, приведенных в табл.1 и 2. Пример упрощенного изображения радиального шарикоподшипника с односторонним уплотнением приведен на черт.2.

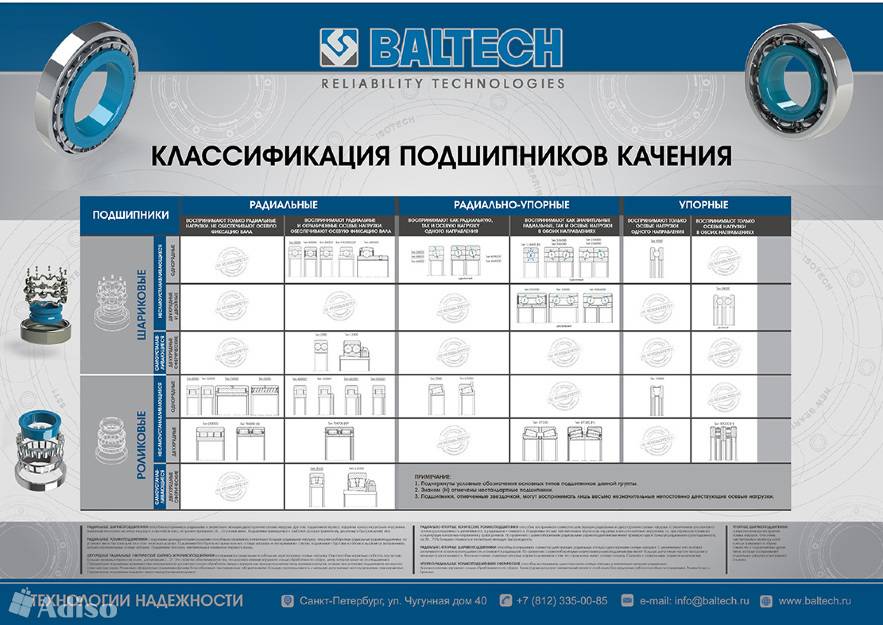

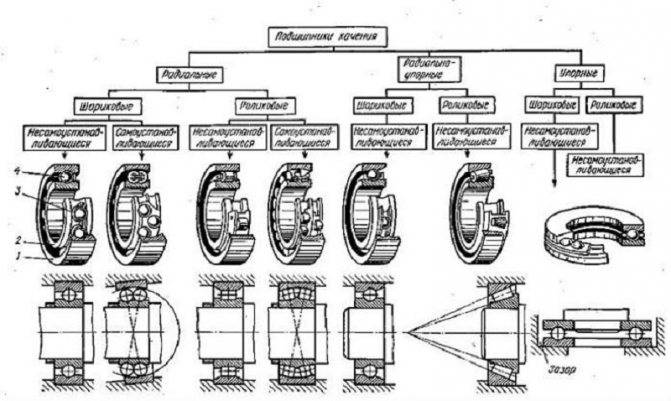

Классификация подшипников качения, маркировка, преимущества и недостатки, схемы

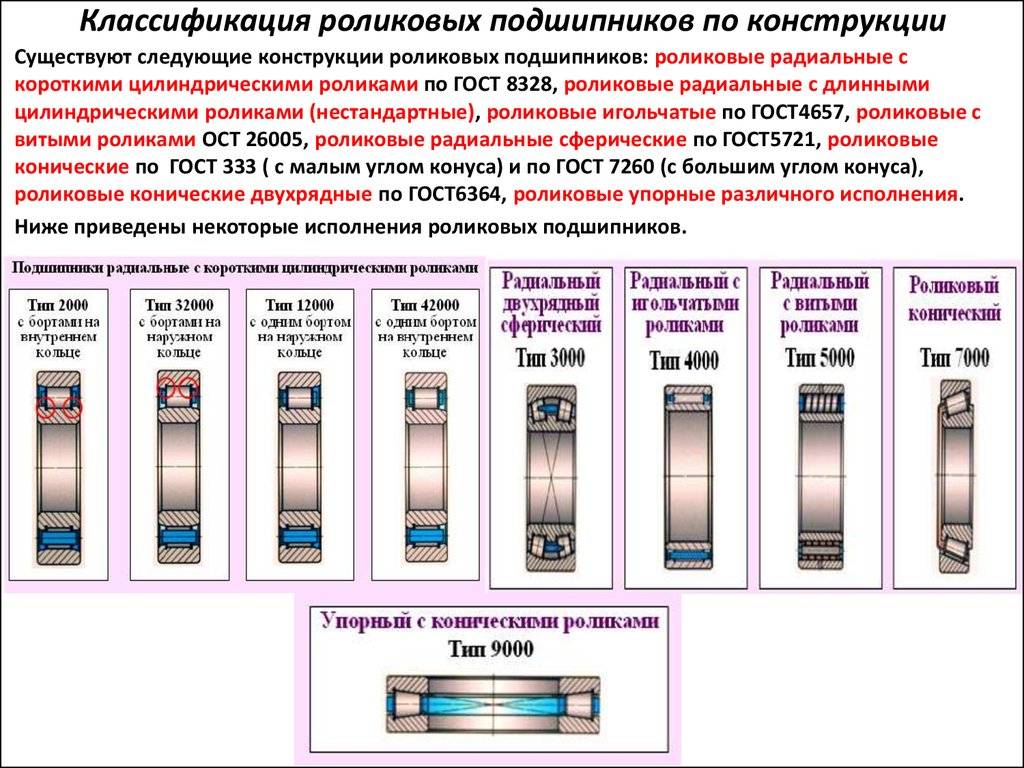

Группирование на классы производится по ряду отличительных особенностей и технических характеристик:

- форма и количество тел;

- направление рабочих усилий и постоянной нагрузки, габариты;

- возможность самоустанавливаемости

- типу сепаратора, который бывает змейковым, самым распространенным, клепаным и цельным.

Большое значение имеет класс точности подшипника качения, являющийся важным критерием отбора при производстве механизмов и агрегатов с жесткими требованиями нормативов, условий эксплуатации.

По форме тел

Шариковые обладают значительной скоростью вращения, за счет меньшего контакта с плоскостью потери на трение ниже, чем у роликовых. У изделий упрощенный монтаж, небольшой уровень шума и бюджетная стоимость.

Роликовые детали имеют увеличенную грузоподъемность и износостойкость, изготавливаются с укороченными и длинными телами в виде цилиндров, бочонков, игольчатые, конусообразные, комбинированные и пр

Практически не боятся перегрузок, но требуют большой осторожности при установке, при перетягивании возможна деформация сепаратора.

Отличить детали можно по существующей маркировке на схеме, в основном индексе, состоящем из 7 цифр, пятый обозначает конфигурацию тел. Например: 3 — конические роликовые, 6 — однорядные шариковые, N — цилиндрические с роликами и т.д.

Число рядов

По этому показателю ПШК подразделяются на:

- однорядные хорошо работают при осевых двухсторонних и радиальных силовых воздействиях, выдерживают перекосы. Возможность использования с увеличенным углом наклона при отсутствии бортового кольца значительно повышает функциональность. При этом грузоподъемность ограничена и пониженная возможность воспринимать моментальную нагрузку. Отличительным обозначением маркировки является: шариковые: 6 — радиальные, 7 — радиальноупорные, роликовые: 2 — сферические, 3 — конические, 8 — упорные и т.д.

- двухрядные позволяют небольшой перекос только в случае проточенной канавки в обойме, но обладают увеличенной грузоподъемностью, выносливостью и возможностью работы при значительных деформациях вала, хорошо выдерживают разнонаправленное усилие. Обладают гораздо большим ресурсом, но и повышенной стоимостью. Обозначения: 0 — радиальноупорные, 4 -радиальные шариковые.

Способ компенсации перекашивания вала

- самоустанавливающиеся, к которым относятся сферические детали, применяемые при угловом и не совсем точном осевом расположении вала механизма и корпусного монтажного отверстия. У элементов повышенные скоростные показатели, нет необходимости в регулярном обслуживании, пониженный уровень трения и шума, слабочувствительны к угловым перекосам. Эти детали 2-рядные шариковые с общей канавкой на внешней обойме.

- требующие тщательного выверенного монтажа, а также соблюдения допусков при посадке. Изделия в основном 1-рядные, достаточно бюджетные, применяются в узлах и механизмах с небольшой нагрузкой. Маркируются соответственно рядности.

Способность восприятия нагрузки в предпочтительном направлении

Отличительные особенности и характеристики элементов в основном различаются способностью выдерживать разные типы давления во всех направлениях, а также моментальные воздействия. Более детальные особенности даны ниже в разделе о назначении. Маркировка обозначена цифрой в скобках.

- радиальные (6), для возможности осуществления значительных усилий;

- упорные (8), для комбинированной нагрузки, учитывая отклонение осей роликов;

- упорнорадиальные (0), способны воспринимать в основном осевые усилия.

Размеры при одинаковом внутреннем диаметре

По этому параметру ПШК распределяются на серии, в индексе маркировки ее обозначает цифра 3, в скобках:

- сверхлегкие (8 и 9), особолегкие (1,7), применяются в небольших механизмах, где не требуется выдерживать значительную нагрузку;

- легкие (2) и широкие облегченные (5), требуется увеличенная грузоподъемность и способность противостоять осевым и радиальным усилиям;

- средние (3) и среднеширокие (6), для сложных устройств, работающих в постоянно нагруженном состоянии;

- тяжелые (4) и особотяжелые, для силовых агрегатов и механизмов больших размеров, требующих спокойно воспринимать разнонаправленное повышенное воздействие.

Ширина при сопоставимом размере внешней обоймы

По этому показателю изделия классифицируются в зависимости от степени грузоподъемности и способности выдерживать осевой прессинг. Более расширенная конструкция выносливее воспринимает вибрацию и биение вала:

- узкие (7);

- нормальные (1);

- широкие (2);

- особоширокие (3-6).

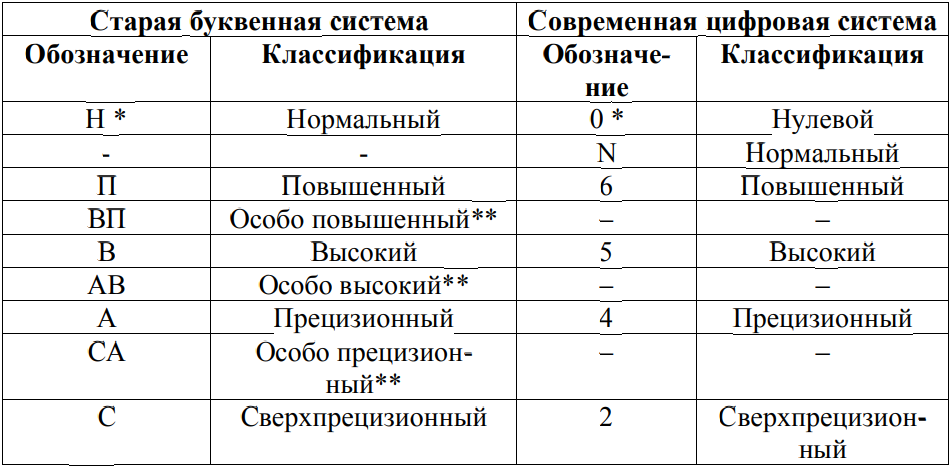

Изменения в ГОСТах подшипников

В июле 2003 года ГОСТ 520-89 был заменен на ГОСТ 520-2002. Основные различия между ними заключаются в установлении новых классов точности. В последствие 520-2002 ГОСТ несколько раз заменялся, сейчас действующий ГОСТ – 520-2011, однако вносимые изменения не касались технической части, а относились к тексту. Такое же положение и с большинством ГОСТов, относящихся к подшипникам.

Система точности в условных обозначениях менялась и до этого в 1971 году. У подшипников, выпущенных до этого, класс точности обозначался буквами, а не цифрами. Это может привести к определенным сложностям, к примеру, при ремонте старого оборудования. Кроме того, буквенное обозначение используется и сейчас при производстве подшипников, изготавливаемых в соответствии с ЕТУ 100. Для удобства приводим таблицу соответствия старых и новых обозначений.

* Маркируется, только если есть дополнительные основания; ** Промежуточный класс.

* Маркируется, только если есть дополнительные основания; ** Промежуточный класс.

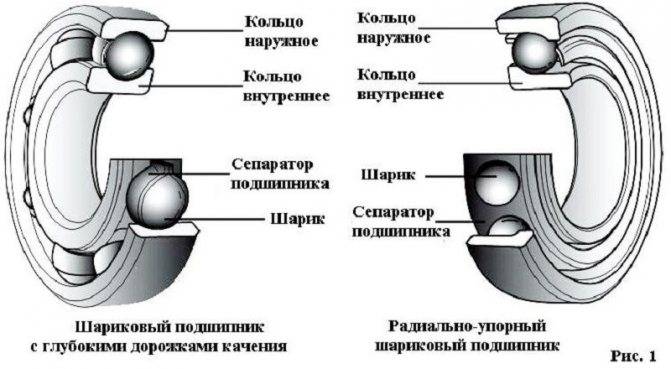

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения. Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа. Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры. Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

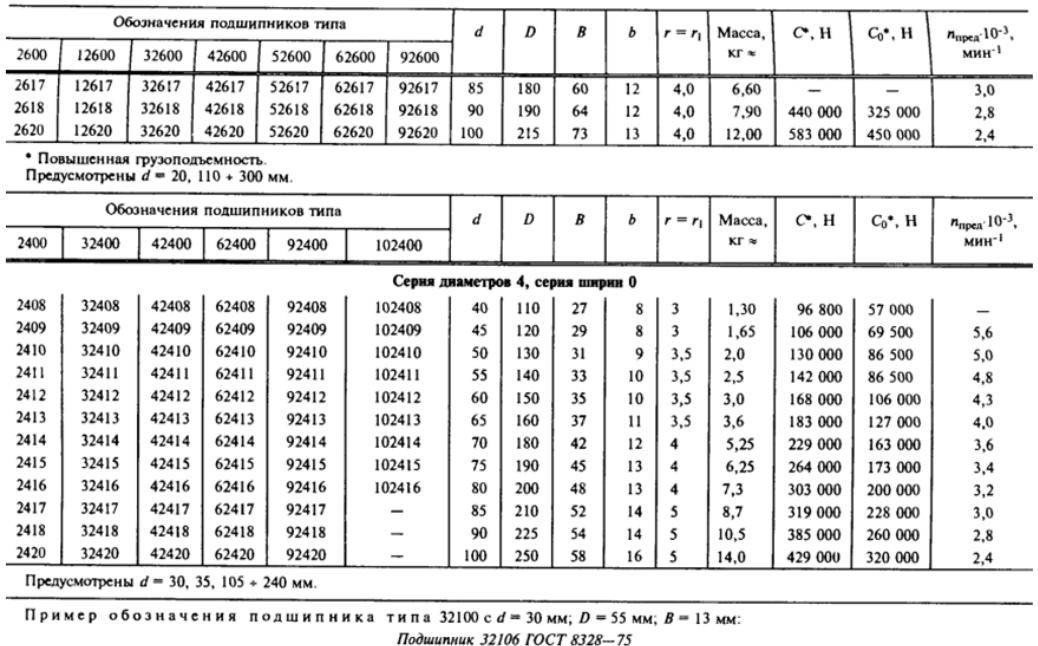

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения. Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

Роликовые подшипники: внутреннее устройство

Шариковые подшипники: внутреннее устройство

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.