Виды оборудования

Оборудование, которое используют для получения отверстий можно разделить на «условно ручные», то есть те, которые нуждаются в постоянном присутствии оператора — станочника, и на автоматизированные, которые работают при минимальном участии человека. В качестве инструмента для пробивки отверстий в металле применяют различного вила пробойники, штампы и некоторые другие.

К первой группе относят оборудование, работающее от механического, гидравлического или другого вида привода. Вторые — это полностью автоматизированные станки, работающие под управлением ЧПУ, к примеру, координатно-просечные прессы или дыропробивной станок.

Ручной процесс

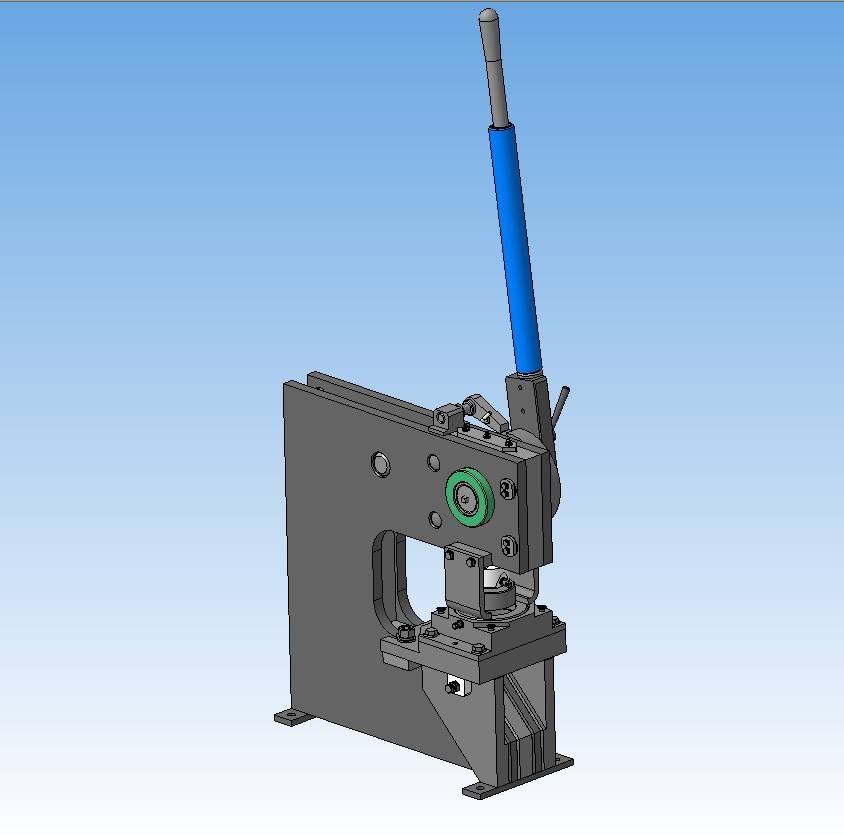

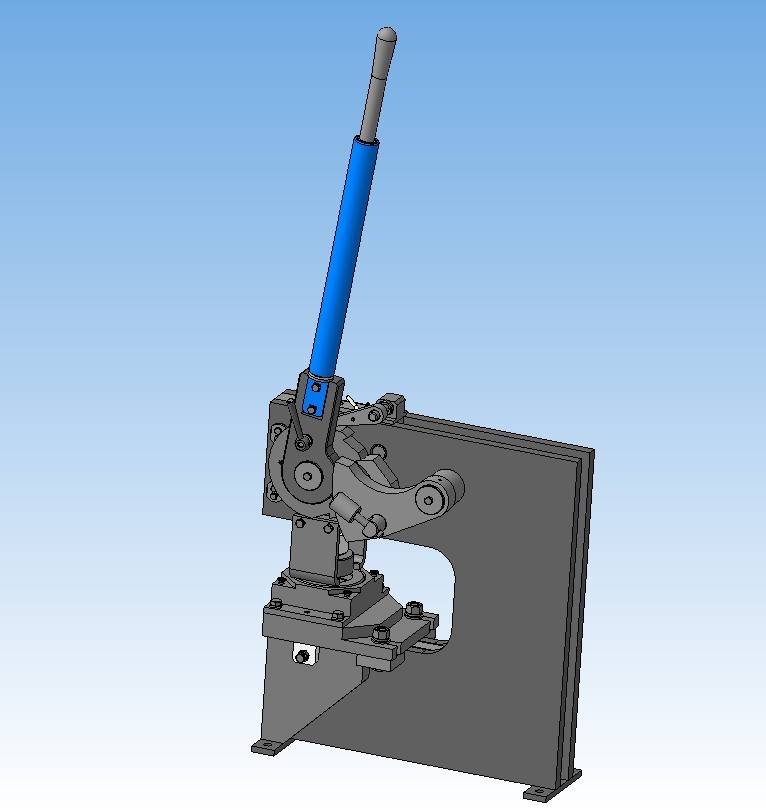

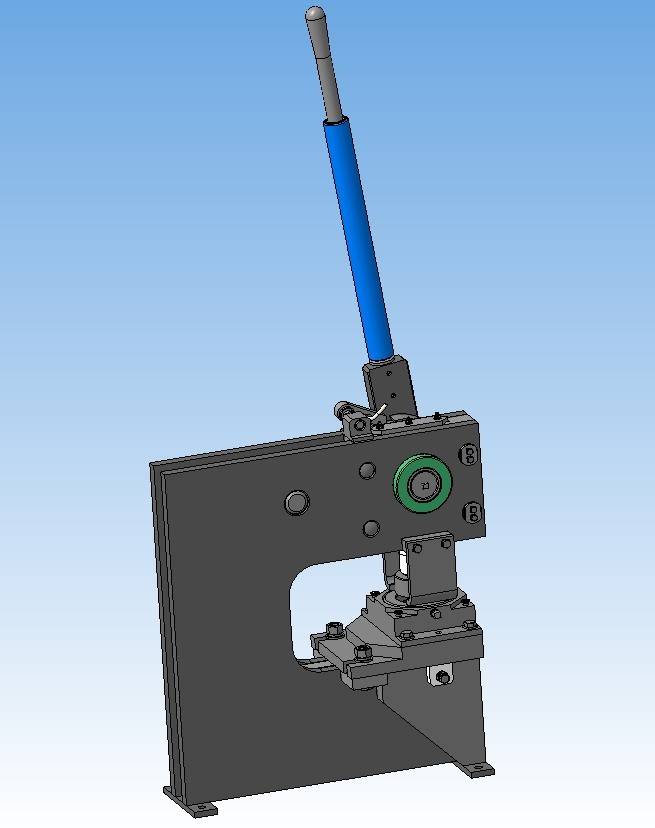

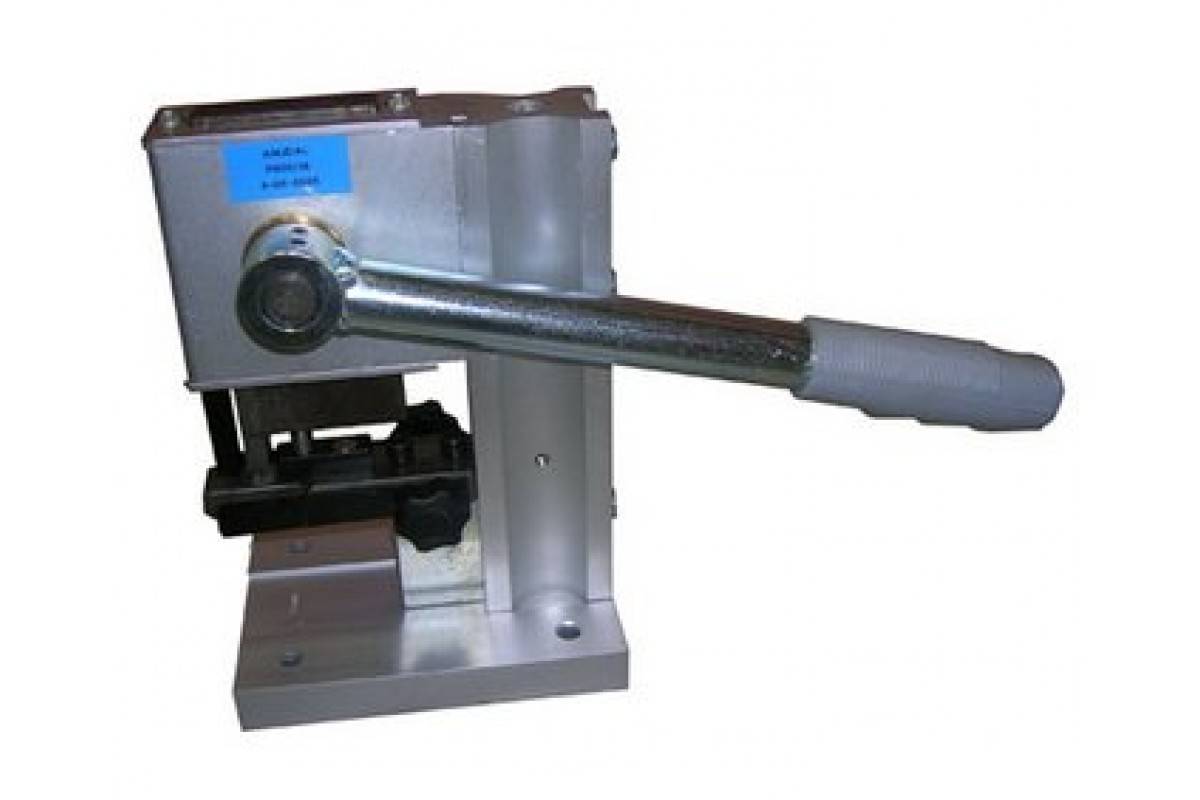

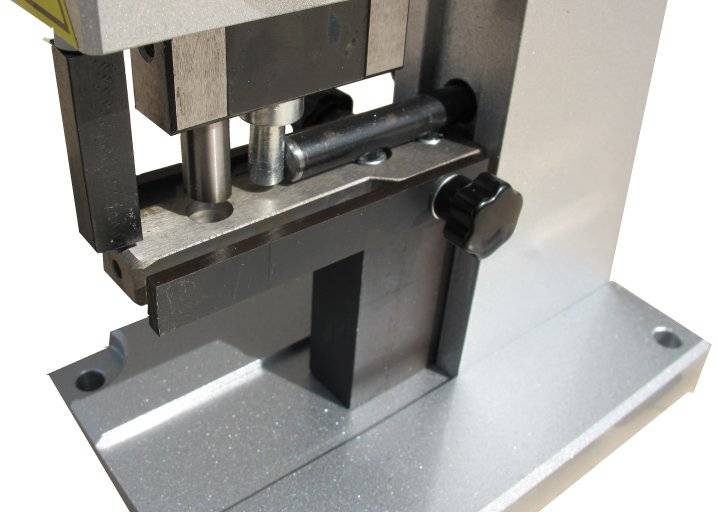

К ручным способам получения отверстий в металле можно отнести — сверление, пробивку. В качестве инструмента для пробивки отверстий в металле применяют сверла и соответствующее оборудование — сверлильные станки или ручные дрели. Для ручной пробивки инструмента применяют бородок и ударный инструмент (молоток, кувалда). Такой пробойник можно устанавливать на ручные прессы.

Ручной процесс пробивки

Сверление отверстий производят на сверлильных, фрезерных или токарных станках. В качестве рабочего инструмента применяют сверла. Для окончательного формования отверстия используют зенкера, цековки, развертки. С их помощью устраняют овалы, формируют фаски, повышают точность отверстия и чистоту поверхности.

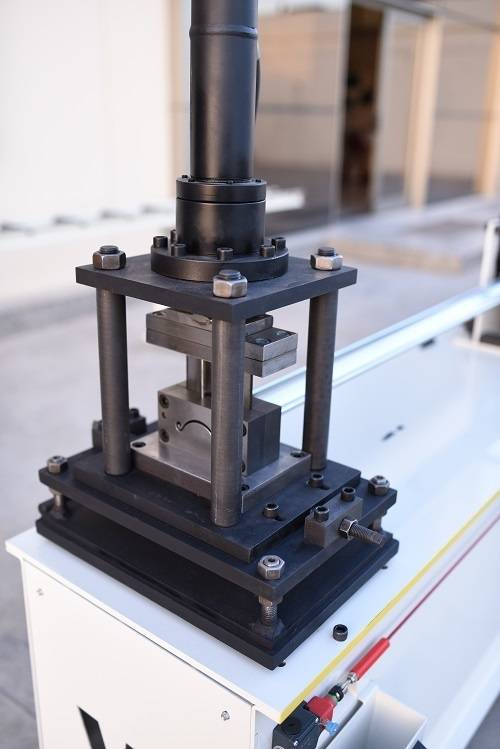

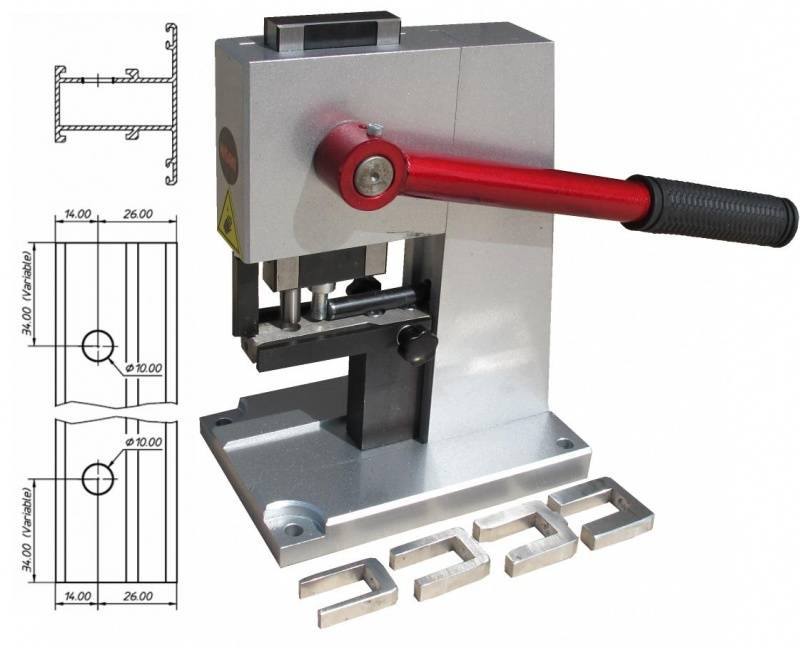

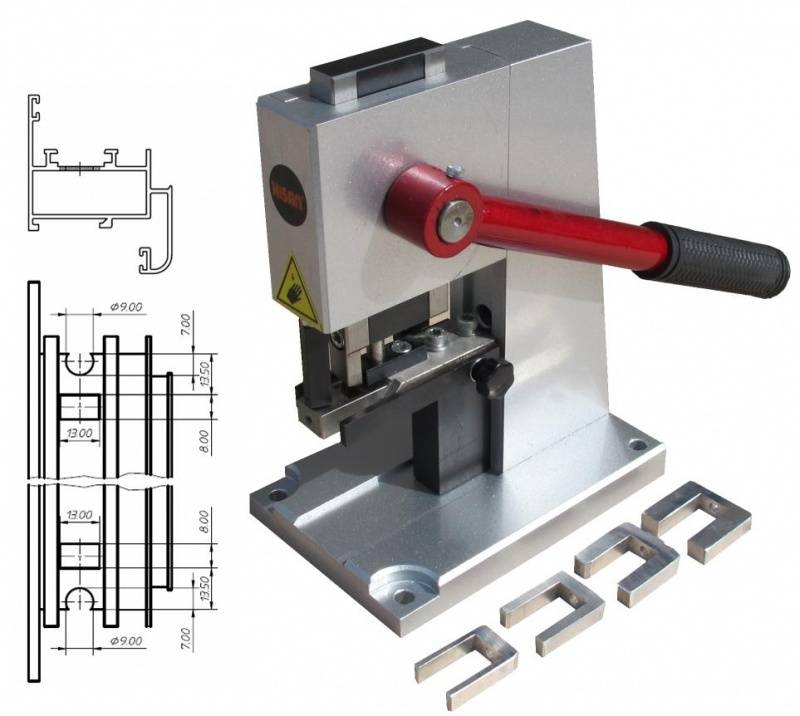

Для пробивания отверстий в металле используют разные прессы — пневматические, гидравлические и пр. Усилия, развиваемые для эффективной работы штампа, состоящего из двух деталей (пуансона и матрицы), составляют от нескольких килограмм, до сотен, а то и тысяч тонн.

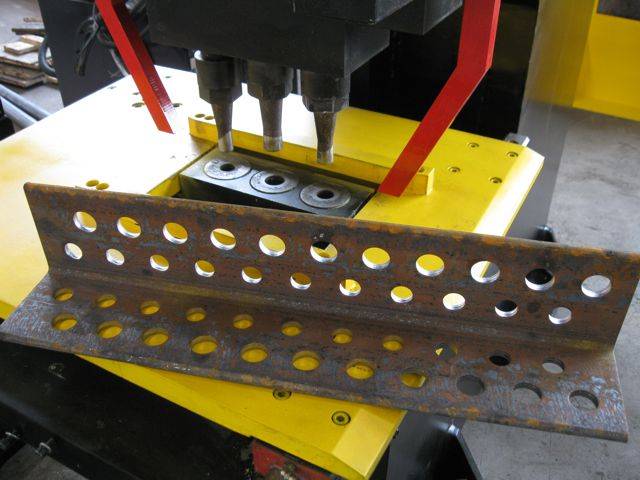

Пробивание отверстий на комбинированных пресс — ножницах

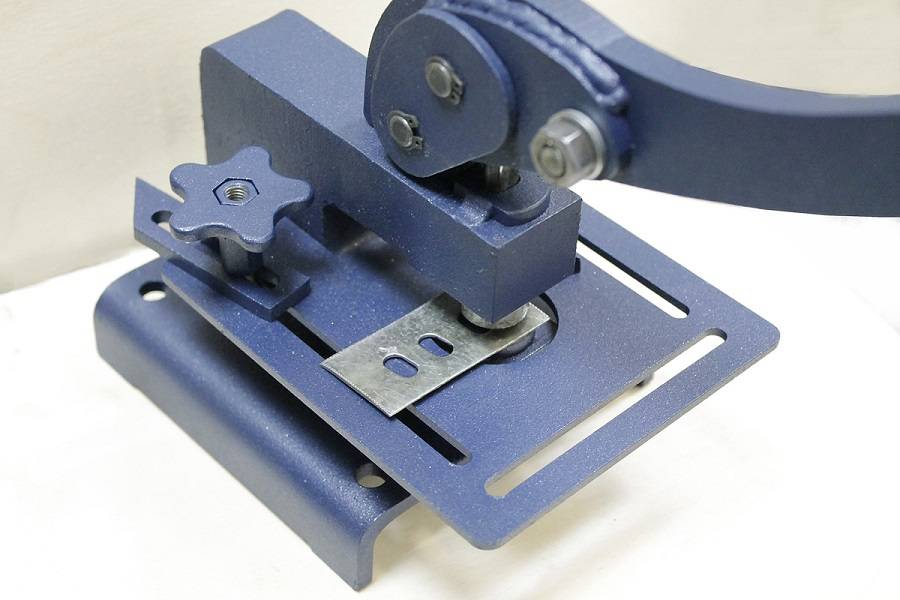

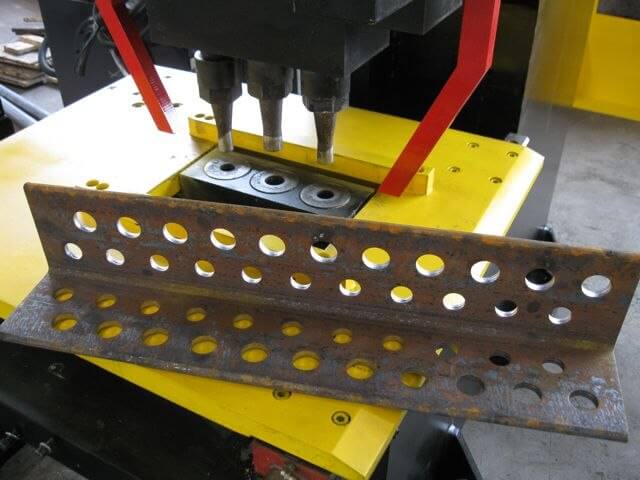

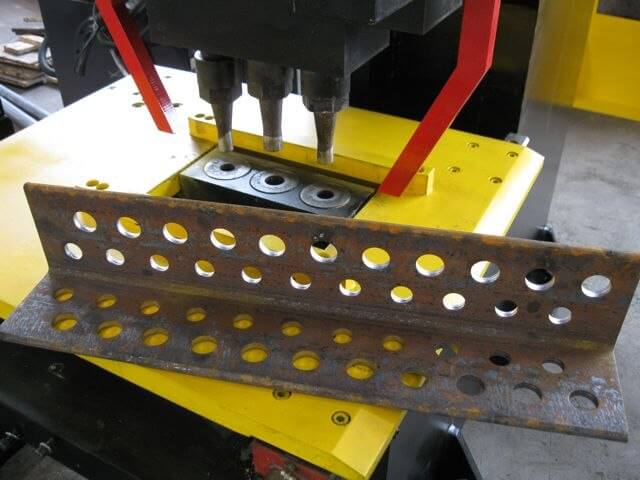

Нередко в производстве для получения отверстий применяют комбинированные пресс — ножницы.

Пробивание отверстий на комбинированных пресс — ножницах

Это устройство состоит из нескольких механизмов, которые позволяют обрабатывать металлический профиль, к примеру, уголок, резать полосы металла, осуществлять вырубку в форме прямо- или треугольников и, само собой, на этих ножницах устанавливают инструмент для пробивки отверстий в металле. Как правило, он состоит из пуансона и матрицы. Пуансон имеет диаметр пробиваемого отверстия. Матрица имеет в своем теле отверстие, соответствующее размеру пуансона. Через нее происходит удаление отходов вырубки.

Следует отметить, что вышеперечисленные способы получения отверстий не отличаются высокой производительности, особенно, в условиях крупносерийного или массового производства. Появление автоматизированного оборудования позволяет устранить эту проблему.

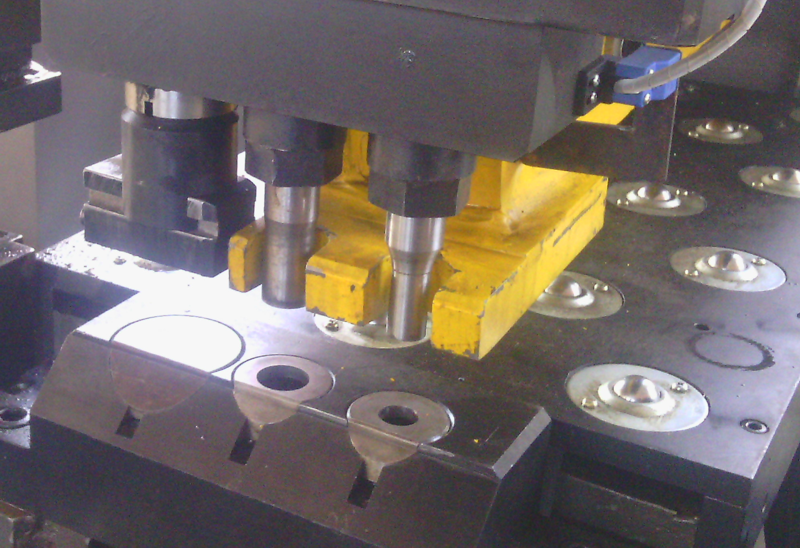

Пробивание отверстий на прессах

Использование оборудования, работающего под управлением системы ЧПУ привело к снижению трудоемкости производственных процессов, соответственно это положительно отражается на стоимости готового изделия.Дело в том, что управляющая программа, которая вносится перед началом работы, содержит в себе точные данные относительно расположения отверстий на листе.

Пробивание отверстий на прессах

Например, револьверный пробивной станок оснащают барабаном, на котором установлены пуансоны (инструмент для пробивки отверстий в металле) обладающие разными размерами и формами. При работе, программа автоматически выбирает необходимый инструмент. Такое инженерное решение позволяет менять инструмент не, останавливая работу станка, и повышать скорость получения готового изделия. На оборудовании этого типа, возможно, получение до 1 500 отверстий в минуту.Получение готового изделия состоит из нескольких операций. Первая заключается в укладке листа металла на рабочий стол. Для закрепления ее на нем применяют зажимы разного типа.После того как установлен и закреплен оператор запускает управляющую программу. После этого начинается перемещение заготовки. По координатам, заданным в программе, в необходимой точке, происходит опускание прижимного устройства, фиксирующего лист в нужном месте. После прижима происходит удар, наносимый пробойником (пуансоном).

На инструментальном барабане может быть установлен поворотный инструмент, который существенно расширяет возможности станка и позволяет выполнять резку контуров сложных форм.Пресс для пробивки отверстий в металле позволяют выполнять, кроме пробоя, следующие операции:

- пулевка — выдавливание, получение кромок разной направленности;

- формовка;

- неокончательная пробивка.

Пробивка металла

Технология пробивки отверстий в металле является одной из самых распространенных методик в процессе обработки металла. Благодаря этому процессу можно получить отверстия, размеры, форма и позиционирование которых будут в точности соответствовать проектным величинам. Пробивка металла может осуществляться с образованием единичного отверстия, либо с производством ряда последовательных отверстий. Во втором случае процедура называется перфорацией. Способы пробивки металла могут быть следующими:

- ручной метод;

- пресс-ножницами;

- координатно-пробивными станками.

Наиболее трудозатратный и наименее производительный способ, конечно же, ручной. Кром того, этот метод еще и имеет большую погрешность. Однако при этом стоимость оборудования для пробивки металла ручным методом самая низкая. Этот способ не предназначается для крупносерийного производства. В то время как пробивка металла на револьверных координатно-пробивных станках с числовым программным управлением позволяет добиться высочайшей производительности и точности. Но этот способ не будет окупаться при единичном производстве, поскольку оборудование для него стоит довольно дорого.

Преимущества, слабые места и особенности пробивки металла

По сравнению с операцией сверления, пробивка металла во многом более выгодна. Во-первых, пробивка занимает меньше времени, поэтому она более эффективна. Кроме того, в отличие от того же самого сверления и многих других способов, используемых для получения отверстий, при пробивке не происходит перегревание металла. Значит, исключается отпуск в месте проведения обработки изделия, не возникают окислы, не происходит изменение кристаллической решетки. Однако, есть и обратная сторона медали, которая может быть как полезной, так и вредной, в зависимости от целей. При пробивке металла происходит наклеп, который может уплотнять структуру металла, а может и вызывать радиальные микротрещины, которые впоследствии станут очагом развития коррозии. Еще один минус пробивки металла заключается в том, что иногда возникает необходимость механической обработки полученного отверстия, поскольку образуются заусенцы. Ведь обработка методом пробивки подразумевает воздействие на металл давлением, в результате которого происходит отрыв металла. Кроме того, если величина (диаметр) отверстия должна быть меньше толщины листа, то пробивание заменяют на сверление.

Существует два способа пробивки металла – на полный и неполный диаметр. Под понятием «полный диаметр» подразумевается проектная величина отверстия. При пробивке на неполный диаметр размеры отверстия уменьшаются по сравнению с проектным на определенную величину, а затем доводятся до необходимого путем механической обработки.

Одним из наиболее распространенных способов пробивки металла является обработка посредством пресс-ножниц. При этом лист или деталь размещают на матрице, а пуансон опускается на заготовку и выдавливает отверстие. Опускание пуансона происходит не до конца, а примерно до половины толщины металла, дальнейший отрыв которого происходит под влиянием деформирующих сил. Пробивка отверстия в металле с помощью пресс-ножниц может производиться с предварительной разметкой специальным инструментом – керном, либо без нее.

Пробивные станки представляют собой оборудование, состоящее из гидравлических прессов, пробивных устройств, штампов, которые устанавливаются на опорном столе и подвижном основании. Эти станки могут быть автоматизированные, либо управляться вручную. Они могут быть включены в состав сложных конвейерных устройств, осуществляющих одновременно и другие операции, такие как гибку профиля.

Дыропробивной пресс от производителя

Дыропробивной пресс прочно занял свою нишу в цехах и мастерских производств так или иначе связанных с обработкой металла. Трудно найти еще более популярное промышленное оборудование с таким широким спектром применения как пресса. Еще труднее отказаться от его применения, т.к. многие десятилетия эксплуатации штамповочных прессов прочно укрепилось в сознании большинства профессионалов как удобное и надежное, а зачем осваивать дорогостоящие современные технологии, если можно справиться тем, что имеется.

Все понимают, что в современном мире значительную долю занимают именно изделия созданные методом штамповки. Не маловажен ещё и тот факт, что эти надежные и недорогие станки, не только отлично справляются с возложенными на них обязанностями, но и являются до неприличия ремонтно-пригодными. Так же стоит упомянуть, что современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью, что уже достигается при помощи компьютерных технологических программ.

Сегодня наш завод предлагает несколько моделей пробивных прессов (дыропробивной станок), которые способны удовлетворить потребности практически любого производства. Модель КБ1916, например, способно пробивать отверстия до 32 мм, для более требовательного заказчика и интенсивного производства понадобится модель КБ1931 (40х25 мм), кстати, самая популярная. Самый мощный станок среди модельного ряда – это КБ1932, что позволяет справится с металлом толщиной 50 мм и максимальным диаметром 30 мм.

Информационная пропаганда пытается убедить потребителей и производителей промышленной продукции в том, что выпускавшееся ранее надёжное оборудование сегодня никому не нужно и не востребовано в экономике. Но реальная жизнь ставит все на свои места и высокий спрос на старое, «морально» устаревшее оборудование с кривошипно-шатунный механизм наглядный тому пример.

Недостатки технологии

Надо помнить о том, что качество получаемой продукции напрямую зависит от нескольких факторов, среди них которых — качество инструмента, настройки оборудования, добротности программного обеспечения, применяемого для создания управляющей программы.

Координатная пробивка и ее недостатки

Но надо отметить, что в принципе, вне зависимости от способа получения группы отверстий, дефекты при ручной пробивке и автоматизированной одинаковы.

Смещение отверстий

Чаще всего при изготовлении группы отверстий можно встретить такой дефект, как смещение отверстий относительно друг друга или сторон листа. Этот дефект, может проявиться из-за ошибок в программе, неправильных настроек станка и пр.

Заусенцы

Этот дефект появляется вследствие того, что неправильно подобраны размеры пуансона и матрицы. Кроме того, заусенцы появляются в результате некачественной заточки инструмента.

Пуансоны и матрицы

Борозды

Нередки случаи появления бород на поверхности отверстия вдоль его оси. Они вызваны наличием дефектов поверхности пуансона.

Борозды при пробивке металла

Читать также: Что такое обратный клапан для компрессора

Условно – ручные способы пробивки металла

В качестве самого аккуратного и недорогого метода работы по металлу, используют пресс-ножницы. Этот способ гораздо медленнее, но оптимален для небольшого или частного производства. Часто используется в отсутствии механизированного станка с ЧПУ.

Если брать общие понятия, то этот способ имеет мало отличий от автоматизированного.

На предварительно заготовленный лист металла наносится разметка, но уже вручную. Затем прессом выдавливается необходимое отверстие.

Такой подход наиболее дешевый, но дает большую погрешность в работе, поэтому не подходит для применения в крупносерийном производстве.

Ручное пробивание отверстий в металле

Пробивание отверстий вручную (рис. 72, а) осуществляют ударами слесарного молотка по головке бородка (пробойника), предварительно установленного на месте будущего отверстия в металле. Этим способом пробивают отверстия диаметром от 1 до 8 мм в листовой стали с пределом прочности до 30 кг/мм2.

Бородки слесарные (рис. 72,6) изготовляют шести размеров (ГОСТ 7214—54): длиной L 85, 90, 100, 120, 150 и 175 мм, имеющих диаметр оттянутой рабочей конусной части d соответственно 1, 2, 3, 4, б и 8 мм. Средняя часть бородка имеет круглое сечение и гладкую поверхность. Поэтому бородок удобно держать в руке во время пробивания отверстия. Средняя часть бородка соответственно указанной длине L имеет диаметр D 6, 6, 8, 10, 12 и 16 мм.

Рис. 72. Пробивание отверстий вручную: а — схема пробивания, б — бородок, в — схема совмещения бородка с осевыми разметочными линиями, г — схема последовательности пробивания отверстий, д — пробивание отверстия по шаблону

Головка бородка, являющаяся ударной частью, оттянута слегка на конус и края ее округлены. При такой форме ударной части сила удара слесарным молотком по бородку используется с наилучшим результатом, так как удары приходятся по центру ударной части и создается более устойчивое положение бородка во время пробивания.

Бородки изготовляют в основном из инструментальной углеродистой стали У7А. Рабочая часть бородков на длине всего конуса, т. е. примерно на 1/3 общей длины бородка, термически обработана до твердости HRC 52— 57, а головка на длине /, = 10—15 мм термически обработана до твердости HRC 32—40.

Слесарные молотки применяются двух типов: с круглым бойком и с квадратным бойком. Слесарные молотки с круглым бойком (ГОСТ 2310—54) изготовляют семи номеров. Молотки каждого номера характеризуются весом и габаритными размерами. Для пробивания отверстий обычно применяют молотки № 2 весом 400 Г и № 3 весом 500 Г.

Слесарные молотки с квадратным бойком изготовляют шести номеров. Для пробивания отверстий применяют молотки № 4 весом 400 Г и № 5 весом 500 Г.

Рабочие концы молотков — бойки термически обрабатывают до твердости HRC 49—56 на 1/5 общей длины молотка с обоих концов. Молотки надежно насаживают на деревянные ручки, изготовляемые из крепких пород Дерева (рябины, кизила, граба, клена или березы). Ручки должны быть без сучков и трещин, поверхности хорошо отшлифованы и покрыты олифой. Ручки имеют эллиптическое сечение, благодаря этому молотки хорошо удерживаются в руке. Длина ручки зависит от веса молотка: чем больше вес, тем длиннее ручка. Обычно для молотков весом 400 Г применяют ручки длиной 300 мм, а для молотков весом 500 Г — длиной 320—380 мм.

Отверстия пробивают вручную по разметке и по шаблону. При пробивании отверстий по разметке бородок устанавливают на размечаемом материале так, чтобы торец рабочей конусной части находился в пределах окружности размечаемого отверстия, т. с. не был сдвинут влево за точку А (рис. 72, б) или вверх за точку Б, или вправо за точку В, а также вниз за точку Г. Значительно ускоряет работу применение бородков с неглубокими рисками, сделанными на рабочей конусной части (см. рис. 72,6) сечение Л—Л. Бородок с такими рисками совмещают с осевыми разметочными линиями.

Отверстия пробивают вручную обычно начиная с середины детали и ведут в последовательности, показанной на рис. 72, г. Такой порядок пробивания способствует меньшей деформации пробиваемого материала.

Пробивание отверстий по шаблону (рис. 72, д) выполняют без предварительной разметки. На деталь накладывают шаблон, а затем деталь и шаблон стягивают струбцинами. Пробивание отверстий по шаблону производится быстрее, чем пробивание по разметке, так как при первом способе не требуется совмещать торец конусной части бородка с центром осевых линий на размечаемом металле.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

Достоинством метода рубки или резки с использованием принципа ножниц и двух лезвий в качестве режущего инструмента является высокая скорость и хорошее качество разделки при минимальном количестве отходов.

Оснащение станков упорами и другими устройствами настройки на заданный размер, а также способность работать в режиме повторяющихся циклов позволяют организовать процесс производства больших партий однотипных изделий.

Конструкцию станков для рубки металла, отличает повышенное внимание к оснащению устройствами, предохраняющими оператора от проникновения в зону резания и к подвижным частям механизмов. Предлагаемые модели обеспечивают не только максимальную производительность, но и безопасность работы

Советы по работе с инструментом

- Цельные.

- Сборные.

Для использования не требуется обладать особыми навыками, достаточно потренироваться на поверхностях, которые не жалко повредить.

Рабочий процесс выглядит следующим образом:

- При использовании сборных приспособлений необходимо установить просечку требуемой величины. Для фиксации насадки ее поворачивают по часовой стрелке до упора. Демонтаж происходит в обратном порядке.

- Обрабатываемую деталь необходимо установить на неметаллическую поверхность для свободного прохождения просечки. Лучше всего использовать деревянные бруски. Подставка должна прочно прилегать к просекаемой поверхности. Работать с деталью, находящейся в неустойчивом положении, запрещено.

- Просечка устанавливается на рабочую плоскость под прямым углом. После этого по защитной насадке наносят сильный удар молотком.

Расчет необходимого усилия пробивки

Процесс вырубки металла характеризуется тем, что в ходе этого процесса появляется довольно сложная схема нагрузки, которая концентрируется в районе места взаимодействия пуансона, прорубаемого материала и матрицы.

Пуансон изготавливают таким образом, что он входит в материал не всем своим торцем, а только внешней кольцевой частью. Ответное воздействие возникает со стороны матрицы. Причем давление, возникающее в зоне взаимодействия этих трех компонентов, распределяется неравномерно.

Другими словами, в процессе вырубки возникает пара сил, которые формируют круговой изгибающий момент. Под его воздействием лист изгибается. В результате этого изгиба зарождается давление, которое оказывает воздействие на пуансон, и на кромку матрицы. Кроме этого, необходимо учитывать и то, что под действием сил трения появляются касательные усилия. Как видно из выше сказанного, при пробивке возникает неоднородное силовое поле. Поэтому, при проведении расчетов применяют условную величину — сопротивление срезу. В результате, проведенных исследований, сопротивление зависит не столько от свойств металла, но и от уровня наклепа, толщины вырубки, зазоров в паре пуансон/матрица и скорости процесса вырубки.

Читать также: Масло индустриальное и 20а применение

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные способы выбивания отверстий

Кузнечное дело предполагает наличие опыта работы и умения выполнять определенные операции. Рассмотрим технологию выполнения кузнечных операций — вырубку отверстий(хотя в современных кузницах часто используются просто сверлильные станки и электродрели, прошивка же не требует электроинструмента, хотя и более трудоемка). Существует три основных способа выбивания отверстий: открытая прошивка, закрытая прошивка и непосредственно сама пробивка. Разберемся сначала с понятием «прошивка».

Инструмент, который используется в кузнечном деле для пробивания отверстий — пробойник и прошивень.

- Открытая прошивка

Для открытой прошивки необходимо использовать такой инструмент, как пробойник. Причем пробивку необходимо делать на наличнике наковальни. Сначала берется раскаленная заготовка и несколькими сильными ударами молота вбивается бородок пробойника. Он должен войти примерно на 3/4 толщины заготовки. Дальше заготовку переворачивают на другую сторону и завершают работу, сделав несколько точных ударов. - Закрытая прошивка

В основном закрытую прошивку делают на пробойной плите или над отверстием наковальни. Заготовку раскаляют до необходимой температуры и кладут прямо над круглым отверстием наковальни. Сверху ставят пробойник с бородком нужного сечения и бьют по заготовке молотом. Процесс длится до тех пор, пока пробойник не войдет в металл на половину толщины заготовки и не образуется внутренняя выпуклость. Не трогая пробойника нужно сдвинуть заготовку на лицо наковальни и несколько раз ударить по пробойнику. Это дает возможность наметить место для будущего отверстия. Дальше заготовку переворачивают на другую строну, предварительно вынув пробойник и по поставленной метке завершают работу. Для закрытой прошивки можно использовать как пробойник с конусообразным бородком, так и прошивень. Если нужно пробить глубокое отверстие, при этом избежать деформации инструмента, нужно периодически пробойник опускать в воду. - Пробивка

Пробивка представляет из себя процесс, в ходе которого происходит выдавливание металла из заготовки. Ее осуществляют на наковальне, используя прошивень или пробойник. Нагретую заготовку нужно уложить на кольцо с толстыми стенками , которое устанавливается на наковальне. Сильными ударами молота в заготовку вбивают прошивень, причем его диаметр должен быть меньше, чем внутренний диаметр кольца. В результате этого, происходит вытеснение металла с другой стороны из заготовки. Ровность отверстия зависит от краев прошивня. Края должны быть острыми. При извлечении прошивня из отверстия заготовки могут возникнуть трудности, поэтому нужно заблаговременно насыпать в нее немного толченного угля. Уголь во время пробивки начнет гореть и тем самым выделять газ, который будет способствовать выталкиванию прошивня.Особенности пробивки разных по диаметру отверстий

- Если нужно сделать отверстие в узкой заготовке, например, в прутке, то для этого лучше использовать зубило. Хотя можно делать отверстие и прошивнем. В прутке делается продольное отверстие. При помощи оправки оно будет иметь круглую форму. Если нужно сделать квадратную форму, то отверстие расширяется.

- Если нужно сделать большое отверстие, то используют рог наковальни. Заготовку разогревают, вырубают зубилом отверстие, а потом отверстие растягивают оправкой. Далее полученную заготовку надевают на рог наковальни и проковывают ее ручником.

- Если необходимо сделать отверстие маленького диаметра, то в этом случае используется пробойник. Заготовку кладут на пробойную плиту или гвоздильню и пробивают заготовку. При этом отверстия заготовки немного деформируются. Это исправляется с помощью ручника или гладилки.В кузнечном деле существует такое понятие, как раздача. Раздача представляет из себя процесс, в ходе которого происходит увеличение диаметра отверстия и при этом оно получается правильной цилиндрической формы. Отверстия, сделанные прошивнем будут иметь сужение в направлении нижнего края. А отверстия, которые получены при помощи пробойника, будут сужаться к центру. Для того, чтобы сделать отверстия правильной цилиндрической формы и увеличить диаметр, нужно сделать раздачу. Раздача осуществляется путем вбивания в отверстие цилиндрической оправы.

Продолжение следует…

Основа: книга Секреты кузнечного мастерства.

Ручной процесс

В отсутствие на производстве станка с ЧПУ пробивка отверстий в листе или трубе может осуществляться вручную – на пресс-ножницах. В целом, этот процесс мало отличается от автоматического режима.

На стол станка также кладется заготовка, но предварительно ее необходимо разметить, точно указав керном центр каждого отверстия. В дальнейшем положение заготовки вручную погоняется так, чтобы отмеченный центр был ровно напротив центра пунсона.

Далее запускается пресс, который, также как и в автоматизированном процессе, выдавливает внутреннюю часть металла. После этого операция по установке заготовки повторяется.

Ручной вариант существенно медленнее, но на небольших партиях это не так заметно. К тому же стоимость пресс-ножниц существенно ниже, чем станка с ЧПУ.

За работой данного станка можно понаблюдать далее:

https://youtube.com/watch?v=8gJHu4fl6Kg

Расчет необходимого усилия пробивки

Качество пробивных работ напрямую зависит от усилий, которые прилагает станок. И если механическое оборудование приходится настраивать вручную, для машины с чпу этот показатель можно внести в программу. Величина усилия рассчитывается перемножением четырех значений:

- периметра пуансона;

- толщины листа;

- коэффициента, соответствующего виду материала;

- усилия самого материала.

Исчисляется она в тоннах на квадратный миллиметр. Если сравнивать металлы по мягкости-жесткости, самым податливым является мягкий алюминий (коэффициенты 0,30-0,50). Самый высокий коэффициент вида материала у нержавеющей стали — 1,50.

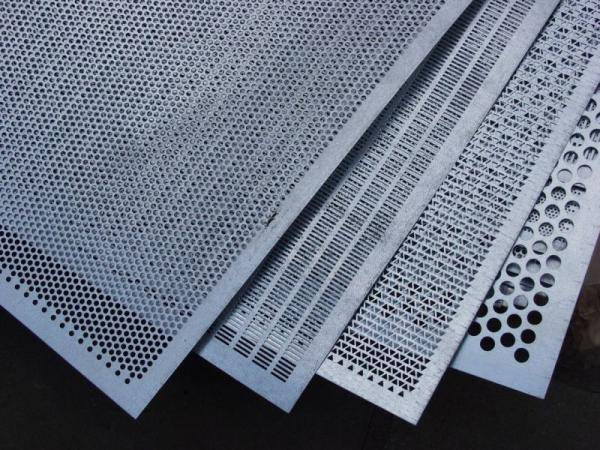

Пробивка отверстий и перфорация – в чем разница?

Нередко можно заметить, что пробивку отверстий называют перфорацией. Фактически, сам процесс выдавливания является лишь разновидностью перфорации, включающей и другие методы.

Например, пробивка отверстий в трубе с целью создания дренажа возможна далеко не на каждом прессе, поэтому ее могут выполнять:

- сверлением – если требуемый диаметр меньше толщины материала,

- фрезерованием – при невозможности использования пробивки и сверления,

- лазером – при необходимости тонких работ. Диаметр отверстия, получаемого лазерным лучом может составлять десятые доли миллиметра.

Соответственно, используемый метод выбирается исключительно исходя из требований конечному продукту и техническому оснащению.

Виды пробойников

Производители предлагают три вида пробойников:

- Ручные. Представляют собой набор трубок различного диаметра. Наконечник должен иметь острую заточку. С обратной стороны пробойника устанавливают защитную насадку из мягкого материала – резины или пластмассы. Это помогает избежать расплескивания металла на ударной части приспособления. Для проделывания круглых отверстий в мягких материалах ручной пробойник – оптимальный выбор.

- Пневматические. Как следует из названия, данная разновидность использует сжатый воздух в качестве приводной силы. Он генерируется компрессорами, мощность которых зависит от поставленных задач. Воздушная магистраль присоединяется в том месте, где у ручных пробойников находится защитная насадка. Мощности компрессора достаточно для пробития отверстий в твердых поверхностях, включая бетон и сталь. Стоимость набора по сравнению с ручными просечками гораздо выше, поскольку рабочая часть изготавливается из высокопрочной стали.

- Гидравлические. Этот тип привода считают наиболее производительным. В качестве вспомогательного механизма могут использоваться ручные агрегаты, действующие по принципу автомобильного домкрата. Для сложных работ используют электрические маслостанции, способные создать высокое давление. Практически все гидравлические пробойники оснащены специальным механизмом, регулирующим глубину проникновения.

Виды оборудования

Оборудование, которое используют для получения отверстий можно разделить на «условно ручные», то есть те, которые нуждаются в постоянном присутствии оператора — станочника, и на автоматизированные, которые работают при минимальном участии человека. В качестве инструмента для пробивки отверстий в металле применяют различного вила пробойники, штампы и некоторые другие.

К первой группе относят оборудование, работающее от механического, гидравлического или другого вида привода. Вторые — это полностью автоматизированные станки, работающие под управлением ЧПУ, к примеру, координатно-просечные прессы или дыропробивной станок.

Ручной процесс

К ручным способам получения отверстий в металле можно отнести — сверление, пробивку. В качестве инструмента для пробивки отверстий в металле применяют сверла и соответствующее оборудование — сверлильные станки или ручные дрели. Для ручной пробивки инструмента применяют бородок и ударный инструмент (молоток, кувалда). Такой пробойник можно устанавливать на ручные прессы.

Сверление отверстий производят на сверлильных, фрезерных или токарных станках. В качестве рабочего инструмента применяют сверла. Для окончательного формования отверстия используют зенкера, цековки, развертки. С их помощью устраняют овалы, формируют фаски, повышают точность отверстия и чистоту поверхности.

Для пробивания отверстий в металле используют разные прессы — пневматические, гидравлические и пр. Усилия, развиваемые для эффективной работы штампа, состоящего из двух деталей (пуансона и матрицы), составляют от нескольких килограмм, до сотен, а то и тысяч тонн.

Пробивание отверстий на комбинированных пресс — ножницах

Нередко в производстве для получения отверстий применяют комбинированные пресс — ножницы.

Пробивание отверстий на комбинированных пресс — ножницах

Это устройство состоит из нескольких механизмов, которые позволяют обрабатывать металлический профиль, к примеру, уголок, резать полосы металла, осуществлять вырубку в форме прямо- или треугольников и, само собой, на этих ножницах устанавливают инструмент для пробивки отверстий в металле. Как правило, он состоит из пуансона и матрицы. Пуансон имеет диаметр пробиваемого отверстия. Матрица имеет в своем теле отверстие, соответствующее размеру пуансона. Через нее происходит удаление отходов вырубки.

Следует отметить, что вышеперечисленные способы получения отверстий не отличаются высокой производительности, особенно, в условиях крупносерийного или массового производства. Появление автоматизированного оборудования позволяет устранить эту проблему.

Пробивание отверстий на прессах

Использование оборудования, работающего под управлением системы ЧПУ привело к снижению трудоемкости производственных процессов, соответственно это положительно отражается на стоимости готового изделия.Дело в том, что управляющая программа, которая вносится перед началом работы, содержит в себе точные данные относительно расположения отверстий на листе.

Пробивание отверстий на прессах

Например, револьверный пробивной станок оснащают барабаном, на котором установлены пуансоны (инструмент для пробивки отверстий в металле) обладающие разными размерами и формами. При работе, программа автоматически выбирает необходимый инструмент. Такое инженерное решение позволяет менять инструмент не, останавливая работу станка, и повышать скорость получения готового изделия. На оборудовании этого типа, возможно, получение до 1 500 отверстий в минуту.Получение готового изделия состоит из нескольких операций. Первая заключается в укладке листа металла на рабочий стол. Для закрепления ее на нем применяют зажимы разного типа.После того как установлен и закреплен оператор запускает управляющую программу. После этого начинается перемещение заготовки. По координатам, заданным в программе, в необходимой точке, происходит опускание прижимного устройства, фиксирующего лист в нужном месте. После прижима происходит удар, наносимый пробойником (пуансоном).

На инструментальном барабане может быть установлен поворотный инструмент, который существенно расширяет возможности станка и позволяет выполнять резку контуров сложных форм.Пресс для пробивки отверстий в металле позволяют выполнять, кроме пробоя, следующие операции:

- пулевка — выдавливание, получение кромок разной направленности;

- формовка;

- неокончательная пробивка.

Применяемое оборудование

Euromac mtx flex 12 hibrid

Наш завод оснащен двумя координатно-пробивными прессами EUROMAC, на которых возможно выполнение различных операций, таких как: пробивка, высечка, формовка, нарезание резьбы, гравировка, маркировка, отбортовка, прокатка ребер жесткости, резка, пробивка отверстий под любым углом и т.д. Станок работает с различными материалами: низкоуглеродистой и нержавеющей сталью, алюминием, латунью, медью, пластиком, композитными материалами и др. Толщина обрабатываемого материала от 0,5 до 12 мм.

ПРЕИМУЩЕСТВА

- мощность при низком энергопотреблении;

- низкие затраты на эксплуатацию;

- небольшие требования по занимаемой площади;

- простое, интуитивно понятное программирование и управление, значительно снижающее затраты на обучение и поддержку;

- гибкость в выборе инструмента, позволяющая выполнять широкий спектр заказов на одном станке;

- высокая производительность;

- пробивка сложных форм при минимальном наборе инструмента.

Euromac mtx 6 index

Станок предназначен для выполнения различных операций, таких как: высечка, формовка, нарезание резьбы, гравировка, маркировка, отбортовка, прокатка ребер жесткости, резка, пробивка отверстий под любым углом. MTX 6 index работает с низкоуглеродистой и нержавеющей сталью, алюминием, латунью, медью, пластиком, композитными материалами. Толщина обрабатываемого материала от 0,5 до 12 мм.

ПРЕИМУЩЕСТВА

- мощность при низком энергопотреблении;

- низкие затраты на эксплуатацию;

- небольшие требования по занимаемой площади;

- интуитивно понятное программирование и управление;

- гибкость в выборе инструмента, позволяющая выполнять широкий спектр операций на одном станке;

- высокая производительность;

- пробивка сложных форм при минимальном наборе инструмента.

Euromac ZX flex

Произведенный в Италии координатно-пробивной пресс ZX flex имеет высокую производительность и продуктивность. Новая усиленная станина Euromac с увеличенными размеранми обеспечивает идеальную соосность инструмента и позволяет работать с большей скоростью, обеспечивая высокую стабильность и рабочую точность. Установка второго дополнительного двигателя на оси Y позволяет получить более чем 40% увеличение ускорений и 30% увеличение скорости перемещения листа. Уникальная Гибридная Система FLEX совмещает мощность гидравлики (усилие 30 т) с точностью электронного контроля. Низкое энергопотребление при пробивке (среднее 4,5 кВт). Кроме того, система FLEX обеспечивает контроль величины хода вверх и вниз каждого установленного инструмента и его индивидуальную регулировку:

ПРЕИМУЩЕСТВА

- регулировка скорости ударов от 10 до 2000 уд/мин;

- ускорения/торможения перемещения штока;

- времени задержки в заданной точке (идеально для операций формовки).

Rainer LUX 1220

Листоштамповочный цент с ЧПУ Rainer LUX 1220 обладает модульной, легко конфигурируемой револьверной головкой и большим рабочим диапазоном, что обеспечивает его высокую производственную мощность. Станок позволяет изготавливать плоскостные заготовки и детали из листа до 2,0 мм, с точностью позиционирования 0,1 мм. Данное оборудование имеет следующие требования к обабатываемому материалу:

- листы металла должны иметь прямолинейность края, зажимаемого автоматическими зажимами, не менее 0-0,5 мм при работе с репозиционированием или 0-0,8 мм при работе без репозиционирования;

- обрабатываемые листы должны быть плоскими;

- рабочее поле 2042 х 1310 мм;

- максимальный вес листа 165 кг;

- максимальная глубина штамповки 6,4 мм.