Применение

С помощью керна можно делать наметку на любых поверхностях. Целесообразно использовать его при работе с гладкими материалами. Это кафель, полированные поверхности. Чаще всего его применяют при сверлении металла. Поэтому керно чаще относят к слесарным инструментам.

Активно используют его и каменщики. Для этого созданы специальные кернеры каменщиков. Они мало чем отличаются от слесарных. Часто их окрашивают порошковой краской в яркий цвет, чтобы легче было найти в случае утери.

Применяют керно и для того, чтобы линии обработки стали заметными. Для этого нанесённую разметку проходят частыми кернами, делая её пунктирной.

Технология рубки металла перед сваркой

Рубка металла зубилом: а — разрубыеание полосового металла; б — правильный и неправильный удары молотка по головке зубила; в — вырубывание детали из листового металла; г — последовательность постановки зубила при рубке металла.

Прежде чем проводят предварительную обработку материала перед сварными работами, с него снимают слой, который называют фаской. Используют для этого газорезательный автомат или кромкострогальный станок. Порой возникают ситуации, при которых рационально применить зубило. Оно представлено в нескольких вариантах: ручное и пневматическое.

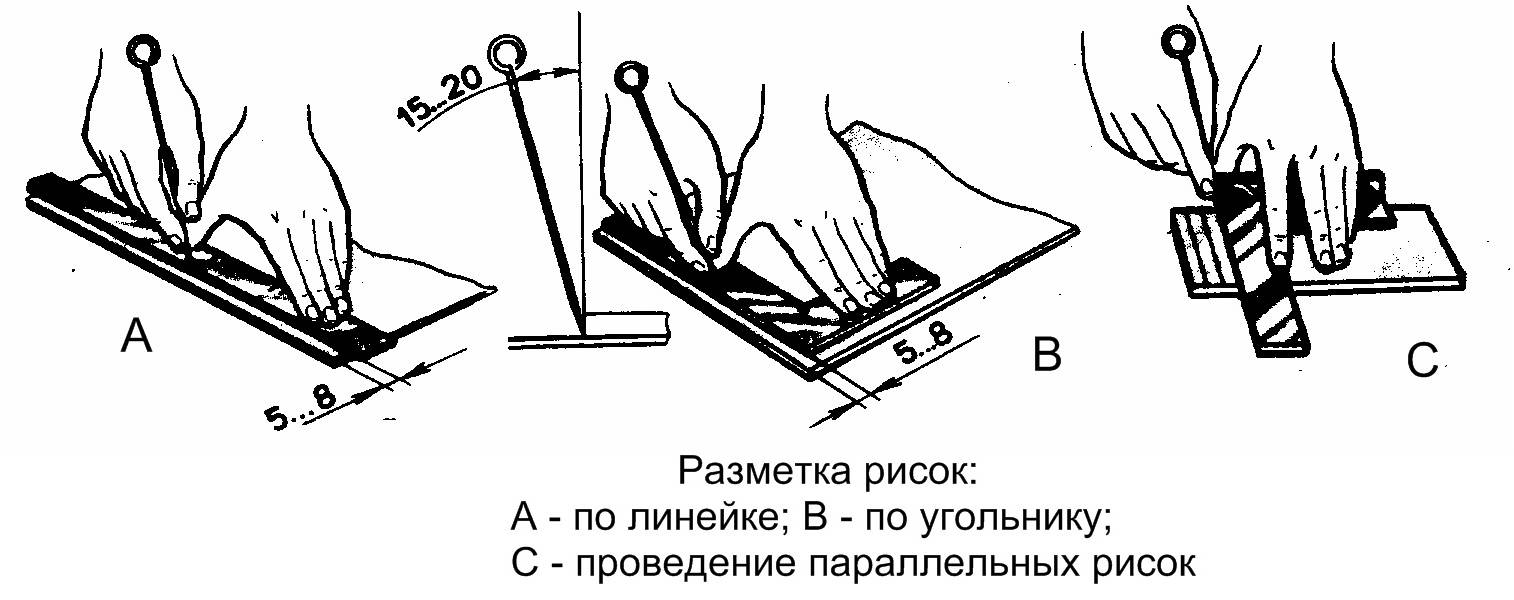

Кромки нарезают по предварительно отмеченным рискам (две параллельные), которые выполняют разметчиком. Если такие риски отсутствуют, то слесарь может использовать линейку. Когда мастер рубит фаски, также недопустимы ошибки: краям листа металла необходимо надежное крепление, а нажим на инструмент следует производить равномерно.

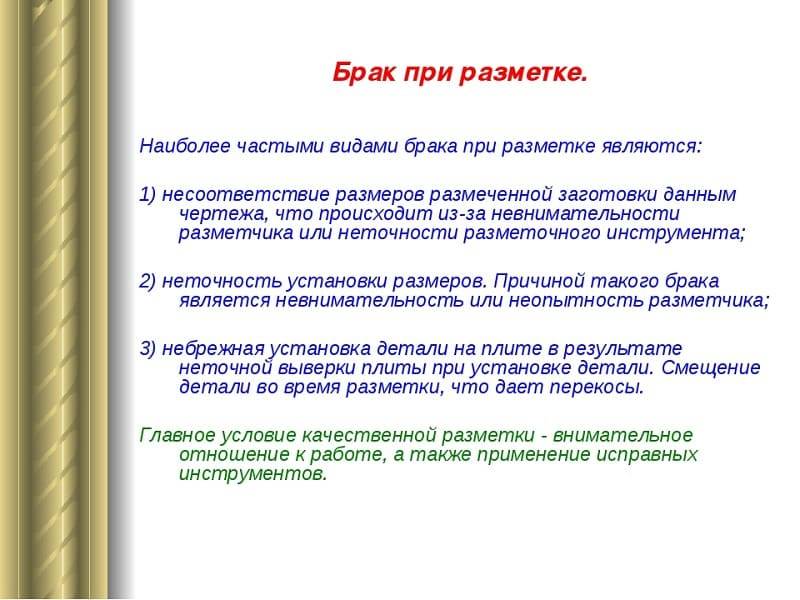

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при разметке

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

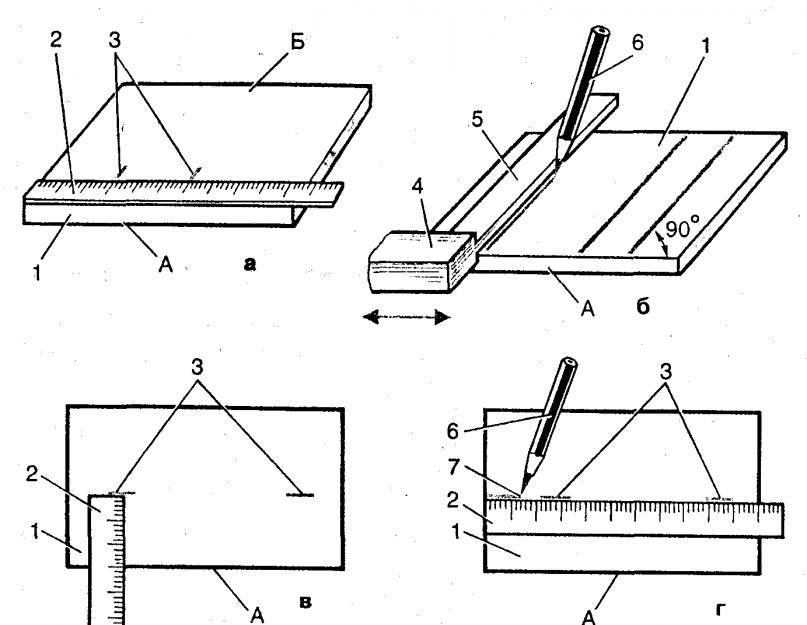

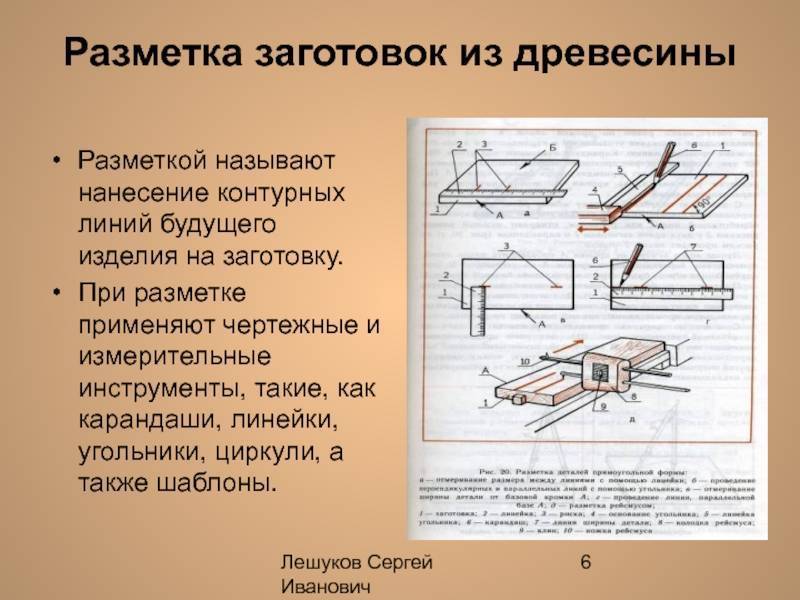

Разметка

При разметке важно иметь ровную и твердую опору. Профессионалы используют в этих целях специальные стальные плиты с плоской поверхностью

Ведь чтобы разметка получилась четкой, чертилку нужно вести с нажимом. Но если обрабатываемая деталь лежит на качающейся или неровной опоре, то может случиться так, что в решающий момент деталь сдвинется, а вместе с ней и угольник. В результате движение угольника и чертилки окажется неконтролируемым.

Ведите чертилку всегда по направлению к себе и так, чтобы наконечником она упиралась в угольник. Прижимайте ее слегка к кромке угольника.

Угольник следует прижимать крепко к поверхности и не сдвигать; чертилку вести вдоль него с нажимом, не отрывая.

Необходимо правильно направлять чертилку. Чтобы линия разметки не сдвинулась в сторону, наконечник чертилки должен плотно примыкать к угольнику.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой

Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Брак при разметке

Дефекты при нанесении плоскостной разметки оказывают негативное влияние на дальнейшие операции обработки заготовки и качество получаемых деталей. Если ошибки выявлены на ранних стадиях, то их можно устранить. В противном случае вся заготовка отбраковывается и является отходом производства.

Часто встречающиеся виды брака и причины их возникновения приведены в таблице.

| Брак | Причина возникновения |

| Ошибки в перенесении размеров | · неправильное чтение чертежа или искажение на нем размеров; · несоблюдение последовательности операций; · неправильное использование инструментов; · невнимательность разметчика |

| Погрешность установки размеров при использовании масштабной линейки | небрежность или отсутствие навыков у разметчика |

| Неправильное откладывание размеров на заготовке | · неверное определение баз; · неточность измерительного инструмента |

| Перекосы | · небрежное фиксирование заготовок, приводящее к их смещению; · износ разметочной плиты |

| Неточная установка приспособлений на поверхности заготовки | · невнимательность разметчика; · низкое качество подготовки поверхности |

Таким образом, плоскостная разметка – важная стадия производства металлических изделий. От ее точности зависит качество получаемой продукции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

« Челябинский государственный

Министерство сельского хозяйства Российской Федерации

Департамент научно-технологической политики и образования

Федеральное государственное образовательное

учреждение высшего профессионального образования

АГРОИНЖЕНЕРНЫЙ УНИВЕРСИТЕТ»

Кафедра «Технология металлов»

Слесарная работа в учебных мастерских

Челябинск 2012

Слесарные работы

Организация слесарных работ

Рабочее место слесаря оборудуется слесарным верстаком. Слесарный верстак представляет собой специальный стол, на котором выполняют слесарные работы.

Одноместный слесарный верстак: столешница; тиски; ящики; сиденье.

Слесарные тиски представляют собой зажимные приспособления для удержания обрабатываемых деталей в нужном положении. Могут применяться стуловые, параллельные и ручные тиски.

Виды слесарных работ и их назначение

К основным видам слесарной обработки относятся: разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование, зенкерование, развертывание, нарезание резьбы, клепка, шабрение, притирка и доводки и др.

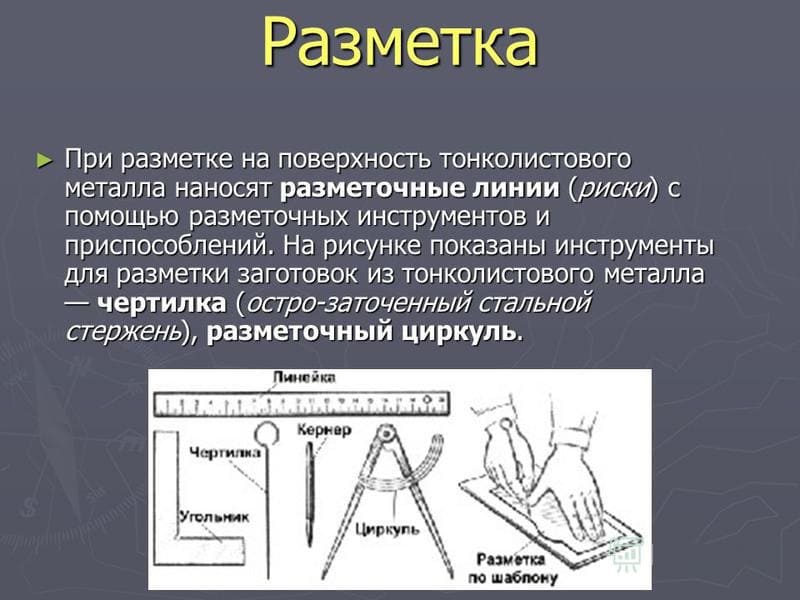

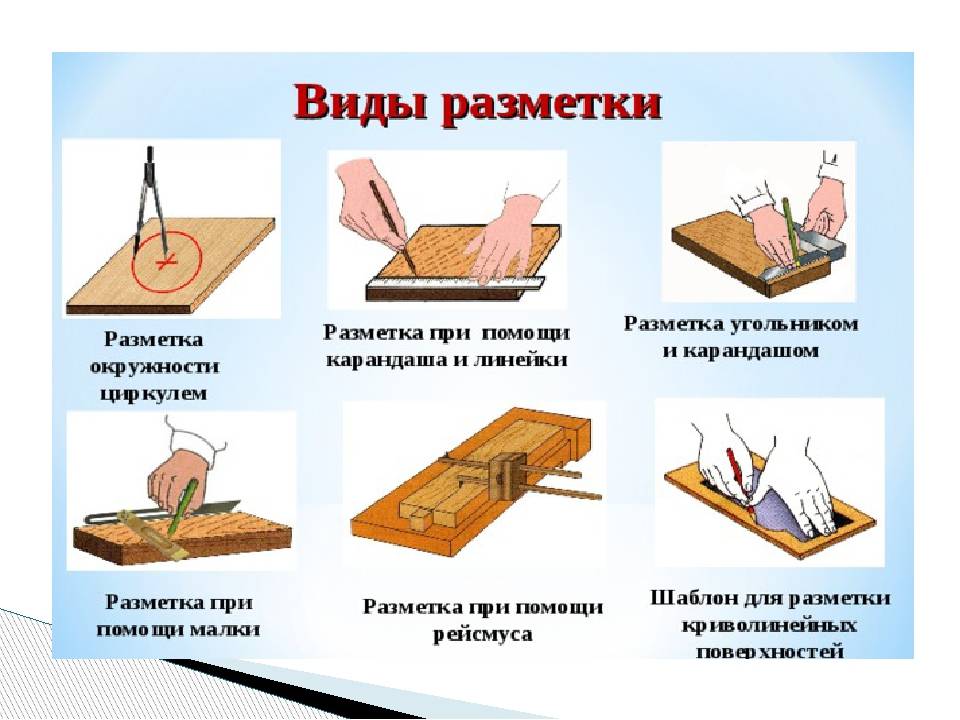

Разметка

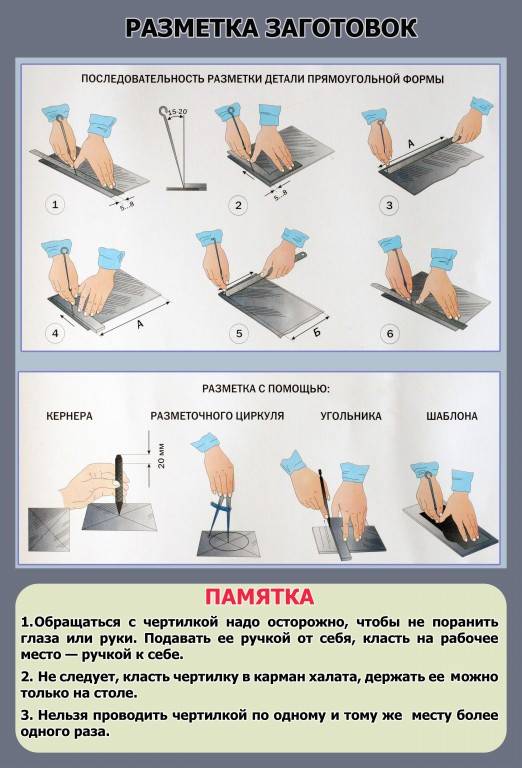

Разметкой называется операция нанесения на обрабатываемую деталь или заготовку разметочных рисок, определяющих контуры деталей или места, подлежащие обработке.

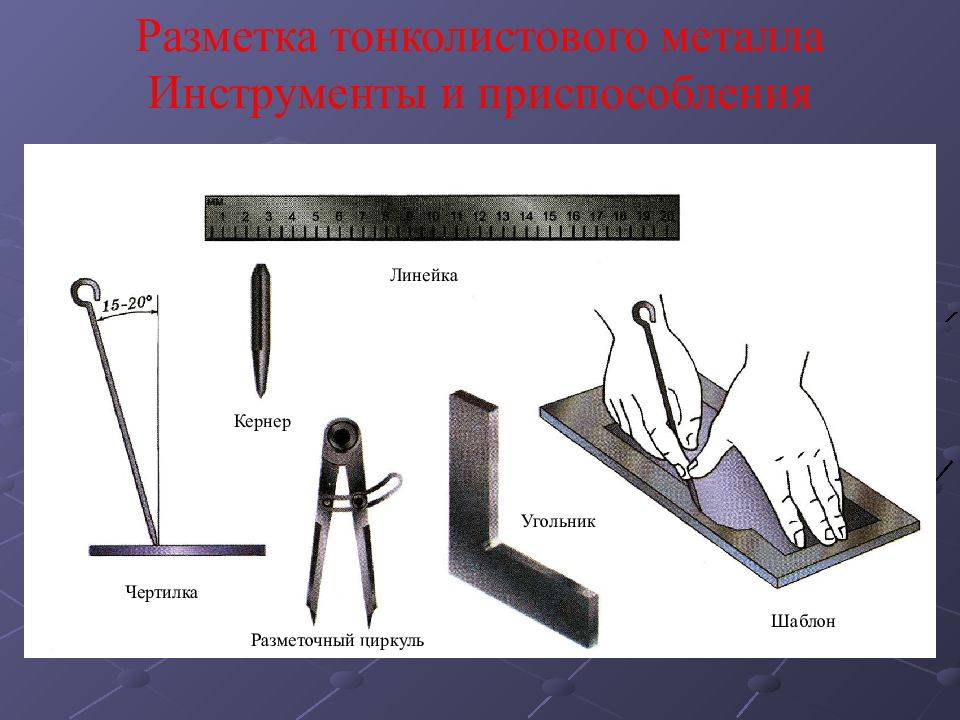

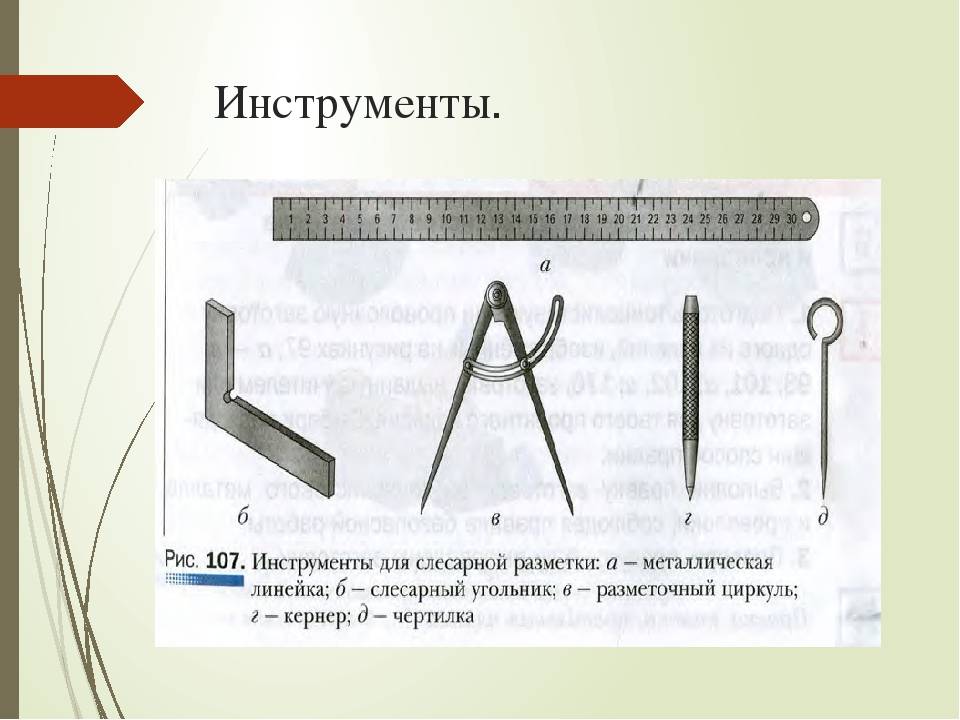

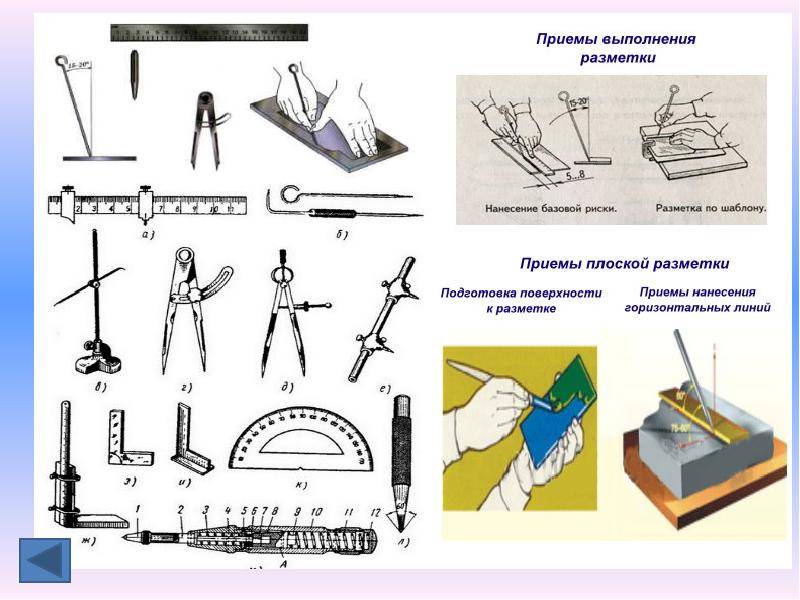

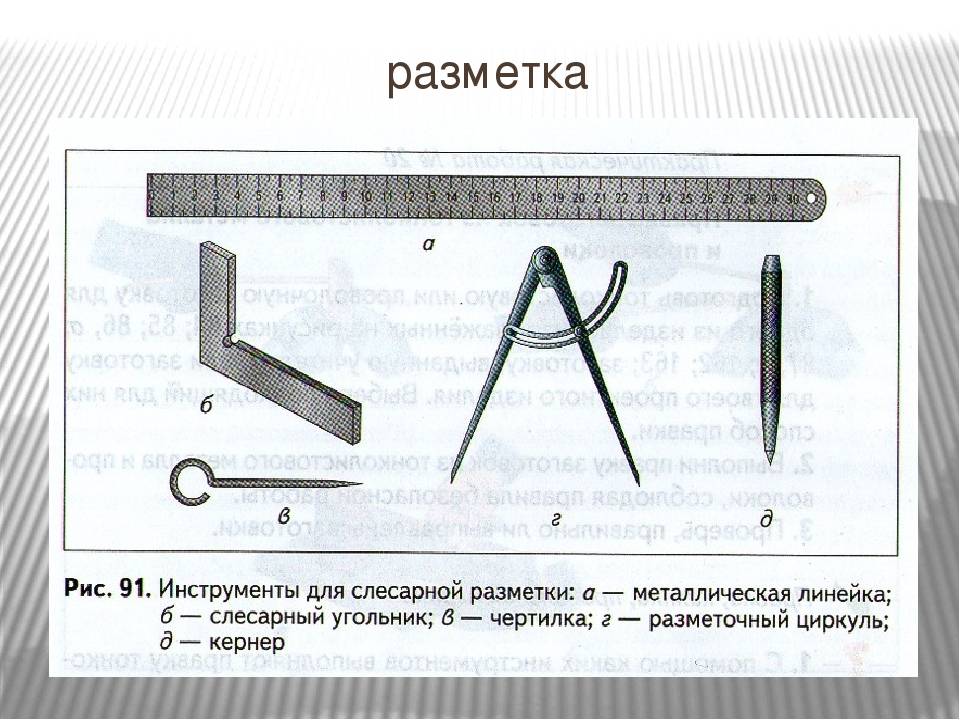

Оборудование и инструмент для разметки

Разметочная плита отливается из серого чугуна.

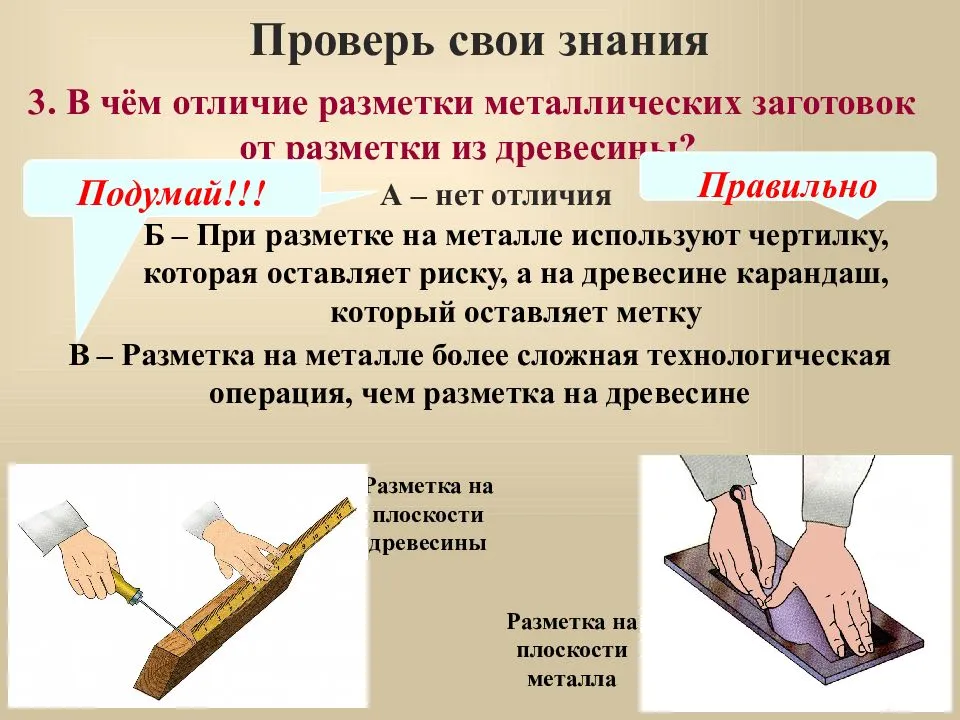

Чертилки служат для нанесения линий на размечаемую поверхность. Изготавливают чертилки из стали У10 или У12; для разметки на стальной, хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят карандашом.

Кернер применяется для нанесения углублений (кернов) на предварительно размеченных линиях. Керны наносят для того, чтобы линии не стирались в процессе обработки детали.

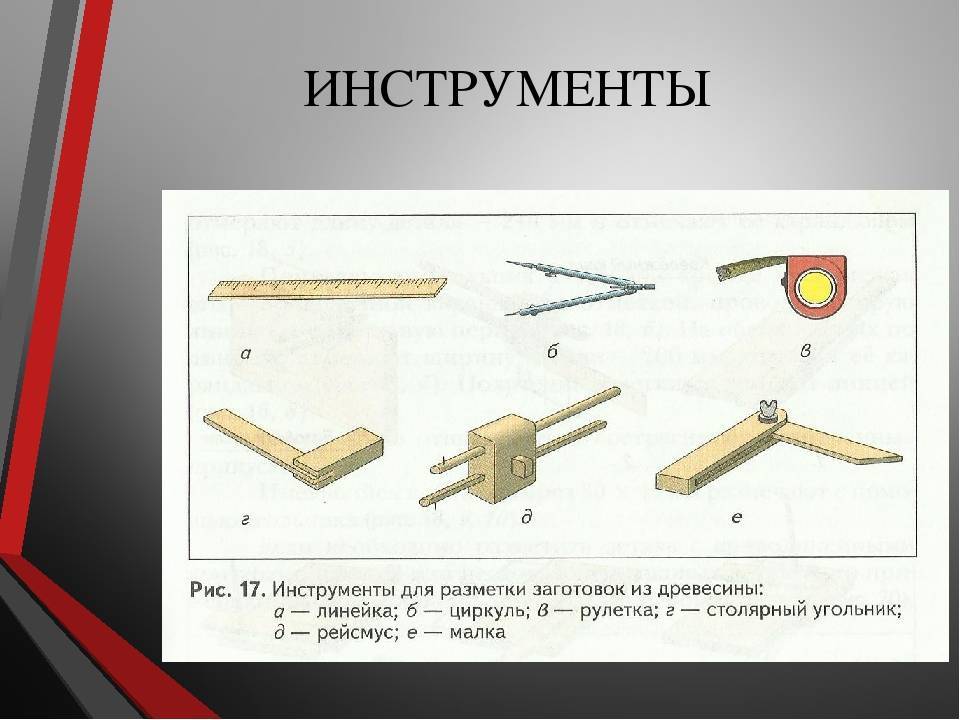

Разметочные циркули используют для разметки окружностей и дуг, деления отрезков, окружностей, геометрических построений и для переноса размеров с измерительных линеек на деталь.

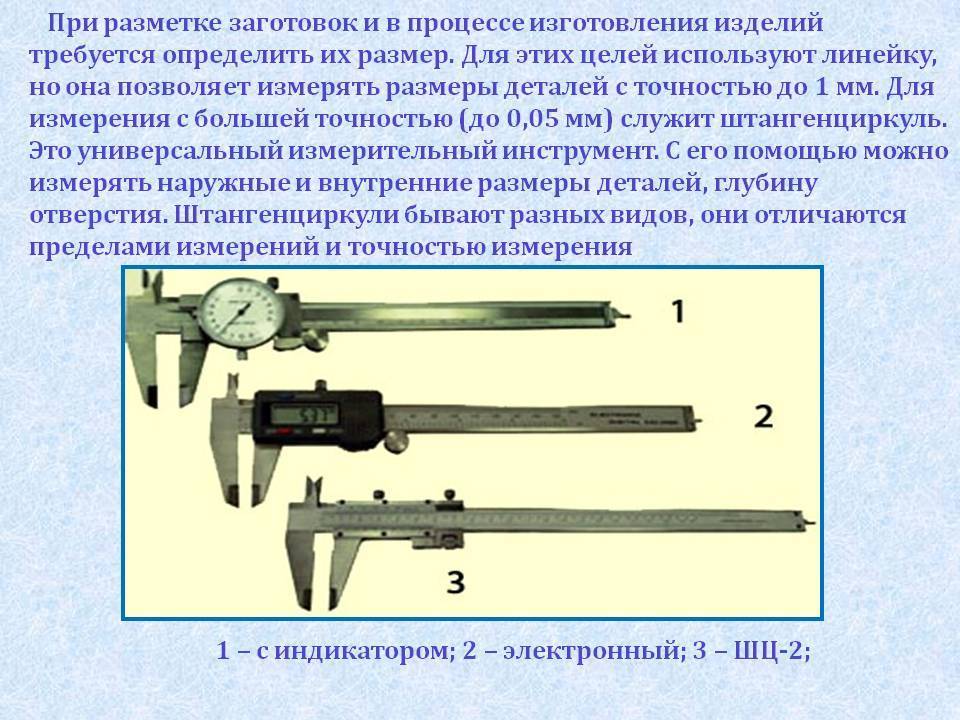

Разметочные штангенциркули служат для точной разметки прямых линий, центров и окружностей больших диаметров.

Рейсмас является основным инструментом для пространственной разметки. Он служит для нанесения параллельных вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Перед выполнением разметки поверхность детали должна быть очищена от грязи, окалины, следов коррозии. Очистку выполняют металлическими щетками. После очистки поверхность детали окрашивают. Для окраски используют сухой мел или мел, разведенный в воде с добавлением столярного клея; раствор медного купороса (на один стакан воды – три чайные ложки), а также быстросохнущие лаки и краски.

Рубка

Рубкой называется слесарная операция, при которой с поверхности детали или заготовки удаляются лишние слои металла или заготовка разрубается на части.

Слесарное зубило изготавливается из инструментальной стали У7А; У8А; 7ХФ; 8ХФ.

Рекомендуются следующие углы заострения зубила:

для рубки твердых материалов (сталь, чугун, бронза) – 70º;

для рубки стали средней твердости – 60º;

для рубки латуни, меди – 45º;

для рубки алюминиевых сплавов – 35º.

Величина угла заострения проверяется шаблоном, представляющим собой пластину с угловыми вырезами 70; 60; 45 и 35º (рисунок 14а, б).

Крейцмейсель отличается от зубила более узкой режущей кромкой; применяется для вырубания узких канавок, шпоночных пазов и т.п. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют канавочники (рисунок 13в) – специальные крейцмейсели, отличающиеся от них только формой режущей кромки.

В качестве ударного инструмента

Молотки по массе бывают от 200 до 1000 г.

Молотки:

с квадратным бойком; с круглым бойком; со вставками из меди; деревянный (киянка)

1 – боек; 2 – клин; 3 – носок; 4 – рукоятка

Циркуль

слесарный циркуль

С помощью измерительного циркуля отмеряют нужный размер по линейке и переносят его на деталь или наоборот — измеряют деталь и определяют ее размеры на линейку, Циркулем также вычерчивают дуги, окружности или определяют радиус закруглений.

Выдерживание размера

При выборе измерительного циркуля обратите внимание на надежность механизма фиксации и на закалку заостренных концов. Фиксируется ли положение ножек установочным винтом или задвижкой и стопорным винтом, — принципиального значения не имеет

Важнее, чтобы установленный размер при переносе точно выдерживался.

Если угол детали надо закруглить, то радиус закругления определяется измерительным циркулем. Положение ножек циркуля фиксируется установочным винтом.

При разметке закругления ножка циркуля не должна скользить по поверхности. Наметьте точку опоры кернером.

Разметка

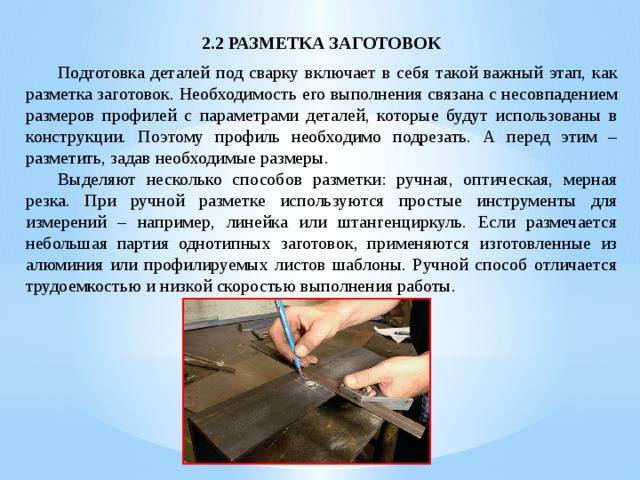

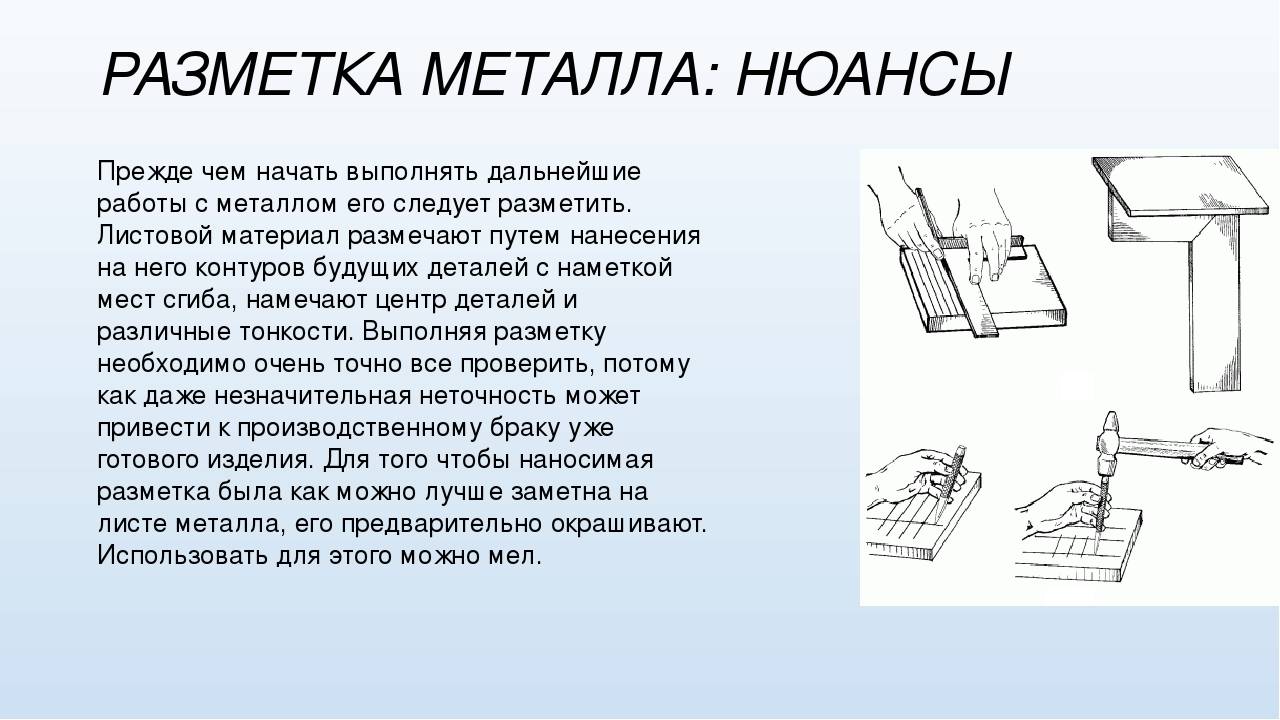

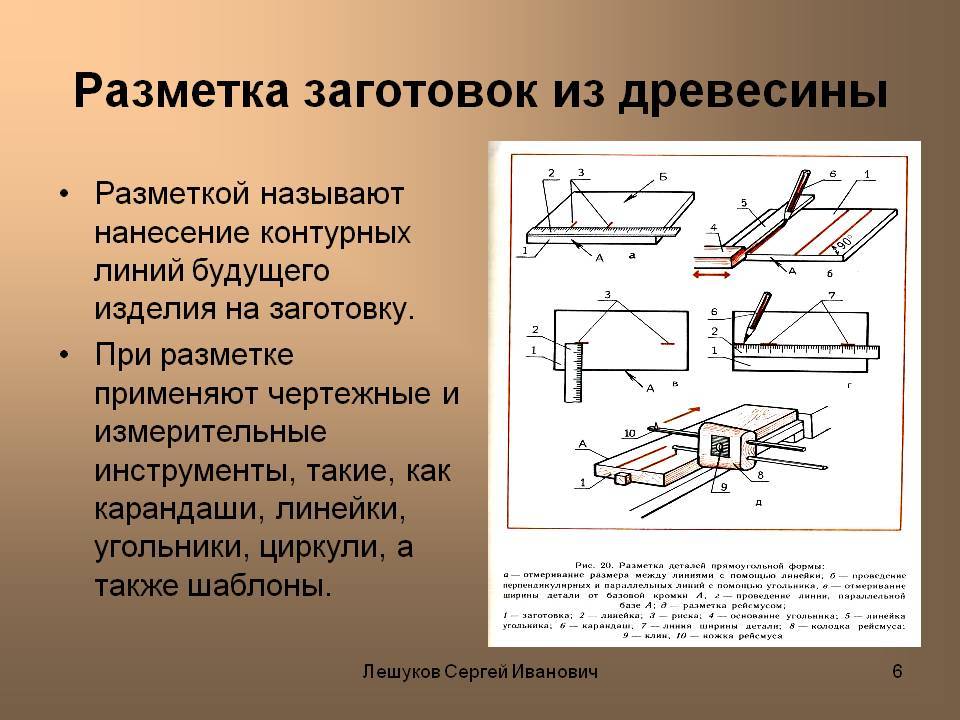

Прежде чем приступить к непосредственному изготовлению деталей, металл подвергается разметке или наметке.

Разметка листового проката – процесс вычерчивания на металле контура детали в натуральную величину с указанием мест гибов, центров отверстий и других элементов чертежа.

Этот же процесс, выполняемый по шаблону, называют наметкой. Рабочие места для разметки располагают в начале технологического потока. Они оснащаются деревянными или металлическими разметочными стеллажами или разметочными столами или чугунными плитами, обеспечивающими укладку размечаемых заготовок без прогибов. От состояния поверхности плиты зависит качество разметки. Для выполнения разметочных работ применяют различный инструмент.

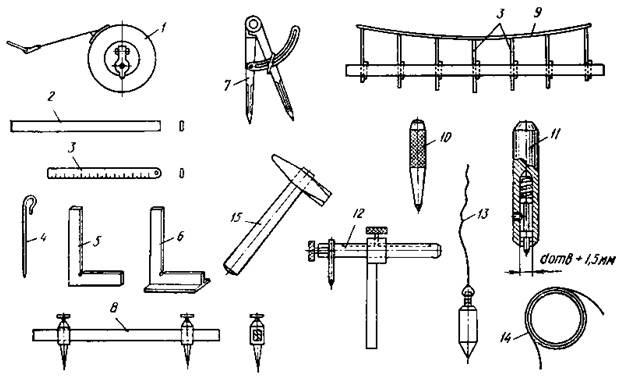

Точность разметки зависит от точности мерительного инструмента.

Мерительный и разметочный инструмент: 1-рулетка; 2-линейка гладкая; 3-линейка мерительная; 4-чертилка; 5-угольник обычный; 6-угольник бортовой; 7,8-циркули; 9-лекала-гибкие; 10-кернер слесарный; 11-кернер контрольный; 12-рейсмус; 13-отвес; 14-струны; 15-молоток

Мерительный и разметочный инструмент: 1-рулетка; 2-линейка гладкая; 3-линейка мерительная; 4-чертилка; 5-угольник обычный; 6-угольник бортовой; 7,8-циркули; 9-лекала-гибкие; 10-кернер слесарный; 11-кернер контрольный; 12-рейсмус; 13-отвес; 14-струны; 15-молотокВыполнение разметки требует большого внимания, так как ошибки неизбежно приводят к браку на последующих операциях.

Техника выполнения разметки заключается в следующем: длинные прямые линии отбивают шнуром, окрашенным мелом, короткие – проводят по линейке, дуги больших радиусов проводят штангенциркулем, а кривые выполняются по лекалам.

После нанесения на заготовку разметочных линий по ним наносят кернером углубления, чтобы сохранить следы разметки во время обработки. При разметке деталей из нержавеющих сталей желательно обходиться без кернения. Марку детали наносят несмываемой краской.

Накерниватель своими руками – из чего можно сделать?

Накерниватель вполне можно сделать из тонкого сверла, заточив его под нужным углом. Однако тонкий стержень очень неустойчив и то и дело будет от удара выскакивать и улетать в разные стороны. Поэтому либо продумайте вариант хорошей ручки, либо приобретите готовый инструмент. Кстати, с готовыми инструментами не все так просто – стержни зачастую затупляются очень быстро, после первых 50-100 накерниваний. Объясняется это просто – производители использовали дешевый сплав.

В таком случае не обойтись без собственного творчества! Опять же, пригодится старое сверло или твердосплавный бур. Ваша задача – подогнать один конец под патрон дрели или . Для этого может понадобиться отрезать лишние детали болгаркой или сточить на точиле. Когда дело сделано, вставьте стержень в патрон и включите инструмент на 500-1000 оборотов. В таком режиме поднесите стержень под нужным углом к точилу и затачивайте до получения нужного острия. После отрезаете лишнюю длину от стержня и приспосабливаете к накернивателю. На все про все у вас может уйти около получаса.

Очистка металла

Очистка металла от пыли, ржавчины, окалины и т.д

является важной технологической операцией, предшествующей запуску его в производство. Очистку целесообразно проводить после правки листов, поскольку в процессе правки окисные пленки интенсивно разрушаются и отслаиваются, что облегчает последующую очистку

Очистку чаще всего осуществляют на дробе- и пескоструйных аппаратах. Кроме этого существует способ химической очистки (травления).

Для очистки на дробеметной установке лист в вертикальном положении на тележке подают в камеру, на стенках которой размещены дробеметные аппараты, выбрасывающие с большой скоростью стальную или чугунную дробь размером 0,6-0,8 мм. Ударяясь о поверхность металла, дробь сбивает загрязнения и очищает ее. Возникающий под влиянием дробеочистки наклеп обычно незначителен и практически не влияет на механические свойства металла. Конструкция дробеструйных установок рассчитаны на многократное использование дроби. Образующаяся пыль удаляется из камеры отсасывающей системой. Примерная производительность установки 200 м2 в час.

Пескоструйная очистка основана на абразивной обработке очищаемой поверхности струей сжатого воздуха со взвешенными в нем твердыми частицами песка. По санитарным нормам пескоструйная очистка в цеховых условиях возможна только в специальных камерах. Химическую очистку производят на механизированных линиях, представляющих собой ряд последовательно расположенных камер. В каждой из них осуществляют одну определенную операцию процесса очистки: подогрев, травление, промывку, нейтрализацию, пассирование и т.д.

Трубы очищают от загрязнений по наружной и внутренней поверхностям на очистных станках и механизированных линиях. На ЗиО очистка наружной поверхности труб производится на дробеструйной установке.

Ручную очистку наружной поверхности труб пневматическими щетками и шлифовальными машинками применяется крайне редко.

Принцип, положенный в основу многих наружных зачистных устройств, состоит в следующем: трубе придают вращательное движение и перемещают ее вдоль вращающегося, прижатого к трубе дискового инструмента: шлифовального круга, металлической щетки или иглофрезы. Наилучший результат обеспечивает иглофреза. Она не только чистит поверхность, но и снимает с нее тонкий слой металла. Толщина снимаемого слоя и качество очистки зависят от усилия прижатия иглофрезы к трубе. Режим очистки подбирают таким образом, чтобы надежно снимать загрязнения, почти не углубляясь в металл.

Высокая производительность очистки, а главное – хорошее качество поверхности способствует широкому распространению иглофрезерования в котельном производстве.

Очистка внутренней поверхности труб сложнее, чем наружной.

Эту операцию выполняют в специальных пескоструйных камерах, снабженных хорошей вентиляцией с использованием металлического или кварцевого песка. Очистка снаружи выполняется достаточно просто и быстро. Для очистки внутренней поверхности труб диаметром 83 мм и более применяют установку Ваку-Бласт.

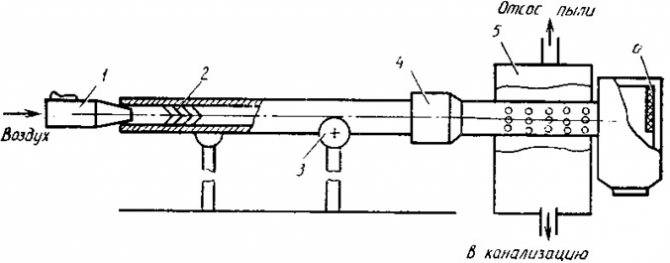

Установка Ваку-Бласт состоит из гибких шлангов 3 с набором сопл 5 для очистки труб 4 различных диаметров. Установка имеет систему регенерации песка, поступающего из бункера 1 под напором вентилятора 2, в которую входят сборный фартук 6 и циклон 7, а также систему очистки воздуха с вентилятором 8 и может быть размещена в любом месте цеха.

Для труб меньшего диаметра операция очистки осуществляется прогонкой металлического ерша сквозь трубу, а затем продувкой трубы сжатым воздухом.

Трубу помещают одним концом в приемник пылеуловителя 4, в другой конец вставляют металлический ерш 2, затем этот конец уплотняют наконечником 1 пистолета, включают сжатый воздух, который проталкивает ерш вдоль внутренней полости трубы. Продвигаясь с большой скоростью по трубе, ерш очищает ее изнутри от ржавчины и загрязнений. Вылетая из нее, ерш ударяется о буфер и падает в приемник 6. Пыль из пылеуловителя 5 удаляется отсосом.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

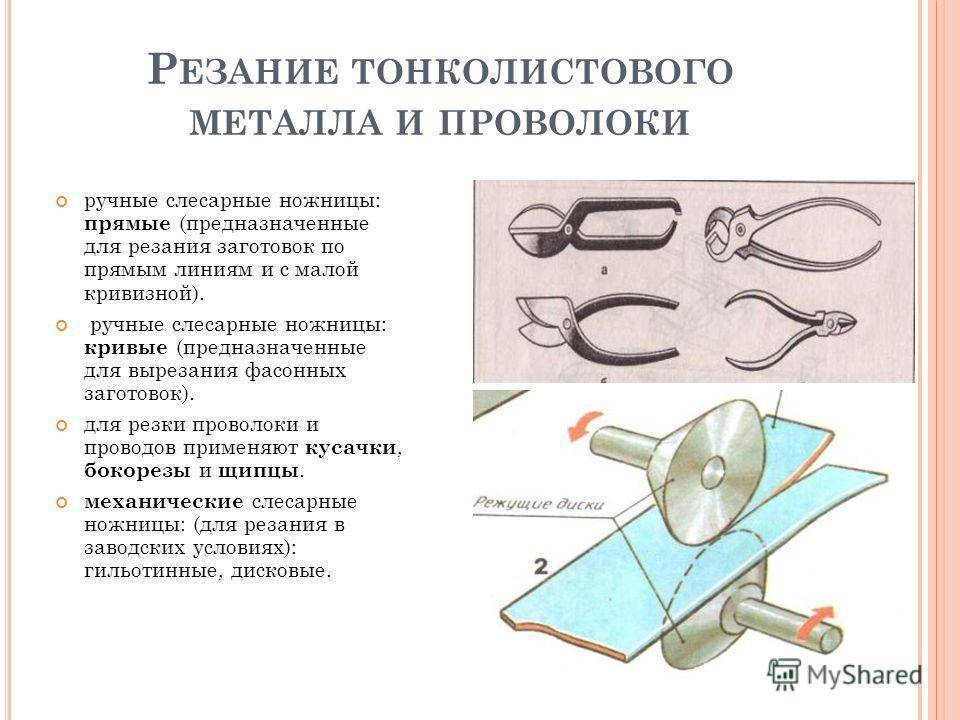

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкойопределяется, прежде всего, сложностью пространственной конфигурации детали.

Брак при размечивании

В первую очередь, при размечивании всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а еще материалы, приобретенные на иных фирмах, находят:

- нарушение размеров

- искажение формы

- искривление.

Такие отливки или прокат будущим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На шаге собственно маркировки брак может быть вызван следующими факторами:

- Погрешность чертежа. Слесарь, не думая, отображает неправильные размеры на детали, и в ходе последующей отделки выходит бракованная продукция.

- Погрешность или поломку инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Ошибочное применение инструмента или добавочных разметочных вещей. Известны ситуации, когда взамен мерных калиброванных подкладок для выставления уровня применялись обыкновенные подкладки. В данном случае также возможна неверное нанесение углов и уклонов.

- Погрешность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неверный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при размечивании

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неверно прочитанный чертеж. Возможно нанесение радиуса взамен диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. Во время появления трудностей слесарь обязан обратиться за объяснениями к бригадиру или мастеру.

- Неряшливость и халатность при кернении и нанесении линий.

Невнимание может позволить как сам слесарь, так и его руководители, не поверившие своевременно инструмент или выдавшие непригодные разметочные устройства. https://www.youtube.com/embed/VCBykZSMw9Q. В большинстве случаев разметочные операции поручают наиболее опытным и ответственным сотрудникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и своевременно заметят и устранят причины предпологаемого брака без посторонней помощи либо обратившись к собственным руководителям

В большинстве случаев разметочные операции поручают наиболее опытным и ответственным сотрудникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и своевременно заметят и устранят причины предпологаемого брака без посторонней помощи либо обратившись к собственным руководителям.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

§ 20. Рабочее место для ручной обработки металлов

Как ты уже знаешь, детали из древесины удобно обрабатывать на столярном верстаке. Для обработки заготовок из металла также необходимо организовать подобное рабочее место.

Ручную обработку металлов называют слесарной. Рабочим местом для ручной обработки металлов в школьной мастерской является слесарный верстак (рис. 92).

Рис. 92. Слесарный верстак: 1 — основание; 2 — ящики для инструментов; 3 — тиски; 4 — крышка; 5 — защитная сетка

Он состоит из основания 1, крышки 4, на которой закреплены слесарные тиски 3. Верстак имеет ящики для инструментов 2 и защитную сетку 5. Иногда слесарные работы выполняют на универсальном верстаке, который одновременно является и слесарным, и столярным (рис. 93).

Рис. 93. Универсальный верстак: 1 — основание; 2 — сиденье; 3 — крышка; 4 — тиски; 5 — защитная сетка; 6 — подставка для технической документации

Перед началом работы следует проверить, соответствует ли слесарный верстак твоему росту. Для этого нужно встать рядом с верстаком, опустив руки вниз, согнуть одну руку в локте под прямым углом и положить ладонь на верхнюю часть тисков. Если при этом рука не сгибается и не вытягивается, значит, высота верстака соответствует твоему росту (см. рис. 16). В противном случае нужно обратиться к учителю, и он отрегулирует высоту универсального верстака под рост ученика с помощью специального устройства, расположенного под крышкой.

Для того чтобы обработать заготовку из металла, её закрепляют в слесарных тисках (рис. 94). Опорную плиту 1 тисков крепят к крышке верстака. Вращая ходовой винт 2 с помощью рукоятки 3 по часовой стрелке, сближают подвижную губку 6 с неподвижной 4 и таким образом сжимают заготовку. Для надёжного закрепления заготовки на поверхности зажимных планок 5 нанесена крестообразная насечка.

Рис. 94. Слесарные тиски: 1 — плита опорная; 2 — винт ходовой; 3 — рукоятка зажимная; 4 — неподвижная губка; 5 — зажимные планки с насечкой; 6 — подвижная губка; 7 — рукоятка фиксирующая

При необходимости верхняя часть тисков может быть по^ вёрнута на некоторый угол по отношению к опорной плите и закреплена в этом положении фиксирующей рукояткой 7.

Чтобы не повредить поверхность зажимаемой заготовки из мягкого металла, на губки надевают уголки (нагубники) из меди или алюминия (см. рис. 95).

Рис. 95. Крепление заготовки из мягкого металла в тисках: 1 — нагубники; 2 — заготовка

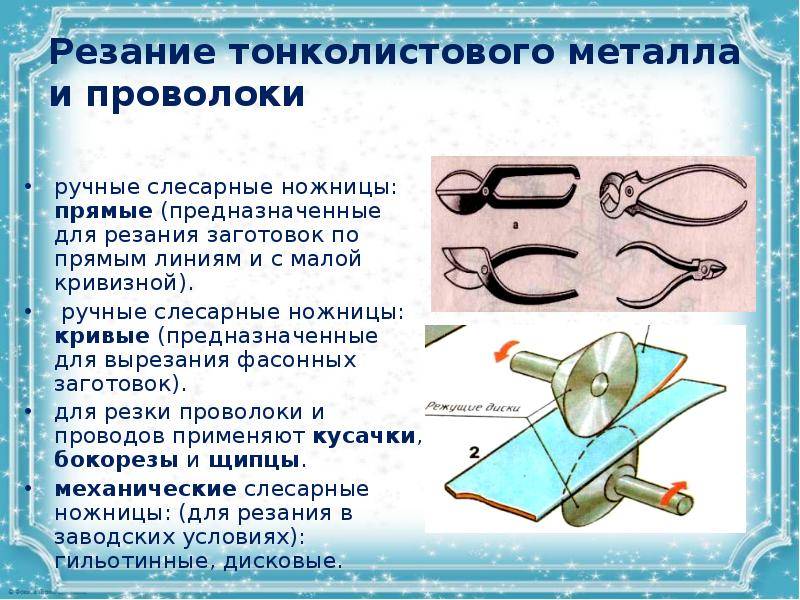

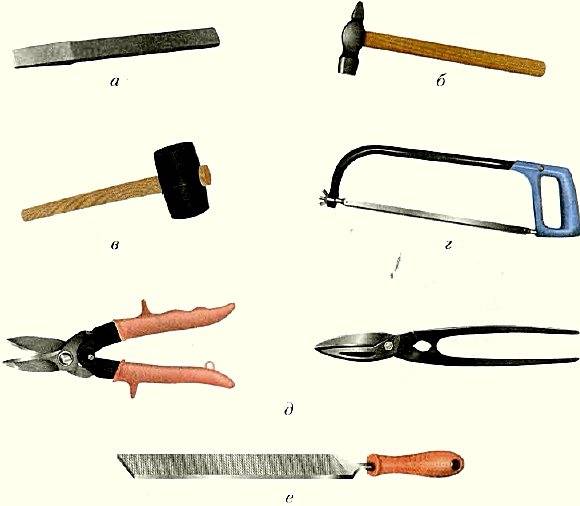

Основные инструменты для ручной обработки тонколистового металла и проволоки показаны на рисунке 96.

Рис. 96. Инструменты для ручной обработки тонколистового металла и проволоки: а — зубило; б — слесарный молоток; в — киянка; г — ножовка; д — ножницы по металлу; в — напильник

Правила безопасной работы

- На верстаке размещать только те инструменты, которые необходимы для данного вида работы.

- Не повреждать крышку слесарного верстака режущими инструментами.

- При закреплении заготовки в тисках запрещается ударять по рукоятке тисков молотком.

- По окончании работы металлическую стружку с крышки верстака и тисков удалять только специальной щёткой.

Знакомимся с профессиями

Слесарь — это специалист по ручной обработке металла. Он хорошо разбирается в свойствах металлов, выполняет разметку, резку, гибку, сверление, сварку, зачистку, соединение металлических заготовок. Слесарь умеет затачивать и подготавливать к работе слесарные металлорежущие инструменты.

Практическая работа № 18

Ознакомление с устройством слесарного верстака и тисков

- Ознакомься с устройством слесарного (универсального) верстака, имеющегося в школьной учебной мастерской. Найди основание, крышку, защитную сетку, тиски.

- Изучи устройство слесарных тисков и заполни таблицу в рабочей тетради.

- Определи, соответствует ли верстак твоему росту.

- Потренируйся закреплять металлические заготовки из тонколистового металла и проволоки в тисках. При освобождении зажатой в тисках заготовки придерживай её рукой, чтобы она не упала.

Проверяем свои знания

- Назови основные части слесарного (универсального) верстака.

- Сравни конструкции слесарного и универсального верстаков: чем они похожи?

- Из каких основных частей состоят слесарные тиски?

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Приемы разметки

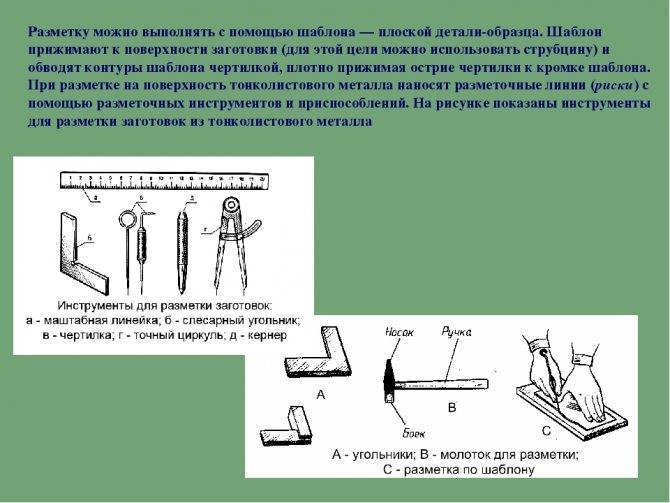

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

![§ 73. приемы и последовательность разметки [1980 макиенко н.и. - общий курс слесарного дела]](https://lab-metr.ru/wp-content/uploads/2/7/c/27cd0ae6bb1a0b29541bff330b48e462.jpeg)