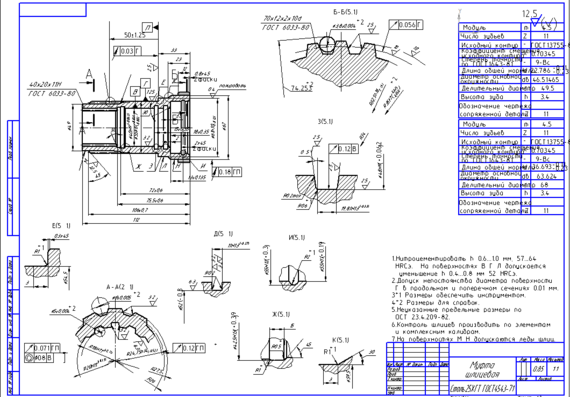

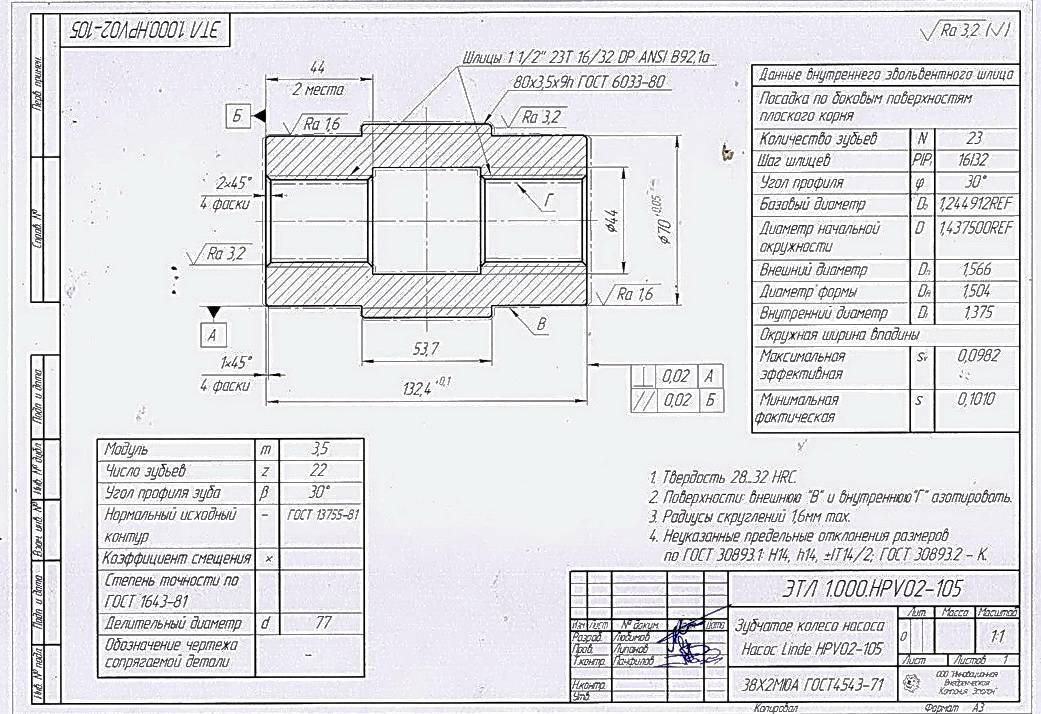

3.2. Геометрические характеристики

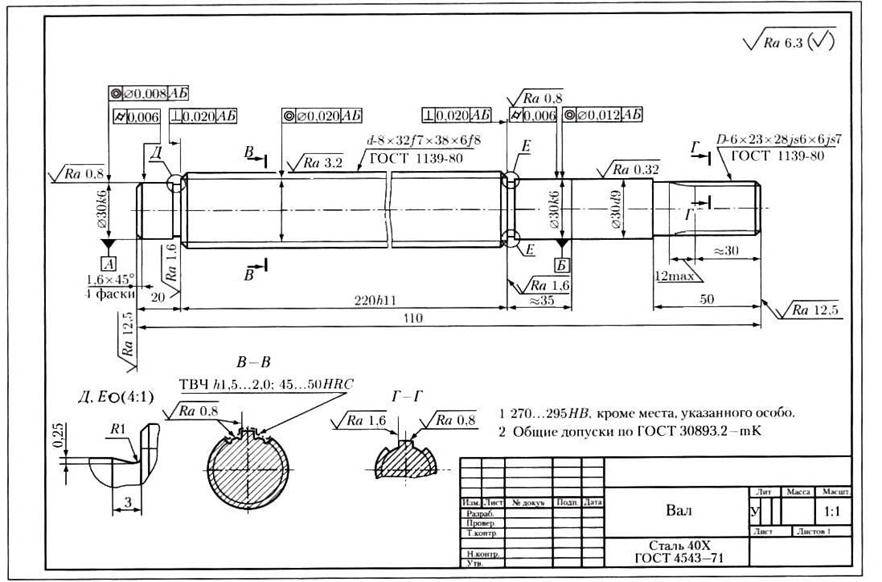

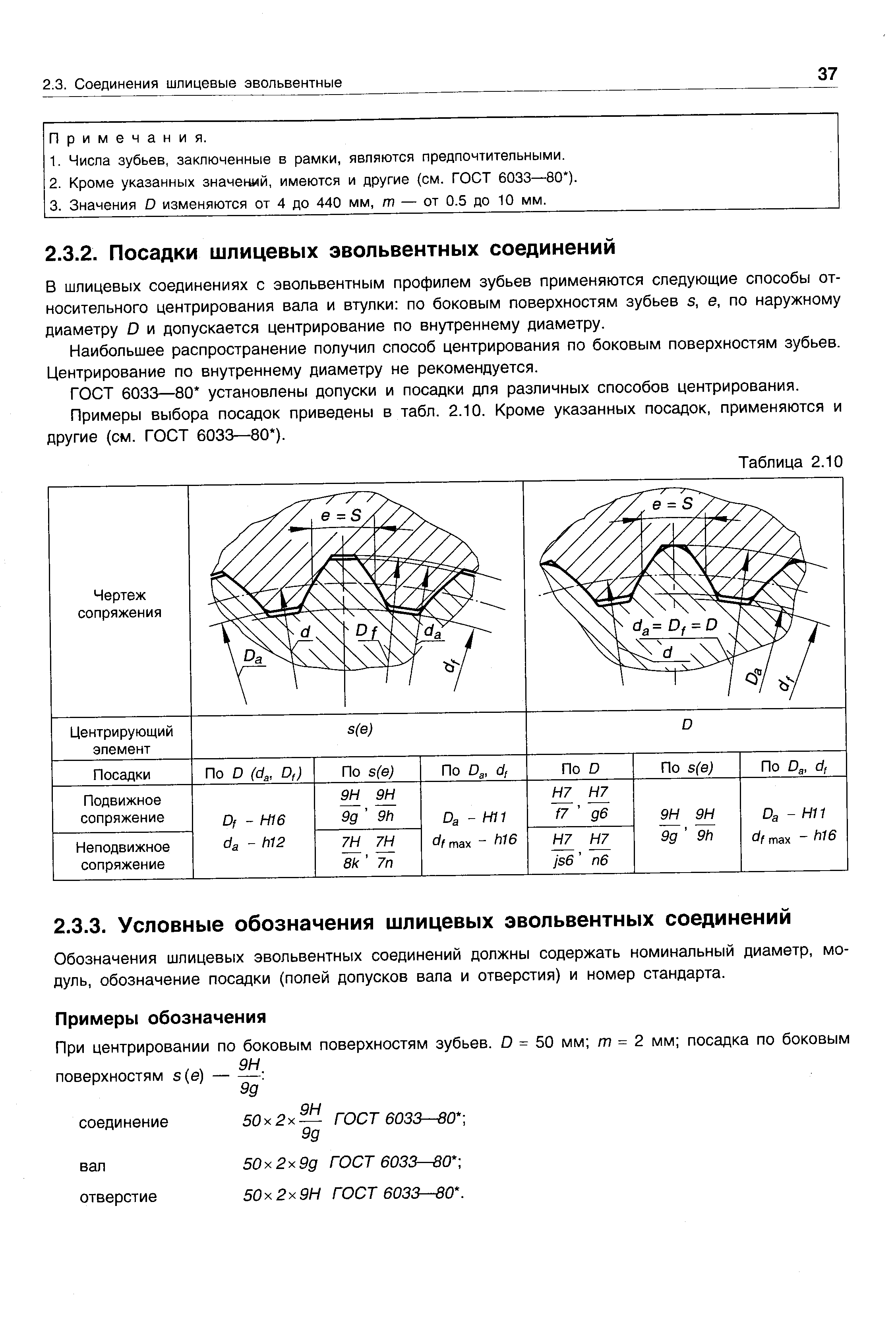

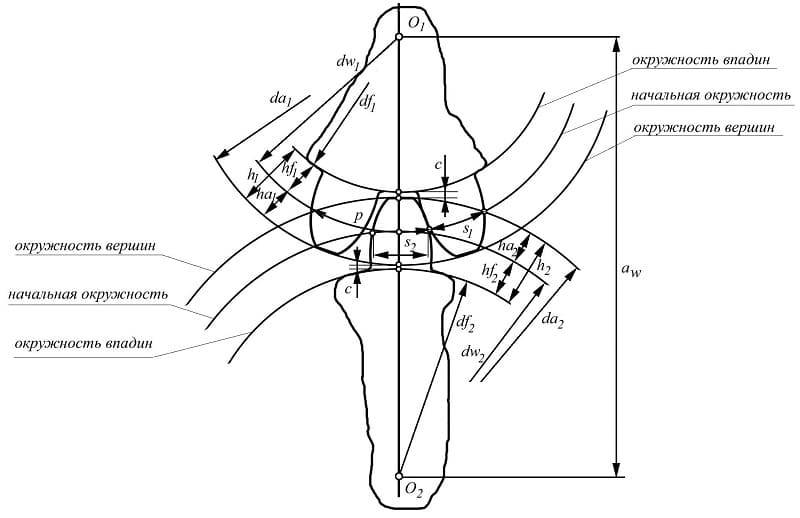

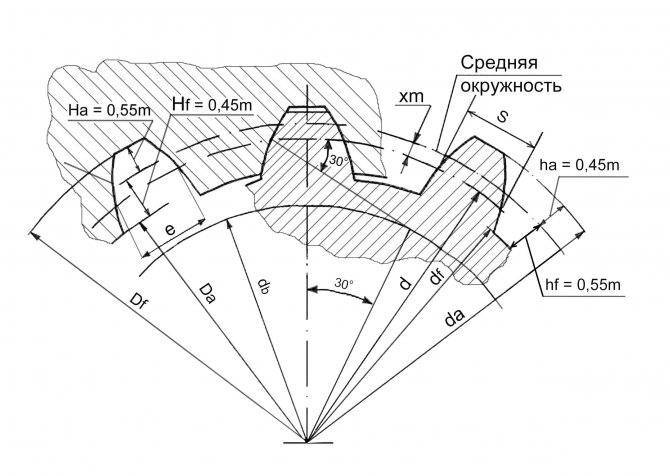

Профиль зубьев очерчивается окружностью выступов и впадин. Для вала (рис. 10, а)

диаметр окружности вершин зубьев обозначают da, а диаметр окружности впадин df. Для втулки (рис рис. 10, б) диаметр окружности впадин обозначаютDf, а диаметр окружности вершин зубьев-Da.

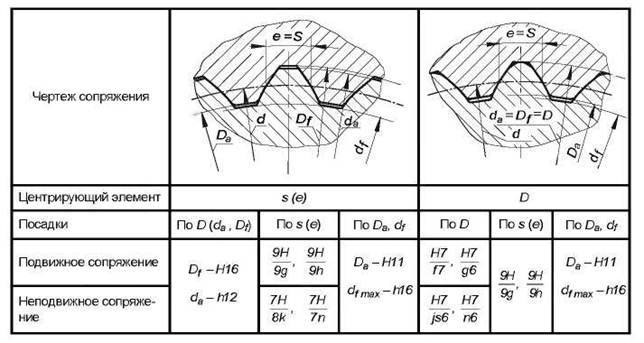

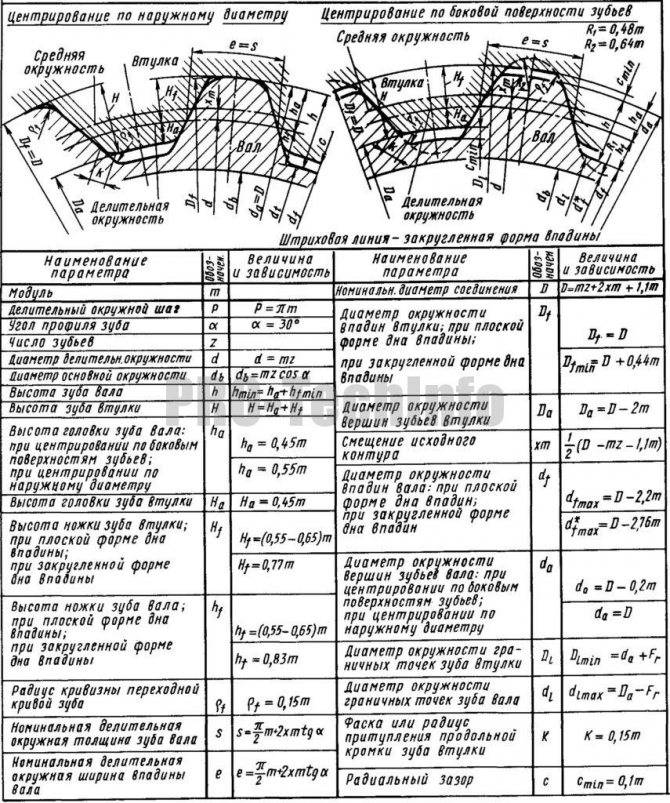

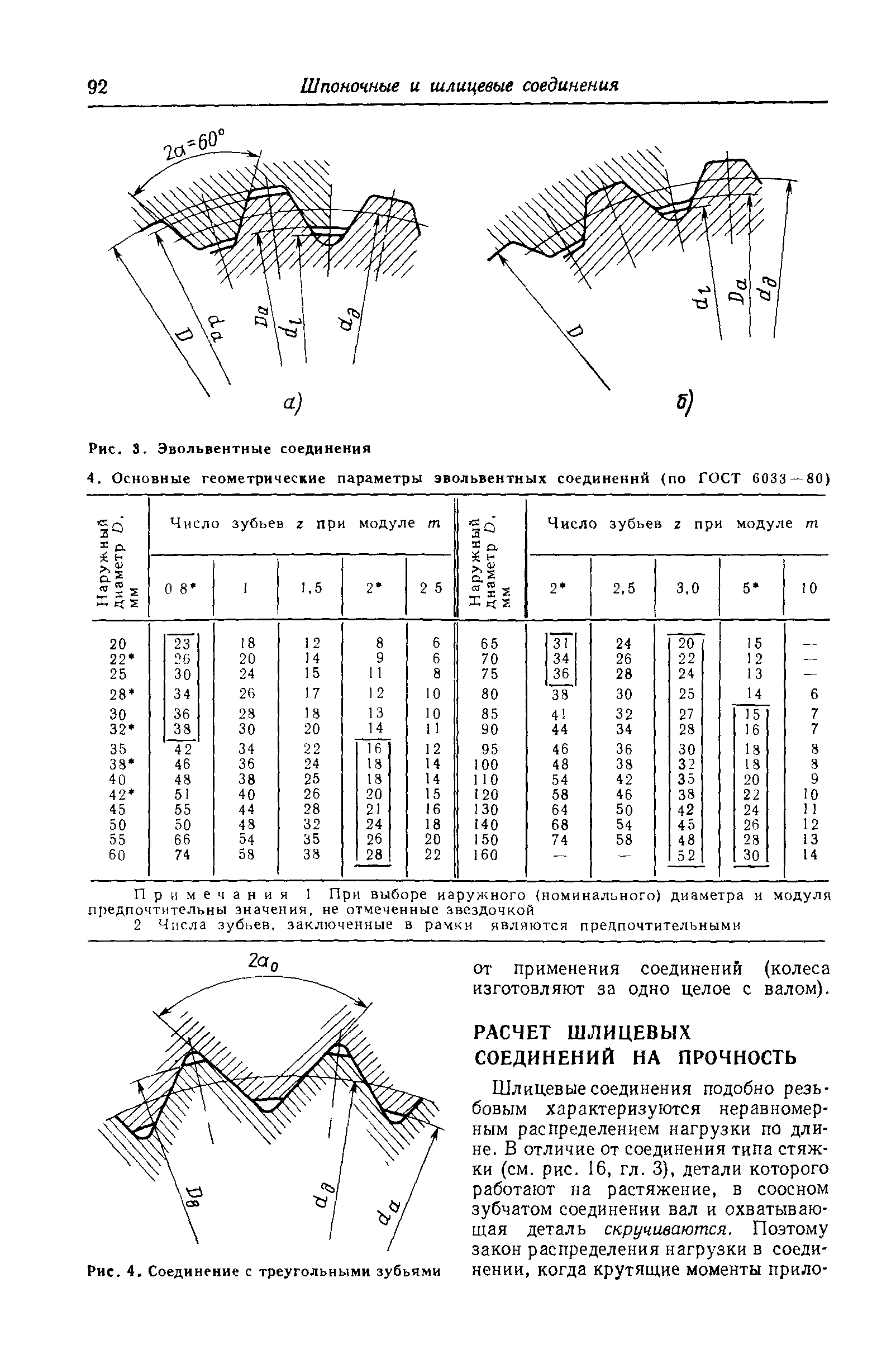

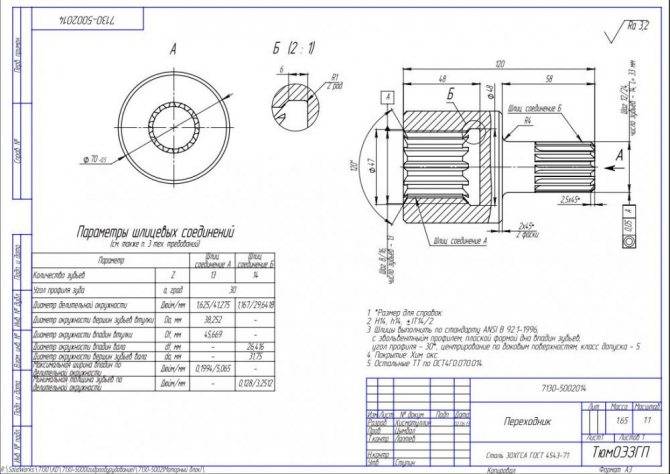

Рисунок 11. Параметры эвольвентного шлицевого соединения

Важной размерной характеристикой зубьев вала и втулки являются толщина s зуба вала и ширина впадины e втулки, определяемые по делительной окружности диаметром d. Диаметр делительной окружности выражается через число зубьев z и модульт(d =тz)

За номинальный диаметр соединения принимают наружный диаметр D

Геометрические характеристики соединения определяются по зависимостям показаны на рис. 11,12,13 и определены в табл.1

За номинальный диаметр соединения принимают наружный диаметр D. Геометрические характеристики соединения определяются по зависимостям показаны на рис. 11,12,13 и определены в табл.1

Диаметр делительной окружности выражается через число зубьев z и модульт(d =тz). За номинальный диаметр соединения принимают наружный диаметр D. Геометрические характеристики соединения определяются по зависимостям показаны на рис. 11,12,13 и определены в табл.1.

Расчет соединений

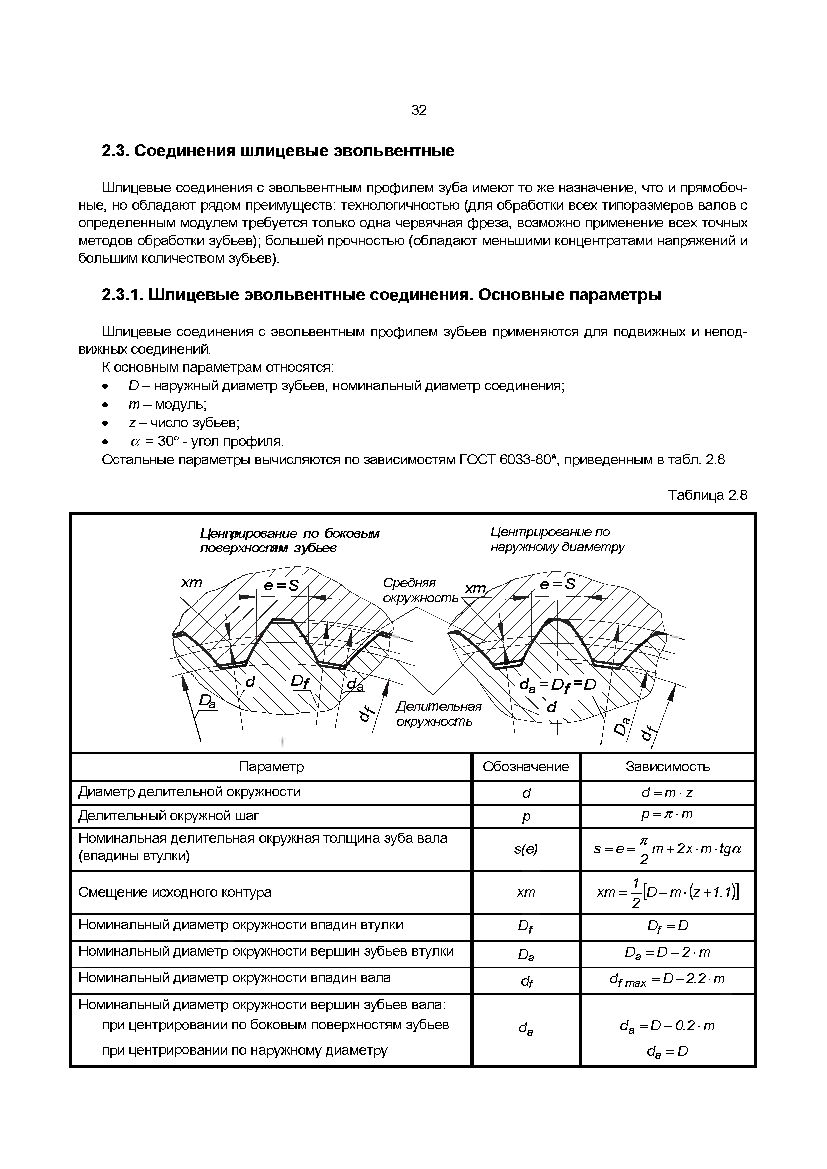

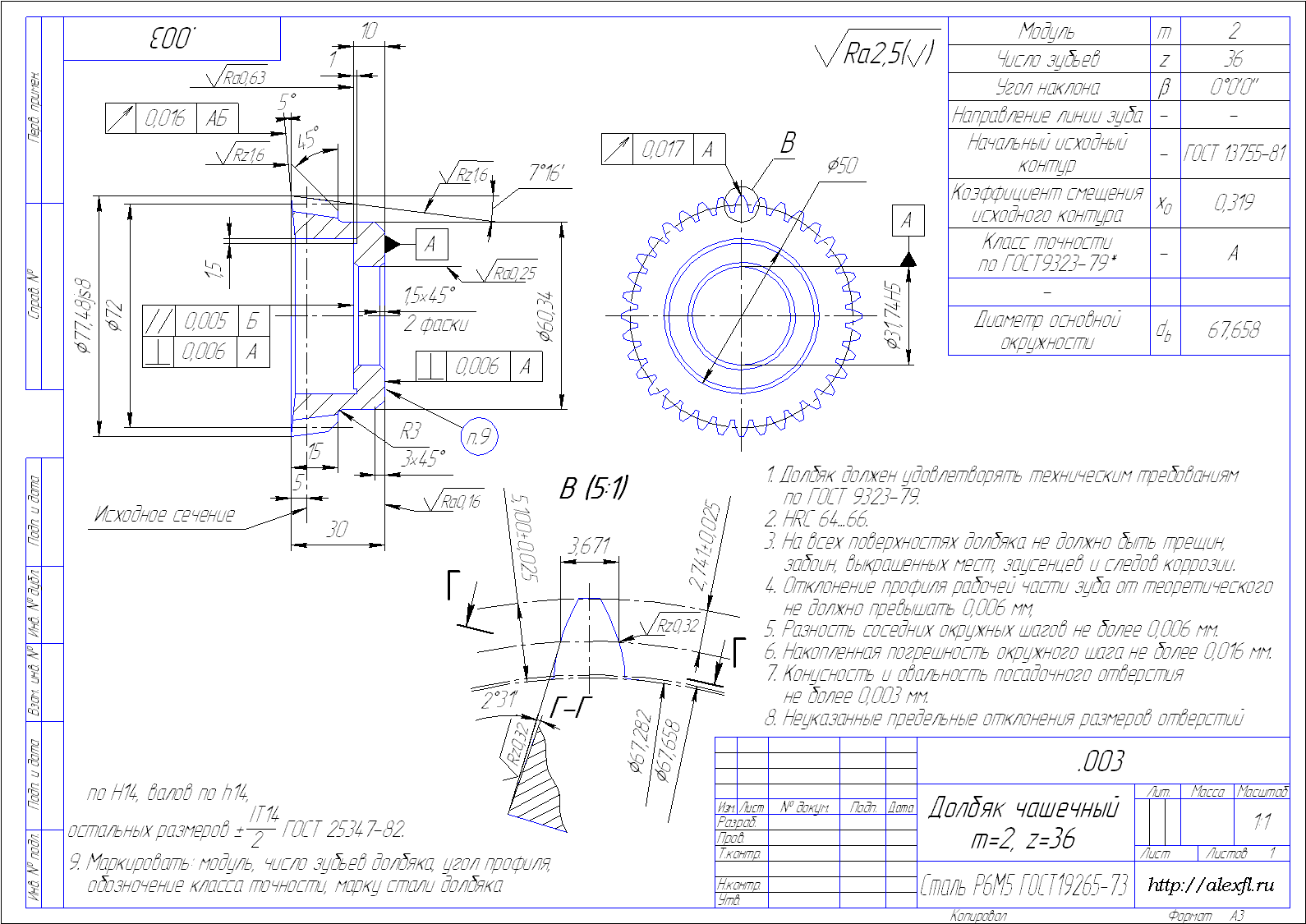

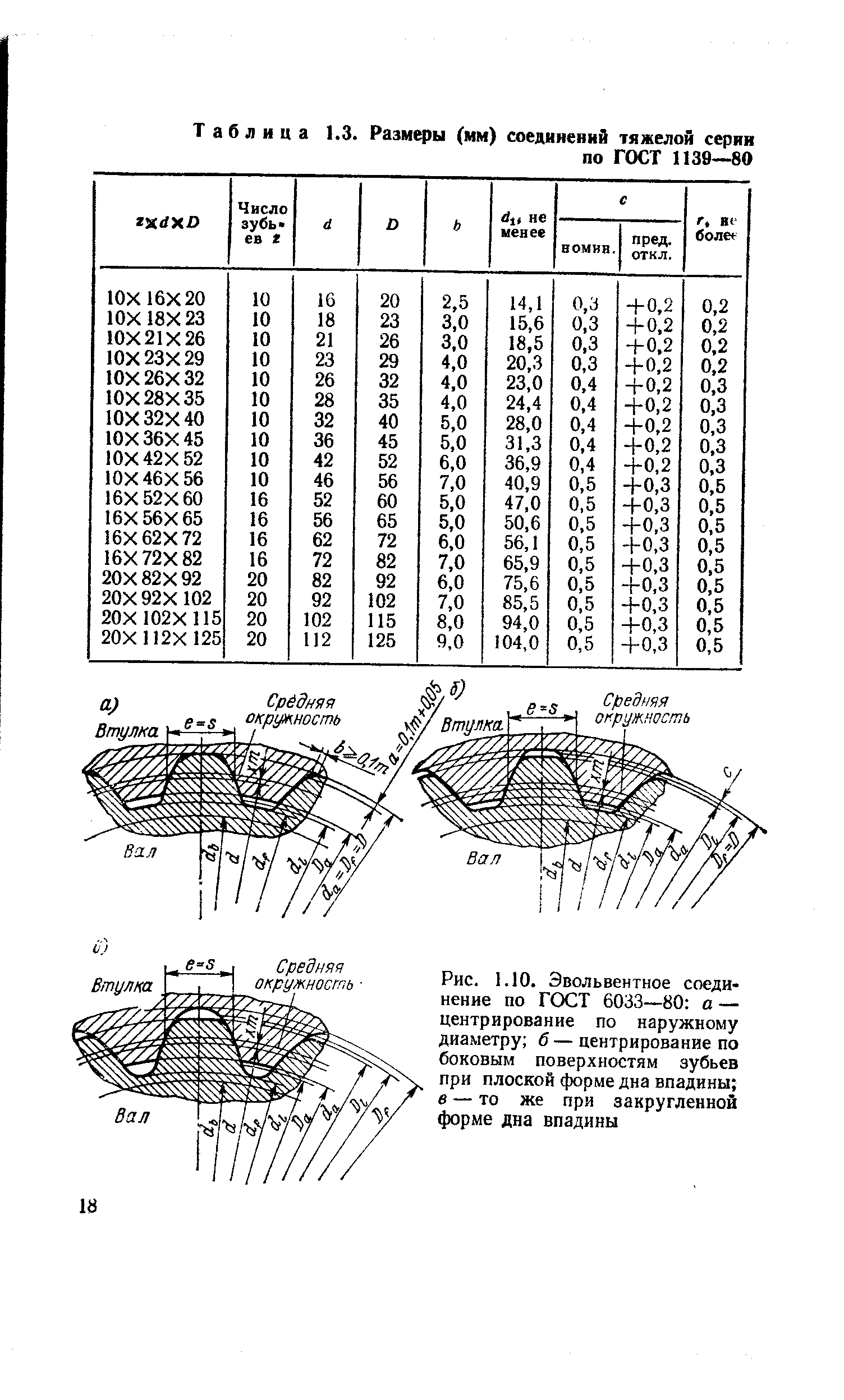

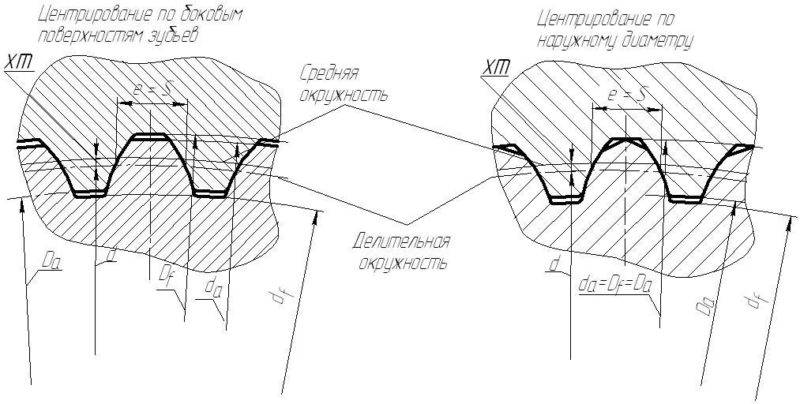

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусмотрена посадка по наружному диаметру и боковой поверхности.

Центрирование по внутреннему радиусу эвольвентных соединений используется только для теоретических расчетов. Практическое изготовление таких эвольвентных соединений очень сложное, требует специальной доводки шлифовкой до нужных размеров и форм зуба.

Посадка при центрировании по наружному диаметру:

Df – размер по вершине зуба;

da –размер наибольший по втулке.

Для использования в качестве центрирующей боковой эвольвентной поверхности:

Перед тем как определить модуль, рассчитывается номинальный диаметр вала и выбирается ближайший нормализованный. Затем проводится проверочный расчет, подтверждающий правильность выбора эвольвентного соединения.

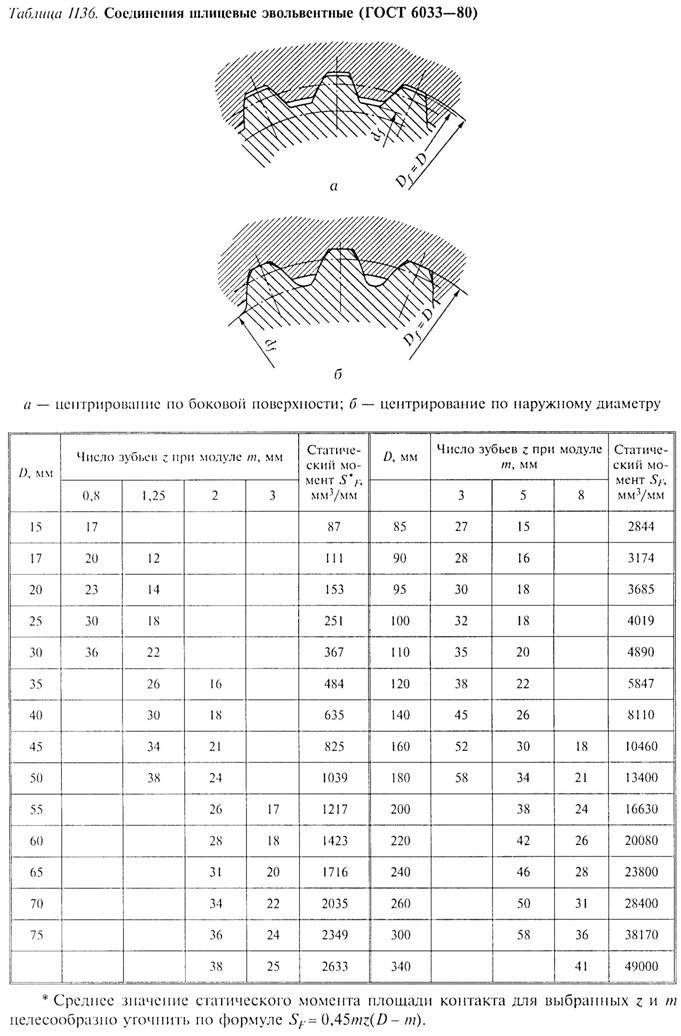

В таблице нормализованных эвольвентных валов имеются 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для различных диаметров. Например, не рекомендуется к исполнение минимальный модуль для данного диаметра и максимальный по значению. Сами значения диаметров также расположены в 2 ряда. Размеры из первого предпочтительнее. Они широко применяются, проще в обработке, имеется набор стандартного инструмента, используемого для нарезки зубьев. Детали из первого ряда обеспечиваются стандартизированными кольцами, крепежом и другими деталями для сборки узла.

Расчет на сечение эвольвентного соединения, определение радиуса вала, делается по наименьшему диаметру на крутящий момент, прочность на изгиб и динамические нагрузки. Расчет номинального диаметра соединения производится по формуле:

Где D – наружный диаметр;

Dɑ – номинальный диаметр;

При центрировании эвольвентного соединения – боковой поверхности

с учетом зазоров

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту допускается наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании отдельных предприятий, работающих по отраслевым стандартам тяжелого машиностроения.

При проведении расчетов на прочность зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы осуществляется по методике для прямозубых зацеплений. Вводится корректирующий коэффициент, поскольку рабочая площадь больше. Одновременно и постоянно взаимодействуют под нагрузкой все зубья. Погрешность исполнения при обработке не может обеспечить одинаковое соединение практически всех боковых поверхностей. Вводится расчетный коэффициент 0,75 при центрировании по боковой поверхности с точностью исполнения по 9 и 8 квалитетах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шлицевые соединения и методы их обработки

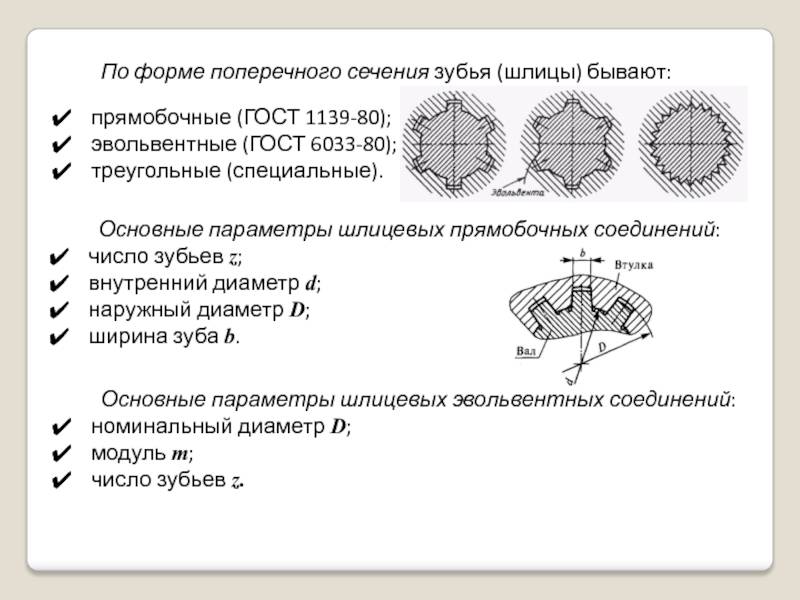

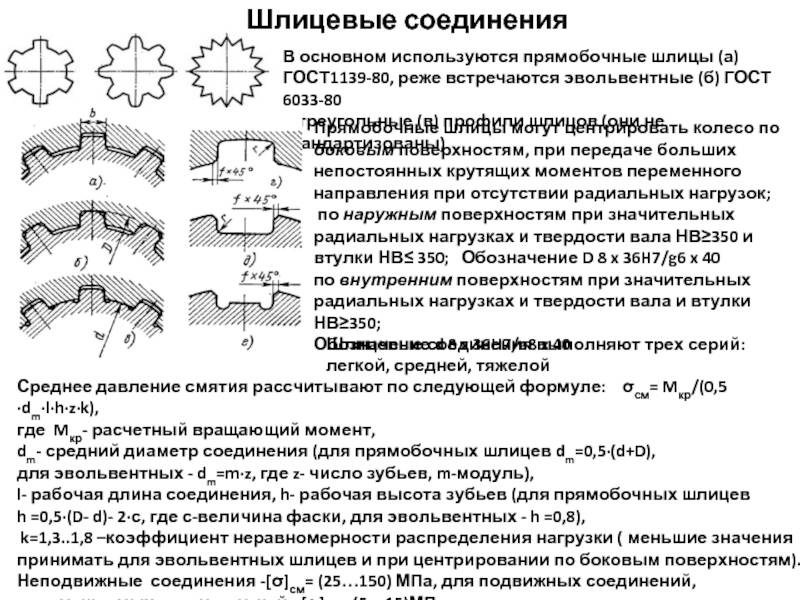

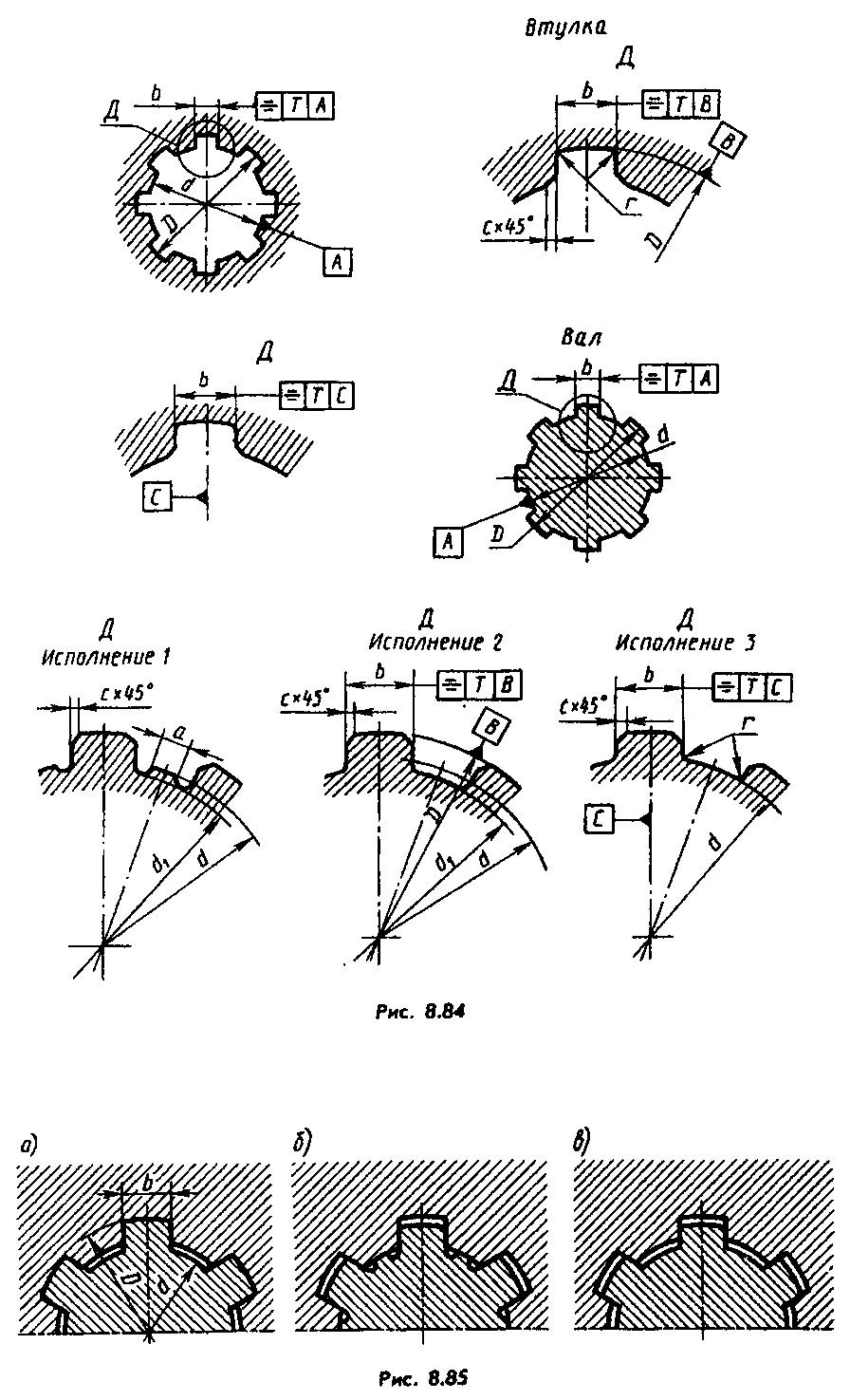

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

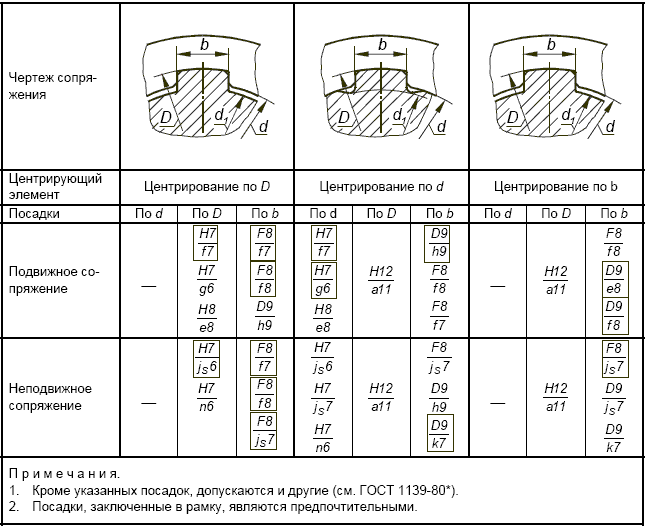

Применяются три способа центрирования прямоугольных шлицевых соединений: а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке; б центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование; в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям. Центрирования эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов. Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки. Методом деления шлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица. Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками. Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку. Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой. Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35). У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

Источник

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ С УГЛОМ ПРОФИЛЯ 30°

РАЗМЕРЫ, ДОПУСКИ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

ГОСТ 6033-80 (СТ СЭВ 6505-88)

1.2. Допускается применять сочетания профилей зубьев вала и втулки с различной формой дна впадины.

1.3. Выбор величин параметров шлицевых соединений Н и hi в зависимости от вида применяемого инструмента приведен в справочном приложении 1.

1.4. На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

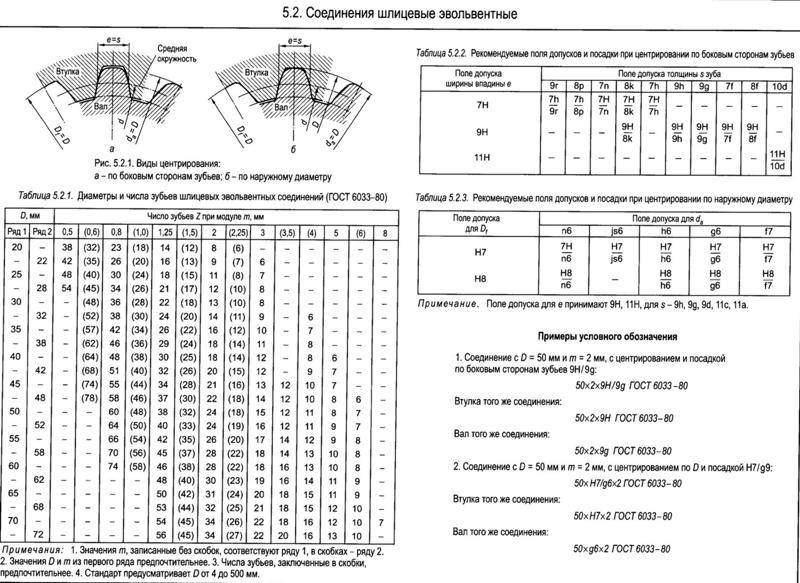

2. НОМИНАЛЬНЫЕ ДИАМЕТРЫ, МОДУЛИ И ЧИСЛА ЗУБЬЕВ

2.1. Номинальные диаметры, модули и числа зубьев шлицевых соединений должны соответствовать указанным в табл. 2.

Размеры, мм Продолжение табл. 2

Размеры, мм Продолжение табл. 2

Продолжение табл. 2

Номинальный диаметр D

1 При выборе номинальных диаметров и модулей ряд 1 следует предпочитать ряду 2

2. Числа зубьев, подчеркнутые линией, являются предпочтительными.

3 Модуль 3, 5 по возможности не применять.

3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ ПАРАЛЛЕЛЬНОСТИ СТОРОН ЗУБЬЕВ ВАЛА И ВТУЛКИ

3.1. Предельные отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности уста-навливаются в стандартах на комплексные калибры.

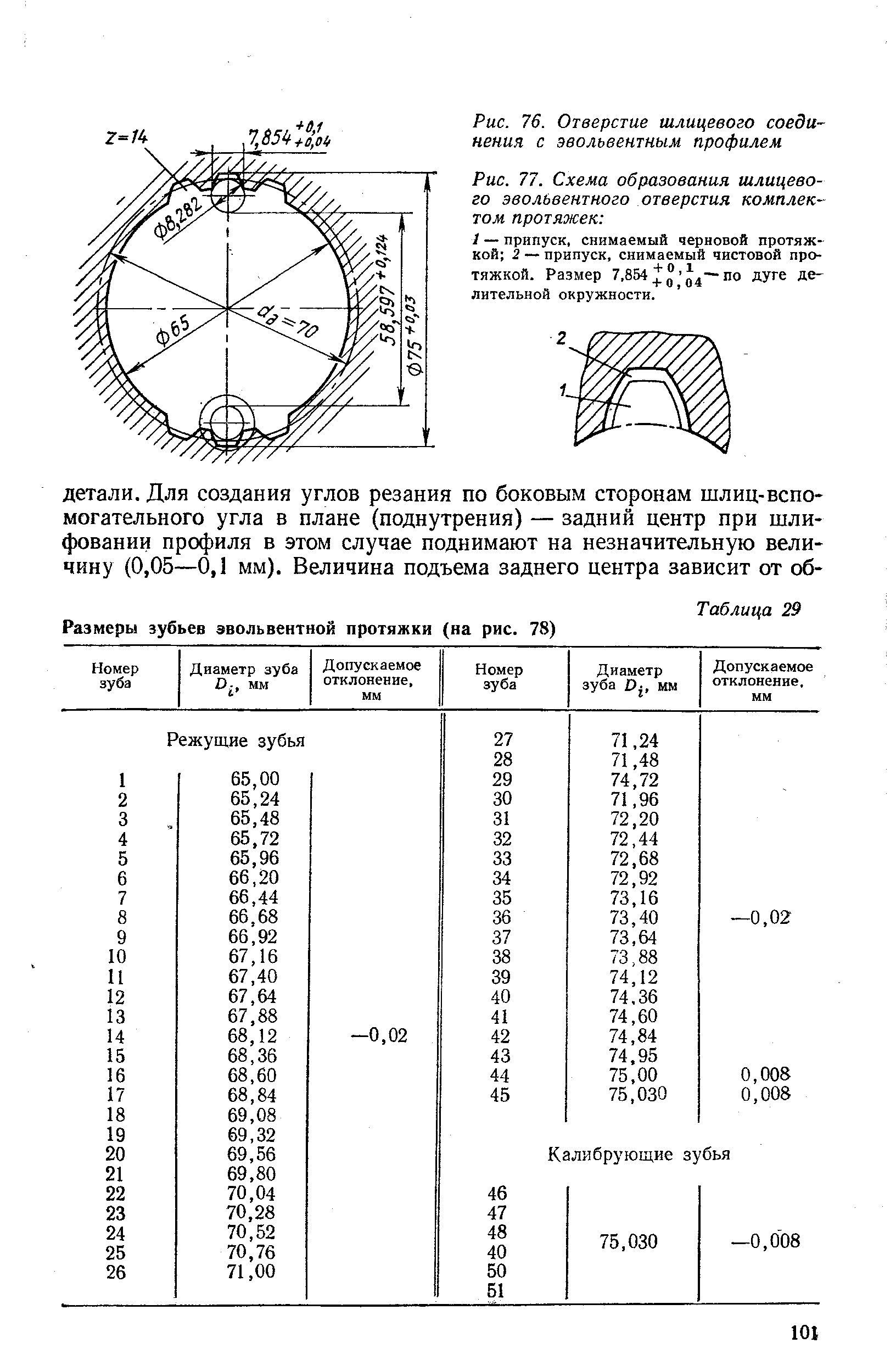

4 НОМИНАЛЬНЫЕ РАЗМЕРЫ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

4.1. Номинальные размеры шлицевых соединений должны соответствовать указанным в табл. 3, 5, 7, 9, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31.

4.2. Номинальные размеры по роликам и длины общей норма-ли (черт. 4) для отдельных измерений шлицевых валов и втулок должны соответствовать указанным в табл. 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32.

Размер между роликами

Размер по роликам

Номинальные размеры шлицевых соединений с модулем 0,5 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов и втулок с модулем 0,5 мм

Чиоло зубьев (впадин) на длине общей нормали

Номинальные размеры шлицевых соединений с модулем 0,6 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов м втулок с модулем 0,6 ммм

Число зубьев (впадин) на длине общей нормали zw

Номинальные размеры шлицевых соединений с модулем 0,8 мм

Поправка к ГОСТ 6033— 80 Основные нормы взаи м одам е наем ости. Соединенна ныицсвыс звольвентные с углом профиля 30″. Размеры, допуски и измеряемые величины (Переиздание. Январь 1993 г.)

Напечатано Должно быть

С. Н2. Информационные данные. Пункт 6

Взамен ГОСТ 6033-51 —

УДК 621.831:006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СО ЮЗА ССР

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНДОЕ С УГЛОМ ПРОФИЛЯ 30°

Размеры, допуски и измеряемые величины

Basic norms of interchangeability.

Involute splined joints with 30° profile angle Dimensions, tolerances and measurable sizes

Дата введения 01.01.82

Настоящий стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллель^ но оси соединения, с углом профиля 30° ff устанавливает исходный контур, форму зубьев, номинальные ддрметры, модули и числа зубьев, номинальные размеры и измеряете величины при центрировании по боковым поверхностям зубьеП» а также допуски и посадки.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

(Измененная редакция, Изм. № 1, 2).

1. ИСХОДНЫЙ КОНТУР И ФОРМА ЗУБЬЕВ

].]. Исходный контур и форма зубьев шлицерых соединений и основные зависимости для определения и* размеров должны соответствовать указанным на черт. 1—3 и в табл. 1.

Издание официальное Перепечатка воспрещена

Центрирование по наружному диаметру 2оС**бр* _ Ь*Ц!тп

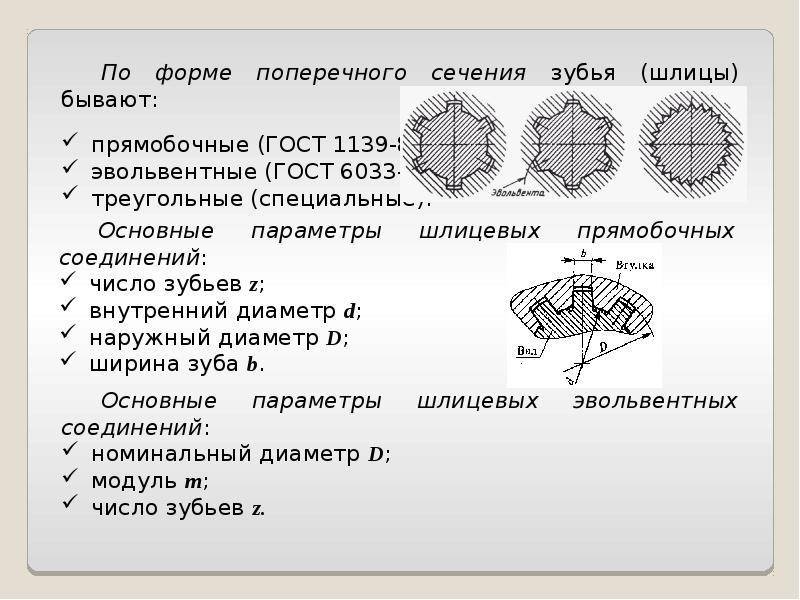

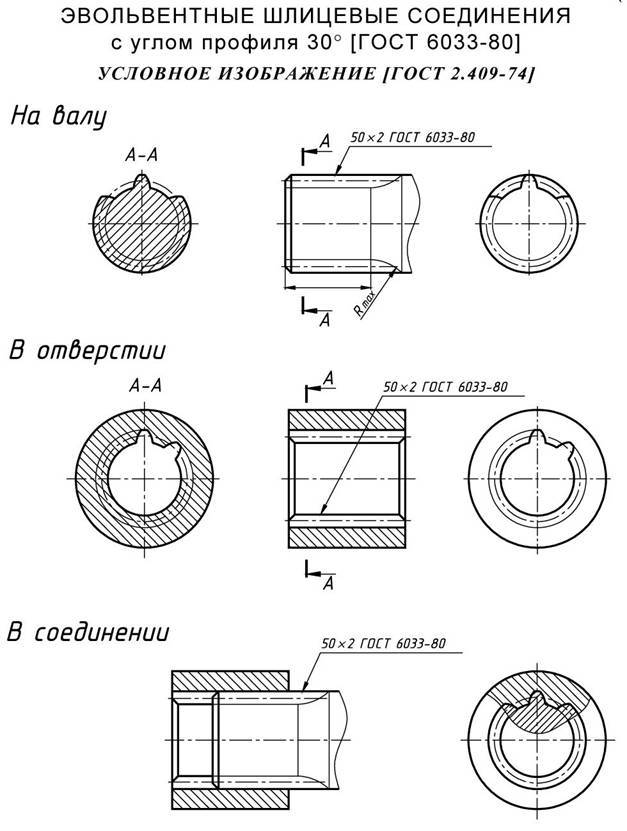

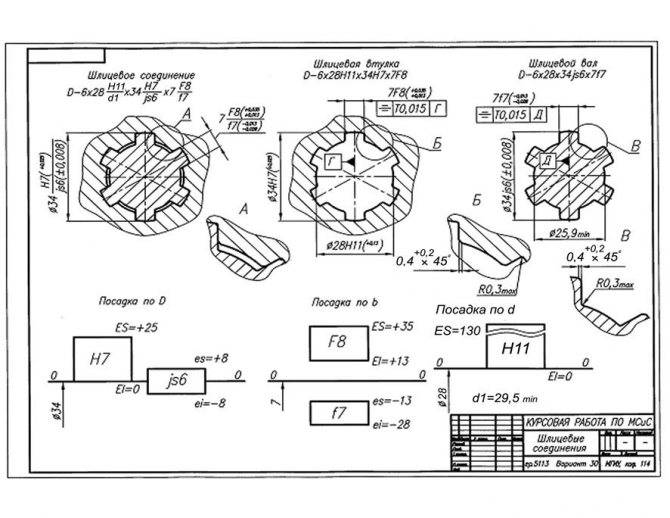

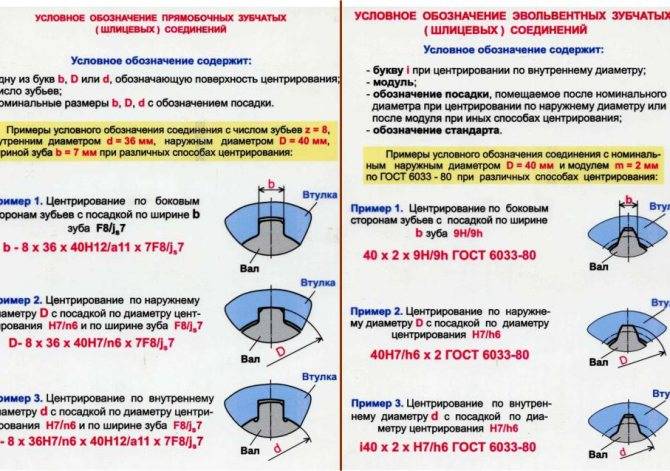

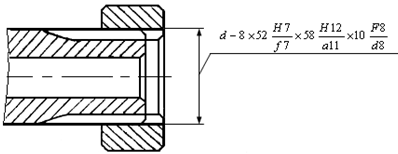

Обозначения шлицевых соединений валов и втулок на чертежах

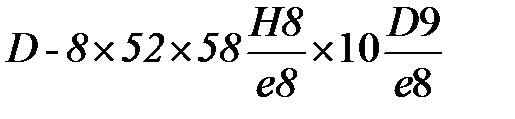

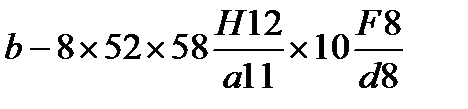

Обозначения шлицевых прямобочных соединений валов и втулок на чертежах должны содержать: букву, обозначающую поверхность центрирования; число зубьев и номинальные размеры d, D и b; обозначения полей допусков или посадок по диаметрам или по ширине b, помещенные после соответствующих размеров.

Примеры условного обозначения прямобочного шлицевого соединения с числом зубьев z = 8, внутренним диаметром d = 52 мм, наружным диаметром D = 58 мм, шириной зуба b = 10мм:

при центрировании по внутреннему диаметру d, с посадкой по центрирующему диаметру и по ширине зуба

– при центрировании по наружному диаметру, с посадкой по центрирующему диаметру и по ширине зуба

- – при центрировании по боковым сторонам зубьев с посадкой

- Пример условного обозначения отверстия втулки того же соединения при центрировании по внутреннему диаметру

- .

- Пример условного обозначения вала того же соединения при центрировании по внутреннему диаметру .

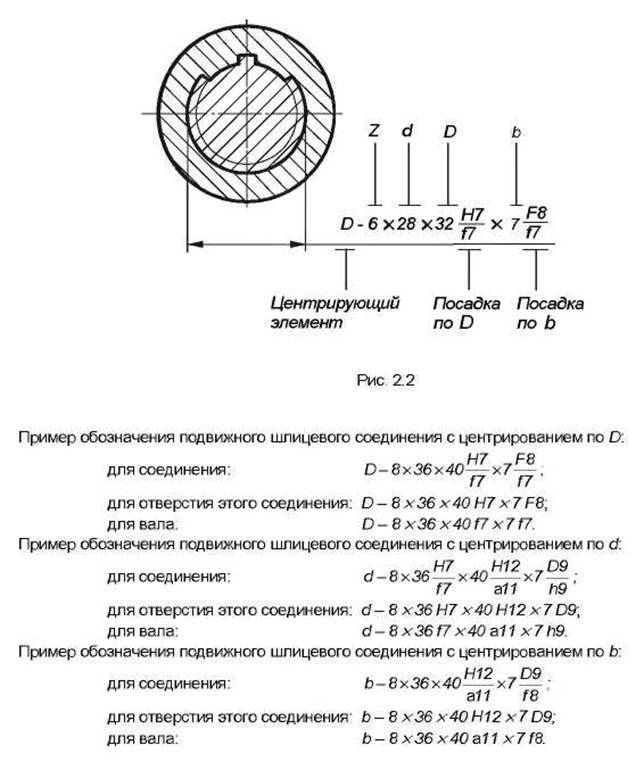

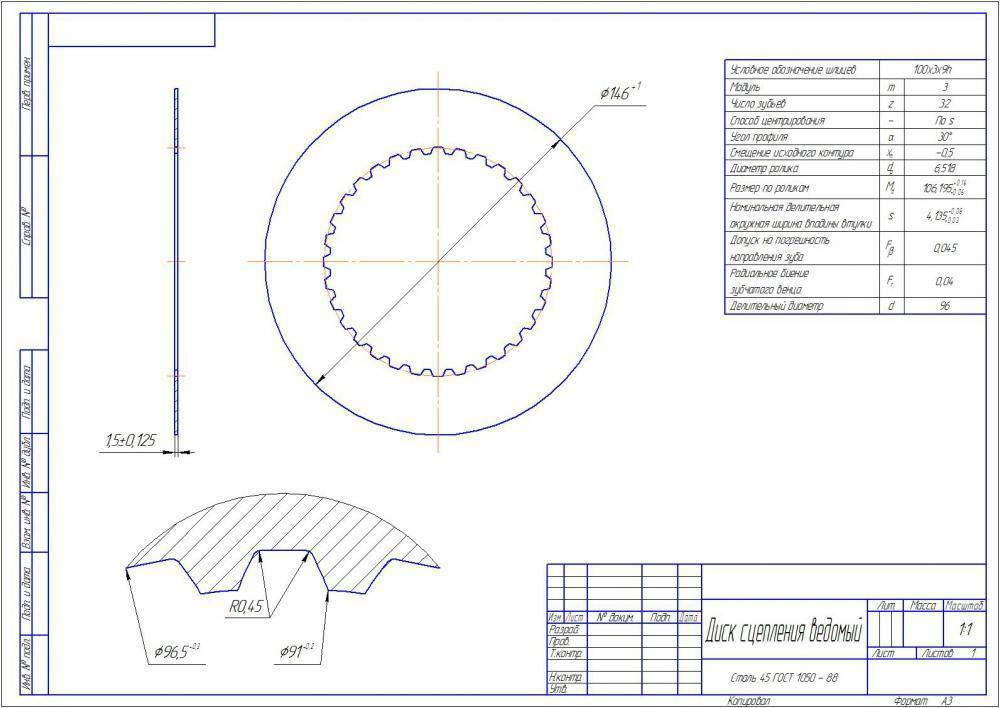

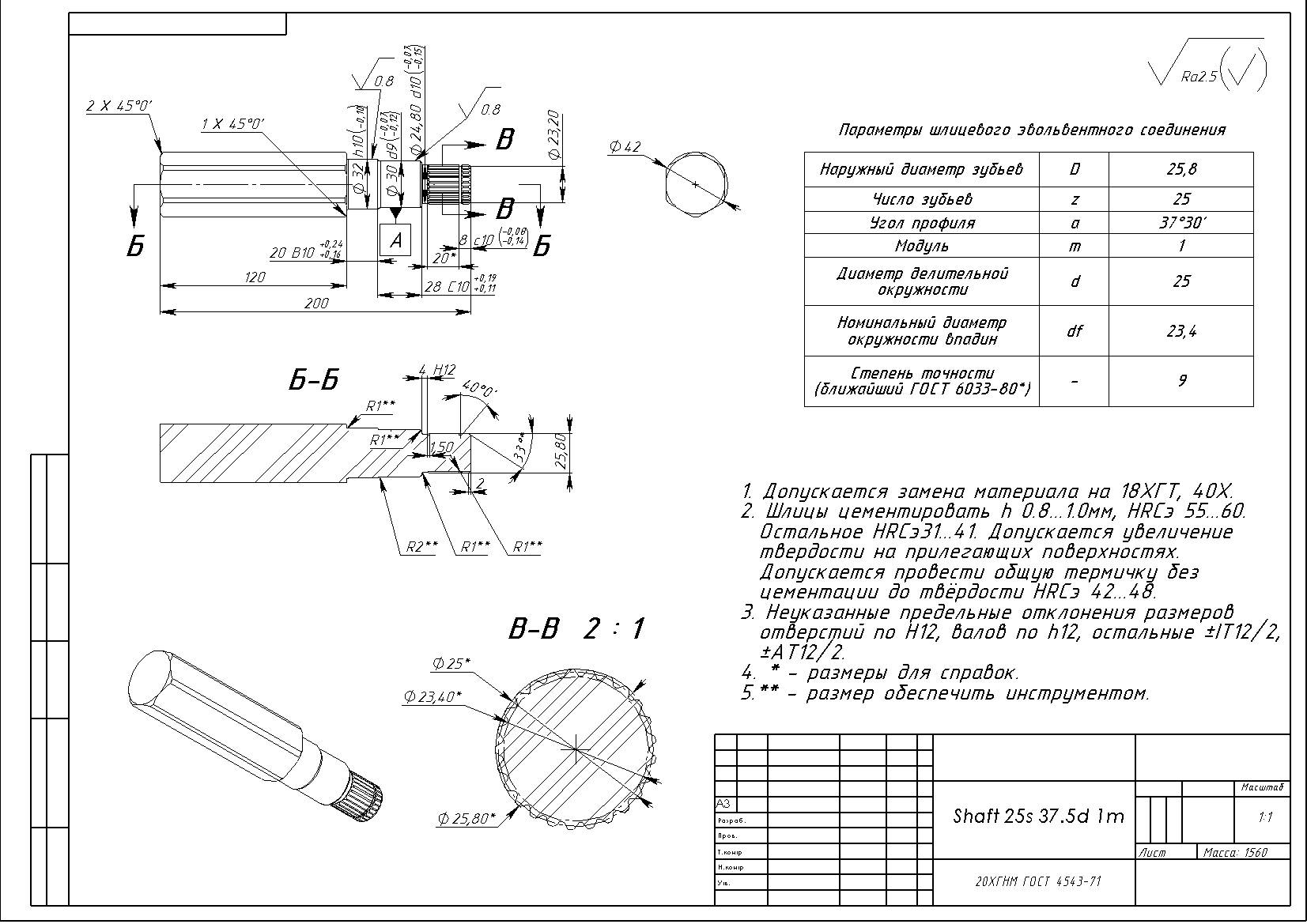

- Обозначения на чертежах шлицевых эвольвентных соединений валов и втулок должны содержать: номинальный диаметр соединения D; модуль m; обозначение посадки соединения (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов; обозначение стандарта.

- Обозначение поля допуска ширины впадины втулки и толщины зуба вала состоит из числа, обозначающего степень точности, и буквы, обозначающей основное отклонение, например: 9H; 10p; 9n; 7f.

- Примеры условных обозначений:

- – эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по боковым сторонам зубьев (по ширине зуба b), с посадкой по боковым поверхностям зубьев :

- 50×2× ГОСТ 6033-80;

- – втулки того же соединения:

- 50×2×9H ГОСТ 6033-80;

- – вала того же соединения:

- 50×2×9g ГОСТ 6033-80;

- – эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по наружному диаметру Df, с посадкой по центрирующему диаметру :

- 50 × × 2 ГОСТ 6033-80;

- – втулки того же соединения:

- 50 × H7 × 2 ГОСТ 6033-80;

- – вала того же соединения:

- 50 × g6 × 2 ГОСТ 6033-80;

- – эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по внутреннему диаметру df, с посадкой по центрирующему диаметру :

- 50 × 2 × ГОСТ 6033-80.

- 4. Контроль шлицевых соединений

Контроль шлицевых прямобочных соединений.Шлицевые изделия контролируют дифференцировано (поэлементно) с помощью предельных калибров или универсальных измерительных средств отдельно по каждому параметру и комплексно (по всему контуру) – с помощью комплексных проходных калибров, выполняемых по подобию сопрягаемых деталей.

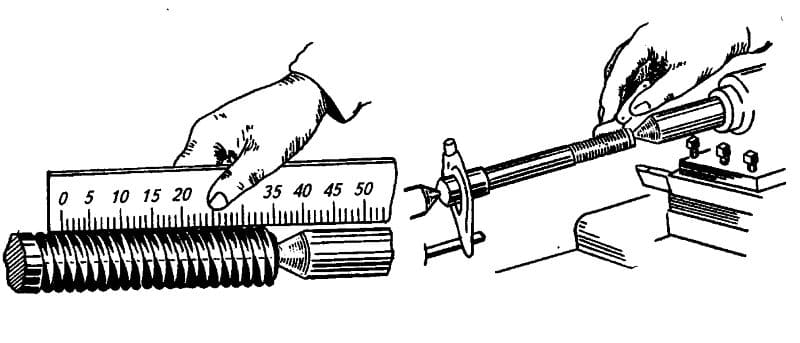

- Дифференцированный контроль шлицевых валов с прямобочным профилем по наружному и внутреннему диаметрам и толщине зубьев производится предельными скобами (рисунок а).

- Дифференцированный контроль шлицевых отверстий с прямобочным профилем по наружному и внутреннему диаметрам и ширине впадины производится предельными пробками (рисунок б).

- Все комплексные калибры являются проходными.

- Шлицевые изделия с эвольвентным профилем проверяются комплексными калибрами и дифференцировано предельными калибрами по следующим размерам: внутреннему диаметру отверстия, наружному диаметру вала, толщине зубьев у вала и ширине впадин у отверстия (втулки).

Контроль толщины зубьев валов и ширины впадин отверстий ГОСТ 6528-80 рекомендует производить путем измерения расстояния между измерительными роликами, закладываемыми в противоположные впадины . Допускается контроль толщины зубьев и ширины впадин предельными калибрами.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

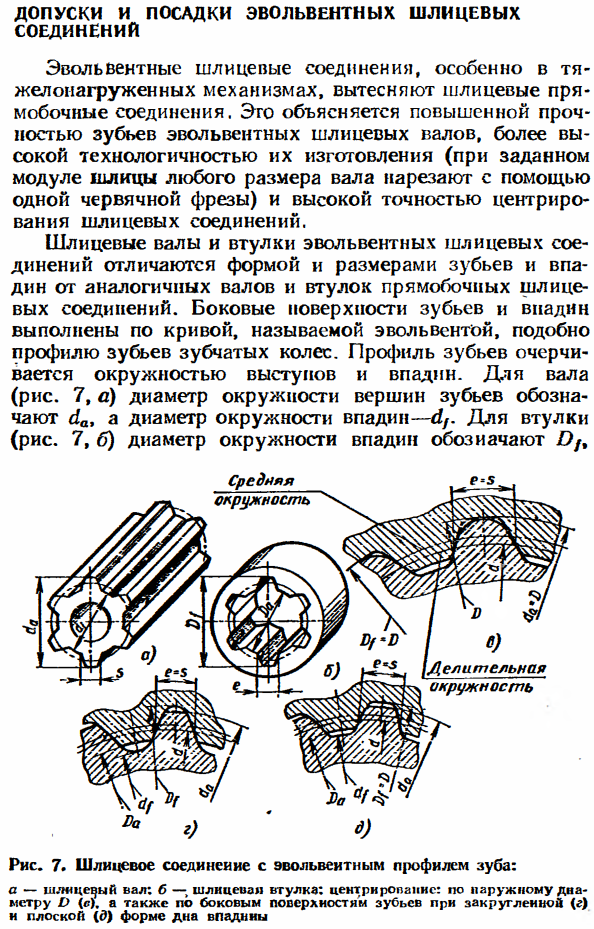

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Характеристика соединения

Шлицевые эвольвентные соединения на практике доказали свою надежность и прочность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит только при очень больших перегрузках, поскольку по эвольвенте площадь контакта – рабочая, больше, чем у других видов шлицов.

В отличие от прямых шлицов, которые рассчитываются на смятие и проверяются на срез, эвольвентный профиль имеет большую площадь контакта, и расчет на прочность производится на срез, затем делается проверка на смятие. Чаще всего основным параметром выбора типа соединений эвольвентных является наименьший в сечении размер вала. Именно он испытывает наибольшие нагрузки. Крутящий момент, динамические удары, вибрация, которые он способен выдержать, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала совпадает с изображением зубчатой шестерни того же радиуса и модуля. Нарезка производится на одном оборудовании червячными фрезами. В отличие от прямобочных шлицев, когда для каждого диаметра вала необходимо подбирать свой инструмент, эвольвентные зубья выполняются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения свои отдельные маркировки имеют обе сопрягаемые детали:

- втулка – D×m×9H;

- вал – D×m×9g.

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной поверхности зуба, реже по наибольшему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба на практике не осуществляется. Обозначение свое имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

Где:

D – наружный диаметр, который имеют эвольвентные валы до нарезки зуба;

m – модуль зуба;

i – обозначает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими цифрами – класс точности обработки.

Можно встретить таблицу размеров на шлицы эвольвентные с din параметрами. Это означает, что соединение сделано по нормативам немецкого института стандартизации. Они частично соответствуют международному стандарту ISO, имеют переводные таблицы.

Кроме неподвижных соединений, изготавливаются скользящие. В них втулка перемещается вдоль вала, и входит в зацепление с различными колесами в коробке передач. Для этого с торца по эвольвенте делается срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В неподвижных соединениях только снимаются острые углы, и втулка запрессовывается на вал.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

https://youtube.com/watch?v=rcFJ5Riiyp8

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

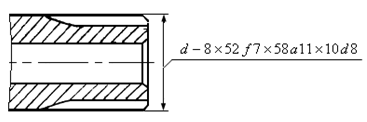

Размер по роликам зубчатого колеса. Универсальный расчет в Excel.

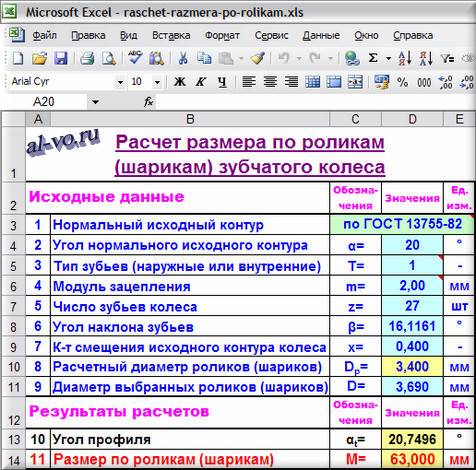

Приступаем к расчетам, запустив программу MS Excel. Если на вашем компьютере не установлена программа MS Excel, то можно выполнить расчет в программе Calc из свободно распространяемых пакетов Apache OpenOffice или LibreOffice.

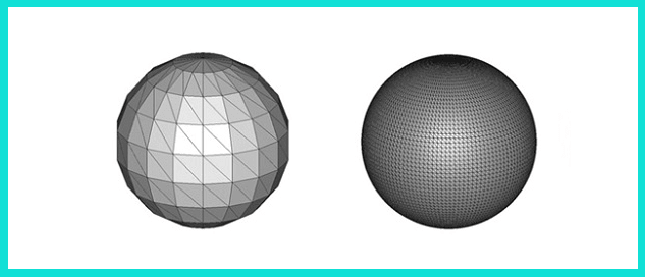

Схемы измерений показаны ниже на рисунке. Все замеры выполняются в плоскости торцевого сечения колеса!

Рассмотрим в качестве примера расчет размера по шарикам для косозубого колеса с наружными зубьями.

Исходные данные:

1. Документ, регламентирующий нормальный исходный контур зубьев колеса вписываем

в объединенную ячейку C3D3E3: ГОСТ 13755-82

В примечания к ячейке указаны главные параметры контура

α=20° — угол профиля

ha*=1 – коэффициент высоты головки зуба

c*=0,25 – коэффициент радиального зазора

2. Угол нормального исходного контура α в градусах, участвующий в дальнейших расчетах, записываем

в ячейку D4: 20

3. Параметр T, определяющий тип зубьев (наружные или внутренние), вписываем

в ячейку D5: 1

Т=1 — для наружных зубьев

Т=-1 — для внутренних зубьев

4. Модуль зацепления m в миллиметрах пишем

в ячейку D6: 2,00

5. Число зубьев z, контролируемого колеса записываем

в ячейку D7: 27

6. Угол наклона зубьев колеса β в градусах пишем

в ячейку D8: 16,1161

7. Коэффициент смещения исходного контура колеса x вводим

в ячейку D9: 0,400

8. Расчетный диаметр измерительных роликов (шариков) Dр в миллиметрах вычисляем

в ячейке D10: =1,7*D6=3,400

Dр=1,7*m

9. Выбираем ближайший к расчетному диаметр шариков D в миллиметрах из имеющихся в наличии и вписываем

в ячейку D11: 3,690

Выбранные шарики, конечно, не должны лежать на дне впадин и должны выступать за наружный диаметр зубьев!

Шарики (ролики) всегда должны соприкасаться с эвольвентой зубьев!

Результаты расчетов:

10. Угол профиля αtв градусах вычисляем

в ячейке D13: =ATAN (TAN (D4/180*ПИ())/COS (D8/180*ПИ()))/ПИ()*180 =20,7496

αt=arctg (tg (α)/cos (β))

11. Размер по роликам (шарикам) M в миллиметрах рассчитываем

в ячейке D14: =ЕСЛИ(ЧЁТН(D7) -D7=0;J3+D5*D11;ЕСЛИ(D8=0;J3*COS ( ПИ()/(2*D7))+D5*D11;J3*((M14^2+(2*K3*COS ((ПИ()/D7+M14)/2))^2) ^0,5)/(2*K3)+D5*D11))=63,000

M=dD+T*D – для всех колес с четным числом зубьев

M=dD*cos(π/(2*z))+T*D – для прямозубых колес с нечетным числом зубьев

M=dD*((λ2+(2*tg(βD)*cos((πz+λ)/2))2)0,5/(2*tg(βD))+T*D – для косозубых колес с нечетным числом зубьев

Задача решена! Размер по роликам зубчатого колеса найден! (Точнее – в нашем примере – это размер по шарикам.)

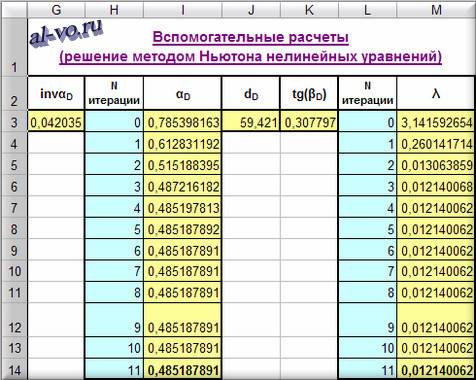

Я умышленно в основную таблицу расчетов не стал включать громоздкие и весьма непростые вспомогательные вычисления, без которых выполнить этот расчет невозможно. Сейчас мы с ними ознакомимся.

Вспомогательные расчеты:

1. Инволюту угла профиля в точке на концентрической окружности зубчатого колеса, проходящей через центры роликов (шариков) inv(αD) вычисляем

в ячейке G3: =TAN (D13/180*ПИ()) -D13/180*ПИ()+D5*(2*D5*D9*TAN (D4/180*ПИ()) -ПИ()/2+D11/(D6*COS (D4/180*ПИ())))/D7=0,042035

inv(αD)=tg(αt) -αt+T*(2*T*x*tg(α) — π/2+D/(m*cos(α)))/z

2. Угол профиля в точке на концентрической окружности зубчатого колеса, проходящей через центры роликов (шариков) αD в радианах считываем

в ячейке I14: =I13- (TAN (I13) -I13-$G$3)/(1/(COS (I13)^2) -1) =0,485187891

Для определения αD решаем уравнение inv(αD)=tg(αD) — αD

Решается это трансцендентное уравнение итерационным методом касательных Ньютона. Подробнее о том, как это делается можно прочитать в статье «Трансцендентные уравнения? «Подбор параметра» в Excel!».

αD(0)=π/4=3.14/4=0,785398163

n=0…11

αD(n+1)= αD(n)— (tg(αD(n)) -αD(n)— inv(αD))/(1/((cos(αD(n)))2-1))

3. Диаметр концентрической окружности зубчатого колеса, проходящей через центры роликов (шариков) dD в миллиметрах рассчитываем

в ячейке J3: =D6*D7*COS (D13/180*ПИ())/(COS (I14)*COS (D8/180* ПИ()))=59,421

dD=m*z*cos (αt/(cos (αD)*cos (β))

4. Параметр tg(βD)определяем

в ячейке K3: =COS (D13/180*ПИ())*TAN (D8/180*ПИ()/COS (I14)) =0,307797

tg(βD)= cos (αt)*tg (β)/cos (αD)

5. Значение параметра λ считываем

в ячейке M14: =M13- (SIN (ПИ()/$D$7+M13)*($K$3^2) -M13)/(COS (ПИ()/ $D$7+M13)*($K$3^2) -1)=0,012140062

Для определения λ решаем уравнение sin(π/z+λ)*(tg(βD))2-λ=0

Решается это трансцендентное уравнение итерационным методом касательных Ньютона – так же, как и уравнение в п.2 этого раздела статьи. (Хотя следует заметить, что есть еще целый ряд методов численного решения подобных уравнений.)

λ(0)=π=3.141592654

n=0…11

λ(n+1)= λ(n)— (sin(π/z+λ(n))*(tg(βD))2-λ(n))/(cos(π/z+λ(n))*(tg(βD))2-1)

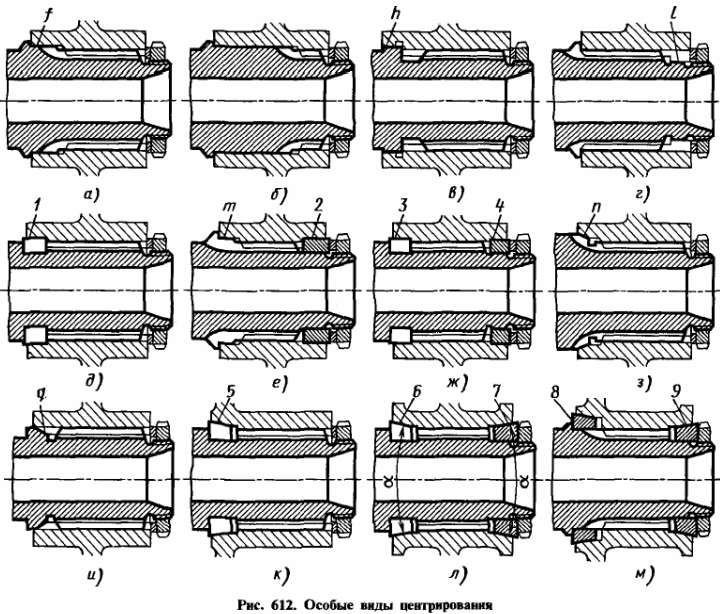

Особые виды центрирования шлицевых соединений

Особые виды центрирования шлицевых соединений.

Центрирование по специальным поверхностям применяют: а) в соединениях с короткими шлицами, не обеспечивающими продольной устойчивости насадной детали; б) в соединениях, передающих переменный крутящий момент или нагруженных периодически действующим опрокидывающим моментом; в) в соединениях с эвольвентными или треугольными шлицами со ступицами, термически обработанными до твердости более HRC 40, когда точное центрирование по боковым граням шлицев неосуществимо из-за невозможности шлифования пазов отверстия.

Посадку по шлицам в этих случаях делают свободной.

В конструкции на (рис. 612, а) вал снабжен дополнительным центрирующим пояском f на участке выхода шлицев.

Если необходима повышенная точность центрирования, а передаваемый крутящий момент невелик, то протяженность центрирующей поверхности увеличивают, уменьшая длину шлицев (вид б).

При центрировании цилиндрическим пояском h ни гладкой части вала (вид в) шлицы вала ослабляются кольцевой выточкой на выходе шлицев. В конструкции (г) ступица центрируется пояском на уменьшенном внутреннем диаметре шлицев по цилиндрическому пояску l на валу.

Центрирование производят также по разрезному кольцу 1 (вид д), заложенному в выточку на выходе шлицев; по цилиндрическому пояску m (вид е) на валу и по кольцу 2 у входа на шлицы; по двум втулкам (вид ж), одна из которых 3 разрезная, а другая 4 — целая.

Тяжелонагруженные соединения, работающие при циклических нагрузках, центрируют по коническим поверхностям (виды з—м). Натяг на конусах, возникающий при силовой затяжке, эффективно тормозит угловые микросмещения ступицы относительно вала, предупреждая выработку, разбивание и наклеп рабочих поверхностей. Вместе с тем конические поверхности воспринимают трением значительную долю крутящего момента, благодаря чему нагрузка на шлицы уменьшается.

Затяжка на конические поверхности вала n (вид з) и q (вид u) нередко приводит к свариванию ступицы и вала. Лучше конструкции с промежуточными коническими кольцами из твердых кованых бронз (БрКЗМц1 или БрБ2), образующими в сочетании со стальными поверхностями вала и ступицы устойчивую против сваривания пару.

На виде (к) представлена конструкция с разрезным коническим кольцом 5, заведенным в кольцевую выточку на участке выхода шлицев. Конструкция (л) с двумя кольцами, одно из которых разрезное 6, а другое целое 7, помимо гашения угловых колебаний втулок относительно вала, обеспечивает устойчивость против действия опрокидывающих моментов. Недостаток этих конструкций — ослабление шлицев вала кольцевой выточкой.

Целые кольца 8, 9 (вид м) обеспечивают, как и разрезные, практически беззазорное центрирование; упруго деформируясь под действием затяжки, кольца плотно охватывают цилиндрические поверхности вала.

Углы конусности α делают в пределах 30—60°. Чем меньше α, тем сильнее затяжка, но одновременно тем больше радиальные силы, сжимающие вал и разрывающие ступицу. Кольца располагают в узлах жесткости (вид к) или усиливают ступицу на участке расположения конусов кольцевыми ребордами (виды л, м).

В конструкциях с центрированием по двум коническим поверхностям (виды л, м) посадку по шлицам делают свободной во избежание совмещения двух центровок.

В тяжелонагруженных соединениях применяют дополнительные способы предупреждения наклепа и схватывания: закалку, цементацию, азотирование, фосфатирование и сульфидирование шлицев, металлические покрытия (омеднение, лужение, кадмирование и др.), а также смазывание соединения разделительными мазями на основе графита, дисульфида молибдена и др.

Источник

Заключение.

При контроле изготовленных зубчатых колес сравниваются измеренные микрометром и рассчитанные значения размеров по роликам (шарикам).

Допуски на размеры по роликам (шарикам) назначаются по ГОСТ 1643-81 в зависимости от требований к передаче.

Теме зубчатых колес на блоге посвящено еще несколько важных и, думаю, полезных статей в рубрике «Механика». Быстро найти их вы сможете в перечне на странице «Все статьи блога».

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу вас подписаться на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей!

Ссылка на скачивание файла: raschet-razmera-po-rolikam (xls 37.0KB).