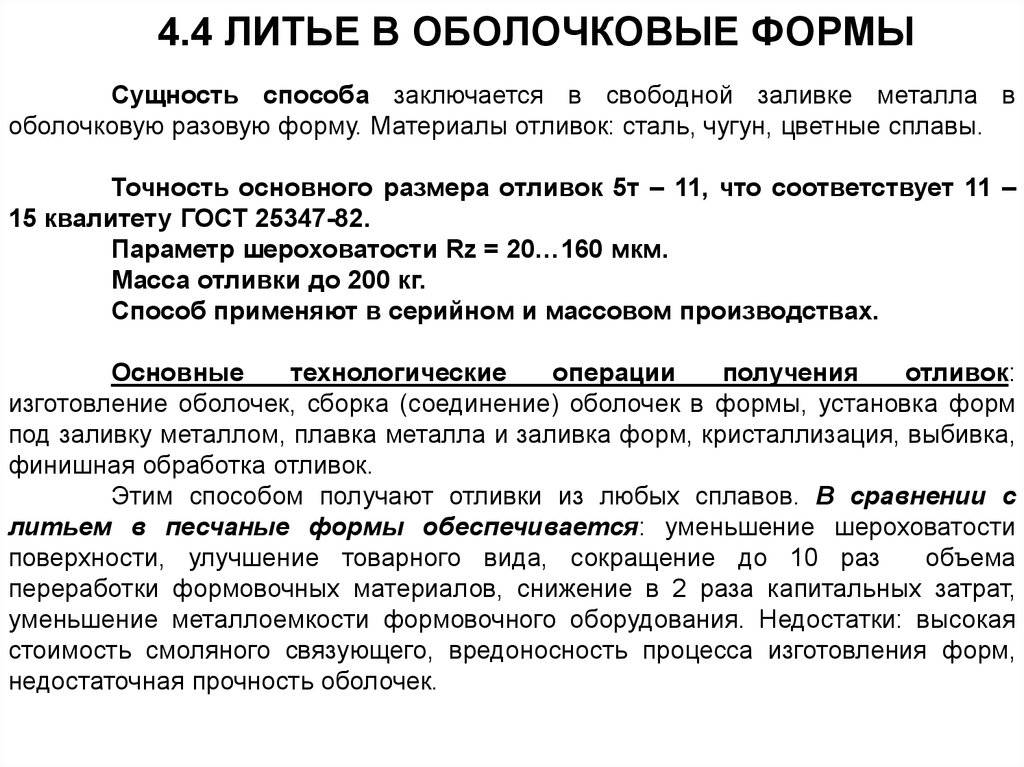

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование – погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров

Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности

Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Выбивка, обувка, очистка и контроль литья

После завершения специализированного литейного процесса и остывания заготовок до подходящей температуры, ее убирают из формы и если понадобится отсылают на чистку ее от литников, облоя и др. По мимо этого, выполняют контроля качества полученных деталей.

Ключевым документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Тех. контроль литья

Более того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и прочими нормами, так или по другому, которые относятся к литью металлов.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

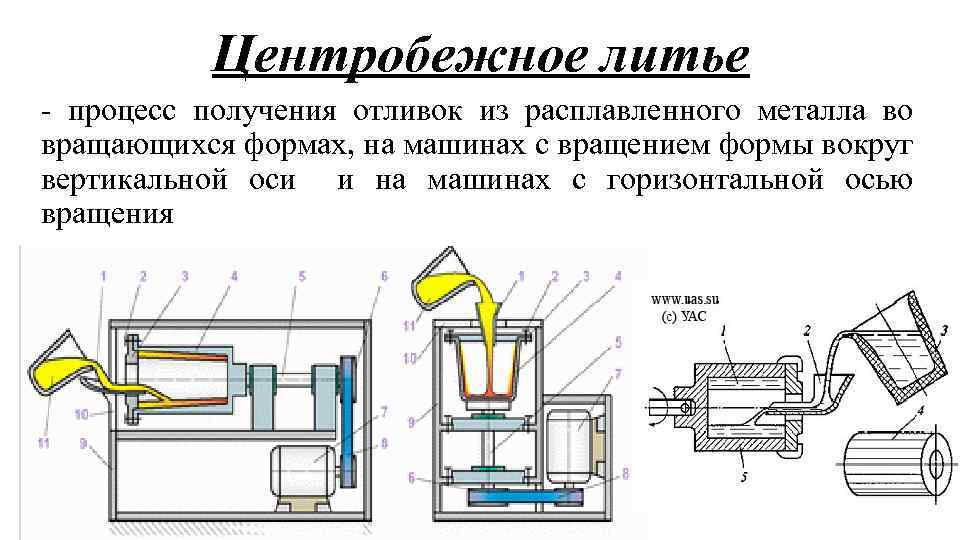

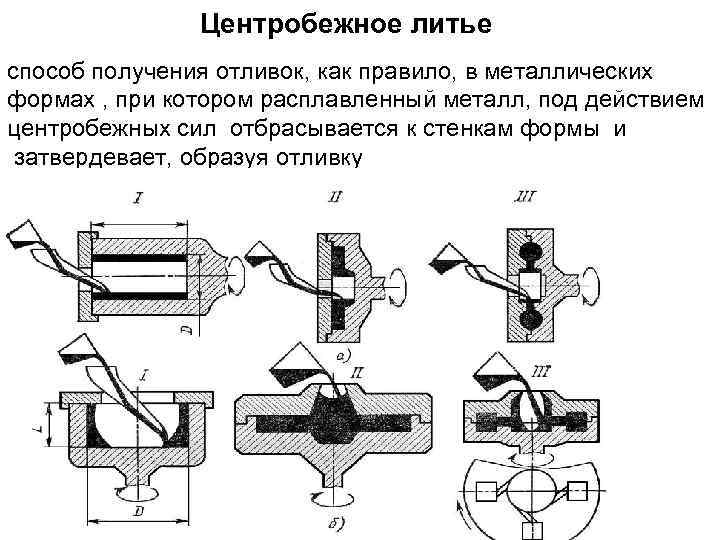

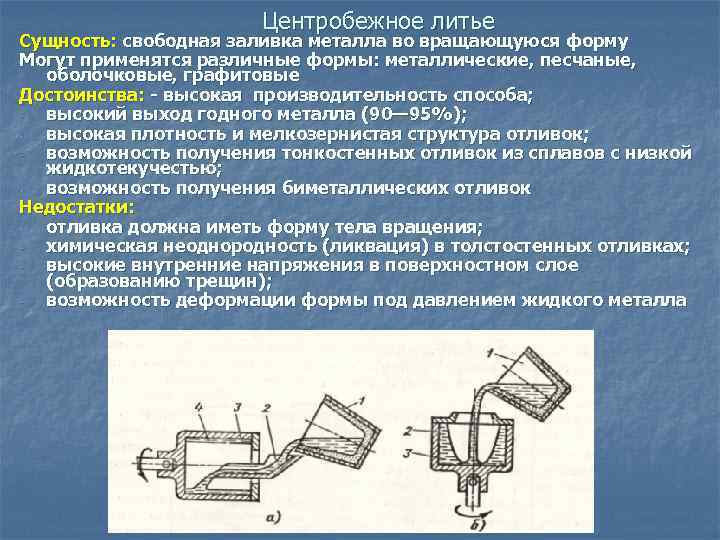

Центробежное литье

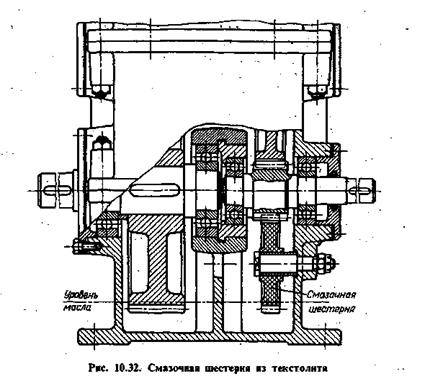

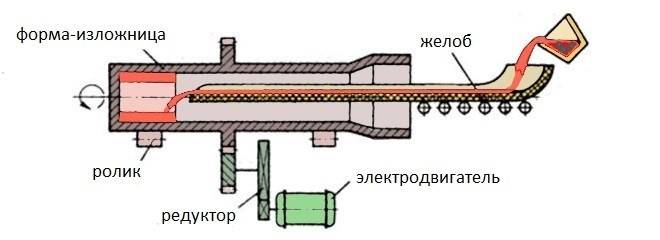

Специализированные виды литья неограниченны темы методами, вышеприведенными. При центробежном способе специализированного литья, расплав заполняет форму под влиянием центробежных сил. Они появляются во время вращения литьевой формы вокруг оси, которая может быть размещена вертикально, в горизонтальном положении или под угол к горизонту.

При подобном методе литья поверхность внутри отливки сформировывается, не вступая в контакт с поверхностью рабочей формы, и по этому ее называют свободной.Такая особенная технология предусматривает, что литьевые формы сделаны из металла. в начале заливки расплава ее следует подогреть до температуры 250 – 350 градусов, после на поверхности для работы наносят огнеупорное покрытие. Применение центробежной обработки расплава дают возможность получить плотность отлитого металла, отсутствие пустых мест и раковин в теле получившейся детали. Под влиянием центробежных сил.

https://youtube.com/watch?v=ubbRyXhvyUc

Центробежная обработка расплава дает возможность делать следующие типы деталей:

- втулки;

- барабаны;

- корпуса роторов и многое иное.

Благодаря этому детали обладают очень высокой устойчивостью к износу. Более того, центробежные силы вытесняют из расплава сторонние включения и шлаки.

Характеристики нашего литейного производства

- В цехах установлены плавильные печи следующих моделей: ИСТ 25 – 2 шт, ИСТ 15 – 1шт, ДСП-3М – 2 шт, ИСТ 1,5 – 2 шт, ИСТ 0,75 – 2 шт;

- Площадь литейного цеха завода – 18 000 м2;

- Производственные мощности завода – 24 000 т/год;

- Установленные линии машинной формовки изделий с размерами опок – 1050×600×300 мм, 850×680×300 мм, 1050×800×300 мм, 1200×1600×450 мм;

- Ручной плац: 2 000 м2;

- Установленные печи для отжига:

- Загрузка 25 т. Рабочий размер: B=2500 мм, H=1850 мм, L=5500 мм – 2шт;

- Загрузка 100 т. Рабочий размер: B=7000 мм, H=7000 мм, L= 14000 мм – 2 шт;

- Сроки изготовления:

- Модельная оснастка – от 3 дней

- Готовая отливка – от 5 дней;

- Наивысшая возможная группа сложности отливки – 6 (тонкостенные детали корпусов);

- Применяемые лабораторные протоколы контроля:

- Рентгеноскопия;

- Ультразвуковая дефектоскопия;

- Магнитоскопия;

- Механические испытания

- Протоколы контроля: ультразвуковая дефектоскопия, рентгеноскопия, магнитоскопия, механические испытания;

- Возможные показатели качества при литье в землю – количество брака не более 5,8%.

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр. Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка. Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль. Кокильное литье используют для изготовления отливок из цветных сплавов.

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве. Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

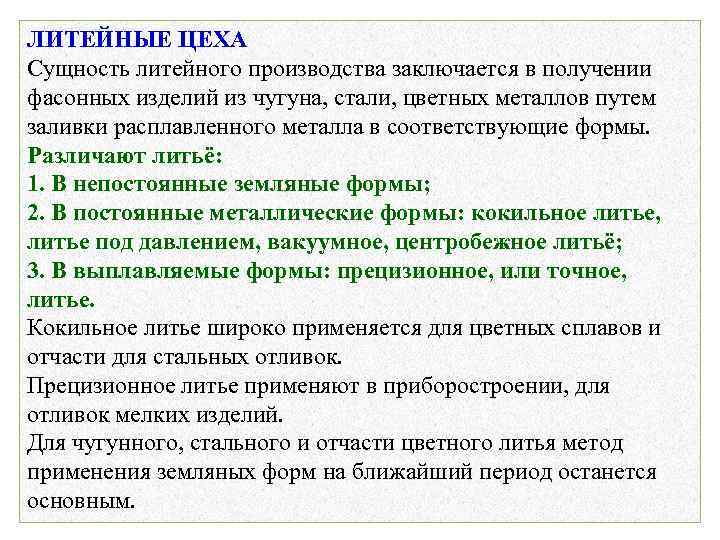

Общая информация #Литье металлов_иннов_описание

2.1 Описание назначения #Литье металлов_иннов_назначение

Литьём под давлением изготавливают:

- детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

- детали сантехнического оборудования;

- детали бытовых приборов (пылесосы, стиральные машины, телефоны);

- детали приборов

- детали кораблей

- детали самолетов

- детали для аэрокосмической промышленности

- детали автомобилей

- корпуса электродвигателей

- детали для энергетической промышленной

- деталей для централизованного отопления квартир и домов

Также литьё под давлением используется при производстве компьютеров, смартфонов и прочей электроники.

Практически любую деталь из алюминия можно отлить на машинах литья под давлением. Поскольку при литье под давлением можно получить детали с высокими допусками по пористости и плотности изделия.

2.2 Используемые материалы #Литье металлов_иннов_материалы

Способ литья под давлением применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей.Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

2.3 Описание технологического процесса #Литье металлов_иннов_процессы

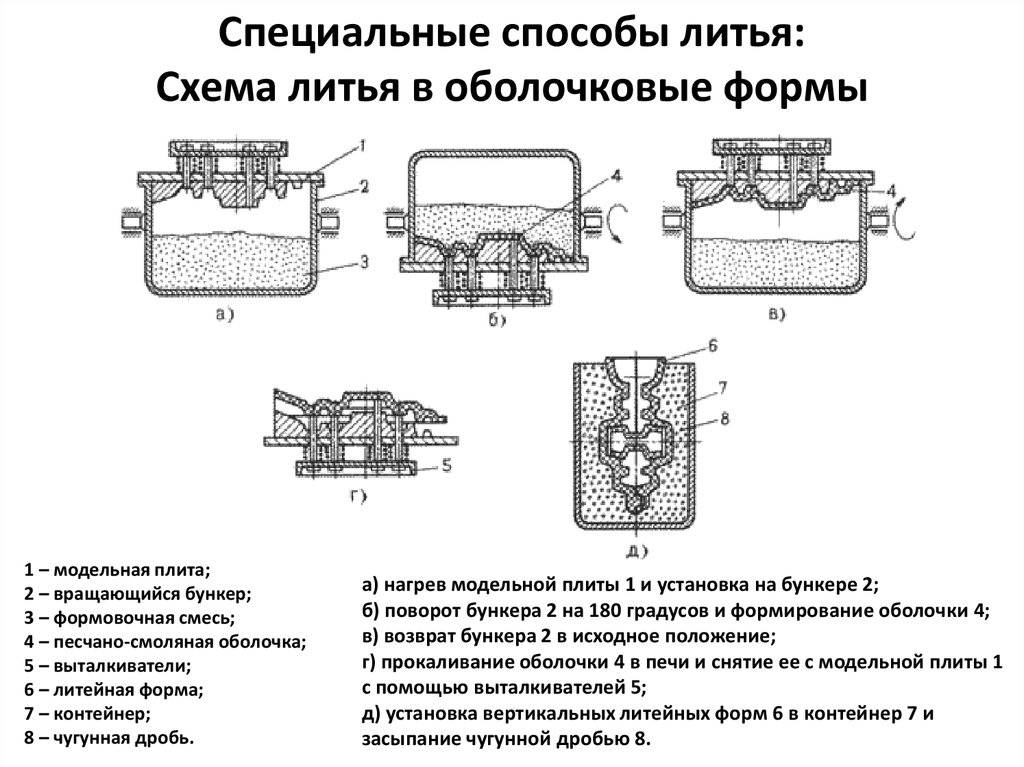

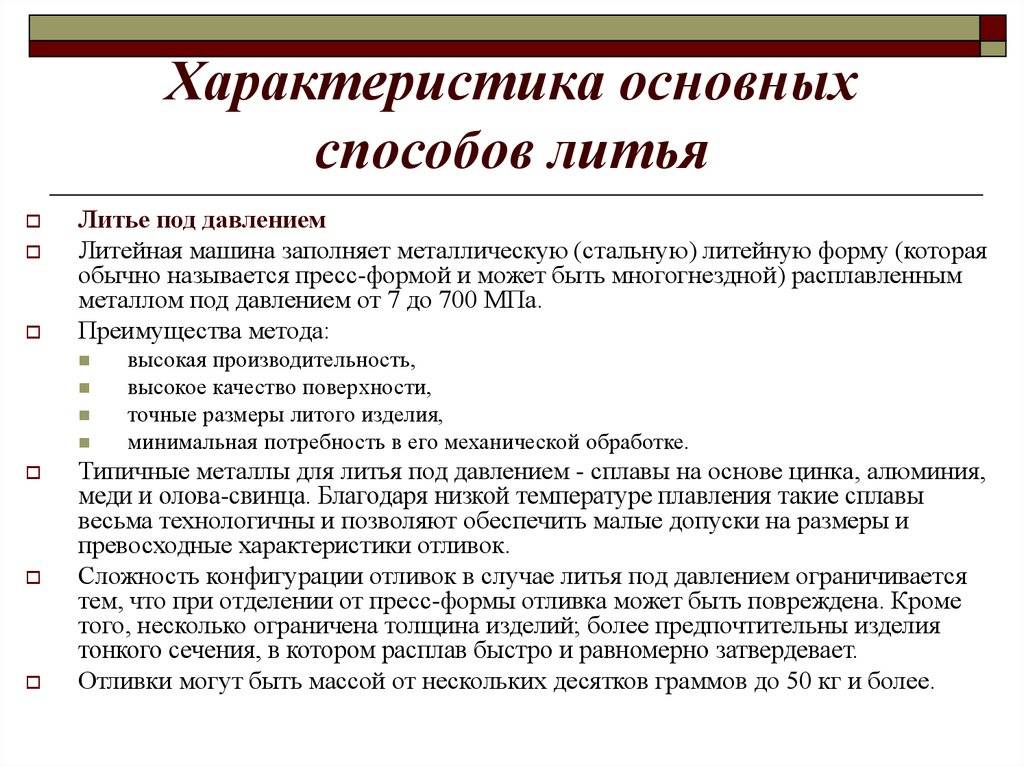

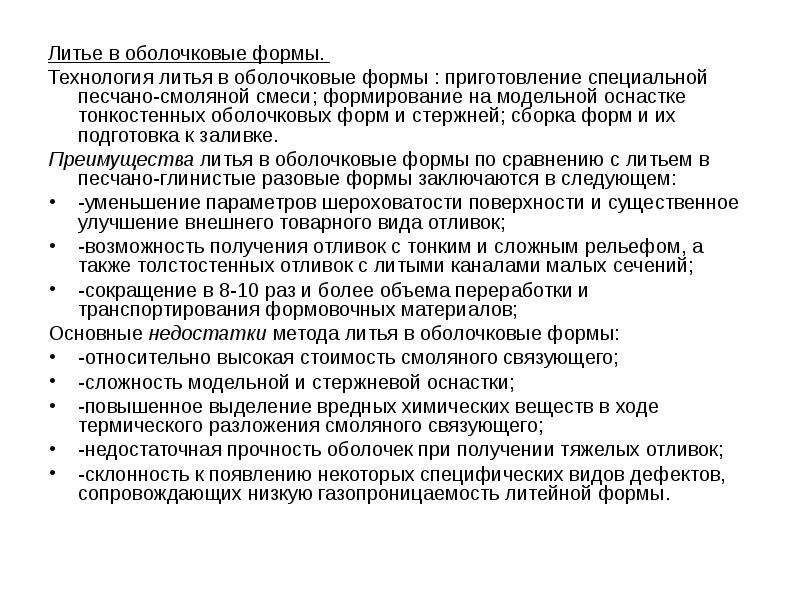

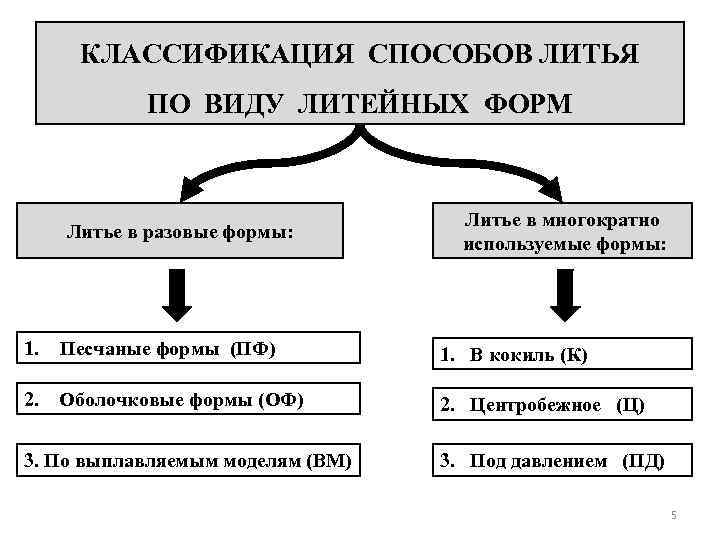

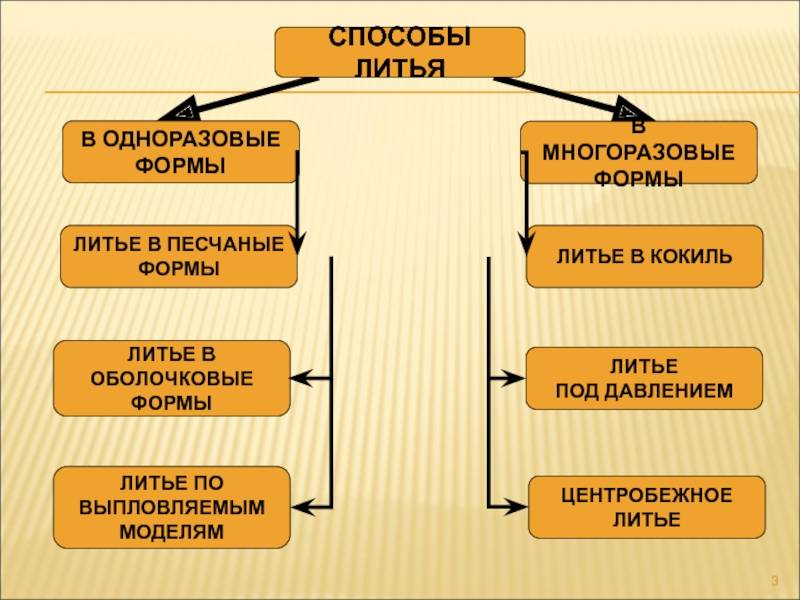

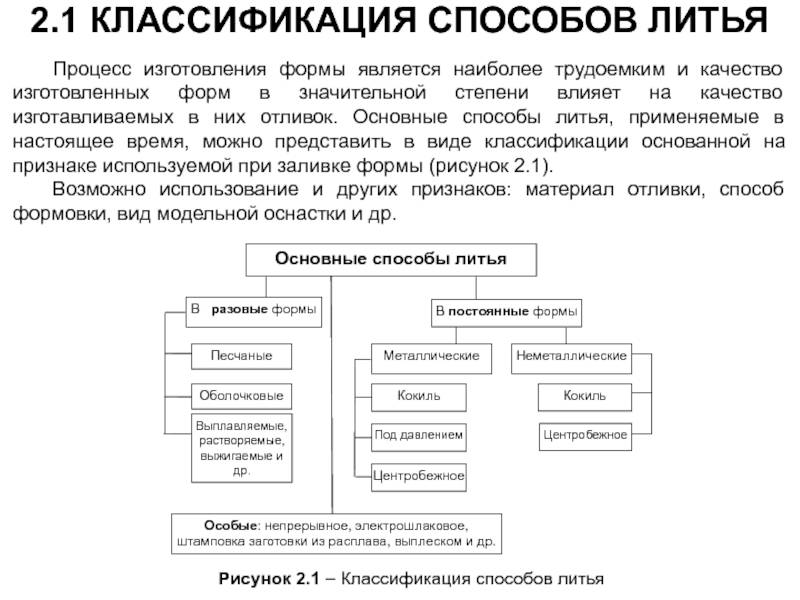

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

Отливка под давлением

- Первый этап, это раскрытие пресс-формы и смазка. Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

- Второй этап, это смыкание пресс-формы. Усилие смыкания пресс-формы эта та характеристика, которая по современной классификации дает название всей машине, то есть например если у машины литья под давлением название C300D, то ее усилие смыкания 3000 кило-Ньютонов или 300 тонн и она является аналогом машины литья под давлением 711А08 по Советской классификации. Другими словами такая машина способна сдержать металл, который создает усилие, стремящееся раскрыть пресс-форму в триста тонн.

- Третий этап, это заливка металла в поршень. После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

- Четвертый этап, это запрессовка металла. Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает метал в камеру прессования.

- Пятый этап, это снятие готового изделия.

2.4 Серийность (#Литье металлов_иннов_серийность)

Данный метод изготовления заготовок отличается высокой производительностью. Но иногда чтобы переналадить линию для выпуска новой заготовки требуется вложить значительные средства, так как оборудование и оснастка очень дорогие (литье металлов под давлением).

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

Стальная поковка

Стальная ковка появилась в Китае в древние времена для производства различных видов металлических изделий.

Принимая во внимание, что процедуры и инструменты, используемые для производства кованых деталей, менялись на протяжении веков (от использования наковален, молотков и рабочей силы до автоматических машин в качестве гидравлических прессов), основной процесс ковки стали по-прежнему основан на приложении тепловой энергии к твердому веществу. стальные блоки и их дальнейшая обработка в готовые изделия путем приложения механических (ударных) сил

Процесс ковки

Основной процесс ковки состоит из нескольких традиционных этапов:

- сырье (стальные блоки, слитки, заготовки) нарезают на более мелкие части, если необходимо,

- сырье нагревают до достижения требуемой температуры ковки (применение тепла необходимо для того, чтобы сделать материал пластичным и податливым); температура ковки зависит от типа металла и достигается путем помещения материала в термокамеру / печь;

- нагретый металл придает механическую силу (давление) необходимой форме;

- полуфабрикат подвергается механической обработке, чистовой обработке и термообработке

В конце процесса полученный продукт обладает исключительной прочностью, ударной вязкостью и износостойкостью благодаря металлургической рекристаллизации и измельчению зерен в результате применяемой термической и механической обработки.

В зависимости от температуры, применяемой к сырью в процессе ковки, ковка делится на:

- холодная ковка стали: когда нагрев не применяется, то есть процесс ковки происходит при комнатной температуре (в этом случае требуются более высокие механические силы, и металл имеет более низкую формуемость по сравнению с методами теплой или горячей ковки);

- Теплая ковочная сталь: сырье нагревают при температуре от 800 до 950/1000 C°;

- Сталь горячей ковки: когда температура нагрева выше 950/1000 C° (и, как правило, ниже 1300 C°), чтобы придать металлу высокую пластичность и сделать возможной ковку даже при умеренном механическом давлении.

Виды стальных поковок

Ковка в закрытом штампе «Кованая сталь с закрытым штампом» — это процесс ковки, при котором штампы движутся навстречу друг другу и полностью или частично покрывают заготовку. Нагретое сырье, которое приблизительно соответствует форме или размеру конечной кованой детали, помещают в нижнюю часть штампа.Ковка в открытых штампах «Кованая сталь с открытой штамповкой» — это процесс деформации куска металла между несколькими штампами, которые не полностью герметизируют материал. Металл формируется под действием штампов, которые «забивают» или «штампуют» материал посредством серии движений, пока не будет достигнута нужная форма.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь

Цинк

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Центробежное литье с вертикальной осью вращения

Для того чтобы получить отливку на машинах, которые вращают форму вокруг оси, расположенной вертикально, заливка расплавленного металла или сплава производится сверху во вращающуюся форму через отверстие расположенное по оси вращения шпинделя.

В процессе вращения металл или сплав под влиянием центробежных сил стремится к боковым стенкам формы (изложницы). Вращение осуществляется до тех пор, пока форма затвердеет полностью. Как только это произойдет, форма останавливается, и из нее извлекается отливка.

Одной из характерных особенностей тех отливок, которые получаются на машинах с вертикальными осями вращения, является то, что толщина их стенок неравномерна по высоте: в нижней части они получаются более толстыми. Во многом именно поэтому таким способом обычно изготавливают отливки с небольшим габаритным значением по высоте: кольца, фланцы, короткие втулки.

Специальные способы – литье

Специальные способы литья следующие: литье в оболочковые формы, точное литье в металлические формы ( кокили), центробежное литье, литье под давлением и непрерывное литье в кристаллизаторах. Эти способы позволяют получать отливки с минимальными припусками на механическую обработку, высокой точности и чистоты поверхности.

Специальные способы литья целесообразно применять для получения мелких и средних по массе отливок; при литье в песчаные формы габариты и масса отливок практически не ограничены.

Некоторые специальные способы литья позволяют получать отливки с высокой чистотой поверхности и точностью по размерам, что резко сокращает или исключает совсем их последующую механическую обработку.

Практически, так называемые специальные способы литья повышенной точности и относятся к последней группе процессов, что определяется невозможностью их реализации в ручном исполнении.

В литейном производстве широко применяют специальные способы литья: в металлические формы ( коки-ли), центробежное литье, литье под давлением, литье по выплавляемым моделям и др. Такими способами можно получать отливки высокой точности, с минимальными допусками по размерам, с высокой чистотой поверхности. Это сокращает или совсем исключает механическую обработку на металлорежущих станках, дает экономию металла, особенно важную при использовании дорогостоящих и дефицитных сплавов, снижает трудоемкость и стоимость детали. Наряду с этим каждый специальный способ литья имеет свои специфические особенности, ограничивающие область его применения.

| Схема получения отливок в поворотной форме.| Схема получения отливок автоклавным способом. |

При заливке алюминиевых сплавов в гипсовые формы применяют специальные способы литья: тонкостенные отливки заливают в нагретые до 100 – 200 С формы методом вакуумного всасывания, что позволяет заполнять полости толщиной до 0 2 мм; толстостенные ( более 10 мм) отливки получают заливкой форм в автоклавах.

В связи с этим за последние годы быстрыми темпами развиваются специальные способы литья ( кокильное, под давлением, по выплавляемым моделям, в оболочковые формы, центробежное и др.), позволяющие получать отливки повышенной точности, с высокими параметрами шероховатости поверхности, с минимальными припусками на механическую обработку, а иногда и полностью исключающие ее. Технологические процессы изготовления отливок специальными способами позволяют механизировать и автоматизировать процессы, что обеспечивает повышение производительности труда, улучшение качества отливок, снижение себестоимости и значительное улучшение условий труда.

В третьем разделе рассмотрены основы современной технологии литейного производства, специальные способы литья и контроля качества отливок, а также приведены требования, предъявляемые к литейным сплавам.

В третьем разделе рассмотрены основы современной технологии литейного производства, специальные способы литья, а также приведены характеристики основных литейных сплавов и описаны печи, применяемые для их выплавки.

Для получения отливок из магниевых сплавов широко применяют литье под давлением и другие специальные способы литья. При литье в песчано-глинистые формы литниковые системы имеют такие же особенности, как при литье алюминиевых сплавов. Особенность магниевых сплавов состоит в том, что они способны разлагать влагу формовочных материалов, что приводит к образованию гремучего газа. Для предотвращения этого в формовочные смеси вводят добавки порошкообразной серы, борной кислоты.

| Ориентировочные значения КИМ различных заготовок. |

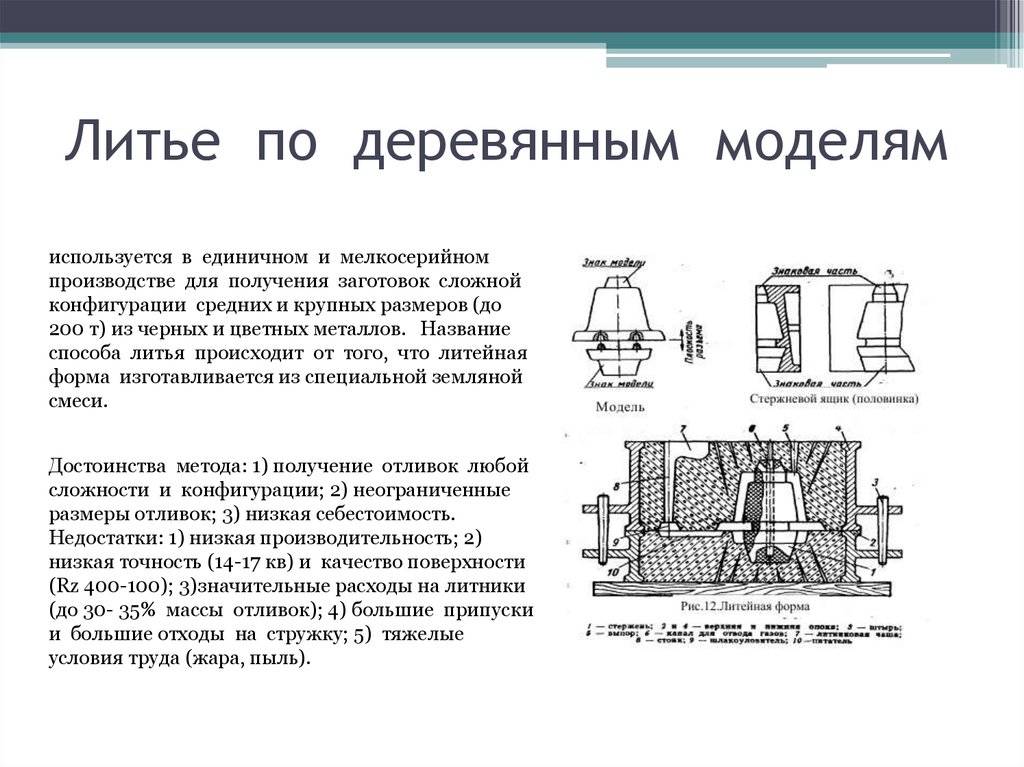

Способы изготовления отливок делятся на две группы: литье в обычные песчаные формы; специальные способы литья.

Если при литье в песчаные формы габаритные размеры и масса отливок практически не ограничены, то специальные способы литья применяют для получения мелких и средних по массе отливок. Кроме того, следует выбирать такой способ литья, который обеспечивал бы получение отливок с заданной точностью и заданным параметром шероховатости поверхности. Малая шероховатость поверхности отливок позволяет сохранить литейную корку, которая, как правило, имеет повышенные твердость и износостойкость; снизить себестоимость готовых деталей за счет экономии металла и снижения трудоемкости при механической обработке.

Отливки, полученные в песчаных формах, используют в единичном и мелкосерийном производствах. Специальные способы литья целесообразно применять при крупносерийном и массовом производствах, так как эти процессы экономически оправдывают себя только в том случае, если стоимость оснастки полностью окупается снижением расходов на механическую обработку.

Литье методом вакуумного всасывания

Сущность литья методом вакуумного всасывания заключается в том, что тонкостенная, непрерывно охлаждаемая водой форма — кристаллизатор, связанная с вакуум — системой, погружается в ванну с расплавленным металлом.

Вакуумным всасыванием заполняется полость кристаллизатор, стенки которого благодаря охлаждению водой обеспечивают интенсивную кристаллизацию от стенок к центру.

Требуемая толщина стенки отливки регулируется продолжительностью выдержки кристаллизатора под вакуумом.

Получение отливок методом вакуумного всасывания осуществляется на специальной установке. Регулирование продолжительности выдержки кристаллизатора под вакуумом возможно с точностью до 0,1 сек. при автоматической установке включения и выключения вакуума.

После снятия вакуума не успевшая закристаллизоваться часть метла стекает обратно в ванну. Отлитая заготовка выпадает сама за счет усадки металла и конусности кристаллизатора.

Бронзовые отливки, полученные методом вакуумного всасывания, имеют лучшую структуру и более высокие механические свойства, чем отливки, полученные другими способами литья.

Изготовление отливок вакуумным всасыванием успешно применяется, например, при получении заготовок для втулок из цветных металлов. Этим способом устраняется брак по газовым раковинам и пористости.

Электрошлаковое литьё

Существуют виды литья металлов, которые в силу своей сложности и дороговизны целесообразно использовать для получения отливок для особо ответственных деталей.

Электрошлаковое литьё

Электрошлаковое литье выполняют в несколько этапов:

- Создание шихты, для этого применяют предварительно подготовленные электроды.

- Затем, электроды подогревают снизу. Для этого через токопроводящий шлак пропускают электричество. Оно разогревает шлак, и полученное тепло прогревает электроды.

- Стальной расплав рафинируют шлаком, который исключает его насыщение кислородом и освобождает его от примесей.

- В этом процессе применяют формы, выполненные из металла и оснащенные системой водяного охлаждения. Именно в ней происходит остужение металла и формирование детали. Если существует необходимость в получении заготовок с внутренними пустотами, то для этого применяют металлическими стержнями.

Основное достоинство этого вида отливки металла заключается в том, получается расплав без посторонних примесей и равномерной структурой стали. Такой вид плавки применяют для получения специальных сплавов, которые, получить другими видами не получается.

Историческая справка

Самые древние изделия (заготовки бусин, пластинчатых накладок и подвесок, рыболовных крючков и др.), отлитые из самородной меди в открытых формах и обработанные горячей ковкой, обнаружены при раскопках памятников «докерамического неолита» Ближнего Востока, датированных кон. 8-го – 7-м тыс. до н. э. (Магзалия, Чайеню-Тепези, Чатал-Хююк и др.). Л. в разъёмные и составные каменные формы (орудия труда, оружие, украшения, предметы религ. культа и др.) зарождается в энеолите Юго-Вост. Европы в системе Балкано-Карпатской металлургической провинции (5–4-е тыс. до н. э.). Л. в закрытые каменные, глиняные и металлич. формы и по выплавляемым моделям распространяется в раннем бронзовом веке в системе Циркумпонтийской металлургической провинции, достигая расцвета в Старом Свете в позднем бронзовом (2-е – нач. 1-го тыс. до н. э.) и раннем железном веках. Технология Л. широко применялась в Средневековье.

В России в 1479 построен первый литейный завод – «пушечная изба» (Москва). В царствование Ивана IV созданы литейные заводы в Туле, Кашире и др. городах; при Петре I – литейные заводы на Урале, на юге и севере Рос. государства. Одна из самых крупных отливок в мире, изготовленная в 1873 на Пермском заводе, – шабот (нижняя часть, воспринимающая удар) парового молота (650 т). Известно мастерство литейщиков старых рус. заводов – Каслинского, Путиловского, Сормовского, Коломенского и др. До 19 в. при Л. использовали ранее накопленный многовековой опыт мастеров. Лишь в нач. 19 в. были заложены теоретич. основы литейной технологии. В работах рос. учёных П. П. Аносова, Н. В. Калакуцкого и А. С. Лаврова, Д. К. Чернова впервые научно объяснены процессы кристаллизации, возникновения ликвации и внутр. напряжений в отливках, намечены пути к повышению качества отливок.

Выбивка, обувка, очистка и контроль литья

После завершения специализированного литейного процесса и остывания заготовок до подходящей температуры, ее убирают из формы и если понадобится отсылают на чистку ее от литников, облоя и др. По мимо этого, выполняют контроля качества полученных деталей.

Ключевым документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Тех. контроль литья

Более того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и прочими нормами, так или по другому, которые относятся к литью металлов.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Применение медного литья

Медное литье применяется для изготовления широкого спектра изделий. В ювелирном деле легендарный металл чаще используют в составе сплавов. В небольших количествах ее добавляют в золотые изделия для повышения их прочности и стойкости к истиранию. Бронза, представляющая собой сплав меди с оловом, используется для создания авторских подвесок, цепочек, колец и сережек.

Ювелирные украшения из меди

Литье из меди применяется также для изготовления рыболовных блесен уникальной формы. Еще одна сфера применения — создание авторских масштабных моделей техники — кораблей, автомобилей, танков, самолетов и пр. Здесь кроме бронзы используется латунь — сплав с цинком.

Латунь и бронза применяются также для отливки элементов декора помещений, накладок и авторских дверных ручек. Здесь, кроме конструкционных достоинств — прочности, долговечности и внешнего вида, применяются и бактерицидные свойства меди и ее сплавов.

https://youtube.com/watch?v=wPO1fFYp6t4

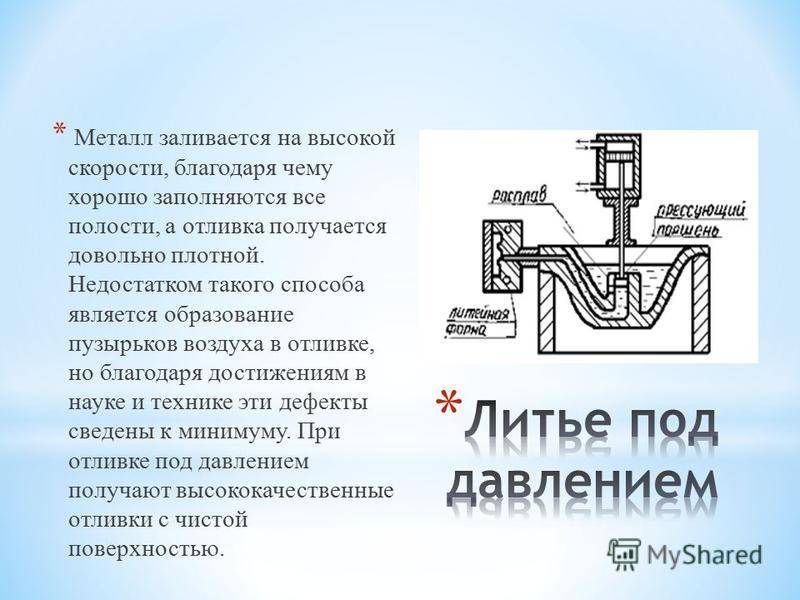

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

Преимущества способа:

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

Ограничения:

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.