Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей. Каждый из способов оптимален для выполнения тех или иных задач. Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей. Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

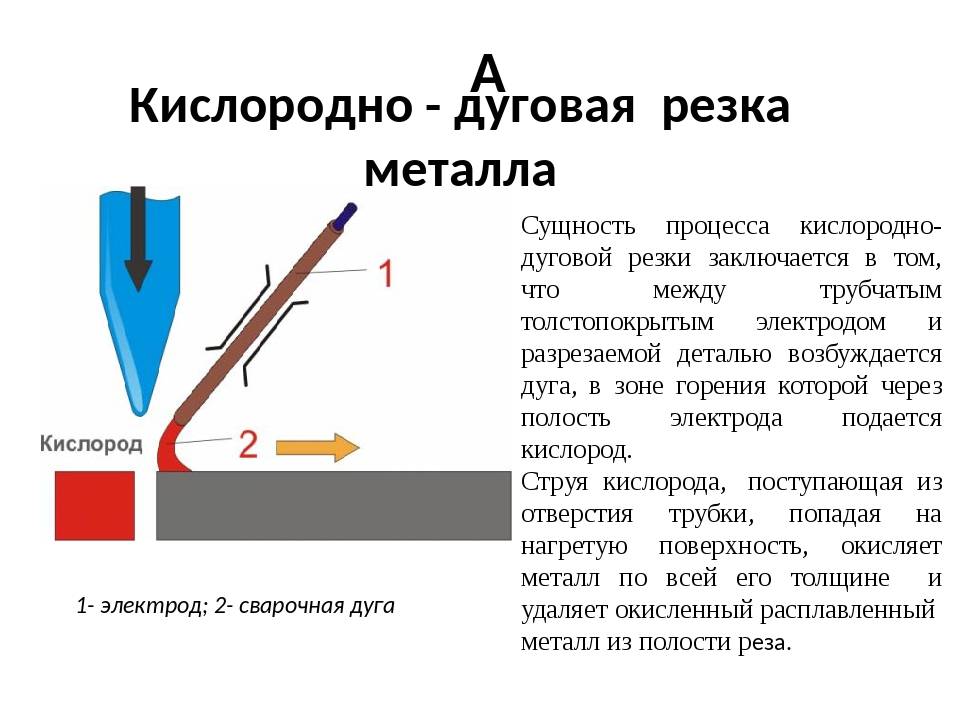

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя. Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму. Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки. Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект. Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

- Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов. Ее особенность в том, что скорость выполнения операции значительно увеличивается. Технология кислородной резки в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев. Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Лазерная резка металла

Представляет собой современный высокоточный метод раскроя материала с помощью оборудования для лазерной резки металла. Технологический процесс строится на фокусировании луча в определенной точке с регулируемой мощностью излучения. Фокусировка происходит на небольшом участке, где металл мгновенно плавится или испаряется.

Главными преимуществами лазерной резки являются:

- высокая точность резки;

- возможность получения деталей сложной формы и широкого размерного ряда;

- идеальная обработка как толстых металлических листов, так и хрупких тонких материалов;

- обработка любых типов металла;

- экономичный расход материала;

- минимальные отходы.

Среди недостатков лазерной резки можно выделить ее стоимость: чтобы купить станок для лазерной резки металла, необходимо потратить большую сумму, нежели для приобретения оборудования плазменной резки.

Сферы применения лазерной резки:

- машиностроение;

- судостроение;

- авиационная отрасль;

- космическая промышленность;

- сфера медицины;

- рекламная область;

- дизайн и пр.

Лазерная технология обработки металла в настоящее время считается самым востребованным способом резки. Оборудование, которое используется для осуществления данного вида резки металла, постоянно совершенствуется и автоматизируется, что значительно упрощает и ускоряет производственный процесс.

Особенности резки

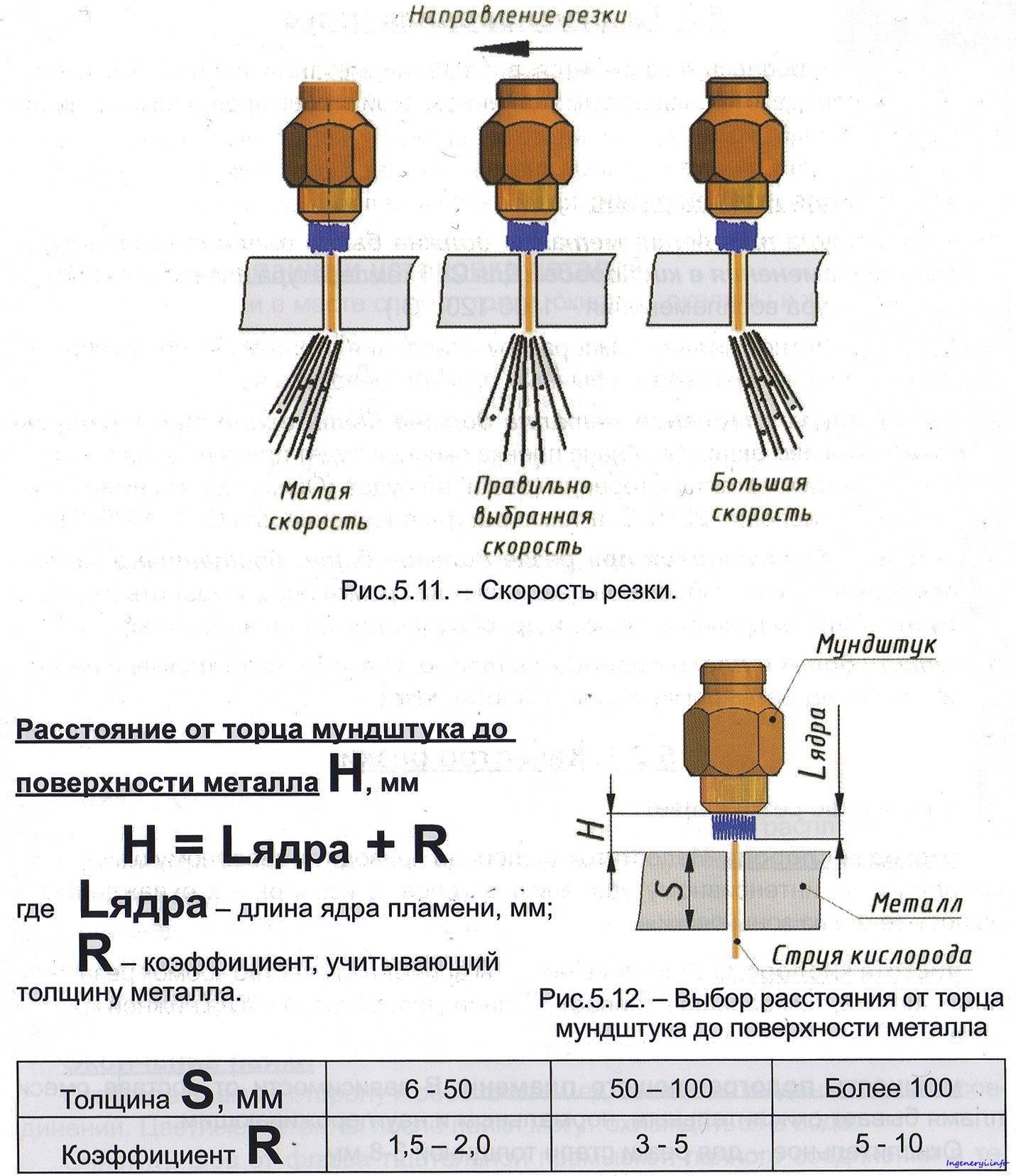

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

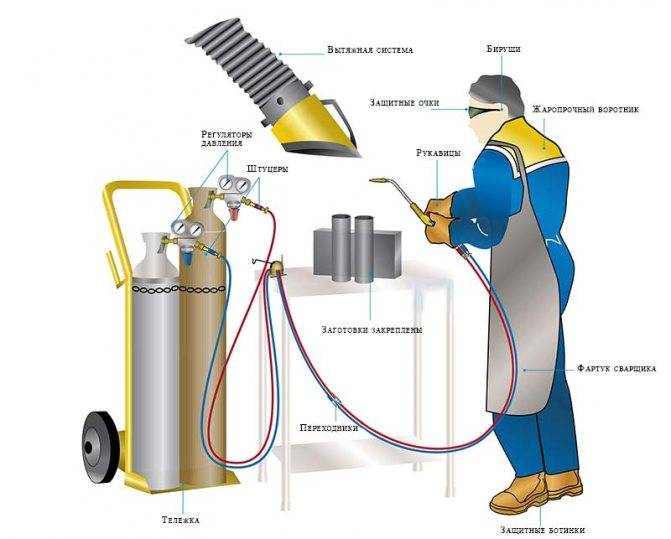

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Виды резки металла газом

Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей.Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя.Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму.Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки.Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект.

Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

- Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов.Ее особенность в том, что скорость выполнения операции значительно увеличивается.Технология кислородной резки в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев. Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Подготовка рабочего места

Для безопасной работы при кислородной резке металлов необходимо не только соблюдение требований безопасности, но и грамотная подготовка и организация рабочего места, иногда называемого постом. Помимо средств защиты он должен быть снабжен:

- комплектом приобретенного оборудования, используемого для того, чтобы резать металл;

- инструментами, которые используются для нанесения разметки и замеров (обычная линейка, рулетка, угольник, специальный карандаш);

- спецзажигалка, обычно поставляемая в комплекте с остальным оборудованием (применение спичек или обычных зажигалок запрещено).

Рабочий пост, используемый для резки газом металлов, должен быть расположен либо вне помещения, либо в цеху или мастерской, оборудованной хорошо работающей вентиляцией. При этом пол по требованиям пожарной безопасности должен быть земляным или выполненным из бетона. Также следует тщательно следить за тем, чтобы вблизи рабочего места газорезчика не находились легковоспламеняемые и огнеопасные материалы и изделия. В радиусе 5 метров от места резки металла пол или земля очищаются от мусора, тряпок, сухой травы и любых других предметов, которые потенциально могут загореться.

Классификация

Существует несколько видов резки, которые отличаются между собой применяемым газом. Каждый из них актуален для осуществления определенных задач.

Широко распространены такие методы газорезки:

- Пропановая. Считается одним из часто используемых способов. Для работы необходим кислород и пропан. Применяется только к некоторым металлам, а именно сплавам титана, конкретной стали (низколегированной, низкоуглеродистой). Допустимо применением и других газов, например, метана.

- Кислородно-флюсовая. При таком методе на рабочее место поступают вспомогательные компоненты – флюс в форме порошка. Он делает обрабатываемый материал податливым. При резке создается тепловой эффект, что позволяет быстро проводить все работы. Ее применяют для легированных сталей, чугуна, меди и т. д.

- Воздушно-дуговая. Расплавление материала происходит за счет электродуги, а струя воздуха эффективно удаляет остатки. Среди минусов отмечают образование резов малой глубины.

- Кислородно-копьевая. Применяют для разделки стальных массивов, а также производственных отходов. Характеризуется высокой скоростью и способностью за короткое время обрабатывать большой объем материала.

Расход газа зависит от применяемого вида, поэтому некоторые варианты потребуют больший объем, нежели другие.

Оборудование для резки газом

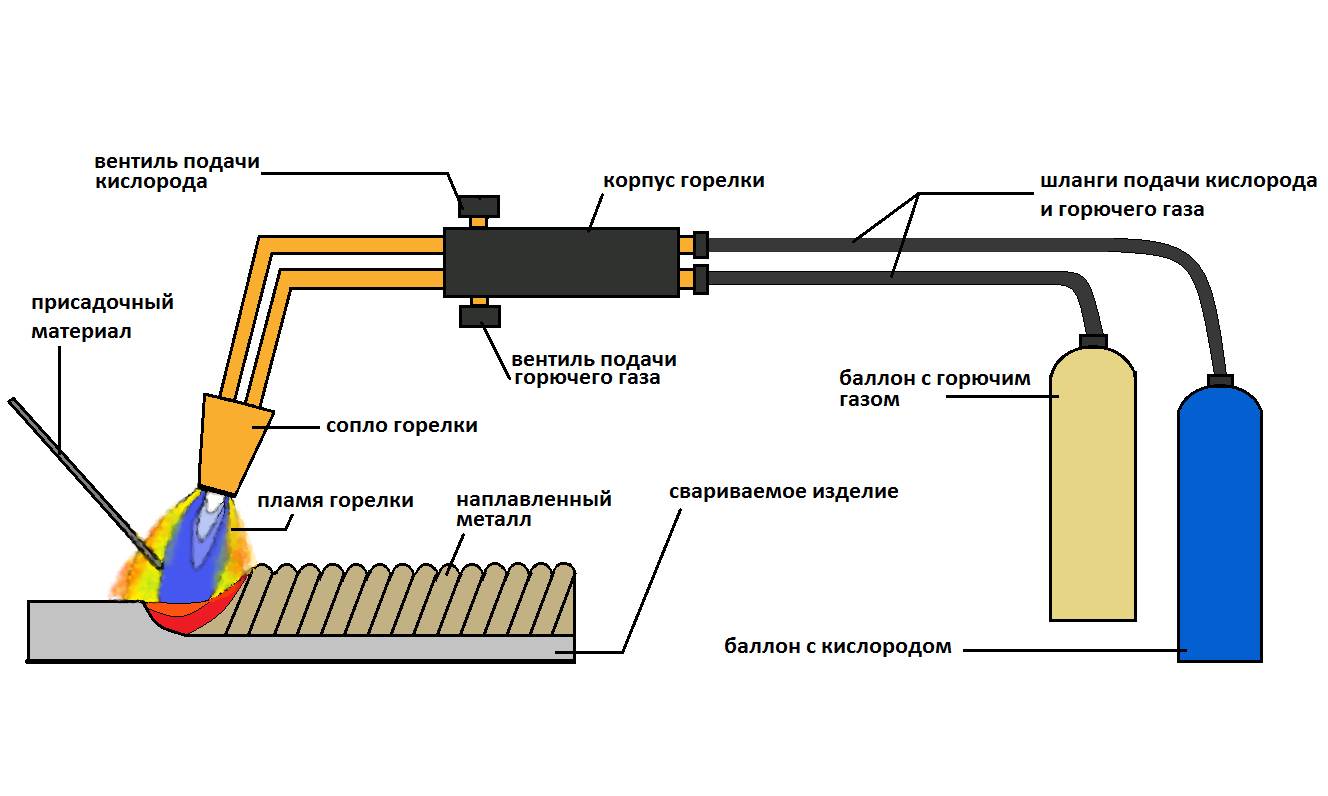

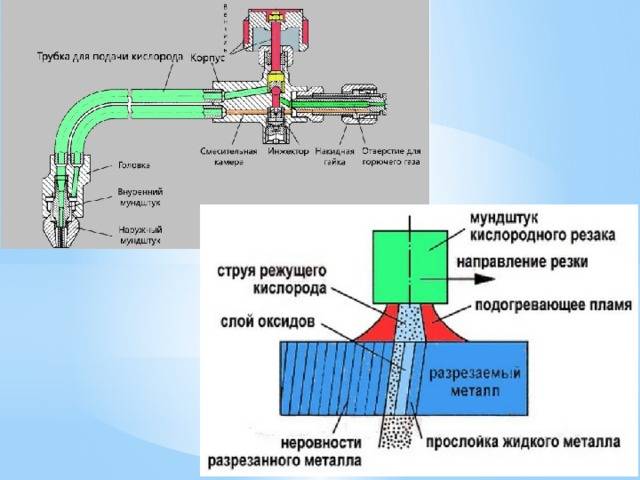

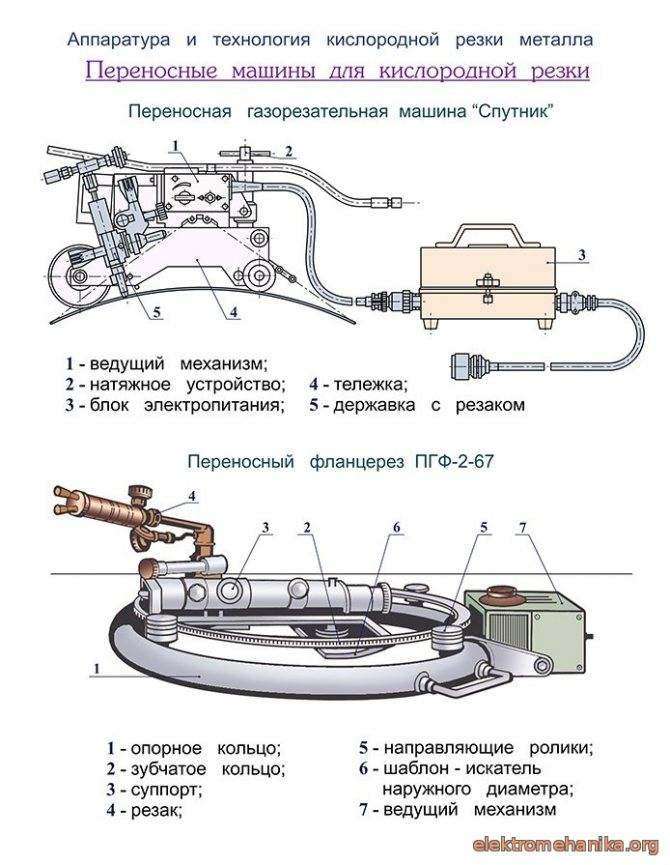

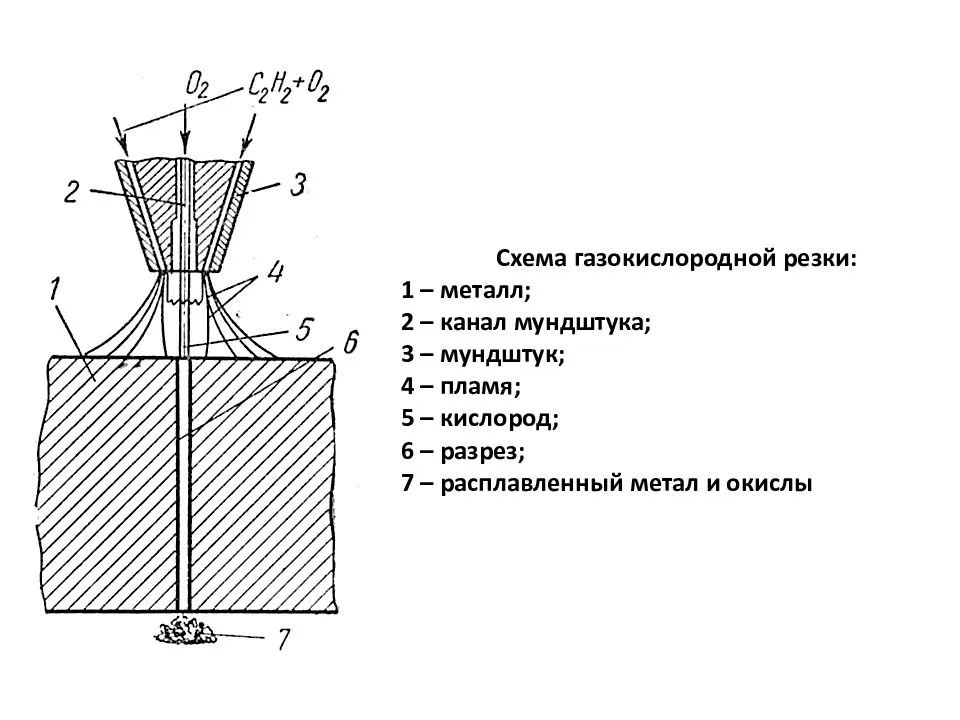

Самое простое оборудование для газовой резки металла, с помощью которого производится ручная обрезка и утилизация отходов, а также другие виды не требующих особой точности работ, включает в себя газовую горелку, регулятор давления, шланги, газовые баллоны и смеситель. Горелка в свою очередь состоит из находящейся под углом 90 или 60 градусов головки, которая имеет несколько сопел, одно из которых представляет собой центральное отверстие для выхода кислорода во время резки. Внешние сопла используются для подачи смеси кислорода и ацетилена, которые предварительно нагревают металлический лист.

Технология газовой резки металлов предполагает использование топлива, в роли которого чаще всего применяется ацетилен, и окислителя, однако их смесь требуется только на первом этапе процесса — при нагреве и загорании листа, далее необходим лишь сохраняющий тепло и производящий выдувание кислород. Стоит отметить, что для создания сложных фигурных деталей различного диаметра существуют специальные машинные установки. Например, разработана портативная газовая резка с ЧПУ, которая оснащена специальной программой, осуществляющей точный чертеж будущей детали.

Для газовой резки необходимо иметь два баллона, в одном из которых находится кислород, а во втором — топливо.

Для их подачи используются шланги для газовой сварки и резки, которые часто называют рукавами. Они состоят из двух слоев резины, между которыми располагается специальный каркас в виде хлопчатобумажной нити. Как правило, шланги для газовой сварки имеют диаметр от 6 до 12 миллиметров и способны работать при температуре до минус 35 градусов.

Необходимая аппаратура

Аппаратура для газовой сварки и резки должна включать в себя такие необходимые элементы, как редукторы для сжатых газов и вентили для баллонов. Редукторы понижают давление газа и поддерживают его на постоянном уровне. Про своей конструкции они бывают однокамерными и двухкамерными, во втором случае прибор менее подвержен замерзанию и работает более последовательно и надежно. Что касается вентилей для баллонов, они, как правило, изготавливаются из латуни или стали. При этом в целях безопасности устройство вентилей на двух баллонах имеет некоторые отличия.

При помощи холодной сварки металла можно соединять между собой самые различные детали.

Варить металлы можно различными способами. О самых популярных читайте по https://elsvarkin.ru/texnologiya/drugie-vidy-svarki/ ссылке.

Водород для газовой сварки

Водород представляет собой бесцветный газ, не имеющий запаха. При смешивании

с кислородом или воздухом образует “гремучий газ”, который является

взрывоопасным. Поэтому, в случае применения водорода для сварки металлов, необходимо

строго придерживаться правил безопасности при его хранении, транспортировании

и использовании.

Водород хранят и транспортируют в стальных газосварочных баллонах при давлении,

не превышающем 15МПа. Получить его можно, разлагая воду на водород и кислород

при помощи электролиза. Также водород синтезируют в специальных водородных генераторах

путём химической реакции серной кислоты H2SO4 и цинка, либо железной стружки.

При этом образуются сульфаты цинка или железа, а освободившийся водород скапливается

внутри генератора.

Резка металла кислородно-пропановым резаком

При возникновении необходимости работы с толстослойным металлом используется газовый резак. Он осуществляет разрез металлического листа с помощью горячей пламенной струи. Она формируется благодаря смешению двух газов — это пропан и кислород.

Кислородно-пропановым резаком невозможно осуществить резку высокоуглеродистых металлов, меди и ее сплавов, алюминия. Спектр материалов, поддающихся воздействию, ограничен низкоуглеродистыми сталями марки от 08 до 20Г по ГОСТу (1050-60) и среднеуглеродистым — от 30 до 50Г2 (ГОСТ 1050-60).

Пропановый резак раскраивает металл, имеющий толщину не более 300 мм.

Для работы необходимо иметь

- кислородные шланги высокого давления

- баллоны с пропаном и кислородом

- мундштук

- резак

Все детали газового оборудования стандартные и при поломке могут быть заменены.

Подготовка к работе

Перед началом работ необходимо убедится в безопасности: на одежде, полу, окружающих поверхностях должны отсутствовать следы масла и прочие легковоспламеняющиеся вещества. Далее следует осмотреть газовое оборудование на предмет полной комплектации и исправности. Следующие шаги помогут привести оборудование в режим готовности:

Продуйте все шланги высокого давления газом для удаления пыли и грязи, прежде чем начнете подсоединять их. Проверьте подсос в каналах резака. Прикрепите с помощью ниппеля и гайки кислородный шланг к штуцеру с правой резьбой. Пропановый шланг прикрепите к левому штуцеру;

Проверьте, нет ли утечки газов в разъемных соединениях;

Проверьте исправность манометров

Обратите внимание на герметичность газовых редукторов.

Начало работы

Расход кислорода при резке металла в 10 раз выше, чем расход пропана.

- Закройте все вентили резака и выставьте на редукторах рабочие атмосферы: на кислородном – 5, на газовом – 0,5.

- Откройте пропановый баллон на четверть и подожгите.

- Уприте сопло резака под наклоном в металлическую поверхность и плавно откройте регулирующий кислород.

- Переходите к процессу регулировки пламени: поочередно открывайте кислород и газ, пока пламя не приобретет синий цвет и у него не появиться коронка.

- Силу пламени выбирайте исходя из толщины металла.

Процесс резки

- Начинайте резку металла с той точки, от которой должен пойти разрез.

- Разогрейте эту точку до температуры возгорания металла (1000-1300 C). Когда металл воспламенится (поверхность при этом будет выглядеть мокрой) откройте вентиль режущего кислорода и пустите узконаправленную струю.

- Плавно ведите резак кислородный по линии разреза, под углом 84-85° в противоположную сторону от резки. Если толщина метала больше 95 мм, сделайте отклонение на 7-10°.

- После того, как линия разреза достигла 15-20 мм, измените угол наклона на 20-30°.

При правильном выборе скорости перемещения газового резака поток искр и шлака вылетает из разреза прямо вниз, кромки при этом получаются чистыми, отсутствуют подтеки и наплавления.

Если в процессе выполнения работы у вас оборвался кислородный шланг – не паникуйте. Закройте подачу пропана, а затем оба баллона. Исчезнувшее в процессе регулировки пламя нужно разжечь повторно, предварительно закрыв вентили резака.

Техника безопасности при резке и сварке

Разработанные четкие правила техники безопасности позволили сделать процесс контролируемым, жизнь и здоровье резчиков и окружающих стала вне опасности:

- Использование специальной маски с светофильтрами, респиратора и защитного костюма.

- Допуск к работам лиц, достигших возраста 18 лет и прошедших специальный курс по газовому делу, имеющие удостоверение с отметкой на проведение данного вида работ.

- Обмыливание на плотность всех соединений аппаратуры, трубопроводов и арматуры для предотвращения утечки газа.

- Использование специальных тележек и носилок для перемещения отдельных баллонов. Отсутствие ударение баллонов друг о друга при транспортировке.

- Не допускается попадание на кислородный редуктор, вентиль или шланг сжиженного газа, жиров, масла.

- Запрещается открывание замасленными руками редуктора и вентиля кислородного баллона.

- Перед началом работ необходимо выпускать через резак смесь газа и воздуха, образующуюся в шланге. Таким образом предотвращаем появление обратного удара в шланг и редуктор.

- Прогрев металла только сжиженным газом без кислорода строго запрещается.

Приступаем к работе

5 атмосфер, газовый — 0,5

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

исключите риск обратного удара

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Газорезка – нюансы процесса

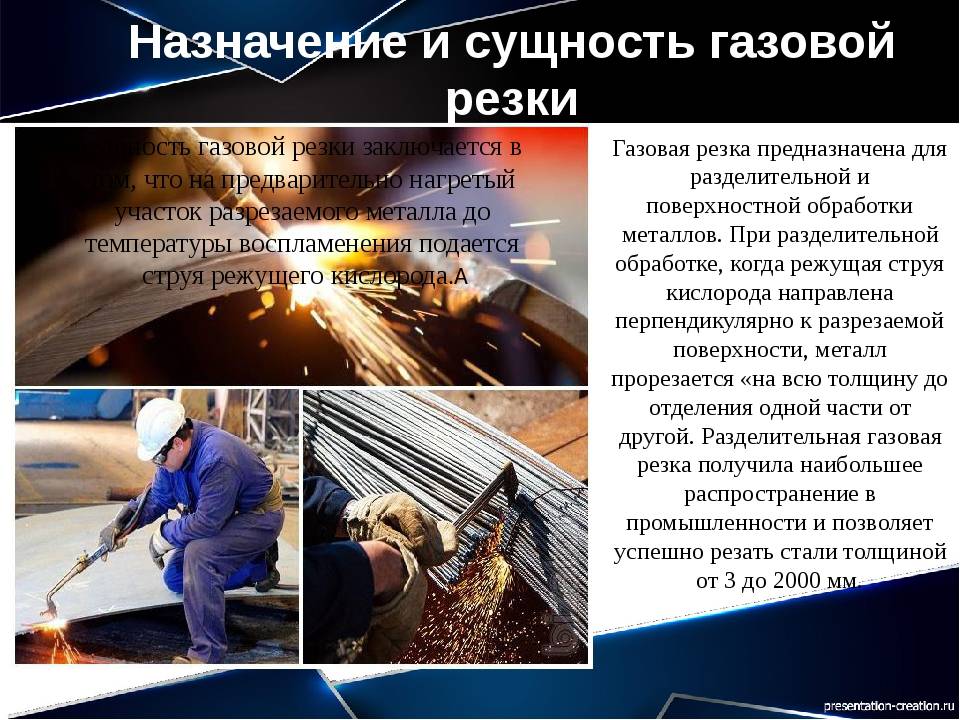

Сама операция реализуется путем сгорания исходного материала в газовой струе. Главной составляющей инструмента является специальный резак. С его помощью вычисляется дозировка при смешивании кислорода и газов. Резак отвечает за дальнейшее воспламенение смеси, а также подачу необходимой доли кислорода.

Газовая резка металла – это термический метод. Ее особенность в том, что допускается работа с металлическими изделиями разной толщины с максимально степенью производительности. Газоплазменная обработка поводится в полностью автономном режиме, что делает процесс возможным даже при отсутствии электроэнергии. Это дает возможность выполнять все работы даже в полевых условиях, когда на объекте отсутствует электричество. Газорезка предполагает использование практически всех металлов, кроме меди, латуни, алюминия и стали (нержавейки).

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности — всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Republished by Blog Post Promoter

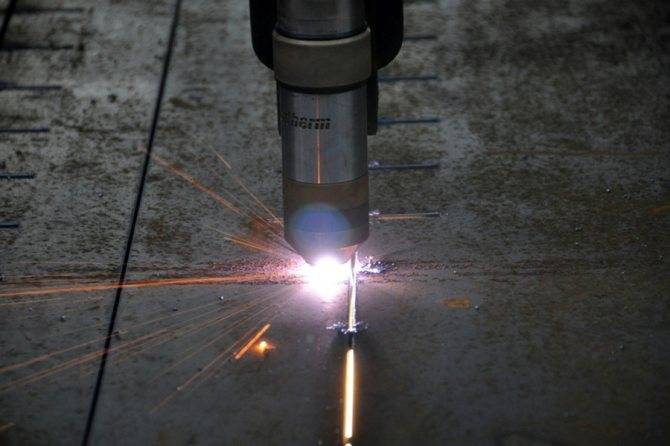

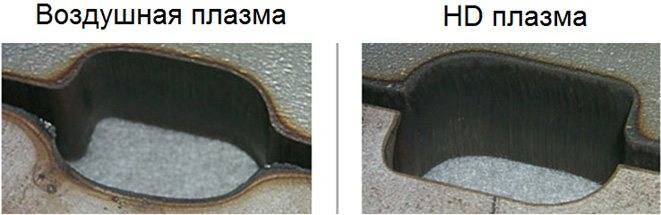

Плазменная резка

Плазма – это так называемое «четвертое» состояние вещества, которое образуется с помощью высокотемпературной электрической дуги (которая зажигается между электродом и соплом/изделием) и воздуха, либо специального газа под высоким давлением.

Получаемая в ходе данного процесса плазма имеет высокую электропроводимость, с помощью чего нагревает металл до расплавления, затем в зону резки подается сжатый газ для выдувания данного металла из зоны реза.

При плазменной резке используются следующие газы:

- Активные – кислород, воздух.

- Инертные – азот, аргон, водород.

Преимущества данного метода:

- Широкий выбор опций при плазменной резке позволяет разрезать любые металлы от черных, цветных до специальных сплавов;

- Возможность контроля плазменной дуги для вырезания круглых отверстий, плазменной маркировки;

- Скорость резки малых и средних толщин много выше относительно газовой резки;

- Небольшая зона термического влияния, обеспечивающая маленькие термические поводки и небольшое выгорание легирующих элементов;

- Хороший торец после резки, не требующий последующей механической обработки.

Недостатками плазменной резки являются:

- Конусность дуги (при недостаточном контроле срез кромки будет неровным);

- Высокий уровень шума;

- При резке образуется много вредных дымов, которые необходимо вовремя собирать и фильтровать;

- Стоимость выше, чем у газовой резки.

Расход газа при резке металла

Расход газа при резке металла

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Кислородная резка стали средних толщин

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

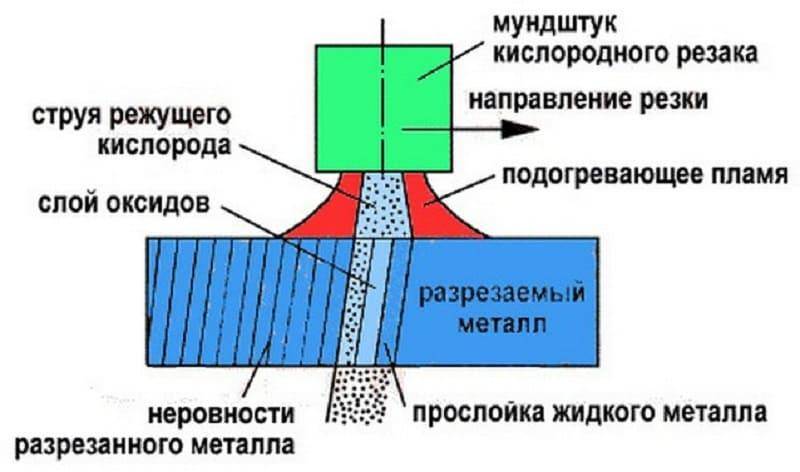

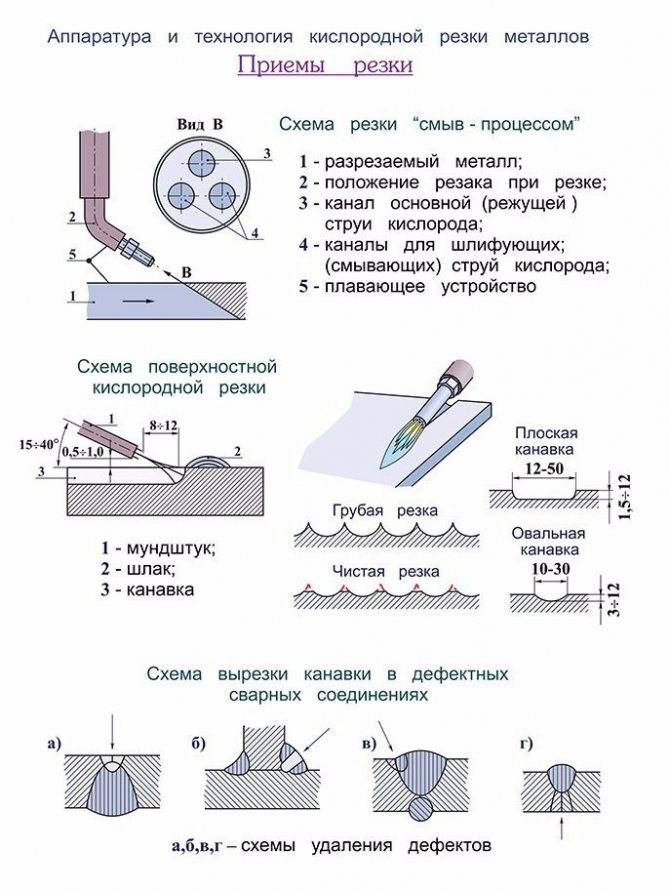

При кислородной разделительной резке стали в соответствии с технологическими особенностями различают резку металла малых толщин (до 5 мм), средних толщин (5—300 мм) и больших толщин (свыше 300 мм). Такое, деление довольно условно, однако для каждого диапазона разрезаемых толщин существуют общие закономерности.

Наиболее важными технологическими параметрами кислородной резки являются расход режущего кислорода, мощность подогревающего пламени, скорость резки.

Читать также: Емкость конденсатора для запуска трехфазного двигателя

Для расчетов расходов режущего кислорода может быть рекомендована следующая формула, полученная на основании результатов обработки данных ВНИИавтогенмаш и зарубежных фирм,

где Vкр — расход «режущего» кислорода, м 3 /с; k2 — коэффициент, учитывающий состояние металла перед резкой (k2 = 0,3 — для проката; k2=0,6 — для литья и поковок толщиной от 0,3 до 0,6 м), kр, kп, kм — см. табл. 26.1.

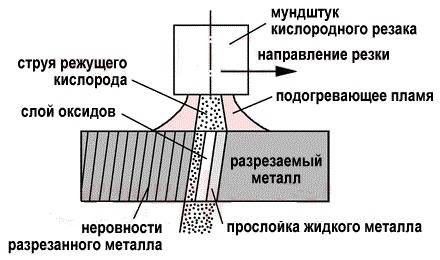

Подогревающее пламя нагревает поверхностные слои металла до температуры воспламенения в начале резки, а в процессе резки — фронтальную поверхность металла. Мощность подогревающего пламени возрастет с увеличением толщины разрезаемого металла, расстояния между торцом резака и металлом. При резке загрязненного металла мощность пламени необходимо увеличивать. Мощность пламени определяется расходом горючего газа, его родом и соотношением расхода горючего газа и подогревающего кислорода. При кислородной резке в качестве горючего используются газообразные и жидкие углеводороды. При сгорании указанных горючих в смеси с кислородом образуется высокотемпературное пламя.

В табл. 26.2 приведены сведения об основных свойствах горючих газов.

Расходы горючего газа и подогревающего кислорода при резке могут быть определены из нижеследующих зависимостей:

где Vr.r — расход горючего газа, м 3 /с; Vк.п — расход подогревающего кислорода, м 3 /с; δ — толщина разрезаемого металла, м. Значения входящих в приведенные уравнения коэффициентов для разных условий резки приведены в табл. 26.1 и 26.2. Расход железного порошка (qф, кг/с) при резке высоколегированных сталей определяется по формуле:

qф = 0,025δ 1,5 + 0,0017. (26.10)

При заданных расходах газов скорость резки уменьшается по экспоненциальному закону с увеличением толщины разрезаемого металла, так как динамическое воздействие струи на расплав резко сокращается по мере удаления от среза сопла. Скорость резки увеличивается с ростом температуры подогрева металла вследствие возрастания толщины жидкой прослойки металла в разрезе, чистоты кислорода и давления кислорода перед соплом. Повышение давления «режущего» кислорода перед соплом способствует увеличению скорости его потока и его динамического воздействия на окисляемый металл. Наибольшее увеличение скорости потока кислорода (до 90%) наблюдается в интервале давления на входе в сопло от 98 до 2940 кПа, дальнейшее повышение давления кислорода перед соплом от 2940 до 9800 кПа позволяет увеличить скорость кислородного потока лишь на 8 %.

На основании обобщения экспериментальных данных получена следующая зависимость для определения скорости резки:

где v — скорость резки, м/с; δ — толщина разрезаемого металла, м; kд — коэффициент скорости резки, зависящий от давления «режущего» кислорода,

где рk — давление «режущего» кислорода, кПа; кч — коэффициент скорости резки, зависящий oт чистоты кислорода,

где ε — чистота кислорода, %; kт, kм, kр выбираются в соответствии с табл 26.1.

Меньшие скорости резки выбираются при точной вырезке фигурных деталей, наибольшие при прямолинейной разделительной кислородной резке металла в скрап (табл, 26.3).

Волченко В.Н. “Сварка и свариваемые материалы”.

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

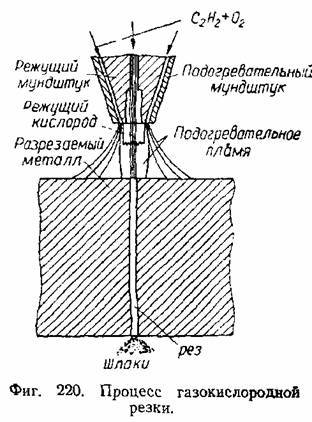

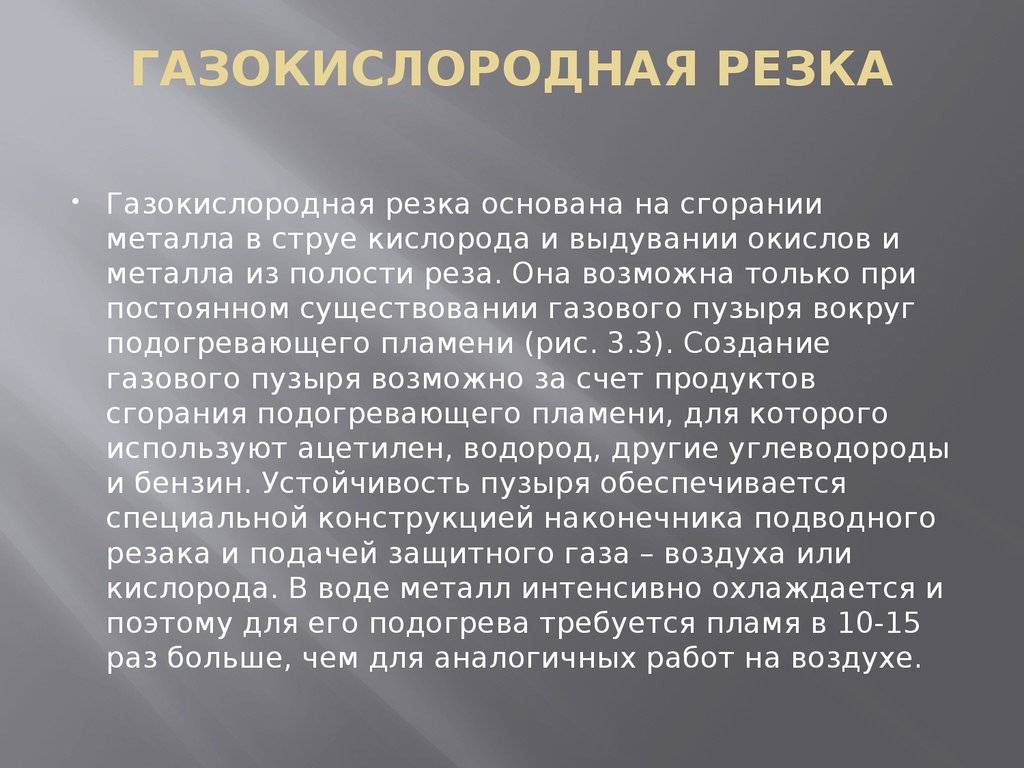

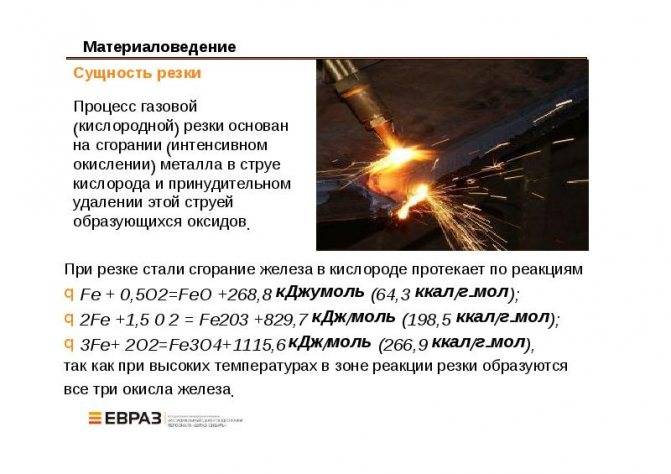

Сущность процесса резки металлов кислородом.

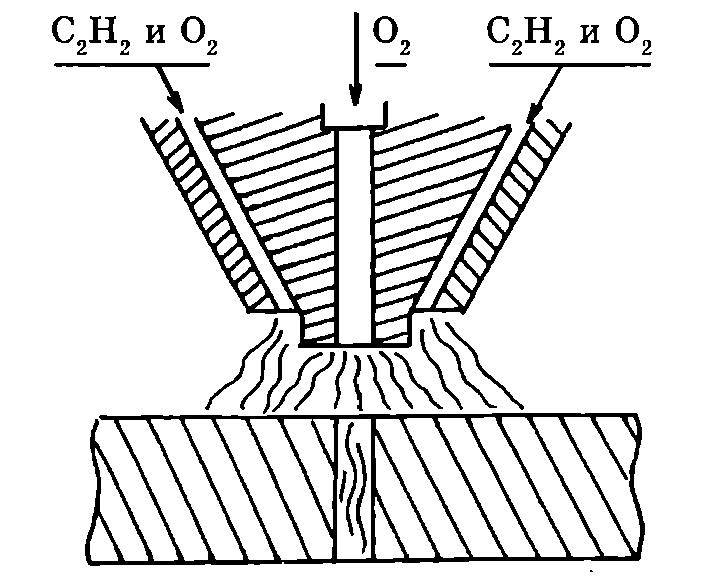

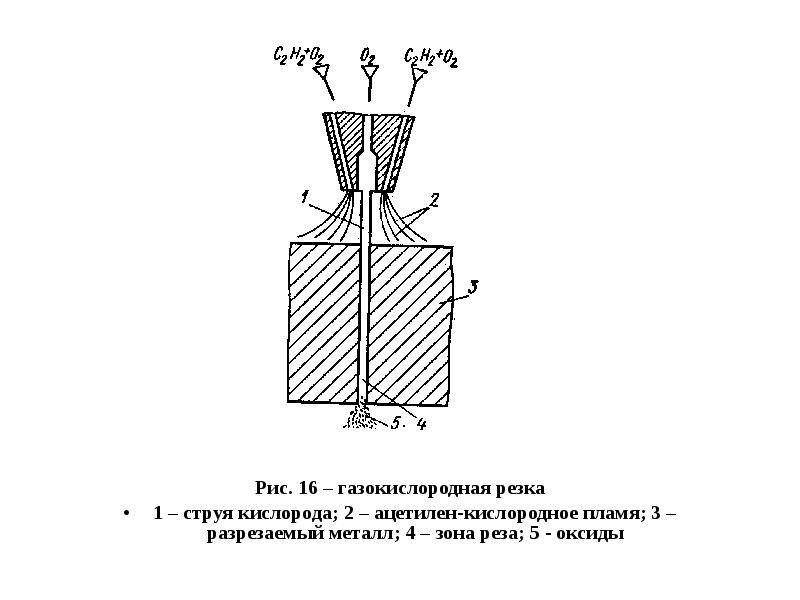

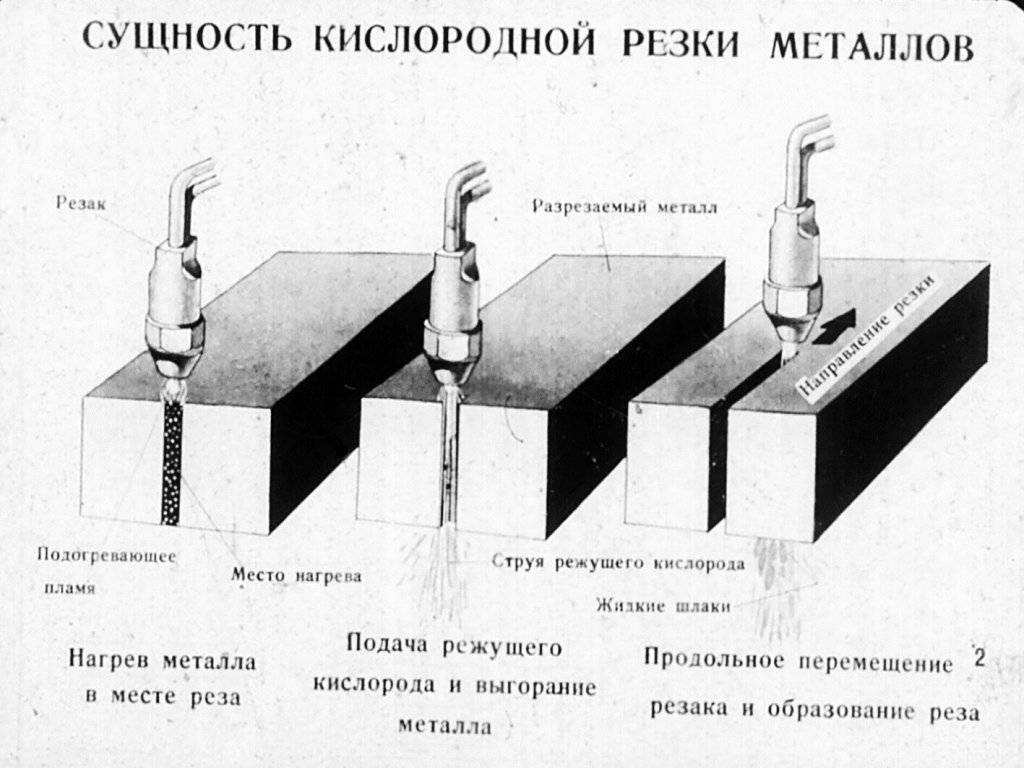

Процесс разрезания металлоизделий кислородом представляет собой интенсивное окисление металла до жидкого состояния и последующего удаления расплавленной части струей газа (кислорода).

Процесс резки начинается с того, что поверхность разрезаемого изделия нагревается до такой температуры, при которой металл начинает воспламеняться в кислороде. Температура для разных материалов варьируется в диапазоне 1050-1200 градусов Цельсия. Когда такая температура достигается, подается кислород, в итоге металл начинает гореть (не плавиться). Нагрев металла осуществляется газокислородным пламенем, который получают с помощью специальных горючих газов. При таком способе резки обычно используют пропан, ацетилен, природный и прочие газы, а также пары керосина или бензина.

Заметим, что сначала нагревают небольшой участок изделия, а потом только подают струю кислорода и начинают перемещать резак. Таким образом, образовавшийся в верхней части расплав, перемещаясь, расплавляет металл по всей глубине.

Что касается количества используемого для этих целей кислорода, отметим, что килограмм железа требует для разрезания порядка 0,29-0,38 м3 газа. Но это в теории. На практике это значение может быть выше, так как газ требуется для того, чтобы выдуть жидкий металл из реза, кроме того происходит утечка кислорода в окружающую среду.

Заметим, что для разрезания металла всегда используется только технический кислород, чистота которого составляет порядка 98,8-99,7 процентов. Чем ниже процент чистоты кислорода, тем большее его расходуется во время разрезания металла. Кстати, увеличивается и время, необходимое для осуществления данного процесса. Специалисты не рекомендуют использовать кислород с чистотой ниже 98 процентов, так как качество реза будет недостаточно высоким, к тому же образованный таким способом шлак будет сложно удалить.

Отметим, что кислородной резки могут подвергаться не все металлы. Обычно таким способом разрезают железо, титан, марганец и пр. Другие виды возможно резать при использовании дополнительных материалов.